Приспособление для шлифовки на токарном станке: Приспособления для шлифования и фрезерования

Содержание

Приспособления для токарного станка по металлу

При выполнении токарной обработки в основном используется резец с одной или двумя режущими кромками. Обработанной поверхностью называется поверхность, полученная после снятия стружки с заготовки. Таким образом в результате обработки заготовки получается деталь с комплексными поверхностями различных форм.

Рабочий процесс состоит из нескольких этапов – продольное точение, работа с торцами, а также обработка профильной части заготовки. На производстве важно достигать хороших показателей эффективности труда. Поэтому рациональный подбор режимов резания и инструментального оснащения для оборудования является задачей, возлагаемой на плечи токаря.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Основные типы токарных резцов

Широкий спектр операций выполняется на токарных станках. Чаще всего применяются резцы:

- Проходной отогнутый;

- Проходной упорный

- отрезной;

- расточной;

- прорезной;

- фасонный;

- резьбовой.

Специалисту могут потребоваться инструменты специального назначения.

Категории резцов и виды обработки поверхности:

- Проходной упорный резец предназначен для обработки в том числе торцевых поверхностей.

Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец.

Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец. - Черновые резцы используются для предварительной обточки и подрезания деталей, при которых снимается наибольшего количества материала. Также они выполняют подрезание деталей при условии срезания большей части припуска. Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки.

- Для формирования наружной или внутренней канавки применяется специальный резец для обработки канавок или отрезной резец. Если ширина канавки меньше её глубины, то предпочтительно применять точение в несколько осевых врезаний. Если обрабатываемая заготовка тонкостенная и нежесткая, рекомендуется плавное врезание под углом.

- Когда выполняется растачивание вращающимся инструментом различных отверстий, полученных посредством всевозможных технологических операций, используются расточные резцы.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали. - Чтобы качественно нарезать резьбу, токарю нужны соответствующие резьбовые резцы. Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Материалы, применяемые для изготовления токарных резцов.

Материалы, применяемые для изготовления рабочей части резцов, должны обладать следующими основными свойствами:

- Твердостью, которая должна быть больше твердости любого металла, обрабатываемого данным резцом.

- Теплостойкостью, т.е. способностью сохранять твердость, присущую данному материалу резца при нагреве его в процессе резания.

- Прочностью, обеспечивающей необходимую сопротивляемость головки резца разрушению под давлением стружки, а его режущей кромки выкрашиванию.

- Износостойкостью от трения стружки о переднюю поверхность резца и задней поверхности его о поверхность резания обрабатываемой детали.

- Теплопроводностью способностью отводить тепло, образующееся в процессе резания и поступающее в резец, от места его образования.

- Шлифуемостью возможностью получения (при заточке или доводке) необходимой чистоты поверхностей головки резца, а также острых режущих кромок.

Выбор токарного инструмента.

- Параметры выбора.Конструкция детали и требования к ней. Размер детали, требуемая форма, перепад диаметров, размерные допуски, шероховатость поверхности.

- Необходимые операции. Наружная или внутренняя обработка, черновая, получистовая, чистовая, оптимальное число проходов, необходимое число установов, обработка осевым инструментом.

- Материал детали. Твердость, состояние поставки, пруток, отливка или поковка, предварительно обработанная или нет, обработка с охлаждением или нет.

- Экономичность обработки.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Рекомендуемая последовательность выбора токарного инструмента.

- Державка.

- Сменная пластина

- Форма

- Размер

- Радиус при вершине

- Геометрия

- Сплав

- Режимы резания

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Характеристика методов точения

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

Приспособления для фрезерования и шлифовки

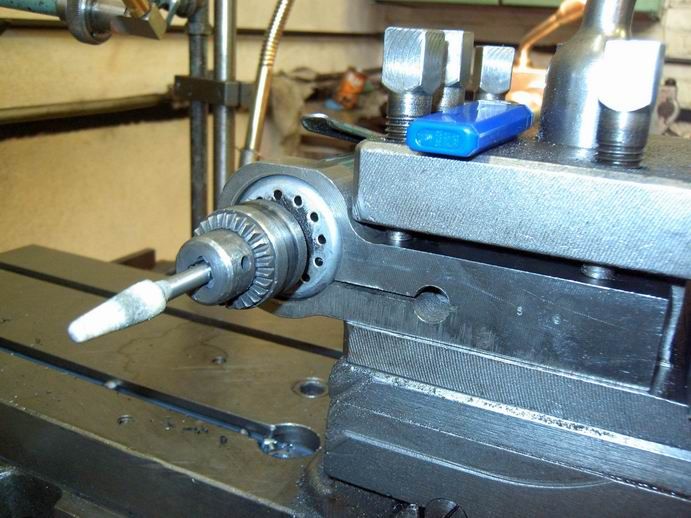

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

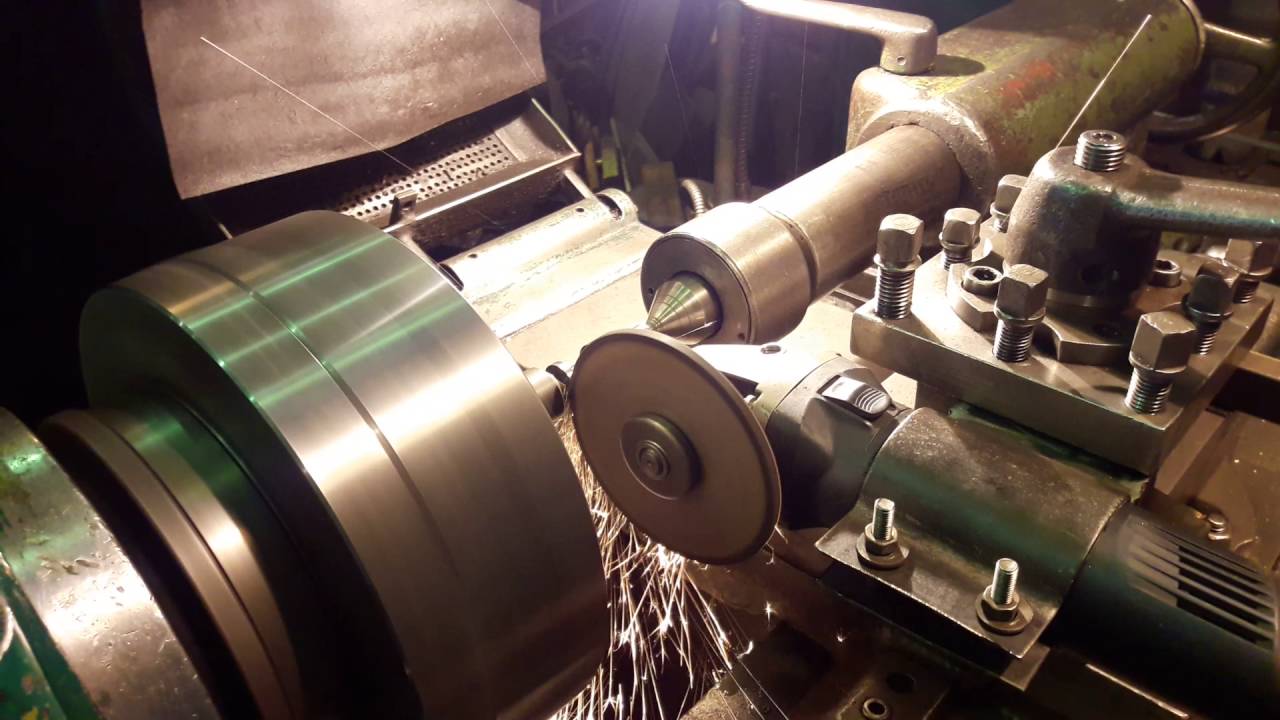

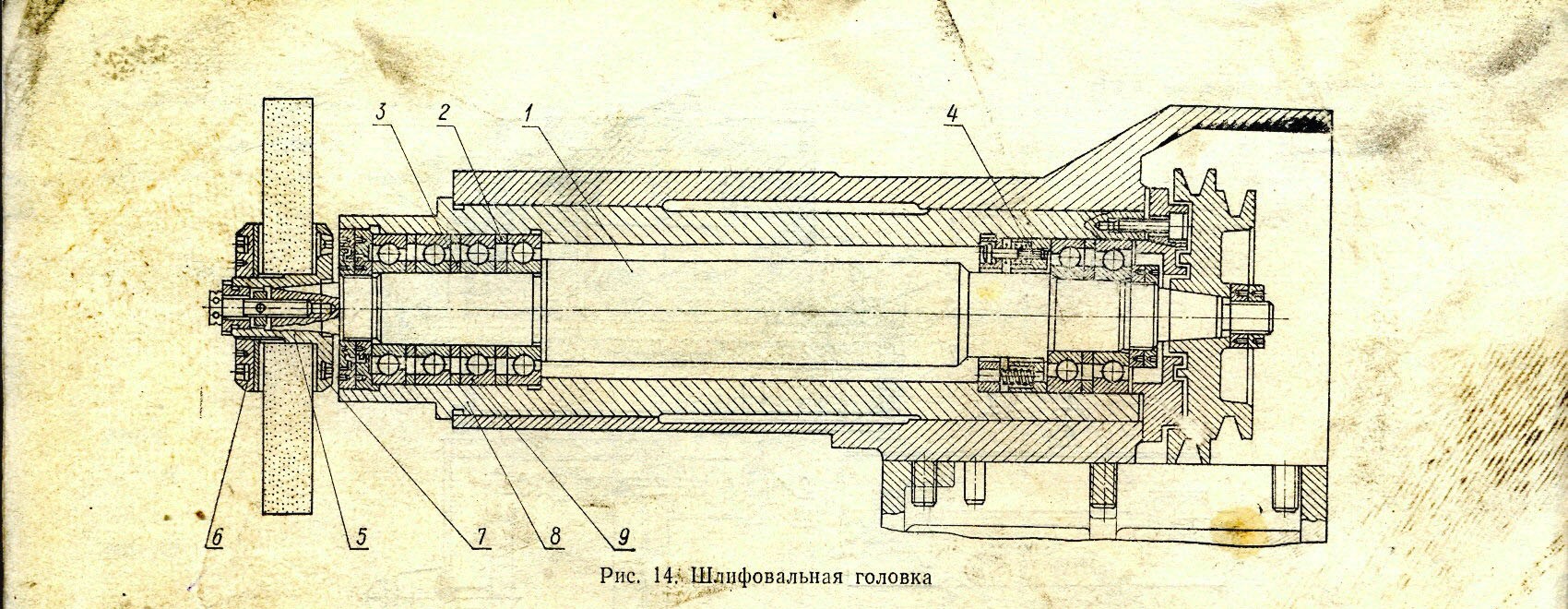

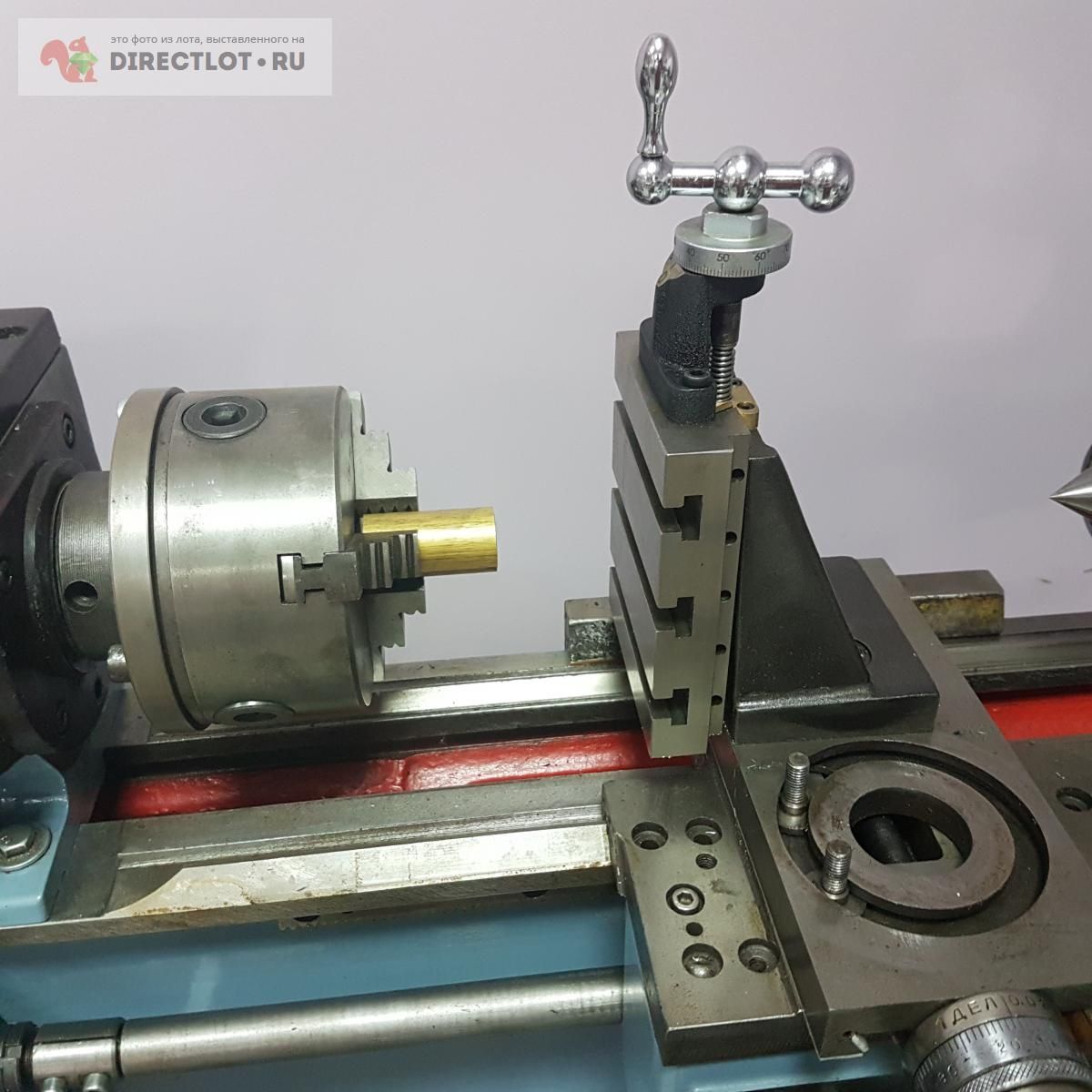

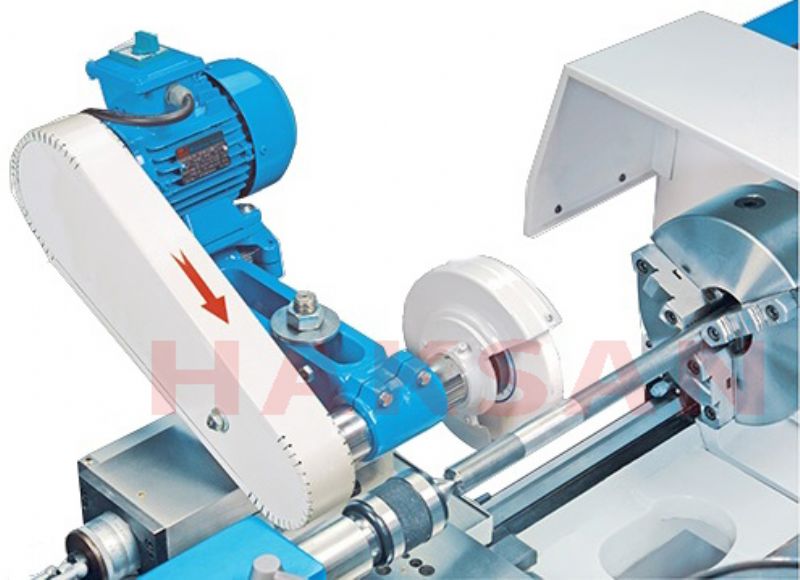

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Устройство универсального токарно-винторезного станка. Станки токарной группы

На универсальном токарно-винторезном станке обрабатывают детали различных классов (круглые и некруглые стержни, кольца, диски, корпусные детали). Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

В передней тумбе 16 установлен главный электродвигатель, в задней 12 – насос и резервуар для СОТС.

Верхняя часть станины имеет две пары направляющих для базирования и перемещения подвижных элементов станка. Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

а

б

Рис. 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

Шпиндель получает вращение (главное движение) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей, расположенной внутри передней бабки. Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

При обработке коротких заготовок, заготовок типа «некруглый стержень» или корпусных заготовок в конусное отверстие пиноли устанавливается осевой инструмент (сверло, зенкер, развертка), что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Поворотные салазки установлены с возможностью поворота и фиксации вокруг вертикальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные поверхности с большими углами конусности (до 45°).

При обработке длинных конусных поверхностей с малыми углами конусности (до 5°) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направляющим станины.

Поперечные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 90° к оси вращения заготовки (поперечная подача). Продольные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 0° к оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически.

На передней стенке станины закреплена коробка подач, кинематически связанная с шпинделем системой зубчатых колес, установленных в гитаре подач 17. Коробка подач передает движение на ходовой вал 10 и ходовой винт 11. Ходовой винт служит для обеспечения автоматической подачи только при нарезании резьбы, для обеспечения автоматической подачи при других работах служит ходовой вал.

Для преобразования вращения ходового вала или ходового винта в прямолинейное перемещение служат механизмы, размещенные в фартуке (механизм типа «винт – гайка» для поперечной или продольной подачи при резьбонарезании, механизм типа «рейка – колесо» для других работ). При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Универсальный токарно-винторезный станок позволяет установить не более пяти режущих инструментов (четыре в резцедержателе и один в пиноли задней бабки). Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Рис. 14. Патронный токарноревольверный полуавтомат: 1 – станина; 2 – коробка подач; 3 – передняя бабка; 4 – барабан передних упоров; 5 – поперечный суппорт; 6 – револьверная головка; 7 – револьверный суппорт; 8 – барабан задних упоров

Для обработки партии сложных деталей типа ступенчатый валик, фланец, кольцо применяют токарно-револьверные станки. В токарноревольверном станке несколько режущих инструментов устанавливают в «револьверной головке», что позволяет сократить время на установку и наладку инструментов. В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) поперечными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работающие с поперечным движением подачи, закрепляются в суппортах. Станки с круглой револьверной головкой поперечных суппортов не имеют. При необходимости поперечное движение подачи осуществляется за счет медленного вращения револьверной головки вокруг горизонтальной оси. На рис. 14 показан патронный револьверный станок с многогранной головкой. Он состоит из станины 1, передней бабки 3 с коробкой скоростей коробки подач 2, размещенной на лицевой стороне станины, поперечного суппорта 5, револьверного суппорта 7 с револьверной головкой 6, барабанов передних 4 и задних рупоров.

Повышение производительности обработки достигается за счет параллельной работы суппортов и предварительной настройки станка по упорам барабанов 4 и 8. Настройка станка по упорам позволяет автоматически выдерживать диаметры и длины обрабатываемых поверхностей заготовок.

Обработка ступенчатых валов ведется на многорезцовых токарных полуавтоматах, автоматах или токарных гидрокопировальных станках.

Обработка массивных цилиндрических заготовок с отношением длины заготовки к ее диаметру 0,3–0,4 ведется на токарно-карусельных станках.

Приспособления для шлифования сфер и их настройка

Приспособления для шлифования сфер и их настройка

Категория:

Токарное дело

Приспособления для шлифования сфер и их настройка

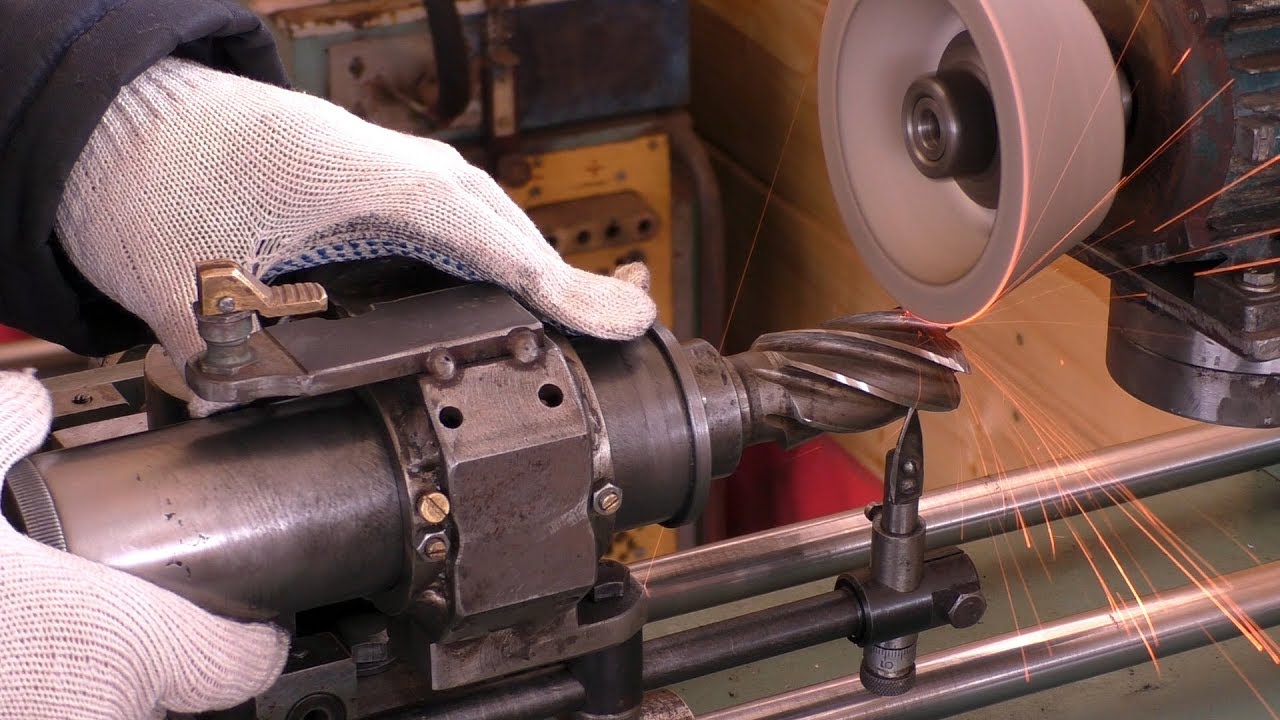

В условиях производства довольно часто возникает необходимость получения сферических поверхностей с шероховатостью 0,32 … 0,04 мкм. При обработке стальных деталей для получения малой шероховатости поверхностей применяют шлифование с последующим алмазным выглаживанием. Шлифование применяют не только как подготовительную операцию перед алмазным выглаживанием, но и для исправления круглости сферы после термической обработки.

Шлифование применяют не только как подготовительную операцию перед алмазным выглаживанием, но и для исправления круглости сферы после термической обработки.

Для шлифования сфер используют универсальный шлифовальный станок, который немного нужно переоборудовать. Со станка снимают переднюю бабку. Для увеличения высоты центров при шлифовании сфер большого диаметра снимают верхнюю поворотную часть подвижного стола или поднимают бабку с шлифовальным кругом, устанавливая кольцо нужной высоты между основанием и поворотной частью. На подвижный стол станка устанавливают универсальное переналаживаемое приспособление, состоящее из двух секторов, соединенных осью. Нижний сектор закрепляется на столе станка, а верхний сектор является подвижным. Он имеет на ободе зубцы, которые соединяются с шестернями, приводимыми во вращение маховичками. При вращении маховичков верхний сектор поворачивается относительно нижнего. Во время шлифования малых сфер сектор можно поворачивать рукой.

На секторе монтируют сменные приспособления: для шлифования выпуклых сфер с установкой заготовки в центрах и для шлифования вогнутых сфер с установкой заготовки на планшайбе. Заготовка получает вращение через гибкий вал от передней бабки. В оси имеется отверстие, в которое вставляются вилка с алмазом для правки шлифовального круга по радиусу сферы и вилка с индикатором для установки заготовки перед шлифованием и настройки приспособления для получения отклонения от круглбсти в пределах допуска. Настройка приспособления для шлифования производится так же, как и при обтачивании сфер.

Заготовка получает вращение через гибкий вал от передней бабки. В оси имеется отверстие, в которое вставляются вилка с алмазом для правки шлифовального круга по радиусу сферы и вилка с индикатором для установки заготовки перед шлифованием и настройки приспособления для получения отклонения от круглбсти в пределах допуска. Настройка приспособления для шлифования производится так же, как и при обтачивании сфер.

Рис. 1. Приспособления для шлифования сфер на токарном станке

Шлифование вогнутых сфер можно производить также способом, рассмотренным ранее. Только в этом случае вместо фрезы используют шлифовальный круг определенного диаметра с закругленной поверхностью. При этом способе нужно тщательно выставить центр заготовки и шлифовального круга по высоте строго в одной плоскости.

На рис. 1, б показано универсальное приспособление для шлифования сфер. На кронштейне приспособления вместо резцедержателя установлена шлифовальная головка, приводимая во вращение электродвигателем.

Кронштейн жестко связан с шестерней, которая получает вращательное движение от рейки. Рейка привинчена к боковой поверхности поперечных салазок токарного станка. При включении поперечной подачи движение от суппорта передается через рейку на шестерню и кронштейн со шлифовальной головкой. Шлифовальный круг 4 вращается и перемещается по окружности вокруг оси сферы. При шлифовании стальных деталей достигается шероховатость поверхности 0,63 … 0,32 мкм.

Реклама:

Читать далее:

Алмазное выглаживание сфер

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

2301-1007-6, Принадлежности для заточки токарных станков MY30A

Наведите курсор на изображение, чтобы увеличить его

Сохранить 0

Accusize Industrial ToolsАртикул: 2301-1007-6

Поделитесь этим продуктом

ПРЕДУПРЕЖДЕНИЕ : Этот продукт может содержать материалы и/или химические вещества, такие как мышьяк, свинец и другие вещества, которые, как известно в штате Калифорния, вызывают рак и/или репродуктивные проблемы.

Для получения дополнительной информации посетите сайт www.P65Warnings.ca.gov

Способы оплаты

American ExpressApple PayDiners ClubDiscoverGoogle PayMastercardPayPalShop PayVisa

Ваша платежная информация надежно обрабатывается. Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Служба безопасности

Страна

КанадаСоединенные ШтатыАвстралия—АргентинаАвстралияБуркина-ФасоКанадаЕгипетИндонезияМексикаНовая ЗеландияКатарСингапурСША

Почтовый индекс

Принадлежности для заточки токарных станков MY30A, #2301-1007-6

У нас есть 30-дневная политика возврата, что означает, что у вас есть 30 дней после получения товара, чтобы запросить возврат.

Чтобы иметь право на возврат, ваш товар должен быть в том же состоянии, в котором вы его получили, неношеным или неиспользованным, с бирками и в оригинальной упаковке. Вам также понадобится чек или подтверждение покупки.

Вам также понадобится чек или подтверждение покупки.

Чтобы начать возврат, вы можете связаться с нами по адресу [email protected]. Если ваш возврат будет принят, мы вышлем вам этикетку для обратной отправки, а также инструкции о том, как и куда отправить вашу посылку. Товары, отправленные обратно к нам без предварительного запроса на возврат, не будут приняты.

Вы всегда можете связаться с нами по любому вопросу возврата по адресу [email protected].

Повреждения и проблемы

Пожалуйста, проверьте свой заказ при получении и немедленно свяжитесь с нами, если товар неисправен, поврежден или если вы получили не тот товар, чтобы мы могли оценить проблему и исправить ее.

Исключения/предметы, не подлежащие возврату

Определенные типы товаров не подлежат возврату, например товары, изготовленные по индивидуальному заказу (например, специальные заказы или персонализированные товары), а также товары личной гигиены (например, косметика). Мы также не принимаем к возврату опасные материалы, легковоспламеняющиеся жидкости или газы. Пожалуйста, свяжитесь с нами, если у вас есть вопросы или опасения по поводу вашего конкретного товара.

Мы также не принимаем к возврату опасные материалы, легковоспламеняющиеся жидкости или газы. Пожалуйста, свяжитесь с нами, если у вас есть вопросы или опасения по поводу вашего конкретного товара.

К сожалению, мы не принимаем возврат товаров со скидкой.

Обмен

Самый быстрый способ убедиться, что вы получите то, что хотите, — это вернуть товар, который у вас есть, и после того, как возврат будет принят, совершить отдельную покупку нового товара.

Возврат

Мы сообщим вам, как только получим и проверим ваш возврат, и сообщим, был ли одобрен возврат или нет. В случае одобрения вам будет автоматически возвращен ваш первоначальный способ оплаты. Пожалуйста, помните, что вашему банку или компании-эмитенту кредитной карты может потребоваться некоторое время для обработки и отправки возврата.

Плата за услугу

Обратите внимание, что если заказы размещены по ошибке, и мы обязаны вернуть сумму заказа, мы не вернем плату за платежную услугу.

шлифовальный станок для токарного станка

1. Как плавно выполнять шлифовальные работы на токарном станке? (вместо цилиндрического шлифовального станка)

2. Выполняйте внешние и внутренние шлифовальные работы с помощью шлифовального станка

3. Сэкономьте деньги на токарном станке.

4. Шлифовальный станок с резцедержателем можно легко установить над токарным станком производства Гуджарата.

Эта шлифовальная машина бывает двух размеров: шестидюймовый шлифовальный круг и восьмидюймовый шлифовальный круг.

Вы можете использовать эту шлифовальную машину там, где вам нужна точность. Внутри одного из ваших валов или трубы находится подшипник. Он появляется над верхним слайдом, где мы размещаем инструментальную стойку.

Легко шлифовать на большом токарном станке, когда станок очень дорогой для большой работы на круглом шлифовальном станке, потому что стойка инструмента установлена на шлифовальном станке, вы можете легко шлифовать.

Шлифовальный станок — это станок для удаления материала с геометрически неопределенными, склеенными режущими кромками, в котором относительное движение между инструментом и заготовкой является вращательным или линейным.

Шлифовальный станок, часто сокращенный до шлифовального станка, является одним из электроинструментов или станков, используемых для шлифования. Это тип обработки с использованием абразивного круга в качестве режущего инструмента . Каждое зерно абразива на поверхности круга срезает небольшую стружку с заготовки за счет деформации сдвига.

Мы здесь, чтобы помочь вам

В1: Какого размера поставляется эта кофемолка?

A: Эта шлифовальная машина поставляется в двух размерах 6 дюймов и 8 дюймов Для токарных станков.

Q1: यह ग्राइंडर किस आकार में आता है?

ए: यह ग्राइंडर दो आकारों में आता है 6 इंच और 8 इंच खराद मशीनों के लिए।

Q2: Сколько оборотов в минуту и сколько л. с. у двигателя в этой кофемолке?

с. у двигателя в этой кофемолке?

A: В этой кофемолке скорость вращения двигатель 2800 и это 1 л.с.

Q2: इस ग्राइंडर में कितने आरपीएम और कितने एचपी की मोटर है?

ए: इस ग्राइंडर में मोटर का आरपीएम 2800 है औ र यह 1 एचपी मोटर है।

Q3: Какова точность этой шлифовальной машины?

A: Точность 0,003 мм доступна для этой шлифовальной машины.

Q3: इस ग्राइंडर की सटीकता क्या है? 0,003 ती है।

Q4: Какой материал можно шлифовать с помощью этой шлифовальной машины?

A: Такие материалы, как сталь , железо, медь, алюминий , чугун, пластик, фарфор, мрамор, независимо от того, подвергались они термообработке или нет, можно шлифовать на этом станке, который работает как цилиндрический шлифовальный станок .

Q4: इस ग्राइंडर से मैं किस सामग्री पर ग्रा इंडिंग कर सकता हूं?

ए: स्टील, लोहा, तांबा, एल्यूमीनियम, कच्चा लोहा, प्लास्टिक, चीनी मिट्टी के बरतन, संगमरमर ज ैसी सामग्री, चाहे गर्मी का इलाज किया जा रहा हो य ा नहीं, इस मशीन पर जमीन हो सकती है जो बेलनाकार ग् राइंडर के रूप में कार्य करती है।

Q5: Где установлена эта кофемолка?

A: Мы называем эту шлифовальную машину шлифовальной машиной для инструментов , она подходит для инструментальной стойки токарного станка.

Q5: यह ग्राइंडर कहाँ लगाया जाता है?

ए: हम इस ग्राइंडर को टूल पोस्ट ग्राइंडर कहते हैं, यह लेथ मशीन के टूल पोस्ट पर फिट बैठता ह ै।

Q6: Сколько весит эта кофемолка?

A: Вес этой кофемолки оценивается в от 25 до 30 кг.

Q6: इस ग्राइंडर का वजन कितना है?

ए: इस ग्राइंडर का वजन 25 से 30 किलो अंदाजित होता है।

Q7: Что входит в комплект поставки этой кофемолки?

A: Эта шлифовальная машина поставляется с клиновым ремнем, шлифовальным кругом и без двигателя.

Вопрос 7 ?

ए: यह ग्राइंडर साथ वी बेल्ट, ग्राइंडर व् हील और मोटर-मुक्त आते है।

Q8: Как упаковывается эта шлифовальная машина?

A: Эта шлифовальная машина упакована в деревянный ящик .

Q8: यह ग्राइंडर मशीन की पैकिंग कैसे होती ह ै?

ए: यह ग्राइंडर मशीन लकड़ी के बक्से में प ैक की जाती है।

Q9: Через сколько дней вы получите эту шлифовальную машину после оплаты денег?

A: Заплатив за этот шлифовальный станок, вы получите его через 7-10 дней.

Q9. कितने दिनों में मिल जाती है?

ए: इस ग्राइंडर मशीन के लिए भुगतान करने क े बाद, आप इसे 7 से 10 दिनों में प्राप्त कर सकतै हं।

Q10: Через сколько дней будет отправлена эта шлифовальная машина после оплаты денег?

A: После оплаты денег за этот шлифовальный станок , он будет отправлен в тот же день или через день отсюда. Q10 ने दिनों में डिस्पैच हो जाती है?

ए: इस ग्राइंडर मशीन के लिए पैसे देने के ब ाद, इसे उसी दिन या एक दिन के बाद यहां से भेज दिया जाता है।

Q11: Какова стоимость доставки этой кофемолки?

A: Мы осуществляем бесплатную доставку этой кофемолки по адресу заказчика.

Q11: इस ग्राइंडर का डिलीवरी चार्ज क्या है?

ए: हम ग्राहक के पते पर इस ग्राइंडर की मुफ ्त डिलीवरी करते हैं।

Q12: Что делать, если эта кофемолка не работает?

A: Если эта кофемолка не работает, вы можете вернуть ее нам в течение 7 дней после ее прибытия.

Q12: अगर यह ग्राइंडर काम नहीं करता है तो क् या करें?

ए: यदि यह ग्राइंडर काम नहीं करता है, तो आ प इसे आने के 7 दिनों के भीतर हमें वापस कर सकते हैं ।

Q13:Что делать, если дело не доходит до чистовой обработки в шлифовальном станке?

A: Если это шлифование не входит в шлифовальный станок, то доступны различных чистовых кругов , они будут доступны на рынке в соответствии с классом , вы можете взять их и использовать.

Q13: अगर ग्राइंडर में फिनिशिंग नहीं आती है तो क्या करें?

ए: अगर यह ग्राइंडर में फिनिशिंग नहीं आत ी है, तो अलग-अलग फिनिशिंग व्हील मिलते हैं, वे ग्र ेड के अनुसार बाजार में उपलब्ध होंगे, आप उन्हें ल े सकते हैं और उनका इस्तेमाल कर सकते हैं।

Q14: Нужна ли этой шлифовальной машине охлаждающая вода или нет?

A: Для финишной обработки этой шлифовальной машине требуется охлаждающая вода .

Q14: क्या इस ग्राइंडर को शीतलक पानी की आ वश्यकता है या नहीं?

ए: इस ग्राइंडर को परिष्करण के लिए शीतलक पानी की आवश्यकता होती है।

Q15: Сколько моделей шлифовальных станков для инструментов?

A: Существуют две модели шлифовальных станков для резцедержателя, одна установлена на верхней части резцедержателя , а другая на салазках.