Приспособления для гибки арматуры своими руками: Станок для гибки арматуры своими руками: чертежи, видео

Содержание

Приспособление для гибки арматуры в Шахтах: 691-товар: бесплатная доставка, скидка-7% [перейти]

Партнерская программаПомощь

Шахты

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Вода, газ и тепло

Вода, газ и тепло

Дом и сад

Дом и сад

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Все категории

ВходИзбранное

-2%

17 404

17760

Станок для гибки завитков арматуры BlackSmith M3-V9 Вес, кг: 20, Тип привода: ручной

В МАГАЗИН

22 800

Комплект гибочных приспособлений к Г-42 ВПК ГП024203

ПОДРОБНЕЕ

12 166

Гибочные приспособления для ТСС GW 42А (Special)

ПОДРОБНЕЕ

Арматурогиб АРГ-12РТ ручной станок приспособление для сгиба прутка арматуры до 12 мм плавный угол

ПОДРОБНЕЕ

33 840

Комплект гибочных приспособлений к ВПК Г-52 (Г-50)

ПОДРОБНЕЕ

Арматурогиб АРГ-12Е ручной станок приспособление для сгиба прутка арматуры до 12 мм острый угол

ПОДРОБНЕЕ

Ручное приспособление для гибки арматуры d10-14мм 25х20х5мм VOREL,49806

ПОДРОБНЕЕ

29 000

Комплект гибочных приспособлений к СГА-1 Тип: ролик

ПОДРОБНЕЕ

12 166

Гибочные приспособления для ТСС GW 42А (Special)

ПОДРОБНЕЕ

22 800

ВПК механизация Комплект гибочных приспособлений к станку Г-40

ПОДРОБНЕЕ

своими рукамиПриспособление для гибки

Ручное приспособление для гибки арматуры d6-8мм 16х12х5мм VOREL,49800

ПОДРОБНЕЕ

Арматурогиб АРГ-12РТ ручной станок приспособление для сгиба прутка арматуры до 12 мм плавный угол

ПОДРОБНЕЕ

-7%

25 054

26937

Гибкая вставка FAF 5000 Ду 250

В МАГАЗИН

-7%

4 300

4600

Гибкая вставка FAF 5000 Ду 80

В МАГАЗИН

Artiteq Крюк гибкий 31-55мм для перегородок, белый 9. 4543 Вид: крюк для перегородки, Вид крюка:

4543 Вид: крюк для перегородки, Вид крюка:

В МАГАЗИН

-6%

5 100

5450

Гибкая вставка FC10- 80

В МАГАЗИН

Приспособление для пережима трубопроводов JTC JTC-1341 Диаметр трубы: 3/8, 5/8, 1, 1 3/4, Вес

ПОДРОБНЕЕ

Приспособление для пережима трубопроводов JTC JTC-1342

ПОДРОБНЕЕ

Artiteq Крюк гибкий 11-30мм для перегородок, алюминий 9.4540 Вид: крюк для перегородки, Вид крюка:

В МАГАЗИН

Artiteq Крюк гибкий 11-30мм для перегородок, белый 9.4541 Вид: крюк для перегородки, Вид крюка:

В МАГАЗИН

167 000

Гибкая вставка ZKB Ду 500

В МАГАЗИН

-7%

18 660

20100

Гибкая вставка FC10-250

В МАГАЗИН

Приспособление для пережима трубопроводов JTC JTC-4826

ПОДРОБНЕЕ

-7%

15 400

16500

Гибкая вставка FC10-200

В МАГАЗИН

-7%

3 100

3350

Гибкая вставка FC10- 50

В МАГАЗИН

298 000

Гибкая вставка ZKB Ду 600

В МАГАЗИН

2 страница из 18

Приспособление для гибки арматуры

Самодельный станок для гибки арматуры и прутка – чертежи и сборка арматурогиба своими руками

Самоделки

тому назад 515 просмотра

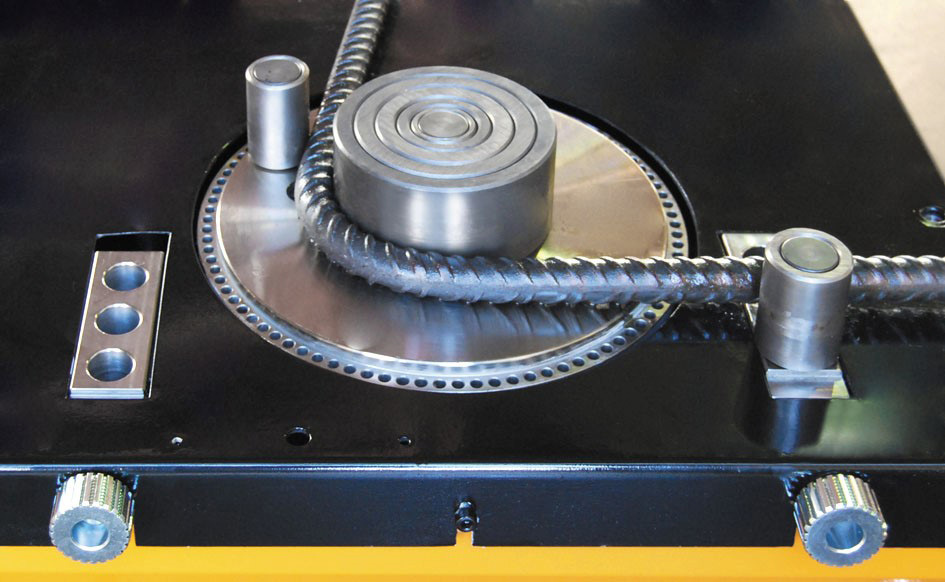

Это роликовое приспособление для гибки прутка позволит вам делать кольца из стального арматуры круглого, квадратного или плоского сечения.

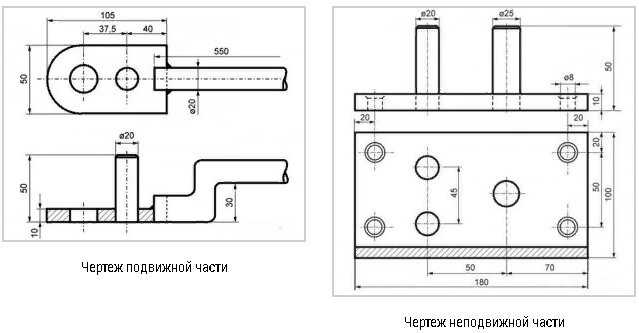

В чертежах арматурогиба, собранного своими руками используется классическая установка для гибки, но наша позволяет гнуть более толстые заготовки.

Усовершенствования первоначальной конструкции, приведенной выше, включают в себя направляющее основание для прута, предотвращающее его скручивание при гибке, а также регулируемые направляющие блоки, не позволяющие стержню скользить вверх по роликам. Устройство имеет более компактное основание и колесо, с помощью которого намного легче гнуть заготовки, чем двумя ручками, изготовленными из трубы.

Ключевые моменты при сборке гибочника для арматуры своими руками:

- Прочное основание выдержит работу с материалом любой толщины. Оно изготовлено из дерева Джарра, усиленного угловой сталью. Основание можно полностью сделать из стали.

- Два прочных ролика. Можно самим сделать подобные ролики, но легче применить в качестве их подшипники.

- Толстая труба двух разных диаметров; более тонкая должна вставляться в толстую.

Толщина стенки – 4 мм или более.

Толщина стенки – 4 мм или более.

Также вам понадобятся длинные шпильки с гайками, домкрат, и некоторые другие детали для создания вращающейся трубы и основания ручного станка для гнутья арматуры.

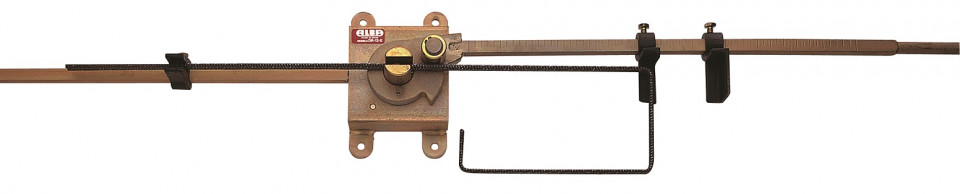

С помощью самодельного станка для гибки арматуры, сделайте из стального прутка, круглого или квадратного сечения толщиной 10-12 мм, колесо для рабочего органа.

Содержание статьи

Шаг 1: Составляем план работ

Итак, вам потребуется:

- Валки.

- Материал для основания (дерево или металл).

- Длинные шпильки с гайками.

- Труба.

- Колесо (для упрощения конструкции может быть заменено на две ручки).

Далее составьте план, нарисуйте, измерьте все, что необходимо. У вас должно быть четкое представление того, что и как вы будете делать.

Колесо, это хорошее дополнение к вашему приспособлению для загиба арматуры. Вы можете сделать его сами, а можете оторвать от старого вращающегося стула.

Шаг 2: Собираем станок

Начните с основания. Приварите втулки к шпилькам, установите ролики, подготовьте колесо и задний упор.

Приварите втулки к шпилькам, установите ролики, подготовьте колесо и задний упор.

Шпильки должны свободно перемещаться в направляющих отверстиях. Ролики будут неподвижными.

На данном этапе, для прижатия заготовки, используем длинную шпильку. Позже, для удобства, заменим шпильку автомобильным домкратом.

Шаг 3: Завершаем сборку и тестируем

Попробуйте сделать первую заготовку, и во время работы посмотрите, что нужно отрегулировать.

На данном этапе, с помощью станка, уже можно получить довольно приличные кольца.

Шаг 4: Совершенствуем конструкцию

Заменим прижимную шпильку на домкрат и смонтируем крепежи для роликов.

Опору домкрата у основания и втулки нужно усилить.

Если вы собираетесь гнуть пруток диаметром 12 мм и более, деревянные детали основания необходимо заменить на металлические.

Шаг 5: Финальные штрихи

Если гибочный станок правильно собран и отрегулирован, то он будет отлично справляться со своей задачей. Вам, конечно, придется немного потренироваться. Станок должен крепиться к какому-либо жесткому основанию: подойдет, например, крепкая скамейка.

Станок должен крепиться к какому-либо жесткому основанию: подойдет, например, крепкая скамейка.

Создавать давление домкратом нужно постепенно, начиная с небольшого усилия. Примерно, четверть оборота винта домкрата будет достаточно.

Из-за особенностей станка, при гибке, кольцо получается с прямыми концами. Это можно исправить, предварительно согнув концы. Можно прокатать кольцо с запасом, чтобы не загнутые концы пересекались, затем оба конца обрезаются в одном месте и свариваются между собой.

Изготавливаемые с помощью этого станка кольца получаются не идеально круглыми. Молоток поможет вам справиться с этой проблемой. Повторная прокатка кольца также может помочь исправить кривизну.

СЛУЧАЙНЫЕ СТАТЬИ

Плюсы строительства по типовой проектировки загородного плана, состоит в том, что при помощи различных 3D программ можно создать модель вашего…

тому назад 498 просмотра

Бантики из репсовых лент в технике Канзаши можно использовать для украшения волос. Бантики для волос способны сделать даже самую обычную…

Бантики для волос способны сделать даже самую обычную…

тому назад 271 просмотра

Очередная новогодняя поделка, снеговик из монтажной пены!Основание кусок сендвич панели, на него приклеил шары разных диаметров.По кругу все обработал монтажной…

тому назад 356 просмотра

Итак, по видам натяжную пленку можно разделить на ПВХ и ткань. Первый вариант самый популярный, второй относится к более дорогостоящему,…

тому назад 265 просмотра

Применение асфальтобетонной смеси Содержание статьи: 1 Применение асфальтобетонной смеси 1.1 Виды асфальта Пожалуй, одним из самых популярных материалов в дорожном…

тому назад 170 просмотра

Чем опасен сидячий образ жизни — несколько шокирующих фактов. Представляю красочный плакат, объясняющий, почему вредно вести сидячий образ жизни. Все…

Представляю красочный плакат, объясняющий, почему вредно вести сидячий образ жизни. Все…

тому назад 280 просмотра

Bending & Forming PVC – БЛОГ PLASTIC SPORK

источник: http://billpentz.com/woodworking/PVC.html

Введение

Все больше и больше деревообработчиков-любителей обращаются к использованию ПВХ для своих систем сбора пыли. , многие просили переходники для пылесборников, фитинги, гнутые трубы и т.д. Я понял, что у меня есть хорошее недорогое решение, которым просто нужно поделиться. Вы можете легко сделать свои собственные фитинги и адаптеры из ПВХ с минимальными затратами труда. ПВХ можно легко изменить, чтобы сделать практически любой адаптер и многое другое!

Осторожно

Прежде чем приступить к работе, вам необходимо знать, что существует возможность выделения некоторых очень опасных диоксинов вместе с другими токсичными и потенциально канцерогенными газами, поэтому вы должны работать в хорошо проветриваемом помещении и носить хороший респиратор. . Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.

. Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.

Роб Робертсен поделился следующим примечанием: «Наибольшую опасность представляет винилхлорид, основной компонент поливинилхлорида (ПВХ) и газ без запаха, который может выделяться при использовании этого процесса. Винилхлорид является токсичным канцерогеном, который, как было доказано, вызывает ангиосаркому, смертельный первичный рак печени. Используйте хороший респиратор и достаточную вентиляцию, чтобы защитить себя от этого токсина».

Увеличение размера трубы

Мой первый опыт с тем, сколько ПВХ можно перемещать, был получен от моего мастера по бассейну. Он был моим другом на протяжении многих лет, и однажды он просматривал беспорядок, который я получил от моей 4-дюймовой трубы пылесборника до двух тяжелых 12-миллиметровых (около 4 3/4 ″) европейских деревообрабатывающих инструментов. Он сказал, что поможет мне. Вскоре после этого он появился с каким-то 4-дюймовым поливинилхлоридом сортамента 40, который, по его словам, у него завалялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.

Вскоре после этого он появился с каким-то 4-дюймовым поливинилхлоридом сортамента 40, который, по его словам, у него завалялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.

Он вывел меня на улицу и предупредил, что нагрев ПВХ выделяет газы, которыми вы не хотите дышать. Мы пошли в детскую песочницу. Он сказал, что предпочитает работать с большим куском фанеры, так как древесина действует как лучший изолятор, позволяя трубе дольше оставаться теплой. Он медленно нагрел этот кусок ПВХ пропановой горелкой, держа его достаточно далеко, чтобы не сжечь трубу. Он сказал, что хорошая тепловая пушка работает намного лучше, чем , не позволяя вам прожечь трубу, и она позволит вам работать с трубой большего размера. Он сказал, что вы даже можете купить коммерческие нагревательные одеяла, сделанные для этой цели, которые оборачиваются вокруг трубы, которую нужно согнуть. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. Во всяком случае, вообще ничего не произошло. Он просто медленно продолжал равномерно нагревать последние 3-4 дюйма трубы, постоянно вращая. Он продолжал проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не стала гибкой, как резина.

Во всяком случае, вообще ничего не произошло. Он просто медленно продолжал равномерно нагревать последние 3-4 дюйма трубы, постоянно вращая. Он продолжал проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не стала гибкой, как резина.

Надев тяжелые рабочие перчатки, он просто потянулся и немного потянул, а затем изогнул конец этой скользкой трубы, насколько это возможно, над концом моего коллекторного фитинга. Затем он опрыскал результат из шланга водой, чтобы охладить его до идеальной формы. После долгих экспериментов и множества испорченных кусков я обнаружил, что могу с комфортом растянуть обычный PVC 40 примерно на один размер трубы. Некоторые говорят, что максимум составляет около 25%. Мой собственный опыт говорит о том, что максимум при большой осторожности и терпении составляет, может быть, 33%, но я собираюсь выбросить все остальные кусочки, потому что они порвутся.

С тех пор, как он показал мне свою технику, я нашел немало других способов нагреть трубу до такой степени, чтобы она работала. Попытка добраться туда с помощью одной тепловой пушки, нагревающей внешнюю сторону трубы диаметром 6 дюймов, сродни однорукой бумажной вешалке на одной ножке, может в конечном итоге добиться этого, работая понемногу за раз, но не интересно смотреть. Две тепловые пушки работают немного лучше, но все же лучше использовать более качественный источник тепла. Я перешел от тепловых пушек к горячему ящику, похожему на то, что используется для гибки дерева, может делать то же самое. Из пароварки для обоев и деревянного ящика я сделал хороший горячий бокс. Кроме того, что громоздкие горячие коробки могут деформировать концы, поэтому я оставлю вилку вне коробки и расширим нагретый конец, чтобы сделать охватывающую часть фитинга одновременно с изгибом. В конце концов я перешел на нагревательное одеяло из ПВХ, которое купил на eBay. Это одеяло было слишком дорогим для большинства, но я помогал многим людям с их воздуховодом, поэтому его стоимость была оправдана. Теперь я использую свое нагревательное одеяло, чтобы обернуть трубу на расстоянии около 4 дюймов от конца примерно на 4 фута в длину.

Попытка добраться туда с помощью одной тепловой пушки, нагревающей внешнюю сторону трубы диаметром 6 дюймов, сродни однорукой бумажной вешалке на одной ножке, может в конечном итоге добиться этого, работая понемногу за раз, но не интересно смотреть. Две тепловые пушки работают немного лучше, но все же лучше использовать более качественный источник тепла. Я перешел от тепловых пушек к горячему ящику, похожему на то, что используется для гибки дерева, может делать то же самое. Из пароварки для обоев и деревянного ящика я сделал хороший горячий бокс. Кроме того, что громоздкие горячие коробки могут деформировать концы, поэтому я оставлю вилку вне коробки и расширим нагретый конец, чтобы сделать охватывающую часть фитинга одновременно с изгибом. В конце концов я перешел на нагревательное одеяло из ПВХ, которое купил на eBay. Это одеяло было слишком дорогим для большинства, но я помогал многим людям с их воздуховодом, поэтому его стоимость была оправдана. Теперь я использую свое нагревательное одеяло, чтобы обернуть трубу на расстоянии около 4 дюймов от конца примерно на 4 фута в длину. Он доводит трубу до температуры, при которой ее можно легко перемещать в длинные широкие изгибы. Другие писали, что у них был хороший успех при нагревании с помощью глицериновой ванны, горячего масла и даже просто кипящей воды.

Он доводит трубу до температуры, при которой ее можно легко перемещать в длинные широкие изгибы. Другие писали, что у них был хороший успех при нагревании с помощью глицериновой ванны, горячего масла и даже просто кипящей воды.

Джон Костер поделился следующей заметкой: «Здесь в торговле электротехникой и сантехникой довольно распространено использовать выхлопные газы автомобилей для нагрева большей длины трубы из АБС или ПВХ, а затем сгибать или придавать ей любую форму, которую вы хотите. Выхлопная труба проще в использовании, чем горелки или тепловые пушки. Просто наденьте трубу на выхлопную трубу работающего двигателя, подождите, пока она размякнет, затем придайте ей форму, а затем охладите ее водой, чтобы зафиксировать в нужном положении».

Изготовление изгибов

Во всяком случае, затем он показал мне, что делать длинные широкие изгибы в ПВХ большого размера проще простого, если вы знаете, как это сделать, и наберетесь терпения. Он снова нагрел ту же самую длину трубы диаметром 4 дюйма, которую он модифицировал с помощью охватывающего конца. Он нагревал около 12 дюймов за раз, постоянно переворачивая его. Вся эта область стала мягкой, но сохранила свою форму, превратившись в нечто вроде гибкого куска резины. Он осторожно согнул его, пока он не рухнул, а затем немного отступил. Зафиксировав эту кривую холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив полные 90-градусный изгиб моей 4-дюймовой трубы. Он сказал, что есть пружины, которые можно надеть, чтобы уберечь нагретую трубу от разрушения, но он считает, что если вы собираетесь сгибать так туго, сантехники должны использовать фитинг, потому что ослабленная труба может вызвать проблемы с давлением воды. При сборе пыли у нас так мало давления, что это не проблема. Как бы то ни было, он совершил почти идеальный поворот на 90 градусов в 4-дюймовом ПВХ без каких-либо повреждений шланга. Он сказал, что эта техника требует постепенного изгиба большого участка трубы.

Он снова нагрел ту же самую длину трубы диаметром 4 дюйма, которую он модифицировал с помощью охватывающего конца. Он нагревал около 12 дюймов за раз, постоянно переворачивая его. Вся эта область стала мягкой, но сохранила свою форму, превратившись в нечто вроде гибкого куска резины. Он осторожно согнул его, пока он не рухнул, а затем немного отступил. Зафиксировав эту кривую холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив полные 90-градусный изгиб моей 4-дюймовой трубы. Он сказал, что есть пружины, которые можно надеть, чтобы уберечь нагретую трубу от разрушения, но он считает, что если вы собираетесь сгибать так туго, сантехники должны использовать фитинг, потому что ослабленная труба может вызвать проблемы с давлением воды. При сборе пыли у нас так мало давления, что это не проблема. Как бы то ни было, он совершил почти идеальный поворот на 90 градусов в 4-дюймовом ПВХ без каких-либо повреждений шланга. Он сказал, что эта техника требует постепенного изгиба большого участка трубы. Чтобы сделать то же самое на трубе диаметром 6 дюймов, потребуется гораздо более постепенный изгиб. Тем не менее, с небольшими усилиями он закрепил этот кусок ПВХ, чтобы он идеально подходил к моему шлангу постоянного тока и моей машине с хорошим изгибом на девяносто градусов.

Чтобы сделать то же самое на трубе диаметром 6 дюймов, потребуется гораздо более постепенный изгиб. Тем не менее, с небольшими усилиями он закрепил этот кусок ПВХ, чтобы он идеально подходил к моему шлангу постоянного тока и моей машине с хорошим изгибом на девяносто градусов.

Он также поделился для длинных пробегов с большим количеством постепенных изгибов и минимальным давлением, он иногда использует специальную версию ПВХ, которая поставляется гибкой с завода. Он не выдерживает крутых поворотов, но творит чудеса с точки зрения снижения сопротивления на длинных дистанциях за счет устранения стыков. Он сказал, что ему приходится заказывать эту трубу по специальному заказу в компаниях, занимающихся поставками ирригационных систем, потому что его трубы для водопровода и водоснабжения для бассейнов слишком дорогие. Я обратился к своему местному поставщику ирригационных систем и обнаружил, что эта гибкая труба слишком легкая для сбора пыли, поскольку наше вакуумное давление приведет к разрушению трубы.

Сделать более короткие изгибы в ПВХ больших размеров несложно, если у вас есть нужные инструменты, и кошмар, если у вас их нет, потому что труба будет перекручиваться, когда вы попытаетесь сделать более тугой изгиб. Я лично имел хороший успех с одним подходом и слышал о втором.

- Некоторые профессионалы используют специальные пружины, которые скользят по трубе, сохраняя ее форму во время изгиба, а затем нагревая ее изнутри. Я сделал то же самое, заменив внешнюю пружину клейкой лентой и армированной стекловолокном лентой, чтобы заставить трубу оставаться круглой во время изгиба.

Я обнаружил, что мое нагревательное одеяло плохо работает, нагревая трубу достаточно сильно, чтобы сделать крутые изгибы, поэтому я вернулся к своим тепловым пушкам. Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят к кожухам моих тепловых пушек за раскаленным металлом.

Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались.

Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались. - Майк Уотсон написал по электронной почте, что он регулярно работает с большими трубами из ПВХ и добился отличных результатов, используя заглушки и горячий ящик для более плотных изгибов. Он говорит: «Каждая заглушка представляет собой кусок резины размером чуть меньше внутреннего диаметра трубы, зажатого между двумя круглыми кусками металла с болтом и барашковой гайкой посередине. Вы вставляете заглушки в каждый конец трубы и затягиваете барашковые гайки, пока заглушки не образуют воздухонепроницаемые уплотнения. Затем нагрейте трубу в хот-боксе. Воздух в трубе нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой способ, не разрушая трубу.

Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. Когда вы отсоединяете заглушки, держите руки подальше, потому что они будут стрелять по комнате, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега по работе — нет… это тоже может быть довольно забавно. Вы можете найти эти заглушки в заводских комплектах Greenlee, но они дорогие, поэтому, если вы найдете подходящую резину, ее нетрудно сделать самостоятельно».

Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. Когда вы отсоединяете заглушки, держите руки подальше, потому что они будут стрелять по комнате, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега по работе — нет… это тоже может быть довольно забавно. Вы можете найти эти заглушки в заводских комплектах Greenlee, но они дорогие, поэтому, если вы найдете подходящую резину, ее нетрудно сделать самостоятельно».

Изготовление сопрягаемых фланцев

В большинстве случаев два куска ПВХ, не имеющих развальцованного фланца, соединяются с помощью соединителей. Оказывается, с очень небольшими затратами тепловой пушки вы можете сделать свой собственный герметичный фланец и избежать дополнительных затрат, плюс в результате получается меньшее сопротивление. Мой друг по бассейну сказал, что у него был друг, токарь по дереву, который сделал ему ступенчатую коническую оправку для труб обычных размеров, которые он использовал при установке бассейнов. Он мог быстро нагреть конец трубы, вставить оправку, которая сужалась на каждом шагу, чтобы сделать это проще, и мгновенно получить идеально подходящее фланцевое соединение. В результате он всегда давал гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы, с помощью всего одного соединения на каждом конце шланга. Он сказал, что в водном потоке плавный путь ничуть не менее важен, чем при сборе пыли.

Он мог быстро нагреть конец трубы, вставить оправку, которая сужалась на каждом шагу, чтобы сделать это проще, и мгновенно получить идеально подходящее фланцевое соединение. В результате он всегда давал гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы, с помощью всего одного соединения на каждом конце шланга. Он сказал, что в водном потоке плавный путь ничуть не менее важен, чем при сборе пыли.

Уменьшение размера трубы

Когда я спросил, может ли он сделать ее меньше, он сказал, что не знает, как это сделать. Думая о том, как мой старый профессор химии научил меня работать со стеклом, я начал придумывать собственную пьесу. Я обнаружил, что, оставив около 4 дюймов холодной ручки и прогрев примерно 12 дюймов выше этого, вы также можете медленно растягивать трубу, снова уменьшая диаметр примерно на один размер трубы. Ключом к моему успеху был этот концевой элемент, помощь проволочной петли, которая проходила через отверстие в холодном элементе, и постоянный вес, помогающий растягиваться во время нагревания. Другой трюк заключался в том, чтобы вставить большой деревянный штифт или заглушку в трубу нужного размера и использовать широкий ленточный хомут (я использовал свой компрессор для поршневых колец), чтобы сжать ее до нужного размера.

Ключом к моему успеху был этот концевой элемент, помощь проволочной петли, которая проходила через отверстие в холодном элементе, и постоянный вес, помогающий растягиваться во время нагревания. Другой трюк заключался в том, чтобы вставить большой деревянный штифт или заглушку в трубу нужного размера и использовать широкий ленточный хомут (я использовал свой компрессор для поршневых колец), чтобы сжать ее до нужного размера.

Изготовление кепок и пончиков

Пример 1. 18-дюймовый пончик

Начните с создания большого плоского круга. При свесе 2,5″ с каждой стороны вам потребуется диаметр D + 5″, или в данном случае 18″+5″ = 23″. Зная, что PI, умноженный на диаметр, равен окружности, и что эта труба идет только с шагом 2 дюйма после 6 дюймов, не было сложной математикой, чтобы понять, что вам нужно начать с 8-дюймовой трубы длиной 24 дюйма, чтобы оставить немного больше для работы. . Разделите его по вертикали с помощью электролобзика, а затем используйте переносную тепловую пушку, чтобы открыть его. Моя техника заключается в том, чтобы делать примерно 3″ за один раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4″. Фанера выравнивает его и держит стабильно. Хотя вам придется работать небольшими участками, в результате примерно через 20 минут вы получите плоский почти квадратный кусок ПВХ. Я так и не нашел места, где я мог бы купить его напрямую. Как правило, для такого рода гибки чаще всего используют ровелевский пластик, но у меня был ПВХ, а ровель дороже, и для меня это примерно полтора часа пути. Несмотря на это, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.

. Разделите его по вертикали с помощью электролобзика, а затем используйте переносную тепловую пушку, чтобы открыть его. Моя техника заключается в том, чтобы делать примерно 3″ за один раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4″. Фанера выравнивает его и держит стабильно. Хотя вам придется работать небольшими участками, в результате примерно через 20 минут вы получите плоский почти квадратный кусок ПВХ. Я так и не нашел места, где я мог бы купить его напрямую. Как правило, для такого рода гибки чаще всего используют ровелевский пластик, но у меня был ПВХ, а ровель дороже, и для меня это примерно полтора часа пути. Несмотря на это, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.

Один кружок обозначал трубу, к которой он подходил, а другой — диаметр трубы, к которой он подходил. Два других предназначались для резки, чтобы сделать устройство круглым и сделать центральное отверстие. Снова с помощью лобзика вырежьте внутренний круг и внешний круг.

Снова с помощью лобзика вырежьте внутренний круг и внешний круг.

Затем вы обычно используете деревянную форму и систему вакуумной формовки, если вы делаете много, но в единственном в своем роде, как это было, вы можете просто использовать свои целевые трубы, стараясь не дать им перегреться. Осторожно нагрейте 1/3 края этого круга, поместите его на холодную трубку и аккуратно согните его по краю трубки, используя круг в качестве ориентира. Снимите и охладите свою трубку, затем сделайте еще одну треть таким же образом. Требуется около трех оборотов, чтобы получить подходящую посадку, и много возни, которым можно помочь, если иметь большую ленту, чтобы плотно прижать ее и удерживать на месте, пока она не остынет. С лобзиком, установленным таким образом, чтобы лезвие располагалось на расстоянии 2,5 дюйма по горизонтали, вы можете просто положить верхнюю часть и обрезать внешний край, чтобы получить наиболее профессиональный вид. Этот процесс действительно работает, просто требует много терпения и времени, а также тепловой пистолет.

Вставить центральное отверстие было намного проще. Просто нагрейте всю центральную область примерно на 2″, затем нажмите на трубу, чтобы она прошла через отверстие, убедившись, что она сидит вертикально, пока верхняя часть остывает. На прикрепленном изображении видно, что есть два «бублика», и если вы внимательно присмотритесь, то также увидите колпачок на дне цилиндра. Все сделано именно так.

Самостоятельное изготовление соединений и фитингов

Соединить внутреннюю трубу очень просто. Я обнаружил, что если нагреть растительное масло и окунуть в него примерно 1,5 дюйма трубы, оно становится мягким и легко скользит прямо по другой трубе. Если вы используете большую широкую резинку или хомут, то при схватывании пластика полученное соединение будет герметичным и хорошо подогнанным.

Сделать простую звезду тоже несложно, но, возможно, это не стоит времени. Моя местная стоимость составляет всего 8 долларов по сравнению с примерно 4 часами времени, чтобы сделать хороший. Начните с вашей большей трубы и трубы, чтобы присоединиться к ней. Я сделал шаблон из бумаги, которым оборачиваю входящую трубу, чтобы сделать линию реза. Оказывается, некоторые из бесплатных программ перехода листового металла в Интернете отлично подходят для создания необходимых форм. После грубой резки входящей трубы, немного гордой, я скрепляю трубу того же размера с куском наждачной бумаги в моей низкоскоростной дрели. Пара минут — почти идеальная посадка. Теперь я использую маркер Sharpie внутри этой трубы, чтобы отметить, где обрезать другую трубу. Вместо того, чтобы обрезать эту линию, я рисую еще одну линию внутри этого достаточного места, чтобы получилась красивая губа. Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.

Начните с вашей большей трубы и трубы, чтобы присоединиться к ней. Я сделал шаблон из бумаги, которым оборачиваю входящую трубу, чтобы сделать линию реза. Оказывается, некоторые из бесплатных программ перехода листового металла в Интернете отлично подходят для создания необходимых форм. После грубой резки входящей трубы, немного гордой, я скрепляю трубу того же размера с куском наждачной бумаги в моей низкоскоростной дрели. Пара минут — почти идеальная посадка. Теперь я использую маркер Sharpie внутри этой трубы, чтобы отметить, где обрезать другую трубу. Вместо того, чтобы обрезать эту линию, я рисую еще одну линию внутри этого достаточного места, чтобы получилась красивая губа. Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.

Изготовление собственных более сложных тройников, таких как 6″ на 5″ и 3,5″, я рекомендую для воздуховода, для этого нужно начать с 6″ трубы из ПВХ и отрезать длинный V, чтобы труба сужалась от 6″ до 5″ в закрытом состоянии. Если вы подключаетесь к гибкому шлангу, вместо этого измерьте размер шланга. Края трубы с V-образным вырезом можно склеить или приварить к пластику, зажав металлическим ленточным хомутом. Затем снова сделайте 3,5″ прямыми, используя V-образный вырез, чтобы уменьшить 4″ до 3,5″. После того, как обе детали будут сделаны, соедините их, используя ту же технику, что описана для изготовления простого треугольника. После того, как части соединены, окуните каждый из меньших концов в горячее масло и используйте зажимы, чтобы сделать гнездовые соединения. Зажим на гибком шланге создает отличное соединение, которое можно привинтить прямо к шлангу без необходимости использования зажимов.

Есть несколько разных способов соединения.

Один из них предполагает использование тепловой пушки и короткого отрезка трубы, который нужно соединить с большей трубой. К сожалению, ПВХ при нагревании выделяет диоксины, один из самых известных канцерогенных газов, поэтому для выполнения такой работы вам потребуется хорошо вентилируемая установка. Вы нагреваете большую трубу довольно интенсивно в месте соединения, а затем используете короткий кусок, чтобы надавить изнутри наружу, чтобы сформировать фитинг, который вы хотите видеть. ПВХ представляет собой интересный пластик, поскольку он практически остается того же размера, что и при литье, без особой способности растягиваться или сжиматься, поэтому этот подход требует много работы и времени. Преимущество, конечно, в том, что результат дает хорошую плотную посадку, много места для склейки, и вы можете делать любые настройки, которые хотите.

В другом соединении используется горячее масло и приспособление, которое удерживает трубу по кругу, но расширяет конец под углом девяносто градусов.

Две трубы можно соединить уплотнителем и винтами или просто склеить, чтобы получился хороший стык.

Две трубы можно соединить уплотнителем и винтами или просто склеить, чтобы получился хороший стык.Другой подход состоит в том, чтобы просто делать соединения, как это делается в деревообработке. Один из парней прислал мне электронное письмо, в котором говорилось, что он поставил кусок 6-дюймового ПВХ на свой токарный станок, сделав пару деревянных заглушек, а затем обработал их наждачной бумагой. Результат позволил ему отшлифовать трубу перед сваркой в идеально подходящие соединения. Вы делаете черновой вырез по шаблону, а затем правите на этом шлифовальном барабане. Вы можете склеить или сварить ПВХ. Я нашел в Harbour Freight за 29 долларов.(в продаже) сварочный аппарат ПВХ. Это устройство использует поток очень горячего воздуха, приводимого в действие вашим компрессором, для расплавления небольшого количества пластика и пластикового «сварочного» стержня. Приложив много усилий, вы можете сделать свои собственные суставы и т. д.

Подведение итогов!

Еще одна идея от двух разных друзей заключается в том, что гораздо большие куски ПВХ и другого подобного пластика регулярно формируются с использованием двух других процессов. Один использует горячую ванну с глицерином, чтобы сделать пластик гибким. В другом используется нагревательная сетка и система вакуумной формовки. У меня нет необходимости или интереса работать с такими большими деталями, но некоторые могут.

Один использует горячую ванну с глицерином, чтобы сделать пластик гибким. В другом используется нагревательная сетка и система вакуумной формовки. У меня нет необходимости или интереса работать с такими большими деталями, но некоторые могут.

В любом случае, это позволит вам сворачивать углы и творить чудеса с точки зрения работы с ПВХ. Надеюсь это поможет. Bill

Сварить пластик не так уж и сложно. С момента написания этой статьи я приобрел недорогой пластиковый сварочный пистолет. На самом деле это паяльник с регулируемой температурой, который необходимо подключить к воздушному компрессору. Вскоре я узнал, что трудность заключается в том, что без достаточного потока воздуха он может быстро сгореть. Ключом, который я нашел для того, чтобы моя работа заработала, был скромный поток воздуха, низкая скорость и много наполнителя. Вот видео Wegener об использовании сварочного аппарата для пластика (нажмите здесь, чтобы загрузить).

Нравится:

Нравится Загрузка. ..

..

Исследование сбора пыли — Как сгибать и формовать ПВХ

Добро пожаловать на обновленные веб-страницы Cyclone and Dust Collection Research.

Создано: август 2000 г.

Обновлено: 15 апреля 2020 г.

- Введение

Когда я впервые писал эти страницы, металлические воздуховоды были смехотворно дорогими, а ПВХ — дешевым. ПВХ не соответствует нормам пожарной безопасности и проверкам пожарной охраны, но многие, включая меня, использовали ПВХ из-за стоимости, простоты использования и возможности позже вносить изменения. Сегодня затраты резко изменились, так как использование металлических воздуховодов, как правило, быстрее и дешевле. Вам нужно решить, что вы хотите использовать.

Между тем, по мере того, как все больше и больше деревообработчиков-любителей обращались к использованию ПВХ для своих систем сбора пыли, многие продолжали спрашивать адаптеры для сбора пыли, фитинги, изогнутые трубы и т.

д. Я понял, что у меня есть много хороших недорогих решений, которые просто необходимо было использовать. общий. Вы можете легко сделать свои собственные фитинги и адаптеры из ПВХ с минимальными затратами труда. ПВХ можно легко изменить, чтобы сделать практически любой адаптер и многое другое!

д. Я понял, что у меня есть много хороших недорогих решений, которые просто необходимо было использовать. общий. Вы можете легко сделать свои собственные фитинги и адаптеры из ПВХ с минимальными затратами труда. ПВХ можно легко изменить, чтобы сделать практически любой адаптер и многое другое! - Осторожно

Прежде чем приступить к работе, вам необходимо знать, что некоторые очень опасные диоксины могут выделяться вместе с другими токсичными и потенциально вызывающими рак газами, поэтому вы должны работать в хорошо проветриваемом помещении и носить хороший респиратор. Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.

Роб Робертсен поделился следующим примечанием: «Наибольшую опасность представляет винилхлорид, основной компонент поливинилхлорида (ПВХ) и газ без запаха, который может выделяться в ходе этого процесса. Винилхлорид является токсичным канцерогеном, который, как было доказано, вызывает ангиосаркому.

, смертельный первичный рак печени. Используйте хороший респиратор и достаточную вентиляцию, чтобы защитить себя от этого токсина».

, смертельный первичный рак печени. Используйте хороший респиратор и достаточную вентиляцию, чтобы защитить себя от этого токсина». - Изгибы

Мой первый опыт в отношении того, насколько можно согнуть ПВХ, был получен от моего сантехника в бассейне. Он показал мне, как легко сделать длинные широкие изгибы в трубе из ПВХ, если вы знаете, как это сделать, и наберетесь терпения. Сначала приклеил один штуцер к концу трубы. Он сказал, что это позволяет ему нагревать ближе к концу, не беспокоясь о том, что соединение позже не подойдет из-за того, что труба вышла из круглой формы. Никогда не нагревайте конец трубы, к которой вы позже захотите присоединиться. Сначала он настроил так, чтобы мы были не только на улице, но и дули ему в спину, чтобы сдуть ядовитые пары. Он сказал, что без хорошего ветра, из-за ядовитых паров, он будет делать это только в хорошем респираторе с картриджами от органических паров. Затем он нагрел трубу с помощью пропановой горелки, постоянно поворачивая трубу, нагревая ее.

Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться. Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов.

Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться. Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов.Он сделал то же самое для меня с 4-дюймовой трубой для моего первого воздуховода из ПВХ. Хотя ему пришлось работать с более короткими длинами из-за диаметра трубы, он сумел сделать мне несколько действительно красивых изгибов, которые шли от моей основной трубы к моей.

Он сказал, что есть пружины, которые можно надеть, чтобы нагретая труба не разрушилась, и есть способы наполнить трубу песком или создать давление внутри, чтобы избежать перекручивания. Он все еще думает, собираешься ли ты согнуть эту плотно, сантехники должны использовать фитинг, потому что ослабленная труба может вызвать проблемы с давлением воды. При сборе пыли у нас очень мало давления, это не проблема. Во всяком случае, он заставил меня прикрутить пару 2х6 к квадрату фанеры, который стал нашим форма, чтобы сделать почти идеальной 9Повороты с радиусом 0 градусов в 4-дюймовом ПВХ без смятия шланга вообще. Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.

Он сказал, что есть пружины, которые можно надеть, чтобы нагретая труба не разрушилась, и есть способы наполнить трубу песком или создать давление внутри, чтобы избежать перекручивания. Он все еще думает, собираешься ли ты согнуть эту плотно, сантехники должны использовать фитинг, потому что ослабленная труба может вызвать проблемы с давлением воды. При сборе пыли у нас очень мало давления, это не проблема. Во всяком случае, он заставил меня прикрутить пару 2х6 к квадрату фанеры, который стал нашим форма, чтобы сделать почти идеальной 9Повороты с радиусом 0 градусов в 4-дюймовом ПВХ без смятия шланга вообще. Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.Он также поделился для длинных пробегов с большим количеством постепенных изгибов и минимальным давлением, он иногда использует специальную версию ПВХ, которая поставляется гибкой с завода.

Он не выдерживает крутых поворотов, но творит чудеса с точки зрения снижения сопротивления на длинных дистанциях за счет устранения стыков. Он сказал, что ему приходится заказывать эту трубу по специальному заказу в компаниях, занимающихся поставками ирригационных систем, потому что его трубы для водопровода и водоснабжения для бассейнов слишком дорогие. Я пошел к своему местному поставщику ирригационных систем и обнаружил, что эта гибкая труба слишком легкая для сбора пыли, так как наше давление приведет к разрушению трубы.

Он не выдерживает крутых поворотов, но творит чудеса с точки зрения снижения сопротивления на длинных дистанциях за счет устранения стыков. Он сказал, что ему приходится заказывать эту трубу по специальному заказу в компаниях, занимающихся поставками ирригационных систем, потому что его трубы для водопровода и водоснабжения для бассейнов слишком дорогие. Я пошел к своему местному поставщику ирригационных систем и обнаружил, что эта гибкая труба слишком легкая для сбора пыли, так как наше давление приведет к разрушению трубы.Изготовление более коротких изгибов из ПВХ большого размера — это легко с помощью правильных инструментов, но превращается в кошмар без правильных инструментов, потому что труба будет перегибаться при более крутых изгибах. Я лично имел хороший успех с одним подходом и слышал о втором.

Для тугих изгибов некоторые профессионалы используют специальные пружины, которые скользят по трубе, сохраняя ее форму во время изгиба, а затем нагревают внутреннюю часть.

Я сделал то же самое, заменив внешнюю пружину клейкой лентой и армированной стекловолокном лентой, чтобы заставить трубу оставаться круглой во время изгиба. Клей на ленте создает значительный беспорядок, для очистки которого требовался растворитель для лака или растворитель для лака. Этот растворитель также снял неприятные надписи из ПВХ.

Я сделал то же самое, заменив внешнюю пружину клейкой лентой и армированной стекловолокном лентой, чтобы заставить трубу оставаться круглой во время изгиба. Клей на ленте создает значительный беспорядок, для очистки которого требовался растворитель для лака или растворитель для лака. Этот растворитель также снял неприятные надписи из ПВХ.Я обнаружил, что мое нагревательное одеяло плохо работает, нагревая трубу достаточно, чтобы образовались крутые изгибы, поэтому я вернулся к своим тепловым пушкам. Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят к кожухам моих тепловых пушек за раскаленным металлом. Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались.

Майк Уотсон написал по электронной почте, что он регулярно работает с трубой из ПВХ большего размера и добился отличных результатов, используя заглушки и термобокс для создания более плотных изгибов.

Он говорит: «Каждая заглушка представляет собой кусок резины размером чуть меньше внутреннего диаметра трубы, зажатого между двумя круглыми кусками металла с болтом и барашковой гайкой посередине. Вы вставляете заглушку в каждый конец трубы и затягиваете барашек. гайки до тех пор, пока заглушки не уплотнятся. Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , поэтому, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно».

Он говорит: «Каждая заглушка представляет собой кусок резины размером чуть меньше внутреннего диаметра трубы, зажатого между двумя круглыми кусками металла с болтом и барашковой гайкой посередине. Вы вставляете заглушку в каждый конец трубы и затягиваете барашек. гайки до тех пор, пока заглушки не уплотнятся. Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , поэтому, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно».

- Увеличение трубы

Мой первый опыт с тем, насколько ПВХ можно растянуть, был с моим другом, который занимается ремонтом бассейнов. Однажды он просматривал беспорядок, который я получил от моей 4-дюймовой трубы пылесборника до двух моих тяжелых 100-миллиметровых (около 3,91 дюйма) европейских деревообрабатывающих инструментов. Он сказал, что поможет мне. Он появился с 4-дюймовым ПВХ-пластикатом сортамента 40, который у него валялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.

Мы вышли на улицу и, как и мой водопроводчик, предупредили, что нагрев ПВХ выделяет потенциально смертельные газы, которыми вы не хотите дышать. Мы пошли в детскую песочницу. Он сказал, что предпочитает работать с большим куском фанеры, так как древесина действует как лучший изолятор, позволяя трубе дольше оставаться теплой. Надев тяжелые кожаные рабочие перчатки, он медленно нагревал этот кусок ПВХ с помощью пропановой горелки, постоянно поворачивая ее и осторожно удерживая достаточно далеко, чтобы не сжечь трубу.

Во всяком случае, вообще ничего не произошло, так как он медленно нагревался и постоянно вращался. По его словам, во время нагревания трубы вы даже можете купить коммерческие нагревательные одеяла, сделанные для этой цели, которые оборачиваются вокруг трубы, которую нужно согнуть. Он сказал хорошая тепловая пушка работает намного лучше, чем пропановая горелка , что затрудняет сжигание трубы и позволяет работать с трубой большего размера. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. У сантехников всегда есть фонари, и редко бывает место, куда можно подключить тепловую пушку. Он продолжал нагревать, поворачивать и проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не сохранила свою форму, но стала мягкой и гибкой, как большая сваренная лапша. Удивительно, как долго эта труба оставалась гибкой. Во всяком случае, в короткие сроки он изогнул эту трубу по индивидуальному заказу, поэтому мне больше не нужно было использовать гибкий шланг для подключения моего инструмента к отводу.

Во всяком случае, вообще ничего не произошло, так как он медленно нагревался и постоянно вращался. По его словам, во время нагревания трубы вы даже можете купить коммерческие нагревательные одеяла, сделанные для этой цели, которые оборачиваются вокруг трубы, которую нужно согнуть. Он сказал хорошая тепловая пушка работает намного лучше, чем пропановая горелка , что затрудняет сжигание трубы и позволяет работать с трубой большего размера. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. У сантехников всегда есть фонари, и редко бывает место, куда можно подключить тепловую пушку. Он продолжал нагревать, поворачивать и проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не сохранила свою форму, но стала мягкой и гибкой, как большая сваренная лапша. Удивительно, как долго эта труба оставалась гибкой. Во всяком случае, в короткие сроки он изогнул эту трубу по индивидуальному заказу, поэтому мне больше не нужно было использовать гибкий шланг для подключения моего инструмента к отводу.

После того, как он правильно согнул трубу, он показал мне, как сделать так, чтобы эта труба подходила к моему слишком большому порту для инструмента. Он снова нагрел один конец факелом, но сказал, что если ему придется делать много, он просто воспользуется кастрюлей с кипящей водой, в которую можно опустить трубу на несколько минут. Он равномерно нагревал последние 3–4 дюйма трубы и постоянно ее крутил. Все еще в своих тяжелых рабочих перчатках, он просто потянулся и с помощью отвертки с широким наконечником немного потянул, а затем изогнул конец этой скользкой трубы, как это могло быть на конце моего коллекторного фитинга. Его техника напомнила мне надевание тугой велосипедной покрышки на обод. Затем он опрыскал результат из шланга водой, чтобы охладить его до идеальной формы. Он сказал, что если бы нам пришлось работать над инструментом, он бы пропустил воду и просто дал бы ПВХ остыть самостоятельно, но это было бы намного медленнее, потому что ПВХ удерживает тепло и для полного охлаждения требуется много времени.

Он предупредил меня, чтобы я не пыталась делать это с моими инструментами с пластиковыми пылесборниками, так как они расплавятся. После долгих экспериментов и множества испорченных деталей мой любимый метод нагревания — это кастрюля с кипящей водой. Я могу постоянно растягивать ПВХ стандартного графика 40 примерно на один размер трубы, что означает увеличение окружности трубы максимум примерно на 7%, что соответствует увеличению диаметра примерно на 21%. Некоторые говорят, что они могут увеличить диаметр на целых 30%, но я обнаружил, что труба рвется при увеличении более чем на 20%.

Он предупредил меня, чтобы я не пыталась делать это с моими инструментами с пластиковыми пылесборниками, так как они расплавятся. После долгих экспериментов и множества испорченных деталей мой любимый метод нагревания — это кастрюля с кипящей водой. Я могу постоянно растягивать ПВХ стандартного графика 40 примерно на один размер трубы, что означает увеличение окружности трубы максимум примерно на 7%, что соответствует увеличению диаметра примерно на 21%. Некоторые говорят, что они могут увеличить диаметр на целых 30%, но я обнаружил, что труба рвется при увеличении более чем на 20%. - Изготовление ответных фланцев

Большинство соединяют два куска ПВХ, которые не имеют расширяющегося фланца, с помощью соединителей, которые становятся очень дорогими для труб большего диаметра. Мне казалось, что с большим трудом мы могли бы сделать свои собственные фланцы и избежать этих дополнительных затрат, плюс результат имел бы меньшее сопротивление. Большинство небольших труб из ПВХ, которые мы используем для наших спринклеров, имеют один расширенный конец, что позволяет нам соединять длинные трубы без необходимости покупать дорогие фитинги.

Мой друг по бассейну сказал, что у него был друг, токарь по дереву, который сделал ему ступенчатую коническую оправку из полиэтилена высокой плотности стандартного размера трубы 2 дюйма, которую он чаще всего использует при установке бассейнов. Он мог быстро нагреть конец трубы, вставить оправку, которая была шаг сужается, увлажняет соединение для быстрого приготовления и мгновенно имеет идеально подходящее фланцевое соединение.Результат всегда давал ему гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы с помощью всего по одному соединению на каждом конце шланга.Он сказал, что в потоке воды плавный путь ничуть не менее важен, чем при сборе пыли.

Мой друг по бассейну сказал, что у него был друг, токарь по дереву, который сделал ему ступенчатую коническую оправку из полиэтилена высокой плотности стандартного размера трубы 2 дюйма, которую он чаще всего использует при установке бассейнов. Он мог быстро нагреть конец трубы, вставить оправку, которая была шаг сужается, увлажняет соединение для быстрого приготовления и мгновенно имеет идеально подходящее фланцевое соединение.Результат всегда давал ему гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы с помощью всего по одному соединению на каждом конце шланга.Он сказал, что в потоке воды плавный путь ничуть не менее важен, чем при сборе пыли.Это вдохновило меня на то, чтобы придумать способ сделать такой же раструб с внутренней резьбой на большей трубе. Сначала я должен был убедиться, что я опустил женский конец на выходящий поток воздуха. Это гарантирует, что воздух падает с края трубы, а не врезается в нее, что вызывает турбулентность и приводит к тому, что маленькие кусочки иногда застревают в наших суставах, вызывая засорение.

Чтобы нагреть конец трубы, я окунул трубу примерно на 3 дюйма в кипящую воду. Неудобно держать длинную трубу вертикально в воде, но для того, чтобы конец стал резиновым, требуется всего несколько минут. Мне было очень трудно поскользнуться. просто на другой трубе, даже после того, как я использовал напильник для сужения входящего конца трубы Зная, что мне нужно сделать много фитингов в моей мастерской, и я постоянно помогаю другим, я нашел время, чтобы выточить коническую оправку на токарном станке, который открывается к того же диаметра, что и моя труба. Небольшое количество смазки на этой оправке позволяет легко проскальзывать и расширяться до идеальной посадки. Поскольку я сделал свою трубу из дерева, я не мог смачивать трубу для охлаждения, так как это испортило бы мою оправку. Сначала я использовал большую широкую резиновую ленту или зажим, чтобы обеспечить идеальную посадку, но обнаружил, что на самом деле это не нужно, если я достаточно терпелив, чтобы просто дать трубе остыть с оправкой внутри.

Чтобы нагреть конец трубы, я окунул трубу примерно на 3 дюйма в кипящую воду. Неудобно держать длинную трубу вертикально в воде, но для того, чтобы конец стал резиновым, требуется всего несколько минут. Мне было очень трудно поскользнуться. просто на другой трубе, даже после того, как я использовал напильник для сужения входящего конца трубы Зная, что мне нужно сделать много фитингов в моей мастерской, и я постоянно помогаю другим, я нашел время, чтобы выточить коническую оправку на токарном станке, который открывается к того же диаметра, что и моя труба. Небольшое количество смазки на этой оправке позволяет легко проскальзывать и расширяться до идеальной посадки. Поскольку я сделал свою трубу из дерева, я не мог смачивать трубу для охлаждения, так как это испортило бы мою оправку. Сначала я использовал большую широкую резиновую ленту или зажим, чтобы обеспечить идеальную посадку, но обнаружил, что на самом деле это не нужно, если я достаточно терпелив, чтобы просто дать трубе остыть с оправкой внутри.

- Уменьшение размера трубы

Когда я спросил, может ли он уменьшить его, он сказал, что не знает, как это сделать. Думая о том, как мой старый профессор химии научил меня работать со стеклом, я начал придумывать собственную пьесу. Со стеклом мы можем нагреть часть, а затем просто потянуть, и диаметр стекла может быть уменьшен до любого размера, включая почти микроскопический. Я обнаружил, что, оставив около 4 дюймов холодной ручки на каждом конце, а затем прогрев примерно 12 дюймов между ними, вы также можете медленно растягивать трубу из ПВХ, снова уменьшая диаметр примерно на один размер трубы, что означает максимальное уменьшение диаметра примерно на 7%. . Более того, имел тенденцию к разрыву ПВХ. Ключом к моему успеху был этот концевой элемент, помощь проволочной петли, которая проходила через отверстие в холодном элементе, и постоянный вес, помогающий растягиваться во время нагревания. Подобно стеклу, вытянутая труба имеет хороший конус, который затем достигает довольно постоянного диаметра.

Чтобы найти нужный размер, пришлось много разрезать этот конус, чтобы найти нужное место. Чтобы добиться большей согласованности, я обнаружил, что вставив в трубу большой деревянный штифт или длинную заглушку, дайте ей вытянуться до нужного размера. Получение нужного размера внутренней части, которая не прилипала, было болью, которая потребовала от меня точения на токарном станке. Я обнаружил, что для стабильной посадки требуется широкий ленточный зажим на размягченной трубе, чтобы сунуть ее до нужного размера. Для труб меньшего размера я использую компрессор с поршневыми кольцами, а для труб большего размера я просто намотал немного металла и использовал винтовой ленточный хомут, быстро затянутый с помощью дрели.

Чтобы найти нужный размер, пришлось много разрезать этот конус, чтобы найти нужное место. Чтобы добиться большей согласованности, я обнаружил, что вставив в трубу большой деревянный штифт или длинную заглушку, дайте ей вытянуться до нужного размера. Получение нужного размера внутренней части, которая не прилипала, было болью, которая потребовала от меня точения на токарном станке. Я обнаружил, что для стабильной посадки требуется широкий ленточный зажим на размягченной трубе, чтобы сунуть ее до нужного размера. Для труб меньшего размера я использую компрессор с поршневыми кольцами, а для труб большего размера я просто намотал немного металла и использовал винтовой ленточный хомут, быстро затянутый с помощью дрели.Еще один метод, который позволяет мне делать более крупные сужения, заключается в выполнении ножовкой надрезов на глубине не менее 3 дюймов в конце трубы. Чем глубже надрезы, тем длиннее и лучше выглядит конус. редукцию можно сделать с помощью разрезов в форме буквы V.

Я покрываю металлическую трубу того размера, до которого мы хотим уменьшить, алюминиевой фольгой. В конце концов удаляется достаточно материала, чтобы трубу из ПВХ можно было нагреть, а затем с помощью хомута натянул ее на металл. После того, как труба остынет, я наношу много легких слоев ПВХ-цемента, чтобы заполнить зазоры и сделать его герметичным и прочным.

Я покрываю металлическую трубу того размера, до которого мы хотим уменьшить, алюминиевой фольгой. В конце концов удаляется достаточно материала, чтобы трубу из ПВХ можно было нагреть, а затем с помощью хомута натянул ее на металл. После того, как труба остынет, я наношу много легких слоев ПВХ-цемента, чтобы заполнить зазоры и сделать его герметичным и прочным. - Изготовление кепок и пончиков

Пример 1 — 18-дюймовый пончик

Начните с создания большого плоского круга. При выступе 2,5 дюйма с каждой стороны вам потребуется диаметр D + 5 дюймов или, в данном случае, 18 дюймов + 5 дюймов = 23 дюйма. Зная, что число PI, умноженное на диаметр, равно длине окружности, и что эта труба идет только с шагом 2 дюйма после 6 дюймов. это не было продвинутой математикой, чтобы понять, что вам нужно начать с 8-дюймовой трубы длиной 24 дюйма, чтобы оставить немного больше для работы. Разделите ее по вертикали с помощью лобзика, а затем используйте портативную тепловую пушку, чтобы открыть ее.

Моя техника состоит в том, чтобы делать примерно 3 дюйма за раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4 дюйма. Фанера сглаживает его и удерживает его стабильным. Хотя вам нужно работать небольшими участками, результат примерно 20 минут — это плоский почти квадратный кусок ПВХ. Я так и не нашел, где я мог бы купить его напрямую. Обычно для такого рода гибки чаще всего используют пластик Rovel, но у меня был ПВХ, а Rovel дороже, и для меня примерно полтора часа пути. Тем не менее, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.

Моя техника состоит в том, чтобы делать примерно 3 дюйма за раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4 дюйма. Фанера сглаживает его и удерживает его стабильным. Хотя вам нужно работать небольшими участками, результат примерно 20 минут — это плоский почти квадратный кусок ПВХ. Я так и не нашел, где я мог бы купить его напрямую. Обычно для такого рода гибки чаще всего используют пластик Rovel, но у меня был ПВХ, а Rovel дороже, и для меня примерно полтора часа пути. Тем не менее, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.Один кружок обозначал трубу, к которой он подходил, а другой — диаметр трубы, к которой он подходил. Два других предназначались для резки, чтобы сделать устройство круглым и сделать центральное отверстие. Снова с помощью лобзика вырежьте внутренний круг и внешний круг.

Затем вы обычно используете деревянную форму и систему вакуумной формовки, если вы делаете много, но в единственном в своем роде, как это было, вы можете просто использовать свои целевые трубы, стараясь не дать им перегреться.

Осторожно нагрейте 1/3 края этого круга, поместите его на холодную трубку и аккуратно согните его по краю трубки, используя круг в качестве ориентира. Снимите и охладите свою трубку, затем сделайте еще одну треть таким же образом. Требуется около трех оборотов, чтобы получить подходящую посадку, и много возни, которым можно помочь, если иметь большую ленту, чтобы плотно прижать ее и удерживать на месте, пока она не остынет. С помощью лобзика, установленного так, чтобы лезвие располагалось на расстоянии 2,5 дюйма по горизонтали, вы можете просто положить верхнюю часть и обрезать внешний край, чтобы получить наиболее профессиональный вид. Этот процесс действительно работает, просто требует много терпения и времени, плюс тепловая пушка.

Осторожно нагрейте 1/3 края этого круга, поместите его на холодную трубку и аккуратно согните его по краю трубки, используя круг в качестве ориентира. Снимите и охладите свою трубку, затем сделайте еще одну треть таким же образом. Требуется около трех оборотов, чтобы получить подходящую посадку, и много возни, которым можно помочь, если иметь большую ленту, чтобы плотно прижать ее и удерживать на месте, пока она не остынет. С помощью лобзика, установленного так, чтобы лезвие располагалось на расстоянии 2,5 дюйма по горизонтали, вы можете просто положить верхнюю часть и обрезать внешний край, чтобы получить наиболее профессиональный вид. Этот процесс действительно работает, просто требует много терпения и времени, плюс тепловая пушка.Вставить центральное отверстие было намного проще. Просто нагрейте всю центральную область примерно на 2 дюйма, затем нажмите на трубу, чтобы она прошла через отверстие, убедившись, что она сидит вертикально, когда верхняя часть остывает. Вы можете видеть на прикрепленном изображении, что есть два «пончика», и если вы присмотритесь вы также увидите крышку на дне цилиндра.

Все были сделаны именно так.

Все были сделаны именно так. - Самостоятельное изготовление соединений и фитингов

Сделать простую звездочку тоже несложно, но, возможно, это не стоит времени. Моя местная стоимость составляет всего 8 долларов по сравнению с примерно 4 часами времени, чтобы сделать хороший. Начните с вашей большей трубы и трубы, чтобы присоединиться к ней. Я сделал шаблон из бумаги, которым оборачиваю входящую трубу, чтобы сделать линию реза. Оказывается, некоторые из бесплатных программ перехода листового металла в Интернете отлично подходят для создания необходимых форм. После грубой резки входящей трубы, немного гордой, я скрепляю трубу того же размера с куском наждачной бумаги в моей низкоскоростной дрели. Пара минут — почти идеальная посадка. Теперь я использую маркер Sharpie внутри этой трубы, чтобы отметить, где обрезать другую трубу. Вместо того, чтобы обрезать эту линию, я рисую еще одну линию внутри этого достаточного места, чтобы получилась красивая губа.

Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.

Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.Изготовление собственных более сложных тройников, например, от 6 до 5 дюймов и 3,5 дюймов, я рекомендую для воздуховода. Для этого нужно начать с 6-дюймовой трубы из ПВХ и отрезать длинный V-образный вырез, благодаря которому труба сужается от 6 до 5 дюймов в закрытом состоянии. Если вы подключаетесь к гибкому шлангу, вместо этого измерьте размер шланга. Края трубы с V-образным вырезом можно склеить или приварить к пластику, зажав металлическим ленточным хомутом. Затем снова сделайте 3,5 дюйма прямым, используя V-образный разрез, чтобы уменьшить 4 дюйма до 3,5 дюйма. После того, как обе части будут сделаны, соедините их, используя ту же технику, которая только что была описана для изготовления простой тройки.

меньшие концы в горячем масле и используйте хомуты для соединения с внутренней резьбой.Зажим на гибком шланге создает отличное соединение, которое можно навинтить прямо на шланг без необходимости использования хомутов.

меньшие концы в горячем масле и используйте хомуты для соединения с внутренней резьбой.Зажим на гибком шланге создает отличное соединение, которое можно навинтить прямо на шланг без необходимости использования хомутов.Есть несколько разных способов соединения.

Один включает в себя использование тепловой пушки и короткого отрезка трубы, который нужно соединить с большей трубой. К сожалению, ПВХ при нагревании выделяет диоксины, один из самых известных канцерогенных газов, поэтому для выполнения такой работы вам потребуется хорошо вентилируемая установка. Вы нагреваете большую трубу довольно интенсивно в месте соединения, а затем используете короткий кусок, чтобы надавить изнутри наружу, чтобы сформировать фитинг, который вы хотите видеть. ПВХ представляет собой интересный пластик, поскольку он практически остается того же размера, что и при литье, без особой способности растягиваться или сжиматься, поэтому этот подход требует много работы и времени.

Преимущество, конечно, в том, что результат дает хорошую плотную посадку, много места для склейки, и вы можете делать любые настройки, которые хотите.

Преимущество, конечно, в том, что результат дает хорошую плотную посадку, много места для склейки, и вы можете делать любые настройки, которые хотите.В другом соединении используется горячее масло или кипящая вода и приспособление, которое держит трубу круглой, но расширяет конец под углом девяносто градусов. Две трубы можно соединить уплотнителем и винтами или просто склеить, чтобы получился хороший стык.

С момента написания этой страницы друг прислал мне кучу фотографий волшебства, которое он сотворил, аккуратно распилив и склеив разные детали. Он делал свои соединения очень похоже на то, как мы склеиваем доски в деревообработке. Например, он аккуратно отпилил два прямоугольных фитинга, чтобы получился красивый длинный Y-образный фитинг с двойным радиусом. Он сделал все тройники на своей сети, тщательно соединив два куска прямой трубы. Он вклеил пару заглушек в кусок 6-дюймового ПВХ, который был прорезан так, что толщина наждачной бумаги была меньше диаметра стандартной трубы.

Он положил наждачную бумагу на эту трубу и вставил ее в свой токарный станок. он мог вставить кусок трубы под углом 60 градусов. Затем с большим терпением он отшлифовал трубу, чтобы она идеально подходила к другой 6-дюймовой трубе. Затем он сделал бумажный шаблон, чтобы с помощью электролобзика предварительно вырезать большую часть материала, чтобы свести к минимуму шлифовку. Чтобы сделать отверстие в магистрали, он надел трубу и начертил форму, которую нужно было вырезать из магистрали. Он снова использовал свой лобзик, чтобы удалить большую часть материала. Затем он использовал большой шлифовальный барабан с подшипником на своей портативной дрели, чтобы отшлифовать идеальное отверстие для установки заподлицо. Приклеил на ножку крестовины плюс маленький треугольник из ПВХ для усиления. Сначала он использовал сварочный аппарат для ПВХ, но обнаружил, что склеивание не только намного проще и выглядит лучше, но и держится лучше. Я нашел в Harbour Freight за 29 долларов.(в продаже) сварочный аппарат ПВХ.

Он положил наждачную бумагу на эту трубу и вставил ее в свой токарный станок. он мог вставить кусок трубы под углом 60 градусов. Затем с большим терпением он отшлифовал трубу, чтобы она идеально подходила к другой 6-дюймовой трубе. Затем он сделал бумажный шаблон, чтобы с помощью электролобзика предварительно вырезать большую часть материала, чтобы свести к минимуму шлифовку. Чтобы сделать отверстие в магистрали, он надел трубу и начертил форму, которую нужно было вырезать из магистрали. Он снова использовал свой лобзик, чтобы удалить большую часть материала. Затем он использовал большой шлифовальный барабан с подшипником на своей портативной дрели, чтобы отшлифовать идеальное отверстие для установки заподлицо. Приклеил на ножку крестовины плюс маленький треугольник из ПВХ для усиления. Сначала он использовал сварочный аппарат для ПВХ, но обнаружил, что склеивание не только намного проще и выглядит лучше, но и держится лучше. Я нашел в Harbour Freight за 29 долларов.(в продаже) сварочный аппарат ПВХ. Это устройство использует поток очень горячего воздуха, приводимого в движение вашим компрессором, чтобы расплавить немного пластика и пластикового «сварочного» стержня. Приложив много усилий, вы можете сделать свои собственные соединения и т. Д. Как и мой друг, мне было намного проще просто склеивать.

Это устройство использует поток очень горячего воздуха, приводимого в движение вашим компрессором, чтобы расплавить немного пластика и пластикового «сварочного» стержня. Приложив много усилий, вы можете сделать свои собственные соединения и т. Д. Как и мой друг, мне было намного проще просто склеивать.

- Подведение итогов!

Еще одна мысль от двух разных друзей заключается в том, что гораздо большие куски ПВХ и другого подобного пластика регулярно формируются с использованием двух других процессов. Один использует горячую ванну с глицерином, чтобы сделать пластик гибким. В другом используется нагревательная сетка и система вакуумной формовки. У меня нет необходимости или интереса работать с такими большими деталями, но некоторые могут.

В любом случае, это позволит вам свернуть за угол и проделать все виды довольно впечатляющей магии с точки зрения работы с ПВХ. Надеюсь это поможет. Счет

Сварить пластик не так уж и сложно.