Приспособления применяемые на токарных станках: Приспособления для закрепления деталей, обрабатываемых в центрах

|

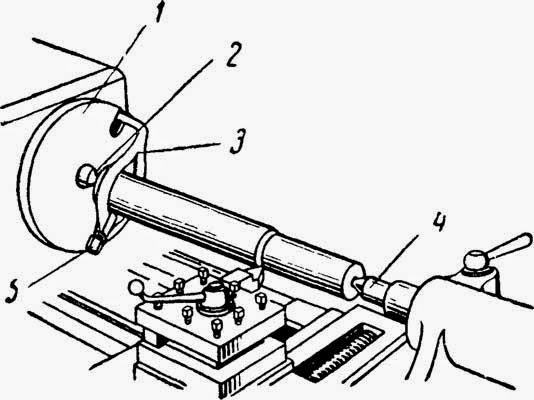

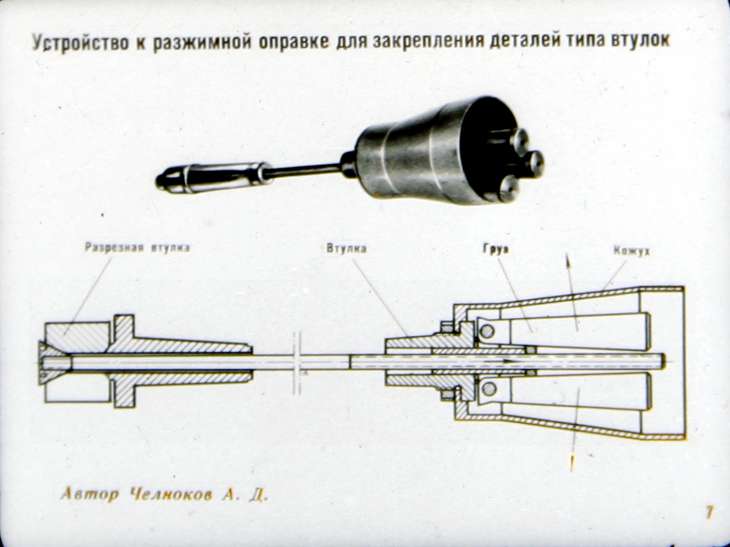

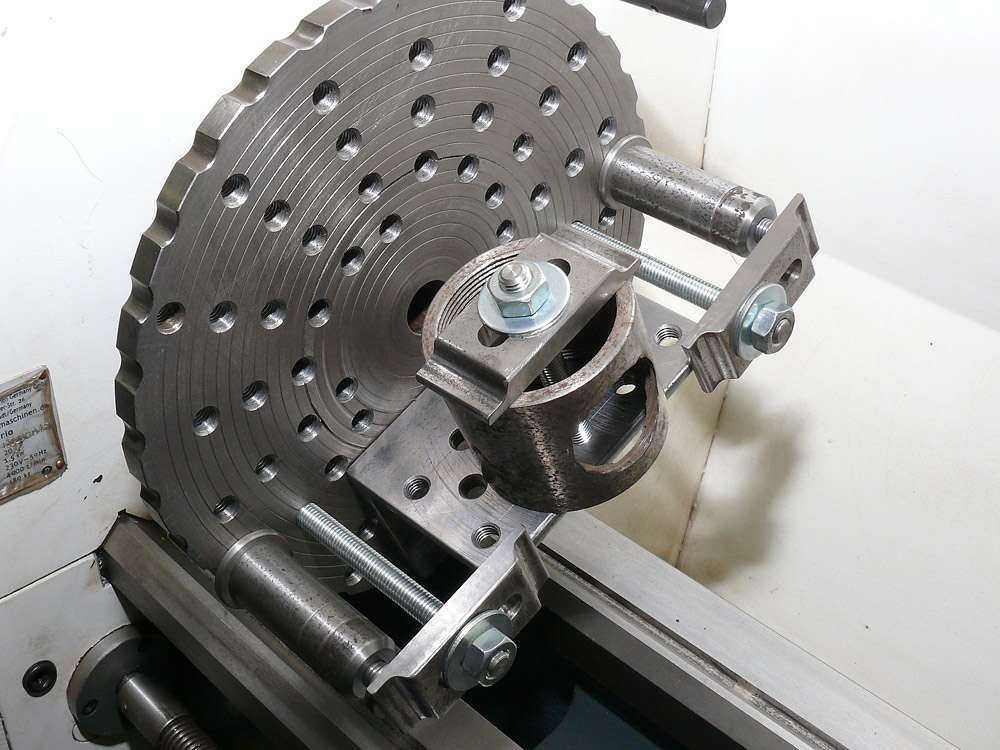

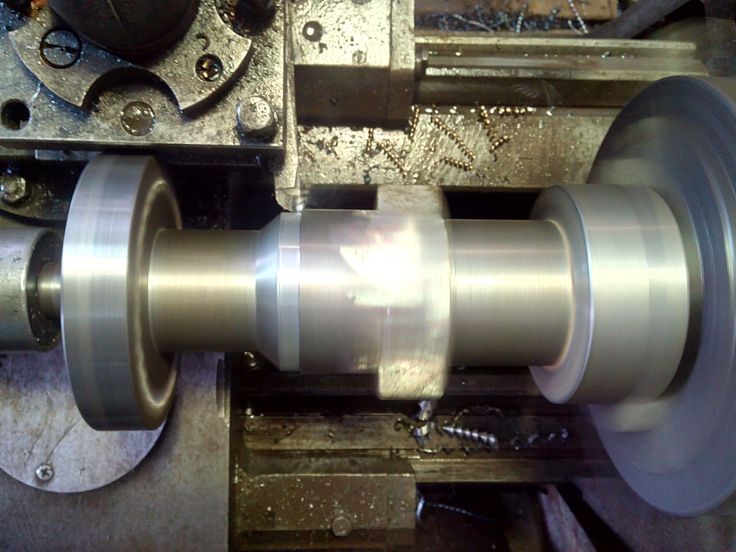

Классификация приспособлений Категория: Токарное дело Классификация приспособлений В зависимости от типа производства, формы и размеров заготовок, технических требований и условий применения станочные приспособления подразделяются на несколько групп: универсальные общего назначения (УП), специальные (СП),универсально-сборные (УСП), сборно-разборные (СРП) и некоторые другие. Универсальные приспособления используются в единичном и серийном производстве для установки и закрепления заготовок, различных по форме и размерам. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др. Универсальные приспособления разделяют на безналадочные и наладочные. Наладочные приспособления состоят из двух частей — универсальной и сменной. Специальные приспособления предназначены для обработки определенной детали или группы однотипных деталей. Такие приспособления обеспечивают высокую точность установки и быстрое закрепление. Универсально-сборные приспособления используются в единичном и мелкосерийном производстве. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых. Универсальные приспособления. Рассмотрим наиболее распространенные в машиностроении конструкции универсальных безналадочных приспособлений. Кулачковые патроны. Двухкулачковые патроны служат для закрепления небольших по размерам заготовок, имеющих сложную форму, — арматуры, фасонного литья, штамповок, поковок и т. п. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903—69), с клиновым центрирующим (ГОСТ 16866— 71) и клинорычажным (ГОСТ 16682—71) механизмами. Двухкулачковый самоцентрирующий клинорычаж-ный механизированный патрон показан на рис. 1. Он закрепляется на шпинделе станка с помощью переходного фланца. От самоотвинчивания патрон во время работы предохраняется пружинным стопором. Он установлен в гайке, которая закреплена на винте стопором. Рис. 1. Универсальные патроны: Наибольшее применение находят универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 1). Диск, расположенный в корпусе патрона, на одной торцевой поверхности имеет коническое зубчатое колесо, а на другой — спиральные реечные пазы, которые находятся в зацеплении с рейками. Универсальные четырехкулачковые патроны служат для закрепления деталей сложной формы, для которых требуется высокая точность выверки оси, и тяжелых деталей. По ГОСТу 3890—72 четырехкулачковые , патроны с независимым перемещением кулачков ключом изготовляются четырех классов точности—Н, П, В, А— и двух типов: А — для крепления на фланцевые концы шпинделей и Б — для крепления на резьбовые концы шпинделей через промежуточные фланцы. В этих патронах каждый кулачок может перемещаться в радиальном пазу корпуса независимо от других с помощью установочного винта, имеющего только вращательное движение. Универсальный четырехкулачковый патрон с механизированным приводом для перемещения кулачков приведен на рис. 2. В этом патроне каждая пара противоположно установленных кулачков перемещается последовательно. Рис. 2. Универсальный четырехкулачковый патрон.. При перемещении штока вправо происходит раскрепление детали. Машинные тиски относятся к группе универсальных приспособлений, в которых обрабатываются различные по форме и размерам заготовки. Тиски имеют постоянные детали — корпус, салазки, механизм закрепления — и сменные губки для обработки различных по форме и размерам заготовок. Тиски изготовляют с одной или двумя подвижными, а также плавающими губками. Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими. По ГОСТу 14904—69 машинные тиски изготовляют трех типов: А — с ручным приводом, Б — с гидроприводом, В — с пневмоприводом. Конструкции машинных тисков должны быть жесткими, быстродействующими и удобными в работе. Универсальные поворотные тиски с встроенным пневмоприводом показаны на рис. 3. В основание тисков встроен пневмоцилиндр, с которым соединен поворотный корпус. К корпусу прикреплен распределительный кран с рукояткой. На верхней части корпуса закреплена плита. В плите и подвижной губке имеются Т-образные пазы под головки болтов для крепления к тискам сменных наладок. Регулируемая гуока, которую можно перемещать винтом, закреплена на плите. Губку можно снять, когда обрабатывают крупногабаритные заготовки. Закрепление заготовки происходит следующим образом. Сжатый воздух, поступая в верхнюю полость пневмоцилиндра, перемещает поршень со штоком при этом длинное плечо рычага опускается, а короткое перемещает губку вправо, и заготовка закрегь ляется. Делительные головки применяют для установки, закрепления и периодического поворота или непрерывного вращения небольших заготовок, обрабатываемых на фрезерных станках. Рис. 3. Машинные тиски.. Стандартом предусмотрен выпуск четырех типов головок: ОДГ-2, ОДГ-5, ОДГ-Ю и ОДГ-бО с ценой деления 2”, 5”, 10” и 60”. Конструктивно оптические делительные головки различаются только оформлением оптической системы. Универсальная делительная головка с пневматичесмкие цанговым зажимом изображена на рис. 4. Рис. 4. Делительная головка.. Закрепление заготовки в головке происходит следующим образом. Сжатый воздух через штуцер по каналу распределительного клапана попадает в полость Б и перемещает поршень со штоком и втулкой влево. Втулка, перемещаясь по конической поверхности цанги, сжимает ее и закрепляет заготовку. Раскрепление ее осуществляется после того, как сжатый воздух по другому штуцеру поступает в полость А. Одновременно воздух из полости Б выходит в атмосферу. С помощью рукоятки шпиндель головки с заготовкой можно повернуть на заданный угол. Универсально-наладочные приспособления состоят из двух частей — универсальной и сменной. В универ. сальную часть входят корпусные детали и привод, а в сменную — наладки, изготовленные в соответствии с формой и размерами обрабатываемых деталей. В состав УНП входят кулачковые и цанговые патроны, тиски, скальчатые кондукторы, столы и др. Скальчатые кондукторы широко используются при обработке различных деталей на сверлильных станках. | Выпускаются кондукторы скальчатые консольные с пневматическим закреплением (ГОСТ 16889—71), портальные с пневматическим закреплением (ГОСТ 16892—71) и портальные с конусным зажимом (ГОСТ 16891—71). В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянными узлами и деталями являются корпус, две или три скалки, несущие кондукторную плиту, и механизм для перемещения скалок и закрепления обрабатываемых деталей. Сменные наладки проектируют в соответствии с конфигурацией обрабатываемых деталей. Они состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.). С помощью скальчатых кондукторов можно обрабатывать самые разнообразные по форме и размерам детали, начиная от валиков и кончая плоскостными деталями. Устройство и принцип действия скальчатого кондуктора несложны. На основании (рис. 5, а) кр„епят сменную наладку, на которой устанавливают обрабатываемую деталь. Одно целое с основанием составляют стойки, в отверстия которых входят скалки, присоединенные к сменной кондукторной плите. Несмотря на то что для каждой детали требуются особая наладка и кондукторная плита, проектирование и изготовление их занимают меньше времени и обходятся дешевле, нежели создание всего кондуктора. Рис. 5. Скальчатые кондукторы.. В тех случаях, когда закрепление детали должно быть произведено в направлении, перпендикулярном сверлению, применяют скальчатые кондукторы консольного типа (рис. 5,б). Портальный скальчатый кондуктор (рис. 5, в) имеет две отдельные стойки. Расстояние между ними можно изменить, для чего основание, на котором устанавливают наладку для крепления детали, делают выдвижным. В нужном положении основание закрепляют поворотом рукоятки. Пневматический скальчатый кондуктор изображен на рис. 6. В корпус (рис. 6, а) кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трех скалок. Рис. 6. Пневматический скальчатый кондуктор.. Пример базирования и закрепления сменных элементов для сверления четырех отверстий в детали с цилиндрическим хвостовиком и прямоугольным фланцем приведен на рис. 6. Рис. 7. Схема универсально-сборного приспособления.. Сборка УСП должна производиться опытным слесарем-сборщиком по карте технологического процесса механической обработки детали или по схематическому чертежу. Рис. 8. Жесткие и разжимные оправки.. Применение универсально-сборных приспособлений дает возможность резко сократить сроки изготовления технологической оснастки. Специальные приспособления используются для механической обработки конкретной детали, имеют одно-целевое назначение и поэтому наиболее трудоемки и дорогостоящи. Они широко применяются в крупносерийном и массовом производстве. Специальные приспособления различают по видам обработки, для которых они предназначены. Токарные приспособления. В зависимости от способа установки обрабатываемой детали специальные токарные приспособления могут быть выполнены в виде оправки или патрона. Рис. 9. Оправка с гидропластом.. Для чистовой обработки деталей типа колес и втулок можно применять разжимную оправку, показанную на рис. 8. Деталь надевается на правую часть оправки с тремя продольными прорезями. Оправка с гидропластом для чистовой обработки деталей изображена на рис. 9. Корпус оправки крепится к планшайбе, На корпусе напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. Рабочая (тонкая) часть втулки—-Мембрана — должна быть изготовлена весьма точно, разностенности, которая может привести к смещ’ени3 оси обрабатываемой детали. В крупносерийном и массовом производстве широко распространены специальные самоцентрирующие двух-и трехкулачковые патроны с механическим приводом (пневматическим, гидравлическим или от электродвигателя). По конструкции специальные кулачковые патроны мало чем отличаются от универсальных патронов. Сверлильные приспособления. Для обработки отверстий на вертикальных одношпиндельных, радиально-сверлильных и многошпиндельных станках применяются различного типа кондукторы — накладные, стационарные, поворотные, ящичные и др. Накладные кондукторы — наиболее простые по конструкции и наиболее дешевые приспособления для сверлильных станков. Накладными их называют потому, что их надевают (накладывают) на обрабатываемую деталь, а после обработки отверстий снимают. Накладной кондуктор для обработки отверстий в корпусе накатной головки показан на рис. 10. Деталь устанавливается на оправку и базируется на ней своим отверстием, а торцевым пазом фиксируется по выступу на торце детали. Опоры, запрессованные в корпус кондуктора, обеспечивают правильное его положение относительно детали. К детали кондуктор крепится откидной шайбой и гайкой. Винт предотвращает поворот оправки при закреплении детали. Для сверления отверстия, расположенного на наружной цилиндрической поверхности детали, имеется установочная площадка на корпусе кондуктора, перпендикулярная оси кондукторной втулки 8. Во избежание перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы после сборки с корпусом так, чтобы они лежали в одной плоскости. Для закрепления детали необходимо отвернуть гайку и подвернуть шайбу, после чего корпус кондуктора и деталь свободно снимаются с оправки. Рис. 10. Накладной кондуктор.. Рис. 11. Поворотный (а) и опрокидываемый (б) кондукторы.. Опрокидываемые кондукторы применяют в тех слу-чаях, когда в одной детали необходимо обработать несколько отверстий, расположенных под некоторым углом друг к другу. Такой кондуктор для сверления во втулке трех отверстий под углом 120° изображен на рис. 11. Корпус кондуктора выполнен в виде шестигранной призмы. Деталь надевается на правый цилиндрический конец фиксатора и поджимается втулкой при вращении винта, пропущенного через откидной кронштейн 8. При сверлении первого отверстия через втулку кондуктор устанавливается на столе станка поверхностями А. При обработке второго отверстия его необходимо повернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В. После обработки трех отверстий отвертывают винт, отводят в сторону кронштейн и выталкивают деталь из кондуктора нажатием на кнопку фиксатора, который проходит сквозь фланец. Когда кнопку отпускают, пружина возвращает фиксатор в исходное положение. Фрезерные приспособления. Основным назначением фрезерных приспособлений является правильное базирование и жесткое закрепление детали. Так как при фрезеровании усилия резания обычно бывают весьма значительными и направлены иначе, чем при сверлении, то и применяемые приспособления должны быть более жесткими по конструкции. Приспособления устанавливаются на станках в строго определенном положении по отношению к режущему инструменту с помощью направляющих шпонок, установов (габаритов) и установочных шаблонов. Рис. 12. Приспособление для фрезерования квадратов.. После обработки и вывода заготовки из-под фрезы ее раскрепляют и поворачивают на 90° таким образом, чтобы цилиндрический хвостовик хомутика лег на правую опорную шпильку. призмы таким образом, чтобы ось хвостовика хомути лежащего на шпильках, составляла с вертикальнее осью угла призмы угол 45±0,5°. Приспособление с гидравлическим зажимом детал предназначенное для фрезерования лапок на хвостовиках концевого инструмента, показано на рис. 12. Сменные угловые призмы крепятся к корпусу приспособления винтами. Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика де. тали. Хвостовик укладывается в паз призмы до упора на стержне, который фиксируется в корпусе винтом. Сверху хвостовик прижимается рычагом, вращающимся на оси шпильки, в отверстии стойки. В нерабочем положении левый конец рычага поднят пружиной, а в рабочем — опущен и закрепляет в угловом пазу призмы с помощью болта со сферической головкой, ввернутой в шток поршня гидроцилиндра. При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый конец рычага и прижимает левым концом деталь. Мембранные патроны просты в изготовлении и обеспечивают высокую точность (0,004…0,005 мм) фиксации детали относительно оси вращения шпинделя. Винтовой мембранный патрон показан на рис. 13. Мембрана изготовлена из пружинной стали 65Г за одно целое с рожками Б. С помощью винтов мембрана крепится к планшайбе станка. В рожки мембраны ввернуты винты, которые фиксируются в нужном положении гайками. Положение детали в осевом направлении определяется упорами. Когда мембрана собрана, винты и упоры шлифуют. Концы винтов шлифуют на такой размер, который был бы меньше окончательного размера наружного диаметра обрабатываемой детали на величину перемещения рожков или зажимных винтов, чтобы обеспечить закрепление детали. Рис. 13. Винтовой мембранный патрон. — Различают приспособления (оснастку) для получения заготовок, механической обработки, сборки, контроля, захвата, транспортирования предмета производства и т. д. Самыми многочисленными из указанных являются станочные приспособления, предназначенные для установки (базирования и закрепления) заготовок в целях их обработки на металлорежущих станках. Ряд станочных приспосблений, кроме этого, обеспечивает направление режущего инструмента, облегчает наладку технологической системы для размерной обработки. В зависимости от метода обработки и типа применяемого станка различают токарные, сверлильные, фрезерные, протяжные, шлифовальные и другие станочные приспособления. Оправки, переходные втулки, резцедержатели и другие устройства, обеспечивающие требуемое положение и закрепление режущего инструмента на станке, называют вспомогательным инструментом. Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют комплекты вспомогательных инструментов, позволяющие применять разнообразные режущие инструменты. Станочное приспособление, режущий и вспомогательный инструменты, а также станок, устройство управления станком, заготовка являются элементами технологической системы, которая создается и может быть использована при выпуске конкретной детали, если она включает все перечисленные выше элементы и если она подготовлена к выполнению данной операции. Каждый раз, когда возникает необходимость организовать выпуск новых или модернизированных изделий, проводят технологическую подготовку производства (ТПП). Как правило, затраты на проектирование и изготовление технологической оснастки значительны и составляют 80—90% затрат на ТПП и 15—40% стоимости оборудования, для которого эта оснастка предназначается. Для снижения этих затрат в качестве технологической оснастки стремятся использовать типовые, универсальные приспособления, а если это невозможно, то применять приспособления, собранные из стандартных и унифицированных деталей и узлов. Универсальные безналадочные приспособления представляют собой неразборные станочные приспособления, предназначенные для многократного применения без какой-либо доработки. Такие приспособления (например, центры, токарные патроны, поворотные столы и т. п.) широко применяют в единичном и серийном производстве. Универсальн о-н аладочные приспособления состоят из универсальной базовой части (применяемой многократно) и сменных или регулируемых установочных элементов (называемых наладкой). Такие приспособления (например, универсальные наладочные тиски, угольники и т. д.) используют в единичном и серийном производстве. В условиях серийного и крупносерийного производства применяют специализированные наладочные приспособления, в которых базовая часть является специализированной. Из всех видов технологической оснастки многократного применения наибольшее распространение получила система универсальн о-с борных приспособлений (УСП). Элементы УСП по назначению делят на базовые, опорные, направляющие, прижимные, крепежные и разные. Отдельную группу составляют сборочные единицы (узлы): поворотные головки; фиксаторы; делительные диски; центровые бабки и т. д. В качестве примера на рис. 13.1 показан кондуктор для сверления вала, созданный на базе гидроблока, предназначенного для механизации закрепления заготовки. Обрабатываемый вал устанавливают на две призмы, смонтированные на гидроблоке. Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами. Основные элементы УСП имеют срок службы 10— 15 лет, их изготовляют из высококачественных материалов и подвергают термической обработке. Так, базовые и опорные элементы изготовляют из легированной стали 12ХНЗА; их цементируют на глубину 0,7—1,6 мм и закаливают до твердости 58—62 HRC,. К точности деталей УСП предъявляют высокие требования. Например, допустимые отклонения высоты базовых плит находятся в пределах от 0 до 0,04 мм. Для высокоточной обработки используют специализированные комплекты УСП (например, УСП-ЧПУ для станков с ЧПУ) повышенной жесткости и точности. В серийном производстве изделий с ограниченным периодом изготовления (до 1,5 лет) применяют сборно-разборные приспособления, собираемые из стандартных деталей и узлов. После сборки таких приспособлений возможна доработка поверхностей их деталей, контактирующих с заготовкой. Рис. 1. Кондуктор для сверления вала Неразбираемые специальные приспособления предназначены для серийного и крупносерийного производства определенных изделий. Опыт эксплуатации станочных приспособлений показывает, что во всех случаях, где это оправдано технико-экономическим расчетом, применение переналаживаемой оснастки вместо специальной позволяет в среднем в 2—5 раз сократить цикл технологической подготовки производства, сократить объем ручных слесарно-сборочных работ, снизить затраты на материалы и т. д. Реклама:Читать далее:Способы и погрешности установки заготовок в приспособлениях

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

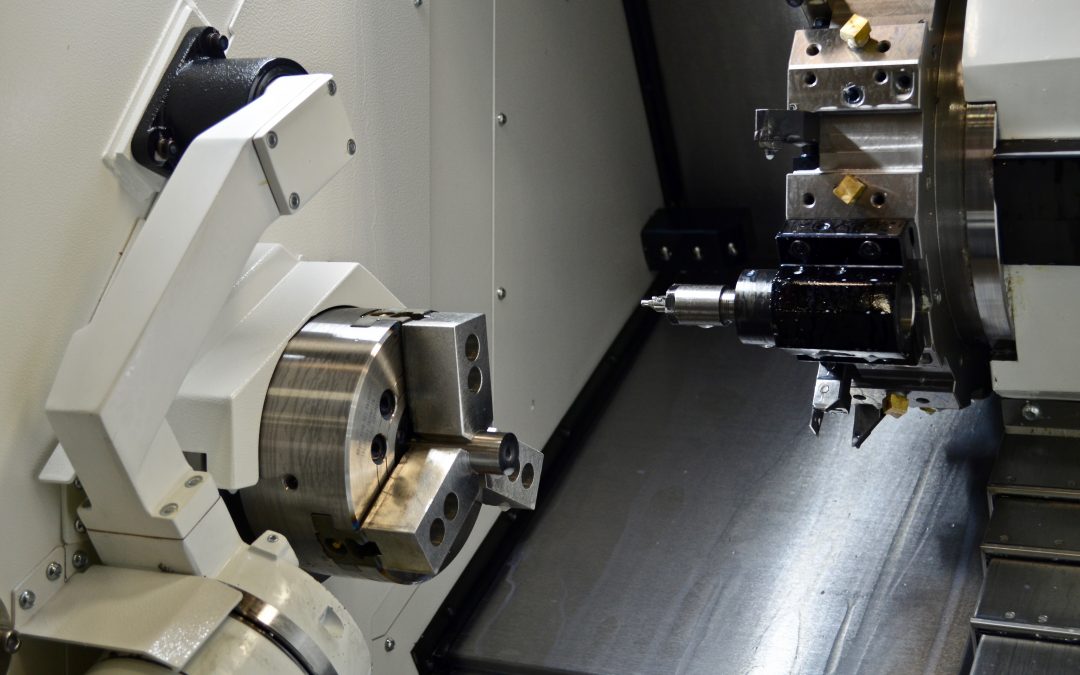

Режущий инструмент и оснастка для токарных станков с ЧПУ

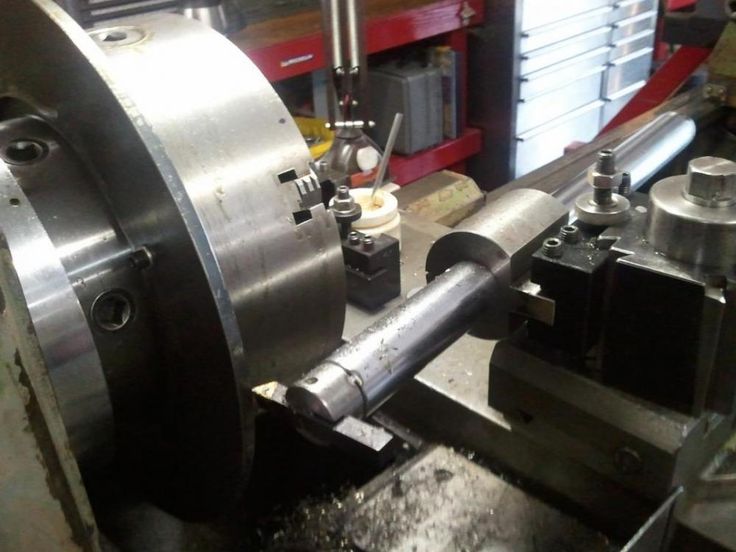

При выполнении токарной обработки в основном используется резец с одной или двумя режущими кромками. Обработанной поверхностью называется поверхность, полученная после снятия стружки с заготовки. Таким образом в результате обработки заготовки получается деталь с комплексными поверхностями различных форм.

Обработанной поверхностью называется поверхность, полученная после снятия стружки с заготовки. Таким образом в результате обработки заготовки получается деталь с комплексными поверхностями различных форм.

Рабочий процесс состоит из нескольких этапов – продольное точение, работа с торцами, а также обработка профильной части заготовки. На производстве важно достигать хороших показателей эффективности труда. Поэтому рациональный подбор режимов резания и инструментального оснащения для оборудования является задачей, возлагаемой на плечи токаря.

Резец

Основным рабочим инструментом является резец. Резец состоит из головки, т.е. рабочей части резца, и тела или стержня, служащего для закрепления резца в резцовой головке суппорта или державке.

Направление подачи проходного инструмента делит его на правые и левые резцы. Инструменты первого вида начинают работать в случае, когда подача идет от задней бабки к передней. Левые резцы выполняют рабочие мероприятия при соблюдении обратной подачи (слева направо).

Левые резцы выполняют рабочие мероприятия при соблюдении обратной подачи (слева направо).

Основные типы токарных резцов

Широкий спектр операций выполняется на токарных станках. Чаще всего применяются резцы:

- Проходной отогнутый;

- Проходной упорный

- отрезной;

- расточной;

- прорезной;

- фасонный;

- резьбовой.

Специалисту могут потребоваться инструменты специального назначения.

Категории резцов и виды обработки поверхности:

- Проходной упорный резец предназначен для обработки в том числе торцевых поверхностей. Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец.

- Черновые резцы используются для предварительной обточки и подрезания деталей, при которых снимается наибольшего количества материала. Также они выполняют подрезание деталей при условии срезания большей части припуска.

Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки.

Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки. - Для формирования наружной или внутренней канавки применяется специальный резец для обработки канавок или отрезной резец. Если ширина канавки меньше её глубины, то предпочтительно применять точение в несколько осевых врезаний. Если обрабатываемая заготовка тонкостенная и нежесткая, рекомендуется плавное врезание под углом.

- Когда выполняется растачивание вращающимся инструментом различных отверстий, полученных посредством всевозможных технологических операций, используются расточные резцы. Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

- Чтобы качественно нарезать резьбу, токарю нужны соответствующие резьбовые резцы.

Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Материалы, применяемые для изготовления токарных резцов.

Материалы, применяемые для изготовления рабочей части резцов, должны обладать следующими основными свойствами:

- Твердостью, которая должна быть больше твердости любого металла, обрабатываемого данным резцом.

- Теплостойкостью, т.е. способностью сохранять твердость, присущую данному материалу резца при нагреве его в процессе резания.

- Прочностью, обеспечивающей необходимую сопротивляемость головки резца разрушению под давлением стружки, а его режущей кромки выкрашиванию.

- Износостойкостью от трения стружки о переднюю поверхность резца и задней поверхности его о поверхность резания обрабатываемой детали.

- Теплопроводностью способностью отводить тепло, образующееся в процессе резания и поступающее в резец, от места его образования.

- Шлифуемостью возможностью получения (при заточке или доводке) необходимой чистоты поверхностей головки резца, а также острых режущих кромок.

Выбор токарного инструмента.

-

Параметры выбора.Конструкция детали и требования к ней. Размер детали, требуемая форма, перепад диаметров, размерные допуски, шероховатость поверхности. - Необходимые операции. Наружная или внутренняя обработка, черновая, получистовая, чистовая, оптимальное число проходов, необходимое число установов, обработка осевым инструментом.

- Материал детали. Твердость, состояние поставки, пруток, отливка или поковка, предварительно обработанная или нет, обработка с охлаждением или нет.

- Экономичность обработки. Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Рекомендуемая последовательность выбора токарного инструмента.

- Державка.

- Сменная пластина

- Форма

- Размер

- Радиус при вершине

- Геометрия

- Сплав

- Режимы резания

Остальные режущие приспособления

Устройства, позволяющие произвести формирование отверстий или резьбы:

Метчик – инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Может использоваться на токарных и сверлильных станках и обрабатывающих центрах (машинные метчики), а также для нарезания резьб вручную.

Метчик закрепляется на станке в специальном патроне (патрон с осевой компенсацией) либо обычном цанговом патроне с цангой для метчиков.

Плашки предназначены для нарезания или калибрования наружных резьб за один проход. Наиболее распространены плашки для нарезания резьб диаметром до 52 мм. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущая часть плашки делается в виде внутреннего конуса. Плашки делают из легированных сталей.

Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущая часть плашки делается в виде внутреннего конуса. Плашки делают из легированных сталей.

Зенкер – многолезвийный (3 и более режущих кромок) режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Сверление отверстий. Отверстия, отсутствующие в заготовках деталей, образуются на токарных станках сверлением. Наиболее часто используемый режущий инструмент для образования отверстий в сплошном материале – спиральное сверло.

Что такое приспособление с ЧПУ — типы приспособлений, функции и методы крепления на токарном станке с ЧПУ . Это важный инструмент ЧПУ, который может повысить производительность и обеспечить точность обработки. Что такое приспособление с ЧПУ

и какие типы приспособлений существуют? Кроме этого, давайте выясним эффективные методы крепления на токарном станке с ЧПУ.

Что такое приспособление с ЧПУ?

Приспособление с ЧПУ, также называемое шаблоном, представляет собой тип устройства, используемого для зажима заготовки и направления режущего инструмента на станке с ЧПУ. Приспособление с ЧПУ может адаптироваться к высокой точности, высокой эффективности, одновременной многонаправленной обработке, цифровому программному управлению и мелкосерийному производству единичных станков с числовым программным управлением. Приспособление для токарного станка предназначено для закрепления заготовки на станке путем удерживания в кулачках патрона или крепления к лицевой панели и может быстро и надежно зажать ее, чтобы приступить к обработке или тестированию, а также обеспечить точность обработки деталей с ЧПУ. Компоненты приспособления для токарного станка обычно включают в себя основание, установочные и зажимные устройства.

Для чего используется приспособление для токарного станка?

Основная функция приспособления — фиксация (от положения до зажима).

— Позиционирование: зафиксируйте заготовку в правильном положении обработки относительно фрезы и станка и убедитесь, что обрабатываемая поверхность соответствует требованиям.

— Зажим: после позиционирования блока материала зажимное устройство прикладывает усилие к заготовке, а деталь фиксируется и надежно зажимается, чтобы поддерживать правильное положение во время обработки.

Типы приспособлений для с ЧПУ или джиг

1. На основе применимых машин можно разделить светильники с ЧПУ на:

Овергаемые приспособления

Melling Mixcures

2

СКОРЕКИ

Сличи с помощью

2. В зависимости от использования приспособления для ЧПУ можно классифицировать как:

Универсальное приспособление

Специальное приспособление

Регулируемое приспособление

Модульное приспособление

Комбинированное приспособление

3. КЛАССИФИФИФИФИФИФИФИФИЦИИ СВЕДЕНИЯ ЧПУ путем источника питания

Ручной приспособления

Пневматическое приспособление

Гидравлическое приспособление

Электрический приспособление

Магнитное приспособление

Вакуумное приспособление 9003

.

для фиксации заготовки на токарном станке с ЧПУ.

для фиксации заготовки на токарном станке с ЧПУ.

— Патроны: широко используются для удержания деталей с ЧПУ различной формы (круглых, квадратных, шестиугольных и неправильных) при операциях механической обработки, наиболее часто применяемые токарные патроны — трехкулачковые универсальные, четырехкулачковые независимые и собирающие патроны.

— Лицевая пластина: основное приспособление для удержания токарного станка, круглая металлическая пластина, которую необходимо прикрепить к концу шпинделя токарного станка, затем зажать детали токарного станка с ЧПУ , обычно используйте Т-образные гайки в пазах или резьбовых отверстиях в лицевой пластине. Это решение для крепления деталей с ЧПУ подходит для крупных деталей, которые невозможно закрепить в патроне или между центрами.

— Оправка: зажим внутренней обрабатываемой детали между центрами для дальнейшей обработки, концентричной с отверстием, типы оправки, включая плоскую оправку, расширяющуюся оправку, групповую оправку, укороченную оправку.

Приспособления и приспособления: типы, части, определение, применение

В этом посте. вы узнаете, что такое приспособления и приспособления и , как они использовали ? и Определение, Детали и различные типы приспособлений и приспособлений с их принципами работы. А также вы можете скачать PDF-файл этого поста.

Приспособления и приспособления

Приспособления и приспособления — это устройства, которые помогают увеличить количество идентичных деталей и снизить трудозатраты человека, необходимые для изготовления этих деталей. Ранее уже подчеркивалось, что центральный токарный станок является подходящим станок для изготовления отдельных деталей различных форм и размеров, но для изготовления однотипных изделий в большом количестве его использование будет неэкономичным.

Токарно-револьверный станок с револьверной головкой можно легко приспособить для повторной обработки благодаря устройству многократного охлаждения и использованию поперечного упора, что увеличивает производительность.

Однако не каждый тип объекта может быть обработан на токарном или револьверном токарном станке и может потребовать использования сверлильных, фрезерных, планировочных и шлифовальных станков и т. д. Если такие объекты должны производиться в одинаковых формах и размерах в массовом масштабе , должны использоваться подходящие устройства для удержания и определения местоположения, чтобы можно было выполнить повторную работу. Этими приспособлениями являются приспособления и приспособления.

Что такое Джиг?

Кондуктор может быть определен как устройство, которое удерживает и размещает заготовку, а также направляет и контролирует один или несколько режущих инструментов. Удержание заготовки и направление инструмента таковы, что они находятся в правильном положении друг относительно друга.

В строительстве приспособление состоит из пластины, конструкции или ящика из металла или, в некоторых случаях, из неметалла, имеющих приспособления для перемещения компонентов в одинаковых положениях друг за другом, а затем для направления инструмента в неправильное положение на работать в соответствии с чертежом, спецификацией или планом операции.

Что такое приспособление?

Приспособление — это устройство, которое удерживает и фиксирует заготовку во время осмотра или производственной операции. Приспособление не направляет инструмент.

В конструкции приспособление представляет собой другую стандартную или специально разработанную работу, удерживающую устройство, которое зажато на машине, способной удерживать работу в заданном положении. Инструменты устанавливаются в требуемых положениях на заготовке с помощью калибров или путем ручной регулировки.

Читайте также: 7 видов токарных патронов.

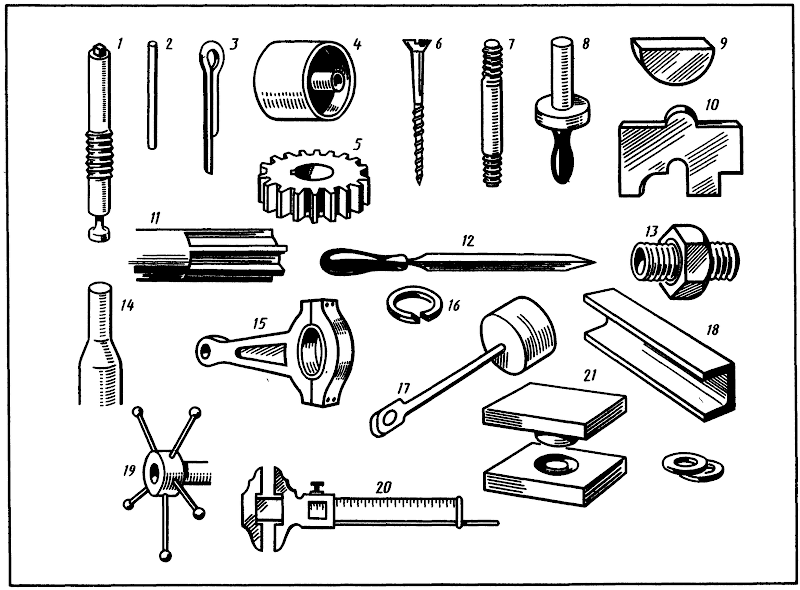

Основные элементы приспособлений и приспособлений

Основными элементами приспособлений и приспособлений являются:

Корпус: Представляет собой пластинчатую, коробчатую или рамную конструкцию, в которой расположены детали, подлежащие механической обработке. Он должен быть достаточно прочным и жестким.

Фиксирующие элементы: Эти элементы фиксируют заготовку в правильном положении по отношению к режущему инструменту.

Зажимные элементы: Эти элементы прочно фиксируют заготовку в установленном положении.

Шлифовальные и установочные элементы: Эти элементы направляют режущий инструмент в случае шаблона и помогают в правильном действии инструмента в случае приспособления.

Позиционирующие элементы: Эти элементы включают в себя различные типы крепежных устройств, которые используются для крепления шаблона или приспособления к машине в надлежащем положении.

Элементы индексации: Не всегда предоставляются. Но многие детали, возможно, придется индексировать в разные положения, чтобы выполнять операции обработки на разных поверхностях или в разных местах. В таких случаях эти элементы должны быть включены в приспособление или приспособление.

См. также: Токарно-револьверные станки

Типы приспособлений и приспособлений :

Типы приспособлений

Ниже приведены семь различных типов приспособлений.

- Template jig

- Plate jig

- channel jig

- Diameter jig

- Leaf jig

- Ring jig

- Box jig

Template Jig

The template jig is the simplest of all the types. Пластина 2 с отверстиями в нужных местах служит в качестве пластины, которая фиксируется на компоненте 1, подлежащем сверлению. Через эти отверстия шаблона 2 проводят сверло 21 и на заготовке сверлят необходимые отверстия в тех же относительных положениях друг к другу, что и на шаблоне. Шаблон шаблона показан на рисунке.

Приспособление для пластин

- Приспособление удерживает и позиционирует заготовку, но не направляет инструмент. В то время как кондуктор удерживает, находит и направляет инструмент.

- Крепления имеют более тяжелую конструкцию и жестко крепятся болтами к столу станка. В то время как приспособления сделаны легче для более быстрого обращения, и зажим со столом часто не нужен.

- Приспособления используются для погрузочно-разгрузочных работ при фрезеровании, шлифовании, строгании или точении. Принимая во внимание, что шаблоны используются для удержания работы и направления инструмента, особенно при сверлении, развертывании или нарезании резьбы.

Пластинчатое приспособление представляет собой усовершенствование приспособления для шаблонов за счет включения в шаблон сверлильных втулок. Пластинчатый шаблон используется для сверления отверстий на больших деталях с соблюдением точного расстояния друг от друга. Пластинчатое приспособление показано на рис. выше.

Приспособление для канала

Приспособление для канала показано на рис. Это простой тип приспособления, имеющий поперечное сечение в виде канала. Деталь 1 устанавливается в канал 4 и фиксируется вращением ручки с накаткой 5. Инструмент проходит через втулку сверла 3.

Приспособление для измерения диаметра

Приспособление для измерения диаметра показано на рис. Он используется для сверления радиальных отверстий на цилиндрической или сферической заготовке. Заготовка 1 помещается на неподвижный V-образный блок 6 и затем зажимается прижимной пластиной 7, которая также фиксирует заготовку. Инструмент направляется через втулку сверла 8, установленную радиально вместе с заготовкой.

Он используется для сверления радиальных отверстий на цилиндрической или сферической заготовке. Заготовка 1 помещается на неподвижный V-образный блок 6 и затем зажимается прижимной пластиной 7, которая также фиксирует заготовку. Инструмент направляется через втулку сверла 8, установленную радиально вместе с заготовкой.

Приспособление для листьев

Приспособление для листьев показано на рисунке выше. Он имеет створку или пластину 13, шарнирно прикрепленную к корпусу в точке 11, и створку можно открывать или закрывать на заготовке для погрузки или погрузки. Заготовка 1 располагается кнопками 10 и зажимается установочными винтами 12. Втулка сверла 3 направляет инструмент.

Кольцевое приспособление

Кольцевое приспособление показано на рисунке выше. Он используется для сверления отверстий на круглых фланцевых деталях. Заготовка надежно закрепляется на корпусе дрели, а отверстия сверлятся, направляя инструмент через втулки дрели.

Приспособление для коробок

Приспособление для коробок показано на рисунке выше. Он имеет коробчатую конструкцию, внутри которой деталь располагается с помощью кнопок 18. Заготовка 1 зажимается вращением кулачковой рукоятки 19, которая также фиксирует ее. Втулка сверла 3 направляет инструмент. Кондукторы коробки обычно используются для сверления нескольких отверстий в компоненте под разными углами.

Типы приспособлений

Ниже приведены 10 различных типов приспособлений:

- Токарные приспособления.

- Приспособления для фрезерования.

- Протяжные приспособления.

- Шлифовальные приспособления.

- Расточные приспособления.

- Фиксирующие приспособления.

- Врезные приспособления.

- Дуплексные светильники.

- Приспособления для сварки.

- Сборочные приспособления.

Приспособления обычно называются в честь типа операции обработки, для которой они предназначены и используются.

Токарные приспособления

Обычные заготовки довольно легко удерживать на токарных станках в стандартных зажимных приспособлениях, таких как патроны и сборщики, между центром и на оправках или планшайбах. Но компоненты неправильной формы создают много трудностей при их правильном удерживании.

Простые детали нестандартной формы также можно удерживать в патроне, например, путем надлежащей регулировки кулачков в четырехкулачковом патроне или с использованием фигурных мягких кулачков. Однако заготовки, имеющие сложную форму, должны обязательно удерживаться на месте с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе и удерживаются заготовками.

Источник: Slideshare

В случае необходимости приспособление может быть снабжено противовесом или уравновешено приспособлением для дисбаланса. Эти приспособления должны быть тщательно спроектированы, быть достаточно жесткими, с минимальным вылетом, должны очень прочно захватывать заготовки, не должны нести каких-либо опасных выступов для оператора станка или инструмента или того и другого и должны быть в состоянии обеспечить ему надлежащую поддержку для тонких и слабых сечения заготовок во время операции.

Приспособления для фрезерования

Эти приспособления используются на фрезерных станках для выполнения различных фрезерных операций на заготовках. Приспособление правильно расположено на столе станка и закреплено на месте с помощью болтов и гаек.

Стол смещен и установлен в правильное положение по отношению к фрезе. Заготовки располагаются вне основания приспособления и зажимаются перед началом операции.

Поскольку силы резания довольно высокие, а также непостоянные, зажимные элементы. Правильное расположение приспособления на столе станка обычно достигается с помощью двух шипов, расположенных под основанием приспособления. Эти шипы входят в Т-образный паз стола, чтобы обеспечить требуемое положение. После этого основание приспособления можно прикрепить к столу с помощью Т-образных болтов и гаек.

Приспособления для протяжки

Эти приспособления используются на различных типах протяжных станков для размещения, удержания и поддержки заготовок во время операций, таких как операции протяжки шпоночных пазов, прошивка шпоночных пазов, прошивка отверстий и т. д. Использование прижимная пластина в качестве приспособления для протягивания внутренних отверстий тянущего типа.

д. Использование прижимная пластина в качестве приспособления для протягивания внутренних отверстий тянущего типа.

Приспособление для шлифования

В шлифовальных станках используется несколько различных приспособлений для размещения, удержания и поддержки заготовок во время операций. Этими приспособлениями могут быть стандартные удерживающие устройства, такие как патроны, оправки, патроны с фасонными губками, магнитные патроны и т. д.

Например; вертикальный плоскошлифовальный станок с поворотным столом обычно имеет вращающееся приспособление, прикрепленное к его столу. Точно так же на плоскошлифовальном станке с возвратно-поступательным столом может быть предусмотрено плоское или струнное крепление. Приспособление для заточки сверл является ярким примером стандартного приспособления, используемого для шлифования геометрии сверла.

Каким бы ни было приспособление, предназначенное для шлифования, оно должно иметь средства для подвода и отвода СОЖ, установки приспособлений для правки кругов и должно быть надлежащим образом сбалансировано, если оно вращающееся.

Расточное приспособление

Операцию можно выполнить одним из следующих двух способов:

- Удерживая расточной оправку (инструмент) в неподвижном состоянии и подавая продвигаемую заготовку на оправку.

- Удерживая заготовку в неподвижном состоянии и вводя вращающуюся расточной оправку в работу.

Соответственно, сверлильное приспособление изготавливается в двух распространенных конструкциях.

Один из них основан на принципе сверлильного кондуктора, и в нем расточная оправка (инструмент) проходит через направляющую втулку. такое приспособление также часто называют расточной конструкцией. другая конструкция способствует удержанию заготовки в неправильном положении относительно расточной оправки.

Хотя это приспособление включает в себя почти все общие принципы конструкции шаблона и приспособления, его конструкция не обязательно должна быть такой же прочной, как у фрезерных приспособлений, потому что им никогда не приходится выдерживать такие большие нагрузки при резании, как у фрезерных приспособлений, потому что они никогда не должны нести такие же тяжелые режущие нагрузки, как и при фрезеровании.

Делительное приспособление

Несколько компонентов требуют обработки на разных поверхностях, чтобы их обработанные поверхности или формы были равномерно распределены.

Таких компонентов необходимо индексировать ровно столько, сколько обрабатываемых поверхностей. Очевидно, что используемые удерживающие устройства (зажимы или приспособления) предназначены для установки подходящего механизма индексации. Приспособление, несущее такое устройство, известно как фиксирующее приспособление.

Приспособление для нарезки резьбы

Приспособление для нарезки резьбы специально разработано для позиционирования и надежной фиксации идентичных заготовок для нарезания внутренней резьбы в просверленных в них отверстиях. Для компонентов необычной формы и неуравновешенных всегда потребуется использование таких приспособлений, особенно когда операция нарезания резьбы должна выполняться многократно в массовом масштабе на таких компонентах.

Дуплексные приспособления

Это название приспособления, которое одновременно удерживает два одинаковых компонента и облегчает одновременную обработку этих компонентов на двух отдельных станциях. При этом на одной станции обрабатывается одна заготовка.

Обе операции по требованию могут быть одинаковыми или разными. После завершения обработки на обеих станциях приспособление индексируется на 180 градусов, так что первый компонент перемещается на вторую станцию для второй операции, а готовый компонент — на первую станцию.

Готовый компонент загружается сюда, заменяется новым компонентом и над ним выполняется первая операция. Цикл постоянно повторяется, что позволяет производить массовое производство компонентов с достаточно высокой скоростью.

Сварочные приспособления

Сварочные приспособления тщательно разработаны для удержания и поддержки различных свариваемых компонентов в нужных местах и предотвращения деформации сварных конструкций. Для этого установочный элемент должен быть аккуратным, зажим должен быть легким, но прочным, размещение зажимных элементов должно быть вне зоны сварки. Крепление должно быть достаточно устойчивым и жестким, чтобы выдерживать сварочные напряжения.

Для этого установочный элемент должен быть аккуратным, зажим должен быть легким, но прочным, размещение зажимных элементов должно быть вне зоны сварки. Крепление должно быть достаточно устойчивым и жестким, чтобы выдерживать сварочные напряжения.

Во многих случаях предпочтительной и широко используемой практикой является сначала сварка прихваточным швом конструкции, удерживая ее в сварочном приспособлении, а затем перенос на удерживающее приспособление для полной сварки. Это помогает значительно снизить вероятность искажения, и приспособление подвергается меньшим нагрузкам.

Сборочное приспособление

Назначение этих приспособлений состоит в том, чтобы удерживать вместе различные компоненты в их надлежащем относительном положении во время их сборки. Например, две или более стальные пластины могут быть скреплены вместе в соответствующих положениях и заклепаны.

Эти приспособления, которые используются для крепления компонентов для выполнения механических операций, известны как приспособления для механической сборки. В отличие от этого, существуют другие типы приспособлений, в которых компоненты удерживаются для соединения, например, приспособления для сварки также являются приспособлениями для сборки, но для горячего соединения.

В отличие от этого, существуют другие типы приспособлений, в которых компоненты удерживаются для соединения, например, приспособления для сварки также являются приспособлениями для сборки, но для горячего соединения.

Разница между зажимными приспособлениями и приспособлениями

Ниже приведены основные различия между зажимными приспособлениями с зажимными приспособлениями:

- Приспособление удерживает и позиционирует заготовку, но не направляет инструмент, в то время как зажимное приспособление удерживает, локализует и также как руководство инструмент.

- Приспособления имеют более тяжелую конструкцию и жестко крепятся болтами к столу станка, в то время как приспособления облегчены для более быстрой работы, а зажим со столом часто не требуется.

- Приспособления используются для закрепления деталей при фрезеровании, шлифовании, строгании или токарной обработке, тогда как кондукторы используются для удержания изделий и направления инструмента, особенно при сверлении, развертывании или нарезании резьбы.

Преимущества использования шаблонов и приспособлений в массовом производстве.

Ниже приведены преимущества приспособлений и приспособлений в массовом производстве.

- Исключает разбивку, измерение и другие методы настройки перед обработкой.

- Повышает точность обработки, поскольку заготовка располагается автоматически, а инструмент направляется без ручной регулировки.

- Позволяет производить идентичные взаимозаменяемые детали. Это облегчает операцию сборки.

- Увеличивает производительность, позволяя обрабатывать несколько деталей за один установ, а в некоторых случаях несколько инструментов могут работать одновременно. Время обработки также значительно сокращается благодаря быстрой настройке и расположению работы. Скорость, подача и глубина резания при обработке могут быть увеличены за счет высокой жесткости зажима шаблонов и приспособлений.

- Снижает трудоемкость оператора и связанную с этим усталость, поскольку операции по перемещению сведены к минимуму и упрощены.

- Позволяет малоквалифицированному оператору выполнять операции по наладке инструмента и механизировать работу. Это экономит трудозатраты.

- Снижает затраты на контроль качества готовой продукции.

- Снижает общую стоимость обработки за счет полной или частичной автоматизации процессов.

Преимущества шаблонов и приспособлений

Преимущества шаблонов и приспособлений:

- Повышает точность обработки, поскольку заготовка располагается автоматически, а инструмент направляется без ручной регулировки.

- Увеличивает производительность, позволяя обрабатывать несколько деталей за один установ, а в некоторых случаях несколько инструментов могут работать одновременно.

- Время обработки также значительно сокращается благодаря быстрой установке и расположению работы.

- Скорость, подача и глубина резания при обработке могут быть увеличены за счет высокой жесткости зажима шаблонов и приспособлений.

- Позволяет производить идентичные взаимозаменяемые детали. Это облегчает операцию сборки.

- Устраняет необходимость разметки, измерения и других методов настройки перед обработкой.

- Эти устройства сокращают труд оператора и, как следствие, усталостные операции по обработке, сведены к минимуму и упрощены.

- Для выполнения операции требуется полуквалифицированный оператор, поскольку операции по настройке инструмента и работа механизированы. Это экономит трудозатраты.

- Снижает затраты на контроль качества готовой продукции.

- Снижает общую стоимость обработки за счет полной или частичной автоматизации процессов.

Applications of Jigs and Fixtures

Applications of jigs are:

- Drilling

- Reaming

- Tapping

Applications of fixtures are:

- Milling

- Grinding

- Planing

- Turning

- Shaping

Заключение

Итак, теперь мы надеемся, что развеяли все ваши сомнения относительно приспособлений и приспособлений.

У ниверсальная часть, состоящая из корпуса, привода и Других деталей, является постоянной и в соответствии со стандартами изготовляется заранее. Наладочная часть приспособления состоит из сменных наладок, которые изготовляются в соответствии с формой и размерами группы деталей, обрабатываемых в данном при-споеоблении.

У ниверсальная часть, состоящая из корпуса, привода и Других деталей, является постоянной и в соответствии со стандартами изготовляется заранее. Наладочная часть приспособления состоит из сменных наладок, которые изготовляются в соответствии с формой и размерами группы деталей, обрабатываемых в данном при-споеоблении. Для установки и закрепления заготовок на токарных и шлифовальных станках применяют кулачковые патроны. Они бывают двух-, трех- и четырехкулачковые, с ручным и механизированным приводом, самоцентрирующие с независимым перемещением кулачков. По ГОСТу 1654—71 патроны делятся на четыре класса точности: Н — нормальной, П — повышенной, В — высокой, А — особо высокой.

Для установки и закрепления заготовок на токарных и шлифовальных станках применяют кулачковые патроны. Они бывают двух-, трех- и четырехкулачковые, с ручным и механизированным приводом, самоцентрирующие с независимым перемещением кулачков. По ГОСТу 1654—71 патроны делятся на четыре класса точности: Н — нормальной, П — повышенной, В — высокой, А — особо высокой. Винт, соединенный с тягой штока пневмопривода, служит для регулирования радиального перемещения кулачков.

Винт, соединенный с тягой штока пневмопривода, служит для регулирования радиального перемещения кулачков. Его продольному перемещению препятствуют сухари, запрессованные в корпусе. При использовании этих патронов требуется много времени на установку и закрепление заготовки.

Его продольному перемещению препятствуют сухари, запрессованные в корпусе. При использовании этих патронов требуется много времени на установку и закрепление заготовки.

В инструментальных цехах используются оптические делительные головки для угловых измерений, делительных работ и угловой разметки при обработке сложных и точных деталей технологической оснастки.

В инструментальных цехах используются оптические делительные головки для угловых измерений, делительных работ и угловой разметки при обработке сложных и точных деталей технологической оснастки. Поршень со штоком и втулкой отходит вправо, усилие с лепестков цанги снимается, и заготовка освобождается.

Поршень со штоком и втулкой отходит вправо, усилие с лепестков цанги снимается, и заготовка освобождается.

После использования УСП оно разбирается на составные элементы, которые хранятся в специальных кладовых.

После использования УСП оно разбирается на составные элементы, которые хранятся в специальных кладовых. Коническая пробка вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляет деталь.

Коническая пробка вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляет деталь.

Затем, закрепив заготовку, фрезеруют две другие стороны квадрата. Опорные шпильки 6 располагают симметрично относительно оси угла

Затем, закрепив заготовку, фрезеруют две другие стороны квадрата. Опорные шпильки 6 располагают симметрично относительно оси угла Для раскрепления детали производят переключение гидропанели, чтобы масло из нижней полости гидроцилиндра перетекало в резервуар и одновременно подавалось в его верхнюю полость. При этом поршень опустится вниз под действием пружины 10 и вместе с ним опустится правый конец рычага, а левый освободит деталь.

Для раскрепления детали производят переключение гидропанели, чтобы масло из нижней полости гидроцилиндра перетекало в резервуар и одновременно подавалось в его верхнюю полость. При этом поршень опустится вниз под действием пружины 10 и вместе с ним опустится правый конец рычага, а левый освободит деталь.

Технологические комплекты режущего и вспомогательного инструмента образуют систему инструментальной оснастки станков данной группы.

Технологические комплекты режущего и вспомогательного инструмента образуют систему инструментальной оснастки станков данной группы. Уменьшение числа оригинальных деталей в приспособлениях существенно сокращает сроки и стоимость подготовки производства изделия.

Уменьшение числа оригинальных деталей в приспособлениях существенно сокращает сроки и стоимость подготовки производства изделия. Эти приспособления широко используют в единичном и серийном производстве при обработке заготовок как на универсальных станках, так и на станках с ЧПУ. Эти приспособления собирают из заранее изготовленных стандартных деталей и узлов высокой точности и износостойкости. Обычно приспособления собирают слесари 3—6-го разряда за 1—20 ч в зависимости от его сложности и размера. Чертеж приспособления не изготовляют.

Эти приспособления широко используют в единичном и серийном производстве при обработке заготовок как на универсальных станках, так и на станках с ЧПУ. Эти приспособления собирают из заранее изготовленных стандартных деталей и узлов высокой точности и износостойкости. Обычно приспособления собирают слесари 3—6-го разряда за 1—20 ч в зависимости от его сложности и размера. Чертеж приспособления не изготовляют.

Детали этих приспособлений повторно не используют.

Детали этих приспособлений повторно не используют.