Притирочная плита своими руками: виды плит, конструкция и назначение

Содержание

Притирочная плита — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

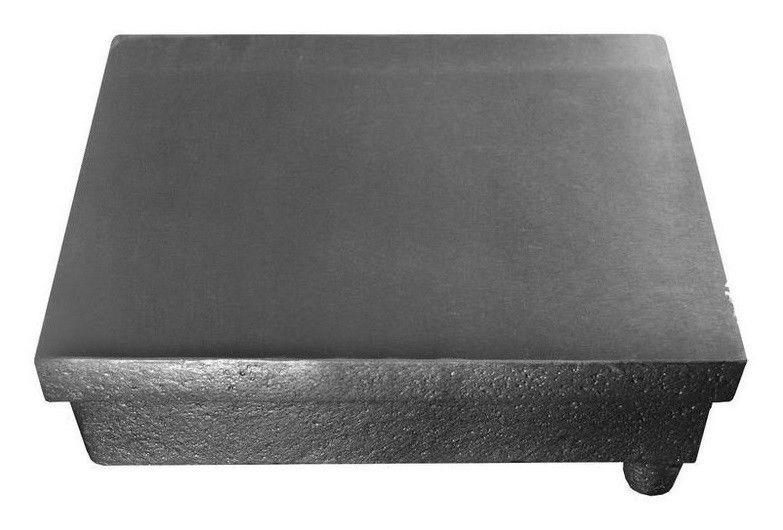

Притирочные плиты площадью примерно до 2 м2 ( крупные разметочные), а также выверочные плиты из литейного чугуна не стандартизованы.

[1]

Специальные притирочные плиты имеют размеры и форму, в зависимости от формы притираемых деталей, — прямоугольную, квадратную, круглую и пр. Стеклянные плиты делают из специального стекла размером 600 X 1000 X 60, 600 X 600 X 40, 400 X 400 X 30 мм.

[2]

Чтобы притирочная плита изнашивалась равномерно, рабочий должен непрерывно передвигать деталь, создавая тем самым новые траектории движения. Такой способ притирки себя вполне оправдывает и возможен в условиях, когда производится ручная притирка при плоских поверхностях притира и плиты. При конических поверхностях характер движений при притирке должен быть вращательным, возвратно-поворотным, или возвратно-поворотным с поступательным перемещением по окружности другой детали.

[3]

Материал притирочных плит должен быть проверен на качество шаржировки и подобран так, чтобы абразивные зерна удерживались на поверхности плиты.

[4]

Материал притирочных плит должен быть проверен на качество шаржировки и подобран так.

[5]

Для каждой притирочной плиты применяется порошок только одного размера. После каждого порошка производится тщательная промывка деталей в трех ваннах в бензине Б-70. Окончательная притирка производится на чугунной плите без абразива, со слабой смазкой керосином. Поверхность обработанных деталей контролируется под микроскопом. При наложении пластины на контролируемую поверхность ( чистота обработки должна быть не ниже VlO) возникают интерференционные кольца Ньютона, окрашенные при освещении дневным цветом в радужные цвета. Каждое кольцо соответствует отклонению от плоскостности it 0 3 мкм.

[6]

Двухшпиндельный фрикционный притирочный станок.

[7] |

Для установки притирочной плиты на верхнем конце червячного колеса выполнен квадрат. На плоскость притира устанавливаются детали, подлежащие притирке. В свободном состоянии деталь удерживается на месте с помощью дуги.

[8]

Для смывания с притирочных плит абразивного порошка керосином или эмульсией служит поворачивающаяся на горизонтальной оси трубка ( см. фиг.

[9]

| Схема приложения сил при доводке.| Положение центра тяжести детали при доводке.

[10] |

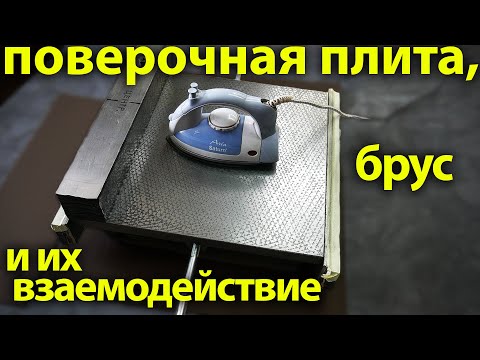

Брусок помещают на притирочную плиту, прижимают к нему деталь и совместно их доводят.

[11]

Для этого используют притирочную плиту без притирочной пасты.

[12]

Для этого используют притирочную плиту без притирочной пасты.

[13]

Оборудование и приспособления: притирочные плиты; шаржиры; притиры цилиндрические; притиры разных размеров и профилей; призмы; кубики; конические втулки и пробки; шаблоны криволинейные.

[14]

Брусок / помещают на притирочную плиту 2, прижимают к нему обрабатываемую деталь 3 и доводят их вместе.

[15]

Страницы:

1

2

3

4

Притирка – доводка поверхности металла: притиры, станки

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Технические характеристики.

В ходе притирки, наносится мелкозернистый абразивный порошок, для того чтобы снять с детали, которая обрабатывается, тонкий слой метала. Этим может служить наждак, электрокорунд, алмазная пыль. Для того, чтобы материалы удерживались — во время работы они смазываются керосином или скипидаром. Его комбинируют со специальной жидкостью — смазкой или пастой (окись алюминия или хрома, крокус, венскую известь).

Этим может служить наждак, электрокорунд, алмазная пыль. Для того, чтобы материалы удерживались — во время работы они смазываются керосином или скипидаром. Его комбинируют со специальной жидкостью — смазкой или пастой (окись алюминия или хрома, крокус, венскую известь).

Выполняется это действие притирами, которые изготавливаются с разного материала: серого чугуна, стали мелких сортов, бронзы, меди, свинца, дерева и других материалов. Главное, чтобы они были достаточно твердые. К примеру, если требуется особо точная доводка — притирать придётся стеклом, а стальные предназначены для тонких и длинных деталей. Самые распространенные притирочные плиты делаются из чугуна, твёрдость которых HB 190-230. На притирку оставляется припуск примерно 0.005-0.02 мм.

Существуют инструменты для выполнения чистовой и черновой операции. В конструкции притиры для черновой операции, в отличии от чистовых, сделаны отверстия куда заливается паста, и отдельное – для отходов после обработки. Формы этой детали могут быть самые разнообразные: вал, диск, плита, кольцо. Для плоских деталей используется плоская, для цилиндрических – круглая притира. Различают вертикальные и горизонтальные машины для притирки. Первые служат для обработки наружных, вторые – для наружных и внутренних поверхностей.

Для плоских деталей используется плоская, для цилиндрических – круглая притира. Различают вертикальные и горизонтальные машины для притирки. Первые служат для обработки наружных, вторые – для наружных и внутренних поверхностей.

Если требуется обработать отверстие – применяются специальные притиры. Они имеют вид втулки, которая надевается на отправку.

Стоит заметить, что доводочный инструмент бывает с притирами, которые регулируются, и не регулируются. В первом случае имеется разрезная рубашка, внутренний конус и раздвижное устройство, за счёт которых, когда перемещается конус — инструмент увеличивается в диаметре.

Такие станки позволяют обработать как разнообразные внешние, внутренние и плоские поверхности, так же и шейки коленчатых валов, кулаки распределительных валов, кольцевые меры зубчатые колеса и т.п.Совет. То, что притирочные станки во многом помогают работе слесарю – не означает что без навыков можно ими пользоваться. Данные инструменты имеют свои особенности. Необходимо пройти обучение и практику, чтобы по назначению его эксплуатировать.

Необходимо пройти обучение и практику, чтобы по назначению его эксплуатировать.

Эти станки бывают универсальными и специального назначения. К примеру, универсальный притирочной станок 3816 служит для обработки плоских и цилиндрических поверхностей. А ко второму относится модель 3893. Он имеет один шпиндель, для плоского притира.

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

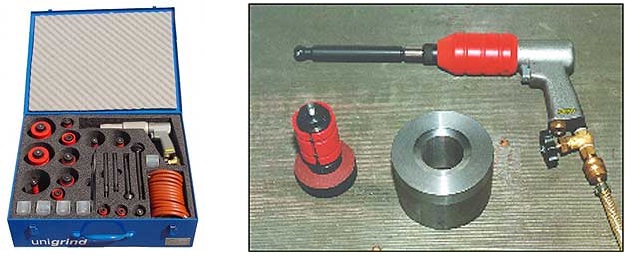

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Доводка арматуры: клапанов и задвижек.

Для притирки клапан крепится к столу станка. Подается шпиндель и притирочная плита, исполняет возвратно-поступательную подвижку. Доводит поверхность детали абразивным методом.Притирочными материалами при доводке клапана используются порошки корунда, карборунда и пасты. Смазывается моторным маслом.

В паровых вентилях и обратных клапанах притирают золотники к гнездам седла. Что бы проверить плотность притирки кран и пробка вытирается, по длине пробки проводится долевая черта. Потом вставляется пробка в пройму крана и проворачивается в разные стороны.

Шлифовка задвижки.

Сложным процессом будет притирка уплотнительных поверхностей. Притираемую деталь необходимо довести до светлого матового цвета. Делается это как вручную, так и механически. В первом случае притир медленно вращается по уплотнительной поверхности задвижки 6-7 раз вправо, влево на 90. По завершению работы деталь, промывается бензином и протирается.

По завершению работы деталь, промывается бензином и протирается.

Во втором случае используются притирочные станки, производительнее за счёт возвратно-вращательного движения притира. Одновременно качается шпиндель задвижки, и в уплотнительных стенках корпуса поворачивается затвора. Это происходит механически. Такой механизм приспособлен обрабатывать несколько деталей одновременно. В пасту для данной машины вводится электрокорунд или карбид.

Ныне актуальные и качественнее станки производит компания DMLieferant, которая работает с успешным бредом LAPMASTER WOLTERS, бывшая Peterr Wolters GmbH (Германия).

Модель LAPMASTER 15 – притирочная машина, которая устанавливается на стенде. Предназначен для работы с плоскими поверхностями, гарантируя высокие уровень чистоты поверхности. Данная конструкция создана на основе модели LAPMASTER 12, улучивши ее в станок встроен притирочная пластина и большие установочные кольца.

Модель LAPMASTET 20 – настольный станок предназначен для доводки, полировки, притирки малых и больших деталей. Диаметр притирочной плиты 508 мм. За счёт небольшого размера, и универсальности, он популярный среди мастерских, цехов, лабораторий.

Диаметр притирочной плиты 508 мм. За счёт небольшого размера, и универсальности, он популярный среди мастерских, цехов, лабораторий.

Модель LAPMASTET 24 – это напольный станок для инженерных мастерских, который выполняет доводку и полировку ровных поверхностей. Диаметр притирочной плиты 610 мм. Назначение этого механизма – работа в тяжёлых условиях

Особенности профессионального оборудования

Притирка на притирочном станке имеет массу преимуществ перед механической обработкой. Его использование позволяет:

- достичь высокого качества обработки;

- увеличить объемы производства;

- упростить работу сотрудникам;

- производить работы любой сложности благодаря наличию широкого ассортимента инструмента и оснастки.

Современные модели обладают достаточно компактными габаритами. Их можно перемещать и устанавливать в нужном месте. Притирочный станок оснащается мощным электроприводом и надежной системой крепления деталей. Благодаря этому шлифовка производится на высшем уровне и с соблюдением техники безопасности. В качестве притира могут служить разные материалы – сталь, медь, чугун, стекло. Последний вариант используется исключительно для шлифовки, где требуется особая точность. Притиры могут быть различной формы регулируемые и нерегулируемые.

В качестве притира могут служить разные материалы – сталь, медь, чугун, стекло. Последний вариант используется исключительно для шлифовки, где требуется особая точность. Притиры могут быть различной формы регулируемые и нерегулируемые.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Наши преимущества

- Мы являемся официальным представителем компании EFCO в России и продаем оборудование по ценам производителя.

- Мы производим оборудование в стандартной комплектации и под конкретный заказ: различных размеров или расширенного функционала по параметрам заказчика.

- Станки EFCO — это оборудование из Германии наивысшего качества, станки при грамотном техобслуживании работают по 20-30 лет.

- Мы поставляем запасные части и расходные материалы, а также оказываем техническое обслуживание всех проданных станков, по заказу научим ваших сотрудников работе со станками, осуществим шеф-монтаж и пуско-наладку.

основы притирочной пластины | Главная Модель Форум машинистов двигателей

петерта

Известный член

#1

До сих пор для отделки квартир я был любителем влажной-сухой бумаги, прикрепленной к стеклянной пластине. Я больше гуглил пластины для притирки из любопытства, плюс я все равно скоро получу несколько притирочных компаундов для испытаний и экспериментов с моими цилиндрами.

Я думаю, что понимаю основы — чугун предпочтительнее, потому что он инертен + может быть обработан + повторно обработан + имеет тип поверхности, который принимает притирочный состав + рельефные канавки могут быть обработаны и т. д. Вот небольшой пример, возможно, предназначенный для деревообрабатывающий мир.

http://www.leevalley.com/en/wood/page.aspx?cat=1,43072&p=59752

Что я не понимаю, так это:

— зачем относительно глубокие канавки? Я думаю, что после нескольких циклов притирки 99% суспензии будет просто оставаться в желобе, а не на плоских участках, где происходит резание? Может быть, есть принцип всасывания с заготовкой, когда шлам высасывается и снова вводится в верхние плоскости? Если бы на пластине не было канавок, разве излишки компаунда не были бы просто сброшены со стороны зоны движения?

— когда поставщики говорят о притирочных смесях на масляной/нефтяной основе, будь то предварительная смесь или добавление масла в сухую крошку, я могу визуализировать очистку и повторную заправку растворителем на нефтяной основе, и все готово. Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

— Я также слышал, что алмазная смесь является своего рода специализированной, и будьте осторожны, потому что она настолько твердая и острая, что может застрять как в колене, так и в детали, даже если они оба стальные и их нелегко удалить. Я читал, где требуются ультразвуковые очистители. Так что алмаз не подходит для притирочной пластины CI?

— поскольку со временем пластина (базовое качество 0,001 дюйма) изнашивалась и превращалась в тарелку или волнистую поверхность, мог ли парень из домашнего магазина когда-либо надеяться восстановить ее до хорошего первоначального состояния самостоятельно? притирочная пластина? Я слышал, что вы должны прикатывать ее. Я могу понять этот механизм для более мягкого притирочного инструмента, такого как латунь или медь, но какой ролик можно ожидать, чтобы «вдавить» его в твердый CI?

— если вы притерли себе красивую плоскую поверхность A, теперь вам просто нужна притертая квадратная поверхность B, есть ли что-то вроде «забора» или точки отсчета, которую можно прикрепить? Выходит ли это за рамки притирочной пластины?

Когси

Известный член

#2

goldstar31 сказал:

Не читая твоего поста

…»снип»…

Может ты меня просветишь.

Нажмите, чтобы развернуть…

Вся информация есть в его посте — том, который вы не удосужились прочитать. Ему нужна информация о тонкостях использования и понимания притирочной пластины, а не ее создания.

голдстар31

Известный член

#3

Когси сказал:

Вся информация есть в его посте — том, который вы не удосужились прочитать.

Ему нужна информация о тонкостях использования и понимания притирочной пластины, а не ее создания.

Нажмите, чтобы развернуть…

ОК-удалено!

У тебя есть время критиковать. Так ?

Норман

деверетт

деверетт

#4

Интересные вопросы, Петерта.

Мне давно подарили две притирочные пластины — прямоугольную от Brown & Sharpe с канавками и круглую без канавок, которую использовали подрядчики на нефтяной вышке, на которой я работал, для притирочных клапанов (I вроде вспомнил).

Я никогда не использовал прямоугольную, потому что разделяю те же опасения, что и вы, по поводу глубоких канавок. Круглый, который я использую с притирочной пастой, которую мне дали вместе с ним (немного идет долгий путь!). Я не использовал его слишком много раз, но, похоже, нет никакого износа поверхности, хотя я стараюсь и используйте как можно большую часть поверхности, чтобы свести к минимуму износ.

Круглый, который я использую с притирочной пастой, которую мне дали вместе с ним (немного идет долгий путь!). Я не использовал его слишком много раз, но, похоже, нет никакого износа поверхности, хотя я стараюсь и используйте как можно большую часть поверхности, чтобы свести к минимуму износ.

Вот эскизный проект притирочного станка с использованием круглой притирочной пластины См. приложение для притирочного станка.pdf

. Это выравнивает любой износ на поверхности. Выглядит достаточно просто, но у меня более чем достаточно проектов, которые я могу завершить, не беря на себя больше ни одного в данный момент.

Дэйв

Изумрудный остров

SmithDoor

Известный участник

#5

Чугунные гири

FYI для комплекта гирь тоже прекрасно работают.

Недорогой песок для местного гранильного магазина

Дэйв

петерта сказал:

До сих пор для отделки квартир я был любителем влажной-сухой бумаги, прикрепленной к стеклянной пластине. Я больше гуглил пластины для притирки из любопытства, плюс я все равно скоро получу несколько притирочных компаундов для испытаний и экспериментов с моими цилиндрами.

Я думаю, что понимаю основы — чугун предпочтительнее, потому что он инертен + может быть обработан + повторно обработан + имеет тип поверхности, который принимает притирочный состав + рельефные канавки могут быть обработаны и т. д. Вот небольшой пример, возможно, предназначенный для деревообрабатывающий мир.

http://www.leevalley.com/en/wood/page.aspx?cat=1,43072&p=59752Что я не понимаю, так это:

— зачем относительно глубокие канавки? Я думаю, что после нескольких циклов притирки 99% суспензии будет просто оставаться в желобе, а не на плоских участках, где происходит резание? Может быть, есть принцип всасывания с заготовкой, когда шлам высасывается и снова вводится в верхние плоскости? Если бы на пластине не было канавок, разве излишки компаунда не были бы просто сброшены со стороны зоны движения?

— когда поставщики говорят о притирочных смесях на масляной/нефтяной основе, будь то предварительная смесь или добавление масла в сухую крошку, я могу визуализировать очистку и повторную заправку растворителем на нефтяной основе, и все готово.

Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

— Я также слышал, что алмазная смесь является своего рода специализированной, и будьте осторожны, потому что она настолько твердая и острая, что может застрять как в колене, так и в детали, даже если они оба стальные и их нелегко удалить. Я читал, где требуются ультразвуковые очистители. Так что алмаз не подходит для притирочной пластины CI?

— поскольку со временем пластина (базовое качество 0,001 дюйма) изнашивалась и превращалась в тарелку или волнистую поверхность, мог ли парень из домашнего магазина когда-либо надеяться восстановить ее до хорошего первоначального состояния самостоятельно? притирочная пластина? Я слышал, что вы должны прикатывать ее. Я могу понять этот механизм для более мягкого притирочного инструмента, такого как латунь или медь, но какой ролик можно ожидать, чтобы «вдавить» его в твердый CI?

— если вы притерли себе красивую плоскую поверхность A, теперь вам просто нужна притертая квадратная поверхность B, есть ли что-то вроде «забора» или точки отсчета, которую можно прикрепить? Выходит ли это за рамки притирочной пластины?

Нажмите, чтобы развернуть.

..

петерта

Известный член

#6

Хм, не знаю, как я пропустил этот веб-сайт, но некоторые лакомства, информация и частичные ответы..

http://www.americanlap.com/how_to_page.htm

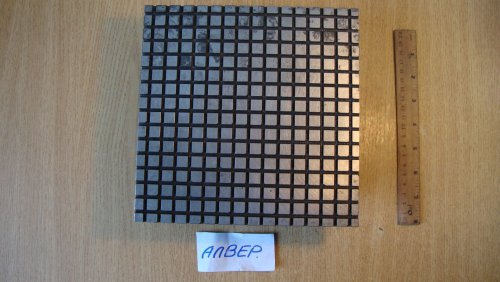

ПЛОСКАЯ ПРИТРОЙКА Плоская притирочная пластина или поворотный стол используются для притирки плоских деталей. Большинство производственных деталей притираются на станках с поворотным столом. Ручная притирка может выполняться на плоской притирочной пластине. Эти пластины обычно имеют прорези или канавки, обработанные на поверхности, чтобы облегчить распределение смеси и смазки. Пластины без канавок притираются намного медленнее, чем пластины с канавками.

Пластины без канавок притираются намного медленнее, чем пластины с канавками.

ОЧИСТКА

ЩЕТКА ДЛЯ РАСТВОРИТЕЛЯ — Чистка щеткой с растворителем является самой простой. Керосиновые и нейлоновые щетки хорошо разрыхляют и смывают стружку. Иногда после чистки щеткой следует чистое полоскание.

РАСТВОРИТЕЛЬНАЯ ВИБРАЦИЯ — Также доступна растворяющая вибрация, особенно если используется алмазный абразив. Вибрация разрыхлит застрявшие абразивные зерна.

Мастер69

Известный член

#7

Вот мой взгляд на притирочные пластины. Канавки предназначены для выравнивания распределения песка, что способствует равномерному съему материала. Я взял эту идею из изготовления арматурных телескопов, где вогнутые зеркала изготавливаются путем трения (притирания) двух поверхностей друг к другу. Иными словами, притирка — это путь к ровной поверхности, поскольку тенденция такова, что внешняя окружность изнашивается быстрее, чем центр. Вы часто можете видеть, как это происходит при притирке тонко обработанной поверхности, в центре часто видны следы от инструментов, которые намного длиннее, чем снаружи.

Канавки предназначены для выравнивания распределения песка, что способствует равномерному съему материала. Я взял эту идею из изготовления арматурных телескопов, где вогнутые зеркала изготавливаются путем трения (притирания) двух поверхностей друг к другу. Иными словами, притирка — это путь к ровной поверхности, поскольку тенденция такова, что внешняя окружность изнашивается быстрее, чем центр. Вы часто можете видеть, как это происходит при притирке тонко обработанной поверхности, в центре часто видны следы от инструментов, которые намного длиннее, чем снаружи.

То, что канавки делают для вас, — это возможность убрать заусенцы с центра притирочной детали для выравнивания износа. Изготовление зеркал — это прекрасное искусство, и они делают несколько кругов для своих зеркал для телескопов ручной работы. Все эти лапландцы имеют тщательно продуманную канавку, вырезанную на поверхности коленей. Очевидно, что оптические работы выполняются с более высокой степенью отделки, чем большинство металлообработок. Техника оказывает огромное влияние на качество поверхностей, получаемых при зеркальном шлифовании.

Техника оказывает огромное влияние на качество поверхностей, получаемых при зеркальном шлифовании.

На боковой заметке пути сплющены зачисткой, а не притиркой. Я действительно не рассматриваю притирку как способ получить плоскую поверхность, а скорее как способ отполировать то, что уже является плоской поверхностью. Действительно плохая техника притирки может отрицательно сказаться на плоскостности притирочной детали.

В любом случае, как я понимаю канавки, они действительно нужны для выравнивания износа.

bb218

Известный член

#8

Я думаю, что причина того, что канавки в пластине настолько глубоки, заключается в том, что вы можете восстановить поверхность пластины без повторного вырезания канавок. Со временем пластины изнашиваются посередине и требуют повторной шлифовки плоскошлифовальной машиной.

Со временем пластины изнашиваются посередине и требуют повторной шлифовки плоскошлифовальной машиной.

Плоские притирочные пластины предназначены для плоской притирки деталей. Вам нужно притирать в форме восьмерки, чтобы поверхность оставалась ровной. Я использовал как показанную ротационную притирку, так и ручную притирку. Вращающиеся круги вращают детали по мере того, как вращается стол. У меня есть притертые вручную чашки инжектора, плоские с точностью до 2 световых полос, чтобы проверить их, вам нужно отполировать поверхность специальным ультратонким камнем или майларовой бумагой, а затем проверить с помощью кварцевой оптической пластины.

Майк

Камень Naniwa 12000K и притирочная пластина DMT-325C — скрипучий нижний кронштейн

30 ноября

Обзор: Naniwa 12,000K Stone и притирочная пластина DMT-325C

CJ Rudy

Обзор

(2017) Добро пожаловать в конец ноября без бритья, сбор средств для борьбы с раком, когда мужчины жертвуют деньги, сэкономленные на средствах для бритья, на благотворительность. Поскольку велосипедный мир (хотя и за некоторыми исключениями) более терпимо относится к пятичасовой тени и далее, эта статья о бритье может быть полезна тем, кто хочет сгладить морщины на лице и вернуться к жизни без щетины. . Хотя выходные быстро приближаются, это может быть что-то, что нужно приберечь для воскресенья, чтобы воспользоваться фланелью для лица во время поездок в холодные выходные.

Поскольку велосипедный мир (хотя и за некоторыми исключениями) более терпимо относится к пятичасовой тени и далее, эта статья о бритье может быть полезна тем, кто хочет сгладить морщины на лице и вернуться к жизни без щетины. . Хотя выходные быстро приближаются, это может быть что-то, что нужно приберечь для воскресенья, чтобы воспользоваться фланелью для лица во время поездок в холодные выходные.

Давайте представим, что вы какое-то время не обслуживали опасную бритву. В предыдущей статье мы обсуждали важность наличия кожаного ремня, чтобы держать лезвие острым. Мы также добавили преимущества покрытия льняной стороны ремня оксидом хрома. Процесс предварительного бритья выглядит примерно так: двадцать кругов на ремне из пасты, двадцать пять кругов на чистой льняной стороне и пятьдесят кругов на коже. Но, несмотря на все эти усилия, в какой-то момент вам придется стать более агрессивным с бритвой. Выравнивание не предотвращает притупление.

Далее следует урок решительности. Можно было отправить бритву в Portland Razor Company и получить профессиональную заточку и полировку за впечатляющие двадцать долларов. Единственным недостатком этого процесса является отсутствие вашей опасной бритвы для заклинания. Мы подчеркнули экономические аспекты влажного бритья опасной бритвой, поэтому предположим, что в доме есть только одна бритва. Прекрасная альтернатива возврату к патронам — шаветта, особенно от Дредноута за двадцать баксов.

Можно было отправить бритву в Portland Razor Company и получить профессиональную заточку и полировку за впечатляющие двадцать долларов. Единственным недостатком этого процесса является отсутствие вашей опасной бритвы для заклинания. Мы подчеркнули экономические аспекты влажного бритья опасной бритвой, поэтому предположим, что в доме есть только одна бритва. Прекрасная альтернатива возврату к патронам — шаветта, особенно от Дредноута за двадцать баксов.

Можно купить камни и научиться делать это самостоятельно.

В первой и второй частях нашей статьи о влажном бритье мы говорили о том, что хобби может выйти из-под контроля. Все началось с любопытства в простоте. Пришла опасная бритва, исчезли пух на лице и, несомненно, небольшое донорство крови. Следующим любопытством стало выглядеть круто с пушистой кистью и пухлым облаком крема для бритья. «Я остановлюсь на этом», — возможно, подумали вы, только чтобы оказаться на другом сайте крема для бритья, готовом подтвердить покупку. Затем последовал строп, а также лосьон после бритья, полотенца для бритья, кровоостанавливающий карандаш и настенное зеркало для бритья. Теперь вам кажется, что опасная бритва вырывает волосы с вашего лица, а не отрезает их. Пора освежить лезвие. Вот три продукта, которые помогут вам в этом.

Затем последовал строп, а также лосьон после бритья, полотенца для бритья, кровоостанавливающий карандаш и настенное зеркало для бритья. Теперь вам кажется, что опасная бритва вырывает волосы с вашего лица, а не отрезает их. Пора освежить лезвие. Вот три продукта, которые помогут вам в этом.

Naniwa 12 000-Grit Super Stone (90 долларов США)

Мы начнем с чего-то похожего на керамику. Недавно был разработан суперкамень Naniwa с зернистостью 12K. Это синтетический суперкамень, у которого больше нет основы (мы коснемся этого позже). Этот камень чрезвычайно плотный из-за связывания смолы и выглядит как цельный лист блестящей глины. Еще одно обновление камня заключается в том, что его больше не нужно замачивать перед использованием. Теперь все, что нужно сделать, это распылить на поверхность, чтобы образовалась небольшая лужа, и можно начинать быстрые поездки. Поскольку камень 12К является вершиной пирамиды для заточки, необходимо несколько кругов. Большинство экспертов рекомендуют от десяти до двадцати кругов, чтобы получить недостающее преимущество.

Большинство экспертов рекомендуют от десяти до двадцати кругов, чтобы получить недостающее преимущество.

Поскольку это лучший из камней Нанивы, он также и самый дорогой. Чем выше зернистость, тем выше цена. Имея на рынке множество вариантов отделки камней, Naniwa пользуется большой популярностью из-за своей консистенции. Поскольку это не натуральный камень, он производится с прицелом на консистенцию. С натуральными камнями трудно работать, и в основном это предмет гордости для тех, кто их использует. Но действительно, зачем усложнять работу? Поскольку вы читаете эту часть статьи, предполагается, что вы исследуете свой первый камень. Последовательность может построить доверие. Еще один вариант — попробовать свои силы в заточке, прежде чем отправить ее по почте в Portland Razor Company для профессиональной заточки. Если вам позвонят и скажут: «Это уже круто», знайте, вы проделали достойную работу. Используйте несколько заслуживающих доверия видео на YouTube, чтобы получить советы от известных экспертов, прежде чем начать.

Держатель точильного камня Naniwa (20 долларов США)

Раньше камни Naniwa поставлялись со встроенным пластиковым держателем. Проблема заключалась в том, что если одна из ножек оторвалась, что тогда? Самая дешевая часть камня теперь делала его почти невозможным для использования. Эту проблему решил держатель для точилок Naniwa.

Очень прост в использовании. Возьмите вышеупомянутый камень Naniwa 12K и поместите его между резиновыми держателями. Отрегулируйте средний резиновый держатель под центром вашего камня. Используя два хромированных винта, затяните держатели, пока камень не зафиксируется на месте. Держатель камня может вместить камень длиной от 6,5 до 8,5 дюймов. Это простой аксессуар, который необходимо приобрести вместе с любым точильным камнем. На рынке есть и другие варианты, например, тот, который может перекрывать раковину, но этот самый простой. Опять же, лучше просто.

DMT D8C 325 Алмазный притирочный камень (65 долларов США)

Как ни странно, в этом простом мире есть небольшая путаница. Перед использованием шлифовального круга Naniwa 12K его необходимо отшлифовать или натереть камнем. Поэтому нужно купить еще один камень , чтобы сгладить первый. Но есть и положительная сторона владения алмазным камнем DMT D8C 325.

Перед использованием шлифовального круга Naniwa 12K его необходимо отшлифовать или натереть камнем. Поэтому нужно купить еще один камень , чтобы сгладить первый. Но есть и положительная сторона владения алмазным камнем DMT D8C 325.

Первым делом нужно взять камень Naniwa 12K и нанести на его поверхность ряд карандашных отметок. Под проточной водой возьмите два камня и потрите их друг о друга с минимальным давлением. Как только следы карандаша исчезнут, камень Naniwa готов к работе. DMT также готов к работе после того, как вы очистите поверхность от остатков 12-каратного камня и отвлечетесь от заточки опасной бритвой. Это тяжелый камень, но это не самый большой притирочный камень на рынке. Из-за этого при притирке уделяйте особое внимание краям камня 12K. Я чувствую разочарование, которое может возникнуть, когда осознаешь необходимость покупать еще одну деталь только для того, чтобы сохранить бритву, гордящуюся своей простотой. На самом деле, со временем в смесь нужно будет добавлять больше камней. А пока рассмотрим второе назначение алмазной притирочной пластины DMT D8C 325.

А пока рассмотрим второе назначение алмазной притирочной пластины DMT D8C 325.

Прошло более десяти лет с тех пор, как я точил кухонные столовые приборы. Сомневаюсь, что нужно упоминать, что это слишком долго. Как у меня остались пальцы после того, как режущее лезвие соскользнуло с луковицы, я не знаю. Как только я обновил лезвие опасной бритвы, я схватил блок ножей и принялся за работу. Внезапно поварской нож снова оказался злым. Ножи для стейков действительно могли разрезать стейк. Нож для очистки овощей вернулся к своему прежнему состоянию. Этот камень только что окупил себя и идеально вписался в держатель для точилок Naniwa.

Хорошо. Вот оно: ускоренный курс по некоторым камням, необходимый для того, чтобы вернуть удовольствие от бритвы в предвкушении удаления месячной бороды, которая ползла по лицу. Мы вернемся с обзорами следующих камней, которые мы добавим в коллекцию, а также с нашим опытом работы с услугами по заточке Portland Razor Company. Мы могли бы добавить их в список праздничных подарков, или они станут отличным подарком на девятую годовщину свадьбы, поскольку керамика — это современный подарок на девятую годовщину. Как мило.

Мы могли бы добавить их в список праздничных подарков, или они станут отличным подарком на девятую годовщину свадьбы, поскольку керамика — это современный подарок на девятую годовщину. Как мило.

Вернемся к велоспорту в межсезонье.

0 лайков

СиДжей Руди

Оставить комментарий

СиДжей Руди

Пытаться не упасть; мечтая выиграть один.

@creakybottombracket

Мы только что опубликовали наш обзор шлема @oakley ARO5 на сайте creakybottombracket.com. Oakley вернулись к велосипедному оборудованию после того, как в 1975 году начали производство рукояток для BMX, выпустив три предложения шлемов. Перейдите на сайт или нажмите на ссылку в биографии, чтобы узнать больше.

—

—

—

—

#oakley #oakleybike #oakleycycling #oakleyhelmet #unubtainium #oakleyaro5 #mips #boa #xstatic #creakybottombracket #roadcycling #aeroiseverything #велоспорт #велосипедные обзоры #шлемобзор #шлем #темныйшлем #лордшлем

Привет, старый друг. Здравствуй, виски, посох, модернизированный друг.

Мы опубликуем статью о том, как вы можете поддержать @portlandrazorco, с которым пришлось столкнуться в 2020 году. Следите за ней на нашем сайте.

—

—

—

—

#portlandrazorco #straightrazor #vintagesstraightrazor #customstraightrazor #whiskeystave #razorscales #creakybottombracket #wetshave #jrtorreyrazorco #sotd #sotd💈

Мы только что опубликовали на creakybottombracket.com статью о Тур де Пайнс, созданную @kermessesport. Рассмотрите любой (или все) из четырех различных вариантов маршрута. Для тех, кто ищет событие в 2020 году, эта самостоятельная экскурсия — то, что нужно. Kermesse предоставляет подсказки, файлы GPS и инструкции по проведению мероприятий для навигации по обширным Сосновым степям Нью-Джерси.