Притирочная плита своими руками: виды плит, конструкция и назначение

Содержание

Чугунные и гранитные поверочные и разметочные плиты: свойства, назначение, комплектация

Для проверки точности обработки поверхности деталей используется специальная поверочная плита с контактной жесткостью и повышенным сопротивлением к износу. Контрольное приспособление изготавливается из пластика, полированного металла или природного камня, производство метрического приспособления осуществляется по условиям ГОСТ 10905–86 или «Рекомендациям по контролю средств измерения МИ 2007−89 для поверочных и разметочных плит».

- Назначение метрического приспособления

- Классы и размеры платформы

- Параметры метрических приборов

- Маркировка и упаковка прибора для транспортировки

- Приспособление для разметки деталей

Назначение метрического приспособления

Плита поверочная применяется для осуществления измерения точности размерных и плоскостных параметров деталей и механизмов. Приспособление часто применяется для юстировки механизмов с целью совмещения двух показателей: точность исполнения и регулировка рабочих параметров механизмов. Благодаря ровной базовой поверхности метрический прибор является установочным измерительным инструментом для деталей или механизмов.

Благодаря ровной базовой поверхности метрический прибор является установочным измерительным инструментом для деталей или механизмов.

Среди большого перечня предложений от приборостроительных компаний наиболее популярными и наиболее дорогими, стали плиты эталонные и прецизионные поверочные плиты, изготовленные из благородного металла, высоколегированных сплавов и полудрагоценного полированного камня повышенной прочности.

Основным условием проведения точных измерений является установка оборудования на ровное прочное основание (стол, тумба, верстак) в термостатированном изолированном боксе.

Классы и размеры платформы

Контрольное оборудование выпускается с разными классами точности. Для нового приспособления класс поверочной точности определяется следующими показателями:

- 000;

- 00;

- 0;

- 1;

- 2;

- 3.

К бывшим в употреблении контрольным плитам предъявляются не столь жесткие требования. За счет небольшого износа установочной поверхности поверочного оборудования допускаются отклонения в классе точности с показателем 4 или 5.

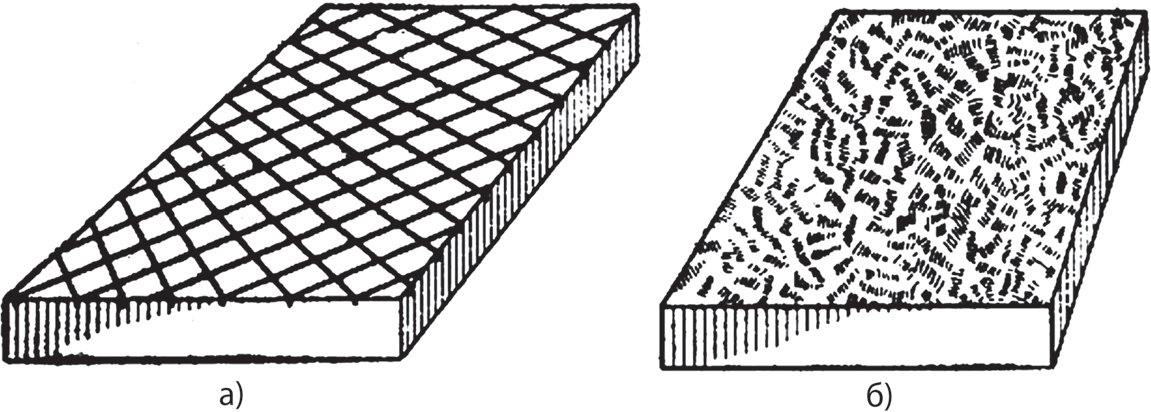

Размеры установочной платформы могут варьироваться в пределах от 250 х 250 мм до 2500 x 1600 мм. К отличительным свойствам метрического прибора относится маркировка номером исполнения 1, 2, 3, 4 и 5, определяющим метод обработки поверхности и конструкции прибора. Классы поверочной плиты определены нормами допустимых отклонений по точности обработки поверхности, степени ее шероховатости и перпендикулярности боковых элементов.

Параметры метрических приборов

Гранитная плита поверочная из твердого материала природного происхождения изготавливается из разновидностей скальной породы: диабаза и габбро с пределом сжатия не менее 264,0 МПа. По сравнению с изделиями из серого металла, гранитная матовая поверхность обладает повышенной прочностью, не отражает свет, не поддается ржавлению, не намагничивается. Вес и стоимость прибора зависит от размеров плиты и класса точности измерительной шкалы.

Вес и стоимость прибора зависит от размеров плиты и класса точности измерительной шкалы.

Плита поверочная гранитная изготавливается в следующем исполнении: без бортовых захватов; с допусками отклонений по перпендикулярности боковой поверхности по отношению к установочной плоскости; взаимной перпендикулярностью боковых поверхностей, с бортовыми захватами. В комплектацию приспособления входят:

- ручки;

- регулируемые опоры;

- крышка;

- инструкция по эксплуатации.

Каждый прибор оснащается Сертификатом соответствия европейскому стандарту качества и требованиям межгосударственного ГОСТа.

Маркировка и упаковка прибора для транспортировки

Каждая плита поверочная заводского исполнения должна иметь на боковой стороне товарный знак с информацией о заводе-изготовителе. На ярлыке также должны быть указаны:

- класс точности;

- год выпуска;

- порядковый номер;

- государственный стандарт.

В паспорт продукции должны быть внесены результаты аттестации и отображен государственный Знак качества. Все поверочные плиты должны пройти консервацию в течение двух лет.

В процессе подготовки оборудования к процессу консервации поверхность прибора необходимо закрыть щитом, само устройство помещается в деревянную, обтянутую стальной лентой, тару, выложенную гидроизоляционным материалом. Упакованная продукция может транспортироваться в крытых машинах, вагонах, контейнерах или прицепах с жесткой фиксацией страховочными ремнями.

При транспортировке платформы могут выдерживать вибрацию с частотой колебания до 120 перемещений в минуту. Для хранения оборудования рекомендуется выделить сухое отапливаемое помещение с температурой не выше +40 0С и влажностью воздуха до 80%. Основным условием для сохранения плиты в рабочем состоянии является отсутствие в воздухе примеси агрессивных газов.

Технические испытания устройства проводятся 1 раз в 3 года с внесением результата в паспорт изделия.

Приспособление для разметки деталей

При изготовлении деталей высокой точности для разметки заготовки используется плита разметочная из мелкозернистого чугуна. Нижняя сторона устройства оснащается ребрами жесткости, обеспечивающими надежное сцепление с верстаком и предохраняющими приспособление от прогиба в процессе механических нагрузок. Некоторые модели разметочного устройства могут иметь на лицевой поверхности продольные и поперечные углубления 3 мм шириной 2 мм.

Для получения точных размеров будущей детали поверхность плиты обрабатывается графитовым порошком или краской. Оттиск на заготовке получается при тесном контакте краски с поверхностью будущей детали. Полученное изображение вырезается по линии разметки с минимальным отклонением по размерам, точность исполнения детали доводится слесарными инструментами.

В комплектацию разметочной плиты для пространственной и плоскостной разметки входит домкрат, опорные подкладки, регулируемые клинья, чугунный угольник, сдвоенные клинья, призмы, кубики. Для выверки модели на поверхности приспособления используется контрольная шкала, позволяющая регулировать положение верхнего прижимного клина. После завершения разметки поверхность плиты очищается мягкой тканью, смоченной керосином или машинным маслом.

Для выверки модели на поверхности приспособления используется контрольная шкала, позволяющая регулировать положение верхнего прижимного клина. После завершения разметки поверхность плиты очищается мягкой тканью, смоченной керосином или машинным маслом.

Станки, приспособления для заточки маникюрных и парикмахерских инструментов |

ВНИМАНИЕ!!! У НАС ПЕРИОДИЧЕСКИ БЫВАЮТ СКИДКИ НА ЗАТОЧНОЕ ОБОРУДОВАНИЕ, Уточните актуальность у менеджера по т.+7-920-216-14-57(WhatsApp)

Станок ШМ-36 СУПЕРМАСТЕР с универсальным манипулятором для заточки ножей машинок, ножниц, кусачек, ножей и других инструментов. Подробности | Станок ШМ-36 МАСТАК для заточки всех парикмахерских инструментов и не только. | Станок ШМ-36 Стандарт для заточки парикмахерских и маникюрных инструментов и не только. Подробности |

Станок Ш-36У ПРОФИ для заточки ножей машинок, мясорубок и других инструментов.Подробности | Станок Ш-36 КОМФОРТ для заточки ножей машинок для стрижки, мясорубок и других инструментов. Подробности | Станок ЗАТ-36У СТАНДАРТ универсальный для заточки маникюрных, парикмахерских и других инструментов. Подробности. |

Станок ЗАТ-36УМ универсальный для заточки маникюрных, парикмахерских и других инструментов. Подробности | Станок точильный ТХ-36 для заточки ножниц, ножей и других инструментов.Подробности | Стенд диагностический ДС-36 Микрон Подробности |

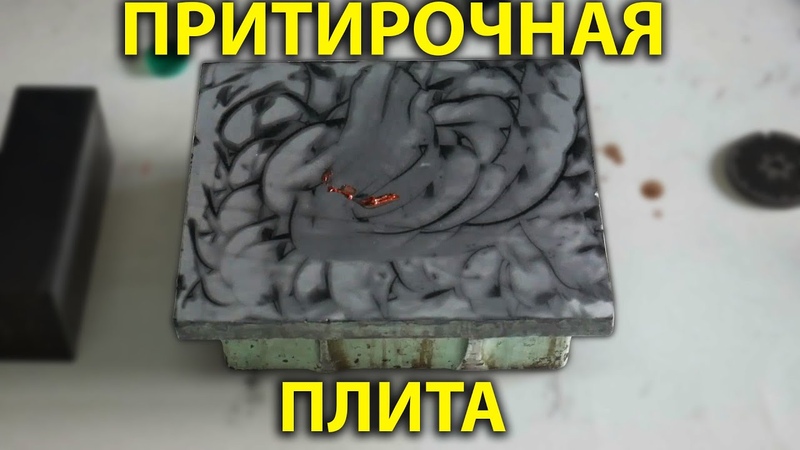

Комплект для заточки парикмахерских ножниц, ножей КЗН-36 Самоделкин Подробности. | Плита чугунная притирочная для доводки ножей машинок и других работ. | Манипулятор для заточки ножей на точиле. Подробности |

Камень водный доводочный для ножниц и других инструментов. Подробности. | Приспособление для устранения люфта в суставе маникюрных кусачек.Подробности | Планшайба для заточки ножей машинок для стрижки, мясорубок и других инструментов. Подробности |

Манипулятор трехколенный для заточки парикмахерских ножниц и других инструментов. Подробности | Брусок алмазный доводочный для маникюрных кусачек и других работ. Подробности | Манипулятор для заточки маникюрных кусачек, ножниц, ножей на горизонтальной планшайбе. Подробности |

Заготовки маникюрных кусачек типа Бишкек(болванки). Подробности | Приспособление для быстрого устранения тугого хода маникюрных кусачек. Подробности | Абразивный порошок карбида кремния для заточки ножей машинок и других инструментов. |

ЦЕНЫ НА ЗАТОЧНОЕ ОБОРУДОВАНИЕ И ИНСТРУМЕНТЫ Master SharP.

Почему выбирают заточное оборудование и обучение Master SharP?

основы притирочной пластины | Главная Модель Форум машинистов двигателей

петерта

Известный член

#1

До сих пор для отделки квартир я был любителем влажной-сухой бумаги, прикрепленной к стеклянной пластине. Я больше гуглил пластины для притирки из любопытства, плюс я все равно скоро получу несколько притирочных составов для испытаний и экспериментов с цилиндром.

Я больше гуглил пластины для притирки из любопытства, плюс я все равно скоро получу несколько притирочных составов для испытаний и экспериментов с цилиндром.

Я думаю, что понимаю основы — чугун предпочтительнее, потому что он инертен + может быть обработан + повторно обработан + имеет тип поверхности, который принимает притирочный состав + рельефные канавки могут быть обработаны и т. д. Вот небольшой пример, возможно, предназначенный для деревообрабатывающий мир.

http://www.leevalley.com/en/wood/page.aspx?cat=1,43072&p=59752

Что я не понимаю, так это:

— зачем относительно глубокие канавки? Я думаю, что после нескольких циклов притирки 99% суспензии будет просто оставаться в желобе, а не на плоских участках, где происходит резание? Может быть, есть принцип всасывания с заготовкой, когда шлам высасывается и снова вводится в верхние плоскости? Если бы на пластине не было канавок, разве излишки компаунда не были бы просто сброшены со стороны зоны движения?

— когда поставщики говорят о притирочных смесях на масляной/нефтяной основе, будь то предварительная смесь или добавление масла в сухую крошку, я могу визуализировать очистку и повторную заправку растворителем на нефтяной основе, и все готово. Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

— Я также слышал, что алмазная смесь является своего рода специализированной, и будьте осторожны, потому что она настолько твердая и острая, что может застрять как в колене, так и в детали, даже если они оба стальные и их нелегко удалить. Я читал, где требуются ультразвуковые очистители. Так что алмаз не подходит для притирочной пластины CI?

— поскольку со временем пластина (базовое качество 0,001 дюйма) изнашивалась и превращалась в тарелку или волнистую поверхность, мог ли парень из домашнего магазина когда-нибудь надеяться восстановить ее до хорошего исходного состояния самостоятельно? притирочная пластина? Я слышал, что вы должны прикатывать ее. Я могу понять этот механизм для более мягкого притирочного инструмента, такого как латунь или медь, но какой ролик можно ожидать, чтобы «вдавить» его в твердый CI?

— если вы притерли себе красивую плоскую поверхность A, теперь вам просто нужна притертая квадратная поверхность B, есть ли что-то вроде «забора» или точки отсчета, которую можно прикрепить? Выходит ли это за рамки притирочной пластины?

Когси

Известный член

#2

goldstar31 сказал:

Не читая твоего поста

…»снип»…

Может ты меня просветишь.

Нажмите, чтобы развернуть…

Вся информация есть в его посте — том, который вы не удосужились прочитать. Ему нужна информация о тонкостях использования и понимания притирочной пластины, а не ее создания.

голдстар31

Известный член

#3

Когси сказал:

Вся информация есть в его посте — том, который вы не удосужились прочитать.

Ему нужна информация о тонкостях использования и понимания притирочной пластины, а не ее создания.

Нажмите, чтобы развернуть…

ОК-удалено!

У тебя есть время критиковать. Так ?

Норман

деверетт

деверетт

#4

Интересные вопросы, Петерта.

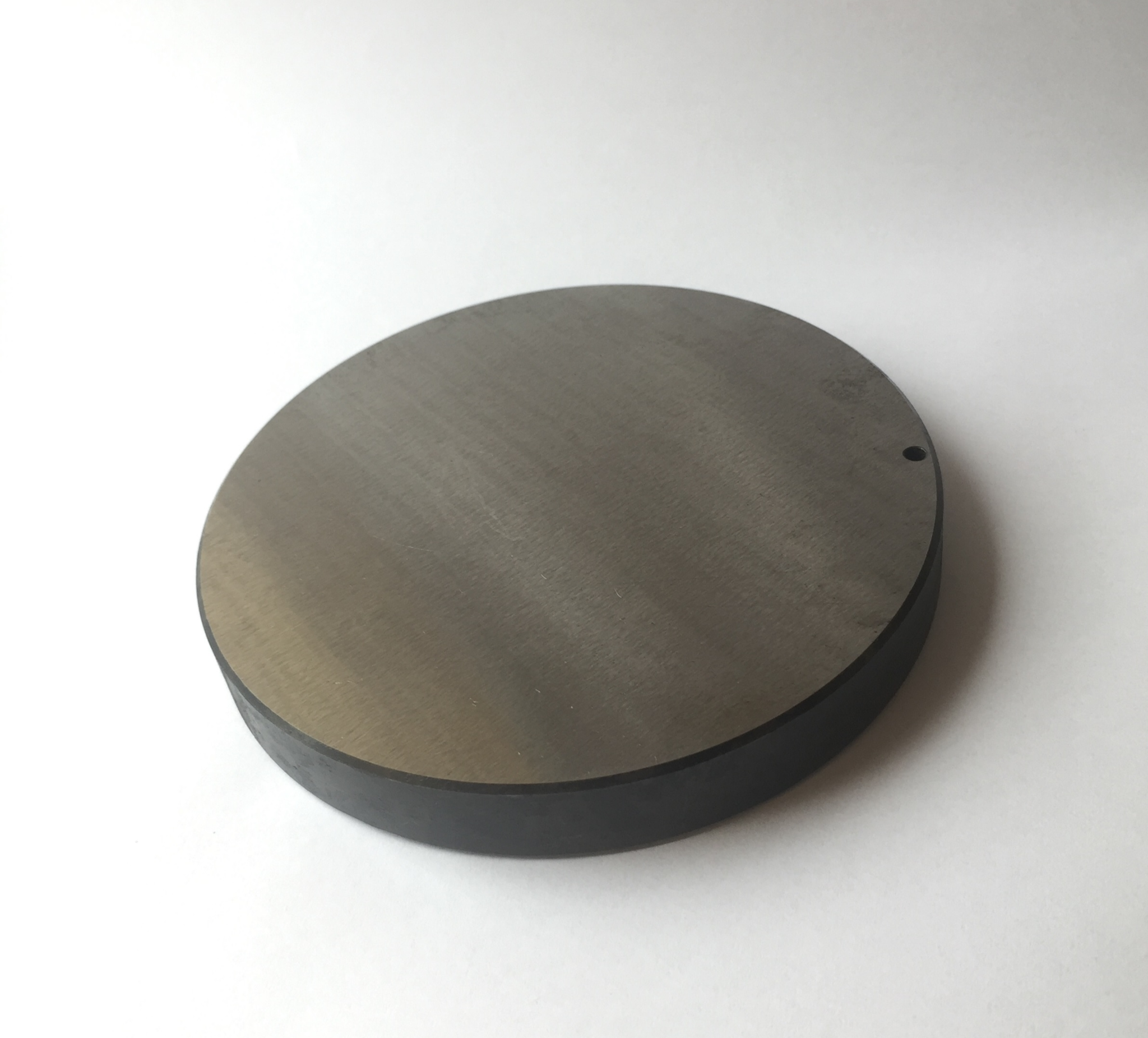

Мне давно подарили две притирочные пластины — прямоугольную от Brown & Sharpe с канавками и круглую без канавок, которую использовали подрядчики на нефтяной вышке, на которой я работал, для притирочных клапанов (I вроде вспомнил).

Я никогда не использовал прямоугольную, потому что разделяю те же опасения, что и вы, по поводу глубоких канавок. Круглый, который я использую с притирочной пастой, которую мне дали вместе с ним (немного идет долгий путь!). Я не использовал его слишком много раз, но, похоже, нет никакого износа поверхности, хотя я стараюсь и используйте как можно большую часть поверхности, чтобы свести к минимуму износ.

Круглый, который я использую с притирочной пастой, которую мне дали вместе с ним (немного идет долгий путь!). Я не использовал его слишком много раз, но, похоже, нет никакого износа поверхности, хотя я стараюсь и используйте как можно большую часть поверхности, чтобы свести к минимуму износ.

Вот эскизный проект притирочного станка с использованием круглой притирочной пластины См. приложение для притирочного станка.pdf

. Это выравнивает любой износ на поверхности. Выглядит достаточно просто, но у меня более чем достаточно проектов, которые я могу завершить, не беря на себя больше ни одного в данный момент.

Дэйв

Изумрудный остров

SmithDoor

Известный участник

#5

Чугунные гири

FYI для комплекта гирь тоже прекрасно работают.

Недорогой песок для местного гранильного магазина

Дэйв

петерта сказал:

До сих пор для отделки квартир я был любителем влажной-сухой бумаги, прикрепленной к стеклянной пластине. Я больше гуглил пластины для притирки из любопытства, плюс я все равно скоро получу несколько притирочных составов для испытаний и экспериментов с цилиндром.

Я думаю, что понимаю основы — чугун предпочтительнее, потому что он инертен + его можно выравнивать + повторно наплавлять + он имеет тип поверхности, который принимает притирочный состав + рельефные канавки могут быть обработаны и т. д. Вот небольшой пример, возможно, предназначенный для деревообрабатывающий мир.

http://www.leevalley.com/en/wood/page.aspx?cat=1,43072&p=59752Что я не понимаю, так это:

— зачем относительно глубокие канавки? Я думаю, что после нескольких циклов притирки 99% суспензии будет просто оставаться в желобе, а не на плоских участках, где происходит резание? Может быть, есть принцип всасывания с заготовкой, когда шлам высасывается и снова вводится в верхние плоскости? Если бы на пластине не было канавок, разве излишки компаунда не были бы просто сброшены со стороны зоны движения?

— когда поставщики говорят о притирочных смесях на масляной/нефтяной основе, будь то предварительная смесь или добавление масла в сухую крошку, я могу визуализировать очистку и повторную заправку растворителем на нефтяной основе, и все готово.

Так является ли вода в качестве носителя шлама недопустимой для чугуна по очевидным причинам (ржавчина)? Может быть, притирка на водной основе подходит, например, только для стеклянных пластин и керамики?

— Я также слышал, что алмазная смесь является своего рода специализированной, и будьте осторожны, потому что она настолько твердая и острая, что может застрять как в колене, так и в детали, даже если они оба стальные и их нелегко удалить. Я читал, где требуются ультразвуковые очистители. Так что алмаз не подходит для притирочной пластины CI?

— поскольку со временем пластина (базовое качество 0,001 дюйма) изнашивалась и превращалась в тарелку или волнистую поверхность, мог ли парень из домашнего магазина когда-либо надеяться восстановить ее до хорошего первоначального состояния самостоятельно? притирочная пластина? Я слышал, что вы должны прикатывать ее. Я могу понять этот механизм для более мягкого притирочного инструмента, такого как латунь или медь, но какой ролик можно ожидать, чтобы «вдавить» его в твердый CI?

— если вы притерли себе красивую плоскую поверхность A, теперь вам просто нужна притертая квадратная поверхность B, есть ли что-то вроде «забора» или точки отсчета, которую можно прикрепить? Выходит ли это за рамки притирочной пластины?

Нажмите, чтобы развернуть.

..

петерта

Известный член

#6

Хм, не знаю, как я пропустил этот веб-сайт, но некоторые лакомства, информация и частичные ответы..

http://www.americanlap.com/how_to_page.htm

ПЛОСКАЯ ПРИТРОЙКА Плоская притирочная пластина или поворотный стол используются для притирки плоских деталей. Большинство производственных деталей притираются на станках с поворотным столом. Ручная притирка может выполняться на плоской притирочной пластине. Эти пластины обычно имеют прорези или канавки, обработанные на поверхности, чтобы облегчить распределение смеси и смазки. Пластины без канавок притираются намного медленнее, чем пластины с канавками.

Пластины без канавок притираются намного медленнее, чем пластины с канавками.

ОЧИСТКА

ЩЕТКА ДЛЯ РАСТВОРИТЕЛЯ — Чистка щеткой с растворителем является самой простой. Керосиновые и нейлоновые щетки хорошо разрыхляют и смывают стружку. Иногда после чистки щеткой следует чистое полоскание.

РАСТВОРИТЕЛЬНАЯ ВИБРАЦИЯ — Также доступна растворяющая вибрация, особенно если используется алмазный абразив. Вибрация разрыхлит застрявшие абразивные зерна.

Мастер69

Известный член

#7

Вот мой взгляд на притирочные пластины. Канавки предназначены для выравнивания распределения песка, что способствует равномерному удалению материала. Я взял эту идею из изготовления арматурных телескопов, где вогнутые зеркала изготавливаются путем трения (притирания) двух поверхностей друг к другу. Иными словами, притирка — это путь к плоской поверхности, поскольку тенденция такова, что внешняя окружность изнашивается быстрее, чем центр. Вы часто можете видеть, как это происходит при притирке тонко обработанной поверхности, в центре часто видны следы от инструментов, которые намного длиннее, чем снаружи.

Канавки предназначены для выравнивания распределения песка, что способствует равномерному удалению материала. Я взял эту идею из изготовления арматурных телескопов, где вогнутые зеркала изготавливаются путем трения (притирания) двух поверхностей друг к другу. Иными словами, притирка — это путь к плоской поверхности, поскольку тенденция такова, что внешняя окружность изнашивается быстрее, чем центр. Вы часто можете видеть, как это происходит при притирке тонко обработанной поверхности, в центре часто видны следы от инструментов, которые намного длиннее, чем снаружи.

То, что канавки делают для вас, — это возможность убрать заусенцы с центра притирочной детали для выравнивания износа. Изготовление зеркал — это прекрасное искусство, и они делают несколько кругов для своих зеркал для телескопов ручной работы. Все эти лапландцы имеют тщательно продуманную канавку, вырезанную на поверхности коленей. Очевидно, что оптические работы выполняются с более высокой степенью отделки, чем большинство металлообработок. Техника оказывает огромное влияние на качество поверхностей, получаемых при зеркальном шлифовании.

Техника оказывает огромное влияние на качество поверхностей, получаемых при зеркальном шлифовании.

На боковой заметке пути сплющены зачисткой, а не притиркой. Я действительно не рассматриваю притирку как способ получить плоскую поверхность, а скорее как способ отполировать то, что уже является плоской поверхностью. Действительно плохая техника притирки может отрицательно сказаться на плоскостности притирочной детали.

В любом случае, как я понимаю канавки, они действительно нужны для выравнивания износа.

bb218

Известный член

#8

Я думаю, что причина того, что канавки в пластине настолько глубоки, заключается в том, что вы можете восстановить поверхность пластины без повторного вырезания канавок. Со временем пластины изнашиваются посередине и требуют повторной шлифовки плоскошлифовальной машиной.

Со временем пластины изнашиваются посередине и требуют повторной шлифовки плоскошлифовальной машиной.

Плоские притирочные пластины предназначены для плоской притирки деталей. Вам нужно притирать в форме восьмерки, чтобы поверхность оставалась ровной. Я использовал как показанную ротационную притирку, так и ручную притирку. Вращающиеся круги вращают детали по мере того, как вращается стол. У меня есть притертые вручную чашки инжектора, плоские с точностью до 2 световых полос, чтобы проверить их, вам нужно отполировать поверхность специальным ультратонким камнем или майларовой бумагой, а затем проверить с помощью кварцевой оптической пластины.

Майк

Полное руководство по притирке в механической обработке

Притирка — это широко используемый процесс для достижения высокого уровня качества поверхности и точности в промышленном производстве. Процесс включает использование притирочной пластины, покрытой абразивными частицами, которые затем используются для удаления материала с поверхности заготовки. Эффективность и результативность процесса притирки зависят от множества факторов, включая материал притирочных пластин, абразивы и смазочные жидкости, а также относительную скорость, с которой выполняется процесс. В этой статье мы рассмотрим ключевые технологические характеристики механической притирки и предоставим обзор методов оптимизации, которые можно использовать для улучшения процесса.

Эффективность и результативность процесса притирки зависят от множества факторов, включая материал притирочных пластин, абразивы и смазочные жидкости, а также относительную скорость, с которой выполняется процесс. В этой статье мы рассмотрим ключевые технологические характеристики механической притирки и предоставим обзор методов оптимизации, которые можно использовать для улучшения процесса.

Ключевые параметры, которые следует учитывать в процессе притирки

Движение в процессе притирки: понимание типов и их влияние

Тип движения в процессе притирки имеет решающее значение для обеспечения точности обработки. Наиболее распространенным типом движения является кольцевой метод, при котором заготовки помещаются внутрь вращающегося кольца, правильно установленного между центром притирочной пластины. Этот метод позволяет контролировать степень истирания притирочной пластины и кондиционирование формы (вогнутой, выпуклой или седловидной) притирочной пластины.

Двусторонняя притирка — еще один тип движения в процессе притирки. Он одновременно притирает обе стороны заготовок, размещенных в держателях (держателях пластин), которые расположены симметрично на притирочной пластине, что позволяет заготовкам двигаться по одинаковым траекториям. Двусторонняя притирка лучше работает на более толстых заготовках, поскольку она имеет полезный эффект, сводя к минимуму отклонения по толщине и ошибки параллельности заготовок.

Он одновременно притирает обе стороны заготовок, размещенных в держателях (держателях пластин), которые расположены симметрично на притирочной пластине, что позволяет заготовкам двигаться по одинаковым траекториям. Двусторонняя притирка лучше работает на более толстых заготовках, поскольку она имеет полезный эффект, сводя к минимуму отклонения по толщине и ошибки параллельности заготовок.

Притирочная пластина

Притирочная пластина является одним из основных факторов в процессе притирки. Точность поверхности и материал притирочной пластины имеют решающее значение. Чугунные притирочные пластины состоят из твердого цементита и относительно мягкого феррита, что делает их очень удобными для притирки, поскольку они могут уменьшить неравномерность размера абразива. Композитные притирочные пластины, с другой стороны, обычно изготавливаются из смеси синтетических смол, металлических частиц и шпоночного соединения/отверждения, что обеспечивает улучшенные характеристики и долговечность по сравнению с чугунными притирочными пластинами.

Поверхность притирочной пластины также может иметь канавки, такие как поперечная насечка, концентрическая окружность и спираль. Эти канавки очень эффективны не только для искусственного создания функций, аналогичных функциям чугунной пластины, но также для удерживания и подачи притирочных растворов, удаления стружки и деконцентрации распределения давления.

Шлам для притирки

Глинозем (Al2O3) или карбид кремния (SiC) используются в качестве притирочных абразивов, поскольку оба они очень твердые и обладают эффективным режущим действием. Абразивы из оксида алюминия имеют круглую форму и обладают высокой прочностью, что затрудняет их дробление, в то время как абразивы из карбида кремния легко раздавливаются из-за их острой режущей кромки.

При прецизионной притирке часто используются алмазные суспензии, поскольку они имеют ряд преимуществ по сравнению с традиционными абразивами, такими как оксид алюминия или карбид кремния. По сравнению с обычными абразивами алмазные частицы более твердые и прочные, что приводит к более быстрому удалению материала и более качественной обработке поверхности. Их размер и форма частиц более однородны, что приводит к большей предсказуемости и согласованности результатов.

Их размер и форма частиц более однородны, что приводит к большей предсказуемости и согласованности результатов.

Алмазные суспензии представляют собой суспензии алмазных частиц в жидкой среде, обычно в масле или воде. Когда заготовка трется о нее, абразивные алмазные частицы в шламе удаляют материал с заготовки.

Средний размер абразивов пропорционален эффективности обработки и шероховатости поверхности заготовки. Как правило, абразивы постепенно уменьшаются в размерах по мере прохождения процедуры притирки. Это условие обеспечивает превосходное удаление спроецированных поверхностных топографий и поврежденных рабочих слоев, созданных в предыдущих процессах, так что можно получить заданную форму заготовок.

Реагенты притирочного раствора равномерно распределяют и смазывают абразивы, позволяя им раскатывать и отводить стружку. Масляные или водные растворы на масляной основе используются, когда необходимо удаление абразивов.0007

Условия механической притирки: понимание характеристик обработки и методов оптимизации

Характеристики обработки механической притирки

Существует несколько важных характеристик обработки, которые необходимо учитывать при выполнении механической притирки. К ним относятся скорость съема, трение при притирке, шероховатость поверхности и образование обработанно-поврежденных слоев.

К ним относятся скорость съема, трение при притирке, шероховатость поверхности и образование обработанно-поврежденных слоев.

Скорость съема

Скорость съема является критическим параметром при механической притирке и относится к количеству материала, удаляемому с поверхности заготовки в единицу времени. На скорость съема влияет несколько факторов, в том числе размер, тип и плотность используемых абразивов, а также относительная скорость (число оборотов, расстояние привода) притирочной пластины. Коэффициент удаления можно рассчитать по формуле Престона:

(Съем материала) = α x (давление обработки) x (относительная скорость) x (время обработки)

Значение параметра α в уравнении зависит от различных условий, таких как размер, тип и плотность абразивов .

Трение при притирке

Трение при притирке является еще одним важным параметром механической притирки и относится к сопротивлению, которое испытывает заготовка при движении по притирочной пластине. На уровень трения притирки влияют механические свойства заготовки. Как правило, более твердые детали имеют более высокий уровень трения. Повышение давления обработки также может привести к увеличению трения при притирке. Это связано с тем, что увеличение давления обработки приводит к увеличению количества действующих абразивов, что, в свою очередь, приводит к увеличению глубины резания абразивов. Тем не менее, как только давление обработки превышает определенный порог, действие удаления заготовки достигает предела раздавливания, и трение при обработке становится постоянным.

На уровень трения притирки влияют механические свойства заготовки. Как правило, более твердые детали имеют более высокий уровень трения. Повышение давления обработки также может привести к увеличению трения при притирке. Это связано с тем, что увеличение давления обработки приводит к увеличению количества действующих абразивов, что, в свою очередь, приводит к увеличению глубины резания абразивов. Тем не менее, как только давление обработки превышает определенный порог, действие удаления заготовки достигает предела раздавливания, и трение при обработке становится постоянным.

Шероховатость поверхности

Шероховатость поверхности является важным фактором при механической притирке, поскольку она определяет качество конечного продукта. На шероховатость поверхности влияют размер и тип используемых абразивов, давление обработки и относительная скорость притирочной пластины. Как правило, более высокое давление обработки и более низкая относительная скорость приводят к более гладкой поверхности.

Как правило, более высокое давление обработки и более низкая относительная скорость приводят к более гладкой поверхности.

Обработанные поврежденные слои

Обработанные поврежденные слои — это участки заготовки, которые были повреждены в процессе притирки. Эти слои вызваны давлением и трением, оказываемыми на заготовку во время притирки. Образование обработанно-поврежденных слоев может отрицательно сказаться на характеристиках заготовки, особенно в тех случаях, когда точность и качество поверхности имеют решающее значение.

Вот несколько ключевых рекомендаций, которые могут помочь вам в достижении желаемого результата в процессе притирки:

Для достижения желаемого результата в процессе притирки притирочная пластина должна быть мягче, чем притираемая деталь.

Абразив в компаунде должен иметь ту же твердость, что и притираемый металл, чтобы предотвратить внедрение более сильных абразивов в более мягкие материалы. Для мягких металлов следует использовать незакрепляющие или незаряжающие составы, такие как гранатовые абразивы, в то время как для более твердых металлов требуются более твердые абразивы.

Высокая скорость притирания увеличивает съем материала, но чрезмерное давление может повредить деталь.

Увеличение давления на деталь, прижатую к напуску, ускорит рез.

Зубчатые или рифленые притирочные пластины лучше всего подходят для плоских поверхностей с большими площадями и для плоских поверхностей с отверстиями. Для цилиндрической притирки рекомендуются круги без зазубрин или канавок.

Для точного измерения плоских притертых поверхностей необходима зеркальная полировка с использованием оптического плоского и монохроматического источника света.

Абразивы, смешанные с маслянистой пастой или маслянистым растворителем, дают лучшие результаты, чем использование только жидких масел и абразивов.

Алмазная паста является лучшим вариантом для притирки карбида вольфрама, в то время как абразив на основе карбида бора может шлифовать металл, но не обеспечивает такой же финишной обработки, как алмазная паста.

Серая или инееобразная поверхность может быть такой же гладкой и аккуратной, как и блестящая отделка, что не обязательно означает, что поверхность гладкая.

Полированную поверхность труднее изготовить, чем серую матовую, и на ней легче появляются царапины.

Мягкая притирочная пластина режется быстрее, чем жесткая, служит дольше и дает более блестящую поверхность. Твердый притир режет медленнее, быстрее изнашивается и дает матовую поверхность, но точность притирки выше.

Тонкие детали можно притирать параллельно, но не обязательно плоско.

Не рекомендуется одновременное использование различных типов абразивов или зернистости на одной пластине. Рекомендуется использовать отдельные пластины для черновой и чистовой обработки.

Яркость не означает плоскостность, и матовая поверхность может быть такой же гладкой и аккуратной, как и яркая.

Мелкая зернистость абразива не гарантирует чистовую отделку. Более грубые абразивы истирают и удаляют желаемое количество материала, разбивая абразивные гранулы на частицы инертного размера, которые обеспечивают желаемую отделку.

Для получения окончательной отделки следует избегать свободного абразива на пластине, а на поверхности пластины следует использовать внедренные абразивные гранулы и жидкую смазку.

Для деталей из мягких металлов, таких как латунные или бронзовые рабочие уплотнения, рекомендуется использовать абразивы без заливки.

Когда твердость по Роквеллу С превышает 64, рекомендуется использовать алмазную пасту для притирки карбида вольфрама или других металлов.

Как исправить проблемы с притирочной пластиной

Плоскостность является критически важной характеристикой в обрабатывающей промышленности, особенно при производстве высокоточных компонентов. Плоскостность поверхности определяется как степень, в которой она отклоняется от идеально плоской. Любые отклонения от плоской поверхности могут повлиять на качество производимой продукции, что приведет к увеличению затрат и снижению производительности. Поэтому очень важно поддерживать плоскостность поверхностей, используемых в производственных процессах.

Одним из основных методов поддержания плоскостности поверхностей является использование притирочных пластин. Притирочные пластины представляют собой прецизионные поверхности, которые используются для выравнивания и чистовой обработки заготовок. Эти пластины обычно изготавливаются из чугуна, и со временем их плоскостность может измениться из-за износа, что приведет к образованию вогнутых или выпуклых поверхностей. В этой статье мы рассмотрим методы, используемые для исправления вогнутых и выпуклых притирочных пластин.

Эти пластины обычно изготавливаются из чугуна, и со временем их плоскостность может измениться из-за износа, что приведет к образованию вогнутых или выпуклых поверхностей. В этой статье мы рассмотрим методы, используемые для исправления вогнутых и выпуклых притирочных пластин.

Корректировка вогнутой притирочной пластины

Исправление вогнутой притирочной пластины включает перемещение всех кондиционирующих колец наружу и запуск притирочной машины с нанесением абразивной суспензии Kemox HSR. Шлам должен быть помещен между кондиционирующими кольцами, и их вращение будет притягивать абразив к внешней части пластины Kemet. Очень важно проверять плоскостность пластины через регулярные пятиминутные интервалы до тех пор, пока не будет установлена скорость коррекции. Это связано с тем, что исправление вогнутых поверхностей может быть намного быстрее, чем исправление выпуклых поверхностей. Также возможно перейти от плоского состояния к выпуклому, поэтому очень важно внимательно следить за состоянием пластины.

Коррекция выпуклой притирочной пластины

С другой стороны, исправление выпуклых притирочных пластин включает удаление одного из кондиционирующих колец притирочной машины и размещение одного из оставшихся колец как можно ближе к центру пластины Kemet. На это кольцо следует положить груз весом от 10 до 30 кг, в зависимости от размера притирочного станка. Оставшееся кольцо или кольца следует снова расположить по направлению к центру пластины, чтобы гарантировать, что кольцо только проходит через внешний край, чтобы предотвратить образование ступеньки в процессе кондиционирования. Абразивная система станка должна быть заполнена либо суспензией оксида алюминия Kemox Kemox HSR, либо оксидом алюминия 13-25 микрон и подходящим маслом для притирки. Следует запустить притирочный станок и дать смеси капнуть на пластину Kemet.

Важно отметить, что пластины не должны становиться слишком выпуклыми, так как исправление этого состояния может занять много времени. Если пластина значительно выпуклая, может потребоваться ее обтачивание или повторная обработка.

Проблемы с параллелизмом?

Для параллельной притирки деталей убедитесь, что притирочная пластина плоская. Убедитесь, что прижимная гиря машины также плотно прилегает к пластине. Избегайте использования войлочных прокладок или грузов с нескользящей поверхностью. Для достижения наилучших результатов притирайте нечетное количество деталей, например, три, пять или семь, и используйте фиктивные детали, чтобы составить это число. Переверните детали и притрите не менее трех раз, используя только короткие циклы притирки. Регулярно проверяйте параллельность и плоскостность, а также убедитесь, что используемые специальные приспособления сбалансированы по весу.

Решение для поцарапанных компонентов

Царапины на компонентах во время притирки могут быть вызваны различными факторами. Чтобы избежать этого, убедитесь, что используется правильный тип пластин Kemet, причем Kemet Copper XP и Kemet Tin являются наиболее популярными полировальными пластинами. Используйте жидкий алмаз Kemet подходящего качества, с размерами 6 микрон и ниже, которые считаются полировальными классами. Не используйте слишком влажную тарелку. Используйте «только влажные» пластины Kemet для достижения наилучших результатов полировки. При полировке мягких материалов, таких как латунь, медь, алюминий или мягкая сталь, рассмотрите возможность двухэтапного процесса, заканчивая полировальной тканью типа ASFL-AW и жидким алмазом Kemet размером 1 или 3 микрона. Кроме того, убедитесь, что при использовании полировальной ткани используются керамические или пластмассовые кольца для кондиционирования, так как чугунные кольца могут вызвать появление царапин. Используйте полировальную машину в подходящей рабочей среде, вдали от шлифовальных и других подобных машин. Перед притиркой убедитесь, что детали чистые, и очищайте их между операциями притирки, чтобы избежать перекрестного загрязнения. Наконец, убедитесь, что детали размагничены после шлифовки.

Не используйте слишком влажную тарелку. Используйте «только влажные» пластины Kemet для достижения наилучших результатов полировки. При полировке мягких материалов, таких как латунь, медь, алюминий или мягкая сталь, рассмотрите возможность двухэтапного процесса, заканчивая полировальной тканью типа ASFL-AW и жидким алмазом Kemet размером 1 или 3 микрона. Кроме того, убедитесь, что при использовании полировальной ткани используются керамические или пластмассовые кольца для кондиционирования, так как чугунные кольца могут вызвать появление царапин. Используйте полировальную машину в подходящей рабочей среде, вдали от шлифовальных и других подобных машин. Перед притиркой убедитесь, что детали чистые, и очищайте их между операциями притирки, чтобы избежать перекрестного загрязнения. Наконец, убедитесь, что детали размагничены после шлифовки.

Как выбрать подходящую пластину Kemet и абразивный материал для притирки или полировки различных материалов

Информация, представленная ниже, предназначена исключительно в качестве руководства.

Подробности

Подробности Подробности.

Подробности. Подробности

Подробности