Профиль гиб своими руками чертежи: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

- Приспособления для изгибания металлических элементов «Улитка»

- Технология изготовления приспособления «Улитка»

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- Центр

- Изготовление приспособления

- Изготовление простейшей детали на станке

- Как гнуть профильную трубу на станке «Улитка»?

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Примеры изделий с завитками

- Заключение

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

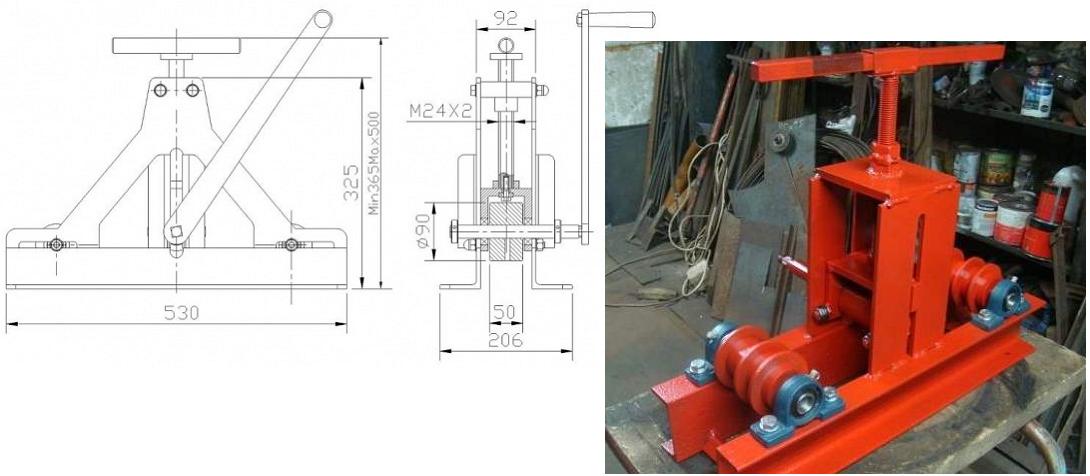

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Для более крупных изделий необходим механический привод.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

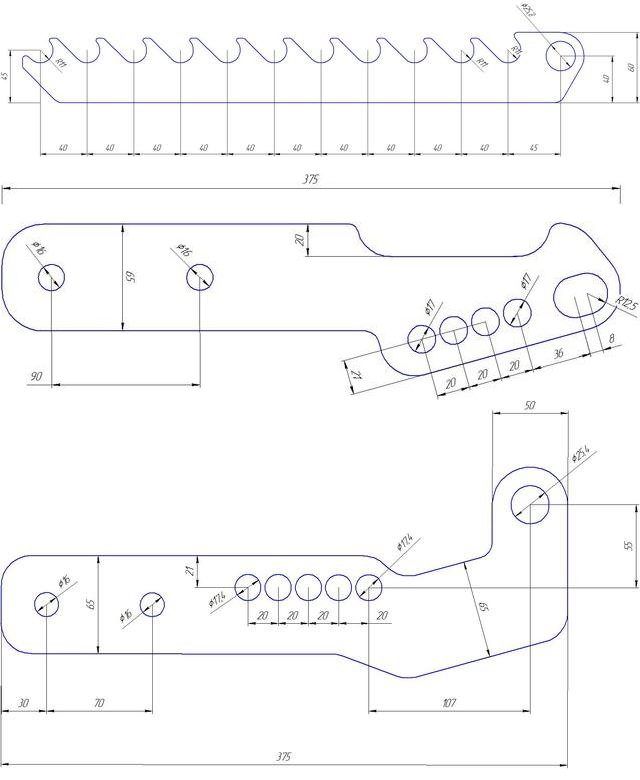

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

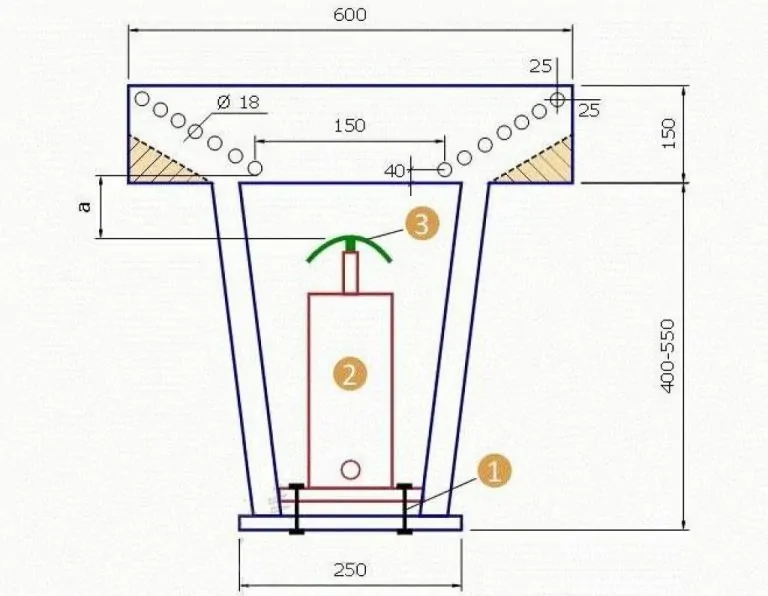

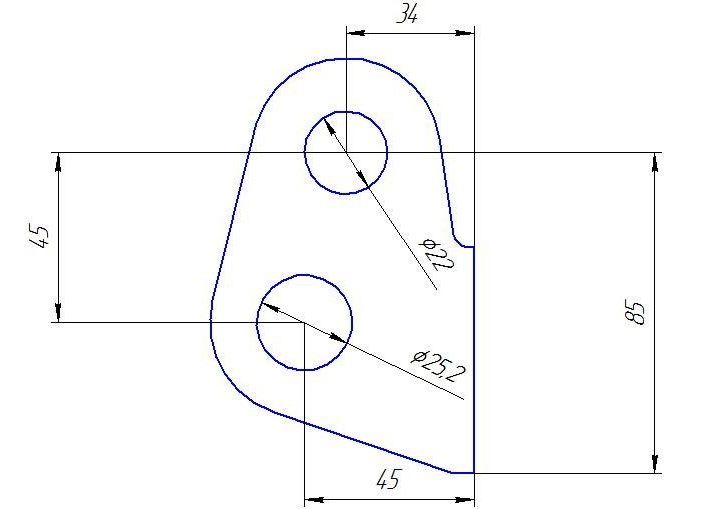

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

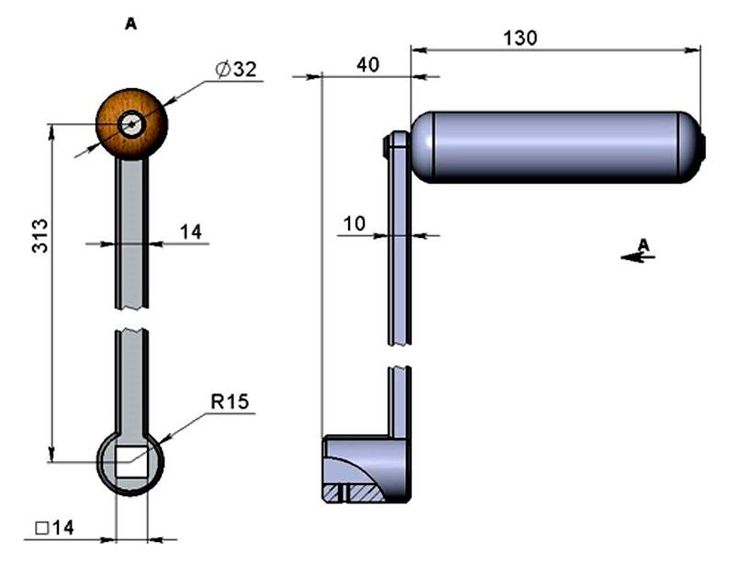

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

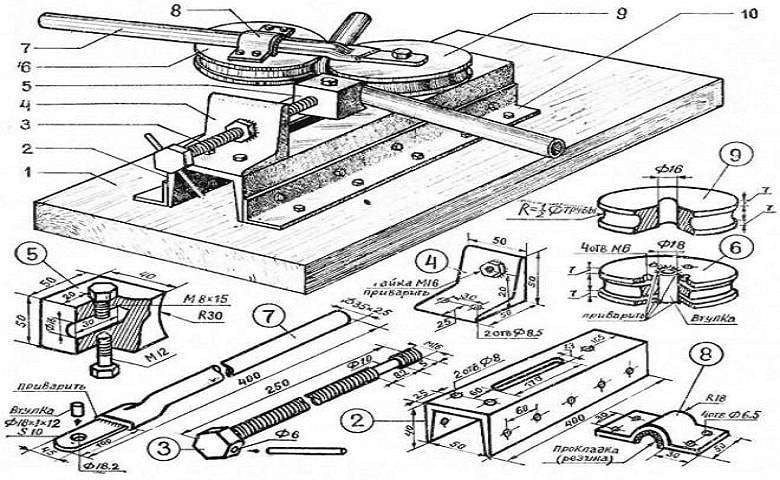

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

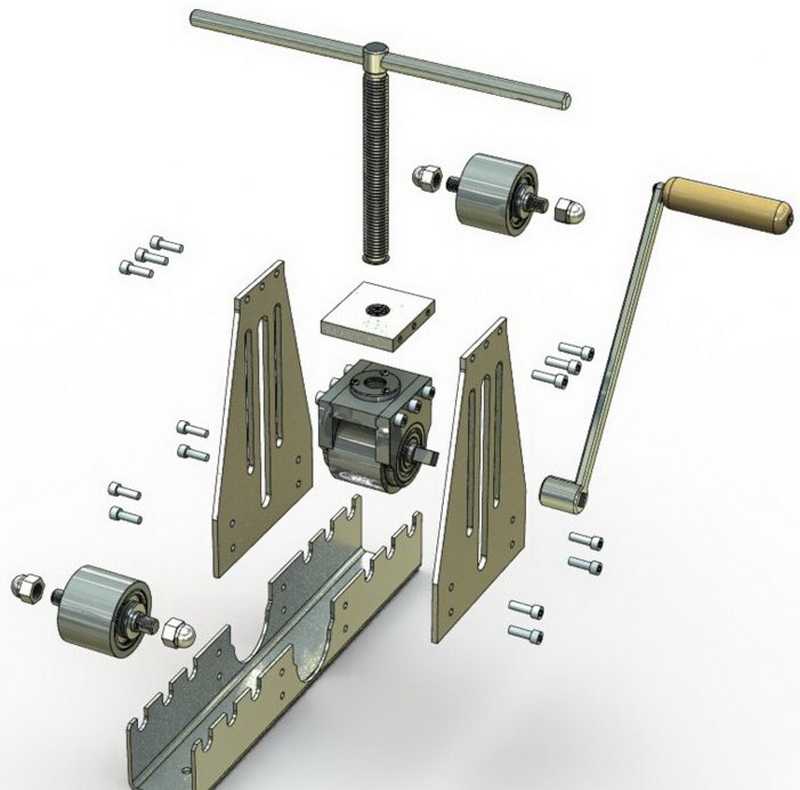

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

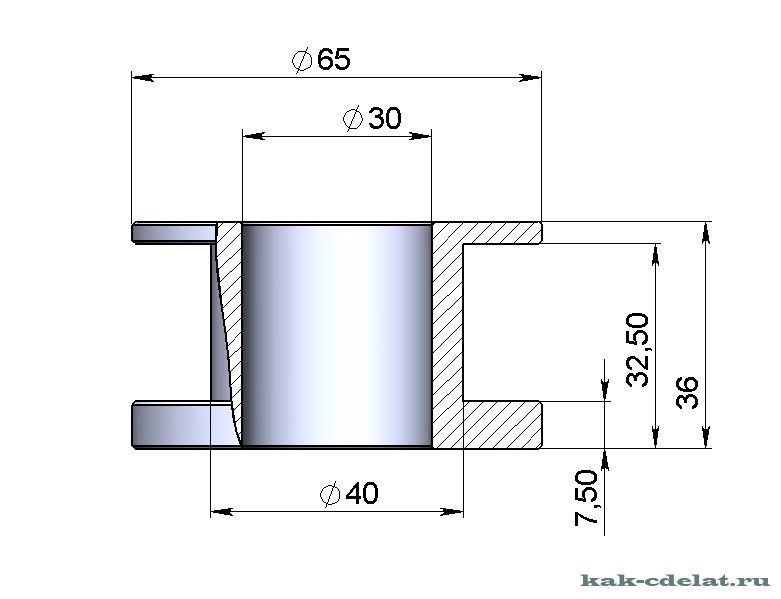

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

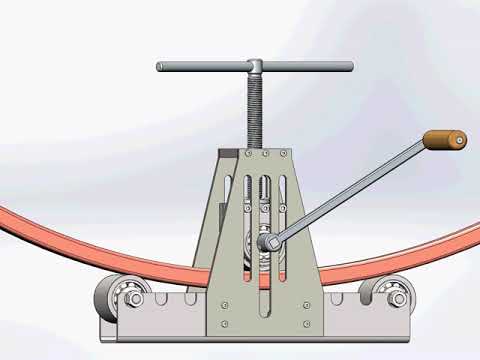

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

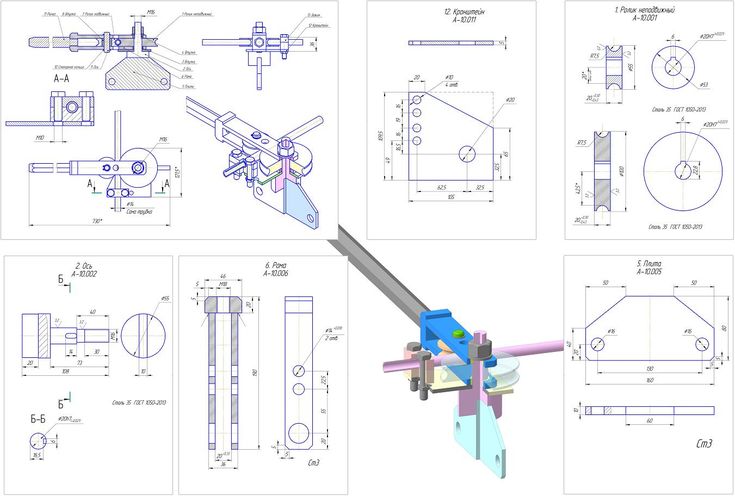

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

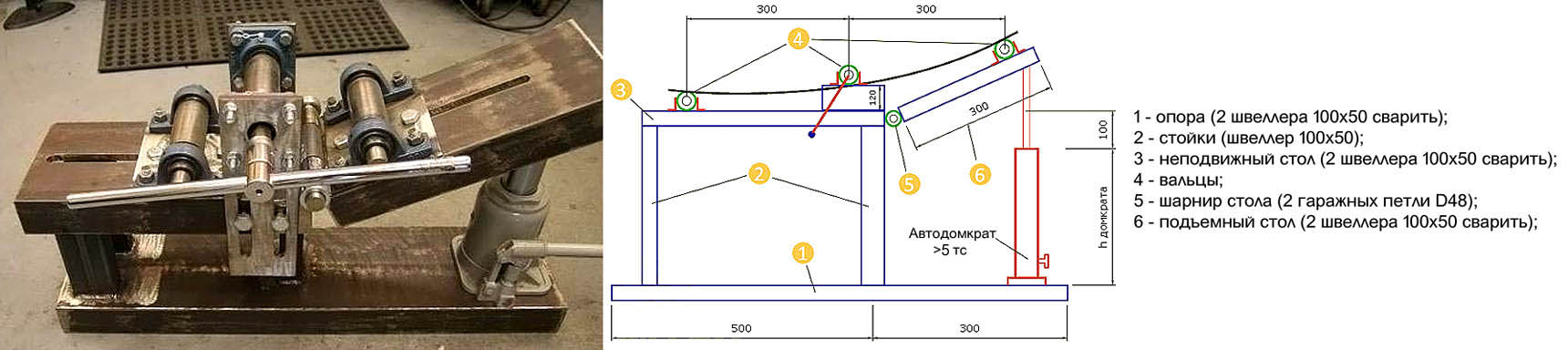

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: «Улитка» — холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок.

На нем можно изготавливать профессиональные заготовки.

На нем можно изготавливать профессиональные заготовки. - Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Republished by Blog Post Promoter

Основы гибки металла

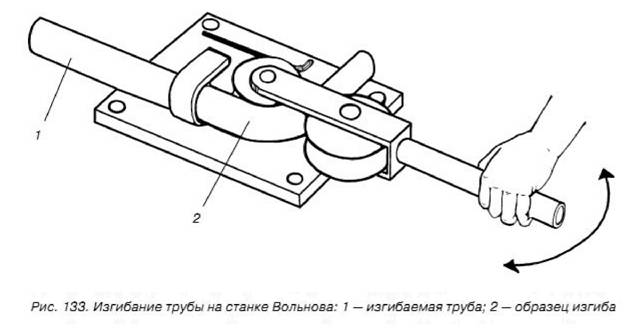

Рис. 1. Зерна листа идут параллельно направлению прокатки.

В то время как толщина листового металла составляет от 0,005 до 0,249 дюйма, толщина алюминиевого и стального листа начинается с 0,250 дюйма и доходит до 13 дюймов или даже больше. Точно так же толстолистовая сталь различается по прочности от мягких сортов до некоторых очень высокопрочных материалов, таких как Hardox ® . Когда речь идет об очень толстом материале или материале с высокой прочностью на растяжение, традиционные правила определения минимальной

радиусы изгиба, минимальные радиусы вершины пуансона, отверстия в штампах, расчет силы изгиба и требования к инструментам могут больше не применяться — по крайней мере, не так, как при работе с более тонкими калибрами.

Поскольку заготовка может быть очень толстой и прочной, вам необходимо понять переменные и научиться с ними работать. Во-первых, рассмотрите химический состав материала, состояние его поверхности и краев, а также его толщину и определите, идет ли изгиб вдоль или поперек направления волокон материала.

Всякое формообразование, независимо от масштаба, включает некоторую пластическую деформацию. Расширение материала происходит на внешней поверхности изгиба, сжатие — на внутренней, и вам нужно знать, как бороться с обоими. Пределы пластичности материала будут определяющим фактором для минимального радиуса изгиба.

Деформации, связанные с пластической деформацией при холодной штамповке, могут вызвать деформационное упрочнение материала. Это может изменить механические свойства материала в области изгиба, где происходит пластическая деформация. На этом этапе необходимо учитывать пластичность и сопротивление разрушению.

Независимо от материала, его калибра или толщины, мягкие стали и мягкий алюминий гораздо более пластичны, чем высокопрочные материалы, и поэтому их можно сгибать до более острого радиуса. Вот почему при гибке толстых или высокопрочных металлов необходимо соблюдать минимальный внутренний радиус изгиба. Это сведет к минимуму последствия деформационного упрочнения и растрескивания на изгибе.

Вот почему при гибке толстых или высокопрочных металлов необходимо соблюдать минимальный внутренний радиус изгиба. Это сведет к минимуму последствия деформационного упрочнения и растрескивания на изгибе.

В листах технических данных поставщика материала обычно указывается степень, в которой пластина может быть сформирована без сбоев, а также рекомендуются минимальные радиусы изгиба в зависимости от типа и свойств материала. Как правило, сталь с низким содержанием углерода или мягкий алюминий необходимы для хорошей формуемости и малого внутреннего радиуса; но по мере увеличения уровня углерода в стали или твердости алюминия его

пластичность и формуемость ограничены, что увеличивает минимальный радиус, который может быть получен.

Направление волокон при гибке металла

При работе с листом обратите особое внимание на то, как вы формируете (продольное) или поперечное (поперечное) направление волокон (см. Рисунок 1 ). Направление волокон листа определяется процессом прокатки, который растягивает металлургическую структуру и включения материала. Зерна движутся параллельно направлению прокатки.

Зерна движутся параллельно направлению прокатки.

Для формовки с использованием волокон требуется меньшее усилие на изгиб, поскольку пластичный материал легко растягивается. Но это растяжение приводит к растеканию зерен, что проявляется в виде растрескивания по внешнему радиусу изгиба. Чтобы предотвратить или, по крайней мере, уменьшить это растрескивание при изгибе вдоль направления волокон, может потребоваться использование большего радиуса изгиба. При изгибе поперек направления волокон

пониженная пластичность увеличит требуемый тоннаж при формовании, но она будет способна принять гораздо более узкий внутренний радиус изгиба без разрушения внешней поверхности изгиба.

Локальное напряжение при изгибе металла

Локальное напряжение может повлиять на результаты формовки, и это ограничивает, насколько узким может быть внутренний радиус изгиба. Термические процессы, такие как пламенная и лазерная резка, упрочняют кромки и создают концентрации напряжений. Возможно, вам потребуется удалить выемки на поверхности и острые углы вдоль срезанных краев. Обработка скошенных краев и поверхностей может помочь уменьшить или удалить микротрещины в критических областях.

Обработка скошенных краев и поверхностей может помочь уменьшить или удалить микротрещины в критических областях.

При формировании толстого листа с малым радиусом изгиба может потребоваться предварительный нагрев материала от 200 до 300 градусов по Фаренгейту перед гибкой, особенно если вы пытаетесь согнуть листы толщиной 0,75 дюйма или больше. Для достижения наилучших результатов обязательно равномерно нагревайте материал.

Рис. 2. В инструменте справа пространство матрицы уменьшено. Это позволяет пуансону глубоко проникать в пространство штампа и, чтобы компенсировать пружинение, использовать угол наклона штампа 78 или 73 градуса.

Пружинящая отдача

Все стали, алюминий и даже пластмассы проявляют упругую отдачу после снятия изгибающих усилий. Пружинящая отдача — это снятие упругой деформации, напрямую связанное с пределом текучести материала. По этой причине вам нужен больший угол изгиба для достижения требуемого угла, особенно для высокопрочных сталей и большинства алюминиевых сплавов.

Определенная заготовка из листового металла может иметь, скажем, 2 градуса пружинения, поэтому вам нужен пуансон с минимальным прилежащим углом, который по крайней мере на 2 градуса меньше прилагаемого угла штампа, чтобы обеспечить необходимый угловой зазор. Но по мере увеличения радиуса будет происходить и упругая отдача, а величина упругой отдачи может быть значительной, если радиус велик по отношению к толщине листа или пластины.

Правильная ширина и угол матрицы могут помочь компенсировать это чрезмерное пружинение. Это включает облегченные штампы (см. Рисунок 2 ), с включенными углами 78 или 73 градуса. Канальные матрицы имеют перпендикулярные углы, прямые вверх и вниз. Оба обеспечивают необходимое проникновение инструмента без взаимодействия между поверхностями штампа, пуансоном и материалом.

Сталь горячей штамповки

Горячая штамповка происходит, когда лист находится при температуре от 1600 до 1700 градусов по Фаренгейту. Это уменьшает или даже устраняет деформационное упрочнение, растрескивание по радиусу и искажение зернистой структуры. Высокая температура вызывает рекристаллизацию пластины, фактически изменяя ее молекулярную структуру.

Высокая температура вызывает рекристаллизацию пластины, фактически изменяя ее молекулярную структуру.

Может потребоваться повторная обработка пластины, чтобы вернуть ее в исходное состояние. Тем не менее, по сравнению с холодным формованием, горячее формование обеспечивает гораздо большую степень формуемости и меньшие требования к тоннажу, что делает его привлекательной альтернативой, когда важна грузоподъемность пресса. Листогибочный пресс может не формировать лист в холодном состоянии, но он может формовать его в горячем состоянии.

Как и все остальное, горячее формование имеет свои ограничения. Высокая температура, необходимая для горячей штамповки, может вызвать окисление. Это также может вызвать обезуглероживание поверхности — изменение или потерю содержания углерода в стали. Большинство считает обезуглероживание дефектом, потому что потеря углерода делает сталь менее стабильной, что, в свою очередь, может вызвать множество проблем с изделиями, изготовленными из этой стали. Ты можешь

Ты можешь

провести испытания материала, чтобы подтвердить уровень потери углерода и приемлемость измененного материала.

Алюминий горячей штамповки

Если вы сгибаете что-то более твердое, чем алюминий 5054, вам нужно будет отжечь его путем нагрева вдоль линии сгиба. Если этого не сделать, такой твердый алюминий треснет и сломается во время формовки.

Алюминий плавится при температуре от 865 до 1240 градусов по Фаренгейту, так что вы, очевидно, не можете нагреть его так сильно, как сталь. В некотором смысле алюминий нагревается, изгибается и рекристаллизуется так же, как сталь, а в других случаях он ведет себя совсем по-другому. При нагревании алюминий имеет тенденцию к большей упругости. Вы можете достичь желаемого угла и радиуса изгиба, но как только он остынет, он будет немного больше пружинить.

При нагревании сталь сначала становится ковкой, а затем плавится. Когда алюминий нагревается, он сначала становится ковким, затем становится хрупким, а затем плавится. Когда вы нагреваете алюминий слишком близко к точке плавления, а затем пытаетесь его согнуть, заготовка может треснуть или сломаться.

Когда вы нагреваете алюминий слишком близко к точке плавления, а затем пытаетесь его согнуть, заготовка может треснуть или сломаться.

Еще одна трудность горячей штамповки алюминия заключается в том, что при нагревании металл не меняет цвет так, как сталь. Вы можете отжигать алюминий с помощью кислородно-ацетиленовой горелки с нейтральным пламенем. Проведите вперед и назад, пока не увидите золотой цвет. Вы также можете увидеть черную пленку или сажу, но вы можете легко стереть ее позже. В зависимости от толщины пластины может потребоваться всего несколько

взмахи пламени, поэтому будьте осторожны, чтобы не перегреть его. Если вы это сделаете, вы можете сделать его хрупким или даже расплавить его.

Рис. 3: Продольный изгиб или изгиб с волокнами материала увеличивает требуемый минимальный внутренний радиус изгиба.

Минимальный внутренний радиус изгиба

Для стали, алюминия и нержавеющей стали вы найдете различные отношения минимального радиуса изгиба к толщине, и вам нужно будет изучить эти значения в данных, предоставленных вашим поставщиком материала. Однако при исследовании этих значений имейте в виду, что поперечный изгиб (поперек волокон) или продольный (с волокнами) повлияет на требуемый минимальный радиус изгиба. Продольный изгиб

Однако при исследовании этих значений имейте в виду, что поперечный изгиб (поперек волокон) или продольный (с волокнами) повлияет на требуемый минимальный радиус изгиба. Продольный изгиб

требуется больший радиус, чем указано для поперечного изгиба (см. Рисунок 3 ).

По мере увеличения толщины увеличивается и минимальный радиус. Для стали 6061 толщиной 0,25 дюйма в состоянии «О» поставщик материала может указать отношение внутреннего радиуса к толщине пластины 1:1. В алюминии толщиной 0,375 дюйма минимальный радиус в 1,5 раза больше толщины; для толщины 0,5 дюйма это в 2 раза больше толщины.

Минимальный радиус также увеличивается при использовании более твердого материала. Для 6061 толщиной 0,25 дюйма в состоянии «T4» поставщик материала может указать минимальный радиус, равный 3-кратной толщине; Пластина толщиной 0,375 дюйма может иметь минимальный радиус в 3,5 раза больше толщины; для пластины толщиной 0,5 дюйма она может быть в 4 раза больше толщины.

Тенденция очевидна: чем тверже и толще пластина, тем больше минимальный радиус изгиба. Для алюминия 7050 толщиной 0,5 дюйма минимальный радиус изгиба может быть указан в 9,5 раз больше толщины материала.

Опять же, минимальный внутренний радиус изгиба еще больше при изгибе по волокнам. В стали толщиной от 0,5 до 0,8 дюйма марки 350 и 400 могут иметь минимальный радиус изгиба в 2,5 раза больше толщины материала при поперечном изгибе, в то время как для продольного изгиба может потребоваться минимальный радиус изгиба в 3,75 раза больше толщины материала. И толщиной от 0,8 до 2 дюймов вам, вероятно, потребуется

горячая форма.

Эмпирическое правило при гибке металла

Существует эмпирическое правило для определения минимального радиуса изгиба стали, и оно обычно работает и для алюминия: разделите 50 на процент снижения прочности материала при растяжении, как указано вашим поставщиком. Это значение зависит от класса.

Если сталь имеет коэффициент сжатия при растяжении 10 процентов, разделите 50 на это значение: 50/10 = 5. Затем вычтите 1 из этого ответа: 5 – 1 = 4. Теперь умножьте этот ответ на толщину листа. Если материал имеет толщину 0,5 дюйма: 4 × 0,5 = 2. Таким образом, в этом случае минимальный внутренний радиус изгиба в 2 раза больше толщины материала.

Затем вычтите 1 из этого ответа: 5 – 1 = 4. Теперь умножьте этот ответ на толщину листа. Если материал имеет толщину 0,5 дюйма: 4 × 0,5 = 2. Таким образом, в этом случае минимальный внутренний радиус изгиба в 2 раза больше толщины материала.

Обратите внимание, что это всего лишь практическое правило. Для определения истинного минимального радиуса изгиба стальной или алюминиевой пластины требуется небольшое исследование. Сюда должны входить данные от вашего поставщика материала о том, гнете ли вы по направлению или против направления, а также информацию, относящуюся к конкретному применению. Тем не менее, ответы есть и ждут, когда вы их найдете.

Создание плоских моделей для гибки листового металла

Универсальные файлы DXF за считанные минуты

При гибке металла материалы будут меняться. OutShape — идеальное решение для создания точных плоских моделей, которое позволяет обрабатывать больше чертежей, экономя при этом ценные материалы и деньги. Благодаря этому продукты могут быть предложены по более выгодной конкурентоспособной цене, а время заказа сократится. Просто введите сведения о желаемом результате, и наш инструмент преобразует его в файл DXF. Для автоматизации этих процессов программное обеспечение OutShape также идеально подходит для интеграции API.

Благодаря этому продукты могут быть предложены по более выгодной конкурентоспособной цене, а время заказа сократится. Просто введите сведения о желаемом результате, и наш инструмент преобразует его в файл DXF. Для автоматизации этих процессов программное обеспечение OutShape также идеально подходит для интеграции API.

Почему OutShape

Легко понять

Вводя правильные размеры и углы, вы можете легко начертить поперечное сечение нужного профиля, из которого вы хотите сделать конструкцию плиты. Простой визуальный способ, который работает интуитивно. Вы экспортируете DXF менее чем за 2 минуты!

Обработка большего количества чертежей

Скорость и простота инструмента для листового металла для плоских моделей позволяют обрабатывать больше чертежей за один и тот же промежуток времени. При этом время заказа сократится, а продукты можно будет предлагать по более выгодной конкурентоспособной цене.

Подходит для всех материалов

Независимо от того, хотите ли вы изготовить табличку из алюминия, стали или нержавеющей стали, у OutShape есть все необходимые знания. Просто выбрав материал и указав соответствующую толщину, мы рассчитаем для вас правильный размер.

Просто выбрав материал и указав соответствующую толщину, мы рассчитаем для вас правильный размер.

Точные развертки

Благодаря многолетнему опыту инженеров-математиков и разработчиков OutShape нам удалось разработать один из первых инструментов для листового металла для точных разверток.

Библиотека профилей

Встроенная библиотека стандартных профилей предоставляет ряд возможностей для начала. Вы также можете создавать собственные профили и сохранять их в библиотеке. Это делает процесс еще быстрее и эффективнее!

Экспорт универсальных файлов DXF

Вы можете экспортировать каждый профиль в универсальный файл DXF. Его можно загрузить и переслать на любое совместимое с DXF программное обеспечение или машину.

С 1995 года…

Мы стремимся упростить подготовку к работе с помощью умных решений. Разрабатывая комплексное программное обеспечение для металлургической промышленности, мы создаем инфраструктуру , чтобы сделать вашу подготовку к работе быстрее, проще и точнее. Этот экономит драгоценное время , а устраняет человеческий фактор . В результате продукты могут быть предложены по более выгодной конкурентоспособной цене, а время заказа сократится.

Этот экономит драгоценное время , а устраняет человеческий фактор . В результате продукты могут быть предложены по более выгодной конкурентоспособной цене, а время заказа сократится.

Что говорят другие

Outshape отлично работает, он гарантирует, что у нас будут плоские модели наших продуктов в кратчайшие сроки. Это экономит так много времени и гарантирует, что мы сможем обработать больше рисунков.

Роб

Зеттерий Эймонд

Создавать плоские массивы с помощью Outshape очень просто. Развертки точны и часто используются для импорта в наши машины. Таким образом, сложные формы могут быть изготовлены под любым желаемым углом, и для этого не требуется отдельная 3D-программа.

Марка

Морго

Мы очень довольны OutShape. С Compri у нас также есть другой (очень дорогой) программный пакет CAD, но мы используем OutShape для гибки металла, чтобы сэкономить время и деньги.

Ник

Compri

Вы готовы создать свой первый профиль?

Попробуйте OutShape бесплатно прямо сейчас!

Создавайте неограниченное количество плоских массивов. Цены указаны без учета НДС.

Подписка

Скидка от 99,- до

49,50 € в месяц

Создание неограниченного количества разверток и файлов DXF

Встроенная библиотека для стандартных и сохраненных профилей

После настройки нужный перекресток присваивается профилю

Для сложных и простых профилей

Подходит для всех материалов благодаря специальной опции К-фактора

Экспорт профиля в любое совместимое с DXF программное обеспечение или машину

30-дневная пробная версия бесплатно

Попробуйте бесплатно

Приложение OutShape

Мобильное приложение для создания развертки в виде усеченного конуса

Мобильное приложение для быстрого создания развертки в виде усеченного конуса.