Профилегиб чертежи и размеры схемы и проекты эскизы: Профилегиб чертежи и размеры схемы и проекты эскизы

Содержание

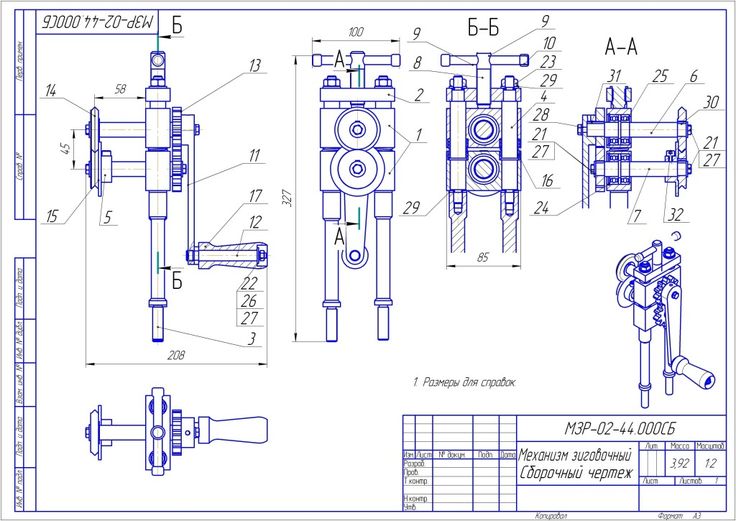

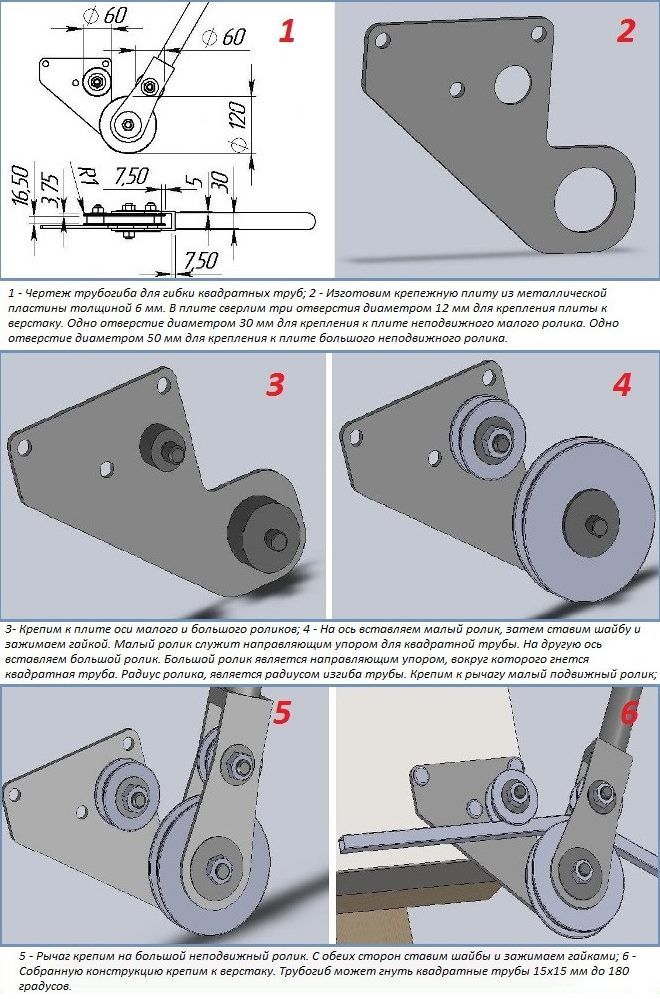

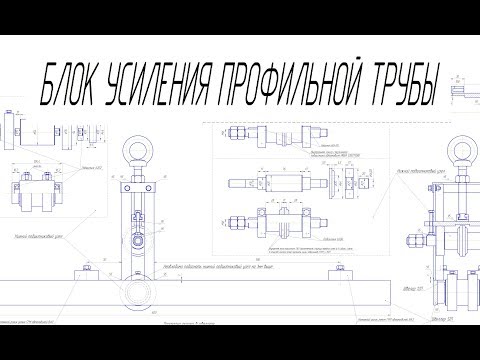

Трубогиб для профильной трубы своими руками: чертежи, размеры, подробное описание

Подробное описание изготовления станка трубогиба своими руками.

Доброго времени суток! Думаю, многим домашним умельцам, приспособление для гибки труб, было бы весьма кстати, но покупать такой станок не каждому по карману.

Можно пойти иным путем и собрать ручной трубогиб для профильной трубы из доступных подручных материалов, имея базовые навыки металлообработки и используя нашу инструкцию.

Хотя для сгибания труб используется прокатка с небольшим приложенным усилием, основание станка должно быть прочным и устойчивым. Иногда есть смысл закрепить инструмент на жестком полу, чтобы при обработке массивных деталей сложной формы установка не опрокинулась.

Одно простое правило поможет правильно подобрать материал:

станина по конструкционной мощности должна быть сопоставима с обрабатываемой трубой, иначе деформироваться будет сам станок. Если станина набирается из нескольких элементов, они должны иметь как продольные, так и поперечные ребра жесткости.

В быту проще всего разжиться угловой сталью 80х80х7, 100х100х8 или около того.

Из четырех отрезков длиной по 60–80 см свариваются две Т-образные детали, при такой сборке их можно (и нужно!) хорошо проварить по обоим продольным швам.

Получившиеся профили соединяются двумя накладками в передней и задней части. Накладной уголок длиной 320–400 мм (в зависимости от ширины полок) накладывается ребром кверху, таким образом получается удобная плоскость, чтобы качественно выполнить соединение и получить 2 поперечных ребра жесткости. Еще 4–5 коротких (по 160–200 мм) фрагмента угловой стали устанавливаются снизу для еще лучшего скрепления половинок между собой и придания поперечной жесткости.

Для надежного соединения детали предпочтительно сваривать с изнанки, разложив их на заведомо плоской поверхности. Помните, что от сварки детали «ведет», поэтому сперва собираем станину на 5–6 мм прихватах, выравниваем, а затем обвариваем полностью. Примечательно, что при отсутствии сварки соединение можно выполнить на болтах, но они должны иметь диаметр не менее 12–14 мм, то есть возникает трудность сверления.

Прокатные валки — купить или изготовить

Во многих проектах трубогибов подразумевается использование шарикоподшипников, что не совсем верно. Их минус в неспособности выдерживать значительную радиальную нагрузку, подшипники будут «укатываться» достаточно быстро за исключением роликовых и многорядных.

Вы не пожалеете, если потрудитесь найти полиуретановые или полиамидные ролики, которые обычно встречаются среди комплектующих для грузовых тележек. Оптимальный типоразмер — 60–80х90–100 мм, то есть продолговатой формы. Подшипник внутри должен быть, как мы уже выяснили, роликовым и необслуживаемым. Подшипника может не быть вовсе, мы рассмотрим и такой вариант.

Валки с полимерной обкладкой лишены недостатка стальных — они практически не проскальзывают по детали во время работы. Таким станком можно будет гнуть также хромированные или окрашенные детали, не повреждая покрытие. По поводу долговечности беспокоиться не следует — колесная продукция описанных типоразмеров рассчитана на нагрузку в 0,75–1 тонну и выше, то есть станок сможет выдержать прижимное усилие не менее 2 т, чего вполне достаточно.

Примечание: никто не отрицает достоинств металлических валков, в целом они подходят даже лучше полиуретановых. Но специальные ролики для трубогибов достаточно сложно встретить в ассортименте комплектующих, а их изготовление не каждому под силу, к тому же их поверхность должна подвергаться цементации.

Рассматриваемая конструкция приспособлена для прокатки профильных труб квадратного сечения, но, имея несколько комплектов роликов с разной формой поверхности, можно успешно гнуть и овальные, и круглые трубы, и даже сложный профиль, если нужно. Ну а способов придать ролику нужный форм-фактор имеется множество, лишний повод навестить знакомого токаря.

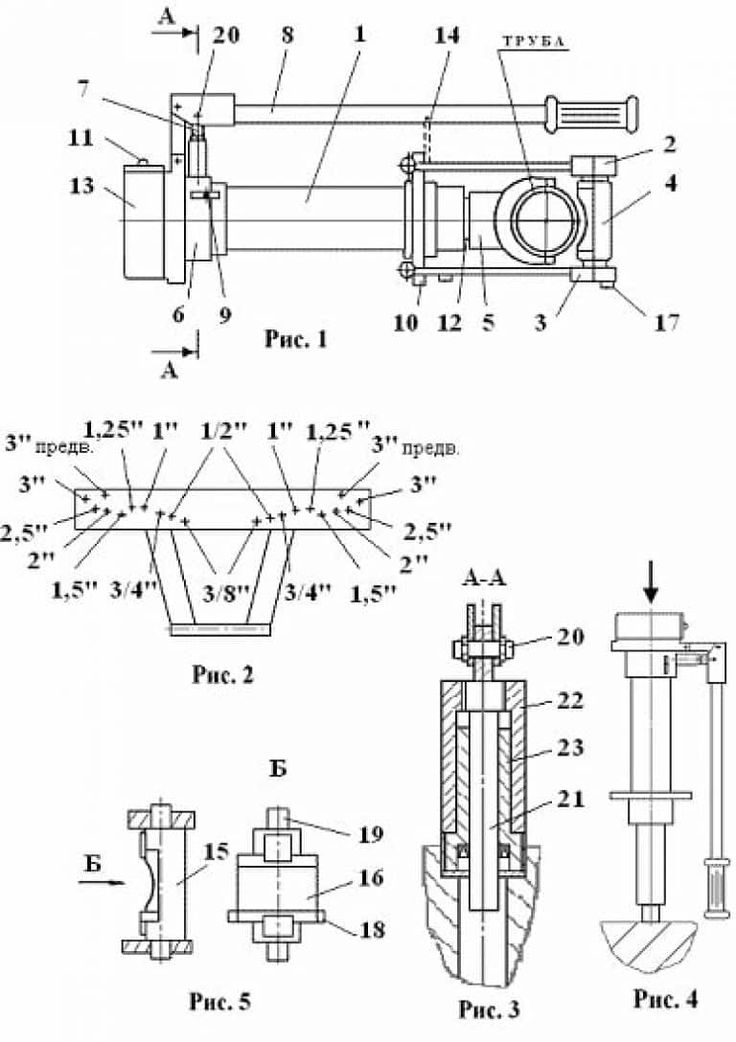

Механизм прижима

Делим станину пополам по длине и намечаем у боковых краев места установки вертикальных стоек. Их изготавливаем из отрезков такого же уголка, как и на станине, складывая их квадратом. Стойки нужно сместить чуть ближе к центру, примерно на 20–25 мм. Таким образом, получается просвет шириной 120–160 мм. Более чем достаточно.

Более чем достаточно.

Высоту стоек подсчитать несложно. Диаметр двух роликов, просвет для трубы в 100–120 мм и еще примерно 100 мм для свободного хода — итого примерно 400–450 мм. Варьируйте это значение в зависимости от габаритов используемого механизма сжатия. Стойки накрываются перекладиной, имеющей вертикальное ребро жесткости. Для этих целей неплохо обзавестись небольшим отрезком швеллера 70х40х8 мм.

Вторая часть механизма — основа для закрепления прижимного ролика. Ее лучше изготовить в виде рамки из уголка номинального размера, которая будет скользить по стойкам как по направляющим. Между рамкой и перекладиной размещается механизм прижима. Это может быть обычный трапецеидальный винт или автомобильный гидравлический домкрат — вы сами выбираете и тип и метод крепления, благо условия станины позволяют сделать это несколькими способами.

Ролик крепится под рамку на двух обычных уголках, повернутых друг к другу с отверстиями под ось в вертикальных полках. Ролик на прижимном механизме может использоваться с подшипником, ну а приводные устроены несколько иначе.

Ролик на прижимном механизме может использоваться с подшипником, ну а приводные устроены несколько иначе.

Синхронизированный привод

Один из недостатков валков с подшипниками — сложность передачи вращающего усилия. На деле гораздо проще разместить валок без подшипника на закаленной шпильке соответствующего диаметра, а ее — в двух корпусных подшипниках, жестко закрепленных на станине. Обычно высота вала у таких подшипников вполне соответствует радиусу полиуретановых роликов, они помещаются с запасом 15–20 мм без дополнительных подкладок.

Два ролика без подшипника крепятся на разных концах станины так, чтобы в боковой проекции отступы между крайними и центральным роликом составляли по 1,5–2 их собственных диаметра.

Если вы практикуете профессиональный подход — сделайте в станине небольшие прорези 120–140 мм длиной, чтобы регулировать положение роликов в зависимости от толщины обрабатываемой детали и желаемого радиуса изгиба. Это также потребует установки натяжного ролика для цепи, провис которой будет постоянно меняться.

Сам приводной механизм предельно прост: шпильки с обеих сторон ограничены стопорными кольцами, канавки можно нарезать дрелью и ножовкой по металлу. С одной стороны шпильки выступают примерно на 40–60 мм, к ним приварены обычные однорядные цепные звездочки. Перед сваркой разнородных металлов может быть полезно их слегка погреть и отпустить.

Рычаг привода выполняется обычным воротком, одна ось которого закреплена в трубке примерно равного внутреннего диаметра. Ее достаточно просто приварить под низ станины, продеть вороток и зафиксировать его конец стопорным кольцом. Естественно, предварительно на ось должна быть посажена и приварена приводная звездочка. Звездочки для натяжения и успокоения цепи можно закрепить прямо в станине, в этом случае шестерня под цепь должна иметь ступицу для посадки на вал или подшипник. Ось успокоителя достаточно легко приваривается к внутренней полке крайнего уголка станины.

Как усовершенствовать станок

Трубогиб описанной конструкции ничем не уступает аналогам, продающимся на рынке: прочный, надежный, комплектующие легко достать. Для большего удобства его рекомендуется поднять на уровень пояса, закрепив на верстаке или установив на ножки. Также не будут лишними ограничители наклона трубы, чтобы изгиб велся по окружности, а не по спирали.

Для большего удобства его рекомендуется поднять на уровень пояса, закрепив на верстаке или установив на ножки. Также не будут лишними ограничители наклона трубы, чтобы изгиб велся по окружности, а не по спирали.

Помните, что изготовленный вами станок — это достаточно прочная база с хорошим потенциалом модернизации. Если вы планируете серийное производство или хотите повысить точность, дополните станок простейшей гидравлической системой, чтобы сделать прокатку более легкой и равномерной.

В Масштабе. Чертежи, 3D Модели, Проекты

Гибочный станок — это механическое устройство, предназначенное для изменения формы изделий металлопроката, в частности листового металла различной толщины, профильной и круглой трубы, арматуры, металлического прутка и т.п. методом холодной гибки. Например, прокатав на трубогибе профильную трубу мы получаем дугу, которая часто используется в кровле, при изготовлении навесов и т.п. а прокат круглой трубы используют, например, газовщики. Принцип работы устройства — это создания давления на металлическую заготовку. А наращивание усилий происходит при помощи рычага, а также привода. Холодный метод гибки металла – это метод изменения формы заготовки без применения температуры, сварки, или соединений, только механическая деформация.

Принцип работы устройства — это создания давления на металлическую заготовку. А наращивание усилий происходит при помощи рычага, а также привода. Холодный метод гибки металла – это метод изменения формы заготовки без применения температуры, сварки, или соединений, только механическая деформация.

Изделия, созданные с помощью бесшовных технологии, считаются более надежными и прочными, так как соединения со временем могут подвергаться деформации, коррозии, вибрационным и термическим нагрузкам.

Среди видов гибочных станков, представленных на сайте: станок для гибки арматуры, ручной трубогиб, листогиб универсальный, вальцы ручные, индуктор ТВЧ и т.п. Эти виды станков используются как на производстве, так частными специалистами. Например у нас Вы можете скачать чертеж трубогиба и изготовить его в домашних условиях.

Основные программы для работы

с чертежами, опубликованными на сайте:

• КОМПАС-3D • AutoCAD

• SolidWorks • T-FLEX CAD

Что ищем?

В категории

Во всех категорияхCAE расчёты и симуляцияАвтоматизация и управление SCADA Автоматизация проектирования Датчики Метрология (МСС) Промышленные роботы и робототехникаБесплатноГОСТы ЕСКДИнженерные системы Вентиляция и кондиционирование Газоснабжение Кабельные системы, связь, СКС Пожарные и охранные системы Системы водоснабжения и канализации Теплоснабжение Хладотехника и холодильные установки Электроснабжение и освещениеКонкурсы Cделай это сам / DIY Будущие АСы КОМПьютерного 3D-моделирования МАСТЕР 3D Эксперт и ЗачётМашиностроение и механика Гидравлика и пневматика Клапан Двигатели ДВС Реактивные двигатели Детали машин Передачи Редукторы Соединения Металлорежущие станки и инструменты Гибочные станки Детали и узлы станков Зубообрабатывающие станки Режущий, станочный инструмент Сверлильные и расточные станки Токарные станки Фрезерные станки Шлифовальные станки Оборудование Подъемно транспортные установки (ПТУ) Конвейеры Краны Лифты Такелаж Приборостроение Бытовая техника Электронные компоненты Сварочное производство Теория механизмов и машин Теплотехника Котлы Теплообменники Турбины Технология машиностроенияМодели для станков ЧПУНачертательная геометрия и Инженерная графикаОружие Огнестрельное оружие Холодное оружиеПромышленность Добывающая, горная промышленность Инженерная Экология Лёгкая промышленность Лесное хозяйство и деревообработка Деревообрабатывающие станки МАПП Гранулирование Дозирование Измельчение Кондитерское Кристаллизация Молочное Общественное питание Очистка и сепарирование Сушка Медицинская промышленность Металлургия Литейное производство и пресс-формы Обработка металлов давлением Нефть и Газ Промышленность строительных материалов Химическая промышленность (ПАХТ и ПАПП) ЭнергетикаРазноеСельское хозяйство Механизация сельского хозяйства Технология животноводства Технология производства и переработки сельскохозяйственной продукцииСтатьиСтроительство Архитектурные формы Игровое оборудование, тренажеры, спорт Интерьер и мебель Конструкции из дерева и пластмасс Лестницы Металлоконструкции Мосты, тоннели, дороги Планы и благоустройство Проекты домов Здания социально-бытового назначения Коттеджи и частные дома Многоэтажные жилые дома Промышленные здания Проекты Производства Работ и Технологические Карты Торговое оборудование и рекламные конструкцииСхемы Кинематические схемы Структурные схемыТранспорт Авиация Автомобили грузовые Автомобили и автомобильное хозяйство (Автосервис) Автомобили легковые Бронетехника и военный автотранспорт Водный транспорт и судостроение Детали и узлы автомобилей Железнодорожный транспорт Космические системы и ракетостроение Пассажирский автотранспорт Прицепы и полуприцепы Строительные, специальные и дорожные машиныЭлектрические машины Генераторы Трансформаторы ЭлектродвигателиАтласыБиблиотекиКнигиСАПР CAD форматыУроки построения

3D модель?

Да

Нет

Не важно

Студенческая работа?

Да

Нет

Не важно

Формат файла

ЛюбойКОМПАС-3DAutoCADAutoCAD ElectricalSolidWorksInventorT-Flex CADArchiCADRevitSketchUp3ds MaxBlenderRhinoFusion 360CATIACreoNXParasolidPowershapenanoCADPro/EngineerMicrosoft VisioArtCAMDXFCorelDRAWSTEP / IGESSTLДругая

Основы определения геометрических размеров и допусков

Производимые изделия отличаются по размерам и размерам от исходной модели САПР из-за различий в производственных процессах. Чтобы оптимально контролировать и сообщать об этих отклонениях, инженеры и производители используют язык символов, называемый GD&T, сокращение от Geometric Dimensioning and Tolerancing.

Чтобы оптимально контролировать и сообщать об этих отклонениях, инженеры и производители используют язык символов, называемый GD&T, сокращение от Geometric Dimensioning and Tolerancing.

GD&T сообщает партнерам-производителям и инспекторам о допустимых отклонениях в сборке продукта и стандартизирует способы измерения этих отклонений.

В этом руководстве рассматривается система GD&T для упрощения обмена информацией о конструкции как в традиционном, так и в цифровом производстве.

Читайте дальше, чтобы узнать о:

- Основные принципы GD&T

- Обзор символов GD&T

- Практический пример, показывающий использование GD&T в Solidworks и реальном приложении продукта

Технический документ

Ищете 3D-принтер для печати ваших 3D-моделей в высоком разрешении? Загрузите наш технический документ, чтобы узнать, как работает SLA-печать и почему это самый популярный процесс 3D-печати для создания моделей с невероятной детализацией.

Загрузить информационный документ

GD&T, сокращение от Geometric Dimensioning and Tolerancing, представляет собой систему для определения и передачи проектных замыслов и технических допусков, которая помогает инженерам и производителям оптимально контролировать изменения в производственных процессах.

До GD&T производственные элементы определялись областями X-Y. Например, при сверлении монтажного отверстия отверстие должно было находиться в пределах заданной области X-Y.

Однако точная спецификация допуска должна определять положение отверстия по отношению к предполагаемому положению, при этом допустимой площадью является круг. Допуск X-Y оставляет зону, в которой проверка дала бы ложноотрицательный результат, потому что, хотя отверстие не находится в квадрате X-Y, оно попало бы в описанный круг.

Стэнли Паркер, инженер, разрабатывавший военно-морское оружие во время Второй мировой войны, заметил эту неудачу в 1940 году. Руководствуясь необходимостью рентабельного производства и соблюдения сроков, он разработал новую систему, опубликовав несколько публикаций. Когда-то зарекомендовавшая себя как лучший оперативный метод, новая система стала военным стандартом в 1950-х годах.

Руководствуясь необходимостью рентабельного производства и соблюдения сроков, он разработал новую систему, опубликовав несколько публикаций. Когда-то зарекомендовавшая себя как лучший оперативный метод, новая система стала военным стандартом в 1950-х годах.

В настоящее время стандарт GD&T определяется Американским обществом инженеров-механиков (ASME Y14.5-2018) для США и ISO 1101-2017 для остального мира. В основном это касается общей геометрии продукта, в то время как другие стандарты описывают конкретные характеристики, такие как шероховатость поверхности, текстура и резьба.

GD&T имеет решающее значение для функциональных сборок, изделий, состоящих из нескольких частей, или деталей со сложной функциональностью.

Для функциональных узлов, изделий, состоящих из нескольких частей, или деталей со сложной функциональностью крайне важно, чтобы все компоненты хорошо работали вместе. Все соответствующие посадки и характеристики должны быть указаны таким образом, чтобы они в наименьшей степени влияли на производственный процесс и связанные с ним инвестиции, при этом гарантируя функциональность. Ужесточение допусков в два раза может увеличить затраты вдвое или даже больше из-за более высокого уровня брака и смены инструмента. GD&T — это система, которая позволяет разработчикам и инспекторам оптимизировать функциональность без увеличения затрат.

Ужесточение допусков в два раза может увеличить затраты вдвое или даже больше из-за более высокого уровня брака и смены инструмента. GD&T — это система, которая позволяет разработчикам и инспекторам оптимизировать функциональность без увеличения затрат.

Наиболее важным преимуществом GD&T является то, что система описывает замысел проекта, а не саму результирующую геометрию. Подобно вектору или формуле, это не реальный объект, а его представление.

Например, элемент, расположенный под углом 90 градусов к базовой поверхности, может иметь допуск на его перпендикулярность к этой поверхности. Это определит две разнесенные плоскости, в которые должна попадать центральная плоскость объекта. Или, при сверлении отверстия, имеет смысл установить его допуск с точки зрения выравнивания с другими элементами.

Описание геометрии продукта в связи с его предполагаемой функциональностью и производственным подходом в конечном счете проще, чем описание всего в линейных размерах. Он также обеспечивает средство связи с поставщиками-производителями, клиентами, а также инспекторами по качеству.

При правильном выполнении GD&T позволяет даже осуществлять статистический контроль процессов (SPC), снижая количество брака продукции, отказы при сборке и усилия, необходимые для контроля качества, что позволяет организациям экономить значительные ресурсы. В результате несколько отделов могут работать параллельно, потому что у них есть общее видение и формулировка того, чего они хотят достичь.

Инженерные чертежи должны показывать размеры всех элементов детали. Рядом с размерами необходимо указать значение допуска с минимальным и максимальным допустимым пределом. Допуск – это разница между минимальным и максимальным пределом. Например, если у нас есть стол высотой от 750 мм до 780 мм, допуск будет равен 30 мм.

Однако допуск для стола означает, что мы принимаем стол высотой 750 мм с одной стороны и 780 мм с другой или имеющий волнистую поверхность с отклонением 30 мм. Таким образом, чтобы правильно допустить продукт, нам нужен символ, сообщающий о дизайнерском замысле плоской верхней поверхности. Поэтому мы должны включить дополнительный допуск на плоскостность в дополнение к общему допуску по высоте.

Поэтому мы должны включить дополнительный допуск на плоскостность в дополнение к общему допуску по высоте.

Детали с непредсказуемыми вариациями и сложными формами требуют методов GD&T, помимо простого определения допусков плюс-минус.

Аналогично, цилиндр с допустимым диаметром не обязательно войдет в свое отверстие, если цилиндр немного погнется в процессе производства. Поэтому он также нуждается в контроле прямолинейности, который было бы трудно согласовать с традиционным плюс-минус допуском. Или труба, которая должна идеально сочетаться со сложной поверхностью, к которой она приварена, требует контроля профиля поверхности.

GD&T создает библиотеку символов для передачи таких замыслов дизайна, которые мы обсудим в следующем разделе.

Динамические узлы, такие как этот протез руки, требуют точных допусков.

Искусство выставления допусков означает определение правильных вариаций для всех конкретных конструктивных особенностей, чтобы максимизировать процент одобрения продукта в рамках производственных процессов и в зависимости от визуального и функционального назначения детали.

В метрической системе существуют классы международного допуска (IT), которые также можно использовать для обозначения допусков с помощью символов. Условное обозначение 40х21, например, означает отверстие диаметром 40 мм с неплотной посадкой. Затем производителю нужно только просмотреть базовую таблицу элементов отверстий, чтобы получить точное значение допуска.

Помимо индивидуальных допусков, инженеры должны учитывать эффекты системного уровня. Например, когда деталь выходит со всеми размерами с максимально допустимым значением, соответствует ли она общим требованиям, таким как вес продукта и толщина стенок? Это называется Максимальное состояние материала (MMC), а его аналогом является Наименьшее состояние материала (LMC).

Допуски также складываются. Если мы создадим звено цепи, в котором каждое отверстие имеет плюсовой допуск 0,1 мм, а каждый вал имеет отрицательный допуск 0,1 мм, это означает, что мы все равно допустим разницу в длине в 20 мм для 100 звеньев. При установке повторяющихся элементов, таких как массив перфорированных отверстий, сначала расположите массив, а затем укажите взаимосвязанные расстояния, а не привязывайте элементы к фиксированной кромке или плоскости детали.

При установке повторяющихся элементов, таких как массив перфорированных отверстий, сначала расположите массив, а затем укажите взаимосвязанные расстояния, а не привязывайте элементы к фиксированной кромке или плоскости детали.

Стандарты относятся не только к проектировщикам и инженерам, но и к инспекторам по качеству, информируя их о том, как измерять размеры и допуски. Использование специальных инструментов, таких как цифровые микрометры и штангенциркули, штангенрейсмасы, поверочные плиты, циферблатные индикаторы и координатно-измерительные машины (КИМ), важны для практики определения допусков.

При измерении и определении детали геометрия существует в концептуальном пространстве, называемом базовой системой отсчета (DRF). Это сравнимо с системой координат в начале координат в программах 3D-моделирования. База представляет собой точку, линию или плоскость, которая существует в DRF и используется в качестве отправной точки для измерения. Обязательно задайте базовые элементы, относящиеся к функциональности вашей детали. Если вы не сопрягаете элементы одной детали с элементами других в сборке, вы часто можете использовать одну базу. Всегда следите за тем, чтобы первичный базис имел надежное местоположение для получения других измерений, например, там, где окончательная часть будет иметь небольшие непредсказуемые вариации.

Если вы не сопрягаете элементы одной детали с элементами других в сборке, вы часто можете использовать одну базу. Всегда следите за тем, чтобы первичный базис имел надежное местоположение для получения других измерений, например, там, где окончательная часть будет иметь небольшие непредсказуемые вариации.

Технический чертеж должен точно передавать продукт, не добавляя ненужной сложности или ограничений. Полезно учитывать следующие рекомендации:

Четкость рисунка важнее всего, даже больше, чем его точность и полнота. Чтобы улучшить ясность, рисуйте размеры и допуски за пределами границ детали и применяйте их к видимым линиям в истинных профилях, используйте однонаправленное направление чтения, передайте функцию детали, сгруппируйте и/или разнесите размеры и используйте пустое пространство.

Всегда проектируйте с минимально возможным допуском, чтобы снизить затраты.

Используйте общий допуск, указанный в нижней части чертежа, для всех размеров детали.

Конкретные более жесткие или более слабые допуски, указанные на чертеже, заменяют собой общий допуск.

Конкретные более жесткие или более слабые допуски, указанные на чертеже, заменяют собой общий допуск.Сначала функциональные элементы допуска и их взаимосвязь, затем переходите к остальной части детали.

По возможности оставляйте работу по проектированию и калибровке экспертам-производителям и не описывайте производственные процессы в технических чертежах.

Не указывайте угол 90 градусов, так как он предполагается.

Размеры и допуски действительны при 20 °C / 101,3 кПа, если не указано иное.

GD&T основывается на функциях, при этом каждая функция определяется различными элементами управления. Символы GD&T делятся на пять групп:

Элементы управления формы определяют форму элементов, в том числе:

Прямолинейность делится на прямолинейность элемента линии и прямолинейность оси.

Плоскостность означает прямолинейность в нескольких измерениях, измеряемую между самой высокой и самой низкой точками поверхности.

Округлость или округлость можно описать как прямолинейность, изогнутую в окружность.

Цилиндричность в основном плоскостность, согнутая в бочку. Он включает в себя прямолинейность, округлость и конусность, что удорожает проверку.

Элементы управления профилем описывают трехмерную зону допуска вокруг поверхности:

Line Profile сравнивает двухмерное поперечное сечение с идеальной формой. Зона допуска определяется двумя кривыми смещения, если не указано иное.

Профиль поверхности создает две смещенные поверхности, между которыми должна располагаться поверхность элемента. Это сложный контроль, обычно измеряемый с помощью КИМ.

Элементы управления ориентацией касаются размеров, изменяющихся под углами, в том числе:

Угловатость — это плоскостность под углом к базе, которая также определяется с помощью двух опорных плоскостей, отстоящих друг от друга на величину допуска.

Перпендикулярность означает плоскостность под углом 90 градусов к исходной точке. Он указывает две идеальные плоскости, между которыми должна лежать характерная плоскость.

Параллельность означает прямолинейность на расстоянии. Параллельность осей можно определить, задав цилиндрическую зону допуска, поместив символ диаметра перед значением допуска.

Элементы управления местоположением определяют местоположения элементов с помощью линейных размеров:

Позиция — это расположение элементов относительно друг друга или баз и является наиболее часто используемым элементом управления.

Концентричность сравнивает положение оси элемента с базовой осью.

Симметрия обеспечивает сходство нецилиндрических деталей в базовой плоскости. Это сложный контроль, обычно измеряемый с помощью КИМ.

Элементы управления биением определяют величину, на которую конкретный элемент может изменяться относительно исходных данных:

Круговое биение используется, когда необходимо учитывать множество различных ошибок, например, детали, установленные на шарикоподшипниках.

Во время осмотра деталь вращается на шпинделе для измерения отклонения или «колебания» вокруг оси вращения.

Во время осмотра деталь вращается на шпинделе для измерения отклонения или «колебания» вокруг оси вращения.Полное биение измеряется в нескольких точках поверхности, описывая биение не только круглого элемента, но и всей поверхности. Это контролирует прямолинейность, профиль, угловатость и другие варианты.

Стандарты ANSI и ISO используют эти общие символы для обозначения допусков.

Рамка управления элементами — это обозначение для добавления элементов управления на чертеж. Крайний левый отсек содержит геометрическую характеристику. В приведенном выше примере это элемент управления местоположением, но он может содержать любой из управляющих символов. Первый символ во втором отсеке указывает на форму поля допуска. В данном примере это диаметр, а не линейный размер. Число указывает допустимый допуск.

Рядом с полем допуска есть отдельные поля для каждого базового элемента, на который ссылается элемент управления. Здесь местоположение будет измеряться относительно базы B и C. Рядом с допуском или элементом базы находится необязательная буква в кружке, модификатор элемента.

Здесь местоположение будет измеряться относительно базы B и C. Рядом с допуском или элементом базы находится необязательная буква в кружке, модификатор элемента.

Возможны следующие варианты:

M означает, что допуск применяется к максимальным условиям материала (MMC)

L означает, что допуск применяется при наименьших условиях материала (LMC)

U указывает на неравный двусторонний допуск, т. е. для допуска в 1 мм он может указываться как минус 0,20 и плюс 0,80.

P означает, что допуск измеряется в проекционной зоне допуска на указанном расстоянии от базы.

Никакой символ не устанавливает допуск независимо от размера элемента (RFS)

В этом примере, если деталь не находится в MMC, можно добавить дополнительный допуск пропорционально отклонению от MMC. Итак, если часть на 90% MMC, допуск также уменьшится на 10%.

Многие дизайнеры продуктов и инженеры используют 3D-печать во время разработки продукта для быстрого прототипирования и быстрого создания инструментов для создания экономически эффективных прототипов и нестандартных деталей, которые в противном случае потребовали бы значительных инвестиций в инструменты.

Допуски в 3D-печати отличаются от традиционных производственных инструментов, поскольку 3D-печать представляет собой единый автоматизированный процесс. Более жесткие допуски могут потребовать больше усилий на этапе проектирования, но могут привести к значительной экономии времени и средств при создании прототипов и производстве.

Информационный документ

Стереолитографические (SLA) 3D-принтеры, такие как Formlabs Form 3+, отличаются высокой точностью и точностью и предлагают широкий спектр инженерных материалов. Загрузите наш технический документ , чтобы узнать о конкретных рекомендуемых проектных допусках.

Загрузить информационный документ

Большинство инструментов САПР, предназначенных для машиностроения, таких как SolidWorks, Autodesk Fusion 360, AutoCAD, SolidEdge, FreeCAD, CATIA, NX, Creo и Inventor, предлагают интеграцию GD&T при создании инженерных чертежей. Однако конструкторам все равно приходится устанавливать допуски вручную с учетом возможных отклонений, возникающих в процессе изготовления. В следующем тематическом исследовании мы показываем пример использования GD&T в SolidWorks.

Однако конструкторам все равно приходится устанавливать допуски вручную с учетом возможных отклонений, возникающих в процессе изготовления. В следующем тематическом исследовании мы показываем пример использования GD&T в SolidWorks.

Этот конкретный проект направлен на производство 50 000 бутылочных крышек методом литья под давлением. Мы хотим контролировать ощущение и усилие, с которым крышки будут надеваться на бутылку, и, следовательно, требуем хорошей спецификации допусков. Мы хотим предотвратить, чтобы некоторые крышки были больше по внешнему диаметру, чем бутылка, в то время как другие были меньше, и вместо этого сохраняли постоянную посадку.

Резьба бутылки имеет внешний диаметр 36,95 +/- 0,010 мм. Это означает, что пределы внутреннего диаметра колпачка составляют 36,9 мм.85 и 37,065 мм при среднем значении 37,0 мм.

Крышка также имеет специальные отверстия для соединения с осью, установленной под плоской поверхностью. Это позволяет открывать бутылку одной рукой, пока она висит под поверхностью шкафа для хранения. Ось представляет собой стандартный OEM-компонент из нержавеющей стали диаметром 4 мм и допуском 0,13 мм (0,005 дюйма). Для плотного соединения требуется силовая посадка с припуском от -0,0375 до 0,0125 мм. Здесь мы находим диапазон от 3,99 до 4,01 мм для диаметра отверстия, что обеспечивает силовую посадку для осей всех размеров. Поскольку это такой узкий диапазон, мы решили указать отверстие диаметром 3,85 мм, а затем просверлить его точно до 4,00 мм, что также контролирует концентричность двух отверстий.

Ось представляет собой стандартный OEM-компонент из нержавеющей стали диаметром 4 мм и допуском 0,13 мм (0,005 дюйма). Для плотного соединения требуется силовая посадка с припуском от -0,0375 до 0,0125 мм. Здесь мы находим диапазон от 3,99 до 4,01 мм для диаметра отверстия, что обеспечивает силовую посадку для осей всех размеров. Поскольку это такой узкий диапазон, мы решили указать отверстие диаметром 3,85 мм, а затем просверлить его точно до 4,00 мм, что также контролирует концентричность двух отверстий.

Для этой крышки с несколькими элементами сопряжения требуется определение геометрических размеров и допусков.

Чтобы правильно управлять нашими размерами, нам нужно использовать датум. База должна представлять элементы сопряжения и функции сборки, а также должна быть стабильной, воспроизводимой и доступной. В данном случае наиболее важным является сопряжение крышки и горлышка бутылки, поэтому в качестве исходной точки выбираем внутреннюю цилиндрическую поверхность крышки. Вторичной функцией является сопряжение с монтажной поверхностью, поэтому мы выбираем плоскую вершину колпачка в качестве вторичной точки отсчета.

Вторичной функцией является сопряжение с монтажной поверхностью, поэтому мы выбираем плоскую вершину колпачка в качестве вторичной точки отсчета.

После рассмотрения требования реализация допусков GD&T в Solidworks работает следующим образом. Укажите базовые элементы в DimXpert > Схема автоматического определения размеров и выберите параметр «Геометрический», а не «плюс/минус допуск». Затем выберите базы и элементы для управления на основе баз. После завершения схемы размеров добавьте отдельные геометрические допуски и символы GD&T. Программное обеспечение автоматически создает размеры для элементов размера (FOS), таких как отверстия и бобышки. Обязательно выберите «двусторонний» или «ограниченный» в качестве типа допуска для элементов, у которых положительный и отрицательный пределы не равны.

Выбор баз и элементов для геометрических допусков в Solidworks.

Чтобы импортировать эти допуски в инженерный чертеж, сначала проверьте FeatureManager, для которого используются плоскости, в папке «Аннотации». При импорте видов с этих плоскостей в чертеж установите флажки «Импортировать аннотации» и «Аннотации DimXpert». Добавление соответствующего вида сечения значительно прояснит чертеж.

При импорте видов с этих плоскостей в чертеж установите флажки «Импортировать аннотации» и «Аннотации DimXpert». Добавление соответствующего вида сечения значительно прояснит чертеж.

Производственный чертеж с надлежащими допусками.

В этом руководстве мы обсудили систему определения геометрических размеров и допусков (GD&T), которая дает огромные преимущества дизайнерам и инженерам, работающим над сложными изделиями, размеры которых необходимо строго контролировать. Мы видели, как GD&T передает не только линейные размеры, но и конструктивный замысел, что помогает более четко представить инженерный проект заинтересованным сторонам проекта.

С помощью чуть более дюжины символов, базового элемента и рамки управления элементом можно значительно обогатить производственные чертежи и гарантировать, что инженерные посадки остаются одинаковыми для всех сборок продукта. GD&T также предлагает разработчикам подумать о том, как обеспечить оптимальные допуски своих деталей для выбранного производственного процесса, поскольку разные технологии производства влекут за собой разные характерные отклонения.

Компании аэрокосмической, автомобильной, оборонной, потребительской, медицинской и других отраслей внедряют цифровые производственные инструменты, чтобы сделать шаги навстречу обещаниям Индустрии 4.0. 3D-печать является катализатором эффективности, предоставляя персоналу от инженера-технолога до механика инструменты для сокращения цепочек поставок, улучшения производства и более быстрого выхода на рынок, экономя сотни тысяч долларов и недели или месяцы времени на этом пути.

Узнайте больше о том, как ведущие производители, такие как Ford, General Electric и Dyson, используют 3D-печать, чтобы сэкономить деньги и сократить сроки от проектирования до производства.

Узнайте о приложениях 3D-печати в машиностроении

Образец детали

Убедитесь сами и почувствуйте качество Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец детали

Виды инженерных чертежей и объяснение основ

Инженерный чертеж — это подкатегория технических чертежей. Цель состоит в том, чтобы передать всю информацию, необходимую для производства продукта или детали.

Цель состоит в том, чтобы передать всю информацию, необходимую для производства продукта или детали.

В инженерных чертежах используется стандартный язык и символы. Это делает понимание рисунков простым и практически не дает возможностей для личной интерпретации.

Итак, давайте рассмотрим различные типы линий и видов, с которыми вы столкнетесь в инженерной дисциплине.

Назначение инженерных чертежей

Как уже было сказано, такой технический чертеж содержит всю информацию для изготовления детали или сварки и сборки сборки . Информация включает в себя размеры, названия и номера деталей и т. д. Таким образом, получив чертеж, инженер-технолог может начать производственный процесс, не задумываясь.

Во-первых, мы должны сделать паузу на секунду и обратиться сюда к нашим собственным клиентам, чтобы избежать путаницы. Чертежи, которые вы отправляете для мгновенного ценообразования и изготовления в нашей системе, не нуждаются ни в чем из этого. То же самое относится и к 3D-моделям. Файлы САПР и чертежи, выполненные в соответствии с нашими советами по проектированию, содержат всю необходимую информацию для изготовления вашего продукта. Единственный раз, когда мы просим чертеж, это если вы хотите указать допуски.

То же самое относится и к 3D-моделям. Файлы САПР и чертежи, выполненные в соответствии с нашими советами по проектированию, содержат всю необходимую информацию для изготовления вашего продукта. Единственный раз, когда мы просим чертеж, это если вы хотите указать допуски.

Тем не менее, знание всех правил и основ форматирования абсолютно необходимо в отрасли , так как традиционным компаниям-производителям по-прежнему нужны подробные чертежи.

Как рисовать?

Несколько десятилетий назад вам пришлось бы сесть за чертёжную доску, заваленную бумагой разного размера, линейками, штангенциркулем и т. д. Сегодня все эти инструменты по-прежнему хороши для ручного черчения, но ни один современный производитель не хочет таких рисунков .

Почему? Потому что в большинстве машин используются системы ЧПУ, которые могут считывать информацию прямо из файлов и соответствующим образом создавать программу резки. Чертежи, сделанные вручную, просто добавят много ручной работы инженерам-технологам.

Таким образом, у нас остается только один вариант — каждый инженер должен использовать программное обеспечение САПР (автоматизированное проектирование) из-за его многочисленных преимуществ.

Конечно, вы можете использовать САПР для создания чертежей с нуля. Но проще всего сначала создать 3D-модель и создать на ее основе чертежи, так как программы генерируют виды всего за несколько кликов. Все, что вам нужно сделать, это добавить размеры. Наличие моделей также упрощает обновление чертежей для ревизий.

Основные компоненты технического чертежа

Давайте посмотрим, из чего состоит инженерный чертеж. Один рисунок включает в себя множество элементов с довольно большим количеством вариаций каждого из них. Итак, давайте посмотрим здесь поближе.

Различные типы линий

Не все линии на инженерном чертеже одинаковы. Различные параметры позволяют отображать как видимые, так и скрытые края детали, осевые линии и т. д.

Наиболее распространенной является непрерывная линия, также известная как линия чертежа. Это представляет физические границы объекта. Проще говоря, эти линии предназначены для рисования объектов. Толщина линии варьируется — внешний контур использует более толстые линии, а внутренние линии тоньше.

Это представляет физические границы объекта. Проще говоря, эти линии предназначены для рисования объектов. Толщина линии варьируется — внешний контур использует более толстые линии, а внутренние линии тоньше.

Скрытые линии могут показать то, что иначе не было бы видно на чертеже. Например, скрытые линии могут отображать длину внутренней ступени в точеной детали без использования разреза или вида в разрезе (мы объясним оба варианта позже).

Осевые линии используются для отображения отверстий и симметричных свойств деталей. Отображение симметрии может уменьшить количество размеров и сделать рисунок более привлекательным для глаз, а значит, его будет легче читать.

Выносные линии аннотируют то, что измеряется. Размерная линия имеет две стрелки между выносными линиями и измерением сверху (или внутри, как на изображении выше) линии.

Линии разрыва указывают, что представление было разбито. Если у вас есть деталь длиной 3000 мм и шириной 10 мм с симметричными свойствами, использование разбивки дает всю информацию, не занимая много места.

Несмотря на то, что станки с ЧПУ являются хорошим способом предоставления информации людям, для резки деталей требуется полное представление . В противном случае инженер-технолог должен реконструировать всю деталь по измерениям.

При использовании вида с вырезом линии секущей плоскости показывают траекторию выреза. Здесь вы можете видеть, что линия разреза А-А выводит оба типа отверстий на вид.

Типы видов

Итак, давайте подробнее рассмотрим различные типы видов, которые часто присутствуют на производственном чертеже. Каждый служит определенной цели. Имейте в виду, что добавление представлений должно следовать той же логике, что и определение размеров — включать как можно меньше и столько, сколько необходимо.

Совет по надлежащей инженерной практике — включайте вид только в том случае, если он способствует общему пониманию проекта.

Изометрический вид

На изометрических чертежах детали отображаются в трехмерном виде. Все вертикальные линии остаются вертикальными (по сравнению с видом спереди), а в остальном параллельные линии отображаются под углом 30 градусов.

Все вертикальные линии остаются вертикальными (по сравнению с видом спереди), а в остальном параллельные линии отображаются под углом 30 градусов.

Вертикальные и параллельные линии имеют истинную длину. Это означает, что вы можете использовать линейку и масштабирование чертежа, чтобы легко измерить длину, например, прямо по бумажному чертежу. То же самое не относится к угловым линиям.

Слева – перспектива; справа – изометрия

Важно отличать изометрию от перспективы. Перспективный вид — это художественный вид, который представляет объект таким, каким он кажется глазу. Инженеры остаются верными размерам, а не оптическим иллюзиям.

Орфографический вид

Это хлеб с маслом инженерного чертежа. Орфографический вид или ортогональная проекция — это способ представления трехмерного объекта в двух измерениях.

Таким образом, 2D-вид должен передавать все необходимое для производства детали. Такой вид представления позволяет избежать любого искажения длин.

Ортографическая проекция (стандарт ISO)

Наиболее распространенный способ передачи всей информации — использование трех разных видов на многовидовом чертеже:

- Вид спереди

- Вид сверху

- Вид сбоку

Возможно, для отображения всей информации необходимы дополнительные представления. Но опять же, меньше значит больше.

Расположение представлений немного различается в зависимости от региона. Например, посмотрите на изображение ниже, чтобы сравнить макеты США и ISO.

Проекция слева называется проекцией под первым углом. Здесь вид сверху находится под видом спереди, вид справа находится слева от вида спереди и т. д. Стандарт ISO в основном используется в Европе.

Справа видна проекция под третьим углом. Вид справа — справа, вид сверху — сверху вида спереди и т. д. Эта система особенно популярна в США и Канаде.

Развертка

Если вы создаете согнутую деталь из листового металла, не забудьте добавить вид развертки. Работа по резке предшествует гибке. Когда дело доходит до наших клиентов, самый простой способ — просто загрузить файл STEP без каких-либо сопроводительных чертежей.

Работа по резке предшествует гибке. Когда дело доходит до наших клиентов, самый простой способ — просто загрузить файл STEP без каких-либо сопроводительных чертежей.

Создать вид развертки обычно довольно просто. Просто имейте в виду, что вы используете среду из листового металла при создании деталей из листового металла в САПР. Там у вас есть возможность «создать развертку», которую вы можете легко добавить к основному чертежу.

Если вы используете среду стандартной детали, этот параметр недоступен. Тем не менее, во многих программах CAD есть возможность преобразовать стандартную деталь в листовой металл, если свойства детали соответствуют листовому металлу (например, одинаковая толщина, внутренний радиус и т. д.).

Вид в разрезе

На виде в разрезе можно легко отобразить некоторые элементы детали, которые не очевидны при взгляде с самого начала. Поперечное сечение является предпочтительным вариантом по сравнению со скрытыми линиями, поскольку оно обеспечивает большую ясность. Функция перекрестной штриховки является индикатором для видов в поперечном сечении.

Функция перекрестной штриховки является индикатором для видов в поперечном сечении.

Вид в разрезе

Это то же изображение, которое мы использовали для иллюстрации вида в разрезе. С одним небольшим отличием — вид сбоку включает вырезы. Вырезы могут уменьшить количество различных видов на одном чертеже.

Таким образом, мы могли легко удалить разрез и добавить все необходимые размеры в вырезы.

Детальный вид

Детальный вид дает нам крупный план выбранной части увеличенного вида. Это может быть особенно полезно, если крупная деталь включает в себя множество важных размеров на небольшой площади. Использование подробного вида улучшает читаемость этих измерений.

Вспомогательный вид

Орфографический вид для представления плоскостей, которые не являются ни горизонтальными, ни вертикальными. Это помогает отображать наклонные поверхности без каких-либо искажений.

Размеры

Как было сказано ранее, новые станки с ЧПУ способны считывать размеры прямо с линий. Но традиционный производственный чертеж показывает все необходимые размеры для изготовления деталей.

Но традиционный производственный чертеж показывает все необходимые размеры для изготовления деталей.

Ключевое слово здесь необходимо. Избегайте использования функции автоматического определения размеров , которые предлагают многие программы САПР, потому что они, как правило, показывают все, что могут найти. Для новичка может показаться, что добавление всего этого гарантирует отсутствие ошибок.

На самом деле, это может привести к запутанной паутине измерений, которую должен распутать инженер-технолог. Кроме того, добавление всех измерений, которые вы можете найти, затрудняет определение того, какие из них являются наиболее важными.

На изображении выше показан вал со всеми размерами. На самом деле это создает закрытую систему, в которой производитель не может гарантировать все эти размеры на 100%. Поэтому необходимо определить наиболее важные из них. В нашем случае мы выбрали конечные ступени более важными, чем длина центральной части. Таким образом, мы должны удалить размер 120 мм.

Таким образом, мы должны удалить размер 120 мм.

Одной из важнейших частей информации, отсутствующей в моделях САПР, являются геометрические размеры и допуски (GD и T). Например, при изготовлении вала для подшипниковой системы большое значение имеют ограничения и посадки. Правильные размеры могут гарантировать более длительный срок службы при меньшем техническом обслуживании.

Хотя вы можете получить все размеры автоматически, нажав кнопку , измерить , добавление инженерных допусков требует ручного действия.

Таким образом, добавление размеров с нижними и верхними пределами или классами соответствия по-прежнему важно. По сервису Fractory просим вас приложить отдельный чертеж с этими параметрами. Обратите внимание, что вам не нужно указывать все размеры — при необходимости включите в свои технические чертежи допуски только для одного отверстия.

Информационные блоки

Спецификация и основная надпись в правом нижнем углу

В маленьких полях в правом нижнем углу отображается дополнительная информация. Основная надпись включает имя автора, название детали, номер детали, количество, покрытие, масштаб и т. д. Там может быть гораздо больше информации, но основные надписи сильно различаются в разных компаниях.

Основная надпись включает имя автора, название детали, номер детали, количество, покрытие, масштаб и т. д. Там может быть гораздо больше информации, но основные надписи сильно различаются в разных компаниях.

Информационные блоки также включают спецификацию материалов или сокращенно спецификацию. В этих блоках перечислены все компоненты, используемые в сборке, а также дополнительная информация, такая как количество, названия деталей и т. д.

Сборочные чертежи

Многие инженеры делают ошибку, пытаясь включить всю информацию о каждой отдельной детали в сборочный чертеж. Чтобы этого избежать, помните о назначении этих инженерных чертежей в процессе создания — они должны облегчать сборку.

Виды в разобранном виде, виды в разрезе, пронумерованные детали, общие размеры, вырезы и подробные виды (или крупные планы) — все это инструменты, которые можно использовать для достижения этой цели.

Должно быть понятно, куда идет каждая деталь и как она крепится – нужна ли сварка, болтовые соединения, клепка или что-то еще. Спецификация предназначена для того, чтобы помочь вам, поэтому убедитесь, что имеющаяся там информация верна в отношении номеров деталей, наименований и количества.

Спецификация предназначена для того, чтобы помочь вам, поэтому убедитесь, что имеющаяся там информация верна в отношении номеров деталей, наименований и количества.

Помня обо всем вышеизложенном, вы сможете создавать сборочные чертежи, облегчающие работу в цеху. Один прекрасный совет, который я однажды получил, звучит так: думай в гостиной. Избегание множественных возможностей интерпретации на более поздних этапах значительно уменьшит количество ошибок.

Что готовит будущее?

Инженерные чертежи по-прежнему составляют большую часть работы инженера. В целом на их изготовление уходит около 20% рабочего времени инженера-конструктора.

Мы в Fractory пытаемся сэкономить это время, автоматизируя считывание 3D-моделей для производства, будь то различные операции резки и гибки или обработка на станках с ЧПУ. Это оставляет перед инженерами задачу создания только сборочных чертежей и чертежей GD&T. Цель состоит в том, чтобы сосредоточиться на разработке более качественных продуктов.