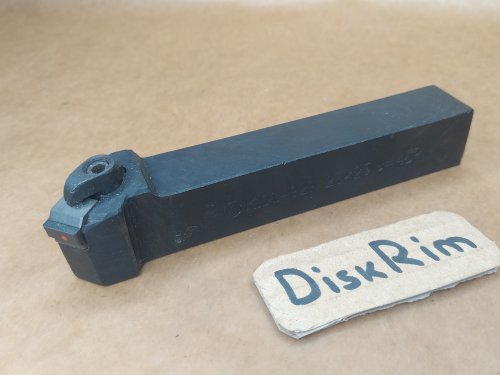

Проходной токарный резец: Токарный Резец токарный проходной отогнутый с пластинами из твердого сплава 2102-0021 Канашский завод резцов купить в Москве

Содержание

РЕЗЕЦ ТОКАРНЫЙ ПРОХОДНОЙ УПОРНЫЙ ООО «Арматон» ⋆

РЕЗЕЦ ТОКАРНЫЙ ПРОХОДНОЙ УПОРНЫЙ

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

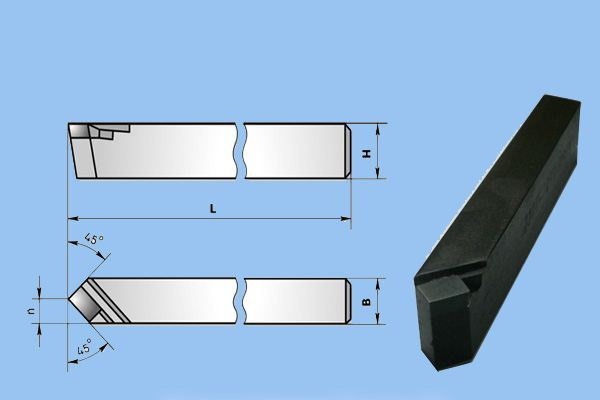

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала. - Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

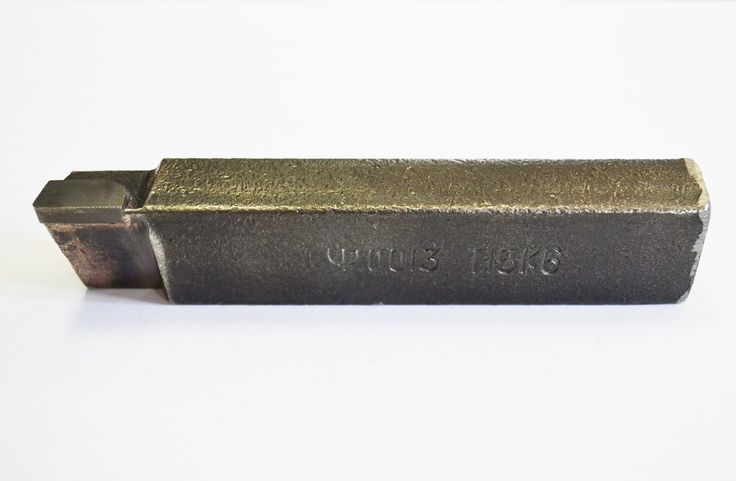

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

The Front Max — Для торцевых операций|NTK CUTTING TOOLS Co., Ltd.

The Front Max — Для торцевых токарных работ|NTK CUTTING TOOLS Co., Ltd.

Однопроходная обработка с глубиной резания до 0,197 дюйма

Значительное сокращение времени цикла благодаря возможности большой глубины резания

Контроль стружкообразования как при большом DOC и высокой подаче, так и при низком DOC и низкой подаче

Видео о продукте

Характеристики

- Максимальная глубина резания 0,197 дюйма

- NTK обеспечивает превосходный контроль над стружкодроблением и чистоту поверхности.

- Подача СОЖ через державки обеспечивает дополнительную стабильность и производительность обработки

Уникальная конструкция пластины

Инструментальное приложение

Швейцарский токарный станок с ЧПУ, фронтальные токарные операции

Диапазон управления микросхемой TFX

Условия резания

Прокрутите таблицу →

| Марка с покрытием | Материал | Тип операции | Скорость резания (SFM) | Подача (ПИС) | DOC (дюйм) |

|---|---|---|---|---|---|

| СТ4 | Нержавеющая сталь | OD Непрерывное точение | 150 — 400 | . 001 — .004 001 — .004 | .020 — .197 |

| ДМ4 | Труднообрабатываемый материал / титановый сплав Легированная сталь / углеродистая сталь / закаленный материал Цветные металлы / алюминий / пластик / общего назначения |

Производительность резки

Фронт Макс

Высокая жесткость и контроль над стружкодроблением обеспечивают неизменно превосходное качество поверхности

- [ Режимы резания ]

- DOC: 0,197 дюйма Материал: 304SS 270 SFM f=0,001 дюйма WET

Стружка от продукции конкурента с большим DOC

Отсутствие контроля над стружкообразованием приводит к плохому качеству обработанной поверхности

- [ Условия резания ]

- Материал: 304SS 270 SFM WET

- Для пластин TFX доступны державки со сквозным подводом СОЖ для повышения стабильности обработки

- ① Поток охлаждающей жидкости направлен на удаление стружки

② Поток охлаждающей жидкости увеличивает срок службы режущей пластины

Тематическое исследование

| Вал | |

|---|---|

| |

| |

| |

| |

| |

| Передний Макс | 180 шт / уголок |

| Продукт конкурента | 50 шт / уголок |

TFX «Front Max», обработанный с большим DOC 0,197″, увеличивая срок службы инструмента более чем в 3 раза по сравнению с пластиной конкурента

| Электронный компонент | |

|---|---|

| |

| |

| |

| |

| |

| ST4+ Передний Макс | 160 шт/уголок |

| CCGT09 Тип (твердый сплав с покрытием PVD) | 80 шт / уголок |

Текущему инструменту требовалось 4 прохода для удаления большого количества материала.

TFX обеспечивает такой же съем материала за 1 проход.

Скорость подачи была уменьшена для улучшения стружкодробления.

Время цикла было значительно сокращено, а срок службы инструмента увеличен.

Набор инструментов

Посмотреть информацию о каталоге

Информацию о линейке инструментов см. в каталоге

в каталоге

Вернуться к списку

- Каталог

- Глобальные местоположения

- Свяжитесь с нами

- Регистрация на рассылку новостей по электронной почте

- Запрос группового вебинара

- Найти дистрибьютора

Повернуть направо | Инжиниринг режущего инструмента

Практика натачивания резьбы на токарном станке хорошо известна, но часто не совсем понятна. Инструментальщики предлагают свои рекомендации, как это сделать правильно. Билл Кеннеди Способов изготовления резьбы почти столько же, сколько типов деталей, для которых она требуется. Резьбу можно нарезать плашкой, накатывать, шлифовать, нарезать резьбу или фрезеровать на токарных станках, обрабатывающих центрах или специализированных станках.

В видео Фрэнк Батталья, штатный инженер Kennametal Inc., Латроб, Пенсильвания, дает несколько советов по использованию прокладок с пластинами для нарезания резьбы для достижения оптимальных результатов.

Первый способ и до сих пор один из самых распространенных способов изготовления резьбы – это токарная обработка на токарном станке. В то время как новые инструментальные технологии могут помочь повысить производительность точения резьбы, производители инструментов говорят, что пристальное внимание к прикладным требованиям операций точения резьбы так же важно для успеха.

С точки зрения простой механики, нарезание резьбы предполагает согласование скорости подачи режущего инструмента с требуемым шагом резьбы. Например, для нарезания резьбы с шагом 8 витков на дюйм (tpi) требуется, чтобы инструмент подавал 0,125 дюйма вдоль заготовки каждый раз, когда он вращается.

Стабильные результаты при точении резьбы с постоянным объемом

При точении резьбы с постоянным объемом каждый проход рассчитан на удаление одинакового объема материала при каждом проходе. Цель состоит в том, чтобы поддерживать постоянную нагрузку на режущий инструмент. Формула для расчета постоянного объема гласит, что накопленная глубина после каждого прохода должна равняться начальному DOC, умноженному на квадратный корень из числа проходов.

Например, 8-шаговая наружная резьба имеет глубину 0,0789«. Первый проход должен составлять 25 процентов от 0,0789 дюйма для глубины 0,0197». Согласно формуле, накопленная глубина после второго прохода должна быть 0,0197 дюйма, умноженной на квадратный корень из 2 (второй проход), или 0,0287». Вычитание глубина первого прохода составляет 0,0082″ как глубину, необходимую для достижения глубины 0,0287″. Затем процесс можно продолжить для последующих проходов.

Хотя этот подход обеспечивает постоянный объем стружки, на практике производители советуют уменьшать первый проход на 20 процентов (до 0,0158 дюйма в этом примере) и добавление уменьшенного количества ко второму проходу (0,0039″ + 0,0082″ = 0,0121″). Это эффективно снижает количество стружки при первом проходе, избегая перегрузки режущей кромки. производительность и улучшить качество деталей.Хотя производители режущего инструмента постоянно внедряют новые материалы и геометрию инструмента, которые позволяют пользователям повысить производительность за счет более агрессивных скоростей резания, подачи и DOC, специализированный характер токарной обработки резьбы ограничивает возможные изменения параметров резания. скорость подачи, необходимая для резьбы 8 витков на дюйм, значительно выше, чем подача от 0,010 до 0,015 дюйма при обычных токарных операциях. быть от 0,002 до 0,004 дюйма по сравнению с минимальным радиусом вершины типичной токарной пластины 0,015 дюйма. А чрезмерно высокие скорости резания выделяют достаточно тепла, чтобы деформировать относительно тонкий наконечник инструмента для нарезания резьбы. В результате точение резьбы обычно включает выполнение нескольких проходов на умеренных скоростях и DOC.

скорость подачи, необходимая для резьбы 8 витков на дюйм, значительно выше, чем подача от 0,010 до 0,015 дюйма при обычных токарных операциях. быть от 0,002 до 0,004 дюйма по сравнению с минимальным радиусом вершины типичной токарной пластины 0,015 дюйма. А чрезмерно высокие скорости резания выделяют достаточно тепла, чтобы деформировать относительно тонкий наконечник инструмента для нарезания резьбы. В результате точение резьбы обычно включает выполнение нескольких проходов на умеренных скоростях и DOC.

Однако простое увеличение количества проходов может привести к обратным результатам. Фрэнк Батталья, штатный инженер Kennametal Inc., Латроб, Пенсильвания, отметил, что нарезание резьбы обычно является одной из последних операций, выполняемых на детали, которая уже может представлять собой значительные затраты времени на обработку. Соответственно, многие магазины придерживаются консервативного подхода, полагая, что большое количество проходов является наиболее безопасным решением. На самом деле разделение глубины резьбы на большое количество проходов приводит к слишком легким DOC, что снижает способность пластины эффективно резать. Кроме того, выполнение большего количества проходов, чем рекомендовано, увеличивает износ инструмента, поскольку режущая кромка проводит слишком много времени в контакте с заготовкой. Контроль над стружкообразованием, который всегда является проблемой при нарезании резьбы, может пострадать, потому что более тонкую стружку труднее сломать, чем более толстую. Наконец, каждый ненужный проход означает увеличение времени цикла.

На самом деле разделение глубины резьбы на большое количество проходов приводит к слишком легким DOC, что снижает способность пластины эффективно резать. Кроме того, выполнение большего количества проходов, чем рекомендовано, увеличивает износ инструмента, поскольку режущая кромка проводит слишком много времени в контакте с заготовкой. Контроль над стружкообразованием, который всегда является проблемой при нарезании резьбы, может пострадать, потому что более тонкую стружку труднее сломать, чем более толстую. Наконец, каждый ненужный проход означает увеличение времени цикла.

В то время как чрезмерный износ инструмента является признаком того, что выполняется слишком много проходов, выкрашивание пластины может указывать на перегрузку инструмента и требовать увеличения количества проходов.

Распределение DOC

Даже когда при точении резьбы используется соответствующее количество проходов, способ распределения общей глубины резьбы между этими проходами остается критическим. Два подхода к распределению DOC — это подача на постоянную глубину, при которой инструмент получает один и тот же DOC при каждом проходе, и подача с постоянным объемом, когда DOC уменьшается на каждом последующем проходе, чтобы поддерживать постоянную нагрузку на инструмент.

Два подхода к распределению DOC — это подача на постоянную глубину, при которой инструмент получает один и тот же DOC при каждом проходе, и подача с постоянным объемом, когда DOC уменьшается на каждом последующем проходе, чтобы поддерживать постоянную нагрузку на инструмент.

Постоянная подача легко программируется; DOC для каждого прохода можно определить, разделив высоту резьбы (разницу между большим и второстепенным диаметрами) на количество проходов. Основным недостатком подхода с постоянной подачей является то, что нагрузка на пластину увеличивается с каждым проходом глубже в форму резьбы, поскольку инструмент последовательно удаляет все большие объемы материала. Страдают срок службы инструмента и качество деталей.

В методе постоянного объема каждый проход рассчитан на удаление одного и того же объема материала. По мере углубления резьбы инструмент получает меньший DOC при каждом последующем проходе. Метод не лишен особых соображений. Удаление того же объема материала при первом проходе, что и при последующих проходах, может привести к перегрузке наконечника инструмента при первом проходе. Чтобы свести к минимуму вероятность перегрузки, производители рекомендуют уменьшать DOC на первом проходе и добавлять степень обжатия на втором проходе.

Чтобы свести к минимуму вероятность перегрузки, производители рекомендуют уменьшать DOC на первом проходе и добавлять степень обжатия на втором проходе.

Соображения, связанные с материалом заготовки, также могут потребовать некоторой корректировки метода постоянного объема. Согласно рекомендациям Kennametal, DOC на последнем проходе должен быть не менее 0,002 дюйма, чтобы избежать наклепа и чрезмерного истирания режущего инструмента, особенно при работе с материалами, склонными к наклепу, такими как нержавеющая сталь.

Угол подачи

Угол, при котором Пластина входит в заготовку, что также играет роль в стойкости инструмента и производительности. самый распространенный метод, самый простой метод для программирования, который приведет к абсолютно худшему сроку службы инструмента и худшему виду резьбы». Пластина режет нос и обе стороны «одновременно при каждом проходе. Пластина изнашивается значительно больше, потому что у вас больше площадь поверхности резания», — сказал он. Стружкодробление также может быть проблемой, поскольку радиальная подача образует V-образную ненаправленную стружку

Стружкодробление также может быть проблемой, поскольку радиальная подача образует V-образную ненаправленную стружку

Поток стружки более направлен, а срок службы инструмента увеличивается при подходе с боковой подачей, при котором пластина вставляется в заготовку под углом, соответствующим углу боковой поверхности резьбы, поэтому только одна сторона инструмента выполняет нарезание. Драпирование упомянутой боковой подачи является шагом в правильном направлении, но боковая поверхность инструмента трется о поверхность реза при каждом проходе, потому что она непосредственно выровнена с формой резьбы. «Вы изнашиваете вставку, потому что боковая поверхность не режет, а просто натирает», — сказал он.0007

Истирание боковой поверхности пластины можно свести к минимуму за счет «модифицированной боковой поверхности», при котором пластина входит в заготовку с зазором не менее 1° со стороны инструмента. «Вы по-прежнему получаете тот же профиль резьбы, поскольку пластина на самом деле идет вниз вдоль тех же 60° или любого другого угла боковой поверхности резьбы, но вы не третесь по всей режущей кромке». По словам Дрейпа, подход с модифицированной боковой поверхностью обеспечивает более качественную обработку поверхности и продлевает срок службы инструмента, и его несложно запрограммировать.

По словам Дрейпа, подход с модифицированной боковой поверхностью обеспечивает более качественную обработку поверхности и продлевает срок службы инструмента, и его несложно запрограммировать.

Наилучшим способом компенсации износа инструмента является метод переменной подачи, при котором пластина по очереди делает надрезы с каждой стороны формы резьбы. Дрейп сказал, что попеременная подача, однако, «самая сложная для программирования». В большинстве случаев подход с модифицированной боковой поверхностью предлагает наилучшее сочетание простоты программирования и срока службы инструмента. диаметр.»Это точно. Вы должны знать правильную глубину и правильную скорость вращения шпинделя, чтобы заставить процесс работать». По его словам, чтобы помочь магазину оптимизировать нарезание резьбы, Vardex предлагает свое программное обеспечение для выбора инструмента для точения резьбы TT Gen. Пользователь может ввести желаемый шаг резьбы, длину и другие параметры, а программное обеспечение предложит решения. «Он может дать вам два решения; он может дать вам 25», — сказал Майор. «Затем он дает вам количество проходов, глубину за проход, скорость и подачу. За 30 секунд вы можете узнать все свои параметры и получить рекомендуемый инструмент».

«Он может дать вам два решения; он может дать вам 25», — сказал Майор. «Затем он дает вам количество проходов, глубину за проход, скорость и подачу. За 30 секунд вы можете узнать все свои параметры и получить рекомендуемый инструмент».

Пластины с укладкой или на кромке

Пластины для нарезания резьбы обычно можно разделить на типы с укладкой или на кромку. Пластинчатые инструменты выглядят как типичные треугольные токарные пластины, но имеют три режущие кромки, предназначенные для точения резьбы. Лежачие вставки удерживаются в горизонтальном положении (широкий размер горизонтально) в держателе с помощью вертикального винта или верхнего зажима. Вставки на кромке доступны в различных конфигурациях, включая треугольные, четырехсторонние, двусторонние и стержнеобразные формы «собачьей кости». Вставки на кромке удерживаются в держателе с помощью горизонтального винта или, для концы и стили «собачья кость», верхний зажим.

Уилл Райт, глобальный менеджер по продукции Kennametal для нарезания резьбы, нарезания канавок и отрезки, сказал, что укладка и нарезка на кромке имеют свои собственные преимущества в производительности, но его опыт продаж на местах показал ему, что многие магазины «склонны предпочитать только один стиль или другой Это может быть потому, что они всегда использовали определенный стиль в своем магазине, а может быть, это просто то, чему их научили». Он сказал, что любой тип может эффективно нарезать резьбу, отметив, что Kennametal предлагает как инструменты для нарезки LT, так и двухсторонние инструменты для нарезания резьбы Top Notch.0007

Он сказал, что любой тип может эффективно нарезать резьбу, отметив, что Kennametal предлагает как инструменты для нарезки LT, так и двухсторонние инструменты для нарезания резьбы Top Notch.0007

В целом пластины для укладки хорошо подходят для нарезания резьбы с мелким и большим шагом, в то время как типы с верхним зажимом обеспечивают прочность и жесткость, которые могут облегчить нарезание резьбы с крупным шагом. Стили с верхним зажимом также легко модифицировать для изготовления нестандартных форм резьбы. Райт сказал, что создание таких «индивидуальных решений» становится важной частью усилий производителей инструментов в области токарной обработки резьбы. угол спирали резьбы.Угол выравнивает боковой зазор, сводя к минимуму трение боковых сторон пластины и уменьшая отрицательный вход инструмента в разрез.Стандартные шайбы обеспечивают наклон около 1,5°.Угол шайб варьируется в зависимости от шага резьбы и диаметра заготовки; производители предоставляют таблицы и формулы для определения подходящей прокладки для конкретной резьбы. 0007

0007

Пластины Laydown обычно имеют три режущие кромки. Переворачивание некоторых вставок представляет собой еще три ребра, которые могут давать резьбу противоположной стороны по сравнению с первой стороной. Недавно компания Vardex представила пластину для нарезания резьбы с укладкой, которая имеет кромки с обеих сторон пластины, всего шесть. Специальная наковальня Vardex, поставляемая с пластинами, позволяет использовать их в стандартных правых державках для нарезания правой резьбы всеми шестью кромками. Режущие кромки по обеим сторонам пластины смещены, чтобы предотвратить их повреждение от схода стружки.

Компания Horn USA Дрейп отметила, что кромочные вставки имеют спираль и рельефы, встроенные в саму вставку, что делает ненужными прокладки. Он добавил, что пластины Horn USA для нарезания резьбы на кромке подходят к держателям компании для нарезания канавок. «Резьба — это канавка; это просто спиральная канавка», — сказал он. Конфигурация канавки дает преимущество в том, что «если вам нужно навернуть резьбу между плечами, вы, возможно, не сможете завершить ее с укладкой». системы», — сказал Дрейп. Конфигурация резьбонарезных вставок на кромке в держателях для нарезки канавок обеспечивает зазор, позволяющий проворачивать резьбу между буртиками.

системы», — сказал Дрейп. Конфигурация резьбонарезных вставок на кромке в держателях для нарезки канавок обеспечивает зазор, позволяющий проворачивать резьбу между буртиками.

Частичный или полный

Стремясь удовлетворить различные потребности механических мастерских в объемах производства, производители инструментов предлагают резьбонарезные пластины в конфигурациях с частичным и полным профилем.

Полнопрофильная вставка предназначена для изготовления законченной версии резьбы с определенным шагом. Когда кромка, срезающая профиль резьбы, достигает желаемой глубины (малого диаметра), вторичная кромка срезает внешний, или большой, диаметр формы резьбы. Пластины с неполным профилем, напротив, не имеют вторичной кромки и не обрабатывают основной диаметр.

Патрик Нельс, менеджер по продуктам индексируемых программ, Walter USA Inc., Ваукеша, Висконсин, сказал, что полнопрофильный инструмент контролирует глубину резьбы «очень точно.

С другой стороны, пластины с неполным профилем обеспечивают гибкость, которая может потребоваться цеху для обработки различные шаги резьбы с одной и той же пластиной. Пластины с неполным профилем можно легко модифицировать для получения нестандартных форм резьбы. Компромиссом для повышения гибкости может быть необходимость выполнения операции чистовой обработки или удаления заусенцев на большем диаметре резьбы. Кроме того, в некоторых случаях срок службы инструмента может быть короче, потому что радиус вершины пластины с неполным профилем разработан для получения диапазона шагов резьбы и может быть не оптимальным для определенного профиля резьбы.0007

Пластины с неполным профилем можно легко модифицировать для получения нестандартных форм резьбы. Компромиссом для повышения гибкости может быть необходимость выполнения операции чистовой обработки или удаления заусенцев на большем диаметре резьбы. Кроме того, в некоторых случаях срок службы инструмента может быть короче, потому что радиус вершины пластины с неполным профилем разработан для получения диапазона шагов резьбы и может быть не оптимальным для определенного профиля резьбы.0007

Повышение производительности с несколькими зубьями

Пластины с несколькими зубьями представляют собой еще одну конфигурацию инструмента, предназначенную для повышения производительности при токарной обработке резьбы. Инструменты с несколькими зубьями имеют ряд режущих кромок или зубьев, размер которых увеличивается. Начальные зубья постепенно придают резьбе черновую и получистовую форму, а последний зуб доводит резьбу до окончательных размеров.

Майор из Vardex сказал, что многозубые пластины позволяют цеху сократить количество проходов, необходимых для нарезания резьбы. «С одним зубом вам может потребоваться от 12 до 16 проходов, чтобы закончить резьбу; с многозубым вы можете сделать это максимум за четыре», — сказал он.

«С одним зубом вам может потребоваться от 12 до 16 проходов, чтобы закончить резьбу; с многозубым вы можете сделать это максимум за четыре», — сказал он.

Майкл Тримбл (Michael Trimble), инженер по режущему инструменту Vardex, рассказал о случае, когда применение пластин для нарезания резьбы позволило преодолеть недостатки настройки и повысить производительность. В мастерской использовали одноточечную пластину для нарезания резьбы на кромке для нарезания двух внутренних резьб на чугунной детали. Установка была неудовлетворительной в отношении стойкости инструмента и приводила к вибрации и плохому качеству поверхности. Во-первых, Vardex преобразовал операцию в одноточечную укладку, что решило проблемы с вибрацией и чистовой обработкой. Позже переход на многозубые резьбонарезные пластины MultiPlus позволил сократить количество проходов, необходимых для операции, с 10 до четырех, сохранив при этом хорошее качество поверхности и увеличив срок службы инструмента на 75 процентов.

Несмотря на явные преимущества в производительности во многих случаях, следует отметить, что многозубый инструмент создает более высокие силы резания, что может создать проблему при работе с менее жесткими деталями и установками, а также с машинами меньшей мощности. Конструкция инструмента исключает возможность обработки до уступа, а его дополнительная длина может быть недостатком, если пространство для биения на конце детали ограничено. При использовании многозубых резьбовых пластин важно следовать рекомендациям DOC, чтобы каждая режущая кромка работала так, как задумано. Чрезмерный DOC приведет к износу или поломке первого зуба, в то время как слишком легкая резка сведет к минимуму эффект первого зуба, что потребует большего количества проходов и сведет на нет преимущества многозубого инструмента.

Конструкция инструмента исключает возможность обработки до уступа, а его дополнительная длина может быть недостатком, если пространство для биения на конце детали ограничено. При использовании многозубых резьбовых пластин важно следовать рекомендациям DOC, чтобы каждая режущая кромка работала так, как задумано. Чрезмерный DOC приведет к износу или поломке первого зуба, в то время как слишком легкая резка сведет к минимуму эффект первого зуба, что потребует большего количества проходов и сведет на нет преимущества многозубого инструмента.

Режущая кромка

Батталья из Kennametal заявил, что оптимальные характеристики при токарной обработке резьбы достигаются за счет применения пластин с PVD-покрытием и малой равномерной подготовкой кромок (менее 0,001 дюйма), что минимизирует силы резания. часть положительная, хотя нейтральный стиль/стили управления стружкодроблением могут подходить для некоторых операций по стали и чугуну.Подложка инструмента должна быть прочной, чтобы выдерживать более низкие скорости резания (возможно, на 25 процентов ниже, чем при обычной токарной обработке) и высокие скорости подачи, характерные для нарезания резьбы.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала. 001 ПИС

001 ПИС 006 ПИС

006 ПИС