Производство штрипс: Штрипс: изготовление, применение и преимущества

Содержание

Штрипс стальной от производителя оптом в Московской области

Завод СТиВ производит и осуществляет оптовую продажу штрипса стального – металлической ленты, изготавливаемой с помощью агрегата продольной резки из стального проката и являющейся заготовкой для производства металлоизделий – например, профиля, швеллера, уголка. Изделие производится как в виде оцинкованной стальной ленты, так и с полимерным покрытием. При этом окрашенный штрипс может иметь покрытие любого цвета по шкале RAL.

Вы можете купить оцинкованный штрипс от производителя оптом или в розницу с доставкой или самовывозом, забрав продукцию на складе завода СТиВ в Московской области. Производственная площадка и склад завода СТиВ удобно расположены, до нас просто добраться из Москвы и почти из любой точки в Московской области.

Форма оплаты: наличный или безналичный расчет

Часы работы менеджеров: 8:00-18:00, часы работы склада: 8:00-19:00 по будням

Возможна отсрочка платежа по согласованию

Доставка осуществляется машинами собственного автопарка завода СТиВ

Грузоподъемность автомобилей 1,5; 4; 10 и 20 т. Доставку необходимо согласовывать заранее.

Доставку необходимо согласовывать заранее.

Самовывоз со склада с 8:00 до 19:00 по будням

Склад готовой продукции находится на территории завода СТиВ по адресу: Московская область, Солнечногорский район, дер. Липуниха, стр. 66/1.

Схема проезда

Собственное производство штрипса и другой металлопродукции

Высокое качество продукции, наличие сертификатов соответствия

Постоянно поддерживаемый складской запас

Удобное расположение завода: близость от Ленинградского шоссе, трасс А-107 и М-11, ЦКАД

Отправьте нам заявку, и мы свяжемся с вами для обсуждения вашего запроса

Ваше имя

Телефон

Продукция, которая Вас интересует

Да

Я принимаю условия соглашения об обработке моих персональных данных

ОАО «Новолипецкий металлургический комбинат»

ОАО “Северсталь”

ООО “СтальТехно”

ОАО «Магнитогорский металлургический комбинат»

лет успешной работы на рынке металлообработки

тонн продукции – объем производства в год

новейших станков для высокоточной обработки металла

Отзывы и рекомендации: что говорят клиенты о компании СТиВ

Узнайте, как клиенты, уже сотрудничающие с нами, характеризуют нашу работу. Мы благодарны всем авторам отзывов за столь приятные слова.

Мы благодарны всем авторам отзывов за столь приятные слова.

Постоянно заказываем продукцию в компании ООО «Мега-Торг Профиль», торговая марка СТиВ. Успешно продаем продукцию под данным брендом на территории Москвы и Московской области. Продукция всегда соответствует всем заявленным техническим характеристикам (толщина, длина, геометрия продукции и остальные параметры). Среди прочих производителей выделяется качеством продукции и оперативностью выполнения заказов и доставки…

ПКФ ЮНИОН, Химки, Тимченко А.А., генеральный директор

В лице руководителя компании “РУСАКВАТЕХ” хотим выразить благодарность коллективу и руководству компании “МегаТорг-Профиль” за ответственный подход при обеспечении потребностей наших строительных объектов вашей продукцией. Мы положительно оцениваем качество и точное соответствие заявленных технических характеристик поставляемой вами продукции, что очень выгодно выделяет вашу компанию среди коллег по рынку, консультации по применению продукции, сжатые сроки производства…

РУСАКВАТЕХ, Москва, Аулова Е. В., генеральный директор

В., генеральный директор

ООО «МегаТорг-Профиль» – надежный и честный партнер, с которым наша компания плодотворно сотрудничает уже более восьми лет. Производство оперативно принимает и исполняет заказы. В отличие от многих поставщиков, исполняют обязательства по толщине металла – она всегда четко соответствует заказанной. Рекомендуем как добросовестного производителя с безупречной репутацией.

Компания Металлопроф, Ярославль, Попова Р.Е., директор

ЖК «Сердце столицы»

ЖК «Остров»

Станция заправки электробусов

Moscow City Tower

Перейти в раздел “Портфолио объектов”.

Производство штрипса: описание технологии, область применения

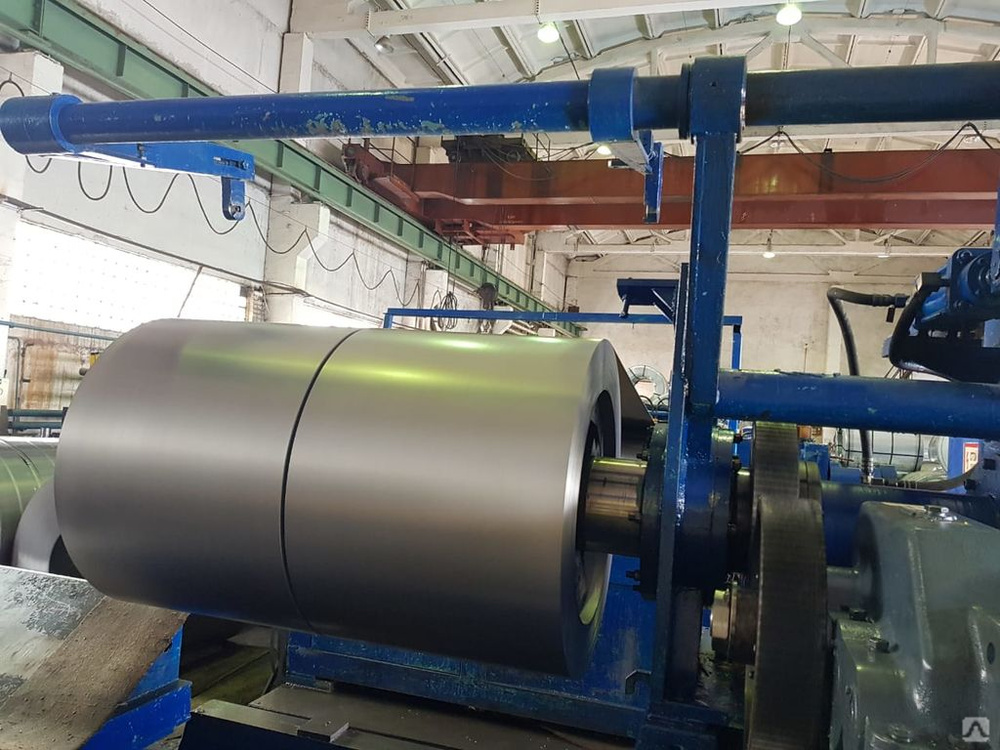

Штрипс – металлическая полоса, смотанная в рулон. Продукция применяется в качестве сырья для производства различных изделий. Самые распространенные материалы для производства штрипс: рулонный прокат меди, алюминия, оцинкованной стали с декоративно-защитным покрытием и без него. Толщина металлопроката для полос оставляет 0, 35-2 мм, иногда применяется металл до 4 мм.

Толщина металлопроката для полос оставляет 0, 35-2 мм, иногда применяется металл до 4 мм.

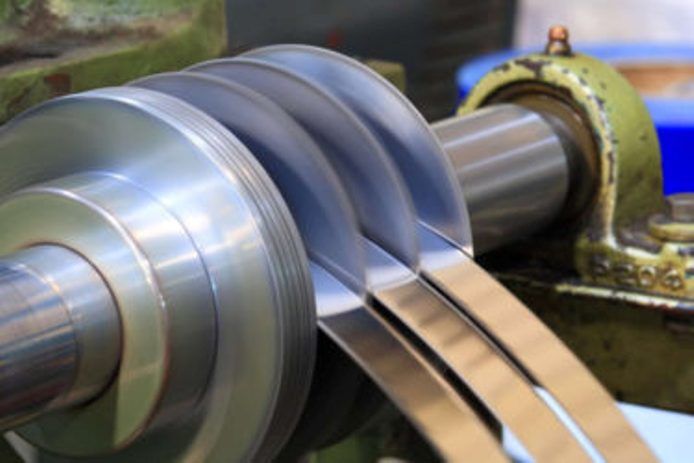

Намотанный штрипс

Область применения металлических штрипс

Полосы из металлопроката применяют в производстве профилированных изделий и другой продукции.

Штрипсы служат для изготовления:

- Металлического штакетника.

- Элементов водосточных систем.

- Профиля с П, С, Г, Z, омега- образной формы поперечного сечения.

- Каркасов навесных фасадов и гипсокартонных систем.

- Доборных элементов кровли.

- Ламелей.

- Оконных отливов и каплеуловителей.

- Лотков различного назначения.

- Других изделий.

Готовая продукция из штрипс

Применение готовых штрипс значительно ускоряет производство. Рулонный прокат уже раскроен на полосы необходимой ширины и полностью готов к профилированию с последующей поперечной резкой на отрезки мерной длины.

Многие производители профилированных стройматериалов и других изделий из металлических полос не осуществляют полный цикл производства, а предпочитают закупать штрипсы в рулонах. Для небольших предприятий это выгоднее закупки технологического оборудования для производственной линии раскроя.

Этапы производства штрипс и применяемое оборудование

Изготовление штрипс осуществляется в несколько этапов:

- Размота рулона. Бухту устанавливают на вал размотчика, заправляют свободный конец в станок продольной резки.

- Продольный раскрой на несколько полос заданной ширины. Запускают оборудование для резки. Останавливают станок, заправляют штрипсы в смотчик, снова запускают производственную линию.

- Смотка полученных штрипс в рулоны. Смотчик с валом наматывает полосы в рулоны.

- Прием и сканирование бухт. Готовые рулоны штрипс снимают с вала и убирают на хранение.

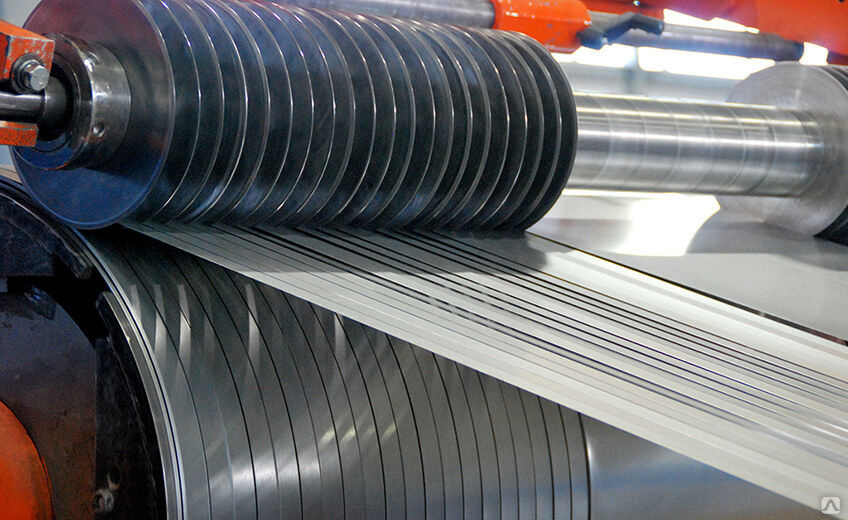

Процесс продольного раскроя листового металла на штрипсы на станке продольной резки

Для производства некоторых типов изделий кромки металлических штрипс могут завальцовываться на специальных станках.

В технологическом процессе задействовано несколько типов оборудования:

- Размотчик рулонного металла.

- Станок продольной резки.

- Смотчик металлических полос.

Разматыватели служат для размотки металлических рулонов и подачи материала на оборудование для раскроя. Выпускают напольные, мобильные, двухопорные, самоподъемные, консольные станки. Оборудование различают по допустимой ширине и весу рулона, внутреннему диаметру рулона, скорости подачи.

Самый простой и недорогой вариант – напольные размотчики. Оборудование может работать с бухтами до 300 кг, допустимая ширина металла составляет 700-1250 мм. Напольные станки для размотки не требуют подключения к сети, предельно просты в эксплуатации.

Разматыватель металла МОБИПРОФ

Беспроводные напольные размотчики подойдут для небольших объемов производств в мастерских или небольших цехах.

Мобильное оборудование без электропривода может работать с рулонами металла до 2 т, шириной 625-1250 мм. Станки смонтированы на раме с колесами и надежным тормозом, разматыватели можно перемещать по цеху и устанавливать в любое удобное место.

Мобильный размотчик металла МОБИПРОФ

Вал с размещенным на нем рулоном приводится в движение вращением рукоятки. Мобильные размотчики не нужно подключать к сети. Станки предназначены для производства малых партий штрипс или других изделий и подходят для малых предприятий.

Двухопорные разматватели предназначены для работы с рулонами до 8 т шириной до 1,5 м. Оборудование может комплектоваться электроприводом и системой автоматического управления. Станки используют в мелко- и среднесерийном производстве.

Оборудование оснащено самоцентрирующимся лепестковым механизмом, самоподъемные модели – системой установки вала с рулоном.

Двухопорные разматыватели МОБИПРОФ

Станки с ручным приводом предусматривают установку электродвигателя. На все модификации разматывателей с электродвигателями можно устанавливать блоки АСУ для согласования со станком продольной резки и задания режимов работы.

На все модификации разматывателей с электродвигателями можно устанавливать блоки АСУ для согласования со станком продольной резки и задания режимов работы.

Консольные разматывали предназначены для серийного и массового производства. Грузоподъемность оборудования – до 10 т, допустимая ширина металлического рулона – до 1250 мм.

Станки обладают значительной производительностью, приводные модели могут комплектоваться модулями автоматизированного управления.

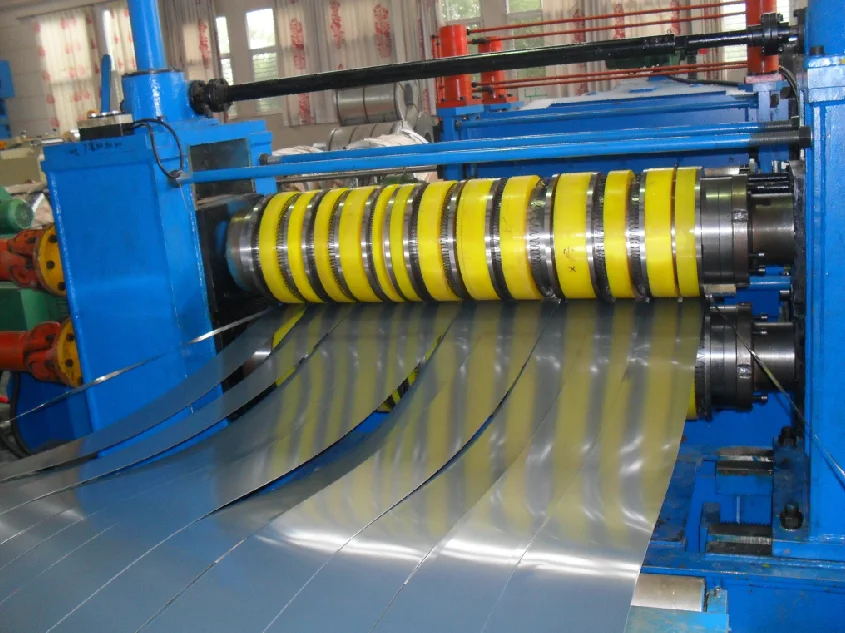

Станки продольной резки предназначены для раскроя рулона на несколько полос необходимой ширины. Выпускают ручные модели для маленьких объемов производств, станки с электроприводом для серийного и массового изготовления.

Станок продольной резки МОБИПРОФ

Оборудование комплектуется дисковыми ножами, обеспечивающими чистую линию раскроя без дефектов. Оборудование может применяться для резки всех типов металлопроката толщиной до 1,5 мм (ручные модели до 0,8 мм), применяемого в производстве штрипс.

Процесс нарезания штрипса на станке продольной резки производства МОБИПРОФ

Конструкция режущего инструмента исключает повреждения поверхности или верхнего слоя. Станки подходят для производства штрипс из металла с полимерным и лакокрасочным покрытием.

Производительность оборудования составляет 5-6 м/мин для ручных моделей и до 10 м/мин для станков поперечного реза с электродвигателями. Станки для раскроя рулонного металла на штрипсы могут комплектоваться блоком автоматического управления.

Компания МОБИПРОФ поставляет готовые линии из размотчика и станка продольной резки. В наличии ручные и приводные линии. Оборудование совместимо по производительности и размерам рулона и нарезаемых полос.

Линия для изготовления штрипс: станок продольной резки + размотчик металла

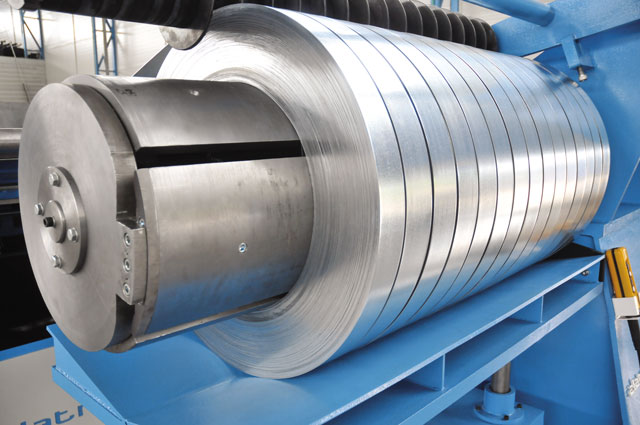

Намотчик штрипс предназначен для смотки металлических полос в рулоны. Оборудование оснащено валом с прижимным устройством и разделительными роликами для формирования нескольких рулонов одновременно.

Двухопорный наматыватель металла МОБИПРОФ – для намотки нарезанных штрипс в рулон

Привод с частотным преобразователем обеспечивает равномерное натяжение полос, плавный пуск и остановку. В результате получаются ровные, плотные рулоны одинаковые по диаметру. Блок автоматического управления обеспечивает согласованную работу намотчика с другим оборудованием в производственной линии без дополнительной настройки.

Производство штрипс – выгодный бизнес для поставщиков сырья небольшим предприятиям. Покупка оборудования может быть также интересна производителям стройматериалов и изделий из металлопрофиля. Станки от МОБИПРОФ достаточно быстро окупаются и значительно улучшают качество продукции.

Arvedi ESP — настоящее производство бесконечной полосы

Процесс Arvedi ESP, основанный на проверенной технологии, успешно работает с 2009 года на сталелитейном заводе Acciaieria Arvedi S.p.A. (Arvedi), Италия, и позволяет улучшить производство горячекатаных рулонов.

Благодаря уникальным конструктивным особенностям и конфигурации установки электрофильтра впервые стала возможной непрерывная бесконечная прокатка высококачественной полосы. Благодаря очень компактной компоновке линии ЭЦН общей длиной всего 180 м в сочетании с прямой связью процессов разливки и прокатки будут понесены меньшие капиталовложения и эксплуатационные расходы по сравнению с традиционными установками тонколистового литья и прямой прокатки. .

Благодаря бесконечным операциям прокатки можно производить полосу с однородными и воспроизводимыми механическими свойствами по всей длине полосы, а потери годности сведены к минимуму, поскольку обрезки на головке и конце полосы практически исключены. Другим решающим преимуществом является то, что при непрерывной прокатке зазор между валками и регулировка давления остаются постоянными в течение всего процесса прокатки, что приводит к увеличению срока службы валков, в отличие от прерывистой и интенсивной прокатки дискретных передаточных стержней.

Линии ESP идеально подходят для установки на мини-заводах или на существующих сталелитейных заводах, где требуются дополнительные производственные мощности примерно до трех миллионов тонн в год.

Основные участки и особенности установки

- Литье тонких слябов в прямые кристаллизаторы толщиной 90-110 мм

- Уменьшение толщины слитка с жидким сердечником до 70-90 мм

- Дальнейшее уменьшение толщины слитка поточного высокоредукторного стана до промежуточной полосы толщиной 10–20 мм

- Индукционный нагрев для обеспечения надлежащего температурного режима чистовой прокатки

- Удаление окалины под высоким давлением

- Измельчение полосы до конечной толщины в 5-клетевом непрерывном чистовом стане

- Охлаждение полосы с помощью системы ламинарного водяного охлаждения

- Резка полосы с помощью высокоскоростные ножницы перед намоткой

- Разматыватели

Примеры продукции

Качество стальной продукции Arvedi ESP, по крайней мере, равно качеству стали, произведенной на обычном стане горячей прокатки. Учитывая однородные и стабильные механические свойства стали, производимой в процессе бесконечной прокатки Arvedi ESP, в результате получается превосходная продукция. Превосходное качество поверхности было продемонстрировано в ходе испытаний на холодную прокатку, проводимых европейскими поставщиками высококачественных автомобильных листов. Примеры продуктов, которые могут быть изготовлены из стали, произведенной на Arvedi ESP, также включают более строгие требования для автомобильной промышленности и бытовой техники.

Учитывая однородные и стабильные механические свойства стали, производимой в процессе бесконечной прокатки Arvedi ESP, в результате получается превосходная продукция. Превосходное качество поверхности было продемонстрировано в ходе испытаний на холодную прокатку, проводимых европейскими поставщиками высококачественных автомобильных листов. Примеры продуктов, которые могут быть изготовлены из стали, произведенной на Arvedi ESP, также включают более строгие требования для автомобильной промышленности и бытовой техники.

Причины для инвестирования

Благодаря уникальным технологическим характеристикам и конфигурации установки технологии Arvedi ESP можно достичь множества преимуществ в эксплуатации, продукте и затратах.

Минимальные инвестиции

- Меньшие капитальные и эксплуатационные расходы благодаря компактной компоновке. Сокращение капиталовложений «под ключ» приводит к более быстрому периоду окупаемости

Минимальные эксплуатационные расходы

- Производство большого количества тонких листов (0,8 мм и меньше) с минимальным количеством булыжников, поскольку заправка материала в конечную прокатные клети не требуются

- Повышение производительности за счет исключения обрезки головной и задней части полосы

- Значительная экономия энергии за счет малой длины линии (180 м) и прямой связи процессов разливки и прокатки

Максимальная прибыль

- Продукция с высокой добавленной стоимостью благодаря полному контролю и постоянству геометрических и металлургических свойств благодаря постоянным условиям прокатки

- Экономичное производство горячекатаной тонкой полосы, заменяющее многие области применения холоднокатаной полосы

- Очень гибкий процесс с коротким временем выхода на рынок

Как произвести 1 рулон?

16 августа 2020 г. 25 мая 2022 г.

25 мая 2022 г.

Что касается процесса производства полосы из нержавеющей стали, здесь вы сможете получить четкое представление о том, как ее производить с использованием высокоточной технологии.

1 Что такое однорулонная полоса из нержавеющей стали, используемая для

2 Введение в производственный процесс 1 рулонной полосы из нержавеющей стали

2.1 Технический анализ

2,2 Подготовка сырья

2.3 Процесс проката и яркого отжига

2.4 Процесс очистки дегровой очистки

2.5 Процесс выпрямления натяжения

2.6 Процесс сокращения

2,7 Процесс проверки

2.8 ПРОЦЕССА

2,9 Заключение

.104

2.8. Рулонная лента из нержавеющей стали, используемая для

Лента из нержавеющей стали также известна как катушка из нержавеющей стали, которая широко используется в секторах с особыми требованиями, таких как кнопочная батарея, сварочная труба, гибкий шланг из нержавеющей стали, ребристая труба, штамповка, такт переключатель, прокладка двигателя, пружина, крышка газового фильтра, экран силового кабеля, зажим, игла для впрыска и металлическая набивка опорного кольца, компоненты защитного кольца и т. д.

д.

В основном добавляется никель и хром для обеспечения хорошей формуемости и коррозионной стойкости для других промышленных применений.

Полосы из нержавеющей стали можно разделить на нормальную аустенитную, ферритную, мартенситную, дуплексную, дисперсионно-твердеющую и супераустенитную.

Между тем, во многих областях, требующих точности для производства электроники и медицины, часто используется прецизионная фольга из нержавеющей стали.

Введение в процесс производства 1-рулонной полосы из нержавеющей стали

Прежде чем мы поделимся с вами процессом производства 1-рулонной полосы из нержавеющей стали, вы можете быстро взглянуть на левую видеовитрину.

Технический анализ

Почему мы должны упомянуть эту деталь в первую очередь?

Новые клиенты должны знать, как покупать стальные полосы у поставщиков.

Во время этой сделки клиенты должны согласовать все технические детали продуктов с производителями.

В то же время поставщики должны организовать соответствующее техническое совещание для анализа технических проблем перед каждым новым производством полосы.

Это может помочь избежать дополнительных проблем с контрактами и послепродажным обслуживанием между клиентами и заводами, в значительной степени все еще является хорошим началом.

Технический анализ включает в себя марку продукции, производственный стандарт, контроль точности допусков, твердость полосы, прочность на растяжение, разрезные кромки и детали специальной морской упаковки и т. д.

Подготовка сырья

Мы работаем со многими известными и передовыми производителями стали по всему миру.

Наш отдел управления цепочками поставок и системы строго контролируют качество каждого продукта материнской катушки.

Происхождение завода, такое как TISCO, JISCO, BAOWU, POSCO, OUTOKUMPU.

Проверка сырья в рулонах из нержавеющей стали после того, как оно поступает на наш завод, называется входным контролем качества.

Детали проверки включают допуск по толщине продукции, ширину рулона, внешнюю упаковку, маркировку на этикетках, отделку внутренней поверхности, химические компоненты и т. д.

Процесс прокатки и светлого отжига

- Процесс прокатки в первый раз: Наши рабочие работают на усовершенствованном каландре прокатного стана, чтобы превратить основной рулон из горячекатаной нержавеющей стали толщиной 2,0–3,0 мм в рулон из полосы из нержавеющей стали с диапазон толщины 0,2 мм ~ 1,0 мм. Первый процесс светлого отжига: полоса из нержавеющей стали толщиной 0,2–1,0 мм подвергается светлому отжигу. Полоса может быть быстро охлаждена на линии непрерывного отжига. Скорость движения полосы из нержавеющей стали на линии составляет около 60–80 м/мин.

- Второй процесс прокатки: после первого светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,2–1,0 мм в новую полосу из нержавеющей стали толщиной 0,1–0,3 мм.

- Третий процесс прокатки: после второго светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,1–0,3 мм в новую полосу из нержавеющей стали толщиной 0,06–0,15 мм.

- Четвертый процесс прокатки: после третьего светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,06–0,15 мм в новую полосу из нержавеющей стали толщиной 0,02–0,1 мм.

Процесс обезжиривания

Очистка остаточного масла на поверхности полосы из нержавеющей стали из-за пятен в процессе прокатки.

Принцип заключается в использовании химической реакции (реакции омыления) между щелочным реагентом и жиром на поверхности стальной полосы для удаления жира.

Скорость всей линии составляет около 60 м/мин, что позволяет обрабатывать полосу из нержавеющей стали толщиной 0,02-1,0 мм.

Процесс правки с растяжением

Когда полоса из нержавеющей стали прокатывается на 20-валковом стане толщиной 0,02–0,8 мм, это труднодеформируемый металл.

Дефекты, образующиеся при уменьшении половины ширины стальной полосы, несколько больше.

Ведет себя как очень широкая односторонняя волна. Эта волна имеет очень низкую амплитуду и очень большую длину волны.

Основная причина – неправильная «пластинчатость» металлической пластины рулона или асимметрия положения среднего ролика.

Проявление в том, что края стальной полосы слегка изогнуты, что более заметно после процесса продольной резки.

В условиях полного размягчения и выравнивания больших напряжений использование выпрямления с изгибом является единственным методом, который может устранить напряжение стальной полосы.

В этом процессе правки стальная полоса растягивается под контролируемым натяжением.

В этом процессе стальная полоса проходит через набор слегка смещенных роликов и изгибается, в результате чего стальная полоса слегка растягивается.

После правки распределение напряжения во всей полосе стали более равномерное, а форма листа более прямая.

Даже после резки, вырубки, штамповки, формовки и полировки он всегда имеет эту хорошую функцию.

Первоначально различные дефекты «формы листа», о которых говорилось выше, вызваны неравномерным растяжением во время прокатки.

В процессе растяжения и правки при изгибе к недостаточно деформированному участку прикладывается дополнительное натяжение для уменьшения дефектов формы листа более чем на 90%.

Линия натяжно-правильных агрегатов оснащена системой автоматического управления плитой.

Высочайший уровень контроля и управления производственным процессом обеспечивает прямолинейность металлической полосы различной твердости.

Процесс продольной резки

Для процесса продольной резки полос различной толщины наша команда будет использовать малые и большие продольно-резательные станки. Наши более крупные продольно-резательные станки могут резать горячекатаные исходные рулоны непосредственно с завода. Толщина от 2мм до 6мм.

А тем временем мы используем небольшие станки для резки узких рулонов полосы на прецизионные полосы. Толщина от 0,02 мм до 1,0 мм.

Наши работники будут производить регулировку между рулонами и режущими инструментами, когда они готовятся к резке, чтобы максимально минимизировать заусенцы на краях полос.

Процесс контроля

У нас есть полный контроль и контроль маршрута во время массового производства металлических полос.

Тщательная проверка полос из нержавеющей стали после их изготовления.

Современное контрольно-измерительное оборудование будет поддерживать каждый процесс контроля.

После того, как все конечные продукты готовы, отдел контроля качества занимается следующими проверками, такими как металлографический анализ, проверка механических характеристик, проверка прямолинейности, формы листа, чистоты поверхности, проверки допусков по толщине и ширине.

Процесс упаковки

Изысканная стандартная морская упаковка в определенной степени отражает услуги одного поставщика. Это сильно влияет на дальнейшие планы клиента.

Один из видов упаковки называется деревянным поддоном. А деревянные поддоны для фумигации и поддоны без фумигации — это два типа поддонов.

Типы упаковочных полосок «глаза в глаза» или «глаза в стену» будут приняты перед отгрузкой.