Прокатка холодная: Холодная прокатка металла. Процесс прокатки стали.

Содержание

Преимущества и недостатки холодной прокатки

Содержание страницы

- Что такое прокатка?

- Что такое холодная прокатка?

- Преимущества холодной прокатки

- Недостатки холодной прокатки

Без сомнения, сталь продолжает оставаться одним из самых востребованных и используемых материалов во всем мире, поскольку она представляет собой смесь железа с углеродом, которая, в свою очередь, содержит другие элементы, которые добавляются с помощью различных процессов для промышленных применений. Таким образом, продажа металлопроката никогда не потеряет своей актуальности.

В этой статье поговорим об одном из наиболее часто используемых методов обработки металлов: холодной прокатке. Процесс, который используется в разных отраслях промышленности, как для полуфабрикатов, так и для готовых продуктов, имеет различные преимущества и недостатки, о которых расскажем ниже.

Что такое прокатка?

Прокатка представляет собой промышленный процесс деформации и формообразования, при котором металл проходит между одной или несколькими парами валков или прессов, которые за счет своих сил сжатия уменьшают его толщину, делая его более однородным и улучшая его механические свойства. как его эластичность, сопротивление и удлинение.

как его эластичность, сопротивление и удлинение.

Аналогичным образом, этот процесс может быть выполнен и классифицирован в зависимости от используемой температуры, может быть подвергнут горячей или холодной прокатке, причем на этот раз основное внимание уделяется последнему.

Что такое холодная прокатка?

Холодная прокатка — это процесс, который осуществляется при комнатной температуре, производя непрерывную деформацию на высокой скорости с небольшим полем допусков, которые допускают рекристаллизацию. Поэтому он используется, когда требуются или желательны лучшие механические свойства, а также более качественная обработка поверхности готового продукта.

Применяя его к стали, холодная прокатка повышает ее сопротивление и твердость и снижает ее пластичность, поэтому необходимо впоследствии ввести еще один процесс, называемый отжигом, который является дополнительным процессом формообразования, придающим ей окончательные свойства.

Важно отметить, что этот процесс обычно имеет более высокую цену, но на самом деле его характеристики того стоят, поскольку в материалах нет изменений в объеме или форме, что действительно происходит при горячей прокатке.

Преимущества холодной прокатки

- Отличный уровень размерной толерантности;

- Отличная отделка поверхности, яркая, гладкая и без шероховатости;

- Повышение уровня сопротивления, напряжения и эластичности;

- Улучшенные уровни обрабатываемости;

- Улучшение всех металлических свойств стали;

- Более длительный срок службы продукта.

Все вышеперечисленное делает холодную прокатку идеальной для небольших, более детализированных деталей или для тех, которые нуждаются в чистовой отделке, поскольку они позволяют лучше контролировать конечный результат.

Недостатки холодной прокатки

- Формуемость не так широка, поэтому он регулярно ограничивается определенными геометрическими формами: круглыми, квадратными и плоскими;

- Наблюдается снижение пластичности и коррозионной стойкости;

- Могут возникать анизотропное поведение и некоторые остаточные напряжения;

- Как мы видели, для уменьшения вероятности деформаций необходимо проводить рабочие циклы отжига;

Поскольку холодная прокатка улучшает все механические свойства металла, она обычно дороже, чем горячая прокатка, но на самом деле ее стоимость следует рассматривать по отношению к последующей стоимости в ее готовых изделиях.

Таким образом, с помощью холодной прокатки можно улучшить характеристики материалов, поскольку в этом методе первостепенное значение имеют допуск, прямолинейность, консолидация и состояние отделки поверхностей, что позволяет получать готовые изделия высочайшего качества.

Просмотров: 56

Прокатка металла: виды, технологии, применение

Из этого материала вы узнаете:

- Как осуществляется обработка металла давлением – прокатка

- Технология прокатного производства

- Прокатное оборудование

- Горячая и холодная прокатка металла

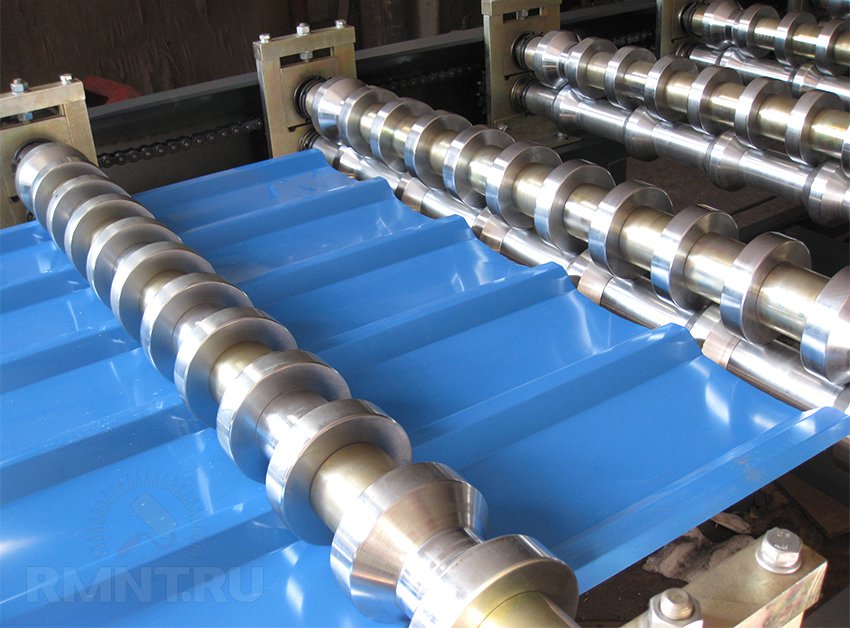

Прокатка металла осуществляется на специальном станке. Это один из самых массовых способов обработки материала давлением. Лист продавливается между вальцами станка, что позволяет добиться уменьшения толщины.

Для прокатки подходят не только листы. Технологию можно применять и для работы с металлическими прутами. О других возможностях прокатки металла, а также ее применении в производстве расскажем далее.

Как осуществляется обработка металла давлением – прокатка

Прокатка металла – это пластическое деформирование металлических заготовок, протягиваемых между вращающимися вальцами. Сила трения заставляет металл продвигаться по прокатному стану с заданной скоростью. Под воздействием передаваемого валками давления ей придается необходимая форма.

Различают три основных вида этой технологии. Прокатка металла может быть продольной, поперечной или поперечно-винтовой. Продольная прокатка металла осуществляется вращающимися в противоположном направлении вальцами, заставляя материал продвигаться в перпендикулярном их осям направлении. При этом заготовка увеличивается в длину и уменьшается в поперечном сечении.

Поперечная прокатка металла подразумевает вращение заготовки между валками, которые оборачиваются вокруг параллельных друг другу осей в одном направлении. При таком деформировании увеличение длины обрабатываемого материала происходит вдоль осей вальцов.

VT-metall предлагает услуги:

Схема поперечно-винтовой прокатки заключается в пластическом деформировании металла расположенными под углом друг к другу валками, что обеспечивает продвижение заготовки по прокатному стану с одновременным ее вращением вокруг своей оси.

Придаваемую изделию при прокате форму в поперечном сечении принято называть профилем. Если профиль не изменяется по всей длине изделия, его называют постоянным, а если получается изделие с различной формой поперечного сечения на разных его отрезках – это переменный или периодический профиль. Понятием сортамент определяются группы продукции определенного размера и профиля.

Различают четыре основных сортамента:

- Сортовой и фасонный прокат.

- Листовой прокат.

- Специальные виды проката.

- Трубы.

Для промышленного применения чаще всего выпускается металлопрокат двух больших групп. К профилям общего назначения относятся изделия с поперечным сечением в форме круга, прямоугольника (квадрата) и шестигранника. Фасонным называется прокат с сечением в виде уголка, а также тавр, двутавр и швеллер. Прокат специального назначения – это чаще всего рельсы, профили для укрепления стен тоннелей и другая подобная продукция.

Технология прокатного производства

Современная технология прокатного производства, как правило, состоит из двух этапов. На первом из слитков металла получают заготовки или полупродукт, а на втором из полупродукта формируют готовые изделия.

На первом из слитков металла получают заготовки или полупродукт, а на втором из полупродукта формируют готовые изделия.

Производство металлопроката включает в себя несколько основных технологических операций:

- подготовка металла,

- разогрев,

- прокатка,

- отделка и контроль качества.

Для того чтобы подготовить металлический слиток или заготовку к прокатке, необходимо удалить все поверхностные дефекты, такие как небольшие трещины, закаты, царапины и частички шлака. Их наличие на поверхности металла может снижать качество изделий, снижать производительность оборудования и ускорять износ узлов и деталей прокатного стана. Особое внимание следует уделять подготовке металла перед прокаткой легированных и углеродистых сталей высокого качества.

Целью нагрева металла перед прокаткой является повышение его пластичности. Соблюдая специальный температурный режим для отдельных марок стали, добиваются нужной структуры металла в готовом прокате.

При прокатке листового металла через вальцы необходимо постоянно контролировать их настройку, следить за соблюдением температурных режимов в начале и в конце процесса, за усилием на валках и режимом пластического деформирования.

Контроль осуществляется путем регулярного отбора проб. После окончания прокатки металла и прежде чем произвести отделку изделий, они обязательно проходят основной этап контроля.

Далее отбором проб и осмотром сопровождается каждая отделочная операция. Готовые изделия проходят технический контроль перед упаковкой.

В качестве сырья для прокатки используются слитки металла или заготовки. Заготовка с квадратным сечением называется блюм, а прямоугольного – сляб. Одного прохода между вальцами, как правило, недостаточно для получения изделия с нужными параметрами. При прокатке заготовка обрабатывается в несколько этапов, на каждом из которых происходит уменьшение площади ее поперечного сечения. С каждым проходом профиль изделия приближается к требуемому.

Прокатное оборудование

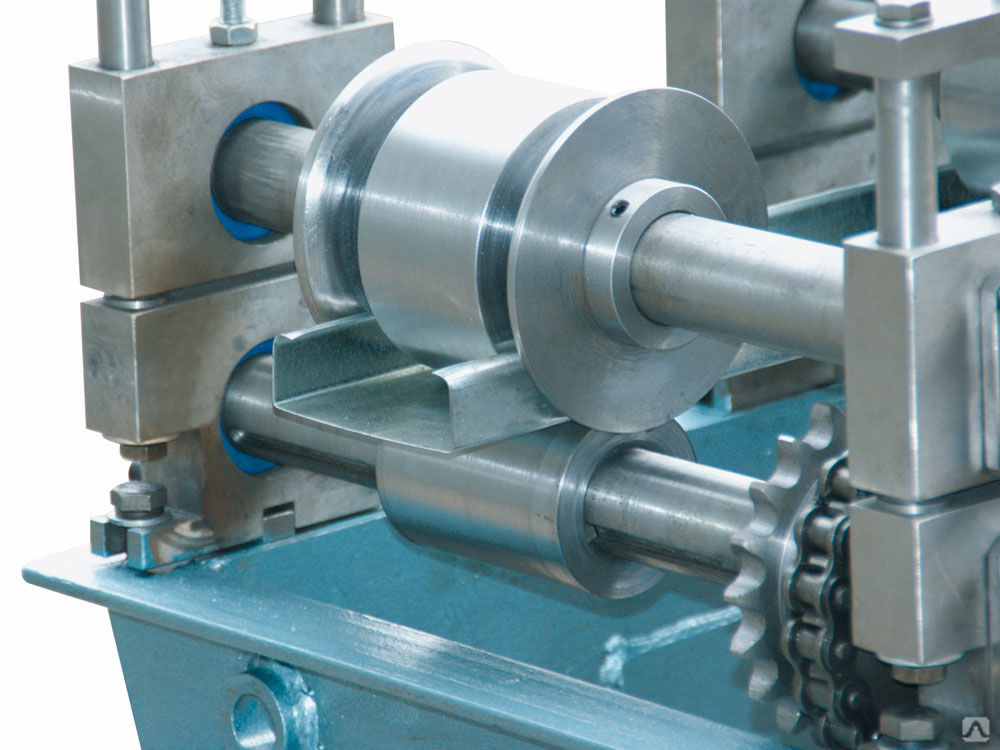

Прокатка металла осуществляется следующими видами вальцов: гладкими валками или бочками у листопрокатного стана и бочками с ручьями у сортопрокатного. На торцах валки опираются на подшипники специальными шейками. Шейка бочки переходит в крестовины или трефы, которые соединяют ее со шпинделем, приводящим вальцы в движение. Трефы позволяют регулировать положение бочек по вертикали, уменьшая или увеличивая просвет между ними.

Прокатка металла для получения металлических листов и полос требует пластического деформирования металла с помощью гладких бочек. С каждым проходом валки сближают, добиваясь постепенного уменьшения толщины заготовок.

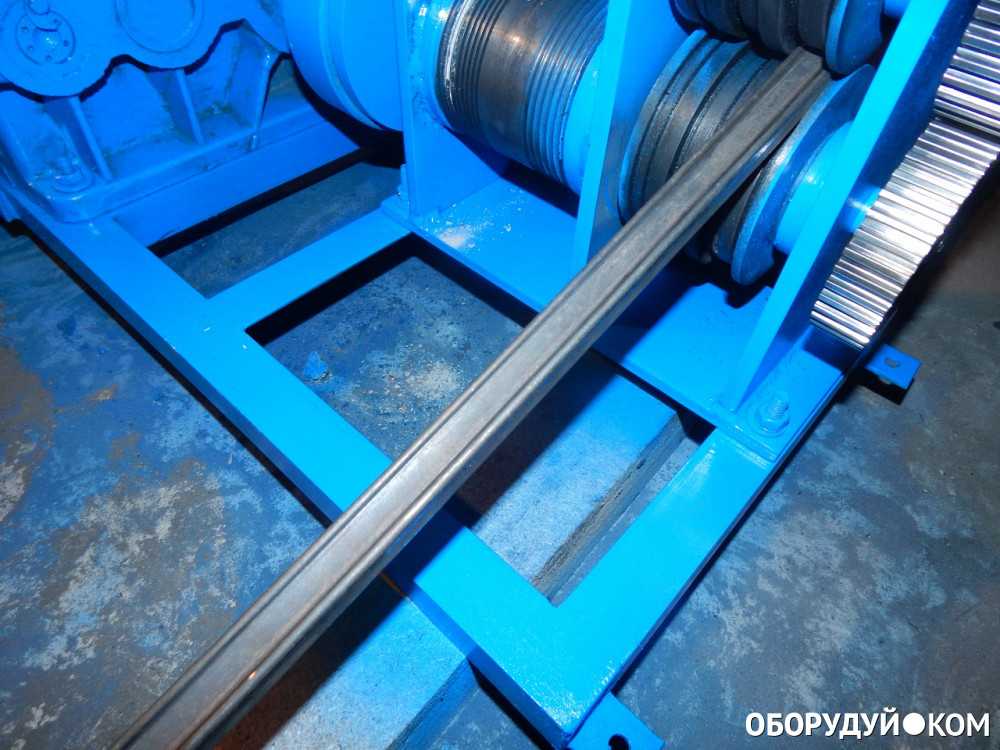

Сортовая и фасонная прокатка металлических заготовок с получением профилей общего или специального назначения, таких как круг, уголок, шестигранник или рельс, производится при помощи бочек со специальными углублениями по окружности рабочих частей. Такие валки называются калиброванными или ручьевыми. Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Если линия разъема (зазора между бочками) находится в пределах калибра, его называют открытым, а калибр с линией разъема, выходящей за его пределы, – закрытым.

Прокатный стан для пластического деформирования металлических заготовок представляет собой комплекс последовательно расположенных агрегатов. В его состав входит как оборудование, на котором производят непосредственно прокатку, так и участки для подготовки металла к прокатке, отделки изделий после пластического деформирования, упаковки и подготовки к дальнейшей транспортировке.

Само оборудование для прокатки состоит из рабочих клетей. Каждая клеть образована двумя станинами, которые стальной поперечиной объединены в одну, смонтированную на общем фундаменте установку. Валки приводятся во вращение электродвигателями. Усилие от двигателя на бочки передается через распределительную клеть с шестернями и шпиндели. Каждая рабочая клеть стана образована одной или несколькими парами валков.

Каждая рабочая клеть стана образована одной или несколькими парами валков.

Пластическое деформирование металлических заготовок или слитков при протягивании между бочками прокатного стана объединяет термин прокатка.

Горячая и холодная прокатка металла

Прокат, в зависимости от температурного режима, бывает:

- Горячекатаным, когда нагрев заготовок производится до температуры, превышающей температуру рекристаллизации (80 % от температуры плавления).

- Холоднокатаным, когда пластическое деформирование металла происходит при температуре, не превышающей 30 % от температуры рекристаллизации.

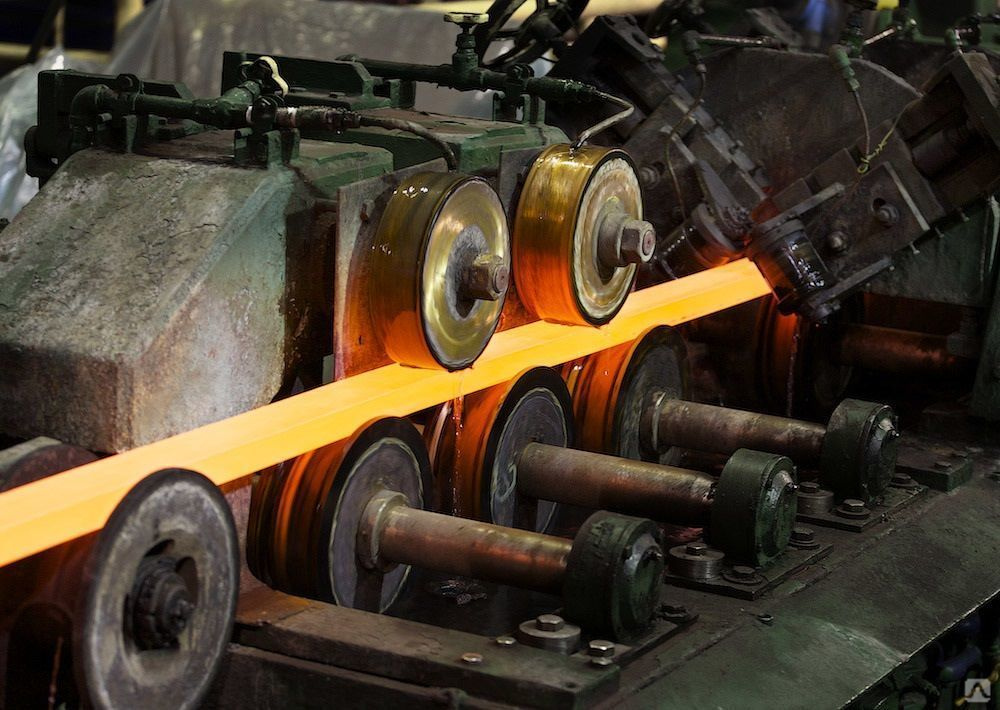

Рекристаллизацией называют образование и/или рост одних зерен кристаллической решетки металла за счет других. Горячая прокатка подразумевает нагрев металлических заготовок до температуры свыше +920 °С. К примеру, при горячей прокатке низкоуглеродистых сортов стали температура превышает +1169 °С.

Получить один и тот же профиль при помощи прокатки можно, используя два различных способа. Первый из них, который устарел и редко используется на современных производствах, предполагает использование заготовок, отлитых в специальные формы, или изложницы. Прокатку осуществляют в два этапа. Сначала нагретые слитки прокатывают на обжимном стане и удаляют с их поверхности возможные дефекты. Далее после повторного нагрева производят окончательную прокатку в листы или фасонный прокат.

Первый из них, который устарел и редко используется на современных производствах, предполагает использование заготовок, отлитых в специальные формы, или изложницы. Прокатку осуществляют в два этапа. Сначала нагретые слитки прокатывают на обжимном стане и удаляют с их поверхности возможные дефекты. Далее после повторного нагрева производят окончательную прокатку в листы или фасонный прокат.

Современная технология заключается в замене литья в изложницы, изготовлением на машинах непрерывного литья заготовок. После отливки на МНЛЗ заготовки поступают на прокатный стан. Такая методика позволяет исключить слябинг/блюминг, повысить качество заготовок без потери времени и металла при очистке и обрезке слитков. Большая часть российских предприятий располагает машинами непрерывного литья заготовок и литейно-прокатными модулями, а остальные разрабатывают планы их внедрения.

Горячая прокатка сегодня составляет почти 80 % мирового выпуска металлопроката. Эта технология позволяет существенно сокращать затраты времени, ресурсов и электроэнергии. Поскольку нагрев повышает пластичность металла, каждый проход значительно уменьшает площадь поперечного сечения заготовок. Что касается обработки слитков, то из-за неоднородности структуры их обработка возможна исключительно горячей прокаткой.

Поскольку нагрев повышает пластичность металла, каждый проход значительно уменьшает площадь поперечного сечения заготовок. Что касается обработки слитков, то из-за неоднородности структуры их обработка возможна исключительно горячей прокаткой.

Горячекатаный прокат получают чаще всего из стали 09Г2С, холоднокатаный – из стали 08ПС. Обработка х/к стали предполагает травление перед подачей на прокатный стан. Из-за более длительной обработки толщина холоднокатаных листов не превышает 5 мм, они имеют более ровную поверхность.

Сравнение свойств горячекатаного и холоднокатаного листа:

|

Х/к лист

|

Г/к лист

| |

|

Поверхность

|

Ровная

|

Неровная, часто имеет просевшую середину

|

|

Напряжение в листе

|

Равномерное

|

Неравномерное

|

|

Исходный материал

|

Обычно низкоуглеродистая сталь

|

Углеродистая, низколегированная, (реже легированная) сталь

|

|

Применение

|

|

|

Из преимуществ горячекатаной стали первым стоит назвать относительно низкую стоимость, благодаря которой ее широко используют в областях, где не имеют большого значения соображения эстетики. Это относится к несущим конструкциям в строительстве, внутренним узлам механизмов и т. д. Следовательно, основные объемы горячекатаного проката потребляются стройиндустрией и тяжелым машиностроением.

Холоднокатаная сталь имеет хороший внешний вид и высокую прочность. Благодаря невысокой температуре обработки такой металл не испорчен окалиной и отличается равномерным распределением внутреннего напряжения.

Прокат, изготовленный из низкоуглеродистых сортов стали, пластичен, что делает возможным его применение в машиностроении, автомобильной промышленности, судостроении и многих других областях. В строительстве холоднокатаный металл идет на изготовление оцинкованных изделий для профнастила, окрашенных кровельных листов и отделочных материалов.

Рекомендуем статьи

- Сварка для резки металла: обзор технологии

- Лазерная очистка металла от ржавчины: принцип работы и преимущества

- Сверление металла: способы и особенности

Прокатка металла – это технология, дающая возможность производить множество видов изделий с применением нескольких вариантов обработки. Металлопрокат востребован во многих сферах промышленности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Процесс горячей и холодной прокатки

Прокатка — это распространенный и обязательный процесс, который выполняется в мире производства для приложений, связанных с использованием листового металла. Процесс прокатки — это процесс металлообработки, который помогает уменьшить толщину металла и сделать толщину однородной.

Процесс прокатки — это процесс металлообработки, который помогает уменьшить толщину металла и сделать толщину однородной.

Сегодня мы рассмотрим классификацию процесса прокатки, которая включает в себя: процесс горячей прокатки и холодной прокатки.

Состав

- 1 Горячая и холодная прокатка:

- 1.1 Горячая прокатка:

- 1.2 Холодная прокатка:

- 2 Пожалуйста, поделитесь!

Горячая и холодная прокатка:

Горячая прокатка:

Как упоминалось ранее, в процессе металлообработки горячая прокатка происходит выше температуры рекристаллизации материала. Однако рекристаллизация препятствует деформационному упрочнению металла. Материал, подаваемый на прокат, обычно представляет собой крупные куски металла, такие как полуфабрикаты литья, такие как слябы, заготовки и блюмы. Продукты непрерывного литья обычно подаются непосредственно в прокатные станы при подходящей температуре. Однако в небольших операциях материал начинается при комнатной температуре, которую необходимо нагревать. Это может быть выполнено в яме для замачивания с газовым или масляным обогревом для более крупных заготовок, а для более мелких заготовок используется индукционный нагрев. После обработки материала температура контролируется, чтобы убедиться, что она остается выше температуры рекристаллизации. Горячекатаные металлы обычно имеют небольшую направленность механических свойств и напряжений, вызванных деформацией.

Это может быть выполнено в яме для замачивания с газовым или масляным обогревом для более крупных заготовок, а для более мелких заготовок используется индукционный нагрев. После обработки материала температура контролируется, чтобы убедиться, что она остается выше температуры рекристаллизации. Горячекатаные металлы обычно имеют небольшую направленность механических свойств и напряжений, вызванных деформацией.

Читайте: Все, что вам нужно знать о процессе прокатки

Холодная прокатка:

В отличие от горячей прокатки, холодная прокатка происходит при температуре ниже температуры рекристаллизации материала, обычно при комнатной температуре. это увеличивает прочность примерно на 20% за счет деформационного упрочнения и улучшает качество поверхности, а также обеспечивает более жесткие допуски. Продукты, которые обычно подвергаются процессу холодной прокатки, включают листы, стержни, полосы и прутки; эти продукты обычно меньше, чем те же продукты, которые являются горячекатаными. Это связано с меньшими размерами заготовок и их большей прочностью по сравнению с горячекатаным материалом. Этот процесс использует для своей работы четырехвалковые или кустовые мельницы. Холодная прокатка не может использоваться для идеального уменьшения толщины заготовки, как горячая прокатка за один проход.

Это связано с меньшими размерами заготовок и их большей прочностью по сравнению с горячекатаным материалом. Этот процесс использует для своей работы четырехвалковые или кустовые мельницы. Холодная прокатка не может использоваться для идеального уменьшения толщины заготовки, как горячая прокатка за один проход.

Холоднокатаные листы и полосы доступны в различных состояниях, таких как полностью твердые, полутвердые, четвертьтвердые и дрессированные. Толщина материала уменьшается на 50% при полной жесткой прокатке, в то время как другие требуют меньшего обжатия. Холоднокатаная сталь затем отжигается для придания пластичности холоднокатаной стали, которая называется холоднокатаной и отожженной. Прокатка кожи, также известная как дрессировка, используется для получения гладкой поверхности, одинаковой толщины и снижения предела текучести. Кожаный прокат обычно используется в последующих процессах холодной обработки, где требуется хорошая пластичность.

Прочтите: Различные типы рабочих инструментов из листового металла

Другие формы можно подвергать холодной прокатке, если поперечный размер относительно мал и поперечное сечение относительно однородно. Холодная прокатка требует некоторых формообразующих операций, обычно по линии калибровки, разбивки, черновой, получерновой, получистовой и чистовой обработки.

Холодная прокатка требует некоторых формообразующих операций, обычно по линии калибровки, разбивки, черновой, получерновой, получистовой и чистовой обработки.

Вот и все, классификация процесса прокатки «горячая и холодная прокатка». Я надеюсь, вам понравилось чтение, если это так, любезно прокомментируйте, поделитесь и проверьте другие связанные темы ниже. Спасибо!

Холодная прокатка: Обзор процесса | General Kinematics

Обработка горячекатаной и холоднокатаной стали десятилетиями является отраслевым стандартом. Каждый из них имеет свои преимущества и недостатки, что дает каждому особое положение на рынке. Оба являются частью семейства прокатной стали.

Что такое стальной прокат?

Прокатка используется для выравнивания стального листа, чтобы он стал тоньше. Металл пропускается через два ролика для правки. Существует два типа прокатки, известных как горячекатаная и холоднокатаная сталь. Разница между этими двумя типами заключается в температуре металла, когда он подвергается прокатке.

Производство стали

Важно отметить, что вся сталь производится в процессе с использованием температур, достигающих 3000°F, для плавления определенных количеств железа, марганца, никеля, хрома, молибдена, бора, титана, ванадия, вольфрама, кобальта, ниобий и другие второстепенные элементы превращаются в расплавленный раствор, который охлаждается в стальные плиты, стержни, стержни, блюмы или заготовки. В свою очередь, они отгружаются заказчикам для создания готовой металлопродукции. Многие сталелитейные заводы используют конвейерное оборудование большой емкости, такое как питатели шихты печи General Kinematics, конвейеры для охлаждения сухого/мокрого шлака и спирали охлаждения литья Spira-Cool®, для автоматизации подачи сырья на плавильный завод.

Классификация стали

Сталь оценивается в соответствии с ее пределом текучести, например, сталь, классифицированная (Американским обществом по испытанию материалов) Сталь ASTM A36 имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм (PSI). Но можно изготовить сталь с чрезвычайно высоким пределом текучести, добавляя различные легирующие элементы, контролируя скорость охлаждения (отпуска) и «обрабатывая» сталь особым образом, например, путем холодной прокатки.

Но можно изготовить сталь с чрезвычайно высоким пределом текучести, добавляя различные легирующие элементы, контролируя скорость охлаждения (отпуска) и «обрабатывая» сталь особым образом, например, путем холодной прокатки.

При манипулировании сталью могут возникать два типа деформации.

Первая – упругая деформация; именно здесь стальная форма деформируется из-за напряжения, приложенного к образцу. Когда нагрузка уменьшается или снимается, сталь возвращается к своей первоначальной форме, как пружина. Остаточной деформации нет.

Пластическая деформация – это необратимая деформация стали из-за приложенной нагрузки, и результирующая деформация сохраняется после уменьшения или снятия нагрузки. Простым примером может быть сгибание скрепки. Он остается согнутым, потому что вы превысили предел текучести стали в зажиме.

Чтобы придать стали форму сляба, стержня, блюма или заготовки, ролики должны оказывать большее давление, чем предел текучести стали. Для получения определенной формы сталь пропускается через различные роликовые станции, которые манипулируют сталью, чтобы она соответствовала форме ролика шаг за шагом.

Нагрев стали перед процессом прокатки делает сталь более ковкой и, следовательно, легче формирует более разнообразные формы, такие как большие двутавровые балки, используемые в строительстве или железнодорожных путях. Однако, хотя производство горячекатаной стали дешевле, у этого процесса есть несколько недостатков. Одним из основных недостатков является тот факт, что толщина и размеры стали не так точны из-за непредсказуемой степени усадки, которая происходит при охлаждении стали.

Холоднокатаная сталь

Из их названий можно догадаться о различиях между процессами горячей и холодной прокатки. Оба процесса используют ролики для приложения давления, которое манипулирует необработанной сталью в желаемые формы. Холодная прокатка манипулирует сталью при комнатной температуре, тогда как горячая прокатка включает повторный нагрев стали до температуры выше 1700°F.

В процессе холодной прокатки получается готовое изделие с более точными размерами и более острыми углами, чем у горячекатаного изделия. Это связано с тем, что, уже пройдя процесс охлаждения, он начинает процесс прокатки ближе к конечному размеру.

Это связано с тем, что, уже пройдя процесс охлаждения, он начинает процесс прокатки ближе к конечному размеру.

Еще одно преимущество холодной прокатки заключается в том, что она может повысить прочность стали за счет так называемого деформационного упрочнения до 20 процентов.

Идентичные стали, классифицированные (Американским институтом чугуна и стали) как AISI 1018, после горячей прокатки будут иметь прочность на растяжение 67 000 фунтов на квадратный дюйм и предел текучести 45 000 фунтов на квадратный дюйм. Однако при холодной прокатке предел прочности при растяжении может увеличиться до 85 000 фунтов на квадратный дюйм с пределом текучести 70 000 фунтов на квадратный дюйм.

Однако пластичность холоднокатаной стали снижается. Пластичность — это степень, в которой материал может подвергаться пластической деформации, в частности, насколько материал может быть пластически деформирован до разрушения. Нагартованный материал — это, по сути, нормальный (хрупкий) материал, который уже растянулся на часть своей допустимой пластической деформации. Если движение дислокаций и пластическая деформация были достаточно затруднены накоплением дислокаций и растяжением электрических связей атомов, то упругая деформация достигнет своего предела и произойдет разрушение, третий вид деформации.

Если движение дислокаций и пластическая деформация были достаточно затруднены накоплением дислокаций и растяжением электрических связей атомов, то упругая деформация достигнет своего предела и произойдет разрушение, третий вид деформации.

К сожалению, из-за этих свойств холоднокатаная сталь ограничена несколькими формами, такими как круглая, квадратная, плоская и вариациями этих типов форм. Другие формы могут подвергаться холодной прокатке, если поперечное сечение одинаковое, а поперечный размер небольшой.

Метод холодной прокатки позволяет получить прочный, но более тонкий и легкий стальной продукт с гладкой блестящей поверхностью, но из-за пониженной пластичности эта обработанная сталь лучше всего подходит для использования, не требующего изгибающих движений или напряжения. Идеальное использование продукта включает листовой металл, используемый для металлической мебели (например, письменных столов, шкафов для документов, столов, стульев), компьютерных шкафов и оборудования, бытовой техники и компонентов, стеллажей, осветительных приборов, петель, тонких труб, стальных барабанов, металлических контейнеров, вентиляторов. лезвия, сковороды и различные строительные товары, такие как комплекты для настенного и потолочного крепления.

лезвия, сковороды и различные строительные товары, такие как комплекты для настенного и потолочного крепления.

Горячекатаная сталь

Горячекатаная сталь с серой чешуйчатой поверхностью идеальна для производства изделий из конструкционной стали, требующих сочетания прочности и гибкости, таких как строительные балки, способные поглощать колебательные движения мосты и здания или стальные пути, устойчивые к ударам железнодорожных вагонов. Другие типичные области применения включают рамы грузовиков, вагоны-хопперы и компоненты железнодорожных вагонов, автомобильные диски сцепления, колеса и колесные диски, толстые трубы и трубки, сельскохозяйственное оборудование, обвязки, металлические конструкции, ограждения улиц и автомагистралей.

Заключение

Как и другие отрасли промышленности, компании по производству стали находятся на пороге новых способов экономии энергии при производстве и разработки более легких и прочных стальных изделий.

Если ваш производственный процесс нуждается в обновлении оборудования, ознакомьтесь с полной линейкой продуктов, предлагаемых General Kinematics, или свяжитесь с одним из многочисленных офисов компании по всему миру.

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics.

ч. судо- и авиастроение

ч. судо- и авиастроение