Прокатка проволоки: Прокатка и волочение — Машиноведение

|

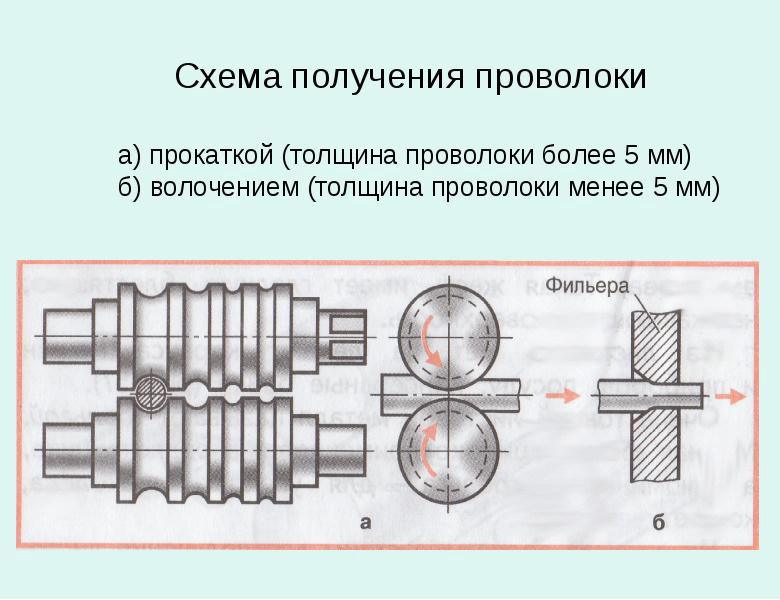

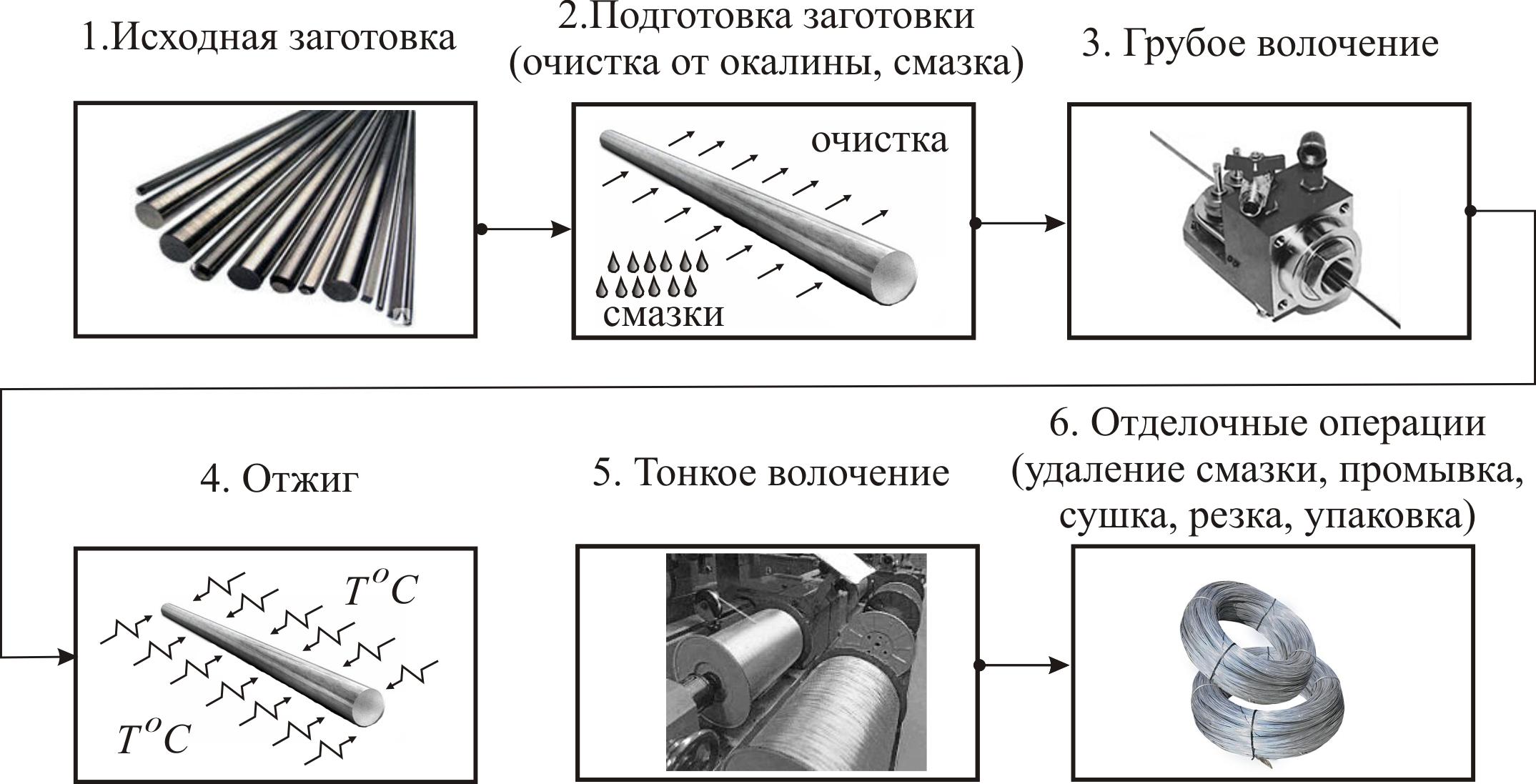

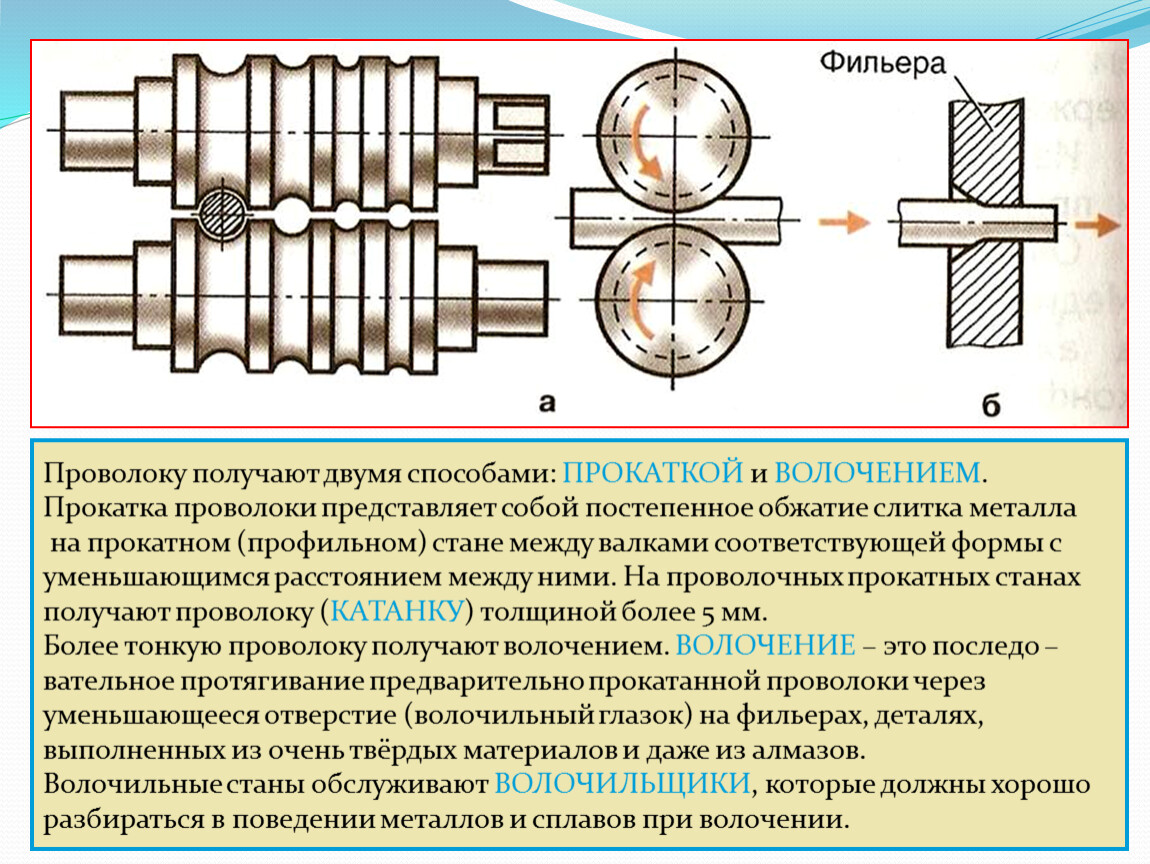

Прокатка и волочение Категория: Машиноведение Прокатка и волочение Прокатка — один из важнейших способов обработки металла давлением. Им обрабатывается более 75% всей получаемой стаяли. Прокаткой получают из слитков стали или цветных металлов сортовые материалы круглого, квадратного, полосового и фасонного профиля (тавровый, корытный, зетовый), а также листы и трубы. На рисунке 1 приведены некоторые профили проката. Рис. 1. Профили проката: Рис. 2. Схема прокатки. Прокатка металлов осуществляется на специальных машинах, называемых прокатными станами. В прокатном стане металл пропускается в нагретом или холодном виде между вращающимися в разные стороны стальными или чугунными валками. Первичную прокатку слитков делают на мощных станах, называемых блумингами. На блумингах получают квадратные заготовки — блумы — с сеченйем от 150 X 150 до 450 X 450 мм. Листовые заготовки изготавливаются на слябингах. Блумы и слябы идут на переработку в сортовой и профильный прокат в сортовых станах. Валки сортовых станов делаются калиброванными, с канавками (ручьями) по окружности. На рисунке 3 показаны валки для прокатки тавровой балки из квадратного профиля. Прокатка тавровой стали осуществляется за 6 пропусков через все калибры начиная с первого. В каждом из калибров профиль металла все более и более приближается к тавровому сечению балки и, наконец, приобретает это сечение. Рис. 3. Валки для прокатки балки таврового профиля. Нагревание металла до необходимой температуры (1000 —1200) перед прокаткой производится в пламенных или электрических нагревательных печах. Пламенные печи имеют тот недостаток, что пламя оказывает окислительное действие на заготовки. От этого недостатка свободны электрические индукционные печи, находящие теперь все большее применение. В электрических печах нагрев заготовок осуществляется равномернее, так как печь имеет различную температуру по своей длине, и металл перемещается постепенно из менее нагретых частей печи к более нагретым. Печи, в которых топливо не соприкасается с металлом, называются методическими. Холодная прокатка применяется обычно только для получения тонких изделий толщиной менее 2 мм: лепт для изготовления лезвий к безопасным бритвам, ученических перьев и т. Рис. 4. Схема камерной нефтяной печи: Для изготовления проволоки малых диаметров и точных размеров (от 0,1 до 4 мм), а также тонких труб применяется волочение. Волочение заключается в протягивании заготовки через калиброванные отверстия в волочильной доске. При этом диаметры отверстий — «глазки» — постепенно уменьшаются. Размеры отверстий уменьшены с таким расчетом, чтобы не произошел обрыв проволоки. Для уменьшения диаметра проволоки необходима многократная протяжка через отверстия волочильной доски. Волочильные доски делают со вставными «глазками» (фильерами), которые изготовляются из твердых сплавов, а Для проволоки диаметром менее 0,25 мм — даже из алмаза. Для уменьшения трения фильеры непрерывно смазываются струей масла. Рис. 5. Схема волочения: — Прокатка. Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися в разные стороны валками. Рис. 6. Схема прокатки листа (а) и калибра ванные валки для сортового проката (б), Площадь поперечного всегда уменьшается. Отношение получаемой длины заготовки к первоначальной называется коэффициентом вытяжки и принимается в пределах 1Д—1,6, а в отдельных случаях до 2,5. Прокатке подвергается более 75% всей выплавляемой стали и большое количество цветных металлов и сплавов. Форма поперечного сечения прокатного изделия называется его профилем. Совокупность профилей разных размеров, получаемых прокаткой, называется сортаментом. Прокатка осуществляется как на гладких, так и на калиброванных валках, т. е. на валках, имеющих ручьи определенного профиля. Ручьем называется профиль очертания выреза на боковой поверхности валка-, два ручья — пара валков — образуют калибр. Валки бывают: обжимные — для уменьшения площади сечения заготовки, черновые — для получения заготовки, близкой к окончательному профилю, и чистовые (отделочные) — для получения окончательного профиля проката. Сортамент прокатываемых изделий весьма разнообразен. Основные виды профилей проката показаны на рис. 7. Листовой прокат бывает двух видав: листовая сталь толстая, шириной от 600 до 3000 мм при толщине от 4 до 60 мм, а в особых случаях до 450 мм (судовая броня и др.), и листовая сталь тонкая при толщине менее 4 мм. К тонкой листовой стали относится оцинкованная сталь, жесть белая (покрытая оловом), жесть черная полированая, сталь декапированная (отожженная и протравленная). Разновидностью круглой стали .является горячекатаная проволока (катанка) диаметром 5—9 мм. Проволока диаметром меньше 5 мм производится только волочением. Горячекатаный металл часто подвергают последующей холодной прокатке для улучшения качества поверхности и повышения точности размеров (холоднокатаные листы и лента), а также для получения таких размеров, которые нельзя получить горячей прокаткой (тонкие листы). Трубы бывают бесшовные, с наружным диаметром от 5 до 420 мм при толщине стенок 0,5—40 мм, и сварные с наружным диаметром до 750 мм при толщине стенок до 14 мм. Для получения бесшовных труб круглую заготовку прокатывают в полую заготовку на специальном прошивном стане с косо расположенными валками, которые имеют сложную форму. Для удобства изображения валки на рисунке показаны один над другим, рабочее положение их получится при повороте фигуры вокруг оси заготовки на 90°. Оба валка прошивного стана вращаются в одном направлении, вынуждая заготовку вращаться в обратном направлении. Заготовка, вращаясь, движется в направлении своей оси. Обрабатываемая заготовка находится в весьма сложных условиях пластической деформации, создающих в центре заготовки значительные напряжения, вызывающие разрыхление этой зоны с образованием отверстия с неровной поверхностью. Для выравнивания внутренней полости заготовки применяется дорн или пробка В, на которую постепенно наползает заготовка. Полученная таким путем трубная заготовка надевается на оправку и подается в фасонный калибр переменного сечения двухвалкового стана, с помощью которого из заготовки получается труба. Прокатное оборудование. Для прокатки металла применяются прокатные станы. Рис. 8. Схема получения полой трубной заготовки Прокатный стан состоит из одной или нескольких рабочих клетей, шестеренной клети, редуктора с маховиком и двигателя. Рис. 9. Общий вид прокатного стана Комплект валков вместе со станиной называется клетью. Формы калибров на валках весьма разнообразны и зависят от вида профиля проката, который необходимо получить. Сложные профили получают из исходной заготовки последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже ьа нескольких прокатных станах. Рис. 10. Схема прокатного стана Станины клети снабжены механизмами, предназначенными для изменения расстояния между валками. Каждый валок рабочей клети получает вращение от шестеренной клети через индивидуальный шпиндель. Валки соседних рабочих клетей связаны шпинделями с рабочими валками в силу чего скорость вращения валков во всех клетях одинакова. Прокатные станы классифицируются но следующим основным признакам: по числу и расположению валков в рабочей клети; по взаимному расположению рабочих клетей; по роду выпускаемой продукции. По первому признаку станы могут быть отнесены к следующим группам: дуо-станы, имеющие в каждой клети по два валка, как нереверсивные с постоянным направлением вращения валков, так и реверсивные, в которых направление вращения можно менять и, следовательно, осуществлять пропуск обрабатываемого металла в обе стороны; трио-станы, имеющие в каждой клети по три валка; двойные дуо-станы, имеющие клети с двумя парами валков; многовалковые станы с четырьмя, шестью и более валками; станы с косо расположенными валками — двух- и трехвалковые. Реверсивные дуо-станы применяют для прокатки крупных профилей и толстых листов, нереверсивные — для высокопроизводительной прокатки заготовок и сортового металла, причем в этом случае обрабатываемый металл идет в одном направлении из одной клети в другую. Рис. 11. Схема расположения валков: В трио-станах прокатываемая заготовка идет в одну сторону между-средними и нижними валками, а в обратную сторону — между средним и верхним. В этом случае средний валок снашивается быстрее, чем остальные. Для устранения неравномерности снашивания рабочих валков применяют двойные дуо-станы. Прокатка на этих станах ведется так же как и на трио-станах, в обе стороны, и точность получаемых профилей выше, так как настройка каждой пары валков производится независимо от другой. У многовалковых станов валки малого диаметра являются рабочими валками, а валки больших диаметров — опорными, предохраняющими от изгиба рабочие валки, чем обеспечивается равномерная толщина проката (чаще всего листа) по ширине. По расположению рабочих клетей станы классифицируются на одноклетьевые и многоклетьевые; последние могут быть линейные, двух- и более ступенчатые, непрерывной и полунепрерывной прокатки. Рис. 12. Схема процесса волочения и профили, получаемые волочением По назначению, т. е. по роду выпускаемой продукции, станы делятся на обжимные, заготовочные, рельообалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандаже-прокатные, колесопрокатные и на станы специального назначения. К обжимным станам относятся блюминги и слябинги, способные прокатывать слитки до 20 т. Блюминги выпускают квадратную заготовку, называемую блюмом, которая подвергается дальнейшей прокатке с целью получения сортового проката. Слябинги производят прямоугольный прокат—слябы, являющиеся заготовкой при прокатке листа. Волочение. Коэффициент утонения при волочении, т. е. отношение диаметра после волочения к диаметру до волочения d0, колеблется в пределах 0,8—0,95; при больших обжатиях в металле возникают очень сильные напряжения, что может вызвать его разрыв. Если требуется более значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках. Металл подвергается волочению в холодном состоянии, поэтому пластичность его падает. Первоначальные свойства наклепанного волочением материала восстанавливаются отжигом. При возобновлении волочения после отжига материал должен быть очищен от окалины травлением в растворе серной, кислоты с последующей промывкой в щелочном растворе. Волочением обрабатывают как сталь различных сортов, так и цветные металлы — мель и ее сплавы, алюминий и его сплавы. Волочению подвергают металл в прутках, в проволоке, а также трубы. Преимущества волочения заключаются в том, что оно обеспечивает точные размеры (например, для стальной проволоки диаметром 1,0—1,6 мм, по ГОСТ 2771—44, допуск 0.02), высокое качество поверхности, возможность получения мелких профилей. Волочение применяют в основном в следующих случаях: для изготовления проволоки диаметром от 5 мм до сотых долей миллиметра, как круглой, так и других профилей; для получения тонкостенных труб; для калибровки — придания точных размеров и высокого качества поверхности горячекатаному металлу; для получения фасонных профилей. Волочение осуществляется на специальных станах, называемых волочильными станами, обладающими тянущей силой, которая прикладывается к заготовке, вышедшей из волочильного очка. Реклама:Читать далее:Электродуговая сварка и резка металлов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Прокатка — Ювелирные техники, отделка ювелирных украшений | Jevel.

ru

ru

Прокатка представляет собой одну из техник, используемых для обработки металла. С ее помощью металл обрабатывают путем обжатия между вращающимися валками. В результате длина заготовки увеличивается, а размер сечения уменьшается.

Для прокатки листового металла валки делают гладкими, а для прокатки проволоки в валках вытачивают проточки, подходящие по профилю сечения прокатываемой проволоки. Зазор между валками регулируют, исходя из необходимого сечения заготовки.

Обязательным условием для изготовления качественного материала и уменьшения потерь при прокатке является использование полированных, гладких валков прокатных станов. Ведь прокатка вызывает у некоторых из них довольно существенную потерю массы. К примеру – пластина чистого золота массой в 5 кг и толщиной в 1,5 см, которую подвергают прокатке до толщины в 0,5 см, теряет порядка 1-1,25 г, поскольку чистое золото непрочное и оно стирается на валках, особенно на крупных или с проточками.

Сплавы, прочность которых увеличена примесями иных металлов, теряют металла на порядок меньше. Сплавы с большим содержанием меди (красное золото) теряют в весе только при выгорании, поскольку на поверхности образуются чешуйки или окалина, которые, в свою очередь, легко отделяются и отпадают. То же самое происходит с бело-золотыми сплавами, когда в качестве примеси применяют никель, и со сплавами более низкого качества, легированных бронзой (к примеру – с 8-каратным золотом).

Сплавы с большим содержанием меди (красное золото) теряют в весе только при выгорании, поскольку на поверхности образуются чешуйки или окалина, которые, в свою очередь, легко отделяются и отпадают. То же самое происходит с бело-золотыми сплавами, когда в качестве примеси применяют никель, и со сплавами более низкого качества, легированных бронзой (к примеру – с 8-каратным золотом).

Наиболее часто встречающиеся дефекты листового металла (трещины и пузыри) проявляются в процессе прокатки. Обычно причиной их появления является плохая плавка и отсутствие промежуточного отжига, который возвращает металлу мягкость.

Большие заусенцы также возникают при прокатке, когда в обрабатываемый металл попадают посторонние тела (стальные опилки). Довольно часто они плохо закатываются в металл, откалываются, что в итоге значительно портит поверхность обрабатываемого металла. Часто заусенцы обнаруживают уже при завершающей обработке (полировке), и тогда не остается другого выхода, как маскировка дефекта при помощи декоративной гравировкой или шлифовки.

Для получения проволоки применяют техники прокатки или волочения в матрицах-фильтрах. Стальные матрицы имеют конусообразные, сходящиеся полированные отверстия различных форм: полукруглые, ножевые, 3- и 4-гранные, овальные, круглые и иные.

Толстую проволоку протягивают на волочильных станах, тонкую – при помощи обычных механизмов с двумя катушками. Таким образом, с одной катушки проволока сматывается, а на другую – наматывается. При вытяжке постепенно уменьшается диаметр проволоки, а также увеличивается ее длина.

Перед волочением затвердевшую проволоку подвергают отжигу. Перед вытяжкой проволоку принято смазывать салом или воском. Матрицы для самой тонкой проволоки изготавливают из корунда или алмаза и закрепляют в латунных пластинах. При этом сами матрицы требуют тщательного внимания, их нужно периодически прочищать, чтобы в отверстиях не осели мелкие частицы (твердые песчинки, пылинки).

Дефекты у проволоки имеют точно такое же происхождение, как и у листового металла. Теоретическое предположение о том, что при волочении или дальнейшей прокатке трещины сами собой зарубцуются, является ошибочным. И наоборот – трещины углубляются, заусенцы отламываются, а проволока в этом месте полностью лопается, надрывается или получается бракованной.

Теоретическое предположение о том, что при волочении или дальнейшей прокатке трещины сами собой зарубцуются, является ошибочным. И наоборот – трещины углубляются, заусенцы отламываются, а проволока в этом месте полностью лопается, надрывается или получается бракованной.

опубликовал Galina | 0 комментариев | опубликовать свою технику

<< предыдущая техникаследующая техника >>

Проволочные тележки с полками

Более 30 лет качественной продукции, низких цен, своевременной доставки и исключительного обслуживания клиентов.

О нас

62″ Ш x 28″ Г x 72″ В. Тележка для катания проволоки/тележка с полками . Новый. (61″ Ш x 26″ Д x 63″ В. Внутренние размеры). Трехсторонний. Закрытые спина и бока с открытым передом. ВКЛЮЧАЕТ 1 РЕГУЛИРУЕМУЮ ПОЛКУ. 225 фунтов. Вместимость полки. 2200 фунтов. Вместимость тележки. Стороны из проволочной сетки 2″ x 2″. Базовая сетка 1″ x 3,5″. Полиуретановые ролики 5″ x 1,5″ (2 жестких и 2 поворотных). Цинковое покрытие. ПРИМЕЧАНИЕ: ДОПОЛНИТЕЛЬНЫЕ ПОЛКИ ПРОДАЮТСЯ ОТДЕЛЬНО. Вес: 188 фунтов. Номер детали: RC2963-RC2

Цинковое покрытие. ПРИМЕЧАНИЕ: ДОПОЛНИТЕЛЬНЫЕ ПОЛКИ ПРОДАЮТСЯ ОТДЕЛЬНО. Вес: 188 фунтов. Номер детали: RC2963-RC2

62″ Ш x 28″ Г. Регулируемая проволочная полка (для тележки RC2-963). 225 фунтов. емкость полки. Цинковое покрытие. Вес: 25 фунтов. Номер детали: RC2963 Полка

48 ″ Ш x 32 ″ Г x 70 ″ В. Тележка для катания проволоки / Полочная тележка. Новый. (47″ Ш x 30″ Г x 63″ Внутренние размеры). Трехсторонний. Закрытые спина и бока с открытым передом. ВКЛЮЧАЕТ 1 РЕГУЛИРУЕМУЮ ПОЛКУ. 225 фунтов. Вместимость полки. 2200 фунтов. Вместимость тележки. Стороны из проволочной сетки 2″ x 2″. Базовая сетка 1″ x 3,5″. Полиуретановые ролики 5″ x 1,5″ (2 жестких и 2 поворотных). Цинковое покрытие. ПРИМЕЧАНИЕ: ДОПОЛНИТЕЛЬНЫЕ ПОЛКИ ПРОДАЮТСЯ ОТДЕЛЬНО. Вес: 160 фунтов. Номер детали: RC3248-RC4

48″ Ш x 32″ Г. Регулируемая проволочная полка (для тележки RC2448). 225 фунтов. емкость полки. Цинковое покрытие. Вес: 20 фунтов. Номер детали: RC3248-RC4 Полка

48″ Ш x 24″ Г x 70″ В. Тележка для катания проволоки/тележка для полок. Новый. (46 ″ Ш x 23 ″ Г x 63 ″ Внутренние размеры). Трехсторонний. Закрытые спина и бока с открытым передом. ВКЛЮЧАЕТ 1 РЕГУЛИРУЕМУЮ ПОЛКУ. 225 фунтов. Вместимость полки. 2200 фунтов. Вместимость тележки. Стороны из проволочной сетки 2″ x 2″. Базовая сетка 1″ x 3,5″. Полиуретановые ролики 5″ x 1,5″ (2 жестких и 2 поворотных). Цинковое покрытие. ПРИМЕЧАНИЕ: ДОПОЛНИТЕЛЬНЫЕ ПОЛКИ ПРОДАЮТСЯ ОТДЕЛЬНО. Вес: 160 фунтов. Номер детали: RC2448-RC11

Тележка для катания проволоки/тележка для полок. Новый. (46 ″ Ш x 23 ″ Г x 63 ″ Внутренние размеры). Трехсторонний. Закрытые спина и бока с открытым передом. ВКЛЮЧАЕТ 1 РЕГУЛИРУЕМУЮ ПОЛКУ. 225 фунтов. Вместимость полки. 2200 фунтов. Вместимость тележки. Стороны из проволочной сетки 2″ x 2″. Базовая сетка 1″ x 3,5″. Полиуретановые ролики 5″ x 1,5″ (2 жестких и 2 поворотных). Цинковое покрытие. ПРИМЕЧАНИЕ: ДОПОЛНИТЕЛЬНЫЕ ПОЛКИ ПРОДАЮТСЯ ОТДЕЛЬНО. Вес: 160 фунтов. Номер детали: RC2448-RC11

48″ Ш x 24″ Г. Регулируемая проволочная полка (для тележки RC2448). 225 фунтов. емкость полки. Цинковое покрытие. Вес: 15 фунтов. Номер детали: RC2448-RC11 Полка

ПРИМЕЧАНИЯ: Приблиз. Время выполнения: 1-2 недели. FOB: Фонтана, Калифорния 92337. Класс 250.

- Описание

- Дополнительная информация

Модели

Получите удовольствие от универсальности и экономии проволочной тележки!

Мы предлагаем полную линейку проволочных тележек для погрузочно-разгрузочных работ на вашем складе. Существует множество других применений роликовых тележек, включая доставку с завода на завод и использование в качестве возвратной/многоразовой упаковки. Наши проволочные корзины и тележки с проволочными полками позволяют снизить затраты на покупку и утилизацию гофроящиков и поддонов.

Существует множество других применений роликовых тележек, включая доставку с завода на завод и использование в качестве возвратной/многоразовой упаковки. Наши проволочные корзины и тележки с проволочными полками позволяют снизить затраты на покупку и утилизацию гофроящиков и поддонов.

Тележки с роликами также отлично подходят для транспортировки и помогают сэкономить время и деньги! Их можно использовать для возвратной и многоразовой упаковки. Сэкономьте на стоимости транспортировки материалов, используя тележку на роликах. Вы можете быть уверены, что ваши товары будут в безопасности, не платя за дополнительную упаковку. Их легко разобрать, когда они не используются.

Тележка для проволочного проката — самая универсальная и популярная тележка в нашей отрасли. Благодаря своей прочной конструкции он предназначен для эксплуатации в тяжелых условиях и надежного обслуживания. Наша тележка с проволочной полкой просто лучшая. Тележка с проволочной полкой предлагает вам прочность, долговечность и долгий срок службы… по самой низкой цене. Стороны и основание из прочной проволочной сетки самоочищаются, поскольку не собирают пыль. Наша линейка тяжелых проволочных тележек обеспечивает легкий обзор продуктов.

Стороны и основание из прочной проволочной сетки самоочищаются, поскольку не собирают пыль. Наша линейка тяжелых проволочных тележек обеспечивает легкий обзор продуктов.

Тележки на колесиках позволяют безопасно перемещать ваш инвентарь. Штабелирование и вилочные погрузчики могут привести к повреждению продуктов. Наши тележки с проволочными полками рассчитаны на длительный срок службы и выдерживают ежедневный износ оборудования. Вот почему вы с такой же вероятностью найдете их на производстве, как и на складе. Они поддерживают рабочие ячейки в хранении и транспортировке производственных запасов.

Тележка для проволочного проката имеет съемные полки для облегчения доступа и может быть размещена горизонтально или под углом для движения потока или облегчения операций погрузки, разгрузки или комплектования. Ролики из фенола размером 5″ x 2″, два жестких и два поворотных, вставлены и прикручены болтами к сварной пластине для повышения защиты и долговечности. Проволочные тележки имеют электрооцинкованное или никел-хромовое покрытие для предотвращения ржавчины и продления срока службы и полностью разбираются для обратных поездок или когда они не используются.

Тележки с проволочными полками действительно могут изменить вашу работу. Они облегчают не только хранение материалов, но и их транспортировку. Это качественный товар, который имеет низкую стоимость. Вы обязательно увидите отдачу от этой покупки быстро! Не обманывайтесь низкими затратами; сверхмощные проволочные тележки принесут большую пользу вашей работе!

Тележки с проволочными роликами могут иметь плоские или наклонные полки. Все, что требуется, это простая регулировка. В любом случае это хорошо!

Тележка для проволочных роликов Области применения включают:

• Сборочные операции/выполнение заказов: погрузка и разгрузка продукции с полок на складе

• Внутреннее перемещение: хранение и транспортировка деталей на производственном объекте. Незавершенные нужды

• Перевозки с завода на завод

• Отгрузка и получение

• Розничные витрины и складские тележки

Дополнительная информация

| Вес | фунтов |

|---|---|

| Размеры | Н/Д |

| Размеры | 48″ ш. |

Нажмите на название продукта ниже, чтобы просмотреть более подробную информацию.

Роликовые тележки – RC4

Роликовые тележки – RC11

Тележки с проволочной защитой

Вам также может понравиться…

DRM Прокатный стан для проволоки 130 мм с удлинителями: Ювелирные изделия из проволоки | Учебники по намотке проволоки

Главная

/ Инструменты

/ Выбор инструментов по бренду

/ Прокатные станы и формовочные инструменты Durston

Наведите курсор для увеличения

Код продукта: DUR-1024

1 800,00 долларов США

1 350,00 долларов США (Цена Gold Club)

Только сегодня

Покупай как золотой член клуба

Вы экономите:

450,00 долларов США

Количество

Описание

ОПИСАНИЕ

Прокатный стан DRM W130 E — это высококачественный проволочный прокатный стан с преимуществами боковых удлинителей. Прокатные станы предназначены для прокатки проволоки и поэтому не имеют плоского фрезерного участка для прокатки листа. Фрезы Durston изготавливаются из чугуна для обеспечения оптимальной прочности и жесткости, а также обнадеживающего веса, обеспечивающего долговечность использования и обеспечивающего более качественный прокат. Валки проходят специальную индукционную закалку до твердости 64 RC, а глубина основного барабана составляет 6 мм, что гарантирует долговечность ваших валков. Подшипники являются самосмазывающимися и не требуют технического обслуживания и специально разработаны для обеспечения наилучшего качества проката. Ролики имеют 11 квадратных канавок для проволоки диаметром от 10 мм до 1 мм. За крышкой вы найдете две шестерни особой формы, которые делают движение еще более плавным. Боковой валок состоит из четырех неглубоких полукругов, что делает прокатный стан еще более универсальным. Функции безопасности включают защитный кожух вокруг верхних шестерен. Прокатный стан DRM W130 E является частью отмеченного наградами ассортимента продукции Durston, выпускаемой с 19 года.

Прокатные станы предназначены для прокатки проволоки и поэтому не имеют плоского фрезерного участка для прокатки листа. Фрезы Durston изготавливаются из чугуна для обеспечения оптимальной прочности и жесткости, а также обнадеживающего веса, обеспечивающего долговечность использования и обеспечивающего более качественный прокат. Валки проходят специальную индукционную закалку до твердости 64 RC, а глубина основного барабана составляет 6 мм, что гарантирует долговечность ваших валков. Подшипники являются самосмазывающимися и не требуют технического обслуживания и специально разработаны для обеспечения наилучшего качества проката. Ролики имеют 11 квадратных канавок для проволоки диаметром от 10 мм до 1 мм. За крышкой вы найдете две шестерни особой формы, которые делают движение еще более плавным. Боковой валок состоит из четырех неглубоких полукругов, что делает прокатный стан еще более универсальным. Функции безопасности включают защитный кожух вокруг верхних шестерен. Прокатный стан DRM W130 E является частью отмеченного наградами ассортимента продукции Durston, выпускаемой с 19 года. 61.

61.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

| ВЕС | 39,3 кг |

|---|---|

| ВЕС ИЗДЕЛИЯ (КГ) | 36,8 кг |

| ДЛИНА ИЗДЕЛИЯ (ММ) | 335 |

| ШИРИНА ИЗДЕЛИЯ (ММ) | 220 |

| ВЫСОТА ИЗДЕЛИЯ (ММ) | 365 |

| КОРОБКА ПЕРЕДАЧ | Коробка передач 5 к 1 |

| КОЛИЧЕСТВО КАНАВОК | 11 |

| МАКС. ТОЛЩИНА ЛИСТА (ММ) | 6 |

| РОЛИК ТИП | Провод |

| ДИАМЕТР РОЛИКА (ММ) | 60 |

| ДЛИНА РОЛИКА (ММ) | 130 |

| БОКОВЫЕ УДЛИНИТЕЛИ | 4, 3, 2, 1,5 мм |

МАКС.

|

Прижатый к валкам слиток увлекается силой трения, возникшей между валками и слитком. Валки обжимают слиток и придают ему требуемый профиль. На рисунке 2 показана схема прокатки.

Прижатый к валкам слиток увлекается силой трения, возникшей между валками и слитком. Валки обжимают слиток и придают ему требуемый профиль. На рисунке 2 показана схема прокатки. На рисунке 4 изображена схема камерной нефтяной пламенной печи с рекуператором, в котором воздух, идущий в печь, предварительно нагревается уходящими продуктами горения. Таким путем удается использовать около половины всего количества тепла, уходящего из печи. Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева.

На рисунке 4 изображена схема камерной нефтяной пламенной печи с рекуператором, в котором воздух, идущий в печь, предварительно нагревается уходящими продуктами горения. Таким путем удается использовать около половины всего количества тепла, уходящего из печи. Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева. п.

п. Вследствие возникновения трения между прокатываемым металлом и валками последние одновременно с деформированием осуществляют подачу металла до тех пор, пока вся заготовка не пройдет через зазор между валками.

Вследствие возникновения трения между прокатываемым металлом и валками последние одновременно с деформированием осуществляют подачу металла до тех пор, пока вся заготовка не пройдет через зазор между валками.

Нереверсивные дуо-станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок вхолостую.

Нереверсивные дуо-станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок вхолостую. Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными.

Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными. Волочение заключается в протягивании обрабатываемой заготовки через отверстие (фильер, очко), размеры которого меньше размеров сечения исходного материала. Схема оро-Цеоса волочения дана на рис. 12, а. При волочении площадь «перечного сечения заготовки уменьшается, а так как объем дается постоянным, то длина ее увеличивается.

Волочение заключается в протягивании обрабатываемой заготовки через отверстие (фильер, очко), размеры которого меньше размеров сечения исходного материала. Схема оро-Цеоса волочения дана на рис. 12, а. При волочении площадь «перечного сечения заготовки уменьшается, а так как объем дается постоянным, то длина ее увеличивается.

х 24″ д. х 70″ ч. Тележка для рулонов проволоки с 2 полками. PN RC11-2, 48″ ш. х 24″ д. х 70″ ч. Тележка безопасности с 2 полками. PN RC8-2, 48″ Ш x 32″ Г x 58″ В. Тележка для рулонов проволоки с 2 полками. ПН РК-4-2, 63″ ш. х 28-1/2″ д. х 72″ ч. Тележка для рулонов проволоки с 3 полками. ПН РК2-3

х 24″ д. х 70″ ч. Тележка для рулонов проволоки с 2 полками. PN RC11-2, 48″ ш. х 24″ д. х 70″ ч. Тележка безопасности с 2 полками. PN RC8-2, 48″ Ш x 32″ Г x 58″ В. Тележка для рулонов проволоки с 2 полками. ПН РК-4-2, 63″ ш. х 28-1/2″ д. х 72″ ч. Тележка для рулонов проволоки с 3 полками. ПН РК2-3