Простой листогиб своими руками чертежи и описание как сделать: элементы, устройство и чертежи, сборка

Содержание

Как и когда добавлять снятие напряжения сгиба к деталям из листового металла

Спинка

- Материалы

Материалы по услугам

Литье под давлениемОбработка с ЧПУ3D-печатьЛистовой металл

Материалы по типам

Пластмассы, металлы, эластомеры

Связанные ссылки

Поставка заказчиком ed ResinsColors

Полное руководство по обработке с ЧПУ

Наше загружаемое руководство предлагает советы по оптимизации ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

Скачать

- Ресурсы

Советы по дизайну

Наборы инструментов

Руководства и отчеты о тенденциях

Тематические исследования

Вспомогательные средства дизайна

Вебинары и выставкиБлог

Видео

Часто задаваемые вопросы

Педагоги и студенты

ГлоссарийОтрасли

Медицинский

Аэрокосмическая промышленность

Автомобильный

Бытовая электроника

Промышленное оборудование

Робототехника - О нас

Кто мы

Почему Протолабс?

Фабрики х Сеть

Цифровая сеть

Платформа цифровых котировок

Исследования и разработки

Благотворительность и влияние на обществоКарьера

Инвесторы

Места

Нажимать

Приобретение

Партнерские отношения

Награда Cool Idea AwardСвяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

СШАТел.: 877.479.3680

Ф: 763.479.2679

E: [электронная почта защищена]Цифровые фабрики x

Партнерская сетьНаши цифровые фабрики производят мелкие детали за несколько дней, в то время как наша цифровая сеть партнеров-производителей на основе концентраторов открывает передовые возможности и оптовые цены при больших количествах.

Узнать больше

Получить предложениеВойти

Технические советы

Опубликовано 15 августа 2022 г. Автором

Protolabs

Возьмите лист бумаги и попытайтесь согнуть только средний дюйм, чтобы получился клапан. Вы не можете этого сделать, потому что остальная часть бумаги тоже хочет согнуться. Для этого вам нужен способ гарантировать, что только лист бумаги шириной в один дюйм может быть сложен, а остальная часть останется в виде единой плоской плоскости. Но листовой металл растягивается, когда его сгибают, растягивая материал вокруг него, чтобы добиться желаемой деформации, необходимой для создания геометрии. Если вы согнете фланец без разгрузки, это растяжение приведет к вытягиванию материала из области, прилегающей к изгибу, что приведет к неприглядной деформации и разрыву. Вот почему облегчение изгиба очень важно.

Если вы согнете фланец без разгрузки, это растяжение приведет к вытягиванию материала из области, прилегающей к изгибу, что приведет к неприглядной деформации и разрыву. Вот почему облегчение изгиба очень важно.

Что такое разгрузка изгиба?

Разгрузка изгиба представляет собой не что иное, как два небольших разреза, прорезанных в куске листового металла, чтобы освободить металл между ними. Он отделяет материал, который вы хотите сложить, от остальной части. Он нужен только в том случае, если по обе стороны от изгиба есть материал. Перфорированные или ламинированные элементы, такие как отверстие или вырез, могут выступать в качестве разгрузки изгиба, если они расположены слишком близко к изгибу, вызывая деформацию или разрыв части выреза, когда противоположная сторона находится на одном уровне с плоскостью. Чтобы избежать создания непреднамеренных разгрузок изгиба, убедитесь, что ваши элементы отверстия расположены как минимум в 2-3 раза толще материала от области изгиба.

Когда использовать разгрузку изгиба

Разгрузка изгиба предотвращает появление разрывов в местах перехода между изгибами или между изгибом и плоской поверхностью. Это отличный способ обеспечить чистоту детали, отсутствие деформации, заусенцев и острых точек в местах окончания кромок изгиба. Это вдвойне важно, если ваша деталь подвергается вибрации или изгибу, так как разрывы и трещины, возникающие из-за неослабленных изгибов, имеют тенденцию к быстрому распространению. Использование круглых рельефов вместо рельефов с квадратными углами также поможет уменьшить разрыв и распространение трещин. В конечном счете, хорошо спроектированные разгрузки изгиба делают деталь более прочной, стабильной и привлекательной.

Преимущества разгрузки изгиба

Добавление разгрузки изгиба:

- предотвращает разрыв и деформацию детали, вызванные листогибочным прессом. «Без разрывов» означает, что деталь безопаснее держать, ее легче изготовить, она более долговечна, а по завершении производства она будет иметь более привлекательный внешний вид и удобство для покупателя

- разделяет изогнутые и негнутые элементы вашей детали.

Изоляция изогнутой части детали делает ее более прочной и привлекательной

Изоляция изогнутой части детали делает ее более прочной и привлекательной - обеспечивает точность формовки. Разгрузки на изгибах дают оператору листогибочного пресса некоторое пространство для маневра при размещении инструмента. Соблюдая осторожность, используя широкий разгрузочный элемент, можно сделать работу оператора листогибочного пресса проще, безопаснее и точнее. Это может привести к экономии средств, особенно при переходе к более крупному производству, поскольку время настройки формовки и времени выполнения будет сокращено.

Как добавить в дизайн рельеф сгиба?

Мы часто сталкиваемся с проектами, которые не включают разгрузку изгиба. Чтобы убедиться, что мы можем успешно создать вашу деталь, мы добавляем облегчение к вашему дизайну. Если вы хотите сэкономить время и деньги, вы легко можете добавить его самостоятельно. Просто добавьте вырез шириной не менее 0,030 дюйма (0,762 мм) и не менее 0,015 дюйма (0,381 мм) за концом радиуса изгиба по обе стороны от области детали, которую вы хотите согнуть. Посмотрите на иллюстрацию, чтобы получить некоторые рекомендации. С 9Изгиб 0 градусов, уравнение для разгрузки изгиба должно быть следующим: Толщина материала + Радиус изгиба = Разгрузка изгиба, или 0,10 дюйма (2,54 мм) + 0,030 дюйма (0,762 мм) = 0,13 дюйма (3,302 мм).

Посмотрите на иллюстрацию, чтобы получить некоторые рекомендации. С 9Изгиб 0 градусов, уравнение для разгрузки изгиба должно быть следующим: Толщина материала + Радиус изгиба = Разгрузка изгиба, или 0,10 дюйма (2,54 мм) + 0,030 дюйма (0,762 мм) = 0,13 дюйма (3,302 мм).

Эта крошечная корректировка вашей модели САПР может означать разницу между неудачным и успешным изготовлением детали.

Метки:

листовой металл,

разгрузка изгиба

«Меня всегда бесило, что станок для гибки нестабилен»…

… вспоминает Курт Йорнс, основатель Jorns AG и разработчик станины станка. В конце концов, гибочный станок весит несколько тонн и должен безопасно добраться до заказчика и быть правильно установленным для получения точных результатов гибки. В 19В 70-х годах квалифицированный мастер-механик Курт Йорнс все еще сам устанавливал гибочные станки у своих клиентов — и у него появилась идея.

Планирование работы на чертежной доске: Курт Йорнс и сотрудник, 1973 | © Jorns AG

Новый стандарт 1975: гибочный станок тип 78 опирается на хорошо видимую раму | © Jorns AG

Тот же принцип: как выглядит рама машины сегодня перед установкой | © Йорнс АГ

Гибочный станок JB 150 – со встроенной станиной, невидимой за панелью | © Jorns AG

Сначала определение: что такое станина на листогибочном станке?

Рама станка сегодня является основой любой гибочной машины: она упрощает транспортировку и позволяет легко и очень точно выравнивать гибочную машину.

Курт Йорнс, на каком основании стояли гибочные станки в 1970-х годах – как их устанавливали у заказчика?

Курт Йорнс: Ну, стойки были прикручены к полу отдельно и должны были быть подложены небольшими металлическими пластинами, чтобы машина стояла ровно.

Что именно вы заметили при установке без каркаса машины? Каковы были недостатки этого? Плюсы тоже были?

Это было прежде всего очень неудобно для транспортировки, потому что особенно длинные машины были не очень устойчивыми без рамы машины. Единственным преимуществом без рамы была меньшая стоимость изготовления машины.

Когда вам пришла в голову идея что-то изменить?

Когда мы начинали, я сам устанавливал машины. И меня всегда бесило то, что гибочный станок не устойчив при транспортировке и его установка очень неудобна. Особенно сложно было установить машины на неровных полах в помещениях клиентов — часто их невозможно было установить в конечное положение с помощью крана. И сдвинуть их по полу без станины было практически невозможно.

И сдвинуть их по полу без станины было практически невозможно.

Знаете ли вы о продуктах конкурентов, которые уже имели раму машины?

В то время Jorns была одной из первых компаний, которая установила раму машины. Tensol, бывший швейцарский конкурент, например, все еще не имел рамы машины после того, как это уже было стандартной функцией на наших машинах. Jorns была одной из первых компаний, использовавших раму для длинных гибочных станков.

Как вы разработали раму машины в Jorns?

Я сам придумал дальнейшие разработки на чертежной доске, прежде чем внедрять их в производство. Я обсудил свою идею с мастером, а затем воплотил ее в жизнь. Нам не нужен был прототип — мы решили сразу сделать его стандартной функцией.

В каком это было году и сколько человек было в мастерской Йорнса?

Это было в 1973 году, и в компании работало от 15 до 20 человек.

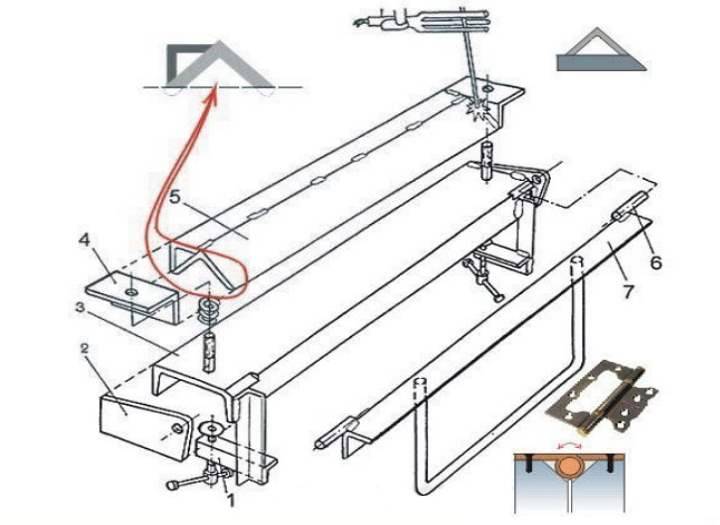

Какое конкретное устройство вы тогда разработали, из чего оно было сделано и как крепилось к машине?

Я сразу понял, что это должен быть С-образный профиль с установочными и крепежными болтами, и что под установочными болтами потребуются пластины. Это был единственный способ обеспечить лучшую центровку и более легкую транспортировку машины. Более того, С-профиль был недорогим профилем, который в то время был легко доступен на рынке. Вначале к стойкам были приварены С-профили. Не было до 19В 90-х годах мы начали фрезеровать стойки и прикручивать их к раме машины, как в сегодняшней системе.

Когда вы поставили и установили первую гибочную машину с рамой?

Это должно было быть в середине 1970-х годов, вскоре после того, как мы приобрели фирму Конрада в 1973 году.

Какие отзывы вы получили от клиентов?

Наши клиенты были в восторге от установки, так как машины стало легче транспортировать благодаря их повышенной устойчивости. И результаты гибки также улучшились, потому что это упростило выравнивание и регулировку станков.

И результаты гибки также улучшились, потому что это упростило выравнивание и регулировку станков.

Что изменилось с тех пор в станках Jorns?

Рамы станков теперь еще точнее выровнены до и после обработки. Кроме того, рамы современных гибочных станков Jorns такие же, как и у первых. Единственная разница заключается в том, что теперь мы используем трубы для рам станков двойной гибки Jorns, что придает этим тяжелым машинам еще большую устойчивость.

Как вы себя чувствовали после такого развития событий? Какие еще технические изменения вы предложили?

Прежде всего, я почувствовал облегчение, что теперь устанавливать машины стало проще и безопаснее. Только позже мы представили первые гидравлические приводы, первые контроллеры ЧПУ и ЧПУ, ограничитель глубины и различные другие опции.

Спасибо за интервью, Курт Йорнс!

Имя человека: Курт Йорнс, основатель Jorns AG, 1940 г.