Протекторная защита от коррозии: Протекторная защита от коррозии | Мир инженера

Содержание

Протекторная защита от коррозии | Мир инженера

Приветствую Вас, дорогие и уважаемые читатели сайта “world-engineer.ru”. Из этой статьи Вы узнаете, что такое электрохимзащита (ЭХЗ) и как электрохимическая защита от коррозии устроена, также узнаете, как устроена протекторная защита от коррозии трубопроводов о которой мы поговорим подробно.

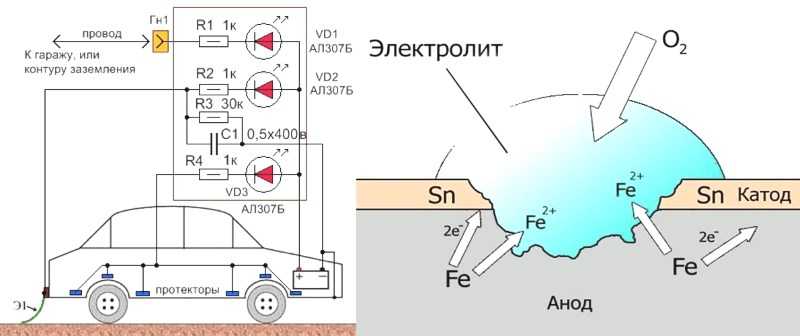

Электрохимзащита (ЭХЗ расшифровка) разделяется на 4 вида:

1) Протекторная защита;

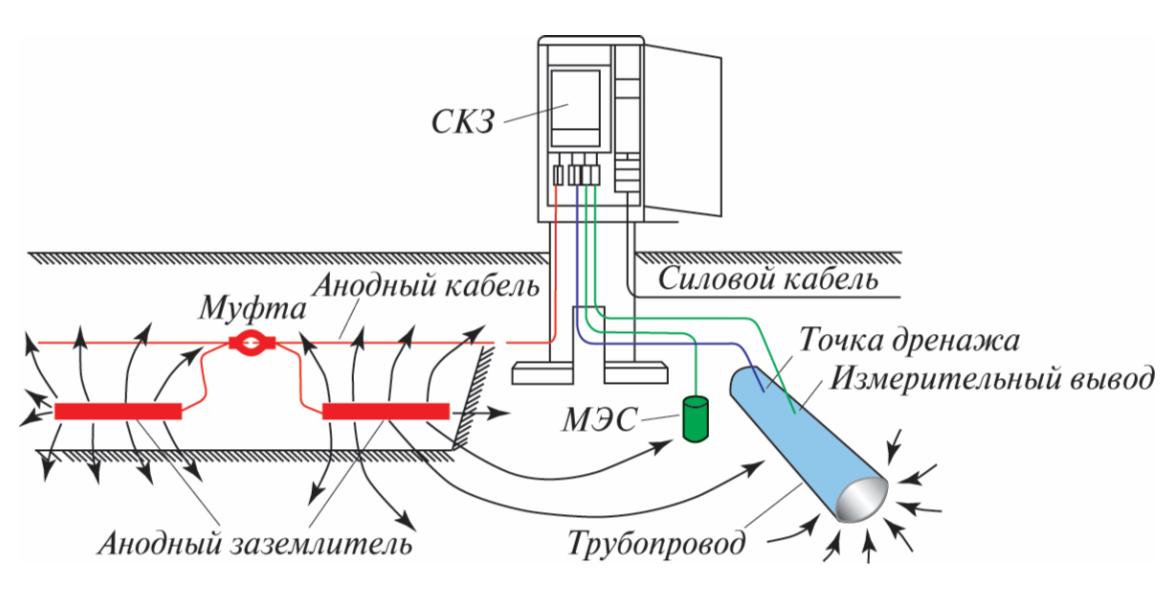

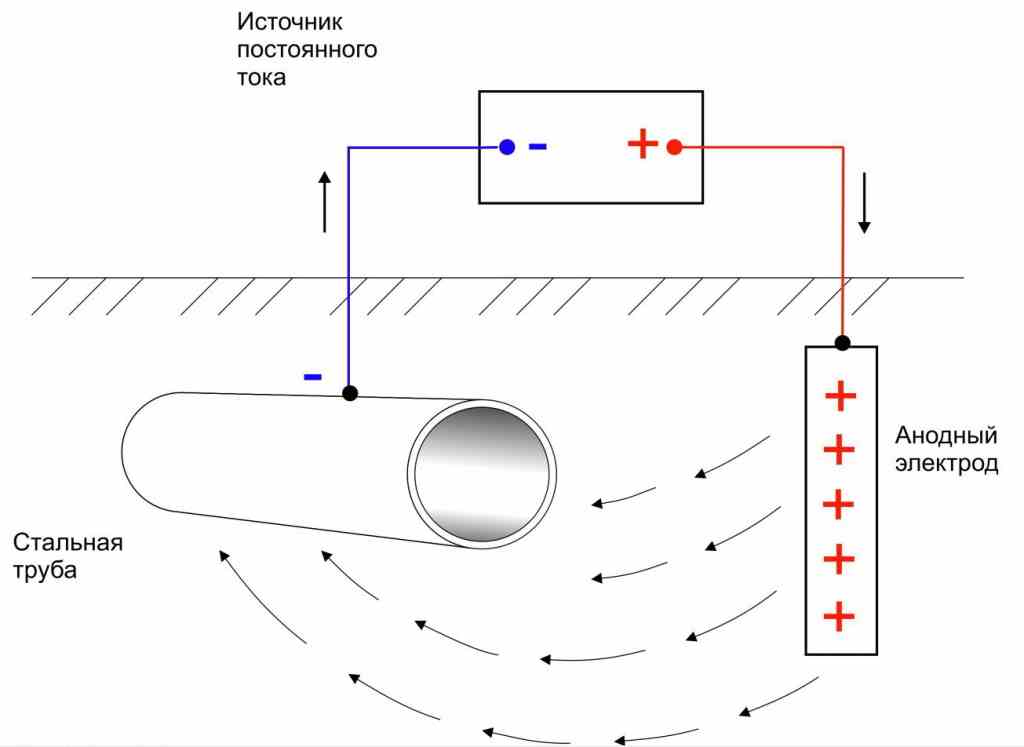

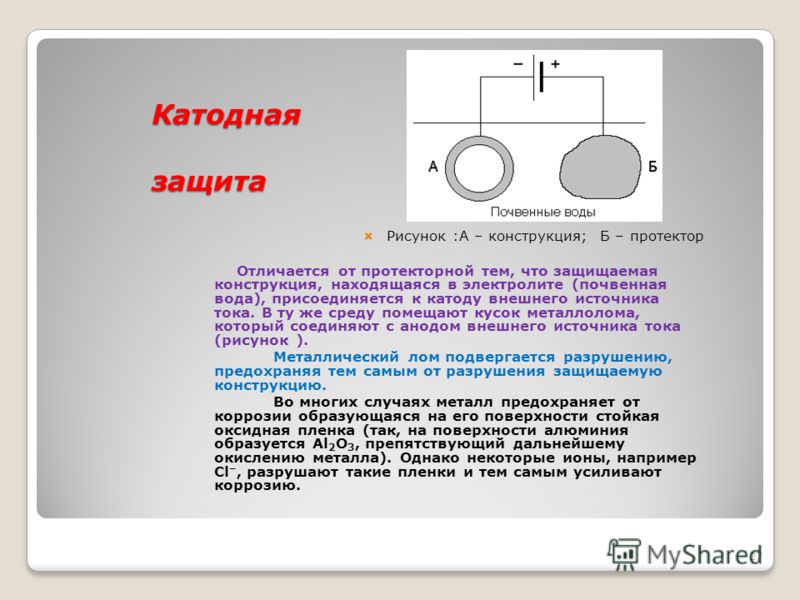

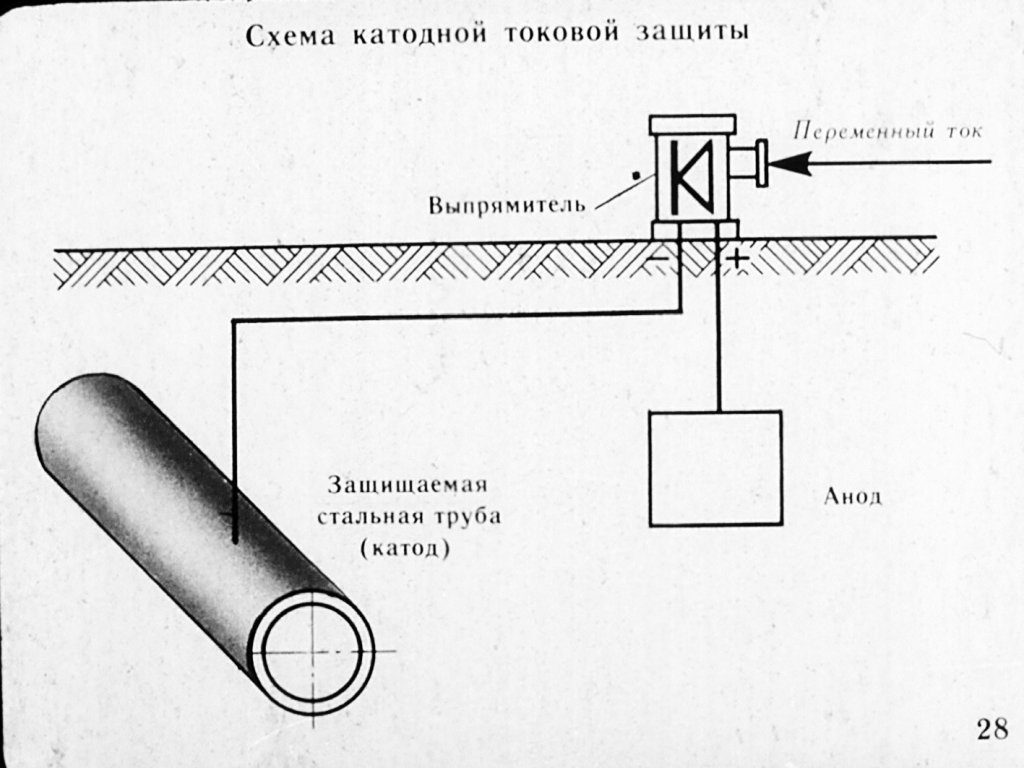

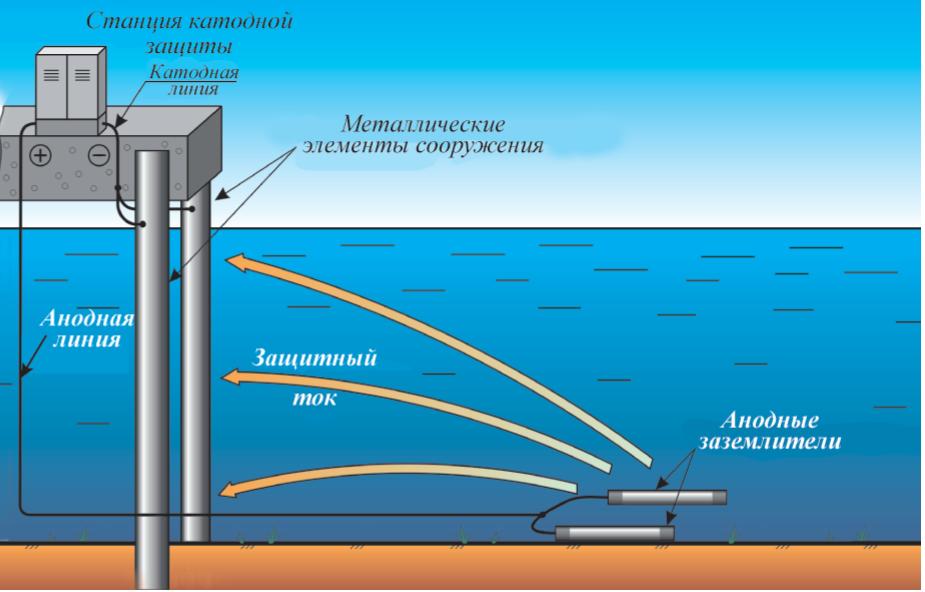

2) Катодная защита;

3) Электродренажная защита;

4) Анодная защита.

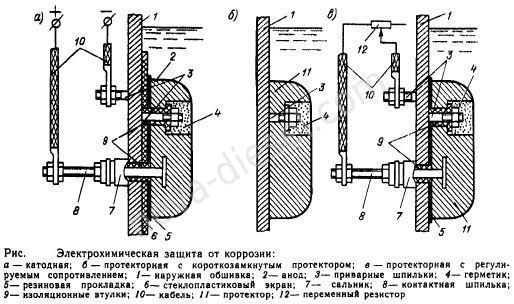

Схемы ЭХЗ трубопроводов

а) протекторная защита трубопроводов

б) катодная защита трубопроводов

в) электродренажная защита трубопроводов

1 – трубопровод;

2 – протектор;

3 – анодный заземлитель;

4 – выпрямитель переменного тока;

5 – рельсы электротранспорта.

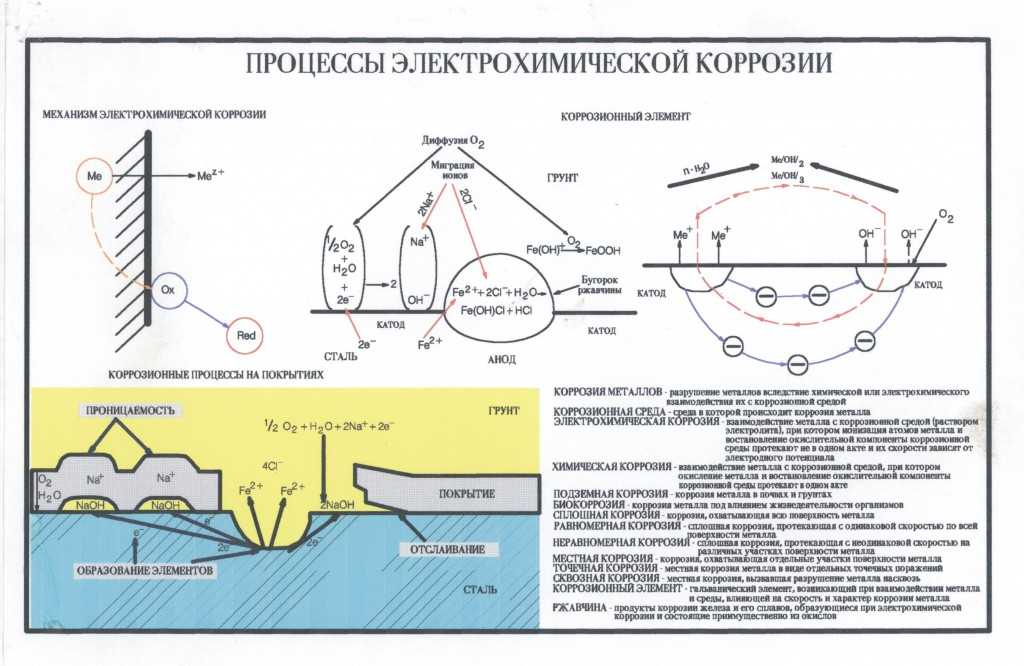

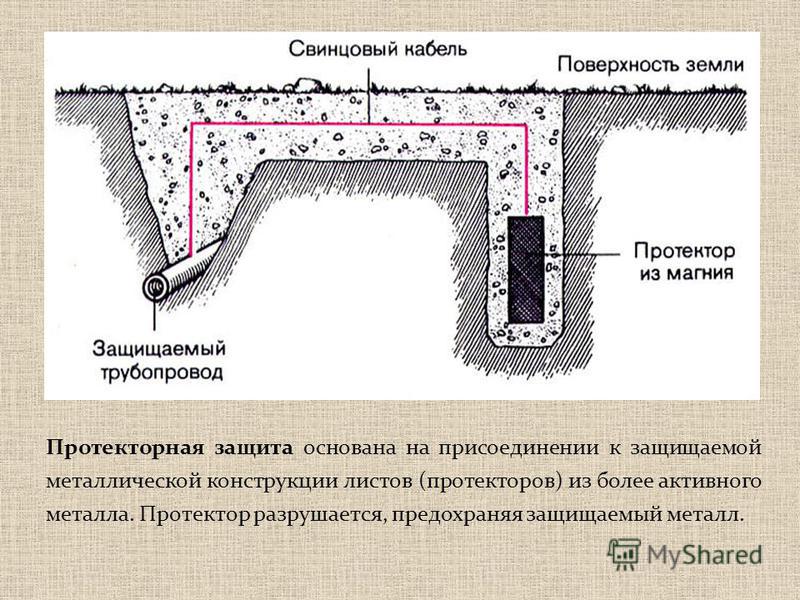

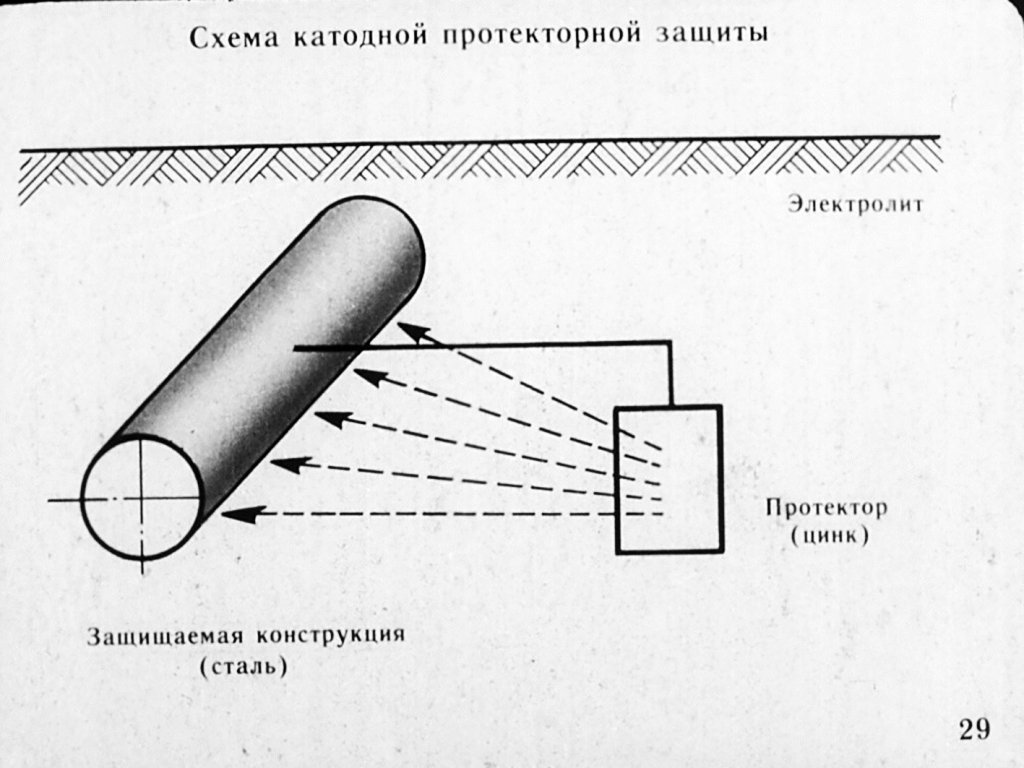

Протекторная защита от коррозии – электрохимзащита трубопроводов с помощью тока гальванической пары. Принцип действия протекторной защиты заключается в защите стального защищаемого сооружения (это является катодом) при помощи электрохимического потенциала протекторных материалов (сплавы на основе магния, алюминия и цинка – аноды, некие “жертвенные” электроды), чей потенциал более электроотрицателен. Благодаря разности потенциалов в гальванической паре возникает ток, стекающий с анода (более электроотрицательного электрода) и натекающий из электролита на катод. Создание натекающего тока — цель электрохимической защиты от коррозии.

Благодаря разности потенциалов в гальванической паре возникает ток, стекающий с анода (более электроотрицательного электрода) и натекающий из электролита на катод. Создание натекающего тока — цель электрохимической защиты от коррозии.

При разрушении анода-протектора его ионы уходят безвозвратно в землю, а освободившиеся электроны перетекают, как избыточные, на катод-трубопровод, заряжая его отрицательно. Т.е. под действием э.д.с. гальванопары “труба-протектор” в контуре “протектор — земля — трубопровод” возникает защитный ток, натекающий, как и положено при ЭХЗ, из земли на трубопровод. Вот такой принцип работы ЭХЗ.

Приведу пример расчета протекторной защиты трубопроводов одного из проектов тепловой сети.

Электрохимическая защита трубопроводов от коррозии

- Общие сведения

- Характеристики защищаемых подземных сооружений

- Расчет протекторной защиты трубопроводов

- Монтажные указания

- Монтаж протекторных установок

- Указания к пуско-наладочным работам

- Эксплуатация протекторных установок

- Мероприятия по охране труба

- Пожарная безопасность

- Мероприятия по обеспечению безопасности населения

1. Общие сведения

Общие сведения

Рабочая документация по защите от электрохимической коррозии футляров тепловой сети под железнодорожным полотном на 10км 6ПК+50м станции Среднерогатская, разработан на комплекс работ по строительству объекта: «Реконструкция тепловой сети от ТК с восточной стороны дома №36 корп.4 по Пулковскому шоссе, до ТК на границе территории по адресу: Пулковское шоссе, д.30, литер В (2-й этап строительства)», выполнена в соответствии с требованиями следующих нормативных документов:

— ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии (ИУС 3-2017)»;

— «Инструкция по защите городских подземных трубопроводов от коррозии», РД 153-39.4-091-01, 2002г.

Рабочая документация соответствует строительным нормам и правилам, и другим нормативным документам, согласованным с Госгортехнадзором России.

Проектом предусматривается:

1) Прокладка 2-х стальных футляров 720х10 мм ГОСТ 10704-91 ст. 3сп в ВУС изоляции по ГОСТ 9.602-89 тип 7 протяженностью 77,5 м методом ГНБ под железнодорожным полотном ОАО «РЖД».

3сп в ВУС изоляции по ГОСТ 9.602-89 тип 7 протяженностью 77,5 м методом ГНБ под железнодорожным полотном ОАО «РЖД».

2) Подземная прокладка в футлярах стальных трубопроводов тепловых сетей Т1, Т2 426х8/560 мм в заводской изоляции пенополиуретаном с защитным слоем из полиэтилена.

3) Обустройство 2-х тепловых камер вне полосы отвода железной дороги из сборного железобетона по Сер. 3.903 КЛ13 вып.1-3: ТК22, ТК23 с установкой запорной арматуры 2Ду400 мм для отключения участка теплосети и спускников 2Ду125 мм для опорожнения сети.

4) Обустройство 2-х неподвижных опор и сильфоных компенсационных узлов для компенсации температурного расширения.

Для электрохимзащиты (ЭХЗ) прокладываемых стальных футляров, проектом предусмотрено устройство узлов протекторной защиты от коррозии трубопроводов включая протектор магниевый ПМ-20У с установкой контрольно-измерительных пунктов.

2. Характеристики защищаемых подземных сооружений

№ п/п | Подземные сооружения | Изоляция, способ прокладки | Диаметр, мм | Длина, м |

1 | Футляр | Подземный | 720 | 77,5 |

2 | Футляр | Подземный | 720 | 77,5 |

3. Расчет протекторной защиты трубопроводов

Расчет протекторной защиты трубопроводов

Для защиты от электрохимической коррозии футляров настоящим проектом предусмотрена установка магниевых протекторов типа ПМ-20У, помещенных в мешки с активатором. Активатор предназначен для обеспечения равномерности растворения протектора и уменьшения сопротивления растеканию.

Размеры протектора — протектор магниевый ПМ-20У, мм

Тип анода | L | Н | а | r | Dl | Масса, кг, min |

ПМ-20У | 610±7 | 155±4 | 175±4 | 75±3 | 5±1 | 20 |

Размеры магниевых протекторов упакованных, мм

Тип анода | LА, min | Б | d | DПР | Масса, кг, min |

ПМ-20У | 710 | 50±3 | 206±4 | 270±5 | 60 |

1. Расчет протекторной защиты футляров.

Расчет протекторной защиты футляров.

Исходные данные: Длина футляра – LФ = 155 м; (2шт. по 77,5 м)

Диаметр футляра – dФ = 720 мм;

Глубина установки футляра — tФ = 4 м;

Футляр размещен в грунтах с средней коррозионной агрессивностью, в расчетах среднее удельное сопротивление грунта принимаем 31 Ом*м.

Расстояние протектора от трубопровода выбирают обычно равным 3…5 м, глубину заложения — на уровне трубопровода.

Определяем площадь поверхности футляра:

SФ = π*dФ*LФ = 3,14 * 0,72 * 155 = 350 м2;

Определяем ток необходимый для защиты футляра от коррозии:

IЗ = (ΔU/RИЗ,MIN)*SФ = (0,5/100)*350 = 1,752 А;

Определяем сопротивление футляра:

RФ = (ρ/2*π*LФ)*[ln (LФ2/dФ*tФ) + 0,5 ln (1 + (4*tФ2/ LФ2))] =

= (31 / 6,28*155) * [ln (24025/0,72*4) + 0,5 ln (1 + (4*16 / 24025))] = 0,288 Ом;

Определяем сопротивление протектора ПМ-20У:

RПР = (ρ/2*π*LА)*[ln (2LА2/DПР) + 0,5 ln ((4*tПР + LА) /(4*tПР — LА))] =

= (31 / 6,28*0,71) * [ln (1,42/0,27) + 0,5 ln ((4*3 + 0,71)/(4*3 — 0,71))] = 9,598 Ом;

где: LА — длина протектора, 0,71 м;

DПР — диаметр протектора 0,27 м;

tПР — глубина установки протектора, 2,5 м.

Определяем токоотдачу протектора ПМ-20У:

IПР = ΔU / (RПР + RФ1) = 0,9 / (9,598 + 0,288) = 0,091 А;

где: ΔU = UOD — UСТ = 1,6 — 0,7 = 0,9В — разность стационарных потенциалов между трубопроводом и магниевым протектором ПМ-20У;

Находим требуемое количество ПМ-20У протекторов:

N = IЗ / IПР = 1,752 / 0,091 = 20 шт.

В интернете есть программа расчета протекторной защиты — АРМ-ЭХЗ-6П, АРМ-ЭХЗ-7П, а также ElectriCS ECP электрохимзащита. Так что советую к использованию.

И самое важное. Необходимость установки протекторной защиты определяется отраслевыми регламентами и документами, по которым Вы работаете. Если согласно Вашей нормативной документации необходима защита, то делайте её. Для расчёта необходимо просто корректно ввести все исходные данные во все поля. Но для корректного расчёта необходим некий опыт и понимание того, что вы делаете, в вашем случае, необходимо знать электрифицированная данная ж/д или нет, есть ли блуждающие токи (а они скорее всего есть) и сами грунтовые условия (удельное сопротивление грунта). Возможно в Ваших условиях применение протекторов не возможно, и не целесообразно и нужна более серьёзная защита. Это всё зависит от необходимости и ответственности защищаемого сооружения.

Возможно в Ваших условиях применение протекторов не возможно, и не целесообразно и нужна более серьёзная защита. Это всё зависит от необходимости и ответственности защищаемого сооружения.

4. Монтажные указания

Проектом предусмотрены узлы протекторной ЭХЗ трубопроводов подземных футляров, состоящих из протекторов магниевых ПМ-20У расположенных в скважинах, с выводами в контрольно-измерительный пункт в соответствии с планом расположения.

Контактное присоединение к футлярам выполнить без установки ковера.

При оборудовании контрольно-измерительного пункта неполяризующимся медносульфатным электродом сравнения длительного действия (ЭНЕС-1) с датчиком потенциала, устанавливают в КИП так, чтобы дно корпуса и датчик находились на уровне нижней образующей трубопровода и на расстоянии 100 мм от его боковой поверхности. При этом плоскость датчика должна быть перпендикулярна к оси трубопровода, а на боковой поверхности трубопровода не должно быть дефектов в изоляции.

Медносульфатные электроды сравнения после установки (так же, как контрольно-измерительные пункты, электроперемычки, контактные устройства, индикаторы коррозии и др.) необходимо засыпать вручную.

Монтажные указания по электрической схеме ЭХЗ трубопроводов

Узел ЭЗ-1:

- Установить проектируемый блок совместной защиты (БДРМ-10-2-22) на проектируемую стойку контрольно-измерительного пункта выносного типа;

- Установить протекторы типа ПМ-20У по чертежу ЭЗК—34.00 серия 5.905-32.07:

— в узле ЭЗ-1 в количестве 8 шт. вертикально в 4 — х скважинах глубиной 4,0 м;

- Для регулирования защитного тока и контроля защитного потенциала произвести подключение протекторов к стальным футлярам через контрольно-измерительный пункт с блоком совместной защиты (БДРМ-10-2-22) с установкой стального и медносульфатного электродов сравнения по чертежу ЭХ3.132 (альбом ДОАО “Газпроектинжиниринг”). Медносульфатный электрод сравнения длительного действия (ЭНЕС-ЗМ) устанавливается на специальную подушку из хорошо увлажненной глины, на уровне нижней образующей трубопровода.

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2). - Электродренажные и контрольные кабели проложить в траншее на глубине 0,7 м от существующих отметок поверхности земли.

Узел ЭЗ-2:

- Установить проектируемый блок совместной защиты (БДРМ-10-2-22) на проектируемую стойку контрольно-измерительного пункта выносного типа;

- Установить ПМ-20У протекторы по чертежу ЭЗК—34.00 серия 5.905-32.07:

— в узле ЭЗ-2 в количестве 12 шт. вертикально в 6 -х скважинах глубиной 4,0 м;

- Для регулирования защитного тока и контроля защитного потенциала произвести подключение протекторов к стальным футлярам через контрольно-измерительный пункт с блоком совместной защиты (БДРМ-10-2-22) с установкой стального и медносульфатного электродов сравнения по чертежу ЭХ3.132 (альбом ДОАО “Газпроектинжиниринг”). Медносульфатный электрод сравнения длительного действия (ЭНЕС-ЗМ) устанавливается на специальную подушку из хорошо увлажненной глины, на уровне нижней образующей трубопровода.

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2). - Электродренажные и контрольные кабели проложить в траншее на глубине 0,7 м от существующих отметок поверхности земли.

После выполнения СМР протекторной защиты необходимо произвести измерения электрических параметров с представителем специализированной организации:

— потенциал защищаемого сооружения до присоединения протекторов;

— разность потенциалов между защищаемыми сооружениями и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи протектор — защищаемое сооружение;

Произвести ПНР протекторных установок.

5. Монтаж протекторных установок

При применении протекторов, не укомплектованных активатором, на монтажно-заготовительном участке следует предварительно зачистить поверхность протекторов, произвести спайку изолированных проводов с контактными сердечниками протекторов, место спайки тщательно изолируется и заливается слоем битума толщиной не менее 4 мм.

Монтаж протекторов ПМ-20У, упакованных в порошкообразном активаторе на заводе-изготовителе, выполняется в такой последовательности:

— с протекторов снимаются наружные мешки; протектор захватывается при помощи стальной 5-миллиметровой проволоки, загнутой на одном конце в виде крючка, за петлю хлопчатобумажного мешка и опускается в скважину или шурф;

— после равномерной засыпки протектора внутри скважины или шурфа мягким грунтом и послойной утрамбовки его монтажную проволоку вынимают;

— после удаления проволоки и закрепления протектора скважину досыпают грунтом и утрамбовывают с предосторожностями, необходимыми для сохранения протектора, соединительного провода и мест контакта провода с сердечником.

В сухих грунтах, при глубоком залегании грунтовых вод, после установки протектора и присыпки его грунтом в скважину заливают 2-3 ведра воды, после чего скважину полностью засыпают грунтом с послойной утрамбовкой. Допускается перед опусканием в скважину упакованного протектора окунуть его в бачок с водой для увлажнения после снятия внешнего бумажного мешка.

Перед приваркой контактных пластин, скоб или стержней к защищаемым сооружениям необходимо осмотреть состояние изоляции сооружений и в случае неудовлетворительного ее состояния известить об этом владельцев сооружений.

Контактные скобы и пластины присоединяют к действующим подземным сооружениям с помощью газо-, электро-, или термической сварки предприятиями, эксплуатирующими подземные сооружения.

6. Указания к пуско-наладочным работам

Проверка работы и промежуточная приемка протекторов осуществляется в течение 3-х суток после их монтажа, при этом производится измерение их электрических параметров.

Удовлетворительной считается работа протекторной установки, когда сдвиг потенциала на подземном сооружении при ее работе будет более чем на 0,2В в катодную сторону, а сила тока равна или близка расчетной.

Измерению подлежат следующие параметры установки:

— потенциал защищаемого сооружения до присоединения установки;

— потенциалы протекторов относительно земли до присоединения к защищаемым сооружениям;

— разность потенциалов между защищаемым сооружением и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи «протектор — защищаемое сооружение».

Если при измерениях установлена неудовлетворительная работа протекторной установки, то необходимо определить причину неисправности и устранить ее. Основные показатели неудовлетворительной работы протекторов и ее причины, следующие:

— отсутствие электрического тока в цепи протектор-сооружение – обрыв проводников или нарушение контактных соединений;

— сила тока в цепи протектор — сооружение более чем на 50% меньше расчетной;

— плохое состояние контактов или неправильно смонтирован активатор.

7. Эксплуатация протекторных установок

При эксплуатации протекторных установок производят периодический технический осмотр, проверку эффективности.

Технический осмотр установок производят 2 раза в год. Контрольные измерения потенциалов на защищаемом сооружении производят 2 раза в год.

При проверке параметров установки протекторной (гальванической) защиты измеряют:

1) силу тока в цепи гальванический анод (ГА) — защищаемое сооружение;

2) разность потенциалов между ГА и сооружением;

3) потенциал сооружения в точке присоединения ГА при подключенном ГА.

Эффективность действия протекторной защиты определяют путем сравнения сдвига потенциала на защищаемом сооружении при контрольных замерах по отношению к пуско-наладочным значениям.

При ремонте и восстановлении протекторных установок должны производиться ревизия и осмотр всех скрытых контактных соединений.

Потенциалы протекторов, отключенных от сооружений, значения которых (по абсолютной величине) не ниже 1,2 В, характеризуют протекторы, как исправные.

8. Мероприятия по охране труда

При выполнении работ необходимо проводить мероприятия по организации безопасной работы с применением механизмов, транспортных средств и средств малой механизации.

До начала производства работ должна быть выполнена подготовка производства, включая проведение общих организационно-технических мероприятий, выполняемых в соответствии с действующей нормативно-технической документацией РФ и договором подряда.

До начала производства работ необходимо проверить все помещения на загазованность воздуха в них с помощью газоанализаторов взрывозащищенного исполнения. Места отборов проб воздуха определяются местной инструкцией. газоопасные работы должны выполняться под руководством и контролем руководителя работ. В процессе ее проведения все распоряжения выдаются только этим лицом.

Места отборов проб воздуха определяются местной инструкцией. газоопасные работы должны выполняться под руководством и контролем руководителя работ. В процессе ее проведения все распоряжения выдаются только этим лицом.

При проведении газоопасных работ должны соблюдаться следующие правила:

— использование электрифицированных инструментов, дающих искрение, запрещается;

— инструмент должен быть из цветного металла, исключающего возможность искрообразования. Допускается использовать инструмент из черного металла, при этом его рабочая часть смазывается смазкой;

— в качестве переносного источника света должны использоваться светильники взрывозащищенного исполнения. Использование открытого огня в газоопасных местах запрещается;

— обувь персонала должна быть без стальных подковок и гвоздей.

Перед началом производства работ на всех дорогах, проездах должны быть поставлены предупредительные знаки и надписи, видимые в любое время суток, сделаны ограждения, указаны направления объездов и обходов. До начала производства работ необходимо установить ограждающие знаки, указывающие места расположения подземных коммуникаций. На ограждениях навешиваются надписи, запрещающие вход в огражденную зону («Осторожно. Опасная зона!»). Проходы и проезды в пределах опасной зоны должны иметь защитные навесы, боковые ограждения и надписи, запрещающие проход посторонним лицам.

До начала производства работ необходимо установить ограждающие знаки, указывающие места расположения подземных коммуникаций. На ограждениях навешиваются надписи, запрещающие вход в огражденную зону («Осторожно. Опасная зона!»). Проходы и проезды в пределах опасной зоны должны иметь защитные навесы, боковые ограждения и надписи, запрещающие проход посторонним лицам.

При работах на высоте более 1,5 м и целесообразности устройства ограждений с целью предупреждения падения работающих необходимо пользоваться предохранительными поясами, без которых персонал не допускается на рабочее место и к ходовой лестнице.

В особо опасных местах необходимо пользоваться предохранительными поясами, имеющими по две цепи с карабинами для поочередного закрепления.

Запрещается работать, находиться на рабочем месте и пользоваться ходовой лестницей без защитных касок.

Подъемно-транспортные механизмы для приготовления материалов, склады и другие объекты, необходимые для работ, не должны находиться в опасной зоне.

Отклонения от проектной документации в процессе строительства, расширения, реконструкции, технического перевооружения, консервации и ликвидации опасного производственного объекта не допускаются.

При производстве всех видов строительно-монтажных работ необходимо соблюдать требования:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ»;

— «Правила безопасности при работе с инструментом и приспособлениями»;

— ПОТ Р М-016-2001 «Межотраслевые правила по охране труда (Правила безопасности) при эксплуатации электроустановок».

9. Пожарная безопасность

При производстве работ должны соблюдаться «Правила пожарной безопасности в РФ».

Курение допускается только в специально отведенных местах. Места для курения должны иметь надпись -«Место для курения».

Места для курения должны иметь надпись -«Место для курения».

Первичные средства пожаротушения должны содержаться в исправном состоянии.

В местах производства работ на видных местах должны быть вывешены предупредительные плакаты о запрещении курения, применения открытого огня. На территории мазутного хозяйства курить, разводить огонь, пользоваться факелами, спичками, зажигалками, фонарями не во взрывобезопасном исполнении запрещается.

Все лесоматериалы, используемые для производства работ (леса, защитные козырьки, подмости и т.п.) должны быть обработаны специальным огнезащитным составом.

Ремонтная площадка должна быть обеспечена средствами пожаротушения -огнетушителями, кошма, ящиками с песком и лопатами.

Огневые работы (сварка, резка металла, варка битума) должны проводиться исключительно по наряду-допуску на огневые работы.

Строительно-монтажной организации оповестить руководство пожарной части, ответственной за данный район, о проведении работ и используемых горючих материалах.

10. Мероприятия по обеспечению безопасности населения

В целях создания безопасных условий для населения на период производства работ, а также оповещения граждан и предупреждения случаев травматизма и гибели людей, Заказчику разработать следующие мероприятия:

— установить в местах возможного скопления людей предупредительные знаки и плакаты о производстве работ;

— обеспечить видимое в любое время суток ограждение мест производства работ и опасных зон;

— при проведении работ выставить наблюдающих от подрядной организации для недопущения прохода граждан к опасной зоне;

Эвакуация населения на период производства работ не требуется.

Поделиться ссылкой:

Протекторная защита, магниевые протекторы — ООО «СОМЗ»

Как бороться с коррозией металла? С этой проблемой постоянно приходится сталкиваться и на производстве, и в быту.

Особенно важна эта проблема в тех областях производственной деятельности, где высока вероятность различных техногенных катастроф, а так же в нефтегазодобывающей промышленности, в судостроении, на морском флоте и др. Так, например, из-за сквозных коррозионных разрушений днищ резервуаров типа РВС (для отстоя нефти) и промысловых трубопроводов происходят многочисленные разливы нефти, загрязняющие окружающую среду, а также возникает преждевременная необходимость в замене днищ резервуаров, и это при диаметре днища, составляющего, например, для РВС-20 000 почти 50 м.

Коррозия корпусов танкеров (прежде всего старой постройки, не имеющих двойного дна) приводит к утечке нефтепродуктов и балластной воды с остатками перевозимых грузов и продуктами коррозии железа, что так же представляет серьёзную экологическую проблему. На сегодняшний день существует две основные системы противокоррозионной защиты: специальная окраска танков и установка электрохимической протекторной защиты. Как известно, окраска корпуса судна, требующая значительных финансовых затрат, не даёт 100% гарантии защиты от коррозии в морской воде, тем более для судов, длительное время находящихся в эксплуатации. Поэтому наиболее эффективным и экономически выгодным методом является протекторная защита, установка которой не требует специальной подготовки поверхности и крайне проста в исполнении.

Поэтому наиболее эффективным и экономически выгодным методом является протекторная защита, установка которой не требует специальной подготовки поверхности и крайне проста в исполнении.

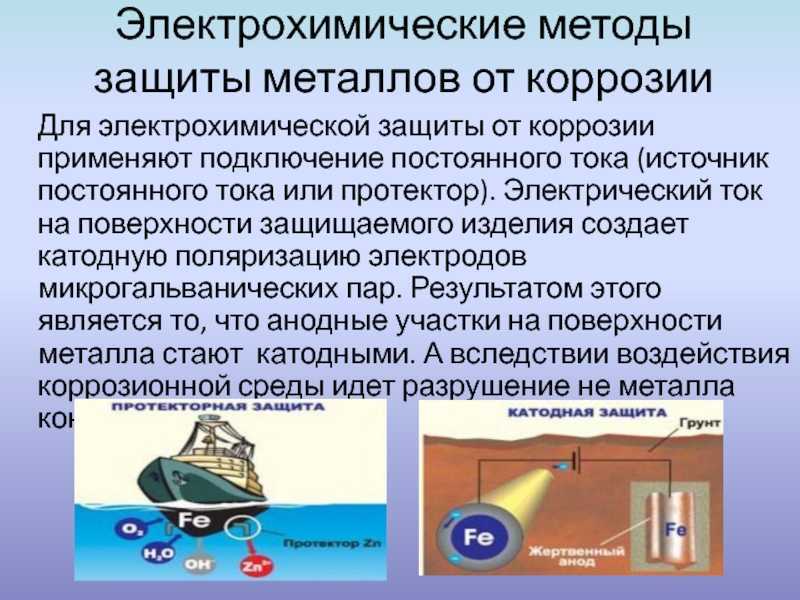

Электрохимическая защита металлов от коррозии основана на том, что коррозия металлов прекращается под действием постоянного электрического тока. Поверхность любого металла, гальванически неоднородна, что и является основной причиной его коррозии в растворах электролитов, к которым относятся морская вода, все пластовые и все подтоварные воды. При этом разрушаются только участки поверхности металла с наиболее отрицательным потенциалом (аноды), с которых ток стекает во внешнюю среду, а участки металлов с более положительным потенциалом (катоды), в которые ток втекает из внешней среды, не разрушаются. Механизм действия электрохимической защиты заключается в превращении всей поверхности защищаемой металлической конструкции в один общий неразрушающий катод. Анодами при этом будут являться подключенные к защищаемой конструкции протекторы из более электроотрицательного металла. Электрический защитный ток при протекторной защите получается вследствие работы гальванической пары протектор — защищаемая конструкция. При своей работе протекторы постепенно изнашиваются (анодно растворяются), защищая при этом основной металл, поэтому за рубежом протекторы называют «жертвенными анодами». Электрохимическая защита является единственно эффективным средством против наиболее локальных видов коррозии металлов (питтинговой, язвенной, щелевой, контактной, межкристаллитной, коррозионного растрескивания) и при этом предотвращает дальнейшее развитие уже имеющихся коррозионных разрушений, т. е она одинаково эффективна как для строящихся, так и для находящихся в эксплуатации судов, резервуаров и другого оборудования.

Электрический защитный ток при протекторной защите получается вследствие работы гальванической пары протектор — защищаемая конструкция. При своей работе протекторы постепенно изнашиваются (анодно растворяются), защищая при этом основной металл, поэтому за рубежом протекторы называют «жертвенными анодами». Электрохимическая защита является единственно эффективным средством против наиболее локальных видов коррозии металлов (питтинговой, язвенной, щелевой, контактной, межкристаллитной, коррозионного растрескивания) и при этом предотвращает дальнейшее развитие уже имеющихся коррозионных разрушений, т. е она одинаково эффективна как для строящихся, так и для находящихся в эксплуатации судов, резервуаров и другого оборудования.

Протекторная защита обычно применяется совместно с лакокрасочными покрытиями. Такое сочетание позволяет уменьшить расход протекторов и тем самым увеличить срок их службы, обеспечить более равномерное распределение защитного тока по поверхности защищаемых конструкций и, компенсировать дефекты покрытия, возникающие в процессе его эксплуатации. Защитный ток идет именно на те участки поверхности металла, где нарушена плотность покрытия, предотвращая коррозию оголившегося металла. При этом на оголенной поверхности металла при его катодной поляризации в воде выпадает катодный солевой осадок, состоящий из нерастворимых солей кальция и магния.

Защитный ток идет именно на те участки поверхности металла, где нарушена плотность покрытия, предотвращая коррозию оголившегося металла. При этом на оголенной поверхности металла при его катодной поляризации в воде выпадает катодный солевой осадок, состоящий из нерастворимых солей кальция и магния.

Протекторная защита в состоянии обеспечить полную защиту от коррозии стальныхсооружений и без их окраски. В этом случае должна быть обеспечена более высокая плотность защитного тока на неокрашенной стальной поверхности, что потребует увеличения количества протекторов и усилит их расход. Однако, учитывая трудность нанесения лакокрасочных покрытий, особенно на судах и резервуарах, уже находящихся в эксплуатации, такой способ противокоррозионной защиты с помощью только одних протекторов станет успешным решением.

Поскольку основная масса металлических конструкций делается, как правило, из стали, в качестве протектора могут использоваться металлы с более отрицательным, чем у стали электродным потенциалом. Из основных, их три — цинк, алюминий и магний.

Из основных, их три — цинк, алюминий и магний.

Основное отличие магниевых протекторов — наибольшая разность потенциалов магния и стали, увеличивающая радиус защитного действия, что позволяет использовать меньшее количество магниевых протекторов, чем цинковых и алюминиевых. Кроме того, у магния и магниевых сплавов, в отличие от цинка и алюминия, отсутствует поляризация, сопровождаемая уменьшением токооотдачи. Это определяет основное применение магниевых протекторов для защиты подземных трубопроводов в грунтах с высоким удльным сопротивлением.

Для получения более подробной информации свяжитесь с нами по телефону +7 (342 53) 9-89-98. Наши специалисты будут рады вас проконсультировать.

Что такое защита от коррозии? – Cor Pro

Cor-Pro Systems, Inc. является ведущим поставщиком средств защиты от коррозии на побережье Мексиканского залива.

Обладая предприятием площадью 150 000 квадратных футов в Хьюстоне, оснащенным первоклассным оборудованием для превосходной защиты от коррозии, Cor-Pro Systems работает с отраслями, которым требуется самое высокое качество услуг по борьбе с коррозией в этом районе.

Cor-Pro Systems является экспертом в решении проблем, связанных с коррозией. Используя последние тенденции и технологии, Cor-Pro Systems может работать с любыми проблемами коррозии и применять решения, специально разработанные для определенной работы.

Системы Cor-Pro предлагают индивидуальные решения по защите от коррозии.

Коррозия является одной из основных проблем, с которыми сталкиваются почти все отрасли промышленности. Важно знать последствия коррозии, риски, связанные с коррозионными объектами и оборудованием, а также преимущества получения высококачественных услуг по защите от коррозии от авторитетных компаний. Что такое защита от коррозии? На этой странице представлены ответы.

Что такое защита от коррозии?

Защита от коррозии — это применение антикоррозионных химикатов для предотвращения повреждений оборудования или объектов, вызванных коррозионными агентами. Для борьбы с различными формами коррозии в различных материалах Cor-Pro Systems предлагает нашим клиентам следующие методы защиты от коррозии.

Ингибиторы коррозии

Ингибиторы коррозии — это химические вещества, добавляемые в оборудование для образования тонкого слоя защиты от катализаторов коррозии. Наши специалисты могут применять эти добавки даже во время работы машины.

Покрытия

Покрытие — самый простой способ защитить ваше оборудование. Покрывающие материалы, такие как эпоксидная смола, уретан и цинк, могут добавить дополнительный уровень защиты вашим объектам при правильном нанесении и отверждении.

Абразивоструйная очистка

Абразивоструйная очистка использует высокоскоростную машину, которая продвигает среду к поверхности материала. С помощью абразивоструйной очистки вы можете контролировать ущерб, вызванный коррозией, и подготовить его к нанесению антикоррозионных материалов.

Понимая характер ваших потребностей в защите от коррозии, Cor-Pro Systems предоставит специализированные решения, основанные на потребностях и спецификациях клиентов.

Преимущества надлежащей защиты от коррозии

Отрасли промышленности, особенно те, которые подвергаются воздействию самых агрессивных коррозионных агентов, таких как соленая вода и почва, могут значительно выиграть от качественных услуг по защите от коррозии.

- Качественная защита от коррозии может продлить срок службы вашего оборудования на 250 %.

- Защита от коррозии может снизить затраты на ремонт из-за коррозионного повреждения.

- Защищенное оборудование может избежать перерывов в обслуживании и сбоев в работе .

- Защита от коррозии может спасти жизнь от травм, вызванных выветрившимся оборудованием и сооружениями.

- Предотвращая травмы и ущерб от коррозионного оборудования, компании могут избежать юридических и экологических обязательств .

Имея почти 30-летний опыт решения проблем с коррозией на побережье Мексиканского залива, Cor-Pro Systems может гарантировать клиентам, что все эти преимущества достигаются за счет качественных методов защиты от коррозии.

Высококачественные методы борьбы с коррозией с помощью Cor-Pro Systems, Inc. электронная почта на

[email protected] . Ни один запрос не является слишком простым, от «что такое защита от коррозии» до запроса реальных цен, мы ответим на него.

Три режима защиты от коррозии

При всем том, что мы говорим о защите от коррозии, у вас может возникнуть соблазн подумать, что существует миллион способов сделать это. Но на самом деле защитные покрытия обеспечивают защиту от коррозии одним из трех способов.

По сути, они либо блокируют объединение элементов, необходимых для начала процесса коррозии, активно предотвращают возникновение электрохимической реакции, либо направляют процесс коррозии в направлении, которое в конечном итоге не наносит вреда активу.

Вот как работает каждая из этих трех стратегий:

Барьерные покрытия

Барьерные покрытия предназначены для предотвращения контакта воды, кислорода и других химических веществ с подложкой. На самом деле считается само собой разумеющимся, что некоторое количество воды и кислорода достигнет поверхности, которую защищают барьерные покрытия. Но поскольку вода, которая проходит через барьерное покрытие, не имеет значительного заряда (это означает, что в воде нет высокой концентрации ионов), не все основные элементы, необходимые для запуска процесса коррозии, присутствуют.

На самом деле считается само собой разумеющимся, что некоторое количество воды и кислорода достигнет поверхности, которую защищают барьерные покрытия. Но поскольку вода, которая проходит через барьерное покрытие, не имеет значительного заряда (это означает, что в воде нет высокой концентрации ионов), не все основные элементы, необходимые для запуска процесса коррозии, присутствуют.

Согласно NACE важно, чтобы барьерное покрытие обладало следующими характеристиками:

- Химическая стойкость

- Виброустойчивость

- Хорошие смачивающие свойства для обеспечения равномерного нанесения

- Прочная адгезия даже в присутствии влаги

Большинство покрытий обладают хотя бы некоторыми свойствами барьерного покрытия. В зависимости от обстоятельств некоторые из перечисленных ниже типов защиты от коррозии могут сочетаться с продуктом, специально разработанным с учетом барьерных свойств, для достижения максимальной защиты.

Термические барьерные покрытия являются одним из наиболее часто используемых примеров этого типа защиты от коррозии. Они используются для защиты от влаги на подложках, которые обычно нагреваются до очень высоких температур. Поскольку между слоем изоляции и подложкой часто создается зазор, любая влага, попадающая на поверхность, может вызвать процесс коррозии в отсутствие барьерного покрытия. Известная как коррозия под изоляцией (CUI), это распространенная проблема, которую призваны решить теплозащитные покрытия.

Они используются для защиты от влаги на подложках, которые обычно нагреваются до очень высоких температур. Поскольку между слоем изоляции и подложкой часто создается зазор, любая влага, попадающая на поверхность, может вызвать процесс коррозии в отсутствие барьерного покрытия. Известная как коррозия под изоляцией (CUI), это распространенная проблема, которую призваны решить теплозащитные покрытия.

Ингибирующие покрытия

Ингибирующие покрытия, содержащиеся в грунтовочной части системы покрытий, состоят из пигментов, которые активно препятствуют химическим реакциям. Эти покрытия были разработаны для предотвращения коррозии. Они делают это, мешая электролитам, необходимым для запуска процесса коррозии.

Свинцовый сурик является хорошо известным примером ингибиторного покрытия, поэтому он так широко использовался до того, как были полностью осознаны вредные последствия воздействия свинца. Поскольку свинцовые пигменты стали строго регулироваться в конце 19В 70-х годах эта стратегия коррозионной стойкости была жестко регламентирована до такой степени, что больше не использовалась широко в Соединенных Штатах.

Защитные покрытия

Защитные покрытия представляют собой бескорыстную породу покрытий, состоящую из металла, обычно цинка, который корродирует преимущественно по сравнению со сталью. По сути, этот метод захватывает процесс коррозии и направляет его в направлении, которое не будет вредным для актива, для защиты которого предназначено покрытие. Чтобы быть эффективными, расходуемые покрытия (также иногда называемые «катодной защитой») должны наноситься непосредственно на черный металл, такой как сталь.

Поскольку расходуемые покрытия, такие как неорганические и органические цинковые грунтовки, предназначены для нанесения непосредственно на подложку, их часто комбинируют с верхними покрытиями, обладающими другими барьерными свойствами, для комбинированной защиты от коррозии.

Цинковые грунтовки являются отличными примерами катодной защиты подложки. Цинк не только корродирует преимущественно сталь, но и, как правило, корродирует медленнее, чем другие расходуемые покрытия, что позволяет увеличить промежутки времени между нанесением покрытия.

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2). Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).