Проверка резьбы калибрами гост: Государственная система обеспечения единства измерений. Калибры резьбовые цилиндрические. Методика поверки – РТС-тендер

Содержание

ВСЕ О КАЛИБРАХ — Завод ИжКалибр

Типы калибров, которые различаются по виду контролируемого изделия:

Калибр-пробки для контроля отверстий

Названия и характеристики калибров-пробок перечислены в ГОСТ 14807-69 и ГОСТ 14827-69. К ним относятся:

1. двусторонние пробки с цилиндрическими вставками;

2. двусторонние пробки со вставками и коническим хвостовиком;

3. пробки с цилиндрическими насадками;

4. полные и неполные пробки;

5. односторонние листовые пробки;

6. неполные и полные шайбы.

Калибры для контроля средних и больших валов и отверстий (диаметром 30–500 мм) изготавливают на заказ по одной штуке. А для измерения небольших отверстий диаметром 0,5–10 мм предназначены готовые наборы универсальных калибр-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм. Допуск на диаметр равен ±0,4 мкм, а длина рабочей части пробок — 0,1–50 мм.

Основные виды калибр-пробок

Небольшие наборы из 2–3 точных калибров позволяют не только сортировать детали на годные и брак, но и довольно точно определять их диаметры. Точность измерения малых диаметров калибрами выше, чем больших. В этом случае практически отсутствует температурная погрешность, а погрешностью от допуска на изготовление калибра можно пренебречь.

Точность измерения малых диаметров калибрами выше, чем больших. В этом случае практически отсутствует температурная погрешность, а погрешностью от допуска на изготовление калибра можно пренебречь.

Калибр-скобы для контроля валов

Основные параметры и виды калибр-скоб даются в ГОСТ 18358-93 и ГОСТ 18360-93. Выделяют следующие типы скоб:

1. листовые односторонние;

2. листовые двусторонние;

3. штампованные односторонние;

4. штампованные двусторонние;

5. односторонние с ручкой.

Основные виды калибр-скоб

Регулируемые калибр-скобы компенсируют износ и способны настраиваться на разные размеры. Однако они имеют меньшую точность измерений и поэтому используются для контроля размеров с допусками не точнее 8 квалитета точности.

Калибры для контроля глубин и высот уступов

Виды этих калибров с охватом размеров определяет ГОСТ 2534-77. По конструкции эти калибры представляют собой ступенчатые пластины разных форм. Контроль изделий производится по наличию зазора между определенными плоскостями калибра и детали.

Контроль изделий производится по наличию зазора между определенными плоскостями калибра и детали.

Основные калибры для контроля глубин и высот уступов

Выделяют калибры для контроля:

1. на просвет;

2. методом надвигания;

3. методом осязания;

4. по рискам.

Калибрами по методу на просвет проверяют допуски не менее 0,04–0,06 мм, ступенчато-стержневые калибрами — не менее 0,03 мм, калибрами по осязанию — 0,01 мм.

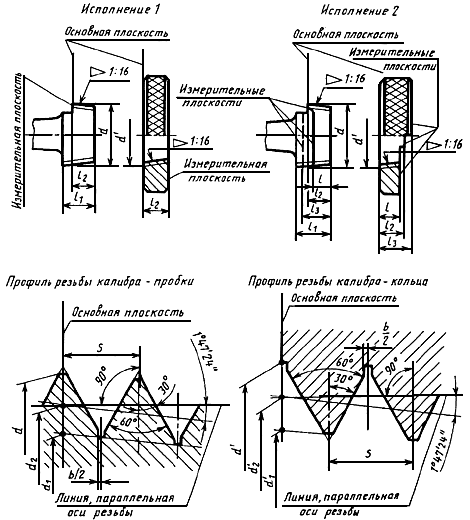

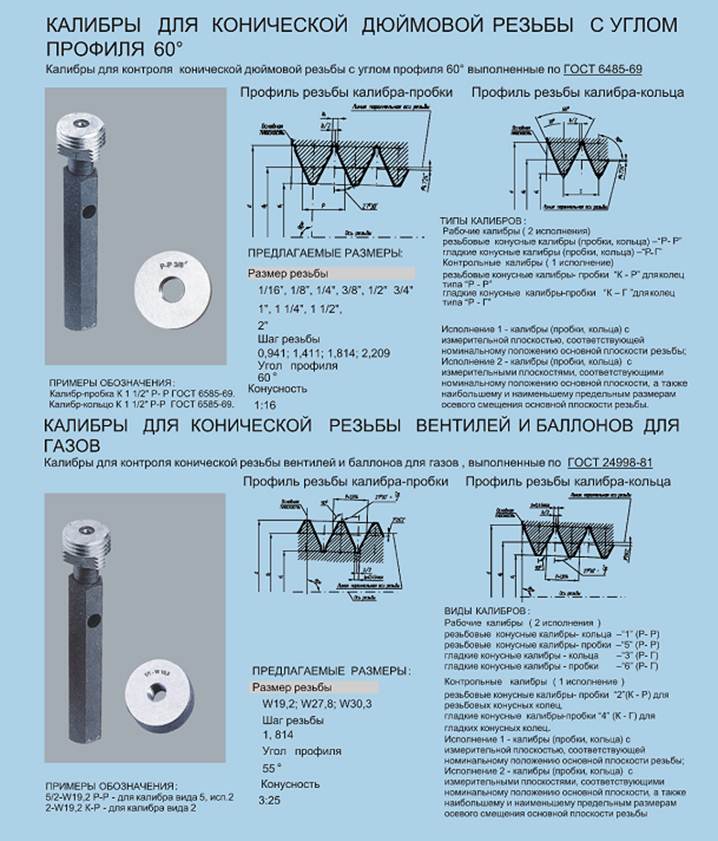

Конусные калибры

Для контроля наружных конусов используют конусные калибр-втулки, а для внутренних конусов — конусные калибр-пробки. Виды и исполнения калибров устанавливает ГОСТ 24932-81. При проверке расстояния от базы до основного расчетного сечения конуса калибры используют как предельные. При этом торец годного проверяемого конуса должен оказаться между рисками калибра-пробки или в пределах уступа калибра-втулки. При контроле конусности калибры используют не как предельные, а как нормальные, а проверку проводят припасовкой по краске.

Разновидности конусных калибров

Полный комплект калибров состоит из пробки, втулки и контркалибра-пробки. Последние используют для припасовки к ним калибров-втулок. При этом торец втулки должен совпадать с передним краем передней риски контркалибра. Эксплуатируемая калибр-втулка считается предельно изношенной, если ее торец выходит за передний край передней риски более чем на 20 % расстояния между рисками. Толщина слоя краски при припасовке не должна быть больше 2–5 мкм.

Таблицы размеров, допуски и технические требования к конусным калибрам перечислены в ГОСТ 2849-94 и ГОСТ 20305-94.

Калибры для контроля расположения поверхностей

Допуски, методика расчета размеров и рекомендации по использованию калибров для контроля расположения поверхностей даны в ГОСТ 16085-80. Действие стандарта распространяется на неразъемные калибры, предназначенные доя контроля поверхностей с зависимыми допусками расположения.

Измерительные поверхности калибров представляют собой композицию элементов, которые воспроизводят совокупность поверхностей сопрягаемых деталей. При этом размеры отдельных измеряемых поверхностей проверяют по самому неблагоприятному для сборки размеру (проходному пределу), а их расположение относительно базового элемента выдерживают по номинальным размерам, указанным на чертеже.

При этом размеры отдельных измеряемых поверхностей проверяют по самому неблагоприятному для сборки размеру (проходному пределу), а их расположение относительно базового элемента выдерживают по номинальным размерам, указанным на чертеже.

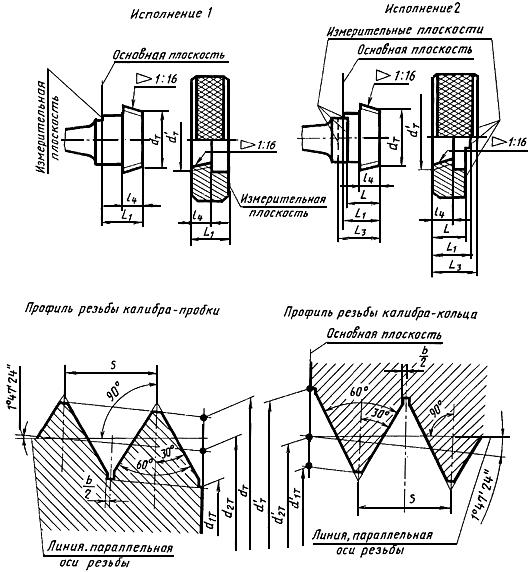

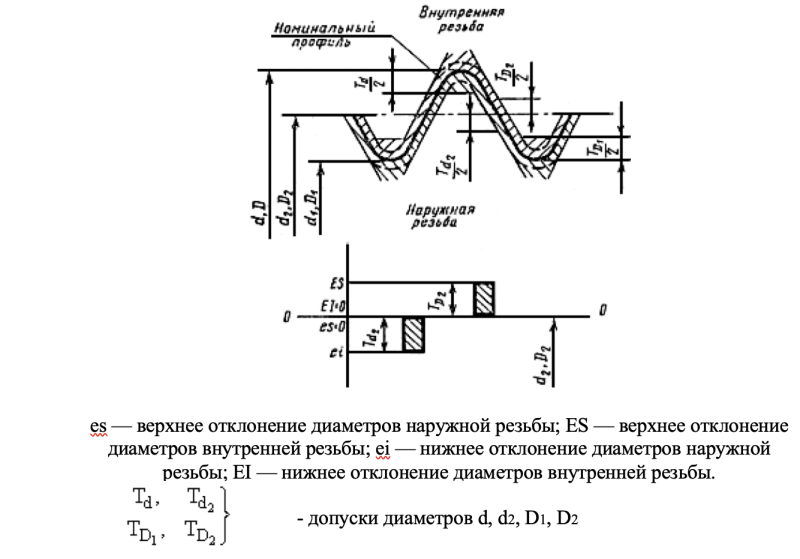

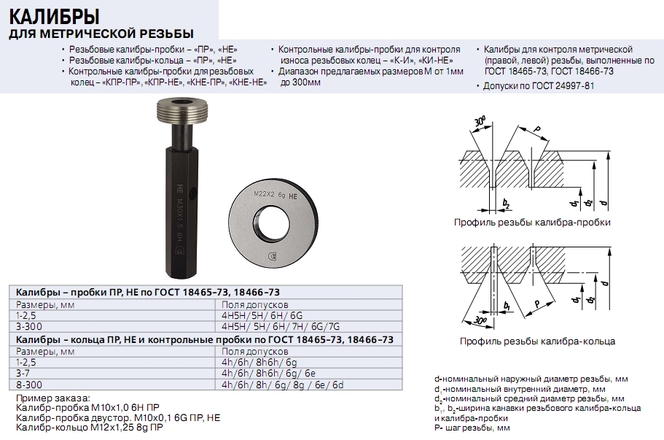

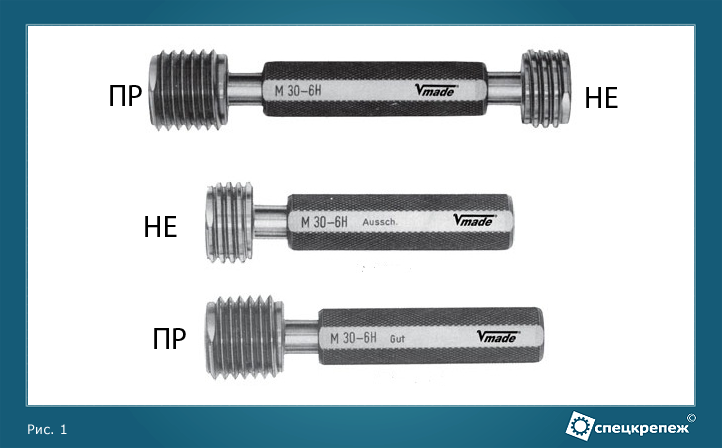

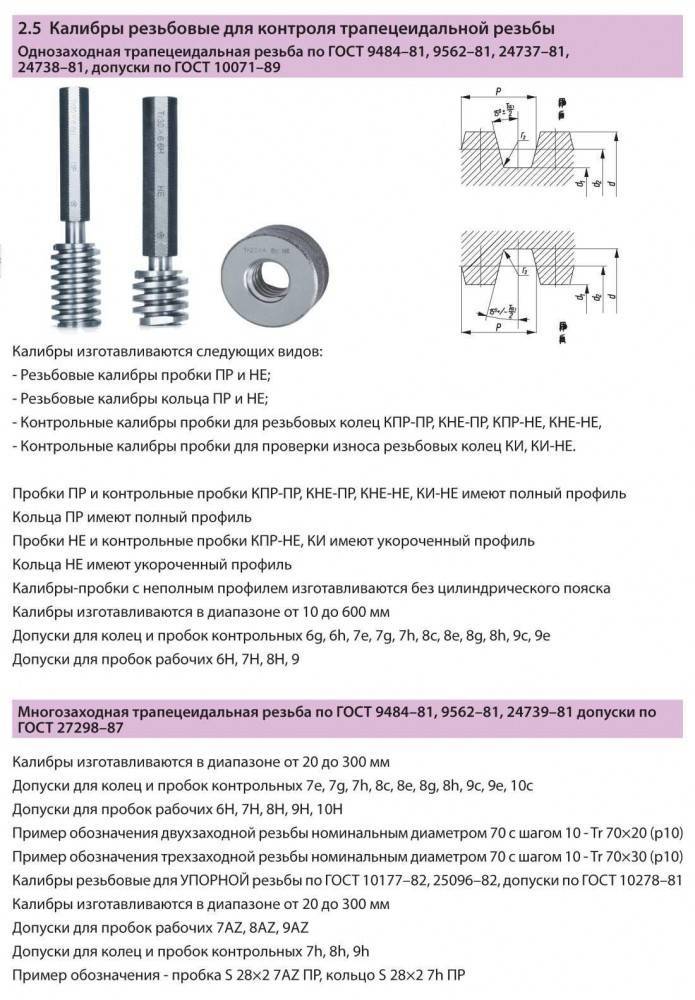

Калибры для контроля резьбы

Для контроля внутренней резьбы используют проходные резьбовые пробки (они проверяют приведенный средний диаметр гайки) и непроходные резьбовые пробки (проверяют верхний предел среднего диаметра гайки). При этом калибр-пробка должна свободно вкручиваться в контролируемую внутреннюю резьбу.

Если калибр с резьбой свинчивается, это значит, что приведенный средний диаметр резьбы больше или равен установленному наименьшему предельному размеру, а погрешности шага и угла профиля, а также формы компенсирует увеличение среднего диаметра.

Резьбовой непроходной калибр-пробка не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание до двух оборотов (если резьба сквозная, с обеих сторон втулки). Если резьба короткая (до четырех витков), ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с обеих сторон.

Если резьба короткая (до четырех витков), ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с обеих сторон.

Внутренний диаметр гайки проверяют гладкими проходными и непроходными пробками. При этом проходная пробка должна беспрепятственно входить в резьбу под действием собственного веса, а непроходная пробка может входить в резьбу не больше, чем на один шаг.

Наружную резьбу проверяют резьбовыми проходными кольцами и непроходными резьбовыми кольцами. Первые контролируют средний диаметр резьбы, вторые — нижний предел среднего диаметра резьбы. Для проверки наружного диаметра резьбы используются предельные гладкие скобы.

Шаблоны

Согласно классификации к гладким калибрам также относят шаблоны для контроля линейных размеров, которые проверяют длину, глубину и высоту уступов и детали сложной формы. Для изготовления шаблонов используется листовая сталь. Чаще всего их применяют при производстве и ремонте деталей для железнодорожного транспорта. Еще одна сфера применения — проверка правильности заточки угла сверл и резцов.

Еще одна сфера применения — проверка правильности заточки угла сверл и резцов.

Контроль детали резьбовым шаблоном

Годность изделия определяют по наличию зазора между поверхностями шаблона и изделия. Вместо проходной и непроходной сторон у таких калибров выделяют стороны, которые соответствуют наибольшему и наименьшему предельным размерам. Допуски предельных калибров для глубин и высот устанавливает ГОСТ 2534-77.

Профильные шаблоны

Контуры изделий сложного профиля проверяют профильными шаблонами. По способу проверки такие калибры делят на прикладные и накладные.

1. Прикладные шаблоны имеют профиль, обратный по отношению к профилю проверяемого изделия. Изделие оценивают визуально по величине просвета между ним и шаблоном.

2. Накладные шаблоны имеют контур, совпадающий с контуром изделия. При проверке калибр накладывают на проверяемую деталь и оценивают совпадение контуров. Однако из-за фасок на кромках точность контроля накладными шаблонами ниже, чем прикладными.

Единой системы допусков на профильные калибры нет.

К калибрам для оценки линейных размеров также относятся щупы. Они представляют собой пластинки из пружинной стали с параллельными измерительными плоскостями и используются для проверки величины зазора между поверхностями. Выпускаются щупы с номинальными размерами от 0,02 до 1 мм и длиной 50, 100 и 200 мм. Щупы используют как по раздельности, так и в различных комбинациях. Внешний вид щупов и проведение контроля с помощью щупов.

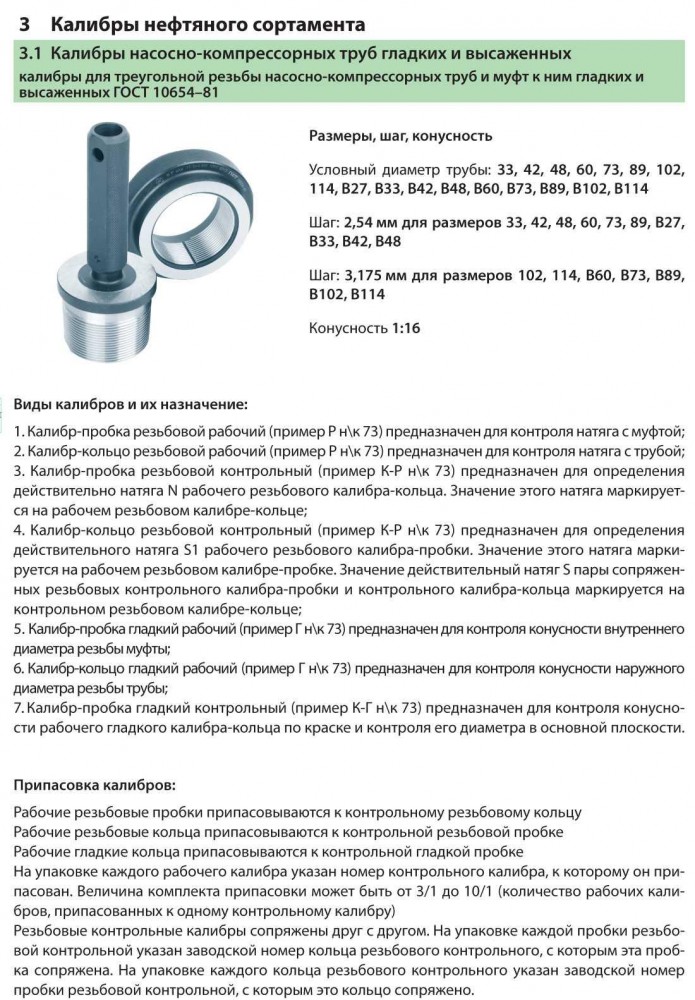

7.3 Контроль натяга калибрами

7.3.1 Общие положения

Контроль

натяга резьбы трубы и муфты контролируют

с использованием резьбовых калибров с

полным или неполным профилем или гладких

калибров.

Контроль

натяга резьбы труб и муфт для резьбовых

соединений ОТТМ и ОТТГ проводят гладкими

и резьбовыми калибрами-кольцами и

калибрами-пробками по ГОСТ 25575.

Контроль

натяга резьбы труб и муфт для резьбовых

соединений НКТ и НКТВ проводят резьбовыми

калибрами-кольцами и калибрами-пробками

по ГОСТ 10654.

Контроль

натяга резьбы труб и муфт для резьбового

соединения НКМ проводят гладкими и

резьбовыми калибрами-кольцами и

калибрами-пробками по ГОСТ 25576.

Контроль

натяга уплотнительных конических

поверхностей труб и муфт для резьбовых

соединений ОТТГ и НКМ проводят гладкими

калибрами-кольцами и калибрами-пробками

по ГОСТ 25575 и ГОСТ 25576, соответственно.

При

проведении контроля соблюдают следующие

условия:

—

перед контролем поверхность проверяемых

изделий тщательно очищают;

—

контроль натяга резьбы и уплотнительной

конической расточки муфты проводят

перед нанесением или после удаления

покрытия химическим способом;

—

контроль проводят до механического

свинчивания резьбового соединения,

после развинчивания резьбового соединения

проводить контроль не допускается;

—

перед контролем калибры и изделия

выдерживают при температуре, при которой

проводят контроль, в течение времени,

достаточного для выравнивания температуры.

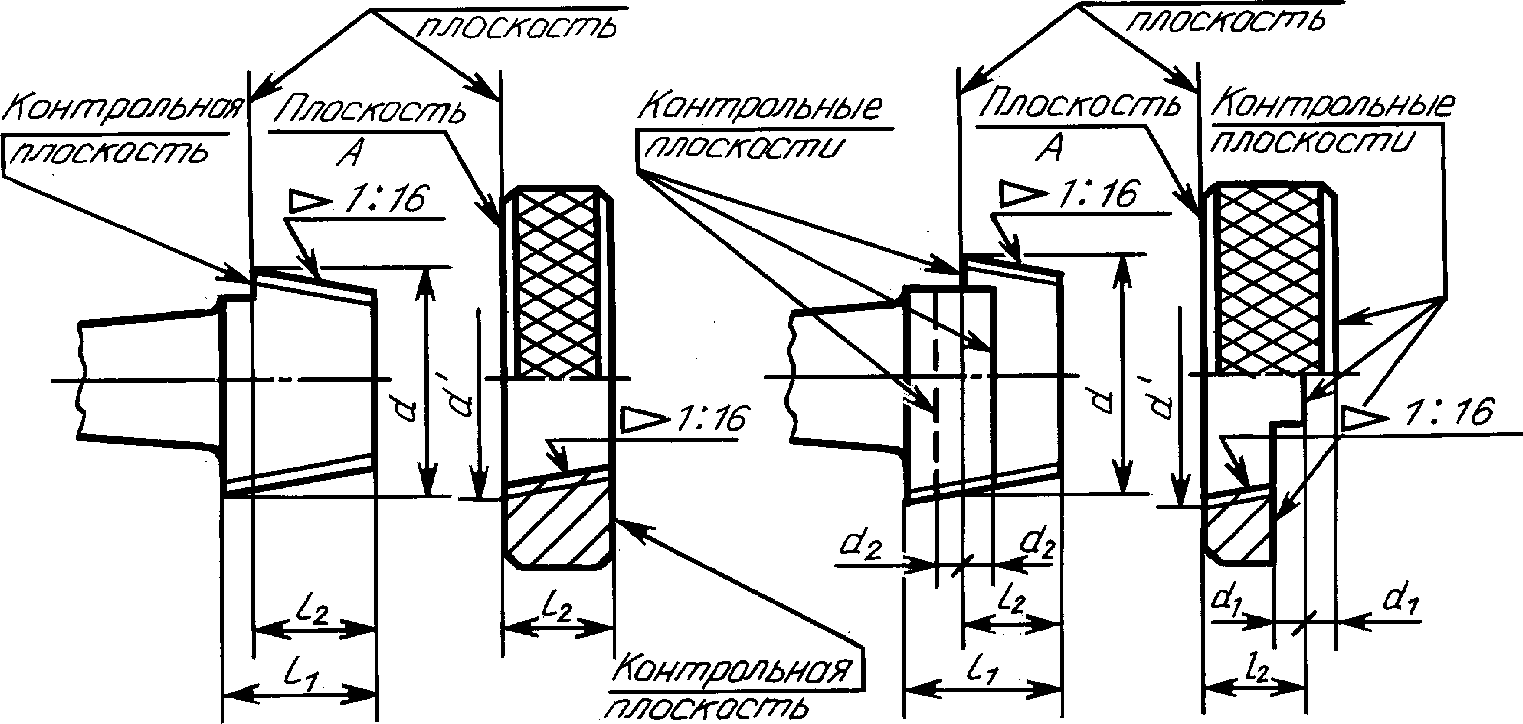

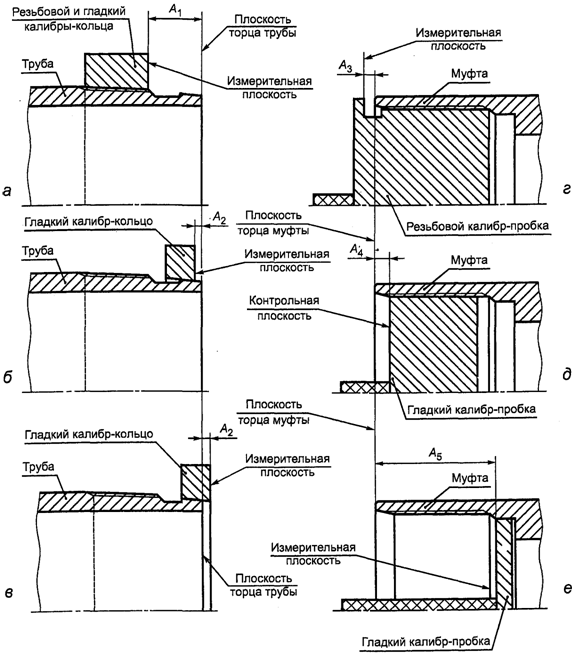

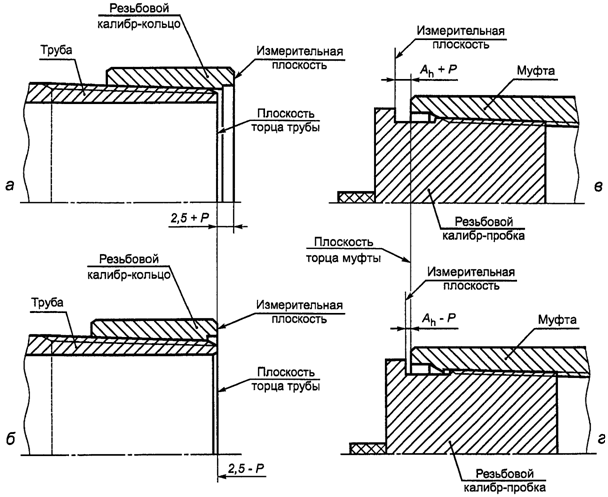

7.3.2 Контроль резьбового соединения оттм

Контроль

резьбового соединения ОТТМ калибрами

осуществляют в соответствии со схемой,

показанной на рисунке 22.

Натяг

резьбы трубы, определяемый как расстояние

между плоскостью торца трубы и

измерительной плоскостью резьбового

и гладкого калибров-колец, должен быть

равен (0+2,5)

мм (рисунок 22 а и

б).

Натяг

резьбы муфты, определяемый как расстояние

между плоскостью торца муфты и

измерительной плоскостью гладкого

калибра-пробки, должен быть равен (0+2,5)

мм (рисунок 22 в и г).

Натяг

резьбы муфты, определяемый как расстояние

между плоскостью торца муфты и

измерительной плоскостью резьбового

калибра-пробки, должен быть равен

(12,0-2,5)

мм (рисунок 22 д).

Рисунок

22 — Схема контроля калибрами резьбового

соединения ОТТМ

7.3.3 Контроль резьбового соединения оттг

Контроль

резьбового соединения ОТТГ калибрами

осуществляют в соответствии со схемой,

показанной на рисунке 23.

l5 —

расстояние от торца муфты до конца сбега

резьбы

Рисунок

23 — Схема контроля калибрами резьбового

соединения ОТТГ

Натяг

резьбы трубы, определяемый как расстояние

между плоскостью торца трубы и

измерительной плоскостью резьбового

или гладкого калибров-колец, должен

быть равен (24,0-2,5)

мм (рисунок 23 а).

Натяг

уплотнительной конической проточки

трубы, определяемый как расстояние

между плоскостью торца трубы и

измерительной плоскостью гладкого

калибра-кольца, должен быть равен (0+1,6)

мм (рисунок 23 б и в).

Натяг

резьбы муфты, определяемый как расстояние

между плоскостью торца муфты и

измерительной плоскостью резьбового

калибра-пробки, должен быть равен

(8,0-2,5)

мм (рисунок 23 г).

Натяг

резьбы муфты, определяемый как расстояние

между плоскостью торца муфты и

измерительной плоскостью гладкого

калибра-пробки, должен быть равен

(6,5-2,5)

мм (рисунок 23 д).

Натяг

уплотнительной конической расточки

муфты, определяемый как расстояние

между плоскостью торца муфты и

измерительной плоскостью резьбового

калибра-пробки, должен быть равен длине

резьбового конуса муфты (

)

мм, где l5 —

расстояние от торца муфты до конца сбега

резьбы (таблица

6 и

рисунок 23 е).

ГОСТ 7909-56 / Ауремо

ГОСТ ИСО 13680-2016

ГОСТ 34004-2016

ГОСТ Р 57385-2017

ГОСУДАРСТВЕННЫЕ ИСПЫТАНИЯ 19277-2016

ГОСТ Р 54864-2016

ГОСТ Р ИСО 13679-2016

ГОСТ Р 56594-2015

ГОСТ 32931-2015

ГОСТ Р 51906-2015

ГОСТ 32678-2014

ГОСТ 33228-2015

ГОСТ 32528-2013

ГОСТ Р 56349-2015

ГОСТ Р 56329-2014

ГОСТ Р 56175-2014

ГОСТ Р 56030-2014

ГОСТ Р 55942-2014

ГОСТ Р 54918-2012

ГОСТ Р ИСО 21809-2-2013

ГОСТ 31448-2012

ГОСТ Р 55436-2013

ГОСТ Р 54929-2012

ГОСТ Р 54864-2011

ГОСТ Р 54159-2010

ГОСТ Р 54157-2010

ГОСТ Р ИСО 2531-2008

ГОСТ Р 53365-2009ГОСТ Р 53384-2009

ГОСТ Р 53383-2009

ГОСТ Р ИСО 3183-1-2007

ГОСТ Р ИСО 3183-3-2007

ГОСТ Р ИСО 3183-2-2007

ГОСТ 6238-77

ГОСТ 11017-80

ГОСТ 12132-66

ГОСТ 8646-68

ГОСТ 8645-68

ГОСТ 8733-74

ГОСТ 8965-75

ГОСТ 10707-80

ГОСТ 632-80

ГОСТ 8644-68

ГОСТ 8966-75

ГОСТ 9567-75

ГОСТ 8967-75

ГОСТ 8968-75

ГОСТ 8969-75

ГОСТ 21945-76

ГОСТ 10706-76

ГОСТ 24950-81

ГОСТ 9941-81

ГОСТ 631-75

ГОСТ 550-75

ГОСТ 21729-76

ГОСТ 800-78

ГОСТ 14162-79

ГОСТ 8696-74

ГОСТ 11249-80

ГОСТ 10498-82

ГОСТ 26250-84

ГОСТ 20295-85

ГОСТ 13663-86

ГОСТ 7909-56

ГОСТ 8638-57

ГОСТ 8642-68

ГОСТ 8731-74

ГОСТ 5654-76

ГОСТ 633-80

ГОСТ 24030-80

ГОСТ 5005-82

ГОСТ 8467-83

ГОСТ 1060-83

ГОСТ 22897-86

ГОСТ Р 50278-92

ГОСТ 30564-98

ГОСТ 22786-77

ГОСТ 11068-81

ГОСТ 10705-80

ГОСТ Р 52568-2006

ГОСТ 8639-82

ГОСТ 30563-98

ГОСТ 3262-75

ГОСТ 8732-78

ГОСТ 8734-75

ГОСТ 9940-81

ГОСТ 10704-91

гост-7909-56.

pdf

pdf

(354,89 КиБ)ГОСТ 7909-56

ГОСТ 7909-56

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБ РАЗВЕДОЧНЫХ И СОЕДИНЕНИЙ

Технические условия

Трубы бурильные геологоразведочные и муфты к ним.

Технические условия

ИКС 23.040.10

ОКП 13 1900

Дата введения 1957-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН КЭД Министерства черной металлургии СССР

2. УТВЕРЖДЕН И ОБнародован Комитет стандартов, мер и измерительных приборов при Совете Министров СССР 29.02.56

3. ВВЕДЕН ВПЕРЕД

4. СПРАВОЧНЫЕ НТР

| Обозначение ссылочного документа | Артикул |

| ГОСТ 2789-73 | 16 |

| ГОСТ 4543-71 | 6 |

| ГОСТ 7502-98 | 28 |

| ГОСТ 7565-81 | 30.2 |

| ГОСТ 8026-92 | 30. 1 1 |

| ГОСТ 8993-75 | 29 |

| ГОСТ 10006-80 | 26 |

| ГОСТ 10692-80 | 20; 31 |

| ГОСТ 12344-2003 | 30,2 |

| ГОСТ 12345-2001 | 30,2 |

| ГОСТ 12346-78 | 30,2 |

| ГОСТ 12347-77 | 30,2 |

| ГОСТ 12348-78 | 30,2 |

| ГОСТ 12349-83 | 30,2 |

| ГОСТ 12350-78 | 30,2 |

| ГОСТ 12351-2003 | 30,2 |

| ГОСТ 12352-81 | 30,2 |

| ГОСТ 12353-78 | 30,2 |

| ГОСТ 12354-81 | 30,2 |

| ГОСТ 12355-78 | 30,2 |

| ГОСТ 12356-81 | 30,2 |

| ГОСТ 12357-84 | 30,2 |

ГОСТ 22536. 0-87 0-87 | 30,2 |

| ГОСТ 22536.1-88 | 30,2 |

| ГОСТ 22536.2-87 | 30,2 |

| ГОСТ 22536.3-88 | 30,2 |

| ГОСТ 22536.4-88 | 30,2 |

| ГОСТ 22536.5-87 | 30,2 |

| ГОСТ 22536.6-88 | 30,2 |

| ГОСТ 28473-90 | 30.2 |

5. Ограничение действий по протоколу №4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, утвержденными в мае 1974 г., июне 1984 г., июне 1989 г. (ИУС 6-74, 9- 84, 9−89)

Настоящий стандарт распространяется на бесшовные стальные бурильные трубы с высаженными концами и муфтами, используемые при геологоразведочном колонковом бурении.

(Измененная редакция, ред. № 3).

I. НАБОР

НАБОР

1. Размеры труб должны соответствовать характеристикам.1 и табл.1.

Черт.1

Примеры условных обозначений трубы наружный диаметр 50 мм из стали марки 36Г2С:

а) нормированная правая резьба:

Труба 50-36 Г2С ГОСТ 7909−56

б) нормализованное левое -ручная резьба:

Труба 50-Л-36Г2С ГОСТ 7909-56

в) закаленная с правой резьбой:

Труба ТО-50-36Г2С ГОСТ 7909-56 9000 3

d) закаленный слева -Ручная резьба:

Труба К-50-Л-36Г2С ГОСТ 7909−56

Таблица 1

| Размеры, мм | ||||||||||

Наружный диаметр трубы | Толщина стенки | Посадка | Длина резьбы | Длина | Масса теоретическая, кг, при плотности 7,85 | |||||

| Внутренний ный диаметр торца | Внутренний | Длина до повторной | Длина пере- | Номин. | Пред. выключенный. | Длина гладкой трубы 1 м | Увеличение массы трубы за счет осадки обоих концов | |||

| 42±0,45 50±0,45 63,5±0,65 | 5,0 5,5 6,0 | 25 32 45 | 22 28 40 | 100 110 120 | 20 25 30 | 50 55 60 | +100 | 4,56 Из 6,04 8,51 | 0,65 0,96 1,57 | |

от конца трубы допустимые предельные отклонения наружного диаметра плюс или минус 1,45 и 0,95 мм от номинального значения.

2. Предельные отклонения по внутреннему диаметру насаженной части труб: +1 мм, -2 мм, а на конце трубы минусовой допуск ограничен размером.

3. На наружной поверхности насаженного участка трубы на длине не более 300 мм от конца допускаются остаточные заусенцы.

(Измененная редакция, ред. № 2, 3).

2. Размеры муфт должны соответствовать характеристикам.2 и табл.2. Возможно изготовление внутренней резьбы с плоскосрезанными вершинами:

для муфты 42 —=40,1

для муфты 50 —=48,1

для муфты 63,5 —=60,9

Таблица 2

| Размеры, мм | ||||||||||

Наружный диаметр трубы | Наружный диаметр муфты | Диаметр внутренней резьбы в плоскости поверхности муфты | Диаметр поднутрения | Глубина поднутрения | Ширина торцевой плоскости | Длина трубы | Муфта массы кг | |||

| Номин. | Пред. выкл. | Номин. | Пред. офф. | Номин. | Пред. офф. | |||||

| 42 | 57 | 39 667 | 44 | +0,5 | 3 | +2 | 4 | 130 | ±3 | 1,4 |

| 50 | 65 | 47 667 | 52 | +0,5 | 3 | +2 | 4 | 140 | ±3 | 1,7 |

| 63,5 | 83 | 60 421 | 65 | +0,5 | 5 | +2 | 6 | 150 | ±3 | 2,9 |

Примеры условных обозначений

Муфты из стали марки 36Г2С с правильной нарезкой под трубы наружным диаметром 50 мм:

Муфта 50-36Г2С ГОСТ 7909-56

Муфты из стали группы прочности Д с левой -ручная резьба для трубы наружным диаметром 63,5 мм:

Муфта 63,5-Л-Д ГОСТ 7909−56

(Измененная редакция, Ред. N 1, 2).

N 1, 2).

II. РЕЗЬБА

3. Профиль и размеры резьбы (как правой, так и левой) труб и муфт должны соответствовать черт.3 и табл.3.

Черт.3

Примечание. Возможно изготовление внутренней резьбы с плоскосрезанными вершинами:

для муфт на 42 и 50 высота нарезки 0,6

для муфт на 63,5 — высота нарезки 0,7.

Высота вершин среза считается исходя из теоретического профиля острой резьбы.

Таблица 3

Размеры профиля резьбы

| Размеры | Количество витков на 25 мм | |

| 10 | 8 | |

Ступенька | 2540 мм | 3,175 мм |

Глубина | 1 412 « | 1810 « |

Рабочая высота профиля | 1,336 « | 1,734 « |

Радиусы закругления: | 0,432 « | 0,508 « |

| 0,356 « | 0,432 « | |

Зазор | 0,076 « | 0,076 « |

Угол наклона | 1°47’25» | |

Конус | 1:16 | |

Примечания:

1. Шаг резьбы измерено параллельно оси резьбы.

Шаг резьбы измерено параллельно оси резьбы.

2. Биссектриса угла должна быть перпендикулярна его оси.

3. Значение , , , это для конструкции инструмента для нарезания резьбы и управления не выставляется.

(Измененная редакция, ред. № 1, 2).

4. Размеры резьбовых соединений должны соответствовать черт.4 и табл.4. Таблица 40044

Внешний диаметр трубы

Количество потоков на

Средний диаметр резьбы в основной плоскости

Расстояние от поверхности муфты

до конца конической трубной резьбы при завинчивании вручную (преднатяг)

Переход поверхности муфты на конец конца резьбы на свино-

на машине

снаружи-

NY

внутренний

всего (до конца резьбы)

до основной плоскости (резьба с полным профилем)

от основной плоскости до конца резьбы

с обрезанным верхом и цельным низом

конец резьбы

50

10

48 664

47 308

44 484

55

93

93Примечания:

1. Концом конца резьбы (последняя линия резьбы на трубе) считается конец непрерывно исчезающей резьбы резьбы.

2. Размеры , , , и приведены для справки.

(Измененная редакция, ред. № 2, 3).

5. Предельные отклонения от номинальных размеров резьбы устанавливаются в виде (табл.4А):

Таблица 4А

| Шаг | Уголок половинного профиля | Длина резьбы на трубке | |

| на любом участке длина резьбы 25,4 мм | по всей длине резьбы | ||

| ±0,05 мм | ±0,10 мм | ±1° | ±1 резьба |

Для муфт диаметром 42 мм допускаются отклонения по длине шага 25,4 мм ±0,06 мм и по всей длине ±0,12 мм.

Для расстояния между витками более 25,4 мм допустимые отклонения увеличиваются пропорционально расстоянию, но не более 0,10 мм, а для муфт диаметром 42 мм — не более 0,12 мм.

Предельные отклонения половины уголкового профиля относятся к углу между стороной профиля и перпендикуляром к оси резьбы трубы или муфты.

(Измененная редакция, ред. № 2, 3).

III. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

6. Трубы и муфты, изготовленные в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

Трубы из стали группы прочности К (сталь марки 36Г2С) или по требованию потребителя из стали, обеспечивающей механические свойства, соответствующие прочности ленты К.

Таблица 4Б

Химический состав стали марки 36Г2С в процентах

| Марка стали | Углерод | Марганец | Кремний | Хром | Никель | Сера | Фосфор |

| не более | |||||||

| 36Г2С | 0,32−0,40 | 1,5−1,8 | 0,4−0,7 | 0,3 | 0,4 | 0,045 | 0,040 |

Примечание. Предельные отклонения по химическому составу стали должны соответствовать требованиям ГОСТ 4543.

Предельные отклонения по химическому составу стали должны соответствовать требованиям ГОСТ 4543.

(Измененная редакция, ред. N 2, 3).

7. Муфта сцепления из стали группы прочности К (сталь марки 36Г2С) или по требованию потребителя из стали других марок, обеспечивающих механические свойства, соответствующие более высоким сортам.

8. Трубы из нормализованных.

7, 8. (Измененная редакция, ред. N 3).

9. Механические свойства нормируемых муфт и труб должны соответствовать табл.5.

Таблица 5

| Название параметра | Групповая прочность (марка стали) |

| К (36Г2С) | |

Прочность на разрыв, МПа (кгс/мм), не менее | 686 (70) |

Предел текучести, МПа (кгс/мм), не менее | 490 (50) |

Удлинение, %, не менее | 12 |

(Измененная редакция, ред. № 2, 3).

№ 2, 3).

9а. (Исключено, ред. № 3).

10. На поверхности труб не допускаются изъяны, трещины, заусенцы и закаты. Допускаются дефекты без вычета толщины стенки за минимальный размер и слой окислов, не мешающих контролю.

(Измененная редакция, ред. № 3).

11, 12. (Исключен, Ред. N 3).

13. Направленность трубы на любом сечении не должна превышать 1 мм на 1 м длины.

(Измененная редакция, ред. N 2).

14. Резьба на трубах и муфтах должна быть гладкой, без забоин, сколов резьбы, заусенцев, рванин и других дефектов, нарушающих сплошность, прочность и плотность соединений.

Глубина канавок для выхода резьбонарезных инструментов в середине муфты не должна превышать глубину резьбы более чем на 0,5 мм. Паз не должен иметь острых углов (подрезов).

При отсутствии канавок допускается нарезка встречной резьбы в середине муфты.

15. Резьбовые соединения должны быть оцинкованы или фосфатированы.

(Измененная редакция, Ред. № 1).

№ 1).

16. Шероховатость поверхности резьбы должна быть не менее мкм по ГОСТ 2789.

(Измененная редакция, Ред. N 1, 3).

17. Отклонение конусности по среднему и наружному диаметру резьбы трубы и среднему внутреннему диаметру резьбы муфты не должно превышать 0,12 мм по длине.

18. Отклонение соосности резьб обоих концов муфт не должно превышать 0,5 мм в плоскости любой грани и 1,5 мм на длине 1 м.

19. Допуски на посадку с натягом (таб.4) не должны выходить за пределы табл.6.

Таблица 6

| мм | |||

| Наружный диаметр трубы | При свинчивании трубы с муфтой (рис.4) | При свинчивании с резьбой рабочий калибр | |

| кольцо с патрубком (черт.5) | трубка с муфтой (рис.6) | ||

| ±1,9 | +2,9 -0,9 | ±1,9 | |

| 63,5 | ±2,4 | +3,4 -1,4 | ±2,4 |

Для получения герметичности при свинчивании труб с муфтами допускается подбор муфт и концов труб.

Черт.5

Черт.6

(Измененная редакция, ред. N 2).

IV. ПРАВИЛА ПРИЕМКИ

20. Трубы и муфты предъявляют к приемке сторонами. Партия должна состоять из труб и муфт одного типоразмера, одной марки или одной плавки стали и сопровождаться одним документом о качестве по ГОСТ 10692 со следующими дополнениями: химический состав — документировать качество заготовки.

Количество труб с муфтами в партии должно быть не более 600.

(Измененная редакция, ред. № 3).

21. При возникновении разногласий в оценке химического состава для проверки выбирается одна труба из партии.

22. Контрольная поверхность и размеры каждой трубы и муфты.

23. Для контроля качества труб и муфт берут из партии:

5% труб и муфт — конусность по наружному диаметру, наружная резьба и внутренний диаметр внутренней резьбы;

на 5 патрубков и 5 муфт — на конус средний диаметр резьбы;

Муфта 5% для проверки выравнивания;

одна труба — для контроля механических свойств.

(Измененная редакция, ред. № 3).

24. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводится повторное испытание на двукратной пробе, отобранной из одной партии.

Результаты повторных тестов распространяются на всю партию.

(Измененная редакция, ред. N 2).

IVа. МЕТОДЫ ИСПЫТАНИЙ

25. Для контроля качества от образца для испытаний на растяжение трубы отрезают один образец.

26. Испытание на растяжение проводят на коротком пропорциональном образце по ГОСТ 10006.

Образцы, вырезанные из посаженной части трубы холодным способом и не подвергающиеся дальнейшей обработке в виде ковки, прессования , правка и т.д.

Допускается правка зажима концов образцов.

Допускается контроль механических свойств неразрушающими методами.

При наличии разногласий контроль осуществляется по ГОСТ 10006.

27. Осмотр труб и муфт проводится визуально. Проверка глубины допустимых дефектов проводится с допуском или иным образом в одном или трех местах трубы или муфты.

28. Длину трубной рулетки по ГОСТ 7502.

29. Конусность по наружному диаметру наружной резьбы и внутреннему диаметру внутренней резьбы проверяют соответственно гладкими калибрами-кольцами и калибрами-пробками по ГОСТ 8993 с применением щупов по нормативной документации или специальных приспособлений. Конусность среднего диаметра внутренней и наружной резьбы соответственно проверяют приборами ИВК и ИНК.

(Измененное издание, версия № 3).

30. Соосность резьб обоих концов муфты проверяют следующим методом. Убедитесь, что муфта свинчена с помощью тщательно нарезанной оправки точно по центру в патроне токарного станка или в специальном приспособлении.

Проверить, чтобы другой конец муфты свинчивался со второй оправкой, имеющей точно отшлифованную цилиндрическую часть длиной 100-250 мм и соосную с ней обрубленную часть. Муфта вращающаяся, определяется по указателю с ценой деления 0,01 мм биение оправки на втором конце муфты и свободном конце.

30. 1. Кривизну труб проверяют линейкой по ГОСТ 8026. Кривизну трубы длиной не менее 1 м определяют делением прогиба на проверяемую длину.

1. Кривизну труб проверяют линейкой по ГОСТ 8026. Кривизну трубы длиной не менее 1 м определяют делением прогиба на проверяемую длину.

(Измененная редакция, ред. № 3).

30.2. Химический состав стали определяют по ГОСТ 22536.0-ГОСТ 22536.6, ГОСТ 12344-12357 ГОСТ, ГОСТ 28473 или другими методами равной точности. Пробы для химического анализа по ГОСТ 7565.

30.3. (Исключено, ред. № 3).

Сек. IVа. (Добавлено, ред. N 2).

V. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

31. Маркировку, упаковку, транспортирование и хранение осуществляют по ГОСТ 10692 с Приложением.

Труба в комплекте с муфтами, с резьбой на одном конце.

По желанию потребителя комплект сцепления отдельно.

32. Маркировка наносится на три трубы из каждого пакета на расстоянии не более 200 мм от одного конца и содержит товарный знак изготовителя, месяц и год изготовления.

Маркировка искривленной краской.

Для обозначения марок стали для труб (и муфты — если поставляются отдельно) возле маркировки нанесены полосы краской цвета, установленного стандартом на сталь.

Труба с левой резьбой должна иметь легкий пояс шириной 30-40 мм на расстоянии не более 1000 мм от конца трубы.

Муфта с левой резьбой должна иметь светлую полосу посередине, если они поставляются отдельно.

31, 32. (Измененная редакция, ред. N 3).

33. Резьбовые трубы и муфты должны быть защищены от коррозии антикоррозионной смазкой в нормативной документации. Трубки с наружной резьбой должны быть защищены от механических повреждений защитными кожухами или колпаками.

(Измененная редакция, ред. N 2).

Код M30 и HSN 9031 Импорт в мире из Индии

Продукт/код Hs

Название компании

Недавние поиски:

COO:india×

Глобальный поиск

Покупатели

52

Поставщики

33 91 459

Импортные поставки

157

Экспортные поставки

157

900 12

- org/BreadcrumbList»>

- Главная>

- Данные о глобальной торговле

>

- Данные об экспортной торговле Индии

>

- Импорт M30

>

Импорт из Индии

Обновлено: 17 мая 2023 г.

1

Фильтр

Обзор 9071 4

- Согласно данным глобального импорта Volza, импортные поставки M30 и HSN Code 9031 из Индии на 157, импортировано 52 мировыми импортерами от 33 поставщиков Индии.

- Мир импортирует большую часть своего M30 и кода HSN 9031 из Франции, Сингапура и Германии

- 3 крупнейших импортера M30 и кода HSN 9031 — Индия с 5028 поставками, за ней следует Вьетнам с 206 и Перу на 3-м месте с 122 поставками.

- 3 основные категории продуктов M30 и код HSN 9031 Импорт в мире из Индии:

- Код HSN 000 : 000

- Код HSN 000 : 000

- Код HSN

900 :

900

Эти факты обновляются до 17 Май 2023 года и основаны на глобальных данных Volza по импорту и экспорту M30 и HSN Code 9031, полученных из 70 стран, экспортирующих импортные поставки с именами покупателей, поставщиков, контактной информацией высшего лица, принимающего решения, такой как Direct, телефон, электронная почта и профили LinkedIn.

M30 и код HSN 9031 импортные данные World из Индии — 157 импортных поставок

Все фильтры

Прикладные фильтры

COO:

IndiaX

COD:

90 025

По отгрузкам

По наименованию

По отгрузкам

По имени

Подробнее (42)

По поставкам

По названию

Подробнее (53)

По поставкам

По названию

9 0002 По отгрузкам

По имени

Подробнее (20)

По поставкам

По имени

Подробнее (42)

По поставкам

По имени 90 003

Подробнее (53)

По отгрузкам

По имени

Подробнее (42)

Скачать

Скачать

Отчет об исследовании рынка

Отчет об исследовании рынка

Часто задаваемые вопросы

Как изучить мировой рынок импорта М30 и Код ХСН 9031 ?

Данные Volza по импорту World M30 и HSN Code 9031 позволяют изучить подробные данные с именами покупателей и поставщиков за последние 10 лет.

Как создать стратегию для импорта World M30 и HSN Code 9031?

Данные Volza об импорте World M30 и HSN Code 9031 помогут вам создать стратегию импорта на основе подробных данных о торговле с именами поставщиков, ценами и объемами за последние 10 лет.

Как найти информацию о рынке импорта для M30 и кода HSN 9031?

На сайте Volza.com вы можете найти информацию о мировом рынке импорта M30 и HSN Code 9031 за последние 10 лет с информацией о покупателе, поставщике, цене и объеме

Как выйти на новые рынки для импорта M30 и HSN Code 9031?

Вы можете найти Новые рынки для импорта M30 и HSN Code 9031 из Volza Отчет о рынке стран за последние 10 лет с темпами роста, покупателем, поставщиком, ценой и объемом.

Какие продукты M30 и HSN Code 9031 импортируются из мира?

Основная продукция, связанная с M30 и кодом HSN 9031 — это монитор модуляции, видеомонитор, плоский монитор, тестер крутящего момента, универсальная испытательная машина.

Что такое HSN-код M30 и HSN-код 9031?

Топ-5 кодов HSN для M30 и кода HSN 9031: код HSN 000, код HSN 000, код HSN

900, код HSN 090, код HSN 00000. Подробнее см. на сайте https://www.volza.com/hs. -коды.

Насколько достоверны данные об импорте World M30 и HSN Code 9031 из Индии?

Волца данные World M30 и HSN Code 9Импорт 031 из Индии на 100% подлинный, поскольку он основан на фактических импортно-экспортных поставках и собирается по всему миру из более чем 20 000 портов из более чем 70 стран.

Чем могут помочь данные об импорте World M30 и HSN Code 9031 из Индии?

Данные о мировом импорте M30 и HSN Code 9031 из Индии содержат стратегическую информацию и очень полезны для импортеров и экспортеров, которые хотят расширить мировую торговлю, улучшить цепочку поставок M30 и HSN Code 9031, найти экономичных поставщиков, новых покупателей и быстрорастущие рынки.

Какую информацию содержат данные об импорте World M30 и HSN Code 9031 из Индии?

Данные о мировом импорте M30 и HSN Code 9031 из Индии содержат дату отгрузки, имя и контактную информацию импортера, экспортера, описание продукта, цену, количество, страну и порт происхождения, страну и порт назначения и многие другие поля.

Как часто обновляется информация об импорте World M30 и HSN Code 9031 из Индии?

Обновляем информацию World M30 и HSN Code 9031 импорт из Индии каждый месяц.

Каково количество M30 и HSN Code 9031, импортированных World из Индии?

Весь мир 157 партий M30 и HSN Code 9031 были импортированы из Индии.

Где я могу найти последние данные об импорте World M30 и HSN Code 9031 из Индии?

Вы можете загрузить последние данные за май 2023 года по импорту World M30 и HSN Code 9031 из Индии здесь

Где я могу найти данные об импорте World M30 и HSN Code 9031 с именами покупателей и поставщиков?

Вы можете загрузить данные импорта Volza World M30 и HSN Code 9031 с именами покупателей и поставщиков.

Какова стоимость подписки на информацию об импорте World M30 и HSN Code 9031 из Индии?

Есть два варианта подписки: онлайн-доступ стоит от 1500 долларов, а отчеты от Volza Consulting — от 1000 долларов.

К кому мне следует обращаться с дополнительными вопросами относительно импорта World M30 и HSN Code 9031 из Индии?

Отдел продаж Volza будет рад ответить на ваши вопросы, вы можете связаться с нами по телефону [email protected] или +1-302 786 5213.