Проволока для наплавки полуавтоматом: Проволока для упрочняющей наплавки

Содержание

Сварочная проволока для полуавтомата — виды и маркировка

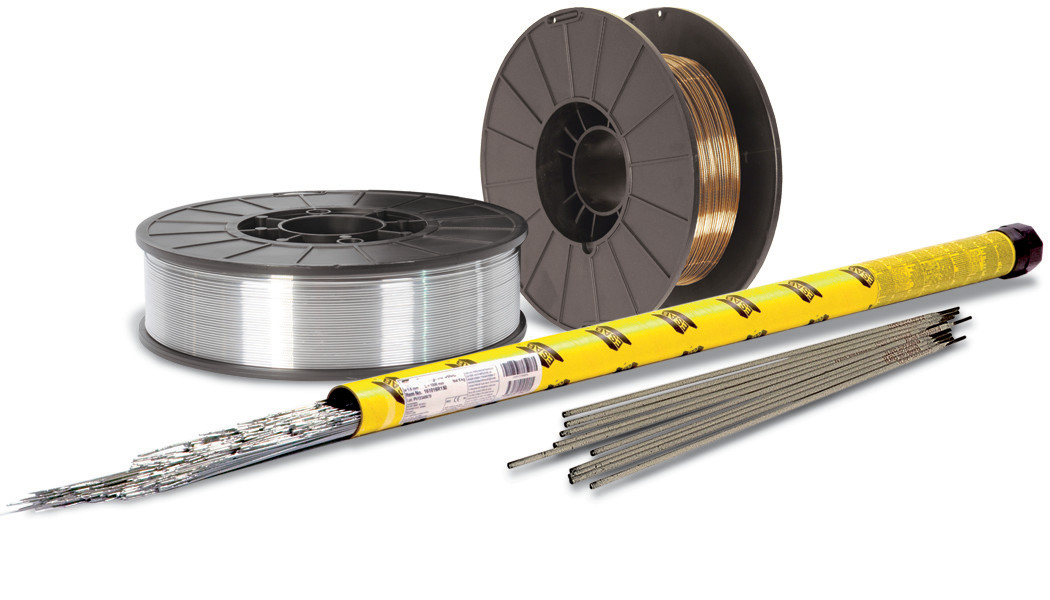

Сварочная проволока – это изделие определённого химического состава, диаметра, формы, вида производства. Проволока сплошного сечения изготавливается из сталей и сплавов, порошковая проволока изготавливается из стального штрипса, свернутого в трубчатый электрод, наполненный шихтой – порошком. Проволоки применяются для механизированной сварки для значительного увеличения производительности проведения сварочных работ.

1 / 1

Подробное описание

Сварочная проволока выполняет роль присадочного материала. Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

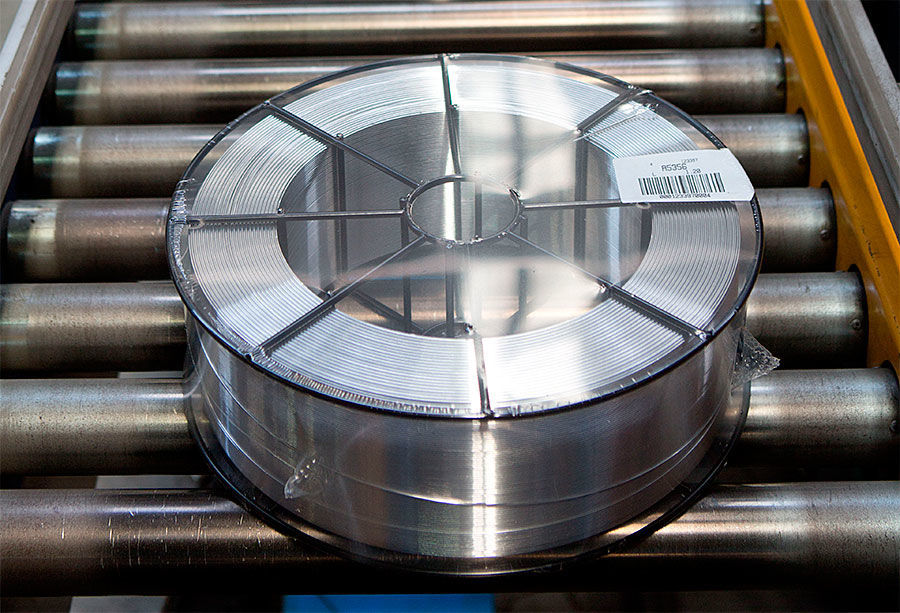

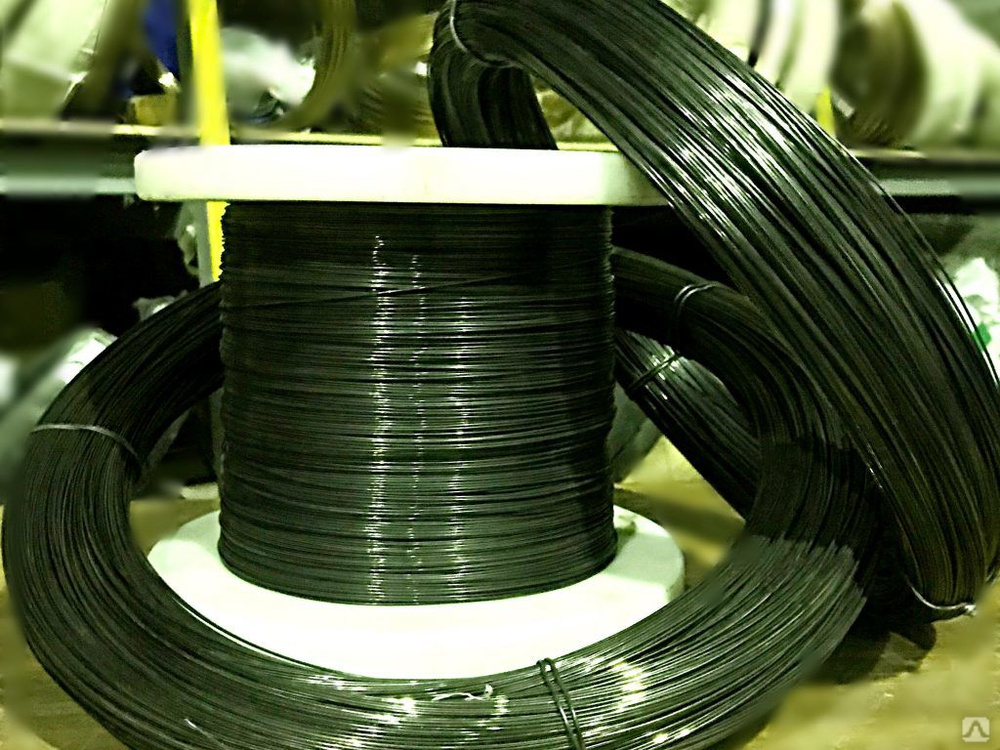

Проволока поставляется в катушках, массой, как правило, 1/5/15/18 кг.

Наиболее распространенные диаметры сварочной проволоки сплошного сечения:

-

0,6 мм; -

0,8 мм; -

1,0 мм; -

1,2 мм; -

1,6 мм.

Наиболее распространенные диаметры сварочных порошковых проволок:

-

1,0 мм; -

1,2 мм; -

1,6 мм.

Этих размерных показателей вполне достаточно для удовлетворения потребностей большинства сварочных производств РФ. Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Об особенностях

Сварочная проволока сплошного сечения «КЕДР» обладает высокими сварочно-технологическими свойствами, присущими европейским аналогам. Длина проволоки на катушке составляет от нескольких сотен метров метров до нескольких километров, что очень удобно при использовании сварки в производственных условиях. Кроме того, при использовании качественной проволоки образуется минимальное количество шлака на поверхности сварного шва, что позволяет минимизировать процедуры по зачистке. Свойства проволоки обеспечиваются химическим составом, который включает различные легирующие компоненты:

Свойства проволоки обеспечиваются химическим составом, который включает различные легирующие компоненты:

Разновидности

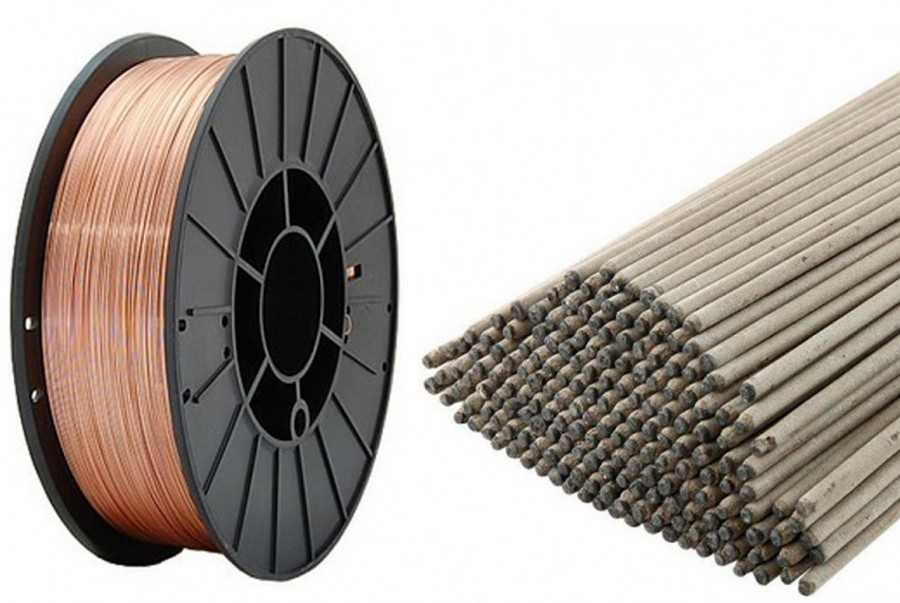

Омеднённая сплошного сечения

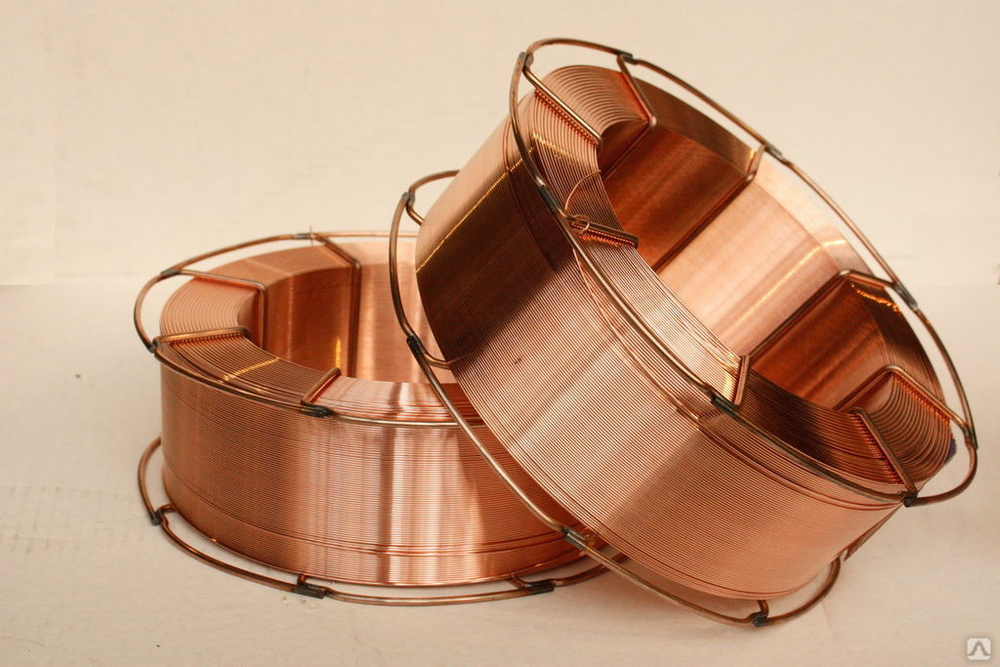

Омеднённая проволока КЕДР используется для сварки изделий из углеродистой и низколегированной стали. Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Порошковая проволока газозащитная

По сути порошковая проволока – это металлическая трубка, полость которого заполнена флюсом (шихтой), который применяется для поддержания стабильного горения дуги, образования шлака, формирующего форму шва, защитных функций и др. Допустимо добавление легирующих элементов в шихту для получения специальных свойств наплавленного металла. Ключевым преимуществом использования данного типа проволоки является отсутствие разбрызгивания, мягкое горение дуги, контролируемая сварочная ванна, отличный внешний вид шва.

Допустимо добавление легирующих элементов в шихту для получения специальных свойств наплавленного металла. Ключевым преимуществом использования данного типа проволоки является отсутствие разбрызгивания, мягкое горение дуги, контролируемая сварочная ванна, отличный внешний вид шва.

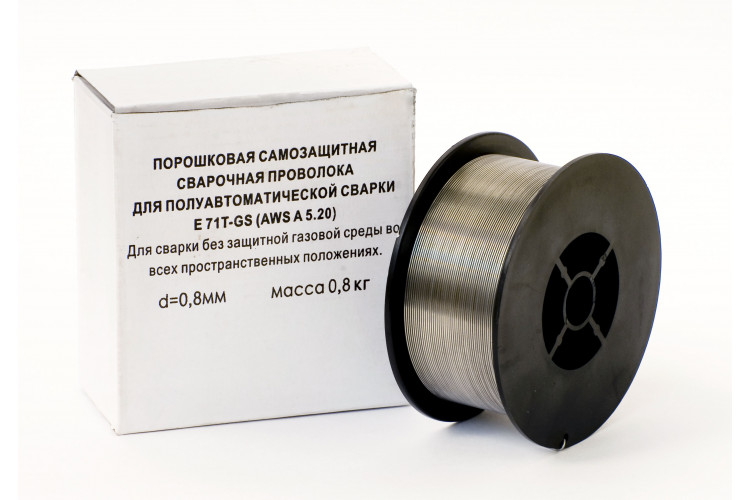

Порошковая проволока самозащитная

Ключевым преимуществом использования данного типа проволоки является отсутствие необходимости в защитном газе с сохранением всех преимуществ использования порошковой газозащитной проволоки.

Проволока сплошного сечения из нержавеющей стали

Проволока из нержавеющей стали применяется для сварки высоколегированных сталей.

Проволока сплошного сечения из цветных металлов и сплавов

Для сварки алюминия и его сплавов применяется либо чистая алюминиевая проволока, либо алюминиевая проволока, легированная магнием, кремнием, марганцем и др. химическими элементами.

химическими элементами.

Медная проволока используется для сварки деталей из медных сплавов, наплавки на стальные изделия.

Ассортимент проволоки ГК КЕДР

В каталоге представлены десятки вариантов проволоки порошковой, стальной омедненной, а также из нержавеющей стали и алюминия. Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Заказать проволоку для сварки в ГК «Кедр» можно в любом количестве по доступной цене и с доставкой по всей России.

Проволока для сварки меди, сварки бронзы, сварки никелевых сплавов. Компания «Спектр»

Сварочная проволока CastoMag 45701(CuNi30) — для сплавов меди и никеля

CastoMag 45701(CuNi30) — используется для стыковой сварки однородных и близких по хим. Составу сплавов меди, а также для сварки и наплавки вышеуказанных материалов друг с другом и стыковой сварки с низколегированными сталями.

Составу сплавов меди, а также для сварки и наплавки вышеуказанных материалов друг с другом и стыковой сварки с низколегированными сталями.

Сварочная проволока CastoMag 45703 (CuSn6P) — для сплавов меди и цинка

CastoMag 45703 (CuSn6P) — используется для стыковой сварки меди и её сплавов, таких как CuSn-, CuZn-, CuSnZn друг с другом, а также для сварки со сталями, чугунами и никельсодержащими материалами и для наплавки этих материалов.

Сварочная проволока CastoMag 45704 (CuAg1) — для медьсодержащих материалов

CastoMag 45704 (CuAg1) — используется для стыковой сварки бедной кислородом меди, такой как медные деформируемые сплавы и материалов с высоким содержанием углерода, а также для наплавки на сплавы меди и низколегированные стали. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

Сварочная проволока CastoMag 45706 (CuSi3Mn1) — для медьсодержащих материалов

CastoMag 45706 (CuSi3Mn1) — используется для стыковой сварки меди, медно-цинковых и медно-магниевых сплавов, a также для наплавки сплавов меди и нелегированных сталей. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

Не рекомендуется сварка меди с содержанием О2 более 0,02%.

Сварочная проволока CastoMag 45707 (CuSi2Mn1) — для медьсодержащих материалов

CastoMag 45707 (CuSi2Mn1) — используется для стыковой сварки меди, медно-цинковых и медно-магниевых сплавов, a также для наплавки сплавов меди и низколегированных железосодержащих материалов. Не рекомендуется сварка меди с содержанием О2 более 0,02%. Пригоден для сварки кованой меди и медных неорганических материалов, производства холодильных установок, а также для MIG и плазменной пайки оцинкованного листового металла.

Сварочная проволока CastoMag 45709 (CuSn1) — для медьсодержащих материалов

CastoMag 45709 (CuSn1) — используется для стыковой сварки бедной кислородом меди, такой как медные деформируемые сплавы и материалов с высоким содержанием углерода, а также для наплавки на сплавы меди и низколегированные железосодержащие материалы. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

Не рекомендуется сварка меди с содержанием О2 более 0,02%.

Сварочная проволока CastoMag 45751 (CuAl8) — для медьсодержащих материалов

CastoMag 45751 (CuAl8) — используется для стыковой сварки и наплавки однородных сплавов меди, и сталей, а также устойчивых к коррозии наплавок на стали и чугуны.

Сварочная проволока CastoMag 45752 (CuAl 9 Ni 5) — для медьсодержащих материалов

CastoMag 45752 (CuAl 9 Ni 5) — используется для стыковой сварки медно- алюминиевых сплавов, а также для наплавки на стали, стальное литьё, чугун, медь и её сплавы.

Сварочная проволока CastoMag 45756 (CuMn13 Al7) − для сталей медьсодержащих материалов

CastoMag 45756 (CuMn13 Al7) — используется для наплавки сталей, стального литья, чугуна, меди и её сплавов.

Сварочная проволока CastoMag 45758 (CuAl 8 Ni 2) — для сталей медно-алюминиевых сплавов

CastoMag 45758 (CuAl 8 Ni 2) — используется для стыковой сварки медно- алюминиевых сплавов, а также для наплавки на стали, стальное литьё, чугун, медь и её сплавы.

Сварочная проволока ESAB OK Autrod 19.12 (CuSn1)

Для сварки чистой меди и безкислородных низколегированных медных сплавов, когда основными требованиями к наплавленному металлу являются его высокая электропроводность и теплопроводность. При сварке крупных изделий и больших толщин рекомендуется выполнять предварительный подогрев стыка до 300°С.

Сварочная проволока OK Autrod 19.30 (CuSi3Mn1)

Для сварки разнообразных сплавов на основе меди, таких как низколегированные медные сплавы, латуни с невысоким содержанием цинка, кремниевые, никель-серебрянные и некоторые другие типы бронз, а также для наплавки антифрикционных покрытий на стальные и чугунные поверхности и дуговой пайки стальных листов с защитным гальваническим цинковым покрытием.

Сварочная проволока ESAB OK Autrod 19.40 (CuAl8)

Для сварки сплавов на основе меди, за исключением некоторых марок алюминиевых бронз. Основной областью ее применения является наплавка на стальные поверхности антикоррозионных слоев, стойких к воздействию морской воды и кислот, дуговая металлизация, а также дуговая пайки стальных листов с защитным гальваническим цинковым покрытием.

Основной областью ее применения является наплавка на стальные поверхности антикоррозионных слоев, стойких к воздействию морской воды и кислот, дуговая металлизация, а также дуговая пайки стальных листов с защитным гальваническим цинковым покрытием.

Сварочная проволока ESAB OK Autrod 19.46 (CuMn13Al8Fe3Ni2)

Для сварки и ремонта литых изделий из бронз близкого химического состава. Также применяется для наплавки на стальные и чугунные поверхности, подвергшиеся квитанционному износу. Материал также обладает высокой коррозионной стойкостью в морской воде. Наиболее характерным примером ее применения является восстановление лопастей гребных винтов в судостроении.

Сварочная проволока ESAB OK Autrod 19.49 (CuNi30Mn1FeTi)

Для сварки медных сплавов с содержанием никеля от 10 до 30%, сварки этих сплавов с монелевыми сплавами и наплавки переходных слоев на кромки при сварке некоторых комбинаций разнородных материалов. Наплавленный металл обладает высокой коррозионной стойкостью в морской воде и достаточно высокими прочностными свойствами.

Наплавленный металл обладает высокой коррозионной стойкостью в морской воде и достаточно высокими прочностными свойствами.

Проволока сплошного сечения ESAB OK Autrod NiCrMo-3 (ранее OK Autrod 19.82) (NiCr22Mo9Nb)

Для сварки коррозионностойких никелевых сплавов типа ХН70Ю, ХН78Т, Inconel 625, Incoloy 800 и 825 и им подобных, эксплуатирующихся в контакте с агрессивными средами при температуре до 550°С, супераустенитных коррозионностойких сталей с содержанием молибдена до 6% типа 0×23Н28М3Д3Т, 254 SMO (например UNS S31254) и им подобных, низколегированных хромо-молибденовых теплоустойчивых сталей перлитного класса с высоколегированными сталями аустенитного класса.

Проволока сплошного сечения ESAB OK Autrod NiCr-3 (ранее OK Autrod 19.85) (NiCr20Mn3Nb)

Для сварки жаро-коррозионностойких никелевых сплавов типа ХН60ВТ, ЭИ-868, Inconel 600, N006600, WNr. 2.4816 и им подобных эксплуатирующихся в контакте с агрессивными средами при температуре от −196 до 550°С, низколегированных хромо-молибденовых теплоустойчивых сталей перлитного класса с высоколегированными сталями аустенитного класса эксплуатирующихся при температуре до 650°С.

Проволока сплошного сечения ESAB OK Autrod Ni-1 (ранее OK Autrod 19.92) для сварки никеля высокой чистоты (min 99,6%).

Для сварки никеля высокой чистоты (min 99,6%), поковок из технического никеля и никеля с пониженным содержанием углерода. Проволока легирована небольшим количеством титана для снижения склонности наплавленного металла к образованию горячих трещин.

Проволока сплошного сечения ESAB OK Autrod NiCu-7 (ранее OK Autrod 19.93) (NiCu30MnTi)

Для сварки коррозионностойких никель-медных сплавов типа Monel 400 и им аналогичных дисперсионно твердеющих сплавов дополнительно легированных небольшим количеством Ti и Al, их сварки со сталями, сварки медных сплавов с никелем и сплавами на никелевой основе. Ее также применяют для выполнения антикоррозионной наплавки на низкоуглеродистые и низколегированные конструкционные стали и в качестве переходного слоя под последующую наплавку никелевой проволокой типа OK Autrod 19. 92.

92.

таблица и формула, калькулятор, установка на полуавтомат и автомат

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

- Особенности проволоки

- Нормы расхода проволоки

- Таблица расхода материалов на метр шва при сварке полуавтоматом

- Расход углекислоты на 1 кг материала

- Расчет: формула

- Механизм подачи материала

- Катушки и катушкодержатели

- Как заправить, установка на автомат и полуавтомат

- Где купить

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность. Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая. Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов. Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин — 1,3;

- для 10 л/мин — 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки.

.jpg) Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства. - Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Что дает омедненная сварочная проволока на практике

Сварочная проволока применяется в качестве расходного материала при полуавтоматической сварке. Современные производители выпускают ее в двух вариантах: с медным покрытием и без него. Чем и почему омедненная проволока отличается от обычной? Попробуем разобраться.

Изготовление омедненной проволоки

Для получения омедненной проволоки используется метод контактного нанесения покрытия. Для этого стальная заготовка погружается в раствор медного купороса. Здесь в результате разности электродных потенциалов происходит реакция замещения: железо переходит в раствор, а медь осаждается на поверхности проволоки. После этого проволока пропускается через волок, который уплотняет медное покрытие. В результате его поверхность становится глянцевой, приобретая характерный розовый оттенок.

После этого проволока пропускается через волок, который уплотняет медное покрытие. В результате его поверхность становится глянцевой, приобретая характерный розовый оттенок.

Толщина конечного покрытия составляет 6 мкм. Общее содержание меди в стальной проволоке, согласно ГОСТу 2246-70, не должно превышать 0,25 %. Европейский стандарт DIN 8559 допускает увеличение этого показателя до 0,30 %. Если сварочная проволока содержит большее количество меди, то сформированные с ее помощью швы отличаются пониженными показателями стойкости к образованию трещин и ударной вязкости.

Всего российские предприятия выпускают 77 различных марок сварочной проволоки. Из них 41 марка предназначена для работы с цветными металлами, 30 – с углеродистыми сталями и 6 – с низколегированными.

Особенности омедненной проволоки

Омедненная проволока имеет эстетичный внешний вид, но ценится не за это. Одной из ее главных характеристик является низкое контактное сопротивление, а значит, лучший токоподвод. По этому показателю омедненная проволока отличается от стандартного аналога, покрытого технологической смазкой, примерно в 100 раз. Низкое контактное сопротивление, помимо стабильного горения дуги, обуславливает слабое разбрызгивание электродного металла во время сварки.

По этому показателю омедненная проволока отличается от стандартного аналога, покрытого технологической смазкой, примерно в 100 раз. Низкое контактное сопротивление, помимо стабильного горения дуги, обуславливает слабое разбрызгивание электродного металла во время сварки.

Состояние поверхности оказывает непосредственное влияние на равномерность подачи проволоки и необходимое для этого усилие. Например, для проволоки без медного покрытия характерна нестабильная подача, высокий абразивный износ токоподводящего наконечника и прихватывание к внутренней поверхности его канала. При этом технологическая смазка является причиной увеличения количества таких прихваток. Омедненная проволока требует меньшего усилия для проталкивания и не способствует быстрому износу канала наконечника. Она поставляется в катушках или кассетах и в форме упорядоченной и тугой порядовой намотки. Это обеспечивает непрерывность и равномерность ее подачи.

Горелка сварочного полуавтомата

Еще одно несомненное преимущество омедненной проволоки – минимальное количество вредных для сварочного шва примесей. Ее аналог без медного покрытия является активным поставщиком водорода. Виновник такой ситуации – все та же технологическая смазка. В ее состав входят жирные кислоты, щелочи и вода. Помимо этого, она способна адсорбировать влагу из воздуха. В результате ускоряется процесс коррозии проволоки, а в швы попадает водород, вызывая их пористость.

Ее аналог без медного покрытия является активным поставщиком водорода. Виновник такой ситуации – все та же технологическая смазка. В ее состав входят жирные кислоты, щелочи и вода. Помимо этого, она способна адсорбировать влагу из воздуха. В результате ускоряется процесс коррозии проволоки, а в швы попадает водород, вызывая их пористость.

Омедненная проволока сокращает время от первого касания поверхности металла до стабильного горения дуги в 2-3 раза по сравнению с неомедненной. Она способствует образованию симметричных и одинаковых по размеру капель металла на торце электрода и их равномерному переносу в сварочную ванну. В результате улучшается качество швов, а разбрызгивание уменьшается ориентировочно на 40 %.

Дополнительно следует отметить, что благодаря медному покрытию удается улучшить характеристики сварных швов. Повышается их сопротивление разрыву или ударным нагрузкам, улучшается способность переносить перепады температур, уменьшается количество дефектов. Помимо этого, благодаря гладкому покрытию увеличивается скорость подачи проволоки и производительность труда.

Медь используется не только для сварки металлов. Ею покрывают хирургические скальпели. В данном случае медь обеспечивает подвод электричества для нагрева лезвия. В результате скальпели во время операций одновременно используются для прижигания.

Применение омедненной проволоки

Главным потребительским преимуществом омедненной проволоки является возможность получения бездефектных швов и улучшения их свойств. Она востребована при изготовлении изделий с высокими требованиями к качеству. Чаще всего такой расходный материал применяется для работы с низкоуглеродистыми и низколегированными сталями. Омедненная проволока используется при изготовлении трубопроводов и резервуаров, эксплуатирующихся под давлением, применяется в судо- и машиностроении, без нее не обходится производство грузовых и пассажирских железнодорожных вагонов.

На что обратить внимание при выборе омедненной проволоки

Первый показатель, на который следует обратить внимание, – стоимость. Если она существенно ниже средней по рынку, значит, при изготовлении проволоки был нарушен технологический процесс, что и позволило снизить цену. От приобретения такого расходного материала лучше сразу отказаться. Второй параметр, требующий внимания, – наличие сертификата качества. Этот документ, конечно, не является стопроцентной гарантией приобретения качественного изделия, но его отсутствие однозначно указывает на сомнительное происхождение предлагаемого товара.

Если она существенно ниже средней по рынку, значит, при изготовлении проволоки был нарушен технологический процесс, что и позволило снизить цену. От приобретения такого расходного материала лучше сразу отказаться. Второй параметр, требующий внимания, – наличие сертификата качества. Этот документ, конечно, не является стопроцентной гарантией приобретения качественного изделия, но его отсутствие однозначно указывает на сомнительное происхождение предлагаемого товара.

У проволоки, намотанной в кассетах, есть несколько слабых мест, на которые тоже следует обращать внимание. Так, при некачественной намотке со слабиной витки могут образовывать «горку», на которую затем накладываются следующие слои. В результате проволока в этих местах деформируется и может застрять в калибрующих отверстиях сварочного аппарата. Еще одна проблема возникает при неплотной укладке рядов. В этом случае верхние ряды проволоки могут проваливаться между нижними и плотно застревать. Это нарушает равномерность и скорость подачи.

Катушка с омедненной проволокой

Особое внимание необходимо обращать на упаковку проволоки. Медное покрытие, несмотря на видимую сплошность, имеет микротрещины и поры, поэтому полностью защитить сталь от коррозии не может, хотя существенно замедляет ее воздействие. Для упаковки кассет часто используется водоотталкивающая бумага или ткань. Следует учитывать, что они способны пропускать влагу, а при перепадах температур вода конденсируется на поверхности проволоки. Единственная надежная защита – ингибиторная бумага. При длительном хранении омедненной проволоки она снижает скорость ее коррозии в 10 раз.

В заключение следует отметить, что приобретать подобные расходные материалы необходимо, конечно, в специализированных магазинах. Они не только самостоятельно контролируют качество проволоки, но и хранят ее в требуемых условиях. В таком случае определяющей будет репутация изготовителя и компании-продавца.

Поделитесь с друзьями:

Проволока порошковая для наплавки в Украине.

Цены на проволока порошковая для наплавки на Prom.ua

Цены на проволока порошковая для наплавки на Prom.ua

Сварочная порошковая проволока для наплавки ОК Tubrodur 58 O/G M Ф 1,6 (кассета 16 кг)

Под заказ

Доставка по Украине

7 440 грн/упаковка

Купить

«Аргон» Все для сварки

Проволока порошковая для наплавки и ремонта OK Tubrodur 35 O M AWS MF1-350 ESAB

Под заказ

Доставка по Украине

378.80 грн/кг

Купить

ООО «ТОРГОВЫЙ ДОМ «НИСА»

Проволока порошковая для наплавки и ремонта OK Tubrodur 60 G M ESAB

Под заказ

Доставка по Украине

355.60 грн/кг

Купить

ООО «ТОРГОВЫЙ ДОМ «НИСА»

Флюсовая(порошковая) проволока Edon на полуавтомат (1кг) 0.8 мм

Доставка по Украине

359 грн

Купить

Сток Торг

!!!Новинка!!!Флюсовая сварочная проволока порошковая E71T-GS д.0,8мм УПАК. 5кг БЕЗ ГАЗА Gradient

Доставка из г. Черкассы

1 850 грн

1 739 грн

Купить

ТОВ Пром-Індастрі

Сварочная проволока для наплавки НП-30ХГСА Ф 4,0 мм (кассета 25 кг)

На складе в г. Запорожье

Запорожье

Доставка по Украине

2 793 грн/упаковка

Купить

«Аргон» Все для сварки

Проволока сварочная порошковая E71T-GS ф 0,8 (1кг) Huatong

На складе в г. Киев

Доставка по Украине

470 грн

Купить

Салон-магазин «СЦ Донмет»

Сварочная порошковая проволока ESAB Weld 71T Ф1,2 мм (катушка 5 кг)

На складе в г. Запорожье

Доставка по Украине

885 грн/упаковка

Купить

«Аргон» Все для сварки

Проволока для сварки и наплавки чугуна ПАНЧ-11 1.2 мм 2 кг

Доставка по Украине

4 860 грн

Купить

ТОВ «Київзварювання»

Сварочная порошковая проволока ESAB Tubrod 15.14 Ф1,2 мм (катушка 5 кг)

На складе в г. Запорожье

Доставка по Украине

1 163 грн/упаковка

Купить

«Аргон» Все для сварки

Сварочная порошковая проволока ESAB Weld 71T Ф1,2 мм (катушка 15 кг)

На складе в г. Запорожье

Запорожье

Доставка по Украине

2 502 грн/упаковка

Купить

«Аргон» Все для сварки

Флюсовая проволока (0.8 мм, 1 кг) Gradient E71T-GS для полуавтомата

Доставка из г. Львов

348 — 350 грн

от 3 продавцов

436.25 грн

349 грн

Купить

Проволка для полуавтомата, флюсовая проволка, порошковая проволка 0,8мм флюсовая Турция

Доставка по Украине

399 грн

Купить

StroySam

Проволока сварочная порошковая Vulkan Е71Т-GS, 0.8 мм, 1 кг

На складе в г. Винница

Доставка по Украине

375 — 432 грн

от 2 продавцов

432 грн

Купить

Укрсервіс

Проволока с флюсом (0.8 мм, 1 кг) к полуавтомату Gradient E71T-GS

Доставка из г. Львов

436.25 грн

349 грн

Купить

220PLUS.COM.UA

Смотрите также

Длина 29 см. Плечики детские металлические проволока в порошковой покраске фиолетовые, 10 штук в упаковке

Доставка по Украине

120 грн/упаковка

Купить

MIR PLECHIKOV

Длина 29 см. Плечики детские металлические проволока в порошковой покраске зеленые, 10 штук в упаковке

Плечики детские металлические проволока в порошковой покраске зеленые, 10 штук в упаковке

Доставка по Украине

120 грн/упаковка

Купить

MIR PLECHIKOV

Длина 29 см. Плечики детские металлические проволока в порошковой покраске красные, 10 штук в упаковке

Доставка по Украине

120 грн/упаковка

Купить

MIR PLECHIKOV

Проволока флюсовая GRADIENT E71T-GS Ø0,8 мм (5 кг) самозащитная [GWF0850]

На складе в г. Киев

Доставка по Украине

1 929 грн

1 832.55 грн

Купить

ЕЛЕКТРОНОМ

Порошковая проволока для сварки PSFD 0,9 A1 PARKSIDE — металик LI-550807

Доставка из г. Каменец-Подольский

323 — 373.5 грн

от 4 продавцов

420 грн

323 грн

Купить

MarLidl

Флюсовая сварочная проволока для полуавтомата E71T-GS 0,8 1кг

На складе в г. Киев

Доставка по Украине

450 грн

Купить

ООО СПП АВТОГЕН

Проволока сварочная порошковая 0,8 мм, 1 кг, Vulkan Е71Т-GS

Доставка из г. Днепр

Днепр

411 грн

Купить

Интернет-магазин инструмента «РЕЗЕРВ»

Проволока сварочная порошковая E71T-GS ф 0,8 катушка 1кг

Доставка по Украине

504 грн

Купить

СВАРМАСТЕР

Порошковая проволока для сварки PSFD 1.0 A1 PARKSIDE Металик LI-550808

Доставка по Украине

323 — 387 грн

от 4 продавцов

450 грн

387 грн

Купить

BLIK — магазин військового та туристичного спорядження

Сварочная проволока флюсовый (самозащитная) E71T-GS 0.8 мм (1 кг) без газа

Доставка из г. Львов

375 — 430 грн

от 5 продавцов

468.75 грн

375 грн

Купить

Мир надежного инструмента – Market Tools

Флюсовая проволока (0.8 мм, 5 кг) Gradient E71T-GS для полуавтомата

Доставка из г. Львов

1 648 — 1 650 грн

от 3 продавцов

2 061.25 грн

1 649 грн

Купить

Флюсовая сварочная проволка для полуавтомата Edon E71T-GS 0.8мм 1кг

На складе

Доставка по Украине

399 грн

Купить

Сварочная проволока порошковая Vulkan Е71Т-GS, 0. 8 мм, 1 кг (51202)

8 мм, 1 кг (51202)

Доставка из г. Киев

433 грн

Купить

Santel

Проволока с флюсом (0.8 мм, 5 кг) к полуавтомату Gradient E71T-GS

Доставка из г. Львов

2 061.25 грн

1 649 грн

Купить

220PLUS.COM.UA

Основы сварки самозащитными порошковыми проволоками

Основы сварки самозащитными порошковыми проволоками: высокая скорость, отсутствие необходимости в газовых баллонах

Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов дуговой сварки.

Авторы: Том Майерс (Tom Myers) и Фрэнк Драголич Мл. (Frank Dragolich, Jr.)

Сварка порошковой самозащитной проволокой (FCAW-S) – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак.

Метод FCAW-S скорее напоминает ручную руговую сварку штучными электродами (SMAW), чем сварку газозащитными порошковыми проволоками. Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

Как и РДС, FCAW-S не требует использования внешнего источника защитного газа, поэтому этот процесс хорошо подходит для сварки под открытым небом (см. Рисунки 1 и 2). Тем не менее, в отличие от РДС, процесс сварки самозащитной порошковой проволокой имеет намного более высокую производительность наплавки. Она аналогична, а в некоторых случаях даже превышает производительность сварки газозащитной проволокой. В случае штучных электродов марки E6010 и E6013 производительность наплавки составляет 1-1,5 кг металла в час. Для E7018 этот показатель составляет 2-2,5 кг. Что касается процесса FCAW-S, то в его случае сварщик может наплавить до 4 кг металла при вертикальной сварке и более 6 кг при сварке в горизонтальном и нижнем положении, в зависимости от используемой проволоки. Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

Рисунок 1: Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. |

Рисунок 2: Благодаря отсутствию необходимости в газовых баллонах процесс FCAW-S часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. |

Основные сведения о процессе

Для GMAW (MIG) и сварки газозащитной порошковой проволокой (FCAW-G) лучше всего подходит постоянный ток обратной полярности (DC+). Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

В случае GMAW сцепление для бесперебойной подачи проволоки обеспечивается гладкой V-образной насечкой на приводных роликах механизма подачи. К сожалению, такая насечка может повредить порошковые проволоки. Для того, чтобы обеспечить такое же толкающее усилие без сильного сжатия проволоки, в случае FCAW-S используются приводные ролики с V-образным гофрированием, которое захватывает оболочку проволоки и обеспечивает ее плавную подачу без деформаций.

Обратите внимание: если после сварки порошковой проволокой Вы возвращаетесь к режиму GMAW, не забудьте заменить приводные ролики на ролики с гладкой V-образной насечкой. Ролики с гофрированием могут повредить медное покрытие сплошных проволокок и привести к его расслоению. Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

Напряжение

Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольтамперной характеристике (CV). В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

При сварке самозащитной проволокой во время работы дуги между расплавленным металлом наплавления и окружающим воздухом нет ничего, кроме шлака и выделенного самой проволокой газа. Повышенное напряжение приводит к увеличению длины дуги, что, в свою очередь, увеличивает ширину конуса дуги. Соответственно, дуга большой длины и ширины более подвержена воздействию атмосферы. Из-за этого длина дуги имеет крайне большое значение, а источники питания на жесткой ВАХ позволяют сохранять ее на постоянном уровне.

Обратите внимание, что, если расплавленный металл вступит контакт с окружающим воздухом (который содержит 79% азота, 20% кислорода и 1% процент других элементов), он начнет поглощать азот и кислород. Если этому никак не помешать, после застывания металла часть этих газов улетучится и оставит после себя отверстия (т. е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

Теперь представьте, как от самозащитной проволоки отделяется расплавленная капля. Практически сразу же вокруг нее образуется тонкий слой шлака. Материал проволоки включает определенные элементы, которые вступают в химическую реакцию с азотом и кислородом (т. е. денитрификаторы или восстановители) и затягивают их в шлак, тем самым не давая им попасть в металл наплавления. Также при этом образуются другие побочные продукты реакций в дуге, например, двуокись углерода, которая замещает собой воздух. Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Но чем больше длина дуги, тем большее расстояние должны пройти капли металла и тем сильнее становится воздействие азота, кислорода и других составляющих воздуха. Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

В случае FCAW-S после завершения сварки над кончиком проволоки образуется маленький шарик шлака, который выступает в роли изолятора и мешает зажиганию дуги при возобновлении сварки. Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Также проверьте расстояние, на которое выступает проволока от контактного наконечника. Для стандартных процедур сварки эта величина обычно составляет 19-25 мм, иногда до 95 мм в случае высокопроизводительной сварки на спуск. Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Также никогда не ведите сварку с упреждающим наклоном горелки. Это не сварка GMAW короткими замыканиями. При сварке самозащитной проволокой используется шлак, поэтому Вы можете использовать старый принцип: удерживайте шлак, направляя на него поток газа. Если горелку расположить под небольшим углом на отставание, она будет удерживать шлак позади дуги. Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Особенности сварки в сложных пространственных положениях

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Проволоки класса AWS E71T-8–которые подходят для сварки в любых пространственных положений на постоянном токе прямой полярности–имеют схожий металлургический состав, но при этом каждая из них имеет свои особенности.

Самое большое влияние оказывает система шлакообразования проволоки. Она представляет собой вещества, которые вступают в реакцию с другими химическими элементами, застывают быстрее металла наплавления и всплывают к поверхности соединения, чтобы защитить его от атмосферного воздуха (см. Рисунок 3). Некоторые проволоки имеют щелочную систему шлакообразования на основе фторидов, аналогичных использованных в электродах марки E7018. В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

Техническое письмо: Обзор составов шлака

При сварке самозащитной порошковой используются другие системы шлакообразования. Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Процесс FCAW-S имеет очень высокую усойчивость к азоту именно благодаря системам шлакообразования. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Во многих проволоках FCAW-S используется одна из двух систем шлакообразования – основная или кислотная. В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

Основные системы имеют хорошие характеристики очистки. Они больше подходят для сварки конструкций ответственного назначения, имеют высокую ударную вязкость при низких температурах и другие прочностные характеристики. Кислотные системы отличаются плавным и быстрым процессом сварки.

Кислотные системы отличаются плавным и быстрым процессом сварки.

Это связано с тем, как кислотные и основные элементы вступают в реакцию с другими элементами в металле наплавления. Это сводится к тому, как быстро происходят химические реакции. Во время сварки молекулы ионизируются, что заставляет атомы покидать одни молекулы и присоединяться к другим. В разных системах шлакообразования для этого требуется разная температура. Во фторидных системах на разделение молекул требуется очень много тепла. Для разделения кислотных, железооксидных молекул, напротив, нужна меньшая температура. Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Рисунок 3: Самозащитная проволока FCAW имеет внешнюю оболочку, которая защищает сердечник из флюсообразующих веществ. Она немного похожа на вывернутый наизнанку штучный электрод. |

Техника сварки зависит от рекомендаций производителя, обратитесь к нему за более подробными инструкциями. Техника также зависит от основного металла и поставленной задачи, но при этом у всех проволок есть некоторые общие свойства.

Возьмем, например, две проволоки класса E71T-8 – Innershield® NR-203MP и NR-203 Nickel (1%), в которых используется основная (некислотная) система шлакообразования. Проволоки NR-203 напоминают электроды марки E7018, за исключением более высокой производительности наплавки и, разумеется, отсутствия необходимости в смене электродов. Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

При сварке V-образных или угловых соединений проволокой NR-203 нужно использовать технику поперечных колебаний. Направьте проволоку на кромку лицевой поверхности шва и сделайте небольшую паузу–это обеспечит большую глубину проплавления и даст шлаку время подняться к поверхности–и затем быстро переместитесь на другую сторону шва и опять сделайте паузу. Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Всегда старайтесь точно сфокусировать дугу на сварочной ванне. Такое волнообразное движение–паузы у кромок шва и затем быстрое перемещение на другую сторону–позволяет металлу наплавления поступать с обеих сторон. Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

например, NR-232 и NR-233. Эти проволоки имеют кислотную систему шлакообразования, которая очень быстро вступает в реакцию в металле наплавления и образует более тяжелый шлак, что делает возможной сварку с производительностью 3,5-4 кг/час даже в неудобных пространственных положениях.

В отличие от сварки проволокой NR-203, когда Вы следите за сварочной ванной, с NR-232 и NR-233 нужно обратить внимание на образующуюся позади переднего края дуги линии шлака. Вместо традиционного метода воспользуйтесь сваркой узкими валиками с небольшими колебаниями. Если линия шлака получается неровной, Вы сможете быстро сделать исправление. Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете «полку» с наплавленным металлом и штабелируете валики друг на друга.

Скорость штабелирования определяет скорость сварки. Если Вы будете это делать слишком быстро и расположите дугу немного выше сварочной ванны, проволока может проникнуть в пластину и даже привести к прожиганию.

Также нельзя забывать о контроле тепловложения. Для этого можно регулировать вылет электрода – такая техника сварки используется не только при сварке FCAW-S, но и любых других процессах на жесткой ВАХ. Если Вы, например, ведете вертикальную сварку на подъем, опираясь на «полку» из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Если Вы, например, ведете вертикальную сварку на подъем, опираясь на «полку» из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Гибкие, мобильные и эффективные

Процесс сварки FCAW-S завоевал большую популярность в США – стране, которая постоянно работает над улучшением инфраструктуры. Он сочетает мобильность, способность противостоять тяжелым погодным условиям,эффективность сварки проволокой и гибкость РДС. Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов сварки.

Том Майерс – это старший технический специалист, а Фрэнк Драголич Мл. – техник компании Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100.

Технические данные предоставлены компанией Lincoln Electric

Часто задаваемые вопросы о наплавке твердым сплавом

Детали и оборудование всех отраслей промышленности подвергаются разрушительному износу в той или иной степени.

Наплавка — экономичный инструмент, который сводит к минимуму износ и увеличивает срок службы. На первый взгляд, наплавка может показаться запутанной и хлопотной. На самом деле это не так. Понимание некоторых основ наплавки может иметь большое значение для уверенности в выборе продукта для наплавки.

Компания Postle Industries, производитель продуктов для наплавки, обнаружила, что следующие 22 ответа на часто задаваемые вопросы могут помочь вам выбрать продукты для наплавки, наиболее подходящие для вашей области применения.

1. Что такое наплавка?

Металлические детали часто выходят из строя не по назначению не из-за того, что они ломаются, а из-за истирания, ударов, контакта металла с металлом или какого-либо другого вида износа, что приводит к потере их размеров и функциональности. Наплавка, также известная как наплавка твердым сплавом, представляет собой нанесение наплавленного или износостойкого металла сварного шва на поверхность детали с помощью сварки для продления срока службы детали. Наплавленный металл может наноситься в виде сплошной поверхности или в виде узора, такого как вафельный узор, елочка, точечный узор и т. д.

Наплавка приобретает все большее значение во многих отраслях промышленности для защиты оборудования, подверженного износу и истиранию. Postle Industries производит продукцию, используемую в горнодобывающей промышленности, дноуглубительных работах, переработке, сельском хозяйстве, железных дорогах, землеройных и строительных работах, цементе, лесозаготовках, производстве электроэнергии, бурении нефтяных и газовых скважин, а также в производстве стали и ковке. Продление срока службы изнашиваемых деталей сэкономит тысячи долларов и повысит производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или использовать при производстве новых деталей для увеличения срока их службы перед их вводом в эксплуатацию.

Продление срока службы изнашиваемых деталей сэкономит тысячи долларов и повысит производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или использовать при производстве новых деталей для увеличения срока их службы перед их вводом в эксплуатацию.

Существует три основных типа наплавки:

- Наплавка или восстановление

- Наплавка или наплавка

- Комбинация наплавки и наплавки

2. На какую основу можно наносить наплавку?

Углеродистые и низколегированные стали с содержанием углерода менее 1% могут подвергаться наплавке. Среднеуглеродистые и низколегированные стали очень распространены, поскольку они обеспечивают более высокую прочность, чем мягкие стали, и лучшую стойкость к истиранию. Высокоуглеродистые сплавы могут потребовать специального буферного слоя.

Следующие базовые металлы могут быть жестко:

- нержавеющие стали

- марганцевые стали

- Углеродные и сплавные стали

- Чистовые утюги

- Никелевые сплавы

- Mapper-Base-Base Alloys

2-leloys

сильно магнитны, и их легко отличить от немагнитной аустенитной марганцовистой стали. Существует много низколегированных и высокоуглеродистых сталей, которые используются для изготовления оборудования и запасных частей, особенно для оборудования, требующего повышенной прочности и стойкости к истиранию. Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.

сильно магнитны, и их легко отличить от немагнитной аустенитной марганцовистой стали. Существует много низколегированных и высокоуглеродистых сталей, которые используются для изготовления оборудования и запасных частей, особенно для оборудования, требующего повышенной прочности и стойкости к истиранию. Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.Например, сталь, изготовленная из 4130, обычно требует предварительного нагрева до 400ºF (200ºC). Сталь, используемая для рельсов, обычно содержит больше углерода и требует минимального предварительного нагрева от 600ºF до 700ºF (от 315ºC до 370ºC). Марганцевая сталь не требует предварительного нагрева. На самом деле необходимо предпринять шаги для поддержания температуры основного металла ниже 500ºF (260ºC).

3 . Какие наиболее популярные процессы сварки используются для нанесения твердосплавного покрытия?

Какие наиболее популярные процессы сварки используются для нанесения твердосплавного покрытия?

В порядке популярности используются следующие процессы сварки:

- Дуговая сварка флюсом (FCAW) с открытой дугой или наплавочной проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW) с проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW) )

- Газовая вольфрамовая дуговая сварка (GTAW)

- Газокислородная сварка (OFW) или кислородно-ацетиленовая сварка

- Плазменная дуговая сварка, лазерная сварка, термическое напыление, распыление и плавление

Существует большое разнообразие оборудования и источников питания на рынке. Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка металлическим электродом в среде защитного газа электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки в полевых условиях – оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

- Наличие сварочного оборудования, включая размер источника питания. Сварка штучным электродом или полуавтоматической проволокой.

- Наличие расходных материалов для наплавки. Размер сварочного материала.

- Место сварки – в помещении или на открытом воздухе

- Размер детали, форма и область наплавки Толщина наплавки

- Скорость наплавки

- Положение сварки – можно ли перемещать деталь для сварки в горизонтальном положении Требования к механической обработке, если таковые имеются

- Желаемая отделка (поддуговое качество?)

- Подготовка компонентов для ранее наплавленных деталей

- Предварительный нагрев и обработка после сварки (отпуск/медленное охлаждение/охлаждение на воздухе)

самый экономичный?

Многие факторы влияют на экономику наплавки, но основным фактором является скорость наплавки. Таблица 1 показывает расчетную скорость осаждения для каждого процесса.

Таблица 1 показывает расчетную скорость осаждения для каждого процесса.

5. Износ — такой всеобъемлющий термин. Можно ли разбить его на более управляемые категории?

Да. Существует множество различных категорий износа — их слишком много, чтобы охватить в одной статье, — но наиболее типичными видами износа являются следующие (проценты являются оценкой общего износа):

- Истирание — от 40 до 50 процентов

- Удары — 20 процентов

- Металл (металл по металлу) — 15 %

- Нагрев — 5 %

- Коррозия — 5 %

- Другое — 5 процентов

Замковое соединение с твердосплавным покрытием Duraband® NC, не образующим трещин

Большинство изнашиваемых деталей выходят из строя не из-за одного вида износа, например, удара, а из-за комбинации видов износа, например истирания. и воздействие. Например, зубья горного ковша обычно подвергаются истиранию и ударам, и в зависимости от того, какой тип материала добывается (мягкая или твердая порода), одна мода может преобладать над другой. Это будет определять используемый продукт для сварки твердосплавным покрытием.

Это будет определять используемый продукт для сварки твердосплавным покрытием.

Определение режима износа или понимание окружающей среды, которой подвергается деталь, имеет решающее значение для выбора того сплава для твердосплавного покрытия, который лучше всего подходит для применения. Выбор продуктов для твердосплавного покрытия может быть сложным и может потребовать испытаний и испытаний.

Наиболее распространенные виды износа:

- Абразивный износ возникает, когда такие материалы, как зерно, почва или песок, уголь или минералы, скользят по металлической поверхности. Абразивный износ можно разделить на истирание при выдалбливании, истирание при шлифовании с высоким напряжением или истирание с царапанием при низком напряжении.

- Ударный износ возникает, когда объект ударяется о другой объект, например, деталь дробилки или колесо железнодорожного вагона, катящееся по марганцевому переезду, что приводит к отслаиванию или отслаиванию материала.

- Износ металла по металлу или адгезионный износ — это происходит, когда две металлические поверхности скользят друг относительно друга под давлением, создавая условия микросварки из-за теплоты трения.

Как правило, используются в условиях без смазки или в сухих условиях

Как правило, используются в условиях без смазки или в сухих условиях

Ротор Grizzly и лезвия для измельчения шин — наплавлены Postle 2834 для предотвращения износа

6. Существует ли удобный способ классификации множества доступных сплавов для твердосплавного покрытия при выборе используемого сплава для твердосплавного покрытия?

Да. Сплавы на основе железа можно разделить на четыре основные категории:

- Мартенситные – К ним относятся все закаливаемые стали с твердостью по Роквеллу от 20 до 65 HRC. К проволочным изделиям относятся Postalloy® 2892-MCG, 2898-MCG и Super Edge. Электроды включают Postalloy® 21 и 27. Эта группа, как и инструментальная сталь, затвердевает при охлаждении. Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы ниже 45 HRC обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке.

Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию.

Мартенситные сплавы с более высокой твердостью выше 50 HRC используются для сопротивления истиранию. - Аустенитный — Аустенитные сплавы включают упрочняемые марганцевые стали и нержавеющие стали, такие как проволока Postalloy® 2850-FCO и Frogtuff-FCO или электроды 205 и 207. Эта группа, как правило, мягкая при сварке и затвердевает только после многократной обработки металла шва под воздействием ударов.

Обладают хорошей ударопрочностью и умеренной стойкостью к истиранию. Аустенитная марганцевая сталь обычно встречается вокруг дробилок, крестовин и крестовин железнодорожных путей, а также зубьев лопат. Нержавеющие стали хороши для коррозионной стойкости.

- Карбид металла и мягкая аустенитная матрица – Эти сплавы содержат большое количество карбидов металлов в более мягкой матрице и подходят для применения в условиях сильного истирания. Сплавы, которые содержат большое количество хрома и углерода, известны как семейство карбида хрома и ближе к чугуну или белому чугуну.

Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD.

Иногда они содержат дополнительные количества ниобия, ванадия и других элементов. Их твердость варьируется от 40 HRC до 65 HRC. Сплавы, содержащие большое количество вольфрама и углерода, относятся к семейству карбидов вольфрама. Некоторые из них содержат небольшое количество бора, который образует бориды и подходит для применения в условиях сильного истирания. Продукция включает проволоку Postalloy 2832-MCO, 2834-MCO, 2836-MCO и электроды 214, 215HD или 218HD. - Карбид металла в твердой мартенситной матрице – Мартенситная матрица представляет собой инструментальную сталь с твердостью от 45 HRC до 60 HRC. Эти сплавы содержат добавки ниобия, ванадия, молибдена или титана. При надлежащих процедурах их обычно можно наносить без трещин вследствие напряжения. Продукты включают Postalloy 2826NC-MCG и 2828NCTi-FCO.

7. Многие наплавочные сплавы трескаются. Это нормально?

Зависит от наплавочного сплава. Многие сплавы карбида хрома, такие как Postalloy® 2834-MCO, дают трещины при охлаждении до умеренных температур; это нормально. Другие, такие как аустенитные и мартенситные группы, не трескаются при соблюдении правил сварки.

Другие, такие как аустенитные и мартенситные группы, не трескаются при соблюдении правил сварки.

8. Что такое взлом чеков?

Растрескивание, или, как его иногда называют, растрескивание, происходит в семействах карбида хрома и может быть идентифицировано как трещины, перпендикулярные длине валика. Обычно они возникают на расстоянии от 3/8 дюйма (8 мм) до 2 дюймов (50 мм) друг от друга и являются результатом высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении.

Трещины распространяются по толщине наплавленного валика и останавливаются у основного металла, если он не является хрупким. В случаях, когда основной металл твердый или хрупкий, следует выбрать буферный слой из более мягкого и прочного металла сварного шва. Семейство аустенитных сплавов является хорошим выбором для буферных отложений.

Трещины под напряжением в карбиде хрома.

9. Что такое наплавка карбидом хрома?

Как правило, это сплавы на основе железа, которые содержат большое количество хрома (более 15 процентов) и углерода (более 3 процентов). Эти элементы образуют твердые карбиды (карбиды хрома), устойчивые к истиранию. Отложения часто трескаются примерно через каждые 1/2 дюйма, что помогает снять напряжение при сварке. Их низкий коэффициент трения также делает их желательными в тех случаях, когда требуется материал с хорошим скольжением.

Эти элементы образуют твердые карбиды (карбиды хрома), устойчивые к истиранию. Отложения часто трескаются примерно через каждые 1/2 дюйма, что помогает снять напряжение при сварке. Их низкий коэффициент трения также делает их желательными в тех случаях, когда требуется материал с хорошим скольжением.

Изделия из проволоки включают Postalloy 2820-MCO, 2832-MCO и 2834-MCO. Электроды включают 214 и 215HD.

Вообще говоря, сопротивление истиранию увеличивается по мере увеличения количества углерода и хрома, хотя углерод оказывает наибольшее влияние. Значения твердости варьируются от 40 HRC до 65 HRC. Они также могут содержать другие элементы, которые могут образовывать другие карбиды или бориды, повышающие износостойкость при высоких температурах. Эти сплавы ограничены двумя или тремя слоями.

10. Что такое сложные карбиды?

Сложные карбиды обычно связаны с отложениями карбида хрома, которые имеют добавки колумбия (ниобия), молибдена, вольфрама или ванадия. Добавление этих элементов и углерода образует их собственные карбиды и/или соединяется с существующими карбидами хрома для повышения общей стойкости сплава к истиранию. Они могут иметь все эти элементы или только один или два. Они используются в условиях сильного истирания или высоких температур.

Добавление этих элементов и углерода образует их собственные карбиды и/или соединяется с существующими карбидами хрома для повышения общей стойкости сплава к истиранию. Они могут иметь все эти элементы или только один или два. Они используются в условиях сильного истирания или высоких температур.

Продукты включают Postalloy 2836-MCO или 218HD

11. Что такое карбиды в мартенсите?

Это сплавы типа инструментальной стали с многочисленными плотно упакованными карбидами титана, ниобия, ванадия или других элементов. Твердые сплавы в мартенсите являются отличным выбором для областей применения, требующих образования отложений без трещин с хорошими характеристиками износа. Наплавленные наплавки обычно обладают такими же характеристиками износостойкости, которые ожидаются от продуктов для твердосплавного покрытия из карбида хрома. Поскольку эти сплавы не трескаются, их легче применять с точки зрения повторного применения.

Продукты включают Postalloy 2826NC-MCG, Ultrashred 580, 2828-FCO

12. Что такое MIG Carbide?

Что такое MIG Carbide?

Это также известно как вставка из карбида вольфрама. Частицы карбида вольфрама подаются из бункера непосредственно в расплавленную сварочную ванну PS98. Когда наплавленный валик охлаждается, образующийся наплавленный металл содержит большие объемы частиц карбида вольфрама, внедренных в матрицу из инструментальной стали твердостью от 55 до 60 HRC. Эти чрезвычайно твердые и износостойкие частицы защищают отвалы бульдозеров и грейдеров, ковши драглайнов и погрузчиков, а также многие другие типы молотов от преждевременного износа во многих сложных и высокоабразивных условиях.

13. Что подразумевается под рисунком наплавки?

При работе в каменистой почве, руде или шлаке цель состоит в том, чтобы НЕ улавливать почву на поверхности, а защищать поверхность под ней от истирания, вызванного движением камней по поверхности. Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы. Это предотвратит соприкосновение каменистой почвы с поверхностью.

Это предотвратит соприкосновение каменистой почвы с поверхностью.

При работе в грязи или песке нанесите валики твердого покрытия на расстоянии от 1/4 дюйма (6,4 мм) до 1-1/2 дюйма (38 мм) друг от друга и перпендикулярно или против потока абразивного материала. Принуждение материала к уплотнению между валиками сварного шва хорошо работает для мелкозернистых песков и почв.

Нанесите точечный рисунок на участки, не подверженные сильному истиранию, но подверженные износу, или труднодоступные места сварки. Точечный рисунок также используется на тонких основных металлах, когда деформация и коробление могут быть вызваны перегревом основного металла.

При работе в почве с небольшим содержанием глины цель состоит в том, чтобы использовать рисунок наплавки, который захватывает почву на поверхности, образуя слой захваченной почвы, который защитит поверхность под ней. Лучше всего это сделать с помощью штриховки или вафельного рисунка. Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

14. Можно ли использовать значения твердости для прогнозирования сопротивления истиранию?

Нет, это плохая идея. Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Сплав карбида хрома обеспечивает лучшую стойкость к истиранию, чем мартенситный сплав. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.

Единственная временная твердость может использоваться для прогнозирования износа, когда оцениваемые сплавы принадлежат к одному и тому же семейству. Например, в мартенситном семействе сплав с твердостью 55 HRC будет иметь лучшую стойкость к истиранию, чем сплав с твердостью 35 HRC. Это может быть, а может и не быть как в аустенитных, так и в карбидных семействах. Опять же, вы должны учитывать микроструктуру. Вы должны проконсультироваться с производителем для получения рекомендаций.

15. Если твердость ненадежна, то как измеряется износ?

Если твердость ненадежна, то как измеряется износ?

Зависит от типа износа, но в случае абразивного износа — наиболее распространенного механизма износа — ASTM Intl. G65 Испытание резинового колеса на сухом песке широко используется. По сути, это тест, в котором образец взвешивают до и после теста, а результат обычно выражается в граммах потери веса или потери объема.

Образец удерживается на вращающемся резиновом колесе с известной силой в течение заданного числа оборотов. Особый тип песка, размер которого тщательно подобран, просачивается между образцом и резиновым колесом. Это имитирует чистое истирание, а цифры используются в качестве ориентира при выборе материала.

Испытательный прибор ASTM G65

16. Какой тип газа используется при наплавке методом GMAW?

Низкое проникновение и разбавление являются основными задачами при наплавке, поэтому чистый аргон и смеси аргона с кислородом или углекислым газом обычно дают желаемый результат. Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона.

Вы также можете использовать чистый углекислый газ, но вы можете получить больше брызг, чем со смесью аргона.

17. Что такое шаровидный или глобулярный перенос и почему он важен?

Сварочная проволока обеспечивает либо струйный, либо шариковый (шаровой) перенос расплавленного металла поперек сварочной дуги. Перенос распылением представляет собой дисперсию мелких капель расплавленного металла и может быть охарактеризован как перенос с плавным звучанием. Эти провода желательны для соединений, требующих хорошего проникновения.