Работа резаком: Как пользоваться резаком по металлу

Содержание

Газовый резак: устройство, виды, особенности выбора

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

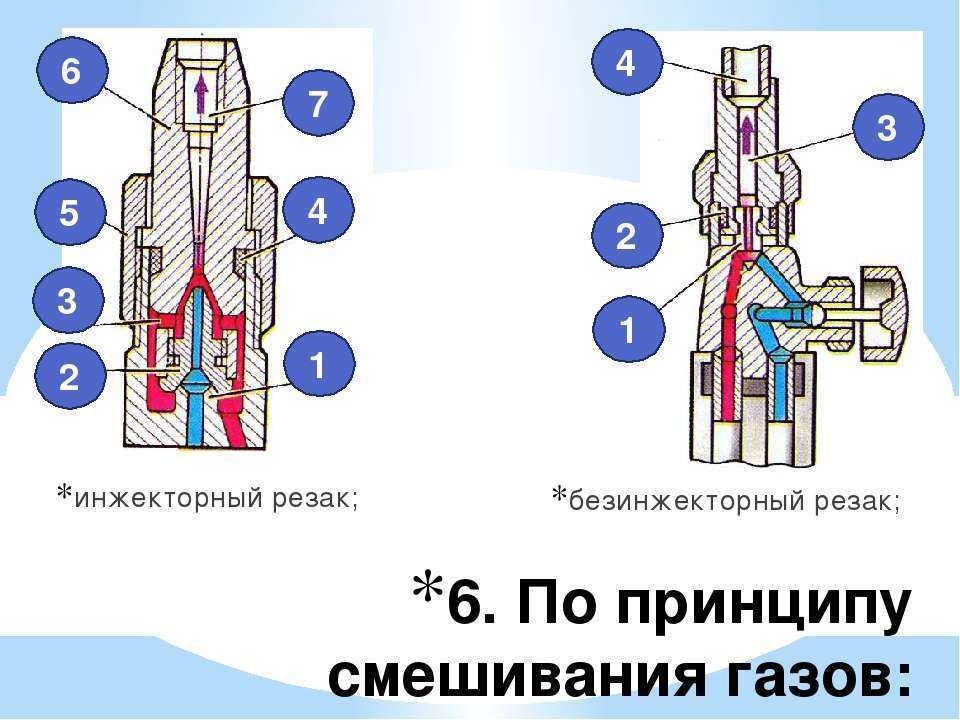

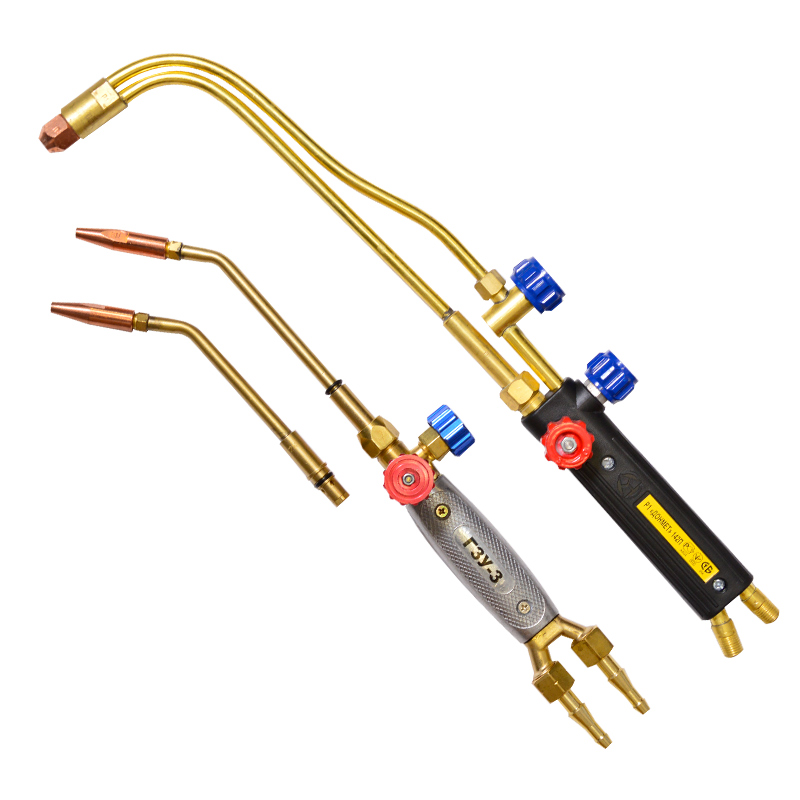

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

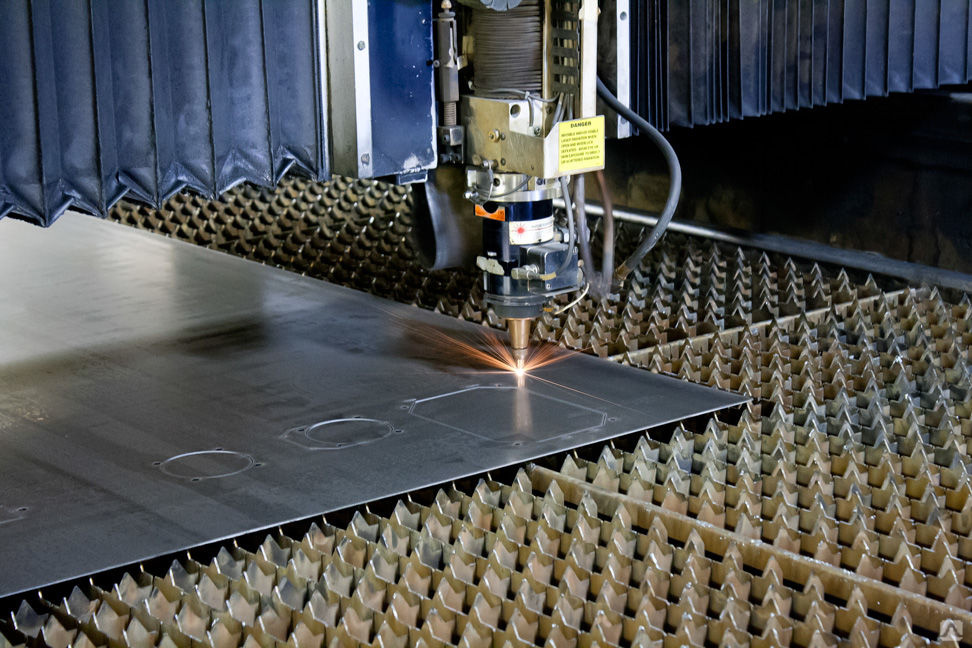

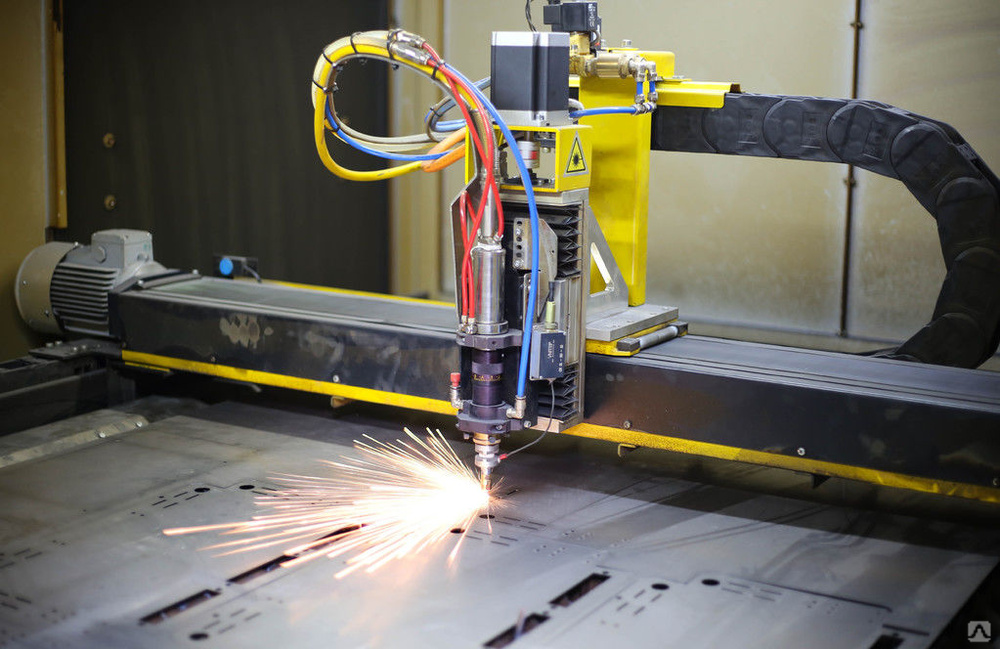

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами. - Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

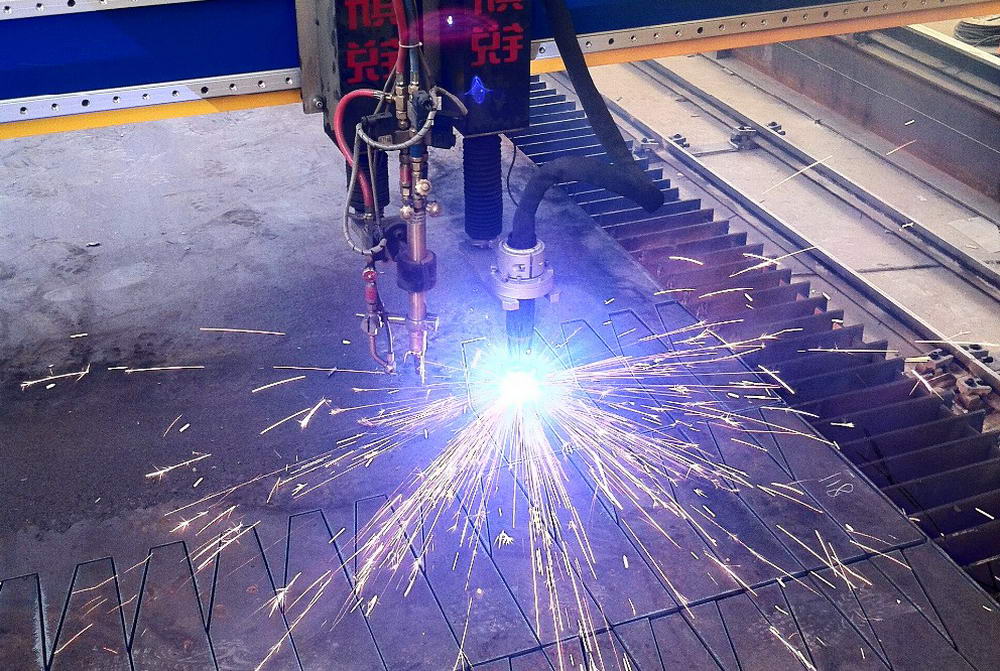

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т. е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

office_kit_cutter_a4_1

%PDF-1.5

%

5 0 obj

>

endobj

2 0 obj

>stream

2017-12-13T15:57:40+03:002017-12-13T15:56:51+04:002017-12-13T15:57:40+03:00Adobe Illustrator CS6 (Windows)

AQBIAAAAAQAB/+4ADkFkb2JlAGTAAAAAAf/bAIQABgQEBAUEBgUFBgkGBQYJCwgGBggLDAoKCwoK

DBAMDAwMDAwQDA4PEA8ODBMTFBQTExwbGxscHx8fHx8fHx8fHwEHBwcNDA0YEBAYGhURFRofHx8f

Hx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8fHx8f/8AAEQgBAACgAwER

AAIRAQMRAf/EAaIAAAAHAQEBAQEAAAAAAAAAAAQFAwIGAQAHCAkKCwEAAgIDAQEBAQEAAAAAAAAA

AQACAwQFBgcICQoLEAACAQMDAgQCBgcDBAIGAnMBAgMRBAAFIRIxQVEGE2EicYEUMpGhBxWxQiPB

UtHhMxZi8CRygvElQzRTkqKyY3PCNUQnk6OzNhdUZHTD0uIIJoMJChgZhJRFRqS0VtNVKBry4/PE

1OT0ZXWFlaW1xdXl9WZ2hpamtsbW5vY3R1dnd4eXp7fh2+f3OEhYaHiImKi4yNjo+Ck5SVlpeYmZ

qbnJ2en5KjpKWmp6ipqqusra6voRAAICAQIDBQUEBQYECAMDbQEAAhEDBCESMUEFURNhIgZxgZEy

obHwFMHR4SNCFVJicvEzJDRDghaSUyWiY7LCB3PSNeJEgxdUkwgJChgZJjZFGidkdFU38qOzwygp

0+PzhJSktMTU5PRldYWVpbXF1eX1RlZmdoaWprbG1ub2R1dnd4eXp7fh2+f3OEhYaHiImKi4yNjo

+DlJWWl5iZmpucnZ6fkqOkpaanqKmqq6ytrq+v/aAAwDAQACEQMRAD8A9U4q7FUJFrGkzahLpsN7

byajAvOeySVGmRdvieMHmo+MdR3GKr9P1LTtRtVu9Puoby1csEuLeRZYyVJVgHQldmFDiqIxV4/5

g8v/AJrP5zuW8v8AmW2tpWu3vbbTZ7ySUpp8iWkLF7Rw6snOOfiOICs2zVPwqquqab+ftrpNrcJr

MdxqCuEvbe1S0ZH9S8tkjaNZLMMoS1adpSWPxCq7fDiqHmsv+cgx5fFz/iCzt7yD6/8AXZbqK1tk

UJ6QtpE/cXChEdZyS32ouPRjyCqSza5+c8geCPz15dtry9Mw0mCS5sS7mS5QWvECBvUDRJIgoK8u

teyrLNet/wA5bHVLnUv8S6XYeXIpVY/XfRREg9GJfikNupBa4L8qv9nYEGmKqF/cfmrqHmPUR5Y8

16PcaUjTmCzeW3eeEptSQxWznjHIQpB3UfaLH7SqAeb85p7C9v8AS/Num3ulwTQk3cMllPJHFFJI

biMcbRIXleBoSORX4vAHFU003TPzvuxY3LeY7RrCeKxmmaFLYScmnRr1F/0WWPj6DusZDh5lU13N

VUlSL/nIlYraOTzPozTtcLbTTI1u0azCYs0LKbaNi/ojjxX4q/firMPJMn5gaHDqN1+ZWuae9o3o

rp8ytFAkberPzDv6duCWjMIHyPuSqzVtS05VgZrqELchTbEyKBIGKqpTf4qtIoFPEeOKq0ssUMTy

yuscUal5JHIVVVRUkk7AAYqh7bVtKurp7S2vIJ7qKNJpLeOVHkWOUVjdkUkhX/ZPQ4qisVdirsVd

irAfMH5OaFrdtLZz395BZS6i+rCCH6uCtzK5klpK8Ty8Hc8uPLb5Uoqk5/5x18qixeyj1XU0ilES

yfHbtVIZfWRFDQkIvqBW+ADp7nFVFv8AnG/y88enrLruqytpkUNvas8kR4x2/r8FoIxt/pTfKm1M

VX/9C+6Tbxaxc2ms31xq+qWGpWf1m9aN0MupLKGlkEccZJDTV2xVRuPyD8jJHJDc61dw3cyn1ZGn

gLqXjdCIhLGwjjHqHgiig/UqnPlr8k/K2k6Xf2dtqN7eWmp28NuZJXgd0FuVMckcixDflGpINUNN

1xVD3P5BeWrjVpNVfU79b6a4W8nljaFCZxdLds60i+DlItKDoPffFUVZ/kj5bs9E1nSYL28Ca5BD

BdzkxB1EPGjIEjRAzFeTHjuzM3U4qu0z8lPL9nfXN3PqF9em606fSJY5miA+pzxQw8OSRq/JI7dV

D8uR3JJriqhq/wCRuhatqEOoX2q3z3EVtDafCLVFaO2LmAuqwDky89yetB4Yqq+UvyO8qeWNVstS

tLm7upbBPThS7aKRfhiWJDtGtCgSq074qr6d+T2jWeoW98dT1Cd7fUv00IpJI/Te+eIRTSuvDf1e

PI77GvGlTVVrQPyd0TQrdUsdQvfrMN+up211I0TtHMtmbEgK0fAqYmbYjYnalMVSWb/nHDyhLK8j

alqKlrmW5Tg1uvpma5huSqUh+EB7dQtOg2xVPtD/ACf8uaNoesaRaXFz6GuGJb6ZjH6xgiijhaBX

VAeEiIwNa05GmKo7yj+Xln5bvFvF1K81CaKxh0u2+teiBHaW9PTT9zHEXII+1IWbc74qyzFXYq7F

XYq7FXYq7FXYqkmpafdXErKPrkKJewXqy2ckMfqCBY/3MnNgTG5Qh2puO+Kony/eR3entMisn+k3

SPG9OSOlzIrK3EsKgjscVTLFXYq7FVCa+t4ZfSbm0nEMVjjkkoCSATwVqV4nFXQXsEz+mnNXpyCy

RvGSBQEjmq1pUVpiqvirsVdirsVdirsVdirsVdiqGuNStLeYwyF/UCqxCRSOAHYqu6Kw3KkUxVVt

rmK5iEsRJQll+JWQ1RirAqwBFCMVVMVdirsVSWEfo7zNNETS11lPXi9ru3VUlFT/AL8hCMqj+Rz3

xVOsVdiqyaZIYzI/QdANySegA7k4qlk8F88l36kcrLeW6wg27Rq0VDJWjMyHlSQGo74qqabbXEZt

EkWbjaWxtzNcMjSSMfT+IlGepPpktXFUyxVLb/X7Oxk43ClFaeO0jkZ4UV55gvpxJ6kiEs3MACm5

xVG2twtxD6oVk+JkKPSoKMUIPEsOq+OKquKuxV2KuxV2KuxVJNe8vpqsgW4gS4tle1nVWmeFhNZz

NNGaojVXkRUV36YqjdPeSEfVrpRHO8ksicSWRg7tJRWIWpAO4p+GKo7FXYq7FXmf5gfmp5at4YLL

QpP075oS5gl0uwsWU8nruWuGIiWJo+ccjBjRWO3WiqFj/wCcl/y3t9QudP8AMKal5YvbcqFh2S0Y

+sCzKXia0N2rICn26hT+yTvRVnel+ePJmryyQ6Rr2n6nPCnqSw2V1DcyKnILUpEztuzBRt1IGKpn

DFI8n1icUf8A3VFsfTBFN6bFz3PboPEqojFXYqp3E6wx8iCzE8UQdWY9FH+e3U7YqlcuhPPU3LQX

Ba4jveE8JlVLiEKI2j+NAvpmNSu1a79cVTK0tzBD6bNzYs7swHEcpHLmgqaCreOKq2KuxV2KuxV2

KuxV2KrZYo5YzHIvJD1HyNQfmD0xVjXmzzxpPk21hl1lppkuX9OyEEZklkeoHpH7KcqNVfiHIVFK

j4lWDXX5q+fddE0flXRIbG3WCSb69qLlpfRkqLeZbZAZkZuDcQYZFY9CQPiVS3VfKeo3Wl3Wt+eP

Md3rNlAkdxPpsXK0gt/QUrPNxtXkq8cfI8YgKnl1LCiqH8j+a/y21VJx5Yjito7eWkhMC249Qv8A

V43pQANMHX060Z1PEbo6oqivMvlLSPM1tbNdWUUs0SGSC9uoIZXhdCrKvGSo5mRVJRkZGCsjijUx

Vjtx+Rv5Q6u5fUrG58tos17K2o6XcEWgt440uEN8LwXQtOCGRA6hYiYySULxxBVbN/zjN+bOh6RD

Z+T/AMy7lUjcgWDyXmmWyRvyZ3T6vNdfFzI29MVqTyr1VeZ+ZPL35+flz52hnsZLw+YfMc091LPp

UovIdVuYGaeaVbKKJG4RJcgFJoT8XNl+E0VVQtP+cpvzy0TVZItWvIbya1eSG507ULKGELItUZZF

t0tplZGHTkN+uKvTfyp/5yo1bzJ5z0vSPNGnWcEWqSCztbuzE6CGeTkqAxs1yZPWl9OOvJeHWtK4

q+msVdirsVdirsVdirsVdirsVdiqF1DTLK/SMXMKStAxkt2YAmOQoyclJ6Hi7Lt2JGKsKhFxYiKH

6vGDDwivbK1cSraN6QcrGxEbMgFAq8AaEUUDbFUNc6oLu14WfqhJZ2tZLpYwTDxDBpfTkKtxLAIj

cW3ZXo0VWxV8/wD5l+S9U/LvU7fz15UlW3jLrFqdlFEy26vJTlSMFwttMy0KM3wMV4nccVXp35cf

mVp/nTTmubdUtpodryzMheWN6Lx+HgoKsefFq9B4kqqrI5Fjt4xHbII7cxmF4Iz6Q9MjjRePHjQd

ONKYqhdK1vzNoM18+khLjTRLCllol3L6dotvFaxw0s5IopJLQBgPgKOnwHiiFy+KvQvKHnny/wCb

LWabS5JFuLRhHf2FxG0NxbyGqlXQ7MA6OnqRlo2ZGCs3E4qmuqaTpWrWMlhqtlBqFjLx9W0uokmi

biwZeUcgZTRgCNuuKsKn/Ib8q21u11y00OPTdVs7q2vLaexZ7eNJLSRJFAt1P1cK/p8XpHvUnZvi

xVn+KuxV2KuxV2KuxV2KuxV2KuxV2KpL5is5yiXUDKqRktdr6bO7xhGFE4sOLcuJrxbYEU3qFWJR

XFtIqyWCLNDcBZfrasPTcFY+LiQVMhaNqqwqDxoWGKpJrmoz29syzWjahbLWHUuERUcmhVl4JMUU

wuzcWk5sqHZvhDvGq8B/NryNrPlTzGNc8kx3dnbXfGO6TTmcelcSybRqsVGWOUhaJ9nlsKAquKsn

/Ke4/MDSYJZvOuoMukXS8rYajJJNcJKOCj985ZUVlcfu2avei0bFU2XUdd876mNK8p6cXWYwLe38

sK8IlHqun1iQrKI1jJ5xkHlzU8Kk0xV7f+Xv5fN5Q0IJ64u9cnKyX91TaTioVbcOQHaKMf3ZboxL

UAYrirMYZkmiWRPsmux2IINCCPEHY4qvxV2KuxV2KuxV2KuxV2KuxV2KuxV2KuIBBBFQeoxVgut2

72GoMs3qut5Mfq4VTIiLwJoWjjX01PpkkyE/GaBt1XFWFazK4vZNR0q5jmbTxcR6ijNJK4cwRyej

GEWcqSsSM0aRVrxcV+JJVWI+ZPzO0mz421lB9YjCSCeCQIQ8hmMXFnDSfDwjkcmnxcoyKgtiqc+S

fyV80+ZZ4NY8+zS2tmhiK6WQqz3UYDyj1fTK/VxzmI4057stI/hOKvdtF0PSNE06HTdJtY7OygAE

cMYp0FOTE/EzGnxMxJPUnFUdirGdY+sJdSfVLmGC4e/tjcrcXEsKmzCxeu0ao6jnxDBTTr19lU70

puVmDzMi+pL6bsxclBKwT4iSSONKHFUXirsVdirsVdirsVdirsVdirsVdiqhd3YtxH+7eVpX4Kqc

QahWckl2QUoh74qkV21r5t0xobVytnNAs0N7FKv72Obko9Ga2kJUMEPxqwI6rvuFXgdzpHn/AM6+

ZtQ0HQ4DaWVhI1rd3sxeK2V7KYNGXdEPGTkkZVEUkGrAKrPir2j8v/yg8qeTVW4gjOoaxsW1S5VT

IjenwcW6gfuUbk2wJahozMKYqzjFXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYqhr60kuBFwd

FMTlyJEMisCjIVKhk/n8cVQ2i6LBpUQt7ZIILSKKOC2tbWH0Io0jLmgXk4/3ZiqZYq7FXYq7FXYq

7FXYq7FXYq7FXYq7FXYqwfXvzf8ALGiafpl/eQXbQanO9snopFI0LxzpAxmAl+FQZQ1RXb3Kgqpl

5O/Mfyl5wmv4dAu2uZdMZUvVaKSLgz1oKuqg/ZPTFWTYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7

FXYq7FXYq7FXieurF/hny5y88NpM5l1FLPVjb3rRvP6oWk4uXkFIJRxh2kntQ1FcVQqOLDTJ2078

3bGyS4eV4pTHby1kYSV3kdmPpkcuI2WnGlAMVTSa81qKztxP+bFhFdPBLcG4MVqEeN7hwJAhbjwi

p6VenwmtMVUvLtj+YOsvcWumfmlaausdrA5mt7e2dkk9TgarHvxf0JF58utdhTFWRweSPzTFt6U/

n15h4/eLYwI1eVQa79tunf2GKs08v2ur2mi2dtrF6mo6nFGEur2OP0VlYftemC1DTr7+HTFUwxV2

KuxV2KuxV2KuxV2KuxV2KuxV2KuxV2KvIPMen+cJfLemRReRLK4uCdSh2PSkdF4wSfAgt7pZlC/W

YgBIWX4txRehVQdppeu3GnyzXX5R6ZDOkbtFameBmaR5YkYBhHReaTysT34HxAxVSii164htLi0/

KLTzDd2XrlpZoFcSSyvIIXR40ZQWYO3LxNRiqI0i/wDPvl5ZZdB/KSzsJXHohbS8t4uUayuyg8UU

AVflTxYn5qskvvOn5qwvdC28i/WEiiR7Z/r8S+o7R8mShHw0f4f9vFWT+TdY8yatpUlz5h0Q6DfJ

O8SWZnS45RKFKy802HIkintiqe4q7FXYq7FXYq7FXYq7FXYq7FXYq7FXYq7FXg+v6JLe/l/5fmg0

rWYW0+8vmWyhdYL23V0lmeTibdl9T00Zk4mvNvSDkMWCqTNFYiK6tZ9Q88xXVrbjUZYWkKu6VjRY

FYUB9Vxx4r1O+3IYq6G71a+j8zy6fF5z+ryWtlFZxXDyRrx+urLJPaSj1CzGJkAoteFQTvVVVmn6

sh2/Sbu3Xz/K0c8RjhDI1hcLCy3UbyyqfSlSfn6bHlQjqBscVelTfnZHDp9heN5Q8xP9fUP6EdiX

kiBlniPqjl8J/wBGDU60dffFVK3/ADuup5o4F8jeYhNKFKhreJU+IEj94ZAg6dyPfFW9P/O2fUdU

0/T7fybrsL3d8lpdTXls8MVvE5RfXMiiRGAaTdajYEk9KqvTsVdirsVdirsVdirsVdirsVdirsVd

irsVdirXFeXKg5Upy708MVbxVpVVVCqAqqKKo2AA7DFW8VdirsVdirsVdirsVdirsVdirsVdirsV

dirsVdirw9/Pf/OTJYU8l2MSi3kNOHrF51idojtfRhFklCqUNSqnlyY/Diqbjzd+fSrewS+V7Nrm

2guXtrqJS1vcTKsf1eNVa7SVRy9TkxHxArTiQwxVD6d5v/5yGmkP1ryvZRIrgMPS4/ujblmkVvr7

8mSf4fToOQ/bFfhVRNn5z/PNNRiju/KMNzZySwpI0QW2Mcbl1lcu15chuB4GgX7JbwxVpvNf59DV

Y4R5dtDprRRNNdG3IljkYn1gsQ1BlkEYFR8Y5dNq7Kr77zL+fq2Qmt9A0+K9EVwZLD0WuUWaOCWS

BUulvoOayukaE+kvEuRvxqVWaeQ9T836jobT+a9Oj0zVVuJY/Rh+w8Kn93IAXlIqDTdt6VoK0CrI

sVdirsVdirsVdirsVdirsVdirsVdirsVQs17Il/b2cdvJJ6qvJLPRhFGibbvQqXZiAErWlT2xViU

H5kXx8yano9x5a1BYbK49C21KBGlgnURNIXJZI+BBWlPir1riqRw/n3bS2qXEfk/zFIKukyRWQka

ORI0f02COTzPqDbw3O2Ko+5/OOGKwgnTyzrM11cQtcLYJbgzIgvPqYMq8uSAn460px8cVQ0f5z3c

FnBJqXk/W1mZWNwba1eaNWHAAJ9mR+XqCnwdN8VW+YPzqn0DUby3vvK+pSW8Qjezkt1VnlRo0Z2K

sUPwvKEPHlTuRWmKo7T/AM3TfQevF5T11IWs5rxHltVQE28AmMJBfkHdj6abUY7jbfFUuP59WQsr

O8/wrrpiupZbdqW6H05IGRJEaknUFm2/yTWmKqlr+eInljibyZ5iiklMQRWsv2ZAebE8uI9Mih43

7VxVW1v86DpUtnH/AIP8wXn1y2S5529oGWPnJLHwkPLZv3PL3VgcVWW/52ifUbewj8m+YvUuGRRK

9lwiUvIqfFI7KPhDVbsOmKqcX55BywbyZ5iifirRo9nuyk0YmjELxPXfxxVfY/nhBeanp1hF5S8w

r+kLiK3+syWDxww+rxHOV2oAqljX2FRsRVVMp/zSaKGKUeWdYcST3tuyC3HNBZFB6riuyTepWM91

3xVLZfzskiMSv5I8y1lk9Oq2SuEq3FTIVcgAj4qiopXfpVVTT88mYwA+SfMaGcgUNovw1XlvRyPb

78VRmt/nNZaZdLaL5e1e8umigl+r28KNKGntzc+kU58hIkankPHbuMVR1/8Amd9UXV2/w5q8/wCi

RZH9zb8vrh22P1P3G/x+j0k8DiqT235y6o0rm48la2tu7t9WaODkwjQLyMvIooduVUVC1R33xVf5

b/OTUNYAabyTrljHLeLaQNJCK8HkijWaZXMRjA9bk32gOJoxxV6NNd28M0MMj0luCVhShJYqpZun

YAbk7ffirx/zFrl23mDVbCL80bfQ5obpl/R93bRxGMvT0oo3uPT9RV5L8SVBr74qk1tc+cHiF4fz

l0sWV08kcFxDb2rJLJAqiSh3UFQULUJ+18sVR1rrF9a2kkF7+cGmzX8ciSNdiK1WkVsbkTxkBuJB

dkr4CM+OKoa11jzFbGr/AJzaRd+m6LOrxWy1eFJA6gq7caqrM2x3XtTFUbpV5qzWBaT83bG/msZ5

kurtIbXYXIihghfgaCksT/Nm/wAnFV+l61q82lG5n/NbTGWIXsc91GtuY/VuLVmtmJbgF+rP8YX9

oDfrTFVlhea3fRQaVZfm/p82pq92Ge3t7Rnk528cagqGK1imSSWtNy/+TiqGhvvMIuYXk/OexMM0

iTJH9Ws+TRcUBUEmnxV8Op+gKq2r6tr0SR30H5s2yWF1qCCJo7O3mRIZB6wjaRTRVMaECRtqeJOK

sx8r/mJ5UsNCtbbXfPGl6vqSxySy6gkkMHqxrKyczGrEDg3wGnhiqb6r+ZnkTSW08ahrEMCarAbv

T5yHaCWALzMomVTEFC/ESWG2+Kqtx+Y3kG2uEtrjzFp0c8rMkcbXUQYsoUkAcu3NfvxVRuPzR/Li

2FbjzNpsO3Kj3USmleNaFq9dsVcfzR/LkcgfMmnKUdomBuIweagsy0J7BTiqv/ysXyHwZ/8AEFh6

aSLAz/WI+IkdeSpWtKld/liqGk/M38tYle5k8w6agSRoXkM8YIkUDkvWtaU/zGKq13+ZX5e2chju

vMmmwuH9Mh7qIfHxL0+1/KK4qr2vnzyVdwPPba7YywRyrbvKtxGVEshIRK1pVipp40xVD2v5mfl5

d3Nva2nmTTbi5u5BDbQRXUTvJIQCFVVYkmjA/TirITa2xuRdGJDcqhiWfiPUEbEMUDdeJKg0xV5Z

r1hrNzrGoRH8tLDUbVZ7iaDUZ54KzOxiCymMoWrLwHLfooxVKtV0XVYtCs7Oz/Ka0khMt4XsoLuC

D0gEgeN0ZV2+sunBh5Jv1xVDDRdamnubiT8ndO9eWK4Px3cPpv8AEh5cOHEeopk4/CN/DkcVah0/

zGhi/wCQL6arPJSUC5tTxVwY3bkYxX4HYfL54q9E038u/Jl9okf1/wAq2mnTXYSa+sEVBxmUHYtF

xDcSxK+HXY4qjP8AlWXkEBVTQbOOFZHma3SJVid3jaMtJGBweiuacht2xVXsvy/8kWOoJqNnodlB

fROZI7mOFFkV2ABZWA2NAB8sVUbj8tPy+uECT+XdPkUKiANbxmixABF6dAB0xVVl/L7yW+myacuj

2sNrJQ8YYljZGVDGjIygFGRWPEj7PbFUPH+Vv5cRzSTR+WtNSWZJI5nW2jBdJQRIGoN+YYg1xVF3

PkPyZdQW9vcaLZywWkX1e1iaFSscW/wKKUC79MVUD+W/kRp2uJtDs552mkuPVmiWRg8oAbiWBotF

ACjYYqpv+Vv5cOZGfyzprNMAJXNtFycChHJuNT074q7T/wAsPIOntI1tolsDIwYc09TjRGSic+XE

ESOTTqWJOKq5/LzyIUMZ0CwMbSLMUNvHQyIOKtSnULsPbbFVOX8tPy+ljaOTy7p7q7tI4a3jNXcU

Zjt1IxVbL+V/5cyxJFL5a05446cFa2jIHFeApt2U0xVcv5a+Q0Mfo6HaQCOSOUCKJUBMLM6BgoHJ

Q0hbidq4q3b/AJbfl/b3lve2/l7T4ry1cSW06W8avG60oyMBt9kYqnU2nxzX9veSSSH6sr+lb1X0

ub7eqRTkXC1UfFShO2KvBvzJtUi866je29n5tt7tndXk0pI10+d44ITFI3olXkYcxSu+1CQa4qlF

7FfXUUE4H5gq0gS0uBHQ0YwJEWRDIpTZWYEE0eta91Vfmrxz2ZTz+sksoeS7eRz9ty3JTVhwX1ew

6BtsVRnmxwPMmpadqN151SS5vL2KC50xnS043FxHJElsGf4iqHitP5WoBiqEGutb+VtVvpU8+2tl

MUu5pn9ETwNDcc3cGUkovGSj1+EqvyOKqHoXbae8ln/ysFJrW5kMzzsytJFBIJ5eEfqLyLIWjjoD

QkbNiqI8m3U1l5i0O5jbz20iyBAmrJ69mqSOUkadF3rxmanhxr2GKqv5gxSab5kn0mZ/NTWvr3I0

+50m8uJpnlES6gVEEkKRtGEuZI14zOw9M7bnFUHrGjyaX+j3kvfzAuZLzS4r0GyO0X1smIQSjkeM

8QPJ/A7jwxVHapr9ne6nfXkMfnaYyXRuZoNOljZYWErBY4hG5/ds1o4AHep7Yq6VnsdM0eTUj56n

S7v7+ptA/OKKG4jiiMqo0kgj4SK0fHqV2UUpiq+wuZvMetWZgXzrpkVlZXEN3I4MSyCK2kdaPyHG

UstF+Fq1pt1xVj1xLDaaXcUvvPxjikZJl5xOkcyMsjKZGPMMFnPw1+yKntRVPtE1K3sLu1v/AEvP

moLchprQys01t6c6SlSfTYoq8bz1FJ/kA9sVS5BDarNEr/mJdTWF01lOiTK7JIWSYOx5nqkS0r1D

k964qq6Vp15K2jW9o/ntP0jcwQSz3s8iLbJJLQTSFQ5KqUFRyWqltwcVRHmnVX1PXrvVuPnZVYtH

HLoacbVvqwETMiGWRebS2j/YFPjpTqcVaTSlt7bStTe78/yHVofVS0Lu/wBWNsyxencdfTLBOXxE

7V3NcVTLyxdPeanp1rHa+e4ymr217JcaiRHEBakW/pPzYVtpPrHN1UfEFxV7xNd28M0MMj0luCVh

ShJYqpZunYAbk7ffiryvUrrXdW866lY6P+Y8enPaTi3fQpLJA6PJHzVVeXgXoF5BkqD0r8WKpHYa

zrbhZ2/OnSbhprhTahYLNYyGKlozH6hZvh3A5Dr13xVNodXvrWC0vbz807FrOe4nkSV4rZI5IbOF

EnhV6gfu3Uuzdd6Yqkeoal5hjktGtvzk0pvq1Li4iljst7WS5SP1eRLf3alqHbkdqgGuKtQ6jrrX

7G9/OfTWsJDLGkKR2nOQ8Co2I4jiWViAD1p7lVHzX3nHUtOD2P5n6ctppllbwaprFsltxF073VLi

SNlkA5BYU48wGPJhSnEqp9+X3nzR7DRJZfMvnyy1eS7ma4s5J1jspooPhQRNEW5bHf4hX4t8VZM/

5n/ltxhkk8yaYFk5vA73MQB9MMHKkn9kK1fbFVfTPzF8h6pPBb6br9heT3Mno28UM8bs8nFm4qAd

zxQnFVCL8yvy2EaSxeYtM4TP6aMlxF8ThuJUUO5DHfwxVFRfmB5Im01tTi12xfTkmS2e7E6ems0i

h0jZq0DMrA0PbFUI35rflmsSynzRpnpOvNH+tREFagVB5eJGKouDz15Hmjmkh2zT2jiKfWGE8VFM

ztEnPfbk8bKK+GKqFn+Zf5dXVxbWdn5j02e4upBBa28NzE7vIQCERVYkmjA4q3dfmN+X1k5Fz5g0

+B2laJg08akyIxjYHf8AZaMqfliqIi89+S5YruWPXLF4rFHlvJBPHxijif05Hc1oFR/hY9jtiq1/

PfkiCK1dtbsUhvPVNpIJ4+EnouUl4MDxPF1Kn3xVD/8AK0fy59FZv8S6cInNFc3MYBIYJStf5mA+

nFUTpHn7yTrNxHb6VrllfTygGOOCdHZgVDbAH+Ug/SPHFU6NrbG5F0YkNyqGJZ+I9QRsQxQN14kq

DTFXlvmK+1HR/NEl3Y+QrC69S/RTrMl3bQyO81I1f41LBmZwqr+0xAG4xViMOnXEEt3bR/k/pT2M

knq85Ly0ePksUKUWNlPAUjduI25D+Yk4qnUTrNoMthe+RNF0jV7YMfLmk3M9rcpcfWJB9eIjUxMt

IqOzCp/a9iqk+h6Xqx02yh2f8pdKlvLKzWMTPPbcnZJFQAGYzOvKrfE7k7UJNcVRuj2hll1B738q

tPtI47Ge8t52mhEUt4qpxhXmoUerKWQyL4KdwVOKpnZDU7TQ5Y4/y00y0+uyquoaYtzbFHSCGOVG

eiBCVuJpFAPTj74qxkjW9R1USJ+UdrFDbF4Ip4r2GDkpliZqqoQScjGik91Yr0bdVZZ2+p3d9Z2V

r+UmjRaTB9cilN1d21wwdWkQxK6M/BvVQrIOL7/D8PHFWV2thNpR0a90f8tdJg1FknuboR3VsjWk

0TFYVSRY/iMsRNHGwrTpXFVmpReXtIu9Ptb/AMiaVYaDLZtd3uptc20h2W4WN5HjUAB2PrLDHzQ1

BYf5NVUn06Sa4sRpcf5X2MGjyPHfeg12kJe79JCjenIsbMBFM3E7heBTqBRVW0bQYZIZodV/KvTI

wttd3FoWuba5pcV9aG3ZpApVJpGCx8a8fh3A6KqmqX3myohP5VWbW91HDdPImo2sSzXNuWmhhkHE

GZfUfrQj4qEYqi7Ow0hvPcC6T5S0c2+m3MKSyQ20bXFtJItuyMtyknBSsbyu3wbFFTq4OKoDzL+m

JfNF3Zz/AJd6T5itJjM+m3Biit5eD3rM4ad5bhWab1Fm6R8iTsd6KozVrm40K4vrXTfy102fR5vq

lpLPFcQR84r5BLKrxLG54LcUr0XYufHFVO3n1acS2F3+VumQWdg8o0lBe2jqVlM0jsihRxLMeR49

yabkYqu/RT2+i2um2P5V2FxLOLiW504XUTxQiG9WNK3DRlHcpSTiDX6BirvKtv5ktPMVrMPylttH

iU21v9ahvLdliSeWI3M4jCKOUIiVq05NwHTFXsM17Il/b2cdvJJ6qvJLPRhFGibbvQqXZiAErWlT

2xV4J580nyIPOWsy6p5P1S6vrmdbkXely3Mz3v1MJMyrBIkEYBVPScozca/CehxVB2GiflhNYSW0

P5c+ZUglMt06MJQ3IQNIeJabdmW3VQK/y+JqqowaF+VumKkjeRvMesy6cr25mSFX4ssMEEqSCOVU

dyZWc1qVNQKDiMVTUab+WV9bWsjfl95gjRbLVLGCIpNG8dtYVvijqJag3TzssRO5Jpiqna3f5bXN

ovlU/l/5iitYdPjRIXjkMhgkniuwg/el+Qmfx3pTpTFUHrFh+WRnMk/5eeYJ55o2WSKGaRzHDOXj

qYknbiHEZ4sVqaddsVRGnWn5Z6TP9dPkjzOJgJbsPcJOUjKL9Yblxk9NGb0lRe7VH0KoHTNJ/KeY

XusT+RvMJktYJNRjmnEyJKLi6UpbQ8XAZ0e54japCVqeuKtazp3kFtDvDYflv5haXVC3G5+JWWnK

D1aq0/Hiq80QpxbatBXFWQT2HkWw1GXQbDyX5lC2FzcXMd5bRs0h2k3HoCSKWdzX+4WSMj4QG374

qm+gflx5A89qNR1bQtYtJNMhhsLS21V2gK2/FbiIRekwLJH6rRgsa0rXtirLJ/ya/LueW0lm0zlJ

ZC3EDerKDS0jjih50Yc+KQqPixVfc/lD5Gu7DTbG+s3u7fSJ3uNOE0rlojKwd4wwKkxsyg8TXFUP

b/kl+Xdvf299DYSpcWxJTjdXAVuRBPNQ9GHIcqHv8hRVZ/yoz8tDE0R0xzHJdW99IpuJ/intFkWJ

yQ9dhO9afwxVSu/yE/LO4glh/R8kIlitrd2inlU+laRCGJOpH92oB2rirUH5AfldEyyfot3mVeAm

aeXnT4iaEMKcjIxNPH5Yqyzyt5T0Pytpf6L0WFrey9SSb02keT45W5OQXLUqxrQbYqnGKsHl/O38

r4pRHLrioxcR1aC5C1LtHXkYuPEPGwLV4jx3GKtj86Pyvaxl1E60n1e2BErtBcB0akrGMoYuYk42

sjGOnLiOVKEEqqcv55flZE6I2uAtJKIF4W129XIDLusR+FlNVb7JAJB2NFUzvvzI8ladZTXs9662

0N09nM0VrcylbiNGkkVkiidtljYlqU99xiq+P8zfy7kcInmTTS5JXj9aiB5BQxWhbqFNSP6HFWk/

M78vGslvv8R6elqxZRLJcRx/GsayshDlSHVJFLL1Fd8VXXX5i/l7ZrDPceYtNiW6qkEpuoaSemoc

hTy34rKGPhXFVsv5nfl1E8aS+ZdNRpa+mGuohy4/ap8X7Pfw74qsP5q/lqEDnzRpgQkKCbqIVZq0

UfF1NDtiqNn89+S4IDPNrtikK28d40huI+ItpmCRzE8tkdjRW6HFUuX82vy0Mlwn+JLBVtfTE0zz

KsQMvLiolaiMfgNQDt364qjD+YnkMacupnzBp/6OacWq3f1mL0jOYxL6QflQt6bBqeGKqY/Mv8vC

/AeZNN50BC/Woq7qX6cv5VP3HFUNN+bn5ZQmAHzLYOLivB4pllQBWKlpHj5LGoYceTkCtB1IxVMI

vP3kiXT21KLXrB9PSQRNeLcxGESGH6wE9Tlxr6Px0r0xVQk/Mv8AL2N0R/MenB5RWEfWYvjFOXwf

F8W38uKtQ/md+XUzhIvM2luzEKALuE/EWVKfa68nUfSMVTfRvMGh63bNc6Pf2+oW6kBpraRZVBZQ

4FVJh3WBxVh5q7FWN/8AKtvIPpRxfoCx9OIKsa+ilAE5cR0/Z5tT54qsg/K/8u7evoeXbCPk3qNx

gQVeoYsdupKjfFVx/LT8vyysfL1gxQhl5QIRyGwNCN8VY9+aHl64fS7XT9B8q2mrRXcsrampUQlI

TGqSNFIjxMk7hV4vRvsdCaYqw4WHmZI3Mf5LaavpSFlRrmzYuVDRhgeNFZhwq29RyB2ocVTTXbPz

BbmTS9P/ACk0/UdDtruS7tAbm1j/ANKUsiXCxFCA0gUNzqDRqHocVSu80zzLPYw2x/JewW0sriS7

jtI76zRDyiPFeCRgOWMrrIh+E7demKrr7Sb3jd2ekflBYXNlbmgeK4hsi9xE0QniQmNW9NnZhyHw

ugPaoxVMk07WGtI7yb8o9O+uSNKkkQuLRinpRJ6ElDHQiQnjQfEoX5DFUNeWuqX1mkdn+VFrcWdt

cC2Nt9ZgtVkS2b0XSVGjAmhR3fgrAq/2um5VVNAtJLi6jOqflJY2OkmQrPdp6FxKh5cJf3BiWRqS

BfiAoQGcbEYqhbnSNZuNI/R8P5R2b6PeMr3MEV5DbsELrMskSPGjI55fElEKsDXriqHFj5peIjU/

yV0y8ijurhrSGGSxQxhApjduZcP6rb8/hpQjjsCyqO0PR7/UWa8uPyh0q2YpJNaSvLAvKYVpyV4V

dOUgU8uP2TyFaUxVD39x5itdFh0ub8m7P9Cm6gmFos9rLCt3ODCZfQjRtw3w86dGq3HFV97oGrX9

g9vdflDZxLb3EMlt9XvbZCQjvIXDIquFFOXH9rlxpWtVUf5e8oQ6rqlvbeavyqsbK0gVlttQWe2v

W5KqR8rgNwZuaNuSXPw9z0VeqaNoOiaJZ/UtGsLfTrTkW+r2sSQx8iAK8UAHbFUdirsVeQXH56+Z

LfSUuZfIWoDUJbZLqK0V5niYSXa2wj9dbY8ZPTZpiroKKu+5GKoqb85PNMXKVvI92bYRXMgAe5+s

GSBUKQCE2YHqO8qofj4j4qM3HFWQ3f5gakrM9l5fubi1/RyajE0gnimcyoXEYjEEijhsslX5g9Eb

aqrGIfzt80vPfxN5EvVFk8SxS87gpOJITKxjIs6jf4Y+QHL9oodsVW6h+dfnCw0A6rdeRZopTZw3

cFm11KXlkuCzJbRlbNuUohiklcU+FQA1GPEKqc/58+YYTC/+A9QuLaa39dZLVppW5tEHji4/VlUn

1GETsrFVatCwoSqp3f5+eZYtSube38h4s1pFKqW940lynqxNcPD6vD6mxTiiB2Umu+1euKq/lv8A

PTzHq2qaVY3XkPUbFNSljSW7rO0NurrKW9RpLWCro0ajj9k8vtbbqvXsVdirsVdirsVdirsVdirs

VdirsVdiqB12xu7/AEW+srO5ayu7mCSO2vELBoZWUhJBwKN8LUPXFWJ/mbC8lvpKyeaE8tzLK7+r

608AmKqCVpFNDyVepV6jFXnM2r+Y57meCP8AOjS7eXmfSRI7aRgqngQQ3Hpx6gmpJ8BVVHW2raqL

64+tfnPpzLEoi9KOGzURzCEIC/JnDVdGcjufDpiqM1zXrh72eztfzd0/TLu0ihtriB4rOSRbm3Ho

3DMjlfilmRuSj7P7NMVTKGXzfr2gW+n+X/O1rea5pqO02o28a+nfA8U5P8LxoUkDgrHy41WvXFVt

55A/O2W8maD8xRDAzOYpPqEBYBg3EGLjw2Mn837I61oFUTD5I/OGeAvdee/q07rJ+7hs4HEbMkip

RmUcqMyN9ntiq6HyL+byXjPJ5/8AUtf3jCL6hEGLSDYcq/Cqn7NMVTDzH5R/Mq/uYpNJ86HTYltB

BMgsoX5z8OJnofs/F8dAfbpirofJ/wCY407Tbebzq5uLa6mlv51s4QbiCSVGjhqa8fTjV1BHXlv9

ndVM4PL/AJzSzgim8ymW5js7qCWf6rEoe5mYmCcr/wAUggU709zirEtG/L/85YIrE3fn88YrWOOe

1+pxy0lCKG/fP8clCrDm25ryO+KooeTPzightFj88pczerGLyaWxhAEKxIrNGi7cmkQsQexp74qj

77yf+Ys9pYRwebjBewaeLW7vhbp+8uQG5TiD+7rLyWv8nh5ftHFUlufy/wDzrMkh2b8xB6SsTJ6l

jCCF9Z2AHEfH+7cDcj7IHviqcSeTPzK/Ruo28XniQXdzGiWNw1nbn6u63bzM9ABz5QMsW/zxVu08

n/mbFPrT3Pnb6xFe2U1vpcYsoo/ql04pHc1BPLgd+HTt2xVJP8Bfnh6V5bL+YSorwwfVrw2MDP6t

W9f4CPhGy8dz9rtTdVkll5W/MKG102O683fWp7W9iuNQm+pxR/WbVAvO34qfg5cT8Q8cVTrzpc31

r5W1GewvYtOvI4qwX1xJFFFE1QA7vOksYH+su/TbqFWIfmzp+q3mk6LcRXejWU8byK7ayYXtJZpY

T6NurSxqzerKgH7so1N9+mKsIuPy81qy5zR6T5It2up1hsnug/HnJReKuxZmkqw4oOp+dcVVU/L/

APMCxf0LHQvI1vFcRq1xGsLoXuIzxX4KU+h5t/5sVXX3kTWtSj1Ce30/yVfXtxc+jfXiK8M3q8Xl

uw8sbOyziZ1bjUfD164qjNN0b839AkiGi2XlSC8vB6F0tsk0UcUixO5PESUVWmVV+FORLDkKAEKp

3Z6h+e7W9+1xJ5dmm+poNMS1eXe6Z4qvLzNPT4esdjvtiqpZXv56Gzk+ty+XVvTPbtBGHlKi2KTN

cK9D9sN6YUrtQE4qhBqn/OQEmns3Py1bXcKyRy+sZ+LSBY/TkXjIaRs3Old6dsVRD3356rYGP6x5

bXVVlug0btNwEPpxfVKgEHn6hcv2pSmKt30/536lcAWdxounWkV3cBkZpPWeOKYC2ViDKODopd6U

Yr/L0xV1y/55zapYJb6noEen+rE94I+f1ho14epEOYlXduQPEV3FCuKr9Sufz3juuNlceWxC124i

+smcMbcKTxIUj4lNOmKoL9N/nnFbRXd7ceWrGGGVRqh2p5IxHGskiyFyHYLyVQU+LpWu+Kppa3v5

vjULCW7vPL/6LkmgN2sZlDm2JUytE5ajOYzttSvTamKpVHrn57XalbSfywl5Fb28t5p0jy+vbvLI

SwmCSOEJT4V7V/axVl/kjUvOLWd0fOM+lGdXT6rLpkjenwMahg4kP+/QxXf7NMVZOt5aNy4zxtxq

WoymgHWu/bFW1urZ3CJKjORUKGBJFK1p8jXFVTFUJq+lWWr6XdaZfKZLK8jaG5jVivKNxRlqtDRh

scVYL+cuqeTNH8u6e3mmzv8AULA3DfV4LCZUk9W3t5brk4ee350jt2pud6DvirzbTbn/AJxU062F

1aG4hg0+RdQLhdQorgxxK1Kb8eY+ED79sVUm1H/nGmcSavqlxezLBIZRNNb3UVGlmcSOGiROS/6W

qEVoKAgV5Eqrb7zP/wA4uR6FdaZHd3lvALu5uDIkN87rdSKiTMhkRgfhiUeAxV2qn/nE+yuYJLz6

3FJdFr+3ZDqY3d0csGQ1U1jUjeopiqZ+WL//AJxh/RT6hpXqvb6VJbFpJI70yJJ6N3LCRzG/7tZy

abbb78cVSiHUf+cTLeVIFW6kkugIkR01GZwIE9RQAwd9vVoKVr9ntTFVSHRP+cYY/L0WpzRahdWi

G1glvSuoDnKbRZImcIFQF4peVBQVqKYqt1Tzb/zjFdecL+41aS/e+l9S9ubycXEcKXFs3P6uqrwf

1KKnFeHE8VFeVQVUZ5itv+cZrPzDNJqDXkN5Hf3EV/Ekd+8Us61hkjcqpVR6l0rclI3pvQ0KqzT9

S/5xfsLrTb/TZ7yzvbtozplzBHfF1kd3EbKvB1DK3KnJfc1xVX17zR/zjfqV7c6RcXN5FqLX91eS

8Irsstxf+nNcyLyVk4yJbjp0FaAVxVBWt7/zii95LBB9Zaa7tvrbbahQwPyuGAP+tKxI6gimKq97

e/8AONWrG+1+8vri6t4Lq2tJYDFcI8UsVtEltwARJeKJYsSe5Y8q/DRVUTzh/wA4u2SappwluY4t

RgR79DHqBBit3HGhIqOJXtvirf1j/nGXTFYzG4lF+iXVvCLa8kYQyRmbiPTjNQGhZuT7r0rxGyrM

vJX5f/kjrljeS+W7VbmO3N/pN23qTiVPXBguUbmQ/wASj4WPbpiqf6F+TP5e6Hrljrem6e8Oo6dF

6FpIZ5nVY+Hp04M5U7E9RirN8VS7zDHrsui3cegywwau6Us5rkFokYkVZgA3Ra02Ir12xVjn5i2H

na+s9MXy9c2dpIsxOordiJ43jK/3aerFLud91oaeOKsXitfzhttO+q6X/hZFhiRLVKOqRRwqpVQq

16LGtOw69hiqAuU/Nu2uVkB8saNYvPFea3epw9PlDHFG6O8oPJn4N+ypUKAG/axVkPo/mS/le7IX

y3c65I9qbAIjC3aOSFDc+oSW5FpOZSnUYqkt1dfnfBYz3MyeVpWtYxIwTlU0ZwysXIVQaxcmJAFG

9sVT3zDN+Ydzo+lXPktdBX1oA1+b1g8UpJrDJCYCycKK7L8R+17HFUh/RX573F7Dd2x8qCWGM+qI

YmPNyGCLKxV34qGU/Ay/PemKst0+D8yZdI0kT22lxzvqH+5m3kjKgadHII0MSqXX1mhQNuaCvHti

qSatB+dQudYvNP0/Q7ixiW6OlWdzCy3MhSVhErFXZD6iDryFQex2xVU13y/+ZFvLaTeVdJ0GLUZ7

SR9WvbmMhGvZpPWkC8aycHZTy/ymB7Giqpq2k/m0un6Fc2J0pdUgjaPV7aOHlbNNJIqRSRhuD8Ik

JY/GKCpoxoMVQUVh/wA5AMWaa18rJIqwlPTWdgZAvGbkzAEBuooNulSN8VZBNp35iL5lsjbWuif4

cBgS+DRuLoRmMm4ERHw/3xBQHtWuKpPcWH56DU3S1t/LJ0trlG5TRz+oYOR5Bgm1QD1xVV8tWX5x

xXF/N5ntNAngSwlaxXT4pPVa9BVolPqFR6Z+Kvxde/fFUvk0n891M11Y2PlWO4vEhEwliuAaR24R

VkKs3L02Z1oOxoMVTi6H50Q+XIVsLXRh5ik1CVrmT41tvqR5emz78zNVlLFRTY+OKqkVn+c9x5ct

hd3elW/mCHUklm+riQW0tgsP903JXcMZzVuNKqNuuKqOnr+ff1+E30nl8WBmX1wiXJmEHrRcgvxK

vP0RJ7cjirM/Mmq3Wk6Fe6la2bahc20ZeGyQlWlatAgZVkIrXspxVgH53Q6HeaNpM+r+XpdctY3m

laNJ7m2MCGHjKx9CKXlVHIo5Ue+KvOz5d/KtlM7+UfMRtLgxWdvpgjo1wby2urpnhpIsj0Echch+

6j7IGKoyy0v8rb25uY5vy+8w2cd7K019cTLIkS8VmlLMyzUCr6e/HpyHviqIttW/LqWK5eTyFrxt

7yGO6vJXid0VrKNrVVLGT4HWO4cfDT33xVAWenflfqU093F+XHmLlcQpbTugkUBZZFRwoMyioYEy

EdDyrviqI1rT/wAup5nt9Q8heZL23t3h0u1jEMhjjji5xeqrrJyZGWclmcnanTFU78nan5D8oT67

d+XPKusQm1k+pvKSWhuuE8cEXoGaXizSeoHUdWB71GKsgP54xJaQzS+UdfSaeKaWK0FshmYw8yVV

DIGavDqBQd6bVVa1T88BYeYrzRl8pa3e/VnjRbm1tuaESRJKC9SvD7dBvviqKH5wu1zLCvk/X2EK

K7uLVaHm5VVWr1ZttwOnfFW9C/OS11p7D6t5a1uOC/nt4Y7mW1CxCO6haZJ+YcqYlC0Zh0qD0xVL

7L88Z9QntZLDyfrb6XLEJpbtrY1Kyxq8JhClkdTz+JuW3atcVR+nfnD9c1uLSG8q61DO7BJ5DAjp

AzSrF++KOeHUtv8Asio2IOKqEv51vFFA58meYZDPHJII47QMyiNHcBqstOXCn+1irVt+d8F0trLb

eVNdltryBbmGdLZWXg3IipVytaKOhP2l8cVTPSvzTS+1y20uXy3rVil0VWO8uLUiNXYOQJAhdkH7

vqRQVFdsVZzirsVdir//2Q==

xmp. did:FE21CE1205E0E711B122BDFF8FDFF05Euuid:66eaa8a9-5a8f-4132-919c-f22df063d4acuuid:2337929a-23f4-42d4-b0e7-90402b07f4c5proof:pdf1

did:FE21CE1205E0E711B122BDFF8FDFF05Euuid:66eaa8a9-5a8f-4132-919c-f22df063d4acuuid:2337929a-23f4-42d4-b0e7-90402b07f4c5proof:pdf1

uuid:a9f376e6-b13f-479d-b494-611b2ac75ce0xmp.did:ACF63F4E4720E711A411D39AF53A9B95uuid:2337929a-23f4-42d4-b0e7-90402b07f4c51proof:pdf

application/pdf

Adobe PDF library 10.01FalseD:20140206104533*PDF/X-3:2002PDF/X-3:20021FalseFalse210.015777297.010639Millimeters

07Falsetimes.ttf

07Falsetimes.ttfPDF/X-3:2002

endstream

endobj

1 0 obj

>

endobj

6 0 obj

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/Properties>/XObject>>>/Rotate 0/TrimBox[0. 0 0.0 595.32 841.92]/Type/Page>>

endobj

77 0 obj

>/Font>/ProcSet[/PDF/Text]/Properties>>>/Rotate 0/TrimBox[0.0 0.0 595.32 841.92]/Type/Page>>

endobj

78 0 obj

>stream

0 0.0 595.32 841.92]/Type/Page>>

endobj

77 0 obj

>/Font>/ProcSet[/PDF/Text]/Properties>>>/Rotate 0/TrimBox[0.0 0.0 595.32 841.92]/Type/Page>>

endobj

78 0 obj

>stream

HW[[~ׯ8¢yZCZ6)іr> 8w|aʛovo/g\]e}nFYb۴&D9}eCV8g`mV= :dHӦpcA6Z哆ȂOۊݕXJb!E-䟱!d:Dc~;X.ytG.[_gt*7{?8ިPA(kY:ϧ_Xi#LPI˚ 05vL

>: \vuOCj)3Z`7n4?yP~㎈O7W:Jf’_`VrçM,ٍeQOU!V2z

Резак кислородно-пропановый — как правильно резать. Как пользоваться газовым резаком – основы безопасной и качественной работы

Содержание

- Основы работы с газовым резаком

- Подготовка места и условий безопасной и удобной работы

- Подготовка и настройка газового оборудования для резки

- Поджигание резака и нагревание металла

- Резка стали газовым резаком

- Преимущества и недостатки

- Особенности использования

- Особенности резки

- Сколько расходуется газа

- Нюансы

- Негативная деформация

- Опасность обратного удара

- Правила использования

- Принципиальная конструкция газового резака

- Инжекторный или двухтрубный резак

- Безинжекторный или трехтрубный газовый резак

- Стандарты и габариты

- Вставные газовые резаки:

- Портативные модели: малому кораблю – малое плавание

- Оборудование

- Требования безопасности

- Как выбрать резак получше?

- Советы бывалых: как пользоваться

Основы работы с газовым резаком

Процесс резки газовым резаком происходит за счет сжигания металла в струе кислорода, подаваемого под давлением. Предварительно сплав должен быть разогрет до нужной рабочей температуры с помощью горящей смеси ацетилена с кислородом. Единственные металлы, которые можно резать этим способом – различные марки углеродистой и нелегированной стали. Нержавейку, цветные металлы и сплавы разрезать кислородно-ацетиленовым резаком нельзя.

Предварительно сплав должен быть разогрет до нужной рабочей температуры с помощью горящей смеси ацетилена с кислородом. Единственные металлы, которые можно резать этим способом – различные марки углеродистой и нелегированной стали. Нержавейку, цветные металлы и сплавы разрезать кислородно-ацетиленовым резаком нельзя.

Для выполнения данного вида работ помимо соответствующего комплекта газового оборудования потребуется следующее:

- Огнетушитель.

- Защитная экипировка: специальные очки; перчатки из толстой кожи; крепкая рабочая обувь с кожаной подошвой.

- Соответствующая одежда – рекомендуется надевать огнестойкую, однако если ее нет, то подойдет хорошо облегающая хлопчатобумажная. Нельзя надевать вещи из синтетических и легковоспламеняющихся тканей, свободного кроя, с рваными или поношенными краями.

- Инструменты для измерений и разметки: линейка, угольник и карандаш, изготовленный из мыльного камня.

- Зажигалка для газового резака – предназначена для правильного зажигания пламени резака.

Обычными спичками, зажигалками пользоваться очень опасно.

Обычными спичками, зажигалками пользоваться очень опасно.

Подготовка места и условий безопасной и удобной работы

Для обеспечения безопасного проведения работ с использованием газового резака требуется следовать следующим правилам и рекомендациям:

- Для выполнения работы выбирают только место в идеально проветриваемом помещении либо на открытом воздухе.

- Резать можно вдали от легковоспламеняющихся веществ и материалов.

- Пол в помещении должен быть бетонным или земляным.

- Поверхность земли или бетона должна быть очищена от любых посторонних предметов и материалов в радиусе не менее 5 м, так как искры от разрезаемого металла разлетаются на несколько метров и могут поджечь сухие ветошь, стружку, бумагу, высохшие растения или листья.

- Разрезаемый металл кладут на подходящую опору, чтобы пользоваться резаком на удобной рабочей высоте.

Для этих целей лучше всего использовать стальной стол.

Для этих целей лучше всего использовать стальной стол. - Нельзя допускать касаний пламенем бетона (особенно если он свежий) – это вызовет его расширение и последующее интенсивное растрескивание с вылетанием из него мелких осколков бетона.

- Категорически запрещено в качестве рабочих использовать легковоспламеняющиеся поверхности, или на которых разлиты огне-, взрывоопасные материалы.

- Место разреза металла размечают как показано на видео.

Подготовка и настройка газового оборудования для резки

Чтобы работать с газовым резаком было безопасно, важно не только грамотно подобрать соответствующий комплект оборудования, но и правильно его подключить и настроить. Сначала к баллонам с кислородом и ацетиленом подсоединяют соответствующие трубки. Кислородные шланги и емкости обычно зеленого цвета, ацетиленовые – красные.

На обоих концах шлангов следует установить предохранительные затворы (приспособление, задерживающее обратные удары пламени).

Следующий шаг – проверка исправной работы подачи ацетилена. Сначала закрывают клапан регулирования подачи – Т-образную ручку вращают несколько раз назад. На баллоне, в верхней его части, открывают вентиль – поворачивают на 1 поворот кисти. Делают это в целях безопасности. Нельзя допускать, чтобы давление ацетилена в баллоне превышало 1 атм – в случае высокого давления этот газ становится нестабильным и даже может самопроизвольно взорваться или воспламениться. Чтобы проверить, что давление ацетилена отрегулировано правильно, выполняют следующие действия:

- Главный клапан емкости отпирают, затем открывают регулирующий клапан, поворачивая ручку в направлении часовой стрелки. Делать это нужно очень медленно, следя за показаниями манометра, установленного на выходе низкого давления. Регулирующий клапан открывают, пока давление не станет 0,34–0,54 атм.

- Затем продувают воздух из шланга – открывают ацетиленовый клапан резака до появления звука выходящего газа. После этого смотрят на показания манометра низкого давления.

При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора).

При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора). - Клапан на резаке закрывают.

Проверяют и настраивают подачу кислорода – отключают регулятор его подачи (скручивают вниз), а после этого настраивают давление. Для снижения подачи кислорода закручивают ручку манометра на несколько оборотов назад. Затем выполняют последовательность следующих шагов:

- На баллоне для кислорода полностью отпирают главный клапан. Он двухседельный и в случае его частичного открытия из-за высокого давления в баллоне (150 атм) кислород выходит вокруг кольца уплотнения соединения штока клапана.

- Медленно открывают регулятор подачи, следя за показаниями манометра, установленного на выходе низкого давления, до настройки давления кислорода в пределах 1,7–2,7 атм.

- Продувают из шланга атмосферу – на резаке открывают кислородный вентиль. У резака 2 вентиля для кислорода: один ближе к шлангу, контролирует подачу в камеру, где кислород смешивается с ацетиленом для подогрева стали (горения смеси), а также для подачи в кислородную дюзу для резки; другой расположен дальше и подает кислород в отдельную дюзу резки (пока не открыт этот вентиль или не отпущен специальный рычажок резки кислород не должен выходить из мундштука резака).

Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м).

Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м). - Передний вентиль закрывают.

Поджигание резака и нагревание металла

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Резка стали газовым резаком

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм. - Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т.![]() к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

Кроме классических моделей с разной мощностью существует отдельная категория – так называемые вставные газовые резаки с особой маркировкой РВ.

По ГОСТу они называются очень странно: наконечники к газовой горелке для резки металла. В общем-то они отличаются от традиционных резаков: смешивание горючей смеси и кислорода проводится в самом наконечнике.

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Оборудование

Основным оборудованием для газовой резки является резак. В комплект к нему входят: насадка для сварки и плавки.

Благодаря резаку можно контролировать дозировку газовой смеси и кислорода. Также с помощью этого оборудования осуществляется воспламенение горючей смеси, подача пламени к месту обработки.

Резак состоит из двух блоков: режущего и подогревающего. Первый представлен трубкой выхода струи кислорода, вентилем и мундштуком внутреннего типа.

Подогревающий блок включает вентили, которые предназначены для регулировки давления газовой смеси и кислорода. Также есть трубка подачи, мундштук наружного вида, камера смешивания и инжекторная ячейка.

Резаки бывают ручными и машинными. Последние являются стационарными, поэтому для ремонтных работ предпочтительнее использовать ручные.

Дополнительно используется следующее газорезательное оборудование:

- редуктор – предназначен для снижения давления;

- прибор для изменения давления;

- стальной баллон с газом и кислородом;

- соединительные шланги.

Перед использованием оборудования важно проверить его исправность во избежание взрыва баллона или редуктора. Резак предварительно продувается кислородом.

Требования безопасности

Газовое оборудование, которое используется в процессе резки металлов, а именно кислородно-ацетиленовый резак, относится к категории взрыво- и огнеопасных. Поэтому перед тем, как пользоваться газовым резаком, следует выполнить все обязательные рекомендации по соблюдению техники безопасности.

Для этого рабочее место следует снабдить:

- огнетушителем. Использование газового резака сопровождается открытым пламенем и высокими температурами, поэтому средства пожаротушения должны присутствовать на посту;

- защитной спецодеждой, состоящей из:

- х/б костюма, по возможности, пропитанного огнезащитным составом;

- перчаток или краг из брезента или достаточно толстой кожи;

- ботинок с кожаной подошвой;

- защитных очков с встроенными светофильтрами.

При работе с резаком ни в коем случае не следует надевать предметы одежды из синтетики или других с легкостью воспламеняющихся тканей, а также неприлегающие плотно к телу или имеющие сильно изношенные края. Все это может привести к возгоранию и, соответственно, опасности для здоровья и жизни.

Резать газом можно только различные марки и виды нелегированной углеродистой стали. Нержавеющая сталь, цветные металлы и разнообразные сплавы разрезать пропановым резаком не получится.

Как выбрать резак получше?

Принцип действия газового резака.

Предлагаем блок полезной информации, которая поможет вам лучше ориентироваться в спецификациях и технических характеристиках резаков заранее:

- Ниппели бывают латунными алюминиевыми. Латунные варианты долговечнее.

- Если есть возможность, выбирайте модели с алюминиевыми, а не пластиковыми ручками, Какой бы не был пластик теплоустойчивым, он «поплывет» в любом случае быстрее, чем алюминий.

- Рукоятка должна быть достаточно массивной: диаметр не меньше 40 мм.

- Вентили должны хорошо работать. Это значит – проворачиваться без особых усилий.

- Аппараты с рычажным управлением более удобны и экономны в использовании, они экономят газ.

- Вентильные шпиндели должны быть обязательно из нержавеющей стали, а не из латуни, которые слишком недолговечные. Бывают «комбинированные» варианты, они по своей долговечности занимают серединную позицию.

- Лучшим материалом для корпуса резака являются металлы: латунь, медь, нержавеющая сталь.

- Мы помним, что ацетиленовые резаки стоят дороже. Следим за материалом, из которого выполнены детали имеющие прямой контакт с горючим газом перед смешением в камере. Внимание! Они не должны быть сделаны из меди или ее сплавов, где содержание меди не меньше 65%.

- Если конструкция устройства разборная, это лучше: его легче чистить и ремонтировать.

- Только медь! Только медный наружный мундштук!

- Правильный внутренний мундштук на газовый резак ацетиленового типа тоже должен быть из меди.

А вот в кислородном резаке по металлу – из латуни. Вот такие нюансики.

А вот в кислородном резаке по металлу – из латуни. Вот такие нюансики. - Обязательно проверяйте у продавца состояние дел с запасными частями и расходным материалом.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

- Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

- Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

- На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п. Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

- Перед работой нужно запастись:

- линейкой, специальным карандашом, угольником и рулеткой;

- специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

- Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам. Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

- Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

- Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

- Пол в мастерской должен быть или бетонным, или земляным.

- Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне.

Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

- Сначала баллон с кислородом: выставляем рабочее давление.

- Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

- Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

- Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

- К месту горения начинает поступать струя поджигающего кислорода.

Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени. - Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

- После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла. Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

- Охлаждение деталей проводится или с помощью воды, или естественным образом.

- После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

- Сначала закручиваем вентиль кислорода.

- Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

- Закручиваем вентили на баллонах.

- Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Источники

- https://tutmet.ru/polzovatsja-rezat-rabotat-gazovym-rezakom-nastrojka.html

- https://stanok.guru/oborudovanie/raznoe/rezka-metalla-kislorodno-propanovym-rezakom.html

- https://printeka.ru/metally/kak-pravilno-rezat-gazovym-rezakom-metall.html

- https://tutsvarka.ru/oborudovanie/gazovyj-rezak

- https://msmetall.ru/instrument/kak-rezat-relsy-rezakom.html

- https://WikiMetall.ru/oborudovanie/kak-polzovatsya-rezakom.html

Ацетиленовый резак: устройство, принцип работы, особенности

Технологии современного мира шагнули далеко вперед. Теперь любой человек может справиться с процедурой резки газом, ведь это намного проще, чем газосварочные работы, поэтому для допуска не требуется почти никаких навыков. Основное, что нужно понять – технологию резки газом. Все чаще и чаще используются резаки с использованием пропана, а для работы с ними, требуется сочетать пропан и кислород. Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Подобная смесь обеспечивает нужную температуру, благодаря которой, осуществляется газовая резка металла.

Плюсы и минусы газовой резки

У этого способа резки много преимуществ:

- Газовая резка позволяет разрезать материал большой толщины. А также при помощи ее, можно сделать аккуратный разрез по трафарету. Достигнуть аккуратности выполнения работ при пользовании болгаркой просто невозможно, а уж если возникла необходимость прорезать отверстие на некоторую глубину, то с этим справится только резка газом.

- Для газовой резки требуется резак, который обладает малым весом и габаритами. Это позволяет достигнуть комфорта вовремя работы, а если сравнивать резак с бензиновыми аналогами, то разница колоссальна. Бензиновые резаки сильно шумят, ими сложно делать аккуратные разрезы из-за большого веса, сильные вибрации заставляют оператора прилагать усилия при резке. Давление кислорода позволяет не тратить сил.

- Газовая резка позволяет ускорить процесс резки почти в 2 раза, если сравнивать результатами, показываемыми бензиновыми аналогами.

- Аккуратность реза хуже чем у ацетиленового резака, но при этом гораздо лучше, чем у бензинового и болгарки.

- Пропан очень дешевый газ. Его использование выгодно в тех случаях, когда требуется выполнить большой объем работ.

Цена пропана позволяет выполнять работы больших объёмов

Увы, но минусы тоже имеют место, однако, их намного меньше, а если быть точнее, то один – ограниченный спектр металлов, которые можно разрезать.

Например, газовая резка металла пропаном и кислородом не в силах разрезать сталь с высоким содержанием углерода. Поэтому применение этого вида резки оправдано лишь для низко- и среднеуглеродистый стали.

Такое ограничение возникает из-за того, что температура плавления высокоуглеродистых сталей равняется температуры горения газового резака, поэтому при резке материал плавится и не дает кислороду попасть внутрь.

Отсюда вытекает правило: для успешной резки, температура горения разрезаемого металла должна быть меньше, чем его температура плавления.

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В можно приобрести качественные резаки , которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Как осуществляется резка?

Резка производится с одновременным подогревом. Именно для этой цели, наконечник резака имеет 3 сопла. Боковые служат для подачи подогревающей смеси, а по центру размещается самое тонкое сопло, через которое подается кислород под очень высоким давлением.

Газовый резак

Если говорить о давлении, то оно может достигать 12 атмосфер, такой мощности достаточно для того, чтобы человек, подставивший руку под поток воздуха, повредил себе кожу. При поджигании этой струи, осуществляется резка металлических конструкций.

При поджигании этой струи, осуществляется резка металлических конструкций.

При таком способе резке образуется флюс, который разбрасывается пламенем в стороны, а если выполняется сквозная резка, то его прожигают через всю толщу материала. Благодаря этому, резка металла намного лучше электрической. Ведь шов, получающийся в итоге, очень аккуратный.

Если вернуться к металлам, температура плавления которых ниже 600 градусов Цельсия, то разрезать их не получится из-за удаления верхнего слоя металла, которое будет повторяться до самого конца резки. Для того чтобы все-таки осуществить резку требуется применять мобильные нагреватели. Это небольшие баллончики сжатого газа, на которые надето сопло.

Ацетиленовые резаки для сварки. Преимущества

- Благодаря тому, что при резке металла в данном виде резака используется два вида газа, а именно ацетилен, как горючий элемент, и кислород, делающий пламя выше температурой, его можно применять для раскроя очень толстых слоев металла, до двадцати сантиметров.

- Имеющиеся вентили позволяют регулировать температуру пламени и его интенсивность.

- Отлично подходит для создания тонких и ровных линий отреза, его стоит купить для автосервиса или промышленного предприятия.

- Очень хорошо режет низкоуглеродистые стали.

Процесс резки

Перед началом резки нужно убрать ржавчину с металла.

Необходимо зачистить металл

При резке заготовка должна располагаться так, чтобы выходящая струя легко проходила сквозь нее.

В самом начале процедуры, поверхность материала разогревается до температуры горения металла. Используется кислород и горючий газ. После достижения нужной температуры, подается кислород, который будет воспламеняться, вследствие контакта с горячей поверхностью и именно он будет резать.

В этом моменте важно достигнуть непрерывности подачи кислорода, в ином случае, пламя погаснет и поверхность быстро остынет, а затем ее придется нагревать заново.

В процедуре резки прослеживается четкая корреляция – чем чище применяемый кислород, тем выше качество резки. А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

А также иногда возникает ситуация, при которой струя кислорода резко врезается в металл и мощность резки падает, начинается искривление потока. Для того чтобы избежать такой ситуации, нужно немного наклонить струю.

Важно понимать, что струя имеет конусовидную форму, расширяется ближе к нижней части. Из-за этого ширина реза увеличивается при приближении к завершению резки и образовываются окалины.

Исправить ситуацию можно при помощи увеличения мощности резака, но не стоит слишком увлекаться, если перестараться, то окалины возникнуть на верхней части металла.

Мощность резака

На качество резки сильно влияет давление кислорода. Высокое давление неизбежно приводит к плохому резу, да и расход кислорода становится просто огромным. Малое давление не даст прорезать металл и удалить окислости будет тяжело. Поэтому нужно соблюдать средние показатели, которые индивидуальны для каждого металла, и регулировать подачу кислорода из кислородного баллона.

Пошаговая инструкция для работы с газовым инжекторным резаком

Температура пламени пропановой горелки и ацетиленовой

И это правило должно неукоснительно соблюдаться. Ведь залитый в бензиновую «паялку» керосин сделает из нее инструмент наподобие огнемета. Попадая в горелку, он не успеет полностью испариться, следовательно, гореть будут не пары, а сам керосин.

Ведь залитый в бензиновую «паялку» керосин сделает из нее инструмент наподобие огнемета. Попадая в горелку, он не успеет полностью испариться, следовательно, гореть будут не пары, а сам керосин.

Нормально работать такой инструмент не будет.

Еще опаснее в керосиновую паяльную лампу заливать бензин.

Бензин значительно быстрее керосина испаряется, и давление его паров в горелке будет в 6 раз больше расчетного. При попытке зажечь пары взорвутся, превратив полезный инструмент в опасную бомбу.

Особенности газовых резаков: ацетиленовых и пропановых

Сегодня для резки металла используют горелки различных видов, которые отличаются по типу обработки, назначению, конструкции, подаче кислорода, мощности, типу мундштука, а также виду горючего.

Это обеспечивает очень высокую производительность работы, низкое образование окислительных процессов, что гарантирует высокое качество резки.

Что касается принципа функционирования, он не слишком оригинален. Кислород из баллона подается в инжектор и режущую трубку. В инжекторе этот газ смешивается с ацетиленом, подогреваясь и воспламеняясь.

В инжекторе этот газ смешивается с ацетиленом, подогреваясь и воспламеняясь.