Расчет подачи при фрезеровании: Режимы резания при фрезеровании.

Содержание

Режимы резания при фрезеровании | Фрезерование металла

Режимы резания

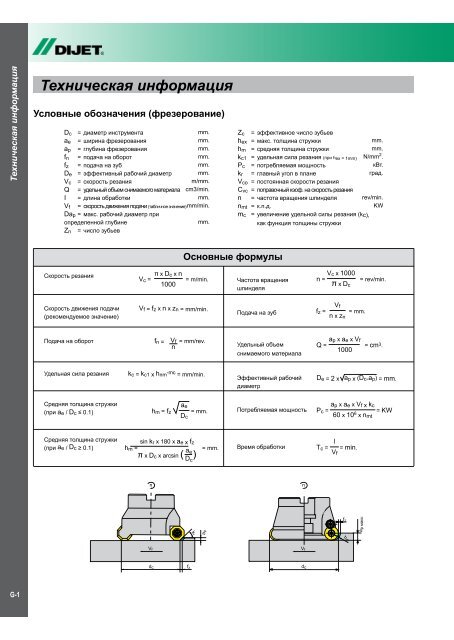

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси — главное движение и перемещение заготовки относительно фрезы — движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали — подачей. Скорость резания при фрезеровании — это длина пути (в м), которую проходит за 1 мин наиболее удаленная от оси вращения точка главной режущей кромки.

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l — путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n — частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

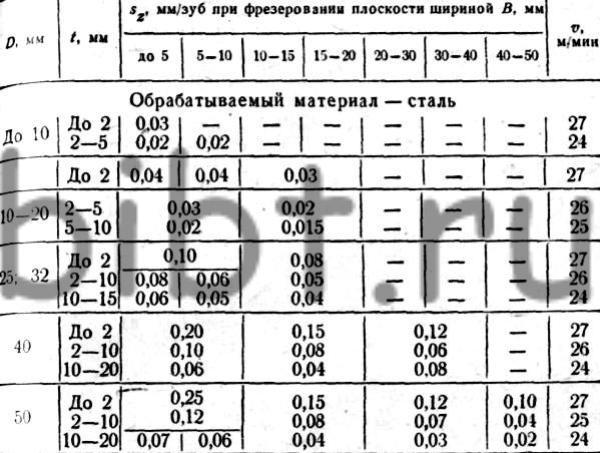

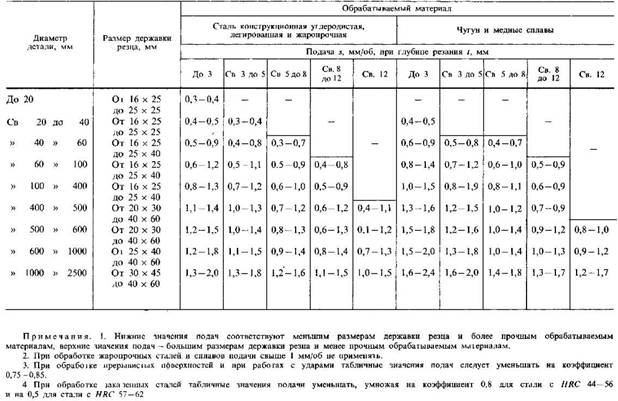

Подача при фрезеровании

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

Определение времени фрезерования детали

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей «режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

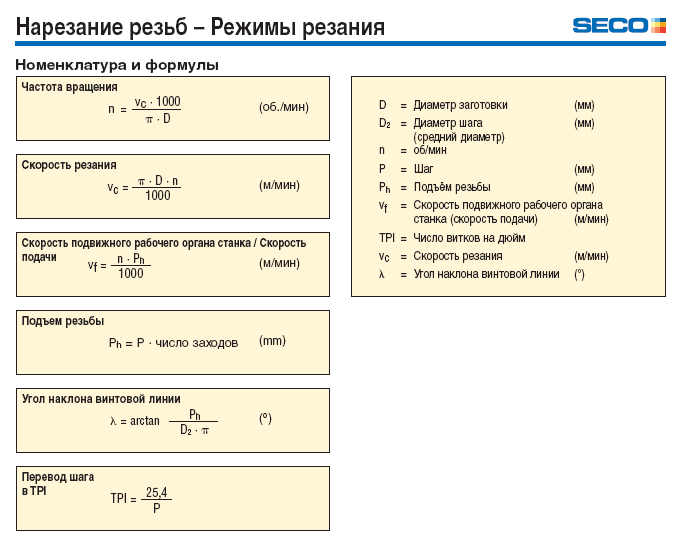

Формулы и определения для фрезерования

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

|

Параметр |

Значение |

Метрические единицы |

Дюймовые единицы |

|

ae |

Ширина фрезерования |

мм |

дюйм |

|

ap |

Осевая глубина резания |

мм |

дюйм |

|

DCap |

Диаметр резания при глубине резания ap |

мм |

дюйм |

|

Dm |

Обрабатываемый диаметр (диаметр детали) |

мм |

дюйм |

|

fz |

Подача на зуб |

мм |

дюйм |

|

fn |

Подача на оборот |

мм/об |

дюйм |

|

N |

Частота вращения шпинделя |

об/мин |

об/мин |

|

vc |

Скорость резания |

м/мин |

фут/мин |

|

ve |

Эффективная скорость резания |

мм/мин |

дюйм/мин |

|

vf |

Минутная подача |

мм/мин |

дюйм/мин |

|

zc |

Эффективное число зубьев |

шт.

|

шт. |

|

hex |

Максимальная толщина стружки |

мм |

дюйм |

|

hm |

Средняя толщина стружки |

мм |

дюйм |

|

kc |

Удельная сила резания |

Н/мм2 |

Н/дюйм2 |

|

Pc |

Потребляемая мощность |

кВт |

л.с. |

|

Mc |

Крутящий момент |

Н·м |

фунт-сила/фут |

|

Q |

Скорость съёма металла |

см3/мин |

дюйм3/мин |

|

KAPR |

Главный угол в плане |

град |

|

|

PSIR |

Угол в плане (дюйм.  ) )

|

|

град |

|

BD |

Диаметр корпуса |

мм |

дюйм |

|

DC |

Диаметр резания |

мм |

дюйм |

|

LU |

Рабочая длина |

мм |

дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки. -

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции. -

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки. -

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки. -

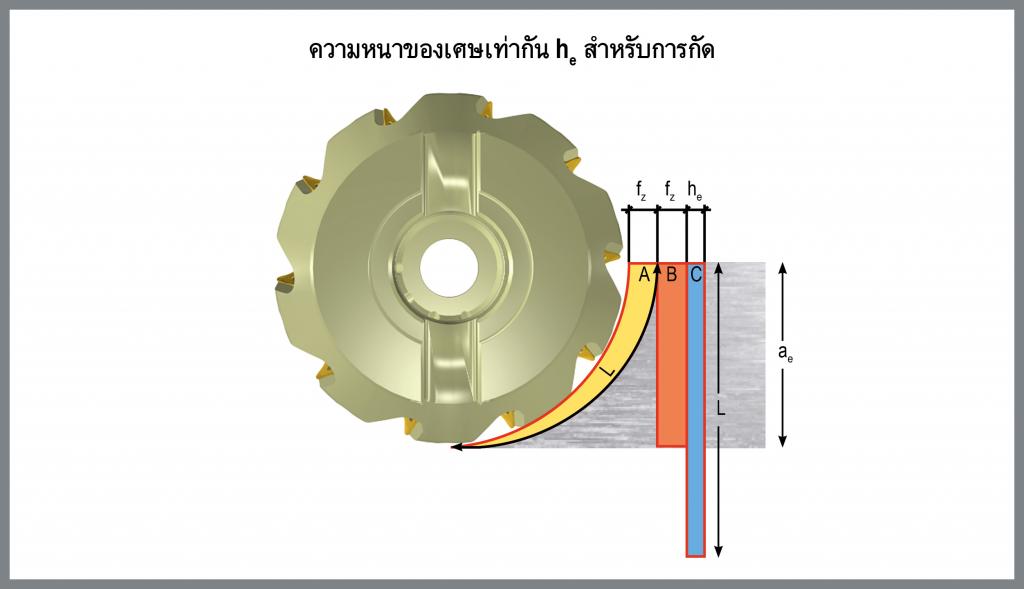

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи. -

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности..jpg)

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи. -

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2 -

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf). -

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z. -

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция). -

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z. -

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента. -

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

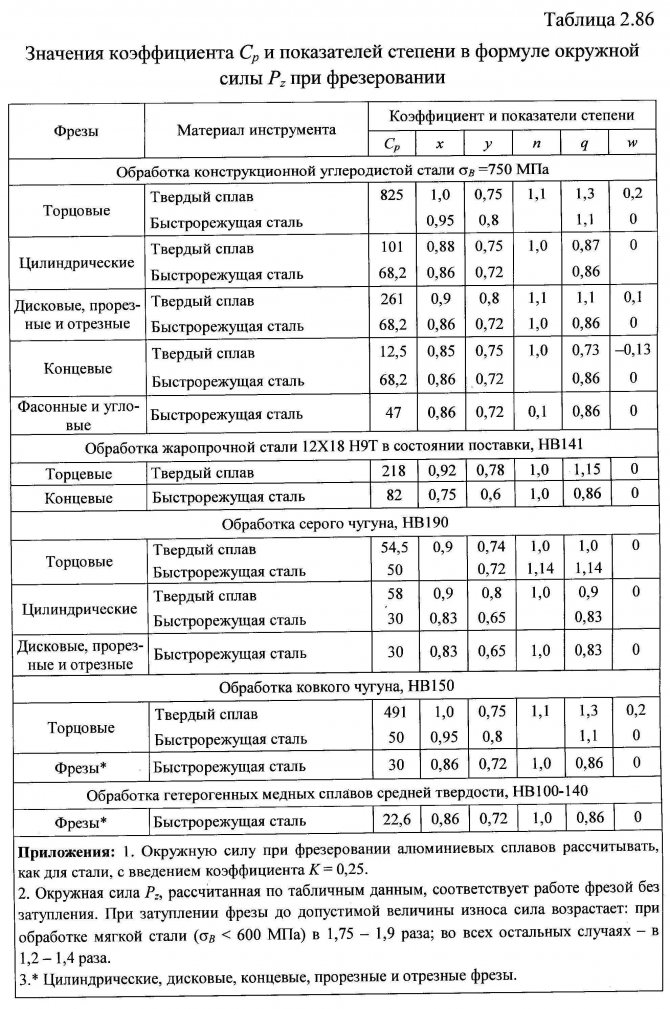

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc. -

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах. -

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы. -

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки. -

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев -

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Калькулятор скорости и подачи | Kennametal

Эти расчеты основаны на теоретических значениях и предназначены только для целей планирования. Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Поверхностные футы в минуту

Метрика

Дюйм

Единица измерения:

дюймовая метрическая

Поверхностных футов в минуту (SFM)

Диаметр инструмента

Диаметр инструмента

в

мм

оборотов в минуту

оборотов в минуту

об/мин

Полученные результаты

Результаты

результирующих поверхностных футов в минуту

УЛП

м в мин

Дюймы в минуту (IPM)

Дюймы в минуту (IPM)

оборотов в минуту

оборотов в минуту

об/мин

Корм

Корм

ИПР

Полученные результаты

Результаты

результирующих дюймов в минуту

ИПМ

Число оборотов в минуту (об/мин)

Число оборотов в минуту (об/мин)

Диаметр инструмента

Диаметр инструмента

в

мм

Поверхностных футов в минуту

Поверхностных футов в минуту

УФМ

Полученные результаты

Результаты

результирующих оборотов в минуту

об/мин

Вычислить метрику в дюймах

Вычислить метрические единицы в дюймах

Метрические единицы в дюймы

Метрические единицы в дюймы

мм на оборот или мм

Полученные результаты

Результаты

результатов

в/об. или в.

или в.

Вычислить дюймы в метрические

Вычисление дюймов в метрические единицы

дюймов в метрические

дюймов в метрические

в/об. или в.

Полученные результаты

Результаты

результатов

мм на оборот или мм

Часто задаваемые вопросы о калькуляторе скорости и подачи

Как рассчитать скорость и подачу?

Скорость (об/мин) = (футы поверхности в минуту x 3,82) / диаметр инструмента

Скорость подачи = об/мин x нагрузка на стружку x количество зубьев

об/мин = инструмента или заготовки удаляемого материала за оборот на режущую кромку

Количество зубьев = количество кромок, граней или канавок.

На какой частоте вращения следует фрезеровать сталь?

На скорость вращения шпинделя (об/мин) при фрезеровании стали влияет множество факторов, в том числе:

Тип стали:

- Общая твердость

- Термическая обработка

- Легирующая композиция

Тип оснастки:

- Материал (быстрорежущая сталь, твердый сплав и др.

)

) - Форма

- Состояние (новые и изношенные)

Тип фрезерного станка:

- Использование СОЖ

- Стабильность удерживающих приспособлений

Большинство производителей специальной стали предоставляют информацию о механической обработке, если это не обычный вариант стали.

Как фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM?

Фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM на основе информации, которую вводит пользователь. Тип станка с ЧПУ, тип контроллера станка и возраст станка будут влиять на количество информации, которая может быть введена непосредственно в станок. Исторически сложилось так, что G-код создавался на станке с ЧПУ, а затем загружался в него. Внешне созданный G-код был создан либо с помощью специального программного обеспечения CAM, либо с помощью подключаемого модуля, встроенного в программное обеспечение для параметрического 3D-моделирования. Пользователь вводит тот же станок с ЧПУ, на котором он хочет создать деталь (с конкретным рабочим приспособлением), тип инструмента (производство, номер детали и т. д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

Как рассчитать подачу для токарной обработки?

Подача при токарной обработке = скорость вращения (N) x подача (fr)

Скорость вращения (N) = скорость резания (SFM) / π x исходный диаметр

Подача (fr) = скорость вращения (N) x подача (е). Примечание. Подача (f) измеряется расстоянием/оборотом.

Как рассчитать SFM при механической обработке?

Футов поверхности фрезерования в минуту = (об/мин x диаметр инструмента) / 3,82

Футов поверхности точения в минуту = 0,262 x диаметр детали x об/мин

Как SFM рассчитывает число оборотов в минуту?

Поверхностные футы в минуту = (об/мин x длина окружности) / 12

Примечание. Единица измерения длины окружности указана в дюймах и зависит от того, выполняется ли операция фрезерования или токарной обработки. Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Что такое поверхностные футы в минуту (SFM)?

Приземные футы в минуту (SFPM или SFM) представляют собой комбинацию физической величины (удельной скорости) и имперских и традиционных американских единиц (футов в минуту или FPM). Он определяется как количество погонных футов, которое точка на вращающемся компоненте перемещает за одну минуту.

Что такое дюймы в минуту (IPM)?

Дюймы в минуту (IPM) — это измерение скорости, показывающее, сколько дюймов проходится за минуту, независимо от направления. В механической обработке он в основном используется как скорость подачи (британские единицы).

Скорости и подачи 101 — В лупе

Понимание скоростей и подач

ПРИМЕЧАНИЕ. В этой статье рассматриваются скорости и подачи для фрезерных инструментов, в отличие от токарных инструментов .

Прежде чем использовать режущий инструмент, необходимо понять скорости резания инструмента и скорости подачи, чаще называемые «скоростью и подачей». Скорости и подачи являются переменными резания, используемыми в каждой операции фрезерования, и различаются для каждого инструмента в зависимости от диаметра фрезы, операции, материала и т. д. Понимание правильных скоростей и подач для вашего инструмента и операции до начала обработки имеет решающее значение.

Сначала необходимо определить каждый из этих факторов. Скорость резания, также называемая поверхностной скоростью, представляет собой разницу скоростей между инструментом и заготовкой, выраженную в единицах расстояния во времени, известную как SFM (поверхностные футы в минуту). SFM основан на различных свойствах данного материала. Скорость, называемая числом оборотов в минуту (об/мин), зависит от SFM и диаметра режущего инструмента.

Хотя скорость и подача являются общими терминами, используемыми при программировании фрезы, на идеальные рабочие параметры также влияют другие переменные. Скорость фрезы используется при расчете скорости подачи фрезы, измеряемой в дюймах в минуту (дюйм/мин). Другой частью уравнения является загрузка стружки. Важно отметить, что нагрузка стружки на зуб и нагрузка стружки на инструмент отличаются:

Скорость фрезы используется при расчете скорости подачи фрезы, измеряемой в дюймах в минуту (дюйм/мин). Другой частью уравнения является загрузка стружки. Важно отметить, что нагрузка стружки на зуб и нагрузка стружки на инструмент отличаются:

- Стружкообразование на зуб — это соответствующее количество материала, которое одна режущая кромка инструмента должна удалить за один оборот. Измеряется в дюймах на зуб (IPT).

- Стружкообразование на инструмент — это соответствующее количество материала, удаляемого всеми режущими кромками инструмента за один оборот. Это измеряется в дюймах на оборот (IPR).

Слишком большая загрузка стружки может привести к скоплению стружки в фрезе, что приведет к плохой эвакуации стружки и возможной поломке. Слишком малая нагрузка стружки может вызвать трение, вибрацию, отклонение и плохое общее качество резания.

Скорость съема материала

Скорость съема материала (MRR), хотя она и не является частью программы режущего инструмента, является полезным способом расчета эффективности инструмента..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) MRR учитывает два очень важных рабочих параметра: осевую глубину резания (ADOC), или расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии, и радиальную глубину резания (RDOC), или расстояние, на которое инструмент входит в заготовку. .

MRR учитывает два очень важных рабочих параметра: осевую глубину резания (ADOC), или расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии, и радиальную глубину резания (RDOC), или расстояние, на которое инструмент входит в заготовку. .

Глубина резания инструмента и скорость его резания могут быть использованы для расчета количества кубических дюймов в минуту (за 3 /мин) снимаются с заготовки. Это уравнение чрезвычайно полезно для сравнения режущих инструментов и изучения того, как можно улучшить время цикла.

Скорости и подачи на практике

Хотя многие параметры резания определяются инструментом и материалом заготовки, глубина резания также влияет на скорость подачи инструмента. Глубина резания определяется выполняемой операцией — ее часто разбивают на прорезку пазов, черновую и чистовую обработку, хотя существует множество других более специфических типов операций.

Многие производители инструментов предоставляют полезные графики скоростей и подач, рассчитанные специально для их продуктов. Например, компания Harvey Tool предоставляет следующую таблицу для концевой фрезы диаметром 1/8 дюйма, инструмент № 50308. Покупатель может найти SFM для материала слева, в данном случае из нержавеющей стали 304. Нагрузку стружкой (на зуб) можно определить путем пересечения диаметра инструмента сверху с материалом и операциями (на основе осевой и радиальной глубины резания), выделенными на изображении ниже.

Например, компания Harvey Tool предоставляет следующую таблицу для концевой фрезы диаметром 1/8 дюйма, инструмент № 50308. Покупатель может найти SFM для материала слева, в данном случае из нержавеющей стали 304. Нагрузку стружкой (на зуб) можно определить путем пересечения диаметра инструмента сверху с материалом и операциями (на основе осевой и радиальной глубины резания), выделенными на изображении ниже.

В следующей таблице рассчитаны скорости и подачи для этого инструмента и материала для каждой операции на основе приведенной выше таблицы:

Другие важные соображения

Для каждой операции рекомендуется уникальная нагрузка стружки в зависимости от глубины резания. Это приводит к различной скорости подачи в зависимости от операции. Поскольку SFM основан на материале, он остается постоянным для каждой операции.

Получите немедленное повышение эффективности магазина: загрузите руководство HEM сегодня

Крышка скорости шпинделя

Как показано выше, скорость фрезы (об/мин) определяется SFM (в зависимости от материала) и диаметром фрезы. При использовании миниатюрных инструментов и/или определенных материалов расчет скорости иногда дает нереалистичную скорость шпинделя. Например, фреза 0,047 дюйма из алюминия 6061 (SFM 1000) вернет скорость ~81 000 об/мин. Так как эта скорость достижима только с высокоскоростными пневматическими шпинделями, полный SFM в 1000 может быть недостижим. В таком случае рекомендуется, чтобы инструмент работал на максимальной скорости станка (которая удобна для оператора) и чтобы поддерживалась соответствующая диаметру нагрузка на стружку. Это обеспечивает оптимальные параметры на основе максимальной скорости машины.

При использовании миниатюрных инструментов и/или определенных материалов расчет скорости иногда дает нереалистичную скорость шпинделя. Например, фреза 0,047 дюйма из алюминия 6061 (SFM 1000) вернет скорость ~81 000 об/мин. Так как эта скорость достижима только с высокоскоростными пневматическими шпинделями, полный SFM в 1000 может быть недостижим. В таком случае рекомендуется, чтобы инструмент работал на максимальной скорости станка (которая удобна для оператора) и чтобы поддерживалась соответствующая диаметру нагрузка на стружку. Это обеспечивает оптимальные параметры на основе максимальной скорости машины.

Эффективный диаметр фрезы

У угловых инструментов диаметр фрезы изменяется вдоль LOC. Например, спиральный инструмент № 07001, фреза с плоским концом и спиральными канавками, имеет диаметр вершины 0,060 дюйма и диаметр основной части/хвостовика 0,250 дюйма. В сценарии, где он использовался для создания излома кромки под углом 60°, реальное режущее действие происходило бы где-то между диаметром острия и большим диаметром/хвостовиком. Для компенсации можно использовать приведенное ниже уравнение для определения среднего диаметра вдоль фаски.

Для компенсации можно использовать приведенное ниже уравнение для определения среднего диаметра вдоль фаски.

Используя этот расчет, эффективный диаметр фрезы составляет 0,155 дюйма, который будет использоваться для всех расчетов скоростей и подач.

Нелинейный путь

Скорость подачи предполагает линейное движение. Однако бывают случаи, когда траектория проходит по дуге, например, в углу кармана или круговой интерполяции. Точно так же, как увеличение DOC увеличивает угол контакта с инструментом, так и нелинейная траектория. Для внутреннего угла задействуется больше инструмента, а для внешнего угла задействуется меньше. Скорость подачи должна быть соответствующим образом компенсирована за добавленное или уменьшенное зацепление с инструментом.

Эта настройка еще более важна для круговой интерполяции. Возьмем, к примеру, нарезание резьбы, когда фреза совершает круговое движение вокруг предварительно просверленного отверстия или бобышки. Для внутренней регулировки скорость подачи должна быть снижена для учета дополнительного зацепления. Для внешней регулировки скорость подачи должна быть увеличена из-за меньшего зацепления инструмента.

Для внешней регулировки скорость подачи должна быть увеличена из-за меньшего зацепления инструмента.

Возьмем этот пример, в котором резьбовая фреза Harvey Tool #70094 с диаметром фрезы 0,370 дюйма обрабатывает 9Внутренняя резьба /16-18 из нержавеющей стали 17-4. Расчетная скорость составляет 2064 об/мин, а подача linear составляет 8,3 дюймов в минуту. Диаметр резьбы 9/16 составляет 0,562 дюйма, который используется для внутреннего и внешнего диаметра в обеих регулировках. После подстановки этих значений в приведенные ниже уравнения скорректированная внутренняя подача становится равной 2,8 дюймов в минуту, а внешняя подача становится равной 13,8 дюймов в минуту.

Щелкните здесь, чтобы просмотреть полный пример.

Заключение

Эти расчеты являются полезным руководством для оптимальной работы режущего инструмента в различных областях применения и материалах. Тем не менее, параметры, рекомендуемые производителем инструмента, — лучшее место для начала для начальных цифр.