Расчет режима резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Режим резания при фрезеровании: расчет, определение, нормативы

Фрезерование – это далеко не самая простая операция по обработке металлов и других материалов, которая не всегда в деталях известна среднестатистическому человеку. Дело в том, что для этого процесса необходимо специальное устройство, которое называется фрезой – его можно найти на многих предприятиях, фабриках, заводах. Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Все, что нужно знать

Итак, в каждом пункте будет указано, какой именно материал рассматривается, а также его твердость по методу Бриннеля – самому известному и распространенному из всех способов определения твердости тел. Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

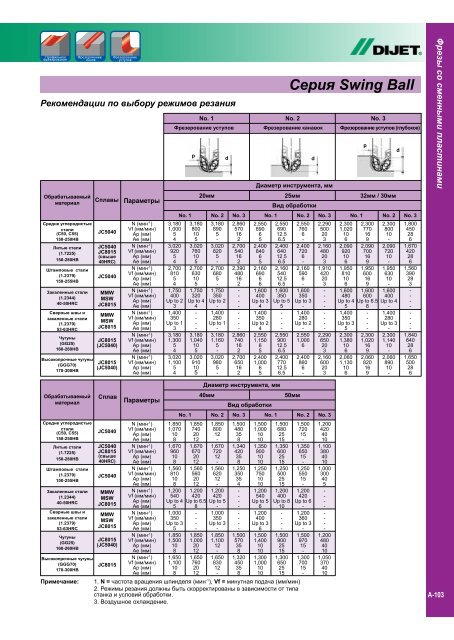

Стали общего применения

Итак, первый материал, который рассматривается в данной статье – это стали общего применения. Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Цементируемые стали

Режимы резания при обработке цементируемых сталей будут зависеть от твердости материала. Если она составляет менее 235 единиц Бриннеля, то и скорость резания будет соответствующей – от 100 до 140 метров в минуту. При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Азотируемые стали

Расчет режимов резания при обработке азотируемых сталей ничем не отличается от предыдущих случаев – только в данном случае материалы является немного более твердыми, чем прошлые, поэтому вам не стоит удивляться тому, что скорость резки здесь будет от 90 до 125 метров в минуту при менее твердой стали и от 70 до 95 метров в минуту при более твердом материале. Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0.008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Среднеуглеродистые стали

Среднеуглеродистые стали является очень распространенными, а самое главное – существует несколько различных уровней их твердости. И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Инструментальные стали

Инструментальные стали по твердости делятся на еще больше видов, чем среднеуглеродистые, поэтому режимы резания при фрезеровании инструментальной стали могут быть многочисленными. Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Как выбрать режим?

Выбор режимов резания производится довольно просто – на каждой фрезе имеется переключатель, который позволят вам контролировать скорость вращения режущего инструмента. С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Формула скорости резания

Очень важно соблюдать нормативы режимов резания, так как дело здесь не только в том, что вы потратите очень много времени, а что еще хуже – очень много материала на подбор нужного режима вслепую. Это также может быть небезопасно. Поэтому лучше всего руководствоваться теоретическими знаниями в первую очередь. Итак, сейчас вы узнаете формулу, по которой высчитывается режим для конкретного металла. То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Упрощенная формула

Нет смысла проводить два умножения, когда вы знаете, что число «пи» является цифрой без каких-либо переменных. Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Расчет

В таком материале невозможно обойтись без примера. Что ж, для примера можно взять сталь общего применения с твердостью менее 150НВ и фрезу с покрытием TI-NAMITE и диаметром 10 миллиметров. Итак, сначала необходимо свериться с данными, которые были описаны в статье выше – при таких показателях скорость резания составит 175 м/мин, поэтому вам нужно умножить 318 на 175, получится 55650. Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

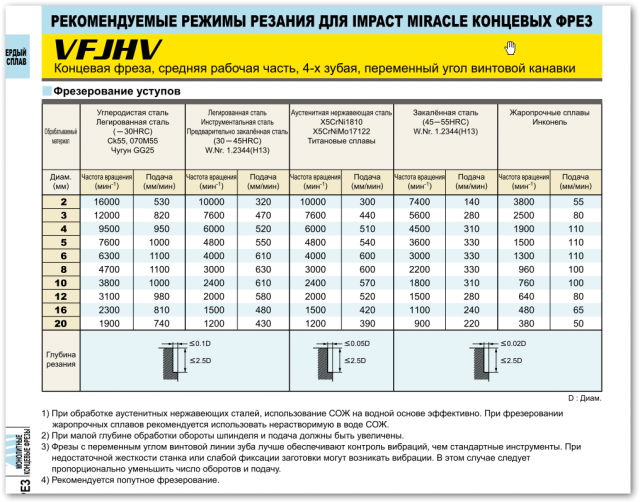

Каталог иностранного инструмента

Если вы пользуетесь отечественной фрезой, то, вероятнее всего, вы сможете без труда отыскать необходимые данные по определению режима резания. Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

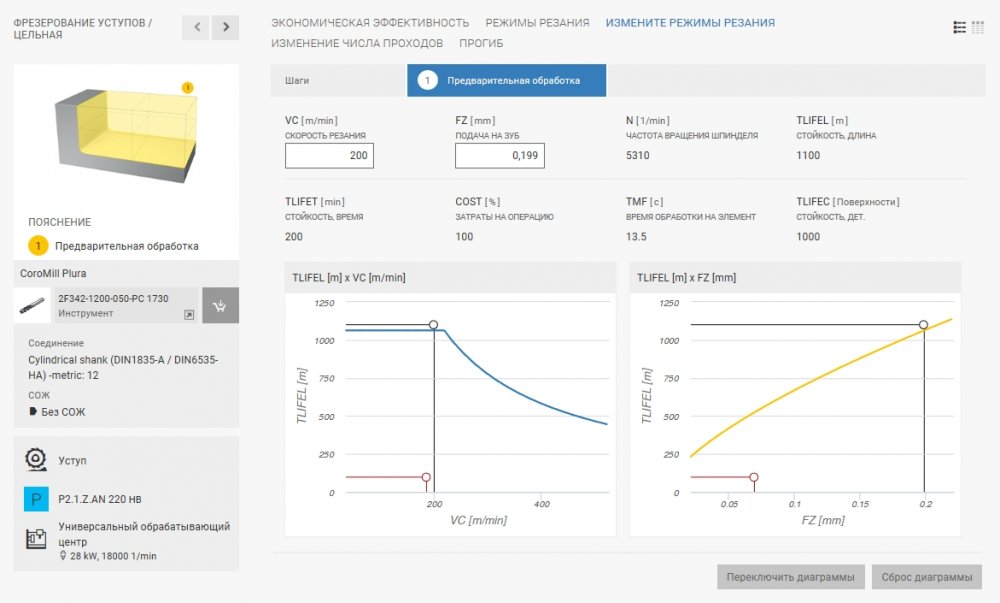

Специальные графики

Настоящим спасениям являются графики, которые составляются для более быстрого и удобного определения режима резания. Что представляет собой такой график? Это набор прямых линий разного цвета, которые находятся между двумя осями – одна из них показывает скорость, то есть величину, которая вам известна, так как вы знаете, какой материал вы обрабатываете, а вторая – количество оборотов в минуту, которое будет совершать ваша фреза, то есть, проще говоря, режим ее работы. Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Как пользоваться графиком?

Все, что от вас требуется – это отыскать в таблице диаметр вашего инструмента и выбрать прямую нужного цвета на графике. Затем вам нужно определить скорость и провести прямую от оси y, то есть той оси, на которой указаны значения данного параметра. От места пересечения вашей линии с прямой выбранного вами цвета необходимо провести прямую к оси x, чтобы узнать уже точное количество оборотов в минуту.

3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

Блок

исходных данных:

1.

Вид обработки (фреза) – дисковая пазовая

2.

Ширина фрезерования : В=4 мм

3.

Глубина резания : t=4

Содержание операции

4.

Длина фрезы : l

= 60 мм

Исходя

из исходных данных размеров фрезы

выбираем : режущий инструмент – дисковая

пазовая фреза по ГОСТ 3964-69; диаметр

фрезы D=50

мм, число зубьев z

= 14 мм. , внутренний диаметр фрезы d=16

, внутренний диаметр фрезы d=16

мм

[2,табл. 80, стр.180]

Припуск

на обработку h

= 4 мм.

В

– понятие связанное, с размерами слоя

заготовки, срезаемого при фрезеровании.

В фрезеровании t

определяет продолжительность контакта

зуба фрезы с заготовкой.

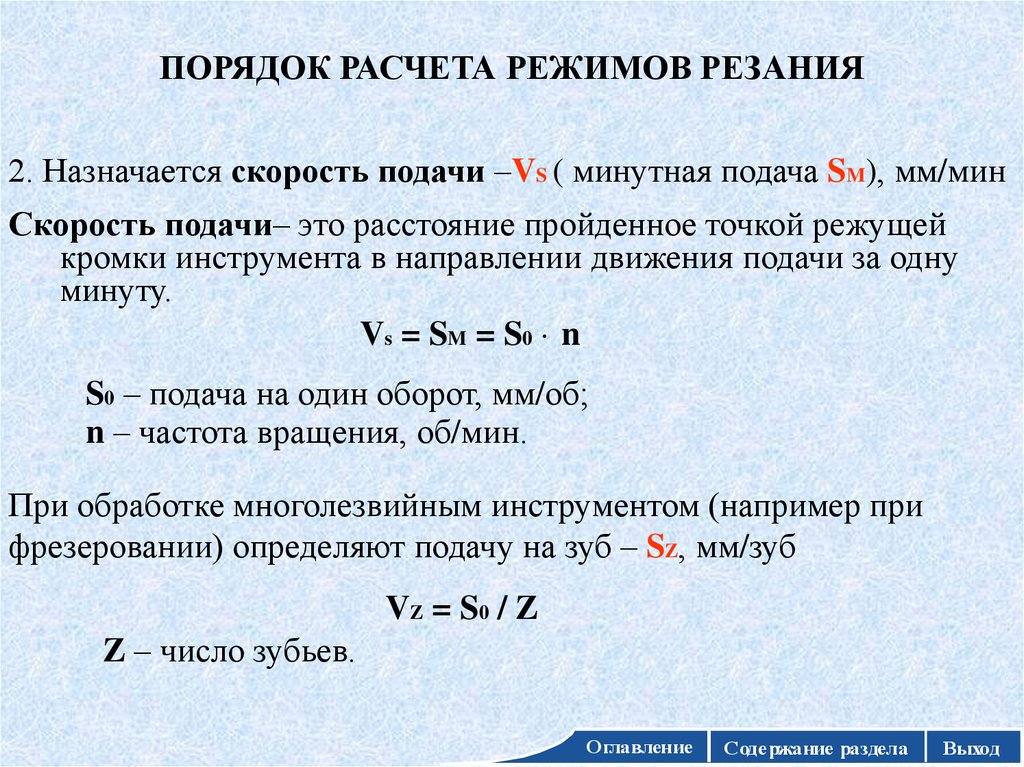

При

фрезеровании различают подачу на один

зуб Sz

, подачу на один оборот фрезы S

, и подачу минутную Sм

, мм/мин,

которое находятся в следующем соотношении

:

,

мм/мин

где

n-

частота вращения фрезы , об/мин

z-число

зубьев фрезы

При

чистовом фрезеровании исходной величиной

является подача на один оборот фрезы

S,

по которой для дальнейшего использования

вычисляют величину подачу на один зуб

Sz=S/z

При

чистовом фрезеровании с шероховатостью

поверхности Ra=0.63

для дисковой фрезы :

S=0.2

мм/об [2.табл. 37, стр.285]

Sz=0. 2/14=0.02

2/14=0.02

мм/об

Определяем скорость

резания – окружная скорость фрезы :

,

м/мин (33)

где

Cv,

m,

q,

x,

y,

p,

u

– коэффициент и показатели степени;

Т

– стойкость сверла, мин;

Sz

– подача на зуб фрезы, мм/зуб;

t

– глубина фрезерования, мм;

z

– число зубьев фрезы;

В

– ширина фрезерования, мм;

kv

– общий поправочный коэффициент на

скорость резания, учитывающий фактические

условия резания

Для жаропрочной

стали выбираем следующее :

Сv

= 108; q

= 0,2; y

= 0,3; u=0,2

; m

= 0,32; х =0,06; р = 0 [2, табл. 39, стр. 287]

Кv=

Кмv

· Кnv

· Кuv,

(34)

где

kм

– поправочный коэффициент, учитывающий

качество, обрабатываемого материала;

kuv

– поправочный коэффициент, учитывающий

материал инструмента;

kпv

– коэффициент, учитывающий состояние

поверхности заготовки;

,

(35)

где

– пределы прочности обрабатываемого

материала;

nv

– показатель степени.

kг

– коэффициент, характеризующий группу

стали по обрабатываемости

nv

= 0,9; кг

= 1 ; [2, табл.2, cтр.262]

В зависимости от

марки обрабатываемого материала и

материала режущей части инструмента

определяем поправочные коэффициенты

:

kuv

= 1 [ 2,табл. 6 , стр.263]

knv

= 0,85 [2 , табл. 5, cтр.263]

klv=1

[2

, табл. 31, cтр.280]

Поправочный

коэффициент на скорость резания равен

: Kv=1*1*1*0.85=0.85

В

зависимости от вида фрезы и его диметра

среднее значение периода стойкости

T

равно :

Т=120

мин [2. табл. 40, стр. 290]

Отсюда

скорость резания при фрезеровании

равна:

м/мин

Частота вращения

шпинделя, соответствующая найденной

скорости главного движения резания:

об/мин,

Принимаем

n=630

об/мин , для станка 6T104

[2, табл. ,37, стр. 51]

,37, стр. 51]

Определяем

действительную скорость резания:

,

м/мин (36)

м/мин

Определяем

скорость движения подачи от минутной

подачи Sм

:

,

мм/мин (37)

где

Sz

– подача на зуб фрезы, мм/зуб;

z

– число зубьев фрезы;

n

– частота вращения фрезы, об/мин.

Sм

= 0,02 · 14 · 630 = 176,4 мм/мин

Затем

определяем действительную подачу на

зуб фрезы.

,

мм/зуб

(38)

мм/зуб

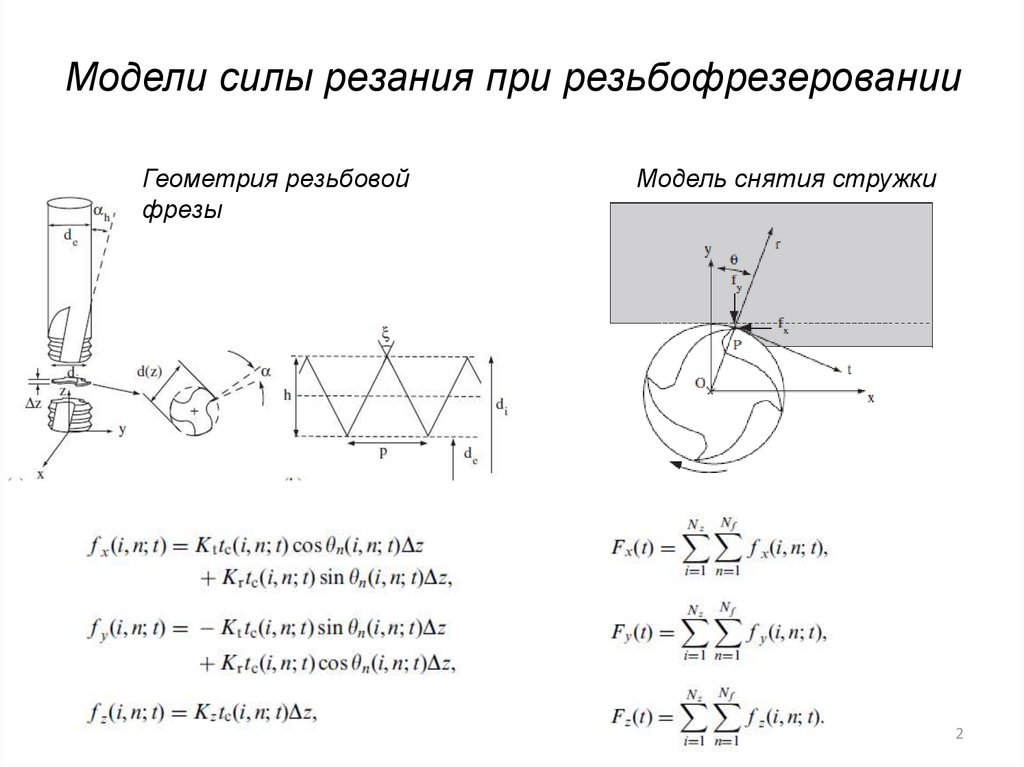

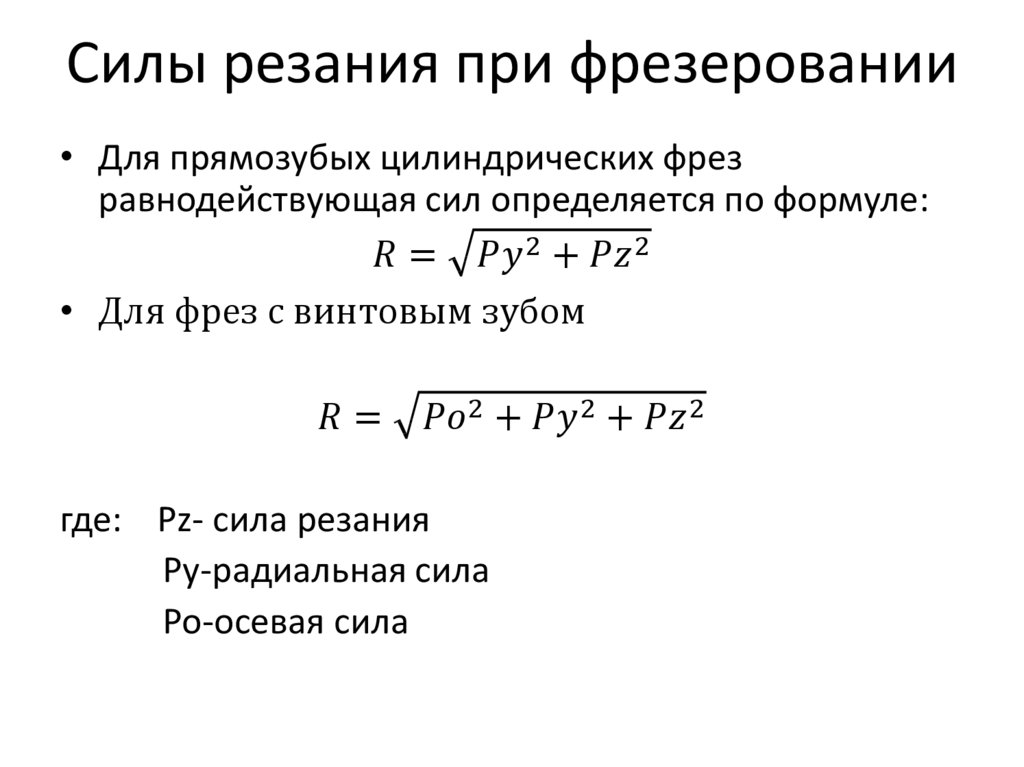

Сила резания.

Главная

составляющая силы резания при фрезеровании

– окружная сила, Н :

,

Н (39)

где

кmp

– поправочный коэффициент на качество

обрабатываемого материала;

z

– число зубьев фрезы;

n

– частота вращения фрезы , об/мин

,

(40)

где

n-показатель

степени;

n

= 0,75 [2, табл. 9, стр.264]

9, стр.264]

Для жаропрочных

сплавов имеем :

Ср

= 218; q

= 1,15; у = 0,78; х =0,92; u

= 1,0; w

= 0 [2, табл. 41, стр. 291]

Главная составляющая

силы резания :

Н

Ph

=1.1 *Pz=

454,7 H

– сила подачиPy

=0.5* Pz=

206,7 H

– радиальная

составляющая.

Определяем мощность,

затрачиваемую на резание:

,

кВт (41)

кВт

Определяем мощность

на шпинделе станка:

,

кВт (42)

где

Nдв

– мощность двигателя станка, кВт;

[станка 6T104

Nстанка

=2,2 кВт]

—

К. П.Д. станка.

П.Д. станка.

Nшп

= 2,2 · 0,85 = 1,87 кВт

Для того, чтобы

была возможна обработка, необходимо,

чтобы выполнялось условие:

Nрез

≤ Nшп

В действительности

мы получили:

0,67

≤ 1,87 , т.е. обработка возможна.

Определяем

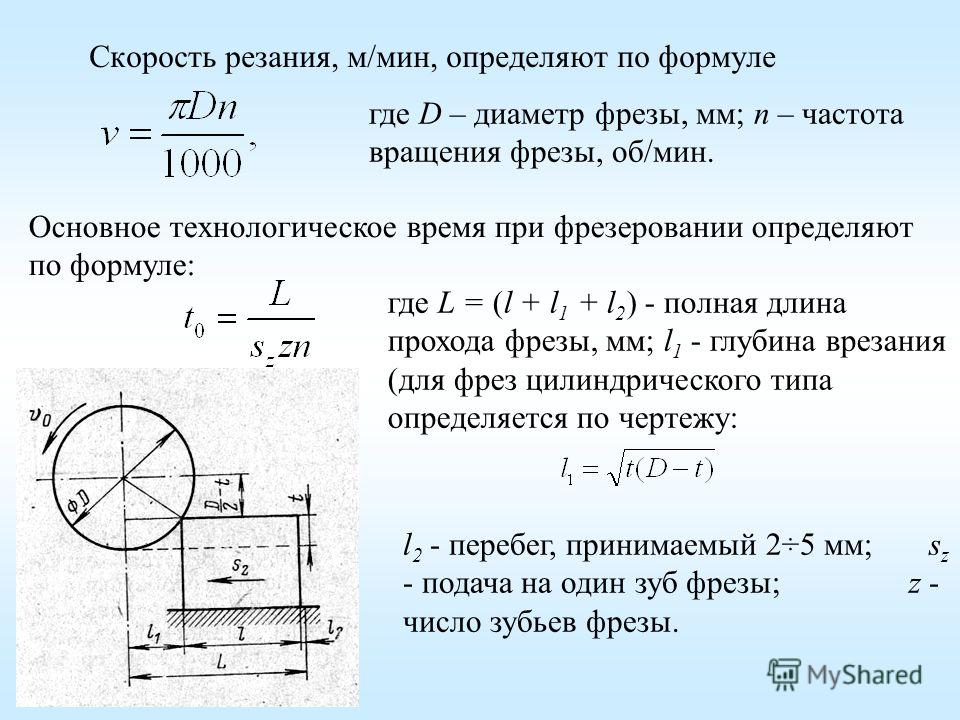

основное время на операцию по формуле

:

,

мин

где

L=

l

+ D,

мм — при фрезеровании

l

– длина фрезы

D

– диаметр фрезы

,

мин

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления.

Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности.

Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа. - Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ.

При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Правила выбора режима резания при фрезеровании фрезами — таблицы и советы

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке;

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка.

Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается. - За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Примеры программ на сверление отверстий при помощи постоянных циклов

Постоянные циклы станка с ЧПУ

Пример № 1

Рис. 8.8. Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм

| Код программы | Описание |

% O0001 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G54 X5. Y5. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % Y5. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % | Номер программы Работа в метрической системе Строка безопасности Вызов сверла диаметром 3 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z10. Стандартный цикл сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Пример № 2

Рис. 8.9. Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм, предварительно выполнить операцию центрования отверстий

| № отверстия | Координаты в прямоугольной системе координат (X; Y) |

| 1 | X21. 651 Y12.5 651 Y12.5 |

| 2 | X12.5 Y21.651 |

| 3 | X0. Y25. |

| 4 | X-12.5 Y21.651 |

| 5 | X-21.651 Y12.5 |

| 6 | X-25. Y0. |

| 7 | X-21.651 Y-12.5 |

| 8 | X-12.5 Y-21.651 |

| 9 | X0. Y-25. |

| 10 | X12.5 Y-21.651 |

| 11 | X21.651 Y-12.5 |

| 12 | X25. Y0. |

| Код программы | Описание |

% O0002 (PROGRAM NAME – HOLES2 ) N100 G21 N102 G0 G17 G40 G49 G80 G90 ( CENTROVKA ) N104 T1 M6 N106 G54 X21.651 Y12.5 S1200 M3 N108 G43 h2 Z100. N110 Z2. N112 G99 G81 Z-.8 R2. F70. N114 X12.5 Y21.651 N116 X0. Y25. N118 X-12.5 Y21.651 N120 X-21.651 Y12.5 N122 X-25. Y0. N124 X-21.651 Y-12.5 N126 X-12.5 Y-21.651 N128 X0. Y-25. N130 X12.5 Y-21.651 N132 X21.651 Y-12.5 N134 X25. Y0. N136 G80 N138 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 h3 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 h3 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % | Номер программы Название программы Работа в метрической системе Строка безопасности Комментарий Вызов центровки Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Стандартный цикл сверления Центрование отверстия № 2 Центрование отверстия № 3 Центрование отверстия № 4 Центрование отверстия № 5 Центрование отверстия № 6 Центрование отверстия № 7 Центрование отверстия № 8 Центрование отверстия № 9 Центрование отверстия № 10 Центрование отверстия № 11 Центрование отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Временный останов Комментарий Вызов сверла диаметром 5 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Вперед >>

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки.

На старых станках жесткость применяемой системы снижается.

На старых станках жесткость применяемой системы снижается. - Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Расчет режимов резания — РИНКОМ

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

В материале:

- Способы проведения расчетов

- Параметры, учитываемые при проведении расчетов

- Обработка резцами

- Сверление

- Зенкерование

- Работа с развертками

- Фрезерование

- Шлифование

- Заключение

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

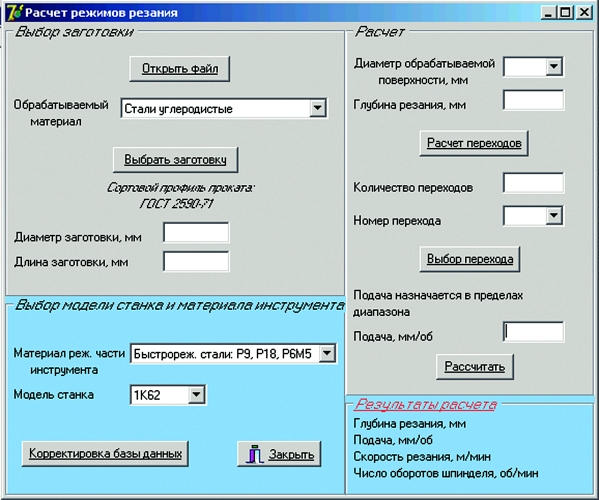

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический. Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический. Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

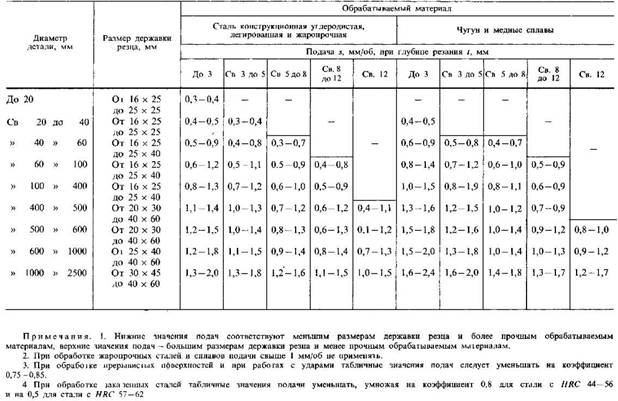

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

Таблица 2. Расчет подачи для закаленных сталей

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

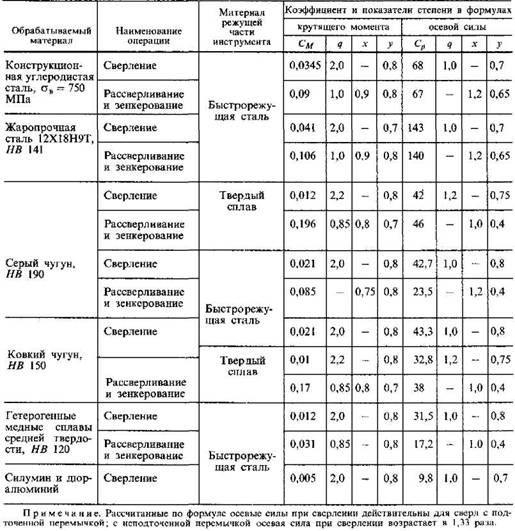

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Рис. 4 Работа зенкера по металлу

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки

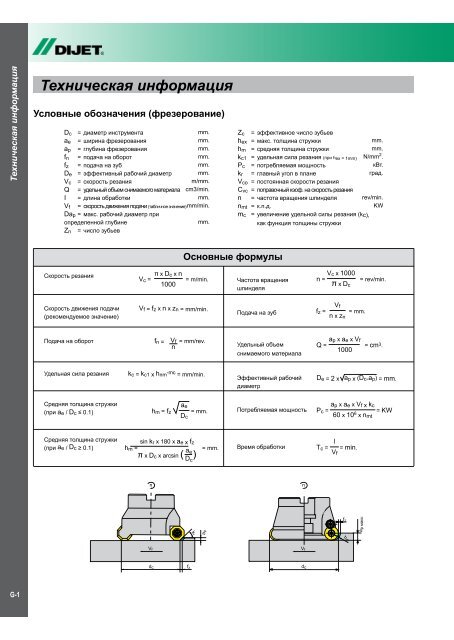

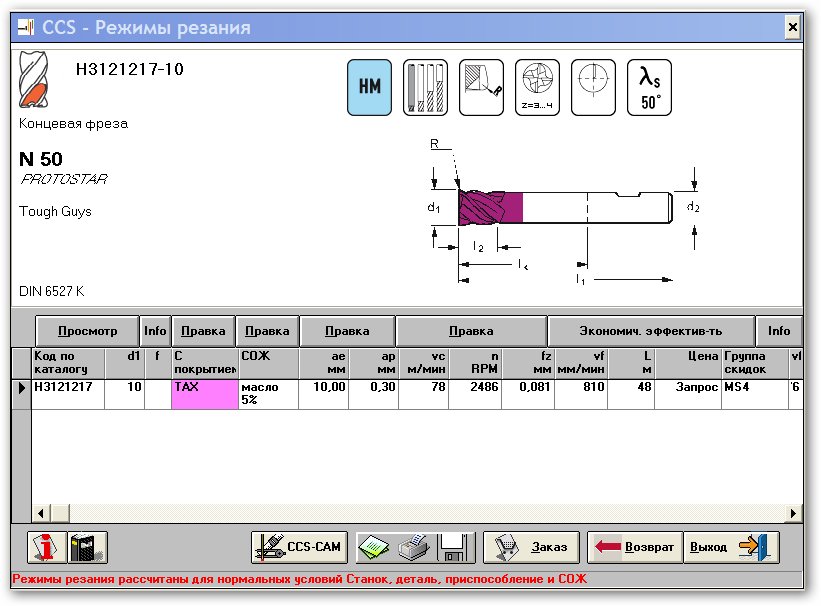

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

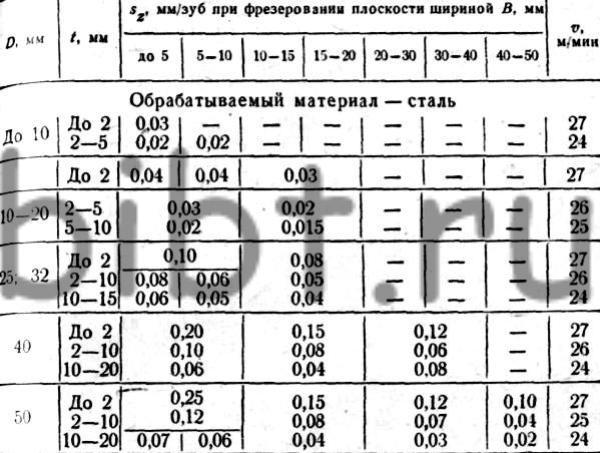

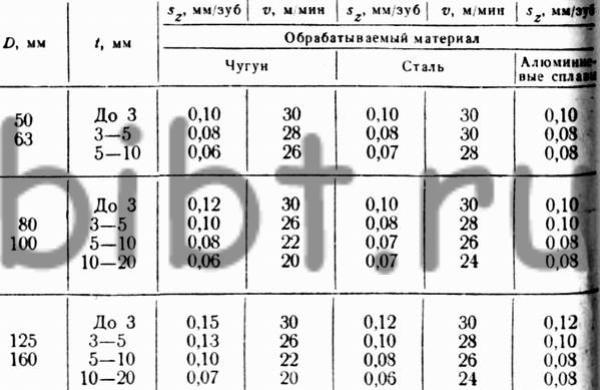

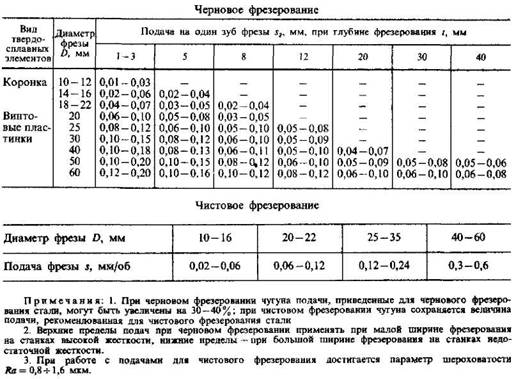

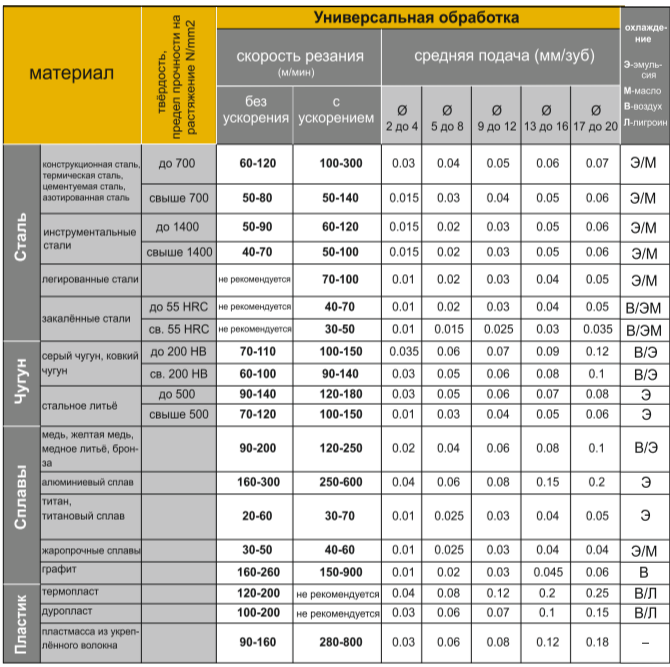

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов. Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Таблица 10. Скорость вращение шлифовального инструмента в процессе обработки заготовки

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Таблица 11. Стойкость шлифовальных кругов

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

Таблица 12. Подбор режимов резания при работе с абразивным инструментом

В случае работы с резьбовыми соединениями применяются особые режимы резания.

Таблица 13. Режимы резания при работах по шлифованию резьбы

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Рис. 7 Работа абразивного круга

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений. Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Режимы резания при фрезеровании на станках

В процессе фрезерования зубья многолезвийного режущего инструмента, вращающегося вокруг своей оси, поочерёдно следуя один за другим, врезаются в материал заготовки, которая движется на фрезу. В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания, сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

Ширина фрезерования это расстояние, на котором главные режущие кромки зубьев фрезы соприкасаются с заготовкой.

Глубина резания это слой металла с определённой толщиной, который удаляется в процессе фрезерования за один рабочий проход. Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Главное движение при фрезеровании это есть ни что иное как вращение фрезы. Выполняя технологические операции, связанные с фрезерованием, режущему инструменту задаётся вращение и при этом в настройках станка устанавливается число оборотов за единицу времени. Однако главным параметром вращения фрезы является не то число оборотов, с которым она поворачивается вокруг своей оси, а скорость резания.

Скорость резания

Скорость резания для фрезы это расстояние, преодолеваемое за одну минуту режущей кромкой на наиболее отдалённой точке радиуса инструмента относительно оси вращения.

Скорость резания рассчитывается по формуле представленной ниже:

| V = | πDn

1000 |

V– скорость резанияπ–3.1416D– диаметр фрезы(мм)n– частота вращения фрезы(об/мин)1000– коэффициент переводаммвм

При технологических расчётах выбирается скорость резания согласованная со свойствами инструмента. Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Обороты

Обороты фрезы ( n ), как упоминалось выше, являются главным движением станка. Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

| n = | 1000v

πD |

Подача

Подача ( S ) это рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других детали или заготовки подвергаемые обработке. Подача является одной из основных характеристик режима резания, которая необходима при обработке на станках.

При выполнении фрезерных работ используются следующие виды подач:

- Подача на один зуб;

- Подача на один оборот;

- Минутная подача.

С помощью фрезерного станка можно задавать подачи в вертикальном, продольном и поперечном направлении.

Подача на зуб ( SZ мм / зуб ) – это отношение минутной подачи и произведения частоты вращения шпинделя к числу зубьев, которыми располагает фреза.

| SZ = | SM

n×Z |

Подача на один оборот фрезы ( S0 мм / об ) – это произведение, полученное в результате умножения подачи на зуб, на количество зубьев режущего многолезвийного инструмента.

S0 = SZ × Z

Минутная подача ( SМ мм / мин ) – это рабочее перемещение фрезерного стола проходящего расстояние, измеряемое в миллиметрах за одну минуту. Минутную подачу можно вычислить, если умножить значение подачи на один оборот фрезы на число оборотов шпинделя или умножением подачи на зуб на число зубьев фрезы и на её обороты.

SМ = S0 × n = SZ × Z × n

Такие опции как подача, скорость резания для инструмента, глубина и ширина, задаваемая в процессе обработки, являются составляющими режимов фрезерования.

Режим резания считается оптимальным при условии разумного сочетания всех его элементов обеспечивающих наибольшую производительность, экономию средств, при неизменных качественных показателях в отношении точно¬сти изделий и чистоты обработки их поверхностей.

Благодаря научному подходу для резания металлов были установлены эффективные скорости резания и подачи при условии выбора глубины и ширины при фрезеровании различных металлов и сплавов фрезами соответствующих марок. Подобные данные записаны в специальных таблицах по нормативам режимов резания.

особенности выбора режимов и формулы их расчета

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

VT-metall предлагает услуги:

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле