Техника наплавки: Технология дуговой наплавки металлов

Содержание

Технология дуговой наплавки металлов

Общие сведения о наплавке

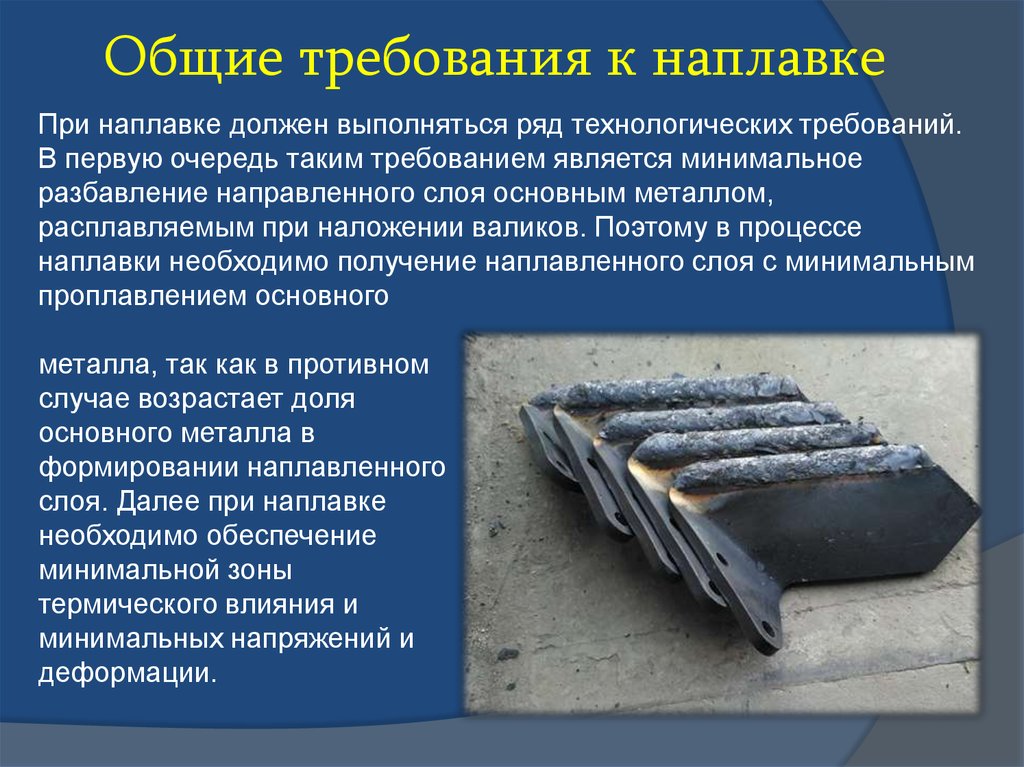

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации.

Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

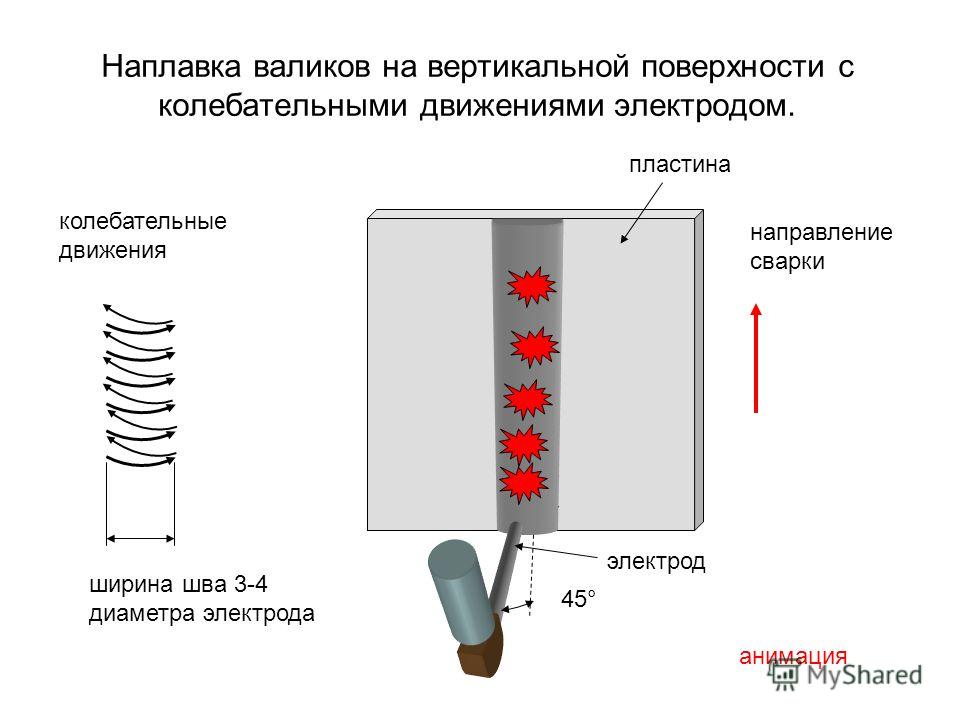

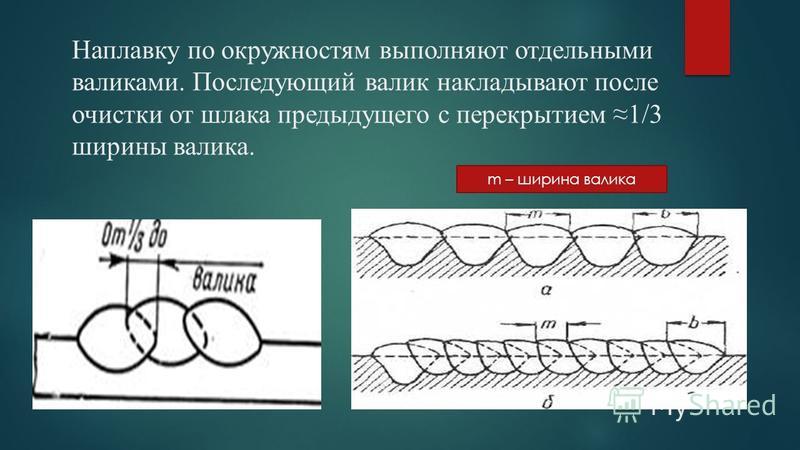

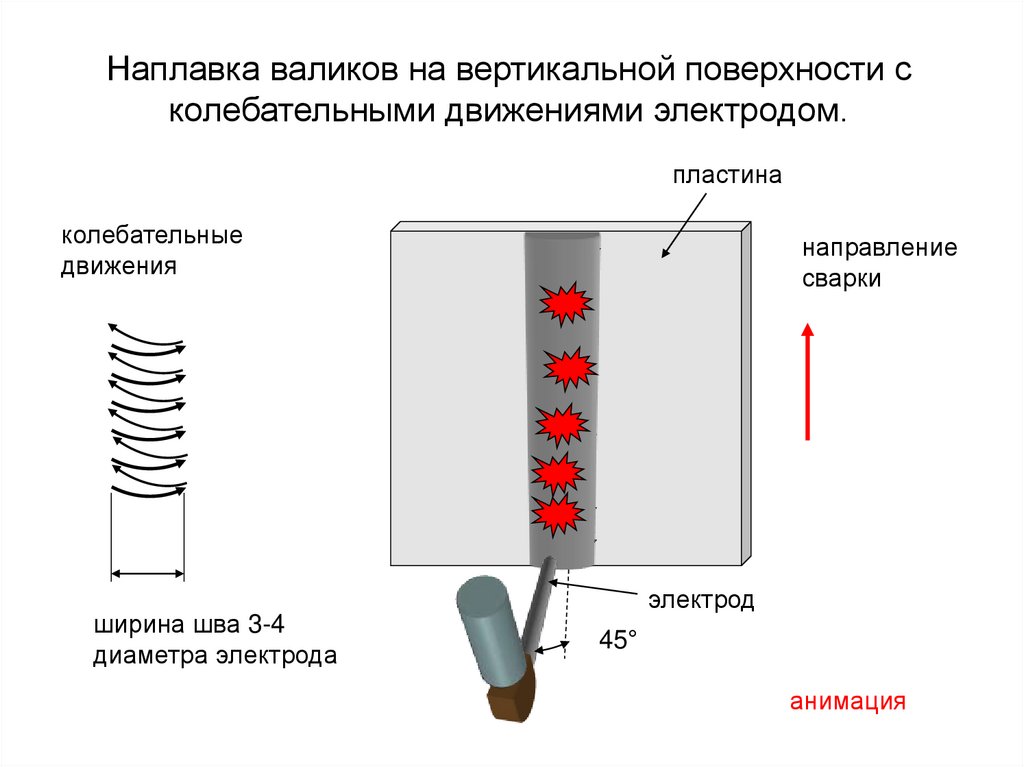

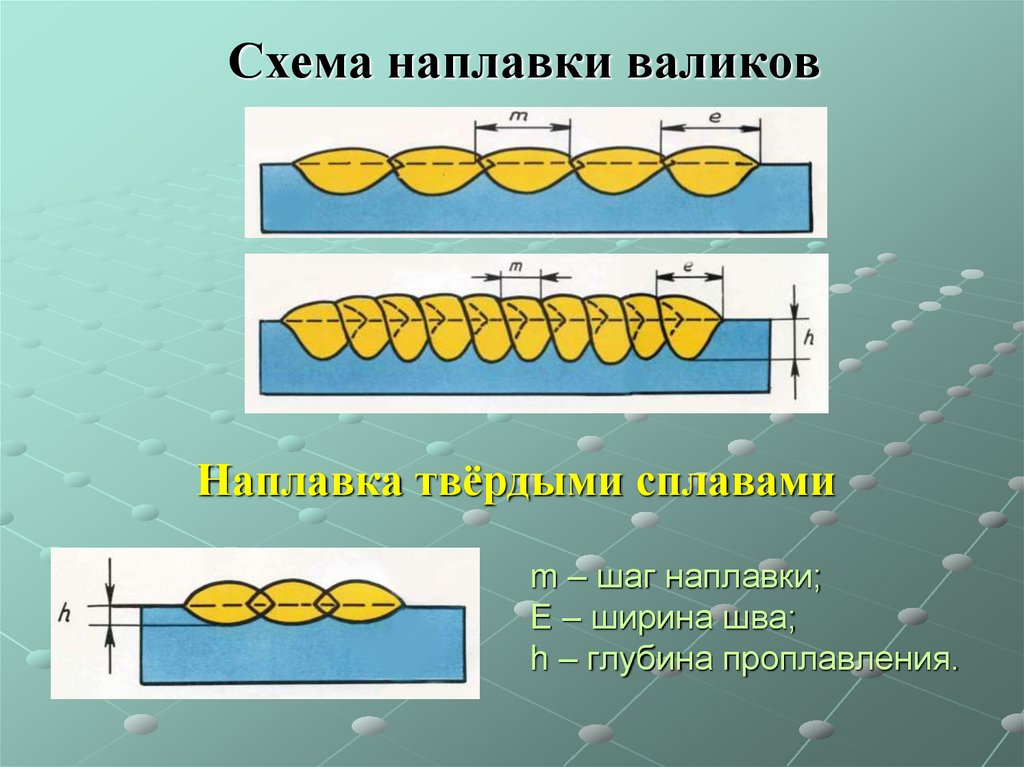

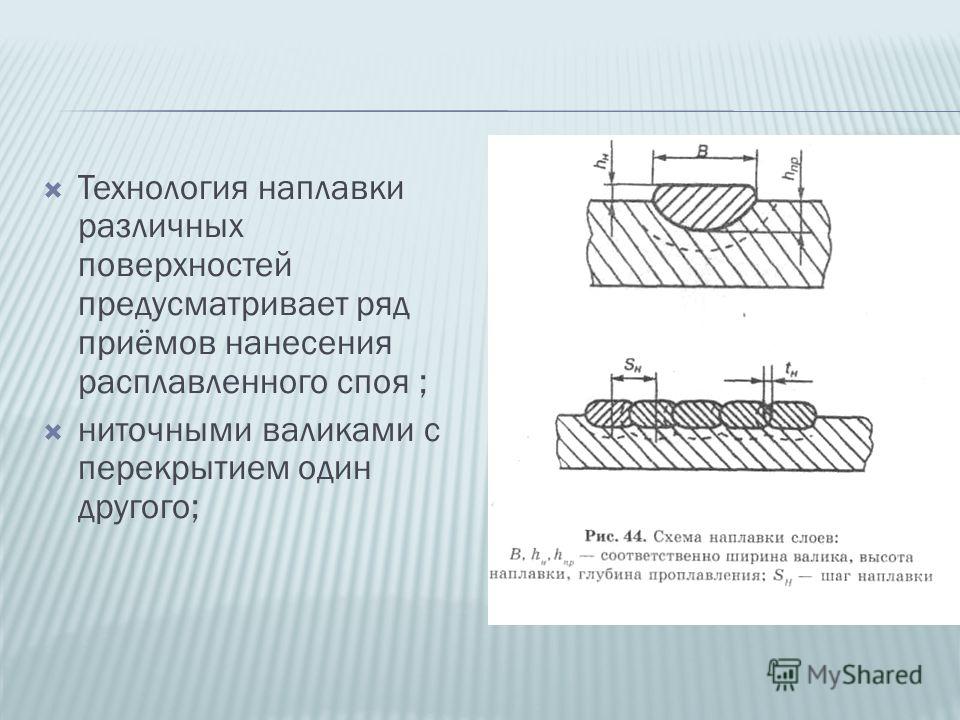

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3 — 0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис. 1).

В, hн, hпр — соответственно ширина валика, а — по образующей, б — по окружности. в — высота наплавки, глубина проплавления, Sн — по винтовой линии шаг наплавки.

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис. 2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии.

В, hн, hпр — соответственно ширина валика, а — по образующей, б — по окружности, в — высота наплавки, глубина проплавления, Sн — по винтовой линии шаг наплавки.

Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стека-ния расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис. 3).

3).

Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений. Нередко термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

Способы и технология наплавки

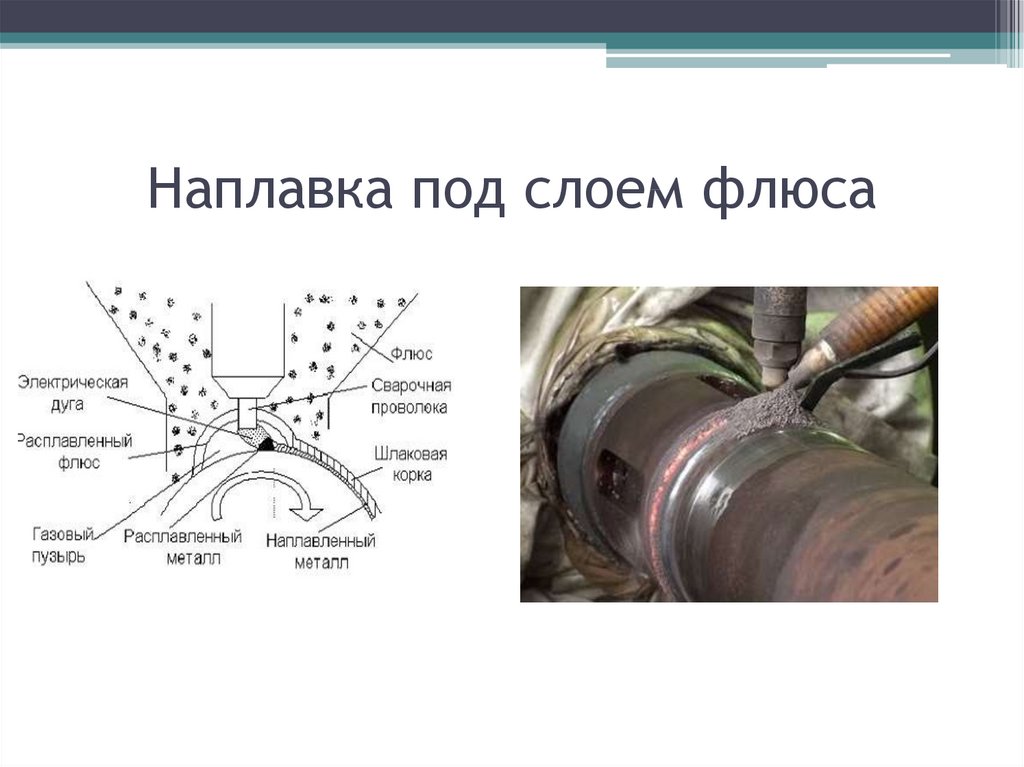

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис. 4).

Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис. 4).

1. Применение легированной проволоки или ленты и обычных плавленых флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др. , которые выбирают в зависимости от состава электродного металла.

, которые выбирают в зависимости от состава электродного металла.

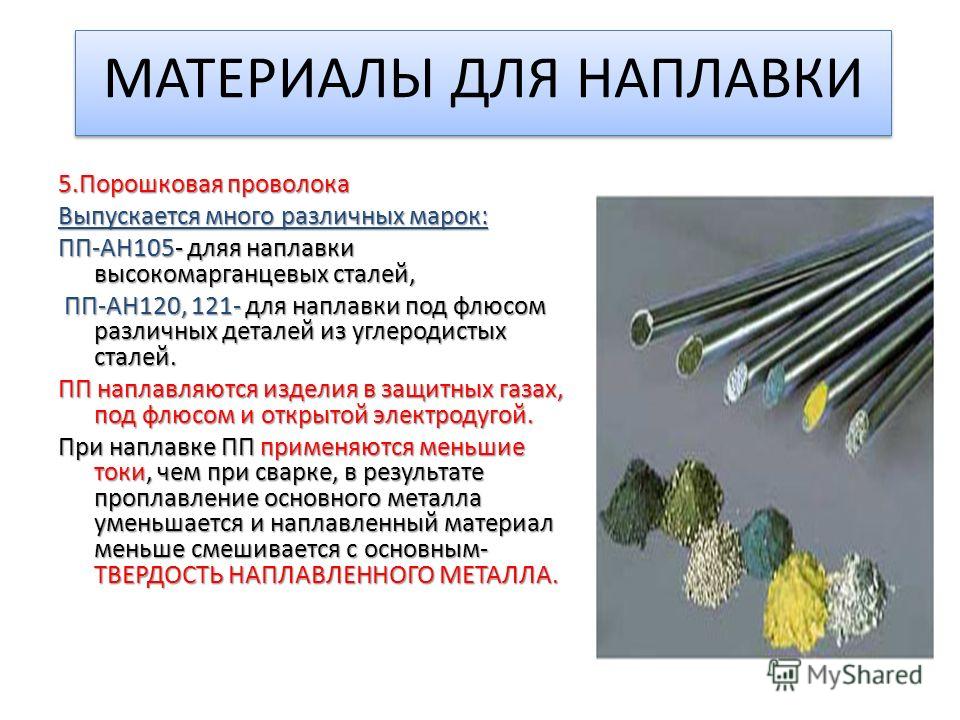

2. Применение порошковой проволоки или порошковой ленты и обычных плавленых флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этот способ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40 — 50%. Марка порошковой проволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленых флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия.

Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий

материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавлеными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавлеными флюсами АН-22, АН-26 и др., а высоколегированные хромоникелевые стали и стали других типов с легкоокисляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и непроваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

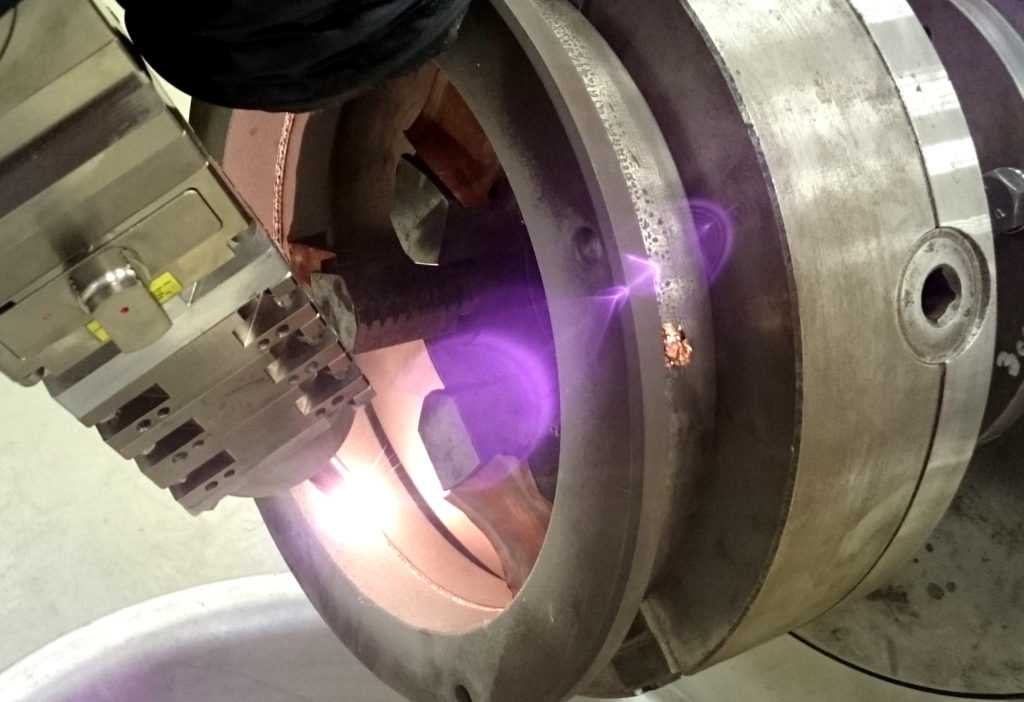

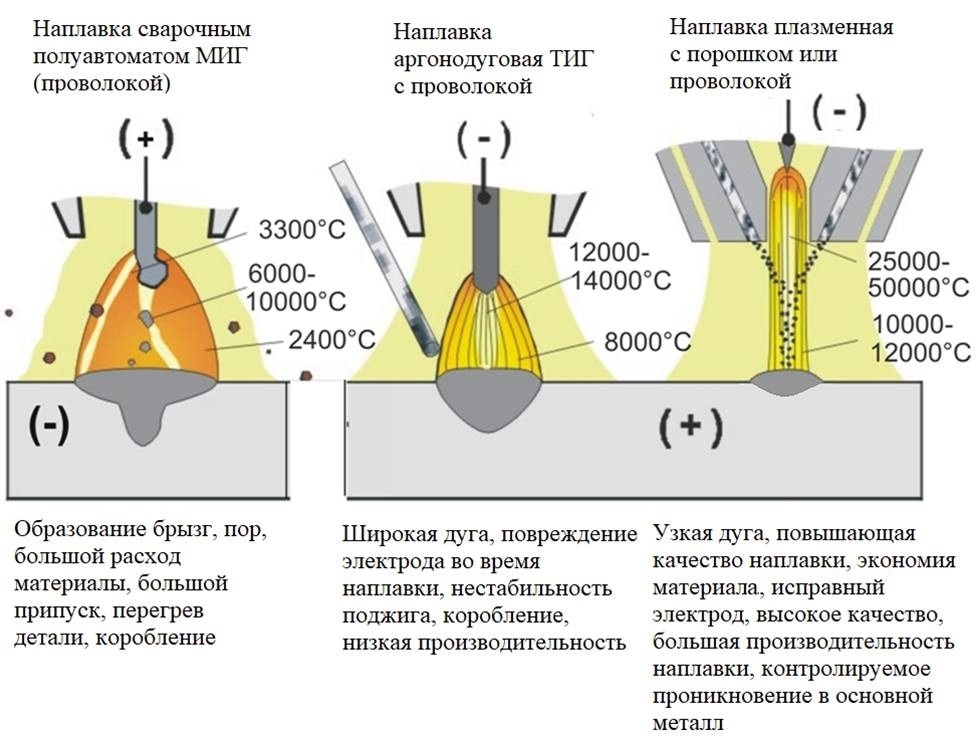

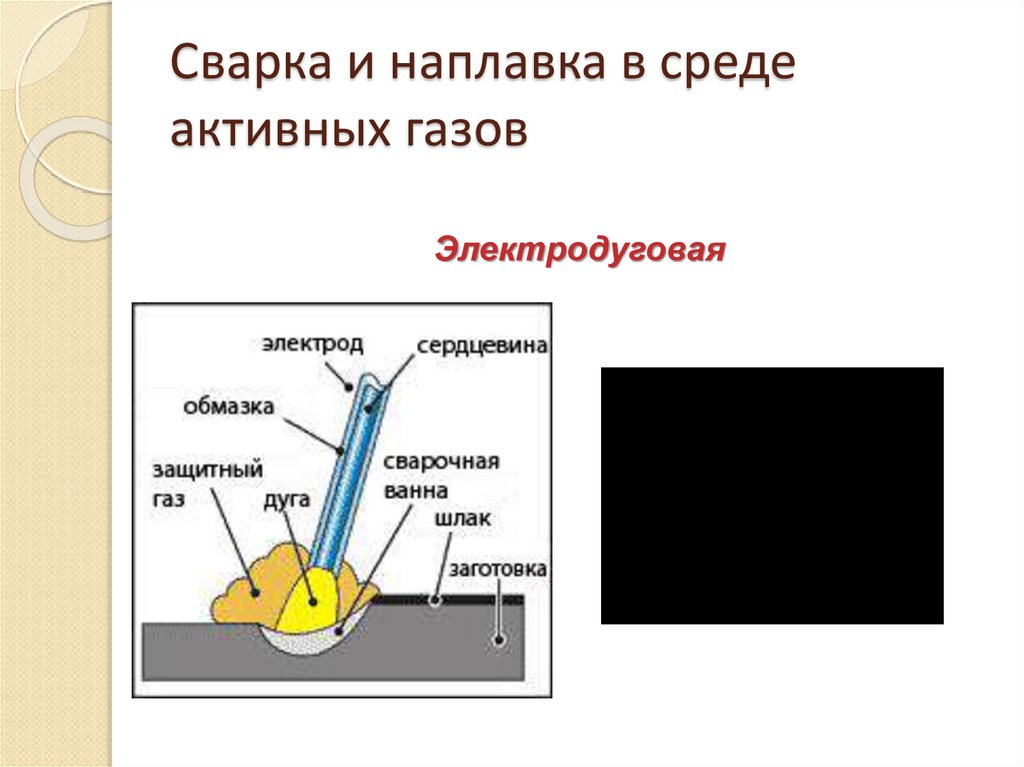

Дуговая наплавка в защитных газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т.п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дугой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дугой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-30ХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-30ХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

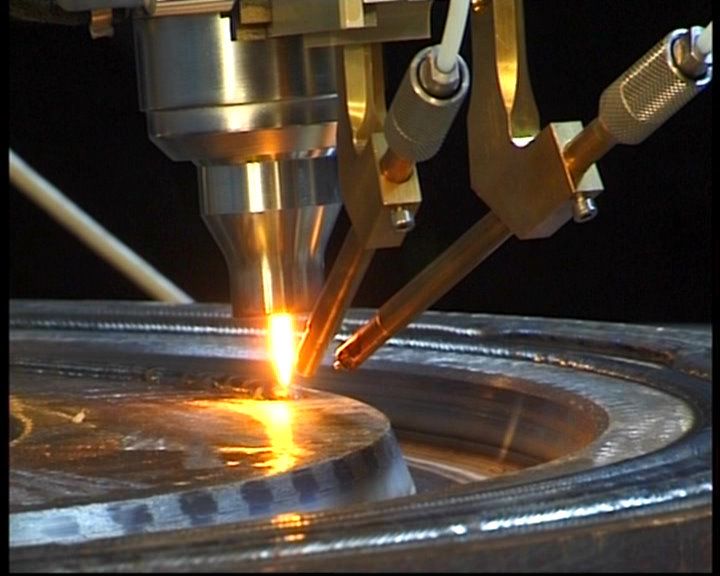

Плазменная наплавка и напыление. Сущность этого метода заключается в том, что нагрев присадочного металла и основного осуществляется сжатой дугой или газовой плазмой, выделенной или совпадающей со столбом дуги. Механизм образования наплавленного слоя такой же, как и при других способах дуговой наплавки. Из наплавочных материалов при плазменной наплавке используют проволоку, прутки и порошки. Схема плазменной наплавки с вдуванием порошка в дугу показана на рис. 5. Между вольфрамовым электродом 1 и внутренним соплом 2 возбуждают дугу. Плазмообразующий газ, проходя через нее, создает плазменную струю 3 косвенного действия, которая обеспечивает расплавление присадочного порошка.

Другая дуга, 4 прямого действия, горящая между электродом 1 и основным металлом 5, совпадает с плазменной струей прямого действия. Последняя создает необходимый нагрев поверхности, обеспечивая сплавление порошка и основного металла. Изменяя значение силы тока сжатой дуги прямого действия, можно достичь минимальной величины проплавления основного металла. Толщину наплавленного слоя можно изменять в пределах 0,3 — 10 мм с разбавлением основным металлом от 3 до 30%. При плазменной наплавке с присадочной проволокой косвенная дуга горит между вольфрамовым электродом и соплом, а дуга прямого действия — между вольфрамовым электродом и присадочной проволокой. От этих дуг получает теплоту и основной металл. Изменяя силу тока, регулируют долю основного металла и производительность наплавки. Наплавляемое изделие в этом случае в сварочную цепь не включено.

Толщину наплавленного слоя можно изменять в пределах 0,3 — 10 мм с разбавлением основным металлом от 3 до 30%. При плазменной наплавке с присадочной проволокой косвенная дуга горит между вольфрамовым электродом и соплом, а дуга прямого действия — между вольфрамовым электродом и присадочной проволокой. От этих дуг получает теплоту и основной металл. Изменяя силу тока, регулируют долю основного металла и производительность наплавки. Наплавляемое изделие в этом случае в сварочную цепь не включено.

Из защитных газов при плазменной наплавке применяют аргон, азот, углекислый газ, смеси аргона с гелием или азотом и др. Выбор защитного газа связан со степенью его воздействия на наплавляемый и основной металлы. В качестве плазмообразующего могут применяться аргон, гелий, углекислый газ, воздух и др. Для обеспечения стабильного протекания процесса наплавки необходимо применять неплавящиеся электроды из такого материала, который способен без разрушения выдерживать нагревание до высоких температур. Таким требованиям лучше всего отвечают электроды из чистого вольфрама или с присадками диоксида тория, оксидов лантана и иттрия. Преимущества этого вида наплавки — малая глубина проплавления основного металла, возможность наплавки тонких слоев, высокое качество и гладкая поверхность наплавленного металла.

Таким требованиям лучше всего отвечают электроды из чистого вольфрама или с присадками диоксида тория, оксидов лантана и иттрия. Преимущества этого вида наплавки — малая глубина проплавления основного металла, возможность наплавки тонких слоев, высокое качество и гладкая поверхность наплавленного металла.

Помимо наплавки плазменный нагрев может использоваться также для напыления поверхностных слоев. Процесс напыления отличается от наплавки рядом особенностей. Напыление — это процесс нанесения металлических слоев из частиц напыляемого материала, нагретых до температуры плавления или близких к оплавлению, на неоплавленную поверхность обрабатываемой детали. При напылении присадочный материал используется в виде проволоки или порошков, подаваемых в сжатую дугу, где он нагревается струей газового потока и с большой скоростью подается на поверхность изделия. Толщина напыленного слоя может изменяться от сотых до десятых долей миллиметра. Напыление более толстых слоев обычно не производится в связи с тем, что толстые слои склонны к отслоению от поверхности детали (откалывание). Напыление можно производить как металлами и сплавами, так и различного вида соединениями — оксидами, карбидами, нитридами и т. п.

Напыление можно производить как металлами и сплавами, так и различного вида соединениями — оксидами, карбидами, нитридами и т. п.

Технологически в отличие от наплавки напыление выполняют по способу косвенного нагрева выделенной дуговой плазмой. Если при наплавке расстояние от сопла горелки до изделия составляет 6 — 25 мм, то при напылении – 50 — 120 мм и более. Напыленные слои обладают меньшей плотностью и большей пористостью по сравнению с наплавленными и более склонны к откалыванию от поверхности детали при нарушении технологии. Однако в них практически отсутствует разбавление основным металлом.

Электрошлаковая наплавка. При электрошлаковой наплавке для оплавления основного и присадочного металла служит шлаковая ванна, разогреваемая проходящим через нее электрическим током. Этот способ наплавки, как правило, сочетается с принудительным формированием наплавляемого слоя. Сущность процесса электрошлаковой наплавки (рис. 6) состоит в том, что в пространстве, образованном поверхностью наплавляемого изделия 1 и формирующим кристаллизатором 4, охлаждаемым водой, создается ванна расплавленного шлака 3, в которую подается электродная проволока 5.

Ток, проходя между электродом и изделием, нагревает шлаковую ванну до температуры выше 2000°С, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну, при затвердевании которой формируется наплавленный слой 2.

Для осуществления процесса электрошлаковой наплавки различных поверхностей необходима достаточно глубокая шлаковая ванна, получение которой проще всего при вертикальном или наклонном расположении деталей. По сравнению с дуговой наплавкой это менее универсальный способ, но он весьма эффективен в тех случаях, когда на деталь необходимо наплавить слой металла большой толщины (более 14 — 16 мм). Благодаря применению большой силы тока и электродов большого сечения можно достичь высокой производительности — до 150 кг наплавленного металла в час.

Вибродуговая наплавка. Этот способ обычно используется для наплавки деталей типа тел вращения диаметром от 8 — 10 мм и более. Сущность этого метода наплавки заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т.е. прерывисто горящей электрической дуги; Наплавленный слой образуется в процессе кристаллизации расплавленного основного и электродного металла (рис. 7). Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов. В процессе вибраций наблюдаются короткие замыкания вследствие прикасания электродной проволоки к наплавляемому изделию (основному металлу), а во время отрыва проволоки возникает большой силы ток и загорается электрическая дуга. При среднем значении тока Iд = 150 А экстраток достигает 1000 А.

Сущность этого метода наплавки заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т.е. прерывисто горящей электрической дуги; Наплавленный слой образуется в процессе кристаллизации расплавленного основного и электродного металла (рис. 7). Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов. В процессе вибраций наблюдаются короткие замыкания вследствие прикасания электродной проволоки к наплавляемому изделию (основному металлу), а во время отрыва проволоки возникает большой силы ток и загорается электрическая дуга. При среднем значении тока Iд = 150 А экстраток достигает 1000 А.

В качестве присадочного металла применяют наплавочные проволоки (одну или несколько), которые могут иметь возвратно-поступательные перемещения поперек сварочной ванны, а также электродные ленты, пластины или стержни большого сечения, иногда и трубы, которые используют для наплавки цилиндрических поверхностей. При наплавке обычно применяют флюсы АН-8, АН-22 и др.

При наплавке обычно применяют флюсы АН-8, АН-22 и др.

Длительность горения дуги составляет 0,002 — 0,003 с.

Наплавочная установка состоит из вибродуговой головки, аппаратуры управления, вращателя, источника тока. Во время наплавки выполняются следующие движения: вращение наплавляемой детали, поступательное движение вибродуговой головки вдоль продольной оси наплавляемой детали, подача проволоки в зону дуги и вибрация проволоки. Питание осуществляется от выпрямителей, сварочных генераторов, а также от низковольтных трансформаторов с вторичным напряжением 12 — 16 В и более. Более высокие показатели достигаются при наплавке на постоянном токе обратной полярности. Обычно в сварочную цепь включают индуктивность, значение которой выбирают в зависимости от частоты вибрации электродной проволоки, напряжения, рода тока и других факторов. Для наплавки пригодны сварочные проволоки диаметром 0,8 — 2,0 мм. С целью защиты расплавленного металла от взаимодействия с окружающей средой наплавка ведется в струях жидкостей или защитных газов, а также под слоем флюса. Применяются водные растворы кальцинированной соды; смеси кальцинированной соды, мыла и глицерина; эмульсии глицерина.

Применяются водные растворы кальцинированной соды; смеси кальцинированной соды, мыла и глицерина; эмульсии глицерина.

Прерывистость процесса позволяет получать зону термического влияния малой ширины, поэтому наплавленные детали имеют весьма малые деформации, что особенно важно при наплавке сложных изделий, изготовленных с высокой точностью.

Если наплавка выполняется в струе жидкости, происходит ускоренное охлаждение наплавленного металла, поэтому он имеет повышенную твердость и износостойкость. Вибродуговая наплавка эффективна, если необходимо наплавлять слои металла небольшой толщины.

Недостатками вибродуговой наплавки являются сравнительно низкий коэффициент наплавки и невысокая производительность наплавки.

Технология наплавки

ЭЛЕКТРОГАЗАСВАРЩИК

Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется поверхности, подлежащие наплавке, обжигать газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой. Для предупреждения больших внутренних напряжений и образования трещин наплавляемые детали часто подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой. Для предупреждения больших внутренних напряжений и образования трещин наплавляемые детали часто подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

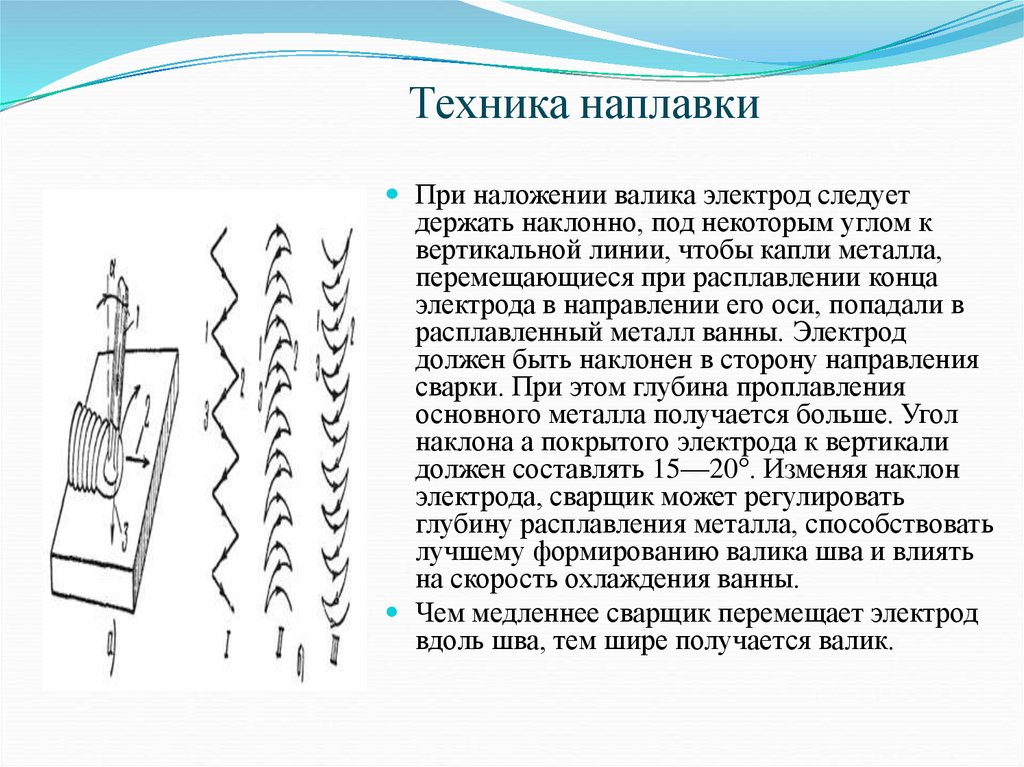

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле его участия в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима напланки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла. Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30—0,35 ширины, а при механизированной — на 0,4—0,5 ширины валика.

При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30—0,35 ширины, а при механизированной — на 0,4—0,5 ширины валика.

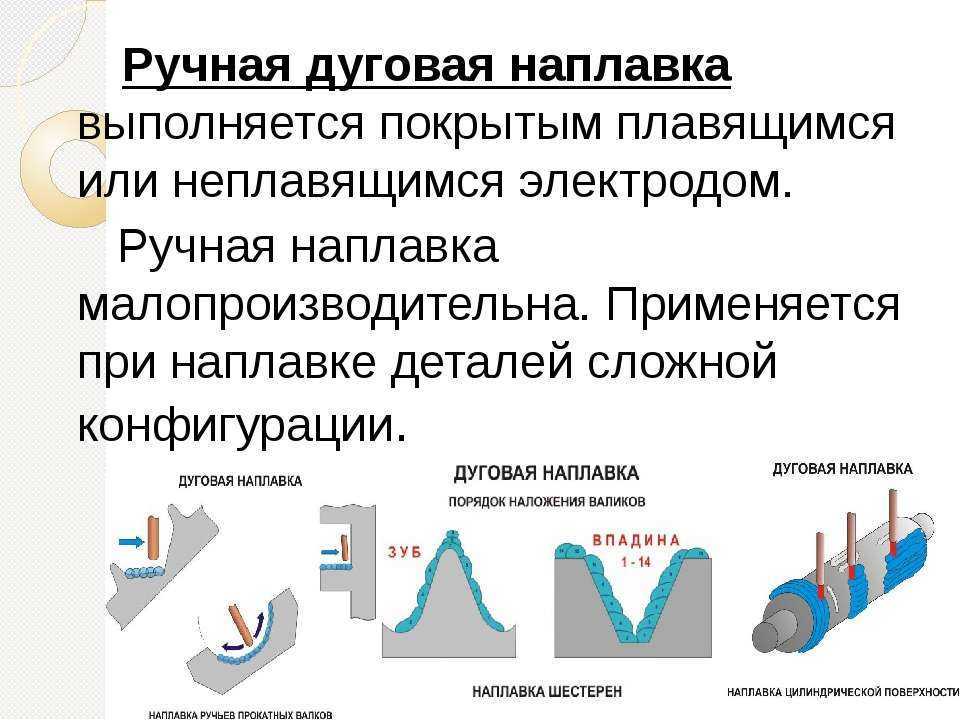

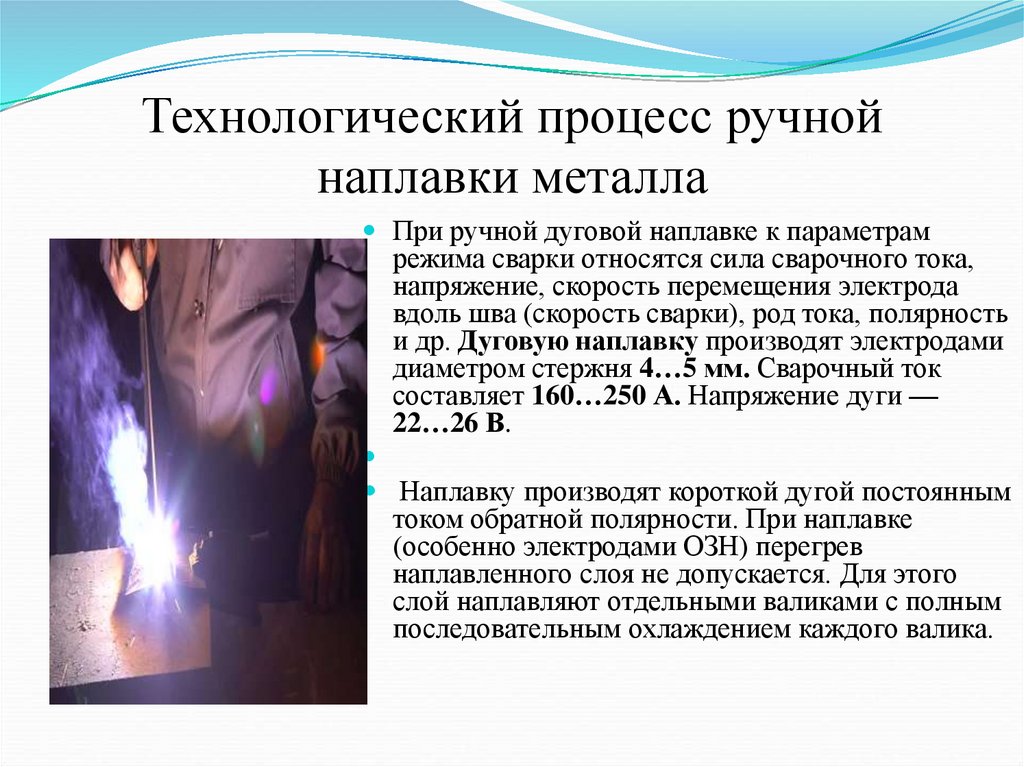

Ручную дуговую наплавку производят электродами с диаметром стержня 4—5 мм. Сварочный ток составляет 160—250 А. Напряжение дуги — 22—26 В. Наплавку про

изводят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

По химическому составу и физико-механическим свойствам наплавленный металл будет отличаться как от основного, так и от присадочного металла.

Одним из важных параметров процесса наплавки является глубина проплавления основного металла: чем меньше глубина проплавления, тем меньше доля основного металла в наплавленном. Химический состав наплавленного металла будет ближе к присадочному. Обычно химический состав присадочного металла и металла наплавки выравнивается во втором-третьем слое.

С другой стороны, на глубине проплавления располагается переходная зона от основного металла к наплавленному. Эта зона считается наиболее опасной, с точки зрения разрушения металла. Металл переходной зоны охрупчен из-за большой скорости охлаждения металла шва, имеет повышенную склонность к образованию холодных трещин по причине большой неоднородности химического состава металла и соответственно большой разности коэффициентов линейного расширения. Отсюда следует, что чем больше глубина проплавления, тем больше зона ослабленного участка и тем ниже прочность детали. И, наоборот, чем меньше глубина проплавления, тем в меньшей мере теряется прочность детали. Металл наплавки по химическому составу приближается к присадочному, при этом отпадает необходимость в наложении второго слоя.

Исходя из изложенного, выбор оборудования для наплавки, режимов и технологии должен проводиться из условия обеспечения минимальной глубины проплавления основного металла h и заданной величины наплавленного слоя.

Высота наплавленного слоя ha складывается из величины износа /ги, толщины дефектного слоя Лдс и высоты неровностей йнер (рис. 70).

пр. Рис. 70. Схема наплавки |

На практике величина дефектного слоя принимается равной 1,5—2,0 мм, высота неровностей — 1,0—1,5 мм:

К = К + (2,5—3,5) мм.

При толщине наплавленного слоя больше 5 мм наплавку желательно вести в два слоя для уменьшения глубины проплавления.

Выбор режимов наплавки зависит от толщины наплавленного слоя.

Выбор наплавочных материалов производится исходя из требований, предъявляемых к металлу трущихся поверхностей в зависимости от вида изнашивания. Например, для условий абразивного изнашивания требуется высокая твердость наплавленного металла, которая обеспечивается использованием наплавочных материалов с повышенным содержанием углерода, хрома, марганца, вольфрама.

Для условий коррозионного изнашивания коррозион — ностойкость достигается легированием металла хромом в количестве больше 12% (нержавеющие стали).

Режимы и технология наплавки назначаются в зависимости от требуемой высоты наплавленного слоя. В понятие режима входит выбор силы тока, напряжения и скоро

сти наплавки. Сила тока и напряжение должны быть минимальными, но обеспечивать стабильное горение дуги.

Величина силы тока определяется в основном диаметром электрода. Для наплавочных работ, применяются электроды малых диаметров (4,0—5,0 мм).

Выбор сварочного оборудования производится в соответствии с режимом наплавки. Параметры источника тока должны обеспечивать заданные режимы наплавки.

Ручная дуговая наплавка применяется при индивидуальном способе выполнения ремонтных работ.

Выбор марки электродов производится исходя из требований, предъявляемых к металлу поверхности в зависимости от условий работы деталей (табл. 30).

Для восстановления деталей типа валов, работающих при нормальных условиях, рекомендуются электроды 03H-400, обеспечивающие твердость НВ 375—425 без термической обработки.

Наплавка деталей, работающих при коррозионном изнашивании, выполняется электродами ЦП-6М, химический состав наплавленного металла 08X17 Н8 С6 Г или ЦН-5 (24X12). Для деталей, работающих в условиях абразивного износа, рекомендуются электроды Т-590 (Э-320Х25 С2ГР).

Режимы наплавки указываются на пачках электродов.

Для наплавки могут применяться и сварочные электроды, но механические свойства наплавленного металла низкие.

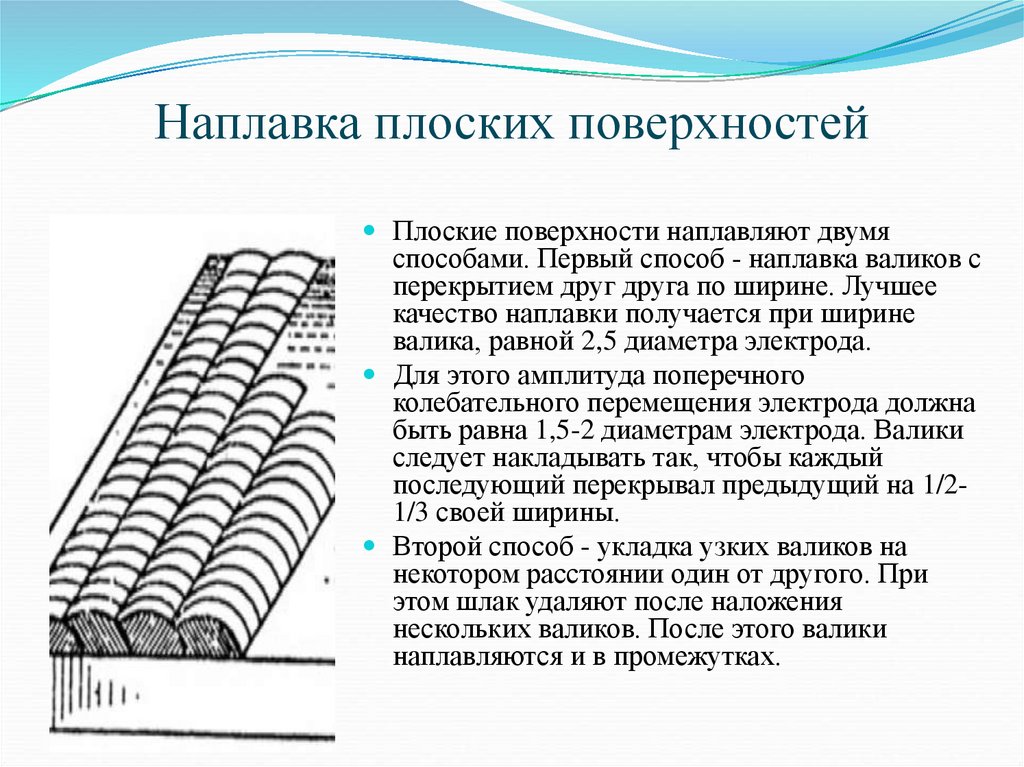

Наплавка плоских поверхностей выполняется в наклонном положении способом сверху вниз.

Наплавка цилиндрических поверхностей выполняется по винтовой линии или продольными валиками. Порядок наложения швов приводится на рис. 71.

Таблица ЗО Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Тип | Марка | Область применения |

Э-10Г2 Э-11ГЗ Э-12Г4 Э-15Г5 Э-30Г2ХМ | 03H-250Y ОЗН-ЗООУ ОЭН-350У ОЗН-4ШУ НР-70 | Детали, работающие в условиях интенсивных ударных нагрузок (оси, валы, автосцепки, железнодорожные крестовины, рельсы) |

Э-16Г2ХМ Э-35Г6 Э-ЗОВ8ХЗ Э-35Х12ВЭСФ Э-90Х4М4ВФ | ОЗШ-1 ЦНЧ ЦШ-1 Ш-16 озн-з | Штампы для горячей штамповки |

Э-37Х9С2 Э-70ХЗСМТ Э-24Х12 Э-20Х13 Э-35Х12Г2С2 Э-100Х12М Э-120Х12Г2СФ Э-10М9Н8К8Х2СФ | ОЗШ-З ЭН-бОМ ЦІІ-5 48Ж-1 ІІЖ-3 ЭН-Х12М Ш-1 ОЗШ-4 | Штампы для холодной штамповки |

Э-80В18Х4Ф Э-90В10Х5Ф2 Э-105В6Х5МЗФЗ Э-10К18В11М10ХЗФ Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦИ-1М ЦИ-2У И-1 ОЗИ-5 ЦС-1 ЦН-11 ВСН 6 ЦН-16 | Металлорежущий инструмент, а также штампы для горячей штамповки в тяжелых условиях (осадка, вьггяжка, прошивки). |

Э-08Х17Н8С6Г Э-09Х16Н9С5Г2М2ФТ Э-09ХЗ1Н8 АМ2 Э-13Х16Н8М5С5Г4Б Э-15Х15Н10С5МЗГ Э-15Х28Н10СЗГТ Э-15Х28Н10СЗМ2ГТ Э-200Х29Н6Г2 НЭ-190К62Х29В5С2 | ЦН-бМ, ЦН-6Л ВПИ-1 УОНИ-13/Н1-БК ЦН-12М, ЦН-12Л ЦН-18 ЦН-19 ЦН-20 ЦН-3 ЦН-2 | Уплотнительные поверхности арматуры для котлов, трубопроводов и нефтеаппаратуры |

Э-65Х11ЫЗ Э-65Х25ПЗНЗ | ОМГ-Н ЦНИИН-4 | Изношенные детали из высокомарганцовистых сталей типов 1 ЮГ 13 и 110Г13Л |

Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ Ткз-Н | Детали, работающие в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | Детали, работающие преимущественно в условиях абразивного изнашивания |

Рис. |

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса — прокаленной буры (0,2— 0,3 мм) и слой порошковой смеси толщиной 3—7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос. Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10—16 мм сварочный ток составляет 200—250 А, напряжение дуги — 24—28 В. Длину дуги поддерживают в пределах 4—8 мм.

Автоматическая наплавка под флюсом рекомендуется при большом объеме работ.

Сущность процесса наплавки состоит в том, что дуга горит под слоем флюса. Под действием тепла дуги рас

плавляются электродная проволока, основной металл и часть флюса. Расплавленный металл электрода переносится на основной, образуя слой наплавленного металла. Перенос происходит в зоне расплавленного флюса, который надежно защищает жидкий металл от контакта с воздухом.

Расплавленный металл электрода переносится на основной, образуя слой наплавленного металла. Перенос происходит в зоне расплавленного флюса, который надежно защищает жидкий металл от контакта с воздухом.

По мере удаления сварочной дуги расплавленный флюс затвердевает, образует шлаковую корку, легко отделяющуюся от металла наплавки. Неизрасходованная часть флюса собирается и возвращается в дальнейшем для наплавки.

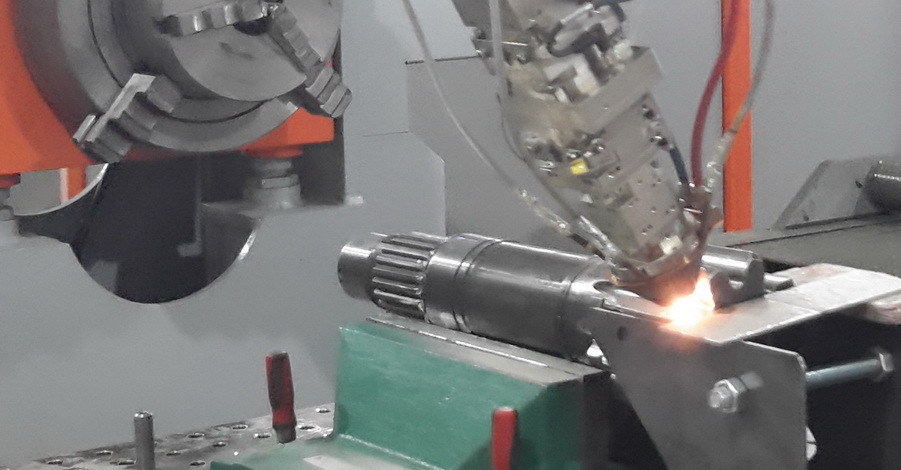

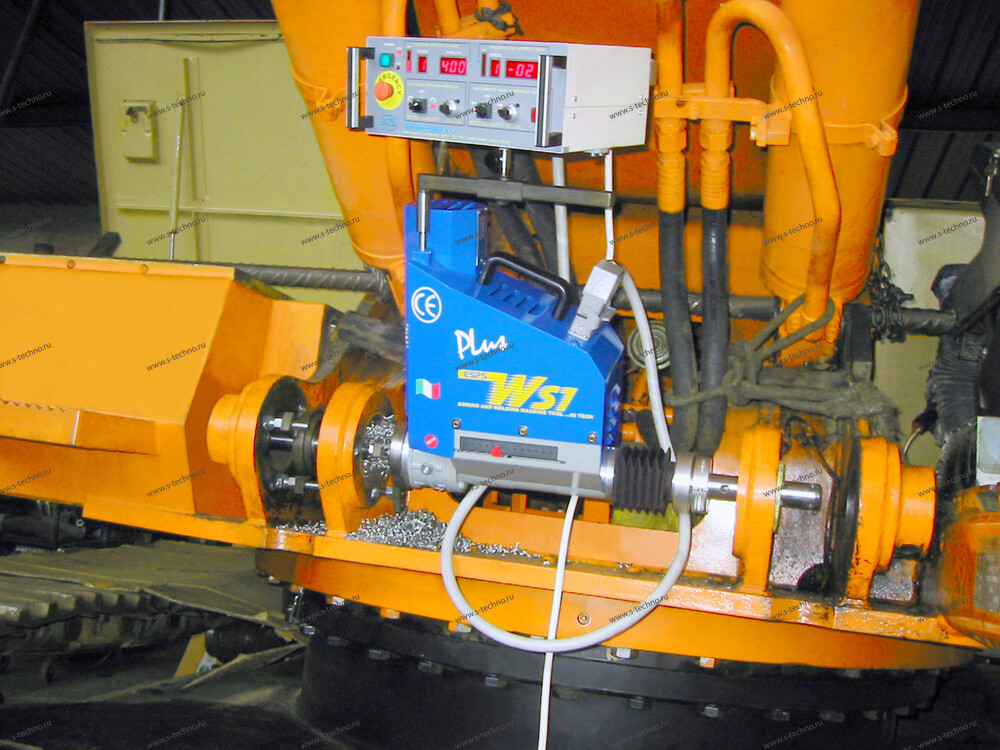

Процесс наплавки осуществляется с помощью наплавочных установок, конструкция которых зависит от конфигураций наплавляемых деталей. При ремонте автомобиля чаще всего встречаются детали цилиндрической формы типа валов. Для восстановления размеров таких деталей промышленностью выпускается наплавочная установка типа А-580М, которая легко монтируется на месте резцедержателя на переоборудованном то’карном станке, имеющем частоту вращения 0,2—5 об/мин (рис. 72).

Рис. 72. Схема механизированной наплавки под флюсом 316 |

Проволока из кассеты 1 подающими роликами 2 через направляющую 3 подается в зону горения дуги на деталь 4, закрепленную в патроне токарного станка. Флюс из бункера 5 подается на дозатор 6. Наплавка на вал осуществляется по винтовой линии с заданным шагом.

Флюс из бункера 5 подается на дозатор 6. Наплавка на вал осуществляется по винтовой линии с заданным шагом.

Выбор марки наплавочной проволоки производится в зависимости от требуемых физико-механических свойств наплавленного металла. Легирование наплавленного слоя при наплавке под флюсом производится в основном через электродную проволоку, реже — через проволоку и флюс. Для наплавки чаще всего применяют плавленный флюс АН — 348А.

Для наплавки деталей из малоуглеродистых сталей применяют проволоку Св-08А, Св-08ГС, Св-1-Г2; для деталей из среднеуглеродистых сталей — Нп-65, Нп-ЗОХГСА.

Выбор режимов наплавки производится исходя из толщины наплавляемого слоя, диаметр наплавочной проволоки принимается в пределах 1,6—2,5 мм, при этом сила тока колеблется 150—200 А, напряжение — 25—35 В, скорость подачи сварочной проволоки — 75—180 м/ч, скорость наплавки — 10—30 м/ч.

При выборе источника питания предпочтение отдается источникам постоянного тока, преобразователям и выпрямителям с падающей характеристикой. Наплавку ведут на обратной полярности.

Наплавку ведут на обратной полярности.

Наплавка под флюсом по сравнению с ручной дуговой наплавкой имеет следующие преимущества: высокая производительность процесса, возможность получения наплавленного металла с заданными физико-механическими свойствами, высокое качество наплавленного металла, лучшие условия труда сварщиков, отсутствие ультрафиолетового излучения.

К недостаткам процесса относятся: большая глубина проплавления из-за высокого нагрева детали, невозмож

ность наплавки деталей диаметром менее 50 мм из-за трудности удержания флюса на поверхности детали.

Механизированная наплавка под флюсом применяется для наплавки коленчатых валов, полуосей и других деталей.

Наплавка в среде углекислого газа довольно широко применяется для восстановления размеров изношенных деталей.

Оборудование для наплавки в среде углекислого газа деталей цилиндрической формы состоит из вращателя — модернизированного токарного станка и наплавочной головки А-580М, смонтированной на суппорте токарного станка (рис. 73).

73).

Наплавочная проволока из кассеты 1 тянущими роликами 2 через мундштук 3 подается в зону горения дуги с основным металлом. Дуга горит в среде углекислого газа, подаваемого из углекислотного баллона 5 через подогреватель 6, редуктор 7, осушитель 8 в сопло 4, установленное

на конце мундштука через изоляционную втулку 9. Вытекая из сопла, углекислый газ оттесняет воздух и предохраняет расплавленный металл от окисления. Давление газа 0,15—0,20 МПа. Деталь типа вала устанавливается в патроне токарного станка с поджатием центром задней бабки.

Наплавка осуществляется по винтовой линии с определенным шагом. Снизу на деталь подается жидкость (3— 5 % водный раствор кальцинированной соды) для охлаждения детали в процессе наплавки. Охлаждающая жидкость может подаваться непосредственно на наплавленный металл или рядом с ним, создавая различные скорости охлаждения.

Таким образом происходит совмещение процесса наплавки с термической обработкой металла шва. Кроме того, охлаждение значительно снижает коробление деталей, что очень важно при наплавке валов значительной длины.

Выбор режимов наплавки в среде углекислого газа производится в том же порядке, что и при наплавке под флюсом.

Однако имеется особенность назначения марки наплавочной проволоки: содержание марганца и кремния в ней должно быть не менее чем по 1 % для предотвращения образования пор. Для наплавки у малоуглеродистых сталей применяют сварочную проволоку марок Св-С8Г2С, Св-12ГС и др.

Для среднеуглеродистых низколегированных сталей используют проволоку Св-18ХГСА, Нп-30ХГСА. При наплавке проволокой Нп-ЗОХГСА без охлаждения твердость наплавленного металла составляет 30—35 HRC, с охлаждением — 50—52 HRC.

Для наплавки в среде углекислого газа используются малые диаметры проволок в пределах 0,8—1,6 мм. Сила сварочного тока колеблется от 70 до 200 А, скорость наплавки — до 100 м/ч. Для наплавки в среде углекислого газа применяются источники постоянного тока (преобразователи и выпрямители) с жесткой характеристикой.

Механизированная наплавка в среде углекислого газа по сравнению с наплавкой под флюсом имеет следующие преимущества: меньший нагрев детали, возможность совмещения наплавки с термической обработкой, более высокая производительность процесса, возможность наплавки деталей малых размеров.

К недостаткам процесса относится то обстоятельство, что легирование наплавленного металла ограничено только химическим составом электродной проволоки.

Для расширения диапазона легирования наплавленного металла применяется порошковая проволока, представляющая собой металлическую оболочку, внутри которой располагаются легирующие, раскисляющие, ионизирующие и шлакообразующие элементы. Такой комплекс легирования позволяет проводить сварку и наплавку как с защитой сварочной дуги, например — углекислым газом, так и без всякой внешней защиты наплавленного металла от окисления. Наличие шлакообразующих компонентов в составе порошковой проволоки обеспечивает надежную защиту от окисления расплавленного металла.

Для наплавки и сварки малоуглеродистых сталей применяют порошковую самозащитную проволоку ПП-АН2М, ПП-11 и др., выпускаемую диаметром 1,6—2,0 мм.

Выбор марки порошковой проволоки для наплавки среднеуглеродистых низколегированных сталей производится в зависимости от условий работы деталей. Например, металл, наплавленный порошковой проволокой ПП-ЗХ2В8, сохраняет высокую твердость и прочность при повышенных температурах.

Например, металл, наплавленный порошковой проволокой ПП-ЗХ2В8, сохраняет высокую твердость и прочность при повышенных температурах.

Выбор режимов наплавки порошковыми проволоками проводится в том же порядке, что и при наплавке в среде углекислого газа. Параметры режимов наплавки следую

щие: диаметр электродов 1,6—2,0 мм, сила тока 160—200 А, скорость наплавки 10—40 м/ч. Оборудование для наплавки — то же самое, что и в среде углекислого газа. В качестве источника тока применяются преобразователи и выпрямители.

Достоинства наплавки порошковой проволокой состоят в меньшей стоимости процесса и возможности выполнения наплавочных работ во всех положениях.

Вибродуговая наплавка рекомендуется для наплавки деталей типа валов, схема которой приводится на рис. 74.

Проволока из кассеты 1 тянущими роликами 2 через мундштук 3 разрезной конструкции подается в зону горения на детали 5. При вращении эксцентрика 4 проволоке придаются возвратные продольные колебания. Наплавочная установка устанавливается на суппорте токарного станка на место резцедержателя. Деталь крепится в патроне токарного станка. Снизу на деталь подается охлаждающая

Наплавочная установка устанавливается на суппорте токарного станка на место резцедержателя. Деталь крепится в патроне токарного станка. Снизу на деталь подается охлаждающая

Рис. 74. Схема вибродуговой наплавки 11. Электрогазосварщик 321 |

жидкость (3—5 % раствор кальцинированной соды) для отвода тепла.

Выбор марки наплавочной проволоки ведется в зависимости от требований, предъявляемых к рабочей поверхности. Для обеспечения твердости 50—55 HRC применяется проволока Нп-65 или Нп-ЗОХГСА с охлаждением. Меньшая твердость 35—40 HRC достигается наплавкой проволокой Нп-ЗОХГСА без охлаждения наплавленного слоя.

Наплавка выполняется как без внешней защиты для неответственных деталей, так и в среде углекислого газа — для ответственных.

Режимы наплавки должны обеспечить получение наплавленного слоя заданной толщины. Диаметр электрода принимается равным 1,2—2,0 мм. Напряжение дуги составляет 16—18 В. Сила тока колеблется в пределах 100—200 А. Скорость наплавки 1—2 м/мин.

Сила тока колеблется в пределах 100—200 А. Скорость наплавки 1—2 м/мин.

Источниками питания дуги служат преобразователи и выпрямители с жесткой внешней характеристикой. Полярность обратная.

Достоинством вибродуговой наплавки является то, что это один из немногих способов восстановления деталей малых, размеров. Кроме того, вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Плазменная наплавка является одним из эффективных способов, позволяющим наносить металл различного химсостава различной толщины с минимальной глубиной проплавления. Выполняется с помощью плазмотронов (рис. 75).

Принцип работы следующий. Вначале зажигают так называемую дежурную дугу 3, которая горит между вольфрамовым электродом 1 (катод) и медным водоохлаждаемым соплом 2 в газовой среде. В качестве плазмообразующих газов применяются чаще всего аргон или азот. Для ионизации

Рис. 75. Схема плазменной наплавки дугой косвенного а и прямого б действия |

аргона напряжение дежурной душ должно быть не менее 90 В, сила тока — 40—50 А, для чего в сварочную цепь включается сопротивление R. Расход аргона при горении дежурной дуги незначительный (давление 0,03—0,05 МПа).

Расход аргона при горении дежурной дуги незначительный (давление 0,03—0,05 МПа).

При использовании в качестве ионизирующего газа азота напряжение для горения дежурной дуги должно быть не ниже 180 В, давление азота — 0,03—0,05 МПа. Дежурная дуга выдувается из канала сопла в виде газового пламени. Диаметр канала сопла 4—5 мм. Для зажигания основной плазменной дуги прямого действия 5 газовым пламенем дежурной дуги касаются основного металла 4 (рис. 75,6). Происходит переброс дуги с сопла на основной металл, минуя сопротивление R. Ток резко возрастает до 300—500 А. В этот момент необходимо резко увеличить расход газа (давление газа 0,3—0,4 МПа). Температура внутри столба дуги при использовании в качестве плазмообразующего газа аргона до 20 ООО °С.

Для осуществления процесса наплавки электродную проволоку подают в зону плазменной дуги, металл электрода плавится и переносится на деталь.

Для прекращения процесса наплавки плазмотрон отрывают от детали, основная дуга гаснет, но продолжает гореть дежурная дуга.

В качестве наплавляемого материала могут использоваться не только порошки металлов, но и неметаллов (керамический порошок). Это позволяет нанести керамику на металлы.

Режимы наплавки выбираются в зависимости от толщины наплавляемого слоя, толщины основного металла и др.

Для наплавки на неметаллические поверхности и детали с небольшой толщиной стенки применяются плазмотроны с плазменной дугой косвенного действия (рис. 75, а).

Зажигание дежурной дуги и обеспечение ее устойчивого горения осуществляется так же, как и для плазмотрона с плазменной дугой прямого действия. Для зажигания основной плазменной дуги косвенного действия 4 замыкаются контакты5 (рис. 75, а) и включается основная сварочная цепь. Резко возрастает ток, увеличивается мощность дуги, одновременно включается и повышенный расход газа. Плазменная струя ионизированного газа выходит из сопла в виде мощного газового пламени.

Для осуществления наплавки электродный материал в виде порошка подается в струю плазмы, разогревается до температуры плавления и в виде капель переносится на основной металл. Подача порошков в струю плазмы производится с помощью инертных газов: аргона, азота и др.

Подача порошков в струю плазмы производится с помощью инертных газов: аргона, азота и др.

В состав оборудования для наплавки входят плазмотрон со шкафом управления, источник питания постоянного тока

(обычно выпрямитель) с падающей характеристикой. Для наплавки деталей цилиндрической формы плазмотрон устанавливается на суппорт токарного станка, переоборудованного на низкое число оборотов.

К достоинствам плазменной наплавки относятся возможность регулирования температуры нагрева металла, высокая производительность процесса, малая глубина зоны термического влияния, высокое качество наплавленного металла.

К недостаткам процесса необходимо отнести более высокие требования по электробезопасности при выполнении наплавочных работ.

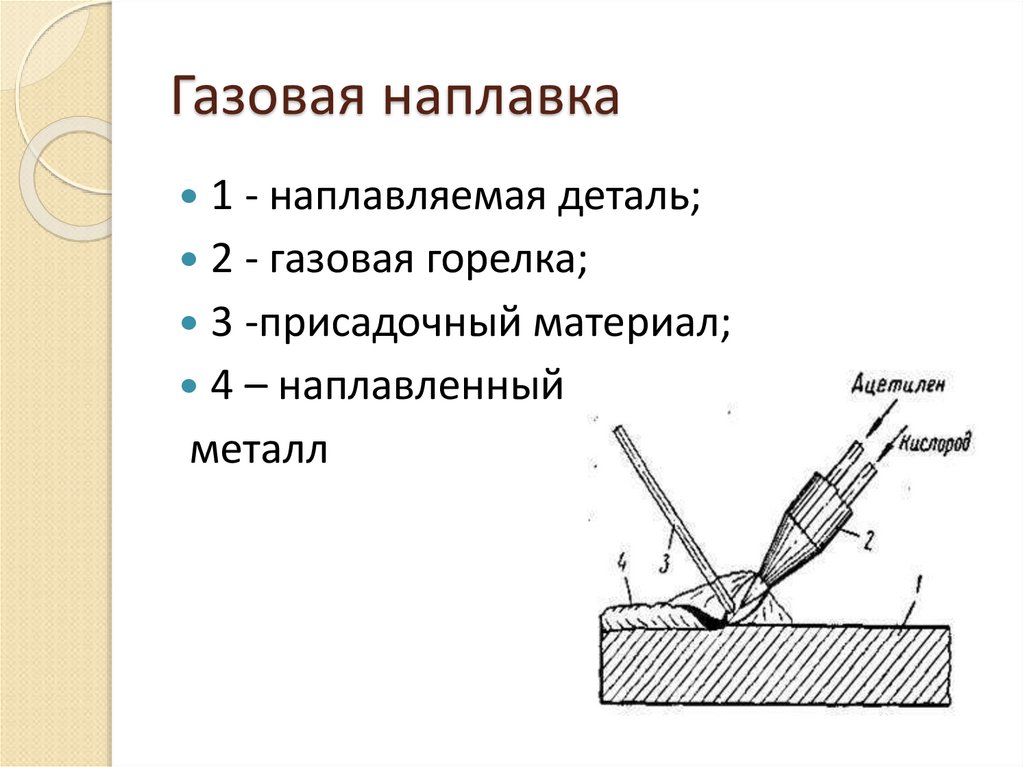

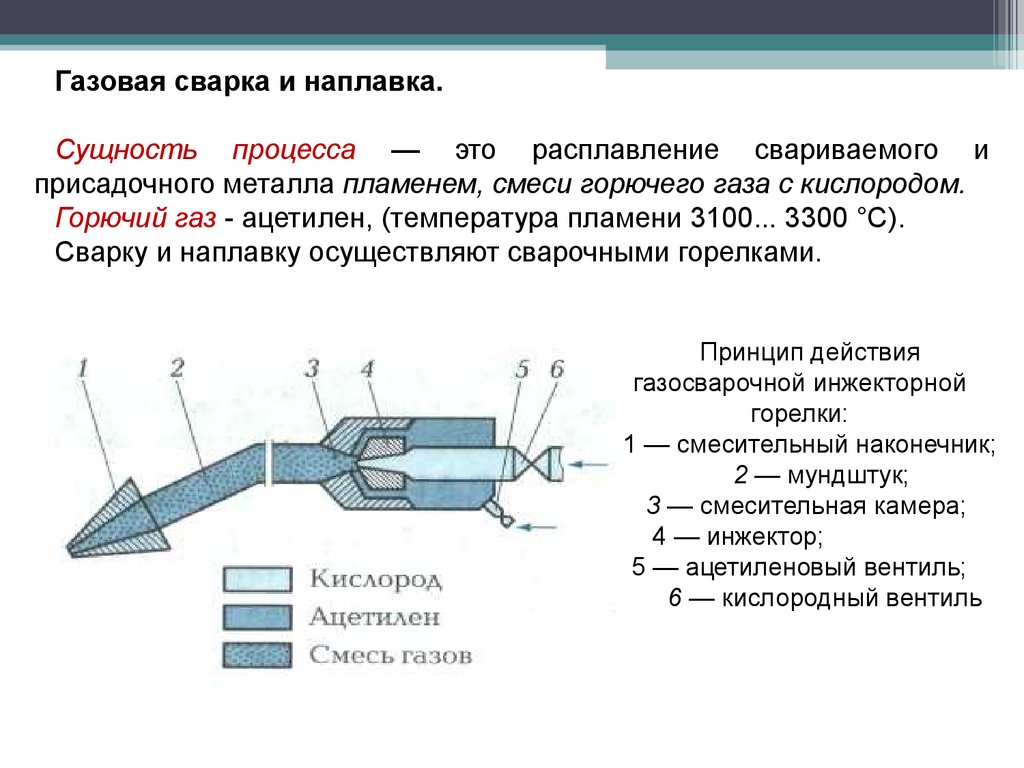

Газовая наплавка применяется сравнительно редко, в основном при индивидуальном способе выполнения работ, из-за трудности механизации процесса, и др.

Плавление металла осуществляется газовым пламенем, образующимся при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра составляет 3100—3200°С.

Температура пламени в зоне ядра составляет 3100—3200°С.

Защита расплавленного металла от окисления осуществляется самим газовым пламенем и флюсами. В качестве флюса используют буру или смесь буры и борной кислоты.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

Технология дуговой наплавки металла

Восстановление поверхности изношенных деталей в ряде случаев является экономически обоснованным решением. Оборудование и технологии наплавки металлов сильно отличаются в зависимости от вида материала и требований к восстанавливаемой поверхности. Детальная информация собрана в статье.

Оборудование и технологии наплавки металлов сильно отличаются в зависимости от вида материала и требований к восстанавливаемой поверхности. Детальная информация собрана в статье.

СОДЕРЖАНИЕ

- Виды и назначение наплавки металла

- Ручная дуговая покрытыми электродами

- Вибродуговая наплавка

- Электрошлаковая

- Плазменная

- Электродуговая наплавка под флюсом

- В защитной среде

- Порошковой проволокой и лентой

- Газовая

- Лазерная

- Электронно-лучевая

- Электроконтактная

- Взрывом

- Индукционная

- Электроискровая

- Наплавка зубьев шестерни

- Наплавка концов рельс

- Ручное дуговое

- Полуавтоматическое электродуговое

- Наплавка цилиндров

- Электродами с обмазкой

- Автоматическая с флюсом

- Наплавка плоскостей

- Наплавка металлорежущего инструмента

- Наплавка деталей, работающих с большим трением

- Наплавка нержавеющей стали

- Наплавка чугуна

- Наплавка меди и бронзы

- Наплавка алюминия и сплавов

- Расход материалов

- Оборудование

- Услуги по наплавке

Детали механизмов и конструкций в процессе эксплуатации изнашиваются. В ряде случаев их намного дешевле и проще отремонтировать, нежели менять. Суть ремонта заключается в создании нового слоя на поверхности и создания прочной биметаллической структуры. Наплавка является одни из видов сварочных работ. Используется такой же оборудование и расходные материалы, как и при традиционной сварке. Только технология отличается нюансами.

В ряде случаев их намного дешевле и проще отремонтировать, нежели менять. Суть ремонта заключается в создании нового слоя на поверхности и создания прочной биметаллической структуры. Наплавка является одни из видов сварочных работ. Используется такой же оборудование и расходные материалы, как и при традиционной сварке. Только технология отличается нюансами.

Процедура не только восстанавливает изначальную геометрию и свойства изношенного элемента. Плюс к тому она придает дополнительные положительные характеристики. Это один из наиболее простых и эффективных способов восстановления работоспособности деталей. Наплавка решает широкий спектр задач:

- возобновление геометрии детали;

- придание конструкции совершенно иной новой формы;

- повышение антикоррозийных свойств и износостойкости материала;

- улучшение прочностных характеристик;

- нанесения нового слоя с предопределенными химическими и физическими свойствами.

Наплавка – это способ нанесения металлического слоя на поверхность заготовки путем сварки плавлением. Принцип построен на физических диффузионных свойствах расплавленных металлов. Весь процесс протекает на молекулярном уровне, поэтому связь получается очень прочной. Чтобы соединить составы, поверхность основы разогревается до температуры плавления.

Принцип построен на физических диффузионных свойствах расплавленных металлов. Весь процесс протекает на молекулярном уровне, поэтому связь получается очень прочной. Чтобы соединить составы, поверхность основы разогревается до температуры плавления.

Одновременно до жидкого состояния плавится присадка. В результате слияния двух материалов получается однородный состав с высокими показателями прочности и надежности. Важным преимуществом метода является возможность регулировки толщины наплава и нанесения присадок на разнообразные по форме детали.

Виды и назначение наплавки металла

В наши дни на разных производственных участках применяется большое количество технологий и способов наплавки металлов. Выбор оптимального варианта зависит от условий производства, вида наплава и типа материала.

Ручная дуговая покрытыми электродами

Наплавка металла с помощью покрытых электродов является универсальным способом. Она может быть выполнена в любом пространственном положении. Технология применяется и на производстве, и в быту. Широкое ее распространение обусловлено простотой и удобством использования. Не требуется какого-то серьезного или специального оборудования. Из недостатков пользователи отмечают низкую производительность, нестабильность результата, сложные условия работы, большая глубина плавления основы.

Технология применяется и на производстве, и в быту. Широкое ее распространение обусловлено простотой и удобством использования. Не требуется какого-то серьезного или специального оборудования. Из недостатков пользователи отмечают низкую производительность, нестабильность результата, сложные условия работы, большая глубина плавления основы.

Электрод для работы выбирается с учетом состава металла заготовки. Диаметр определяется в зависимости от толщины детали и ее формы. К примеру, если планируется наплавить металлическую поверхность толщиной 1,5 миллиметра, то подойдет стержень диаметром 3 мм. А если полка материала будет толще, то и электрод, соответственно, нужно взять другой – 4-6 мм.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Перед наплавление поверхности нужно выполнить некоторые подготовительные работы. Прежде всего – очистить площадку от загрязнений. В зависимости от марки применяемых расходников определяется необходимость в подогреве заготовок. Наплавка металла выполняется постоянным током с обратной полярностью. Метод позволяет прибегнуть к различным схемам наплавочных швов. На плоских поверхностях используют два основных вида:

Наплавка металла выполняется постоянным током с обратной полярностью. Метод позволяет прибегнуть к различным схемам наплавочных швов. На плоских поверхностях используют два основных вида:

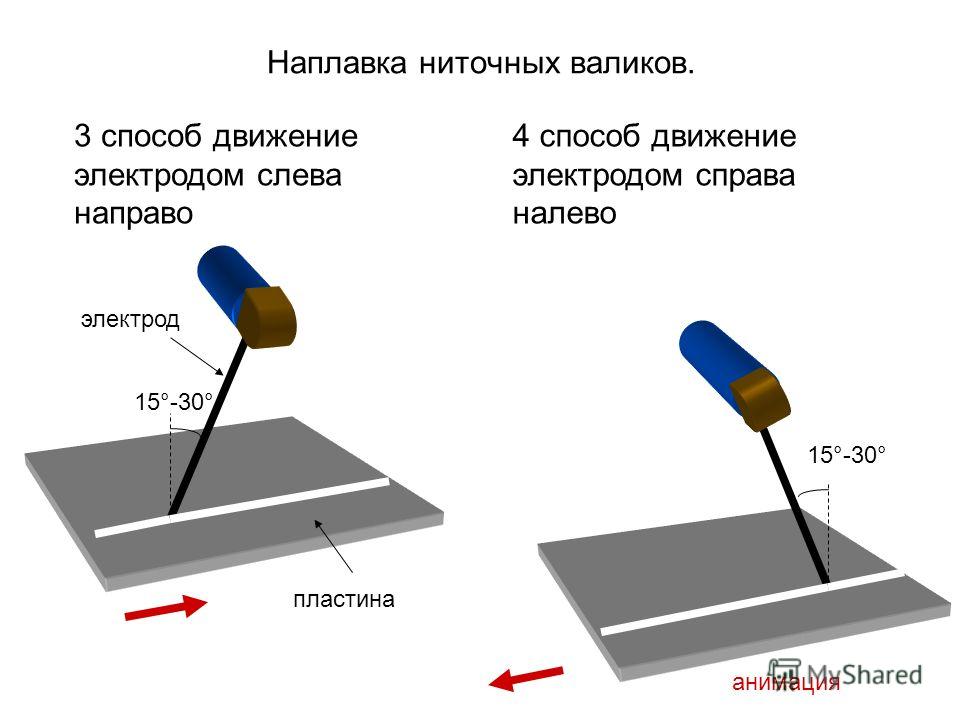

- наложение узких валиков. Они формируются один за другим с таким расчетом, чтобы последующий перекрывал предыдущий на 30-40% его ширины;

- наложение широких валиков. Они формируются за счет поперечных колебательных движений электродом.

Еще один вариант заключается в том, что узкие валики формируются на небольшом расстоянии. После этого сбивается шлак и окалина. Затем промежутки между валиками заплавляются.

Наплавка деталей с цилиндрическим профилем выполняется любым из трех приемов:

- наложением ряда валиков по длине цилиндра;

- формирование валиков по замкнутому кругу;

- винтовые линии.

Поставщики и производители предлагают большой выбор наплавочных электродов. Самыми востребованными на отечественном рынке являются такие марки продукции:

- ОЗН-6.

Предназначены для работы с деталями разнообразного оборудования, работающих при высоких ударных нагрузках и подверженных интенсивной эксплуатации. Полученный с использованием таких электродов наплав характеризуется высокой устойчивостью к образованию микротрещин.

Предназначены для работы с деталями разнообразного оборудования, работающих при высоких ударных нагрузках и подверженных интенсивной эксплуатации. Полученный с использованием таких электродов наплав характеризуется высокой устойчивостью к образованию микротрещин. - ОЗИ-5 разработаны для наплавки металлорежущего инструмента. Новообразованный металл устойчив к смятию, истиранию и выдерживает большие ударные нагрузки.

Кроме того, ручная дуговая наплавка может выполняться вольфрамовыми, графитовыми и угольными электродами. Но используется подобная методика редко из-за ограничений в использовании перечисленных расходных материалов.

Вибродуговая наплавка

Технология используется, если толщина наплавляемого покрытия не превышает 1 мм. Подразумевается, что нагрев основного слоя будет минимальным. Технология представляет собой прерывистый сварочный процесс, во время которого сварщик проделывает кончиком стержня продольные колебательные движения длиной до 3 мм. При колебательных движениях стержень соприкасается с металлом и происходит короткое замыкание. Металл детали и расходного материала плавятся.

При колебательных движениях стержень соприкасается с металлом и происходит короткое замыкание. Металл детали и расходного материала плавятся.

В силу специфики нанесения наплава время «жизни» дуги составляет примерно пятую часть рабочего цикла, а количество наплавляемого металла невелико. Соответственно, основной металл прогревается на небольшую глубину и воздействие на него минимальное. То есть, исключено деформирование детали.

Вибродуговое наплавление выполняется полуавтоматической сваркой, которая дополнительно оснащена специальным механизмом прерывистой подачи расходного материала. Используется проволока диаметром 1,6-2 мм. Показатель силы тока может варьироваться в диапазоне 80-300А. к источнику питания подключаться следует с обратной полярностью. Наплавление выполняется в защитной среде.

Вибродуговой метод используется для наплавления наружных и внутренних поверхностей – как плоских, так и конических. Он отлично подходит для восстановления валов, бурильных замков, штоков насосов и других узлов.

Электрошлаковая

Метод основан на использовании тепловой энергии, которая образуется в результате прохождения тока через расплавленный шлак. То есть, источником нагрева наносимой присадки является шлаковая ванночка.

Приспособление представляет из себя емкость небольшого размера, предназначенную для удержания гранул и расплава. По мере выполнения работ она перемещается по базовой детали. Сверху подается гранулированная присадка или электрод. Они плавятся под слоем шлака и флюса. Благодаря тому, что шлаковая ванночка расположена вертикально, все пузырьки воздуха выдавливаются расплавом на поверхность. Это снижает количество пор внутри наплавляемого металла.

Шлак сохраняет тепло и препятствует разбрызгиванию металла, поэтому для технологии характерно сравнительно невысокое энергопотребление. Но основной ее особенностью является высокая производительность. Опытный специалист за час работы может наплавить сотни килограммов металла. Чтобы процесс протекал стабильно глубина шлаковой ванны должна быть больше 3 см. в противном случае высока вероятность неустойчивого протекания наплавления. Присадочным материалом могут служить разные электроды, пластины или прутки.

в противном случае высока вероятность неустойчивого протекания наплавления. Присадочным материалом могут служить разные электроды, пластины или прутки.

Достоинства:

- Реакция носит устойчивый характер при большом диапазоне плотности тока – 0,2-300А;

- За один проход можно наплавить толстый слой покрытия.

- Метод приемлем для работы с материалами, склонными к образованию трещин.

- Наплавляемому металлу несложно придать оптимальную форму.

Недостатки:

- Возможет перегрев основного материала в месте термического воздействия из-за высокой инертности процесса.

- Требуется приобретение дополнительного оборудования.

- Получить тонкий слой очень сложно, а в большинстве случаев – нереально.

- Подготовка занимает много времени.

Плазменная

Технология подразумевает использование специальных установок, называемых плазмотронами. Источником тепла служит высокотемпературная сжатая дуга – плазма, генерируемая в горелках специальной конструкции. Ее температура достигает нескольких десятков тысяч градусов. Присадочным материалом могут быть проволока, электрод, лента, порошок и т.п.

Ее температура достигает нескольких десятков тысяч градусов. Присадочным материалом могут быть проволока, электрод, лента, порошок и т.п.

Технология отличается небольшой глубиной плавления основы. Структура наплава получается очень качественной, прочной и долговечной. С целью повышения производительности допускается подача в ванну сразу двух электродов.

Универсальный вариант наплавления – вдувание порошка в дугу. Выполнение такой работы требует использования комбинированной горелки. Она генерирует два типа дуги – прямую и косвенную. Порошок подается в рабочую зону с помощью сжатого воздуха. Проходя через зону высокой температуры, порошок плавится и оседает на поверхности детали в виде капель расплава.

Важно, чтобы рабочая поверхность была чистой и обезжиренной. Каждый последующий валик формируется таким образом, чтобы перекрывать около трети предыдущего.

Преимущества:

- Наплавляемый слой получается высокого качества.

- Глубина плавления основного материала небольшая.

- Сцепление слоя с материалом детали получается очень прочным.

- Формирование слоя малой толщины допускается.

Недостатки:

- Требуется дополнительная оснастка.

- Сравнительно невысокая производительность.

Электродуговая наплавка под флюсом

Технология отличается универсальностью применения и широкими возможностями легирования. Существует четыре вида наплавки под флюсом.

Электродуговая наплавка лентой. Сварщик перемещает дугу от одной кромки к другой. в результате тепловое воздействие носит рассеянный характер, а основной металл прогревается на небольшую глубину.

Многоэлектродная. Метод оригинален тем, что требуется одновременное использование более одного электрода. Они подключаются к общему источнику питания и располагаются на расстоянии один от другого. Электрическая дуга перемещается между ними, заставляя попеременно плавиться то один стержень, то другой.

Многодуговая. Техника в значительной степени похожа на предыдущую. С той лишь разницей, что число электрических дуг соответствует количеству электродов.

С той лишь разницей, что число электрических дуг соответствует количеству электродов.

Вибродуговая наплавка под флюсом. Метод сводится к тому, что электродом необходимо выполнять колебательные движения.

Достоинства:

- Высокая производительность.

- Универсальность использования.

- Небольшой расход электрода.

- Отсутствие вредного излучения.

Недостатки:

- Основной материал плавится на большую глубину.

- Требуется использование формирующих флюс устройств.

- Работать можно исключительно в нижнем пространственном положении.

- Трудно удаляется шлак с деталей малого размера и глубокими внутренними поверхностями.

В защитной среде

Самый востребованный способ наплавки. Выполняется с использованием плавящихся электродов в среде углекислого газа. Отличается невысокой стоимостью и доступностью. Позволяет наплавлять заготовки и детали малых размеров и наносить слои толщиной от 0,5 до 3,5 миллиметров.

Работы могут выполняться и плавящимися, и неплавящимися электродами. В первом варианте электрическая дуга образуется между расходным материалом и поверхностью заготовки. Работа выполняется автоматом или полуавтоматом. Нужно обеспечить автоматическую подачу проволоки в рабочую зону. Кроме углекислого газа для формирования защитной оболочки можно использовать смесь на основе аргона.

Второй вариант подразумевает применение угольных, вольфрамовых или графитовых неплавящихся электродов. Присадочным материалом служит проволока или порошок. При работе угольным прутком присадка в виде порошка насыпается на поверхность, а затем подвергается термической обработке. В наплавленном слое образуется большое количество пор, появляются сторонние включения и прочие дефекты. Поэтому о высоком качестве в этом случае речь не идет.

Порошковой проволокой и лентой

Защитная среда для данной технологии не требуется. Рабочая зона защищается за счет компонентов сердечника электрода. Основные достоинства метода заключаются в простоте и высокой маневренности. Можно работать с деталями любой конфигурации, в том числе и сложной геометрической формы: углубления с малым диаметром, выступы, обратные углы и т.д.

Основные достоинства метода заключаются в простоте и высокой маневренности. Можно работать с деталями любой конфигурации, в том числе и сложной геометрической формы: углубления с малым диаметром, выступы, обратные углы и т.д.

Газовая

Считается самым простым, доступным и удобным способом наплавки металлов. Тепло для плавления металлов вырабатывается за счет сжигания газовой смеси в специальной горелке. Для наплавки можно использовать стержни, проволоку или пруток. Они подаются в рабочую зону вручную или посредством механизмов. В качестве флюсов применяются смеси, выполненные на основе буры или борной кислоты. Сам процесс аналогичен электродуговой наплавке.

Наплавление небольших деталей осуществляется без предварительного нагрева. Крупные заготовки перед началом работы следует разогреть до температуры в 500 или больше градусов Цельсия.

В наши дни становится все более популярной становится газопорошковая наплавка. Метод дает возможность реконструировать поверхность деталей сложной конфигурации. При этом толщина слоя при необходимости может составлять 0,1-0,3 мм, а основной металл не разбавляется. В рабочую зону порошок поступает через газокислородное пламя. По ходу движения он нагревается и к поверхности уже доходит в расплавленном состоянии. После остывания образуется наплавленный слой.

При этом толщина слоя при необходимости может составлять 0,1-0,3 мм, а основной металл не разбавляется. В рабочую зону порошок поступает через газокислородное пламя. По ходу движения он нагревается и к поверхности уже доходит в расплавленном состоянии. После остывания образуется наплавленный слой.

Преимущества:

- Основной металл проплавляется на незначительную глубину.

- Технология универсальна.

- Можно наносить очень тонкий слой.

Недостатки:

- Качество наплавляемого слоя нестабильно.

- Плохая производительность.

- Коэффициент использования присадок низкий.

Лазерная

Главным элементом системы является концентрированный пучок энергии – лазерный луч. Вакуумные камеры для эксплуатации оборудования не нужны. Принцип работы построен точно так же, как и у газоплазменных или порошковых плазменных установок. Так же требуется бесперебойная подача присадочного порошкового материала и его соединение с металлом и флюсом. Отличие состоит в способе плавления металлов. Здесь это происходит за счет фокусировки лазерного луча.

Отличие состоит в способе плавления металлов. Здесь это происходит за счет фокусировки лазерного луча.

Основными узлами оборудования являются специальная головка с соплом, внутри которого лазером нагревается поток газа, и порошковый инжектор, подающий в этот поток присадочный материал.

Преимущества:

- Отличное сцепление между основным металлом и наплавом.

- Поверхность детали прогревается на малую глубину. Этот показатель контролируется.

- Можно наносить тонкие слои – до 3 мм.

- Минимальная деформация поверхности деталей.

- Можно нанести слой металла в труднодоступных местах.

- Можно лазерным лучом воздействовать сразу на несколько мест.

Недостатки:

- Невысокая производительность.

- Высокие затраты энергии.

- Оборудование обходится дорого.

Электронно-лучевая

Материалы плавятся в вакууме под воздействием электронного луча. Технология позволяет регулировать нагрев и основного материала, и присадки. Важно подчеркнуть, что осуществляется контроль раздельно, что позволяет избежать смешивания двух расплавов. В качестве присадки можно использовать привычную проволоку или порошок.

Важно подчеркнуть, что осуществляется контроль раздельно, что позволяет избежать смешивания двух расплавов. В качестве присадки можно использовать привычную проволоку или порошок.

Преимущества:

- Небольшая глубина проплавления.

- Можно нанести слой небольшой толщины.

Недостатки:

- Высокая стоимость оборудования.

- Исполнителю требуется биологическая защита.

Электроконтактная

Для выполнения работы требуется специальный аппарат. Наплавление выполняется с использованием проволоки или порошка.

Преимущества:

- Небольшие затраты энергии.

- Высокая производительность труда.

- Защитная среда не нужна.

- Импульс имеет небольшую продолжительность, что минимизирует зону термического воздействия.

Из недостатков нужно подчеркнуть небольшой ассортимент обрабатываемой продукции. технология используется для восстановления штоков, осей, валов и прочих узлов, износ которых не больше 1,5 миллиметра по диаметру.

Взрывом

В основу процесса положена технология сваривания металлов методом взрыва.

Преимущества:

- Можно работать с металлами, сплавить которые в иных условиях невозможно.

- Основной металл на проплавляется.

- Изделия подвергаются незначительной деформации.

Недостатки:

- Требуются специальные полигоны.

- Подготовка занимает много времени.

- Номенклатура обрабатываемых деталей сильно ограничена.

Индукционная

Способ основан на использовании энергии вихревых потоков. На рабочую поверхность заготовки они наводятся посредством высокочастотных полей.

Перед началом процесса на заготовку наносится слой присадки и флюса. После этого на расстоянии над ним устанавливается индуктор. Устройство представляет собой спираль из нескольких витков медной шины или трубки. На них подается напряжение высокой частоты.

Глубина плавления основного металла зависит от частоты индуктора. Зависимость носит обратный характер: чем выше частота, тем меньше глубина плавления металла. Данная технология характеризуется высокой производительностью и малой глубиной нагрева заготовки.

Зависимость носит обратный характер: чем выше частота, тем меньше глубина плавления металла. Данная технология характеризуется высокой производительностью и малой глубиной нагрева заготовки.

Электроискровая

Один из методов электроэрозионной обработки, в основе которого лежит использование кратковременных разрядов. Электрические импульсы воздействуют на поверхность обрабатываемой детали.

Основными узлами установки являются электрод и электромагнитный осциллятор. Наконечник в процессе воздействия электрических разрядов отторгает частички металла. Поскольку электрод подключен к положительному заряду, а деталь – к отрицательному, то металл направляется к поверхности заготовки.

Данный метод подходит для нанесения тонких покрытий – от нескольких микрон до 1,5 мм. Наплав получается очень плотным и мелкопористым. Впоследствии он хорошо удерживает на своей поверхности смазочные материалы.

Главное достоинство технологии заключается в том, что обрабатываемая поверхность практически не нагревается. Как результат структура материала не изменяется, а поверхность заготовки не деформируется.

Как результат структура материала не изменяется, а поверхность заготовки не деформируется.

Наплавка зубьев шестерни

Механизмы шестеренчатых передач используются в самых разных машинах и устройствах. Они испытывают большие механические нагрузки, из-за чего изнашиваются зубья: стают тоньше, короче; выкрашиваются; получают трещины, царапины и другие дефекты. Самым эффективным методом восстановления шестерен является наплавка.

Если шестерня механизма обычного порядка потеряла не больше двух зубов подряд, то она подлежит ремонту. Зубья с дефектами или их остатки удаляют полностью. На освободившемся месте по ширине сверлят два или три отверстия и нарезают в них резьбу. Затем в подготовленные отверстия вкручиваются шпильки так, чтобы они выступали над поверхностью. Затем на шпильки наваривается металл. Наплаву придается форма утерянного зуба.

Для восстановления зубьев шестерен также используются специальные предназначенный для наплавки электроды. Для того, чтобы зуб вышел нужного размера, применяется выполненный из меди шаблон. Готовится он по целым зубьям.

Готовится он по целым зубьям.

Если приходится ремонтировать шестеренку с несколькими дефективными зубьями, то восстанавливается поношенная часть зацепа. С этой целью применяется сплав сормайт. Наплавка выполняется электродуговым (электроды ЦС-1 и ЦС-2) или газовым методом. Для работы подходит постоянный или переменный источник тока обратной полярности. После этого места ремонта шлифуют.

Помимо электродов для наплавки может использоваться сталинит, представляющий собой порошок. Плавится он угольными или стальными стержнями только постоянным током с обратной полярностью. Пластичная смесь наносится на заготовку слоем в 3-4 миллиметра. Флюсом служит бура.

Ремонт зубьев с дефектами длиной от 2,2 до 8,2 миллиметров выполняется отдельно для каждого изношенного зуба. Работа выполняется под флюсом порошковой проволокой. Расплав формируется в форме, сделанной из меди.

Наплавка концов рельс

Развивать большую скорость и при это оставаться безопасным видом транспорта поезда могут только на рельсах, поддерживаемых в хорошем состоянии. Наибольшие нагрузки испытывают стыки. На них приходятся удары колес движущегося состава. Рано или поздно это приводит к деформации рельсов на краях. Стандартным способом восстановления геометрии путепроводов является наплавка.

Наибольшие нагрузки испытывают стыки. На них приходятся удары колес движущегося состава. Рано или поздно это приводит к деформации рельсов на краях. Стандартным способом восстановления геометрии путепроводов является наплавка.

Изначально с рельса болгаркой, зубилом либо иным инструментом снимается отслоившийся и расплющенный металл. После этого концы рельс нагреваются, чтобы процесс прошел быстрее, а металлы лучше соединились. Существует несколько технологий наплавки рельсов.

Ручное дуговое

Выполняется электродами К-2-55, ОЗН-300, ОЗН-350 путем формирования валиков вдоль, поперек или по диагонали торца. Наиболее результативным является второй способ. В среднем ширина валика составляет 2-3 см. точные размеры зависят от диаметра расходника и настроек сварочного аппарата.

Можно наплавлять металл пучком, состоящим из нескольких электродов, расположенных в один ряд. В таком случае производительность труда кратно возрастает. Начинается наплавка с торца рельса. Дуга разжигается с внутренней части. Для этого нужно немного отступить от края и начать формировать валик. Оборвать его нужно за несколько миллиметров от края торца. После этого начинаются работы по заделыванию проемов между валиками с таким расчетом, чтобы перекрывалось примерно 15-20% толщины предыдущего валика. По окончанию наплавки торец шлифуется.

Дуга разжигается с внутренней части. Для этого нужно немного отступить от края и начать формировать валик. Оборвать его нужно за несколько миллиметров от края торца. После этого начинаются работы по заделыванию проемов между валиками с таким расчетом, чтобы перекрывалось примерно 15-20% толщины предыдущего валика. По окончанию наплавки торец шлифуется.

Полуавтоматическое электродуговое

Присадочный материал – порошковая самозащитная проволока. Сравнительно с предыдущим способом полуавтомат обладает важными преимуществами: значительно выше производительность труда и качество наплава. Процесс делится на этапы:

- определение размера дефекта;

- подготовка оборудования и оснастки;

- шлифовка места;

- определение границ выездных работ и установка полуавтомата на рельсы;

- предварительный нагрев места работ;

- наплавление металла;

- окончательная обработка абразивным инструментом.

Если дефект глубокий, то процесс повторяется несколько раз.

Наплавка цилиндров

Восстановление деталей цилиндрической формы выполняется одним из двух приемов.

Электродами с обмазкой

Делается одним из трех способов:

- наложением валиков по длине цилиндра;