Расход электродов: Расход электродов на 1 метр шва, 1 стык трубы

Содержание

Расход электродов на 1 метр шва, 1 стык трубы

https://vtmstol.ru/blog/rashod-jelektrodov-pri-svarke

21.08.2020

Сохранить статью:

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

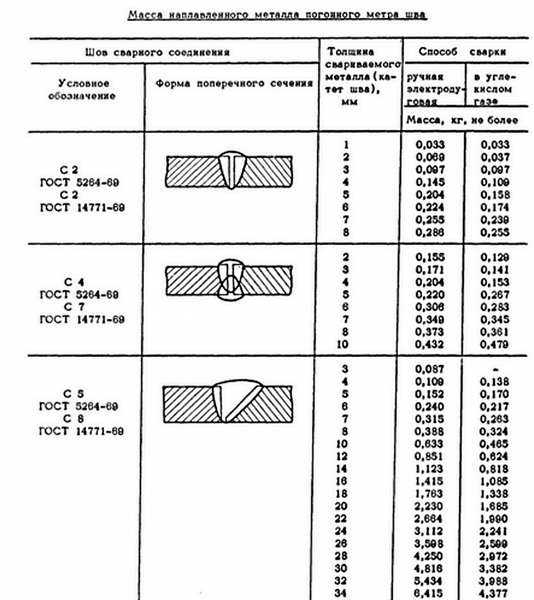

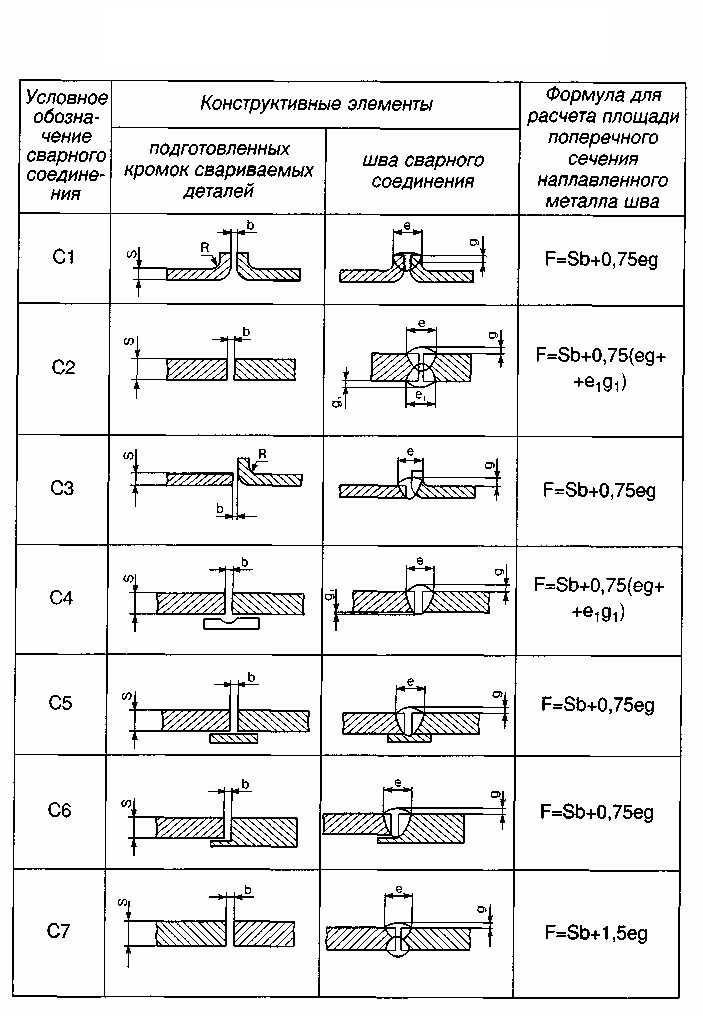

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Норма расхода электродов на 1 метр шва

- Расчет количества электродов на 1 метр шва

- Коэффициенты

- Поправочные коэффициенты

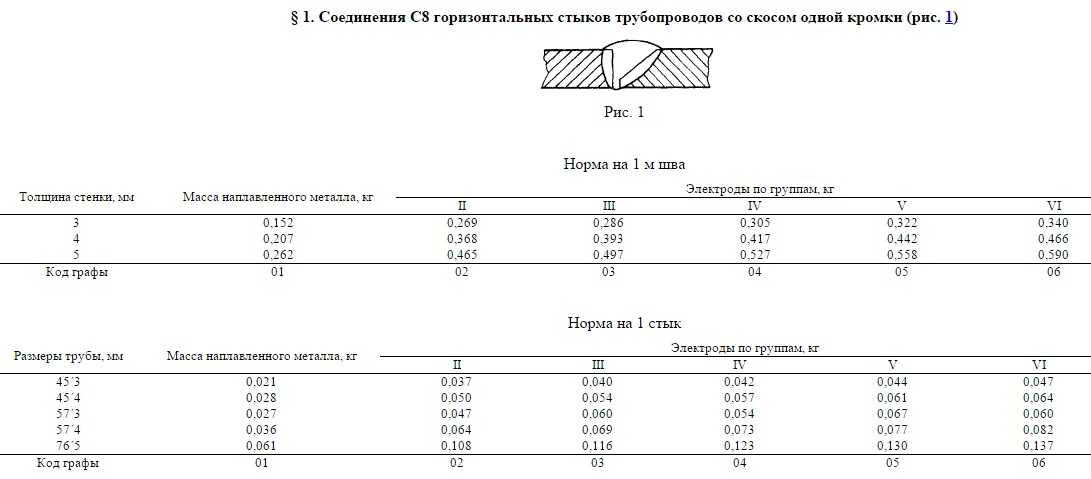

Норма расхода электродов на 1 стык трубы

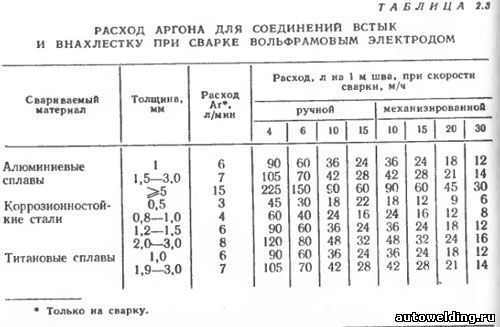

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

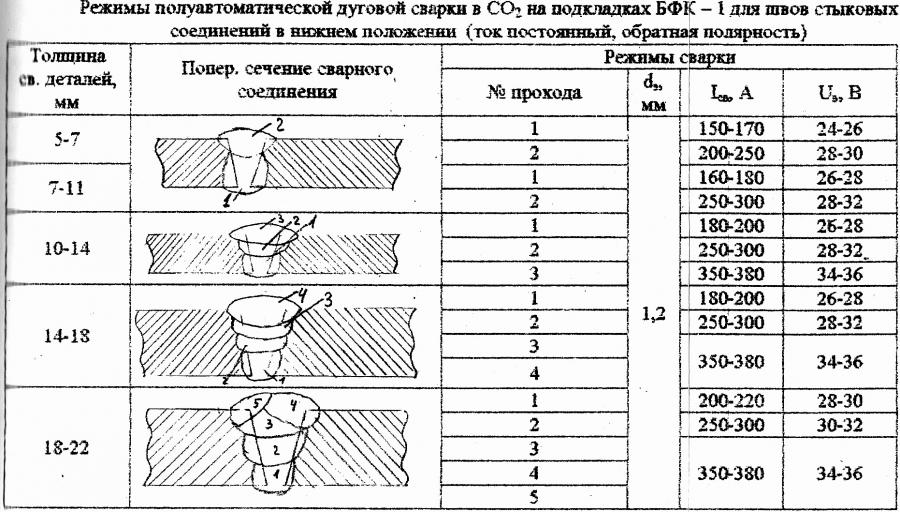

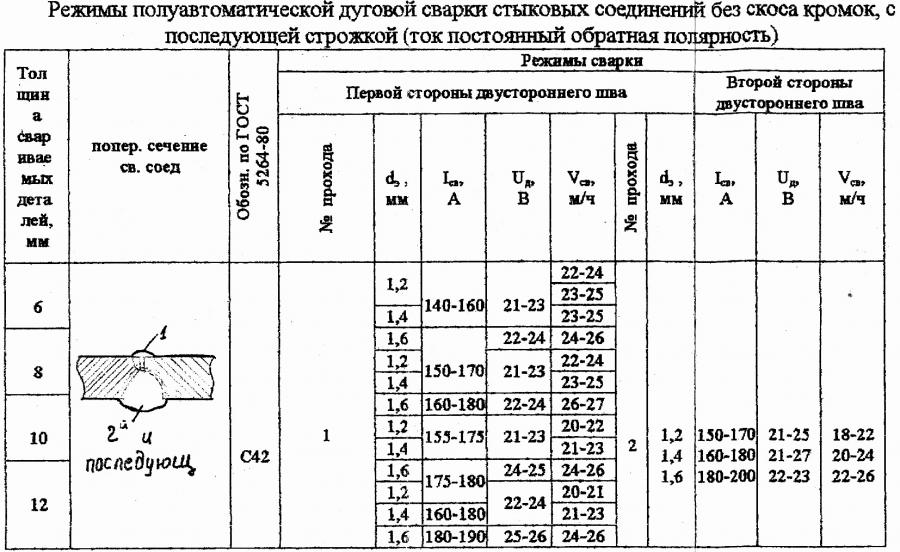

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

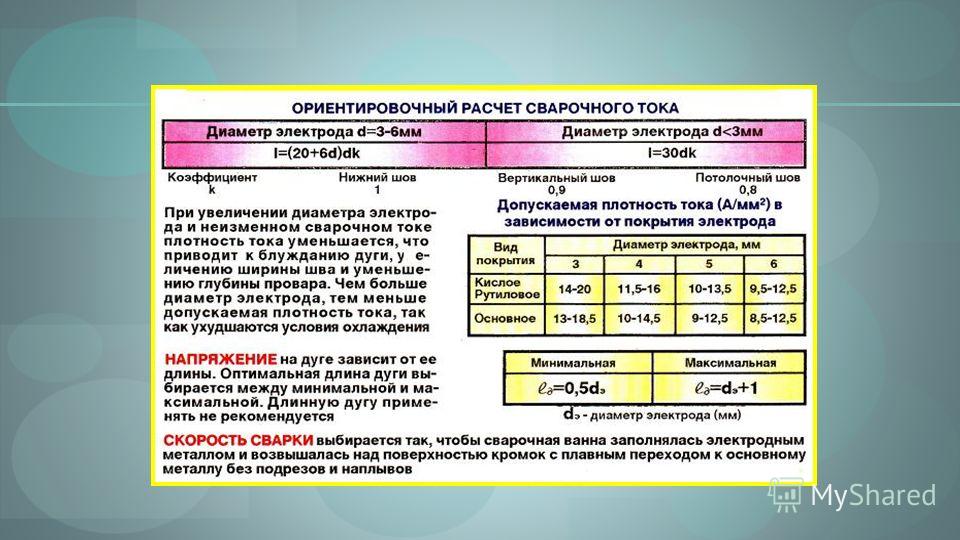

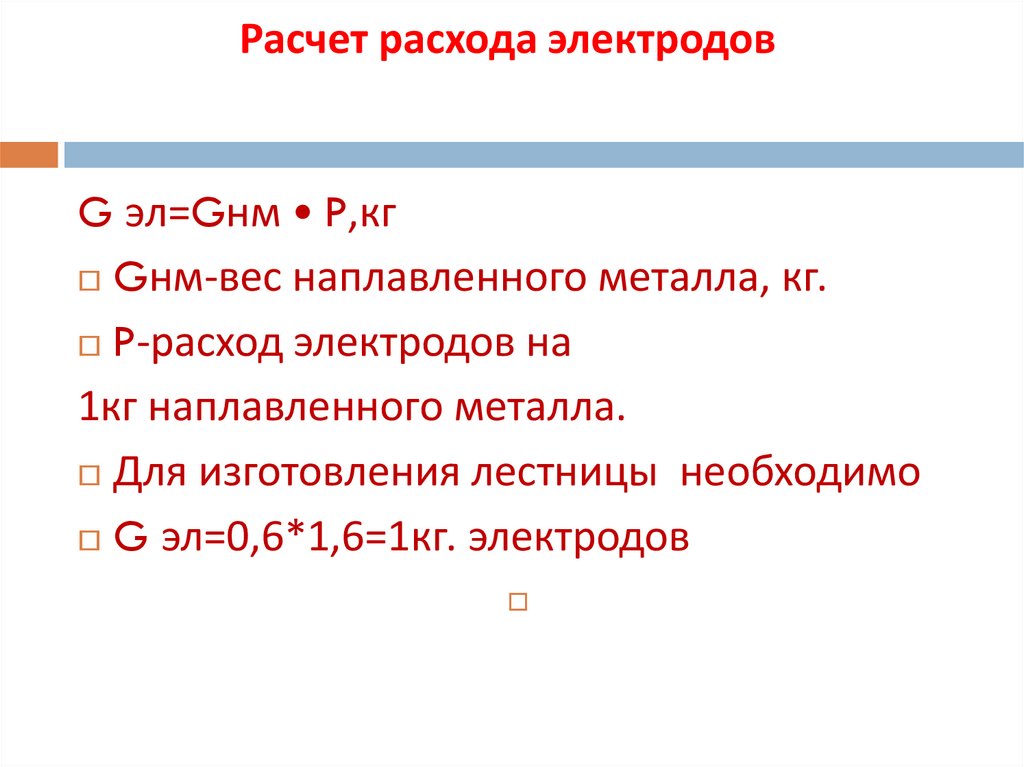

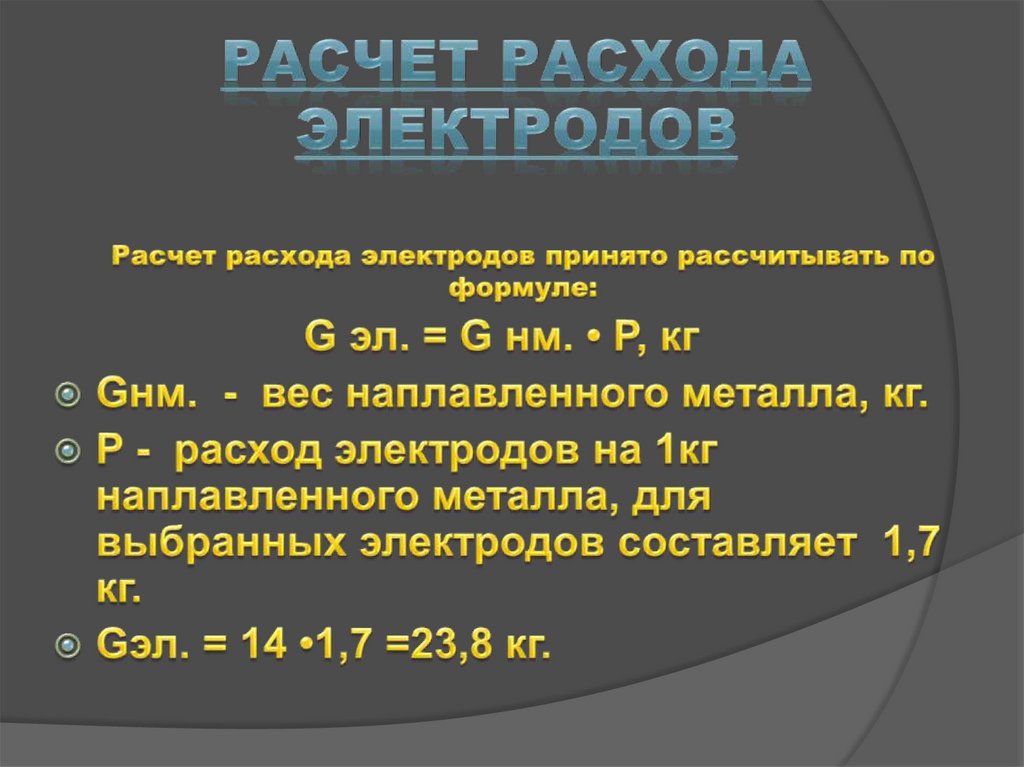

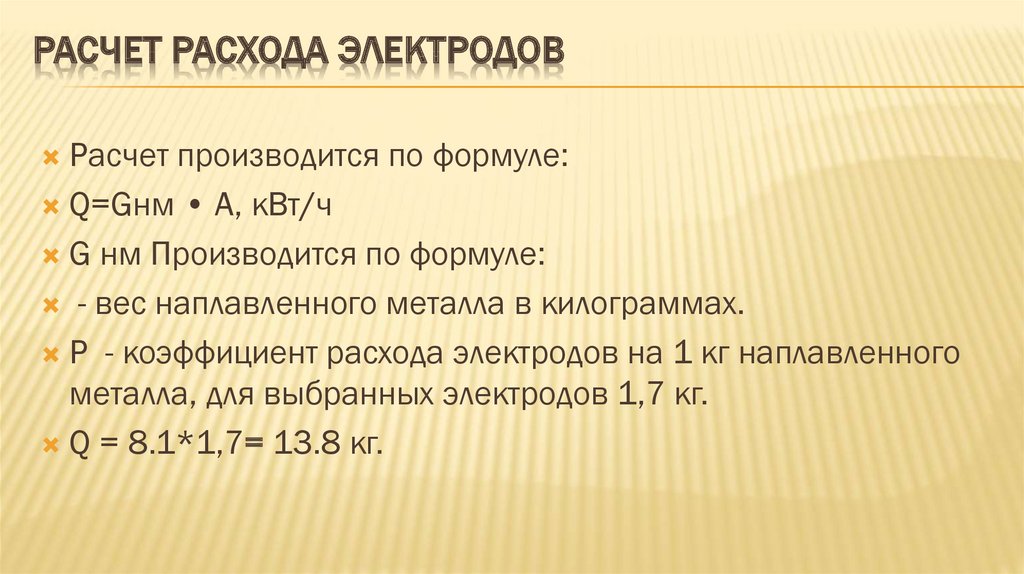

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

Нормы расхода электродов при сварочных работах

Оцените, пожалуйста, статью

12345

Всего оценок: 10, Средняя: 2

Может быть интересно

Все статьи

таблица, нормы расхода при сварочных работах на тонну металла

Одним из важных показателей является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Содержание

- Что влияет на расход?

- Как определить затраты сварочных материалов?

- Высчитываем затраты присадочного материала в штуках

- Как снизить потери?

- Таблицы

- Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

- Горизонтальные соединения трубопроводов со скосом одной кромки

- С19 вертикальных стыков со скосом кромок

- Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

- С53 вертикальные стыки трубопроводов с криволинейным скосом

- Соединения У7 угловые фланцев с трубой

- Угловые У8 фланцы с трубой с симметричным скосом одной кромки

- Вертикальные соединения С2 трубопроводов

- Вертикальные соединения С17 трубопроводов со скосом кромки

- С18 вертикальные стыки трубопроводов

- Соединения С5 вертикальных стыков трубопроводов без скоса

- Соединения С19 вертикальных стыков трубопроводов со скосом кромок

- Итог

Что влияет на расход?

Важной составляющей любого производственного процесса является правильно спланированный расход сварочных материалов. Это необходимо в предварительном расчете сметы, что позволит заранее оценить финансовые затраты.

Это необходимо в предварительном расчете сметы, что позволит заранее оценить финансовые затраты.

Особенно важно знать нормы расхода во время строительства крупных объектов. На столь больших масштабных производствах даже незначительная экономия материала в каждой отдельной задаче может существенно снизить экономические затраты.

Коэффициенты расхода электродов.

В этих целей было создано понятие затрат на 1 м шва. Оно позволяет сварщикам ориентироваться в стоимости работ, которые необходимо выполнить. Кроме того, это позволит нормировать количество стержней на объем материала.

Стоит отметить, что в бытовых условиях подобные оценки не нужны. Ведь маленький объем работ создания соединений каких-либо металлических изделий не принесет существенных затрат при перерасходе материала.

Кроме того среди множества показателей, есть такие, которые в наибольшей степени влияют на потери. Их важно знать, ведь это поможет в будущем сэкономить деньги.

К ним относятся:

- масса наплавки материала на шов;

- длительность и глубина соединения;

- общая масса наплавки;

- тип сварки.

Как определить затраты сварочных материалов?

Существует множество специализированных формул, позволяющих теоретически рассчитать, какая должна быть норма расхода электродов. Среди них можно выделить несколько самых распространенных способов.

Первый метод основан на применении специального коэффициента расхода стержней. Он позволяет также определить затраты сварочных материалов:

H=M*K

здесь М – масса свариваемой металлической конструкции, К – специальный коэффициент, который можно взять из справочника. Его величина находится в интервале от 1,5 до 1,9.

Второй метод – расчет, включающий физические свойства стержней и материалов. С его помощью можно определить массу наплавленного металла.

Данный способ также предполагает использование табличных коэффициентов, которые можно взять из специализированных справочников. Кроме того необходимо выполнить замер шва.

Подсчет определяется формулой:

G=F*L*M

где F – площадь поперечного сечения, L – длина шва; M – масса одного кубического сантиметра проволоки.

Как видно, данный расчет количества электродов подразумевает выполнение предварительных тестовых работ.

После того, как они будут сделаны, мастер производит следующие действия:

- осуществляет измерение огарка;

- учитывает параметры : напряжение и силу тока;

- замеряет длину соединения, полученного после сварки.

Таким образом, можно рассчитать нормативы, показывающие, сколько необходимо затратить на один шов свариваемых материалов. К ним также необходимо отнести затраты рабочего газа, например, ацетилена и кислорода, арматуры или других металлических частей.

В результате станет возможным подсчет всех экономических затрат.

Высчитываем затраты присадочного материала в штуках

В сварке используют различные присадочные материалы, которые также могут со временем заканчиваться. В связи с этим важно знать расход сварочной проволоки, использующейся во время соединения металлических частей изделий.

Данная информация необходима по нескольким причинам. Во-первых, появляется возможность заблаговременно рассчитать нужное количество проволоки. Во-вторых, расчет затрат каждого отдельного метода работы покажет, какой именно способ будет наиболее выгодным с экономической точки зрения.

Во-первых, появляется возможность заблаговременно рассчитать нужное количество проволоки. Во-вторых, расчет затрат каждого отдельного метода работы покажет, какой именно способ будет наиболее выгодным с экономической точки зрения.

Важно иметь в виду, что у каждого типа присадки есть свой коэффициент наплавки. Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Расчет площади сечения наплавленного металла.

Стоит учитывать, что значение данного параметра зависит от вида сварки. Можно самостоятельно научиться делать подобные расчеты, но в целях экономии времени были созданы онлайн сервисы, которые позволяют свести вычисления к автоматизму.

Таким образом, данный критерий не менее важен, чем коэффициент расхода электродов.

Расход – важное понятие, характеризующее необходимый объем материалов для формирования соединения на определенном участке. Иначе говоря, он включает в себя все этапы работы, в том числе и подготовку, чтобы технологический процесс был выполнен в соответствии с высокими стандартами.

У всех видов сварки также существуют свои показатели расхода, будь-то или обычная газовая. Везде есть свои нюансы, которые влияют на количество затрачиваемого материала.

Ради удобства простых расчетов можно воспользоваться онлайн сервисами и определить затраты, например, у аргонодуговой сварки на калькуляторе. Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

После того, как произведены расчеты, можно составлять смету или же просто оценить размер необходимых затрат.

Не стоит забывать о том, что после покупки стержней часть из них может оказаться бракованной. В связи с этим необходимо учитывать возможность списания учитывать это в подсчете.

Как снизить потери?

Характеристики стыковых соединений.

Рассчитать расход электродов – это лишь один из способов оценки затрат. Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Например, более третьей части может пойти на разбрызгивание и огарки. Расход во время варки на 1 кг наплавленного металла зависит от их типа. Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Кроме того, нормы расхода электродов на 1 стык зависят и от вида работы. На сварку трубопроводов уйдет не столько же материала за час работы, как на соединение листового материала.

Стоит иметь в виду, что не только расход электродов на 1 м шва или на 1 тонну влияет на затраты. Необходимо учитывать и списание материалов на производстве.

Поскольку финансовая сторона вопроса является очень важной составляющей в любом деле, то возможность снижения затрат очень актуальна. Существует два способа экономии: технический и организационный.

Самым простым и доступным методом экономии является использование оптимальных параметров сварки. Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Использование и автомата экономит потери на разбрызгивании более двух процентов.

Стоит также отдавать предпочтение стержням с высокой эффективностью, что снизит потери. Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

Обобщая все вышесказанное, можно сделать вывод, что точное и правильное соблюдение технологии сварочного процесса, а также выбор оптимальных параметров, является залогом экономии средств.

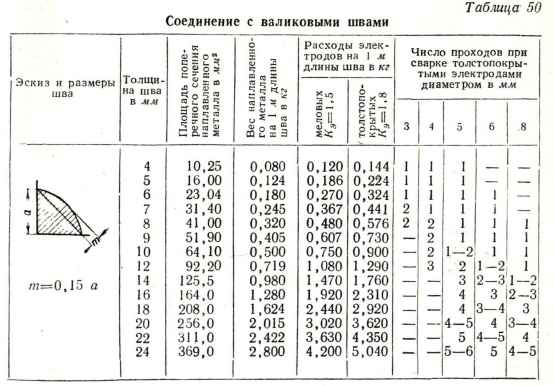

Таблицы

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

Нормы покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

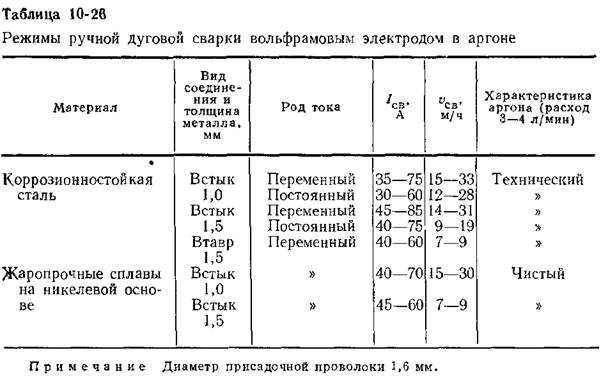

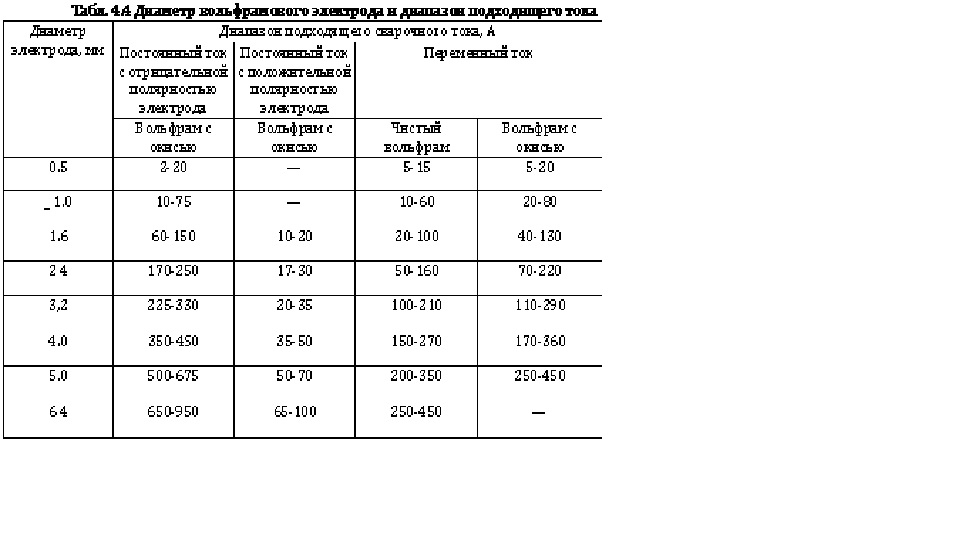

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Соединения С8 горизонтальных стыков.

Приведенные выше таблицы позволяют определить расход электродов на стык, метр или на тонну металла. Расход флюса при автоматической сварке обычно составляет 20% по массе от расхода сварочной проволоки.

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Итог

Расход электродов при сварке – важный параметр, который позволяет заблаговременно сделать экономическую оценку выполняемых работ. Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Важно понимать, что данное значение соответствует идеальным условиям сварки, и оно может отличаться от реального. В связи с этим в расчет количества электродов необходимо закладывать их дополнительное количество, так как аттестация может выявить, что часть из них непригодна.

Норма расхода электродов на 1 тонну металлоконструкций

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата.

Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным. - Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

Одним из важных показателей сварочных работ является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М – масса свариваемой конструкции; К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F – площадь поперечного сечения; L – длина сварочного шва; M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

[ads-pc-2][ads-mob-2]

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

Метки: легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Предыдущая статья: Производители сварочной проволоки Следующая статья: Сварочная проволока ESAB

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М – масса металла; К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Именно это количество сварочного материала рекомендуется иметь как резерв.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв – расход электродов на сваривание; Нпр – расход стержней на прихватки; Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. – 15%;

- свыше 12 мм. – 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

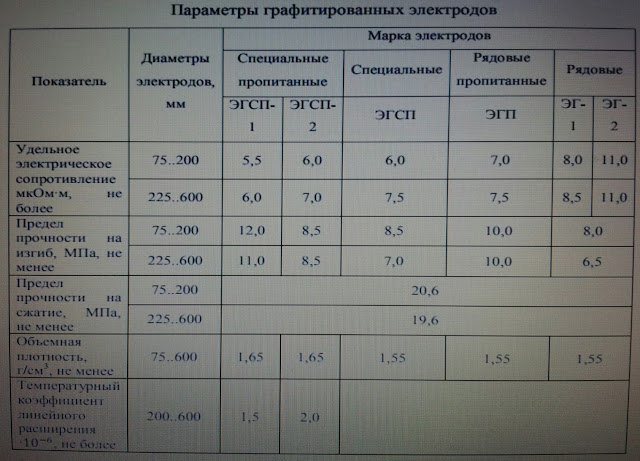

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Группа электродов Коэффициент расхода электродов Марка электродов II 1,5 ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б III 1,6 ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21 IV 1,7 ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9 V 1,8 ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13 VI 1,9 АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Особенности

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте – https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor. html. [ads-pc-3][ads-mob-3]

html. [ads-pc-3][ads-mob-3]

Общая информация

Прежде чем приступить к расчетам, определимся, что влияет на расход электродов для дуговой сварки. Прежде всего, это тип сварочного оборудования, толщина металла и самого электрода, выбранный режим сварки, опыт сварщика и некоторые косвенные причины (например, физическая усталость мастера), влияющие на конечный результат. При сварке электродами крайне важно выбрать размер электрода, соответствующий типу и толщине свариваемого металла. Только после того, как вы правильно настроите аппарат и подберете комплектующие, можно выполнять расчет расхода сварочных электродов на 1 т металлоконструкции.

Переде тем, как сделать расчеты, нам понадобится выяснить следующие особенности:

- Отдельно рассчитайте массу металла, который наплавится на шов. Этот показатель не должен быть больше 2% от общей массы всей металлоконструкции или детали. Расчет производится с помощью отдельной формулы, о которой мы поговорим позже.

- Измерьте длину шва.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности. - Выясните нормы расхода. Это, по сути, общая масса наплавленного металла на 1м шва.

Нормы расхода — это справочная информация, она прописана в нормативных документах. От марки электрода зависит норма расхода. Дополнительные данные вы можете изучить в документах Всесоюзных норм №452-84. Зачастую используют два метода расчета, так называемый теоретический и физический. Полученные цифры сравнивают и определяют погрешность, но об этом мы поговорим далее.

Также учтите, что при сварке могут использоваться разные виды сварных швов. От этого тоже зависит расход электродов на 1 тонну металлоконструкций, поскольку для каждого типа соединения характерна своя масса металла. Ниже вы можете видеть основные параметры, на которые нужно обратить внимание.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 | |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

[ads-pc-4][ads-mob-4]

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| Нижнее | 1 | 0 | 0,02 |

1. 5 5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0. 11 11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0. 09 09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1. 12 12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

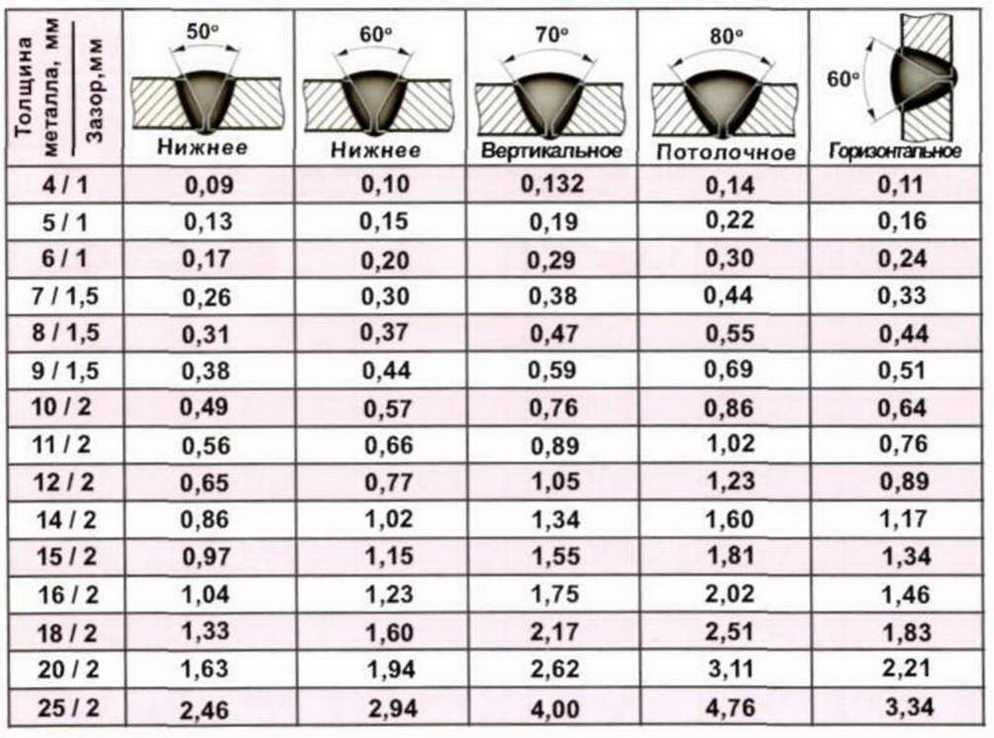

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм | Нижнее 50° | Нижнее 60° | Вертикальное 70° | Потолочное 80° | Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1. 34 34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

калькулятор нормы для тонны металлоконструкций – Расходники и комплектующие на Svarka.guru

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

Содержание

- 1 От чего зависит?

- 2 Практический и теоретический расчеты

- 3 Погрешности

- 4 Формулы, используемые при расчетах. Поправочные коэффициенты

- 5 Сколько размещается в 1 кг?

- 6 Расход на тонну металлоконструкции

- 7 При сварке труб

- 8 Снижение затрат

- 9 Заключение

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

[stextbox id=’alert’]Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.[/stextbox]

Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.[/stextbox]

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

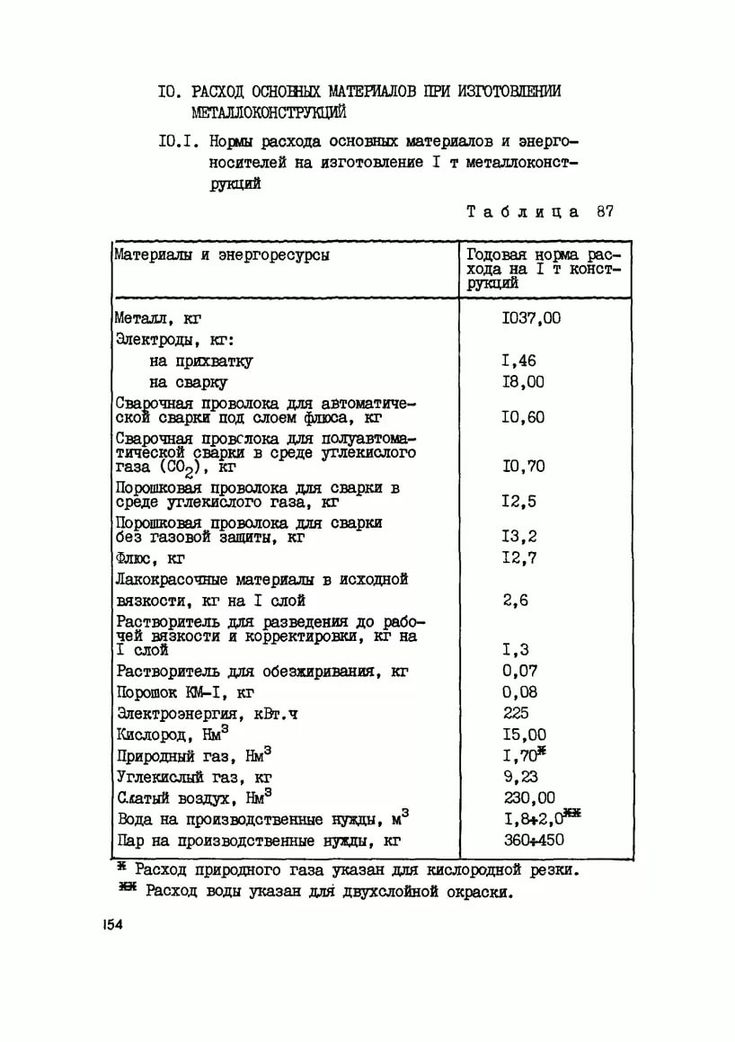

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т. д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают:

Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

[stextbox id=’info’]Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».[/stextbox]

Заключение

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах. Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

таблица, калькулятор, 1 тонну металлоконструкций, норма для сварочных работ

Если вам необходимо определить расход электродов или если вы хотите рассчитать сколько необходимо закупить сварочных материалов, то всё это вы найдёте в нашей статье.

Мы подготовили для вас калькуляторы (расчётные программы), подробно описали методику расчёта, описали причины высокого расхода сварочных материалов и способы как их снизить без ущерба для качества.

Содержание