Расшифровка сварочной проволоки: Сварочная проволока, ее маркировка и типы

Содержание

Маркировка и расшифровка сварочной проволоки для полуавтомата

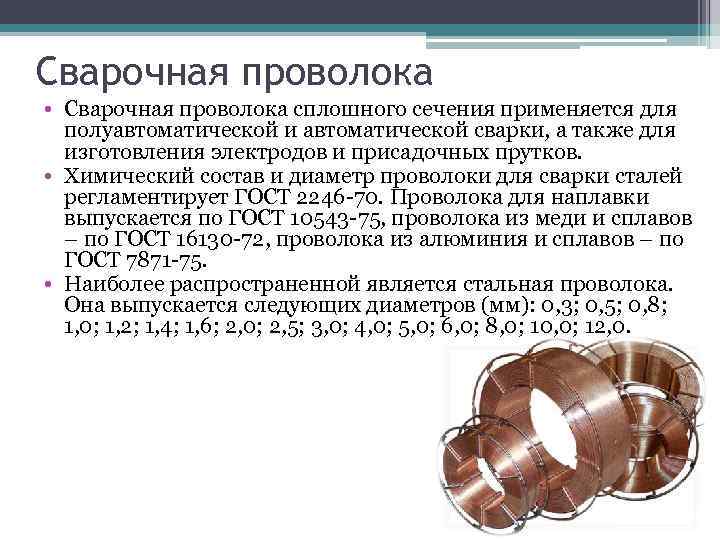

Сварочная проволока относится к основным расходным материалам, которые используются при сварке, когда защитной среды выступают газы. Дело в том, что на ней нет покрытия, поэтому, для обеспечения высокого качества соединения следует обеспечить дополнительную защиту от негативного влияния внешних факторов, в частности, из атмосферы. Естественно, что для работы с каждым видом металла требуются свои виды сварочной проволоки. Здесь требуется учитывать не только основной металл, содержащийся в материале, но и дополнительные примеси, нюансы которых проявляются в маркировке.

Сварочная проволока

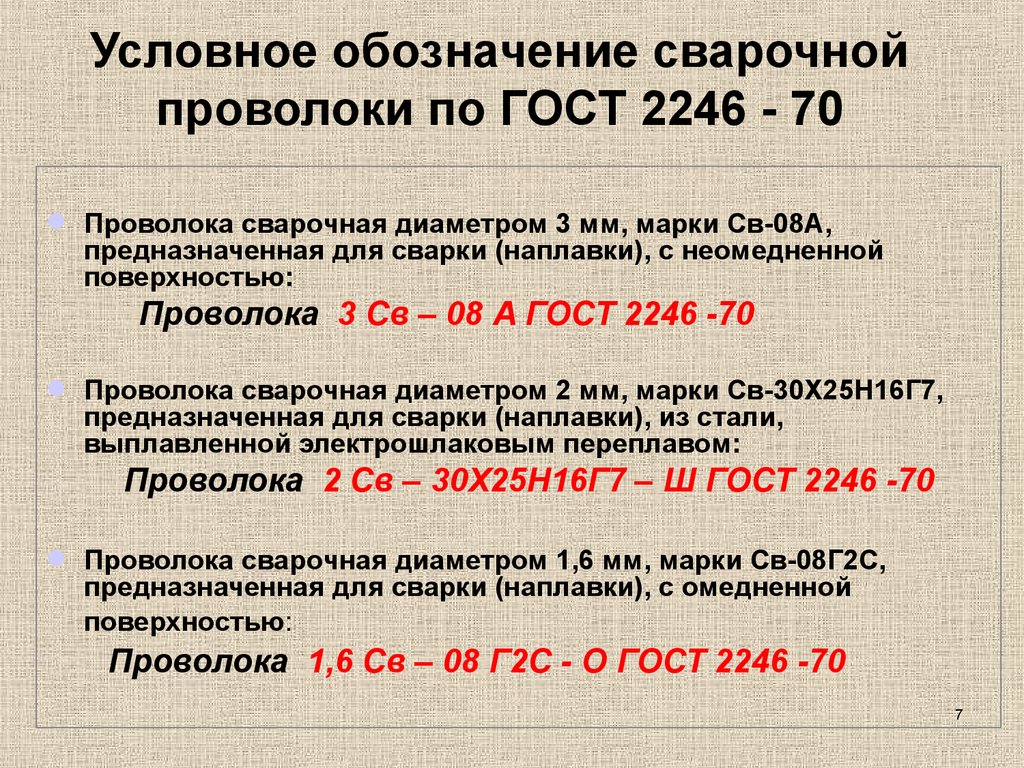

Маркировка сварочной проволоки создается для того, чтобы при выборе можно было понять, с чем именно придется столкнуться. Даже небольшие вкрапления дополнительного металла могут повлиять на свойства присадочного материала. В основном отображается химический состав, как самая важная характеристика. Также может отображаться диаметр, процентное содержание того или иного элемента и прочие вещи, в зависимости от конкретной ситуации. В соответствии с разновидностями существует несколько типов маркировки, так стандартные и порошковые присадочные материалы существенно отличаются друг от друга и маркировка сварочной проволоки у них также будет различной. Все виды маркировки должны соответствовать ГОСТ 2246-70.

В соответствии с разновидностями существует несколько типов маркировки, так стандартные и порошковые присадочные материалы существенно отличаются друг от друга и маркировка сварочной проволоки у них также будет различной. Все виды маркировки должны соответствовать ГОСТ 2246-70.

Маркировка сварочной проволоки

В технических характеристиках и руководствах по выбору режимов зачастую указывают определенную марку, так как их выпускают на протяжении многих лет в одних и тех же вариантах. Это проверенные временем соотношения, которые поддерживают все современные производители. Есть уже распространенные марки сварочной проволоки для полуавтомата, автоматической сварки, а также ручной. Все они одинаково успешно применяются как в производственной, так и в частной сфере. Каждый мастер, который задействован в этой сфере, должен разбираться с особенностями обозначения в различных марках, чтобы точно выбирать требуемый материал для работы. Это поможет отличить проволоку широкого спектра применения от узкоспециализированной и так далее. Таким образом, если требуется сварка медных труб, то можно без труда будет выбрать расходный материал с нужным содержанием меди и дополнительных легирующих элементов. Поддержка стандартов изготовления позволяет точно соблюдать пропорции, вне зависимости от того, где именно выпускалась та или иная проволока.

Таким образом, если требуется сварка медных труб, то можно без труда будет выбрать расходный материал с нужным содержанием меди и дополнительных легирующих элементов. Поддержка стандартов изготовления позволяет точно соблюдать пропорции, вне зависимости от того, где именно выпускалась та или иная проволока.

Обозначения в маркировке сварочной проволоки

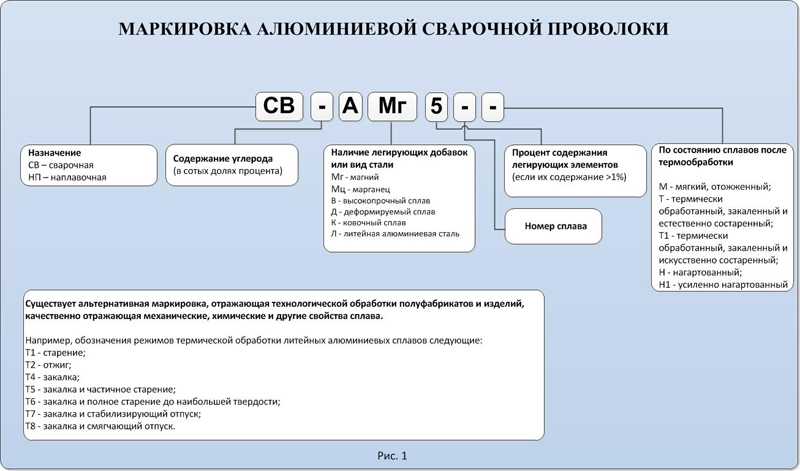

Маркировка сварочной проволоки имеет определенный порядок, который отвечает за данные, которые передаются буквы и цифры, содержащиеся в названии марки. Это сокращает ее длину, делая все компактнее, и помогает лучше раскрыть необходимые нюансы содержания.

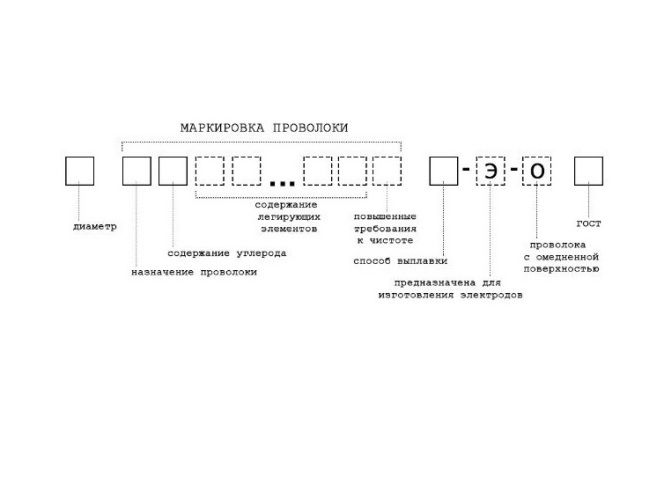

Первой цифрой, которая стоит перед всеми буквенными обозначениями и зачастую как-то выделяется от основной массы, как минимум тем, что стоит она обособленно, является диаметр.

За цифрой стоит буквенное обозначение, раскрывающее предназначение проволоки. Здесь может быть два варианта. Первым из них является «Нп», что означает наплавочная проволока, вторым «Св» – сварочная. Если возле этих букв стоят еще цифры, то они показывают содержание углерода в составе материала. К примеру если Св2, то содержание углерода в сотых долях будет 0,2%, а если Св06, то содержание углерода – 0,06%.

Если возле этих букв стоят еще цифры, то они показывают содержание углерода в составе материала. К примеру если Св2, то содержание углерода в сотых долях будет 0,2%, а если Св06, то содержание углерода – 0,06%.

Пример маркировки сварочной проволоки

После указания типа материала и содержания в нем углерода, могут стоять еще отдельные буквы, которые дают показания чистоты состава по вредным примесям. Зачастую такими примесями становится фосфор и сера. В маркировке это буквы «А» и «АА» Если рассматривать на примере СВ08, то при отсутствии букв допускается 0,04% содержания примеси фосфора и серы, в марке СВ08АА – до 0,02%, а в марке СВ08А – до 0,03%.

Далее идет перечисление легирующих элементов в составе. Существуют следующие обозначения:

- М – молибден;

- С – кремний;

- Н – никель;

- Х – хром;

- Ц – цирконий;

- Д – медь;

- Ф – ванадий;

- Т – титан;

- Г – марганец;

- Ю – алюминий.

Не за всеми буквами можно встретить цифры. Здесь есть своеобразная особенность. Если число не стоит, то содержание данного элемента в проволоке составляет всего 1 процент. Если после буквы стоит какое-либо число, то оно показывает процентное соотношение содержания. К примеру, 2 – 2%, а 25 – 25%.

Здесь есть своеобразная особенность. Если число не стоит, то содержание данного элемента в проволоке составляет всего 1 процент. Если после буквы стоит какое-либо число, то оно показывает процентное соотношение содержания. К примеру, 2 – 2%, а 25 – 25%.

После указания химического состава указывается один их способов выплавки проволоки, что может быть очень важно при ответственных условиях использования. Существуют такие основные способы обозначения:

- ВИ – выплавка в вакуумно-индукционных печах;

- ВД – выплавка в вакуумно-дуговых печах;

- Ш – выплавка при помощи электрошлакового переплава.

Если такая же проволока может использоваться для производства электродов, то в обозначении ставится буква «Э». Если же она имеет лишь одно применение и используется исключительно для газовой сварки, то дополнительного обозначения не ставится.

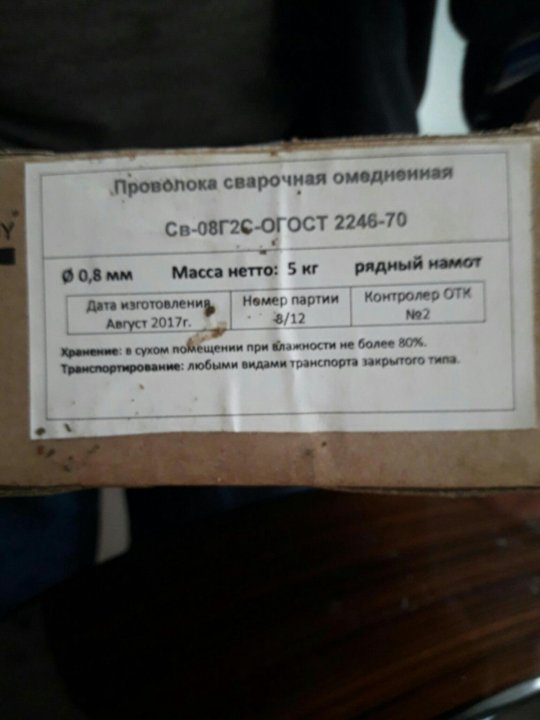

Нередко производят проволоку с омедненной поверхностью. В таком случае в конце добавляется буква «О» – омедненная.

В самом конце марки ставится ГОСТ, по которому она изготавливается. Для сокращения многие производители упускают данный момент, но в полной маркировке все это должно обязательно присутствовать.

Для сокращения многие производители упускают данный момент, но в полной маркировке все это должно обязательно присутствовать.

Расшифровка сварочной проволоки

Для более понятного обозначения, стоит привести несколько примеров, как проводится расшифровка марки сварочной проволоки. К примеру, сварочная проволока 04Х19Н9. Это присадочный материал для сварки, который содержит 0,04% углерода и может содержать до 0,04% примесей серы и фосфора в своем составе. Помимо этого в нем содержится 19% хрома и 9% никеля. Здесь нет омедненной поверхности и материал используется только для сварки в газовой среде.

Маркировка сварочной проволоки 04Х19Н9

Также стоит рассмотреть более подробно, как происходит расшифровка сварочной проволоки СВ 06Х19Н10М3Г:

- СВ – используется для сварки;

- 06 – содержание углерода в ней составляет 0,06%;

- Х19 – содержание хрома 19%;

- Н10 – содержание никеля 10%;

- М3 – содержание молибдена 3%;

- Г – содержание марганца 1%, так как не стоит ни какой цифры.

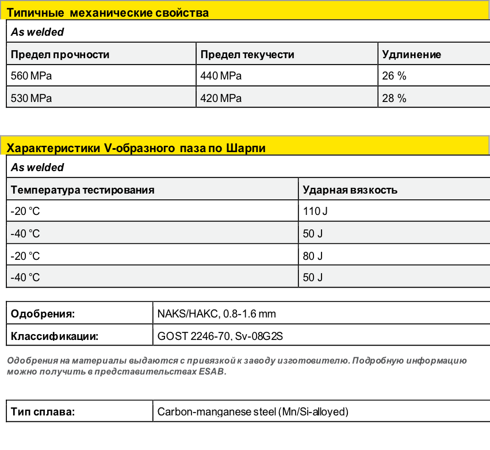

Расшифровка порошковой проволоки может иметь некоторые отличия, за счет особенностей ее конструкции. Здесь также лучше рассмотреть на примере ПП-АН3 3,0 ПС44А2Н ГОСТ 26271-84

- ПП – проволока порошковая;

- АН3 – марка проволоки;

- 3,0 – диаметр;

- ПС – проволока самозащитная;

- 44 – 440 Мпа предел текучести готового шва, полученного при помощи данного материала;

- А – доля элементов в составе достигает фосфор – 0,03%, сера – 0,03%, углерод 0,15%;

- 2 – 35 Дж/см в квадрате ударная вязкость готового шва;

- Н – нижнее пространственное положение во время сварки;

- ГОСТ 26271-84 – стандарт производства изделия.

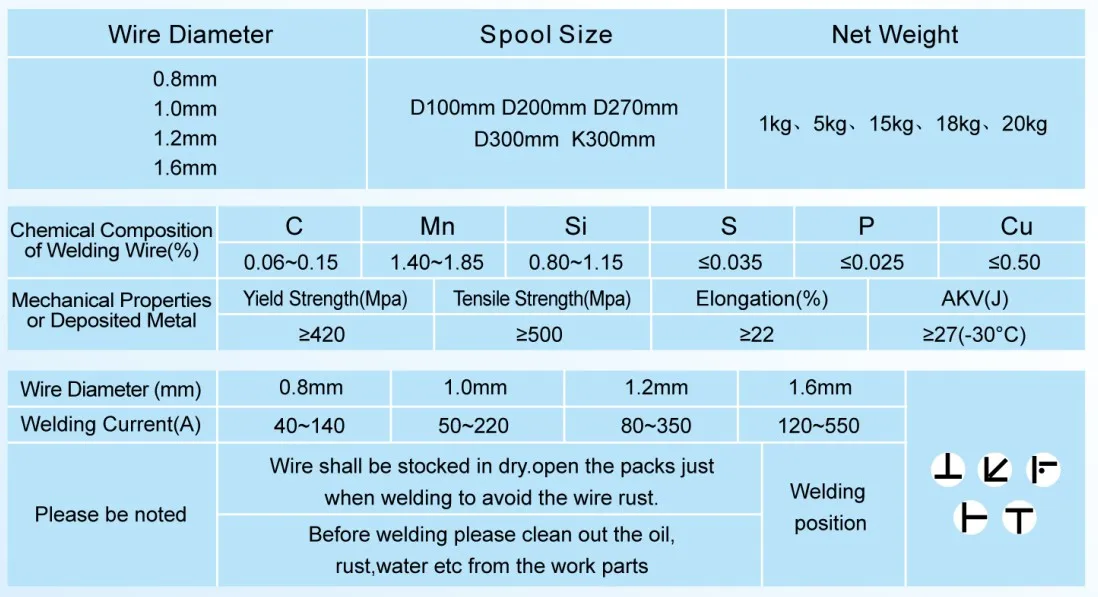

Проволока сварочная СВ08Г2С: ГОСТ, расшифровка, характеристики

Где используется легированная проволока

Чаще всего проволока СВ08Г2С применяется при проведении работ на сварочных автоматах и полуавтоматах в промышленных условиях. Применяя ее, можно проводить ручную сварку различных изделий из стали. Применяя этот расходный материал, можно получить сварное соединение высокого качества. Шов получается ровным и чистым.

Применяя этот расходный материал, можно получить сварное соединение высокого качества. Шов получается ровным и чистым.

Сферы применения

Проволока этой марки незаменима при выполнении следующих операций:

- образование валика на соединительном шве;

- заполнение пространства между краями свариваемой заготовки.

При выполнении сварочных работ этот метиз является основным элементом технологических процессов. Без нее не обходится сварка в таких сферах, как:

- строительство;

- машиностроение;

- самолето-, кораблестроение.

Также отметим, что эта легированная проволока для сварки может использоваться в качестве эффективного присадочного материала. Одна из характерных особенностей – высокий коэффициент наплавки. Благодаря этому обеспечивается высокое качество выполнения сложных мероприятий по наплавке.

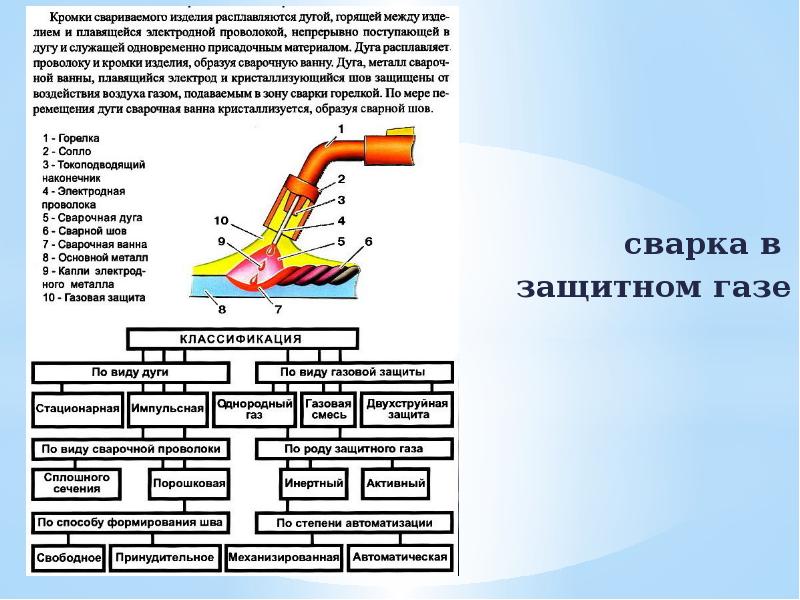

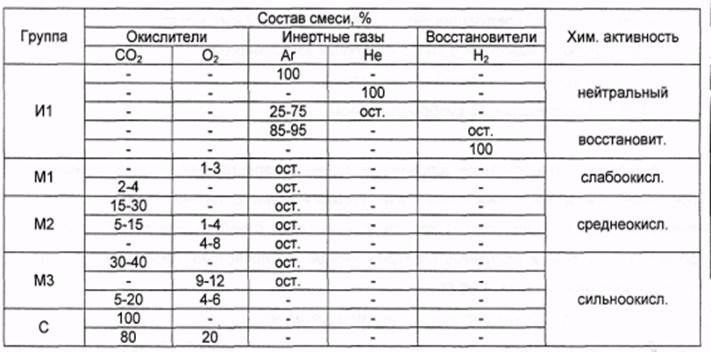

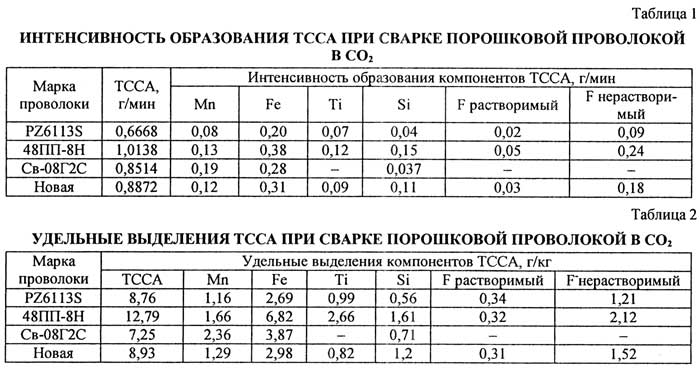

В последнее время высоколегированная проволока для сварки активно применяется при выполнении работ в газовой атмосфере. Для создания такой среды обычно используется аргон или смесь этого газа с другими. Часто для образования этой среды применяется углекислый газ. Выбор в пользу последнего продиктован его меньшей стоимостью в сравнении с аргоном. Когда сварочные работы проводятся в среде углекислого газа, то используется постоянный ток. Отметим, что такая среда рекомендована для выполнения работ по сварному соединению изделий из углеродистых сталей.

Для создания такой среды обычно используется аргон или смесь этого газа с другими. Часто для образования этой среды применяется углекислый газ. Выбор в пользу последнего продиктован его меньшей стоимостью в сравнении с аргоном. Когда сварочные работы проводятся в среде углекислого газа, то используется постоянный ток. Отметим, что такая среда рекомендована для выполнения работ по сварному соединению изделий из углеродистых сталей.

Проволока порошковая и газозащитная порошковая

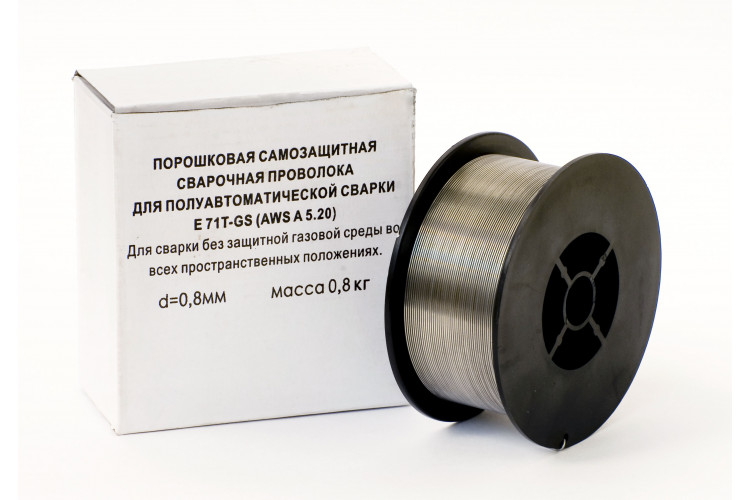

Для того чтобы делать работу в полевых условиях или в открытых зданиях, была разработана порошковая сварочная проволока. Швы получаются качественные, механизация процесса занимает меньше времени, также меньше времени уходит на очистку металла от брызг. Такая проволока имеет два подвида: самозащитная порошковая и газозащитная порошковая.

Такая проволока имеет два подвида: самозащитная порошковая и газозащитная порошковая.

Газозащитная создана для варки сварочным аппаратом полуавтоматом и автоматом, варить можно низколегированные и углеродистые стали, сварка проводится в среде газа защитного. Это может быть углекислота, аргон, их смеси. Такой способ имеет высокую степень проплавления металла, что позволяет проводить сварку нахлёсточных, угловых, стыковых соединений даже за один проход, в зависимости от конкретного случая каждый раз.

Типы

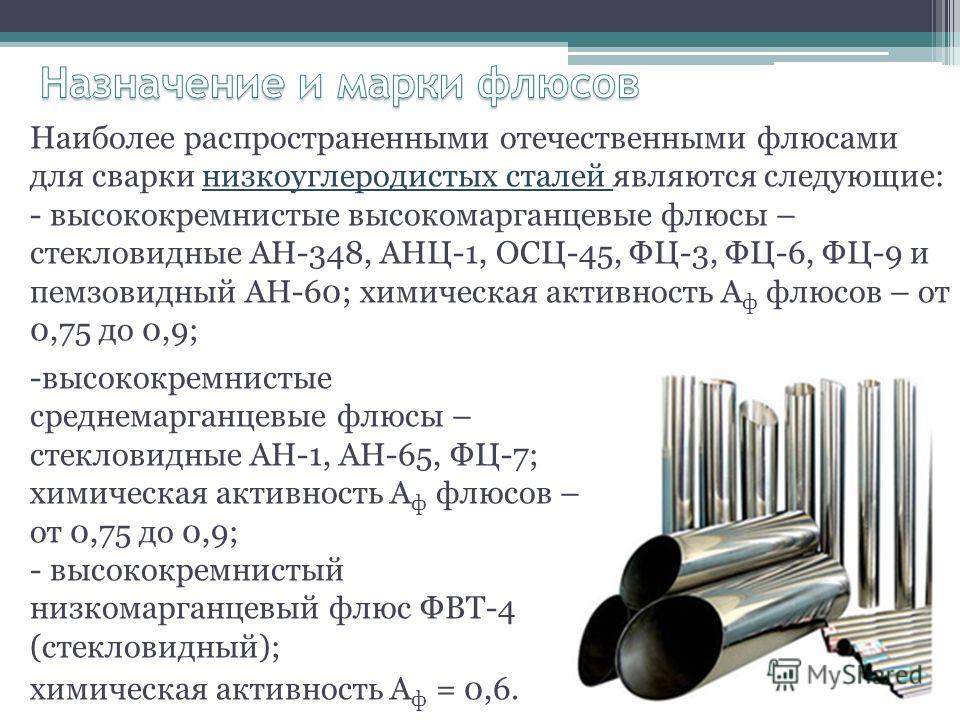

Существует несколько типов низкоуглеродистых сталей с:

- сердечником из флюса;

- высокой степенью наплавки;

- сердечником из флюса;

- сердечником из металлического порошка.

Это новые виды проволоки сварочной, при их помощи имеется возможность делать высокого качества сваривание металлических деталей, повышается скорость проведения сварки, уменьшается степень разбрызгивания металла, коэффициент наплавления высок, дымление при сварке наблюдается слабое. Этот факт также очень важен, особенно мал эффект дымления при сваривании металлов в среде аргона или в среде защитного газа, который состоит из смеси газов с высоким содержанием аргона.

Этот факт также очень важен, особенно мал эффект дымления при сваривании металлов в среде аргона или в среде защитного газа, который состоит из смеси газов с высоким содержанием аргона.

Самозащитную порошковую проволоку ещё называют флюсовой, или самозащитной. Она имеет сердечник, в котором есть нужные шлакообразующие и защищающие сварочный шов присадки. Это избавляет от использования баллонного газа, что тоже выгодно, так как с использованием газа в баллонах связаны траты времени, транспортные расходы, трата денег и повышенная опасность на рабочем месте, потому как баллоны находятся под высоким давлением. Кроме этих проблем, баллоны требуют периодической аттестации.

При сварке полуавтоматом с помощью газа образовывается защитная ванна, газ выходит из сопла и попадает на расплавленный металл свариваемых деталей и создаёт условия для качественной сварки. Проволока в случае, когда сварка происходит без применения газа, создаёт защиту и качественное сваривание металла другим путём. Во время плавления проволоки, одновременно плавится и флюс, который входит в состав, образует в свариваемом месте защитный слой, который потоком воздуха не удаляется. Таким образом, этот вид сварки целесообразно применять на открытой местности при высокой скорости потока ветра, т. е. в полевых условиях.

Проволока в случае, когда сварка происходит без применения газа, создаёт защиту и качественное сваривание металла другим путём. Во время плавления проволоки, одновременно плавится и флюс, который входит в состав, образует в свариваемом месте защитный слой, который потоком воздуха не удаляется. Таким образом, этот вид сварки целесообразно применять на открытой местности при высокой скорости потока ветра, т. е. в полевых условиях.

ГОСТы: материалы для наплавки, сварки

ГОСТ 26271-84 Порошковая проволока для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 2246-70 Стальная сварочная проволока. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общетехнические условия.

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 9087-81 Флюсы сварочные плавленные. Технические условия.

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов.

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

ГОСТ 3242-79 Соединения сварные. Методы контроля качества.

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.

Где нужны сварочные работы

Вполне даже может быть, что сварочные работы некоторым людям могут потребоваться и в бытовых условиях, но подавляющее количество сварочных работ требуется в производственных условиях, там сварка числится практически как неотъемлемая функция производства. Когда возникает ситуация, при которой требуется сварить между собой металлы, также возникает вопрос о том, как следует эту работу выполнить, каким сварочным аппаратом и материалами это делать и тому подобные моменты.

Существуют различные способы сварки металлов, различные расходные материалы. Выбираются они в зависимости от того, какие металлы нужно сварить. Если нужно варить цветные или тугоплавкие металлы, следует использовать присадку сварочную определённого вида.

Если нужно варить цветные или тугоплавкие металлы, следует использовать присадку сварочную определённого вида.

Каким образом выбирается марка материала?

Такой вопрос вполне может серьёзно озадачить новичка, но если во всём последовательно разобраться, то ничего сверхсложного в этом деле нет. Существует список, в котором указано, каким видом нужно варить определённые металлы.

Типы проволоки

По химическому составу выделяют несколько типов проволоки. Различные сорта, в зависимости от содержащихся примесей, применяют при сваривании самых разнообразных типов металлов:

- Высоколегированная проволока содержит множество дополнительных добавок.

- Среднелегированная проволока содержит меньшее количество присадок, что позволяет использовать ее в большинстве видов сварочных работ.

- Низколегированная проволока обладает минимальным содержанием примесей и содержит примерно 0.2 процента углерода, что позволяет сваривать углеродистые металлы или же стальные сплавы.

От количества и процентного содержания примесей, таких как углерод или никель, зависит приемистость проволоки к металлу.

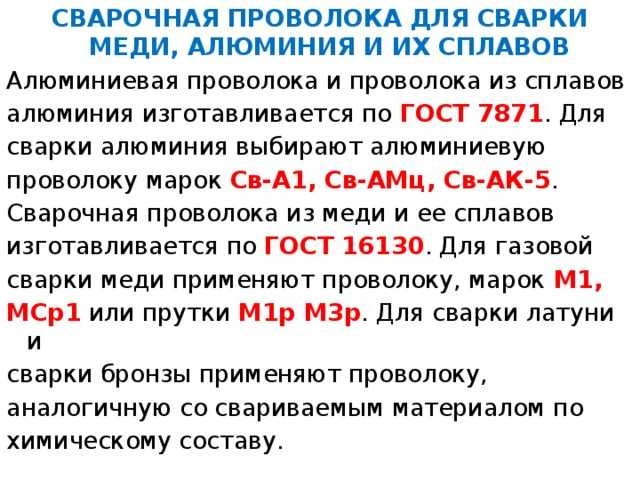

Виды алюминиевой проволоки и правила ее применения

Сварочная алюминиевая проволока для полуавтомата представляет собой отдельные прутки или катушки определенного диаметра. В любом случае они герметично упакованы. С этим связана первая особенность использования данного материала.

Электроды для работы по алюминию не рекомендуется использовать при проведении важных и требующих высокого качества работ. Они уместны не в производственных, а в домашних, бытовых целях

Дело в том, что алюминий в обычных условиях покрыт прочной и эластичной оксидной пленкой. Температура ее плавления — около 2500º С. В это же время плавление чистого алюминия не выше 600º С. Для сплавов ситуация не сильно отличается.

Для эффективного очищения и обезжиривания алюминия и его сплавов рекомендуется дополнить механическую очистку использованием химических веществ (например, уайт-спирита, ацетона или особой горячей щелочной ванны)

Следствием этой особенности алюминия и его сплавов является необходимость предварительного удаления оксидной пленки с поверхности соединяемых деталей (например, механическим или ручным инструментом). Сам же электрод должен быть чист от оксида изначально.

Сам же электрод должен быть чист от оксида изначально.

Если упаковка электродов не израсходована до конца — ее нужно снова герметично упаковать с добавлением внутрь силикагеля для поглощения проникшей влаги

Алюминиевая проволока для полуавтомата При выборе проволоки для сварки алюминиевых сплавов нужно учитывать какие качества требуются от будущего сварного шва:

- Сопротивляемость шва на разрыв.

- Пластичность соединения.

- Стойкость к коррозии.

- Стойкость к растрескиванию от нагрева.

Диаметр алюминиевой проволоки для сварки полуавтоматом без газа должен быть больше толщины свариваемых ею деталей на 0.3-0.5 мм

Удобнее всего воспользоваться приводимой ниже таблицей.

Сварочные материалы и проволока | Электросварщик оборудования АЭС | Архивы

эксплуатация

монтаж

электростанция

атомная энергетика

Содержание материала

Электросварщик оборудования АЭС

Об устройстве атомной электрической станции

Особенности производства работ при монтаже

Требования Правил Госгортехнадзора

Стали, применяемые для изготовления оборудования

Сварочные материалы и проволока

Характеристики электродов

Приемка, хранение, проверка качества и использование сварочных материалов

Аргонодуговая сварка неплавящимся вольфрамовым электродом

Техника аргонодуговой сварки

Трубопроводы атомных электростанций

Подготовка и сборка труб под сварку

Рекомендации по сварке стыков трубопроводов

Технология сварки трубопроводов из коррозионно-стойких аустенитных сталей

Сварка высоколегированных аустенитных коррозионно-стойких сталей

Технология сварки трубопроводов из перлитных сталей

Особенности сварки стыков труб из разнородных сталей

Сварка трубопроводов из двухслойных сталей

Рекомендации по сварке металлоконструкций

Подготовка и сборка металлоконструкций под сварку

Сварка крупногабаритных металлоконструкций реактора РБМК-1000

Изготовление и монтаж тонколистовых облицовок помещений АЭС

Изготовление и монтаж цилиндрических вертикальных резервуаров большой емкости из коррозионно-стойких сталей

Технология сварки листовых конструкций из двухслойных сталей

Контроль качества сварных соединений

Методы контроля качества сварки, применяемые при монтаже узлов и конструкций

Страница 6 из 26

2.

КЛАССИФИКАЦИЯ СВАРОЧНЫХ МАТЕРИАЛОВ

КЛАССИФИКАЦИЯ СВАРОЧНЫХ МАТЕРИАЛОВ

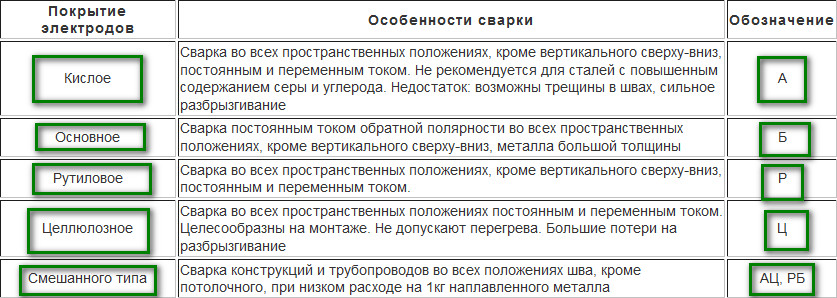

Сварочные материалы, применяющиеся для ручной сварки плавлением, можно разделить на две группы.

К первой группе относятся материалы, непосредственно участвующие в образовании сварного соединения. К ним относятся металлические покрытые (штучные) плавящиеся электроды для ручной дуговой сварки и стальная сварочная проволока, применяющаяся в качестве присадки для сварки в среде защитных газов.

Ко второй группе относятся материалы, непосредственно не участвующие в образовании металла шва. Это неплавящиеся вольфрамовые электроды и защитные газы: аргон, гелий.

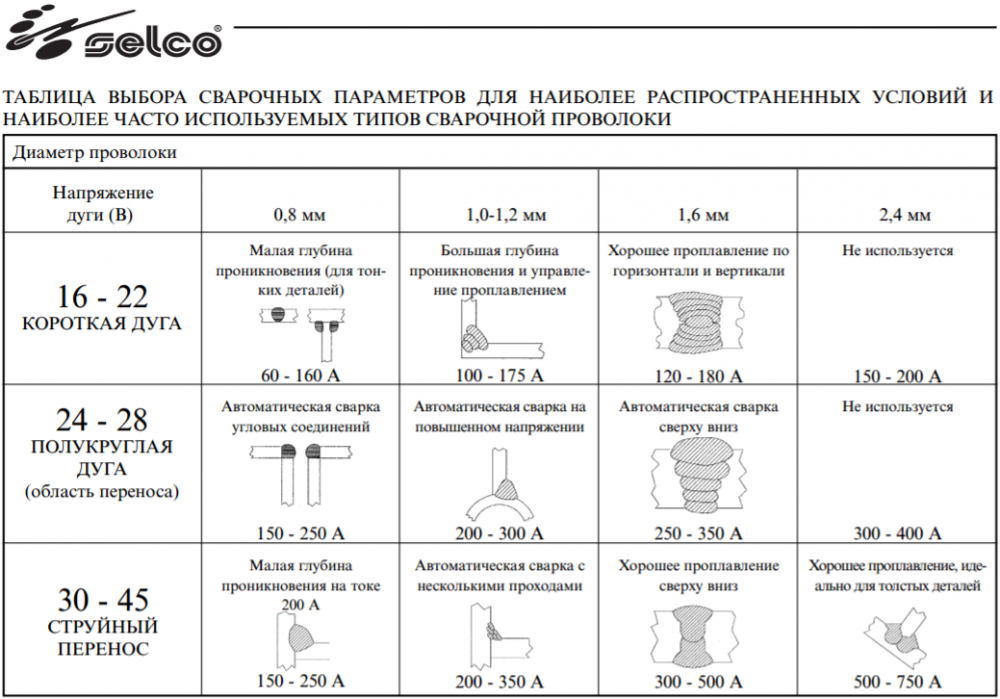

3. СТАЛЬНАЯ СВАРОЧНАЯ ПРОВОЛОКА

Стальная сварочная проволока изготавливается в соответствии с ГОСТ 2246-70, которым предусматривается изготовление проволоки диаметром от 0,3 до 12 мм. Наибольшее применение находит проволока диаметром 1,2; 1,6; 2,0; 2,5; 3,0; 4,0 и 5,0 мм.

Условные обозначения марок сварочной проволоки состоят из индекса Св (сварочная) и следующих за ним цифр и букв.

Цифры, следующие за индексом Св, указывают среднее содержание углерода в сотых долях процента.

Цифры, следующие за буквами, указывают среднее содержание элементов, содержащихся в проволоке.

Химические элементы, содержащиеся в проволоке, обозначаются теми же буквами, что и для сталей.

Буква А в конце условных обозначений марок проволоки указывает на пониженное содержание серы и фосфора.

В проволоке Св-08АА обозначение АА указывает на еще более низкое содержание вредных примесей в стали (не более 0,02% серы и не более 0,02% фосфора).

Примеры расшифровки условного обозначения марок проволоки:

Св-08 — сварочная проволока со средним содержанием углерода 0,08%;

Св-08ХМФА— сварочная проволока с содержанием углерода 0,08%, хрома, молибдена и ванадия (каждого до 1%) и с пониженным содержанием серы и фосфора;

Св-04Х19Н11МЗ— сварочная проволока со средним содержанием углерода—0,04%, хрома—19%, никеля—11%, молибдена —3%.

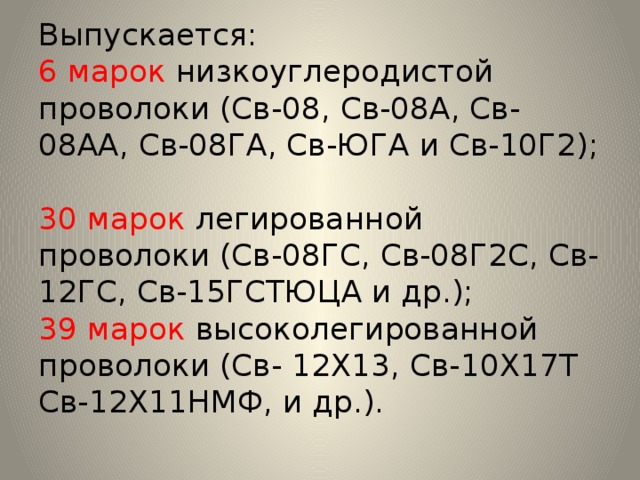

По химическому составу проволоки, выпускаемые в соответствии с ГОСТ 2246-70, делятся на три группы:

малоуглеродистые — Св-08; Св-08АА; Св-08ГА; Св-08Г2А; Св-10ГА; Св-10Г2А; Св-10Г2;

легированные — Св-08ГС; Св-08Г2С; Св-08ХМФА; Св-08ХГСМФА и др., всего 30 марок;

высоколегированные — Св-02Х19Н9; Св-04Х19- Н11МЗ; Св-04Х19Н9; Св-10Х16Н25АМ6; Св-07Х19Н10Б и др., всего 41 марка.

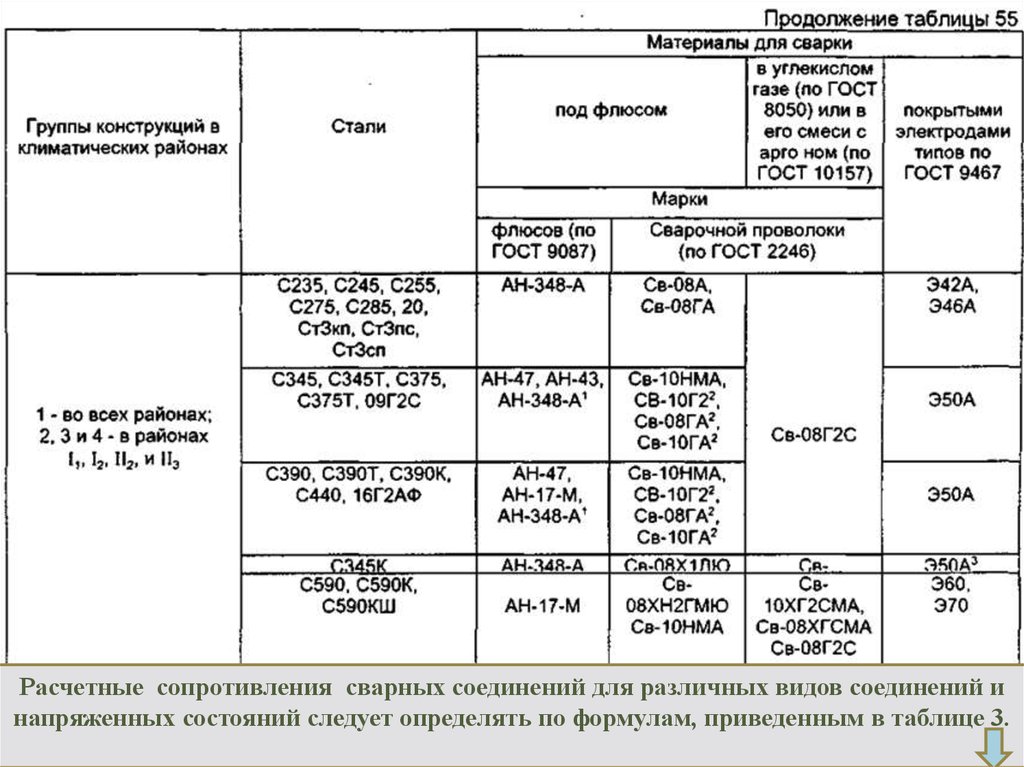

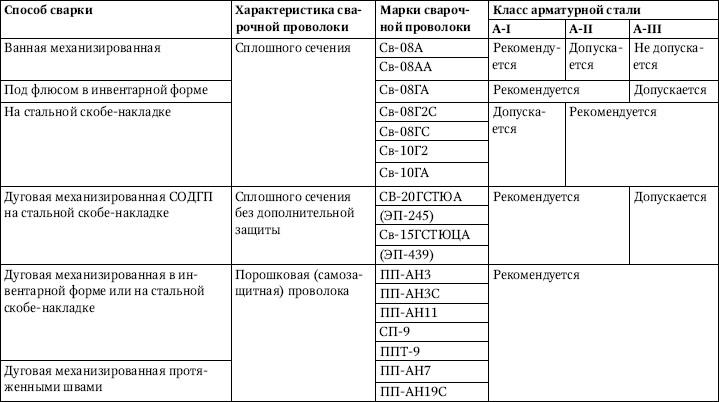

Область применения некоторых марок сварочной проволоки на монтаже АЭС представлена в табл. 2-1.

Для изготовления электродов общего назначения в основном применяется сварочная проволока марки Св-08 или Св-08А. Электроды для сварки высоколегированных сталей изготавливаются с применением соответствующих легированных марок проволоки.

Таблица 2-1

Область применения основных марок электродов и сварочной проволоки для сварки при изготовлении и монтаже оборудования и трубопроводов АЭС

Примечания. 1. Электроды марки УОНИ 13/45А по сравнению с электродами марки УОНИ 13/45 обеспечивают получение наплавленного металла с лучшими пластическими свойствами и поэтому рекомендуются для сварки корневых швов жестких конструкций.

2. Для конструкций из стали 10ХСНД при толщине элементов до 8 мм для сварки всего сечения разрешается применять электроды УОНИ 13/45 или УОНИ 13/45А, при большей толщине применяемая марка электродов указывается в чертежах.

Сварочная проволока поставляется потребителям в мотках массой до 80 кг, упакованных в ткань, бумагу

или полиэтиленовую пленку. Поверхность проволоки должна быть чистой и гладкой, без ржавчины, масла и других загрязнений. Малоуглеродистая и легированная проволока по особому требованию может изготавливаться с омедненной поверхностью, являющейся дополнительной защитой от коррозии.

К каждому мотку прикрепляют бирку с указанием наименования или товарного знака предприятия-изготовителя, условного обозначения проволоки, номера партии и т. д. Без бирки и сертификата применять проволоку для сварки нельзя.

Назад

Вперед

Назад

Вперед

- org/BreadcrumbList»>

- Вы здесь:

- Главная

- Книги

- Архивы

Электросварщик оборудования АЭС

Читать также:

Эксплуатация АЭС

Щиты управления ЩДГА-Б, ЩАВ-Б

Транспортировка установка и свертывание ДЭС

Эксплуатация генераторов, синхронных компенсаторов

Область применения электростанций собственных нужд, режимы работы, основные требования

Что означают цифры на сварочном электроде?

Если вы уже работаете в сфере сварки или заинтересованы в карьере сварщика, важно знать, что означают цифры на сварочном электроде.

Хотя многие могут подумать, что числа не имеют никакого значения, это не так. Каждая буква и/или цифра служит определенной цели. И вам не нужно иметь сертификат сварщика, чтобы знать это.

Чтобы упростить для вас весь процесс, мы подробно описали , что означают цифры на сварочном электроде . В то же время мы включили всю другую информацию, которая может вам понадобиться!

Что такое сварочная проволока?

Если вы еще не знали, сварочный пруток или электроды представляют собой металлическую проволоку с покрытием. Они бывают двух видов – расходуемые и нерасходуемые.

Расходуемые сварочные прутки — это те, которые расходуются при использовании, поскольку они плавятся вместе со сварным швом. С другой стороны, неплавящиеся сварочные стержни не растворяются, чтобы стать частью сварного шва.

Какие сварочные электроды наиболее распространены?

Без сомнения, на рынке вы найдете тысячи различных сварочных электродов. Тем не менее, мы хотели представить некоторые из наиболее распространенных из них, которые находятся в ведении Американского общества сварщиков. Это – электроды Э6010, Э6011, Э6012, Э6013, Э7014, Э7018 и Э7024.

Тем не менее, мы хотели представить некоторые из наиболее распространенных из них, которые находятся в ведении Американского общества сварщиков. Это – электроды Э6010, Э6011, Э6012, Э6013, Э7014, Э7018 и Э7024.

Что означают цифры на сварочном электроде?

Система нумерации была создана Американским обществом сварщиков, чтобы предоставить правильную информацию о типе сварочной проволоки. Это не ваши обычные символы сварки. Благодаря системе нумерации вы можете легко сказать, какое удилище следует приобрести в зависимости от ваших потребностей. Давайте посмотрим, что означает каждое число:

| Digit | Type of Coating | Welding Current | ||

| 0 | High Cellulose Sodium | DC+ | ||

| 1 | Высокое содержание целлюлозы Калий | AC, DC+ или DC- | ||

| 2 | Высокое содержание титана натрия | AC, DC- | ||

| 3 | High Titania Potassium | AC, DC+ | ||

| 4 | Iron Powder, Titania | AC, DC+ OR DC — | ||

| 5 | Низкий водород натрий | DC+ | ||

| 6 | Low Guidrogen | Low Guidduce |

| 0033 AC, DC+ |

| 7 | High Iron Oxide, Potassium Powder | AC, DC+ OR DC- | ||

| 8 | Low Hydrogen Potassium, Iron Powder | AC, DC+ ИЛИ DC- |

Когда вы посмотрите на сварочный электрод, вы заметите, что все цифры сопровождаются буквой E. «E» означает электрод для дуговой сварки. Если сварочный пруток имеет 4 цифры, то первые две цифры означают прочность на растяжение; если он имеет 5 цифр, то первые три будут для прочности на растяжение.

«E» означает электрод для дуговой сварки. Если сварочный пруток имеет 4 цифры, то первые две цифры означают прочность на растяжение; если он имеет 5 цифр, то первые три будут для прочности на растяжение.

Например, E7018 означает прочность на растяжение 70 000 фунтов на квадратный дюйм (PSI). Тогда как в случае с Е11018 прочность на растяжение составит 100 000.

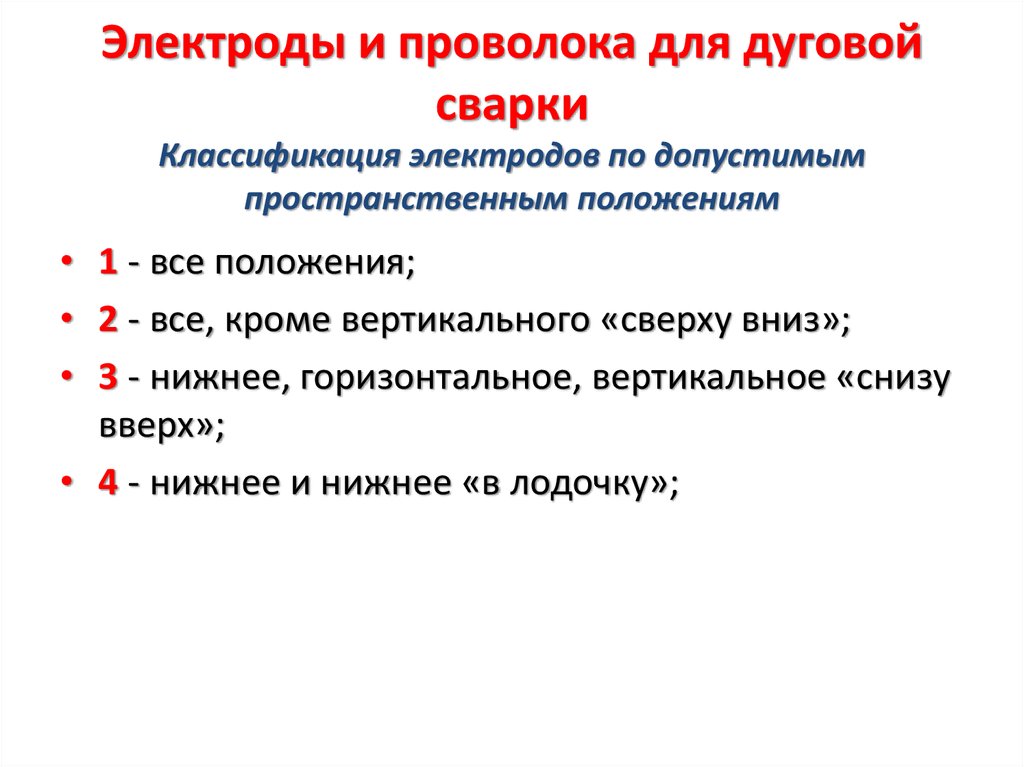

Предпоследнее число в ряду обозначает позицию. В этом случае «1» относится к электроду для всех ситуаций; «2» относится к горизонтальному и плоскому электроду; «4» означает плоский, вертикальный вниз, горизонтальный и верхний электрод.

Однако две последние цифры в сумме относятся к форме покрытия, а также к сварочному току.

| E | 70 | 1 | 18 |

| Electrode | Tensile Strength | Position | Type of Coating & Current |

Here’s a breakdown чтобы вам было легче понять. (В отношении первого примера)

(В отношении первого примера)

Дополнительные цифры и буквы

Вы найдете несколько исключительных сварочных электродов, которые содержат дополнительные буквы и цифры. В таких случаях первый буквенно-цифровой код (например, A1, B1 и т. д.) относится к химическому составу сварочного электрода.

После этого кода рядом с H будет стоять число; это указывает на количество водорода, которое будет рассеяно при использовании стержня. Если последняя комбинация букв и цифр с R, это относится к способности сварочного электрода противостоять влаге.

Как выбрать сварочный электрод?

Прежде чем мы расстанемся, мы хотели бы предоставить вам руководство по выбору правильного типа сварочной проволоки. Итак, без лишних слов, давайте приступим к делу!

- Во-первых, вам придется искать сварочную проволоку, которая будет соответствовать основному металлу по составу и прочностным характеристикам. Таким образом, для мягкой стали вам понадобится E60 или E70.

- Во-вторых, при подборе электрода к точке сварки необходимо учитывать доступный источник питания.

- В-третьих, оцените конструкцию соединения и подгонку, чтобы выбрать электрод, который лучше всего подходит для таких функций проникновения, как копание. Такие электроды, как E6010 или E6011, обеспечивают лучшую дугу, гарантирующую надлежащее проникновение при работе с плотным соединением.

E6013 лучше подойдет для работы с тонкими материалами. С другой стороны, для работы с тяжелыми материалами и/или сложными конструкциями соединений с выбором сварочного электрода, который обеспечит наибольшую пластичность, E7018 будет лучшим вариантом.

- Далее вам необходимо учитывать эффективность производства. Например, E7014 или E7024 предлагают более высокую скорость установки, что лучше всего подходит для работы на плоских позициях.

- Наконец, мы советуем вам всегда следить за спецификациями и методами сварки для сложных применений.

Подведение итогов

Мы надеемся, что вы уже знаете, что означают цифры на сварочном электроде. Обязательно следите за номером, чтобы понять, для чего он сделан и для чего он лучше всего подходит. Удачи в работе!

Обязательно следите за номером, чтобы понять, для чего он сделан и для чего он лучше всего подходит. Удачи в работе!

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ: ПРИПОЛНИТЕЛЬНЫЙ МЕТАЛЛ

Чтобы добиться успеха в сварке, вам необходимо не только знать, как выполнить качественный сварной шов, но и правильно выбрать присадочный металл(ы).

Правильный выбор присадочного металла обеспечит необходимую прочность, долговечность и целостность сварного шва. Знание того, как выбрать правильный присадочный металл для вашего сварочного применения, может быть очень сложным в зависимости от ваших знаний в этой области. Опытный сварщик, техник или инженер-сварщик поймет классификацию присадочного металла (ов) AWS [(AWS) Американского общества сварщиков]. Этот технический паспорт поможет любителям начального уровня определить, как выбрать правильный продукт для выполнения работы.

Вот несколько важных вопросов, которые следует задать себе, прежде чем начать.

КАКОЙ ТИП ВАШЕГО ОСНОВНОГО МЕТАЛЛА?

Во-первых, начните с определения материала основного металла (алюминий, нержавеющая сталь, мягкая сталь, литой материал и т. д.). Ваш присадочный металл должен быть максимально совместим с вашим основным материалом, так как это самая важная часть процесса выбора. Каждый основной металл имеет свои уникальные свойства, а это означает, что разнородные составы не будут хорошо связываться или вообще не будут связываться.

д.). Ваш присадочный металл должен быть максимально совместим с вашим основным материалом, так как это самая важная часть процесса выбора. Каждый основной металл имеет свои уникальные свойства, а это означает, что разнородные составы не будут хорошо связываться или вообще не будут связываться.

С мобильного? Download the table here

| Material Process | Steel | Stainless Steel | Nickle Alloys | Aluminum | Cast Iron | Copper Brass | Титан | Магниевые сплавы | Уровень квалификации |

| Stick (SMAW) | X | X | X | X | Moderate | ||||

| MIG (GMAW) | X | X | X | X | X | Low | |||

| Flux Core (FCAW) | X | X | Low | ||||||

| AC-TIG (GTAW) | X | X | High | ||||||

| DC-TIG (GTAW) | X | X | X | X | X | Высокий |

КАКОГО КАЧЕСТВА ВАШ ОСНОВНОЙ МЕТАЛЛ?

Что касается качества основного металла, то он должен быть чистым. Отшлифуйте или проволочной щеткой материал, чтобы удалить поверхностное загрязнение. Для стали, если вы не можете очистить свой материал, и вы пытаетесь сваривать через легкую или среднюю коррозию, смазку, ржавчину или светлую краску, вам понадобится присадочный металл с более высоким усилием дуги и хорошим очищающим действием. Эти характеристики можно найти в присадочном металле, который включает раскислитель, который помогает вывести загрязнения на поверхность сварного шва. Если загрязнение попадет в сварочную ванну, оно повысит хрупкость, а также уменьшит прочность сварного шва.

Отшлифуйте или проволочной щеткой материал, чтобы удалить поверхностное загрязнение. Для стали, если вы не можете очистить свой материал, и вы пытаетесь сваривать через легкую или среднюю коррозию, смазку, ржавчину или светлую краску, вам понадобится присадочный металл с более высоким усилием дуги и хорошим очищающим действием. Эти характеристики можно найти в присадочном металле, который включает раскислитель, который помогает вывести загрязнения на поверхность сварного шва. Если загрязнение попадет в сварочную ванну, оно повысит хрупкость, а также уменьшит прочность сварного шва.

| Лучший наполнитель для загрязненной стали | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ЭЛЕКТЫ СЛАВКИ (SMAW) E6010, 6011 MIG-Wire (GMAW) ER70S-6 (FCAW) E711765 | .9259175 | 9175 | 4.61175 9.6175 | 4.96175 9.6175 | 47175 9.965 9.965 9.965 9.965 | . | 47145 4. | 4.965 9.965 | . ПРОЧНОСТЬ И УДЛИНЕНИЕ ИСПОЛЬЗУЕМОГО ОСНОВНОГО МЕТАЛЛА? Прочность на растяжение и относительное удлинение — два других очень важных фактора при выборе правильного присадочного металла. В КАКОМ ПОЛОЖЕНИИ/ПОЗИЦИЯХ ВЫ БУДЕТЕ СВАРИТЬ? Сварка в горизонтальном положении является наиболее идеальным вариантом для любого проекта, но, к сожалению, это не всегда возможно. При сварке вне положения (в любом положении, кроме плоского), убедитесь, что вы выбрали правильный присадочный металл для работы. Некоторые присадочные металлы можно использовать только в определенных позициях. Когда состав присадочных металлов рассчитан на вытекание из положения, они менее склонны к пористости и включениям в валике сварного шва, которые могут ослабить сварной шов и привести к его разрушению. (Кодирование AWS; 1=Плоский, Горизонтальный, Вертикальный, Накладной, 2=Плоский, Горизонтальный, 3=Только плоский, 4=Накладной, Горизонтальный, Вертикальный вниз, Плоский) НА ЧТО МОЖЕТ ВАШ СВАРОЧНЫЙ АППАРАТ? (AMPS) Следующим шагом является определение диаметра используемого присадочного металла и определение правильной силы тока для имеющейся толщины металла. 120V ~ МИГ -проволока = .024 — 0,030 ” СЛАВКА ЭЛЕКТРОД = 5/64 или 3/32” 230V ~ Провод MIG = до 0,035 ” Stick Electrode =. до 5/32

Когда дело доходит до сварки TIG, вы можете выбирать из множества присадочных прутков различного диаметра. TIG WELDING ROD

AWS CLASSIFICATION DECODING

ER70S-6 (DCEP)~ Жесткая проволока — это сварочная проволока общего назначения для изготовления низкоуглеродистой стали. Проволока содержит раскислители, которые помогают обеспечить лучшее смачивание, придавая более плоскую форму валику и возможность более высоких скоростей перемещения. Обычно используется с защитным газом 75/25 (75% аргона/25% CO2) или с более высоким содержанием аргона, например, 90/10. Его также можно использовать со 100% Co2. E71T-GS (DCEN)~ Порошковая проволока предназначена для сварки низкоуглеродистой стали. ER308 (DCEP)~ Эта проволока из нержавеющей стали состоит из 20 % хрома и 10 % никеля. Некоторыми приложениями, в которых используется проволока из нержавеющей стали, являются пищевая промышленность и производство напитков, техническое обслуживание и ремонт деталей, для которых не требуется высокий уровень коррозии. Сваривает нержавеющие стали типа 301, 304, 308, 321 и 347. ER5356 (DCEP)~ Алюминиевая проволока E5356 с 5% содержанием магния и блестящим покрытием. Он свободно течет при температуре 1180°F (637,8°C) и обеспечивает меньшее «гнездование птиц» на сварочных аппаратах MIG нажимного типа. ER4043 (DCEP)~ Алюминиевая проволока E4043 содержит 5% кремния и имеет блестящую отделку. Он свободно течет при температуре 1155°F (624°C) и хорошо работает с катушечными пистолетами. Некоторые приложения включают кузова грузовиков, сосуды под давлением и структурные компоненты. Стенеральный стержень

E6010 (DCEP)~ Мягкая сталь, универсальное исполнение, все положения «трубопровод». Глубокий провар с отличной стабильностью дуги и влажным проплавлением. Этот стержень идеально подходит для сварки во всех положениях и обеспечивает качественный сварной шов с характеристиками, требуемыми для рентгеновского контроля. С легким шлаком, который легко удалить. Области применения включают строительство, судостроение, производство общего назначения, ремонтную сварку и сварку труб. Удлинение=28% E6011 «SUPERSIXTY» (DCEP, DCEN, AC) ~ Электрод из целлюлозы из мягкой стали для сварки углеродистых сталей с высоким проплавлением во всех положениях. E6013 «ОБЩЕЕ НАЗНАЧЕНИЕ» (DCEP, DCEN, AC) ~ Пруток общего назначения из низкоуглеродистой стали для всех положений со средним и мелким проникновением. Шлак от среднего до тяжелого для легкой очистки. Отлично подходит для плохо подогнанных суставов. Стержни меньшего диаметра хорошо подходят для малой силы тока на тонком листе. Может использоваться для всех типов низкоуглеродистой стали, где требуется простота в эксплуатации и хороший внешний вид. Этот стержень имеет отличное зажигание дуги, мягкую и стабильную дугу с низким разбрызгиванием. Идеально подходит для тонкого металла, воздуховодов и т. E7014 «SUPER CONTACT» (DCEP, DCEN, AC) ~ Этот электрод является отличным удилищем для начинающих. Это электрод с порошковым покрытием из низкоуглеродистой стали с высоким напылением и средним или мелким проплавлением. Он известен плавными характеристиками дуги, хорошей стабильностью дуги и легким удалением шлака. Отлично подходит для листового металла и декоративных работ. Удлинение = 17% E7018 (DCEP, DCEN) ~ Мягкая сталь, низкое содержание водорода, стержень во всех положениях. Подходит для закаленных сталей, где не используется предварительный нагрев. Низкое содержание водорода уменьшает растрескивание и отслоение свариваемого материала. Рекомендуется для применений, связанных с конструкционной сталью, строительством, сосудами под давлением, котлами, трубами, мостами, электростанциями, корабельными и другими высокопрочными сталями, где необходим контроль водорода. Этот электрод обеспечивает стабильную дугу, гладкий и мелко волнистый рисунок валика с легким удалением шлака. E7018AC (DCEP, DCEN, AC) ~ Те же сварочные характеристики, что и у обычных электродов 7018, но они могут легко работать на машинах переменного тока. Подходит для сварки рам, сцепок и шасси. E312-16 (DCEP, DCEN, AC) ~ Этот стержень из нержавеющей стали представляет собой аустенитно-ферритный электрод, в основном используемый для ремонта и обслуживания аустенитных и ферритных сталей, сталей с высоким содержанием магния, легированных и нелегированных сталей, а также другие материалы, плохо поддающиеся сварке. Этот электрод обеспечивает стабильную дугу, минимальное разбрызгивание, легкое удаление шлака и гладкий профиль валика. Его высокая прочность на растяжение и устойчивость к растрескиванию делают его идеальным для сварки чувствительной к растрескиванию стали или разнородных металлов. Удлинение = 22% NOMACAST (DCEP, DCEN, AC) ~ «Nomacast» — это специальный сварочный электрод из необрабатываемого чугуна с непроводящим покрытием, специально разработанный для сварки грязного, термообработанного и окисленного чугуна. SUPER NI-CAST 99% (DCEP, DCEN, AC) ~ Электрод Super Ni-cast с содержанием 99% никеля используется для технического обслуживания и ремонта всех товарных марок чугуна, а также для сплавления чугуна со сталью. Этот электрод обеспечивает сварку без брызг во всех положениях при минимальной силе тока. Наплавленные наплавки полностью поддаются механической обработке. Типичные области применения включают блоки автомобильных двигателей, коробки передач и корпуса насосов. SUPER NI-CAST 55% (DCEP, DCEN, AC) ~ Super Ni-Cast 55% Никелевый электрод предназначен для ремонтной и ремонтной сварки чугуна, стального литья, а также для соединения этих основных металлов со сталью, медью и медных сплавов.

|

Предел прочности на растяжение — это величина напряжения, которое материал может выдержать, прежде чем он сломается или выйдет из строя при растяжении. Удлинение (или пластическая деформация ) — это степень деформации конкретного материала при механической нагрузке, обычно выражаемая в процентах. Удлинение происходит, когда материал подвергается напряжению между пределом текучести и предельным пределом прочности при растяжении перед разрывом или окончательным разрушением компонента. Спросите у своего эксперта по сбыту металла правильные оценки материала, который вы покупаете. При сварке стали вы должны выбрать присадочный металл с минимальной прочностью, равной или превышающей предел прочности на растяжение вашего основного металла (превосходство). Переналадка наиболее удобна при работе со сталью. Если вы используете наполнитель с меньшей прочностью на растяжение, чем у основного материала, сварной шов будет не таким прочным, как у основного материала, и может быть менее надежным.

Предел прочности на растяжение — это величина напряжения, которое материал может выдержать, прежде чем он сломается или выйдет из строя при растяжении. Удлинение (или пластическая деформация ) — это степень деформации конкретного материала при механической нагрузке, обычно выражаемая в процентах. Удлинение происходит, когда материал подвергается напряжению между пределом текучести и предельным пределом прочности при растяжении перед разрывом или окончательным разрушением компонента. Спросите у своего эксперта по сбыту металла правильные оценки материала, который вы покупаете. При сварке стали вы должны выбрать присадочный металл с минимальной прочностью, равной или превышающей предел прочности на растяжение вашего основного металла (превосходство). Переналадка наиболее удобна при работе со сталью. Если вы используете наполнитель с меньшей прочностью на растяжение, чем у основного материала, сварной шов будет не таким прочным, как у основного материала, и может быть менее надежным. В других ситуациях, когда вы свариваете материалы, отличные от стали, превышение соответствия не рекомендуется. Если вы переусердствуете, сварной шов может стать хрупким и треснуть или порваться при испытании.

В других ситуациях, когда вы свариваете материалы, отличные от стали, превышение соответствия не рекомендуется. Если вы переусердствуете, сварной шов может стать хрупким и треснуть или порваться при испытании. Если ваша машина имеет меньшую силу тока (90-100 А), вам понадобится присадочный металл меньшего диаметра, это все равно будет работать, но может замедлить производство. Присадочные металлы большего диаметра будут работать, если вы правильно подготовите свой материал и предпримете надлежащие шаги для выбора правильного присадочного металла. С помощью этих шагов вы можете создать хороший структурно прочный сварной шов.

Если ваша машина имеет меньшую силу тока (90-100 А), вам понадобится присадочный металл меньшего диаметра, это все равно будет работать, но может замедлить производство. Присадочные металлы большего диаметра будут работать, если вы правильно подготовите свой материал и предпримете надлежащие шаги для выбора правильного присадочного металла. С помощью этих шагов вы можете создать хороший структурно прочный сварной шов. 0008

0008 030″

030″

/60

/60  от аппарата

от аппарата  Ферма и ранчо

Ферма и ранчо  Использование проволоки диаметром 0,030 дюйма по сравнению с проволокой диаметром 0,035 дюйма имеет очень небольшие различия во внешнем виде валика сварного шва. Провод диаметром 0,030 дюйма обеспечивает более широкий диапазон наилучшего восприятия и позволяет избежать перегорания прерывателей. Он также имеет то преимущество, что требует меньше силы тока и меньше нагружает вашу машину. Как только вы получите доступ к машинам на 230 В, вы можете использовать провод диаметром до 0,035 дюйма.

Использование проволоки диаметром 0,030 дюйма по сравнению с проволокой диаметром 0,035 дюйма имеет очень небольшие различия во внешнем виде валика сварного шва. Провод диаметром 0,030 дюйма обеспечивает более широкий диапазон наилучшего восприятия и позволяет избежать перегорания прерывателей. Он также имеет то преимущество, что требует меньше силы тока и меньше нагружает вашу машину. Как только вы получите доступ к машинам на 230 В, вы можете использовать провод диаметром до 0,035 дюйма. В большинстве случаев размер стержня зависит от толщины материала. В большинстве случаев вы не хотите, чтобы ваш присадочный металл был намного больше, чем толщина вашего материала. Если вы попытаетесь использовать наполнительный стержень большего диаметра при добавлении его в лужу, он слишком быстро охладит лужу и приведет к неравномерному валику. Если вы когда-нибудь окажетесь в затруднительном положении, вы даже можете использовать часть своей проволоки MIG в качестве наполнителя.

В большинстве случаев размер стержня зависит от толщины материала. В большинстве случаев вы не хотите, чтобы ваш присадочный металл был намного больше, чем толщина вашего материала. Если вы попытаетесь использовать наполнительный стержень большего диаметра при добавлении его в лужу, он слишком быстро охладит лужу и приведет к неравномерному валику. Если вы когда-нибудь окажетесь в затруднительном положении, вы даже можете использовать часть своей проволоки MIG в качестве наполнителя. 100089

100089 20

20  Это самозащитный провод благодаря трубчатой конструкции, которая содержит гранулированный флюс внутри провода. Гранулированный флюс предназначен для удаления примесей из сварного шва и их переноса на поверхность без использования газа. Эта проволока идеально подходит для сварки на открытом воздухе в ветреную погоду и является недорогим сварочным решением.

Это самозащитный провод благодаря трубчатой конструкции, которая содержит гранулированный флюс внутри провода. Гранулированный флюс предназначен для удаления примесей из сварного шва и их переноса на поверхность без использования газа. Эта проволока идеально подходит для сварки на открытом воздухе в ветреную погоду и является недорогим сварочным решением. Области применения включают базы дизельных двигателей, рамы грузовиков, грузовые цистерны и базы артиллерийских установок.

Области применения включают базы дизельных двигателей, рамы грузовиков, грузовые цистерны и базы артиллерийских установок. 4

4  Этот электрод обеспечивает стабильную дугу с быстрым затвердеванием сварочной ванны, что облегчает работу в верхнем и вертикальном положениях вверх. Легкий шлак требует легкой очистки. Может работать при относительно низкой силе тока. Отлично подходит для ржавой стали из-за высокой силы дуги. Подходит для оцинкованных резервуаров, стального литья и напорных труб. Удлинение=22%

Этот электрод обеспечивает стабильную дугу с быстрым затвердеванием сварочной ванны, что облегчает работу в верхнем и вертикальном положениях вверх. Легкий шлак требует легкой очистки. Может работать при относительно низкой силе тока. Отлично подходит для ржавой стали из-за высокой силы дуги. Подходит для оцинкованных резервуаров, стального литья и напорных труб. Удлинение=22% д. Удлинение = 17 %

д. Удлинение = 17 % Удлинение = 22%

Удлинение = 22% Идеально подходит для плакирования загрязненных отливок перед соединением со сплавами с высоким содержанием никеля. НЕОБРАБАТЫВАЕМЫЙ, хотя можно шлифовать. Типичные области применения включают основания машин, пьедесталы, рамы и корпуса, где нагрев и обрабатываемость не являются решающими факторами. Твердость = RC 39

Идеально подходит для плакирования загрязненных отливок перед соединением со сплавами с высоким содержанием никеля. НЕОБРАБАТЫВАЕМЫЙ, хотя можно шлифовать. Типичные области применения включают основания машин, пьедесталы, рамы и корпуса, где нагрев и обрабатываемость не являются решающими факторами. Твердость = RC 39 Этот электрод обеспечивает сварку без брызг во всех положениях при минимальной силе тока. Наплавленные сварные швы полностью поддаются механической обработке.

Этот электрод обеспечивает сварку без брызг во всех положениях при минимальной силе тока. Наплавленные сварные швы полностью поддаются механической обработке. 030″

030″ 035″

035″ 035 ″

035 ″

другой, и практически никакой работы по рыбной ловле не нужно делать.

другой, и практически никакой работы по рыбной ловле не нужно делать. )

) Стержень с медным покрытием имеет максимальное содержание углерода 0,06% и максимальное содержание марганца 0,17%. Отличный стержень для проектов по дому или коммерческого использования.

Стержень с медным покрытием имеет максимальное содержание углерода 0,06% и максимальное содержание марганца 0,17%. Отличный стержень для проектов по дому или коммерческого использования. Как вы можете видеть, существует большое разнообразие присадочных металлов в зависимости от конкретного процесса, и четкое понимание этой информации потребует обширной практики и экспериментов. Это руководство должно служить справочным пособием и дорожной картой, чтобы начать лучше понимать, какие присадочные металлы соответствуют конкретным применениям. Настоятельно рекомендуется, чтобы сварщик никогда не переставал экспериментировать с различными приложениями и расширять границы своих сварочных способностей. Не бойтесь пробовать новые материалы, которые находятся за пределами вашей зоны комфорта. Найдите то, что лучше всего подходит для вас, и всегда стремитесь стать лучшим, более разносторонним сварщиком, чем вы были вчера.

Как вы можете видеть, существует большое разнообразие присадочных металлов в зависимости от конкретного процесса, и четкое понимание этой информации потребует обширной практики и экспериментов. Это руководство должно служить справочным пособием и дорожной картой, чтобы начать лучше понимать, какие присадочные металлы соответствуют конкретным применениям. Настоятельно рекомендуется, чтобы сварщик никогда не переставал экспериментировать с различными приложениями и расширять границы своих сварочных способностей. Не бойтесь пробовать новые материалы, которые находятся за пределами вашей зоны комфорта. Найдите то, что лучше всего подходит для вас, и всегда стремитесь стать лучшим, более разносторонним сварщиком, чем вы были вчера.

Чем толще стержень, тем выше должна быть ваша номинальная сила тока. Таким образом, если вам нужно сварить тонкие металлические листы, вам также следует отдать предпочтение тонким сварочным прутьям. Длина обычно колеблется между 12″ и 18″.

Чем толще стержень, тем выше должна быть ваша номинальная сила тока. Таким образом, если вам нужно сварить тонкие металлические листы, вам также следует отдать предпочтение тонким сварочным прутьям. Длина обычно колеблется между 12″ и 18″. Например, для электродов с покрытием из мягкой стали сердечник обычно состоит из низкоуглеродистой стали.

Например, для электродов с покрытием из мягкой стали сердечник обычно состоит из низкоуглеродистой стали.

, 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому стандартному времени. Его прочность на растяжение составляет 60 000 фунтов на квадратный дюйм.

Его прочность на растяжение составляет 60 000 фунтов на квадратный дюйм. , 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому времени

, 19:29 по тихоокеанскому времени

, 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому стандартному времени. Корпуса кораблей, сосуды под давлением, котлы и трубопроводы — вот некоторые другие типичные области применения, которые следует упомянуть. С этим удилищем легко добиться универсальности, особенно благодаря прочности (70 000 фунтов на квадратный дюйм). Его можно использовать с постоянными + и переменными токами.

Корпуса кораблей, сосуды под давлением, котлы и трубопроводы — вот некоторые другие типичные области применения, которые следует упомянуть. С этим удилищем легко добиться универсальности, особенно благодаря прочности (70 000 фунтов на квадратный дюйм). Его можно использовать с постоянными + и переменными токами. , 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому стандартному времени. Стержень обеспечивает гладкие сварные швы, а шлак легко отделяется. Они предназначены для использования с переменным током или током DCEP/DCEN.

Стержень обеспечивает гладкие сварные швы, а шлак легко отделяется. Они предназначены для использования с переменным током или током DCEP/DCEN. , 19:29 по тихоокеанскому стандартному времени.

, 19:29 по тихоокеанскому стандартному времени.

Хотя даже влагостойкие электроды могут подвергаться воздействию окружающей среды только до 9 часов.

Хотя даже влагостойкие электроды могут подвергаться воздействию окружающей среды только до 9 часов.