Расточного станка: особенности и разновидности, принцип работы, критерии выбора

Содержание

262г станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 262г

Производителем горизонтально-расточных станков моделей 262г является Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

Станки производства Ленинградского станкостроительного завода им. Свердлова

- 2А470 — станок координатно-расточной двухстоечный особо высокой точности, 1400 х 2240

- 2А614 — станок горизонтально-расточной универсальный, Ø 80

- 2А620 — станок горизонтально-расточной универсальный, Ø 90

- 2А620Ф1 — станок горизонтально-расточной с УЦИ, Ø 90

- 2А620Ф2 — станок горизонтально-расточной с ЧПУ, Ø 90

- 2А622 — станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф1 — станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф2 — станок горизонтально-расточной с ЧПУ, Ø 110

- 2А622Ф4 — станок горизонтально-расточной с ЧПУ, Ø 110

- 2А656Ф11, 2А656РФ11 — станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 2В460 — станок координатно-расточной двухстоечный, 1000 х 1600

- 2В622Ф4 — станок горизонтально-расточной с ЧПУ, Ø 125

- 2Е460 — станок координатно-расточной двухстоечный, 1000 х 1600

- 2Е470 — станок координатно-расточной двухстоечный, 1400 х 2240

- 2Е656, 2Е656Р — станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 262Г — станок горизонтально-расточной универсальный, Ø 85

- 2620, 2620А — станок горизонтально-расточной универсальный, Ø 90

- 2622, 2622А — станок горизонтально-расточной универсальный, Ø 110

- 2657 — станок горизонтально-расточной универсальный, Ø 150

- 6441Б — станок копировально-фрезерный горизонтальный с электронным управлением, 630 х 1200

- 6652 — станок продольно-фрезерный двухстоечный четырехшпиндельный, 1250 х 4250

262Г станок горизонтально-расточной.

Назначение, область применения

Назначение, область применения

Горизонтально-расточной станок 262Г — первая модель собственной разработки, освоенная Ленинградским станкостроительным заводом в серийном производстве. В 1957 году станок 262Г был заменен более совершенной моделью 2620, 2620А.

Горизонтально-расточные станки 262Г предназначены для комплексной механической обработки корпусных деталей массой до 8 т путем проведения следующих технологических операций:

- сверление, зенкерование, растачивание, развертывание отверстий, связанных координатами; возможна обработка соосных отверстий консольным инструментом с поворотом стола на 180°

- фрезерование плоскостей, пазов и уступов;

- фрезерование плоскостей и пазов при круговой подаче стола;

- нарезание резьбы однолезвийным инструментом при помощи выдвижного шпинделя;

- протачивание отверстий больших диаметров и канавок с помощью съемной планшайбы.

Принцип работы горизонтально-расточного станка 262Г

Обрабатываемая деталь закрепляется непосредственно на столе станка или в соответствующем приспособлении. Режущие инструменты устанавливаются на шпинделе на планшайбе или на радиальном суппорте.

Режущие инструменты устанавливаются на шпинделе на планшайбе или на радиальном суппорте.

При растачивании коротких отверстий подача сообщается шпинделю; при обработке длинных и соосных отверстий с помощью борштанги, второй конец которой вводится во втулку опорного подшипника люнета, подача, как правило, сообщается столу в продольном направлении. В случае нарезания резьбы шпинделю сообщается за один его оборот осевое поступательное перемещение, равное шагу нарезаемой резьбы.

При фрезеровании движение подачи сообщается столу в поперечном направлении или шпиндельной бабке в вертикальном направлении.

При подрезании торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей.

Особенности конструкции горизонтально-расточного станка 262Г

Универсальный расточной станок 262Г имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке и рабочий стол.

Станок 262г имеет горизонтальный выдвижной шпиндель Ø 85 мм, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке, столом, перемещающимся в двух взаимно перпендикулярных направлениях.

Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя (выдвижного шпинделя), перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайбы с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

Радиальный суппорт на планШайбе дает преимущество при обрабатке отверстий больших диаметров и торцевых поверхностей больших размеров.

Применено преселективное одно-рукояточное управление коробками скоростей и подач. Установлен привод быстрых перемещении рабочих органов станка. Имеется специальный механизм точных ручных перемещений рабочих органов станка.

Имеется специальный механизм точных ручных перемещений рабочих органов станка.

Модификации горизонтально-расточного станка 262Г

На базе станка 262Г созданы конструкции ряда других универсальных и специальных расточных станков моделей 262Д, 2621, 2630, 2А61.

- 262Д — не имеет радиального суппорта, снабжен усиленным расточным шпинделем диаметром Ø 110 мм и планшайбой для закрепления фрезерных головок большого диаметра

- 2621 — имеет выдвижной шпиндель Ø 85 мм, планшайбу без радиального суппорта. Станок имеет повышенную (по сравнению с моделями 262г и 262д) скорость вращения шпинделя (до 2000 об/мин) и применяется при скоростной обработке цветных и легких сплавов

- 2630 — имеет диаметр шпинделя Ø 125 мм, коробка скоростей обеспечивает 23 различных чисел оборотов шпинделя в минуту (от 6 до 1200), включение подачи производится фрикционной муфтой при помощи спаренных электромагнитов, управляемых с пульта.

Масса обрабатываемых деталей до 4 т

Масса обрабатываемых деталей до 4 т - 2А613 — имеет самый малый диаметр расточного шпинделя — Ø 63 мм и несколько увеличенное, по сравнению со станком 262Г, число оборотов шпинделя, снабжен цангой для зажима расточного шпинделя при фрезеровании и растачивании ходом стола и закрытый люнет задней стойки.

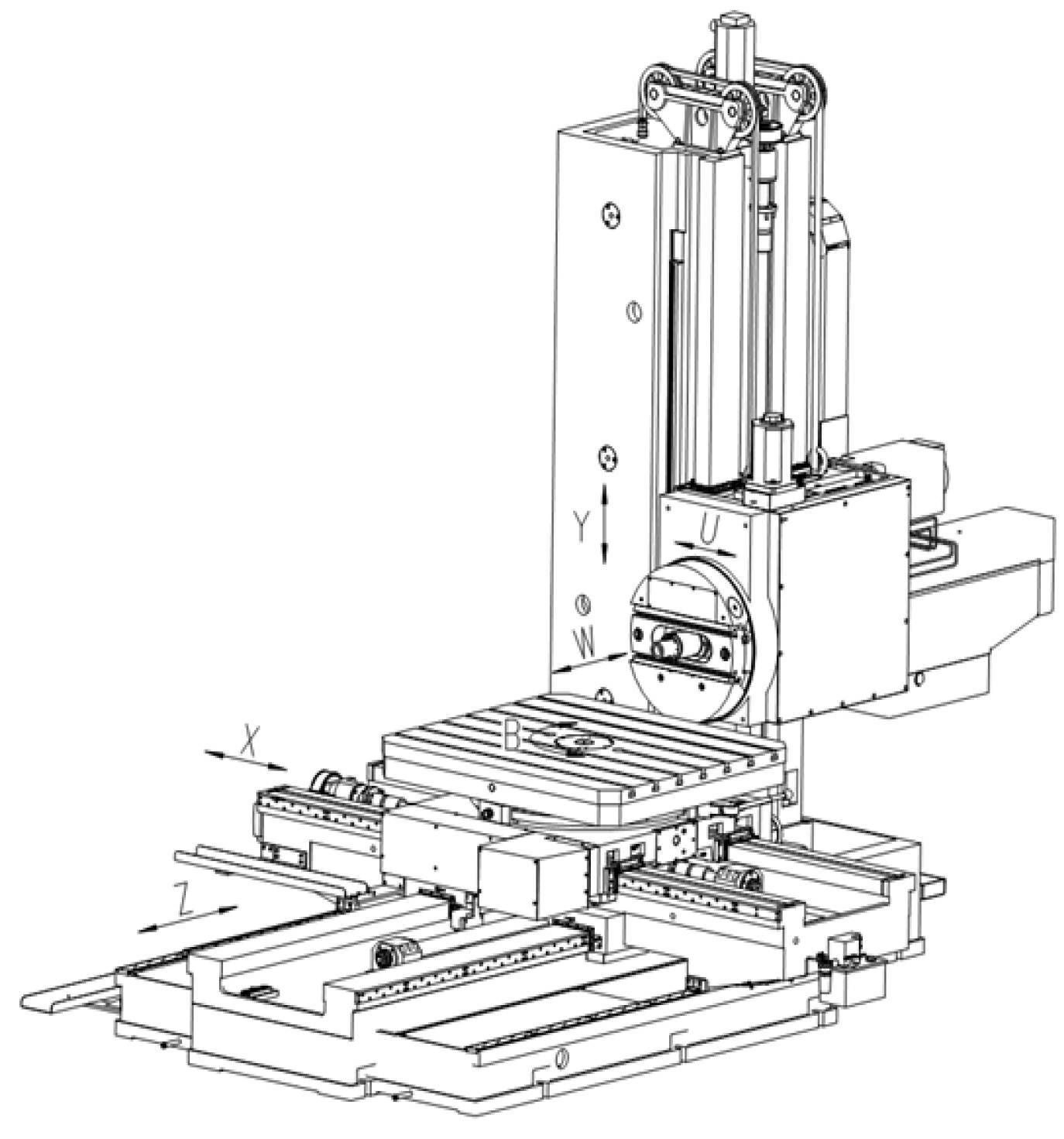

Габарит рабочего пространства горизонтально-расточного станка 262г

Габарит рабочего пространства горизонтально-расточного станка 262г

Габарит рабочего пространства горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

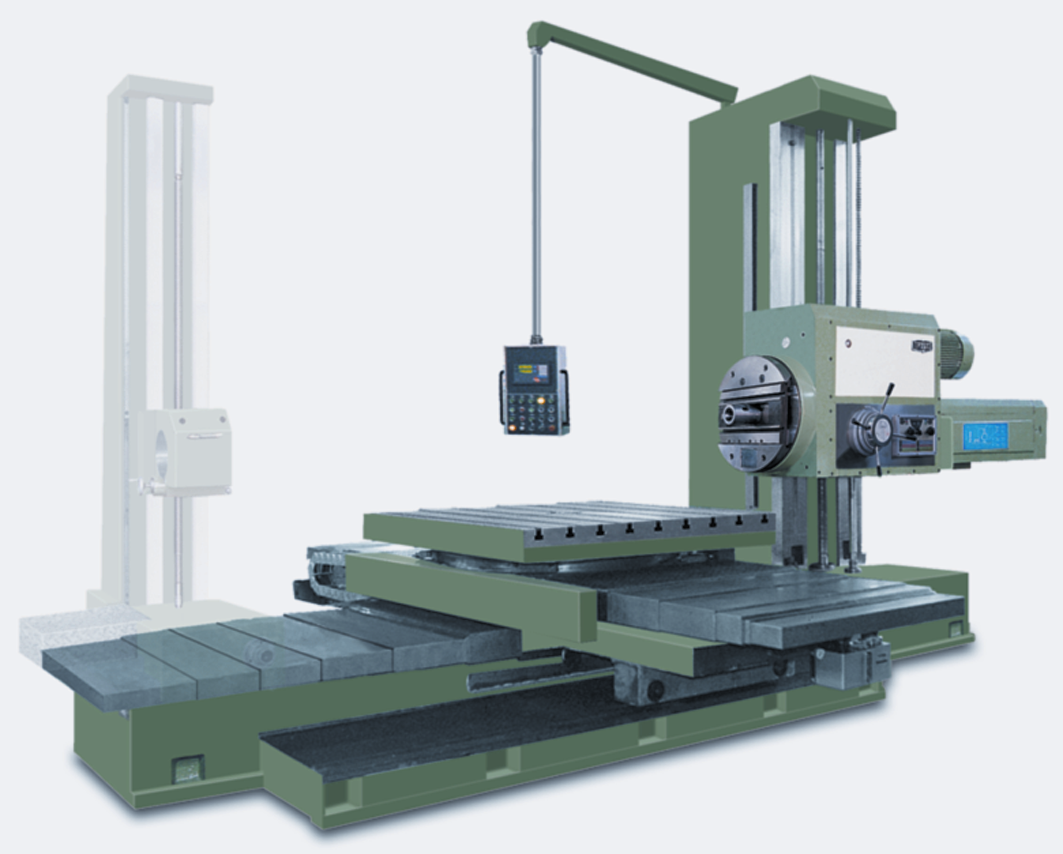

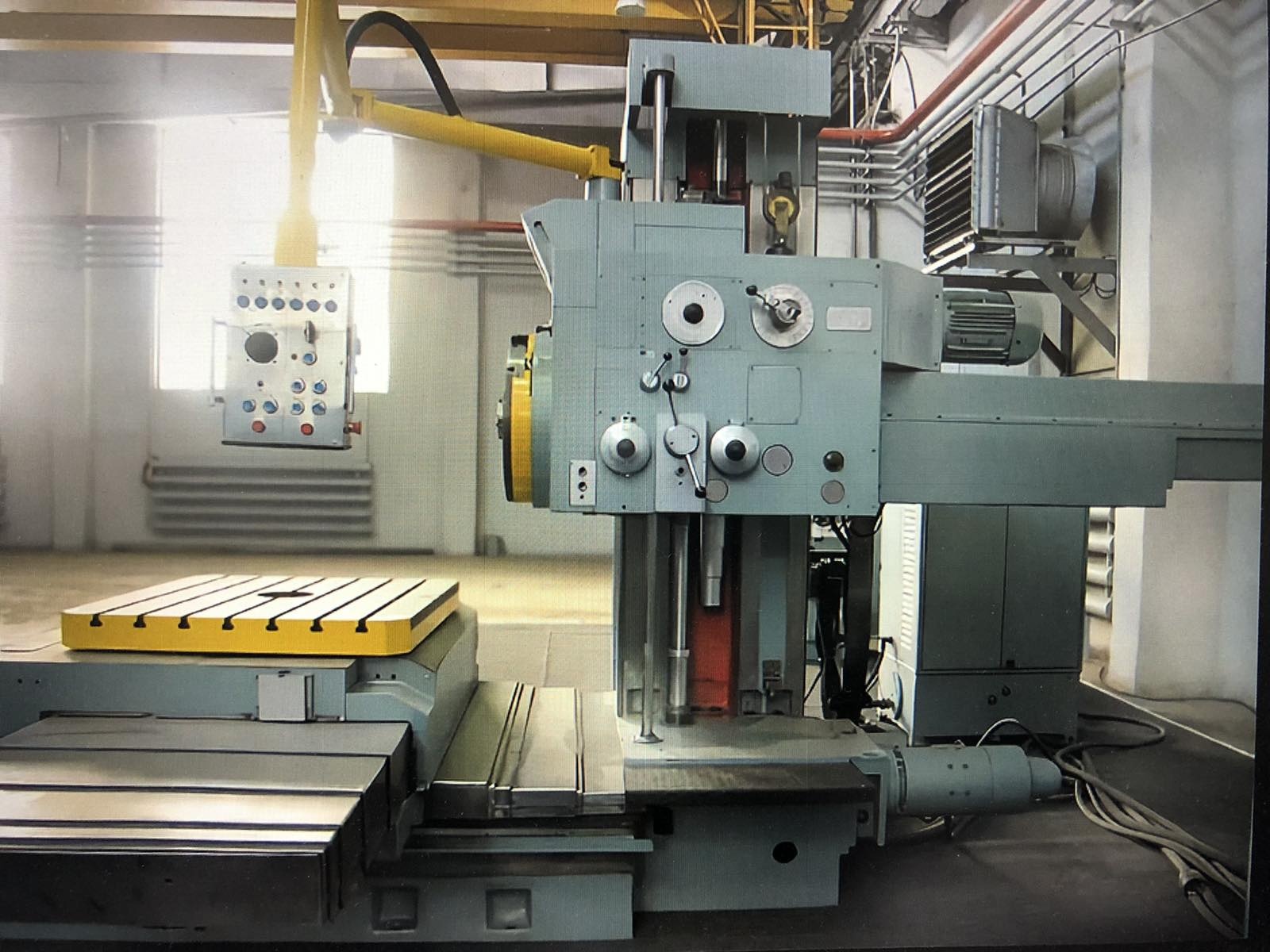

262г Общий вид горизонтально-расточного станка

Фото расточного станка 262г

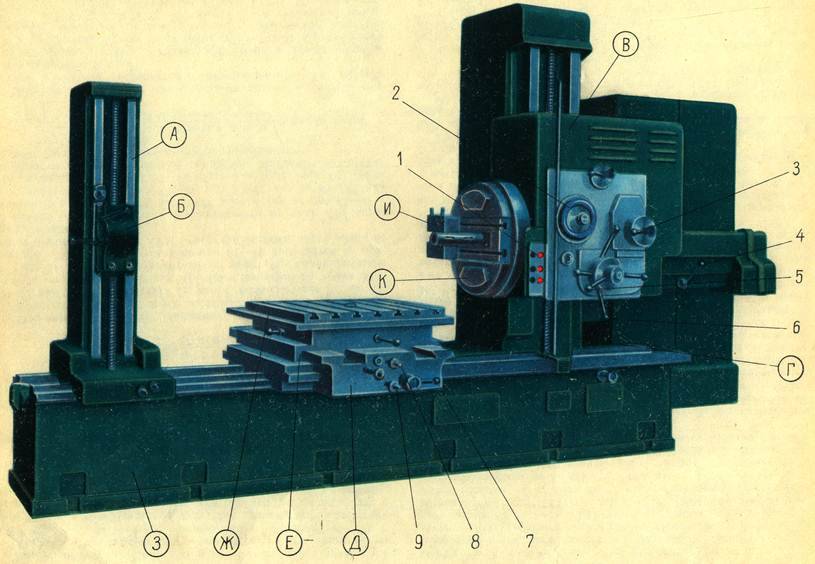

Расположение составных частей горизонтально-расточного станка 262г

Расположение основных узлов горизонтально-расточного станка 262г

Основные узлы станка 262г (рис. 63)

- А — задняя стойка;

- Б — люнет с опорным подшипником;

- В — шпиндельная бабка с коробкой скоростей и коробкой подач;

- Г — передняя стойка;

- Д — продольные салазки;

- Е — поперечные салазки стола;

- Ж — стол;

- З — станина;

- И — радиальный суппорт;

- К — планшайба.

Органы управления станком 262г

- кнопочная станция;

- маховичок точного ручного перемещения шпинделя, суппорта, планшайбы, шпиндельной бабки и стола;

- рукоятка управления коробкой скоростей;

- рукоятка зажима шпинделя;

- маховичок ручного перемещения радиального суппорта;

- штурвал ручного перемещения шпинделя;

- рукоятка включения механической подачи шпиндельной бабки и стола;

- рукоятка ручного поперечного перемещения стола;

- рукоятка ручного продольного перемещения стола.

Кинематическая схема горизонтально-расточного станка 262г

Кинематическая схема горизонтально-расточного станка 262г

1. Кинематическая схема горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

2. Кинематическая схема горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

Движения в станке

- Движения резания — вращение шпинделя или шпинделя и планшайбы

- Движения подач

- осевое поступательное перемещение шпинделя

- продольное и поперечное перемещение стола

- вертикальное перемещение шпиндельной бабки

- радиальное перемещение суппорта планшайбы

- Взаимосвязанное движение — поступательное перемещение расточного шпинделя при нарезании внутренней резьбы резцом

- Вспомогательные движения

- перемещение задней стойки в продольном направлении

- быстрые перемещения стола, шпиндельной бабки и шпинделя

- ручное перемещение шпиндельной бабки, стола, шпинделя, радиального суппорта и точное установочное перемещение опорного люнета

Кинематика станка модели 262Г

Движения резания

Шпиндель и планшайба станка приводятся в движение двухскоростным электродвигателем мощностью 6,5/7 кВт (рис. 64. а) через клиноременную передачу 90—270 и коробку скоростей. Последняя имеет два тройных блока шестерен Б1 и Б2, обеспечивающих девять передач, что в совокупности с двухскоростным электродвигателем позволяет сообщить шпинделю VII через колеса 43—58 восемнадцать различных чисел оборотов в минуту (рис. 64. б).

64. а) через клиноременную передачу 90—270 и коробку скоростей. Последняя имеет два тройных блока шестерен Б1 и Б2, обеспечивающих девять передач, что в совокупности с двухскоростным электродвигателем позволяет сообщить шпинделю VII через колеса 43—58 восемнадцать различных чисел оборотов в минуту (рис. 64. б).

Наибольшее число оборотов шпинделя nmax в минуту с учетом упругого скольжения ремня опеределяется из выражения:

nmax = 2890·(90/270)·0,985(28·47·55·43)/(49·30·35·58) = 1000 об/мин

Для планшайбы nmin определяется из выражения:

nmin = 1440·(90/270)·0,985((20·22·19·22)/(57·55·48·58)) = 10 об/мин

Движения подач

Эти движения заимствуются от вала IV. Вращение передается через шестерни 35—56, вал VIII, колеса 42—42, вал IX, блок шестерен Б3. вал X, блок шестерен Б4, вал XI, блок шестерен Б3, полый вал XII, блок шестерен Б6 и вал XIV. От вала XIV через предохранительную муфту Мп , цилиндрические шестерни 39—45 и конические колеса 21—42 приводится во вращение вертикальный вал XVI. Структура коробки подач видна из графика (рис. 64, в).

Структура коробки подач видна из графика (рис. 64, в).

Осевая подача шпинделя осуществляется от вала XVI через червячную передачу 4—29, вал XVII, конический реверс 47—47— 47 с муфтой М3, шестерни 33—24, вал XVIII, колеса 48—33, вал XIX, муфту М6, шестерни 50—69 и трехзаходный винт XX, гайка которого соединена поводком со шпинделем. Максимальная осевая подача шпинделя sш mах определяется из выражения:

sш mах = 1 (58·35·42·34·34·50·50·50·39·21·4·33·48·50) / (43·56·42·34·34·18·18·42·45·42·29·24·33·69)·3·8 = 16 мм/об

При настройке станка для нарезания резьбы муфта М6 снимается, а вал XIX соединяется с ходовым винтом XX гитарой сменных колес а, Ь, с и d.

Вертикальная подача шпиндельной бабки, а также продольная и поперечная подачи стола осуществляются от вертикального вала XVI, вращение от которого через конические шестерни 19—27, вал XXV, колеса 22—44, вал XXVI и конический реверс 36—36—36 с муфтой М4 передается валу XXVII. При сцеплении кулачковой муфты М5 с колесом 36 вращение через конические колеса 36—36, вал XXX, шестерни 33—29 сообщается валу XXXI. Последний приводит в движение с одинаковой скоростью шпиндельную бабку и люнет задней стойки. Шпиндельная бабка получает движение от вала XXXI через конические колеса 18—48 и двухзаходный винт XXXII с шагом 8 мм. Опорному люнету движение сообщается от вала XXXI конической передачей 22—44 и двухзаходным винтом XXXIV с шагом 6 мм.

Последний приводит в движение с одинаковой скоростью шпиндельную бабку и люнет задней стойки. Шпиндельная бабка получает движение от вала XXXI через конические колеса 18—48 и двухзаходный винт XXXII с шагом 8 мм. Опорному люнету движение сообщается от вала XXXI конической передачей 22—44 и двухзаходным винтом XXXIV с шагом 6 мм.

Для включения продольной подачи муфта М5 сцепляется с шестерней 48; при этом через червячную передачу 2—52 получает вращение реечная шестерня 11, сцепляющаяся с косозубой рейкой, которая закреплена на станине станка.

Для включения поперечной подачи муфта М5 устанавливается в нейтральное положение, а муфта M7 включается, вследствие чего от вала XXVII приводится в движение пара цилиндрических шестерен 33—29 и поперечный ходовой винт XXVIII с шагом 6 мм.

Радиальная подача суппорта планшайбы заимствуется от гильзы V планшайбы и осуществляется через дифференциальный механизм. С одной стороны корпус дифференциала получает вращение непосредственно от гильзы V через шестерни 58—22. С другой стороны солнечная шестерня 20 дифференциала приводится в движение от гильзы V через шестерни 55—22, кулачковую муфту М1, вал IV, шестерни 35—56, коробку подач, вертикальный вал XVI, червячную передачу 4—29, вал XVII, кулачковую муфту М2, шестерни 57—43 и вал XXI. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXII и далее через шестерни 24—116—22, червячную передачу 1—22 и реечную передачу 16 радиальному суппорту планшайбы.

С другой стороны солнечная шестерня 20 дифференциала приводится в движение от гильзы V через шестерни 55—22, кулачковую муфту М1, вал IV, шестерни 35—56, коробку подач, вертикальный вал XVI, червячную передачу 4—29, вал XVII, кулачковую муфту М2, шестерни 57—43 и вал XXI. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXII и далее через шестерни 24—116—22, червячную передачу 1—22 и реечную передачу 16 радиальному суппорту планшайбы.

Вспомогательные движения

Быстрые перемещения всех рабочих органов станка осуществляются от отдельного электродвигателя мощностью 2,8 кВт, вращение от которого через предохранительную муфту Мп2, и редуктор с колесами 31—55 и 45—51 передается валу XXV и далее по ранее рассмотренным кинематическим цепям к рабочим органам станка.

Для ручного перемещения шпиндельной бабки и опорного люнета задней стойки служит рукоятка Рз, установленная на конце вала ХХХIII.

Ручное перемещение стола в продольном направлении производится рукояткой Р4, установленной на валу XXIX, при нейтральном положении муфты M5. через шестерни 42—48, червячную передачу 2—52 и косозубую реечную передачу.

через шестерни 42—48, червячную передачу 2—52 и косозубую реечную передачу.

Задняя стойка перемещается в продольном направлении рукояткой Р6, установленной на валу XXXV, через винтовые колеса 11—34, вал XXXVI и реечную передачу.

Точная установка опорного люнета для обеспечения его строгой соосности со шпинделем производится маховичком Мх через червячную передачу 1—44.

262г Узлы горизонтально-расточного станка

Узлы горизонтально-расточного станка 262г

Узлы горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

Штурвальное устройство

Ручные перемещения и управление механическими подачами радиального суппорта выполняются рукояткой 24 (рис. 65, а). Рукоятками 1 осуществляются управление механическими подачами шпинделя и одновременно его ручные быстрые перемещения.

Рукоятка 24 при повороте относительно оси 25 своей секторной частью зацепляется с круглой рейкой а штанги 26 и перемещает последнюю вдоль ее оси. На правом конце штанги 26 нарезана рейка г, находящаяся в зацеплении с шестерней z3, изготовленной за одно целое с валом 20 и шестерней z4. Перемещение штанги 26 вызывает вращение вала 20 с шестернями z3 и z4. Шестерня z3, находясь в зацеплении с круглой рейкой д штанги 8. перемещает ее вдоль оси и управляет выдвижной шпонкой 11. Когда шпонка 8 занимает среднее положение (как показано па рисунке), хвостовик выдвижной шпонки 11 находится в углублении ж штанги 8, а шпонка иод действием пружины 13 входит в шпоночный паз 3 ступицы колеса 10, связывая последнее с полым валом 12.

Перемещение штанги 26 вызывает вращение вала 20 с шестернями z3 и z4. Шестерня z3, находясь в зацеплении с круглой рейкой д штанги 8. перемещает ее вдоль оси и управляет выдвижной шпонкой 11. Когда шпонка 8 занимает среднее положение (как показано па рисунке), хвостовик выдвижной шпонки 11 находится в углублении ж штанги 8, а шпонка иод действием пружины 13 входит в шпоночный паз 3 ступицы колеса 10, связывая последнее с полым валом 12.

Смещение штанги 8 из среднего положения в том или ином направлении выводит выдвижную шпонку из паза шестерни 10. расцепляя его с полым валом 12. Колесо 10 находится в постоянном зацеплении с шестерней 57 на валу XVII (рис. 64, а), связанной с кинематической цепью подач радиального суппорта планшайбы.

В то же время шестерня z4 вала 20 (рис. 65, а) через сектор 17 и сухарь 14 управляет положением шестерни 57 на валу XVII (рис. 64, а). При нейтральном положении рукоятки 24 выдвижная шпонка 11 включена, а шестерня 57 на валу XVII (рис. 64, а) находится в среднем положении. В этом случае вращением рукоятки 24 (рис. 65, а) относительно оси О производится ручное перемещение радиального суппорта. Поворотом рукоятки 24 относительно оси 25 на себя или от себя выключается выдвижная, шпонка //и одновременно включается подача суппорта к центру или от центра планшайбы.

В этом случае вращением рукоятки 24 (рис. 65, а) относительно оси О производится ручное перемещение радиального суппорта. Поворотом рукоятки 24 относительно оси 25 на себя или от себя выключается выдвижная, шпонка //и одновременно включается подача суппорта к центру или от центра планшайбы.

Поворотом рукояток 1 относительно осей 22 через полую штангу 4 с рейками б и в, вал 23 с шестернями z1 и z2, сектор 27 и вилку 19 производится включение, выключение и реверсирование подачи шпинделя. Вилка 19 перемещает шестерню 33 на валу XVII (рис. 64, а). Одновременно шестерня z1 (рис. 65, а) посредством штанги 7 с круглой рейкой е включает и выключает выдвижную шпонку 16.

В среднем положении рукояток 1 выдвижная шпонка 16 входит в шпоночный паз шестерни 15, соединяя ее с полым валом 18. Механическая подача шпинделя в этот момент выключена. В этом положении рукояток 1 путем их вращения относительно оси О производится ручное перемещение шпинделя. Вращение от рукояток 1 передается через втулку 3, коническую передачу 5—21, полый вал 18, выдвижную шпонку 16, шестерню 15 и остальные элементы кинематической цепи подачи шпинделя.

Механизм зажима шпиндельной бабки

Шпиндельная бабка закрепляется на направляющих стойки двумя прижимами А и Б (рис. 65, б). Зажим производится рукояткой 1, насаженной на втулку 23, имеющую торцовые кулачки а, которыми втулка зацепляется с кулачковой полумуфтой 22. Последняя закреплена на валу-винте 21. При вращении рукоятки 1 винтовая часть вала 21 перемешает тягу 19, которая при помощи пальца 18 связана с двуплечим рычагом 13. Перемещение тяги 19 вызывает поворот рычага 13 относительно оси зажима. Второй конец рычага 13 соединен пальцем 12 с коромыслом 11. Пальцы 10 и 14 связывают коромысло с рычагами 9 и 17 зажимов А и Б. Поэтому попорот рычага 13 вызывает одновременный поворот рычагов 9 и 17.

Рычаг 9, поворачиваясь на резьбовой полой оси 4, одновременно перемещается вниз, увлекая за собой зубчатый диск 8, грибок 7, толкатель 5 и прижим 3, воздействующий на клин 2.

Действие прижима Б аналогично, только рычаг 17 воздействует не непосредственно на зубчатый диск, а через полый шлицевый цилиндр 16. Втулка 20, насаженная на вал 21, упираясь в торец тяги 19, фиксирует окончание зажима бабки. Сила затягивания прижимов регулируется зубчатыми дисками 8. Для этого снимают фиксаторные планки 15 и шлицевые кольца 6, а затем подвинчивают зубчатые диски 8.

Втулка 20, насаженная на вал 21, упираясь в торец тяги 19, фиксирует окончание зажима бабки. Сила затягивания прижимов регулируется зубчатыми дисками 8. Для этого снимают фиксаторные планки 15 и шлицевые кольца 6, а затем подвинчивают зубчатые диски 8.

Механизм зажима поперечных салазок

Поперечные салазки 2 (рис. 65, в) закрепляются на направляющих продольных салазок 1 в четырех точках зажимами А, Б, В, Г.

Каждый из зажимов состоит из рычага 11, шлицевого валика 12, имеющего на обоих концах резьбу, прижимной планки 13 и регулировочных гаек 10. При повороте рычага 11 вращается шлицевый валик 12 и, ввинчиваясь в прижимную планку 13, прижимает поперечные салазки к направляющим продольных салазок.

Зажим салазок производится рукояткой, надеваемой на конец вала 26. Последний коническими шестернями 25—24 связан с валом 23, который смонтирован на двух упорных шарикоподшипниках 22 и 6 в поперечине 5; последняя пальцами 4 и 19 связана с рычагами 3 и 20 зажимов А и Г. Между упорными подшипниками установлена пружина 21. Втулка 7 навинчена на резьбовой конец вилки 17, связанной пальцем 16 с косынкой 15. Косынка соединена тягами 8 и 14 с рычагами 9 и 11 прижимов Б и В.

Втулка 7 навинчена на резьбовой конец вилки 17, связанной пальцем 16 с косынкой 15. Косынка соединена тягами 8 и 14 с рычагами 9 и 11 прижимов Б и В.

Механизм зажима стола

Поворотный стол 3 (рис. 65, г) закрепляется на поперечных салазках 2 в трех точках с помощью клиновых колодок. Поворотом рукоятки 1 вилки 4, 6 и 7, связанные одной центральной косынкой 5, стягивают в радиальном направлении одновременно все три колодки 8. Зазор между колодками и поясками а и б регулируется гайками 9.

Читайте также: Обозначения кинематических схем металлорежущих станков

Cтанок горизонтально-расточной 262г. Видеоролик.

Технические характеристики горизонтально-расточных станков 262г

| Наименование параметра | 2620 | 262г | 262д |

|---|---|---|---|

| Основные параметры станка | |||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 85 | 110 |

| Высота оси шпинделя над столом, мм | 45. .800 .800 | 45..800 | |

| Наибольший диаметр расточки шпинделем, мм | 320 | 240 | |

| Наибольшая длина расточки шпинделем, мм | 600 | ||

| Наибольший диаметр расточки суппортом планшайбы, мм | 600 | 450 | — |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | 550 | 400 | — |

| Наибольший диаметр сверла (по конусу), мм | 65 | 65 | |

| Шпиндельная бабка. Шпиндель. ПланШайба | |||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 600 | 600 |

| Частота вращения выдвижного расточного шпинделя, об/мин | 12,5…2000 | 20..1000 | 20..1000 |

| Количество скоростей шпинделя | 23 | 18 | 18 |

| Пределы рабочих подач шпинделя, мм/об | 2,2. ..1760 ..1760 | 0,05..16 | 0,05..16 |

| Пределы рабочих подач радиального суппорта, мм/об | 0,88…700 | 0,025..8 | — |

| Пределы рабочих подач шпиндельной бабки, мм/об | 1,4…1110 | 0,025..8 | 0,025..8 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | ||

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 2,2 | ||

| Скорость быстрых перемещений шпинделя, м/мин | 3,48 | ||

| Скорость вращения планшайбы, об/мин | 8…200 | 10..200 | 20..1000 |

| Количество скоростей планшайбы | 15 | 15 | 18 |

| Возможность отключения вращения планшайбы | есть | ||

| Возможность одновременной подачи суппорта и шпинделя | есть | ||

| Наибольшее перемещение радиального суппорта планшайбы, мм | 170 | 170 | — |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | ||

| Внутренний конус шпинделя | Морзе 5 | Морзе 5 | |

| Наибольший крутящий момент на шпинделе, кгс*м | 495 | 220 | 220 |

| Наибольший крутящий момент на планшайбе, кгс*м | 780 | ||

| Наибольшее усиление подачи шпинделя, кгс | 1500 | ||

| Наибольшее усилие подачи суппорта, кгс | 700 | ||

| Наибольшее усиление подачи бабки, кгс | 2000 | ||

| Нарезаемая метрическая резьба, мм | 1. ..10 ..10 | 1…10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 | |

| Стол | |||

| Рабочая поверхность стола, мм | 900 х 1120 | 800 х 1000 | |

| Наибольшая масса обрабатываемого изделия, кг | 2000 | 2000 | |

| Наибольшее перемещение стола (вдоль х поперек), мм | 1150 х 1000 | 1140 х 850 | 1225 х 1850 |

| Пределы рабочих подач стола (вдоль и поперек), мм/об | 1,4…1110 | 0,05..16 | 0,05..16 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 1300 | 1300 |

| Деление шкалы лимба, мм | 0,025 | ||

| Деление шкалы лимба поворота стола, град | 0,5 | ||

| Выключающие упоры | есть | ||

| Скорость быстрых перемещений, м/мин | 2,2 | ||

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | ||

| Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения Мощность, кВт (об/мин) | 10 (3000) | 6,5/ 7 | 6,5/ 7 |

| Электродвигатель привода подачи, кВт | 1,52 | ||

| Привод поворота стола, кВт | 1,7 | ||

| Габариты и масса станка | |||

| Габариты станка, включая ход стола и салазок, мм | 5510 х 3200 х 3012 | 5070 х 2250 х 2755 | 5070 х 2250 х 2755 |

| Масса станка, кг | 12000 | 11750 | 11350 |

- Бернштейн-Коган В.

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969 - Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.

В. Расточное дело, 1960

В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация

Горизонтально-расточной станок TРХ6111В — ПО СтройСнаб

Горизонтально-расточной станок TРХ6111В

Поставщик: Китай

- Станки данной серии являются универсальными и предназначены для сверления, зенкерования, растачивания, рассверливания отверстий, подрезки торцов, нарезания резьбы метчиком, фрезерования и др. Станки оснащены расточной головкой, с радиально подвижным суппортом, что позволяет осуществлять расточку отверстий большого диаметра, наружное точение, обработку торцов и точение и др.

|

Преимущества

Горизонтально-расточной станок обладает повышенной жесткостью конструкции, высокой точностью, производительностью и надежностью. Он предназначен как для черновой, так и для чистовой обработки. Горизонтально-расточные станки серии SPХ конструктивно отличаются боковым положением шпиндельной бабки относительно стойки, продольным и поперечным перемещением стола.

Горизонтально-расточной станок обладает повышенной жесткостью конструкции, высокой точностью, производительностью и надежностью. Он предназначен как для черновой, так и для чистовой обработки. Горизонтально-расточные станки серии SpХ конструктивно отличаются боковым положением шпиндельной бабки относительно стойки, продольным и поперечным перемещением стола.

На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка с расточным шпинделем и планшайбой. На направляющих основания расположены салазки, а на них стол, который может перемещаться в продольном и поперечном направлениях относительно оси шпинделя и совершать круговое движение. Управление станком осуществляется с пульта. Координаты перемещения шпиндельной бабки, люнета, задней стойки и стола отсчитываются по лимбам или с помощью навесных оптических устройств (с точностью до 0,01 мм).

Современный завод расточных станков постоянно анализирует запросы потребителей своей продукции и при модернизации производственного процесса старается выпустить новую модель станка, которая удовлетворяла бы всем требованиям времени.

| |

Технические характеристики горизонтально-расточного станка TРХ6111В

| |

Опции, описания

Возможная комплектация:

- Встроенная планшайба

- Поворотный стол

- Электроавтоматика ф. «Mitsubishi» (Япония)

- УЦИ на координаты Х, Y

- Подвесной пульт управления

- Конус шпинделя ISO 50 7:24

- Фундаментальные болты

- Техническая документация

- Комплект ЗИП

Дополнительная комплектация:

- УЦИ на ось Z

- ЧПУ

- задняя колонна

- Универсальная расточная головка F214A

- расточной инструмент

- сменные шестерни 16 шт.

- державка расточного инструмента короткая

- державка расточного инструмента длинная

- державка фрезерного инструмента

- Державка для токарного резца

- державка для нарезания резьб

- фланец для державки фрез-го инструмента

- угловой стол

- Рабочая поверхность стола, — 2000х2000

- Диаметр шпинделя, 130, 160 мм

Заводская гарантия -12 мес.

Срок поставки от 3 мес.

По вашему запросу можем прислать референс-лист.

Оперативная доставка комплектующих и з/частей к станку.

Имеем возможность произвести ПНР.

Транспорт тоннелепроходческих машин | Мамонт

- Дом

- Гражданское строительство

- Туннелепроходческий транспорт

Ознакомьтесь с другими нашими государственными службами

Быстровозводимая конструкция

Установка моста

Ознакомьтесь с другими нашими государственными службами

Установка моста

Быстровозводимая конструкция

Проекты по транспортировке тоннелепроходческих машин часто осуществляются в оживленных, перегруженных городах, где может быть сложно ограничить сбои в работе местных жителей, предприятий и служб. Для этих огромных машин необходимо найти наилучший маршрут к месту, поскольку города становятся все более сложной сетью кабелей, трубопроводов, метро, автомобильных и железных дорог.

Для этих огромных машин необходимо найти наилучший маршрут к месту, поскольку города становятся все более сложной сетью кабелей, трубопроводов, метро, автомобильных и железных дорог.

Работу необходимо планировать на месяцы или даже годы вперед, чтобы избежать задержек проекта, защитить критически важную подземную инфраструктуру и избежать штрафов. Там, где требуются специальные опускающиеся конструкции, они должны занимать как можно меньше места в течение кратчайшего времени, чтобы вокруг них могла продолжаться городская жизнь.

Проиграть видео

Подъем туннелепроходческой машины Bertha снизу

Планирование обеспечивает своевременное выполнение проектов тоннелепроходческих машин

Если транспортная машина для бурения туннелей должна пройти по перегруженным улицам, сокращение числа заинтересованных сторон и количество передач ограничивает общие сбои, задержки и затраты.

Мы находим самый простой маршрут, организуя все разрешения, закрытия, отключения и модификации маршрута, адаптируя или укрепляя поверхность в соответствии с грузоподъемностью.

Наши инженеры оценивают площадку и планируют стратегию подъема, которая помещает ТБМ в землю с наименьшим количеством возможных маневров в доступном пространстве, уменьшая занимаемую площадь подъема за счет использования нестандартных портальных систем.

Это сокращает пространство, которое должно быть отведено для проекта, в конечном итоге снижая неудобства для жителей города.

Свяжитесь с нашими специалистами

Быстрая и безопасная доставка проходческих машин на площадку

Транспортировка тоннелепроходческих машин начинается с их загрузки через ближайший док или порт, после чего следует транспортировка на проектную площадку, обычно через SPMT.

Наши инженеры исследуют транспортный маршрут на наличие потенциальных препятствий, используя такие технологии, как LIDAR, укрепляя или строя новые конструкции, если существующая инфраструктура не может выдержать нагрузку.

Каждая деталь ТПМ поднимается и опускается в землю с помощью специально разработанной системы козловых и салазок, при этом тросовые домкраты несут вес машины при ее опускании. Небольшие грузы опускаются с помощью мобильных или гусеничных кранов.

Перемещение Торонто с минимальным временем простоя

Тематическое исследование

Компания Mammoet успешно завершила перевозку туннелепроходческих машин в Мельбурне.

Тематическое исследование

Самые высокие порталы могут решить самые глубокие проблемы

Тематическое исследование

Создан первый в мире большегрузный электротранспорт

Новости

Туннелепроходческие машины — Аккерман

Если вы работаете в бестраншейной промышленности, вы наверняка знакомы с наследием, которое создали ТБМ Аккерман. Несмотря на то, что эта проверенная временем и проверенная технология успешно устанавливала тысячи туннелей по всему миру, мы были заняты продвижением этой технологии, чтобы максимизировать производительность, расширить возможности и повысить универсальность.

Несмотря на то, что эта проверенная временем и проверенная технология успешно устанавливала тысячи туннелей по всему миру, мы были заняты продвижением этой технологии, чтобы максимизировать производительность, расширить возможности и повысить универсальность.

Характеристики:

- ТПМК можно использовать в режиме проходки труб или в режиме двухзаходной проходки тоннелей.

- Простота в эксплуатации. Встроенное ручное управление.

- Точный и надежный. Туннельное лазерное наведение с трехточечной герметичной артикуляцией.

- Сменная режущая головка. Стандартная режущая головка заменяется под землей при изменении грунтовых условий.

- Закрытый Для разрыхления грунта доступны забойные приспособления и винтовые шнеки.

- Дисковые режущие головки Доступны для пород с давлением до 15 000 фунтов на кв. дюйм.

- Бортовая система обнаружения газа метана.

- Доступ к забою легко доступен для удаления препятствия.

- Подшипник TBM повышенной грузоподъемности с мощной двухскоростной системой гидравлического привода.

- Дополнительный режим балансировки давления грунта до 1 бар.

- Комплекты увеличения доступны для всех моделей TBM. Akkerman отрегулирует диаметры в соответствии с трубой продукта.

Система бурения тоннелей

Технические характеристики

| Модель | Макс. 98 | ||

|---|---|---|---|

| WM48SC | 50 000 фут-фунтов | 48 дюймов | Открытый/Закрытый торец |

| WM420D | 53 000 ft-lbf | 51-52,5 дюйма | Открытый/Закрытый d Лицо |

| WM480D/II | 96 000 ft-lbf | 58- 60 дюймов | Открытый / EPB / Закрытый забой |

| WM540II | 111 000 ft-lbf | 65-66,5 дюйма | Открытый / EPB / Закрытый забой |

| WM600II | 128 000 фут-фунтов | 72- 74 из | Открытый / EPB / Закрытый забой |

| WM720II | 240 000 ft-lbf | 86-88 дюймов | Открытый / EPB / Закрытый забой |

| WM840II | 440 000 ft-lbf | 96-98 дюймов | Открытый / EPB / Закрытый забой |

| WM960II | 550 000 ft-lbf | 114-116 дюймов | Открытый / EPB / Закрытый забой 901 03 |

- Доступны дополнительные комплекты.

Масса обрабатываемых деталей до 4 т

Масса обрабатываемых деталей до 4 т

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969 В. Расточное дело, 1960

В. Расточное дело, 1960