Расточной внутренний резец: Резец расточной для сквозных отверстий ГОСТ 18882–73 – купить в Москве

Содержание

Резец расточной в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Резец расточной для сквозных отверстий 20х20х200 Т5К10 (ЧИЗ)

На складе

Доставка по Украине

154 грн

Купить

ЧП «Грина»

Резец расточной для глухих отверстий 32х25х280 ВК8 (ЧИЗ)

На складе

Доставка по Украине

260 грн

Купить

ЧП «Грина»

Резец расточной для сквозных отверстий 25х16х200 Т5К10 (ЧИЗ)

На складе

Доставка по Украине

116 грн

Купить

ЧП «Грина»

Резец расточной для сквозных отверстий 32х25х280 ВК8 (ЧИЗ)

На складе в г. Сумы

Доставка по Украине

290 грн

Купить

ЧП «Грина»

Резец расточной для глухих отверстий 25х16х200 Т15К6 (ЧИЗ)

На складе

Доставка по Украине

102 грн

Купить

ЧП «Грина»

Резец расточной ВК6М 10/50

На складе

Доставка по Украине

50 грн

Купить

ОТК-Инструмент

Резец расточной ВК8 10/60. СССР

СССР

На складе

Доставка по Украине

50 грн

Купить

ОТК-Инструмент

Резец расточной ВК6М 10/70. СССР

На складе

Доставка по Украине

55 грн

Купить

ОТК-Инструмент

Резец расточной Т15К6 10/70

На складе

Доставка по Украине

55 грн

Купить

ОТК-Инструмент

Резец расточной ВК8 10/80

На складе

Доставка по Украине

60 грн

Купить

ОТК-Инструмент

Резец расточной для сквозных отверстий 25х16х200 Т5К10

На складе

Доставка по Украине

по 179 грн

от 3 продавцов

179 грн

Купить

TopLiner — интернет-магазин товаров для дома

Резец расточной и долбёжный 6 мм JET

Доставка из г. Киев

1 422 — 1 426 грн

от 2 продавцов

1 426 грн

Купить

«Море инструментов»

Резец расточной для глухих отверстий 16х16х140 Т15К6 токарный по металлу СИТО Беларусь

На складе

Доставка по Украине

136 грн

Купить

Metalorez ▶ Металлорежущие инструменты и оснастка

Резец расточной для сквозных отверстий 16х16х170 Т15К6 по металлу Сито Беларусь

На складе

Доставка по Украине

136 грн

Купить

Metalorez ▶ Металлорежущие инструменты и оснастка

Резец расточной для сквозных отверстий 16х16х170 ВК8 токарный Сито Беларусь

На складе

Доставка по Украине

136 грн

Купить

Metalorez ▶ Металлорежущие инструменты и оснастка

Смотрите также

Резец расточной для глухих отверстий 10х10х100 Т30К4 ГОСТ 18883-73

На складе

Доставка по Украине

137 грн

Купить

Metalorez ▶ Металлорежущие инструменты и оснастка

Резец расточной для сквозных отверстий 16х16х140 Т15К6 ГОСТ 18882-73

На складе

Доставка по Украине

131 грн

Купить

Metalorez ▶ Металлорежущие инструменты и оснастка

Резец расточной для расточной державки 8х25 Т15К6 левый

На складе в г. Кременчуг

Кременчуг

Доставка по Украине

30 грн

Купить

СТАНОЧНИК Интернет-магазин

Резец расточной SCLCR-06 S10K SMOXH

На складе в г. Кременчуг

Доставка по Украине

710 грн

Купить

СТАНОЧНИК Интернет-магазин

Резец расточной 12х12х63 мм Р6М5 (2142-0664)

На складе в г. Кременчуг

Доставка по Украине

20 грн

Купить

СТАНОЧНИК Интернет-магазин

Резец расточной 16х16х80 мм Р6М5 (2142-0668)

На складе в г. Кременчуг

Доставка по Украине

80 грн

Купить

СТАНОЧНИК Интернет-магазин

Резец расточной SCLCR-09 S16P SMOXH

На складе в г. Кременчуг

Доставка по Украине

895 грн

Купить

СТАНОЧНИК Интернет-магазин

Резец расточной державочный 16х16х80 Р6АМ5 цельный тип 1 2142-0668 ГОСТ 10044-73 (Орша)

Доставка по Украине

173 грн

Купить

НИКОЛАЕВИНСТРУМЕНТ

Резец расточной державочный 16х16х80 Р6М5 цельный тип 3 2142-0526 ГОСТ 10044-73 (Орша)

Доставка по Украине

173 грн

Купить

НИКОЛАЕВИНСТРУМЕНТ

Резец расточной для глухих отверстий 16х16х170 ВК8 2141-0005 ГОСТ 18883-73 (ЧИЗ)

Под заказ

Доставка по Украине

118 грн

Купить

НИКОЛАЕВИНСТРУМЕНТ

Резец расточной для сквозных отверстий 16х16х140х35 Т15К6 2140-0003 ГОСТ 18882-73 (ЧИЗ)

Под заказ

Доставка по Украине

134 грн

Купить

НИКОЛАЕВИНСТРУМЕНТ

Резец расточной для глухих отверстий 16х16х170 Т5К10 2141-0005 ГОСТ 18883-73 (вн. /зав.)

/зав.)

Доставка по Украине

86 грн

Купить

НИКОЛАЕВИНСТРУМЕНТ

Резец расточной для глухих отвертий 16х16х170 ВК8

Доставка по Украине

140 грн

Купить

Компания «КВРС»

Резец расточной для глухих отвертий 16х16х170 Т5К10

Доставка по Украине

140 грн

Купить

Компания «КВРС»

виды, маркировки и назначение инструмента

Отверстия присутствуют в любом механизме. Качество их очень важно в оборудовании, в деталях машин. Поэтому, чтобы получить высокоточные отверстия на производстве, существует целый технологический процесс. Основные характеристики – это диаметр и чистота. Чем точнее диаметр и чище поверхность металла внутри канала, тем лучше. Добиться высоких показателей этих характеристик можно, используя расточной резец. Расточный инструмент в основном устанавливают на специальное оборудование, которое относится к токарной группе. Необходимость использования операции расточки обусловлена невозможностью получить сразу после выполнения сверловки отверстия нужного качества. Применять резцы можно и после литья или штамповки деталей.

Применять резцы можно и после литья или штамповки деталей.

Чтобы работать расточными резцами, нужно иметь профильное образование токаря. Не следует при отсутствии опыта применять такой инструмент во избежание порчи заготовок, оборудования и риска получения травм.

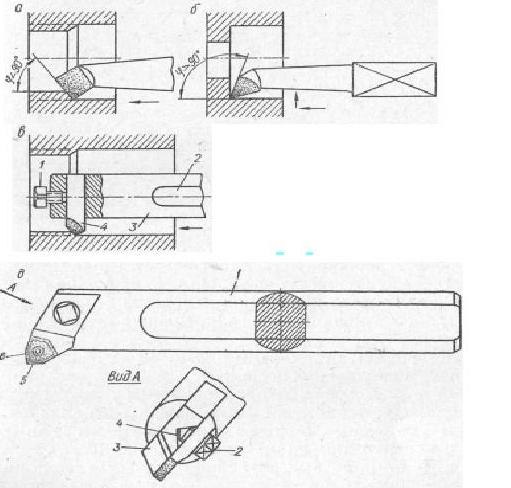

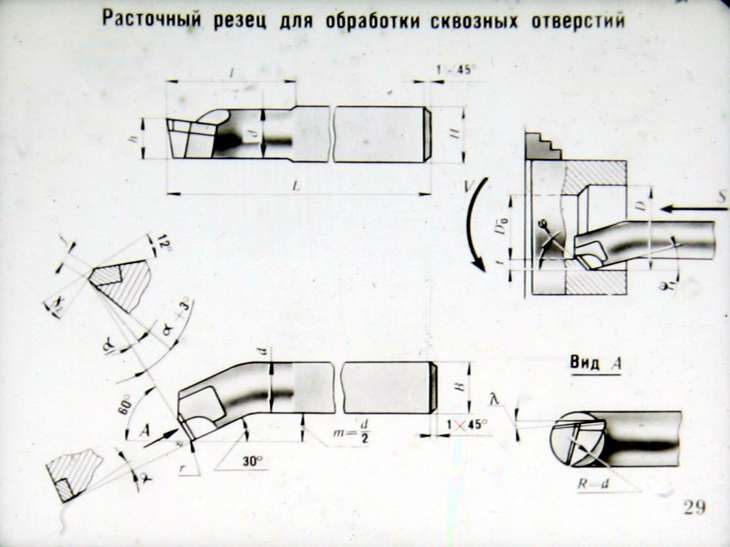

Геометрические характеристики

Расточной токарный резец включает державку, служащую для монтажа инструмента в станке, и рабочую поверхность. Рабочая поверхность для врезания в материал имеет клинообразную форму. Она сформирована тремя углами, суммарно образующими 90°.

- Основной задний угол, разделяющий заднюю поверхность и режущую плоскость, сокращает трение обрабатываемого предмета и задней поверхности. Твердость материалов связана обратной зависимостью с величиной этого угла и прямой с их шероховатостью.

- Угол заострения, разделяющий заднюю и переднюю поверхности, определяет прочность резца.

- Основной передний угол, разделяющий переднюю поверхность и перпендикулярную режущей поверхности плоскость, определяет степень деформации удаляемого материала.

Размеры определяются ГОСТ. Так, ГОСТ 18882-73 описывает токарные расточные резцы с твердосплавными пластинами для сквозных отверстий. ГОСТ 18883-73 определяет параметры аналогичных инструментов с пластинами из твердых сплавов, рассчитанных на создание глухих отверстий.

Скачать ГОСТ 18882-73

Скачать ГОСТ 18883-73

В ГОСТ 9795-83 описаны державочные резцы для сквозных отверстий, рассчитанные на косое и прямое крепление.

Скачать ГОСТ 9795-83

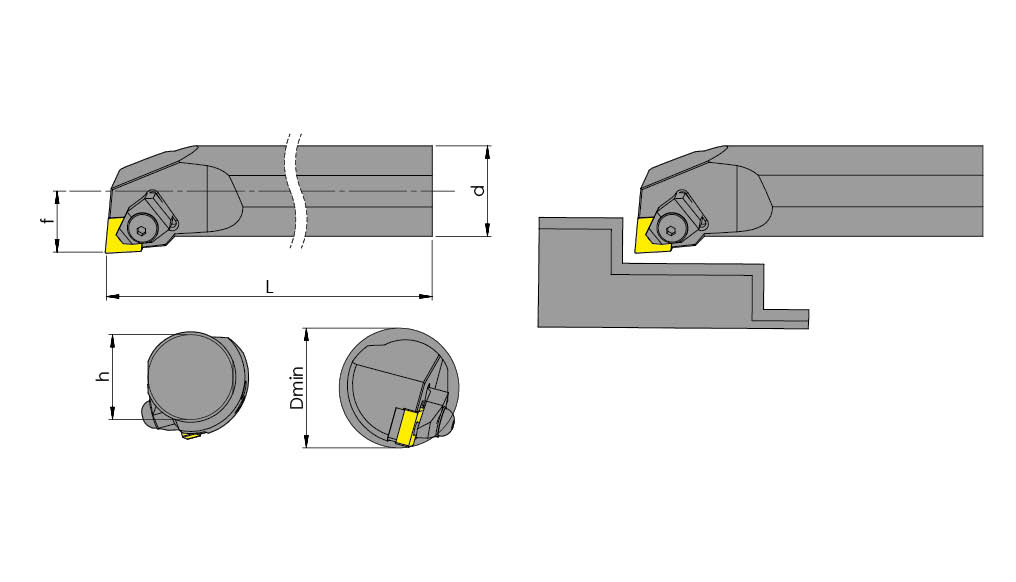

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

| Габариты державки (мм) | Общая длина резца (мм) |

| 16*12 | 170 |

| 16*16 | 140 или 170 |

| 20*16 | 200 |

| 20*20 | 140, 170 или 200 |

| 25*20 | 240 |

| 25*25 | 200 или 240 |

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

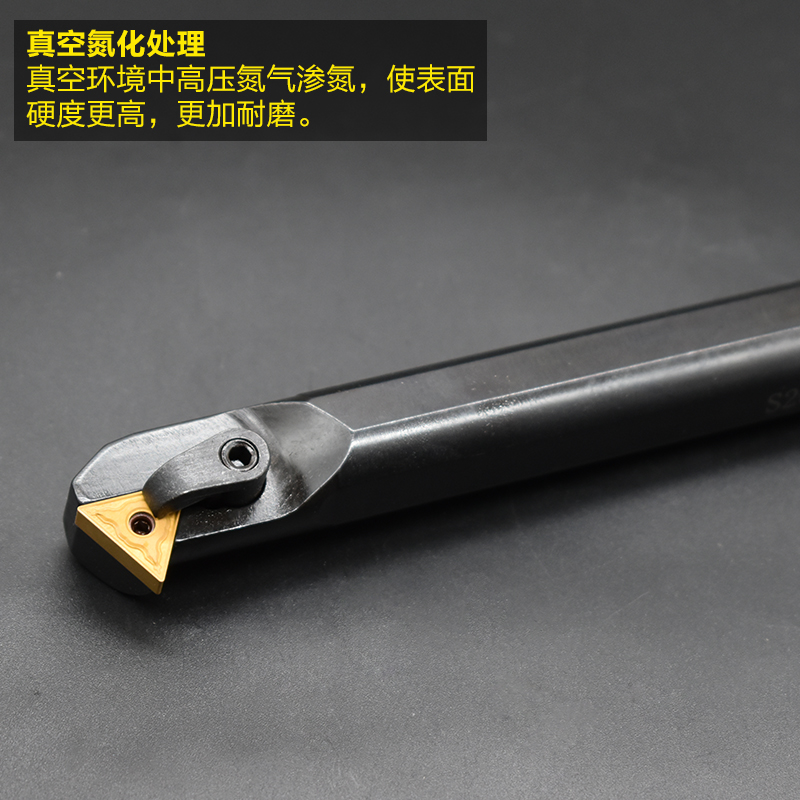

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

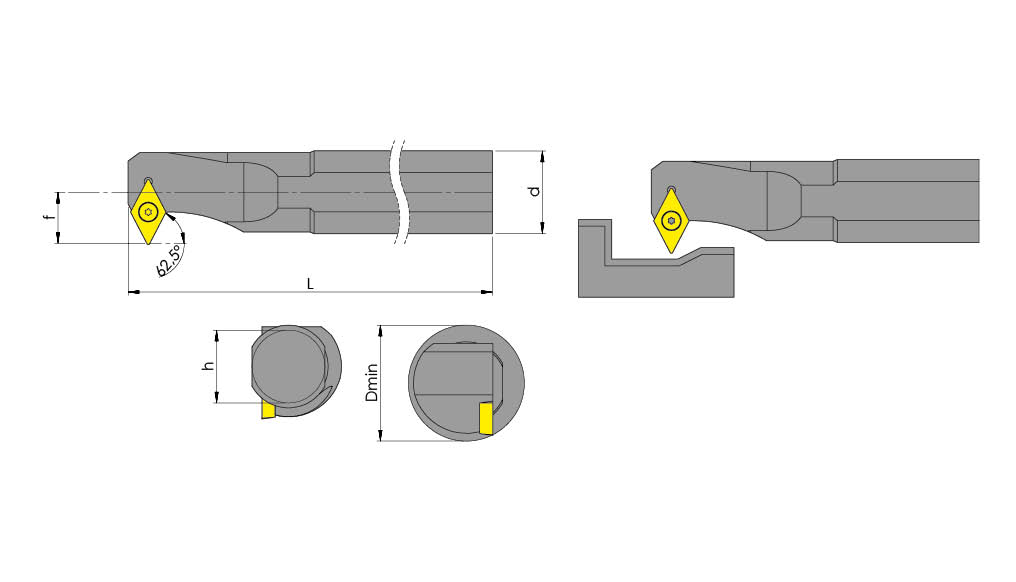

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Они укомплектованы запасными частями для смены изношенных пластин.

Рабочие режимы

Режим резания определяется несколькими факторами, основные среди которых – расточка инструмента, тип материала, диаметр углубления. Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Незакрепленная часть инструмента, представленная расстоянием между пластиной и хвостовиком, определяет глубину растачивания.

Однако чрезмерно большой вылет сказывается на качестве поверхности, так как вызывает вибрации и упругие деформации, а также ведет к быстрому износу пластины. В большинстве случаев оптимальна расточная оправка с наибольшей жесткостью. Под ней понимают способность к сопротивлению деформациям под внешним влиянием. Данный показатель дифференцируют на два типа. Статистическая жесткость относится к упругим деформациям, динамическая – к вибрациям. В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

Для растачивания используется консольный способ крепления инструмента, характеризующийся малой жесткостью, вследствие чего наблюдаются вибрации. С целью улучшения виброустойчивости необходимо сократить вылет расточного резца. Однако, как было отмечено, это снизит глубину расточки. Оптимальным значением вылета, обеспечивающим виброустойчивость, считают равное четырем диаметрам оправки.

В процессе работ следует создать минимальную силу резания. Для этого подбирают геометрию расточного резца. Так, рекомендуется применять варианты с формами СМП типа V и D. К тому же следует выбирать модели с положительной геометрией передней поверхности пластин и радиусом при вершине заднего угла равным 90°. При эксплуатации для задней поверхности допустим износ до 0,3 мм. Наконец, лучшую виброустойчивость обеспечивают твердые сплавы с износостойкими покрытиями.

Величина прогиба определяется также моментом инерции поперечного сечения державки, который зависит от его формы и размеров.

Современные модели оснащены державками круглой формы. При этом существуют варианты с квадратным сечением державок. Например, расточные резцы Семинского, консольная часть державки которых закручена относительно оси на 45°.

Ввиду этого жесткость таких моделей выше, чем у вариантов с круглой державкой. Это позволяет значительно повысить скорость резания в отсутствии вибраций даже при большом вылете. К тому же допустимо повышение сечения стружки до 5 раз. Наконец, в изготовлении такие расточные резцы проще, чем обычные.

Угол заточки расточного внутреннего резца определяется типом работ (черновые, чистовые). Задний угол связан обратной зависимостью с диаметром отверстия.

Мейсель (косой резец)

Токарный резец с плоским полотном и заточенным лезвием под углом 45-55 градусов. Мейсель необходим практически при всех видах работ: обточка, подрезка, чистовая обработка деталей. Ширина полотна токарной стамески может изменяться от 10 до 40 мм, толщина в пределах 4 – 6 мм, при том, что чем шире полотно, тем оно должно быть толще.

Ширина полотна токарной стамески может изменяться от 10 до 40 мм, толщина в пределах 4 – 6 мм, при том, что чем шире полотно, тем оно должно быть толще.

Рейер (полукруглая стамеска)

Полукруглые токарные резцы нужны для черновой обдирки заготовки. Очень полезный резец в случае если необходимо снять большую толщину. Данный вид стамески очень сложен в изготовлении самостоятельно, потому что не просто найти полукруглую заготовку из качественной стали.

Плоский резец

Резец предназначен для вытачивания ровных участков. Полотно стамески плоское и имеет разную ширину, в зависимости от ваших потребностей. Толщина полотна 4 – 6 мм.

Закруглённый резец

Так же имеет плоское полотно всё той же толщины 4 – 6 мм и необходимой для вас ширины. Закруглённые токарные резцы используются как для черновой обдирки, так и для чистовой обработки вогнутых участков изделия.

Отрезной токарный резец

Отрезная токарная стамеска (резец), нужна для обрезки изделий и обработки конусовидных выемок.

Значительным преимуществом покупных токарных резцов является то, что они выполнены из высококачественной быстрорежущей стали. Именно отсутствием качественного материала и инструментов для его обработки и осложняется изготовление стамесок в домашних условиях.

Приведу пример того как я делал стамески самостоятельно. Токарная стамеска состоит из полотна и рукояти, которые естественно изготавливаются по отдельности. Начнём с изготовления полотна.

Основным и наверно единственным инструментом, которым я пользовался, при изготовлении полотна токарной стамески была болгарка (УШМ). Но для работы, мне понадобились такие расходники к ней как:

- отрезной круг

- шлифовальный круг

- тарелка на липучке

- наждачная бумага разной зернистости (от 80 до 600)

В качестве заготовки я взял старый напильник.

Почему напильник? Всё просто: довольно прочная сталь, толщина полотна 6 мм и ширина около 40 мм, у напильника имеется хвостовик, что значительно облегчит крепление рукояти.

Сделаю оговорку, если длина напильника позволяет сделать 2 полотна то, разрезав исходник на второй половине можно при помощи болгарки вырезать хвостовик. Кстати длина полотна без хвостовика должна быть 150-180 мм.

Расскажу на примере изготовления мейселя – косого токарного резца. Прядок работы такой:

Берём напильник и болгаркой обрезаем его под углом 40 градусов. Затем при помощи шлифовального круга выполняем черновую заточку лезвия. До начала работы позаботьтесь о ёмкости с холодной водой для охлаждения затачиваемого полотна.

Для того что бы не перегреть сталь почаще охлаждайте заготовку и не выполняйте заточку слишком долго. После того как черновая обточка выполнена приступаем к заточке лезвия при помощи наждачки. Для того что бы работать таким методом нужно зафиксировать болгарку на верстаке.

По мере заточки лезвия, меняем абразивные круги на более мелкие при этом, не забывая охлаждать заготовку.

Когда заточка окончена, нужно скруглить нижнюю кромку токарной стамески и пласти – широкие стороны. Для этой работы мне больше понравилось использование наждачки.

Для этой работы мне больше понравилось использование наждачки.

Как ни странно наждачная бумага справлялась гораздо лучше, чем шлифовальный круг. Скругленная нижняя кромка нужна для того что бы стамеска более легко перемещалась по подручнику.

Не забывайте, что исходным материалом мы использовали напильник, который без сглаживания будет очень тяжело передвигаться по подручнику.

Следующим этапом будет изготовление рукояти для токарной стамески.

Получается небольшой замкнутый круг: нам нужны токарные резцы, что бы сделать токарные резцы. У меня была пара подобий стамесок просто ужасного качества. Одна закруглённая из старой стамески, другая – мейсель из куска сырого метала, которая тупилась практически от одного удара о сук.

Просто печальное зрелище, но, тем не менее, с их помощью мне удалось выточить несколько рукоятей. Из материала я использовал: лиственницу, яблоню, вишню, сосну, кедр.

По полученному опыту скажу, что сосну и кедр лучше не использовать, потому что из них ручка получается очень легкой, что делает токарную стамеску очень неудобной.

Дизайн рукояти частично посмотрел в интернете, частично сделал под себя. Длина получилась 280 мм. Скачать чертёж рукояти для токарной стамески можно по ссылке и использовать как для наглядности, так и в качестве шаблона. Не забываем про то что понадобится медное или латунное кольцо шириной примерно 20 мм, для того что бы при насаживании полотна рукоять не лопнула.

И так. Когда и рукоять, и полотно токарной стамески готовы остаётся их только соединить. Набиваем приготовленное кольцо на шейку рукояти. Берём дрель и сверло диаметром немного меньше чем диаметр хвостовика. Точно по центру высверливаем отверстие глубиной равной длине хвостовика. Если отверстие буден сделано не точно по центру, то ручка с полотном соединятся под углом.

Маркировка

Для расточных резцов применяется система маркировки с буквенными и цифровыми символами. Первые отражают геометрические параметры (2140-0043), вторые — тип материала (т15к6 для варианта для глухих отверстий). Например, 2140-0042 ВК6.

Например, 2140-0042 ВК6.

В магазинах вместо цифровой маркировки используют значения геометрических параметров, приводя размеры (например, 20×20×170 для твердосплавной модели для сквозных отверстий) и угол заточки (10×10×40 ВК8 (YG8) 60°, 10×10×40 мм Т5К10 (YT5) 90°). К тому же в маркировках отражают тип и исполнение инструмента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Применение токарных расточных резцов

Расточные резцы активно применяют в машиностроении и иных отраслях промышленности. При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

Главное преимущество применения расточных резцов — высокая точность. При расширении отверстий до нужных размеров последовательно снимаются тонкие слои металлов. Результат можно регулировать в пределах десятых долей миллиметра.

Фотография №1: обработка отверстия расточным резцом

Обратите внимание! Самый важный момент при обработке отверстий расточными резцами — надежность их закрепления. Неправильная установка инструментов приводит к их поломками и браку.

Неправильная установка инструментов приводит к их поломками и браку.

типы и предназначение — РИНКОМ

Главная

Статьи

Расточные резцы по металлу: типы и предназначение

Расточные резцы по металлу: типы и предназначение

Поделиться

04-09-2018

В этой статье мы расскажем о типах расточных резцов, их назначении и конструктивных особенностях.

В этой статье мы расскажем о типах расточных резцов, их назначении и конструктивных особенностях.

Содержание

Расточные резцы по металлу: типы и предназначение

-

Применение токарных расточных резцов -

Конструктивные особенности и геометрия расточных резцов -

Виды расточных резцов- По назначению

- По материалам изготовления и конструктивным особенностям.

-

Размеры расточных резцов -

Критерии выбора расточных резцов

Применение токарных расточных резцов

Расточные резцы активно применяют в машиностроении и иных отраслях промышленности. При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

Главное преимущество применения расточных резцов — высокая точность. При расширении отверстий до нужных размеров последовательно снимаются тонкие слои металлов. Результат можно регулировать в пределах десятых долей миллиметра.

Фотография №1: обработка отверстия расточным резцом

Обратите внимание! Самый важный момент при обработке отверстий расточными резцами — надежность их закрепления. Неправильная установка инструментов приводит к их поломками и браку.

Конструктивные особенности и геометрия расточных резцов

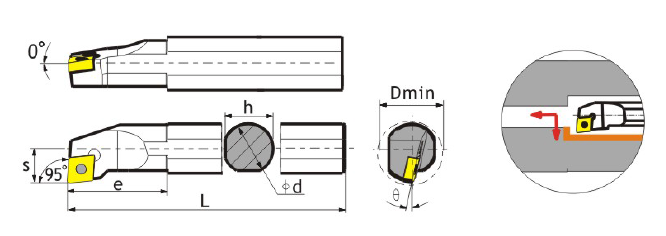

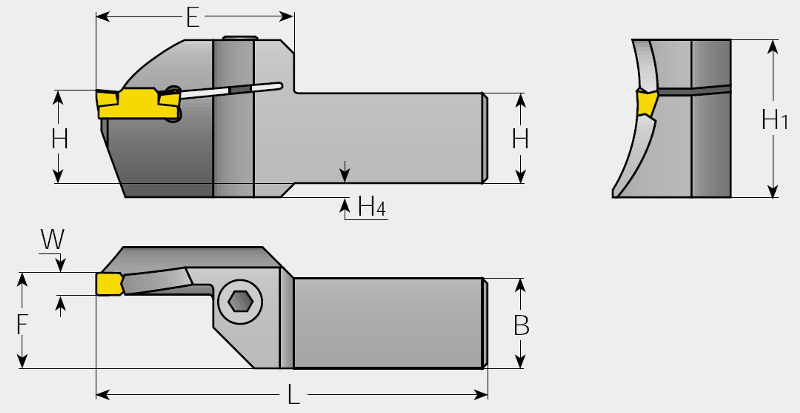

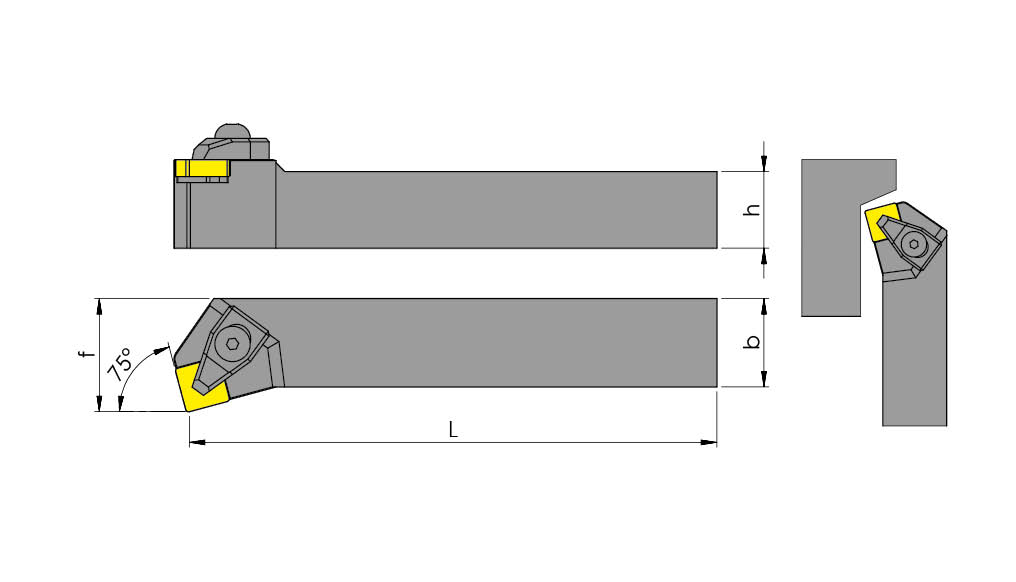

Изображение №1: конструктивные особенности и геометрия расточных резцов

При изготовлении токарных расточных резцов производители учитывают три главных геометрических параметра инструментов.

-

Главный передний угол. Формируется между передней поверхностью резца и плоскостью, располагающейся под прямым углом ко поверхности резания. Размер главного переднего угла влияет на величину деформации снимаемых слоев.

Формируется между передней поверхностью резца и плоскостью, располагающейся под прямым углом ко поверхности резания. Размер главного переднего угла влияет на величину деформации снимаемых слоев.

-

Угол заострения. Образуется между передней и задней поверхностями головки. С увеличением размеров этого угла повышается износостойкость. -

Главный задний угол. Замеряется между плоскостью резания и задней поверхностью резца. При его увеличении повышается чистота обработки заготовок.

Виды расточных резцов

Существуют различные виды расточных резцов. Их классифицируют по нескольким критериям.

По назначению

По назначению расточные резцы делят на два типа.

-

Для глухих отверстий. Такие резцы, как видно из названия, используют для обработки внутренних стенок глухих отверстий. К сферам применения также относятся проточка и шлифовка дна. Пластины головок имеют треугольную форму.

Пластины головок имеют треугольную форму.

-

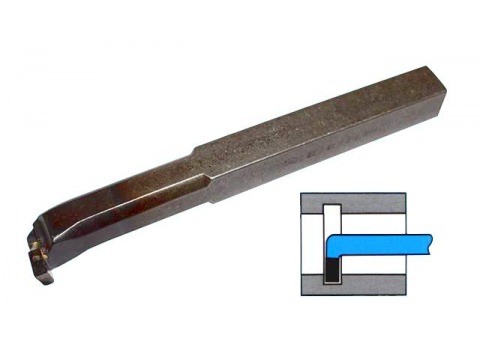

Для сквозных отверстий. Предназначены для обработки сквозных отверстий и деталей, имеющих цилиндрическую форму. Внешне выглядят так.

Фотография №2: расточные резцы для обработки глухих отверстий.

Фотография №3: расточные резцы для обработки сквозных отверстий

По материалам изготовления и конструктивным особенностям

Чаще всего используют следующую классификацию.

-

Цельные расточные резцы из быстрорежущей стали. Применяются для обработки не слишком твердых материалов. К ним относятся, к примеру, текстолит, фторопласт и алюминий. -

Цельные расточные резцы с твердосплавными напайками. Такими инструментами обрабатывают заготовки из закаленных сталей, нержавейки, бронзы и иных твердых материалов.

-

Расточные резцы со сменными твердосплавными пластинами. Также применяются для обработки заготовок из твердых материалов. Очень удобны в использовании.

На получение твердосплавных напаек и изготовление пластин обычно идут стали марок ВК8, Т5К6 и Т5К10.

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Критерии выбора расточных резцов

Чтобы правильно выбрать расточной резец для обработки глухого или сквозного отверстия, учитывайте следующие основные параметры.

-

Геометрия головки. -

Материал изготовления и конструктивные особенности. -

Габариты инструмента. -

Качество обработки. -

Способ крепления инструмента в резцедержателе.

Важно! Ни в коем случае не используйте цельные резцы, изготовленные из быстрорежущей стали, для обработки заготовок из твердых материалов (нержавейка, бронза, закаленная сталь и пр.). Инструменты моментально испортятся.

Похожие статьи

Как пользоваться мультиметром

Мультиметр – это универсальный измерительный прибор, востребованный при диагностике электрических цепей и смежного оборудования. Устройство подходит для бытового и профессионального использования, позволяет выполнить прозвонку, определить напряжение, сопротивление и силу тока. Техника обладает множеством дополнительных функций, обеспечивающих качественное проведение монтажных и ремонтных работ.

Техника обладает множеством дополнительных функций, обеспечивающих качественное проведение монтажных и ремонтных работ.

Автомобильная резьба: разновидности и способы определения

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

Коническая резьба

Коническая резьба используется при создании герметичных соединений технической направленности. Она востребована при прокладке гидравлических сетей, водонапорных линий, смазывающих и охлаждающих контуров.

Полировка металла

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Полировка металла на производстве и в быту

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Все статьи

New Product Announcement

ТОЧЕНИЕ

NPA 27/2017

Антивибрационные расточные резцы со сменными токарными головками

Особенности

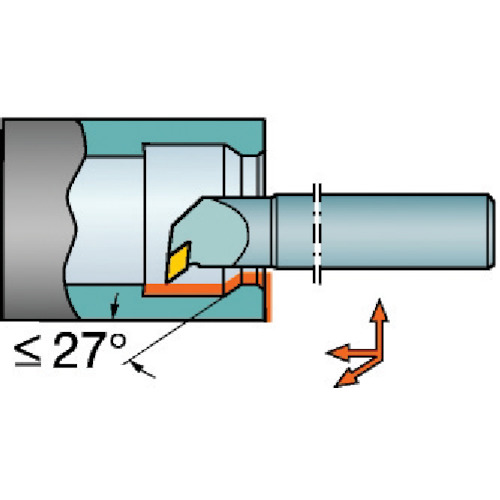

ISCAR представляет новую линейку расточных резцов с антивибрационной конструкцией и большим соотношением «длина/ диаметр».

Одна из самых распространённых токарных операций — это растачивание отверстий в деталях, также известное как «внутреннее точение». Для этого типа обработки наиболее широко применяются расточные резцы.

В настоящее время, ISCAR предлагает широкий ряд стальных и твердосплавных резцов, на которые установлены пластины разных геометрий, для различных операций внутреннего точения.

При выборе расточного резца для внутреннего точения, нужно учитывать соотношение «глубина обрабатываемого отверстия / диаметр отверстия», и тип материала.

Большое соотношение «длина / диаметр» может приводить к изгибу инструмента, влияя на точность и качество поверхности.

Для охвата полного ряда операций внутреннего точения, ISCAR разработал соответствующие наборы высококачественных расточных резцов для внутренней обработки. Новые резцы с разными геометриями пластин охватывают все операции обработки с соотношением от 4xD до 10xBD (растачиваемый диаметр).

ISCAR предлагает три типа расточных резцов: с хвостовиком из стали, из твёрдого сплава, и с антивибрационным хвостовиком.

Максимальный вылет для расточных резцов со стальным хвостовиком составляет до 4xBD. Это ограничение проистекает из того факта, что при использовании более длинного стального хвостовика (больше, чем 4xBD) могут возникнуть нежелательные вибрации, из-за эластичности и характеристик стали.

Для ограничения вибраций на вылете более 4xBD и до 6xBD, рекомендуется применять расточные резцы с твердосплавным хвостовиком. Эти резцы представляют идеальный высокоэффективный вариант для операций растачивания на глубину обработки до 6BD. Эта способность применима к твёрдому сплаву, чей коэффициент эластичности в три раза выше, чем у стали.

Тем не менее, когда требуется обработка с вылетом более чем 6xBD, даже твердосплавный хвостовик подвержен вибрациям. Таким образом, в этих случаях применение твёрдого сплава может быть несколько ограничено.

Выбор расточных резцов с учётом соотношения «Вылет / диаметр резца»

Вылет

Антивибрационный хвостовик, до 10D

Твердосплавный хвостовик, до 7D

Стальной хвостовик, до 4D

L (мм)

Глубокое точение

Решения для глубокого точения для внутренних с большим соотношением «глубина/ диаметр» включают специальные антивибрационные расточные резцы с «живой» системой гашения вибраций, расположенной внутри корпуса инструмента.

Разработанные проектно-конструкторским отделом ISCAR, инновационные расточные резцы

WHISPER

LINE

предназначены, чтобы существенно уменьшить или даже полностью устранить вибрации при работе на длинном вылете от 7xBD до 14xBD.

Внутри этих оригинальных инструментов находится уникальный механизм гашения колебаний, состоящий из тяжёлой массы, которая поддерживается резиновой пружиной с масляным наполнителем для усиления требуемого амортизационного эффекта.

Дополнительно, система включает другие элементы, которые помогают гасить вибрации. Реактивный механизм гашения колебаний вступает в действие при обработке на большую глубину с длинным вылетом, и действует как эффективный противовес вибрациям.

Высокоэффективный антивибрационный метод гашения колебаний применяется для большой глубины резания на больших подачах, и обеспечивает непрерывную производительную обработку. Созданные компанией ISCAR антивибрационные инструменты

Созданные компанией ISCAR антивибрационные инструменты

WHISPER

LINE

значительно улучшают стабильность обработки и повышают стойкость пластины. Эти факторы обеспечивают существенное повышение производительности, улучшение качества поверхности при обработке на длинном вылете, снижение процента брака, и повышение рентабельности пользователя инструмента.

WHISPER

LINE

— Антивибрационные инструменты обеспечивают внутреннюю подачу СОЖ непосредственно на режущую кромку пластины. Эффективное распределение СОЖ повышает стойкость пластины, снижает нагрев, а также улучшает стружкодробление и отвод стружки.

Антивибрационные токарные резцы

WHISPER

LINE

позволяют устанавливать широкий ряд режущих головок с пластинами различных геометрий, включая все токарные пластины ISCAR стандарта ISO для разных операций; таким образом, обеспечивается высокая гибкость системы.

Антивибрационные расточные резцы

WHISPER

LINE

представляют экономичную модульную систему с широким рядом стандартных хвостовиков диаметром 16, 20, 25, 32, 40, 50 и 60 мм. На универсальные расточные резцы можно установить 8 разных сменных расточных головок с пластинами CCMT, VCMT, DCMT, DNMG, и VNMG.

Геометрия пластин

Правильная геометрия пластины — важный фактор при использовании антивибрационных расточных резцов. Для успешного антивибрационного эффекта, наиболее рекомендуется пластина с положительной геометрией и положительным передним углом, поскольку при обработке такая форма прилагает более низкие тангенциальные силы резания.

Выбор соответствующего радиуса угла пластин также имеет большое значение. Рекомендуются пластины с уменьшенным угловым радиусом, поскольку такая конфигурация значительно снижает силы резания: уменьшение контакта между пластиной и заготовкой позволяет ограничить и понизить вибрации.

Увеличенный угловой радиус создаёт повышенные радиальные и тангенциальные силы резания, которые могут производить нежелательные вибрации.

Пластины с наличием соответствующего стружколома рекомендуются для улучшения отвода стружки, так как длинная и спутанная стружка может создать ряд проблем при работе инструментами с длинным вылетом. Кроме повышения вибраций во время обработки, длинная и спутанная стружка также способна испортить или повредить поверхность заготовки. Настоятельно рекомендованные стружколомы ISCAR для антивибрационных инструментов — это стружколомы F3P/F3M для чистовой обработки на малую глубину резания; и стружколомы M3P/M3M, для промежуточной обработки.

Эти высокоэффективные стружколомы обеспечивают превосходный отвод стружки и производят мелкую стружку, которая легко удаляется с помощью СОЖ.

Важным фактором снижения вибраций является стабильность крепления антивибрационного расточного резца. Надёжное крепление помогает пользователям получить правильные размеры заготовки, что в результате обеспечивает высокое качество поверхности и способствует уменьшению вибраций; зажимная длина должна составлять 4XBD.

Надёжное крепление помогает пользователям получить правильные размеры заготовки, что в результате обеспечивает высокое качество поверхности и способствует уменьшению вибраций; зажимная длина должна составлять 4XBD.

Крепление антивибрационного расточного резца WHISPERLINE

Зажимная длина

4XBD/div>

AVC-SCLCR/L

Сменные расточные головки с 80° ромбическими пластинами

AVC-SDUCR/L

Сменные расточные головки с 55° ромбическими пластинами с задним углом 7°

AVC-SVUCR/L

Сменные расточные головки с 35° ромбическими пластинами с задним углом 7°

AAVC-SVLCR/L

Сменные расточные головки с 35° ромбическими пластинами

AVC-DDUNR/L

Сменные расточные головки с 55° ромбическими пластинами

AVC-DVUNR/L

Сменные расточные головки с 35° ромбическими пластинами

AV-D

Антивибрационные резцы с внутренней подачей СОЖ и сменными токарными головками

инструментальный парк

Р Е З Ц Ы — виды и применение

Резец — это основной инструмент, применяемый при работе на токарных, строгальных и долбёжных станках при металлообработке, и, в меньшей степени, на деревообрабатывающих и др. производствах.

производствах.

Резец состоит из рабочей части(головки) и державки, которая служит для закрепления на станке.:

Рабочая часть резца представляет собой заостренный клин, который под воздействием подачи врезается и срезает слой обрабатываемого материала(стружку).

По направлению подачи резцы бывают правые и левые:

Отличить можно наложением сверху правой или левой руки пальцами к вершине резца. Если режущая кромка инструмента окажется под большим пальцем правой руки – это правый резец, если левой – это левый резец, на токарных станках резец движется слева направо – к задней бабке станка.

По форме(сечению) державки бывают:

— Прямоугольные – распространенная форма для резцов при наружной обработке;

— Квадратные – чаще применяется для обработки отверстий и на резцах для спец.работ;

— Круглые – в основном, это внутренние расточные, резьбовые и канавочные резцы. При установке требуется специальная оправка.

По способу производства резцы бывают:

- цельные — рабочая часть и державка изготовлены из одного сплава, в последнее время от этого способа отказались ввиду высокой себестоимости;

- составные — пластинки из твердого сплава(ВК,ТК) под воздействием ТВЧ припаиваются или устанавливаются с помощью механических креплений, а рабочая часть из быстрорежущей стали приваривается в виде пластины или головки резца и части державки.

Резцы изготавливаются из различных материалов:

- Из инструментальной стали:

— Углеродистой — обозначаются буквой У(У8, У12), её применяют на малых скоростях резания для нелегированных сталей;

— Быстрорез (быстрорежущая) — обозначается такая сталь буквой Р (Рапид), резцы из неё обладают большей производительностью по сравнению с углеродистыми. Маркируются они как Р6М5, Р6М5К, Р9, Р18.,

Маркируются они как Р6М5, Р6М5К, Р9, Р18.,

2. Твердосплавные — Резцы с пластинками из твёрдых сплавов(ВК,Т5К10, Т15К6) позволяют применять высокие скорости резания..

а) металлокерамические

— Вольфрамовые — сплавы группы ВК состоят из карбида вольфрама, связанного кобальтом. ВК8 — для растачивания чугуна при переменных и ударных нагрузках, также часто применяется для обработки нержавеющих сталей, титана и пр. вязких материалов. ВК6 — в настоящее время применяется редко и служит для точения с малым сечением среза, фрезерования сплошных поверхностей.

— Титановольфрамовые — сплавы группы ТК состоят из карбидов вольфрама и титана, связанных кобальтом. Наиболее распространенные: Т5К10 — для чернового растачивания и отрезки стали, Т15К6 — для получистового и чистового растачивания стали на больших скоростях

— Титанотанталовольфрамовые — сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. ТТ7К12 и ТТ10К8Б используют для черновой обработки стальных поковок, т.к. они имеют высокую вязкость, износостойкость и ударную прочность.

ТТ7К12 и ТТ10К8Б используют для черновой обработки стальных поковок, т.к. они имеют высокую вязкость, износостойкость и ударную прочность.

б) минералокерамические – синтетические сплавы на основе глинозема (Аl2O3) обладают высокой теплостойкостью. Ограничивает их широкое применение только высокая хрупкость. Наиболее популярен ЦМ-332 — микролит. По твердости (НRС 91—93). тепло и износостойкости он превосходит твердые сплавы. Пластинки микролита, не теряют своей твердости при нагревании до 1200°С.

3. Эльборовые — на основе кубического нитрида бора. Эльбор по твердости почти не уступает алмазу и выдерживает высокие температуры – этим и объясняются его высокие эксплуатационные свойства.

4. Алмазные – применяются, в основном, на финишных операциях для полировки и доводки. Алмазные резцы позволяют получить высокий класс точности с чистотой обработки до 10 класса.

Резцы делятся на:

- Черновые (обдирочные) – сплавы ВК, ТК, ТТК — низкие скорости обработки.

- Чистовые – сплавы Т15, Т30, ЦМ-332 — резцы отличаются большим закруглением вершины, из-за чего чистота поверхности улучшается. Высокие скорости обработки.

- резцы для тонкого точения – эльбор, алмазные. Небольшой слой срезаемого материала на высоких скоростях.

По способу применения — резцы применяются при следующих работах с соответствующим оборудованием:

- Токарные – снятие стружки с вращающейся заготовки. Резец с помощью суппорта перемещается как поперек к центру, так и вдоль вращающейся детали.

- Строгальные — резец движется горизонтально вдоль заготовки.

- Долбежные – принцип действия, как при строгании, только резец совершает вертикальные перемещения.

Рассмотрим наиболее многочисленную и наиболее популярную группу резцов – Токарные.

Токарные резцы делятся на :

1.

Проходные — для обтачивания детали вдоль оси ее вращения.

Резцы проходные упорные – наиболее применяемые в производстве — предназначены для обточки наружных цилиндрических поверхностей. Конструкция резца позволяет снимать максимальную толщину материала за один проход.

Резцы проходные отогнутые — предназначены для черновой и чистовой обработки наружных и торцевых поверхностей, а также для снятия фасок.

Резцы проходные прямые — предназначены как и проходные отогнутые для черновой и чистовой обработки наружных поверхностей, иногда для снятия

- Подрезные — для обработки плоскостей под прямым и острым углом к основному направлению обтачивания (торцевания).

|

|

Подрезные резцы — предназначены для обработки деталей и плоскостей, которые должны быть расположены перпендикулярно оси вращения. Работа идет с поперечной подачей. Бывают двух типов – упорные и отогнутые.

|

- Отрезные — для отрезки заготовок и прорезания канавок.

|

|

Резцы отрезные — для отрезки заготовок и прорезания канавок. При отрезке очень важно установить резец по центру осевого вращения детали. Минимальные отклонения приводят или к разрушению резца или к порче изделия.

|

- Расточные — для растачивания отверстий. Отверстия растачиваются при помощи резцов или уже по готовым отверстиям, или после сверления сверлами крупных размеров.

|

|

Резцы расточные для обработки глухих отверстий — предназначены для черновой или чистовой обработки глухих отверстий, ступенчатых технологических уступов, перпендикулярных оси вращения.

|

|

|

Резцы расточные сквозные — предназначены для расточки сквозных отверстий в различных материалах большого диаметра.

|

- Резьбонарезные — для нарезания всех типов резьбы: метрической , дюймовой, трубной, трапецеидальной и пр.

|

|

Резцы резьбовые внутренние — предназначены для нарезания внутренней резьбы большого диаметра. Нарезание резьбы возможно лишь при наличии так называемой «гитары» на токарно-винторезном станке.

|

|

|

Резцы резьбовые наружные — предназначены для нарезания наружной резьбы. Готовый резец обычно заточен под метрическую резьбу. Для других видов резьб резец затачивается самостоятельно с помощью шаблонов.

|

6. Строгальные и долбежные резцы менее многочисленны и также делятся на:

- проходные — для строгания верхней поверхности обрабатываемой детали;

- боковые — подрезные для строгания детали с боков;

- отрезные и прорезные — для разрезания детали и прорезания канавок.

При токарных, строгальных и долбежных работах применяются специальные резцы. К ним можно отнести:

• фасочные — для снятия фасок.

• фасонные — для получения сложной фасонной формы обтачиваемой детали.

Из токарных резцов можно выделить еще канавочные — внутренние и наружные – для прорезания канавок различной ширины и глубины.

Державка всех внутренних резцов – расточных, резьбовых, канавочных может быть цилиндрической или веретенообразной.

Заточка резцов производится на стандартных наждачных «бабках» с двойными кругами типа ТШ-1, ТШ-2. Один из кругов должен быть из электрокорунда белого 25А – для углеродистой стали и быстрореза, а второй круг должен быть – из зеленого карбид кремния 63С для твердого сплава. Точить резцы необходимо с охлаждением, при этом очень важен постоянный контроль за состоянием точила и кругов, т.к. вследствие истирания круга, его доводки — зазор между площадкой для упора детали и кругом увеличивается и возникает опасность попадания предметов в кожух точила и – к разрыву круга. Поэтому знание правил техники безопасности и соблюдение их — основа основ работы специалиста.

Окончательная доводка резцов производится на наждачной «бабке» с алмазными кругами – один из них должен быть прямого профиля 1А1, другой – чашка 12А245-40. Резцы с твердосплавными пластинами без алмазной доводки служат гораздо меньше и непригодны для чистовой обработки.

Резцы с твердосплавными пластинами без алмазной доводки служат гораздо меньше и непригодны для чистовой обработки.

Одним из важных условий при заточке является наличие шаблона. Без него невозможно заточить, например, резьбовые резцы — разница между углами при вершине метрической (60`) и дюймовой(55`) резьбы всего 5 градусов и даже с угломером поймать эту разницу практически невозможно.

Это же касается и фасонных резцов.

Ну вот, пожалуй, и все. Возможно, в дальнейшем будут дополнения в эту статью – заглядывайте почаще.

Удачи всем и успехов!

Резцы расточные в Иркутске: 200-товаров: бесплатная доставка, скидка-51% [перейти]

Партнерская программаПомощь

Иркутск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

ИнструментыМеталлорежущий инструментРезцы токарныеРезцы расточные

regmarkets.ru/listpreview/idata2/a1/12/a112412007dcbff3d9cb2eeec60c9365.jpg»>

383

790

Резец расточной для сквозных отверстий 16*16*170 Т15К6 Тип: Резец токарный, Размер: Длина 20.000

В МАГАЗИНЕще цены и похожие товары

373

772

Резец расточной для глухих отверстий 16*16*140 ВК8 Тип: Резец токарный, Размер: Длина 20.000 Ширина

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/6244243/pic93846698d219845054af4789651d1bc4/300×300″>

555

800

Резец Расточной для глухих отверстий 20-20-170 Т5К10 Токарный ANGO-UFA Тип: Резец токарный, Размер:

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/5962117/pic0616915a2c36b3e12f3e331973f5fa19/300×300″>

339

456

Резец токарный расточной для глухих отверстий 16х16х170 Т5К10 Тип: Принадлежности для инструментов,

В МАГАЗИНЕще цены и похожие товары

regmarkets.ru/listpreview/idata2/c5/6d/c56d6e2ee5cf4c9df703820d3e8ee447.jpg»>

684

1363

Резец расточной для глухих отверстий 25*25*200 Т15К6 Тип: Резец токарный, Размер: Длина 20.000

В МАГАЗИНЕще цены и похожие товары

regmarkets.ru/listpreview/idata2/24/d3/24d32251664bd235803cf02bca5fe3ad.jpg»>

373

772

Резец расточной для глухих отверстий 16*16*140 Т5К10 Тип: Резец токарный, Размер: Длина 20.000

В МАГАЗИНЕще цены и похожие товары

1 265

1706

Резец токарный расточной S10K-SDQCR07 для сквозных и глухих отверстий Тип: Резец токарный, Размер:

В МАГАЗИНЕще цены и похожие товары

regmarkets.ru/listpreview/idata2/3f/b7/3fb7d42eca02b30936a4f064929fc9e3.jpg»>

1 424

1919

Резец токарный расточной для сквозных и глухих отверстий 16мм S16Q-MWLNR Тип: Резец токарный,

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/7208005/pic13cd584d888be1497579db26829b7387/300×300″>

1 250

1685

Резец токарный расточной S12M-SCLCR06 для сквозных и глухих отверстий Тип: Резец токарный, Размер:

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/5508803/pic2e6dacfe635ce21aac74f92c03dd5796/300×300″>

383

790

Резец расточной для сквозных отверстий 16*16*170 Т5К10 Тип: Резец токарный, Размер: Длина 20.000

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь Т5К10 Общая длина: 170.000, По направлению

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/6199754/picc98dbf5cb86de81610af218fb80bb4c7/300×300″>

Расточной резец для сквозных отверстий CNIC 63488 Общая длина: 355.000, Высота державки: 32, Вид:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь ВК8 Общая длина: 240.000, Высота державки: 25,

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий ТехноСталь Т5К10 Общая длина: 170. 000, По направлению подачи:

000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54568 Общая длина: 40.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54566 Общая длина: 32.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/6434524/picf70095fa7dd5cae1d22b8d185f6b383d/300×300″>

Расточной резец для сквозных отверстий CNIC 63487 Общая длина: 355.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63485 Общая длина: 300.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/5644426/pic09f3bc076cbf8398660d64190d9af552/300×300″>

416

454

Расточной резец для сквозных отверстий Sekira 2140-0024 14488 Общая длина: 170.000, Сталь: ВК8,

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/7208005/pic2de50f2a3430f97f7ea09dd2235edeb7/300×300″>

Расточной резец для глухих отверстий CNIC 63515 Общая длина: 480.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63514 Общая длина: 400. 000, Вид: расточной, По

000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63016 Общая длина: 125.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

641

713

Расточной резец для глухих отверстий ТехноСталь Т15К6 Общая длина: 200.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/6379564/pic82ebf87319ace1ee9b1baafd3f6fe3cb/300×300″>

Расточной державочный резец к расточным оправкам CNIC 54759 Общая длина: 25.000, Сталь: Т5К10,

В МАГАЗИНЕще цены и похожие товары

mds.yandex.net/get-marketpic/1566450/pic958c205658c8cce2da02385dc94e1da3/300×300″>

Расточной резец для гухих отверстий ТехноСталь ВК8 Общая длина: 140.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54758 Общая длина: 25.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь ВК8 Общая длина: 140.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63038 Общая длина: 210.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63489 Общая длина: 355. 000, Ширина державки: 32, Высота

000, Ширина державки: 32, Высота

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63508 Общая длина: 300.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63037 Общая длина: 210.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54586 Общая длина: 32.000, Сталь: ВК8, Ширина

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь Т5К10 Общая длина: 240.000, Высота державки: 25,

В МАГАЗИНЕще цены и похожие товары

Расточной резец Beltools ri.419.20 СОТС: нет, Длина державки общая: 200.000, Диаметр державки:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63027 Общая длина: 210. 000, Вид: расточной, Сталь: Т5К10

000, Вид: расточной, Сталь: Т5К10

В МАГАЗИНЕще цены и похожие товары

300

333

Расточной резец для глухих отверстий CNIC 63034 Общая длина: 180.000, Вид: расточной, Сталь: ВК8

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54761 Общая длина: 32.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

642

713

Расточной резец для сквозных отверстий ТехноСталь ВК8 Общая длина: 200.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54762 Общая длина: 32.000, Сталь: Т5К10,

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63501 Общая длина: 300. 000, Высота державки: 25, Вид:

000, Высота державки: 25, Вид:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63030 Общая длина: 250.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54567 Общая длина: 32.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий ТехноСталь Т5К10 Общая длина: 240.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63032 Общая длина: 125.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54563 Общая длина: 25.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь ВК8 Общая длина: 170. 000, Сталь: ВК8, Вид:

000, Сталь: ВК8, Вид:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь Т5К10 Общая длина: 140.000, Высота державки: 16,

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63510 Общая длина: 355.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

559

621

Расточной резец для глухих отверстий CNIC 63523 Общая длина: 300.000, Вид: расточной, По

В МАГАЗИНЕще цены и похожие товары

Расточной резец для глухих отверстий CNIC 63513 Общая длина: 400.000, Вид: расточной, Сталь: Т15К6

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54765 Общая длина: 40.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий CNIC 63029 Общая длина: 250. 000, Сталь: Т15К6, Ширина

000, Сталь: Т15К6, Ширина

В МАГАЗИНЕще цены и похожие товары

629

686

Расточной резец для сквозных отверстий Sekira 5196 Общая длина: 200.000, Высота державки: 20, Вид:

В МАГАЗИНЕще цены и похожие товары

Расточной державочный резец к расточным оправкам CNIC 54565 Общая длина: 32.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

433

481

Расточной резец для глухих отверстий ТехноСталь ВК8 Общая длина: 170.000, По направлению подачи:

В МАГАЗИНЕще цены и похожие товары

Расточной резец для сквозных отверстий ТехноСталь 003091 Общая длина: 140.000, Вид: расточной

В МАГАЗИНЕще цены и похожие товары

Внутренние режущие инструменты для обработки мелких деталей

WhizCut — Внутренние режущие инструменты для обработки мелких деталей

| |||||||||||||||||||||||||||||||||||||||||

4-4-15L 4-6-20L Расточная фреза с малым отверстием Рукоятка из вольфрамовой стали 4 мм Расточная фреза с внутренним проходом

Описание продукта

Описание:

4-4-15L 4-6-20L с малым отверстием расточная оправка из вольфрамовой стали / рукоятка Расточные оправки mirco с внутренним отверстием 4 мм.

Спецификация:

Материал: вольфрамовая сталь

Тип конструкции: цельный

Применение: внутренний токарный инструмент

Применяемый станок: токарный станок

| Тип | Диаметр штока | Общая длина | Эффективная глубина | Рабочий диаметр |

| 4-4-15 л | 4 мм | 50 мм | 15 мм | 4 мм |

| 4-6-20 л | 4 мм | 50 мм | 20 мм | 6 мм |

Особенности:

Маленькая расточная фреза, покрытие из вольфрамовой стали, наносимое на алюминий, медь, только такие предметы, как близкие к обработке.

Gm Токарные станки с ЧПУ, обрабатывающие центры.

Высокая твердость и долговечность.

Package Included:

1 x boring cutter

More Details:

More Detailed Photos:

Дополнительная информация

При заказе на Alexnld.com вы получите подтверждение по электронной почте. Как только ваш заказ будет отправлен, вам будет отправлена электронная почта с информацией об отслеживании доставки вашего заказа. Вы можете выбрать предпочтительный способ доставки на странице информации о заказе в процессе оформления заказа. Alexnld.com предлагает 3 различных способа международной доставки: Авиапочта, Заказная Авиапочта и Служба ускоренной доставки. Ниже приведены сроки доставки:

| Авиапочта и зарегистрированная авиапочта | Район | Время |

|---|---|---|

| США, Канада | 10-25 рабочих дней | |

| Австралия, Новая Зеландия, Сингапур, Объединенные Арабские Эмираты | 10-25 рабочих дней | |

| Великобритания, Франция, Испания, Германия, Нидерланды, Япония, Бельгия, Дания, Финляндия, Ирландия, Норвегия, Португалия, Швеция, Швейцария | 10-25 рабочих дней | |

| Италия, Бразилия, Россия | 10-45 рабочих дней | |

| Другие страны | 10-35 рабочих дней | |

| Ускоренная доставка | 7-15 рабочих дней по всему миру | |

Мы принимаем оплату через PayPal,и с помощью кредитной карты.

Оплата с помощью PayPal / кредитной карты —

ПРИМЕЧАНИЕ: Ваш заказ будет отправлен на ваш адрес PayPal. Убедитесь, что вы выбрали или ввели правильный адрес доставки.

1) Войдите в свою учетную запись или используйте кредитную карту Express.

2) Введите данные своей карты, заказ будет отправлен на ваш адрес PayPal. и нажмите Отправить.

3) Ваш платеж будет обработан, и квитанция будет отправлена на ваш почтовый ящик.

Возврат

Вы можете вернуть этот товар в течение 15 дней с момента доставки для полного возврата средств. Мы также оплатим стоимость обратной доставки, если возврат является результатом нашей ошибки (вы получили неправильный или дефектный товар и т. д.).

Если вам нужно вернуть товар, свяжитесь с нами, указав номер вашего заказа и сведения о продукте, который вы хотите вернуть. Мы быстро ответим и предоставим инструкции о том, как вернуть товары из вашего заказа.

Продукт не работает должным образом?

Наша служба поддержки клиентов может решить большинство проблем, связанных с продуктом, быстро и эффективно. Чтобы получить поддержку, свяжитесь с нашей командой, заполнив форму отправки на странице Контакты.

Чтобы получить поддержку, свяжитесь с нашей командой, заполнив форму отправки на странице Контакты.

Право на возврат

Чтобы возврат имел право на возмещение, убедитесь, что вы вернули в течение 15 дней с даты доставки вашего товара.

Мы просим вас вернуть нам ваш товар в новом или слегка использованном состоянии без признаков износа. Если товар находится в использованном состоянии, пожалуйста, отправьте нам фотографию, чтобы подтвердить его состояние, прежде чем вернуть его. Мы оставляем за собой право отказать в возврате, если есть какие-либо признаки износа или отсутствия деталей.

Имейте в виду, что мы покрываем стоимость возврата только в том случае, если возврат является результатом нашей ошибки (вы получили неправильный или дефектный товар и т. д.).

Все клиенты должны связаться с нами, прежде чем отправлять нам что-либо. Мы не несем ответственности за возвращенные товары без предварительного уведомления.

Возврат

После успешной проверки вашего возврата мы обработаем полный возврат средств на кредитную/дебетовую карту или счет PayPal, который использовался для размещения первоначального заказа.

Вы должны рассчитывать на возмещение в течение четырех недель после возврата посылки, однако во многих случаях вы получите возмещение быстрее. Этот период времени включает время в пути до получения вашего возврата от грузоотправителя (от 5 до 20 рабочих дней), время, необходимое нам для обработки вашего возврата после его получения (от 3 до 5 рабочих дней), и время, которое требуется вашего банка для обработки нашего запроса на возврат средств (от 3 до 5 рабочих дней).

Отказ от ответственности: это отзывы пользователей. Результаты могут варьироваться от человека к человеку.

Запрос продукта

Имя

Адрес электронной почты

Расследование

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровое сверло.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установите заготовку в 4-х кулачковый патрон.

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарных станков должны быть на одной линии.

Процедура:

1. Установите упор для компаунда на 30 градусов.

Установите упор для компаунда на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в правый центр высоты.

4. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для удаления как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и подачу для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните стойку инструмента, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте небольшой пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед выполнением чистовой обработки рекомендуется установить режущую кромку в исходное положение.

Перед выполнением чистовой обработки рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма на правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановите токарный станок, измерьте диаметр.

5. Установите глубину резания на половину удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости отрегулируйте глубину резания и доведите до конца диаметр. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшой паз по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцовочный инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных пропилов верните рукоятку поперечной подачи в то же положение с градуированной втулкой.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рис. 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите насадку торцевого инструмента влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, поворачивая рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6, 7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

Сверло

Spotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Center/Spot

Процедура:

1. Правильно установите заготовку в патрон.

Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью зенковки или центрирующего сверла.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью установочного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с чертежом, применяя смазочно-охлаждающую жидкость.

14. Чтобы измерить глубину отверстия, используйте градуировку на оси задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимите материал не более чем на один или два диаметра сверла, прежде чем отступить, очистить стружку и повторно нанести СОЖ.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротите выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Расположите, отметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточной торцевой зачистки, замените фрезу на другую с более острым углом.

6. Расположите борштангу так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло в центр.

- Примечание. В зависимости от жесткости установки буровой инструмент будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте расточной оправку в заготовку, снимая примерно 0,020 за каждый проход.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и выньте резец из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и рассверлите отверстие до нужного размера. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленными в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа держателей для накатных инструментов: держатель с шарнирным соединением, держатель с вращающейся головкой и держатель с разворотом.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка важнее охлаждения, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. Следует сделать накатку из мягкого металла примерно на половину глубины и проверить шаблон.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и найдите область на заготовке, которую нужно накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки так, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Нанесите на заготовку смазочно-охлаждающую жидкость.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, поверните направление подачи каретки в обратном направлении и вставьте накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

Скругленные канавки обычно используются там, где на деталь оказывается нагрузка, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половинную скорость для токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно введите насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет прорезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.