Расточных станков: Расточные станки: устройство, принцип работы, виды

Содержание

13.2. Типы расточных станков

Главным движением при растачивании

является вращение инструмента. Движение

подачи может совершать заготовка или

инструмент. На расточных станках

обрабатывают отверстия чаще всего в

заготовках корпусных деталей.

Рис. 66. Основные типы расточных станков

Расточные станки изготовляют

трех типов: координатно-расточные,

горизонтально-расточные и алмазно-расточные.

Координатно-расточные станки бывают

одностоечные (рис. 66, а)

и двухстоечные. Они

предназначены для обработки отверстий

с высокой точностью формы, размера и

взаимного расположения. Станки снабжают

специальными устройствами, которые

позволяют с точностью в несколько мкм

осуществлять координатные перемещения

заготовок со столом или салазками

относительно инструмента. Обработку

на станках производят в специальных

помещениях, в которых поддерживается

температура 20±10С.

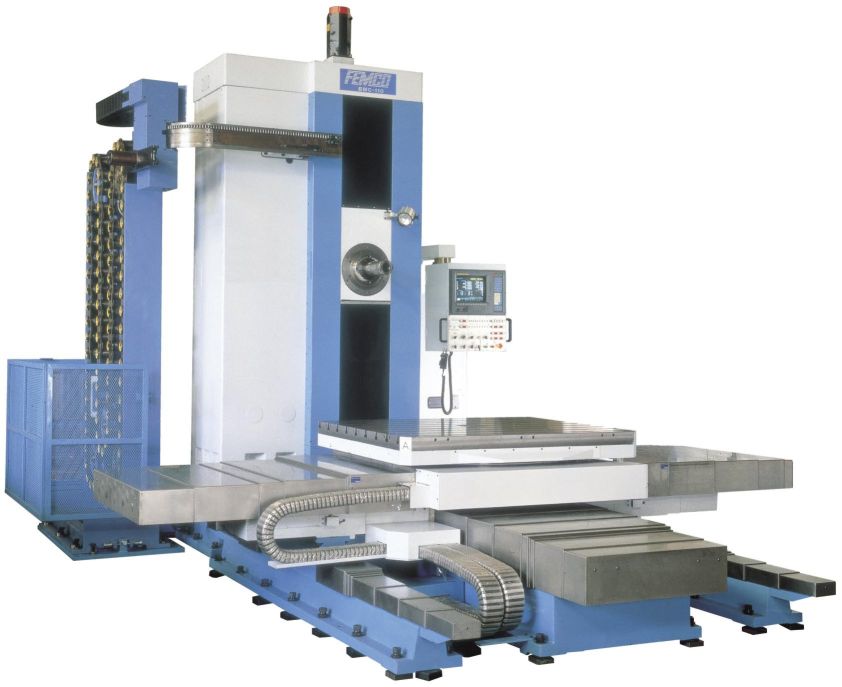

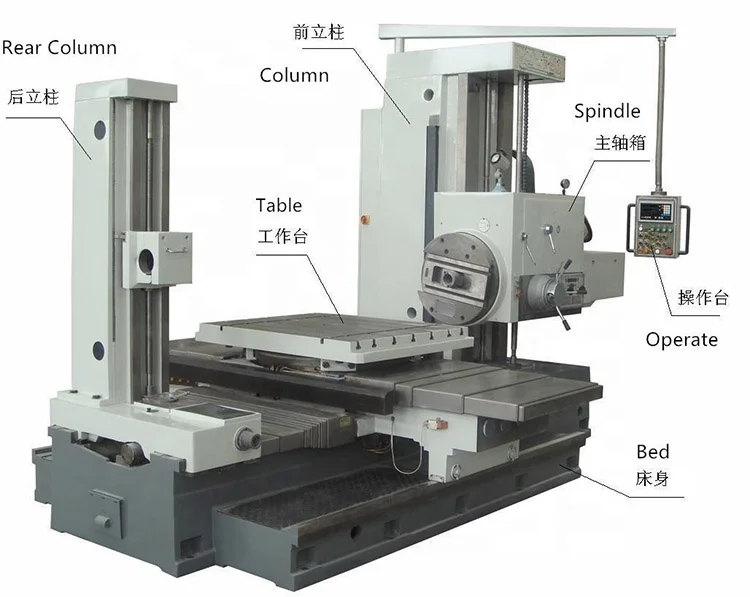

Горизонтально-расточные

станки (рис. 66, б)

66, б)

предназначены для

обработки, как правило, заготовок

корпусных деталей. Координатно- и

горизонтально-расточные станки применяют

в мелкосерийном производстве.

Координатно- и горизонтально-расточные

станки выпускают с различными системами

ЧПУ. На одних станках программируется

и автоматически выполняется установка

инструмента по заданным координатам

заготовки и фиксация перед обработкой

подвижных частей станка, на других –

осуществляется программное управление

всем циклом обработки после установки

заготовки, на третьих, оснащенных

дополнительно инструментальными

магазинами, что обеспечивает программное

управление всем циклом обработки

заготовок с большим числом разнообразных

поверхностей, включая автоматическую

смену инструмента.

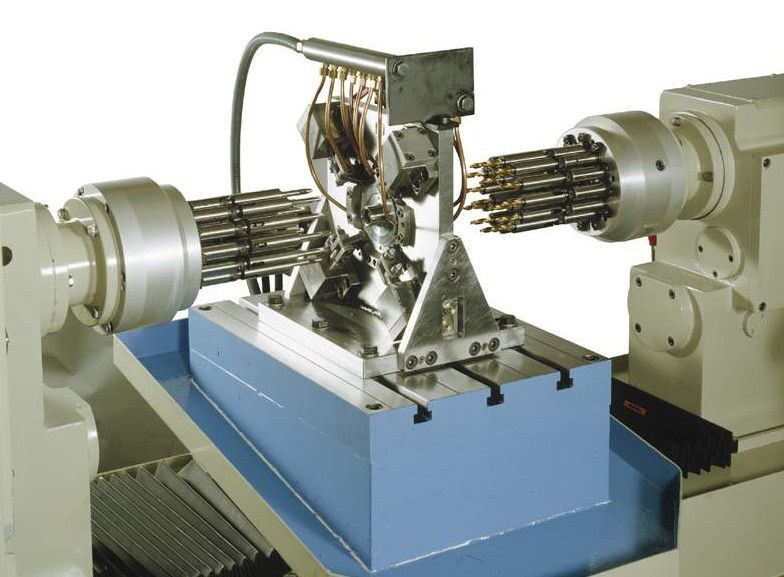

На алмазно-расточных станках

(рис. 66, в)

обрабатывают с высокой

точностью цилиндрические отверстия в

корпусных заготовках небольших размеров.

Обработка ведется по автоматическому

циклу. Эти станки применяют в крупносерийном

и массовом производстве.

Наиболее широкое распространение

получили горизонтально-расточные

станки. На станине 1

таких станков (см.

рис. 66, б)

неподвижно закреплена

передняя стойка 7.

По ее вертикальным

направляющим перемещается шпиндельная

бабка 6

со шпинделем 5.

Стол 4

перемещается по

продольным направляющим станины. В его

поперечных направляющих смонтированы

салазки 3,

на которых установлен

поворотный стол 2.

Вращательное главное

движение совершает инструмент,

установленный в шпинделе.

Движение подачи может

совершать как инструмент – осевое

перемещение шпинделя, вертикальное

перемещение шпиндельной бабки, так и

заготовка – продольное перемещение

стола или поперечное перемещение

салазок. Наличие

поворотного стола дает возможность

обрабатывать заготовку с разных сторон

без переустановки ее на столе.

На расточных станках применяют расточные

резцы, сверла, зенкеры, развертки,

метчики, фрезы. Наиболее широко используют

Наиболее широко используют

расточные резцы. Обработку проводят

проходными, подрезными, канавочными и

резьбовыми расточными резцами.

Наибольшее распространение

имеет расточный инструмент, выполненный

в виде консольной расточной оправки 1

с закрепленным в ней стержневым резцом

2

(рис. 67, а).

Установку резца на

заданный диаметр обрабатываемой

поверхности осуществляют регулированием

его вылета. Точная настройка инструмента

облегчается при использовании расточных

резцов-вставок с микрометрическим

регулированием размера (рис. 67, б).

Расточные оправки, у которых резцы

установлены в диаметрально противоположных

сторонах, обеспечивают большую точность

обработки. Это объясняется тем, что

радиальные силы, действующие на резцы,

взаимно уравновешиваются. Благодаря

этому уменьшаются упругие деформации

оправки. Такие инструменты называют

расточными головками (рис. 67, в,

г).

Для подрезки применяют

резцы, режущая часть которых сделана с

главным углом в плане 900

(рис. 67, г).

67, г).

Рис.67. Инструменты для обработки на

расточных станках

В качестве рабочей части расточного

инструмента в настоящее время обычно

используют многогранные повторно не

затачиваемые пластинки из твердого

сплава или композита, закрепляют их

механически. Тип пластины и ее расположение

определяется формой обрабатываемой

поверхности и схемой ее обработки.

На расточных станках с ЧПУ,

как правило, применяют сборный расточной

инструмент. Это позволяет значительно

уменьшить его номенклатуру. Он включает

в себя унифицированный хвостовик (рис.

67, д),

удлинительный элемент

2 и

головку 3.

Хвостовики расточного

инструмента для станков с магазином

имеют специальные элементы, за которые

схват автооператора удерживает его при

транспортировании к шпинделю из магазина

и обратно.

Скорость резания, подачу и глубину

резания при растачивании определяют,

как и для точения. На горизонтально-расточных

На горизонтально-расточных

станках обрабатывают внутренние

(цилиндрические, торцовые и резьбовые),

наружные (торцовые и цилиндрические)

поверхности вращения, а также плоские

поверхности.

Растачивание цилиндрических

поверхностей производят расточными

проходными резцами (рис. 67, а).

Подрезание торцов

небольших размеров делают инструментом

для подрезных работ (рис. 66, б).

Рис. 67. Схемы обработки поверхностей

на расточных станках

Некоторые горизонтально-расточные

станки имеют планшайбу с радиальным

суппортом.

Внутренние цилиндрические

поверхности очень большого диаметра

растачивают расточным резцом, установленным

на планшайбе станка в оправке (рис.67,

в).

Главное движение совершает инструмент,

вращающийся вместе с планшайбой.

Аналогичным образом обрабатывают

короткие наружные цилиндрические

поверхности (рис. 67, г).

Наружные торцовые поверхности,

внутренние канавки и другие аналогичные

элементы деталей обрабатывают

соответствующими резцами, закрепленными

в радиальном суппорте. Резец, вращаясь,

Резец, вращаясь,

перемещается с радиальным движением

подачи (рис. 67, д, е).

На горизонтально-расточных станках, не

имеющих планшайбы и радиального суппорта,

внутренние цилиндрические поверхности

большого диаметра и наружные цилиндрические

поверхности обрабатывают фрезерованием.

В этом случае система ЧПУ обеспечивает

одновременные поперечное движение

подачи заготовки и вертикальное движение

подачи инструмента. Вертикальную

плоскость можно фрезеровать торцовой

насадной фрезой. Пазы фрезеруют

соответствующими концевыми фрезами,

причем движение подачи совершает или

заготовка при горизонтальном положении

паза, или инструмент, если паз ориентирован

вертикально. При использовании специальных

приспособлений и устройств на

горизонтально-расточном станке расточными

резцами можно обрабатывать конические

и фасонные поверхности. Нарезание резьбы

производят резьбовыми резцами и

метчиками.

Поверхности со сложным контуром

обрабатывают фрезерованием. На

На

горизонтально-расточных станках

производят также обработку заготовок

сверлами, зенкерами и развертками.

Обработка заготовок на координатно- и

алмазно-расточных станках имеет свои

особенности. Основным видом работ на

координатно-расточных станках является

растачивание цилиндрических отверстий

консольными оправками. На этих станках

можно обрабатывать каждое отверстие с

очень высокой точностью и обеспечивать

точное расстояние между отверстиями.

Необходимый для этого точный отсчет

перемещений заготовки относительно

инструмента осуществляют с помощью

специальных оптических устройств. Они

позволяют совместить ось обрабатываемого

отверстия с осью шпинделя с погрешностью

не более 0,001 мм. Перед началом

растачивания стол, салазки и шпиндельную

бабку фиксируют, благодаря чему достигают

высокой точности растачивания. В

инструментальном производстве

координатно-расточные станки используют

также для контроля линейных размеров

и разметки высокоточных заготовок.

Алмазно-расточные станки имеют высокие

точность и жесткость. Для них характерна

Для них характерна

обработка с высокими скоростями резания

(100÷1000 м/мин), малыми подачами

(0,01÷0,15 мм/об) и небольшими глубинами

резания (0,05÷0,3 мм). В качестве инструмента

используют расточные резцы, закрепленные

в консольных оправках. Режущую часть

инструмента делают из твердых сплавов,

керамических материалов и алмаза. На

алмазно-расточных станках обрабатывают

с высокими точностью и производительностью

внутренние цилиндрические и торцовые

поверхности. Заготовку устанавливают

на стол станка, вертикальное движение

подачи совершает инструмент. Растачивание

на таких станках обеспечивает высокое

качество поверхности.

МЗКРС — Московский завод координатно-расточных станков

МЗКРС

Московский завод координатно-расточных станков (МЗКРС) — старейшее предприятие отечественного станкостроения, широко известное на постсоветском пространстве как производитель высокоточного прецизионного оборудования, такого как координатно-расточные и резьбошлифовальные станки. Наибольшую популярность приобрели такие модели координатно-расточных станков — 2А450, 2Д450, 2Е450, с УЦИ — 2А450АФ10, 2Е450АФ10, 2Д450АФ10, с ЧПУ — 2Е450АФ30, модели резьбошлифовальных станков — 5К822В, 5К823В и другие.

Наибольшую популярность приобрели такие модели координатно-расточных станков — 2А450, 2Д450, 2Е450, с УЦИ — 2А450АФ10, 2Е450АФ10, 2Д450АФ10, с ЧПУ — 2Е450АФ30, модели резьбошлифовальных станков — 5К822В, 5К823В и другие.

История предприятия МЗКРС

Предприятие было основано в 1942 году (в разгар Великой Отечественной войны) как Московский завод внутришлифовальных станков — это был первый в отечественной промышленности завод по производству прецизионных станков: внутришлифовальных и специальных.

На завод были привлечены высококвалифицированные рабочие и инженерно-технические работники. Благодаря их труду и квалификации на заводе были созданы уникальные прецизионные резьбошлифовальные и координатно-расточные станки.

Во время войны, кроме металлорежущих, завод выпускал станки для производства боеприпасов, миномётов и другую военную продукцию.

В 1945 на МЗКРС изготовлен впервые в СССР универсальный резьбошлифовальный станок. До развала СССР «МЗКРС» оставался единственным в СССР и СЭВ предприятием, выпускающим такие станки.

До развала СССР «МЗКРС» оставался единственным в СССР и СЭВ предприятием, выпускающим такие станки.

В 1948 на заводе создан координатно-расточный станок высокой точности.

В 1959 году предприятие получило современное название — Московский завод координатно-расточных станков «МЗКРС».

Продукция с маркой МЗКРС поставлялась практически на все машиностроительные, авиационные, автомобильные, сельхозмашиностроительные, энергетические и другие предприятия СССР, экспортировалась более чем в 60 стран мира.

За всю историю завод освоил несколько поколений высокоточных резьбошлифовальных и координатно-расточных станков, в том числе станки с ЧПУ и специальные станки оригинальных конструкций.

В 60-е годы специалистами завода сконструированы и начали выпускаться координатно-расточные станки с программным управлением, резьбошлифовочный автомат.

В 70-е годы на предприятии МЗКРС сконструирован координатно-расточный станок с числовым программным управлением и автоматической сменой инструмента.

В 1980 году завод входил в ВПО «Союзточстанкопром» Министерства станкостроительной и инструментальной промышленности СССР.

14 января 1994 завод получил наименование ОАО «Московский завод координатно-расточных станков»

08.02.2011 Решением Арбитражного суда г. Москвы ОАО Московский завод координатно-расточных станков (ОГРН 1027700181277, ИНН 7725008673, адрес:115114, г. Москва, Павелецкая наб., д. 2) признано несостоятельным (банкротом). Предприятие ликвидировано, действовало с 14.01.1994 по 11.04.2012.

Официальный сайт завода МЗКРС (Московский завод координатно-расточных станков) — www.mzkrstan.ru (http://www.mzkrstan.ru/)

Компания Станочный Мир предлагает купить станки МЗКРС или аналоги по доступной цене.

Продукция МЗКРС (Московский завод координатно-расточных станков)

|

Наименование изделия |

Модель

изделия |

| Координатно-расточной станок | 2450 |

|

Координатно-расточной станок | 2А450 |

| Координатно-расточной станок | 2Д450 |

| Координатно-расточной станок | 2Е450 |

| Координатно-расточной станок | 2Л450А |

| Координатно-расточной станок с УЦИ | 2А450АФ10 |

| Координатно-расточной станок с УЦИ | 2Е450АФ10 |

| Координатно-расточной станок с УЦИ | 2Д450АФ10 |

| Координатно-расточной станок с ЧПУ | 2Е450АФ30 |

| Координатно-расточной станок с ЧПУ | 2Л450АФ4-02 |

| Резьбошлифовальный станок | 5К821В |

| Резьбошлифовальный станок | 5К822В |

| Резьбошлифовальный станок | 5К823В |

| Резьбошлифовальный станок | 5Д822В |

|

Резьбошлифовальный станок | 5У823В |

|

Резьбошлифовальный станок | 5А828 |

|

Резьбошлифовальный станок | 5886В |

| Резьбошлифовальный станок | 5829 |

| Резьбошлифовальный станок | МВ155М |

|

Резьбошлифовальный станок | МВ185 |

|

Резьбошлифовальный станок | 5887В |

|

Прецизионный поворотный стол | 2400. 611 611 |

| Прецизионный поворотный стол | 2400.612 |

| Прецизионный поворотный стол | 2400.612Ф10 |

Куйбышевский завод координатно-расточных станков

Куйбышевский завод координатно-расточных станков

Основание завода

Решением от 26.03.1950 года исполком городского совета депутатов трудящихся выделил площадку в 20 га для возведения Завода координатно-расточных станков, КЗКРС.

9 января 1952 года подписан приказ № 1 по министерству станкостроения СССР об утверждении комплексного технического проекта Куйбышевский завод координатно-расточных станков.

Продукция завода — высокоточные координатно-расточные станки не уступающие по своим техническим данным станкам Швейцарской фирмы СИП.

В 1954 году на месте нынешнего завода появились строители.

Строительство завода сопровождалось организационными трудностями, в результате которых завод почти передали Средневолжскому станкостроительному заводу как подразделение.

В 1958 году строительство Куйбышевского завода координатно-расточных станков завершилось.

В начале 1959 года завод приступил к набору рабочих и ИТР.

На первых порах для подготовки кадров решили выпускать несложный круглошлифовальный бесцентровый станок 3180, в котором нуждались многие предприятия.

Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен. На выставке в Пловдиве завод получил Диплом 1 степени и Большую Золотую Медаль.

Наши дни

В 90-х годах Куйбышевский завод координатно-расточных станков КЗКРС прекратил существование и на его месте образовалось несколько предприятий, продолжающих производить и ремонтировать станки.

Заводоуправление КЗКРС, офисный центр «Спутник», Самара, ул. 22 Партсъезда, д. 7А

22 Партсъезда, д. 7А

К настоящему времени известны два предприятия связанные с производством станков на базе Куйбышевского завода координатно-расточных станков:

- Стан-Самара ЗАО, Завод координатно-расточных станков — ИНН 6315507596, Адрес сайта: http://www.stan-samara.ru

- ТочРемСтанок ООО — ИНН 6318323445, Адрес сайта: https://tochremstanok.ru/

Стан-Самара ЗАО, Завод координатно-расточных станков

В 1991 году на производственной базе Куйбышевского станкостроительного производственного объединения (бывшего Куйбышевского завода координатно-расточных станков — КРС) создан Завод координатно-расточных станков ЗАО «Стан-Самара».

Наряду с выпуском новой продукции ЗАО «Стан-Самара» производит капитальный ремонт и модернизацию высокоточного металлорежущего оборудования.

Завод изготавливает координатно-расточные станки особо высокой точности (класс «А») и особо точные (класс «С»), с цифровой индикацией координат и с устройствами числового программного управления, с ручной и автоматической сменой инструмента.

Станки, укомплектованные выпускаемыми нами накладными делительными столами и прогрессивным режущим инструментом, помогают решать самые сложные задачи прецизионной механической обработки.

- СКР 400 — Станок координатно-расточной особой точности с УЧПУ СКР 400. Размер стола 400 х 800 мм

- 2Е450АФ30 — Станок координатно-расточной особо высокой точности с УЧПУ. Размер стола 1120 х 630 мм

- 2Е440АФ10 — Станок координатно-расточной особо высокой точности с ЦИ. Размер стола 710 х 400 мм

- 2В440АФ10 — Станок координатно-расточной особо высокой точности с ЦИ. Размер стола 800 х 400 мм

- 2А450АФ10 — Станок координатно-расточной особо высокой точности с ЦИ. Размер стола 1120 х 630 мм

- 2Д450АФ10 — Станок координатно-расточной особо высокой точности с ЦИ. Размер стола 1120 х 630 мм

Краткая справка

Краткая справка

Точремстанок ООО

ООО «Точремстанок» был создан в 1998 году на базе «Куйбышевского завода координатно-расточных станков».

На сегодняшний день организация сохранила необходимый потенциал кадров, технологии и оборудования для удовлетворения запросов потребителей.

Возможности предприятия позволяют изготавливать широкую номенклатуру нового оборудования, а именно, координатно-расточные станки мод. 2Е440АФ10, 2В440АФ10, 2А450АФ10 оснащенные устройством цифровой индикации, станки с УЧПУ: координатно-расточные мод. 2440СФ4, координатно-шлифовальные мод. 32К84СФ4, горизонтально-расточные мод. 2А459АФ4., а также гамму делительных столов, универсальных и плоских, с диаметром планшайбы от 280 мм до 1000 мм.

Кроме того, наше предприятие производит капитальный ремонт с одновременной модернизацией широкой гаммы металлорежущего оборудования отечественного и импортного производства, как нормальной, так и высокой точности, а именно координатно-расточных и расточных, координатно-шлифовальных, кругло- и плоскошлифовальных, резьбонарезных станков, поворотных делительных столов.

В процессе ремонта технические характеристики оборудования доводятся до паспортных значений, а устаревшее электрооборудование, элементы гидравлических и пневматических систем, отсчетные устройства и системы управления заменяются на современные. При необходимости станки комплектуются вспомогательным и режущим инструментом, установочными элементами и принадлежностями.

При необходимости станки комплектуются вспомогательным и режущим инструментом, установочными элементами и принадлежностями.

Специалистами завода освоено производство следующего оборудования:

- станков с УЦИ: 2А450Ф10, 2В440АФ10, 2Е440АФ10, 2455Ф10, 3289Ф10, 2Е450АФ10, 2Д450АФ10, 3283Ф10, 2А430Ф10, 2431Ф10, 2421Ф10, станков ф. «Хаузер»;

- станков с УЧПУ : 2А450АФ30, 2440СФ4, 32К84СФ4, 2А459АФ4, при этом устройства ЧПУ могут быть различных производителей

- делительных накладных поворотных столов с механическими системами отсчета 7400-4035, 7400-4040, 7400-4060, 7400-4065;

- с индуктивными системами отсчета 7400-0223, 7400-0224, 7400-0225, 7400-0227, 7400-0263, 7400-0265

- делительных накладных поворотных столов с оптическими системами отсчета (с переводом на цифровую индикацию) 7400-0045, 7400-0046, 7400-0007, 7400-0009, ПС-630, ПС-1000.

Кроме этого, нами накоплен большой опыт по капитальному ремонту и модернизации универсального и специального станочного оборудования (токарной, фрезерной, шлифовальной групп).

Вся выпускаемая продукция проходит контроль на соответствие стандартам.

Высокий уровень организации производства, научно-технический потенциал, постоянное использование передовых отечественных и зарубежных достижений науки и техники, собственные конструкторские разработки обеспечивают возможность ремонта и изготовления уникальных станков и оборудования, отвечающих самым жестким требованиям.

На все оборудование дается гарантия от 12 до 24 месяцев.

Краткая справка

Продукция, выпускаемая заводом координатно-расточных станков

- 2Е440А — станок координатно-расточной особо высокой точности 400 х 710

- 2В440А — станок координатно-расточной особо высокой точности 400 х 800

- 24К40СФ4 — станок координатно-расточной особо точный 400 х 800

- 2455 — станок координатно-расточной двухстоечный особо высокой точности 630 х 900

- 32К84СФ4 станок координатно-шлифовальный особо точный с ЧПУ

- СКР400 — вертикальные координатно-расточные станки с управлением от УЧПУ

- СКР400М — вертикальные координатно-расточные станки с управлением от УЧПУ

- 2Е450АФ30 — вертикальные координатно-расточные станки с управлением от УЧПУ

- 2440СФ4 — вертикальные координатно-расточные станки с управлением от УЧПУ

- 2Е440АФ10 — вертикальные координатно-расточные станки с цифровой индикацией

- 2В440АФ10 — вертикальные координатно-расточные станки с цифровой индикацией

- 2А450АФ10 — вертикальные координатно-расточные станки с цифровой индикацией

- 2Д450АФ10 — вертикальные координатно-расточные станки с цифровой индикацией

- 2455АФ10 — вертикальные координатно-расточные станки с цифровой индикацией

- 2А459АФ4 — горизонтальные координатно-расточные станки с управлением от УЧПУ

- Аэрошлиф 400 — вертикальные координатно-шлифовальные станки с управлением от УЧПУ

- Специальные отделочно-расточные многошпиндельные полуавтоматы высокой точности одно- и двухсторонние (ОРС)

- Специальные станки, разработанные и изготовленные по техническому заданию Заказчика на базе выпускаемых серийно моделей

- Модельный ряд простых, кантуемых и универсальных поворотных делительных столов особо высокой точности с диаметром планшайбы от 300 мм до 1000 мм с ручным управлением и с управлением от УЧПУ

- Специальные делительные столы и поворотные устройства, изготовленные по техническому заданию Заказчика на базе выпускаемых серийно моделей

- Широкую типоразмерную гамму приводных и электрошпинделей для эксплуатирующегося отечественного и импортного, а также для вновь проектируемого оборудования

Читайте также: Справочник заводов производителей фрезерных станков

Куйбышевский завод координатно-расточных станков.

Видеоролик

Видеоролик

Полезные ссылки по теме

Главная балка — Robbins

В твердых породах ничто не пробуривает туннель быстрее, чем ТБМ с главной балкой.

Если вы хотите пробурить туннель в твердой породе в кратчайшие сроки, то ТБМ с главной балкой Robbins — правильное решение. Получите лучшую машину для работы и самую опытную команду, работающую с вами. Результатом станет повышенная надежность, более высокая скорость продвижения и рекордная производительность.

Нажмите, чтобы просмотреть подробности

Что такое ТБМ с главной балкой?

ТБМ с главной балкой Robbins имеет сложную конструкцию, но относительно прост по своей концепции. Передняя часть ТБМ представляет собой вращающуюся режущую головку, которая соответствует диаметру туннеля. Режущая головка содержит дисковые резцы (диаметром от 14 до 20 дюймов), которые расположены для оптимального бурения данного типа породы. Когда режущая головка поворачивается, гидравлические цилиндры толкают резцы в скалу. Передача этого высокого усилия через катящиеся дисковые резцы создает трещины в породе, в результате чего стружка отрывается от забоя туннеля. Уникальная система плавающих захватов давит на боковые стенки и фиксируется на месте, в то время как ходовые цилиндры выдвигаются, позволяя главной балке продвигать ТБМ.

Машиной можно непрерывно управлять, в то время как башмаки захвата давят на боковые стенки, реагируя на поступательное движение машины. Ковши во вращающейся режущей головке зачерпывают и помещают породу на ленточный конвейер внутри главной балки. Затем навоз перемещается в заднюю часть машины для удаления из туннеля. В конце хода задние опоры машины опускаются, а захваты и ходовые цилиндры убираются. Втягивание ходовых цилиндров перемещает узел захвата для следующего цикла бурения. Захваты выдвигаются, задние ноги поднимаются, и снова начинается бурение.

Затем навоз перемещается в заднюю часть машины для удаления из туннеля. В конце хода задние опоры машины опускаются, а захваты и ходовые цилиндры убираются. Втягивание ходовых цилиндров перемещает узел захвата для следующего цикла бурения. Захваты выдвигаются, задние ноги поднимаются, и снова начинается бурение.

Открытая конструкция ТБМ с главной балкой обеспечивает быстрый доступ непосредственно за режущей головкой для установки скальной крепи (анкерные болты, стальная сетка, кольцевые балки и набрызг-бетон), что делает ее идеальным решением для туннелей без облицовки. Надежная конструкция главной балки снижает потребность в техническом обслуживании и увеличивает время бурения. Эта надежность объясняет, почему ТБМ Роббинс с главной балкой установили так много рекордов по проходке туннелей и почему так много других пытаются скопировать его конструкцию.

«Машина с главной балкой длиной 3,25 м (10,7 фута) работала хорошо, а доступность была отличной.

Компоновка создавала ощущение, что машина намного больше».

-Джон Арцишевски, руководитель проекта, Southland Contracting

ТПМК Robbins с главной балкой подходят для горных пород, состоящих из твердых и слаботрещиноватых пород. Мы проектируем машину в соответствии с вашими спецификациями туннеля диаметром от 3 до 15 м (от 10 до 50 футов). Этот диапазон постоянно расширяется для новых приложений.

Все станки с главной балкой Robbins оснащены:

- Специально разработанной вращающейся режущей головкой, адаптированной к геологическим условиям для обеспечения плавного и эффективного бурения

- Дисковые фрезы большого диаметра с высокой грузоподъемностью для эффективного проникновения в горную породу

- Коренной подшипник большого диаметра и зубчатое колесо в сборе, специально разработанные для применения в условиях большой тяги в подземных условиях

- Уникальная система плавающих захватов Robbins для непрерывного рулевого управления

- Боковые и верхние опоры с гидравлическим приводом для стабилизации режущей головки за счет минимизации износа режущей кромки

- Наведение на лазерную мишень для точного определения тоннеля

- Стальной пылезащитный экран для обеспечения герметичности между туннелем и режущей головкой, удерживающий пыль в режущей головке для удаления скруббером через главную балку

- Эффективный ленточный конвейер внутри главной балки перемещает породу от режущей головки к задней части TBM

В зависимости от геологии проекта ТБМ могут быть оснащены:

- Кровельными бурами для стабилизации слабой породы

- Монтажники кольцевых балок для быстрой установки тоннельной крепи

- Фрезы с обратной загрузкой для более быстрой и безопасной замены фрез на неустойчивом грунте

- Зондовые буры для исследования перед земляными работами и укрепления грунта

- Переменная скорость ножевого вала

- Детекторы метана и других газов

- Система сбора данных: автоматический сбор, мониторинг и хранение данных в режиме реального времени о функциях машины, включая скорость проходки, давление осевого усилия, скорость режущей головки, давление захвата и многие другие параметры машины

- Автоматизированная система точного наведения

- Замкнутая телевизионная система

- Автоматическая система пожаротушения

- Замкнутая система охлаждения для экономии воды

Роббинс проектирует ТБМ в соответствии с критериями каждого конкретного проекта, включая геологические условия, конструкцию туннеля, план строительства, график проекта, логистику на площадке и многие другие факторы. Когда вы связываетесь с Robbins, мы изучаем спецификации вашего проекта, чтобы определить лучшую систему проходки туннелей для вашего проекта. В некоторых случаях ответом будет совершенно новая проходческая машина для проходки тоннелей, а в других проектах лучшим решением может быть модернизация существующей проходческой проходческой машины, чтобы сэкономить ваше время и деньги.

Чтобы узнать больше о прошлых проектах Роббинса, выполните поиск в разделе «Решения для проектов». Этот раздел даст вам представление о том, каких исторических успехов мы добились в прошлом и как наши инновационные решения могут сделать ваш следующий проект успешным.

Независимо от того, находитесь ли вы на этапе планирования строительства туннеля или собираетесь подать заявку на участие в проекте, наши инженеры помогут вам определить наилучшее решение для достижения ваших целей. Для получения дополнительной информации заполните нашу онлайн-форму запроса или свяжитесь с Robbins в ближайшем к вам офисе.

Для получения дополнительной информации заполните нашу онлайн-форму запроса или свяжитесь с Robbins в ближайшем к вам офисе.

Посмотрите, какая машина подходит для вашего проекта

Туннелепроходческие машины

Малые расточные станки

Продукция для туннелирования

Длина пересечения

СБУ-А / СБУ-RC

Более 300 футов/90 м

СБУ-М

До 500 футов/150 м

Рокхед

Более 500 футов/150 м

Crossover Machines — Robbins

Следующее поколение универсальности

Crossover TBM избавят вас от догадок при проходке тоннелей со смешанным грунтом

Включает ли геология вашего проекта участки твердых пород, мягкого грунта, валунов или всего понемногу , у Роббинса есть решение для вас. Не все проекты соответствуют параметрам конкретных типов ТБМ, и мы в Robbins считаем, что ваша машина должна быть спроектирована специально для ваших уникальных требований проекта.

Не все проекты соответствуют параметрам конкретных типов ТБМ, и мы в Robbins считаем, что ваша машина должна быть спроектирована специально для ваших уникальных требований проекта.

Решение Crossover

Для самых сложных проектов ТБМ Robbins Crossover могут обеспечить быструю и эффективную проходку тоннелей. От вас зависит, переключается ли гибридная конструкция между режимами EPB и Hard Rock, между Slurry и Hard Rock или между EPB и Slurry. От мощных шнековых конвейеров, которые перемещают горную породу, до сменных режущих инструментов, ТБМ Robbins Crossover предназначены для работы в различных грунтовых условиях, для которых обычно требуется несколько машин.

Что такое кроссовер TBM?

Перекидные ТБМ представляют собой конструкции машин, обладающие преимуществами двух разных типов ТБМ, и могут «пересекаться» между самыми разными типами грунта, для чего обычно требуется несколько машин. Они также известны как гибридные или двухрежимные машины в туннельной промышленности. Чтобы узнать больше о различных ТБМ кроссовера, нажмите на ссылки ниже, чтобы узнать больше о каждом типе машины.

Чтобы узнать больше о различных ТБМ кроссовера, нажмите на ссылки ниже, чтобы узнать больше о каждом типе машины.

Crossover Rock/EPB (XRE) TBM

Обозначая кроссовер (X) между камнем (R) и EPB (E), XRE был разработан и развернут компанией Robbins в нескольких проектах, в которых используются участки как твердых пород, так и мягких грунтов в трассе туннеля. Благодаря возможностям машин EPB и Single Shield Hard Rock, XRE успешно используется в проектах смешанного грунта в Австралии, Турции, Мексике, Индии и других странах. Скачать спецификацию здесь.

Идеально подходит для нестабильного грунта

Уникальные конструктивные особенности XRE делают его отличным выбором для работы со смешанной породой и несамонесущим грунтом. Однонаправленная режущая головка снижает износ инструмента и станка и устраняет проблему переточки, которая вызывает чрезмерный износ элементов станка. Двухскоростные коробки передач эффективно используют мощность для создания высокого крутящего момента при низких оборотах, что позволяет XRE преодолевать сдавливающие геологические зоны и зоны разломов, в которых другие машины могут застрять.

Адаптируемый дизайн

XRE — это универсальная машина, которую можно настроить несколькими способами. Конструктивные особенности часто включают режущие головки смешанного шлифования с комбинацией дисковых фрез и твердосплавных насадок. Эти машины могут предлагать преобразование между режимом EPB с полным давлением и режимом EPB без давления, а также режимом экранирования твердых пород без давления. Обычно преобразование выполняется путем замены системы удаления навоза или использования специализированной системы удаления навоза. Переоборудование для удаления навоза может включать использование прочного винтового конвейера, который может выкапывать горную породу, переход от винтового к ленточному конвейеру в туннеле или переключение между открытым/закрытым винтовым конвейером с центральной установкой.

БОЛЬШИЕ ДИАМЕТРЫ

При диаметре более 12 м конструкция XRE становится еще более универсальной. Большие ТБМ XRE могут быть спроектированы без ущерба для одного типа машин по сравнению с другим. Текущие установки позволяют ленточному конвейеру оставаться на месте вместе с винтовым конвейером, исключая этап преобразования шнека в ленточный. Вместо этого гидравлическое кольцо для грунта перемещает конвейер на место, если встречается твердая порода.

Текущие установки позволяют ленточному конвейеру оставаться на месте вместе с винтовым конвейером, исключая этап преобразования шнека в ленточный. Вместо этого гидравлическое кольцо для грунта перемещает конвейер на место, если встречается твердая порода.

«Работа машины XRE была очень хорошей, учитывая геологию, с которой мы столкнулись во время проекта. Мы планируем использовать Роббинса для будущих проектов». — Андрес Аланис, генеральный директор группы RECSA, подрядчик для ТЭЦ II

Проверено на практике

- Инженеры могут оптимизировать конструкцию вашей машины на основе уникального сценария. Например, если тоннель на 80 % состоит из мягкого грунта и на 20 % из твердой породы, инженеры Robbins оптимизируют общую конструкцию машины для обеспечения оптимальной работы EPB.

- Индивидуальные машины могут быть изготовлены с использованием технологии первичной сборки на месте (OFTA), чтобы уложиться в сжатые сроки проекта.

- Crossover Machines могут снизить риск и сделать возможными трудные раскопки, если доступна точная геологическая информация.

- Смешанные условия требуют ножевых головок с широким спектром возможностей. В большинстве машин XRE износостойкие износостойкие пластины и индикаторы износа помогают подрядчикам контролировать и минимизировать износ инструментов на сложных грунтах. Режущая головка, работающая в одном направлении, еще больше снижает износ и необходимость переточки, что делает проходку туннеля более эффективной.

- Машины могут быть спроектированы для экстремальных условий, таких как приток воды и зоны разломов. XRE TBM может быть спроектирован с закрывающими затворами для удержания воды и крутящим моментом для бурения через продавливаемый грунт или разломы.

Crossover Slurry/EPB (XSE) TBM

В городских условиях со смешанными грунтовыми условиями осадка невозможна и должна быть как можно ближе к нулю. XSE TBM — сокращение от Crossover (X) между Slurry (S) и EPB (E) — отвечает всем требованиям во многих случаях. На переменном грунте XSE сочетает в себе лучшие аспекты обеих проверенных конструкций ТБМ, что делает его невероятно универсальным решением. Скачать спецификацию здесь.

На переменном грунте XSE сочетает в себе лучшие аспекты обеих проверенных конструкций ТБМ, что делает его невероятно универсальным решением. Скачать спецификацию здесь.

В режиме EPB

В грунтах с низкой проницаемостью без высокого гидростатического давления XSE может быстро и эффективно работать в режиме EPB без затрат и сложностей, связанных с перевалкой грунта на основе шлама. В режиме EPB любая установка по переработке навозной жижи на месте может быть упрощена и более экономична. В режиме EPB в машине используется винтовой конвейер для поддержания давления в забое и удаления навоза. Поскольку на забое выемки нет шлама, контроль давления более безопасен, и любая чрезмерная выемка сразу бросается в глаза.

Знаете ли вы, что кроссовер XSE — самый универсальный тип ТБМ? Его можно полностью настроить с помощью функций EPB и TBM для навозной жижи, чтобы проводить земляные работы практически в любых грунтовых условиях.

В режиме навозной жижи

В грунтах с высокой проницаемостью и в зонах с высоким гидростатическим давлением XSE может работать в режиме навозной жижи, тем самым устраняя проблемы неточного контроля объема и контроля давления, с которыми сталкиваются EPB в этих условиях. В режиме навоза навозная жижа сливается в полностью закрытый контейнер для навоза. Валуны разбиваются с помощью дробильного механизма в ящике, а мелкие булыжники способны проходить через пульпопроводы.

ПОЧЕМУ ВЫБРАТЬ XSE?

- Если ваш туннель не полностью состоит из грунтов с высокой проницаемостью, то XSE — это решение, которое не требует дорогостоящей прокладки шламового тоннеля по всей длине туннеля

- Экономьте время и деньги на участках с низкой проницаемостью, запустив XSE в режиме EPB, который не требует установки для полного разделения пульпы

- В секциях с высокой проницаемостью переключитесь в режим пульпы, чтобы обеспечить точный мониторинг объема и контроль давления в этих условиях

- Получите лучшие характеристики двух машин с одним заказом машины и универсальное решение, которое можно использовать в нескольких проектах с переменным грунтом

Посмотрите, какая машина подходит для вашего проекта

Туннелепроходческие машины

Малые расточные станки

Продукция для туннелирования

Длина пересечения

- robbinstbm.com/products/small-boring-machines/sbu-rc/»>

СБУ-А / СБУ-RC

Более 300 футов/90 м

СБУ-М

До 500 футов/150 м

Рокхед

Более 500 футов/150 м

Двойной щиток — Robbins

Для проектов со сложным грунтом, требующих скорости главной балки TBM

Нажмите, чтобы просмотреть подробности

Трещиноватая порода может стать непреодолимым препятствием, если вы купите не ту машину. Безопасность и эффективность вашей команды находятся под угрозой, как и ваш график. С помощью туннелепроходческой машины с двойным экраном (TBM) Robbins ваш проект может иметь отличные показатели безопасности и максимальную производительность.

Роббинсу не привыкать к такой конструкции ТБМ. По сути, это еще один тип ТБМ, который мы изобрели! В 1972 г. компания Robbins построила первую в мире ТБМ с двойным экраном для заказчика, который предполагал прокладку туннелей через большие участки трещиноватой породы. В последние годы несколько ТБМ Robbins Double Shield побили мировые рекорды по производству.

компания Robbins построила первую в мире ТБМ с двойным экраном для заказчика, который предполагал прокладку туннелей через большие участки трещиноватой породы. В последние годы несколько ТБМ Robbins Double Shield побили мировые рекорды по производству.

Что такое двойной щит?

TBM с двойным экраном состоит из вращающейся режущей головки, установленной на опоре режущей головки, за которой следуют три экрана: телескопический экран (внутренний экран меньшего диаметра, который скользит внутри большего внешнего экрана), экран захвата и хвостовой экран.

В нормальном режиме работы («режим двойного экрана») башмаки захвата находятся под напряжением и прижимаются к стенкам туннеля, реагируя на силы бурения. Затем главные ходовые цилиндры выдвигаются, чтобы толкать опору ножевого вала и ножевой вал вперед. Вращающаяся режущая головка разрезает породу. Телескопический щит выдвигается по мере продвижения машины, удерживая все в машине под укрытием и защищая от окружающей ее земли.

«Всегда лучше иметь с нами хорошего партнера, который имеет хороший опыт в этой области. И Роббинс, они пионеры в этой области, так что у нас есть самое большое преимущество».

— Анил Камат, президент Jaiprakash Associates, подрядчик строительства водного туннеля AMR, самого длинного в мире бесштольневого туннеля с использованием двух 10-метровых ТБМ Double Shield.

Щиток захвата остается неподвижным во время сверления. Устройство для сборки сегментов закреплено на щите захвата, что позволяет устанавливать сегменты обделки туннеля из сборного железобетона во время бурения. Сегменты устанавливаются в пределах безопасности хвостового щита. Именно способность Double Shield возводить обделку тоннеля одновременно с бурением позволяет достигать таких высоких показателей производительности. Полностью закрытая экранированная конструкция обеспечивает безопасную рабочую среду.

Вызов Китая. Провинция Шаньси, Китай. Три ТБМ с двойным щитом диаметром 4,2-5,0 м. Эпические 62,7 км туннеля. Рекорд проекта в Китае: 1349 м за месяц.

Эпические 62,7 км туннеля. Рекорд проекта в Китае: 1349 м за месяц.

Если почва становится слишком слабой, чтобы выдерживать давление башмака захвата, усилие машины должно реагировать другим образом. В этой ситуации машина может работать в «режиме одиночного экрана». Вспомогательные упорные цилиндры расположены в щите захвата. В режиме одиночного щита они передают усилие от щита захвата на обделку тоннеля. Поскольку тяга передается на обделку тоннеля, монтаж обделки одновременно с бурением невозможен. В режиме одиночного щита бурение тоннеля и монтаж тоннельной обделки являются последовательными операциями.

Независимо от режима работы рабочие бригады остаются защищенными внутри щитов. ТПМК Robbins Double Shield способны безопасно вести выемку грунта в широком диапазоне геологических условий в рамках проекта. Наши ТБМ с двойным экраном производятся в соответствии с требованиями вашего проекта и имеют диаметр от 1,6 м до 15 м (от 5 до 50 футов).

СТАНДАРТНЫЕ ХАРАКТЕРИСТИКИ НА ВСЕХ ДВОЙНЫХ ЩИТАХ ROBBINS TBMS:

- Плоская низкопрофильная режущая головка для улучшения поддержки забоя в битой породе.

- Углубленные отверстия ведра для навоза с решетчатыми решетками для предотвращения заглатывания больших блоков камней.

- Резцы с обратной загрузкой для безопасной замены резцов в неустойчивых горных породах.

- Двойные системы противодействия тяге, обеспечивающие реакцию тяги от стен туннеля или обделки туннеля.

- Высокоскоростной монтаж сегментов (одно- или двухплечий в зависимости от диаметра машины) с высокой точностью устанавливает сборные железобетонные сегменты.

- Телескопический щиток, состоящий из двух частей, обеспечивает безопасность, доступ к окружающей земле для осмотра и лечения, а также плавное управление на поворотах.

- Цифровая система наведения для получения непрерывной информации о выравнивании для обеспечения строгого контроля линии и уклона туннеля.

ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ, ДОСТУПНЫЕ НА ТБМ ROBBINS DOUBLE SHIELD:

- Закрывающиеся дверцы ковша для навоза

- Хвостовое уплотнение и система смазки

- Система сверхвысокой аварийной тяги

ТБМ ROBBINS DOUBLE SHIELD МОЖНО СОСТАВЛЯТЬ:

- Зондовые буры для исследования грунта перед земляными работами и укрепления грунта

- Переменная скорость ножевого вала

- Детекторы метана и других газов

- Система сбора данных: автоматический сбор, мониторинг и хранение данных в режиме реального времени о функциях машины, включая скорость проходки, давление осевого усилия, скорость режущей головки, давление захвата и многие другие параметры машины.

- Автоматизированная система точного наведения, включая опцию кольцевой сборки для экранированных ТБМ

- Система сбора данных наведения

- Замкнутые телевизионные системы

- Системы автоматического пожаротушения

- Замкнутые системы охлаждения для экономии воды

Роббинс проектирует ТБМ с двойным экраном в соответствии с критериями каждого конкретного проекта, включая геологические условия, конструкцию туннеля, план строительства, график проекта, логистику на площадке и многие другие факторы. Когда вы связываетесь с Robbins, мы изучаем спецификации вашего проекта, чтобы определить лучшую систему туннелирования для вашего проекта. В некоторых случаях ответом будет совершенно новая проходческая машина для проходки тоннелей, а в других проектах лучшим решением может быть модернизация существующей проходческой проходческой машины, чтобы сэкономить ваше время и деньги.

Чтобы узнать больше о прошлых проектах Роббинса, воспользуйтесь поиском в разделе «Решения для проектов».