Раззенковка отверстий это: РАЗЗЕНКОВКА | это… Что такое РАЗЗЕНКОВКА?

Содержание

Зенкование отверстий. Зенкер, зенковка – что это такое и технология работы Обработка отверстия под винт в потай

Главная > Растения > Зенкование отверстий. Зенкер, зенковка – что это такое и технология работы Обработка отверстия под винт в потай

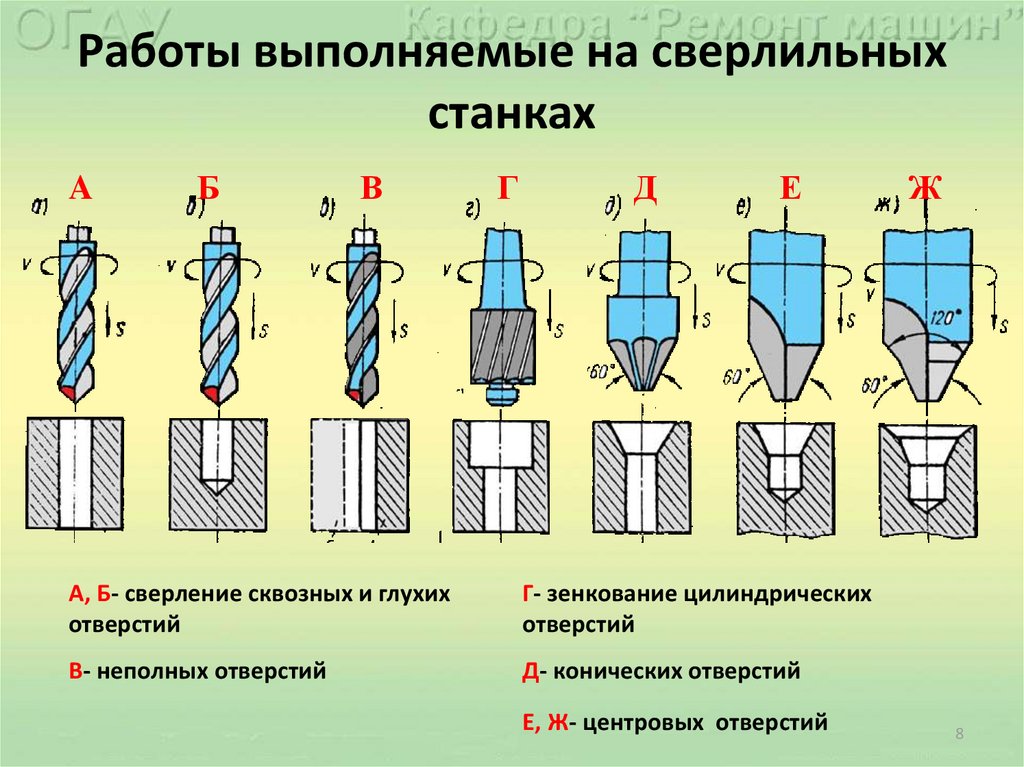

Зенкование применяют для образования гнезда под головку потайного винта, заклепку, болт.

Инструмент и оборудование

Дрель (пневматическая или электрическая) или сверлильный станок, драчевый напильник, личной напильник, стальная линейка, угольник 90°, чертилка, кернер, молоток, спиральное сверло, конусная зенковка 90°, облицовочная зенковка, штангенциркуль.

Изделие — стальная плитка 114*20*10 мм (рис. 144).

1. Правильно и прочно закрепить изделие на сверлильном станке.

2. Просверлить сквозные отверстия.

3. Заменить сверло конусной зенковкой под 90° и вставить ее плотно в шпиндель.

4. Раззенковать отверстие на глубину 0,3 мм (рис. 145).

5. Заменить конусную зенковку облицовочной.

6. Раззенковать отверстия для винта с потайной цилиндрической головкой (рис. 146).

7. Раззенковать конусной зенковкой отверстия для винтов с потайной конической головкой (рис. 147).

При зенковании применяй в качестве смазки эмульсию. Глубину раззенкованного отверстия измеряй штангенциркулем с глубиномером.

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

– является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий

– это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

– инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий

– процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм.

Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71. - Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования

. Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая).

Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер.

Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя.

Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер. - Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную.

Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы.

Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

Утвержден Комитетом стандартов, мер и измерительных приборов

при Совете Министров СССР 28 апреля 1967 г. Дата введения установлена

01.01.69

Ограничение срока действия снято Постановлением

Госстандарта СССР от 14 апреля 1983 г. № 1790

Издание 2006 г. с Изменением № 4, утвержденным в апреле

1983 г. (ИУС 7-83).

1. Настоящий стандарт

распространяется на опорные поверхности под крепежные детали с диаметром

стержня от 1 до 48 мм, изготовляемые по государственным стандартам.

Стандарт полностью соответствует

СТ СЭВ 213-82.

2. Размеры опорных поверхностей

под шестигранные головки болтов и винтов, под шестигранные гайки с нормальным

размером под ключ и под шайбы должны соответствовать указанным на черт. и в табл. .

Таблица

1

D | D | |

13,5 | ||

1, 2. (Измененная редакция, Изм. № 4).

(Измененная редакция, Изм. № 4).

2а. Размеры опорных поверхностей

под шестигранные головки болтов и винтов и шестигранные гайки с уменьшенным

размером под ключ и под уменьшенные шайбы должны соответствовать указанным на

черт. и в табл. .

Таблица

2

Диаметр резьбы крепежной | D | D |

13,5 | ||

2б. Размеры опорных

Размеры опорных

поверхностей под увеличенные шайбы должны соответствовать указанным на черт. и в табл. .

Таблица

3

Диаметр резьбы крепежной | D | D |

2в. Размеры опорных

Размеры опорных

поверхностей под цилиндрические и полукруглые головки винтов со шлицем и под

цилиндрические головки винтов с шестигранным углублением под ключ должны

соответствовать указанным на черт. и в

табл. .

Таблица

4

Диаметр резьбы крепежной | D | D | t | t (пред. откл. по Н14) | t | t |

13,5 | ||||||

18,5 | 12,5 | |||||

17,5 | 10,5 | |||||

19,5 | 11,5 | |||||

21,5 | 25,5 | 12,5 | 16,5 | |||

23,5 | 27,5 | 13,5 | 17,5 | |||

25,5 | 30,5 | 14,5 | 19,5 | |||

28,5 | 33,5 | |||||

Примечание.

Размеры

t

1

и

t

3

даны для винтов с

нормальными или легкими пружинными шайбами по ГОСТ 6402-70.

2г. Размеры опорных поверхностей

под потайные и полупотайные головки винтов и шурупов и под шайбы стопорные с

зубьями для винтов с потайной и полупотайной головкой должны соответствовать

указанным на черт. и в табл. .

Таблица

5

Диаметр резьбы крепежной | D (пред. откл. по Н13) | D | D (пред. откл. по Н14) | t |

0,2 | ||||

2,0 | 4,6 | 4,3 | — | 0,2 |

2,5 | 5,7 | 5 | — | 0,3 |

3,0 | 6,6 | 6 | 7 | 0,3 |

3,5 | 7,6 | 7 | — | 0,3 |

4,0 | 8,6 | 8 | 9 | 0,3 |

5 | 10,4 | 10 | 11,5 | 0,3 |

6 | 12,4 | 11,5 | 14,5 | 0,4 |

8 | 16,4 | 15 | 18,5 | 0,7 |

10 | 20,4 | 19 | 22 | 0,7 |

12 | 24,4 | 23 | 26 | 1,0 |

14 | 28,4 | 26 | — | 1,0 |

16 | 32,4 | 30 | — | 1,2 |

18 | 36,4 | 34 | — | 1,2 |

20 | α | |||

1 | 1,7 | 90° | — | — |

1,2 | 2,1 | — | — | |

1,4 | 2,5 | — | — | |

1,6 | 2,7 | 6 | — | |

2 | 3,6 | 120° | ||

2,5 | 4,2 | 7 | ||

3 | 4,8 | 8 | ||

3,5 | 5,6 | 9,5 | ||

4 | 6,4 | 10,5 | ||

5 | 8,2 | 13 | ||

6 | 9,7 | 11 | 90° | |

8 | 13,3 | 15 | ||

10 | 16,4 | 75° | 17 | 75° |

12 | 19,4 | 20 | ||

14 | 23 | 24 | ||

16 | 23 | 60° | 24 | 60° |

17 | 26 | 27 | ||

20 | 29 | 30 | ||

22 | 32 | 33 | ||

24 Размер 4. Между опорной и У опорных поверхностей под 3,4. 5. 6. Диаметры сквозных отверстий (Измененная 7. 8. Для опорных поверхностей по (Измененная 9. |

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

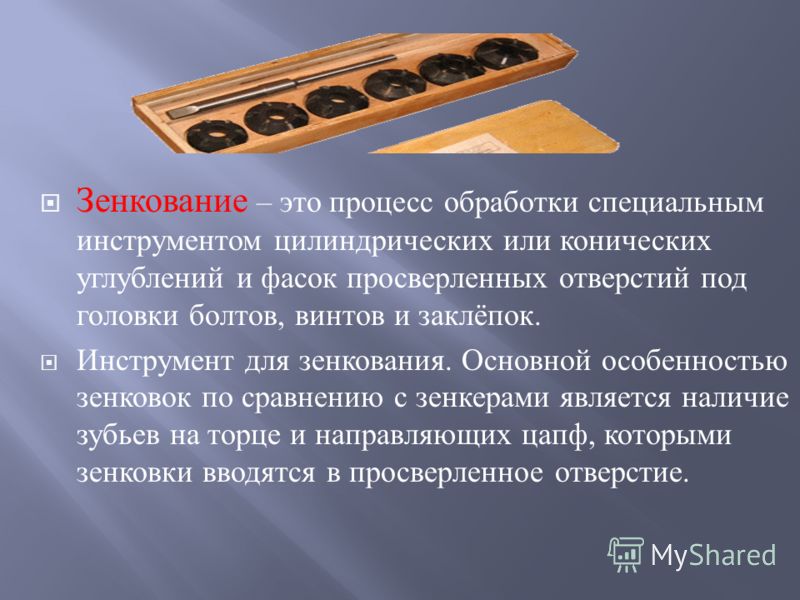

Зенковка – это металлорежущий инструмент с несколькими рабочими лезвиями, предназначенный для обработки предварительно просверленных отверстий цилиндрической или конической формы. С помощью зенковки, при выборе необходимого типа инструмента, можно получить различные по конфигурации углубления в отверстиях обрабатываемых деталей. Не следует путать зенковку с зенкерованием, рассверливанием отверстий на всю длину для повышения качества поверхности.

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

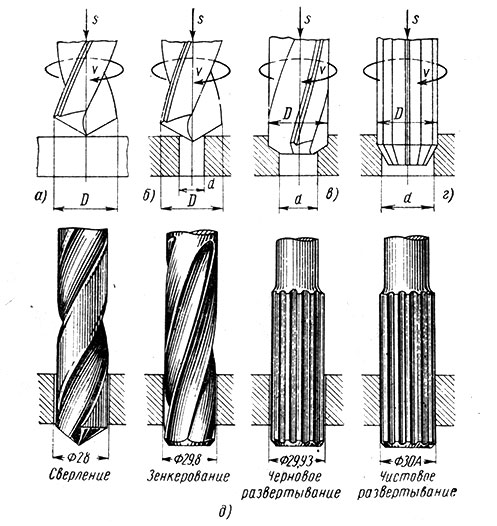

Зенкерование и смежные с ним операции

Зенкерование сходно с операцией рассверливания: оба процесса ведутся с готовым отверстием. Отличие состоит в том, что результат зенкерования получается более точным. В процессе операции устраняются недостатки, возникающие после штамповки, литья или сверления. Улучшаются такие показатели, как чистота поверхности, точность, достигается высокая степень соосности.

Часто при формировании отверстий сверлом (особенно глубоких) наблюдается отклонение от центра из-за невысокой жесткости инструмента. Зенкер от сверла отличается тем, что имеет более высокую жесткость из-за увеличенного числа режущих зубьев. Важно, что такое отличие обеспечивает более точное направление движения инструмента, а при меньшей глубине резки наблюдается высокая чистота. При сверлении отверстий можно получить квалитеты 11–12, шероховатость поверхности отверстия Rz 20 микрометров. При операции зенкерования получаем квалитеты 9–11, шероховатость 2,5 микрометров.

Развертки конические под конус Морзе

Еще более точной операцией является процесс развертывания (6–9-й квалитеты, Rа 1,25– 0,25 микрометров). Это уже чистовая обработка резанием. Зенкерование отверстий – получистовая операция. Зенкерование и развертывание отверстий, если обе этих операции предусмотрены технологическим процессом, выполняются за одну установку детали на станке.

Нередко путают зенкерование и зенкование отверстий и некорректно называют зенкером другой инструмент – зенковку (см.

фото ниже). Зенковки, в отличие от зенкеров, имеют другую конструкцию и применяются для решения иных технологических задач.

Зенковки конические

Зенковка применяется в процессе снятия фаски с верхней части отверстий, а также для получения углублений конической формы. Бывает также зенковка цилиндрическая, но такой инструмент правильнее называть цековкой. При помощи такого инструмента в деталях получают углубления соответствующей формы. Для выполнения такой зенковочной операции также может быть использован универсальный инструмент – сверло, специально совмещенное с зенковкой.

Посмотрев данное видео, можно легко понять принцип работы и назначение зенковки, а также ее отличие от зенкера и других родственных инструментов для обработке отверстий.

Чтобы не путаться в схожих операциях, достаточно рассмотреть и запомнить данную схему, наглядно объясняющую конструктивные отличия и назначение инструментов для обработки отверстий

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Действующие ГОСТы

На любой инструмент имеются нормативные документы по его использованию. Для того чтобы соблюдать технологический процесс работы с зенковками, разработаны ГОСТы зенковок. На каждый тип режущего элемента (здесь деление по категориям) имеются свои технические условия:

Для того чтобы соблюдать технологический процесс работы с зенковками, разработаны ГОСТы зенковок. На каждый тип режущего элемента (здесь деление по категориям) имеются свои технические условия:

- Согласно ГОСТ 14953-80Е описываются все нормы и правила касаемо зенковок конической формы. Здесь указан тип оборудования, с которым может работать резец, область его применения, рекомендуемые обороты, материал, для обработки которого предназначено устройство.

- Согласно ГОСТ 2И22-2-80 описываются все нормы и правила касаемо зенковок цилиндрической формы.

Зенкер

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

Назначение

Основным назначением зенковок является выполнение отверстий различной величины и формы, в том числе для размещения крепежа. Помимо этого, такой инструмент позволяет корректировать отверстия, которые были приготовлены заранее, а также обрабатывать опорные поверхности вокруг отверстий, благодаря зубьям на торцах и направляющим цапфам. Подобные элементы могут быть сменными или изготавливаемыми вместе с зенковкой. В соответствии с действующим ГОСТ 14953-80, которым регламентируются промышленные условия для зенковки, типовые размеры инструмента, а также с учетом механических характеристик подвергаемого обработке материала режим осуществления работ.

Материалы для изготовления

Изготавливаются зенковки из твердосплавных материалов, различных стальных сплавов, быстрорежущих видов сталей. Для того чтобы обрабатывать изделия из пластика, дерева, или мягкого металла, используются зенковки, изготовленные преимущественно из стальных сплавов. Твердосплавные типы требуются для обрабатывания отверстий, изготовленных из более твердых металлов.

Отличие зенкования от зенкерования

Зенкование и зенкерование – это разные понятия, хоть и звучат очень похоже. Каждая технологическая операция имеет свои особенности и специфику. Под зенкованием понимается срезание достаточно большого слоя материала с заготовки для целей создания углублений, которые предназначены для скрытого установления крепежа. Кроме того, зенкование предназначено для выбора фасок. Зенкерование же представляет собой обработку внутренней поверхности материала будущего изделия для повышения точности, улучшения формы и качества в целом. Зенкер отверстие не углубляет, а лишь снимает очень тонкий слой материала, совершенствуя поверхность заготовки.

Сферы применения

К сферам применения зенковок относится использование на таких станках, как: — токарные; — сверлильные; — фрезерные; — расточные; — токарно-револьверные; — агрегатные. По уровню чистоты процедуру зенкования, как процесс технологического типа, квалифицируют как получистовую обработку. Ее, как правило, применяют перед тем, как развернуть отверстия в заготовочных элементах, изготовленных из различных материалов. Проведение подобной технологической операции обязательно выполняется на малых оборотах станка. Применяются некоторые разновидности зенковок также для обработки и снятия фасок в отверстиях, которые располагаются в труднодоступных местах – это инструменты обратного типа.

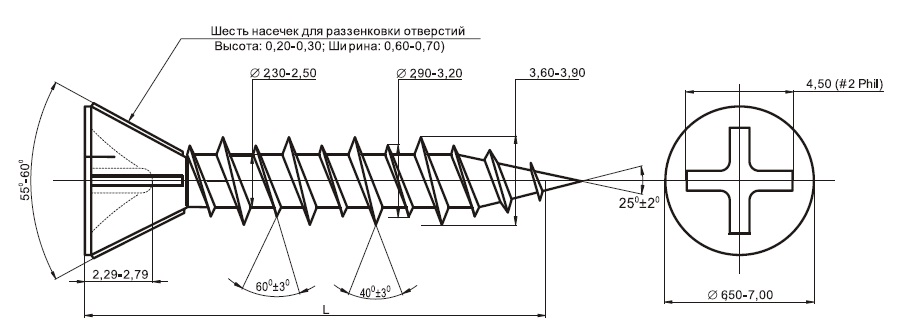

Как выбрать размер зенковки?

Чтобы винт идеально сел в потай, важно правильно подобрать конусный зенкер под головку метиза и зенковать отверстие на точную глубину, равную высоте головки. Угол инструмента должен соответствовать углу конуса головки, а его диаметр – диаметру головки. Если взять слишком большой зенкер, головка будет утопать в «кратере» отверстия, а если меньший, то она будет выступать над плоскостью, что тоже выглядит не эстетично.

Если взять слишком большой зенкер, головка будет утопать в «кратере» отверстия, а если меньший, то она будет выступать над плоскостью, что тоже выглядит не эстетично.

В стандарте ГОСТ 12876-67 прописаны размеры опорных поверхностей под крепежные детали с потайными и полупотайными головками. На основании этих данных мы составили таблицу, которая поможет быстро определить какая зенковка подойдет для того или иного диаметра резьбы винта.

Таблица 1. Размер зенковки под головку винта (с учетом допусков).

| Диаметр резьбы d, мм | Стандартные размеры головки | Диаметр зенковки, мм | Предельные отклонения, мм | ||||

| Диаметр, мм | Высота, мм | D1 (по h23) | D2 (по h22) | D3 (по h24) | |||

| 2.0 | 3.8 | 1.2 | 4.3 | 4. 6 6 | 4.3 | — | |

| 2.5 | 4.7 | 1.5 | 5.6 | 5.7 | 5 | — | |

| 3 | 5.6 | 1.65 | 6.3 | 6.6 | 6 | 7 | |

| 3.5 | 6.5 | 1.93 | 7.3 | 7.6 | 7 | — | |

| 4 | 7.4 | 2.2 | 8.3 | 8.6 | 8 | 9 | |

| 5 | 9.2 | 2.5 | 10.4 | 10.4 | 10 | 11.5 | |

| 6 | 11 | 3 | 12.4 | 12.4 | 11.5 | 14.5 | |

| 8 | 14.5 | 4 | 16.5 | 16.4 | 15 | 18.5 | |

| 10 | 18 | 5 | 20.5 | 20.4 | 19 | 22 | |

| 12 | 21.5 | 6 | 24.0 | 24.4 | 23 | 26 | |

| 14 | 25 | 7 | 28. 0 0 | 28.4 | 26 | — | |

| 16 | 28.5 | 8 | 31.0 | 32.4 | 30 | — | |

| 18 | 32.5 | 9 | 35.0 | 36.4 | 34 | — | |

| 20 | 36 | 10 | 39.0 | 40.4 | 37 | — | |

что это такое. Чем отличается зенкование от зенкерование

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

д.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Марки меди — ГОСТ 859-2001: характеристики, расшифровка

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Новости

Олеиновая кислота — в наличии!

Олеиновая кислота, СОЖ в наличии

Твердосплавные пластины — расширение каталога!

Большое расширение ассортимента пластин, в наличии!

Торцевые насадные фрезы

Торцевые фрезы в наличии!

Статьи

Зернистость алмазных кругов

Особенности, классификация зернистости алмазных кругов

Коническая резьба для труб

Коническая резьба для труб: как соединить разные нарезки

Зиговка металла

Зиговка металла – процесс обработки листового металла

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Это интересно: Что такое сверла HSS и их характеристики? Разновидности и советы по выбору.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

По типу закрепления в патроне станка:

По особенностям конструкции:

По геометрической форме:

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Виды и применение зенковок

При обработке деталей на сверлильных и токарных станках зенковка по металлу применяется для:

- Формирование в предварительно подготовленных отверстиях углублений конической или цилиндрической формы требуемой длины.

- Формирование опорных плоскостей возле отверстий.

- Съём фаски в отверстиях.

- Обработка отверстий под крепеж.

Часто можно встретить и термин «цековка», так называют инструмент, предназначенный для рассверливания углублений цилиндрической формы и опорных плоскостей.

По конфигурации режущей части встречаются следующие виды зенковок:

- Цилиндрической конфигурации.

- Конические зенковки.

- Торцовые инструменты.

По диаметру обрабатываемых отверстий зенковки подразделяются на:

- Простые (от 0,5 до 1,5 мм).

- Для отверстий диаметром от 0,5 до 6 мм. Выпускаются с предохранительным или без предохранительного конуса.

- Зенковки с конусным хвостовиком. Применяются для отверстий диаметром от 8 до 12 мм.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Геометрические параметры

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы. Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

- У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Это интересно: Основной цвет меди и ее оттенки. Отличия от других металлов

Отличия от других металлов

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.

Когда при помощи зенкера проводят чистовую обработку изделия, диаметр поперечника инструмента должен совпадать с тем диаметром, который должен получиться в итоге!

Сервис Северные Стрелы —

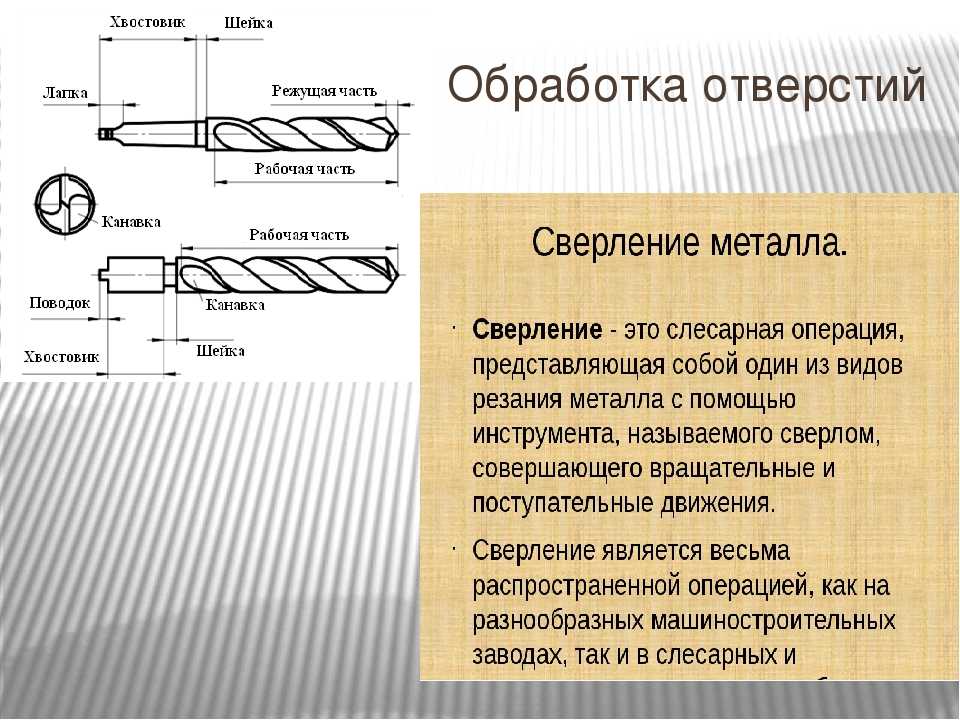

Сверление – это термин, используемый для операций, в процессе которых создаются сквозные и глухие отверстия, включающий в себя и последующие операции, такие как раззенковка и нарезание резьбы метчиком. Электроинструменты, используемые для этойработы, являются либо ручными (переносными), либо стационарными дрелями с соответствующей технологической оснасткой и зажимными устройствами. Процесс сверления является результатом давления подачи (движения подачи) и вращательного движения (движения резания). Они дают следующий эффект: Режущая кромка сверла проникает в материал в результате применяемого давления (движения подачи). Кроме того, вращательное движение (движение резания) вращает сверло и помогает внешней границе режущей кромки продвигаться дальше в материал. Материал отрезается в виде стружек, которые удаляются из высверленного отверстия вращательным движением и благодаря геометрии спирали сверла. Основным условием успешного сверления является знание характерных свойств обрабатываемого материала. Отверстия сверлятся чаще всего в древесине, композитных материалах, пластмассе, минеральных веществах, металле. И в зависимости от материала используется различная скорость резания.

Электроинструменты, используемые для этойработы, являются либо ручными (переносными), либо стационарными дрелями с соответствующей технологической оснасткой и зажимными устройствами. Процесс сверления является результатом давления подачи (движения подачи) и вращательного движения (движения резания). Они дают следующий эффект: Режущая кромка сверла проникает в материал в результате применяемого давления (движения подачи). Кроме того, вращательное движение (движение резания) вращает сверло и помогает внешней границе режущей кромки продвигаться дальше в материал. Материал отрезается в виде стружек, которые удаляются из высверленного отверстия вращательным движением и благодаря геометрии спирали сверла. Основным условием успешного сверления является знание характерных свойств обрабатываемого материала. Отверстия сверлятся чаще всего в древесине, композитных материалах, пластмассе, минеральных веществах, металле. И в зависимости от материала используется различная скорость резания. Природные материалы, такие как древесина, обычно имеют нерегулярную текстуру, например, более мягкие и более твёрдые места в пределах одной и той же детали, а также направленную структуру (волокна). Вы можете выбирать различные типы древесины с мягкой или твердой текстурой. Природный камень обычно имеет однородную структуру, в то время как искусственный камень, например бетон, имеет нерегулярную структуру и твердость. Его структура состоит из мягких заполнителей и твердого щебня. И природные, и искусственные камни могут быть мягкими или чрезвычайно твердыми. Металл всегда имеет однородную структуру, и поэтому каждый тип металла имеет характерную прочность на растяжение. Существуют различные типы мягких и твердых или жестких и хрупких металлов, а так же металлы с твердыми поверхностями, например, прокатная плена или прокатная окалина.

Природные материалы, такие как древесина, обычно имеют нерегулярную текстуру, например, более мягкие и более твёрдые места в пределах одной и той же детали, а также направленную структуру (волокна). Вы можете выбирать различные типы древесины с мягкой или твердой текстурой. Природный камень обычно имеет однородную структуру, в то время как искусственный камень, например бетон, имеет нерегулярную структуру и твердость. Его структура состоит из мягких заполнителей и твердого щебня. И природные, и искусственные камни могут быть мягкими или чрезвычайно твердыми. Металл всегда имеет однородную структуру, и поэтому каждый тип металла имеет характерную прочность на растяжение. Существуют различные типы мягких и твердых или жестких и хрупких металлов, а так же металлы с твердыми поверхностями, например, прокатная плена или прокатная окалина.

Сверла

Число и положение режущих кромок, канавок режущего инструмента и используемых углов называются геометрией сверла. Следующие основные понятия описывают геометрию сверла и ее влияние на процесс сверления.

Угол при вершине: в спиральном сверле угол при вершине необходим, чтобы сверло смогло центрироваться в обрабатываемой детали. Угол должен быть меньше 180°. Чем больше угол при вершине в сверле с определенным диаметром, тем короче его режущие кромки. Уменьшение длины режущих кромок улучшает точность направления сверла и уменьшает необходимое прижимное усилие. Чем меньший угол при вершине на сверле с определенным диаметром, тем длиннее его режущие кромки. Увеличение длины режущей кромки усложняет точность направления сверла и увеличивает необходимое прижимное усилие. Стандартные углы при вершине – 118 ° (универсальный угол для более мягких материалов) и 135 ° (предпочтителен для более твердых материалов). Другие углы при вершине имеют скорее отрицательные свойства и используются только в особых случаях.

Задний угол: задний угол дает возможность режущей кромке проникать в обрабатываемую деталь. Без заднего угла режущая кромка скользила бы по поверхности обрабатываемой детали, не проникая внутрь ее. Задний угол создается шлифованием задней поверхности режущих кромок сверла. Если задний угол слишком большой, то есть если задняя поверхность режущих кромок сверла слишком сошлифована, то режущая кромка может преждевременно изнашиваться под нагрузкой или даже вырываться. Существует дополнительная опасность в том, что режущая кромка будет застревать в материале из-за низкого сопротивления резанию.

Задний угол создается шлифованием задней поверхности режущих кромок сверла. Если задний угол слишком большой, то есть если задняя поверхность режущих кромок сверла слишком сошлифована, то режущая кромка может преждевременно изнашиваться под нагрузкой или даже вырываться. Существует дополнительная опасность в том, что режущая кромка будет застревать в материале из-за низкого сопротивления резанию.

Передний угол или угол стружечной канавки: угол стружечной канавки режущей кромки сверла определяется рабочим углом в передней плоскости режущего инструмента (боковым передним углом) спирали сверла. Он оказывает решающее влияние на формирование и удаление стружки. Поэтому угол выбирается в соответствии со свойствами обрабатываемого материала. Три наиболее важных типа угла обозначаются символами N, H и W. Тип N имеет боковой передний угол между 19° и 20°, который считается стандартным углом для стали. Тип W имеет боковой передний угол между 27° и 45°, который рекомендуется для мягких образующих длинную стружку типов металла, таких как алюминий и медь. Тип Н имеет боковой передний угол между 10° и 19°, который рекомендуется для хрупких типов металла (латуни). Тип ATN имеет боковой передний угол между 35° и 40° и оборудован дополнительными стружечными канавками. Используется для сверления глубоких отверстий. В области деревообработки применяются особые правила. В зависимости от типа древесины используются различные углы резания.

Тип Н имеет боковой передний угол между 10° и 19°, который рекомендуется для хрупких типов металла (латуни). Тип ATN имеет боковой передний угол между 35° и 40° и оборудован дополнительными стружечными канавками. Используется для сверления глубоких отверстий. В области деревообработки применяются особые правила. В зависимости от типа древесины используются различные углы резания.

Главная режущая кромка:главная режущая кромка отвечает за сам процесс сверления. Спиральное сверло всегда снабжено двумя главными режущими кромками. Они связаны между собой поперечной режущей кромкой.

Режущая кромка:поперечная режущая кромка находится в середине вершины сверла. Она не влияет на процесс резания. Она оказывает давление на обрабатываемую деталь, вызывает трение и препятствует, в принципе, процессу сверления. С помощью соответствующих процедур шлифования (которые довольно дорогостоящи) можно уменьшить длину поперечной режущей кромки. Результатом является так называемая подточенная поперечная режущая кромка, которая вместе с кромкой с сетчатой шлифовкой приводит к сокращению фрикционных сил и сокращению необходимого давления подачи. Одновременно значительно улучшается центрирование вершины сверла в обрабатываемой детали.

Одновременно значительно улучшается центрирование вершины сверла в обрабатываемой детали.

Вспомогательная режущая кромка (фаска, задняя грань): канавки режущего инструмента снабжены двумя фасками. Они очень остры и способствуют дополнительной обработке резанием боковых стенок высверленного отверстия. Качество стенки вокруг высверленного отверстия в значительной степени зависит от их конструкции. Сверла для древесины иногда бывают вообще без каких-либо фасок. Это улучшает точность направления сверла. В дополнение к геометрии сверла наиболее важными критериями являются материал сверла, его поверхностная структура и технологические приемы.

Влияние материала сверла:

Инструментальная сталь: эти сверла также называются хромованадиевыми или CV сверлами и рекомендуются для сверления древесины. Их легко затачивать. Они не должны использоваться для сверления металла.

Быстрорежущая сталь (HSS): увеличение доли хрома и кобальта улучшает твердость и высокотемпературную стабильность сверл. Добавление хрома и кобальта улучшает твердость и термостойкость сверл. Специальные легированные кобальтом сверла рекомендуются для вязких металлов и твердых сплавов (коррозионно-стойкие типы стали). Легированные кобальтом сверла рекомендуются, в частности, для вязких металлов и твердых сплавов (коррозионно-стойкая сталь).

Добавление хрома и кобальта улучшает твердость и термостойкость сверл. Специальные легированные кобальтом сверла рекомендуются для вязких металлов и твердых сплавов (коррозионно-стойкие типы стали). Легированные кобальтом сверла рекомендуются, в частности, для вязких металлов и твердых сплавов (коррозионно-стойкая сталь).

Твердые сплавы: эти искусственно созданные металлы с высоким содержанием вольфрама и кобальта. Они производятся с помощью процесса спекания, который делает их чрезвычайно твердыми и хрупкими. По этой причине они используются только для режущих кромок сверла. На ручных машинах для обработки неметаллических материалов, таких как керамика, стеклянные и армированные стекловолокном пластмассы, используются сверла, оснащенные твердосплавными режущими пластинами. Их особые свойства оптимизированы путем использования соответствующей геометрии режущих кромок сверла в соответствии с обрабатываемым материалом.

Влияние поверхности сверла: Без покрытия: качество сверла зависит от чистовой обработки его поверхности. Чем более гладкая поверхность, тем меньше трение.

Чем более гладкая поверхность, тем меньше трение.

Оксидное покрытие: трение существенно уменьшается за счет применения твердого оксидного слоя. Предварительным условием является обработка поверхности сверла высочайшего качества.

Покрытие из нитрита титана: эффект такой же, как и в случае использования оксидного покрытия. Превосходное уменьшение трения благодаря свойствам нитрита титана. При сверлении алюминиевых материалов не рекомендуется использовать без охлаждения.

Влияние способа производства на качество сверла:

Шарошечные сверла: сверло, обладающее очень высокой упругостью, формуемое без использования процесса резания. Дешевый способ производства. Срок службы, качество сверления и скорость выполнения работ соответствуют уровню цен.

Фрезерованные сверла: стружечные канавки фрезеруются из заготовки, кромки полируются. Способ производства, обеспечивающий создание сверл среднего качества. Удаление стружки в глубоких отверстиях не оптимально из-за грубо отфрезерованной поверхности стружечных канавок.

Удаление стружки в глубоких отверстиях не оптимально из-за грубо отфрезерованной поверхности стружечных канавок.

Шлифованные сверла: сверла вытачивают из заготовки с превосходным качеством поверхности. В результате отлично выдержаны заданные размеры и обеспечена высокая точность вращения. Легкое удаление стружки, длительный срок службы и высокая скорость выполнения работ. Различают следующие типы свёрел:

Спиральные сверла

Конструкция: спиральные сверла имеют две режущие кромки на конце сверла и двойную стружечную канавку вдоль хвостовика.

Принцип работы: с помощью давления подачи режущие кромки проникают в материал. Стружечные канавки обеспечивают правильное удаление из отверстия стружек, отрезаемых во время сверления.

Область применения: хорошо подходят для обработки металлоконструкций, также спиральные сверла от наименьшего до наибольшего диаметра применяются для широкого круга задач при обработке практически всех типов материала.

Особенности: универсальное сверло. Сверло требует от пользователя высокого давления подачи. Имеет склонность забиваться стружками в глубоких отверстиях. Не рекомендуется для работ по дереву, сверло «уводит из центра». Дешевое сверло.

Область применения: сверление или расширение сквозных отверстий в абразивных материалах.

Специальное сверло с коротким хвостовиком: спиральное сверло с небольшой рабочей длиной для работы с листовым металлом, предварительное сверление для взрывных заклепок.

Многоцелевое сверло из карбида вольфрама

Конструкция: хвостовик спирального сверла со вставленной пластиной из карбида вольфрама. Режущие кромки на пластине из карбида вольфрама остро заточены.

Принцип работы: геометрия режущей кромки обеспечивает больше скоблящий, чем режущий эффект.

Особенности: многоцелевые сверла из карбида вольфрама рекомендуется использовать для сверления керамики, фаянса, каменной кладки, кирпичной кладки и армированных стекловолокном пластмасс. При работе с металлом требуется высокое давление подачи и медленная скорость выполнения работ, в более мягких материалах и древесине получается очень грубое резание. Многоцелевые сверла из карбида вольфрама настоятельно рекомендуется использовать для сверления композитных материалов (трёхслойной древесностружечной плиты). В них объединены несколько различных материалов, таких как древесина, стекловолокно и металл. Естественно, Вам понадобится использовать сверло, которое может справиться с самым труднообрабатываемым материалом в композите. Не рекомендуется использовать для ударного сверления из-за острых как бритва режущих пластин из карбида вольфрама.

При работе с металлом требуется высокое давление подачи и медленная скорость выполнения работ, в более мягких материалах и древесине получается очень грубое резание. Многоцелевые сверла из карбида вольфрама настоятельно рекомендуется использовать для сверления композитных материалов (трёхслойной древесностружечной плиты). В них объединены несколько различных материалов, таких как древесина, стекловолокно и металл. Естественно, Вам понадобится использовать сверло, которое может справиться с самым труднообрабатываемым материалом в композите. Не рекомендуется использовать для ударного сверления из-за острых как бритва режущих пластин из карбида вольфрама.

Фрезерное долото

Конструкция: фрезерные долота имеют режущую головку спирального сверла, но у них нет стружечных канавок. На хвостовике позади режущей головки расположены зубья фрезы.

Принцип работы: заточенная вершина сверла первой просверливает сквозное отверстие в обрабатываемой детали. После того, как режущая головка проникнет через обрабатываемую деталь, Вы можете перемещать сверло боком, и резание будут выполнять зубья фрезы.

После того, как режущая головка проникнет через обрабатываемую деталь, Вы можете перемещать сверло боком, и резание будут выполнять зубья фрезы.

Область применения: сверление или расширение сквозных отверстий в абразивных материалах. Фрезерование длинных или имеющих произвольную форму отверстий и прорезей.

Особенности: фрезерные долота можно применять только обработке тонких деталей (пластины, листовой металл). При использовании ручного инструмента обеспечиваются не самые лучшие точность и качество. Чтобы улучшить качество работы используйте вспомогательные средства, такие как подставки для дрели или ограничители. Нельзя использовать для сверления отверстий в массивном материале.

Коническое сверло для листового металла

Конструкция: коническая режущая головка имеет две стружечные канавки, внешние края которых формируют режущий инструмент. Вершина сверла обычно заточена для сверления. Хвостовик имеет уменьшенный диаметр.

Принцип работы: заточенная вершина сверла первой прорезает направляющее отверстие в обрабатываемой детали, а затем режущие кромки расширяют отверстие. Чем глубже коническая режущая головка проникает в материал, тем большим становится диаметр высверленного отверстия.

Область применения: сверление или расширение сквозных отверстий в тонких материалах.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя и высокий крутящий момент при низкой скорости электроинструмента. Это сверло подходит сверления сквозных отверстий только в тонких материалах (например, листовом металле). Нельзя использовать для сверления отверстий в массивном материале. Склонно к прихватыванию при сверлении алюминия.

Ступенчатое сверло

Конструкция: коническая режущая головка ступенчатой формы имеет две стружечные канавки, внешние края которых формируют режущие кромки. Переход от одной ступени к другой скошен. Вершина сверла обычно заточена для сверления. Хвостовик имеет уменьшенный диаметр.

Вершина сверла обычно заточена для сверления. Хвостовик имеет уменьшенный диаметр.

Принцип работы: заточенная вершина сверла первой прорезает направляющее отверстие в обрабатываемой детали, а затем режущие кромки расширяют отверстие. Чем глубже ступенчатая и коническая режущая головка проникает в материал, тем больше шаг за шагом увеличивается диаметр высверленного отверстия.

Область применения: сверление или расширение сквозных отверстий в тонких заготовках с точно определенными размерами.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя и высокий крутящий момент при низкой скорости электроинструмента. Это сверло подходит для сверления сквозных отверстий только в тонких материалах (например, листовом металле). Нельзя использовать для сверления отверстий в массивном материале. При помощи скошенных переходов от одной ступени к другой во время сверления снимаются заусенцы c одной стороны высверленного отверстия. Склонно к прихватыванию при сверлении алюминия.

Склонно к прихватыванию при сверлении алюминия.

Зенковки

Коническая зенковка

Конструкция: конические зенковки имеют конусообразную вершину с тремя или более режущими кромками. Они имеют угол при вершине 60, 75, 90 или 120 градусов. Как правило, диаметр хвостовика меньше чем диаметр головки.

Принцип работы: благодаря большому количеству режущих кромок, зенковки могут легче центрироваться и выполнять аккуратное резание. Стружки, создаваемые во время конического зенкерования, остаются под режущей головкой; они не удаляются из отверстия.

Область применения: снятие заусенцев в высверленных отверстиях (угол при вершине 60 °) коническое зенкерование винтов (угол при вершине 90°)

Особенности: конические зенковки с 3 режущими кромками используются для глубокого зенкерования, так как стружки легко удаляются большими стружечными канавками. Конические зенковки с 5 или большим числом режущих кромок используются для неглубокой зенковки.

Коническая зенковка с поперечным отверстием

Конструкция: конические зенковки с поперечным отверстием имеют коническую режущую головку, в которой имеется наклонное отверстие. В результате режущая головка имеет две режущие кромки.

Принцип работы: острый угол резания вызывает режущее, а не скоблящее, как у конических зенковок, движение, которое обеспечивает очень высокое качество поверхности.

Область применения: снятие заусенцев в высверленных отверстиях; коническое зенкерование под головки винтов в тонких заготовках.

Особенности: идеальная зенковка для тонких металлических листов. Обеспечивает ровный разрез и работает без вибрации.

Съемная зенковка

Конструкция: съемные зенковки имеют конструкцию подобную коническим зенковкам, однако вместо хвостовика, у них есть дополнительное отверстие для вставки спирального сверла.

Принцип работы: съемные зенковки фиксируются винтом на спиральном сверле на необходимом расстоянии от вершины сверла.

Область применения: снятие заусенцев в высверленных отверстиях, зенкерование под головки винтов в древесине.

Особенности: съемные зенковки позволяют объединять сверление и коническое зенкерование в одну операцию. Это возможно только при сверлении сквозных отверстий. Для каждого диаметра сверла требуется специальная зенковка. Зенковки, которые зафиксированы вверх дном на сверле, служат в качестве ограничителей глубины для сверления глухих отверстий.

Спиральное сверло для древесины с центрирующим острием

Конструкция: спиральные сверла для древесины снабжены центрирующим острием для центрирования, двумя режущими кромками и дополнительной стружечной канавкой с двухзаходной резьбой.

Принцип работы: центрирующее острие фиксирует позицию сверла в обрабатываемой детали прежде, чем режущие кромки врежутся в обрабатываемую деталь. Стружечные канавки обеспечивают правильное удаление из отверстия стружек, создаваемых во время сверления.

Область применения: сверление отверстий с диаметром от малого до среднего в древесине с небольшими требованиями к качеству высверленного отверстия. Сверление отверстий с диаметром от малого до среднего в изделиях из искусственной древесины и мягких пластмасс с хорошим качеством отверстия.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя, и оно имеет склонность забиваться стружками в глубоких отверстиях. Дешевое сверло.

Плоский фрезерный резец

Плоские фрезерные резцы снабжены центрирующим острием и двумя режущими кромками. Центрирующее острие и режущие кромки объединяются, формируя плоскую режущую головку, которая заканчивается хвостовиком небольшого диаметра. Стружечная канавка для удаления стружек отсутствует. Модифицированный вариант – регулируемый плоский фрезерный резец. Он снабжен направляющим устройством, которое обеспечивает регулировку и установку одной из режущих кромок.

Принцип работы:центрирующее острие фиксирует позицию сверла по отношению к обрабатываемой детали прежде, чем режущие кромки врежутся в деталь. Стружки, получаемые во время сверления, остаются на режущей головке, и они не удаляются из отверстия.

Винтовое сверло по дереву

Конструкция: винтовые сверла по дереву снабжены центрирующим острием с одинарной или двойной винтовой нарезкой, одной или двумя режущими кромками, одним или двумя подрезными резцами и винтовым транспортером с одиночной нитью (стружечная канавка).

Принцип работы: центрирующее острие определяет место сверла на обрабатываемой детали прежде, чем ножи врежутся в деталь. Винтовая резьба сверла обеспечивает самостоятельную подачу. Резцы определяют окружность отверстия и при резании дают чистый край без задиров. Большая стружечная канавка винтового транспортера гарантирует удаление стружек из глубоких отверстий без засорения высверленного отверстия.

Область применения: сверление глубоки х отверстий с диаметром от малого до среднего.

Особенности: для этого сверла требуется очень малое давление подачи. Винтовые сверла по дереву для древесины твердых пород имеют специальный тип резьбового захвата сверла.

Зенковка для древесины

Конструкция: зенковка для древесины снабжена центрирующим острием, двумя режущими кромками и двумя периферийными режущими кромками в качестве подрезных резцов. Зенковка для древесины имеет хвостовик малого диаметра без спирали или стружечной канавки.