Рекомендуемые режимы резания при точении: Формула режимов резания на токарном станке

Содержание

Рекомендуемые режимы резания резцами, оснащенными пластинами из керамики

Обрабатываемый | Твердость | Режим резания | ||

Скорость | Подача | Глубина | ||

Стали | HB | 300…700 150…300 | 0,5…0,15 0,5…0,10 | 0,5. 1,0…5,0 |

Стали | HB | 300…700 100…300 | 0,5…0,15 0,5…0,10 | 0,5…1,5 1,0…4,0 |

Стали | HB | 300…600 100…350 | 0,4…0,10 0,35…0,10 | 0,5…1,0 1,0…3,0 |

HRC | 100. 70…180 | 0,25…0,10 0,60…0,10 | 0.5…1,5 1,0…3,0 | |

Стали | HRC | 60…150 | 0.15…0,05 0,15…0,08 | 0,3…1,0 1,0…2,5 |

HRC | 40…120 | 0,12…0,04 0,15…0,08 | 0,3…1,0 1,05…2,0 | |

Чугуны серые | HB | 300…900 200…500 | 0,5…0,10 0,5…0,10 | 0,5…1,5 1,0…5,0 |

HB | 200…400 100…250 | 0,35…0,10 0,4…0,15 | 0,5…1,5 1,2…3,0 | |

Чугуны ковкие | HB | 200…100 150…250 | 0,35…0,10 0,4…0,15 | 0.5…1,5 1,0. |

Чугуны | HB | 40…150 15…40 | 0,15…0,08 0,30…0,10 | 0,5…1,5 1,0…2,5 |

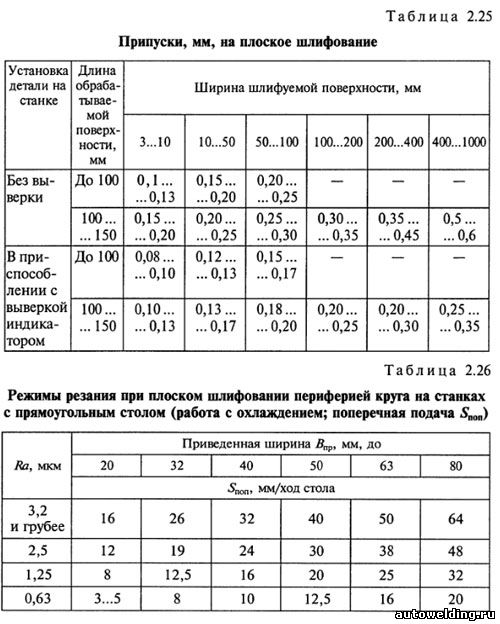

Таблица

2.16

Рекомендуемые диапазоны режимов резания резцами, оснащенными пка

Обрабатываемый материал | Скорость резания V, | Подача | Глубина резания t, |

Алюминий и Алюминиево-кремневые Медь Углепластики, Полуспеченные Спеченные твердые Горные | 600…3000 500…1500 300…1000 200…1000 100…300 15…40 50…400 | 0,03…0,3 0,03…0,3 0,03…0,3 0,03…0,3 0,03…0,15 0,03…0,1 0,03…0,3 | 0,05…1,0 0,05…1,0 0,05. 0,05…1,0 0,05…1,0 0,05…1,0 0,05…1,0 |

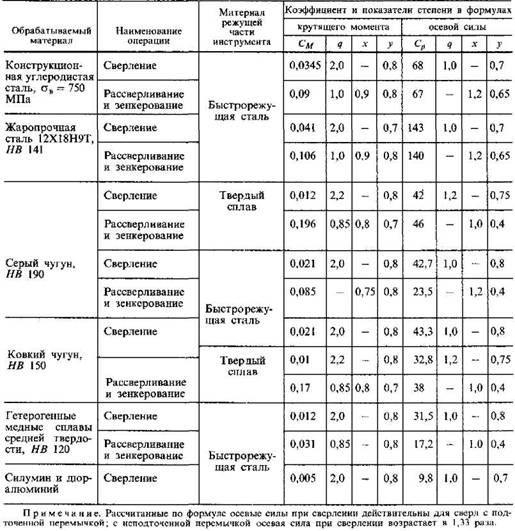

2.2. Расчеты сил резания и мощности

Сила

резания. Результирующую

силу резания R

принято раскладывать на составляющие

силы, направленные по осям координат

станка (тангенциальную Pz,

радиальную

Py

и осевую Px).

При наружном продольном и поперечном

точении, растачивании, отрезании,

прорезании пазов и фасонном точении

эти составляющие рассчитывают по формуле

При

отрезании, прорезании и фасонном точении

t

– длина лезвия резца.

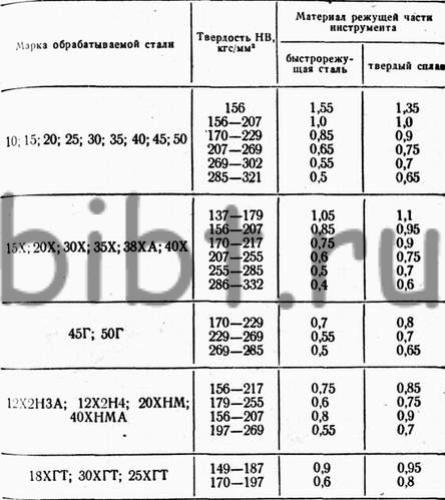

Постоянная

Cpи показатели

степени x,

y,

n

для конкретных условий обработки для

каждой из составляющих силы резания

приведены в табл. 2.17.

2.17.

Таблица

2.17

таблица, формулы расчетов, выбор скорости — как рассчитать глубину, подачу на оборот при точении

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

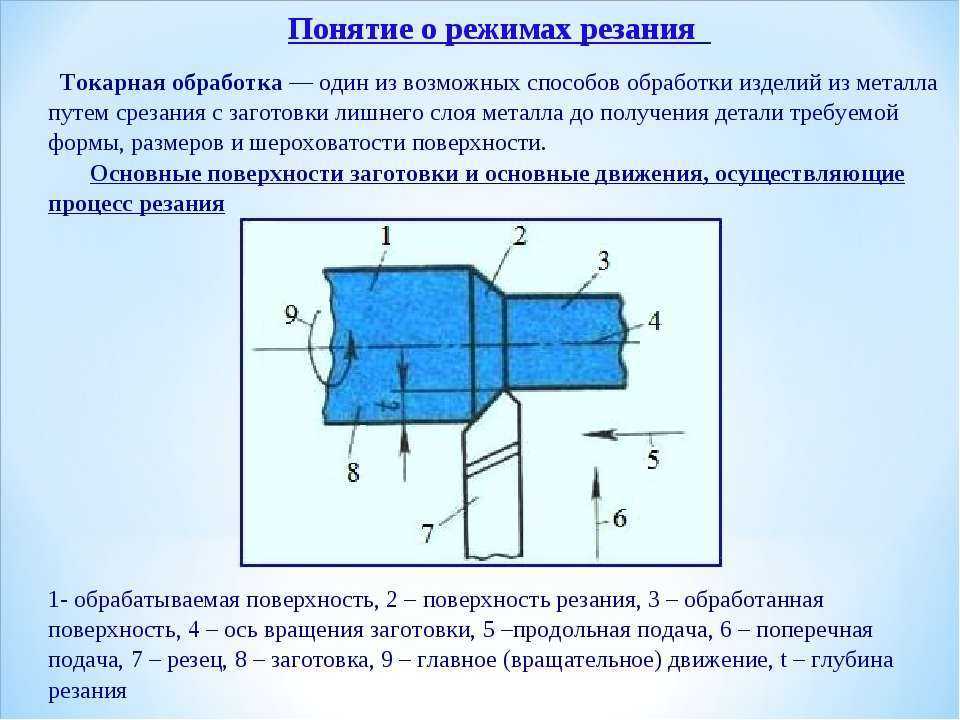

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными.

Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Выбор резца

От правильного определения режущего предмета напрямую зависит и скорость, и качество. Иногда для снятия слоя применяются фрезы или абразивные камни.

Иногда для снятия слоя применяются фрезы или абразивные камни.

Расчет режимов для стали 45 или бронзы кардинально отличается. Если обработка сплава меди – задача посильная для начинающего токаря, то высокоуглеродистое железо повышенной прочности требует профильных инструментов и оборудования большого класса точности. К таким изделиям в большинстве случаев предъявляются высокие требования по уровню отделки. Если медный сплав засчет своей пластичности и скользкости прощает небольшую небрежность, то микроскопические отклонения при производстве коленчатого или распределительного вала, деталей коробки скоростей резко снижают срок службы готового продукта и все эксплуатационные характеристики.

Принципиально существует несколько видов режущего механизма, подходящего для разнообразных операций. Они могут быть цельными из твердого сплава, сборными и комбинированными.

По возможностям подразделяются на следующие виды:

- Проходной – позволяет эффективно формировать цилиндрическую поверхность по внешнему радиусу;

- Расточной – с помощью него точатся внутренние диаметры после сверления;

- Отрезной – за счет конструкции способен углубляться в массив на пару сантиметров.

Предназначен для отделения и заготовки канавок;

Предназначен для отделения и заготовки канавок; - Резьбовой – обладает заниженным профилем.

Дальнейшие модификации применяются для решения нестандартных задач (например, создание профиля с заданным углом).

Острие изготавливается из высокопрочных сплавов с содержанием вольфрама, титана, тантала и т. д. Широкое распространение получили инструменты на основе карбидов. В особо сложных случаях лучше использовать абразивные материалы, где присутствуют корунд, алмаз.

Намного проще обстоит дело с мягким сырьем (бронза, алюминий). Здесь достаточно стали марки Р5М6 или аналогов.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Проверка корректности рабочих параметров

Теоретические данные, полученные с помощью вычислений, способны дать результаты с довольно большими допусками. Чтобы окончательно выбрать оптимальный порядок, необходимо проверить эти выкладки на практике на наличие погрешностей. Отличаться могут как физические свойства материала, так и технические характеристики станка. В жизни не бывает абсолютно одинаковых агрегатов.

Корректировка режима обязательна каждый раз при:

- запуске новой серии;

- смене оборудования;

- замене партии заготовок.

При этом производится пробная обработка с плавным изменением всех рекомендуемых габаритов и выбираются значения, наиболее подходящие для этого случая. Похожие действия нужно повторить и при смене инструмента. Для бесперебойной эксплуатации рекомендуется подобрать норматив с достаточным запасом. Это позволит избежать брака и сэкономить время на переналадку.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения..jpg)

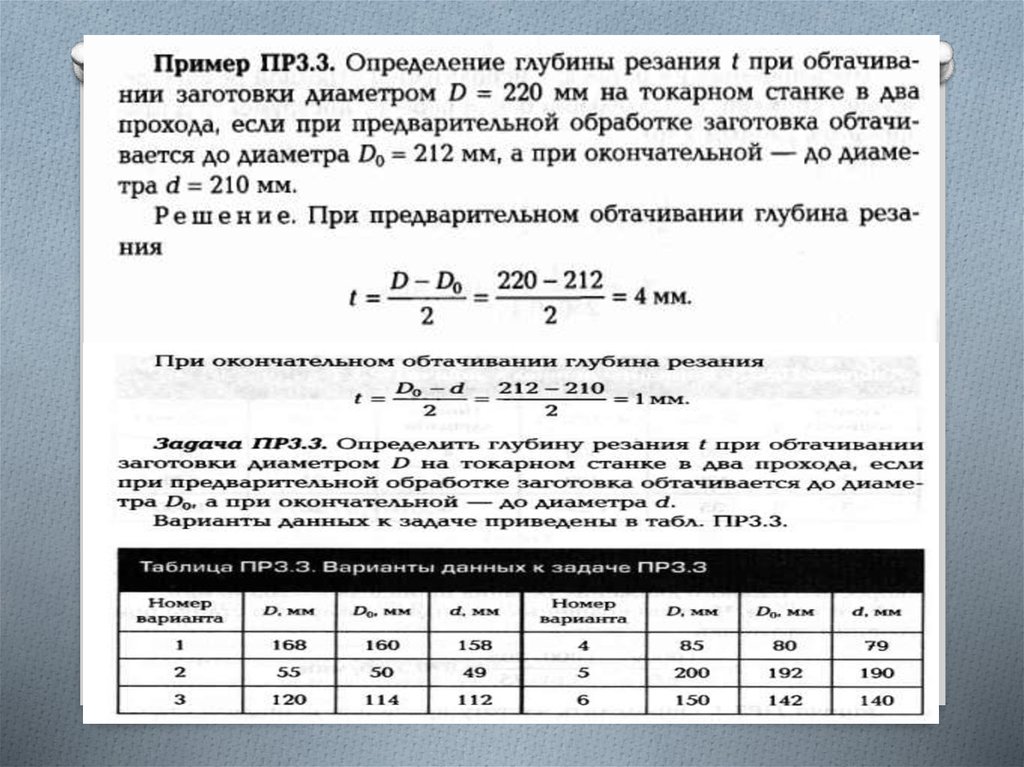

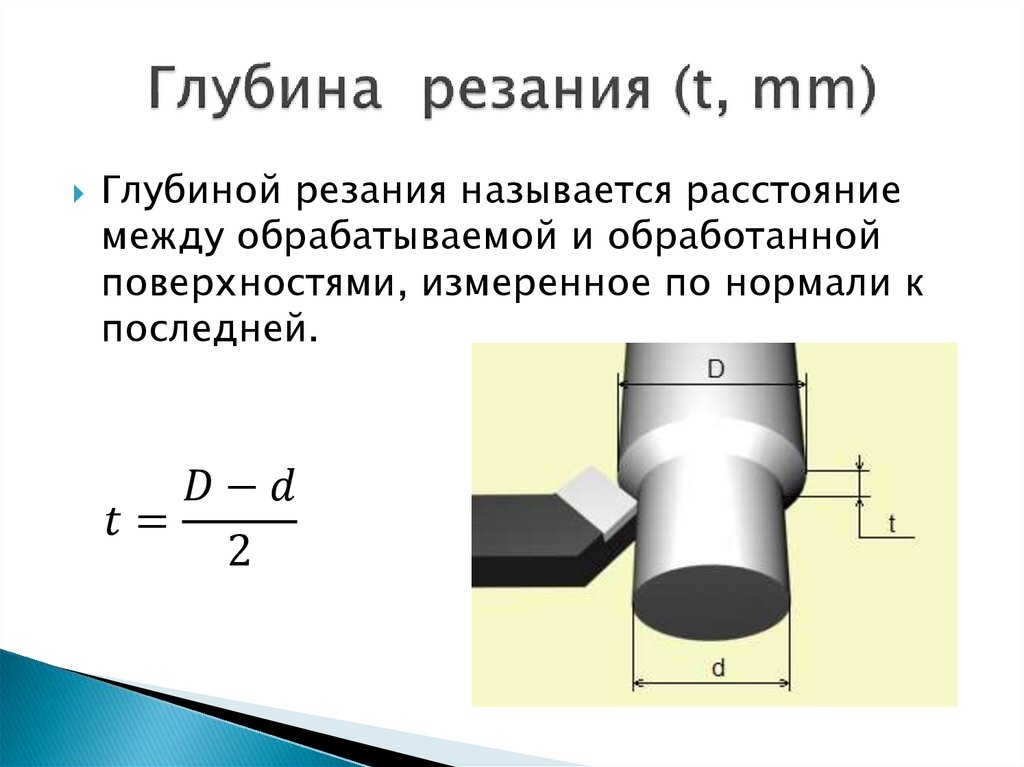

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

Для упрощения вычислений можно брать данные отсюда:

| Диаметр, заготовки, мм | Размер инструмента, мм | Подача, мм/об, с выбранной глубиной резания, мм | ||||

| до 3 | 3-5 | 5-8 | 8-12 | от 12 | ||

| Для стали | ||||||

| до 20 | 16х25-25х25 | 0,3-0,4 | – | |||

| 20-40 | 0,4-0,5 | 0,3-0,4 | – | |||

| 40-60 | 16х25-25х40 | 0,5-0,9 | 0,4-0,8 | 0,3-0,7 | – | |

| 60-100 | 0,6-1,2 | 0,5-1,1 | 0,5-0,9 | 0,4-0,8 | – | |

| 100-400 | 0,8-1,3 | 0,7-1,2 | 0,6-1 | 0,5-0,9 | – | |

| 400-500 | 20х30-40х60 | 1,1-1,4 | 1-1,4 | 0,7-1,2 | 0,6-1,2 | 0,4-1,1 |

| 500-600 | 20х30 | 1,2-1,5 | 1-1,4 | 0,8-1,3 | 0,6-1,3 | 0,4-3,2 |

| Для чугуна | ||||||

| до 20 | 16х25-25х25 | – | ||||

| 20-40 | 0,4-0,5 | – | ||||

| 40-60 | 16х25-25х40 | 0,6-0,9 | 0,5-0,8 | 0,4-0,7 | – | |

| 60-100 | 0,8-1,4 | 0,7-1,2 | 0,6-1 | 0,5-0,9 | – | |

| 100-400 | 1-1,3 | 0,9-1,4 | 0,8-1,1 | 0,6-0,9 | ||

| 400-500 | 20х30-40х60 | 1,3-1,6 | 1,2-1,5 | 1,1-1,3 | 0,8-1 | 0,7-0,9 |

| 500-600 | 20х30 | 1,5-1,8 | 1,2-1,6 | 1-1,4 | 0,9-1,2 | 0,8-1 |

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Как вычислить скорость

Насколько быстро резец движется вдоль цилиндрической поверхности, можно легко узнать по количеству оборотов и расстоянию от центра до точки соприкосновения. Интенсивность подачи влияет на это минимально.

Металлообработка — это многогранный процесс, требующий постоянного совершенствования технологий. На рынке периодически появляются новинки, существенно снижающие издержки и уменьшающие сроки изготовления. Например, ленточнопильные станки от позволяют снизить себестоимость выпускаемой продукции.

В заключение мы предоставляем вам два видео, из которых будет понятно, как определить типовые режимы резания, как произвести расчет, назначение операций, и как назначить задачи при автоматизированной точке.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Способы выбора действия

Имея на руках марку стали обрабатываемой детали и необходимую степень точности, можно получить предварительные цифры и осуществить расчет режимов для токарных операций.

Приняв первичное решение, нужно произвести пробную точку в рекомендуемых границах. По характеру стружки принимается решение снизить или увеличить вышеназванные основные параметры. В массовых производствах используются инструменты с фиксированной установкой.

После пробного прогона и принятия решения данные заносятся в технологическую карту. Существуют процессы, когда резец испытывает разные нагрузки на одном проходе. Если обрабатывать торцевую поверхность или конус, то порядок обтачивания будет отличаться в зависимости от расстояния до центра. Достаточно сильная разница может быть между черновой и чистовой точкой. Поэтому и приемы тоже различны. В карте обязательно отображаются такие особенности.

Достаточно сильная разница может быть между черновой и чистовой точкой. Поэтому и приемы тоже различны. В карте обязательно отображаются такие особенности.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

- n – частота вращения;

- f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

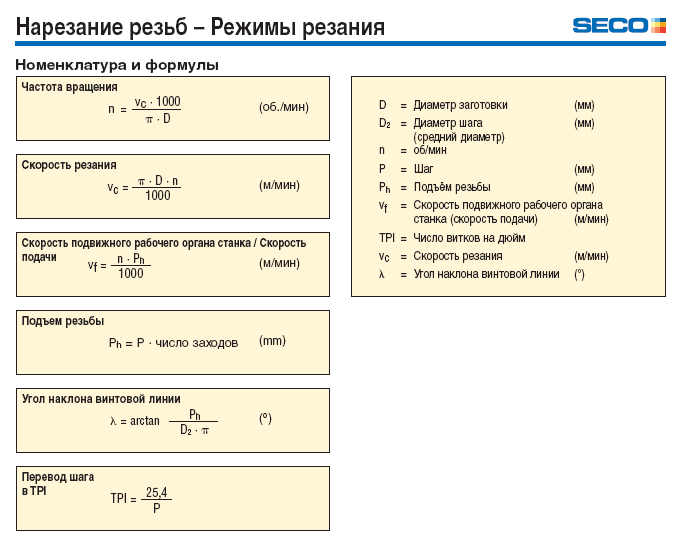

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

- DC – двойной радиус детали;

- n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Режимы резания при токарной обработке на станках с ЧПУ

Вы уже пересмотрели кучу информации на тему расчёта режимов резания при точении? Видели эти научные труды, непонятные формулы и огромные таблицы? Да, конечно, режимы резания при точении не самая простая тема, но и не самая сложная. В данной статье мы не будем объяснять ненужные новичку нюансы и сконцентрируемся на самом главном, для того чтобы вы могли как можно быстрее приступить к работе, но при этом не сломать режущий инструмент.

Режимы резания для токарного ЧПУ станка и универсального станка любительского класса конечно будут отличаться. В этой статье вы найдете полезную информацию для обоих случаев. Мы рассмотрим следующие вопросы:

- Влияние конструкции станка на выбор режимов резания при точении

- Типовые токарные резцы и особенности работы с ними

- Какие параметры входят в режимы резания при токарной обработке

- Пример расчёта режима резания при точении

Влияние конструкции станка на выбор режимов резания при точении.

Режимы резания при токарной обработке назначаются исходя из принципа: не слишком мало, чтобы резец мог резать и не зализывать материал, но и не слишком много, чтобы не перегрузить станок и сам резец. Ключевым параметром является вес станка и как следствие его жёсткость. Чтобы не вдаваться сильно в теорию, просто приведу несколько примеров:

1. Советский токарный станок ДИП-300 (вес 4200 кг, мощность привода 14 кВт)

На данном оборудовании можно снимать практически любой слой материала при любой подаче – станок не почувствует разницы. В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

2. Китайский токарный станок WM-210 (вес 68 кг, мощность привода 0.85 кВт)

Назначение режимов резания при точении на данном станке должно быть максимально гуманным. Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для «нежного поглаживания» заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

3. Токарный станок с ЧПУ TAKISAWA LA-250 (вес 6200 кг, мощность привода 15 кВт)

Режимы резания при токарной обработке на станках с ЧПУ как правило всегда выше, так как большинство станков такого класса оснащены мощной системой подачи СОЖ (смазочно-охлаждающей жидкости), а также высоко оборотистыми шпинделями. Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

Типовые токарные резцы и особенности работы с ними.

Расчёт режимов резания при точении будет зависеть не только от типа используемого оборудования, но и от режущего инструмента, устанавливаемого на станок.

Проходной резец:

Проходные резцы предназначены для обработки наружных поверхностей и подрезки торцов. Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Канавочный или отрезной резец:

Резец с данной державкой может быть, как канавочным так и отрезным. Это будет зависеть от устанавливаемой пластины. Пластина с прямой режущей кромкой (нейтральная) больше подходит для обработки канавок, в то время как пластины с небольшим углом скоса (3-5 градуса), лучше подойдут для отрезки. Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Расточной резец:

Расточной резец предназначен для обработки отверстий после предварительного рассверливания. Он может быть достаточно жёстким и может работать также эффективно, как и проходной резец, если его вылет из державки не превышает двух его диаметров. Но зачастую требуется растачивать более глубокие отверстия и в таком случае жёсткость резца снижается, а вместе с ней занижаются и режимы резания. При значительных вылетах резца (более 8 диаметров), обработка стали может стать невыполнимой, без применения специальных антивибрационных державок, наподобие этих «ссылка»

Но зачастую требуется растачивать более глубокие отверстия и в таком случае жёсткость резца снижается, а вместе с ней занижаются и режимы резания. При значительных вылетах резца (более 8 диаметров), обработка стали может стать невыполнимой, без применения специальных антивибрационных державок, наподобие этих «ссылка»

Какие параметры входят в режимы резания при токарной обработке.

Для лучшего понимания рассмотрим рисунок:

Расчёт режимов резания при токарной обработке будет состоять из определения трёх параметров, представленных на рисунке:

1. Скорость резания (V) или обороты (S).

Почему или? Потому что современные ЧПУ станки в состоянии работать с поддержанием постоянной скорости резания. То есть нам не обязательно вычислять обороты, а можно указать рекомендуемую скорость резания для того или иного материала и станок сам будет изменять обороты в процессе резания. При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту. Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту. Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

Для резцов с напайками из ВК8, Т15К6:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

Для резцов со сменными твердосплавными пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Для перевода рекомендуемой скорости резания в обороты применяют формулу:

S = V x 1000 / 3.14 x D

где:

S – обороты шпинделя (об/мин)

V – скорость резания (м/мин)

D – диаметр обработки (мм)

2. Величина съёма (P).

Определение режимов резания при точении подразумевает выбор глубины врезания резцом, или другими словами, величины съёма на сторону (на радиус). Данная величина будет зависеть от многих факторов:

Данная величина будет зависеть от многих факторов:

- Жесткость станка. Чем тяжелее и соответственно жестче станок, тем больший слой материала допустимо на нем срезать. Усреднено можно снимать по 2 мм за проход. Для слабых и настольных станков этот параметр принимается 0.5-1 мм, в то время как для более тяжёлых и мощных допустимо 3-5 мм.

- Желаемое качество поверхности. Если есть необходимость получить хорошую поверхность с низкой шероховатостью, то на чистовой проход оставляют 0.1-0.5 мм на сторону. Для черновых обработок параметр выбирается исходя из жёсткости станка и возможностей резца.

- Тип резца. Нельзя расточным резцом срезать такой же большой слой, как проходным резцом. Расточные резцы обладают невысокой жёсткостью и при увеличении съёма начинают вибрировать и звенеть. Как правило при расточке речь идёт о 0.5 — 1 мм на сторону, а при особо больших вылетах резца и его малой жёсткости 0.1 — 0.2 мм. Подбирается опытным путем, по звуку.

Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг. - Геометрия режущей кромки. Чем более тупой угол заточки резца (пластины) и крупнее радиус при вершине (R 0.8 — 1.2) тем больший слой можно срезать данным резцом. Резцы с острой заточкой и малыми радиусами (R 0.2- 0.4) не любят больших съёмов и как правило скалываются. Их применяют на чистовых операциях, где съём как правило не превышает 0.5 мм.

3. Подача (F).

В расчёт режимов резания при точении входит и параметр подачи. Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Рекомендуемые диапазоны выбора подач, при различных операциях обработки:

- Подрезка торца 0.08 – 0.12 мм/об

- Наружная обработка черновая 0.12 – 0.2 мм/об

- Наружная обработка чистовая 0.08 – 0.15 мм/об

- Расточка жёстким резцом 0.1 – 0.16 мм/об

- Расточка слабым резцом 0.06 – 0.1 мм/об

- Обработка канавок 0.05 – 0.1 мм/об

- Отрезка 0.03 – 0.06 мм/об

Соответственно, если жесткость станка, требуемое качество поверхности, тип резца и геометрия режущей кромки позволяют, то подачу можно выбирать ближе к максимальной. Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Отдельно следует отметить выбор режимов резания при точении длинных заготовок без подпора центром задней бабки. Максимальный допустимый вылет детали из кулачков составляет 3-4 диаметра, при этом значения съёма и подачи нужно максимально уменьшать. Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

Пример расчета режима резания при точении.

Исходные данные:

— станок 16К20

— необходимо проточить наружный диаметр с 44 мм до 40 мм на длину 60 мм с получением параметра шероховатости Ra 1.6

— импортным проходным резцом с углом в плане 80 градусов и радиусом при вершине 0.6 мм

— обрабатываемый материал: сталь

Пояснения:

1. Применяемый станок мощный и жесткий и не накладывает ограничений на подачу и величину съёма. Но он является универсальным и малооборотистым, со ступенчатым переключением оборотов коробкой скоростей с диапазонами: 12.5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

S = 140 x 1000 / 3.14 x 44 = 1013 об.мин

Поскольку станок с открытой рабочей зоной, слабой подачей СОЖ и гремящей коробкой скоростей, немного занизим полученное значение до 800 об/мин, оно и будет оптимальным.

2. Довольно-таки высокий параметр шероховатости говорит нам о необходимости применения чистового прохода, несмотря на то, что удалить необходимый материал мы можем за один проход. Срезаемый слой материала на стонону составляет 2 мм, а под чистовой проход мы оставим 0.3 мм на сторону. Значит на черновом проходе мы будем снимать 1.7 мм, а на чистовом проходе 0.3 мм на сторону.

3. Подачу выберем из наших рекомендаций близкой к максимальным значениям, так как станок и инструмент позволяют нам это сделать. Доступные диапазоны для станка 16К20: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

На черновой проход примем F = 0.175 мм/об, а на чистовой (для получения хорошей чистоты поверхности) возьмём F = 0.1 или 0.125 (подбирается экспериментально).

Результат расчёта режимов резания:

Обороты шпинделя: S = 800 об/мин

Величина съёма: P = 1.7 + 0.3 мм

Черновая подача: F = 0.175 мм/об

Чистовая подача: F = 0.1 – 0.125 мм/об

Инструкции по обработке

Поиск по категориям

Поиск по брендам

Примечание: Скорости и подачи являются только общими отправными точками и могут варьироваться в зависимости от конкретных приложений.

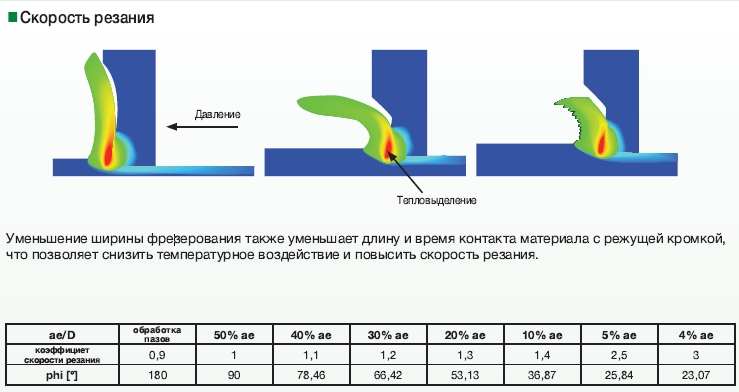

ФРЕЗЕРОВАНИЕ

| Рабочий материал | Приложение | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновое фрезерование | 2000–5000 | 610–1525 | 0,010–0,020 | 0,254–0,508 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Финишное фрезерование | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновое фрезерование | 1500–4000 | 460–1220 | 0,007–0,015 | 0,178–0,381 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Финишное фрезерование | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновое фрезерование | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Финишное фрезерование | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Фрезерование | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Фрезерование | 2000–4000 | 610–1220 | 0,001–0,008 | 0,025–0,200 |

| Бронза | Фрезерование | 900–1350 | 275–410 | 0,003–0,008 | 0,076–0,200 |

| Углерод | Фрезерование | 500–2000 | 150–610 | 0,0003–0,012 | 0,008–0,305 |

| Материалы из углеродного волокна | Фрезерование | 500–2000 | 150–610 | 0,003–0,015 | 0,076–0,381 |

| Медь | Фрезерование | 750–1500 | 230–460 | 0,001–0,008 | 0,025–0,200 |

| Материал из стекловолокна | Фрезерование | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Фрезерование | 500–1500 | 150–460 | 0,002–0,010 | 0,050–0,254 |

| Ненаполненный пластик | Фрезерование | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Фрезерование | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

ТОЧЕНИЕ

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Черновая обработка | 2000–5000 | 610–1525 | 0,010–0,025 | 0,254–0,635 |

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Чистовая токарная обработка | 2000–6000 | 610–1830 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Черновая обработка | 1500–4000 | 460–1220 | 0,007–0,020 | 0,178–0,508 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Чистовая токарная обработка | 1500–5000 | 460–1525 | 0,004–0,008 | 0,102–0,204 |

| Литой алюминий (12–18 % Si) (390) | Черновая обработка | 1000–2000 | 305–610 | 0,005–0,010 | 0,127–0,254 |

| Литой алюминий (12–18 % Si) (390) | Чистовая токарная обработка | 1000–3000 | 305–915 | 0,002–0,006 | 0,050–0,150 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Токарная обработка | 700–1100 | 210–335 | 0,003–0,010 | 0,076–0,254 |

| Латунь | Токарная обработка | 2000–4000 | 610–1220 | 0,003–0,015 | 0,076–0,381 |

| Бронза | Токарная обработка | 900–1350 | 275–410 | 0,003–0,010 | 0,076–0,254 |

| Углерод | Токарная обработка | 500–2000 | 150–610 | 0,005–0,015 | 0,127–0,381 |

| Материалы из углеродного волокна | Токарная обработка | 500–2000 | 150–610 | 0,003–0,020 | 0,076–0,508 |

| Медь | Токарная обработка | 750–1500 | 230–460 | 0,003–0,010 | 0,076–0,254 |

| Материал из стекловолокна | Токарная обработка | 750–1500 | 230–460 | 0,001–0,015 | 0,025–0,381 |

| Зеленые керамические материалы | Токарная обработка | 500–1500 | 150–460 | 0,002–0,020 | 0,050–0,508 |

| Ненаполненный пластик | Токарная обработка | 1000–4000 | 305–1220 | 0,003–0,020 | 0,076–0,508 |

| Дерево | Токарная обработка | 3300–9800 | 1000–3000 | 0,004–0,030 | 0,102–0,762 |

СВЕРЛЕНИЕ

| Рабочий материал | Заявка | Скорость резания футов в минуту | Скорость резания м/мин | Загрузка стружки ipt | Нагрузка на стружку мм/т |

АЛЮМИНИЙ | |||||

| Алюминий (5–8 % Si) (356, 308, 242, 208) | Сверление | 2000–6000 | 610–1830 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (8–12 % Si) (354, 357, 380) | Сверление | 1500–5000 | 460–1525 | 0,001–0,010 | 0,025–0,254 |

| Литой алюминий (12–18 % Si) (390) | Сверление | 1000–3000 | 305–915 | 0,001–0,010 | 0,025–0,254 |

ПРОЧИЕ МАТЕРИАЛЫ | |||||

| Баббит | Сверление | 700–1100 | 210–335 | 0,001–0,010 | 0,025–0,254 |

| Латунь | Сверление | 2000–4000 | 610–1220 | 0,001–0,010 | 0,025–0,254 |

| Бронза | Сверление | 900–1350 | 275–410 | 0,001–0,010 | 0,025–0,254 |

| Углерод | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Материалы из углеродного волокна | Сверление | 500–2000 | 150–610 | 0,001–0,010 | 0,025–0,254 |

| Медь | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Материал из стекловолокна | Сверление | 750–1500 | 230–460 | 0,001–0,010 | 0,025–0,254 |

| Зеленые керамические материалы | Сверление | 500–1500 | 150–460 | 0,001–0,010 | 0,025–0,254 |

| Ненаполненный пластик | Сверление | 1000–4000 | 305–1220 | 0,001–0,010 | 0,025–0,254 |

| Дерево | Сверление | 3300–9800 | 1000–3000 | 0,003–0,025 | 0,076–0,635 |

Параметры резания для поворота — доходные доходные докладки

- ВВЕДЕНИЕ

- Важность жесткости

- Скорость

- FEED

- Глубина разреза

- СОВЕТА

- Скорость удаления металлов

- Специфическая лошадка

- Поверхностная поверхностная отделка

- 0775

- Chatter

Введение

Параметры резки — это изменения в настройках, влияющие на качество и эффективность операции резки. Часто оптимальный параметр резки означает нахождение наилучшего баланса между противоположными факторами. Например, увеличение скорости резания может сократить время цикла, но приведет к быстрому износу инструментов.

Часто оптимальный параметр резки означает нахождение наилучшего баланса между противоположными факторами. Например, увеличение скорости резания может сократить время цикла, но приведет к быстрому износу инструментов.

Иногда параметры можно изменить, а иногда нет. Например, резать латунь может быть легче, чем сталь, но конструкция заготовки может потребовать использования стали.

Важность жесткости

Одним из наиболее важных параметров является жесткость установки. Для данной силы жесткость установки (сопротивление отклонению) обычно включает четыре переменные: количество силы , форму элемента, материал элемента и длину элемента.

Величина отклонения зависит от силы, длины, формы и материала.

Рассматриваемым элементом может быть инструмент, держатель инструмента, заготовка или даже сам станок. Все это должно быть сделано максимально жестко.

Вообще говоря, сила резания исходит из действия резания и связана с тем, как быстро удаляется материал.

Составляющая прочности, возникающая из формы материала, называется его моментом инерции площади (I). Эта концепция будет рассмотрена позже, но чем больше момент инерции, тем сильнее форма. Например, доска, ориентированная горизонтально, не обладает такой прочностью на изгиб, как доска, повернутая вертикально. Доска, ориентированная вертикально, имеет больший момент инерции, чем доска, повернутая горизонтально.

Вращение доски изменяет ее момент инерции и делает ее более жесткой.

Модуль Юнга (E) — это часть прочности, которая исходит от материала , используемого для изготовления элемента. Держатель инструмента из пластика будет малопригоден, потому что это не очень жесткий материал. Сталь имеет более высокий модуль Юнга, а модуль карбида вольфрама еще выше.

Наконец, переменная, которую проще всего изменить, это длина . Длина, на которую инструмент выходит за пределы держателя инструмента, или длина, на которую заготовка выходит из патрона, оказывает огромное влияние на работу установки. Беглый взгляд на то, как рассчитывается отклонение, показывает, насколько важна длина:

Беглый взгляд на то, как рассчитывается отклонение, показывает, насколько важна длина:

Обратите внимание, что отклонение увеличивает третью степень по мере изменения длины.

Схема установки показывает, что длина влияет на прогиб в третьей степени. По возможности делайте длину вылета инструментов, станков и заготовок как можно короче.

Одним из первых признаков того, что настройка недостаточно жесткая, является дребезг. Болтовня — это вибрации, часто слышимые как визг или дребезжащий звук. Если слышен стук, он оставляет нежелательные следы на заготовке. Вибрацию часто устраняют подтягиванием наладки, укорачиванием инструмента и вылета детали, а также изменением скорости резания.

Скорость резания

Скорость резания (часто сокращенно Vc) на токарном станке — это скорость поверхности материала при ее перемещении по режущему инструменту. Скорость измеряется в единицах длины в единицу времени, например, в поверхностных футах в минуту (SFM) или метрах в минуту.

Чтобы найти скорость резания, необходимо знать диаметр и число оборотов в минуту.

Два компонента составляют скорость резания: количество оборотов в минуту (об/мин) и диаметр заготовки в точке резания (D). Чтобы рассчитать поверхностную скорость для заданных оборотов в минуту и диаметра, используйте приведенное ниже уравнение. Калькулятор приведен здесь для информационных целей.

Используйте эту формулу, чтобы найти скорость резания при заданном диаметре и скорости вращения.

Чаще всего нужно знать желаемую скорость поверхности и диаметр и рассчитать число оборотов в минуту. Для этого просто перестройте приведенное выше уравнение, чтобы получить:

Опять же, калькулятор доступен здесь для справки.

Выбор подходящей скорости резания включает поиск баланса между сроком службы инструмента и скоростью съема металла. Это зависит как от материала заготовки, так и от материала инструмента. Существует множество рекомендаций по выбору подходящей скорости резания, но одним из первых источников, к которым следует обращаться, являются рекомендации производителя инструмента. На приведенной ниже диаграмме приведены примеры поверхностных скоростей для различных материалов в SFM. Всегда рассматривайте предлагаемые данные скорости резания как отправную точку, ваши фактические условия резания будут определять, какая скорость является подходящей.

На приведенной ниже диаграмме приведены примеры поверхностных скоростей для различных материалов в SFM. Всегда рассматривайте предлагаемые данные скорости резания как отправную точку, ваши фактические условия резания будут определять, какая скорость является подходящей.

| HSS | Carbide | |

| Free machining plain carbon steels | 215 – 235 | 950 |

| Oil hardening tool steel | 125 | 590 |

| Stainless steels (Austenitic) | 115 – 135 | 570 |

| Cast Iron | 145 – 215 | 410 |

| Brass | 300 – 350 | 1170 |

| Bronze | 200 – 250 | 715 |

| Wrought aluminum | 500 – 600 | 2800 |

| Cast aluminum | 600 – 750 | 2800 |

Feed Rate

Скорость подачи — это скорость, с которой фреза продвигается в работу. Скорость подачи указывается в единицах длины на оборот, например, в дюймах на оборот, и часто обозначается аббревиатурой fn. Чтобы достичь максимальной производительности, оператор должен выбрать самую быструю скорость подачи, которая может быть обеспечена мощностью станка, и обеспечить приемлемое качество поверхности.

Скорость подачи указывается в единицах длины на оборот, например, в дюймах на оборот, и часто обозначается аббревиатурой fn. Чтобы достичь максимальной производительности, оператор должен выбрать самую быструю скорость подачи, которая может быть обеспечена мощностью станка, и обеспечить приемлемое качество поверхности.

Скорость подачи — это расстояние, на которое инструмент продвигается в заготовку за один оборот.

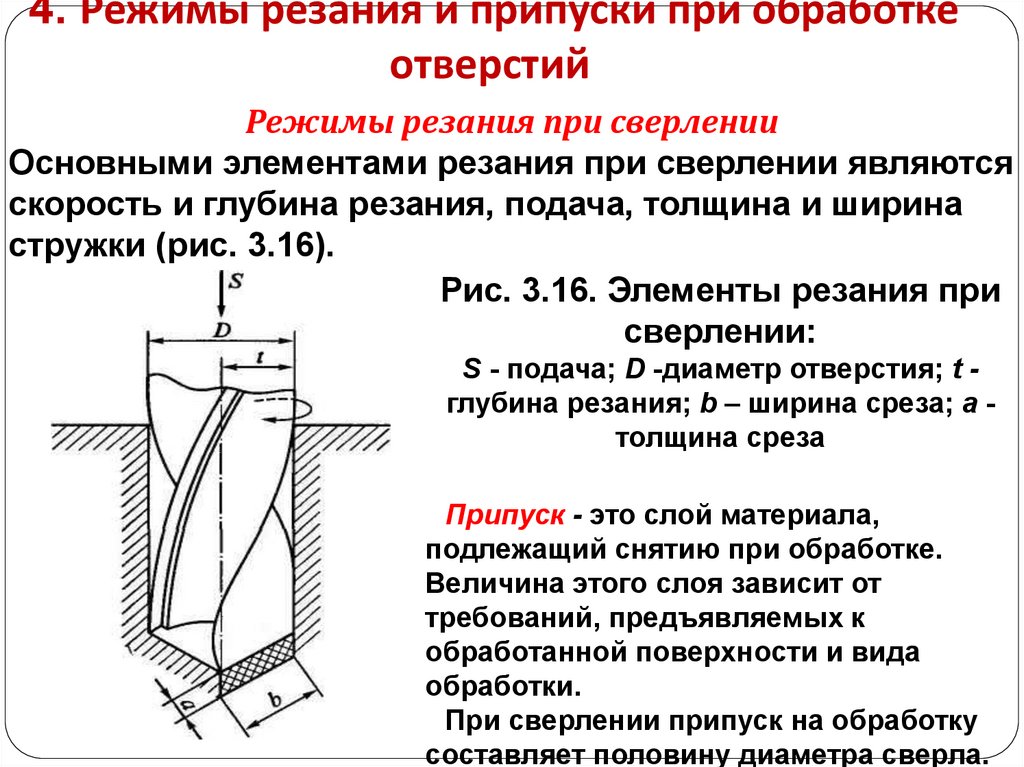

Глубина резания

Глубина резания — это расстояние, на которое инструмент входит в радиальное зацепление с заготовкой. Глубина резания равна половине изменения диаметра между неразрезанной и разрезанной цилиндрической поверхностью. Глубина резания часто обозначается аббревиатурой DOC или ap.

Глубина резания — радиальное зацепление инструмента с деталью.

Максимальная глубина резания может увеличить срок службы инструмента. Это может показаться нелогичным, но подумайте, что происходит, когда инструмент изнашивается. Инструмент, который выполнял небольшую глубину резания, может изнашиваться так же быстро, как инструмент, используемый для резания большой глубины. Разница в том, что тот, у кого больше глубина резания, снял больший объем металла.

Разница в том, что тот, у кого больше глубина резания, снял больший объем металла.

Большая глубина резания может максимизировать эффективность резания.

Форма инструмента

Форма инструмента может повлиять на производительность токарной обработки. Сменные вставки доступны в различных формах. Круглые и квадратные вставки являются самыми прочными, но не способны изготавливать замысловатые формы.

Выбор формы режущего инструмента — это компромисс между прочностью и универсальностью.

Скорость съема металла

Часто необходимо рассчитать, сколько времени потребуется для выполнения той или иной токарной операции. Объем удаляемого за минуту металла (в кубических дюймах) можно рассчитать, если известны скорость резания (Vc), подача (fn) и диаметры до (D1) и после резания (D2).

Кубических дюймов удаляемого металла в минуту.

Требуемая мощность в л.с.

Если скорость съема металла известна, ее можно умножить на мощность единицы материала (HPs):

Некоторые значения HPs для обычных материалов показаны в таблице ниже:

| Материал | Блок Мощность |

| Углеродистая сталь | 0,60 |

| Нержавеющая сталь | 0,75 |

| Закаленная сталь | |

| Алюминий | 0,33 |

| Латунь (Следует) | 0,25 |

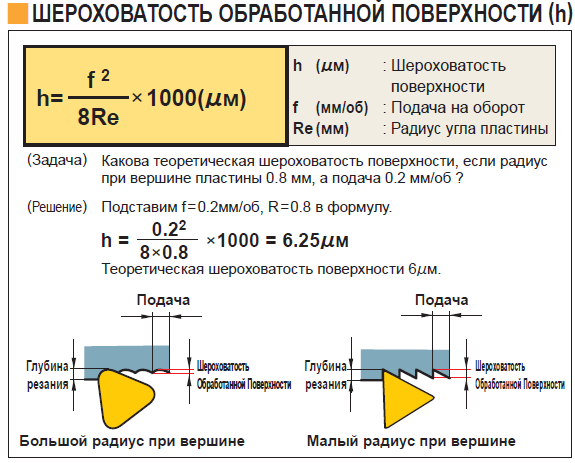

Поверхностная поверхность

. Поверхностная отделка на поверхности летала на повороте. инструмент. Качество поверхности можно улучшить, увеличив радиус при вершине (R) или уменьшив скорость подачи (fn).

Поверхностная отделка на поверхности летала на повороте. инструмент. Качество поверхности можно улучшить, увеличив радиус при вершине (R) или уменьшив скорость подачи (fn).

Радиус вершины инструмента и скорость подачи определяют некоторые аспекты шероховатости поверхности. Руководство по изготовлению и обработке пластмасс

Используйте приведенные ниже ссылки для перехода к следующим разделам этой страницы:

Общие рекомендации по изготовлению | Рекомендации по СОЖ |Токарная обработка и сверление | Фрезерование | Пиление | Устранение неполадок | Услуги по отжигу пластмасс

Следующие рекомендации предназначены для тех машинистов, которые не знакомы с характеристиками обработки пластмасс. Они предназначены только в качестве рекомендаций и могут не отражать наиболее оптимальные условия для всех частей. Краткий справочник по поиску и устранению неисправностей в этом разделе следует использовать для исправления нежелательного качества поверхности или реакции материала во время операций механической обработки.

Большинство качественных фасонных материалов имеют снятие напряжений, что обеспечивает высочайшую степень обрабатываемости и стабильность размеров. Однако относительная мягкость пластмасс (по сравнению с металлами) обычно приводит к большим трудностям в соблюдении жестких допусков во время и после механической обработки. Хорошее эмпирическое правило для допусков пластиковых деталей составляет +/- 0,001 на дюйм размера, хотя более жесткие допуски возможны для очень стабильных, армированных материалов.

При обработке пластиковых заготовок помните…

- Тепловое расширение пластмасс до 10 раз больше, чем металлов

- Пластмассы теряют тепло медленнее, чем металлы, поэтому избегайте локального перегрева

- Температуры размягчения (и плавления) пластмасс намного ниже, чем у металлов

- Пластмассы намного более эластичны, чем металлы

Из-за этих различий вы можете поэкспериментировать с приспособлениями, инструментальными материалами, углами, скоростями и подачами, чтобы получить оптимальные результаты.

Начало работы

- Рекомендуются инструменты с положительной геометрией и отшлифованными краями

- Твердосплавный инструмент с полированной верхней поверхностью рекомендуется для оптимального срока службы инструмента и качества поверхности. Инструмент с алмазным или поликристаллическим покрытием обеспечивает оптимальное качество поверхности при обработке Duratron® XP или Vespel®

- PI или Целазол* PBI.

- Используйте достаточный зазор для предотвращения засорения

- Надлежащим образом поддерживайте материал, чтобы ограничить отклонение от режущего инструмента

.

Для операций требуются пластины с положительной геометрией и шлифованными краями. Шлифованные края и полированные верхние поверхности обычно уменьшают накопление материала на пластине, улучшая достижимое качество поверхности. Мелкозернистый карбид C-2 обычно лучше всего подходит для токарных операций.

Вернуться к началу

Сверление

Во время сверления необходимо учитывать изоляционные характеристики пластмасс, особенно когда глубина отверстия более чем в два раза превышает диаметр.

Отверстия малого диаметра (от 232 дюймов или 1 мм до 1,0 или 25 мм) — спиральных сверл из быстрорежущей стали обычно достаточно для небольших отверстий. сверло позволит лучше удалить стружку.

Отверстия большого диаметра (1,0 дюйма или 25 мм и больше) — Сверло с медленной спиралью (малой спиралью) или сверло общего назначения, заточенное до угла при вершине 118° с зазором кромки от 9° до 15° Губная граблина должна быть отшлифована (зачищена), а полотно утончено.0009

Как правило, пилотное отверстие (диаметром не более 1/2 дюйма) лучше всего сверлить со скоростью от 600 до 1000 об/мин и положительной подачей от 0,005 до 0,015 дюйма за оборот. Избегайте ручной подачи из-за захвата сверла, что может привести к образованию микротрещин. Вторичное бурение со скоростью от 400 до 500 об/мин и скоростью от 0,008 до 0,020 дюйма за оборот требуется для расширения отверстия до большего диаметра.

Двухэтапный процесс с использованием как сверления, так и сверления может использоваться на чувствительных к надрезам материалах, таких как Ertalyte® PET-P, Torlon* PAI, Duratron® XP, Vespel® PI, Celazole* PBI и изделиях, армированных стеклом или углеродом. Это сводит к минимуму накопление тепла и снижает риск растрескивания.

Это сводит к минимуму накопление тепла и снижает риск растрескивания.

- Просверлите отверстие диаметром 1 дюйм с помощью сверла со сменными пластинами при скорости вращения от 500 до 800 об/мин и скорости подачи от 0,005 до 0,015 дюйма за оборот.

- Расточить отверстие до окончательных размеров с помощью расточной оправки с твердосплавной вставкой с радиусом от 0,015 до 0,030 дюйма при скорости вращения от 500 до 1000 об/мин и скорости подачи от 0,005 до 0,010 дюйма за оборот.

Нарезание резьбы и нарезание резьбы метчиком

Нарезание резьбы должно быть выполнено одной точкой с использованием твердосплавной пластины и выполнением четырех-пяти проходов по 0,001 дюйма на конце. Рекомендуется использование охлаждающей жидкости. Для нарезания резьбы используйте указанное сверло с метчиком с двумя канавками. Не забывайте следить за тем, чтобы на кране не скапливалась стружка. Также рекомендуется использовать охлаждающую жидкость во время врезки.

Вернуться к началу

Достаточное крепление обеспечивает быстрое перемещение стола и высокую скорость вращения шпинделя при торцевом фрезеровании пластмасс. При торцевом фрезеровании используйте корпуса фрез либо с положительной геометрией, либо с высоким усилием сдвига.

Ленточная пила универсальна для прямых, непрерывных криволинейных или неровных пропилов. Настольные пилы удобны для прямых распилов и могут использоваться для резки материалов различной толщины и более толстых поперечных сечений до 4 дюймов при достаточной мощности. Пильные диски следует выбирать в зависимости от толщины материала и желаемой чистоты поверхности.

Насадки для обработки

- Разрезные и комбинированные диски с передним углом наклона зубьев 0° и разводкой зубьев от 3° до 10° лучше всего подходят для обычного распила, чтобы уменьшить тепловыделение от трения.

- без комплекта обеспечивают ровный пропил толщиной до 3/4 дюйма.

- хорошо изнашиваются и обеспечивают оптимальное качество поверхности.

Дисковые пилы с полой шлифовкой

Лезвия из карбида вольфрама

Вернуться к началу

Охлаждающие жидкости, как правило, не требуются для большинства операций обработки пластмасс (за исключением сверления и отрезки). Однако для оптимального качества поверхности и жестких допусков рекомендуется использовать неароматические водорастворимые охлаждающие жидкости. Распылительный туман и сжатый воздух являются очень эффективными средствами охлаждения поверхности резки. Смазочно-охлаждающие жидкости общего назначения на нефтяной основе, хотя и подходят для металлов и некоторых пластиков, могут способствовать растрескиванию под напряжением аморфных пластиков, таких как акрил, поликарбонат, полисульфон, Ultem® PEI и Radel® R PPSU.

Наконечники для СОЖ

- Использование СОЖ настоятельно рекомендуется во время операций сверления, особенно при работе с материалами, чувствительными к насечкам, такими как Ertalyte® PET-P, Torlon® PAI, Duratron® XP, Vespel® PI, Celazole® PBI и стекло или углерод.

..1,5

..1,5 ..300

..300 ..278

..278 ..3,0

..3,0 ..20 % Si)

..20 % Si) ..1,0

..1,0

Без них качественно выточить любую деталь просто невозможно.

Без них качественно выточить любую деталь просто невозможно. Предназначен для отделения и заготовки канавок;

Предназначен для отделения и заготовки канавок;

Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг..jpg)