Ремонт деталей ручной сваркой и наплавкой: Ремонт деталей сваркой и наплавкой

Содержание

Ремонт деталей сваркой и наплавкой

Эксплуатация и ремонт машин и оборудования НиГ промыслов.

Лекция 10.

6. Ремонт деталей сваркой и наплавкой.

Сваркой называется процесс неразъемного соединения деталей или их отдельных частей вследствие действия сил молекулярного сцепления. При сварке металлов, за исключением холодной сварки, производят местный нагрев соединяемых частей до перехода их в пластическое или расплавленное состояние. Металл шва должен обладать одинаковыми свойствами с основными металлом. Это определяет подбор присадочного материала и режима сварки. На ремпредприятиях нефтегазовой промышленности для ремонта стальных деталей в основном применяют ручную электродуговую и реже ручную газовую сварку. Оборудование, используемое при ремонте деталей сваркой, такое же как и при сварке новых деталей.

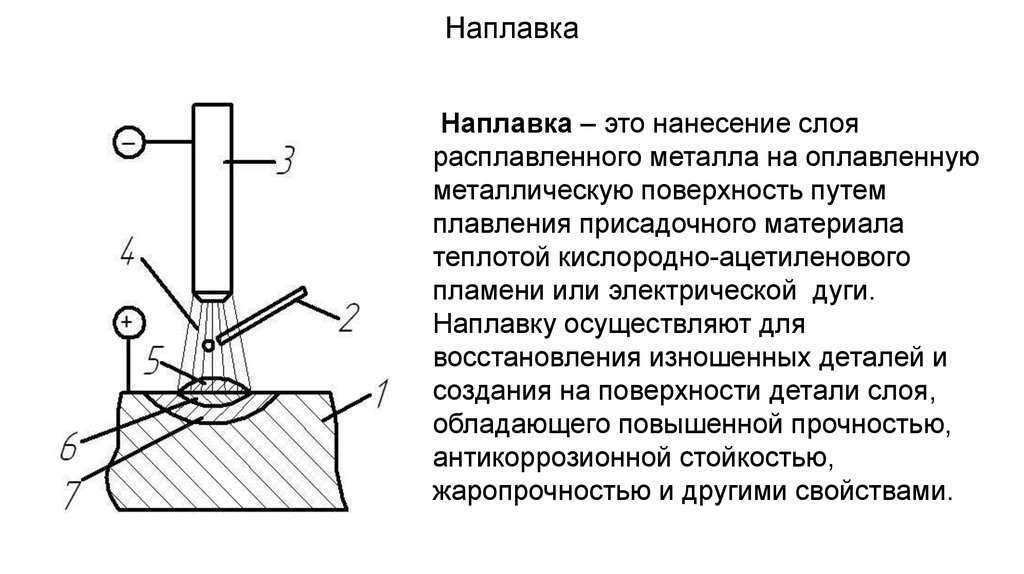

Наплавка – процесс нанесения расплавленного металла необходимого состава не поверхность детали, нагретой до температуры плавления. Наплавку применяют для восстановления размеров детали и придания заданных свойств её поверхности путем правильного выбора химического состава и структуры наплавленного металла. Наплавка является разновидностью сварки. однако отличие в том, что при наплавке процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла. В этой связи к процессу наплавки предъявляются следующие основные требования:

Наплавка является разновидностью сварки. однако отличие в том, что при наплавке процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла. В этой связи к процессу наплавки предъявляются следующие основные требования:

1) Доля основного металла (детали) в наплавленном слое должна быть минимальна.

2) Для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять её исходного химического состава, структуры и напряженного состояния.

3) Наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

На практике это решают путем соответствующего выбора технических режимов наплавки, стараясь обеспечить достаточную прочность соединения основного и наплавленного металлов и в то же время в минимальной степени изменить их исходное состояние.

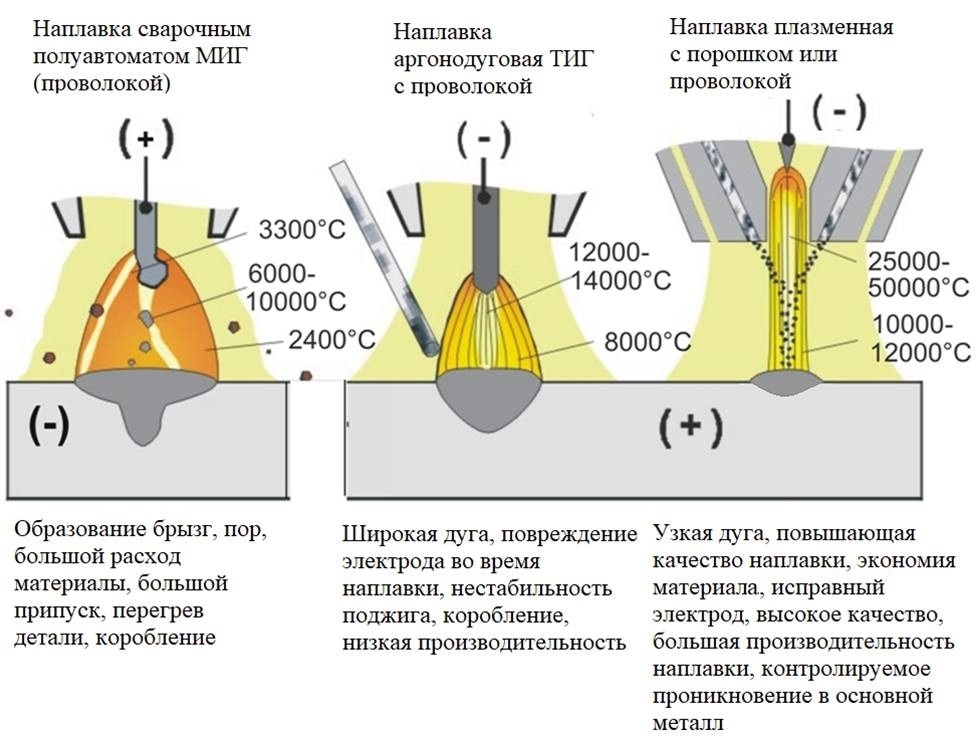

Виды наплавки: ручная и механизированная.Ручная – газовая, электродуговая, аргонно-дуговая. Механизированная – под слоем флюса, в среде защитных газов, вибродуговая, плазменно-дуговая, электрошлаковая, индукционная, наплавка трением.

Наибольшее распространение получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка.

Выбор наплавляемого материала производят с учетом материала ремонтируемой детали, её форм, размеров, технических требований, условий работы и применяемого вида наплавки. Широко применяется стальная сварочная проволока. Углеродистая и легированная проволоки для восстановления размеров изношенных деталей. Высокохромистые – обеспечивают высокую износостойкость и коррозионную стойкость наплавленного слоя. Широко применяют наплавку перочинной проволокой при наплавке высоколегированных и высокоуглеродистых сплавов. Порошковые проволоки широко используют при наплавке в углеродистом газе и под слоем флюса.

Для ручной газовой электродуговой наплавки используются металлические электроды. регулирование химического состава и свойств наплавленного слоя осуществляется через покрытие или через электродный стержень или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали (200-4000С) и другие технологические приемы.

Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали (200-4000С) и другие технологические приемы.

6.1 Ручная газовая сварка и наплавка.

При ручной газовой сварке и наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания газов (пропанбутановых смесей, ацетилена и др.) в среде кислорода. Качество шва и наплавленного слоя в значительной степени зависит от состава присадочного материала. При сварке следует применять присадочные материалы близкие по химическому составу к материалу ремонтируемой детали. Для защиты металла шва от окисления, а так же для удаления окислов образующихся при сварке применяют флюсы в виде порошка или пасты. Нагрев основного и присадочного металлов при газовой наплавке легко регулируется, что позволяет избежать нежелательного глубокого проплавления основного металла и смешивания его с наплавочным материалом. Толщина наплавляемого слоя обычно колеблется от 2,5 до 4 мм. К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

Сварка чугунных деталей является сложным процессом, что связано с большим содержанием углерода и кремния в чугуне, неоднородностью его структуры и чувствительностью к температурным изменениям. Сварку деталей из чугуна производят с подогревом и без подогрева. При сварке с подогревом деталь нагревают до 650 — 7000С для предупреждения отбеливания чугуна и возникновения остаточных напряжений. При сварке вследствие выгорания углерода и кремния происходит отбеливание чугуна и для получения качественного сварного шва в присадочных материалах должно быть 3 — 3,6 % углерода, 3 – 4 % кремния, 0,5 – 0,8 % марганца.

Особенность сварки деталей из алюминия и его сплавов определяется их свойствами:

1) Низкой (6000С) температурой плавления и большой жидкотекучестью.

2) Высокой теплопроводностью.

3) Способностью окислятся на воздухе с образованием тугоплавкой окисной пленки с температурой плавления 20500 С.

4) Высокой растворимостью водорода в расплавленном алюминии, приводящей к пористости.

Для борьбы с этими явлениями применяют специальные флюсы и технологии сварки.

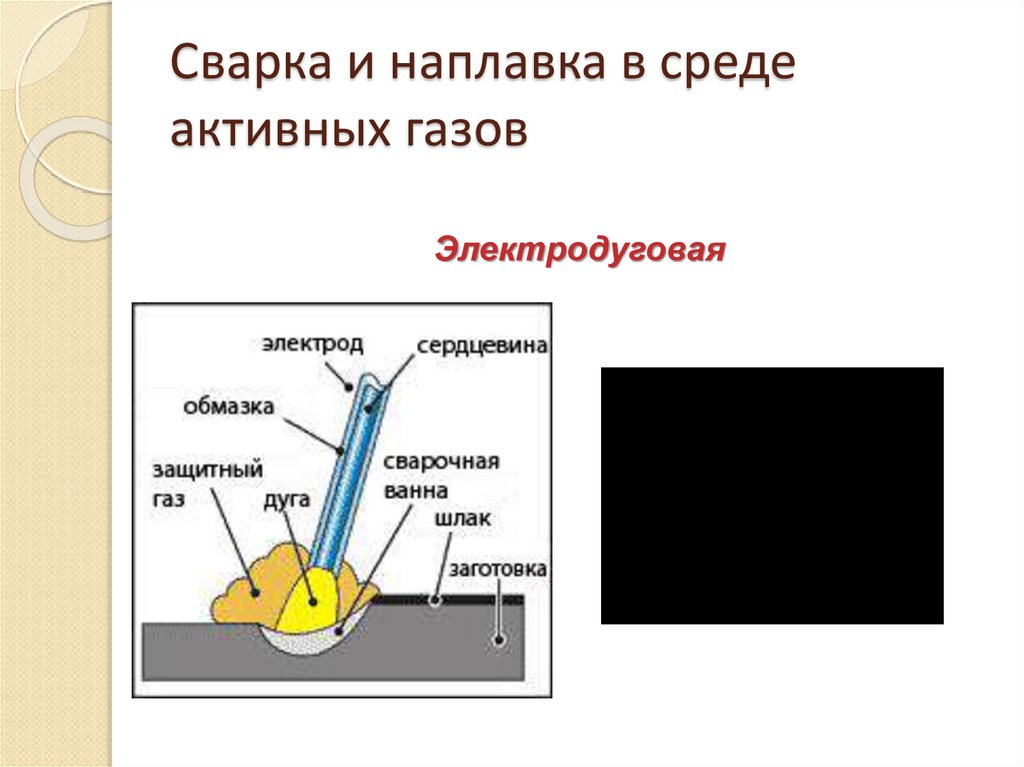

4.2 Ручная электродуговая сварка и наплавка.

При электродуговой сварке и наплавке источником тепла для расплавления металлов является электрическая сварочная дуга, возникающая между электродом и свариваемым металлом. качество сварного шва и наплавленного слоя определяется диаметром электрода, характеристикой тока, маркой электрода, скоростью сварки, положением шва в пространстве.

При ручной электродуговой сварке и наплавке чаще всего используются металлические электроды, представляющие собой металлический стержень со слоем покрытия, предназначенного для стабилизации дуги горения, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие компоненты: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготавливают Ø 1,6-12 мм и длиной 225 – 450 мм. В зависимости от химического состава ремонтируемой детали и требований предъявляемых к сварному шву или наплавленному слою. Для сварки и наплавки применяют типовые электроды определенного назначения. Для наплавки изношенных поверхностей применяют электроды обеспечивающие получение слоя необходимой твердости и высокой износостойкости. Диаметр электрода выбирается в зависимости от толщины наплавляемого слоя и размеров шва. Величина сварочного тока выбирается в зависимости от электрода:

Электроды изготавливают Ø 1,6-12 мм и длиной 225 – 450 мм. В зависимости от химического состава ремонтируемой детали и требований предъявляемых к сварному шву или наплавленному слою. Для сварки и наплавки применяют типовые электроды определенного назначения. Для наплавки изношенных поверхностей применяют электроды обеспечивающие получение слоя необходимой твердости и высокой износостойкости. Диаметр электрода выбирается в зависимости от толщины наплавляемого слоя и размеров шва. Величина сварочного тока выбирается в зависимости от электрода:

IСВ=(20+4dЭЛ) dЭЛ

IСВ – сварочный ток величина силы;

dЭЛ – диаметр электрода.

Ручную электродуговую сварку и наплавку целесообразно применять при небольшом объеме работ, а также в трудоемких местах. К преимуществам ручной электродуговой сварки и наплавки относится простота и удобство процесса.

Недостатки – низкая производительность, низкая стабильность дуги и невысокое качество.

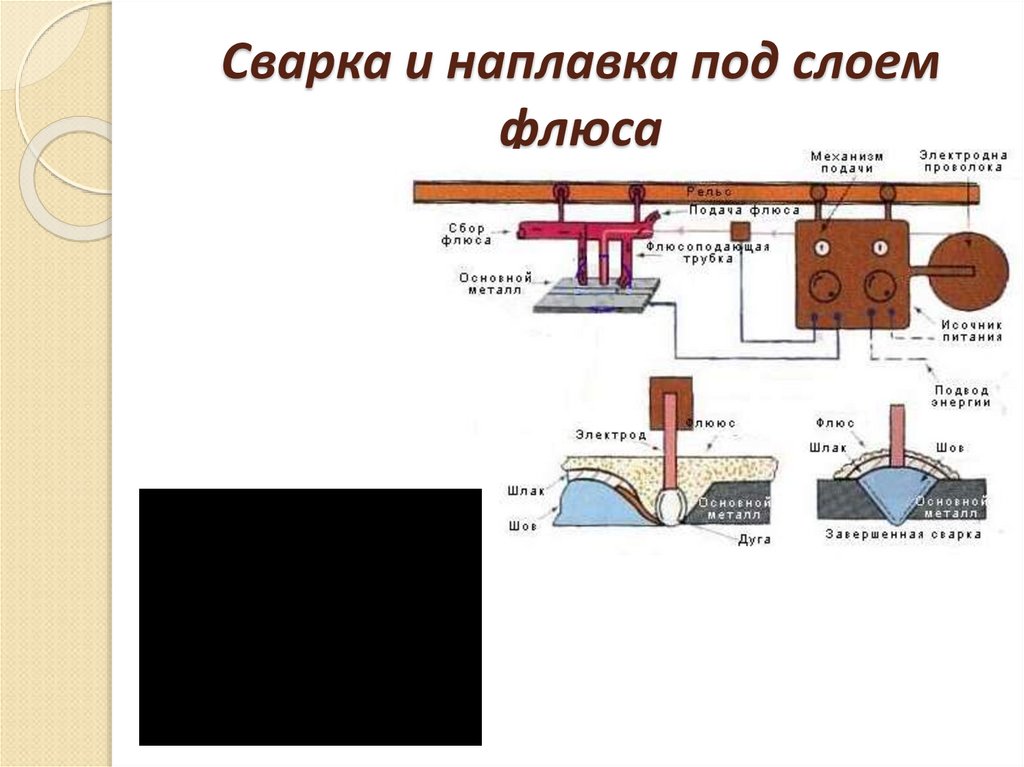

4.3 Электрическая электродуговая наплавка под слоем флюса.

При указанном виде наплавки электрическая дуга горит под слоем флюса, подаваемого в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла. Шлаковая корка, образующаяся при остывании, снижает скорость охлаждения наплавленного металла, что создает благоприятные условия для формирования шва. Этим способом можно наплавлять разные поверхности в несколько слоев. Толщина слоя наплавки практически не ограничена. Для питания дуги используется постоянный ток обратной полярности. Наплавку можно производить как на универсальном оборудовании так и на специализированных установках. Для получения требуемых свойств наплавленного металла необходимо вводить в него легирующие элементы.

Для получения требуемых свойств наплавленного металла необходимо вводить в него легирующие элементы.

Преимуществами автоматической наплавки под слоем флюса перед ручной электродуговой являются:

1) Высокая производительность процесса.

2) Высокое качество наплавленного слоя.

3) Возможность регулирования свойств наплавленного слоя.

4) Наличие закрытой дуги, что улучшает условия труда.

5) Лучшее использование эл. энергии и материала проволоки.

Автоматическую наплавку целесообразно применять при ремонте большого числа однотипных деталей, когда требуется наплавить значительный слой металла толщиной 5-40 мм.

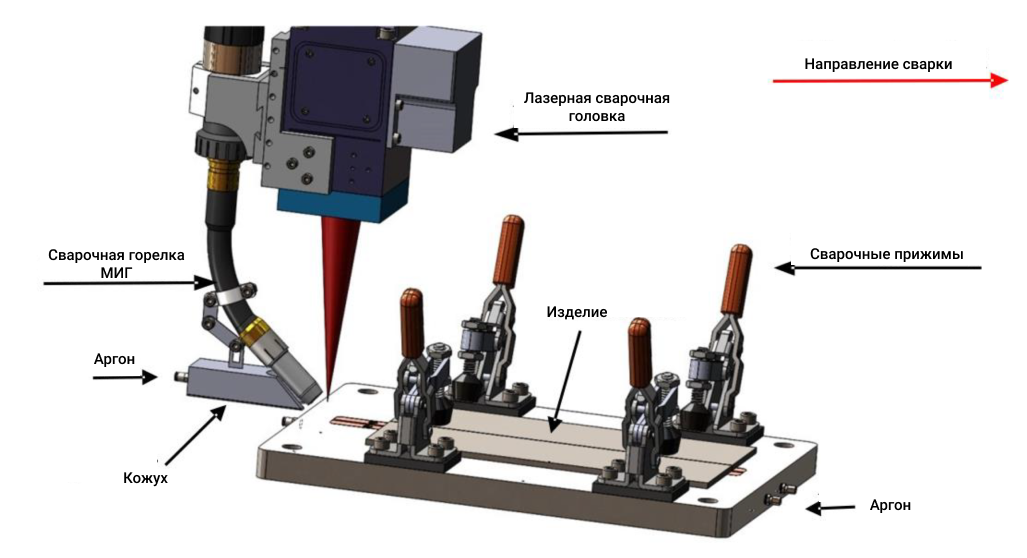

4.4 Наплавка в среде защитных газов.

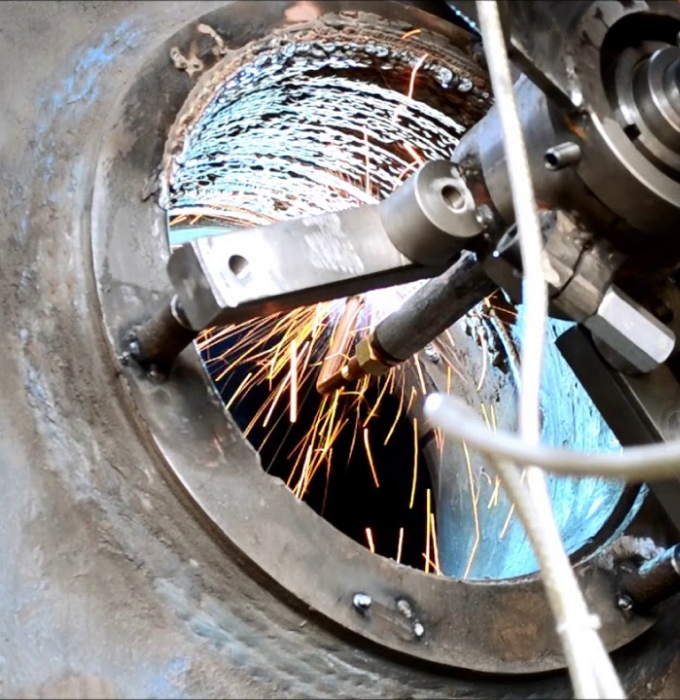

При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха. наплавку углеродных, легированных сталей и чугуна производят в среде углекислого газа; для высоколегированных сталей применяют аргон. Для наплавки в среде защитных газов применяется серийное оборудование используется постоянный ток. Этот метод применяют, когда затруднена или невозможна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы. Преимущества: высокая производительность и простота ведения и управления процессом. Недостатки6 сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа.

Для наплавки в среде защитных газов применяется серийное оборудование используется постоянный ток. Этот метод применяют, когда затруднена или невозможна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы. Преимущества: высокая производительность и простота ведения и управления процессом. Недостатки6 сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа.

4.5 Вибродуговая наплавка.

Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3 – 0,25 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что снижает нагрев детали и остаточные напряжения в ней.

Качество наплавленного слоя во многом зависит от материала электродной проволоки, которую выбирают в зависимости от требуемых механических свойств наплавленного слоя. автоматическую вибродуговую наплавку применяют для наращивания изношенных наружных и внутренних цилиндрических поверхностей (шеек валов, штоков, замков бурильных труб и других деталей). К преимуществам вибродуговой наплавки относятся: возможность получения тонких и прочных покрытий, малая глубина зоны термического влияния, небольшой нагрев детали и незначительное выгорание легирующих элементов электродной проволоки.

4.6 Наплавка металлов трением.

Сущность процесса наплавки металлов трением заключается в плавлении наносимого металла за счет теплоты трения и соединения его с деталью при повышенных температуре и давлении. Наносимый металл или сплав, в гранулированном состоянии, плавится в закрытом пространстве за счет трения о наплавляемую деталь или специальный инструмент. Трение обеспечивается вращением наплавляемой детали или инструмента относительно массы наносимого сплава или металла.

Основным условием для обеспечения плавления наносимого металла или сплава является изготовление инструмента (с помощью которого осуществляется трение) из материала с более высокой температурой плавления по сравнению с температурой плавления наносимого материала. Во избежании прилипания металла или сплава к рабочей поверхности инструмента его изготавливают из соответствующего материала. Основные технологические параметры процесса наплавки трением – это окружная скорость и давление на поверхности трения. Величины этих параметров определяются физическими характеристиками основного и наплавляемого материалов, в особенности коэффициентом трения и температурой плавления материала, а также материала детали и инструмента. Оптимальные значения параметров V=2,5-6 м/с, Р=2-6 кг/мм2. наплавка трением отличается от существующих методов наплавки полезным использованием теплового эффекта трения, отсутствием расплавлением основного и перегрева наплавляемого металлов, отсутствием их перемешивания, образованием металлического соединения между жидким и твердым металлами в условиях всестороннего сжатия и возможностью эффективного использования отходов механической обработки.

Преимущества: стабильность химического состава и сохранение исходных механических свойств в наплавленном слое; получение надежного соединения основного и наплавляемого металлов возможность наплавки комбинированным составом для получения заданных свойств в наплавленном слое; высокая экономичность процесса.

Недостатки: невозможность нанесения металлов более тугоплавких, чем основной металл; ограниченные размеры наплавляемых поверхностей; необходимость изготовления специальных приспособлений для наплавке деталей каждого типа. Процесс наплавки трением целесообразно применять для ремонта изношенных и изготовления биметаллических деталей, а также для поверхностного упрочнения деталей.

7. Ремонт деталей металлизацией.

Процесс металлизации заключается в нанесении расплавленного металла на специально подготовленную поверхность детали распылением его струёй воздуха или газа. Частицы расплавленного металла, ударяясь о поверхность детали, заполняют предварительно созданные на поверхности неровности, в результате чего происходит их механическое закрепление, а так же возникает молекулярное схватывание между наплавляемым и основным металлом. В результате закалки, окисления и наклепа частиц напыляемого металла твердость материала покрытия повышается. Различают газовую, электродуговую, высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал применяется в виде проволоки, ленты или порошка. Наибольшее применение на ремпредприятиях получила электродуговая металлизация. Две электрически изолированные друг от друга электродные проволоки, к которым подведен электрический ток, перемещаются механизмом подачи. При их пересечении возникает ток, и проволоки расплавляются. Струя сжатого воздуха распыляет расплавленный металл на мельчайшие частицы и при скорости 75-200 м/с они наносятся на подготовленную поверхность детали, создавая напыленный слой. Для электродуговой металлизации выпускают стационарные и ручные металлизаторы.

В результате закалки, окисления и наклепа частиц напыляемого металла твердость материала покрытия повышается. Различают газовую, электродуговую, высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал применяется в виде проволоки, ленты или порошка. Наибольшее применение на ремпредприятиях получила электродуговая металлизация. Две электрически изолированные друг от друга электродные проволоки, к которым подведен электрический ток, перемещаются механизмом подачи. При их пересечении возникает ток, и проволоки расплавляются. Струя сжатого воздуха распыляет расплавленный металл на мельчайшие частицы и при скорости 75-200 м/с они наносятся на подготовленную поверхность детали, создавая напыленный слой. Для электродуговой металлизации выпускают стационарные и ручные металлизаторы.

Преимущество электрометаллизации – производительность.

Недостатки: выгорание легирующих элементов, окисление напыляемого металла, низкие механические свойства напыляемого слоя и большие потери металла при напылении.

При газовой металлизации проволоку напыляемого металла расплавляют ацетиленокислородным пламенем, а распыление осуществляется сжатым воздухом или инертным газом. Газовая металлизация обеспечивает получение покрытий высокого качества из-за меньшего выгорания легирующих элементов. Недостаток : необходимость горючего газа, большая стоимость покрытия. Газовая металлизация широко используется для напыления тугоплавких сплавов и металлов, например, титана.

Одним из прогрессивных методов является плазменно-дуговая металлизация. При пропускании эл.тока большой плотности через газовую среду, находящуюся под повышенным давлением, газ ионизируется. Наряду с положительно и отрицательно заряженными ионами в газе содержатся электроны и нейтральные атомы. Такое состояние вещества называется плазмой. Плазма обладает высокой электрической проводимостью и образует вокруг себя магнитное поле, которое заставляет частицы плазмы сжиматься и двигаться узким пучком. Плазменная струя служит интенсивным источником тепла, температура её достигает 150000С.

Схема плазменного металлизатора: между вольфрамовым электродом и соплом горелки создается дуговой разряд, в зону дуги подается инертный газ, который ионизируясь выходит из сопла виде плазменной струи. В зону плазменной струи непрерывно подается напыляемый материал, расплавленные частицы которого увлекаются плазменной струей и с высокой (900 м/с) скоростью напыляются на поверхность детали.

Плазменная металлизация применяется для напыления тугоплавких металлов и соединений ( вольфрам, окиси алюминия, карбиды, бориды и т.д. ).

Преимущества: предотвращается окисление напыляемых металлов; процесс производителен; достигается прочное сцепление напыляемого слоя с металлом детали.

Недостатки: высокая хрупкость напыленного слоя.

После металлизации производят механическую и термическую обработку детали для получения необходимых параметров восстанавливаемой поверхности.

8. Ремонт деталей гальваническим наращиванием.

Гальваническое наращивание металла на поверхность основано на процессе электролиза. Под действием постоянного электрического тока положительно заряженные ионы движутся к катоду, в качестве которого используется восстанавливаемая деталь, на которой выделяется металл и водород. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые изготавливают из губчатого железа, меди или никеля в зависимости от вида электролитического процесса; нерастворимые из свинца, платины и других металлов. В комплект оборудования для гальванического наращивания входят: источник постоянного тока, ванны с химически стойкими облицовками, специальные контактные подвесные приспособления, нагревательные устройства, вентиляционное оборудование.

Под действием постоянного электрического тока положительно заряженные ионы движутся к катоду, в качестве которого используется восстанавливаемая деталь, на которой выделяется металл и водород. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые изготавливают из губчатого железа, меди или никеля в зависимости от вида электролитического процесса; нерастворимые из свинца, платины и других металлов. В комплект оборудования для гальванического наращивания входят: источник постоянного тока, ванны с химически стойкими облицовками, специальные контактные подвесные приспособления, нагревательные устройства, вентиляционное оборудование.

Для восстановления размеров изношенных поверхностей наибольшее применение находят электролитическое хромирование, осталивание, меднение и твердое никелирование.

Хромированиеприменяют для восстановления размеров деталей и получения декоративных, коррозиостойких и износостойких покрытий. Электролитический хром обладает высокой коррозионной стойкостью, низким коэффициентом трения, высокой твердостью, жаростойкостью, высоким пределом текучести. При тщательной подготовке поверхности прочность сцепления хрома со сталью, чугуном, медью и латунью достигает при сдвиге 30кгс/мм2. однако стали с высоким содержанием вольфрама и кобальта, а также высокоуглеродистые стали и высококремниевые чугуны хромировать нельзя, вследствие низкой прочности сцепления. Прочность сцепления резко снижается с увеличением толщины покрытия в связи с ростом остаточных напряжений. После хромирования снимается также усталостная прочность деталей вследствие значительной величины остаточных напряжений в покрытии. Усталостная прочность углеродистых сталей в результате хромирования снижается на 25-40%.

При тщательной подготовке поверхности прочность сцепления хрома со сталью, чугуном, медью и латунью достигает при сдвиге 30кгс/мм2. однако стали с высоким содержанием вольфрама и кобальта, а также высокоуглеродистые стали и высококремниевые чугуны хромировать нельзя, вследствие низкой прочности сцепления. Прочность сцепления резко снижается с увеличением толщины покрытия в связи с ростом остаточных напряжений. После хромирования снимается также усталостная прочность деталей вследствие значительной величины остаточных напряжений в покрытии. Усталостная прочность углеродистых сталей в результате хромирования снижается на 25-40%.

Электрохимическое осаждение хрома отличается от других процессов, как по составу электролита, так и по условиям протекания процесса. Осаждение хрома осуществляется в электролите, содержащем хромовый ангидрид с добавкой серной кислоты.

При хромировании применяют нерастворимые аноды из свинца или сплава свинца с сурьмой. Концентрацию хромового ангидрида в электролите можно изменять в широких пределах, распространение получили горячие электролиты с концентрацией CrO3 от 150 до 350 г/л. Условно хромовые покрытия разделяют на три вида: молочные, блестящие и матовые.

Условно хромовые покрытия разделяют на три вида: молочные, блестящие и матовые.

Блестящие покрытия отличаются высокой твердостью, высокой износостойкостью и хрупкостью, имеют на поверхности мелкую сетку трещин.

Молочные – более мягкие и вязкие. Без трещин. По сравнению с блестящими имеют большую износостойкость.

Матовые имеют повышенную твердость и хрупкость, низкую износостойкость, трещины на поверхности.

Для повышения износостойкости применяют пористое хромирование. Оно отличается от твердого дополнительной анодной обработкой (дехромирование) после наращивания хромового покрытия. В результате на покрытии образуется сеть углубленных трещин обеспечивающих большую маслоемкость при работе. Контроль хромового покрытия осуществляется путем наружного осмотра с простукиванием медным молотом.

Преимущества:

§ Высокая прочность сцепления покрытия с основным металлом.

§ Возможность получения покрытия с высокой износостойкостью, с химической тепловой стойкостью.

Недостатки : длительность, сложность, трудоемкость технологического процесса, высокая стоимость.

Хромирование применяют при ремонте штоков насосов, гильз цилиндров ДВС и насосов, гнёзд подшипников, шеек валов и других деталей.

Электролитическое осталивание. При прохождении постоянного тока низкого напряжения через раствор солей железа происходит осаждение на катоде (ремонтируемой детали) электролитического железа. Прочность и твердость осажденного слоя приближаются к аналогичным свойствам среднеуглеродистой стали, поэтому процесс получил название осталивание.

Для осталивания применяют горячие и холодные электролиты. В зависимости от состава электролита и режима осталивания получают мягкие покрытия с твердостью (НВ 120-220) и твердые покрытия с твердостью (НВ 250-600). Прочность сцепления на отрыв покрытия со сталью, медью и чугуном достигает 15 МПа, благодаря чему восстановленная деталь надежно работает при больших нагрузках. Прочность сцепления покрытия с металлом зависит от предварительной подготовки наращиваемой поверхности.

Преимущества:

§ Недефицитность и дешевизна исходных материалов.

§ Выход металла на тонну 75-95%.

§ Скорость осаждения металла и толщина покрытия значительно выше, чем при хромировании. Для твердых покрытий толщина 1-1,2 мм, для мягких 2-3 мм.

§ Механическую обработку покрытия после осталивания производят при обычных процессах резания.

§ Процесс устойчив и может быть автоматизирован.

Недостатки:

§ Высокая коррозионная активность электролита.

§ Сложность технологического процесса.

§ Необходимость частой фильтрации электролита.

Осталивание применяют для наращивания изношенных поверхностей гнезд подшипников, шеек валов, наружных поверхностей бронзовых втулок и т.д.

Меднение. Для меднения деталей применяют два типа электролитов: сернокислые и цианистые, последние токсичны и применяются редко. Аноды при медении применяют растворимые – медные пластины, катодом является ремонтируемая деталь.

На ремпредприятиях меднение применяют при восстановлении размеров бронзовых втулок, вкладышей подшипников, для облегчения приработки трущихся поверхностей и т. п.

п.

Твердое никелирование. Электролитический процесс осаждения никеля называется твердым никелированием. Гальванически осажденный никель порист и имеет пониженную пластичность. Твердость никелированных покрытий составляет 30-60МПа. В зависимости от содержания в электролите получают матовые и блестящие осадки. Процесс ведется при температуре электролита 75-950С. Применяются растворимые аноды из никеля. Вследствие невысокой твердости и малой износостойкости никелирование применяют для восстановления размеров в неподвижных сопряжениях, например, для восстановления посадочных поверхностей деталей под подшипники.

9. Ремонт деталей с применением клеевых соединений.

Склеивание металлов основано на способности некоторых неметаллических материалов образовывать достаточно прочные связи с металлом. Клей для металлов приготавливают на основе термореактивных и термопластичных полимеров. Клей на основе термореактивных полимеров позволяет получить прочные и теплостойкие соединения. Клей на основе термопластичных полимеров позволяет получать менее прочные и с более низкой теплостойкостью соединения.

Клей на основе термопластичных полимеров позволяет получать менее прочные и с более низкой теплостойкостью соединения.

По внешнему виду клеи для металлов разделяют на жидкие, пастообразные, пленочные и порошкообразные. Они могут быть одно и много консистентными. Выбор клея в каждом конкретном случае должен определятся конструкцией склеиваемого узла, условиями эксплуатации и производительными возможностями предприятия. Физико-механические свойства клеевых соединений металлов зависят от технологии склеивания:

§ Подготовки металлических поверхностей.

§ Приготовления клеевого состава.

§ Технологии нанесения клея на поверхность.

§ Процесса отвердения клея.

Значительное влияние на прочность клеевого соединения оказывают конструктивные факторы и в частности форма и размеры клеевого соединения. На ремпредприятиях склеивание применяют для следующих работ:

§ Соединение частей разрушенных деталей.

§ Заделка трещин, свищей и раковин.

§ Посадка втулок и гнезд взамен запрессовки, приварки и пайки.

§ Восстановление и упрочнение прессовых насадок подшипников.

§ Фиксация сменных деталей.

§ Наложение заплат.

§ Герметизация неплотностей в резьбовых, фланцевых и сварных соединениях.

§ Наклеивание фрикционных накладок.

На практике ремонта бурового и НП оборудования клеи используют для ремонтов резервуаров, трубопроводов и арматуры, насосного и компрессорного оборудования, ДВС. Применение клеевых соединений упрощает технологический процесс ремонта, ускоряет его, снижает стоимость ремонта

Рекомендация для Вас — Долото для бурения сплошным забоем и с отбором керна.

Недостатки клеевых соединений:

§ Невысокая температура эксплуатации (до 3000С).

§ Низкая прочность при неравномерном отрыве.

§ Склонность к старению при воздействии различных внешних факторов.

Литература:

1) Авербух и др. «Ремонт и монтаж бурового и НП оборудования » Недра, 1976.

Лекция №10. Ремонт деталей сваркой и наплавкой

Сваркой

называется процесс образования

неразъемного соединения деталей или

их отдельных частей вследствие

межатомарного взаимодействия или

действия сил молекулярного сцепления.

Сваркой соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3

Виды наплавки

Ручная

Механизированная

)

наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

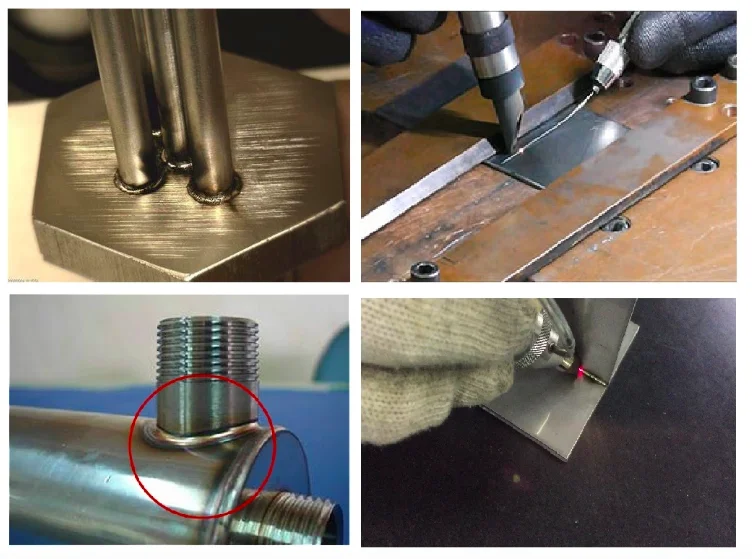

Рисунок 10.1 – Виды

ремонта деталей наплавкой

Сваркой называется

процесс образования неразъемного

соединения деталей или их отдельных

частей вследствие межатомарного

взаимодействия или действия сил

молекулярного сцепления. Сваркой

соединяют металлы и неметаллические

материалы, например, стекло, пластмассы

и др. При сварке металлов, за исключением

холодной сварки, производят местный

нагрев соединяемых частей до перехода

их в пластическое (сварка давлением)

или в расплавленное состояние (сварка

плавлением). Стремятся, чтобы металл

шва обладал одинаковыми свойствами

с основным металлом. Это определяет

подбор присадочного материала и режима

сварки.

Оборудование, используемое при ремонте

деталей сваркой, такое же, как и при

сварке новых деталей. Сваркой соединяют

отдельные части деталей, заваривают

трещины, раковины и устраняют другие

дефекты.

Наплавка — процесс нанесения расплавленного

металла необходимого состава на

поверхность детали, нагретую до

температуры плавления, При наплавке

нанесенный слой металла прочно соединяется

с основным металлом вследствие

образования металлической связи.

Наплавку применяют для восстановления

размеров детали и придания заданных

свойств ее поверхности путем правильного

выбора химического состава и структуры

наплавленного металла.

Наплавка является разновидностью

сварки. Однако наплавочные процессы

отличаются от сварочных. При наплавке

сварочный процесс используется для

наращивания на основной металл слоя

металла или сплава со свойствами,

иногда отличающимися от свойств основного

металла.

В связи с этим к процессу наплавки

предъявляются следующие основные

требования;

1) для обеспечения заданных

физико-механических свойств в наплавленном

слое процесс наплавки не должен изменять

исходного химического состава и

структуры наносимого металла, т.е. при

наплавке доля основного металла в

наплавленном слое должна быть

минимальной;

2) для сохранения прочности ремонтируемой

детали процесс наплавки не должен

изменять ее исходного химического

состава, структуры и напряженного

состояния;

3) наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

Рисунок

10.1 – Виды ремонта деталей наплавкой

Для ручной газовой и электродуговой

наплавки обычно используют металлические

электроды, что объясняется сравнительной

простотой процесса наплавки и

возможностью широкого регулирования

химического состава и свойств наплавленного

слоя. Регулирование химического состава

и свойств наплавленного слоя осуществляют

через покрытие или через электродный

стержень, или комбинированным методом.

Для предотвращения появления деформаций

и трещин при наплавке применяют

предварительный нагрев детали в

пределах 200—400°С, предварительный изгиб

детали в направлении, обратном деформации,

погружение детали в воду без смачивания

наплавляемой поверхности, наложение

наплавляемых валиков в определенной

последовательности, высокий

температурный отпуск детали после

наплавки.

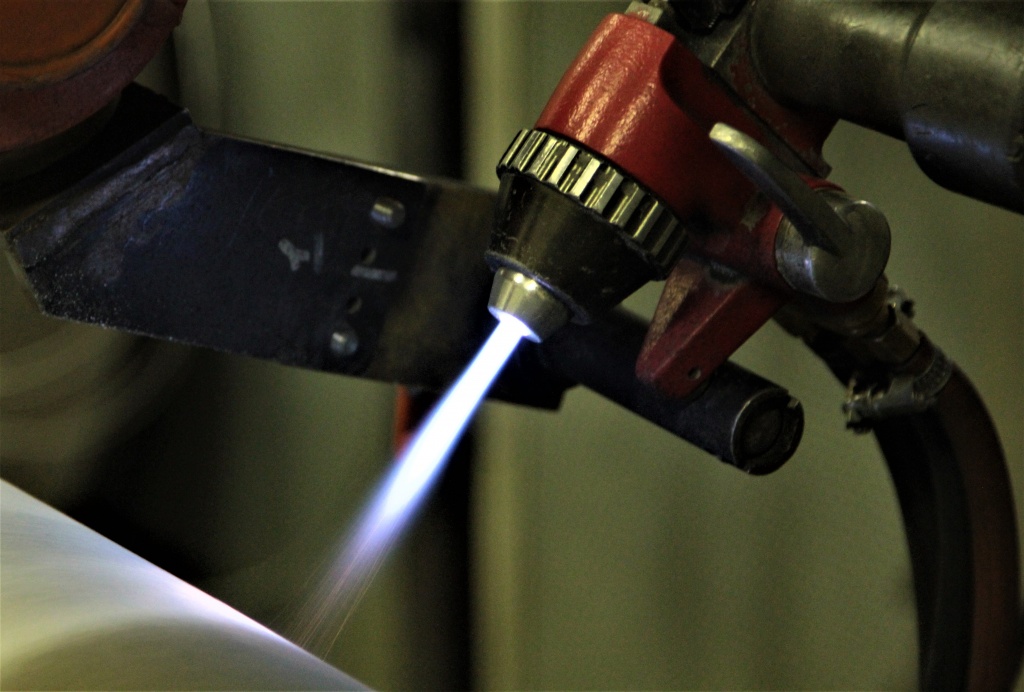

Ручная газовая сварка и наплавка. При

ручной газовой сварке и наплавке

расплавление основного и присадочного

материала осуществляется теплом,

выделяющимся в процессе сгорания

горючих газов (ацетилена, пропанбутановых

смесей и других) в среде кислорода (рис.

5.10). Наиболее распространенным горючим

газом, применяемым на ремонтных

предприятиях, является ацетилен.

В зависимости от соотношения

подаваемых в горелку ацетилена и

кислорода можно получить нормальное,

науглероживающее и окислительное

пламя. Нормальное или, как его

часто называют, нейтральное пламя

образуется при соотношении кислорода

и ацетилена в смеси, равном 1,0—1,2.

Нормальное пламя является

восстановительным в отношении к

свободной закиси железа и в зоне

I

плавления ограничивает окисление

поверхности. При соотношении

кислорода и ацетилена, составляющем

0,8—0,9, возникает науглероживающее, а

при соотношении, равном 1,2—1,5, окислительное

пламя. Выбор сварочного пламени влияет

на качество сварного шва или наплавки,

а также на производительность

процесса.

Сварку деталей из алюминиевых сплавов,

а также из стали с содержанием углерода

до 0,5% ведут нормальным пламенем.

Науглероживающее пламя обычно используют

для сварки деталей из серого чугуна и

стали с содержанием углерода более

0,5%.

Для сварки деталей из

цветных металлов, заварки трещин и

раковин небольшой длины в чугунных

деталях при толщине стенок 10—15 мм, а

также для сварки деталей из малоуглеродистой

стали толщиной до 7 мм применяют

бензинокислородное пламя и горелку

ГКУ-01-55.

Рисунок 10.2 – Ручная

газовая наплавка

К недостаткам газовой наплавки следует

отнести неравномерность толщины

наплавленного слоя.

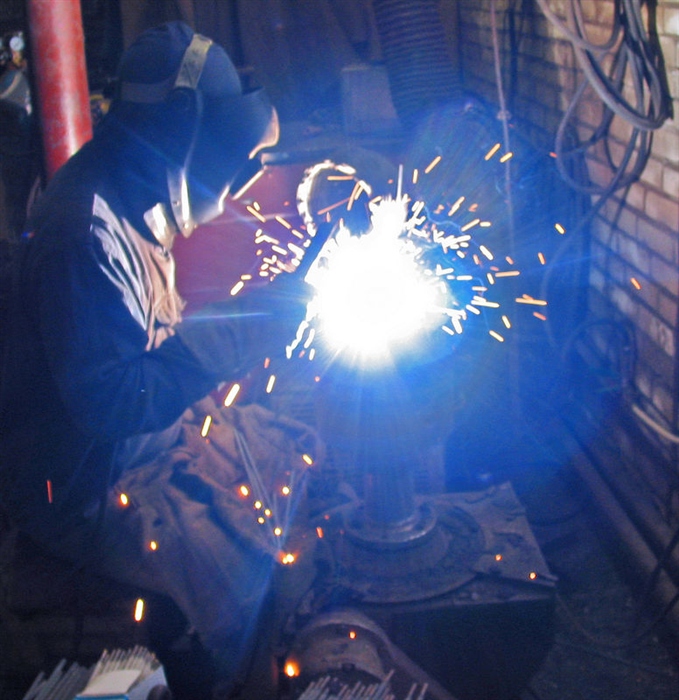

Электродуговая сварка и

наплавка. Ручная

электродуговая сварка и наплавка.

При электродуговой сварке и наплавке

источником тепла для расплавления

металлов является электрическая

сварочная дуга, возникающая между

электродом и свариваемым металлом.

Качество сварного шва и наплавленного

слоя определяется диаметром электрода,

типом и маркой электрода, величиной

сварочного тока, напряжением на дуге,

родом и полярностью тока, скоростью

сварки и положением шва в пространстве.

При ручной электродуговой сварке и

наплавке чаще всего используются

металлические электроды, представляющие

собой металлический стержень, на

поверхность которого нанесен слой

покрытия, предназначенного для

стабилизации горения дуги, защиты

расплавленного металла от кислорода и

азота воздуха, легирования наплавленного

металла. В состав электродных покрытий

входят следующие группы компонентов:

стабилизирующие, шлакообразующие,

газообразующие, раскисляющие, легирующие

и связующие. Электроды изготовляют

диаметром 1,6—12 мм и длиной 225—450 мм. В

зависимости от назначения стальные

электроды подразделяются на типы. Тип

и марку электродов выбирают в зависимости

от химического состава металла

ремонтируемой детали и требований,

предъявляемых к сварному шву или

наплавленному слою.

Диаметр электрода выбирают в зависимости

от толщины наплавляемого слоя. При

толщине наплавки менее 2 мм рекомендуется

применять электроды диаметром 3 мм, а

при большей толщине наплавки — электроды

диаметром 4—5 мм.

При ремонте закаленных деталей

ненаплавляемую часть детали погружают

в воду во избежание отпуска. Наплавку

легированных сталей производят при

большой плотности тока с предварительным

подогревом поверхности.

Ручную электродуговую наплавку

целесообразно применять при небольшом

объеме работ, а также при наплавке

труднодоступных мест.

К преимуществам ручной

электродуговой наплавки относятся

удобство и простота процесса.

Недостатки ее — низкая производительность

,

низкая стабильность дуги и невысокое

качество наплавки.

Автоматическая электродуговая

наплавка под слоем флюса.

При указанном виде наплавки электрическая

дуга горит под слоем флюса, подаваемого

систематически в зону наплавки. В зоне

горения дуги оплавляются поверхность

детали, электрод и прилегающий слой

флюса. Электродная проволока по мере

оплавления автоматически подается в

зону дуги одновременно с флюсом. При

плавлении флюса выделяется газ и

образуется газовая оболочка, защищающая

расплавленный металл от взаимодействия

с окружающим воздухом выгорания

легирующих элементов. Кроме того,

Кроме того,

флюсовое покрытие способствует сохранению

тепла дуги и препятствует разбрызгиванию

жидкого металла.

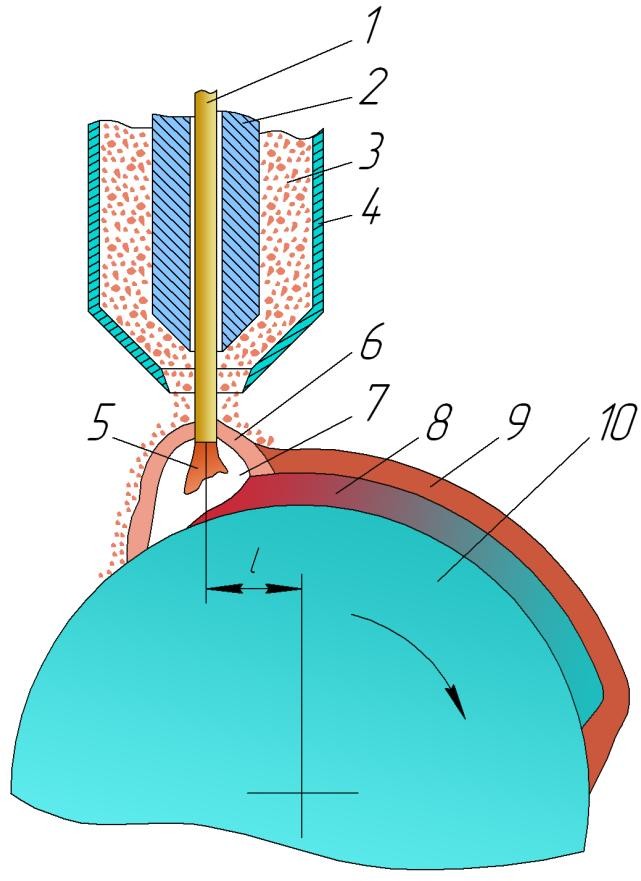

На рис.10.3 представлена

схема наплавки под слоем флюса тел

вращения. Между поверхностью детали 5

и электродной проволокой 3

возбуждена электрическая

дуга. Расплавленная капля металла

электрода 3, смещаясь

в направлении вращения детали, смешивается

е расплавленным основным металлом

детали, образуя сварочную ванночку.

При остывании образуется наплавленный

валик, который покрыт шлаковой коркой

7 и частично неиспользованным флюсом

1.

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

Рисунок 10.3 –

наплавка под

слоем флюса

Наплавка в среде защитных газов. При

этом виде наплавки защитный газ,

подаваемый в зону наплавки под избыточным

давлением, изолирует сварочную дугу и

плавильное пространство от кислорода

и азота воздуха.

Наплавку углеродистых, легированных

сталей и чугуна производят в среде

углекислого газа; для высоколегированных

сталей применяют аргон. При высокой

температуре сварочной дуги происходит

диссоциация углекислого газа.

Образовавшийся атомарный кислород

окисляет металл, что приводит к выгоранию

железа и других примесей стали. Чтобы

прекратить окисление, а также пополнить

выгоревшие примеси при наплавке в

углекислом газе применяют электродную

проволоку, легированную марганцем и

кремнием, которые связывают кислород

и раскисляют ранее образовавшуюся

закись железа. Образующиеся окислы

марганца и кремния переходят в шлак.

Наплавку в среде защитных газов применяют,

когда невозможна или затруднительна

подача флюса и удаление шлаковой корки,

например при наплавке мелких деталей,

внутренних поверхностей и деталей

сложной формы.

Преимуществами наплавки в среде защитных

газов являются высокая производительность

и простота ведения и управления процессом.

Недостатки ее — сложность работы на

открытом воздухе из-за срыва струи

углекислого газа под действием ветра

и окислительная способность углекислого

газа.

Вибродуговая наплавка.

Автоматическая

вибродуговая наплавка основана на

использовании тепла кратковременной

электрической дуги, возникающей в момент

разрыва цепи между вибрирующим электродом

и наплавляемой поверхностью. Отличительной

особенностью этого вида наплавки

является возможность получения

наплавленного слоя малой толщины

0,3—2,5 мм, охлаждение поверхности наплавки

в результате прерывистого характера

процесса, что позволяет значительно

уменьшить нагрев детали, снизить в ней

остаточные напряжения и предотвратить

ее деформирование.

Автоматическую вибродуговую наплавку

применяют для наращивания изношенных

наружных и внутренних цилиндрических

поверхностей, в частности, шеек валов,

штоков буровых насосов, замков бурильных

труб и других деталей.

К преимуществам вибродуговой наплавки

относятся: возможность получения

тонких и прочных покрытий, малая глубина

зоны термического влияния, небольшой

нагрев детали и незначительное

выгорание легирующих электродной

проволоки.

Производительность при

вибродуговой наплавке выше, чем

ручной электродуговой,

но ниже, чем при наплавке под флюсом.

Наплавка металлов трением. Сущность

процесса наплавки металлов трением,

предложенного и разработанного Я.М.

Кершенбаумом и Б.А. Авербухом, заключается

в плавлении наносимого металла за

счет теплоты трения и соединении его с

деталью при повышенных температуре и

давлении. Наносимый металл или сплав в

гранулированном состоянии (в виде

стружки) плавится в закрытом пространстве

за счет трения о наплавляемую деталь

или специальный инструмент. Трение

обеспечивается вращением наплавляемой

детали или инструмента относительно

массы наносимого металла или сплава.

Литература: 2 осн.

[43-47], 3 осн. [122-143], 5 осн. [81-148].

Контрольные вопросы:

1. Какие особенности процессов сварки

и наплавки?

2. Какие виды сварки

и наплавки Вы знаете и объясните их

различия в зависимости от технологических

процессов?

|

Восстановление деталей сваркой и наплавкой Категория: Ремонт промышленного оборудования Восстановление деталей сваркой и наплавкой Сварка и наплавка широко применяются при ремонтных работах. Наплавка является разновидностью сварки и заключается в том, что этим способом не соединяют металлические детали или части в одно целое, а наращивают, наплавляя на основной металл присадочный материал. Наплавкой восстанавливают изношенные поверхности деталей, посадочные размеры которых затем получают механической обработкой на станках. В ремонтном деле применяют главным образом два вида сварки: дуговую и газовую. Дуговая сварка может осуществляться металлическим и угольным электродами. Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками. Газовая сварка также широко используется в ремонтном производстве. Сущность газовой сварки стальных и чугунных деталей заключается в плавлении металла при горении ацетилена в избыточной среде кислорода, при этом развивается температура 3300 °С и выше. Решая вопросы восстановления деталей сваркой и наплавкой, необходимо учитывать недостатки данного метода. При этом происходит нагрев, вызывающий деформация и возникновение внутренних напряжений. Для ликвидации последних приходится осуществлять термическую обработку, которая также может быть причиной деформации деталей. Сварка и наплавка стальных деталей. Свариваемость стали зависит от ее химического состава, главным образом от содержания углерода. Большое влияние оказывают и легирующие элементы — хром, марганец, никель и др. С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается. Хорошо сваривающиеся стали можно сваривать или наплавлять в оГычных производственных условиях без предварительного нагрева и баз последующей термической обработки. Это же относится и к удовлетворительно сваривающимся сталям. Однако детали из этих сталей большой толщины и большого диаметра нужно перед сваркой назреть, чтобы предотвратить образование трещин. В ремонтной практике применяют главным образом дуговую сварку металлическими электродами. Наплавкой восстанавливают многие детали, в том числе и вращающиеся в подшипниках скольжения цапфы валов и осей. Прежде чем приступить к наплавке, поверхность детали очищают до металлического блеска. Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины. Сварка и наплавка деталей из чугуна. При восстановлении чугунных деталей (а также деталей из углеродистых сталей толщиной менее мм) применяют главным образом газовую сварку. Детали из серого чугуна можно сварить с предварительным общим нагревом, с местным подогревом или без подогрева. Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах. В ремонтной практике широко распространен способ восстановления корпусных деталей из чугуна методом сварка-пайка латунной проволокой и прутками, отлитыми из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя. Ковкий чугун плохо поддается сварке. Наиболее простым способом восстановления деталей из ковкого чугуна является сварка с применением латунных электродов или электродов из монель-металла. Для высококачественной сварки необходима соответствующая подготовка поверхности для сварки и режим охлаждения соединения деталей. Сварное соединение охлаждают медленно. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой горячий песок или золу. При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин. Наплавка цветных металлов Изношенные детали, изготовленные из меди, бронзы, латуни, алюминия и его сплавов, восстанавливают газовой наплавкой. В качестве присадочных материалов применяют стержни, близкие по составу к основному металлу. При восстановлении размеров деталей из бронзы в качестве присадочного материала могут служить латуни Л62, Л К-62-03, ЛСЖ-1-03, которые дают плотный наплавленный металл, хорошо сопротивляющийся изнашиванию. Детали из меди наплавляют медной проволокой. Большие детали наплавляют двумя горелками, одной из которых осуществляют подогрев, а другой ведут наплавку. Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии. Алюминиевые детали восстанавливают газовой наплавкой с применением флюса АФ-4А. В качестве присадки выбирают металл, близкий по составу к основному металлу. Детали из черных металлов можно наплавлять медью, латунью, бронзой при помощи ацетилено-кислородной горелки с применением газообразных флюсов БМ-1 или БМ-2. При этом получается плотный слой цветного металла, хорошо сплавленного с основным. Поверхность детали, подлежащую наплавке, тщательно очищают и обезжиривают, затем нагревают газовой горелкой до температуры, близкой к температуре плавления присадочного металла. В ряде случаев целесообразно выполнять наплавку двумя горелками, одну из которых располагают впереди (по ходу процесса наплавки) и подогревают ею металл, а второй с флюсом БМ-1 ведут наплавку. Флюс БМ-1 обеспечивает полную защиту от окисления расплавленного слоя цветного металла, что не достигается в присутствии порошковых флюсов. Поверхность металла после остывания получается ровной, блестящей и неокисленной. Для наплавки рекомендуются латуни различных марок (например, Л62), не содержащие кремния, свинца, олова, бронзы, в частности БрКМЦЗ-0,5, дающие плотный слой при наплавке на чугун и сталь. Прочность соединения с чугуном и сталью соответствует прочности литой латуни. Наплавка поверхностей твердыми сплавами Для восстановления деталей и Повышения их износостойкости применяют наплавку легированными сплавами, обладающими высоким сопротивлением износу (повышение срока службы в 2—6 раз и более). Сормайт № применяют в виде прутка диаметром от до мм. Этими сплавами ремонтируют кулачковые муфты, фиксаторы, различные упоры и др. После охлаждения наплавленную деталь обрабатывают шлифованием. Реклама:Читать далее:Восстановление и упрочнение изношенных деталей электролитическими и химико-термическими способами

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Востановленние деталей наплавкой

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

В настоящее время нами накоплен большой опыт восстановления деталей наплавкой и сваркой в процессе ремонта оборудования на предприятиях различных отраслей промышленности.

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене. Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов.

Применяемые материалы: электроды Capilla 51Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54W или проволока DT-DUR 609.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин.

Материалы выбираются в зависимости от марки стали, чаще Capilla 51T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3.

Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3.

Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки.

Наплавка и шлифовка производится вручную.

Материалы: электроды типа Capilla 53.

Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап.

Наплавка производиться с протезом или без него в зависимости от износа.

Материал – электроды типа Capilla 54W, наплавка производиться в 3-4 прохода.

Стойкость восстановления до 1 года.

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин.

Материалы: электроды Capilla 51Ti, Capilla 52K.

Обычно такие работы производятся на месте без демонтажа.

Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске.

Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора

Материалы: электроды Capilla 51Ti, CrNiMo, E-7018 со сваркой дополнительных накладок

Стойкость до 2х лет при условии соблюдения правил эксплуатации.

Ремонт элементов ходовой части экскаваторов

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины

Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K.

Ремонт трещин с применением сварки электродами Capilla 51Ti с последующей механической обработкой.

Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической .обработкой.

Стойкость — 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов.

Материалы: сварочные электроды или проволока типа E-7018 с последующей механической .обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка.

Материалы: сварочная проволока типа E-7018 с последующей механической обработкой.

Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки

Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом.

Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм.

Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4

Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков — 110Г13.

Материалы: электроды Capilla 51Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609.

Стойкость примерно, как и у нового – 1 год

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п.

Материал: электроды Capilla 43.

Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой

Материал: электроды Capilla 51Ti . Для дополнительного бронирования электроды Capilla 54W или порошковая проволока DT-DUR600

Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием

Материал: электроды типа E-7018, для бронирования электроды Capilla 54W или Capilla 54-160 (5400)

Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием

Материалы: электроды E-7018, для бронирования электроды Capilla 54W

Стойкость 1 год

20) Восстановленный ремонт барабанов шахтоподьемных установок

Износ — многочисленные трещины корпуса как снаружи, так и внутри.

Материал: электроды Е 7018, Capilla 51Ti

Стойкость — 1 год

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51Ti, Capilla 51W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической .обработкой.

Наплавка осей. Материал: E-7018 или Capilla 52 K

Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28

Материалы: электроды Capilla 44

Стойкость не менее 3х лет

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43

Стойкость до 0,5 года или больше в зависимости от условий эксплуатации

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe.

Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает — 10 лет.

Восстановление деталей сваркой 🔨 — выполните восстановление деталей сваркой и наплавкой

- Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Восстановление деталей сваркой

/

/

/

Научно-производственная фирма «Плазмацентр» оказывает услуги по восстановлению деталей газовой сваркой любого уровня сложности. Мы обладаем собственной производственной базой, большим опытом работы – более 25 лет, и широкими возможностями – самое современное оборудование, специалисты, прошедшие обучение в России и за рубежом.

Особенности восстановления деталей ручной сваркой и наплавкой

Комплексное восстановление деталей сваркой подразумевает под собой процесс, в результате которого получается прочное неразъемное соединение. Наплавка – это одно из направлений сварки. Она осуществляется за счет нанесения расплавленного метала на поверхность изношенной детали.

Виды ручной сварки

- газовая;

- электродуговая.

Газовую сварку используют для обработки элементов из тонколистных металлов, электродуговую – для заварки отверстий, трещин. Комплексное восстановление деталей электродуговой сваркой обеспечивает ровный и надежный шов. Ее можно производить в любом положении, что дает возможность работать с высокой скоростью и с любыми видами стали.

Область использования

Ремонт и восстановление деталей сваркой и наплавкой применяют для обработки стали, цветного металла и чугуна. С помощью них ремонтируют картеры, звенья гусениц, валы, опорные катки и ковши. Восстановление деталей с помощью сварки – это быстрый и экономически выгодный процесс, обеспечивающий надежное покрытие и крепкий шов.

Восстановление деталей с помощью сварки – это быстрый и экономически выгодный процесс, обеспечивающий надежное покрытие и крепкий шов.

С помощью него можно устранить

- пробоины;

- срывы;

- отколы;

- трещины;

- износ.

Ручная сварка универсальна. Она позволяет работать с широким диапазоном деталей больших и маленьких размеров, наплавлять чугун, латунь, осуществлять твердый припой.

Чем электродуговая сварка отличается от газовой

Электродуговая сварка позволяет обрабатывать крупногабаритные и сложные по своей конфигурации детали, восстанавливать их формы и размеры. Газовая методика отличается от нее большей зоной термического влияния – 2-3 см, но ее результат во многом зависим от опыта и квалификации работника.

Восстановление сваркой в компании «Плазмацентр»

У нас вы сможете восстановить детали любых форм и размеров, вернуть им первоначальную форму и избавить от изъянов, появившихся в процессе длительной эксплуатации и высокой нагрузки на элементы. Всем своим клиентам мы гарантируем:

Всем своим клиентам мы гарантируем:

- 100% качество;

- доступные цены;

- соблюдение сроков;

- полную конфиденциальностью.

Если вам нужно восстановить изношенные детали, модифицировать или усилить их, звоните нам по телефону: +7 (812) 679-46-74 или оставьте заявку онлайн.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Наплавка валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

О технологиях ремонта и восстановления деталей на российском рынке – Основные средства

Многие отечественные предприятия – владельцы спецтехники с каждым годом все активнее ищут возможности восстановления изношенных деталей и узлов вместо того, чтобы приобретать новые для замены. Сегодня активно применяется вибродуговая, плазменная, лазерная наплавка, а также наплавка в среде защитных газов. В зависимости от объемов ремонтных работ одни предприятия организовывают собственные участки по восстановлению запчастей, другие (и таких большинство) обращаются в специализированные фирмы, в частности в те, которые профессионально выполняют сварочные работы с помощью ручной дуговой сварки или сварки под слоем флюса.

Упрочнение наплавкой

Рабочие орудия землеройного, дорожно-строительного оборудования, буровой и горной техники, дробильно-сортировочных комплексов и т. п. эксплуатируются в условиях, вызывающих, как правило, повышенный износ трущихся поверхностей. Увеличить ресурс деталей можно с помощью наплавки на поверхности, испытывающие повышенные нагрузки, слоя материала с заданными свойствами, учитывающими те или иные особенности эксплуатации.

Наплавка представляет собой нанесение слоя расплавленного металла со специальными свойствами на ремонтируемую поверхность детали. Как правило, наплавленный слой в результате физико-химических процессов оказывается связан с основным металлом очень прочно. Для массивных и дорогостоящих комплектующих спецтехники ремонт наплавкой часто является единственным выходом, если сложно изыскать средства на приобретение новой детали или она редко бывает в продаже. Используя малозатратный и в то же время очень эффективный метод ремонта наплавкой с последующей механической обработкой, владелец спецтехники не только восстанавливает первоначальные геометрические размеры прежде дефектной детали, но и улучшает механические свойства поверхностей трения, поскольку нанесенный твердый слой, безусловно, будет препятствовать интенсивному износу, приведшему к данному ремонту. Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Компания из Санкт-Петербурга ООО «ПолиТехСервис» специализируется на сварочном ремонте деталей спецтехники, навесного оборудования и рабочих орудий спецмашин. Используя метод ручной дуговой наплавки электродами, а также наплавку под слоем флюса, специалисты «ПолиТехСервиса» ремонтируют ковши, рыхлители, отвалы, вилы и другие подобные инструменты. Слесари и сварщики компании берутся за восстановление рамных конструкций, таких как изношенные стрелы, рукояти, колонны, опоры, ходовые тележки и манипуляторы. Предприятие имеет большой опыт ремонта навесных агрегатов: гидромолотов, бетоноломов, грейферных перегружателей, виброуплотнителей и т. п. С помощью сварки надежно устраняются трещины, дефекты сварочных швов, завариваются изломы.

Но особенно преуспели специалисты «ПолиТехСервиса» в упрочнении с помощью наплавки таких деталей, как зубья ковшей, буровые коронки, ножи для ковшей землеройной техники, била, поверхности отвалов и различных захватов, ковшей, щек дробилок и т. д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

То, что вчера меняли на новое, сегодня наплавляют

Известная в Санкт-Петербурге компания ООО «АСТ» развивает разные виды деятельности, но приоритетным вектором является ремонт спецтехники и восстановление деталей. Компания имеет сегодня уже опыт работы не только с отечественными машинами, но и с оборудованием таких известных брендов, как Caterpillar, JCB, New Holland, Hidromek, Terex, Shaanxi.

Среди методов восстановления деталей машин компания использует все ту же наплавку. С помощью наплавки электродами или порошковой проволокой наплавляется поверхность детали, имеющая выработку, а затем с помощью механической обработки восстанавливается утраченная геометрия. За счет того, что при наплавке на ремонтируемую поверхность могут наноситься сплавы металлов с различными свойствами, в итоге ремонтируемая поверхность может получить либо повышенную твердость, либо износостойкость. Наплавкой можно улучшить коррозионную стойкость ремонтной поверхности, а также ее жаростойкость либо антифрикционность и т. д. Таким образом, можно говорить о том, что наплавка является эффективным способом не только восстановления деталей машин, но и средством увеличения срока их эксплуатации. Причем специалисты «АСТ» наплавляют поверхности любой формы: плоские, цилиндрические, конические и даже сферические. Для этого применяют качественные наплавочные материалы, специализированное, современное, надежное оборудование, а также уникальные и проверенные технологии. Например, плазменную наплавку.

За счет того, что при наплавке на ремонтируемую поверхность могут наноситься сплавы металлов с различными свойствами, в итоге ремонтируемая поверхность может получить либо повышенную твердость, либо износостойкость. Наплавкой можно улучшить коррозионную стойкость ремонтной поверхности, а также ее жаростойкость либо антифрикционность и т. д. Таким образом, можно говорить о том, что наплавка является эффективным способом не только восстановления деталей машин, но и средством увеличения срока их эксплуатации. Причем специалисты «АСТ» наплавляют поверхности любой формы: плоские, цилиндрические, конические и даже сферические. Для этого применяют качественные наплавочные материалы, специализированное, современное, надежное оборудование, а также уникальные и проверенные технологии. Например, плазменную наплавку.

В последнее время все большее распространение получают плазменные технологии. Базовым оборудованием для плазменной наплавки является вращатель, чаще всего это токарный станок и сварочный выпрямитель. Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Однако восстановление деталей – это сложный технологический процесс, требующий не только специализированного оборудования, но и многолетнего профессионального опыта. Комбинации из различных порошков или порошка и проволоки позволяют изменять эксплуатационные свойства наплавленных слоев. Плазменная наплавка дает возможность наносить слои толщиной от 0,3 до 5 мм, и это позволяет восстанавливать детали с большим износом. Номенклатура восстанавливаемых деталей разнообразна: гусеничные пальцы, оси балансиров, шкворни, детали гидронасосов, валы роторов электродвигателей, крестовины и другие детали. Незначительная глубина плавления основного металла, до 0,5 мм, его незначительное, до 5%, содержание в наплавленном слое обеспечивают сохранение практически всех исходных свойств наплавляемого материала. К тому же технология плазменной наплавки позволяет повысить усталостную прочность предельно изношенных коленчатых валов дизельных двигателей с 60 до 83 и даже до 92% от прочности новых, износостойкость же наплавленных слоев практически такая же, как и у новой детали. Таким образом, обработанные на токарном, а затем круглошлифовальном станке коленчатые валы, восстановленные плазменной наплавкой, успешно работают в условиях больших знакопеременных и динамических нагрузок.

Таким образом, обработанные на токарном, а затем круглошлифовальном станке коленчатые валы, восстановленные плазменной наплавкой, успешно работают в условиях больших знакопеременных и динамических нагрузок.

Методом наплавки восстанавливает посадочные отверстия деталей спецтехники и предприятие из Кронштадта ООО «Спецтехника 78». Специалисты компании наплавляют отверстия, получившие значительные дефекты в результате износа, в среде защитного газа, а затем растачивают до чертежного размера, используя оборудование итальянской компании Sir Meccanica S.p.A., а именно расточно-наплавочные комплексы WS1 и WS2 plus. Ремонтные итальянские комплексы позволяют выполнять ремонт не только на производственной базе, но и на объектах, где непосредственно находится техника, требующая участия специалистов «Спецтехники 78». Среди клиентов компании предприятия, использующие землеройную, коммунальную, строительную технику. Обращаются в «Спецтехнику 78» и владельцы нефте- и газодобывающего оборудования, грузоподъемных устройств и сельхозтехники.

С помощью установок Sir Meccanica S.p.A. быстро и качественно, при необходимости буквально «в поле», можно восстановить посадку под центральную цапфу экскаватора, отремонтировать изношенные соединения стрелы и колонны, довести до чертежных размеров отверстия ходовой рамы, отверстия креплений гидроцилиндров, восстановить отверстия в стрелах, рукоятях и ковшах экскаваторов и вообще отремонтировать и восстановить любые соосные отверстия практически в любых металлоконструкциях.

С помощью конструкционной сварки в среде защитного газа, кроме реставрации корпусных деталей, устранения сколов и ремонта посадочных мест сочленений, ремонта навесного оборудования и усиления ковшей, клиент может заказать нанесение на быстроизнашиваемые поверхности слоя твердосплавного металла.

Надо отметить, что технологии, используемые в «Спецтехнике 78», позволяют ремонтировать детали из чугуна, низколегированных сталей, а также из углеродистых, инструментальных, марганцовистых, нержавеющих, жаростойких сталей..jpg?1429168978113) Кроме того, отработаны методы восстановления комплектующих из цветных металлов, алюминиевых и медных сплавов, бронзы и т. д. Те детали и узлы, которые эксплуатирующие организации ранее считали неремонтопригодными, сегодня благодаря расточно-наплавочным мобильным комплексам Sir Meccanica успешно восстанавливаются. При этом заказчики не только получают солидную материальную выгоду, не тратя средства на приобретение новой детали, но и, как правило, затрачивают на восстановительные мероприятия намного меньше времени, которое ушло бы на поиски, доставку и монтаж нового компонента.