Ремонт деталей сварки и наплавки: Ремонт деталей сваркой и наплавкой

Содержание

Эксплуатация и ремонт машин и оборудования нг промыслов

Приступая к этой теме, следует предварительно четко разграничить процессы сварки и наплавки.

Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и яеметаллические материалы, например, стекло, пластмассы и др. При> сварке металлов, за исключением холодной сварки, производят местный нагрев соеди-ияемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва облагал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки.

На ремонтных предприятиях нефтяной и газовой промышленности для ремонта стальных деталей в основном применяют ручную электродуговую н реже ручную газовую сварку. Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей.

Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты.

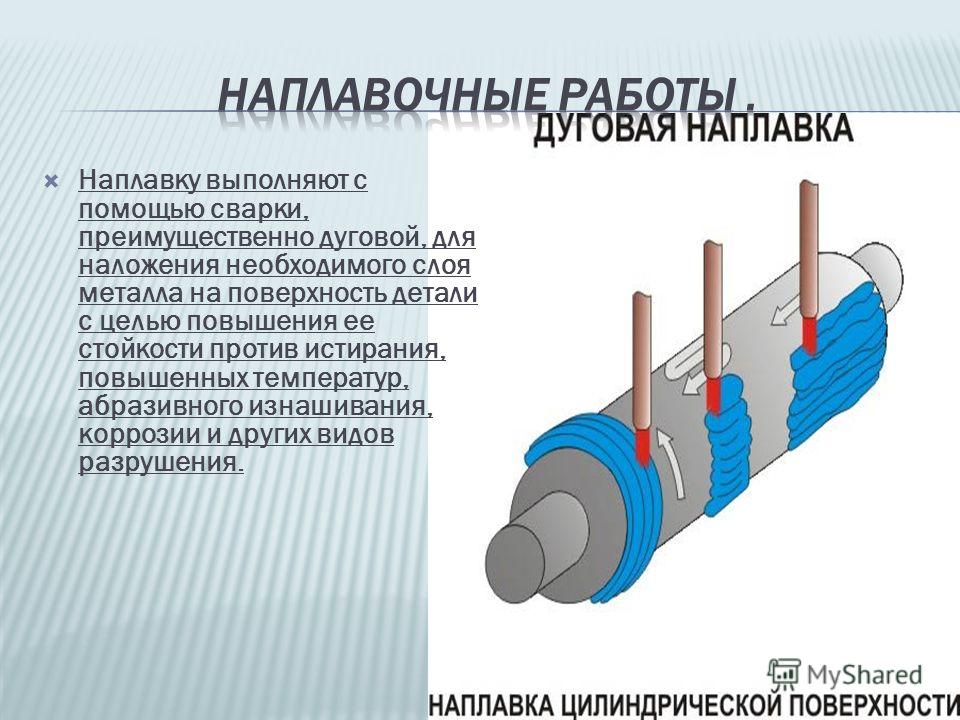

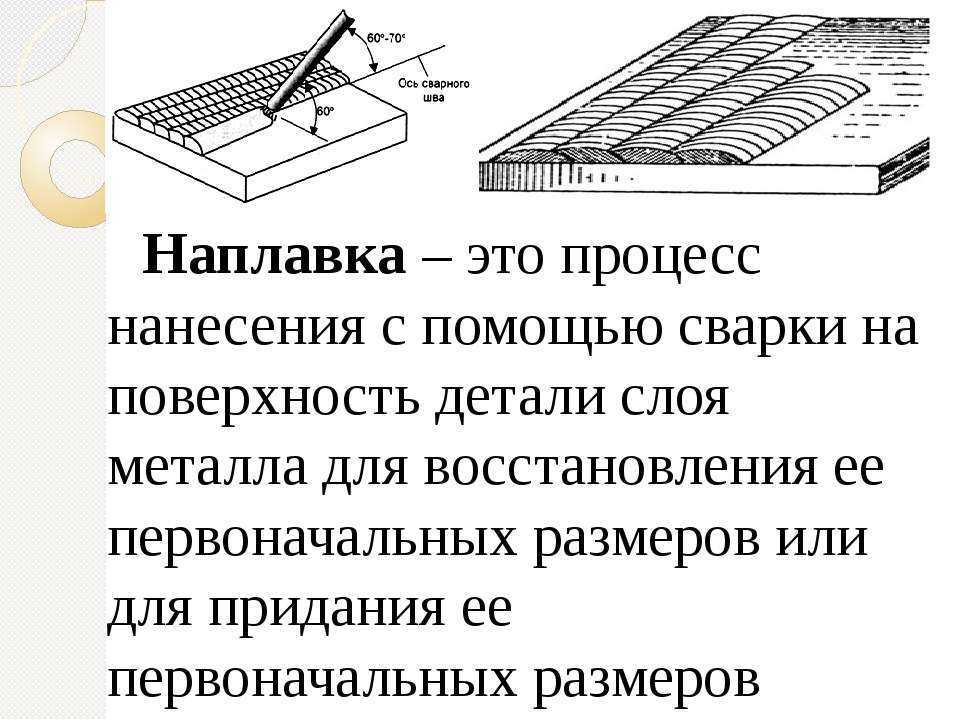

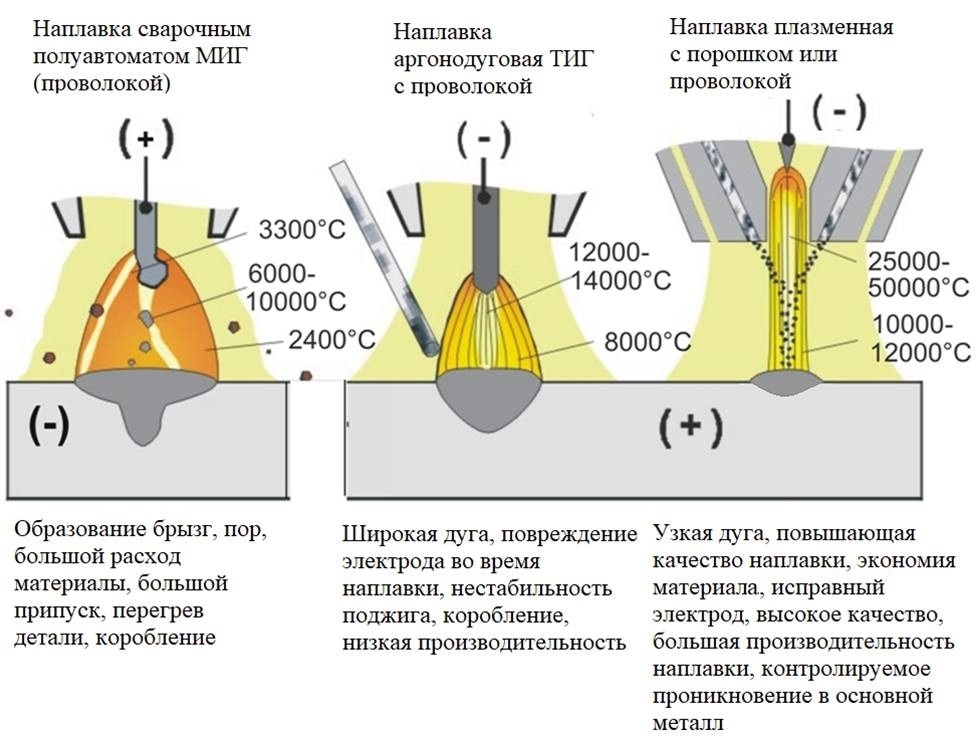

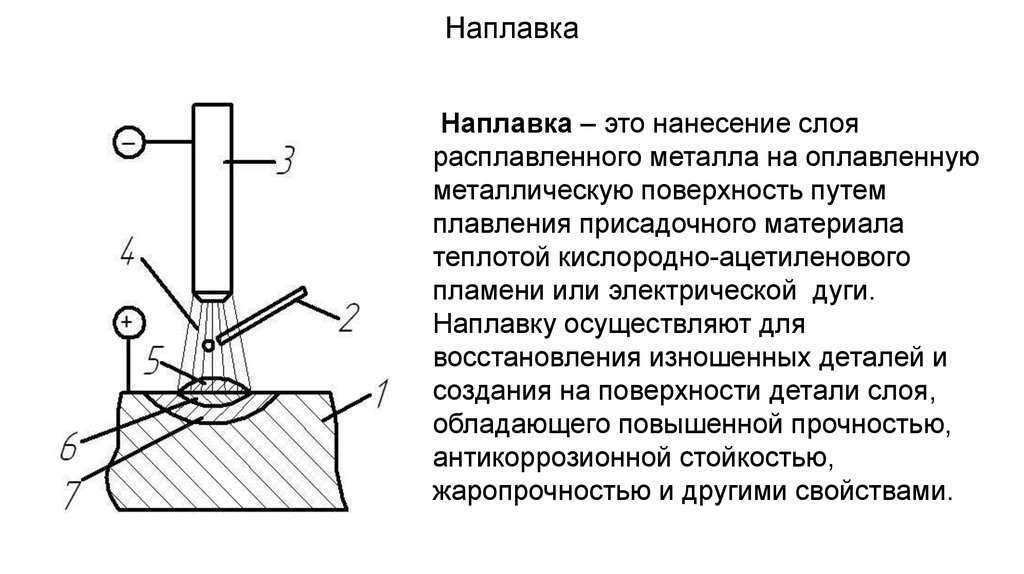

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования:

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т. е. при наплавке доля основного металла и наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки но должен изменять ее исходного химического состава, структуры и напряженного состояния;

‘Л) наплавленный слой должен обладать достаточно высокой прочностью ецси.’кмшя с основным металлом.

Для сохранения исходного химического состава, структуры и физико-мехашмкюких свойств основного и наплавленного металлов следует как можно мгнмне порогревать наплавляемый металл во избежание выгорания компонентой н но доводить основной металл до расплавленного состояния, чтобы не допустим, (ми перемешивания с наплавлониым металлом и образования переходной

122

зоны с резко отличающимися свойствами. В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны.

В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны.

На практике эту проблему решают путем соответствующего выбора тех- . нологических режимов наплавки, стараясь обеспечить достаточную прочность соединения основного и наплавленного металлов и в то же время в минимальной степени изменить их исходное состояние. При этом одним из определяющих факторов является производительность процесса.

Масса наплавленного металла обычно незначительна по отношению к массе основного металла, так как у детали изнашивается, как правило, небольшой слой, который необходимо восстановить или создать более износостойкий слой. Процесс наплавки отличается высокой экономичностью.

Наплавка является распространенным способом ремонта деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.

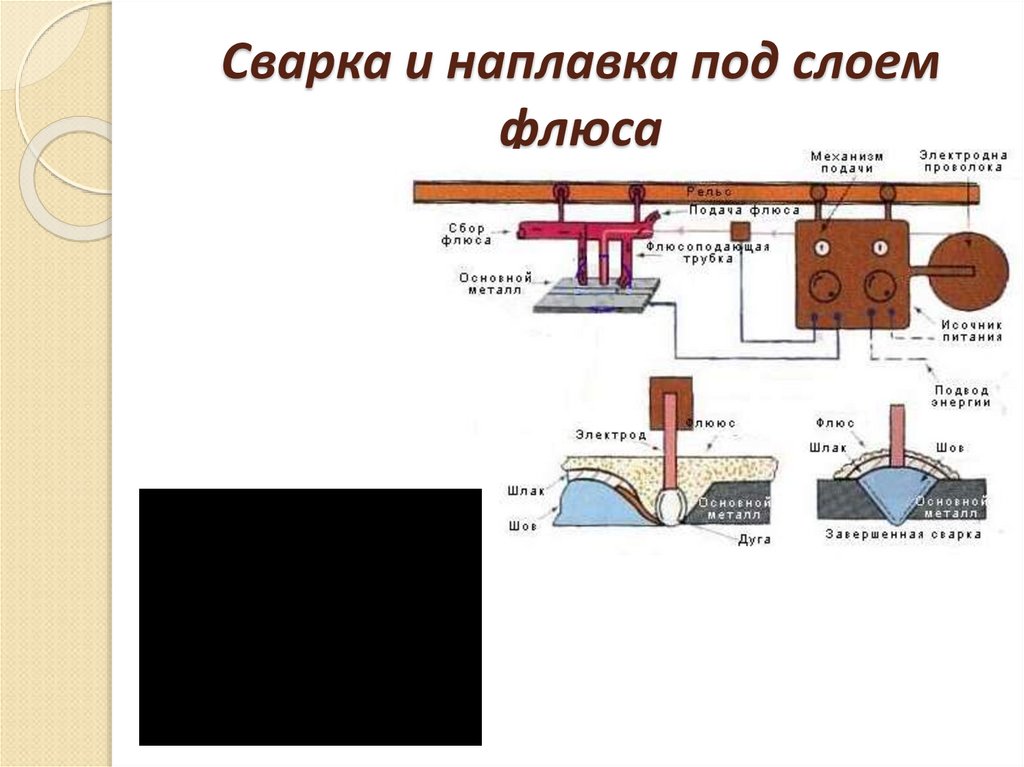

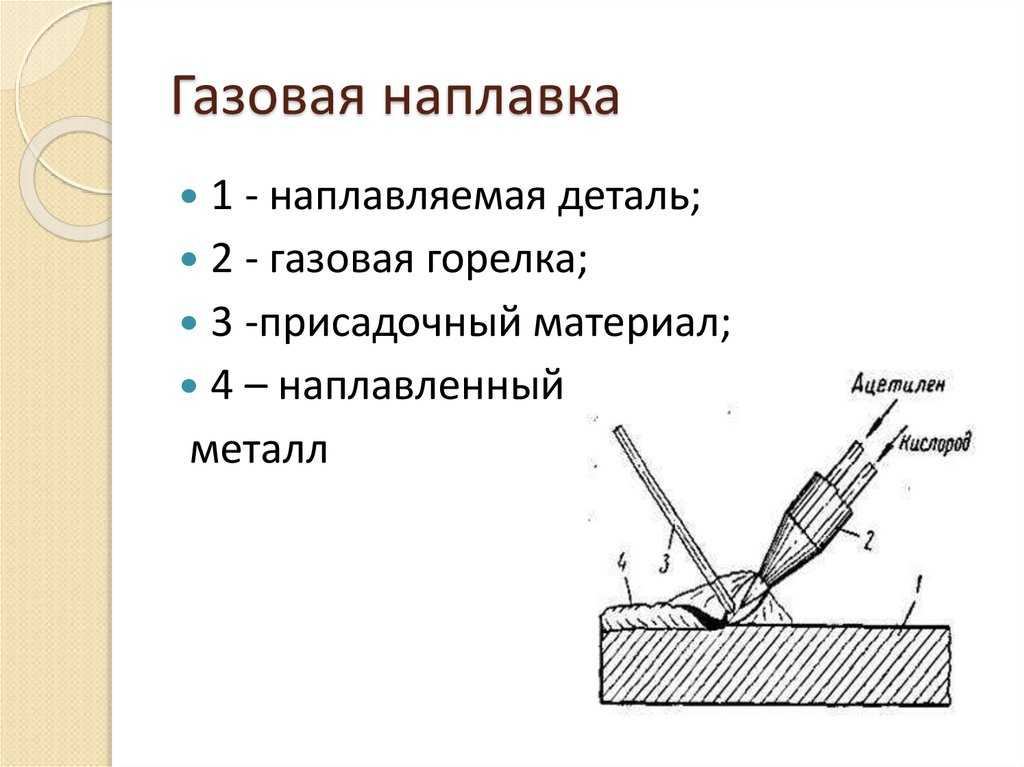

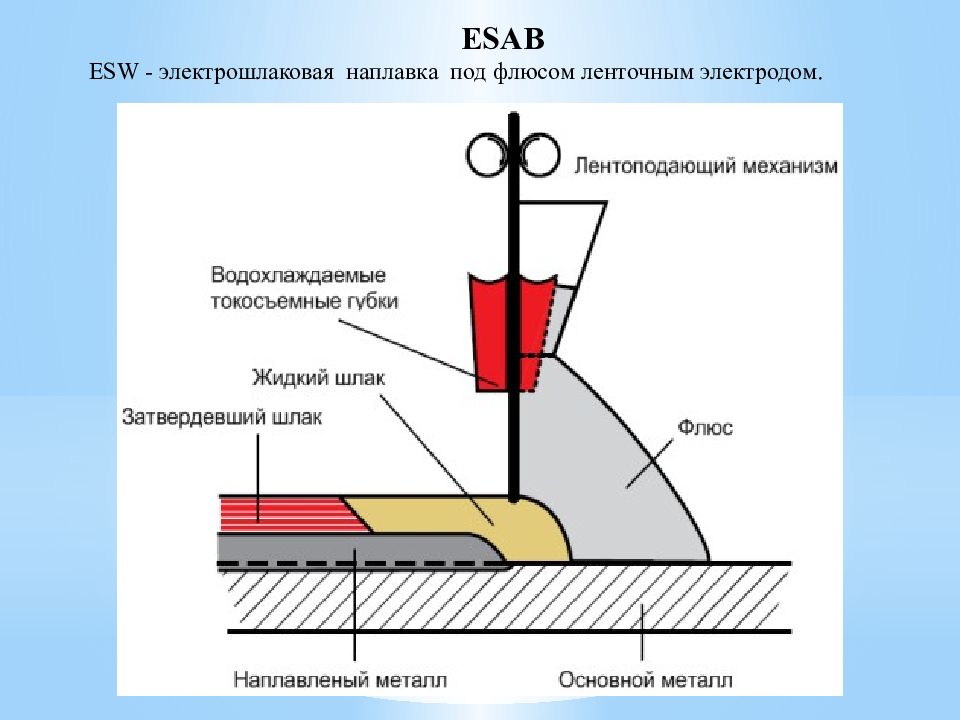

Для ремонта деталей применяют ручные и механизированные виды наплавки (см. классификацию на рис. 5.9). Наибольшее распространение на ремонтных предприятиях нефтяной и газовой промышленности получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяются на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей.

Выбор наплавляемого материала производят с учетом материала ремонтируемой детали, ее формы, размеров, технических требований, условий работы и применяемого вида наплавки. Широко используется стальная сварочная проволока. Углеродистые и легированные сварочные проволоки применяют для восстановления размеров изношенных деталей. Высокохромистые проволоки Св-10Х13, Св-10Х17Т и Св-08Х14ГТ обеспечивают высокую износо- стойкость и коррозионную стойкость наплавленного слоя. Хромоникелевыми аустенитными проволоками Св-06Х19Н9 и Св-06Х19Н9Т наплавляют детали, подверженные коррозии и кавитации.

Широко применяют наплавку порошковой проволокой, представляющей собой металлическую оболочку из низкоуглеродистой стальной ленты толщиной 0,5—1,0 мм, наполненную порошковыми сплавами. Порошковую проволоку используют в основном, при наплавке высоколегированных и высокоуглеродистых сплавов, что позволяет повысить производительность наплавки при высоком легировании наплавленного металла. Для наплавки под слоем’ флюса применяют порошковые проволоки марок ПП-ЗХ2В8, ПП-Х10В14, ПП-Х42ВФ, ПП-Г13А и др. Для наплавки в углекислом газе используют порошковые проволоки марок ПП-2ХЗВ10ГТ, ПП-Х12ВФТ, ПП-ЗОХЮГЮТ. Для наплавки открытой дугой применяют порошковую проволоку с внутренней защитой (Ш1-ЗХ4ВЭФ-0, ПП-У15Х12М-0 и другие), которая наряду с легирующими элементами содержит газо- и шлакообразующие материалы, защищающие

зону наплавки.

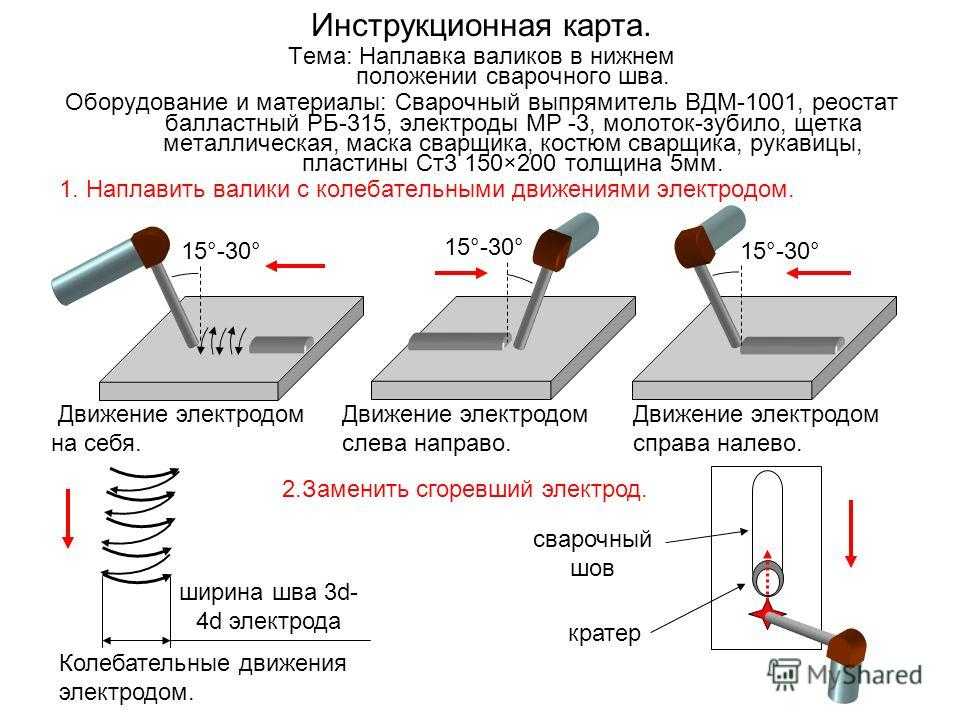

Для ручной газовой и электродуговой наплавки обычно используют металлические электроды, что объясняется сравнительной простотой процесса наплавки и возможностью широкого регулирования химического состава и свойств наплавленного слоя. Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

Ремонт деталей сваркой

Ремонт деталей сваркой — выбор оборудования

Сварка — часто используемый метод для ремонта. В общем объеме ремонтных работ она занимает 70%. Значит, в этом непростом деле без нее не обойтись никак. Так же как и без инвертора, выбор которого зависит от габаритов и марки материала ремонтируемого.

Если говорить о марке, то выбирать оборудование нужно следующим образом:

• для сталей используют ручную сварку ММА на токе DС.

• для алюминиевых сплавов — инверторы TIG на токе AC.

Вся премудрость технологии сводится к сварке и наплавке.

Подготовка деталей к сварке и наплавке

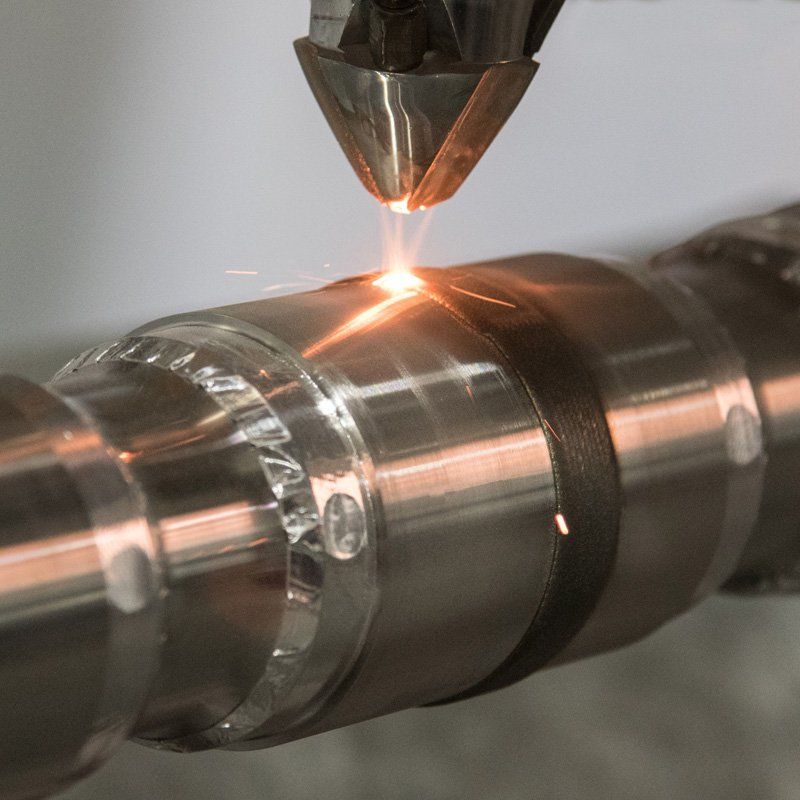

ремонт распредвала

Уделите этому моменту достойное внимание.

Дефекты типа «скол» необходимо тщательно зачистить металлической щеткой, не желательно оставлять острые кромки, они – концентраторы напряжения. Поэтому кромки нужно скруглить, либо «притупить».

Сварка трещины

Трещины требуют полного удаления путем их разделки (то же с порами, раковинами), иначе оставшаяся внутри и заплавленная снаружи трещина при знакопеременных нагрузках, снова разрастется с выходом на наружный диаметр или поверхность.

При восстановлении деталей наплавкой

«Прохудившиеся» диаметры, требующие наплавки, просто тщательно защищаются металлической щеткой.

Не забывайте, что перед заваркой дефектов алюминиевых сплавов изделия и присадочный материал необходимо протравить в 4-5%-ном растворе едкого натра и 20-25%-ом растворе азотной кислоты, либо зачистить до металлического блеска и немедленно варить.

Какие изъяны устраняют?

Заваривают трещины на платформах и рамах, так же делают заплаты и разнообразные накладки и т.д. и т.п.

Производят восстановление резьб путем наплавки с последующей обработкой и нарезанием резьбы плашкой или метчиком. Соответственно, ремонтируют наружные и внутренние резьбы.

Выбор технологии восстановления деталей

Детали машин ремонтируют автоматической и полуавтоматической сваркой в углекислоте.

Автоматическая представляет собой полностью автономный процесс, нужно только лишь зафиксировать деталь и нажать кнопку, то же касается сварочных роботов.

При проведении ремонтно-восстановительных работ в автосервисе наиболее простой способ – полуавтоматической сварки, когда проволока подается с заданной скоростью, а горелка перемещается вручную вдоль шва. КПД полуавтомата существенно проще по сравнению с ручным инвертором и лучше качество шва. Газ, используемый для защиты: углекислота – активный , существенно окисляет расплавленную углеродистую сталь, а связывает и выводит кислород на поверхность марганец, в большом количестве присутствующий в проволоке 08Г2С. Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

Сварка полуавтоматом в углекислоте идеальна для ремонта пальцев, фланцев карданных валов и т.д.

Популярна в деле ремонта и восстановления так же сварка под флюсом благодаря тому, что она обеспечивает высокую производительность и прочность, обеспечивая надежную защиту ванной. Она и названа так потому, что во время процесса дуга, зажженная между металлом и электродом скрыта под слоем флюса. Таким образом ремонтируют, например, распредвалы.

При небольшом износе на деталях с малым диаметром практикуют восстановление электроимпульсной наплавкой.

Ремонт сварки железнодорожных железнодорожных железнодорожных и дорожных компонентов — Paktechpoint

1. Применение

2. Список литературы

3. Общие

4. Безопасность

5. Материалы

6. Подготовка к шваде и Объединенная конструкция

7. Предварительные и межпроходные температуры

8. Обработка после шва

9. Общие методы сварки

Общие методы сварки

10. Операции отделки

Рисунок

1 Инспекция рельса

2 Подготовка к концу рельса

3 Рельсовые прикладные соединения

4 Сэмплекс бусин для сварки для избитого рельса. Конец рельса с прорезями

ТАБЛИЦА I Электродные материалы

Сварочный ремонт железнодорожных рельсов и компонентов пути

1. Область применения

В этой статье содержится необходимая информация по восстановлению поврежденных концов рельсов, крестовин, крестовин и стрелочных переводов с помощью наплавки. Он также описывает процедуру стыковой сварки рельсов и может использоваться персоналом завода для контроля за ремонтными работами.

2. Ссылки

В настоящем стандарте делается ссылка на следующий документ.

3. Общие сведения

3.1 Твердый, но чрезвычайно прочный наплавленный металл необходим для сопротивления ударной ударной нагрузке. Используются марганцево-никелевые или хромоникелевые марганцевые аустенитные наплавочные электроды, потому что их наплавленные наплавки являются прочными и нагартованными при сильной деформации, вызванной ударной нагрузкой. Поверхностные слои затвердевают примерно до твердости С по шкале Роквелла – 50, в то время как подповерхностный металл остается прочным и выдерживает сильные удары колесами вагона.

3.2 Марганцево-никелевые (Mn-Ni) сплавы для твердосплавной наплавки не должны использоваться на углеродистых сталях, поскольку из-за разбавления основным металлом образуются твердые, хрупкие отложения. Сплав марганца и никеля должен использоваться на основном металле из марганцевой стали или на наплавке из аустенитной нержавеющей стали.

3.3 Электрод с твердой наплавкой, содержащий никель-хром-марганец (Ni-Cr-Mn), должен использоваться на 9Рельсы и гусеницы из углеродистой стали 0003. Проблема разбавления решается за счет высокого содержания сплава. Этот тип электрода используется для соединения рельсов из углеродистой стали с рельсами из марганцевой стали или для «смазывания» рельсов из углеродистой стали до для сварки или наплавки электродом из марганцево-никелевой стали.

3.4 Концы рельсов. Ремонт следует проводить, когда 75 % конца рельса имеют изношенную поверхность 0,635–2,032 мм (0,025–0,080 дюйма), см. рис. 1.

3.5 Сварка точки переключения – точки переключения ремонтируются в полевых условиях, когда (i) точка переключения и рельс имеют менее 6,4 мм ( 3 /8 дюйма) износ головки и (ii) общая длина сварного шва в точке переключения не превышает 610 мм (24 дюйма).

3. 6 Крестовины и крестовины – Ремонт приподнятого ограждения на самозащитных крестовинах должен быть полностью заварен до переборки наконечника, если ограждение изношено более 90,5 мм ( 3 /8 дюйма). При восстановлении приподнятой защитной секции положите первый валик в нижний угол, а над ним дополнительные валики. Кроме того, убедитесь, что сварной шов имеет конусообразную форму, чтобы он не вызывал «подхвата колеса» и возможного схода с рельсов.

6 Крестовины и крестовины – Ремонт приподнятого ограждения на самозащитных крестовинах должен быть полностью заварен до переборки наконечника, если ограждение изношено более 90,5 мм ( 3 /8 дюйма). При восстановлении приподнятой защитной секции положите первый валик в нижний угол, а над ним дополнительные валики. Кроме того, убедитесь, что сварной шов имеет конусообразную форму, чтобы он не вызывал «подхвата колеса» и возможного схода с рельсов.

3.6.1 Крестовины нельзя ремонтировать в полевых условиях при наличии поперечных трещин. Это растрескивание на фланцевых направляющих происходит только в крестовинах и крестовинах из марганцовистой стали.

3.6.2 Крестовины и крестовины должны быть отшлифованы через 6-8 недель после сварки и повторно отшлифованы всякий раз, когда переполнение из-за обслуживания уменьшает расстояние между фланцами до менее 41,3 мм (1 5 /8 в). Меньший зазор вызывает клиновидное действие при прохождении колеса автомобиля и вызывает трещину на фланце.

Меньший зазор вызывает клиновидное действие при прохождении колеса автомобиля и вызывает трещину на фланце.

3.7 Стыковые, угловые и наплавочные швы регулируются настоящим стандартом.

3.8 В настоящем стандарте рассматривается процесс дуговой сварки металлическим электродом в среде защитного газа (SMAW).

4. Безопасность

На производственных площадках должны соблюдаться методы безопасности, предписанные в SES W02-F01.

5. Материалы

Рельс изготовлен из высокоуглеродистой стали. Компоненты гусеницы (например, крестовины, крестовины и стрелочные переводы ) изготавливаются либо из углеродистой стали, либо из аустенитной марганцовистой стали. Материал может быть легко идентифицируется в полевых условиях с помощью магнита. Аустенитная марганцевая сталь немагнитна или слабомагнитна при сильной нагартовке. Соответствующие электродные материалы, описанные в 3. 2 и 3.3, перечислены в Таблице I .

2 и 3.3, перечислены в Таблице I .

6. Подготовка к сварке и проектирование соединений

6.1 Подготовка поверхности рельсов и компонентов пути

6.1.1 Очистка всех поверхностей, подлежащих сварке маслом, смазкой или жиром и отшлифовать поверхности для очистки блестящий металл.

6.1.2 Все трещины, перекосы, зазубрины или острые концы должны быть выдолблены или срезаны воздушно-угольной дугой, а острые кромки закруглены.

6.1.3 Любые ранее сваренные участки, которые затвердели, должны быть удалены воздушно-угольной дуговой строжкой и резкой. (Зачистка кислородно-топливной горелкой не должна использоваться.)

6.1.4 Используйте дуговую строжку угольно-воздушным электродом, если это возможно, при удалении опрокидывания, областей с затвердевшей поверхностью или трещин. Этот процесс удаления металла приводит к меньшему нагреву основного металла, чем электроды для строжки или газокислородной зачистки, , и выполняется намного быстрее, чем шлифовка.

6.2 Конструкция стыкового сварного соединения для рельса

6.2.1 Скосите концы рельсов, как показано на рис. на перемычке и 35-градусный полный скос на верхней стороне основания.

Скошенные поверхности перед сваркой должны быть чистыми и свободными от посторонних материалов. При снятии фаски с помощью резака предварительно нагрейте концы рельса примерно до 260 °C (500 °F) перед резкой. Совместная подготовка концов рельсов является критической, и превышение допусков обычно приводит к растрескиванию во время сварки или эксплуатации.

6.2.2 Выравнивание – Выровняйте скошенные концы рельса по медной прокладке, оставив около 3,2 мм корневой зазор в нижней части отверстия стыка, как показано на рис. 3. A 3,2–2,4 мм толстая медная прокладка соответствующей толщины, подложенная под концы рельса во время сварки, служит опорной пластиной для начального наплавленного валика, изгибает рельсы по вертикали и компенсирует усадочную деформацию, которая

возникает в готовом виде шов остывает.

6.2.3 Выравнивание подготовленных концов рельсов перед сваркой упрощается, если поперек 9 остается 1,6 мм ( 1 /16 дюйма) кромка.0003 основание рельса.

6.3 Сварка должна осуществляться от основания к стенке и к головке, заканчивая каждую часть до , переходя к следующей. Основа и стенка должны быть сварены с разных сторон, чтобы помочь избежать деформации.

7. Предварительные и межпроходные температуры

7.1 Компоненты с высоким содержанием углерода и дорожки

7.1.1 Предварительное разгревание-предварительное разгревание площади сустава примерно 260 ° C (5003 7.1.1-предварительное разгревание состав для расстояния 152-203 мм (6-8 дюймов) с каждой стороны соединения с помощью кислородно-топливной горелки. Позаботьтесь о медленном, постепенном предварительном прогреве типа . Для достижения наилучших результатов качайте резак не ближе 76 мм (3 дюйма) к поверхности рельсов. Поддерживайте температуру предварительного нагрева от сварного шва на протяжении всей операции сварки. Это может потребовать повторного

Для достижения наилучших результатов качайте резак не ближе 76 мм (3 дюйма) к поверхности рельсов. Поддерживайте температуру предварительного нагрева от сварного шва на протяжении всей операции сварки. Это может потребовать повторного

нагревания горелкой, особенно в холодную погоду.

7.1.2 Проверка во время предварительного нагрева – Во время предварительного нагрева проверьте целостность (трещины) основания металл. Если какие-либо трещины были пропущены, их легко обнаружить при предварительном нагреве, и они должны быть зашлифованы или выдолблены .

7.2 Manganese Steel Frogs, Crossovers, and Switch Points 1 / 8 – 3 / 32 1 / 8

7.2.1 Никогда не нагревайте марганцевую сталь. Если температура составляет -17,8 °C (0 °F) или ниже, избавьтесь от холода из литье.

7.2.2 Не допускайте повышения межпроходной температуры выше 316 °C (600 °F). Используйте температурную палочку 260 °C (500 °F) для контроля температуры между проходами. Сварной шов из марганцовистой стали можно без проблем закалить в воде , что является эффективным способом контроля межпроходной температуры.

8. Послесварочная обработка

8.1 Компоненты рельсов и путей из высокоуглеродистой стали

8.1.1 В мягкую погоду не требуется никаких мер предосторожности, за исключением защиты помещения от дождя и ветра во время охлаждения. Нагрейте конец рельса до 371 °C (700 °F) после сварки и дайте ему медленно остыть.

8.1.2 В холодную погоду обеспечьте изолирующее покрытие на концах рельсов во время охлаждения. Нагреватель заканчивается после сварки до 371 °C (700 °F), затем нанесите изолирующее покрытие.

8. 2 Марганцевая сталь

2 Марганцевая сталь

8.2.1 Послесварочная обработка не требуется.

9. Общие методы сварки

9.1 При сварке рельсов и компонентов из высокоуглеродистой стали очень важно, чтобы покрытие электрода с низким содержанием водорода оставалось сухим. Для обращения и хранения покрытых электродов с низким содержанием водорода соответствует SES W01-F06.

9.2 Кратерное растрескивание является очень серьезным дефектом сварки высокопрочных материалов. Для устранения воронки растрескивание, используйте технику обратного шага для первого прохода и во всех проходах разрывайте дугу на ранее наплавленном металле сварного шва – никогда на основном металле. Рассмотрите возможность использования выводных язычков для первых проходов. При появлении кратерных трещин удалите их шлифовкой.

9.3 Восстановите нижнюю часть поврежденных концов рельса, используя схему сварки, как показано на рис. 4А.

4А.

9.4 Для восстановления концов рельсов подходят несколько моделей наплавки. См. рисунки 4B, C и D.

9.5 Концы рельсов обычно восстанавливают не дальше последнего отверстия в уголке. (См. лимит ремонтных работ на , рис. 1.)

9.6 Восстановленные участки должны быть достаточно высокими, чтобы вместить достаточно материала для чистовой шлифовки, и должны иметь отделку 0,8 мм ( 1 /32 ) выше

4 чем верхняя часть прилегающей поверхности рельса, чтобы обеспечить деформационное упрочнение.

9.7 В просверленных отверстиях под болты иногда образуются трещины; скосите каждое отверстие, чтобы замедлить формирование трещины отверстий под болты в процессе эксплуатации.

9.8 При сварке марганцевой стали ширина валика не должна превышать 15,9 мм . Чем шире валик , тем медленнее скорость сварки и тем выше погонная энергия. Используйте технику сварки стрингерным швом .

9.9 На марганцовистой стали валик сварного шва не должен начинаться или останавливаться на краю отливки.

9.10 Ремонт точки переключения

9.10.1 Начните наращивание с острого конца и двигайтесь назад к более тяжелой части.

9.10.2 Слегка зачистите каждый валик – сначала на конце сварного шва, затем по направлению к отделке.

9.10.3 Конец приварной точки должен иметь толщину около 6,4 мм внизу и конусность до 3,2 мм ( 1 / 9, 8 8 ) с верхней поверхностью примерно 6,4 мм ниже поверхности рельса . См. рис. 5.

9.10.4 Сжатие металла сварного шва приводит к деформации точки переключения. Во избежание этого нагревайте основание сразу после завершения каждого прохода. Нагрейте основание точки переключения до ярко-красного цвета. Чтобы избежать коробления, нанесите больше тепла на внутреннюю часть тонкой базовой секции, чем на внешнюю полную базовую секцию.

9.10.5 Охлаждение точки переключения после сварки должно контролироваться путем подачи дополнительного тепла с помощью горелка для предотвращения чрезмерной твердости тонких срезов.

10. Окончательные операции

10.1 Отшлифуйте головку рельса сверху и по бокам, максимально приблизив ее к исходному контуру головки. Если допустить наличие неровностей, металл сварного шва может растрескаться вдоль одного или нескольких из этих стояков напряжения или надрезов, и части наплавленного наплавленного слоя могут вырваться наружу. Соблюдайте осторожность при шлифовке, особенно на морозе погода, чтобы не вызвать шлифовальные трещины. Лучше всего шлифовать, пока в металле шва остается некоторое количество тепла от предыдущих операций (до его охлаждения до температуры окружающей среды).

10.2 Концы рельсов с прорезями на крестовинах и в любом месте, где происходит растекание металла сварного шва при холодной обработке; и избежать поломки или отслаивания в результате. См. рис. 6.

См. рис. 6.

ТАБЛИЦА I – Электродные материалы

Таблица I -Электрод Материалы

Рисунок 1 -Проверка на конце рельса

Рисунок 1 -Проверка конца рельса

Прямой край. 1. Определите, пройдет ли щуп 0,381 мм (0,015 дюйма) между поверочной линейкой и рельсом.

2. Если щуп 0,381 мм (0,015 дюйма) проходит под линейкой, используйте щуп 0,127 мм (0,005 дюйма) калибр для определения необходимой длины наплавки. Фактическая зона ремонта сварного шва будет простираться на 25,4 мм (1 дюйм) по обе стороны от точки привязки 0,127 мм (0,005 дюйма) (см. область ремонта сварного шва выше).

Рисунок 2 — Подготовка к концу рельса

Рисунок 2 — Подготовка к концу рельса

Рисунок 3 — Рельсовый приклад. Шаблоны для наращивания избитых концов рельсов

Рисунок 4 — Схема сварных шариков для избитого рельса.

РИСУНОК 6 – Типовой ремонт рельса с прорезанным концом рельса

Вот так:

Нравится Загрузка…

Ремонт сварным швом — проанализируйте неисправность перед попыткой ремонта

Анализ отказов

Почти все может сломаться. Наука, изучающая причины возникновения переломов, называется анализ отказов , и она используется для установления ответственности за переломы и для определения превентивных мер для предотвращения подобных ситуаций в будущем. Вводная интересная книга на эту тему была написана Дональдом Дж. Вулпи и называется Understanding How Components Fail . 1

Сбои в обслуживании

В этой статье обсуждается только поломка сварного соединения в процессе эксплуатации, также описываемая как эксплуатационный отказ. Сварные изделия представляют собой узлы, детали которых соединяются сваркой. Отказы, возникающие во время или сразу после сварки, легче устранить, поскольку известны все условия.

То есть, если предмет изначально был сварен, его нужно снова сварить для ремонта, верно?

Да, но только в том случае, если вы знаете материалы и их состояние, а также то, являются ли они точно такими же, какими они были во время изготовления — никакой термообработки или другой обработки поверхности не применялось. Вы также должны знать точный процесс и процедуру сварки, которые использовались в первую очередь, что обычно не так.

Что послужило причиной разрыва?

Прежде чем приступать к ремонту, необходимо определить причину поломки. Если вы вернете предмет точно в исходное состояние, есть вероятность, что он снова сломается. (В то время это может быть не вашей заботой, но вы всегда должны действовать профессионально).

В то время как полноценная профессиональная проверка опытным металлургом была бы наилучшим средством, обычно это оправдано только в отдельных случаях — например, для предъявления претензий производителю или страховой компании. Однако это обязательно, если имелись или могли иметь место телесные повреждения или материальный ущерб.

Человеческое стремление очиститься и придраться к чьим-либо действиям или бездействиям, предоставленное причастным людям, может помешать расследованию.

Основными причинами отказа сварных конструкций являются:

- Неподходящий материал или свойства.

- Плохой дизайн.

- Низкое качество изготовления.

- Чрезмерные непредвиденные условия эксплуатации.

Процесс расследования

Даже если ответственное лицо не имеет специальной подготовки по анализу неудач, всегда следует предпринять несколько следственных действий:

- Сначала позаботьтесь о том, чтобы ничто не перемещалось, не манипулировалось, не собиралось и не фиксировалось.

- Задокументируйте состояние сварного соединения на момент обнаружения поломки.

- Запишите все, что известно, и расспросите всех, кто присутствовал.

- Обратите внимание на температуру окружающей среды во время происшествия.

- Снимайте как общие, так и крупные планы.

- Защищать место от дождя и других неблагоприятных факторов окружающей среды

Решительно сопротивляйтесь настоятельному желанию (своему и окружающих) выдвинуть теорию поломки, особенно до того, как будет собрана вся информация.

Описание профиля сварного шва, видимого при малом увеличении, должно включать такие детали, как размеры и подгонку, насколько они могут быть определены визуально. Если возможно, эти детали следует сравнить с проектными требованиями.

Когда конструкция нормально работает при повышенной температуре, возможно, она находится в соответствии с каким-либо законодательством, которое может потребовать проведения официального расследования.

Обрыв сварного шва обычно представляет собой трещину или излом. Много информации можно извлечь из точного описания отказа. Трещина должна характеризоваться своими размерами, ориентацией (продольной, вдоль валика шва или поперечной), а также положением относительно самого шва (на валике или на его сторонах, в околошовной зоне, или в основном металле).

Если трещина открытая, не собирайте сопрягаемые детали. Это может стереть важные улики. Осмотрите поверхности изломов с помощью объектива с низким увеличением или микроскопа, которые могут выявить внутренние дефекты, такие как газовые отверстия или поры, неметаллические включения или признаки усталостного разрушения в виде концентрических пляжных следов .

Необходимо оценить наличие макроскопических деформаций и волокнистый или стеклообразный вид поверхностей, чтобы выявить, было ли разрушение пластичным (с деформацией) или хрупким (без деформации).

Определенные цвета на поверхностях должны быть отмечены; они могут быть подсказками о локальном нагреве и окислении. Степень коррозии, если она присутствует, должна быть определена и задокументирована.

Наличие дуговых разрядов на поверхности, неправильные условия запуска или случайный контакт могут быть причиной значительных повреждений.

Определение твердости — очень информативное, простое неразрушающее испытание. Тем не менее, выбор подходящего места, особенно если необходимо разрезать сварной шов для испытаний, может выйти за рамки того, что можно ожидать от техника, не обученного специально для такого рода исследований.

Тем не менее, выбор подходящего места, особенно если необходимо разрезать сварной шов для испытаний, может выйти за рамки того, что можно ожидать от техника, не обученного специально для такого рода исследований.

Используемые материалы должны быть известны, а их свойства должны быть проверены на соответствие спецификациям. Без этих необходимых знаний не следует предпринимать никаких попыток ремонта сварных швов. Имея эту информацию, вы сможете выбрать надлежащие процедуры ремонта и присадочный металл.

Если материалы неизвестны, следует постараться предоставить хотя бы качественную информацию. Эта информация может быть получена с помощью рентгеновской флуоресценции, неразрушающего контроля, легко доступного во многих службах, связанных с металлами.

Что дальше?

Собрав и систематизировав все факты, теперь вы сможете сформулировать обоснованное предположение о возможных причинах сбоя.

Был ли виноват брак? Профессиональная служба расследований использует металлографические исследования участков сварных швов для поиска дефектов сварки в исходной сварке. Очевидно, дефекты сварных швов должны были быть обнаружены осмотром после изготовления, но никто не совершенен. Если первоначальный сварной шов был дефектным, ремонтный шов, выполненный с особой тщательностью, должен улучшить эксплуатационные характеристики отремонтированного элемента в будущем.

Очевидно, дефекты сварных швов должны были быть обнаружены осмотром после изготовления, но никто не совершенен. Если первоначальный сварной шов был дефектным, ремонтный шов, выполненный с особой тщательностью, должен улучшить эксплуатационные характеристики отремонтированного элемента в будущем.

Изменение конструкции обычно не применяется для ремонта. Однако, если ясно, что неисправность была вызвана ошибкой проекта, можно внести улучшения. Но вы должны знать, что добавление жесткости может усугубить ситуацию, увеличив внутренние напряжения и проложив путь к следующему усталостному разрушению.

Если поломка была внезапной, но вызвана постепенно ухудшающимся состоянием определенных компонентов (например, в случае усталостных трещин или коррозии), следует инициировать программу корректирующих действий. План должен включать периодическую проверку задействованных частей после ремонта конструкции, чтобы обнаружить опасно распространяющиеся трещины до того, как снова возникнет значительный ущерб.