Устройство для вязки арматуры: Крючок для вязания арматуры – виды, схемы вязки, фото

Содержание

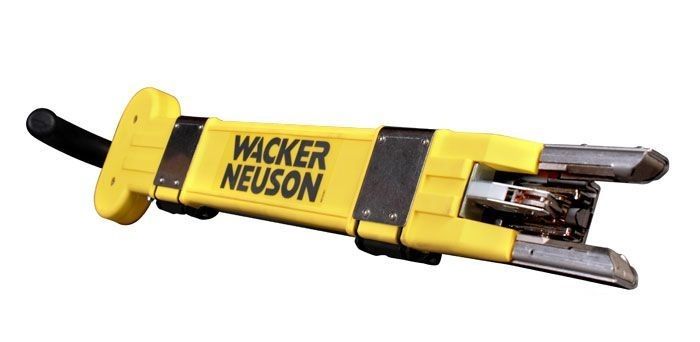

Пистолет для вязки арматуры — автоматический против механического

Перед заливкой бетона обычно выполняется процедура под названием армирование бетона. Сперва создается каркасная конструкция на основе длинных металлических прутков — потом эта конструкция заливается жидким бетоном. Во время монтажа каркасной конструкции необходимо скрепить металлические прутки между собой, чтобы конструкция получилась более прочной, надежной. Для крепления прутков часто применяется вязальный пистолет для арматуры. Но какими техническими особенностями обладает пистолет для вязки арматуры? Какие разновидности вязальных пистолетов существуют? Как их правильно хранить?

Содержание

- 1 Вязальный пистолет для арматуры

- 2 Технические особенности

- 3 Автоматический

- 3.1 Преимущества, недостатки

- 3.2 Правила эксплуатации и хранения

- 4 Механический

- 4.1 Преимущества, недостатки

- 4.2 Правила эксплуатации и хранения

- 5 Заключение

Вязальный пистолет для арматуры

Пистолет для вязки арматуры — это механический или электромеханический прибор, который позволяет создавать небольшие прочные узлы. Этот инструмент используется для связывания металлических прутков перед заливкой бетонного каркаса. Хотя при необходимости устройство можно приспособить под другие нужды (скрепление арматуры для хранения на складе, создание фиксирующей обмотки для скрепления длинных узких деталей). Раньше на строительных площадках для вязки арматуры применялись металлические крючки. У этого инструмента множество преимуществ — низкая цена, простота использования, небольшой вес. Однако вязка с помощью крючка осуществляется очень медленно.

Этот инструмент используется для связывания металлических прутков перед заливкой бетонного каркаса. Хотя при необходимости устройство можно приспособить под другие нужды (скрепление арматуры для хранения на складе, создание фиксирующей обмотки для скрепления длинных узких деталей). Раньше на строительных площадках для вязки арматуры применялись металлические крючки. У этого инструмента множество преимуществ — низкая цена, простота использования, небольшой вес. Однако вязка с помощью крючка осуществляется очень медленно.

Применение пистолета позволяет значить ускорить вязку, а для проведения работ человеку не понадобятся специальные навыки или умения. Его легко переносить с места на место, что весьма удобно при проведении строительных работ. Использовать прибор просто: Вы подносите устройство к арматуре, нажимаете кнопку пуска — после этого прибор подает проволоку, создает прочный узел. Все пистолеты для вязки арматуры имеют примерную одинаковую конструкцию, а состоят они из следующих деталей — корпус, рукоятка, катушка с проволокой, направляющая насадка, кнопка пуска и другие. Назначение у этих деталей следующее:

Назначение у этих деталей следующее:

- Все основные детали находятся внутри корпуса. Корпус делают из твердых сортов пластика (хотя у многих старых устройств корпус делался из металла).

- Катушка содержит тонкую металлическую проволоку, которая используется для создания узлов. Катушка крепится на задней части корпуса. Когда проволока подходит к концу, рабочий удаляет старую катушку и ставит новую — после этого прибор вновь готов к работе.

- Рукоятка применяется для удобства использования. Чтобы сделать узел, человек берет в руку устройство именно за рукоять.

- Направляющая насадка крепится на переднюю часть корпуса. В случае запуска выполняется подача проволоки, а насадка позволяет контролировать угол и скорость подачи.

- Кнопка подачи — в случае нажатия на эту кнопку выполняется подача проволоки, при отжатии кнопка подачи прекращается. Продвинутые устройства рядом с кнопкой могут иметь небольшой переключатель, который позволяет контролировать технологические особенности вязки (скорость, угол).

Технические особенности

Различают два вида пистолетов — автоматические (работают от аккумулятора) и механические (имеют механический принцип действия). Автоматические дополнительно оснащаются аккумулятором, который нужно периодически подзаряжать от сети. Аккумулятор крепится на нижнюю сторону ручки (то есть он выступает в качестве противовеса, что позволяет сделать управление более комфортным, удобным). Другие технические особенности:

- Вес пистолета для вязки арматуры составляет от 2 до 3,5 кг. Электрические приборы обладают более высоким весом (за счет применения аккумулятора).

- Вязка одного узла занимает от 0,5 до 2 секунд в зависимости от габаритов арматурной конструкции. Толщина проволоки находится в пределах от 0,8 до 1,2 миллиметров. С помощью пистолета можно делать все основные узлы — обычные, двойные, тройные, необычной конфигурации и так далее.

- Устройства работают в температурной диапазоне от -25 до +40 градусов. Также существуют особые термостойкие приборы, которые могут работать в более суровых условиях (однако стоят они дороже).

- Основные производители — это немецкие, французские, японские компании.

- Многие современные установки оснащаются удлинителем — с его помощью заметно упрощается управление. В случае применения удлинителя управлять прибором можно стоя, что заметно повышает комфорт рабочего.

Автоматический

Автоматические пистолеты для вязки арматуры имеют множество электронных узлов для подачи проволоки. Питание осуществляется с помощью портативного аккумулятора, который крепится на рукоять. Полностью заряженного аккумулятора хватает на 6-10 часов непрерывной работы. Срок годности литий-ионного аккумулятора обычно составляет 2-3 года, хотя сегодня на рынке большое распространение получили алюминиевые аккумуляторы с более высоким сроком годности (от 5 до 10 лет). Многие «автоматы» оснащаются не одной, а двумя кнопками:

- Первая кнопка располагается на верхней стороне корпуса, а нужна она для активации электрического питания.

- Вторая кнопка располагается на передней части ручки, а используется она для контроля подачи проволоки.

- Формат использования кнопок следующий: чтобы включить прибор, рабочий активирует кнопку электрического питания, а непосредственно для контроля проволоки используется кнопка на ручке.

Преимущества, недостатки

Перечислим сперва преимущества автоматического пистолета:

- Высокая скорость подачи проволоки. Для вязки одного узла средних размеров требуется от 0,5 до 1 секунды. Благодаря этому монтаж арматуры осуществляется быстро, что позволяет сэкономить много времени на заливку бетона.

- Большая точность вязки. С помощью прибора можно создать качественный тугой узел, который надежно будет фиксировать арматурные прутки на участке. С помощью переключателя можно вручную контролировать технологические особенности (формат подачи проволоки, качество фиксации проволоки и так далее).

Но не будем забывать о недостатках:

- Более высокий вес. Аккумулятор и электронный узлы «добавляют» 0,5-1,2 кг дополнительного веса. Из-за этого страдает качество управления.

- Необходимость подзарядки. Аккумулятор рассчитан на 6-10 часов непрерывной работы — после этого необходимо выполнить подзарядку. Особенно этот фактор критичен в случае непрерывной работы в несколько смен, когда рабочим устройство нужно в течение длительного периода.

- Чувствительность к условиям окружающей среды. Электрические узлы могут выйти из строя или проржаветь при длительном контакте с водой. Поэтому пользоваться автоматическим пистолетом во время дождя не слишком удобно.

Правила эксплуатации и хранения

Применять автоматический пистолет для вязки арматуры рекомендуется следующим образом:

- Зарядите электрический аккумулятор, выполните монтаж детали на рукоять. Выполните пробный запуск устройства, чтобы убедиться в его работоспособности.

- Выполните разметку, подготовьте арматуру, выполните монтаж согласно плану. Убедитесь, что прутья прилегают к земле, при необходимости измените расположение.

- Поднесите вязальный пистолет, активируйте электрическое питание с помощью соответствующей кнопки на верхней стороне.

- Нажмите на кнопку подачи проволоки, дождитесь, пока проволока обмотает арматуру несколько раз. После этого устройство автоматически выполнит затяжку проволоки. В конце прибор самостоятельно обрежет проволоку.

- С помощью инструкции, представленной в предыдущем пункте, создайте узлы на всех необходимых участках арматуры. В конце выполните контрольные работы, выполните заливку бетона.

Аккумулятор является съемным. Многие производители рекомендуется после проведения вязальных работ выполнить демонтаж аккумулятора (то есть его нужно хранить отдельно от прибора). Производители утверждают, что это позволяет увеличить срок годности аккумулятора. Впрочем, многие строители утверждают, что демонтаж аккумулятора слабо влияет на его срок годности, поэтому на практике это совет часто игнорируется.

Сам вязальный пистолет для арматуры рекомендуется хранить в сухом проветриваемом помещении вдали от жидкостей (под запрет попадают не только химически активные вещества, но и вода). В случае транспортировки рекомендуется упаковать прибор в картонную упаковку. На рабочей площадке рекомендуется минимизировать контакт с пылью (хотя пластиковый корпус защищает устройство достаточно хорошо).

В случае транспортировки рекомендуется упаковать прибор в картонную упаковку. На рабочей площадке рекомендуется минимизировать контакт с пылью (хотя пластиковый корпус защищает устройство достаточно хорошо).

Механический

Такие пистолеты для вязки арматуры имеют полностью механическое строение, электронные узлы отсутствуют. Конструкция у прибора стандартная — пластиковый или металлический корпус, барабан с проволокой, рукоятка, удлинитель и так далее. Управление осуществляется с помощью одной кнопки — при ее нажатии устройство автоматически выполняет подачу проволоки для вязки арматуры. Из-за этого страдает безопасность — рабочий может по ошибке нажать на кнопку, что может привести к различным неприятным последствиям (порча имущества, травмы рабочих). Поэтому механические устройства обычно оснащаются небольшим защитным кожухом из пластика, который надевается на кнопку. Чтобы нажать на кнопку пистолета, рабочий должен сперва открыть этот защитный кожух.

Преимущества, недостатки

Плюсы «механики»:

- Отсутствие электрических узлов.

Какие-либо электрические элементы у прибора отсутствуют, что делает его более простым в обращении.

Какие-либо электрические элементы у прибора отсутствуют, что делает его более простым в обращении. - Устойчивость к воздействию агрессивных сред. «Механика» хорошо переносит контакт с водой, не ломается при контакте с пылью или песком, поскольку у него отсутствуют чувствительные электрические элементы.

- Небольшой вес. Электрические пистолеты для вязки арматуры имеют в своем составе аккумулятор, вспомогательные электронные узлы, дополнительные кнопки. У механических приборов подобных элементов нет, поэтому весят они меньше.

Недостатки:

- Более низкая скорость подачи проволоки. Металлическая проволока подается на арматуру за счет функционирования механических узлов, которые работают медленнее электрических на 30-40%. По факту механические пистолеты создают узел за 1-2 секунды — тогда как электронные приборы за 0,5-1 секунду.

- Не самая высокая точность вязки. Электрические устройства затягивают проволоку, формируют узел за счет высокого давления, которое создается при работе электронных узлов.

Механические узлы не могут обеспечить такое давление, что делает такую вязку менее точной.

Механические узлы не могут обеспечить такое давление, что делает такую вязку менее точной.

Правила эксплуатации и хранения

Применяется механический прибор стандартным образом:

- Перед проведением монтажных работ человек проводит осмотр устройства, открывает защитный кожух, выполняет тестовый запуск, чтобы убедиться в работоспособности прибора.

- После этого рабочий подготавливает арматуру, выполняет ее монтаж согласно плану. Также он проводит контрольные мероприятия, чтобы убедиться соблюдении плана, техники безопасности.

- Теперь рабочий подносит к арматуре «механику», нажимает на кнопку подачи проволоки. Устройство все работы выполняет самостоятельно — подача проволоки, обмотка, создание узла, срезание лишней проволоки. После вязки можно выполнять заливку бетонной смеси.

После проведения работ необходимо вернуть защитный кожух в стандартное положение, чтобы исключить возможность случайной активации. Хранить прибор рекомендуется в сухом прохладном месте (хотя прибор менее чувствителен к высокой влажности). В случае транспортировки прибор можно не упаковывать в картонную коробку, если он не будет постоянно контактировать с песком, пылью, водой или химически активными веществами. Периодически нужно выполнять смазку узлов устройства с помощью масла — это повышает срок годности устройства, а также минимизирует риск возникновения ржавчины.

В случае транспортировки прибор можно не упаковывать в картонную коробку, если он не будет постоянно контактировать с песком, пылью, водой или химически активными веществами. Периодически нужно выполнять смазку узлов устройства с помощью масла — это повышает срок годности устройства, а также минимизирует риск возникновения ржавчины.

Заключение

Подведем итоги. Перед заливкой бетона необходимо выполнить монтаж металлической арматуры — это сделает бетонную конструкцию более надежной. После установки арматуры нужно также выполнить вязку металлических прутьев, чтобы они не сползли в сторону во время заливки бетона. Для этого нужно выполнить вязку прутьев с помощью механического или электромеханического пистолета. Это устройство работает в автоматическом режиме — оно выполняет подачу проволоки и формирует узел, который надежно фиксирует арматуру на участке.

По конструкции различают два вида пистолетов — механические и автоматические. Устройства первого типа имеют исключительно механическое строение, поэтому они менее чувствительны к загрязнению, негативным условиям окружающей среды. Приборы второго типа работают от электрических аккумуляторов, что обеспечивает более высокое качество вязки. Механические и электрические устройства обладают особыми правилами эксплуатации, о которых нужно знать рабочему. Механические пистолеты часто оснащаются защитным кожухом для кнопки (это делает устройство более надежным, минимизирует травмоопасность на рабочем месте). Электрические приборы чувствительны к загрязнению, а через каждые 6-10 часов необходимо выполнять подзарядку аккумулятора.

Приборы второго типа работают от электрических аккумуляторов, что обеспечивает более высокое качество вязки. Механические и электрические устройства обладают особыми правилами эксплуатации, о которых нужно знать рабочему. Механические пистолеты часто оснащаются защитным кожухом для кнопки (это делает устройство более надежным, минимизирует травмоопасность на рабочем месте). Электрические приборы чувствительны к загрязнению, а через каждые 6-10 часов необходимо выполнять подзарядку аккумулятора.

Используемая литература и источники:

- Основы технологии автоматизированных машиностроительных производств: моногр. / А.В. Скворцов, А.Г. Схиртладзе. — М.: Высшая школа, 2010

- Общий курс слесарного дела / Б.С. Покровский, Н.А. Евстигнеев. — Москва

- Статья на Википедии про арматуру

Поделиться в социальных сетях

инструмент, материалы, способы и схемы вязки

Natalia | 18.07.2015 | Обновлено | Крепёжные материалы, Фундамент | 40 733 просмотров | 2 комментария

Содержание статьи

Залог надежности и долговечности любого строения – фундамент. Даже самые крепкие стены без нормального фундамента постепенно будут разрушаться, а чтобы он был прочным, обычно используют арматуру. Но ее нужно еще и правильно соединить, чтобы в итоге получилась крепкая конструкция, выдерживающая вес всей постройки. Именно поэтому особого внимания и тщательного подхода требует процесс вязки арматуры.

Даже самые крепкие стены без нормального фундамента постепенно будут разрушаться, а чтобы он был прочным, обычно используют арматуру. Но ее нужно еще и правильно соединить, чтобы в итоге получилась крепкая конструкция, выдерживающая вес всей постройки. Именно поэтому особого внимания и тщательного подхода требует процесс вязки арматуры.

Для того чтобы создать прочное основание для фундамента, отдельные металлические стержни можно сварить. Но к этому способу сейчас прибегают гораздо реже, чем к вязке по ряду причин.

Во-первых, при самостоятельном строительстве процесс сварки, как правило, невозможен, ведь мало кто в совершенстве знает все тонкости и нюансы этого дела, поэтому гораздо проще обратиться именно к вязке. К тому же, так получается еще и намного быстрее.

Во-вторых, в местах сварки постепенно могут начать развиваться окислительные процессы, а это значит, что сварной шов станет не таким крепким, а фундамент потеряет часть своей надежности. При вязке арматуры риск возникновения коррозии значительно падает, что становится еще одним преимуществом данного способа.

При вязке арматуры риск возникновения коррозии значительно падает, что становится еще одним преимуществом данного способа.

В-третьих, при сварке, особенно неправильной, нарушается структура металла, что не очень хорошо сказывается на итоговом качестве работ. Если вязка арматуры выполнена правильно, то фундамент, перемычки и другие железобетонные конструкции будут надежными и долговечными. Но акцент тут необходимо сделать именно на правильности выполнения работ.

Материалы для вязки арматуры

Чтобы провести вязку арматуры, нужно сначала купить все необходимое. Прежде всего, это сама арматура: используются стальные пруты определенного диаметра и длины. От толщины арматуры напрямую зависит надежность и прочность готового фундамента, и менее 6 мм в диаметре прутья быть не должны. По длине, в основном, все стержни стандартные – от 6 метров. Лучше приобрести арматуру с доставкой: это удобно и сэкономит силы и время, затраченные на возведение фундамента. Также обратить внимание стоит на поверхность арматуры, ведь есть гладкие изделия, а есть прутья с насечками, гребнями, рифлением. Последние отличаются лучшей адгезией с бетоном, поэтому в итоге получается болле прочная конструкция.

Также обратить внимание стоит на поверхность арматуры, ведь есть гладкие изделия, а есть прутья с насечками, гребнями, рифлением. Последние отличаются лучшей адгезией с бетоном, поэтому в итоге получается болле прочная конструкция.

Металлические стержни соединяют либо с помощью проволоки, либо с помощью пластиковых хомутов. И именно качество этих соединительных элементов напрямую влияет на целостность и прочность.

Проволока для вязки арматуры выбирается с круглым сечением и диаметром 1,2-1,4 мм: если взять более тонкую, то она не справится с нагрузкой, а если более толстую – то ее тяжело будет сгибать. Отлично подходит для данных целей обожженная стальная проволока, которая продается, как правило, в бухтах. Она легко гнется, быстро принимает нужную форму, но при этом отличается высокой прочностью и долговечность. Необожженную проволоку лучше для данных целей не использовать, с ней работать намного труднее: согнуть ее сложно, она часто ломается, но при необходимости ее можно превратить в обожженную. Так, достаточно подержать ее над открытым огнем, а потом оставить охлаждаться на воздухе в течение получаса.

Так, достаточно подержать ее над открытым огнем, а потом оставить охлаждаться на воздухе в течение получаса.

Для вязки понадобятся отрезки проволоки длиной 25-30 см: отрезать или откусывать каждый раз необходимый кусок не очень удобно, поэтому опытные специалисты рекомендует сложить проволоку в несколько раз, соблюдая нужную для работы длину, а потом просто болгаркой перерезать места сгиба. Таким образом, уже через несколько минут все элементы будут готовы, и на постоянное отрезание не придется отвлекаться.

Сейчас все больше популярностью начинают пользоваться пластиковые хомуты, однако многие строители остаются настроенными консервативно и не доверяют этому способу крепления. Тем не менее, использование хомутов обеспечивает надежную фиксацию арматуры, но связано и с множеством тонкостей. Так, «голый» каркас плохо выдерживает динамические нагрузки, и если неправильно наступить на верхние элементы всей конструкции во время сборки или неправильно залить ее бетоном, то некоторые крепления могут не выдержать и треснуть. С особой осторожностью нужно будет использовать и вибрационное оборудование при уплотнении бетона. Очевидным преимуществом пластиковых хомутов является максимально простой процесс их использования, ведь достаточно просто хорошенько затянуть хомут на месте соединения двух прутьев, а это можно сделать быстро и легко.

С особой осторожностью нужно будет использовать и вибрационное оборудование при уплотнении бетона. Очевидным преимуществом пластиковых хомутов является максимально простой процесс их использования, ведь достаточно просто хорошенько затянуть хомут на месте соединения двух прутьев, а это можно сделать быстро и легко.

Инструменты для вязки арматуры

Конечно, вязать проволоку можно и руками, но процесс будет более простым, быстрым и эффективным, если использовать для этого специальные инструменты. Так, можно использовать крючок для вязки арматуры: таких полно в строительных магазинах, и приобрести их не проблема. Найти можно как самые обычные модели, так и винтовые и полуавтоматические крючки: они хоть и облегчают работу, но все же требуют приложения физической силы, пусть не на вращение крючка, а на дергание инструмента. Многие профессионалы говорят, что магазинные крючки не всегда удобны, они короткие, да и быстро ржавеют, поэтому советуют изготовить подобный инструмент для себя самостоятельно: в итоге можно и сэкономить, и сделать будущий процесс вязки более удобным. Для этого может понадобиться отрезок рифленой арматуры, а в ручку можно вмонтировать подшипник, чтобы работать было проще. Для этих целей подойдет и гвоздь, который можно использовать в качестве насадки для шуруповерта.

Для этого может понадобиться отрезок рифленой арматуры, а в ручку можно вмонтировать подшипник, чтобы работать было проще. Для этих целей подойдет и гвоздь, который можно использовать в качестве насадки для шуруповерта.

Альтернатива крючкам и всем самодельным изделиям – пистолет для вязки арматуры. Это устройство, которое значительно упрощает и автоматизирует весь процесс и станет просто незаменимым, когда речь идет о масштабном строительстве. Прибор сам закручивает проволоку с необходимой силой и до определенной степени за рекордное время – 0,8 с. К тому же, такие устройства немного весят, поэтому вторая рука может быть свободна, ею можно придерживать крепление. В зависимости от диаметра арматуры выбирается определенная модель пистолета, а современный ассортимент позволяет подобрать технику под любой диаметр стальных стержней. Ввиду дороговизны данного аппарата покупать его есть смысл только крупным строительным компаниям.

В домашних условиях можно создать альтернативу пистолету для вязки арматуры и переоборудовать для этого обычный шуруповерт: дрель не подойдет из-за более высокой скорости вращения. В патрон инструмента вставляют некое подобие вязального крючка, который можно сделать самостоятельно из проволоки с сечением 4 мм, толстого обрубаного гвоздя, куска электрода и т.д. Вращать своими руками уже ничего не придется – нужно просто нажимать на кнопку и крепко держать инструмент.

В патрон инструмента вставляют некое подобие вязального крючка, который можно сделать самостоятельно из проволоки с сечением 4 мм, толстого обрубаного гвоздя, куска электрода и т.д. Вращать своими руками уже ничего не придется – нужно просто нажимать на кнопку и крепко держать инструмент.

С пистолетом вязка арматуры проходит в 5-7 раз быстрее, нежели с использованием крючка, но и этот способ имеет свои минусы. Он очень плохо подходит для труднодоступных мест, расходует больше проволоки и нуждается в регулярном перезаряде аккумулятора или присоединению к электрической сети.

Способы и схемы вязки арматуры

Прежде всего, необходимо подготовить к монтажу все материалы, перенести их на место установки, при необходимости выровнять арматуру и подложить под нее пластиковые фиксаторы, которые укладываются между арматурой и опалубкой и необходимы для того, чтобы отдельные части арматуры не торчали из-под бетона. Теперь можно производить связку. Вязка арматуры может происходить несколькими способами в зависимости от используемых инструментов и материалов.

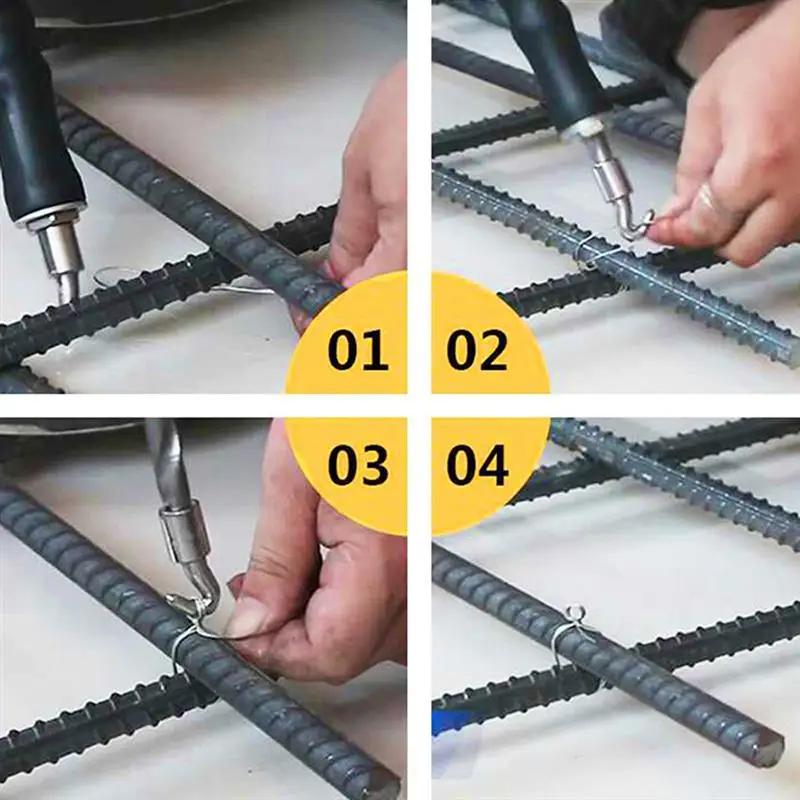

Так, если для вязки используются самозатягивающиеся пластиковые хомутки, то никаких вопросов тут возникать не может в принципе, а главное, хорошо затянуть их. Еще проще дело обстоит с пистолетом, который все делает сам буквально за мгновение. Наиболее сложным и трудоемким является процесс вязки арматуры с помощью проволоки и крючка: используется несколько основных способов и приемов.

На сегодняшний день существует масса вариантов связать арматуру, которые отличаются тем, куда загибают проволоку. В принципе, по надежности и крепости все варианты почти одинаковы, а каждый может выбрать ту технику, которая ему максимально удобна.

Способ №1

Самый простой и самый распространенный вариант, который включает вот такую последовательность действий:

- складываем отрезок проволоки вдвое;

- проводим проволоку под арматуру, в место соединение двух стержней;

- продеваем крючок в петлю проволоки;

- свободный конец проволоки пальцами подтягиваем к крючку и накладываем на него, немного сгибая;

- начинаем вращательные движения крючка, скручивая оба конца проволоки;

- после 3-5 оборотов, когда соединение надежно скреплено, можно доставать крючок из петли.

Способ №2

Процесс имеет много общего с предыдущим, но все же немного отличается:

- проволоку складываем вдвое и заводим под арматуру, в необходимое место соединения;

- крючком поддеваем петлю;

- второй конец перегибаем через крючок, чтобы в итоге образовалась О-образная петля;

- полученную петлю крутим до достижения надежной скрутки, а после – вытаскиваем крючок.

Способ №3

По отзывам многих специалистов именно этот способ является самым удобным, так как освобождает одну руку:

- проволоку заводим под арматуру;

- вставляем в петлю крючок и им же поддеваем второй конец проволоки;

- загибаем проволоку вниз;

- тянем крючок на себя, несколько раз крутим, и все готово.

Способ №4

- снова складываем проволоку пополам и заводим под арматуру;

- хорошенько прижимаем ее к стержню, а концы сгибаем на себя;

- вставляем крючок, делаем несколько оборотов и достаем крючок.

Данный способ позволяет получить более надежную скрутку. Самые опытные мастера советуют подгибать проволоку перед скруткой, чтобы не делать много оборотов, ведь надежности не прибавится, зато появляется вероятность того, что проволока просто сломается. Оптимальное количество оборотов – 3-5.

Как видим, все способы очень похожи, и отличаются лишь нюансами. Если нужно вязать арматуру своими руками, то после нескольких попыток можно приловчиться и выбрать для себя наилучший вариант. Некоторые мастера заявляют, что процесс ручной вязки упрощается, если пользоваться винтовыми крючками, но это дело техники и привычек.

Некоторые мастера заявляют, что процесс ручной вязки упрощается, если пользоваться винтовыми крючками, но это дело техники и привычек.

В завершение

Вязка арматуры – хоть и не самое простое занятие, но, в принципе, вполне выполнимое даже самым неопытным мастером. Нужно только запастись необходимыми инструментами, выбрать подходящий способ вязки и приступить к действиям. Конечно, использовать пластиковые хомутки – проще и дешевле всего, а специальный пистолет для вязки – еще быстрее, но обойдется это очень дорого, поэтому многие до сих пор используют специальный крючок: работать им хоть и дольше, но при определенной сноровке несложно, а в итоге получаются крепкие соединения.

Статья написана для сайта remstroiblog.ru.

Метки:Строительный крепёж

Устройство для вязки арматуры в Воронеже: 319-товаров: бесплатная доставка, скидка-51% [перейти]

Партнерская программаПомощь

Воронеж

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Торговля и склад

Торговля и склад

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Устройство для вязки арматуры

133 800

Инструмент для вязки арматуры BYEMAX BM-58 с зарядным устройством, 2 акк RB92158

ПОДРОБНЕЕЕще цены и похожие товары

81 960

Аккумуляторный пистолет для вязки арматуры Makita DTR180Z (18V, Li-Ion) (без аккумуляторов и зарядного устройства)

ПОДРОБНЕЕЕще цены и похожие товары

81 960

Аккумуляторный пистолет для вязки арматуры Makita DTR180Z (18V, Li-Ion) (без аккумуляторов и зарядного устройства)

ПОДРОБНЕЕЕще цены и похожие товары

1 258

1620

Проволока вязальная оцинкованная MOS, 1,2 мм x 200 м Тип: Проволока вязальная, Размер: Длина 12. 000

000

В МАГАЗИНЕще цены и похожие товары

235

360

Крюк для вязки арматуры с пластиковой ручкой Тип: Крюк для вязки арматуры, Размер: Длина 1.000

В МАГАЗИНЕще цены и похожие товары

121 645

Инструмент для вязки арматуры BYEMAX BM-48 Диаметр арматуры: 12-40, Диаметр проволоки: 0.800, Вес

ПОДРОБНЕЕЕще цены и похожие товары

395

565

Проволока стальная 50 м, оцинкованная, термообработанная 1 мм Сибртех Тип: Проволока, Размер: Длина

В МАГАЗИНЕще цены и похожие товары

990

990

Крюк для вязки арматуры автоматический с ножницами (клещи) Тип: Крюк для вязки арматуры, Клещи,

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки проволоки STAYER «MASTER», пластиковая рукоятка, 215 мм {23802} Бренд:

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры Энкор 6820 Длина: 250. 000, Материал рукояти: оцинкованная, Материал крюка:

000, Материал рукояти: оцинкованная, Материал крюка:

ПОДРОБНЕЕЕще цены и похожие товары

Крюк для вязки арматуры Biber 35911 тов-141581 Вес нетто: 0.130, Длина: 210.000, Принцип действия:

ПОДРОБНЕЕЕще цены и похожие товары

Крюк для вязки арматуры FIT 330 мм Длина: 330.000, Материал крюка: нержавеющая сталь, Принцип

ПОДРОБНЕЕЕще цены и похожие товары

440

900

Крюк для вязки арматуры Razaian, автоматический, обрезиненная рукоятка Тип: Крюк для вязки

В МАГАЗИНЕще цены и похожие товары

50 050

Пистолет для вязки арматуры FROSP GS-980

В МАГАЗИНЕще цены и похожие товары

84 979

Пистолет для вязки арматуры Makita DTR180Z Диаметр арматуры: D10, D13, D16, Диаметр проволоки:

ПОДРОБНЕЕЕще цены и похожие товары

Крюк для вязки арматуры Политех 2601120 Длина: 220. 000, Принцип действия: ручной, Материал рукояти:

000, Принцип действия: ручной, Материал рукояти:

ПОДРОБНЕЕЕще цены и похожие товары

1 940

2233

Проволока оцинкованная диаметр 2 мм бухта 100 м+инструкция Тип: Проволока крепежная, Держатель

В МАГАЗИНЕще цены и похожие товары

553

719

Проволока жесткая алюминиевая 2,0х50 м Тип: Проволока, Проволока вязальная, Проволока крепежная,

В МАГАЗИНЕще цены и похожие товары

648

1160

Крюк вязальный для арматуры FALCO с металлической ручкой Тип: Крюк для вязки арматуры, Размер:

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры СИБРТЕХ 84873 Вес нетто: 0.249, Длина: 245.000, Материал крюка: нержавеющая

ПОДРОБНЕЕЕще цены и похожие товары

Крючок для вязки арматуры YATO yt-54230 Длина: 210. 000, Материал крюка: нержавеющая сталь, Материал

000, Материал крюка: нержавеющая сталь, Материал

ПОДРОБНЕЕЕще цены и похожие товары

Крюк для вязки арматуры ЛОМ, оцинкованная рукоятка, 245 мм

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры Сибртех 84879

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры Сибртех 84873

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры Сибртех 84876

В МАГАЗИНЕще цены и похожие товары

Крюк для вязки арматуры FALCO 669-111 Принцип действия: ручной, Материал крюка: нержавеющая сталь,

ПОДРОБНЕЕЕще цены и похожие товары

352

462

Проволока стальная 50 м, оцинкованная, термообработанная 0,8 мм Тип: Проволока вязальная, Размер:

В МАГАЗИНЕще цены и похожие товары

2 страница из 12

Инструмент Power для вязки арматуры — Belcan Specialty Equipment Engineering Division of Belcan Engineering

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к инструментам для вязки проволоки. Более конкретно, это изобретение относится к переносным ручным электроинструментам для связывания арматурных стержней или «арматурных стержней», используемых в бетонных конструкциях.

Более конкретно, это изобретение относится к переносным ручным электроинструментам для связывания арматурных стержней или «арматурных стержней», используемых в бетонных конструкциях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Как известно специалистам в данной области техники, во время строительства бетона массивы арматурных стержней («арматурные стержни») возводятся внутри опалубки, так что при заливке бетона полученная конструкция укрепляется. по арматуре. Как правило, пересекающиеся участки арматуры вручную связывают друг с другом проволокой. Хотя в предшествующем уровне техники известны различные типы ручных инструментов для связывания арматуры, эти инструменты являются громоздкими и ненадежными и, следовательно, не используются в строительной отрасли. Чтобы быть эффективным в работе, аппликатор должен быть относительно легким и простым в обращении. Он также должен быть надежным, т. е. способным последовательно связывать арматуру.

Известные устройства обычно ненадежны по нескольким причинам. Во-первых, большинство устройств предшествующего уровня техники подвержены дефектам провода, вызванным отклонениями металла, перегибами и т.п. В результате относительно недорогую и пластичную проволоку, используемую для вязки арматуры, трудно надежно подавать с помощью механических устройств. Кроме того, хотя механизм подачи проволоки такого устройства должен быть относительно мощным, этот механизм не должен подавлять работу других рабочих частей, вызывая ненужное усилие подачи проволоки и заедание механизма. Во-вторых, устройства предшествующего уровня техники не обеспечивают постоянного прилегания проволочных стяжек к арматурному стержню. Затем эти ослабленные связи необходимо затянуть вручную, что сводит на нет все преимущества, получаемые при использовании инструмента. Наконец, устройства предшествующего уровня техники, как правило, не могут быть использованы для всех применений арматуры из-за большого размера средств, охватывающих арматуру в этих устройствах.

Во-первых, большинство устройств предшествующего уровня техники подвержены дефектам провода, вызванным отклонениями металла, перегибами и т.п. В результате относительно недорогую и пластичную проволоку, используемую для вязки арматуры, трудно надежно подавать с помощью механических устройств. Кроме того, хотя механизм подачи проволоки такого устройства должен быть относительно мощным, этот механизм не должен подавлять работу других рабочих частей, вызывая ненужное усилие подачи проволоки и заедание механизма. Во-вторых, устройства предшествующего уровня техники не обеспечивают постоянного прилегания проволочных стяжек к арматурному стержню. Затем эти ослабленные связи необходимо затянуть вручную, что сводит на нет все преимущества, получаемые при использовании инструмента. Наконец, устройства предшествующего уровня техники, как правило, не могут быть использованы для всех применений арматуры из-за большого размера средств, охватывающих арматуру в этих устройствах.

Патент США. US 4362192 включает вращающийся стержень, который функционирует во взаимодействии с возвратно-поступательным механизмом губок, но отчасти из-за того, что обе основные губки являются подвижными, возникают проблемы с завязыванием.

Патент США. В US-A-3391715 рассматривается система зажимов, которая обеспечивает петлеобразный механизм, но обе зажимы также являются подвижными, что приводит к проблемам с завязыванием. Он также раскрывает систему подачи проволоки с фрикционным приводом, которая является ненадежной и использует муфты для приведения в действие механизмов подачи проволоки и захвата петли.

Патент США. В US 3169559 описана система связывания арматуры, которая усложняется тем, что головка аппликатора включает в себя вращающиеся ушки в критической области для подачи проволоки. Другими словами, вращение шестерни и подача проволоки происходят поперек области аппликатора, а не на выходе концентрической системы.

Патент США. В US-A-4834148 описана машина для вязки арматуры, имеющая пару аппликаторных губок и систему для связывания проволоки, но губки не содержат пары неподвижных элементов с захватываемой петлевой губкой, а механизм подачи проволоки не концентричен по отношению к вращающийся ствол или оправка.

Патент США. В US-A-4953598 описан ручной электроинструмент, но губка аппликатора имеет громоздкий привод от зубчатого колеса. Он также использует узел челюсти для резки проволоки.

Патент США. В US-A-4498506 описана проволочная система, в которой механизм подачи проволоки расположен на некотором расстоянии от головки аппликатора. Проволока подается по кабелю, так что устройство подачи силовой проволоки без необходимости отделено от важных губок аппликатора.

Патент США. № 4685,493, катушка с проволокой объединена с корпусом устройства, но не включает возвратно-поступательные зажимы, как в настоящем изобретении, и не включает в себя надежную систему подачи с приводом.

Патент США. US 4177842 включает подающий механизм с возвратно-поступательной губкой, который пытается обеспечить петлеобразование, но точки подачи проволоки не контролируются за счет концентрического расположения, предложенного в настоящем изобретении. Проволока также не пересекается при выходе и входе в зажимной узел. Следовательно, прочные связи не могут быть надежно получены.

Следовательно, прочные связи не могут быть надежно получены.

Головка аппликатора проволоки по патенту США. В US-A-3026915 описана вращающаяся оправка, в которой пара упоров может захватывать проволоку, подаваемую с противоположных сторон оправки, но в ней отсутствуют описанные здесь концентрическая система подачи проволоки и система зажимов.

Патент США. № 5 217 049 не пересекает проволоку, входящую и выходящую из зажимного узла. В результате нельзя надежно получить плотные связи. Кроме того, механизм подачи проволоки не может подавать проволоку с отклонениями или дефектами. Муфты также используются для работы инструмента, что делает его ненадежным.

Таким образом, до настоящего времени не существовало переносного легкого инструмента для связывания проволоки в местах пересечения арматурных стержней, который мог бы надежно создавать плотные стяжки и надежно подавать проволоку. Средство по настоящему изобретению решает эти проблемы.

ЗАДАЧИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной целью настоящего изобретения является создание переносного инструмента для связывания проводов, пригодного для бетонных конструкций и т. п.

п.

Основной задачей является создание инструмента для вязки арматуры, который безопасно и автоматически устанавливает анкерные стяжки.

В частности, целью настоящего изобретения является создание инструмента для вязки арматуры, который быстро и надежно связывает тугие проволочные петли вокруг вертикальных, горизонтальных или любых включенных угловых арматурных стержней или подобных конструкций.

Другой целью настоящего изобретения является создание инструмента для вязки арматуры описанного типа, имеющего надежную и простую систему подачи проволоки, которую можно легко использовать с проволокой переменного или неравномерного размера, и которая не заедает и не вызывает запутывания. Отличительной особенностью настоящего изобретения является то, что проволока хранится на внешней катушке, которую монтажник может удобно носить на поясе.

Смежной целью является создание автоматической системы подачи проволоки, которая предотвращает и устраняет застревание проволоки в секции подачи.

Еще одной связанной задачей является создание инструмента описанного типа, который будет надежно устанавливать несовершенную проволоку, имеющую перегибы и неравномерные изгибы.

Еще одной целью настоящего изобретения является создание инструмента для вязки арматуры описанного типа, который облегчает работу одной рукой.

Другой задачей является создание инструмента для вязки арматуры описанного типа, который может работать от аккумуляторной батареи и, таким образом, использовать питание постоянного тока без внешнего шнура питания.

Еще одной задачей настоящего изобретения является создание инструмента для вязки арматуры с надежным и эффективным механизмом подачи проволоки, который может работать как с голой, так и с покрытой проволокой и, таким образом, может быть легко адаптирован для соответствия различным требованиям местных норм.

Другой задачей является создание инструмента для связывания проводов описанного типа, который не образует «свободных концов» вокруг краев или концов галстука.

Еще одной важной задачей инструмента для вязки арматуры является обеспечение абсолютно плотного и надежного скручивания.

Еще одной целью настоящего изобретения является создание инструмента для вязки арматуры описанного типа, который может легко принимать проволоку с катушки и освобождает оператора от обязанности манипулировать проволокой после первоначальной подачи.

Эти и другие цели и преимущества настоящего изобретения, а также присущие ему признаки новизны, будут или станут очевидными в ходе следующих описательных разделов и достигаются с помощью инструмента для арматурной арматуры с механическим приводом по настоящему изобретению.

В данном документе раскрыт портативный ручной электроинструмент для автоматического связывания пересекающихся удлиненных стержнеобразных элементов, таких как арматура, используемая в бетонных конструкциях. Инструмент быстро устанавливает прецизионные стяжки одинакового качества для соединения пересекающихся секций арматуры. В нем используется обычная арматурная проволока, удерживаемая пользователем в катушке, которую удобно прикрепить к ремню с помощью обычного ремня. Простота использования, надежность, скорость и мобильность являются основными характеристиками инструмента.

В нем используется обычная арматурная проволока, удерживаемая пользователем в катушке, которую удобно прикрепить к ремню с помощью обычного ремня. Простота использования, надежность, скорость и мобильность являются основными характеристиками инструмента.

Система электропривода выборочно подает питание на электромеханический механизм, расположенный внутри защитного кожуха. Механизм выборочно вращает узел подачи проволоки и узел шпинделя, который режет, а затем скручивает проволоку. Захватный узел выступает наружу из кожуха, окружая скрещенные секции арматуры, и проволока подается вокруг направляющих канавок арматуры, образованных внутри зажимов. Узел челюсти крепится болтами непосредственно к узлу шпинделя.

Узел челюсти представляет собой единое целое с трубчатым основанием, установленным соосно вдоль оси узла шпинделя с передней частью инструмента. Центр основания челюсти пронизан участками вала шпиндельного узла, которые внутри него вращаются в осевом направлении. Узел фиксированной губки включает в себя дугообразный направляющий паз по существу полукруглой формы для правильной петли проволоки. Подвижная губка может перемещаться между открытым положением, в котором узел губки может зацеплять несвязанный арматурный стержень, и закрытым положением, когда губки полностью охватывают пересекающиеся секции арматурного стержня, подлежащие связыванию. Губка для петли содержит внутреннюю канавку, приспособленную для приема и направления проволоки по спиральной траектории во взаимодействии с направляющей канавкой в неподвижной губке. Подвижная губка содержит бобышку, выполненную с возможностью вхождения в следящий паз, выполненный в неподвижной губке, для жесткой фиксации узла губки во время подачи проволоки.

Подвижная губка может перемещаться между открытым положением, в котором узел губки может зацеплять несвязанный арматурный стержень, и закрытым положением, когда губки полностью охватывают пересекающиеся секции арматурного стержня, подлежащие связыванию. Губка для петли содержит внутреннюю канавку, приспособленную для приема и направления проволоки по спиральной траектории во взаимодействии с направляющей канавкой в неподвижной губке. Подвижная губка содержит бобышку, выполненную с возможностью вхождения в следящий паз, выполненный в неподвижной губке, для жесткой фиксации узла губки во время подачи проволоки.

Когда зажимы закрываются, проволока втягивается в инструмент и проходит через него за счет вращения механизма подачи проволоки в ответ на приводной механизм. Проволока подается к губкам практически в центре узла шпинделя. Механизм подачи приводится в действие червячной передачей, находящейся в зацеплении с шестерней, которая вращает подходящие накатные колеса, чтобы протолкнуть проволоку через шпиндель, вокруг губок и обратно в машину.

Узел шпинделя вращается в ответ на привод привода, который активируется после образования петли и подачи проволоки. Узел шпинделя включает в себя внутренне выровненный концентрический срезной диск, через который проходит проволока для резки. Он также включает в себя скрещенные входные и выходные направляющие для проволочных канавок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На следующих чертежах, которые являются частью спецификации и должны толковаться вместе с ней, и на которых везде, где это возможно, использованы одинаковые ссылочные позиции для обозначения одинаковых частей в различных Просмотры.

РИС. 1А представляет собой увеличенный фрагментарный вид в перспективе, иллюстрирующий силовой инструмент для вязки арматуры при использовании для связывания обычной бетонной арматуры;

РИС. 1В показан участок связанной арматуры;

РИС. 2 — увеличенный фрагментарный вид сбоку узла челюсти;

РИС. 2А — вид спереди узла челюсти;

РИС. 2В представляет собой вид сверху узла челюсти;

РИС. 3А представляет собой вид сверху пути прохождения проволоки инструмента для арматурных стержней;

3А представляет собой вид сверху пути прохождения проволоки инструмента для арматурных стержней;

РИС. 3В — вид сверху на механизм подачи проволоки;

РИС. 3С — вид сбоку привода механизма подачи проволоки;

РИС. 4А представляет собой увеличенный вид, части которого вырваны для ясности или опущены для краткости, иллюстрирующий механизм подачи проволоки;

РИС. 4В — вид деталей механизма подачи проволоки;

РИС. 5А представляет собой вид узлов шпинделя и привода непосредственно перед началом операции скручивания проволоки;

РИС. 5В — вид подузла активатора сцепления;

РИС. 6А представляет собой вид узла шпинделя с направляющими для проволоки и элементами управления натяжением;

РИС. 6В представляет собой вид узла шпинделя в конце цикла скручивания;

РИС. 6C представляет собой вид сверху узла шпинделя;

РИС. 6D представляет собой вид спереди узла шпинделя;

РИС. 7A показывает доставку функций выравнивания шпинделя и пуска/останова;

РИС. 7B представляет собой вид сверху элементов запуска/остановки;

7B представляет собой вид сверху элементов запуска/остановки;

РИС. 8А представляет собой вид сверху инструмента для арматуры;

РИС. 8В — вид узла активатора челюсти;

РИС. 8C представляет собой вид зажимного механизма челюстного активатора;

РИС. 8D представляет собой вид сверху узла активатора челюсти; и

РИС. 9это схема подключения инструмента.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

С первоначальной ссылкой на ФИГ. 1А и 1В прилагаемых чертежей, инструмент для механической вязки арматуры в целом обозначен ссылочной позицией 20. Инструмент 20 держится в руках 23 монтажника, рука 22 которого достаточна для управления устройством. Обычная арматура состоит из разнесенных арматурных стержней 24, 26, 28, которые проходят вертикально вверх, горизонтально или под углом от ранее заложенного бетонного фундамента 15. Горизонтальная поперечина арматуры 34, проходящая через стержни 24, 26, 28, должна быть привязана проволокой для крепления перед заливкой бетона. Инструмент 20 быстро и автоматически устанавливает прецизионные скрутки или стяжки 38 (фиг. 1В) для скрепления частей арматуры вместе. В инструменте 20 используется проволока 29.удобно хранится на обычной катушке 27, надежно прикрепленной к ремню пользователя скобой 31. Инструмент 20 состоит из трех основных компонентов: (1) узла подачи проволоки 40, (2) узла привода шпинделя 80 и (3) захвата сборка 140. Каждая будет описана по очереди.

Инструмент 20 быстро и автоматически устанавливает прецизионные скрутки или стяжки 38 (фиг. 1В) для скрепления частей арматуры вместе. В инструменте 20 используется проволока 29.удобно хранится на обычной катушке 27, надежно прикрепленной к ремню пользователя скобой 31. Инструмент 20 состоит из трех основных компонентов: (1) узла подачи проволоки 40, (2) узла привода шпинделя 80 и (3) захвата сборка 140. Каждая будет описана по очереди.

Компонент подачи проволоки показан на РИС. 3А, 3В, 3С, 4А и 4В. Он содержит двигатель 41, который передает вращательное движение на вал двигателя 42. Двигатель предпочтительно является реверсивным. Один такой двигатель доступен под торговой маркой S100L-R от Lexel. Вал 42 двигателя вращает зубчатую передачу, состоящую из шестерен 43 и 44. Зубчатая передача, в свою очередь, сообщает вращательное движение валу 45, на котором расположен червяк 46. Набор шестерен и вал 45 поддерживаются узлами опоры вала 54 и 55. Установки опоры вала также обеспечивают выравнивание набора шестерен и валов 41 и 45.

Червяк 46 вращает червячное колесо 47, которое, в свою очередь, приводит в движение шестерни 48 и 49. Вращение шестерен 48 и 49 заставляет также вращаться валы 50 и 51, приводя в движение накатные колеса 52 и 53 (фиг. 4B).

Накатные колеса 52 и 53 служат для подачи проволоки в инструмент 20 и через зажимной узел 140. Накатные колеса 52 и 53 подпружинены накатной пружиной 56, что позволяет накатным колесам 52 и 53 удерживать давление на проволоку. . В результате узел подачи проволоки может приспосабливаться к различным способам изготовления проволоки. Упор(ы) 60 и 61 обеспечивают непрерывный контакт между проволокой и накатными колесами 52 и 53. Накатное колесо 53 удерживается неподвижным элементом 57, а накатное колесо 52 удерживается скользящим механизмом 58, что позволяет пружине с накаткой 56 поддерживать натяжение проволоки. (ФИГ. 4А). Проволока входит в узел 40 подачи проволоки через трубку 21 подачи проволоки, которая заканчивается у входа 59 подачи проволоки.непосредственно перед контактом проволоки с накатными колесами 52 и 53.

Проволока протягивается с помощью накатных колес 52 и 53 в трубу подачи проволоки 81 (фиг. 5А). Затем он проходит через отверстие в неподвижном режущем лезвии 82 и отверстие во вращающемся режущем элементе 83 (фиг. 5А). Затем проволока подается в направляющую 84 входной канавки для проволоки. Направляющая канавки для проволоки проходит через плавающие поворотные блоки 86 и 87 (фиг. 6А, 6В), которые расположены в виде стопки. Проволока проходит через направляющую 84 входной канавки и входит в узел зажимов 140. После того, как проволока выходит из узла зажимов, она входит в направляющую 85 выходной канавки, которая расположена относительно направляющей 84 так, что проволока в направляющей 85 выходной канавки пересекает над проволокой в направляющей 84 входной канавки. Как и направляющая 84 входной канавки, направляющая 85 выходной канавки также проходит через плавающие спиральные блоки 86 и 87. Скрученные блоки 86 и 87 удерживаются с заданным натяжением четырьмя пружинами 88 (фиг. 6D). Поворотные блоки 86 и 87, а также пружины 88 удерживаются шпинделем 89., и дно шпинделя 90.

6D). Поворотные блоки 86 и 87, а также пружины 88 удерживаются шпинделем 89., и дно шпинделя 90.

После того, как проволока проходит вокруг захвата и через направляющую выходного паза, двигатель 41 реверсируется, вытягивая проволоку из внутренних проволочных канавок 149 и 150 узла захвата 140, чтобы позволить проволоке свободно скручиваться и затягиваться вокруг арматуры во время работы шпиндельного узла 100. Шпиндельный узел 100 (фиг. 6А, 6В), описанный далее, начинает вращаться, сначала перерезая проволоку, а затем вызывая обрезание концов проволоки накрутить на себя. Когда скрученная проволока достигает заданного натяжения, скручивающие блоки 86 и 87 открываются (фиг. 6В), освобождая проволоку от входной и выходной направляющих канавки, завершая цикл скручивания. Использование натяжных скручивающих блоков 86 и 87 для управления натяжением проволоки во время скручивания приводит к получению плотных проволочных стяжек. Шпиндельный узел 100 содержит шпиндельный вал 9.1, режущий элемент 83, верхнюю и нижнюю части шпинделя 89 и 90, а также поворотные блоки 86 и 87.

Конструкция направляющих выходной и входной канавки имеет решающее значение для работы инструмента. Канавка должна быть достаточного размера, чтобы свободно направлять проволоку различного диаметра, и должна позволять проволоке отделяться от направляющих при открытии поворотных блоков. Предпочтительная конструкция канавки имеет глубину около 0,090 дюйма и угол прилегания около 60°.

К узлу 100 шпинделя прикладывается вращательное движение от двигателя 101 узла привода шпинделя 80 (фиг. 5А). Двигатель 101 может быть того же типа, что и двигатель 41, но не обязательно реверсивным. Двигатель, используемый в настоящем изобретении, доступен под торговой маркой 59.6-L от Lexel. Двигатель 101 передает вращательное движение валу двигателя 102, который, в свою очередь, приводит в движение двухступенчатый редуктор, состоящий из шестерен 103, 104, 105 и 106. Передаточное число двухступенчатого редуктора должно обеспечивать надлежащую скорость вращения для работы узла шпинделя 100. Генерируемая скорость вращения должна быть достаточной для резки и скручивания проволоки (на вращающемся режущем элементе 83 шпиндельного узла 100) и обычно должна находиться в диапазоне 600-800 об/мин. Шестерни 103 и 104 находятся в зацеплении и передают вращательное движение от вала 102 двигателя к валу 106. Шестерня 105 также соединена с валом 107, который поддерживается блоком 108 и втулками. Шестерня 105 находится в зацеплении с шестерней 106. Переходник 111 сцепления прикреплен к шестерне 106. Выходная сторона 112 (фиг. 7В) сцепления 113 прикреплена к переходнику 111 сцепления, который содержит выступ 114 (фиг. 7В). Выступ 114 включает и выключает сцепление 113.

Генерируемая скорость вращения должна быть достаточной для резки и скручивания проволоки (на вращающемся режущем элементе 83 шпиндельного узла 100) и обычно должна находиться в диапазоне 600-800 об/мин. Шестерни 103 и 104 находятся в зацеплении и передают вращательное движение от вала 102 двигателя к валу 106. Шестерня 105 также соединена с валом 107, который поддерживается блоком 108 и втулками. Шестерня 105 находится в зацеплении с шестерней 106. Переходник 111 сцепления прикреплен к шестерне 106. Выходная сторона 112 (фиг. 7В) сцепления 113 прикреплена к переходнику 111 сцепления, который содержит выступ 114 (фиг. 7В). Выступ 114 включает и выключает сцепление 113.

Сцепление приводится в действие узлом активатора 115, который показан на РИС. 7А и 7В. Узел 115 активатора содержит соленоид 116, который приводит в действие собачку 117, которая, в свою очередь, входит в зацепление с хвостовиком 118. Пружина 119 возвращает соленоид в «исходное» положение (выключено). Когда лапка 118 входит в зацепление с лапкой 120 на муфте 113, шпиндельный вал 91, прикрепленный к выходной стороне 112 муфты 113, переориентируется в исходное положение и не вращается. Это выравнивает отверстия фрезы и направляющие проволочных канавок после каждого цикла инструмента. Когда выступ 120 на муфте 113 выведен из зацепления, шпиндельный вал 91, вращается, что, в свою очередь, вращает вращающийся режущий элемент 83 и, следовательно, верхнюю часть шпинделя 89 и нижнюю часть шпинделя 90 шпиндельного узла 100, в результате чего проволока отрезается (посредством действия режущего элемента 83) и скручивается (посредством действия верхней части шпинделя 89). и дно шпинделя 90 в сочетании с плавающими поворотными блоками 86 и 87).

Это выравнивает отверстия фрезы и направляющие проволочных канавок после каждого цикла инструмента. Когда выступ 120 на муфте 113 выведен из зацепления, шпиндельный вал 91, вращается, что, в свою очередь, вращает вращающийся режущий элемент 83 и, следовательно, верхнюю часть шпинделя 89 и нижнюю часть шпинделя 90 шпиндельного узла 100, в результате чего проволока отрезается (посредством действия режущего элемента 83) и скручивается (посредством действия верхней части шпинделя 89). и дно шпинделя 90 в сочетании с плавающими поворотными блоками 86 и 87).

Корпус шпинделя и фрезы 121 (РИС. 5А) обеспечивает совмещение шпиндельного вала 91 и отверстий в вращающемся режущем элементе 83 и неподвижном режущем лезвии 82 и поддерживает узел шпинделя 100. Между корпусом 121 и муфтой расположены два упорных элемента 122. 113, чтобы справиться с любыми силами, возникающими в начале цикла резки и скручивания, и предотвратить удары по узлу шпинделя. Два подшипника 123 также несут высокие нагрузки, возникающие во время цикла разрезания и скручивания.

Зажимной узел 140 показан на ФИГ. 2А и 2В. Он содержит неподвижную губку 141 и подвижный элемент 142 губки. Эти губки предпочтительно имеют размер, достаточный для того, чтобы инструмент по настоящему изобретению можно было использовать во всех случаях вязки арматуры. Подвижная губка 142 удерживается с возможностью поворота относительно неподвижной губки 141 с помощью установочного штифта 143 в неподвижной губке 141. Подвижная губка 142 имеет штифт 144, который входит в зацепление с блокирующим пазом 145 на направляющей поверхности 146 на неподвижном элементе губки 141. Когда проволока входит зажимной узел 140 от плавающих скручивающих блоков 86 и 87 через входную направляющую канавки для проволоки 84, она проходит через направляющую 147 для проволоки. Аналогичным образом, когда проволока выходит из компонента зажима 140, она проходит через направляющую для проволоки 148, а затем проходит через плавающие блоки 86 и 87 через выходную направляющую канавки для проволоки 85. Как неподвижный элемент 141, так и подвижный элемент 142 зажима содержат внутренние канавки для проволоки 149. и 150 соответственно. Когда зажимной узел 140 закрыт, проволока проходит по круговой схеме через канавки 149 и 150, охватывая, таким образом, арматурный стержень, подлежащий связыванию. Канавки 149 и 150 имеют спиральную ориентацию, так что проволока, проходящая через выходную направляющую 85 канавки для проволоки, пересекает, предпочтительно под прямым углом, проволоку, входящую в зажимной компонент 140, через входную направляющую 84 канавки для проволоки. В результате во время цикла разрезания и скручивания , проволока скручивается вокруг себя, создавая более тугую и надежную связь, чем когда проволока входит и существует в компоненте челюсти параллельно друг другу.

и 150 соответственно. Когда зажимной узел 140 закрыт, проволока проходит по круговой схеме через канавки 149 и 150, охватывая, таким образом, арматурный стержень, подлежащий связыванию. Канавки 149 и 150 имеют спиральную ориентацию, так что проволока, проходящая через выходную направляющую 85 канавки для проволоки, пересекает, предпочтительно под прямым углом, проволоку, входящую в зажимной компонент 140, через входную направляющую 84 канавки для проволоки. В результате во время цикла разрезания и скручивания , проволока скручивается вокруг себя, создавая более тугую и надежную связь, чем когда проволока входит и существует в компоненте челюсти параллельно друг другу.

Неподвижная губка 141 также имеет прикрепленные к ней кнопки 151 и 152 для определения местоположения арматуры (РИС. 7А). Эти кнопки удерживают инструмент 20 в правильном положении по отношению к арматурному стержню во время работы.

Подвижная челюсть 142 приводится в действие узлом активатора челюсти 180 (ФИГ. 8А, 8В). Узел 180 активатора захвата приводится в действие двигателем 41 узла подачи проволоки 40. Двигатель 41 приводит в движение вал двигателя 42, который, в свою очередь, вращает ведущую шестерню 181. Шестерня 181 находится в зацеплении со рейкой 182, которая перемещается вперед или назад вдоль опорных салазок 183. по отношению к узлу челюсти, в зависимости от вращения вала двигателя 42.

8А, 8В). Узел 180 активатора захвата приводится в действие двигателем 41 узла подачи проволоки 40. Двигатель 41 приводит в движение вал двигателя 42, который, в свою очередь, вращает ведущую шестерню 181. Шестерня 181 находится в зацеплении со рейкой 182, которая перемещается вперед или назад вдоль опорных салазок 183. по отношению к узлу челюсти, в зависимости от вращения вала двигателя 42.

Стойка 182 прикреплена к опорной направляющей 183 с помощью опорных винтов 184. Эти винты 184 удерживают направляющую 183 на месте. Шестерня 181 нагружается трением на валу 41 двигателя посредством трех упорных шайб 185 и пружины 186. Гайка 187 используется для установки надлежащего натяжения на шестерню 181, чтобы зажимной узел постоянно открывался и закрывался.

Соединительное звено 188 прикреплено к стойке 182, а концевая насадка 189 с наружной и внутренней резьбой соединяет соединительное звено с узлом подвижной губки 142. Поскольку узел активатора губки приводится в действие тем же двигателем, что и узел подачи проволоки, эти два агрегаты работают в тандеме. Когда проволока подается в инструмент, движение вала двигателя 41 вызывает перемещение зубчатой рейки 182 вперед, закрывая подвижную губку 142 неподвижной губкой 141. Когда двигатель 41 находится в «реверсивном» цикле, вал двигателя 41 вращается против часовой стрелки, вызывая зубчатую рейку. 182 двигаться в направлении от подвижной губки 142, тем самым вызывая открытие подвижной губки 142 и обратную подачу проволоки и ее затягивание вокруг арматурного стержня. В то время как сборка активатора челюсти с реечной шестерней предпочтительнее из-за соображений веса, соленоид 190 (фиг. 3А) также можно использовать для открывания и закрывания узла челюсти.

Когда проволока подается в инструмент, движение вала двигателя 41 вызывает перемещение зубчатой рейки 182 вперед, закрывая подвижную губку 142 неподвижной губкой 141. Когда двигатель 41 находится в «реверсивном» цикле, вал двигателя 41 вращается против часовой стрелки, вызывая зубчатую рейку. 182 двигаться в направлении от подвижной губки 142, тем самым вызывая открытие подвижной губки 142 и обратную подачу проволоки и ее затягивание вокруг арматурного стержня. В то время как сборка активатора челюсти с реечной шестерней предпочтительнее из-за соображений веса, соленоид 190 (фиг. 3А) также можно использовать для открывания и закрывания узла челюсти.

Предпочтительная схема 200 подключения инструмента для вязки арматуры по настоящему изобретению показана на фиг. 9. Когда пользователь нажимает спусковой крючок 201 инструмента, мощность течет через контакт 202 реле задержки времени, через поле 203 двигателя 41 и через контакт 204 реле задержки времени в якорь 205 двигателя. В первый заданный момент времени задержка времени контакт реле 204 отключается, вызывая изменение состояния контакта 204 реле задержки времени, тем самым изменяя направление тока, протекающего через якорь 205, и давая реверсивное действие двигателю 41.

Во второй заданный момент времени контакт реле задержки времени 202 отключается и изменяет состояние, отключая подачу тока к двигателю 41. Вместо этого ток поступает к двигателю 101 и соленоиду 116, тем самым подавая питание на узел привода шпинделя. Время ожидания для контактов реле задержки времени 202 и 204 устанавливается потенциометрами 206 и 207 соответственно. Потребляемая мощность для инструмента по настоящему изобретению должна составлять 120 вольт (переменного тока), 60 циклов.

Эксплуатация

Свободный конец катушки с вязальной проволокой вставляется в трубку подачи проволоки 21 до упора, указывая на то, что конец вязальной проволоки соприкасается с накатными колесами 52 и 53 сразу за концом входа для подачи проволоки 59. Узел челюсти инструмента по настоящему изобретению, который находится в открытом положении, вручную помещается на пересечение двух частей арматурного стержня.

Когда курок 201 нажимается оператором, ток поступает к двигателю 41, который сообщает вращательное движение валу 42. В это время активатор челюсти запирается, закрывая подвижную губку 142. Одновременно проволока подается накаткой колеса 52 и 53 через трубку подачи проволоки 81, через отверстие в неподвижных режущих элементах 82, через отверстие во вращающемся режущем элементе 83 и в направляющую канавки входа проволоки 84. Затем проволока проходит через плавающие скручивающие блоки 86 и 87 через вход для проволоки. направляющая 84 в проволочную направляющую 147 зажимного узла 140. Затем проволока проходит по круговой траектории через канавки 149.и 150 подвижной губки 142 и неподвижной губки 141 соответственно. Затем проволока входит в направляющую 148, проходит через выходную направляющую канавки 85, в плавающие поворотные блоки 86 и 87, в процессе пересекая проволоку в направляющей 84 входной канавки. канавки 149 и 150 и направляющие проволоки 147 и 148 и натяжение проволоки на пересечении арматурных стержней. Затем двигатель 101 начинает работать, активируя узел привода шпинделя 80. Соленоид 116 включает муфту 113, в результате чего вал шпинделя 91 для поворота.

В это время активатор челюсти запирается, закрывая подвижную губку 142. Одновременно проволока подается накаткой колеса 52 и 53 через трубку подачи проволоки 81, через отверстие в неподвижных режущих элементах 82, через отверстие во вращающемся режущем элементе 83 и в направляющую канавки входа проволоки 84. Затем проволока проходит через плавающие скручивающие блоки 86 и 87 через вход для проволоки. направляющая 84 в проволочную направляющую 147 зажимного узла 140. Затем проволока проходит по круговой траектории через канавки 149.и 150 подвижной губки 142 и неподвижной губки 141 соответственно. Затем проволока входит в направляющую 148, проходит через выходную направляющую канавки 85, в плавающие поворотные блоки 86 и 87, в процессе пересекая проволоку в направляющей 84 входной канавки. канавки 149 и 150 и направляющие проволоки 147 и 148 и натяжение проволоки на пересечении арматурных стержней. Затем двигатель 101 начинает работать, активируя узел привода шпинделя 80. Соленоид 116 включает муфту 113, в результате чего вал шпинделя 91 для поворота. Вращение вала шпинделя заставляет вращающийся режущий элемент 53 вращаться, разрезая проволоку. Когда вал 91 шпинделя вращается, обрезанные концы проволоки, удерживаемые во входной канавке 84, скручиваются с проволокой, удерживаемой в направляющей 85 выходной канавки, создавая плотную стяжку проволоки вокруг пересечения арматурных стержней. Когда скрученная проволока достигает заданного натяжения, плавающие скручивающие блоки 86 и 87 открываются, высвобождая проволоку из направляющей 84 входной канавки и направляющей 85 выходной канавки и заканчивая цикл скручивания. Когда связывание проводов завершено, спусковой крючок 201 отпускается, прекращая подачу питания на двигатель 101 и завершая цикл связывания.

Вращение вала шпинделя заставляет вращающийся режущий элемент 53 вращаться, разрезая проволоку. Когда вал 91 шпинделя вращается, обрезанные концы проволоки, удерживаемые во входной канавке 84, скручиваются с проволокой, удерживаемой в направляющей 85 выходной канавки, создавая плотную стяжку проволоки вокруг пересечения арматурных стержней. Когда скрученная проволока достигает заданного натяжения, плавающие скручивающие блоки 86 и 87 открываются, высвобождая проволоку из направляющей 84 входной канавки и направляющей 85 выходной канавки и заканчивая цикл скручивания. Когда связывание проводов завершено, спусковой крючок 201 отпускается, прекращая подачу питания на двигатель 101 и завершая цикл связывания.

Из вышеизложенного видно, что это изобретение хорошо приспособлено для достижения всех изложенных здесь целей и задач вместе с другими преимуществами, присущими конструкции.

Следует понимать, что некоторые признаки и подкомбинации являются полезными и могут использоваться без ссылки на другие признаки и подкомбинации. Это предполагается и входит в объем формулы изобретения.

Это предполагается и входит в объем формулы изобретения.

Поскольку изобретение может иметь множество возможных вариантов осуществления без отклонения от его объема, следует понимать, что все материалы, изложенные в данном документе или показанные на прилагаемых чертежах, должны интерпретироваться как иллюстративные, а не как ограничивающие.

RapidTool RT-40A Rebar Tying Machine User Guide

RapidTool RT-40A Rebar Tying Machine

Specifications & Technical Information

Machine Specification

| 2.6kg | 2.8 кг | |

| 297x109x300 мм | 312x109x310 мм | |

| 2 или 3 (регулируемые) | 1 или 4 (регулируемые)0 | |

| 12-40mm | 30-60mm | |

| +5,000 (2 wraps) +4,500 (3 wraps) | +4,500 (3 wraps) +4,000 (4 wraps) |

Спецификация провода

| TWG-50A (50 катушек на картон) | ||

| 0,8MM | ||

0. 8MM 8MM | ||

| 0,8 ммм | ||

| . 100 м | ||

| Оцинк. | ||

|

| ||

| Прибл. 160 (2 витка) | Прибл. 90 (3 витка) | |

| Прибл. 120 (3 витка) | Прибл. 75 (4 wraps) | |

CHARGER SPECIFICATION

| Input | 100-240V 50/60Hz 1.0A |

| Output | DC 21V 3.0A |

| Аккумулятор | 10 литий-ионных элементов 18 В – 4,0 Ач |

| Время зарядки | Прибл. 90 мин. |

| Зарядка только 18-вольтовых литий-ионных аккумуляторов , поставляемых вместе с машиной. | |

Фронт машины

Задняя часть машины

Батарея

Зарядное устройство

.

Несоблюдение инструкций по технике безопасности может привести к серьезным травмам.

Несоблюдение инструкций по технике безопасности может привести к серьезным травмам.

Машина и общая безопасность

- Этот прибор не предназначен для использования лицами (включая детей) с ограниченными физическими, сенсорными или умственными способностями, а также с недостатком опыта и знаний, если они не находятся под присмотром или не проинструктированы относительно использования прибора лицом, ответственным за их безопасность. Убедитесь, что блокировка триггера включена, когда он не используется, и перед включением питания.

- При работе на машине необходимо носить утвержденные средства индивидуальной защиты (минимальное требование – защитные перчатки).

- Убедитесь, что части тела находятся на достаточном расстоянии от движущихся частей (горло машины, подающие шестерни и катушка с проволокой). В частности, держите руки подальше от рта машины, когда питание включено.

- Используйте вдали от других, особенно детей.

- Дети должны находиться под присмотром, чтобы они не играли с прибором.

- Никогда не пытайтесь связать диаметры, выходящие за пределы предписанного диапазона диаметров для модели (см. таблицу в разделе «Технические характеристики машины»).

- Никогда не пытайтесь обслуживать машину (кроме общих процедур обслуживания, описанных в разделе «Техническое обслуживание»). При возникновении проблем обратитесь в авторизованный сервисный центр.

- Используйте только запасные части и принадлежности, одобренные Rapid Tool.

- Убедитесь, что блокировка триггера включена, а питание отключено, когда оно не используется.

- Убедитесь, что блокировка триггера включена, питание отключено, а батарея удалена при замене или регулировке катушки проволоки.

- Убедитесь, что блокировка курка включена, а питание отключено при зарядке аккумулятора.

- Не подвергайте машину воздействию влаги или сырости.

- Не подвергайте машину воздействию опасных материалов (включая легковоспламеняющиеся предметы).

- Используйте машину только при температуре от 0 до 40°C.

- Перед использованием убедитесь, что все винты правильно затянуты, и проверьте устройство, аккумулятор и зарядное устройство на наличие дефектов. Не используйте изделия при обнаружении дефектов, немедленно обратитесь в авторизованный сервисный центр.

- Убедитесь, что машина правильно обслуживается в соответствии с разделом «Техническое обслуживание».

Элементы безопасности

Машина оснащена следующими элементами безопасности:

Блокировка курка: Машина оборудована курковым замком. Заблокируйте спусковой крючок, переведя фиксатор спускового крючка в нижнее положение «Выкл.», как показано ниже. Разблокируйте спусковой крючок, сдвинув фиксатор спускового крючка вверх в положение «Вкл.».

Направляющая для скручивания: Машина издаст предупреждающий звуковой сигнал и не завяжет нить, если нажать на спусковой крючок, когда направляющая для скручивания открыта. Чтобы начать завязывание, отпустите курок и убедитесь, что направляющая для завивки закрыта.

Безопасность аккумуляторов и зарядных устройств

- Не заряжайте аккумулятор с помощью генератора.

- Не оставляйте полностью заряженный аккумулятор в зарядном устройстве.

- Используйте только прилагаемое зарядное устройство.

- Заряжайте только напрямую через зарядное устройство.

- Если аккумулятор полностью заряжен, но время работы значительно сокращается, аккумулятор неисправен и подлежит немедленной замене.

- Не подвергайте аккумулятор или зарядное устройство воздействию влаги или влаги.

- Не накрывайте и не кладите ничего на зарядное устройство во время использования.

- Не подвергайте аккумулятор или зарядное устройство воздействию источников тепла или открытого огня.

- Не подвергайте аккумулятор или зарядное устройство воздействию опасных материалов (включая легковоспламеняющиеся предметы).

- Заряжайте аккумулятор в хорошо проветриваемых местах.

- Заряжайте аккумулятор только при температуре от 0 до 40°C (время зарядки может быть медленнее при более низких температурах).

- Оставьте зарядное устройство отдыхать между зарядками.

- Поддерживайте зарядное устройство и клеммы аккумулятора в чистоте (используйте только в условиях отсутствия грязи и пыли). Используйте крышку аккумуляторного отсека на аккумуляторе, когда он не используется.

- Перед использованием убедитесь, что новые батареи или батареи, которые не использовались какое-то время, полностью заряжены.

- Осторожно обращайтесь со шнуром зарядного устройства. Не переносите зарядное устройство за шнур и не отключайте зарядное устройство, потянув за шнур.

- Убедитесь, что клеммы аккумулятора не соприкасаются друг с другом.

Утилизация аккумуляторов

Аккумуляторы содержат вещества, которые могут быть

вредными для здоровья человека и окружающей среды при неправильном обращении с ними. Аккумуляторы помечены перечеркнутым мусорным баком. Это символизирует, что использованные батареи нельзя выбрасывать вместе с несортированными отходами, а нужно собирать отдельно. Важно, чтобы вы сдавали отработанные батареи в установленные пункты сбора. Таким образом, вы помогаете гарантировать, что батареи перерабатываются в соответствии с законодательством и не наносят ненужного ущерба окружающей среде. Местные органы управления отходами могут сообщить вам, как правильно утилизировать и перерабатывать этот тип батарей.

Важно, чтобы вы сдавали отработанные батареи в установленные пункты сбора. Таким образом, вы помогаете гарантировать, что батареи перерабатываются в соответствии с законодательством и не наносят ненужного ущерба окружающей среде. Местные органы управления отходами могут сообщить вам, как правильно утилизировать и перерабатывать этот тип батарей.

Аккумулятор и зарядное устройство

Эксплуатация

Всегда читайте, уясняйте и соблюдайте инструкции по технике безопасности (раздел 2) перед использованием.

- Чтобы извлечь аккумулятор, нажмите кнопку блокировки аккумулятора, прежде чем извлекать его из аккумуляторного отсека машины.

- Вставьте аккумулятор в гнездо для зарядного устройства, и аккумулятор автоматически начнет заряжаться (постоянно горит красный индикатор, мигает зеленый индикатор).

- После полной зарядки (постоянно горит зеленый индикатор) извлеките аккумулятор из зарядного устройства.

- Чтобы установить аккумулятор, вставьте аккумулятор в отсек для аккумулятора машины.

Эксплуатация машины

- Всегда читайте, уясняйте и соблюдайте инструкции по технике безопасности (раздел 2) перед использованием. Функция экономии заряда батареи Машина оснащена функцией экономии заряда батареи и автоматически отключается через 10 минут бездействия. Натяжение стяжки и настройки витков Первая цифра на светодиодном экране указывает количество витков стяжки, а вторая цифра указывает натяжение стяжки, как показано ниже.

- Нажмите кнопку, чтобы ослабить, и нажмите кнопку, чтобы усилить натяжение стяжки (1 = минимальное натяжение / 9 = максимальное натяжение). По умолчанию RT-40A настроен на 3 витка, а RT-60A — на 4 витка. Чтобы уменьшить количество витков до 2 для RT-40A и 3 для RT-60A, выключите машину, нажмите и удерживайте курок при включении машины. Если машина выключена, количество обертываний

- будет снова автоматически установлено как количество обертываний по умолчанию. Рекомендуется использовать следующее руководство по настройке обхвата и натяжения:

- Загрузка катушки провода Предупреждение.

Убедитесь, что блокировка курка включена, питание отключено, а аккумулятор извлечен.

Убедитесь, что блокировка курка включена, питание отключено, а аккумулятор извлечен. - Нажимайте на рычаг разблокировки до тех пор, пока он не защелкнется стопором разблокировки.

- Нажмите на стопор катушки, чтобы открыть стойку катушки.

- Вставьте катушку с проволокой концом проволоки вверх и вперед. Осторожно закройте стойку катушки и зафиксируйте стопор катушки.

- Вставьте конец проволоки в направляющую C, через зазор подающих шестерен и полностью в трубу (10-20 мм).

- Если окно загрязнено и трудно определить положение направляющей провода C, очистите внутреннюю часть окна мягкой тканью. Снова закройте окно, чтобы предотвратить попадание посторонних предметов в машину.

- Нажмите на фиксатор и убедитесь, что рычаг фиксатора вернулся в исходное положение и что шестерни подачи зажимают проволоку.