Ремонт сварочного полуавтомата своими руками видео: Ремонт сварочных инверторов своими руками: чиним сварочный аппарат

Содержание

Полуавтомат из инвертора своими руками

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций. К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали. Зачастую перед мастером встаёт вопрос выбора между сварочным инвертором или полуавтоматом, отличие между которыми заключается в качестве шва и типах свариваемых металлов.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Полуавтомат из инвертора своими руками

- Самодельный инверторный сварочный полуавтомат

- Ремонт сварочного инвертора полуавтомат своими руками

- Делаем сварочный полуавтомат из инвертора

- Как сделать своими руками сварочный полуавтомат из инвертора?

- Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

- Полуавтомат сварочный своими руками: схема

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Хочу инвертор в полуавтомат превратить или как я без коммуникаций сидел)))

youtube.com/embed/zoxBHAOgxIg» frameborder=»0″ allowfullscreen=»»/>

Полуавтомат из инвертора своими руками

Полуавтомат из инвертора своими руками будет очень полезным помощником при самостоятельном выполнении многих мелких работ. Особенно часто потребность в нем возникает у хозяев частных домов и владельцев автотранспорта.

Намного дешевле и проще при наличии инвертора изготовить такой прибор, чем покупать его. Большинство металлических конструкций бытового назначения и сварка при ремонте машины не обходятся без этого верного помощника домашнего умельца. Никаких больших сложностей в процессе создания аппарата для сварки коррозиестойкой и низколегированной стали незначительной толщины, а также сплавов из алюминия не существует. Для начала потребуется вникнуть в тонкости процесса и понять, что представляет собой инвертор.

В данном случае речь идет о приборе, выполняющем функции уменьшения параметров напряжения до того уровня, который требуется для оптимального питания дуги сварки. В общих чертах можно говорить о подаче с одинаковой ритмичностью материала в зону, где происходит дуговое горение. Обычно сюда подается углекислота, что способствует выполнению главной задачи — изготовлению соединительного шва с прочностью не ниже, чем у обрабатываемого металла.

В общих чертах можно говорить о подаче с одинаковой ритмичностью материала в зону, где происходит дуговое горение. Обычно сюда подается углекислота, что способствует выполнению главной задачи — изготовлению соединительного шва с прочностью не ниже, чем у обрабатываемого металла.

Защищенность сварочной ванны от вредного влияния содержащихся в окружающем пространстве элементов предотвращает образование шлака. Главная обязанность устройства — трансформация тока в постоянный. Чтобы выполнить подобную задачу, потребуются выпрямители, трансформатор и специальный модуль. Важно добиться определенного баланса равновесия таких показателей, как скорость подачи проволоки, силы и напряжение рабочего тока, чтобы получить конечные результаты с нужными параметрами качества.

Добиться этого можно при условии максимально стабильных вольт-амперных показателей. Строго обозначенная величина напряжения — главный фактор полученной длины дуги. Ток обуславливает, с какой скоростью происходит процесс подачи. Нарушение этих правил ухудшает качество рабочего процесса.

Нарушение этих правил ухудшает качество рабочего процесса.

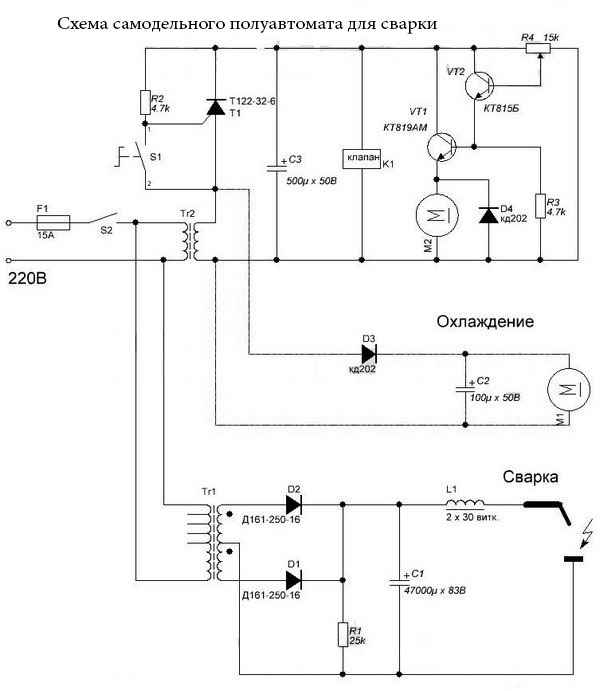

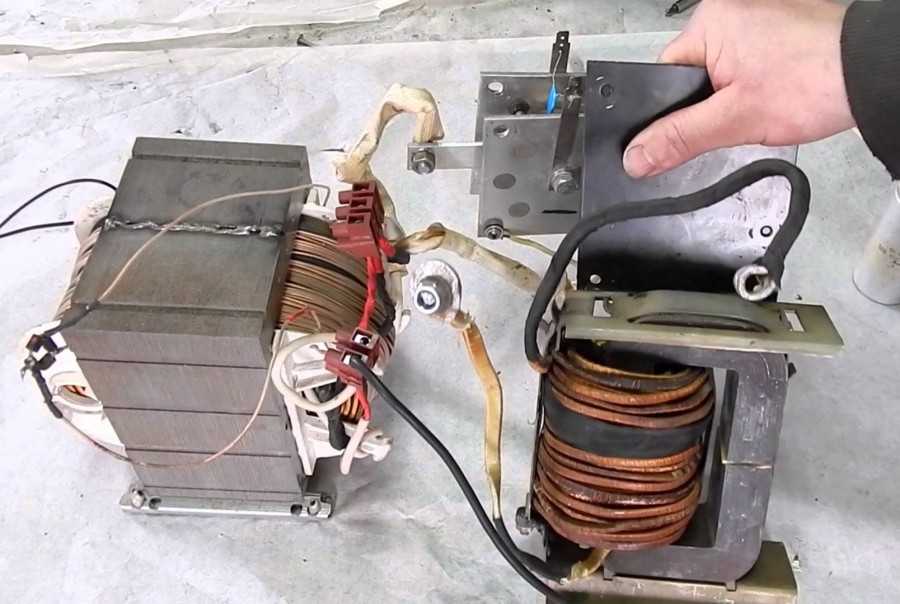

В интернете нетрудно найти информацию о подобном полуавтомате от Саныча. С первой версией можно ознакомиться на рисунке ни же, но многие мастера вносят свои усовершенствования в нее. За основу взяты четыре сердечника, используемых в ТС Оригинальный спаренный галетник выбирается для переключающего узла, а особая схема применяется для сборки выпрямителя.

Предотвратить перегрев диодов позволяет их установка на радиатор. Преобразованный методом дополнительной перемотки на номинальное напряжение в 15В элемент ТС — важный узел стабильного питания. Диаметр 26 мм — характеристика ролика механизма протяжки. Для стабильного выполнения своей функции в нем есть направляющая канавка с шириной в 0,5 и глубиной 1 мм. Оптимальному режиму эксплуатацию идеально подходит имеющееся напряжение в 6В. Наиболее высокий КПД имеется у трансформаторов тороидального типа.

Они будут оптимальным решением обеспечения качественной работы устройств с небольшими размерами. Подготовка к использованию трансформатора происходит так: берется требуемой длины медная проволока, с соотношением по параметрам сторон сечения 40х30 мм, в термобумажной обмотке.

Подготовка к использованию трансформатора происходит так: берется требуемой длины медная проволока, с соотношением по параметрам сторон сечения 40х30 мм, в термобумажной обмотке.

Три слоя жести потребуются для вторички. В качестве изоляции часто применяют фторопластовую ленту. Следует спаять концевые выходы второй обмотки.

Для защиты от опасности перегрева и безаварийной работы лучше всего применить вентилятор. Сама процедура настройки начинается с обесточивания в инверторе силовой части. Термодатчик располагается в зоне радиатора, наиболее склонного к нагреву. Выполнив все указанные изменения, силовую часть подсоединяем к блоку, ответственному за управление.

Индикатор загорается при включении в электрическую сеть, а проверка импульсов происходит с использованием осциллографа. Способом корректировки входного напряжения достигается оптимальное значение временного интервала импульсов — 1,5 мкс.

Показатели индикатора не должны опускаться ниже А. Рекомендуется также проверить устройство в режиме нагрузки. Вольтметром проверяется его способность функционировать с током в 60А. Грамотная сборка в рабочем режиме инвертора даст возможность работать в диапазоне А. Данная величина зависит от параметров свариваемого металла. Один из популярных способов — усиленный ребрами жесткости рабочий блок ПК.

Вольтметром проверяется его способность функционировать с током в 60А. Грамотная сборка в рабочем режиме инвертора даст возможность работать в диапазоне А. Данная величина зависит от параметров свариваемого металла. Один из популярных способов — усиленный ребрами жесткости рабочий блок ПК.

В нем будет располагаться электронная начинка. Но многие предпочитают и здесь все выполнить ее своими руками. К главным достоинствам такой конструкции относятся ее компактность и низкая стоимость в сравнении с магазинными образцами. Все разделы Контакты О нас.

Нет комментариев. Особенности строения Никаких больших сложностей в процессе создания аппарата для сварки коррозиестойкой и низколегированной стали незначительной толщины, а также сплавов из алюминия не существует. Устройство сварочного поста. Похожие материалы:. Добавить комментарий Отменить ответ Ваш e-mail не будет опубликован. Комментарий Имя E-mail Сайт. Рубрики сайта. Популярное на сайте:. Ремонт электроплиты и варочной панели Подключение электродвигателя на Вольт Как подключить варочную панель и духовой шкаф Схема подключения светодиодной ленты.

Подключение электродвигателя на В. Самое интересное:. Рубрики Видео электрика 36 Должен знать каждый 29 Основы электротехники 42 Ремонт своими руками 38 Самоделки 19 Советы электрика Установка и подключение 99 Электробезопасность 1 Электропроводка и ее соединения

Самодельный инверторный сварочный полуавтомат

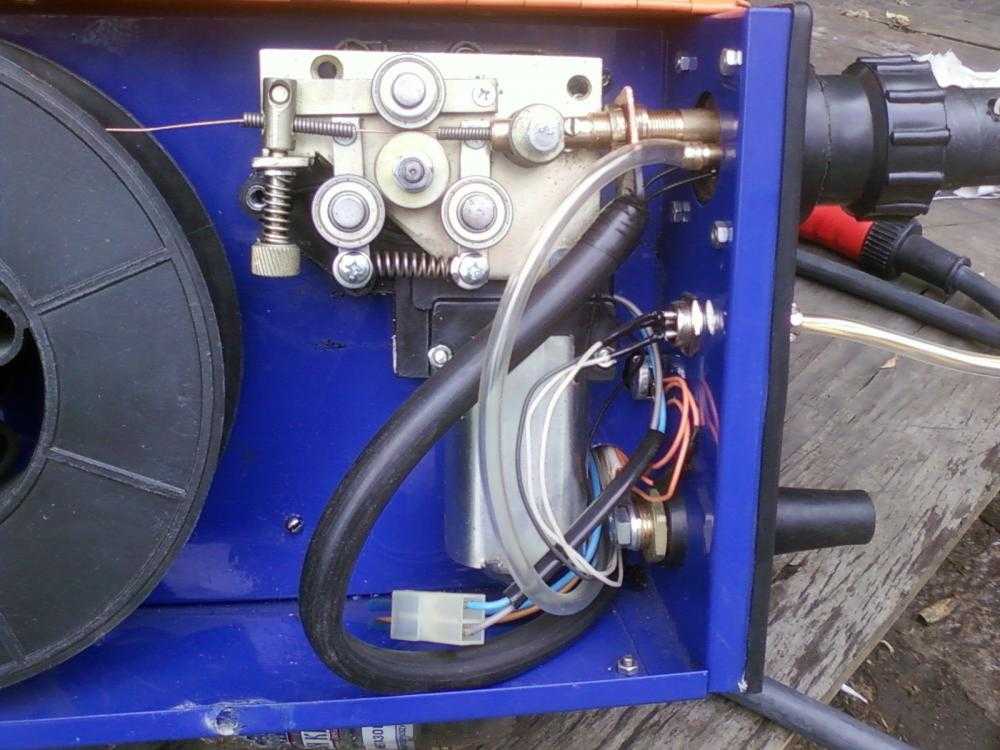

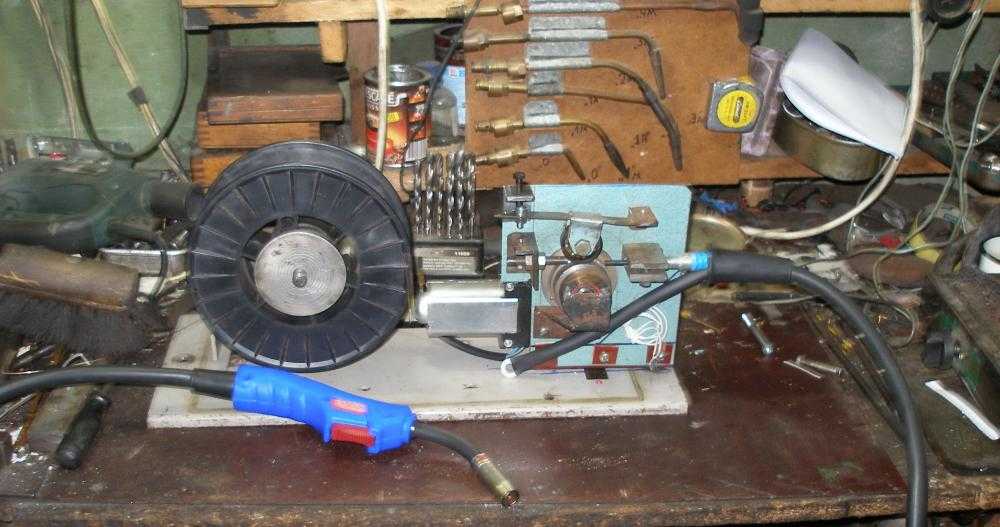

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Собрал себе подающее устройство, которое подаёт проволоку и управляет газом, в качестве источника тока использую инвертор BRIMA ARC для ручной дуговой сварки.

Устройство сварочного инвертора-полуавтомата. При сборке инвертора- полуавтомата своими руками требуется для силовых ключей.

Ремонт сварочного инвертора полуавтомат своими руками

Время чтения: 7 минут. Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. При этом сварка может быть и профессиональной, и любительской. Полуавтоматы появились не так давно в массовой продаже. Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру. Современный полуавтомат способен выполнять различные типы сварочных работ. В основе аппарата лежит стандартный инвертор.

Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру. Современный полуавтомат способен выполнять различные типы сварочных работ. В основе аппарата лежит стандартный инвертор.

Делаем сварочный полуавтомат из инвертора

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое — эти устройства дороже. Но, выход есть — можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом.

Как сделать своими руками сварочный полуавтомат из инвертора?

Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:. Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу.

Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

Содержание: Что потребуется для переделки инвертора в полуавтомат Как переделать инверторный трансформатор Настройка инвертора, используемого для полуавтоматической сварки Как использовать сварочный инвертор Как контролировать правильность работы оборудования В каких случаях используется сварочный полуавтомат. Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:. Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу. Чтобы сварной шов получался качественным, надежным и аккуратным, скорость подачи проволоки по гибкому шлангу должна соответствовать скорости ее расплавления. Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться.

Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:. Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу. Чтобы сварной шов получался качественным, надежным и аккуратным, скорость подачи проволоки по гибкому шлангу должна соответствовать скорости ее расплавления. Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться.

Чтобы полуавтомат из инвертора изготовить своими руками по всем правилам, потребуется знание всех нюансов процесса.

Полуавтомат сварочный своими руками: схема

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое — эти устройства дороже. Но, выход есть — можно сделать полуавтомат из инвертора своими руками.

Голосування закрито 24 тра Как и каждому человеку — который хотя-бы время от времени выполняет сварочные работы, так и мне иногда требуется варить те изделия, которые лучше варить полуавтоматом! По этой причине около года назад я задался вопросом приобретения полуавтомата. Но имея сварочный инвертор, покупать полуавтомат громоздкий, который с собой не потаскаешь — я решил собрать подающее устройство, и использовать в качестве источника тока свой инвертор! Тогда-же наткнулся на заводской sspu, но в продаже не видел у нас в городе, а не пощупав заказывать, то о чем даже отзывов не было еще за почти грн было-бы глупо, да и смутило то, что питание его от сварочного тока через стабилитрон и емкость! Сразу же было решено что в стационарных условиях я буду работать с углекислотой, а если нужна маневренность, будет использоваться флюсовая проволока.

Полуавтомат из инвертора своими руками будет очень полезным помощником при самостоятельном выполнении многих мелких работ. Особенно часто потребность в нем возникает у хозяев частных домов и владельцев автотранспорта.

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому.

Ремонт сварочного что успешный ремонт сварочного инвертора своими руками. Ремонт сварочного полуавтомата своими руками при неисправности Ремонт инвертора. Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ.

Ремонт сварочного инвертора не простая задача, но вполне решаемая

Широкое распространение бытовых сварочных аппаратов (точнее – возросший спрос на них) привело к появлению массы разнообразных схемных решений. Один из удачных вариантов – сварочный инвертор.

Этот аппарат имеет ряд преимуществ, в сравнении с трансформаторным сварочником:

- Компактные размеры

- Малый вес

- Малое энергопотребление – как правило, до 3 кВт, что позволяет работать даже в условиях квартиры

- Управление дугообразованием интеллектуальное. Пользоваться оборудованием может даже начинающий сварщик

- Множество встроенных модулей защиты – от короткого замыкания, от «прилипания» электрода, и пр.

- Падающая вольтамперная характеристика

- Плавный пуск.

Все эти блага порождают существенный недостаток – невысокая надежность. Разумеется, это не означает, что большую часть времени инвертор будет находиться в ремонте.

Но из-за сложности конструкции, поломки в нем возникают гораздо чаще, чем в трансформаторном блоке.

Ремонт инвертора событие не только неприятное, но и затратное. Мастерские, пользуясь отсутствием у клиента подробной схемной документации, выставляют счета на круглые суммы. Иногда приходится покупать новый агрегат.

Рассмотрим устройство и принцип работы инвертора

Внутри инвертора происходит преобразование (инвертирование) электрического сигнала.

Процесс разбит на несколько этапов:

- Входной блок питания формирует первичное питающее напряжение – стандартным способом выпрямляет переменный ток

- Затем вступает в дело собственно блок инвертора – с помощью задающего генератора постоянный ток вновь становится переменным, причем высокочастотным. Именно это качество позволяет уменьшить габариты трансформатора и потребление энергии.

- Силовой блок с помощью высокочастотного трансформатора понижает напряжение до сварочного значения

- Выходной переменный ток снова выпрямляется, поскольку сварка с помощью таких аппаратов происходит постоянным током.

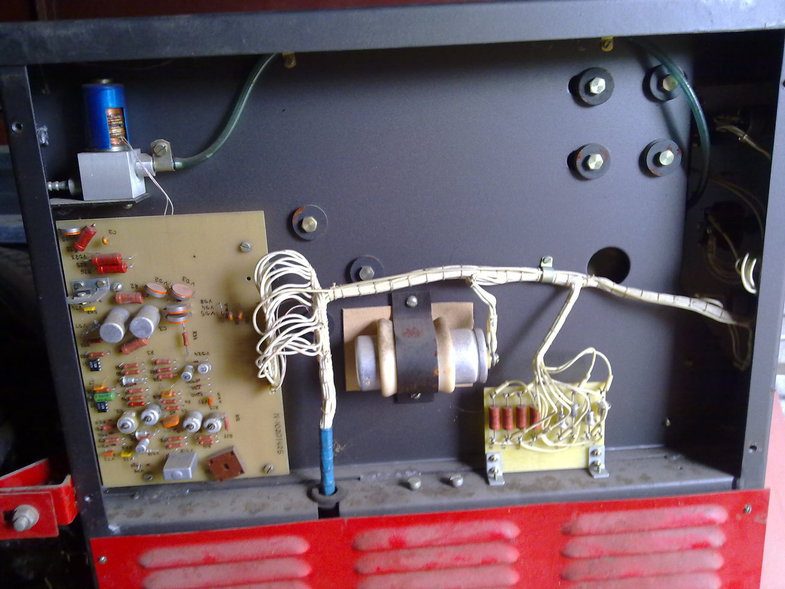

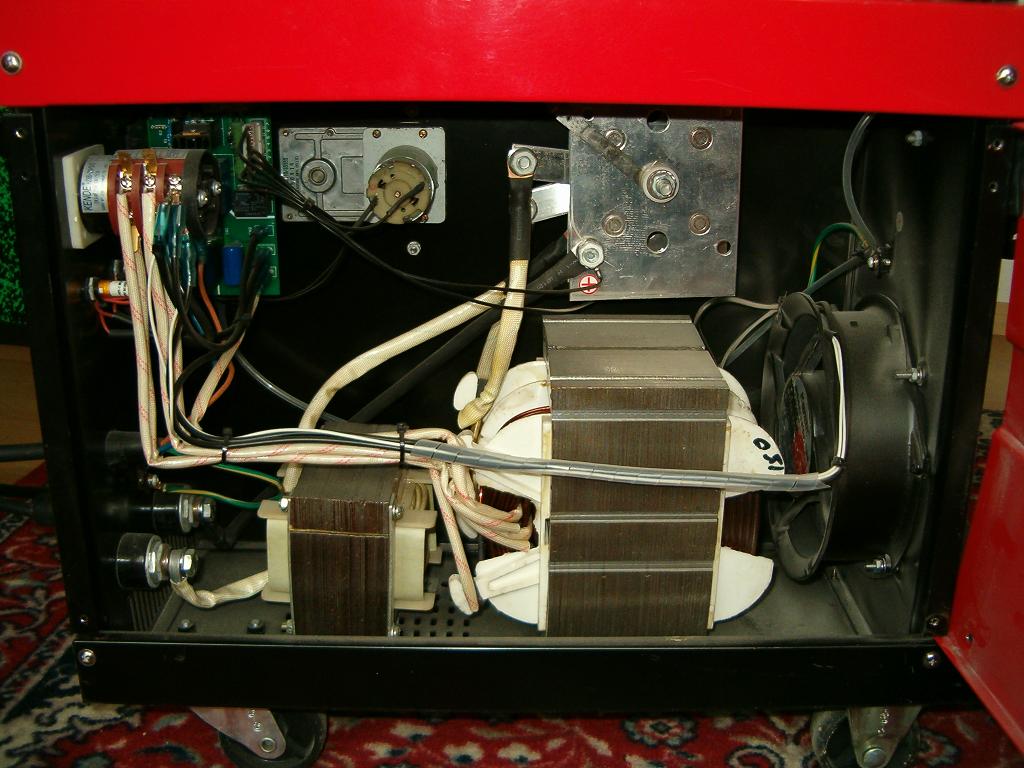

Несмотря на целостность конструкции – плотная компоновка инвертора хорошо видна на иллюстрации, электрическая схема состоит из нескольких модулей.

Они могут быть выполнены на нескольких платах, или собраны вместе, это не меняет сути. Каждый модуль является отдельным устройством (с точки зрения схемотехники), имеет собственные входные и выходные параметры.

Важно! Взаимное расположение блоков, расстояние между ними, и даже прокладка соединительных проводов, тщательно рассчитываются на стадии проектирования.

Имеет значение любая мелочь: взаимные наводки, собственная индуктивность радиокомпонентов и проводов, экранирование сигнала корпусом… Внесение изменений в конструкцию приводит к рассогласованию схемы.

Это следует учитывать, если вы производите ремонт сварочного инвертора своими руками.

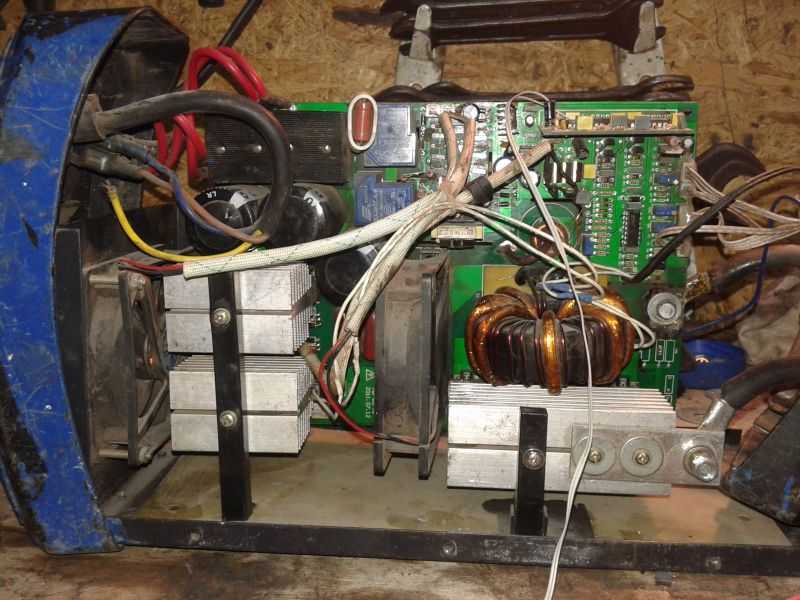

Основные модули схемы инвертора:

- Входной выпрямитель. Его задача обеспечить максимальное сглаживание синусоиды переменного тока на входе в инвертор.

От качества его работы зависит помехоустойчивость остальных модулей

От качества его работы зависит помехоустойчивость остальных модулей - Инвертор. Собственно это и есть сердце аппарата – с его помощью формируется ток высокой частоты. Работает на основе так называемого драйвера – задающей микросхемы

- Модуль управления. Отдельная схема, на которую возложена командная задача. Благодаря этому элементу конструкции, все остальные компоненты работают согласовано. Силовой элемент – транзисторные ключи

- Выходной выпрямитель. Часть схемы, которая держит на своих элементах (силовых диодах) всю нагрузку сварочного аппарата. Модуль работает фактически в режиме короткого замыкания – после него только сварочная дуга

- Элементы защиты. Как минимум присутствует датчик перегрева и защита от короткого замыкания. Последний пункт может быть реализован как простым предохранителем или автоматом, так и умной схемой, восстанавливающей работоспособность инвертора при устранении причин срабатывания защиты.

В разных инверторах эти блоки могут размещаться как угодно, но конструкция у них единая. Различия лишь в элементной базе.

Различия лишь в элементной базе.

Типовое расположение компонентов на иллюстрации:

Важный элемент конструкции – активное охлаждение. Каждый силовой элемент (транзисторы-ключи, диоды выходного выпрямителя) обязательно располагаются на радиаторах.

Кроме того, в корпусе устанавливается вентилятор, и должна обеспечиваться проточная циркуляция воздуха. Во время ремонта проверяйте исправность системы охлаждения и наличие качественного теплового контакта между радиоэлементами и радиаторами. Обязательно используйте свежую термопасту при замене деталей.

Причины поломок сварочных инверторов

Подобные устройства эксплуатируются в условиях, которые далеки от идеальных. Пыль, влажность, вибрации. Неопытность операторов (сварщиков), экономия на расходных материалах (читай — применение некачественных дешевых электродов), нестабильное входное напряжение.

Именно эти факторы, а вовсе не сложность конструкции, приводят поломкам.

Вот типичные причины возникновения сбоев в работе и неисправностей. Перечень составлен, по отзывам приемщиков сервисных центров.

Перечень составлен, по отзывам приемщиков сервисных центров.

- Попадание влаги внутрь корпуса, и соответственно на монтажную схему. При работе на открытом воздухе, часто игнорируются атмосферные осадки.

- Возможно попадание брызг воды при работе смежных бригад – замешивание раствора строительных смесей, заполнение емкостей, прорывы сантехнических сетей.

- Корпус инвертора не может быть герметичным. Требуется множество вентиляционных отверстий, поэтому брызгозащита отсутствует.

Нарушение режима охлаждения.

Тут несколько причин:

Скопление большого количества пыли. Забиваются вентиляционные отверстия, ухудшается рассеивание тепла радиаторами охлаждения.

Поломка вентилятора при попадании постороннего предмета или заклинивания подшипника от той же пыли.

Несоблюдение правил пользования. Часто можно увидеть инвертор, стоящий вплотную к стене (закрыты вентиляционные отверстия). Или брошенную на корпус ветошь.

Нарушение режима эксплуатации

В технических характеристиках всегда указывается продолжительность нагрузки, в процентном отношении ко времени охлаждения между «подходами».

Стремясь как можно быстрее выполнить работу (погоня за «трудоднями»), сварщики просто загоняют инверторы, как лошадей.

Даже при правильно организованном охлаждении, непрерывная работа приводит к перегреву и поломке силовых элементов: ключевых транзисторов, выпрямительных диодов.

Попадание металлических предметов

Стружка, крепеж, капли расплавленного металла при сварке в отверстия для вентиляции. Итог – короткое замыкание, выход из строя целых модулей.

Любые неисправности сварочных инверторов возникают по вышеперечисленным причинам.

Исключение – бракованные электронные элементы или некачественный монтаж (непропай, заниженное сечение проводов, ослабленный крепеж механических контактов).

Признаки неисправностей (за исключением явных, таких как дым из корпуса, запах гари или посторонние шумы внутри).

- Нестабильная дуга или интенсивное разбрызгивание продуктов сварки (является неисправностью только в случае правильно установленной величины тока)

- Затруднен отрыв электрода от заготовки.

Проблема встречается часто, в первую очередь необходимо проверить все механические контакты внутри корпуса на предмет окисления или ослабления крепежа

Проблема встречается часто, в первую очередь необходимо проверить все механические контакты внутри корпуса на предмет окисления или ослабления крепежа - Инвертор готов к работе (по индикаторам), а сварка не происходит. При этом причин для срабатывания защиты по перегреву нет.

Когда неисправность выявлена, переходим к восстановлению работоспособности.

Конструктивные особенности сварочных аппаратов и принцип работы инвертора — видео

Ремонт сварочных инверторов

Если вы решили полагаться на собственные силы, в первую очередь следует запастись схемой конкретно вашего аппарата, и желательно описанием ее работы.

При отсутствии явных признаков неисправной детали (ничего не обуглилось, взорванных транзисторов нет, провода на месте), необходимо по характеру поломки понять, какой модуль вышел из строя.

Для этого производится замер выходных величин по цепочке: от входного выпрямителя до напряжения холостого хода (а также в рабочих режимах, если инвертор вообще стартует).

Схему инвертора надо условно поделить на модули (их назначение мы рассмотрели в разделе «Основные модули схемы инвертора»).

Затем последовательно, с помощью мультиметра (в некоторых случаях – осциллографа) проверить наличие соответствующих сигналов на переходах от одного модуля к другому.

Важно! В первую очередь следует проверить, не сработала ли схема защиты (без возврата в исходное состояние).

Если неисправность в этих элементах – проверка остальной схемы не требуется. Разве что надо выяснить, что послужило причиной блокировки.

Ремонт сварочного инвертора — обучающее видео 1

Радиодетали, вышедшие из строя от перегрева, обязательно будут иметь внешние повреждения. Это может быть трещина, изменение цвета покрытия, темное пятно на корпусе (хорошо заметное на фоне светлых надписей маркировки).

На контактах бывают замены следы побежалости – даже кратковременный импульс экстремального нагрева, оставит на металле цветной след.

Затем приступаем к осмотру токоведущих дорожек на плате, и соединительных проводов. Отгоревшие контакты сразу бросаются в глаза. Другое дело – микро разрывы дорожек. Их станет видно, если с обратной стороны монтажной платы расположить мощный источник света. Лупа обязательна.

К тому же, дорожки прозваниваются тестером. Можно немного деформировать руками плату при проверке. Контакт не должны пропадать.

Подозрительные места соединения ножек деталей с контактными площадками, лучше пропаять. Некачественную пайку, как правило, видно сразу.

Используйте тугоплавкий припой при восстановлении контактов.

Если по внешним признакам, неисправность найти не удалось – производится проверка радиодеталей. Для начала следует выпаять элемент из монтажной платы. Это кропотливый процесс, который следует выполнять аккуратно, не допуская перегрева исправных элементов.

Проблема в том, что при наличии взаимосвязанных соседних радиоэлементов, качественно прозвонить деталь не удастся.

Обратите внимание

Самые незащищенные элементы печатной платы инвертора – резисторы. Их проверяем в первую очередь.

Если сопротивление выполнено не в форм-факторе SMD, то для проверки достаточно отпаять одну ножку.

Детали проверяются тем же мультиметром. Для каждого элемента существует своя методика, универсального способа нет.

Ремонт сварочного инвертора — видео урок 2

Замена неисправных деталей

Зачастую не получается найти именно такой элемент, как на родной плате. Особенно часто такая ситуация встречается на импортных инверторах.

Еще одна проблема – безымянные элементы (этим грешат сборщики из Поднебесной). Или же название (названия на всей группе) исчезли при воздействии высокой температуры. В этом случае выручит только схема устройства.

Не отчаивайтесь. Подавляющее число радиодеталей имеют аналоги. Для подбора заменителей, существуют электронные справочные листы с информацией обо всех радиокомпонентах.

Это так называемые «datasheet». Всегда можно найти либо аналог, либо такую же деталь иного производителя. А такие элементы, как трансформаторы и дроссели, восстанавливаются перемоткой обмоток или заменой лопнувших сердечников.

Ремонт сварочного инвертора — видео урок 3

Где лучше отремонтировать сварочный инвертор?

Разумеется, в профильном сервисном центре. По крайней мере, вы получите гарантию на выполненные работы. Если же тратить средства на ремонт нет желания – можно попробовать устранить неисправность самостоятельно.

Итог:

При элементарных навыках радиолюбителя, и наличии дома паяльника и тестера, вы сможете отремонтировать даже такой сложный прибор, как сварочный инвертор.

Все про ремонт кузова автомобиля своими руками: сварка металла

На чтение 5 мин. Просмотров 15k. Опубликовано

Обновлено

Практически всегда при кузовных работах применяется сварка, так как даже обычное выравнивание металла может привести к нарушению его целостности. Выполнение ремонта кузова автомобиля своими руками в виде сварочных работ позволяет избежать лишних трат на оплату в автосервисе и выполнить их максимально быстро.

Сварка обычного металла и кузова машины не сильно отличается, поэтому заниматься ремонтом может даже новичок.

Содержание

- Виды сварочных аппаратов

- Сварочный полуавтомат

- Инверторный сварочный автомат

- Какой метод больше подойдет новичку

- Меры безопасности при сварке

- Подготовка к проведению сварочных работ

- Сварка кузова полуавтоматом

- Необходимые материалы

- Порядок хода сварочных работ

- Как обработать сварной шов от коррозии

Виды сварочных аппаратов

Варку кузова выполняют двумя видами сварочных аппаратов. Полуавтомат и инвертор хорошо справляются с поставленными задачами и обеспечивают ровный и гладкий шов. При наличии аппарата дома, можно выполнить ремонт кузова автомобиля без обращения в автомастерскую.

Полуавтомат и инвертор хорошо справляются с поставленными задачами и обеспечивают ровный и гладкий шов. При наличии аппарата дома, можно выполнить ремонт кузова автомобиля без обращения в автомастерскую.

Мощность сварочных приборов позволяет варить металл толщиной 0,7-4 мм. Так как крылья выполнены из тонкого металла, а лонжероны имеют большую толщину, то это свойство позволяет устранить повреждения на всем кузове транспортного средства.

Существуют также комбинированные инверторные полуавтоматы, сочетающие достоинства обоих видов.

Сварочный полуавтомат

Полуавтоматический аппарат считается одним из лучших способов варки автомобиля в домашних условиях. Прибор универсален и хорошо справляется с любыми задачами. Варка может выполняться даже на поверхностях, которые пострадали от коррозии или сильно истончились в процессе эксплуатации транспортного средства.

При помощи полуавтомата легко можно заварить как сам кузов, так и сделать на нем латку от пары сантиметров до метра. Работать с устройством может каждый желающий, так как оно просто в эксплуатации и обеспечивает великолепное качество стыков.

Прибор предотвращает горение металла, поэтому шов выходит ровным и гладким.

Инверторный сварочный автомат

Инвертор работает при помощи тока с высокой частотой. Аппарат применяется преимущественно в мастерских, так как используется для варки более толстых деталей. Чаще всего при помощи инвертора завариваются:

- Рамы.

- Лебедки.

- Противотуманные фары.

Инверторная сварка применяется в местах, где требуется деликатность и повышенная осторожность. Выполнить сварочные работы своими руками при помощи инвертора вполне реально, но для этого потребуются минимальные навыки работы с прибором. Также важно чтобы место, где осуществляется ремонт, имело толщину не более 3 мм. Главным достоинством данного метода выступает скорость ремонта, а также высокое качество швов.

Главным достоинством данного метода выступает скорость ремонта, а также высокое качество швов.

Какой метод больше подойдет новичку

Для новичка привычнее будет использование инверторного полуавтомата. Если ранее не было опыта использования полуавтомата, то лучше выполнять ремонт при помощи инвертора. Оба прибора обеспечивают качественный стык, но при этом вероятность некачественной сварки в полуавтомате достаточно низкая.

Также у инвертора есть особенность, которая не позволяет использовать его в помещениях с повышенной влажностью либо пыльностью. Из-за наличия посторонних примесей ухудшается качество шва.

Меры безопасности при сварке

- Одним из правил, которых надо придерживаться при варке, является использование спецодежды. Одежда должна закрывать руки и ноги и производиться из тканей, устойчивых к горению.

- Рукавицы и маска обязательны к использованию.

- Не допускается находиться в мокрой одежде.

- В строениях с металлическими полами нужно находиться в прорезиненной обуви, а приборы должны заземляться. На инверторах перед началом работ нужно проверить изоляцию электродержателя.

- Ремонт кузова автомобиля своими руками должен выполняться в помещениях с приточной вентиляцией – газы, образующиеся во время варки, могут нанести серьезный вред здоровью.

Подготовка к проведению сварочных работ

Сначала подготавливается инвертор или полуавтомат. Нужно проверить целостность узлов и проводов, так как от этого зависит безопасность человека. Так как манипуляции могут выполняться на металле различной толщины, то нужно заранее подготовить 2-3 вида проволоки либо электродов.

Далее готовится место, где будет выполняться ремонт – его нужно высушить и очистить. Спецодежду нужно одеть заранее – при подготовке часто появляются загрязнения.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

- Участок чистится от загрязнений, краски, грунтовки, смазки и ржавчины.

- Места, которые будут вариться плотно зажимаются и фиксируются. Для этого могут быть использованы метизы и зажимы.

- Настроить аппарат. На приборе есть панель, на которой расположены регуляторы подачи проволоки, мощности тока и выключатель.

- Подключение редуктора к баллону с газом.

- Закрепления проволоки для сварки в полуавтомате.

- Далее следует отрегулировать полярность аппарата – плюс выставляется на электродержатель, а минус на горелку.

- Полуавтомат включается в электросеть.

- Выполняется заваривание определенного участка.

- Отключение и разборка прибора.

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих видео более подробная информация про ремонт кузова автомобиля сваркой.

Как сваривать медь. Методологии и советы

Последнее обновление

Медь, возможно, является одним из наиболее широко используемых материалов в производстве металлов, происхождение которого можно проследить до 3500 г. до н.э. Это цветной и мягкий металл, который легко поддается формованию, резке, гибке и соединению с другими металлами с помощью различных методов сварки. Он обладает уникальными характеристиками, такими как тепло- и электропроводность, а также высокая коррозионная стойкость, что делает этот металл идеальным для сварки.

до н.э. Это цветной и мягкий металл, который легко поддается формованию, резке, гибке и соединению с другими металлами с помощью различных методов сварки. Он обладает уникальными характеристиками, такими как тепло- и электропроводность, а также высокая коррозионная стойкость, что делает этот металл идеальным для сварки.

Медь и большинство медных сплавов можно соединять с помощью пайки, пайки твердым припоем и различных сварочных процессов. Однако конкретный процесс во многом будет зависеть от того, свариваете ли вы чистую медь или медный сплав. При работе со сплавом его элементы и факторы, такие как присадочный материал, будут влиять на метод сварки, который вы можете использовать.

К сожалению, уникальные характеристики меди затрудняют ее сварку. Не у всех получится сделать надежные сварные соединения. Вы должны использовать специальные методы и принимать дополнительные меры предосторожности. К счастью для вас, наше практическое руководство предоставит вам всю необходимую информацию, необходимую для различных процессов сварки меди.

В этой статье будут рассмотрены причины, по которым сварка меди отличается от других металлов, различные методы сварки меди и общие советы, которые помогут вам без труда работать с медью.

Почему сварка меди затруднена

Ниже приведены некоторые отрицательные качества, которые делают работу с медью и ее сплавами сложной задачей:

- оксидостойкая пленка на его поверхности. Если оксиды проникнут в шов, они могут создать трещины в сварном шве.

- Из-за высокой теплопроводности меди необходимо использовать сварочный аппарат с большим током. В противном случае быстрое рассеивание тепла создаст дефекты в вашем суставе.

- Сварка меди создает высокий коэффициент теплового расширения сварного соединения. Это может привести к деформации медного соединения и легкому растрескиванию или деформации при охлаждении металла.

- Расплавленная медь легко насыщается водородом, что создает поры на поверхности металла. Кроме того, когда водород соединяется с кислородом, процесс окисления создает слой на поверхности меди, что усложняет процесс сварки.

- При быстром нагреве и охлаждении меди сварные швы становятся хрупкими.

- Медь обладает высокой текучестью при плавлении, что делает выполнение вертикальных сварных швов и потолочных швов очень сложным.

- Температура плавления меди и ее сплавов сильно варьируется. Это примерно на 1000°F ниже, чем температура плавления углеродистой стали. Кроме того, медь не имеет таких цветов тепла, как при сварке стали.

Посмотреть этот пост в Instagram

Пост, опубликованный Джонатаном Пауэллом (@jpfabricationsmetalwork)

Различные методы соединения меди и ее сплавов

Поскольку чистая медь слишком пластична для создания надежного соединения, в различные медные сплавы необходимо добавлять небольшие количества других элементов. Это раскислит металл, снизит коррозионную стойкость и улучшит обрабатываемость. Существует несколько процессов соединения меди и более 300 сплавов , которые имеются в продаже. К ним относятся пайка, пайка и сварка.

Существует несколько процессов соединения меди и более 300 сплавов , которые имеются в продаже. К ним относятся пайка, пайка и сварка.

1. Пайка

Это один из первых способов соединения металлов. Процесс включает в себя нагрев присадочных материалов, которые обычно имеют форму проволоки. В расплавленном виде он может затем заполнить швы. Мягкая пайка — это наиболее распространенный и самый простой процесс, который можно использовать для ремонта небольших металлических предметов. Этот метод также используется сантехниками для ремонта и соединения медных фитингов и медных труб.

Простая паяльная лампа с идеальным флюсом или дешевый паяльник — основное оборудование, используемое для мягкой пайки.

Твердая пайка, с другой стороны, включает нагрев присадочных материалов до гораздо более высокой температуры, чтобы обеспечить прочность соединений по сравнению с другими паяными соединениями. Материалы наполнителя также различны и обычно содержат серебро. Отсюда и название серебряная пайка.

2. Пайка

Этот метод похож на пайку, но с одним существенным отличием. Пайка требует гораздо более высоких температур. Одними и теми же присадочными материалами (припоем или проволокой) можно паять медь и ее сплавы. Однако стыки должны быть плотно пригнаны, чтобы капиллярное действие могло втягивать наполнитель между двумя кусками меди.

Несмотря на необходимость более высоких температур, чем те, которые необходимы для пайки, основной металл не следует нагревать до расплавленного состояния. Пайка широко используется в сантехнике и может соединять различные типы металлов различной толщины.

3. Сварка

Этот процесс, более точно называемый дуговой сваркой, возможно, является наиболее распространенным методом соединения металлов. Сварка включает в себя различные методы для создания прочных и надежных металлических соединений.

В основном предпочтительны процессы, в которых используются защитные газы. Однако дуговая сварка в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMA), используется при сварке меди в некритических ситуациях.

Этот метод подходит для меди различной толщины. Это также полезный метод, потому что покрытые электроды для сварки меди методом SMAW легко доступны в широком диапазоне стандартных размеров.

Защитными газами, обычно используемыми для сварки меди и медных сплавов, являются аргон, гелий или их комбинация. Эти газы используются для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), дуговой сварки металлическим электродом в среде защитного газа (GMAW) или плазменной дуговой сварки (PAW). В основном аргон предпочтительнее при ручной сварке меди или ее сплавов с относительно низкой теплопроводностью или толщиной менее 3,3 миллиметра. Смесь гелия и аргона рекомендуется для ручной сварки более толстых кусков меди и машинной сварки более тонких медных изделий. Комбинация также отлично подходит для меди с высокой теплопроводностью.

Посмотреть этот пост в Instagram

Пост, опубликованный Мартином Бертелотом (@bigbugmarty33)

Как сваривать медь

1.

Сварка ВИГ

Сварка ВИГ

Этот процесс, также известный как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), позволяет сваривать медь аналогично большинству методов дуговой сварки. Это включает в себя использование электрической дуги для нагрева и расплавления наполнителя и медных деталей.

Когда созданная сварочная ванна начинает остывать и затвердевать, ее защищают от атмосферных условий путем подачи в ванну защитного газа. Гелий и аргон являются наиболее часто используемыми газами при сварке меди методом TIG. Хотя этот метод может быть похож на большинство процессов дуговой сварки, он не направляет электрическую дугу на медь с использованием плавящихся электродов.

Вместо этого при сварке ВИГ используются неплавящиеся электроды для создания соединения между медными деталями с присадочными материалами или без них. В то время как присадочные материалы могут использоваться в качестве электродов во многих процессах дуговой сварки, вам потребуется отдельная присадочная проволока для сварки TIG меди. Также этот метод не обязательно требует наполнителей.

Также этот метод не обязательно требует наполнителей.

Сварка ВИГ может соединять медь и сплавы толщиной до 16 миллиметров. Присадочный материал должен иметь тот же состав, что и основной металл. Аргон — лучший защитный газ для сварки меди толщиной 1,6 миллиметра. Если металлические детали толще, для защиты сварочной ванны лучше использовать комбинацию гелия и аргона. Это связано с тем, что смесь имеет более глубокую перфорацию при том же сварочном токе. Смесь смешивают в соотношении 25% аргона и 75% гелия.

Сварка ВИГ может соединять медь и ее сплавы полуавтоматическим или ручным аргонно-дуговым методом. Сильный сварной шов создается полярностью постоянного тока. Идеальное значение тока определяется исходя из того, что на каждые 0,04 миллиметра толщины металла требуется 100А. Это значение регулируется в зависимости от состава металла. При сварке TIG следите за тем, чтобы скорость потока не превышала 0,25 галлона в минуту.

2. Сварка MIG

Этот процесс, также известный как дуговая сварка металлическим газом (GMAW), имеет сходные характеристики с SMAW. В качестве наполнителя используется электрод. Однако, в отличие от SMAW, в котором в качестве расходуемого электрода используется ряд коротких стержней, MIG автоматически подает непрерывную проволоку в сварочную горелку с заданным пользователем начальным числом. Также можно настроить параметры подачи защитного газа.

В качестве наполнителя используется электрод. Однако, в отличие от SMAW, в котором в качестве расходуемого электрода используется ряд коротких стержней, MIG автоматически подает непрерывную проволоку в сварочную горелку с заданным пользователем начальным числом. Также можно настроить параметры подачи защитного газа.

При MIG-сварке меди и ее сплавов специалисты рекомендуют использовать медные электроды Ecru. В качестве альтернативы можно использовать раскисленную медь Aufhauser. Этот металл является отличным наполнителем, поскольку он имеет уровень чистоты 985. Толщина металла определяет газы, используемые при сварке медных деталей MIG. В основном аргон используется в качестве защитного газа для металлов до 6 миллиметров. Если толще, смесь аргона и гелия лучше для защиты сварного шва.

Для оптимизации работы убедитесь, что расход газа составляет 40 галлонов в час для меди толщиной до 0,4 дюйма. Если ваши заготовки толще, скорость потока газа должна составлять 53 галлона в час. Кроме того, диаметр присадочного материала должен составлять не менее 60% толщины вашего металла, но не более 0,3 дюйма в ширину.

Кроме того, диаметр присадочного материала должен составлять не менее 60% толщины вашего металла, но не более 0,3 дюйма в ширину.

При сварке меди методом MIG следите за тем, чтобы пламя располагалось перпендикулярно сварному шву. Кроме того, убедитесь, что проволока плавится раньше, чем основной металл. Чтобы предотвратить деформацию сварного шва, ваша работа должна быть непрерывной.

Для успешного соединения нагревание не требуется, если детали тоньше 0,2 дюйма. Однако вам нужно будет нагреть материалы до 482 градусов по Фаренгейту для более толстых деталей. Приступайте к отжигу при температуре 932 градуса по Фаренгейту, затем быстро охлаждайте металл водой.

Посмотреть этот пост в Instagram

Пост, которым поделился Александр Середа (@badmadweld)

Общие советы по сварке меди

Безопасность превыше всего

Из-за опасного характера сварки меди безопасность должна быть превыше всего. Примите все необходимые меры предосторожности для защиты себя и своего сварочного оборудования. Это включает в себя использование сварочных шлемов, курток, защитных очков, ботинок и перчаток, а также уборку рабочего места.

Примите все необходимые меры предосторожности для защиты себя и своего сварочного оборудования. Это включает в себя использование сварочных шлемов, курток, защитных очков, ботинок и перчаток, а также уборку рабочего места.

Кроме того, поскольку при сварке меди образуются опасные пары, убедитесь, что вы работаете в хорошо проветриваемом помещении. Вы также можете использовать дымосос, чтобы уменьшить количество дыма в вашей мастерской.

Выберите правильный присадочный материал

Лучший способ сделать сварной шов прочным и долговечным — убедиться, что металл шва значительно прочнее основного металла. Например, если ваш медный сплав содержит не менее 70% меди, используйте никель-медь 30-70 в качестве присадочного материала. Никель сделает металл сварного шва более прочным, чем основной металл.

Очистить все загрязнения

Как правило, жир, масло и краска могут разрушить сварной шов, если их оставить на поверхности металла. Перед сваркой убедитесь, что вы удалили все загрязнения. Вы можете использовать проволочную щетку или кусок ткани, чтобы очистить металл от мусора.

Вы можете использовать проволочную щетку или кусок ткани, чтобы очистить металл от мусора.

Используйте правильную процедуру сварки меди

Как вы уже поняли, сварка меди отличается от сварки стали. Поэтому убедитесь, что вы правильно подготовили свое оборудование, обращая внимание на различную толщину металла. Квадратная стыковая обработка идеальна для металлов толщиной менее 3 миллиметров, а скошенная — для более толстых металлов.

Правильно расположите сварку

Вы можете сваривать медь в разных положениях. Однако лучше всего для меди и ее сплавов подходит сварка вниз. Это облегчает выполнение успешной сварки. Кроме того, лучше всего располагать детали таким образом, чтобы можно было выполнять сварку вниз, чтобы создать успешный сварной шов.

Заключение

Медь является популярным металлом в производстве металлов благодаря своим уникальным химическим и физическим свойствам. Он обладает более высокой устойчивостью к коррозии, теплопроводностью и электропроводностью и может применяться в различных отраслях промышленности.

К сожалению, это один из самых сложных металлов для сварки. Вы должны использовать различные процедуры, чтобы сварить его. Понимание того, как правильно обращаться с медью, гарантирует, что вы будете в безопасности и сможете успешно сплавить металлические детали. Убедитесь, что у вас есть общее представление о типе свариваемого медного сплава, а также о толщине материала, чтобы вы могли выбрать правильную процедуру.

Наиболее распространенными методами успешной сварки меди являются TIG, MIG и плазменная сварка. Тем не менее, прежде чем приступить к реальной сварке, попробуйте свои навыки на одноразовых металлах или металлах меньшего размера.

Источники

- Пайка Пайка Объяснение

- Ассоциация развития меди (CDA) Inc

- Наконечники для сварки меди

- Узнайте, как сварить медь

- Как безопасно сварить медь

Авторы и права: bit mechanic, Shutterstock

- Почему сварка меди сложна

- Различные методы соединения меди и ее сплавов

- 1.

Пайка

Пайка - 2. Пайка

90.24 90.0024

- 1.

- Как сжечь медь

- 1. TIG Welding

- 2. Сварка MIG

- Общие советы для сварки Медной

- Безопасность Первая

- Выберите правильный материал. Процедура сварки

- Правильно расположите сварной шов

- Заключение

Сварщик/оператор вспомогательного оборудования | Карьера в строительстве

Около

Спросите себя…

- Вам нравится работать в одиночку?

- Вы осторожны и терпеливы?

- Вы внимательны к деталям?

- У тебя хорошие руки?

- Умеете ли вы работать с точными инструментами и оборудованием?

- У тебя хорошая координация и хорошее зрение?

Если ответ на эти вопросы положительный, то карьера сварщика/оператора смежных машин может быть для вас подходящей.

Сварщики используют сварочное оборудование для сварки деталей из черных и цветных металлов, таких как трубы, сосуды и другие компоненты, используемые в строительстве или производстве. Сварщики также могут добавлять слои металла для наращивания изношенных деталей.

Сварщики также могут добавлять слои металла для наращивания изношенных деталей.

Смежные операторы станков работают с ранее налаженным производственным сварочным, паяльным и паяльным оборудованием.

Они наняты строительными компаниями, подрядчиками по сварке и сварочными мастерскими, или они могут работать не по найму.

Обязанности

В качестве сварщика/оператора смежных машин в ваши обязанности может входить:

- Ручное или полуавтоматическое сварочное оборудование для соединения металлических деталей

- Формовка металлических деталей

- Ремонт изношенных металлических изделий путем наварки дополнительных слоев

- Чтение и интерпретация чертежей

Условия труда

Стандартная рабочая неделя для сварщиков и операторов вспомогательных машин составляет 40 часов (8 часов в день, 5 дней в неделю). Как и во многих профессиях в строительстве, бывают периоды пиковой нагрузки, когда вам приходится работать сверхурочно. Количество дополнительных часов, которые вы работаете каждую неделю, зависит от строительного сектора и региона, в котором вы работаете, и будет варьироваться от одной работы к другой.

Количество дополнительных часов, которые вы работаете каждую неделю, зависит от строительного сектора и региона, в котором вы работаете, и будет варьироваться от одной работы к другой.

В качестве сварщика/оператора смежных машин вы можете работать на открытом воздухе на строительных площадках или в помещении в производственных и ремонтных мастерских. Вы часто будете работать самостоятельно, но будете взаимодействовать с другими профессионалами в области строительства. В зависимости от рода вашей деятельности вам, возможно, придется выезжать на удаленные рабочие места, например, на нефтяные месторождения.

Работа может быть связана с физическими нагрузками – вам, возможно, придется долго стоять или работать в неудобном положении.

Как и во всех профессиях в строительной отрасли, безопасность является главным приоритетом. Сварщики и операторы связанных с ними машин обучены безопасной работе и носят специальное оборудование для защиты от травм.

Обучение и сертификация

Ученичество

Ученичество включает в себя как занятия в классе, так и обучение на рабочем месте под наблюдением сертифицированного сварщика/оператора соответствующих машин, называемого подмастерьем.

Будучи учеником, вы зарабатываете, пока учитесь, и получаете почасовую оплату, работая на стройплощадке. Заработная плата начинается примерно с 60 процентов почасовой ставки подмастерья и увеличивается во время вашего ученичества, пока вы не достигнете полной ставки.

Участие в программе ученичества

Требования к программам ученичества сварщиков/операторов станков в Канаде различаются. В большинстве провинций и территорий для участия в программе необходимо иметь образование не ниже 9 класса.

Некоторые провинции и территории предлагают программы ученичества в средней школе, которые позволяют учащимся старших классов работать над карьерой сварщика/оператора смежных машин.

Посетите раздел ученичества, чтобы узнать больше.

Продолжительность программы

Программы стажировки для сварщиков/операторов соответствующих машин различаются по Канаде, но обычно включают три 12-месячных периода, включая не менее 4680 часов обучения на рабочем месте, три восьминедельных блока технических обучение и итоговый сертификационный экзамен.

Соответствующий опыт работы или прохождение программы сварщика/оператора соответствующего оборудования в колледже или техническом институте может сократить время, необходимое для завершения обучения.

Сертификация

Сертификация требуется в Альберте и доступна, но является добровольной в большинстве других провинций и территорий. Если сертификация недоступна, можно пройти обучение в качестве ученика через вашу местную профсоюзную организацию. Даже в тех случаях, когда сертификация является добровольной, она все же рекомендуется, поскольку она сообщает работодателям и другим работникам, что вы являетесь квалифицированным специалистом, а также помогает вам получить работу.

Даже в тех случаях, когда сертификация является добровольной, она все же рекомендуется, поскольку она сообщает работодателям и другим работникам, что вы являетесь квалифицированным специалистом, а также помогает вам получить работу.

Чтобы получить сертификат сварщика/оператора смежных машин, обычно необходимо пройти трехлетнюю программу обучения. После того, как вы успешно завершите необходимое обучение на рабочем месте, техническую подготовку и экзамены, вы получите сертификат подмастерья.

В некоторых провинциях и территориях вы можете иметь право на сертификацию, если у вас есть опыт работы более трех лет и вы прошли курсы обучения в средней школе, колледже или на производстве по работе со сварочным и связанным с ним оборудованием.

В качестве сертифицированного сварщика/оператора соответствующих машин вы можете попытаться сдать межпровинциальный экзамен, чтобы получить красную печать межпровинциальных стандартов. С красной печатью вы можете работать сварщиком / оператором смежных машин в любой точке Канады.

Чтобы поддерживать свои навыки в актуальном состоянии, работники этой профессии должны идти в ногу с новыми технологиями, читая и общаясь с другими в своей области.

Курсы

Этика строительной отрасли

Посмотреть видео

Перейти к курсу

Управление строительными проектами

Посмотреть видео

Перейти к курсу

Введение в наставничество

Посмотреть видео

Перейти к курсу

Обучение технике безопасности при строительстве трубопроводов

Посмотреть видео

Перейти к курсу

Работа в уважительном и инклюзивном рабочем месте

Посмотреть видео

Перейти к курсу

Ожидаемые регионы спроса

- Британская Колумбия

- Онтарио — Восточный регион

Ознакомьтесь с перспективами трудоустройства по этой профессии в вашей провинции на следующие шесть лет. Нажмите на поле «Вакансии» в правом верхнем углу.

Нажмите на поле «Вакансии» в правом верхнем углу.

Заработная плата

| Средний уровень 52 000 долл. США | Высокий диапазон $83 200 | |

Диапазон заработной платы, указанный здесь, основан на почасовой ставке, умноженной на 40-часовую рабочую неделю. Заработная плата может варьироваться в зависимости от контракта, компании, местоположения и коллективных договоров (если применимо), а также местных и национальных экономических условий. Сверхурочные не включены.

«Средняя» заработная плата основана на национальной «медианной» заработной плате, указанной в карьерном профиле банка вакансий для этой национальной профессиональной категории (NOC): 7237

Примечание. Некоторые профили карьеры могут иметь более одного кода NOC, связанного с ними.

Данные о заработной плате получены из банка вакансий правительства Канады.

Видео

Зачем сваривать пластмассы? — Кузовной бизнес

Без категории

Нередко кто-то спрашивает: «Зачем вообще заниматься сваркой пластика?» Ответ: это может быть экономичный метод ремонта многих пластмасс, которые вы обычно выбрасываете.

Например, многие техники, занимающиеся ремонтом пластмасс

с клеями делают это, потому что они знакомы с клеями;

они чувствуют себя комфортно, используя их. Проблема с клеями

заключается в том, что часто для капитального ремонта рекомендуется подложка

— и иногда пластиковая деталь не подходит обратно на автомобиль, когда

удваивает толщину.

Нажмите здесь, чтобы узнать больше

Что тогда?

Можно выбросить и купить новый. Или вы

можете отремонтировать его с помощью сварки пластика.

Еще одна причина научиться сварке пластмасс —

, что кожух бампера, обычно заменяемый кожухом

послепродажного обслуживания, можно сохранить. В то время как некоторые запасные части в порядке, другие нет.

В то время как некоторые запасные части в порядке, другие нет.

И нет ничего более неприятного для техника, чем установка отверстий

на крышке вторичного рынка, которые не совпадают. А что, если бы

всего этого можно было бы избежать? Что, если бы вы научились ремонтировать поврежденные крышки бампера

вместо того, чтобы выбрасывать их на пластиковое кладбище?

Если это вас не убеждает, что, если вы

ремонтируете «новую» машину и не можете получить замену 9?0280 частей? Что делать, если вы получили не ту запчасть, а автомобилю обещали

через три дня?

Еще одна причина изучить сварку пластика

заключается в том, что это может оказаться хорошей нишей для получения прибыли для старых автомобилей,

, особенно когда люди платят за ремонт

из собственного кармана. Помните, пять лет назад вся концепция беспокрасочного ремонта вмятин с помощью

казалась довольно забавной? Сегодня владельцы магазинов смеются

– до самого банка. Они инвестировали в инструменты и новую технику,

Они инвестировали в инструменты и новую технику,

и они тренировались.

Почему бы не научиться ремонтировать пластик сваркой?

«Оборудование дорогое.» «Я не знаю, как».

«Я не хочу заниматься в свободное время.» «Заменить

дешевле, чем сварить.» «Когда я ремонтирую пластик

, проще использовать клей». «Опознание пластика занимает слишком много времени».

Ладно уже.

По крайней мере, вы должны сделать это ради себя — и

— перед своим бизнесом — изучить возможность сварки пластика.

Пластиковая идентификация

Существует два распространенных типа оборудования для сварки пластмасс

: горячим воздухом и безвоздушным. Метод горячего воздуха

можно использовать только для термопластов, а безвоздушный метод можно использовать как для термопластов

, так и для термореактивных пластиков.

Существуют значительные различия между двумя классами пластмасс

.

Термопласты можно переплавлять, что делает возможной сварку

. Термореактивные пластмассы нельзя переплавлять; но они могут

Термореактивные пластмассы нельзя переплавлять; но они могут

можно соединить с помощью процесса склеивания, аналогичного пайке или пайке стали

. Пайка или припой соединяются с внешней поверхностью стали

без смешивания основного металла и присадочного материала.

Определение пластика, с которым вы собираетесь работать

, является одним из ключевых элементов хорошего ремонта.

В то время как цвет и гибкость детали

могут помочь идентифицировать пластик, год, марка и модель автомобиля

могут действительно помочь. Производители пластиковых сварочных аппаратов обычно

имеет краткую справочную таблицу, чтобы помочь в процессе идентификации,

тоже. Если это не помогло, позвоните по номеру телефона производителя (800) технической/справочной службы

.

Сварка пластмасс горячим воздухом

Для сварки пластика горячим воздухом используется электрический нагревательный элемент

для нагрева воздуха от 450 до 650 градусов по Фаренгейту. Воздух подается

Воздух подается

от воздушного компрессора цеха или небольшого компрессора, который поставляется

со сварочным аппаратом для пластика. Большинство аппаратов для сварки пластмасс горячим воздухом поставляются с наконечниками

трех типов: наконечники для прихватки, круглые наконечники и наконечники для высокоскоростной сварки

советов. Скоростные наконечники хороши при выполнении длинных сварных швов, потому что стержень

предварительно нагревается, как и основной материал.

При сварке пластика горячим воздухом вам пригодятся следующие насадки

:

- Очистите материал водой с мылом. После этого используйте одобренный

очиститель для пластика. - Подготовьте участок, что обычно означает некоторую подготовку шва

или шлифовку. Удаление краски и грунтовки имеет решающее значение. - Определите тип пластика и подходящий наполнитель.

- Удерживайте детали на одной линии во время прихватки.

- Выберите диаметр наполнителя в зависимости от толщины материала.

Присадочный стержень должен иметь примерно такой же диаметр, как толщина материала

.

на тонком пластике (менее 1/8 дюйма), убедитесь, что вы правильно

установили температуру сварки и поток воздуха для свариваемого типа пластика

. Дайте устройству время прогреться.

После предварительных шагов пришло время сварки.

Если вы используете круглый наконечник на сварочном аппарате, другой рукой держите наполнитель

и вставляйте его в шов. Направьте горячий воздух

одновременно на основной материал и наполнитель.

Когда присадочный стержень и основной материал становятся липкими или липкими,

пора продвигаться по стыку. Удерживая стержень почти под углом 90 280 под углом 90 градусов к соединению, протолкните стержень в соединение по мере его плавления (поддерживая правильное давление вниз и перемещаясь на 90 280).0280 через сустав требует навыков, которые приходят с практикой).

Помните, что перегревать термопласты нехорошо. Обесцвеченный

или обугленный пластик означают слишком сильный нагрев или слишком низкую скорость движения

. Если вы давно не занимались сваркой, потренируйтесь.

Сварка пластика горячим воздухом похожа на любой другой навык. Те, кто практикует

, становятся лучше; те, кто не ропщет на то, что не умеет

или что его невозможно осилить. Разве это не Йода сказал

Люк Скайуокер: «Делай или не делай. Нет никаких попыток».

Безвоздушная сварка пластика

Рассмотрим следующие общие шаги для успешной безвоздушной сварки пластика:

- Очистите водой с мылом. Очистите с помощью подходящего чистящего средства для пластика

. - Удаление базового покрытия/прозрачного

- слой и грунтовка вокруг зоны ремонта.

- Открой трещину.

- При сварке с одной стороны глубина подготовки должна быть

чуть больше двух третей толщины пластика. Когда

Когда

делают двухсторонний ремонт, глубина препарирования составляет около половины

толщины.

Безвоздушная сварка пластика ничем не отличается от сварки пластика горячим воздухом,

в отношении практики: вам нужно знать свое оборудование и практиковаться

перед фактическим сварным ремонтом.

Примечание: недавнее дополнение к одному из аппаратов для безвоздушной сварки пластика

— универсальный метод ремонта пластика. В основе этой системы

лежит плавкий пластиковый клей и специальный башмак для оборудования.

Также возможно добавить в ремонт сетчатый экран для повышения прочности

. Этот метод лучше всего работает, когда ремонт 90–280 выполняется с обеих сторон повреждения.

Начало работы

Сварка пластика может быть экономичным методом ремонта пластика

— если вы готовы приобрести оборудование и научиться правильно использовать это оборудование

.

Для достижения наилучших результатов следуйте рекомендациям производителя сварочного аппарата для пластмасс

по использованию оборудования. Не придумывайте свои собственные правила и не забывайте читать и понимать инструкции по технике безопасности производителя сварочного аппарата

.

Также нужно помнить, что не всякий ремонт пластика выгоден.

По общему мнению, крышки бампера являются наиболее распространенным ремонтом пластика

, потому что ремонт пластиковых крышек бампера часто является жизнеспособным экономическим вариантом замены. Решающим фактором является

, часто стоимость новой крышки или послепродажного обслуживания по сравнению с

ремонтом поврежденной крышки.

Здесь полезно знать фактическую стоимость за дюйм сварного шва.