Резак плазменный принцип работы: Сторінку не знайдено

Содержание

принцип работы и особенности технологии, устройство ручного резака

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Физика плазмы

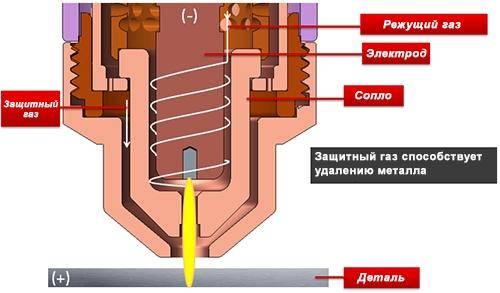

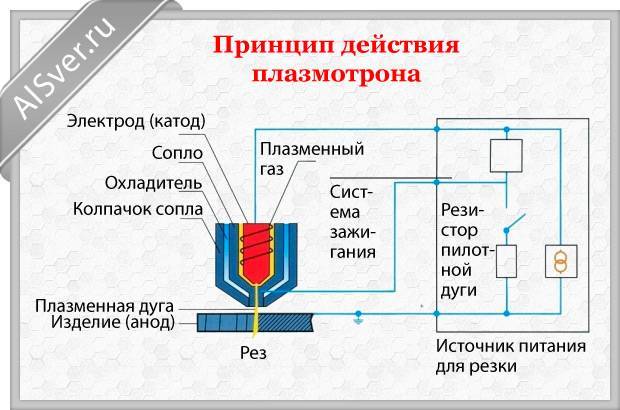

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

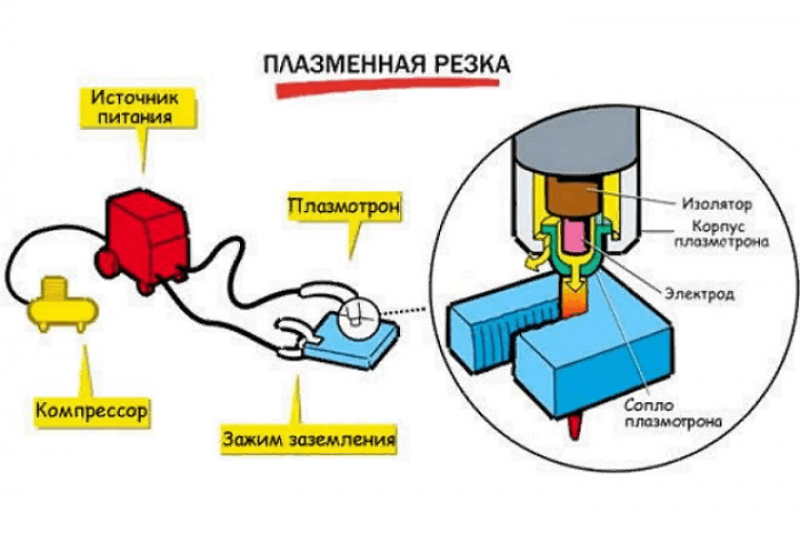

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Обработка титана

В космической, авиационной, медицинской и других видах промышленности большую популярность завоёвывает титан и его сплавы. Сочетание прочности, малой плотности — основные плюсы этого вещества. Но, этот металл химически активен и тугоплавок.

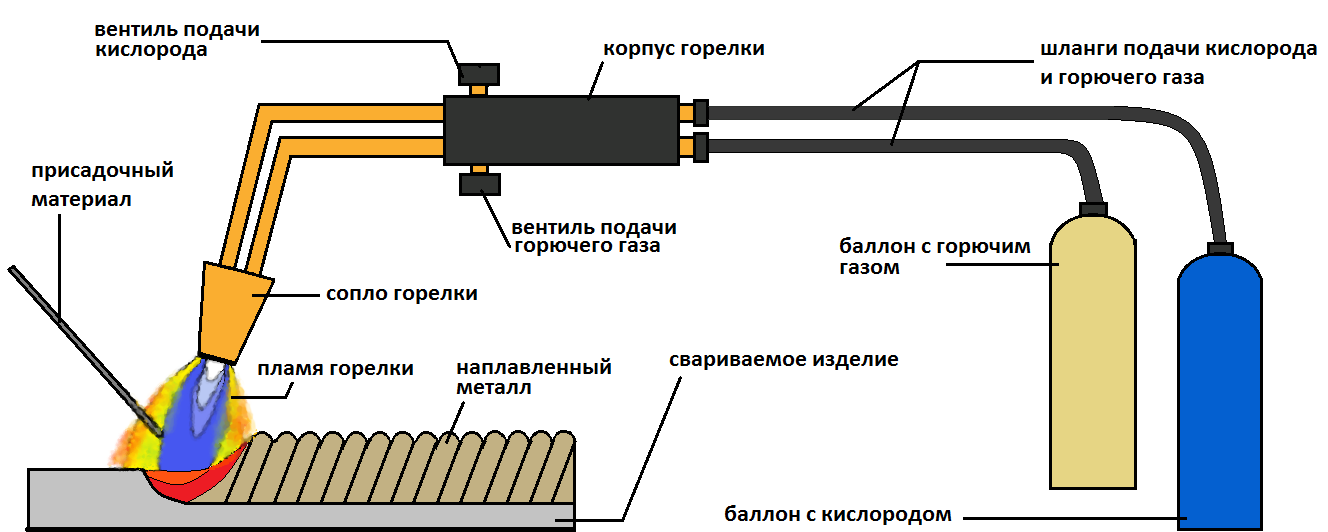

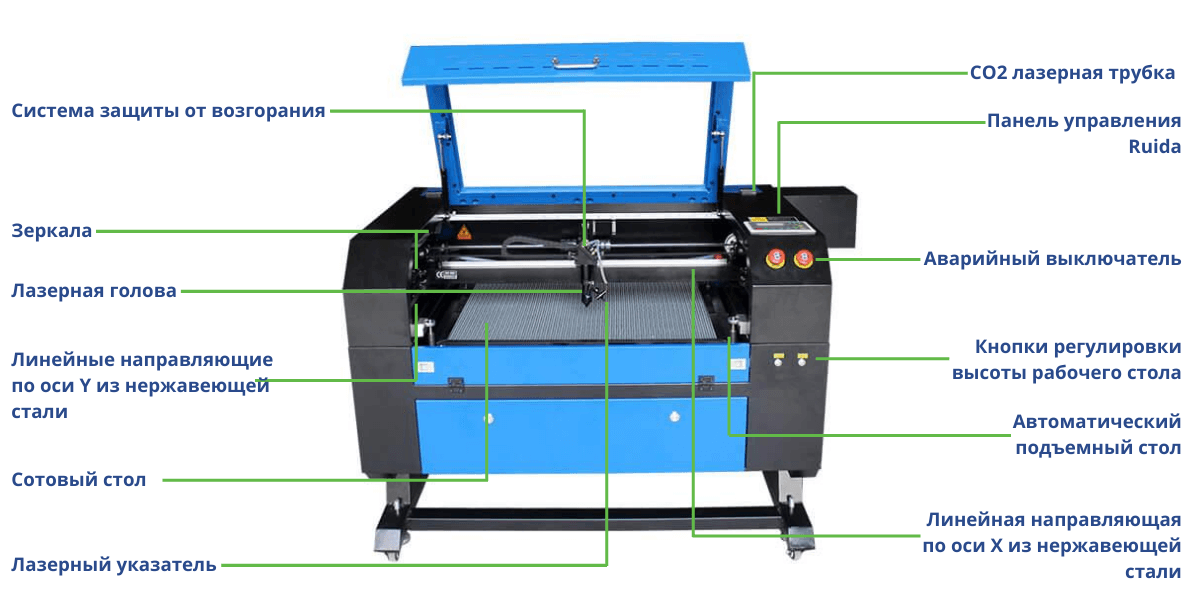

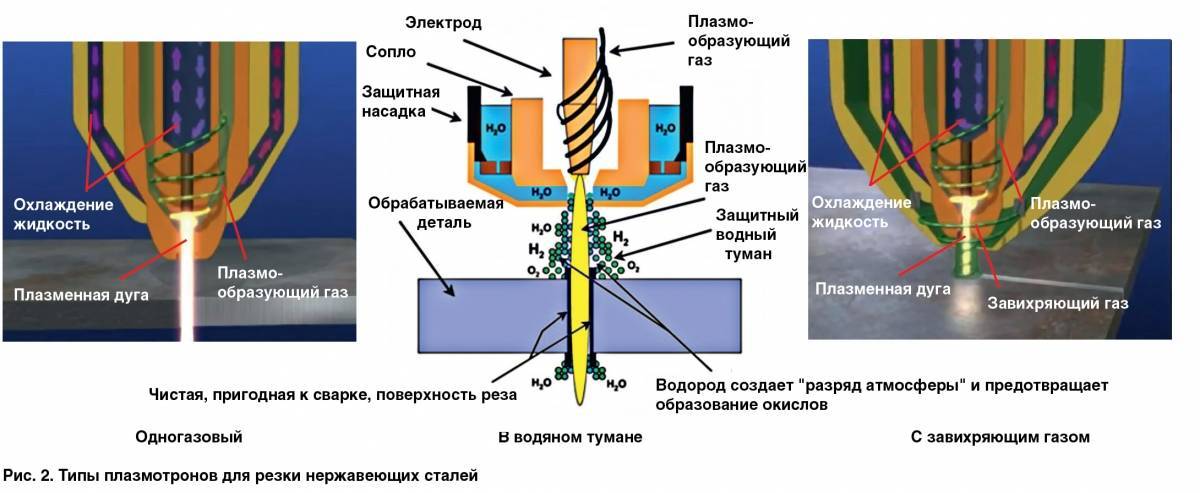

Вследствие таких характеристик, его трудно подвергать механической и термической обработке. Режущий газовый резак применять нельзя, — металл сгорит. Отсюда, резка титана хорошо освоена на плазматроне и лазерным способом.

Режущий газовый резак применять нельзя, — металл сгорит. Отсюда, резка титана хорошо освоена на плазматроне и лазерным способом.

Кроме обычного прямого раскроя, плазменно-лазерный способ позволяет выполнять пространственную обработку сложных геометрических форм, например, сопряжение нескольких отверстий.

Пример плазменной резки металла, посредством плазматрона, можно увидеть на видео.

Классификация видов плазменной резки

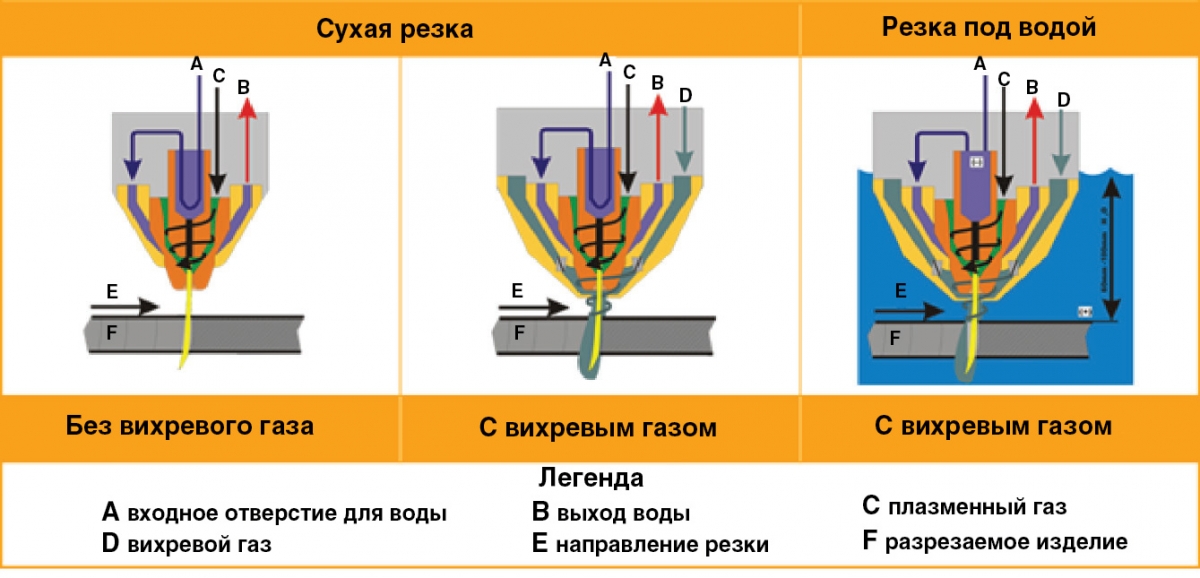

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

При этом способе толщина металлов не должна превышать 10-ти мм. Способ отлично работает для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Еще один параметр – способ резки. Один вид – резка дугой, в котором разрезаемый металл выступает в качестве элемента электрической цепи. Другой вид – резка струей, когда электрическая дуга соединяет электроды, а не металлическую заготовку.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Есть, например, ручная плазменная резка – самый демократичный способ и по цене, и по простоте исполнения. Есть машинные автоматические технологии, устройства для которых намного дороже и сложнее.

Виды систем для резки

Системы различаются в зависимости от вида плазменного газа, предусмотренного технологией.

Обычные системы используют в виде газа окружающий воздух. Сила тока при таком процессе составляет от 12-20 тыс. А/дюйм². Форма потока плазмы зависит от отверстия сопла. Подобные системы используют как для ручного, так и для механизированного раскроя. Допускаются отклонения в размерах разрезаемой детали.

Высокочастотные системы (с высокой плотностью тока) применяют для плазменной резки с повышенной точностью. В качестве плазменного газа применяют очищенный воздух, кислород, смеси водорода, азота. В технологическом процессе эксплуатируют плазмотроны и расходные материалы более сложной конструкции. Сила тока при высокочастотном разделении составляет 40-50 тыс. А/дюйм². Основная цель — добиться повышенной точности при фокусировке дуги, получить высокое качество реза.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Какое оборудование применяют

Для резки металла плазмой выпускаются агрегаты промышленного и бытового назначения. Первые представляют собой сложный многофункциональный комплекс с автоматизированным процессом (станки с ЧПУ). Вторые — небольшие аппараты, работающие от сети 220V или 380 V.

Первые представляют собой сложный многофункциональный комплекс с автоматизированным процессом (станки с ЧПУ). Вторые — небольшие аппараты, работающие от сети 220V или 380 V.

Источник плазменной резки в бытовых приборах, — инвертор (сварочный генератор) или трансформатор. Первый вид меньше по габаритам, удобнее в обращении. Второй — обладает высокой надёжностью, длительным сроком эксплуатации. Рабочее тело — подготовленный атмосферный воздух.

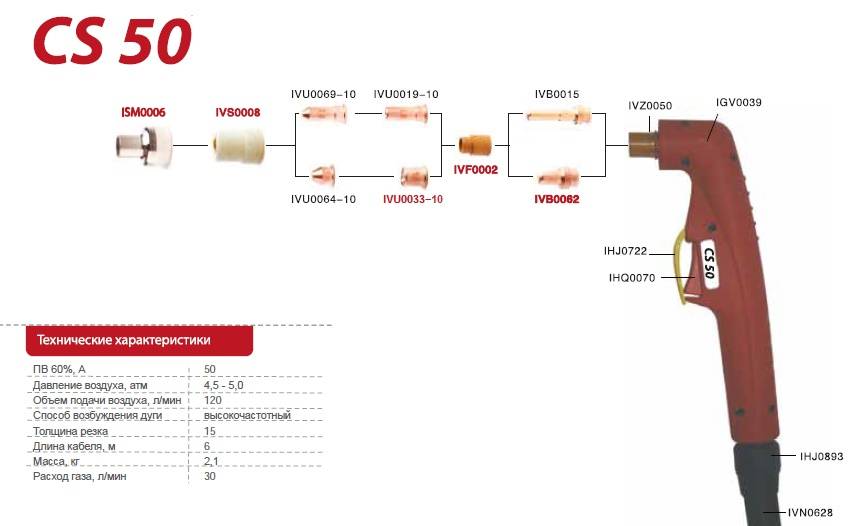

Мощности ручного агрегата хватает для распила металла толщиной до 15–20 мм. Отдельные модели оснащены функцией бесконтактного зажигания дуги. В комплектацию входит плазмотрон и устройство подготовки воздуха.

Используются в домашних мастерских, условиях профессионального производства и строительства:

- плазменная река листового металла;

- обработка цилиндрических изделий, в том числе стальных труб;

- вырезка сложных геометрических фигур, в том числе отверстий;

- обработка керамических и каменных изделий и другие виды промысла.

Этот вид оборудования существенно превосходит по своему функционалу и удобству пользования обычную газокислородную резку. Не только по габаритам, но и по технике безопасности.

Модель бытового плазматрона показана на фото.

Комплект поставки плазматрона «Горыныч»

Недостатки плазморезки

Ни один способ обработки металлов не обходится без недостатков, и плазменная резка здесь не исключение.

Недостатки плазменной резки следующие:

- Дороговизна всего модельного ряда аппаратов для плазменной резки, включая даже самые простые ручные варианты.

- Пределы толщины металла для резки плазмой: предельная толщина всего 100 миллиметров.

- Это шумный способ работы, потому что сжатый воздух или газ подаются с огромной скоростью.

- Оборудование непростое, дорогое и требующее грамотного и постоянного технического обслуживания.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

Высокая производительность, лёгкость освоения.

- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

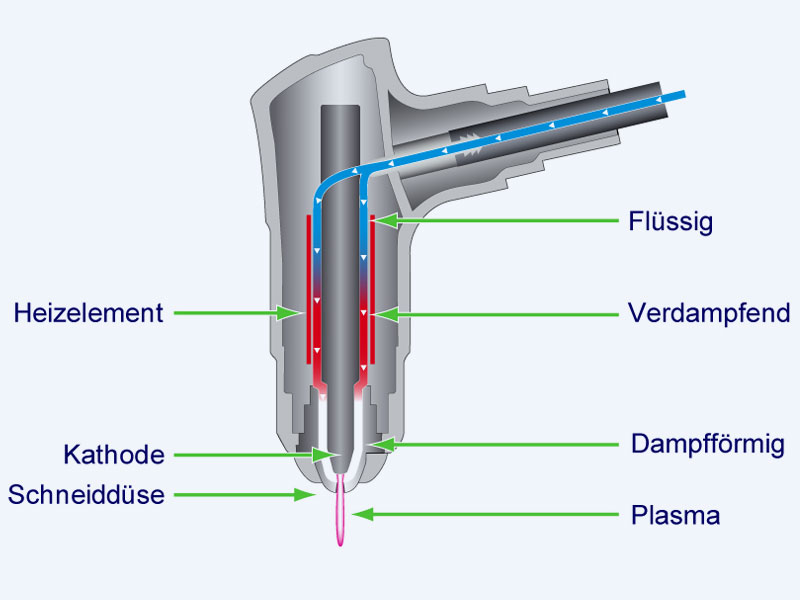

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя. Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

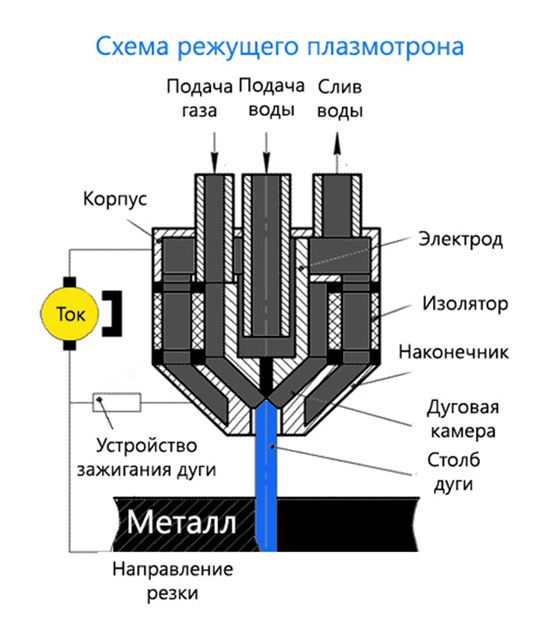

Принцип работы

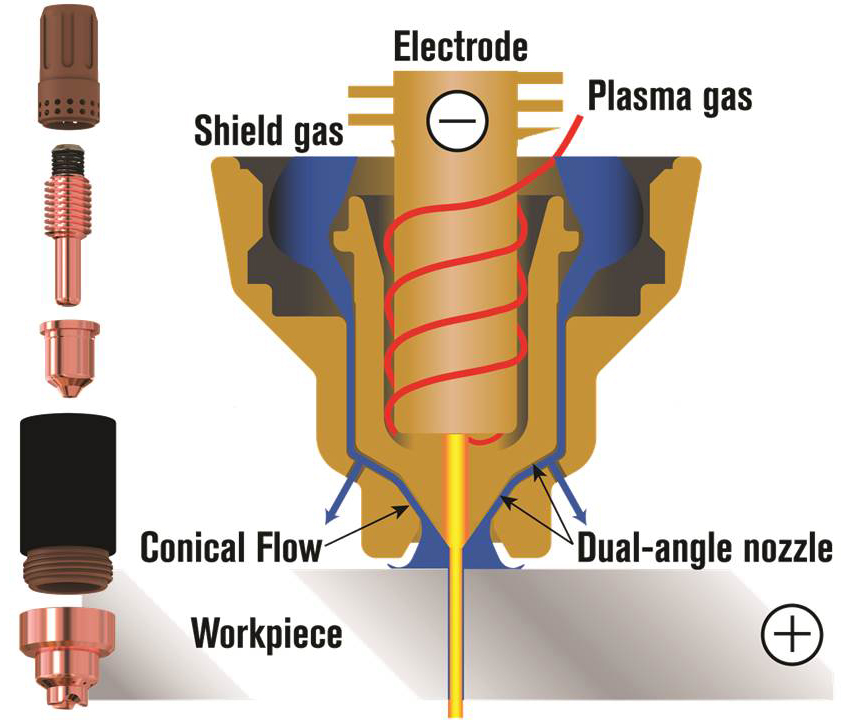

Принцип действия плазменного резака основан на использовании высокой тепловой энергии ионизированного газа, или плазмы. Для ее получения струю газа подвергают резкому сжатию, одновременно на нее воздействуют электродугой. Дуга разжигается между центральным вольфрамовым электродом и соплом, либо между электродом и заготовкой. Поток плазмы направляют в зону разреза, там он испаряет узкую область металла, формируя линию разделки. Во избежание перегрева в сопло встроена система жидкостного охлаждения.

Для ее получения струю газа подвергают резкому сжатию, одновременно на нее воздействуют электродугой. Дуга разжигается между центральным вольфрамовым электродом и соплом, либо между электродом и заготовкой. Поток плазмы направляют в зону разреза, там он испаряет узкую область металла, формируя линию разделки. Во избежание перегрева в сопло встроена система жидкостного охлаждения.

Резак прямого действия

Предварительная дуга будет зажигаться между заготовкой и вольфрамовым электродом. Она ионизирует газ, и далее рабочий разряд идет уже через него. Применяется для резки металлов, имеющих высокую проводимость.

Прямое (слева) и косвенное (справа) действие.

Косвенного

Таким способом можно резать низкопроводящие металлы и даже диэлектрические материалы. Дуга разжигается между центральным неплавким электродом и латунным соплом. На заготовку действует только поток плазмы. Такие плазмотроны обходятся дороже и при покупке, и в эксплуатации.

Как работать плазморезкой?

Электрическая схема плазменного генератора.

Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. Горелку с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

После завершения работы резак нужно наклонить. Воздух будет выходить и после выключения аппарата – непродолжительное время.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 .3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

- Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

Автоматический плазменный резак по металлу г. Новосибирск — ПО Трубное решение

Медь, алюминий или нержавеющую сталь нельзя резать газо-кислородным пламенем. В таких случаях прибегают к помощи плазменного резака. Применение этого оборудования производит рез значительно тоньше, а капли шлака в результате его работы сведены к минимуму. Это позволяет сэкономить материалы, и последующая обработка требует меньше времени и усилий.

Также для усовершенствования плазменного резака возможно доукомплектация консольным или портативным кронштейном. Под управлением ЧПУ, плазморез превращается в устройство работающее автоматически. Это позволяет оператору, задав конфигурацию кроя и скорость, выполнять работу одновременно на пяти подобных установках.

Это позволяет оператору, задав конфигурацию кроя и скорость, выполнять работу одновременно на пяти подобных установках.

Принцип работы и устройство

Плазменный резак состоит из таких деталей как:

- источник питания;

- кабель массы;

- горелка;

- баллон сжатого воздуха или компрессор.

Инвертор выступает в качестве источника питания выдавая постоянный ток. Он несколько раз преобразовывается с целью повышением частоты. Используется сеть 220 или 380 Вольт, в зависимости от требований прибора. Выход получается с напряжением до 400 Вольт и силой тока 25—125 Ампер. Горелка в плазменном резаке именуется плазмотроном. Она оборудована соплом и кнопкой для подачи питания. Плазмотрон возможен ручного исполнения или автоматического, достигаемого при установке его на кронштейн с рельсами.

Принцип работы плазмореза в возбуждении электрической дуги, при подаче сжатого воздуха. При нагреве он модифицируется в плазму, которой производится резка. С его помощью можно порезать любые виды металлов или керамики. Температурный режим плазмы около 20000 градусов. Этот показатель превосходит градус при использовании кислородной резки в 6 раз. Скоростью иссечения плазмы 1500 м/с, что обеспечивает узкую кромку, чистый рез, и незначительный шлак на другой стороне детали.

С его помощью можно порезать любые виды металлов или керамики. Температурный режим плазмы около 20000 градусов. Этот показатель превосходит градус при использовании кислородной резки в 6 раз. Скоростью иссечения плазмы 1500 м/с, что обеспечивает узкую кромку, чистый рез, и незначительный шлак на другой стороне детали.

Преимущества

Положительные качества при использовании автоматического плазменного резака:

- большая скорость реза;

- качество реза значительно лучше;

- прожиг сквозной и при этом быстрый;

- безопасность в работе;

- минимальное изменение температуры соседних участков;

- простота эксплуатации;

- минимальные приготовления перед процессом;

- возможность, при доукомплектовке, автоматизировать весь процесс.

Плазма позволяет кроить металл без предварительной подготовки в виде очистки от ржавчины или грязи. В работе отсутствует разбрызгивание металла и нет воздушных хлопков.

Неудобные стороны как метода, так и самого аппарата:

- отсутствие возможности при помощи аппарата нагреть метал для ковки или гибки;

- лишь дорогостоящие плазменные резаки позволяют производить рез фаски под косым углом. Оптимально производить работы под углом в 90 градусов;

- стоимость как оборудования, так и сопутствующего компрессора или баллонов с газом значительно выше;

- рез можно произвести не более ста миллиметров, что значительно ниже нежели при газоплазменной резке;

- автоматический плазменный резак должен иметь постоянный доступ к электрической сети или бензогенератору достаточной мощности.

Области применения

Автоматический плазменный резак используется на заводах и в мастерских. Он позволяет производить крой листового железа до 100 мм. Плазма может срезать кромку, вырезать сложные узоры, прожечь отверстия. Изделия полученные при помощи этого аппарата привариваются к конструкциям или обрабатываются на токарном станке.

Как получить «Автоматический плазменный резак» после заказа

- Самовывоз приобретённой продукции со склада организации в Новосибирске;

- Доставка по Новосибирской области и в другие регионы РФ одной из 150 партнёрских транспортных компаний;

- Доставка железнодорожным и авиатранспортом, а также индивидуальные решения для труднодоступных регионов.

Что мы предлагаем

- Оптовые и розничные поставки широкого перечня продукции;

- Различные способы оплаты, включая безналичный и наличный платежи;

- Отсрочка для постоянных клиентов;

- Изготовление нетиповой продукции по чертежам клиента;

- Обширный перечень сервисных услуг.

Гарантируем

- Наличие на каждую партию продукции необходимых сертификатов;

- Возврат товара в случае обнаружения факта поставки брака;

- Соответствие продукции параметрам, предъявляемым стандартами.

Анатомия великого плазменного резака

Обрабатывающая промышленность использует различные типы машин для резки и придания формы всем видам металлов и сплавов. Транспортный и строительный секторы, например, являются лишь двумя из почти бесконечного списка, где требуется точное изготовление металлических компонентов. Итак, как же компании производят стальные фермы, из которых состоит пролет подвесного моста, или металл, который становится массивным крылом самолета? Часто используют плазменный резак.

Транспортный и строительный секторы, например, являются лишь двумя из почти бесконечного списка, где требуется точное изготовление металлических компонентов. Итак, как же компании производят стальные фермы, из которых состоит пролет подвесного моста, или металл, который становится массивным крылом самолета? Часто используют плазменный резак.

Хотя плазменные резаки не так известны, как некоторые другие металлорежущие станки, они существуют со времен Второй мировой войны. В то время они использовались для сварки брони и компонентов самолетов, что в конечном итоге привело к поражению держав Оси.

Через несколько лет после войны инженеры обнаружили, что они могут повышать температуру за счет увеличения скорости потока газа и уменьшения выпускного отверстия. Эти системы могли достигать температур, которые позволяли им работать как пила, с относительной легкостью разрезая самые прочные металлы.

С помощью этой революционной плазменной дуги производители теперь могут резать любой металл быстро и точно. И хотя это может звучать как научная фантастика, это не более чем инновационная наука. Вот как это работает:

И хотя это может звучать как научная фантастика, это не более чем инновационная наука. Вот как это работает:

Что такое плазма?

Как мы все учили в школе, существует три агрегатных состояния вещества: твердое, жидкое и газообразное. Применение тепла (энергии) к твердому блоку льда разрывает его молекулярную связь и превращает его в воду. При достаточном количестве тепла в воде она становится газом. Но что произойдет, если вы подвергнете газ воздействию чрезвычайно высоких температур? Вы создаете плазму.

Все это тепло и энергия разрушают молекулы газа, вызывая расщепление его атомов. В нормальных условиях атомы состоят из протонов и нейтронов в ядре, окруженном облаком электронов. В плазме электроны отделяются от ядра и начинают быстро двигаться. Отрицательно заряженные электроны оставляют после себя положительно заряженные ядра, также известные как ионы.

Когда эти ускоряющиеся электроны сталкиваются с другими электронами и ионами, они выделяют огромное количество энергии, что обеспечивает плазме исключительную режущую способность.

Как работает плазменный резак?

Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через узкое отверстие. Возможны варианты типа газа: азот, кислород, аргон или просто цеховой воздух. Этот процесс повышает температуру газа до такой степени, что он переходит в четвертое состояние материи, упомянутое ранее, — плазму.

Электропроводность плазмы заставляет дугу переходить на металл, замыкая цепь. Узкое отверстие, называемое соплом, заставляет газ проталкиваться с чрезвычайно высокой скоростью, прорезая расплавленный металл. Сопло резака имеет второй набор каналов, которые выпускают постоянный поток защитного газа вокруг зоны резания. Давление этого потока газа контролирует радиус плазменного луча.

Каковы основные части плазменного резака?

Современные машины плазменной резки состоят из следующих частей:

- Легкий блок

- Кабель горелки

- Кабель заземления

- Кабель питания

- Головка горелки

- Расходные материалы

На передней панели типичного устройства находится панель управления, на которой оператор может регулировать давление воздуха, силу тока и постпоток для охлаждения резака. Также будет датчик давления воздуха.

Также будет датчик давления воздуха.

Расходные материалы являются частью горелки и включают в себя сопло, которое отвечает за сужение потока ионизированного газа и фокусировку энергии в меньшем поперечном сечении.

Электрод — еще один расходный материал, основной функцией которого является подача питания на плазменную дугу, подключаемый к отрицательному выходу источника питания. Его вторичной целью является проведение энергии высокого напряжения, когда в систему подается пусковой вход, добавление энергии для ионизации режущего газа и обеспечение запуска плазменной дуги.

Газовая заслонка также является расходным материалом. Иногда его называют вихревой перегородкой, он «закручивает» газ и равномерно распределяет его вдоль одной стороны разреза, придавая ему резкий и чистый вид.

Головка резака и ее компоненты контролируют процесс резки, но обученный и опытный оператор будет влиять на качество резки и пропила.

На приведенной ниже диаграмме подробно показано устройство устройства плазменной резки PrimeWeld CUT60 с двойным напряжением:

Схема плазменного резака PrimeWeld CUT60 с двойным напряжением

Перечень деталей для плазменного резака PrimeWeld CUT60 с двойным напряжением

9 0010 Что такое Керф?

Прорез — это просто ширина материала, снимаемого в процессе резки, и на него напрямую влияют три переменные, все из которых контролируются оператором плазменной резки:

Скорость резки: Увеличение скорости более узкий пропил. Оператор может увеличить скорость резания до точки, при которой произойдет потеря проникновения. С другой стороны, более низкая скорость перемещения приведет к более широкому пропилу, а слишком низкая скорость может привести к потере дуги.

Оператор может увеличить скорость резания до точки, при которой произойдет потеря проникновения. С другой стороны, более низкая скорость перемещения приведет к более широкому пропилу, а слишком низкая скорость может привести к потере дуги.

Сила тока при резке: При увеличении силы тока при неизменности двух других переменных пропил будет шире. Дальнейшее усиление тока расширит пропил и может в конечном итоге разрушить сопло. Уменьшение силы тока приведет к более узкому пропилу и может привести к потере проникновения.

Зазор: Расстояние между резаком и заготовкой во время резки называется зазором. Увеличение напряжения дуги требует увеличения зазора и расширяет разрез. Увеличение зазора в конечном итоге приведет к потере реза, а его уменьшение приведет к более узкому пропилу и, опять же, к потере реза.

Эффективность даже самого лучшего плазменного резака зависит от того, кто его использует. И хотя многие современные модели считаются «удобными в использовании», определенная подготовка и опыт приведут к желаемым результатам.

Размеры и возможности плазменного резака

Существуют большие плазменные резаки с стофутовыми столами, которые имеют роботизированные руки для выполнения разрезов. И, с другой стороны, есть превосходные компактные портативные устройства, которые можно найти на строительных площадках, в механических мастерских и в гаражах многих любителей. Независимо от размера, все плазменные резаки работают по одному и тому же принципу и, как правило, изготавливаются по одной и той же конструкции.

Это не означает, что все плазменные резаки имеют одинаковое качество или предлагают исключительное соотношение цены и качества. Но вот аппарат, отвечающий всем критериям превосходного плазменного резака по цене, доступной любому бюджету: плазменный резак PrimeWeld CUT60 Dual Voltage.

Вид спереди на PrimeWeld CUT60 для плазменной резки с двойным напряжением

Вид сзади на PrimeWeld CUT60 для плазменной резки с двумя напряжениями

Что выделяет плазменный резак над толпой?

Когда-то плазменные резаки были непомерно дорогими и использовались исключительно для самых важных работ по резке металла. Однако сегодня плазменные резаки, такие как CUT60, стали неотъемлемой частью многих отраслей промышленности. Они очень популярны в автомастерских для изготовления шасси и рам, а строительные компании используют их для резки и изготовления стальных балок и листового металла. Даже слесари используют плазменные резаки для вскрытия хранилищ и сейфов после того, как их клиенты были заблокированы.

Однако сегодня плазменные резаки, такие как CUT60, стали неотъемлемой частью многих отраслей промышленности. Они очень популярны в автомастерских для изготовления шасси и рам, а строительные компании используют их для резки и изготовления стальных балок и листового металла. Даже слесари используют плазменные резаки для вскрытия хранилищ и сейфов после того, как их клиенты были заблокированы.

В большинстве лучших на сегодняшний день плазменных резаков, включая CUT60, используется вспомогательная дуга между электродом и соплом для ионизации газа и создания плазмы до переноса дуги. Другие методы включают прикосновение наконечника горелки к работе для создания искры и использование высокочастотной пусковой схемы, которая работает так же, как свеча зажигания.

Цена почти всегда имеет значение (очень популярный CUT60 стоит 649 долларов США).0003

- Удобное управление: найдите тот, которым можно научиться пользоваться быстро и безопасно

- Портативность: легкие устройства, которые можно брать с собой куда угодно и которые можно легко прикрепить к генераторам или сварочным аппаратам

- Низкое энергопотребление

- Высококачественная нарезка

Все эти функции (и многие другие!) вы найдете в нашей линейке высококачественных и универсальных плазменных резаков. Ознакомьтесь с выбором PrimeWeld уже сегодня!

Ознакомьтесь с выбором PrimeWeld уже сегодня!

Ручной плазменный резак

или плазменный стол с ЧПУ: что лучше?

Если вы работаете в производственной среде и вырезаете изящные художественные работы или изготавливаете металлические детали, вам понадобится машина плазменной резки, которая обеспечит быструю и чистую резку. Что касается производства металла, существуют автоматические плазменные столы с ЧПУ, в которых используются компьютеры для автоматизации точной резки в промышленном производстве, а также портативные ручные плазменные резаки, которые используются в ручных мастерских. Однако следует рассмотреть вопрос: какой плазменный резак лучше и какой лучше подходит для ваших целей?

Плазменные резаки — это мощные машины, способные резать металл, а некоторые даже способны резать толстые осколки, как нож масло.

Плазменный резак является важным оборудованием для многих сварщиков. Однако, как ни странно, он делает полную противоположность сварочному аппарату, поскольку вместо сплавления кусков металла машина плазменной резки разрывает их на части. Это необходимо, так как в какой-то момент во время сварочного проекта возникнет необходимость отрезать ненужные части или придать металлу определенную форму.

Это необходимо, так как в какой-то момент во время сварочного проекта возникнет необходимость отрезать ненужные части или придать металлу определенную форму.

Как и все в сварочной промышленности, плазменные резаки постоянно развиваются: производятся более мощные металлорежущие станки для резки более толстых металлов, а также добавляется автоматизация. Понятно, что, поскольку сварка является опасным процессом, роботы или станки, использующие автоматизацию с ЧПУ, безопаснее реальных людей, но каковы преимущества и недостатки такого станка?

Есть рабочие за и против автоматической резки, и оба аргумента имеют свои положительные стороны, но еще неизвестно, заменит ли ЧПУ (робот) ручную сварку.

Давайте разберемся с этими двумя режущими инструментами с точки зрения их принципа работы, рабочих характеристик, использования, плюсов и минусов.

Содержание

Портативный ручной плазменный резак

Плазменный стол с ЧПУ и роботизированный плазменный резак

Сравнение ручного плазменного резака с ЧПУ

Цена и стоимость

Ассортимент

Портативный ручной плазменный резак cutter

Ручной плазменный резак представляет собой компактную и легкую конструкцию, которую можно брать с собой на любую рабочую площадку, как в помещении, так и на улице. При использовании портативного ручного плазменного резака просто подключите сжатый воздух, возьмите резак и начните резку листового металла, труб или профилей за считанные секунды.

При использовании портативного ручного плазменного резака просто подключите сжатый воздух, возьмите резак и начните резку листового металла, труб или профилей за считанные секунды.

Принцип работы портативного плазменного резака

Двумя основными компонентами ручного плазменного резака являются горелка и шасси. Между соплом (анодом) и электродом (катодом) внутри горелки возникает электрическая дуга, которая ионизирует влагу между ними для достижения состояния плазмы. После этого ионизированный пар выбрасывается из сопла в виде плазменного луча за счет внутреннего давления, которое затем выполняет резку, сварку и другие формы термической обработки металла.

Характеристики ручного портативного плазменного резака

Максимальная портативность

Благодаря максимальной портативности резака внутренний воздушный компрессор может работать в условиях, когда внешний сжатый воздух недоступен.

Непрерывный контроль мощности

Непрерывный контроль мощности фокусирует дугу для материалов различной толщины.

Система запуска касанием

Система запуска касанием запускает плазменную дугу без необходимости использования высоких частот.

Быстрое зажигание

Быстрое зажигание быстро прорезает щели, даже при использовании в расширенном металле.

Элементы управления продувкой на передней панели

Элементы управления продувкой на передней панели позволяют легко регулировать скорость воздушного потока без активации плазменной дуги.

Регулятор продувки на передней панели

Система управления продувкой на передней панели позволяет легко настроить скорость воздушного потока без запуска плазменной дуги.

Работа в холодном состоянии и длительный срок службы расходных материалов

Благодаря холодному режиму работы и длительному сроку службы расходных материалов новая конструкция электрода и сопла может сэкономить ваши деньги в течение длительного времени эксплуатации.

Pros

Ручной портативный плазменный резак использует технологию высокочастотного инвертора и обладает преимуществами компактности, легкости и небольшого размера, высокочастотным зажиганием дуги, легким зажиганием дуги и высокой продолжительностью нагрузки. Кроме того, используя дешевый сжатый воздух в качестве источника воздуха для резки, вы можете сэкономить деньги и повысить эффективность по сравнению с использованием машины для газовой резки. Ток резки (цифровой дисплей) плавно регулируется, точен и интуитивно понятен; а вентилятор управляется интеллектуально, чтобы экономить энергию и электричество, а также снижать частоту отказов вентилятора.

Кроме того, используя дешевый сжатый воздух в качестве источника воздуха для резки, вы можете сэкономить деньги и повысить эффективность по сравнению с использованием машины для газовой резки. Ток резки (цифровой дисплей) плавно регулируется, точен и интуитивно понятен; а вентилятор управляется интеллектуально, чтобы экономить энергию и электричество, а также снижать частоту отказов вентилятора.

Ручной переносной плазменный резак подходит для длительного использования в тяжелых условиях. Более того, он подходит не только для ручной резки, но и для автоматических систем резки, таких как ЧПУ и роботы. Наконец, еще один аспект, который следует учитывать, заключается в том, что он имеет аналоговые и цифровые интерфейсы для удовлетворения коммуникационных потребностей большинства автоматических сварочных аппаратов.

Минусы

Плазменная дуга представляет собой нестабильное явление, которое может привести к дефектам, таким как неровные разрезы и образование опухолей. Кроме того, это может привести к сокращению срока службы связанных компонентов.

Кроме того, это может привести к сокращению срока службы связанных компонентов.

Угол скоса на одной стороне режущей поверхности большой и имеет плохую вертикальность.

В процессе резания на режущей поверхности образуется больше остатков резания. В связи с этим шлак необходимо измельчать после разделки, так как в противном случае это повлияет на качество процесса, что в свою очередь повысит трудозатраты.

Плазменная резка имеет большую площадь термического влияния и широкий режущий шов, а так как металл деформируется под действием тепла, она не пригодна для резки тонких металлов.

Плазменный стол с ЧПУ и роботизированный плазменный резак

Плазменный стол с ЧПУ представляет собой эффективное, высокоточное и надежное режущее оборудование, сочетающее прецизионную механическую передачу и технологию термической резки. Его человеко-машинный интерфейс упрощает операции, делая их более удобными. Благодаря этому он может быстро и точно резать пластины различной сложной формы, что делает его особенно подходящим для автоматической резки металлов. Он также предлагает интеллектуальную и простую в использовании интегрированную модульную конструкцию.

Он также предлагает интеллектуальную и простую в использовании интегрированную модульную конструкцию.

Принцип работы плазменного стола с ЧПУ и роботизированного плазменного резака

Плазменный стол с ЧПУ сочетается с простым и удобным в использовании контроллером ЧПУ, который ионизирует высокоскоростной воздушный поток, выбрасываемый из сопла при высокой температуре, для формирования проводника . После прохождения тока токопроводящий газ образует высокотемпературную плазменную дугу, тепло которой вызывает частичное плавление (и испарение) металла в месте разреза детали. После этого мощность высокоскоростного потока плазменного газа используется для удаления расплавленного металла для формирования метода обработки.

Когда он работает, сжатый газ, такой как азот, аргон или кислород, направляется через узкую трубку, а отрицательный электрод помещается в середину трубки. Когда на этот отрицательный электрод подается питание и горловина сопла контактирует с металлом, образуется токопроводящая петля и между электродом и металлом генерируется электрическая искра высокой энергии. Здесь, когда инертный газ течет по трубкам, искра нагревает газ до тех пор, пока он не достигнет четвертого состояния вещества. Этот реакционный процесс производит поток высокотемпературной и высокоскоростной плазмы, который может быстро превратить металл в расплавленный шлак.

Здесь, когда инертный газ течет по трубкам, искра нагревает газ до тех пор, пока он не достигнет четвертого состояния вещества. Этот реакционный процесс производит поток высокотемпературной и высокоскоростной плазмы, который может быстро превратить металл в расплавленный шлак.

Через саму плазму протекает ток, и пока на электроды подается питание и плазма поддерживает контакт с металлом, цикл дуги будет оставаться непрерывным. Чтобы обеспечить этот контакт с металлом, избегая повреждений, вызванных окислением и другими пока неизвестными свойствами, сопло режущего станка оснащено другим набором труб, которые непрерывно выпускают защитный газ для защиты зоны резки. Благодаря давлению этого защитного газа можно эффективно контролировать радиус столбчатой плазмы.

Особенности плазменного стола с ЧПУ и роботизированного плазменного резака

Балка плазменного стола с ЧПУ имеет конструкцию коробчатой сварки, а термообработка устраняет напряжение. Этот резак легкий и обладает такими характеристиками, как хорошая жесткость, отсутствие деформации, высокая точность и небольшая инерция.

Два конца продольной рамы привода (торцевой рамы) на этом резаке оснащены горизонтальными направляющими колесами, которые могут регулировать степень сжатия эксцентрикового колеса в нижней части рамы привода относительно направляющей, что означает, что весь машина может поддерживать стабильную направляющую во время движения. Он также оснащен пылесборником для ограничения мусора, скапливающегося на поверхности направляющей.

Как вертикальный, так и горизонтальный приводы приводятся в движение прецизионной рейкой и шестерней. Горизонтальная направляющая использует прецизионную холоднотянутую направляющую пластину, продольная направляющая изготовлена из прецизионно обработанного рельса (тяжелого рельса), а в редукторе используется импортный прецизионный редуктор. Люфт устранен для обеспечения точности и стабильности движения.

Плазменный стол с ЧПУ экономичен и прост в эксплуатации. Он оснащен встроенным режущим столом и приемным бункером. Более того, при необходимости можно использовать полусухой метод удаления пыли или опциональную систему удаления пыли, чтобы уменьшить количество дыма и вредных газов, выделяемых станком во время резки.

Этот плазменный резак предлагает передовую систему с компьютерным управлением, полностью автономную работу, гуманизированный дизайн и простые и быстрые режимы работы. В соответствии с рабочим процессом нижняя часть экрана системы ЧПУ предоставляет различные рабочие функции на четких дисплеях, а также предусмотрен режим без обучения.

В режущем станке используется метод оперативного обслуживания. Это означает, что индикация неисправности отображается на экране системы числового программного управления, и все неисправности видны с первого взгляда. Техническое обслуживание всей машины удобно и быстро и выполняется в соответствии с инструкциями по неисправностям.

Чтобы упростить процедуру компиляции, оператор компилирует график, а затем выбирает количество и направление резки для создания непрерывной и автоматической резки и общей компиляции, тем самым снижая нагрузку на дизайнеров.

Программное обеспечение основано на технологии модульного производства, которая повышает стабильность и чувствительность оборудования, а также снижает последующие затраты на техническое обслуживание.

Обычные аксессуары и детали машины также можно приобрести на рынке, что снижает затраты для клиентов.

Стол для подводной плазменной резки с ЧПУ оснащен водяной кроватью для подводной резки, что значительно снижает загрязнение окружающей среды, такое как дым, свет дуги, вредные газы и шум. Это означает хороший эффект защиты окружающей среды.

Pros

Хорошее качество резки и низкие трудозатраты

Станок плазменной резки использует бесконтактную обработку и не повреждает заготовку. Нарезанный продукт не имеет деформации экструзии, а обработанный продукт хорошего качества, без заусенцев и без необходимости ручной повторной шлифовки. Это экономит на ненужных процедурах обработки и оптимизирует труд и силы.

Экономия на инвестициях в пресс-формы и сокращение производственных затрат

Станки плазменной резки могут напрямую изготавливать различные металлические заготовки без использования пресс-форм и без необходимости ремонта или замены пресс-форм. Это также может сэкономить на количестве используемых форм, сократить затраты на обработку и снизить производственные затраты, что делает его особенно подходящим для обработки крупных изделий.

Это также может сэкономить на количестве используемых форм, сократить затраты на обработку и снизить производственные затраты, что делает его особенно подходящим для обработки крупных изделий.

Высокая точность для эффективного повышения производительности

Автоматическая плазменная резка отличается высокой точностью, эффективностью и гибкостью и позволяет эффективно обрабатывать различные сложные детали. Автоматическая плазменная резка сокращает время резки, так как нужно только сделать график резки и импортировать его в систему управления, а затем можно установить размер для резки.

Высокая скорость резки и оптимизированная рабочая среда

Помимо быстрой резки, автоматическая плазменная резка стабильна в работе, имеет низкий уровень шума, отсутствие пыли и не выделяет химические вещества, вредные для человеческого организма и окружающая среда. Эти инвестиции обеспечивают снижение загрязнения, способствуют оптимизации рабочей среды и соответствуют требованиям защиты окружающей среды.

Низкие затраты на обслуживание и экономичность

Затраты на техническое обслуживание механических изделий очень высоки, но благодаря стабильной работе плазменный резак долговечен и может работать непрерывно, не повреждаясь. Это означает, что плазменный резак имеет большие преимущества с точки зрения последующих затрат на техническое обслуживание.

Минусы

Для резки толстого металла требуется источник питания высокой мощности, который может быть дорогим при покупке станка для лазерной резки с источником волоконного лазера. Эксплуатация и техническое обслуживание автоматизированного оборудования также сопряжены с потенциальными опасностями, и операторы должны соблюдать осторожность, чтобы предотвратить травмы.

Если конечности оператора касаются движущейся машины, они могут запутаться и получить травму. Тем не менее, операторы могут легко держать руки и ноги на расстоянии от движущейся машины, поскольку компьютерная система с числовым программным управлением может использоваться для управления резаком с клавиатуры на передней панели или через удаленный интерфейс. Несмотря на это, при работе на машине не надевайте свободную одежду или одежду со шнурами, чтобы они не запутались в машине.

Несмотря на это, при работе на машине не надевайте свободную одежду или одежду со шнурами, чтобы они не запутались в машине.

Плазменный резак с ЧПУ может вызвать поражение электрическим током высокого напряжения, которое может ранить или убить человека. Таким образом, он должен быть установлен в соответствии с этапами и требованиями, указанными производителем.

Использование

Как правило, ручные плазменные резаки используются любителями, в то время как столы для плазменной резки с ЧПУ и плазменные роботы используются для коммерческого использования и промышленного производства. Тем не менее, оба они могут использоваться для автомобильных защитных панелей двигателя, шкафов шасси, садового железа, сосудов под давлением, химического оборудования, вентиляции и охлаждения, производства защитных дверей, механической обработки, производства вентиляторов, строительной техники, стальных конструкций, производства котлов, судостроения, нефтехимическое оборудование, легкое промышленное оборудование, аэрокосмическая промышленность, сосуды под давлением и украшения, производство больших вывесок и другие отрасли промышленности.

Все плазменные резаки и роботы могут резать углеродистую сталь (пламенная резка), нержавеющую сталь, медь, алюминий (плазменная резка), алюминиевые листы, оцинкованные листы, белые стальные листы, нержавеющую сталь, медный лист и другие металлические трубы, а также как возможность выполнять операции по резке и вырубке профилей и листов.

Сравнение ручных плазменных резаков и станков с ЧПУ

Теперь, когда мы знаем больше об этих двух типах плазменных резаков, мы можем спросить себя, в чем их сходство и различия. В следующем разделе мы сравним 8 аспектов, чтобы вы могли сделать правильный выбор, решая, какой из них подходит для вашего бизнеса.

Метод зажигания дуги

Существует два типа источника питания плазмы: контактная дуга и бесконтактная дуга (кнопка). Ручной источник питания плазмы рассчитан на контактный метод зажигания дуги. С другой стороны, плазменный резак с ЧПУ должен использовать метод бесконтактного зажигания дуги. Чтобы определить, к какому режиму зажигания дуги относится источник питания, просто проверьте кнопку на ручном резаке. Как правило, источники питания с током более 100 А предназначены для бесконтактного зажигания дуги.

Как правило, источники питания с током более 100 А предназначены для бесконтактного зажигания дуги.

Источник питания

Ручной источник питания плазмы сильно мешает системе числового управления, в то время как влияние управляемого компьютером источника питания плазмы практически отсутствует. В тяжелых случаях это может привести к появлению черного экрана в системе ЧПУ.

Резак

Резак на источнике питания плазменной резки с ЧПУ представляет собой прямой пистолет, а резак на ручном источнике питания плазмы представляет собой пистолет с изогнутой рукояткой.

Возможности

Вероятно, наиболее очевидное различие между автоматическим роботизированным плазменным резаком и ручным резаком заключается в мощности, которую каждый из них производит.

Ручные плазменные резаки обычно представляют собой устройства меньшего размера, легкие и удобные для переноски, но поскольку они не способны генерировать столько тепла, они не могут генерировать столько энергии.

Роботизированные плазменные резаки, с другой стороны, являются стационарными машинами, которые выделяют много тепла, а это означает, что потоки плазмы, которые они производят, очень горячие.

Возможности некоторых станков с ЧПУ или роботизированных резаков просто невозможно измерить вручную.

ЧПУ или робототехника используются в промышленном производстве, где они разрезают очень толстые металлические листы. Помимо порезов, для людей может быть очень опасно стоять рядом с такой огромной жарой. В результате ручные плазменные резаки лучше подходят для небольших проектов, и люди обычно используют их в мастерской для основных видов резки или для более тонких металлов.

Портативность

Выше мы коснулись аспекта портативности. Плазменные резаки с ЧПУ обычно представляют собой огромные стационарные машины, которые требуют резки листового металла, чтобы его можно было закрепить на машине. С другой стороны, ручные плазменные резаки легкие и портативные, что означает, что их можно брать с собой в поле для работы в любом месте, где они необходимы. Кроме того, они обладают тем преимуществом, что их легко маневрировать в некоторых труднодоступных местах, что сложно, а в некоторых случаях невозможно с помощью автоматического плазменного резака.

Кроме того, они обладают тем преимуществом, что их легко маневрировать в некоторых труднодоступных местах, что сложно, а в некоторых случаях невозможно с помощью автоматического плазменного резака.

Точность

Есть еще один аспект, который необходимо учитывать в отношении успеха резки с ЧПУ. Никто не может резать с помощью ручного плазменного резака так же точно, как с помощью станка с ЧПУ, поскольку они тщательно запрограммированы и управляются с использованием современного программного обеспечения, а человек не может резать так же точно, как машина. Поэтому ручные плазменные резаки могут работать без оглядки на точность изделия.

В некоторых работах точность настолько важна, что можно случайно испортить конечный продукт, если это не удастся. Поэтому очень важно, чтобы плазменный резак работал правильно.

Цена и стоимость

Если вы любитель, вам обязательно нужен ручной плазменный резак меньшего размера. Действительно хорошие продаются примерно по 1000 долларов за штуку, что является доступной ценой для хорошего сварщика, который работает в гараже или просто любит работать над проектами «сделай сам».