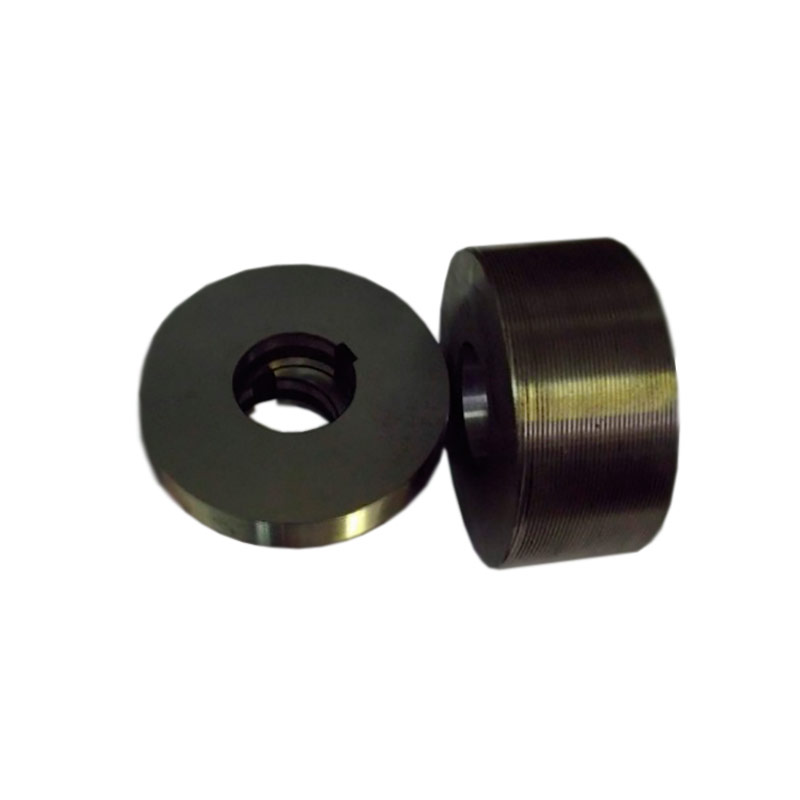

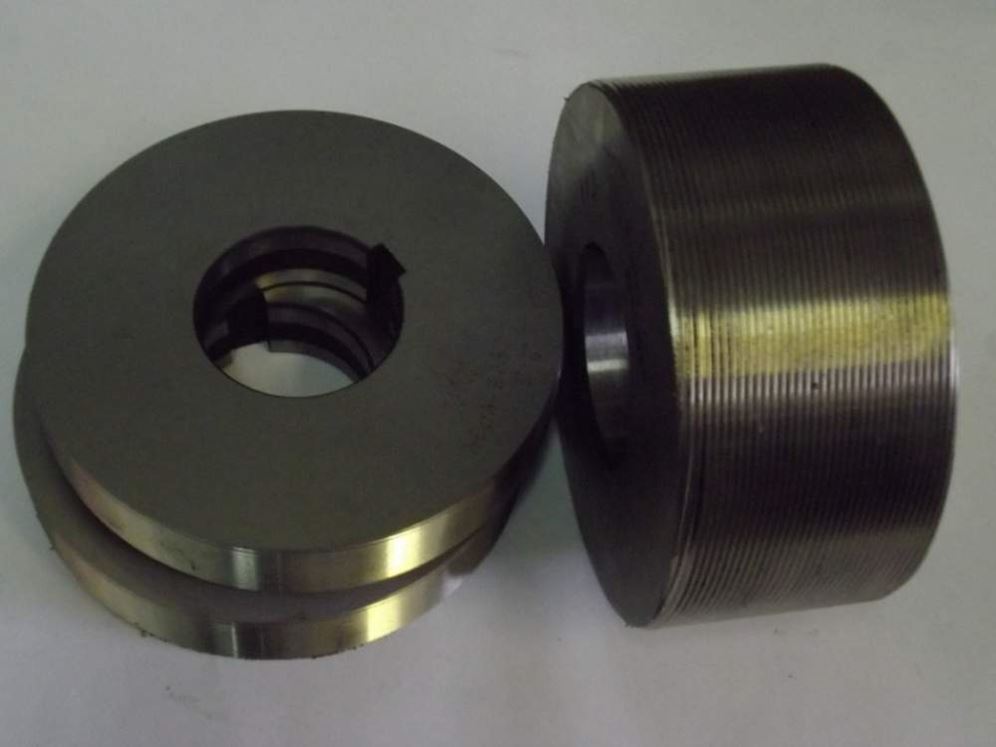

Резьбонакатной ролик: Ролик резьбонакатной М10х1,5, 145х40х54 мм, Х6ВФ, 1417-0585, компл. из 2 шт., цена от 16380,00 руб., купить, в наличии, с доставкой

Содержание

Технология резьбовых соединений — Ролики резьбонакатные ВНГН

| Ролик резьбонакатной ВНГН 2М 4х0,7 |

| Ролик резьбонакатной ВНГН 2М 5х0,8 |

| Ролик резьбонакатной ВНГН 2М 6 х 1,0 |

| Ролик резьбонакатной ВНГН 3М 8-12х1,0 |

| Ролик резьбонакатной ВНГН 3М 8-12х1,25 |

| Ролик резьбонакатной ВНГН 3М 10-12х1,5 |

| Ролик резьбонакатной ВНГН 3М 12х1,75 |

| Ролик резьбонакатной ВНГН 3М 14-16х1,0 |

| Ролик резьбонакатной ВНГН 3М 14-16х1,5 |

| Ролик резьбонакатной ВНГН 3М 14-16х2,0 |

| Ролик резьбонакатной ВНГН 4М 16-22х1,0 |

| Ролик резьбонакатной ВНГН 4М 16-22х1,5 |

| Ролик резьбонакатной ВНГН 4М 16-22х2,0 |

| Ролик резьбонакатной ВНГН 4М 18-22х2,5 |

| Ролик резьбонакатной ВНГН 4М 24-27х1,5 |

| Ролик резьбонакатной ВНГН 4М 24-27х2,0 |

| Ролик резьбонакатной ВНГН 4М 24-27х3,0 |

| Ролик резьбонакатной ВНГН 4М К3/8″ |

| Ролик резьбонакатной ВНГН 4М Трап 18-24х2,0 |

| Ролик резьбонакатной ВНГН 5 шаг 2,54 |

| Ролик резьбонакатной ВНГН 5АМ 30-33х1,5 |

| Ролик резьбонакатной ВНГН 5АМ 30-33х2,0 |

| Ролик резьбонакатной ВНГН 5АМ 36-39х1,5 |

| Ролик резьбонакатной ВНГН 5АМ(БМ) 36-39х3,0 |

| Ролик резьбонакатной ВНГН 5АМ(БМ) 42-45х3,0 |

| Ролик резьбонакатной ВНГН 5АМ(БМ) 48-52х3,0 |

| Ролик резьбонакатной ВНГН 5БМ 30-33х3,5 |

| Ролик резьбонакатной ВНГН 5БМ 36-39х4,0 |

| Ролик резьбонакатной ВНГН 5БМ 42-45х4,5 |

| Ролик резьбонакатной ВНГН 5БМ 48-52х5,0 |

| Ролик резьбонакатной ВНГН Трап 12х2,0 |

| Ролик резьбонакатной ВНГН Трап 14-16х1,0 |

| Ролик резьбонакатной ВНГН Трап 14х2,0 (специальный) |

| Ролик резьбонакатной ВНГН Трап 16х2,5 (специальный) |

| Ролик резьбонакатной ВНГН Трап1 22-24х5,0 |

| Ролик резьбонакатной ВНГН Трап2 26-28х5,0 |

| Ролик резьбонакатной ВНГН Трап2 26-28х5,0 |

| Ролик резьбонакатной ВНГН Трап2 30-32х3,0 (и ВНГН5) |

| Ролик резьбонакатной ВНГН Трап2 30-34х6,0 |

| Ролик резьбонакатной ВНГН Трап3 36-38х6,0 |

| Ролик резьбонакатной ВНГН Трап3 40-42х6,0 |

| Ролик резьбонакатной ВНГН Трап4 16-20х4,0 |

Ролик резьбонакатной к головке ВНГН ТРАП 3М, 93,6х40х2,54, компл. из 3 шт., 2690-6009 из 3 шт., 2690-6009 |

- < Назад

- Вперёд >

Резьбонакатной инструмент

- Главная

- Технологии компании «Плазмацентр»

- Финишное плазменное упрочнение

- Применение технологии финишного плазменного упрочнения

- Инструмент

- Резьбонакатной инструмент

/

/

/

/

/

Фото

+7 (812) 679-46-74

[email protected] Почта:

Примеры применения финишного

плазменного упрочнения на практике

УслугиПрименениеОборудование

Ключевые слова

Накатка резьбы Резьбонакатной инструмент Плоские плашки Резьбонакатные ролики Резьбонакатный ролик Резьбонакатные головки

Отрасли промышленности

Автомобилестроение Авиационная промышленность Двигателестроение Добывающая промышленность Инструментальное производство Машиностроение Металлургическая промышленность Нефтяная, газовая промышленность Оборонная промышленность Приборостроение Строительство Судостроение Транспорт и РЖД

Другие изделия

Сверла

Метчики

Плашки

Долбяки

Прошивки

Развертки

Цековки

Дереворежущий инструмент

Твердосплавные пластины

Другие разделы

Технологическая оснастка

Детали машин и механизмов

Детали спортивного оборудования

Изделия медицинского назначения

«Плазмацентр» предлагает

- разработка и внедрение ФПУ конкретных изделий и инструмента;

- ФПУ опытных и серийных партий изделий и инструмента;

- изготовление и адаптация оборудования ФПУ для решения задач заказчика;

- разработка и изготовление специализированного оборудования для ФПУ;

- организация и комплексное оснащение участков ФПУ;

- поставка расходных материалов;

- экономический анализ эффективности использования технологии ФПУ;

- проведение совместных исследований, разработок и внедрений;

- обучение специалистов заказчика, консультации, сервис.

Свяжитесь с нами по телефонам +7 (812) 679-46-74 или напишите нам на почту [email protected]

Наши менеджеры подробно расскажут о имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

3-валковые резьбонарезные станки — Profiroll Technologies

3-PR 15e PRS

| Усилие прокатки макс. | 150 кН |

| Диаметр заготовки мин. | 15 мм |

| Монтажная длина матрицы | 100 мм |

| Диаметр шпинделя | 54 мм | Скорость, бесступенчатая | 10–150 об/мин |

| Угол поворота | +/- 10° |

| Ролик Диаметр макс. | 160 мм |

| Подключаемая нагрузка | 22/100 кВт/А |

| Ширина | 2100 мм |

| Длина | 2000 мм |

| Высота | 2000 мм |

| Вес | 5000 кг |

3-PR 40 ЧПУ/AC

Усилие прокатки макс. | 400 кН |

| Диаметр заготовки мин. | 25 мм |

| Монтажная длина матрицы | 160 мм |

| Диаметр шпинделя | 80 мм | Скорость, бесступенчатая | 10–150 об/мин |

| Угол поворота | +/- 10 ° |

| Ролик Диаметр макс. | 235 мм |

| Подключаемая нагрузка | 63/250 кВт/А |

| Ширина | 2100 мм |

| Длина | |

| Высота | 2300 мм |

| Вес | 12000 кг |

3-PR 60e

| Усилие прокатки макс. | 600 кН |

| Диаметр заготовки мин. | 25 мм |

| Монтажная длина матрицы | 160 мм |

| Диаметр шпинделя | 80 мм |

| 30–120 об/мин | |

| Угол поворота | +/- 10° |

Ролик Диаметр макс. | 235 мм |

| Подключаемая нагрузка | 70/200 кВт/А |

| Ширина | 2500 мм |

| Длина | 3000 мм |

| Высота | 2300 мм |

| Вес | 12000 кг |

Рабочая зона 3-валкового резьбонакатного станка

ШВП

Полая часть

ЧПУ-система управления

Главной особенностью уникальной конструкции Profiroll является центральное положение всех 3 роликовых направляющих в предварительно нагруженной двойной раме. Это обеспечивает высочайшую жесткость. При использовании принципа 3-х валков необходимое усилие передается через 3 контактные зоны в материал заготовки вместо 2-х. Таким образом, возможна даже прокатка полых деталей без ухудшения качества или повреждения заготовки.

Характеристики:

- 3-суппортная система с симметричной опорой штампов для центрирования заготовки

- Регулировка в соответствии с вашими требованиями к качеству

- двойная рама, сводящая к минимуму изгиб

902 36 Экономичное решение

- Электронная регулировка хода и диаметра

- расчет отклонения шага

- Предложение по времени прокатки

Инновационное решение

- Многоосевое управление ЧПУ/АС

- Графический интерфейс пользователя

- Визуализация процесса

- Управление данными процесса

- Руководство пользователя

Накатка резьбы, типы и приложение

Резьба может быть сформирована прокаткой либо с использованием какого-либо типа резьбонакатного станка или путем оснащения винтового автомата или токарно-револьверного станка подходящим нарезным роликом. При использовании резьбонакатного станка винт, болт или другая «заготовка» без резьбы помещается (автоматически или вручную) между плашками, имеющими резьбовые выступы, уходящие в заготовку, и, вытесняя металл, образуют резьба необходимой формы и шага. Процесс накатывания резьбы применяется там, где требуются болты, винты, шпильки, резьбовые стержни и т. д. в больших количествах. Резьба, которая находится в диапазоне процесса прокатки, может быть получена этим методом быстрее, чем любым другим способом. Из-за холодного действия штампов накатанная резьба на 10-20 процентов прочнее, чем нарезанная или шлифованная резьба, и увеличение сопротивления усталости может быть намного выше. Другие преимущества процесса прокатки заключаются в том, что при формировании резьбы не тратится запас, а поверхность накатанной резьбы тверже, чем у нарезанной резьбы, что повышает износостойкость.

При использовании резьбонакатного станка винт, болт или другая «заготовка» без резьбы помещается (автоматически или вручную) между плашками, имеющими резьбовые выступы, уходящие в заготовку, и, вытесняя металл, образуют резьба необходимой формы и шага. Процесс накатывания резьбы применяется там, где требуются болты, винты, шпильки, резьбовые стержни и т. д. в больших количествах. Резьба, которая находится в диапазоне процесса прокатки, может быть получена этим методом быстрее, чем любым другим способом. Из-за холодного действия штампов накатанная резьба на 10-20 процентов прочнее, чем нарезанная или шлифованная резьба, и увеличение сопротивления усталости может быть намного выше. Другие преимущества процесса прокатки заключаются в том, что при формировании резьбы не тратится запас, а поверхность накатанной резьбы тверже, чем у нарезанной резьбы, что повышает износостойкость.

Резьбонакатный станок с плоской матрицей

Один тип станков, который широко используется для накатки резьбы, оснащен парой плоских или прямых гребенок. Одна матрица неподвижна, а другая совершает возвратно-поступательное движение во время работы машины. Ребра на этих плашках, образующие винтовую резьбу, наклонены под углом, равным углу винтовой линии резьбы. При изготовлении штампов для прецизионной резьбонарезки резьба может быть сформирована либо фрезерованием и шлифованием после термической обработки, либо шлифованием «из твердого тела» после термической обработки. Используется остеклованное колесо.

Одна матрица неподвижна, а другая совершает возвратно-поступательное движение во время работы машины. Ребра на этих плашках, образующие винтовую резьбу, наклонены под углом, равным углу винтовой линии резьбы. При изготовлении штампов для прецизионной резьбонарезки резьба может быть сформирована либо фрезерованием и шлифованием после термической обработки, либо шлифованием «из твердого тела» после термической обработки. Используется остеклованное колесо.

В резьбонакатном станке нить формируется за один проход изделия, которая вставляется на одном конце плашек либо вручную, либо автоматически, а затем прокатывается между поверхностями плашек до тех пор, пока не будет выброшена на противоположном конце. Соотношение между положением плашек и накатываемой винтовой резьбой таково, что вершина резьбового гребня одной плашки в месте контакта с резьбой находится прямо напротив дна резьбовой канавки в резьбе. другие умирают в точке контакта. Некоторая форма механизма обеспечивает запуск заготовки в нужное время и соответствие штампам.

Резьбонакатный станок цилиндро-плацевидного типа

На машинах этого типа заготовка нарезается при прокатке между двумя или тремя цилиндрическими матрицами (в зависимости от типа машины), которые вдавливаются в заготовку со скоростью проникновения, регулируемой твердостью материала или толщиной стенки. при нарезании резьбы на трубах или полых деталях. Матрицы имеют шлифованную или шлифованную и притертую резьбу и диаметр шага, кратный диаметру шага накатываемой резьбы. Поскольку плашки намного больше в диаметре, чем заготовка, требуется многозаходная резьба для получения того же угла опережения, что и заготовка. Резьба может быть сформирована за один оборот матрицы или даже меньше, или может потребоваться несколько оборотов (как при прокатке твердых материалов), чтобы получить постепенную скорость проникновения, эквивалентную той, которая достигается с помощью плоских или прямых матриц, если ее вытянуть на длину, возможно, 15 мм. или 20 футов (4,6 или 6 м). Важными особенностями этих машин являются средства для точной регулировки или подгонки резьбовых валиков для обеспечения их надлежащего выравнивания друг с другом.

Двухвалковая машина : В двухвалковой машине заготовка вращается между двумя горизонтальными нарезными роликами с механическим приводом и поддерживается закаленной опорной планкой на нижней стороне. Один валок подается внутрь под действием гидравлического давления на глубину, которая регулируется автоматически.

Трехроликовый станок : На этом станке заготовка, на которую нарезается резьба, удерживается в «плавающем положении» при прокатке между тремя цилиндрическими матрицами, которые с помощью рычажных рычагов перемещаются внутрь с заданной скоростью проникновения до тех пор, пока достигается требуемый диаметр шага. Движение штампа управляется кулачком, приводимым в движение через переключающие шестерни, выбранные для обеспечения требуемого цикла сжатия, задержки и отпускания.

Производительность

Производительность при накатывании резьбы зависит от типа станка, размера станка и работы, а также от того, вставляются ли детали для нарезки вручную или автоматически. Станок с возвратно-поступательным движением с плоской матрицей, применяемый для обработки обычных сталей, может нарезать резьбу со скоростью 30 или 40 деталей в минуту в диапазоне диаметров от примерно 5/8 до 1 1/8 дюйма (15,875–28,575 мм) и от 150 до 175 деталей в минуту на станке. размеры винтов от № 10 (0,190 дюйма) до № 6 (0,138 дюйма). В случае термически обработанных легированных сталей с обычным диапазоном твердости от 26 до 32 по Роквеллу производительность может составлять 30 или 40 в минуту или меньше. Для станков с цилиндрическими матрицами, которые предназначены в первую очередь для прецизионной обработки и обработки твердых металлов, обычная производительность составляет от 10 до 30 деталей в минуту, количество зависит от твердости материала и допустимой скорости проникновения матрицы за рабочий оборот. Эти нормы производства предназначены только в качестве общего руководства. Диаметры накатанной резьбы обычно варьируются от наименьших размеров крепежных винтов до 1 или 1½ дюйма (25,4 или 38,1 мм), в зависимости от типа и размера машины.

Станок с возвратно-поступательным движением с плоской матрицей, применяемый для обработки обычных сталей, может нарезать резьбу со скоростью 30 или 40 деталей в минуту в диапазоне диаметров от примерно 5/8 до 1 1/8 дюйма (15,875–28,575 мм) и от 150 до 175 деталей в минуту на станке. размеры винтов от № 10 (0,190 дюйма) до № 6 (0,138 дюйма). В случае термически обработанных легированных сталей с обычным диапазоном твердости от 26 до 32 по Роквеллу производительность может составлять 30 или 40 в минуту или меньше. Для станков с цилиндрическими матрицами, которые предназначены в первую очередь для прецизионной обработки и обработки твердых металлов, обычная производительность составляет от 10 до 30 деталей в минуту, количество зависит от твердости материала и допустимой скорости проникновения матрицы за рабочий оборот. Эти нормы производства предназначены только в качестве общего руководства. Диаметры накатанной резьбы обычно варьируются от наименьших размеров крепежных винтов до 1 или 1½ дюйма (25,4 или 38,1 мм), в зависимости от типа и размера машины.

Прецизионная резьбонарезка

Как плоские, так и цилиндрические штампы используются в авиастроении и других предприятиях для точных работ. С точными штампами и диаметрами заготовок, удерживаемыми в узких пределах, можно производить накатанные резьбы для посадок классов 3 и 4 по американскому стандарту. Калибровка заготовки может производиться бесцентровым шлифованием или с помощью штампа в сочетании с операциями по вырубке. Заготовка должна быть круглой, и, как правило, допуск на диаметр не должен превышать от ½ до 2/3 допуска на диаметр делителя. Диаметр бланка должен находиться в диапазоне от правильного размера (который близок к делительному диаметру, но должен быть определен фактическим испытанием) до допустимого минимума, причем допуск должен быть отрицательным, чтобы обеспечить правильный делительный диаметр, даже если основной диаметр может незначительно различаться. Прецизионная накатка резьбы стала важным методом нарезания резьбы на шпильках из легированной стали и других резьбовых деталях, особенно в авиационных работах, где требуется точность и высокая усталостная прочность. Микрометрические винты также являются выдающимся примером точной накатки резьбы. Этот процесс также применялся при изготовлении метчиков, хотя общепринятой практикой является финишная обработка накатаных метчиков шлифованием, когда требуются посадки классов 3 и 4.

Микрометрические винты также являются выдающимся примером точной накатки резьбы. Этот процесс также применялся при изготовлении метчиков, хотя общепринятой практикой является финишная обработка накатаных метчиков шлифованием, когда требуются посадки классов 3 и 4.

Стали для накатки резьбы

Стали варьируются от мягких низкоуглеродистых типов для обычных винтов и болтов до никелевых, никель-хромовых и молибденовых сталей для авиационных шпилек, болтов и т. д. или для любых работ, требующих исключительной прочности и сопротивления усталости. Типичными легированными сталями SAE являются марки стали № 2330, 3135, 3140, 4027, 4042, 4640 и 6160. Твердость этих сталей после термической обработки обычно составляет от 26 до 32 по шкале Роквелла, а предел прочности при растяжении варьируется от 130 000 до 150 000 фунтов на квадратный дюйм (89).6–1034 МПа). В то время как более твердые материалы могут прокатываться, шлифовка более практична, когда твердость превышает 40 по шкале Роквелла. Накатка резьбы применима не только для широкого спектра сталей, но и для цветных металлов, особенно если есть трудности с резкой из-за «разрыва». нити.

Накатка резьбы применима не только для широкого спектра сталей, но и для цветных металлов, особенно если есть трудности с резкой из-за «разрыва». нити.

Диаметр заготовки для накатки резьбы

Диаметр заготовки винта или цилиндрической детали, на которую накатывается резьба, должен быть меньше наружного диаметра винта на величину, которая только компенсирует металл, смещенный и поднятый над исходной поверхностью в процессе накатки. Увеличение диаметра примерно равно глубине одной резьбы. Несмотря на то, что существуют правила и формулы для определения диаметров заготовок, может потребоваться внести небольшие изменения в расчетный размер, чтобы обеспечить правильную форму резьбы. Диаметр заготовки следует проверять опытным путем, особенно при накатывании точной винтовой резьбы. Некоторые запасы обладают большей устойчивостью к смещению, чем другие, из-за большей твердости или прочности металла. Следующие цифры могут оказаться полезными при определении размеров испытаний. Диаметры заготовки для винтов от ¼ до ½ составляют от 0,002 до 0,0025 дюйма (50,8–63,5 мкм) больше, чем диаметр шага, а для винтов от ½ до 1 дюйма (12,7–25,4 мм) или больше диаметры заготовки составляют от 0,0025 до 0,003 дюйма (63,5–76,2 мкм) больше, чем диаметр шага. Заготовки чуть меньше делительного диаметра предназначены для болтов, винтов и т. п., которые должны иметь относительно свободный заход. Заготовки для этого класса работ могут варьироваться от 0,002 до 0,003 дюйма (50,08–76,2 мкм) меньше, чем диаметр шага для резьбы размером от ¼ до ½ дюйма (6,35–12,7 мкм) и от 0,003 до 0,005 дюйма (76,2–76,2 мкм). 127 мкм) меньше диаметра шага для размеров более ½ дюйма. Если резьба меньше ¼ дюйма, заготовки обычно на 0,001–0,0015 дюйма (25,4–38,1 мкм) меньше среднего диаметра для обычных видов работ.

Диаметры заготовки для винтов от ¼ до ½ составляют от 0,002 до 0,0025 дюйма (50,8–63,5 мкм) больше, чем диаметр шага, а для винтов от ½ до 1 дюйма (12,7–25,4 мм) или больше диаметры заготовки составляют от 0,0025 до 0,003 дюйма (63,5–76,2 мкм) больше, чем диаметр шага. Заготовки чуть меньше делительного диаметра предназначены для болтов, винтов и т. п., которые должны иметь относительно свободный заход. Заготовки для этого класса работ могут варьироваться от 0,002 до 0,003 дюйма (50,08–76,2 мкм) меньше, чем диаметр шага для резьбы размером от ¼ до ½ дюйма (6,35–12,7 мкм) и от 0,003 до 0,005 дюйма (76,2–76,2 мкм). 127 мкм) меньше диаметра шага для размеров более ½ дюйма. Если резьба меньше ¼ дюйма, заготовки обычно на 0,001–0,0015 дюйма (25,4–38,1 мкм) меньше среднего диаметра для обычных видов работ.

Накатка резьбы на автоматических винтовых станках

Резьбу иногда накатывают на винтовых автоматах и токарно-револьверных станках, когда резьба находится за буртиком, чтобы ее нельзя было нарезать плашкой. В таких случаях преимущество наматывания нити состоит в том, что можно избежать повторной операции. Круглый валок применяют для накатки резьбы в винтовых станках. Ролик может быть представлен в работе либо в тангенциальном, либо в радиальном направлении, причем любой из этих способов обеспечивает удовлетворительную резьбу. В первом случае ролик постепенно входит в контакт с периферией изделия и завершает нарезку резьбы, проходя по поверхности, на которую нарезается резьба. Когда валок удерживается в радиальном положении, он просто прижимается к одной стороне, пока не образуется полная резьба. Способ применения ролика может зависеть от соотношения между операцией нарезания резьбы и другими операциями механической обработки. Накатка резьбы на автоматических винтовых станках обычно применяется только для латуни и других относительно мягких металлов из-за сложности накатки резьбы в стали. Накатные ролики из хромоникелевой стали с содержанием углерода от 0,15 до 0,20% дали, однако, неплохие результаты применительно к стали.

В таких случаях преимущество наматывания нити состоит в том, что можно избежать повторной операции. Круглый валок применяют для накатки резьбы в винтовых станках. Ролик может быть представлен в работе либо в тангенциальном, либо в радиальном направлении, причем любой из этих способов обеспечивает удовлетворительную резьбу. В первом случае ролик постепенно входит в контакт с периферией изделия и завершает нарезку резьбы, проходя по поверхности, на которую нарезается резьба. Когда валок удерживается в радиальном положении, он просто прижимается к одной стороне, пока не образуется полная резьба. Способ применения ролика может зависеть от соотношения между операцией нарезания резьбы и другими операциями механической обработки. Накатка резьбы на автоматических винтовых станках обычно применяется только для латуни и других относительно мягких металлов из-за сложности накатки резьбы в стали. Накатные ролики из хромоникелевой стали с содержанием углерода от 0,15 до 0,20% дали, однако, неплохие результаты применительно к стали. Сталь с 3% никеля, содержащая около 0,12% углерода, также оказалась удовлетворительной для нарезания резьбы из латуни.

Сталь с 3% никеля, содержащая около 0,12% углерода, также оказалась удовлетворительной для нарезания резьбы из латуни.

Факторы, влияющие на диаметр резьбы

Нарезной валик, используемый в винтовых станках, может иметь примерно такой же диаметр, что и резьба, но для размеров меньше, чем, скажем, 3/4 дюйма (19,05 мм), диаметр вала несколько кратен диаметру резьбы минус небольшая величина. для получения лучшего качения. Когда диаметры резьбы и валика практически совпадают, для образования одинарной резьбы на винте используют однозаходный валик. Если диаметр валка сделать вдвое больше, чем у шнека, то во избежание использования маленького валка, то валок должен иметь двойную резьбу. Если виток резьбы в три раза больше резьбы винта, используется тройная резьба и т. д. Эти многочисленные витки необходимы, когда диаметр валка несколько кратен рабочему, чтобы получить соответствующие углы наклона спирали на вальце и рабочем.

Диаметр резьбонарезного ролика

Делительный диаметр резьбонарезного ролика с одинарной резьбой немного меньше делительного диаметра резьбы, подлежащей накатыванию, а в случае многозаходных роликов делительный диаметр не является точным кратным шагу винтовой резьбы диаметр, но и несколько уменьшается. Величина уменьшения, рекомендованная одним производителем шнековых машин, определяется по формуле, приведенной в конце этого параграфа. Описание терминов, используемых в формуле, дано следующим образом: D = средний диаметр нарезного ролика, d = средний диаметр винтовой резьбы, N = количество одиночных витков или «заходов» на ролике (это число выбрано со ссылкой на до желаемого диаметра ролика), T = одинарная глубина резьбы:

Величина уменьшения, рекомендованная одним производителем шнековых машин, определяется по формуле, приведенной в конце этого параграфа. Описание терминов, используемых в формуле, дано следующим образом: D = средний диаметр нарезного ролика, d = средний диаметр винтовой резьбы, N = количество одиночных витков или «заходов» на ролике (это число выбрано со ссылкой на до желаемого диаметра ролика), T = одинарная глубина резьбы:

Пример : Найдите, используя вышеприведенную формулу, средний диаметр двухзаходного ролика для накатки ½-дюймовой резьбы по американскому стандарту. Делительный диаметр d = 0,4500 дюйма и глубина резьбы T = 0,0499 дюйма.

Вид резьбы на рулоне и ее форма

Резьба (или нити) на валу должна быть левой для накатки правой резьбы и наоборот. Рулон должен быть достаточно широким, чтобы перекрывать нарезаемую деталь, при условии наличия зазоров на концах, которые должны быть образованы, если это возможно. Резьба на валу должна быть острой сверху для накатки резьбы по американскому (национальному) стандарту, так что потребуется меньшее давление для смещения металла при накатывании резьбы. Нижняя часть резьбовой канавки на ролике также может быть оставлена острой или иметь плоскую поверхность. Если дно острое, валик погружается в заготовку только настолько, чтобы образовалась нить с плоской вершиной, при условии, что нить имеет американскую форму. Количество нитей на мотке (будь то двойное, тройное, четверное и т. д.) подбирается, как правило, таким образом, чтобы диаметр мотка нити был где-то между 1 ¼ и 2 ¼ дюйма (31,75–57,15 мм). При изготовлении витка нити концы скошены под углом 45 градусов, чтобы нити на концах витка не скололись. Следует соблюдать меры предосторожности при закалке, так как, если острые края обожжены, рулон будет бесполезен. Резьбовые валки обычно притирают после закалки, удерживая их на оправке токарного станка и используя наждак и масло на куске твердой древесины. Чтобы получить хорошие результаты, катушка с нитками должна плотно входить в держатель. Если валик сделан так, чтобы он сидел свободно, он повредит резьбу.

Нижняя часть резьбовой канавки на ролике также может быть оставлена острой или иметь плоскую поверхность. Если дно острое, валик погружается в заготовку только настолько, чтобы образовалась нить с плоской вершиной, при условии, что нить имеет американскую форму. Количество нитей на мотке (будь то двойное, тройное, четверное и т. д.) подбирается, как правило, таким образом, чтобы диаметр мотка нити был где-то между 1 ¼ и 2 ¼ дюйма (31,75–57,15 мм). При изготовлении витка нити концы скошены под углом 45 градусов, чтобы нити на концах витка не скололись. Следует соблюдать меры предосторожности при закалке, так как, если острые края обожжены, рулон будет бесполезен. Резьбовые валки обычно притирают после закалки, удерживая их на оправке токарного станка и используя наждак и масло на куске твердой древесины. Чтобы получить хорошие результаты, катушка с нитками должна плотно входить в держатель. Если валик сделан так, чтобы он сидел свободно, он повредит резьбу.

Применение резьбового ролика

Форма изделия и характер операций, необходимых для его изготовления, в значительной степени определяют метод, применяемый при наложении валика. Вот некоторые из моментов, которые следует учитывать:

Вот некоторые из моментов, которые следует учитывать:

- Диаметр детали для нарезания резьбы.

- Расположение детали для нарезания резьбы.

- Длина детали для нарезания резьбы.

- Отношение операции накатывания резьбы к другим операциям.

- Форма детали для нарезания резьбы: прямая, коническая или иная.

- Способ применения опоры.

Если диаметр прокатываемого проката намного меньше диаметра предшествующего ему буртика, следует использовать поперечный суппорт с накаткой. Если нарезаемая деталь не находится за буртиком, следует использовать держатель на поворотном принципе. Когда работа длинная (более чем в два с половиной раза больше ее диаметра), следует использовать держатель поворотного ролика с опорой. Когда изделие можно обрезать после накатки нити, следует использовать роликодержатель с поперечными салазками. Способ применения опоры к работе также в некоторой степени определяет способ применения валика. Когда никакой другой инструмент не работает одновременно с резьбовым роликом и когда нет стружки, ролик можно удерживать более жестко, пропуская его под заготовкой, а не над ней. При прохождении валка по заготовке возникает тенденция к подъему поперечного салазка. Если деталь, на которую нарезается резьба, имеет конусообразную форму, ролик лучше всего представить в работе, удерживая его в держателе ролика с поперечными салазками.

При прохождении валка по заготовке возникает тенденция к подъему поперечного салазка. Если деталь, на которую нарезается резьба, имеет конусообразную форму, ролик лучше всего представить в работе, удерживая его в держателе ролика с поперечными салазками.

Допуски на проволоку для накатки резьбы

Проволочные фабрики принимают спецификации допуска плюс или минус 0,002 дюйма (50,8 мм) по диаметру. Особенно важно, чтобы этот допуск сохранялся на заготовке, используемой для длинных винтов малого диаметра. На шурупах небольшой длины материал будет течь, и если проволока слишком большого размера, особых проблем не возникнет, но в случае шурупов, имеющих длину более чем в десять раз превышающую их диаметр, материал будет ограничен и «горит». иметь место, если допуск больше указанного. Если проволока немного меньше размера, накатанные нити будут иметь рваный вид из-за того, что гребень сформирован не полностью. Для винтов размером менее 10-24 следует соблюдать допуск плюс-минус 0,001 дюйма, чтобы обеспечить хорошие результаты.

Скорости и подачи для накатывания резьбы

Когда резьбовой валик изготовлен из высокоуглеродистой стали и используется для обработки латуни, можно использовать поверхностную скорость до 200 футов в минуту. Однако лучшие результаты получаются при использовании более низкой скорости. Когда валок удерживается в держателе, прикрепленном к поперечным салазкам, и подается либо по касательной, либо радиально к заготовке, можно использовать значительно более высокую скорость, чем если бы он удерживался в поворотном инструменте. Это связано с недостаточной жесткостью держателя поворотного типа. Подачи, которые следует использовать при использовании роликодержателя с поперечными суппортами, указаны в верхней половине таблицы «Подачи для накатывания резьбы»; в нижней половине таблицы даны подачи для накатки резьбы поворотными инструментами. Эти подачи применимы для накатки резьбы без опоры, когда диаметр впадины заготовки не менее пятикратной двойной глубины резьбы. Если диаметр корня меньше указанного, следует использовать опору.