Режимы резания при фрезеровании алюминия: Раскрой алюминия на фрезерном станке с ЧПУ

Содержание

Раскрой алюминия на фрезерном станке с ЧПУ

Раскрой и гравировка алюминия на фрезерном станке с ЧПУ.

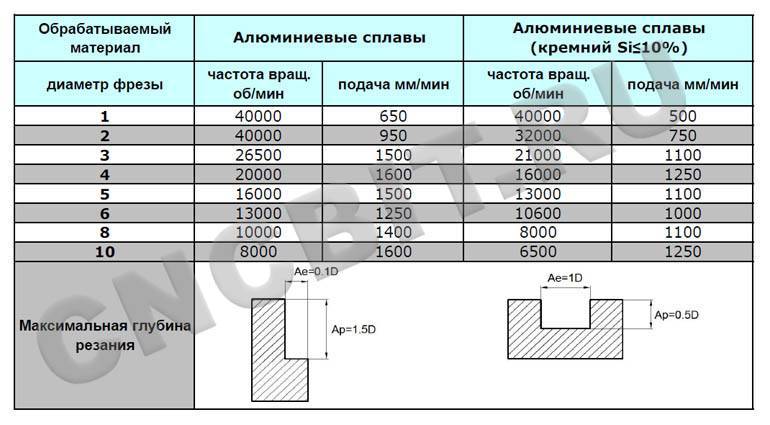

В данной статье будет рассмотрен раскрой и гравировка алюминия на фрезерном станке с ЧПУ, рассмотрены возможные трудности и приведены режимы обработки. Приобрести фрезерный станок для раскроя алюминия можно в нашей компании. Для раскроя алюминия на фрезерном станке необходимо правильно выбрать фрезу и режим фрезерования. Для алюминия лучше всего подходят однозаходные фрезы, потому что у них такой угол лезвия, при котором алюминиевая стружка удаляется из зоны резания, а не прилипает к фрезе.

Рис.1. Однозаходная фреза диаметром 3мм.К примеру, у двухзаходной фрезы угол лезвия более тупой, что приводит к тому, что алюминий к такой фрезе может прилипать. Когда на лезвие прилипает алюминий, нагрузка на фрезу значительно увеличивается, что в итоге приводит к поломке инструмента.

Рис.2. Двухзаходная фреза диаметром 1 мм специальная для стали

При обработке алюминия, для снижения нагрева фрезы и снижения прилипания алюминия к фрезе, рекомендуется использовать систему охлаждения фрезы. Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Раскрой алюминия.

Для раскроя алюминия применяются однозаходные фрезы диаметром 3.175 и 6 мм. Режим фрезеровки выбирается следующий:Частота вращения шпинделя: 15000…18000 об/мин;Скорость подачи: 720…1200 мм/мин;Глубина за один проход: 0,2 — 0,5 мм.Если станок укомплектован шаговыми двигателями, то при скоростях подачи более 1000 мм/мин может появляться эффект потери шагов.Глубину раскроя рекомендуется задавать меньше толщины листа на 0.05…0.1 мм, для того чтобы детали оставались чуть закрепленными в листе. Если деталь будет полностью выкроена, то она может сместиться и сломать фрезу.

Рис.3. Раскрой детали завершен, деталь держится на тонком слое алюминия

Гравировка алюминия.

Если гравировка выполняется однозаходной фрезой диаметром 2 или 3 мм, то все что было сказано выше про раскрой алюминия, справедливо и для гравировки. Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Рис.4. Изделия полученное гравировкой двухзаходной фрезой диаметром 1 мм и раскроем однозаходной фрезой диаметром 3 мм

Таким образом, сложность и время гравировки алюминия значительно возрастает, если необходимо использовать двухзаходные фрезы с малым диаметром.В данной статье были рассмотрены раскрой и гравировка алюминия, описаны основные трудности при обработке данного металла на фрезерном станке и были даны рекомендации о том, какие фрезы и какие режимы применять при раскрое и гравировки алюминия.

раскрой алюминия на фрезерном станке

Обработка алюминия на станках с ЧПУ – рентабельный процесс. Этот метод преимущественно используется в мелкосерийном производстве деталей, но при необходимости технология позволяет наладить и выпуск больших производственных объемов. Качество и точность, которые достигаются при обработке этого материала на станках с компьютерным управлением, не могут быть достигнуты никаким другим способом.

Выбор оборудования для обработки алюминия

Детали из алюминия, которые получены с использованием станков с ЧПУ, отличаются высокой точностью и могут поставляться на производства, работающие в авиационной, военной или космической сфере. Компактные модели, позволяющие оптимизировать технологический процесс, нередко приобретаются и автомобильными мастерскими.

Фрезерный станок ЧПУ SolidCraft CNC-3040 Light (300Вт)

- Электропитание

110В/220В - Размеры, мм

610 х 490 х 390 - Программное обеспечение

Mach4, Emc2

- Количество оборотов шпинделя

11000 об. /мин

/мин - Мощность шпинделя

300 Вт - Осей

3 - Повторяемость

0.05 мм - Рабочая подача

4000 мм/мин - Рабочая скорость, мм/мин

300-3000 - Рабочее поле

390 х 280 х 55 мм - Формат файла

gcode, nc, ncc, tab, txt - Тип двигателя

шаговый 57/1. 8A

8A

Перейти к товару

Фрезерный станок с ЧПУ – высокоточное устройство, которое может гарантировать максимально эффективную обработку деталей и обеспечивать идеальную гладкость поверхности. Технология позволяет подобрать оптимальную скорость обработки за счет синхронизации действий рабочего инструмента. Все это позволяет также сократить временные затраты на выполнение операций (в сравнении со стандартными методами).

Важной конструктивной деталью обрабатывающего устройства при работе с алюминием является вакуумный стол. Он позволяет обеспечить эффективное крепление деталей и исключить риск случайного сдвига заготовок под воздействием фрезы.

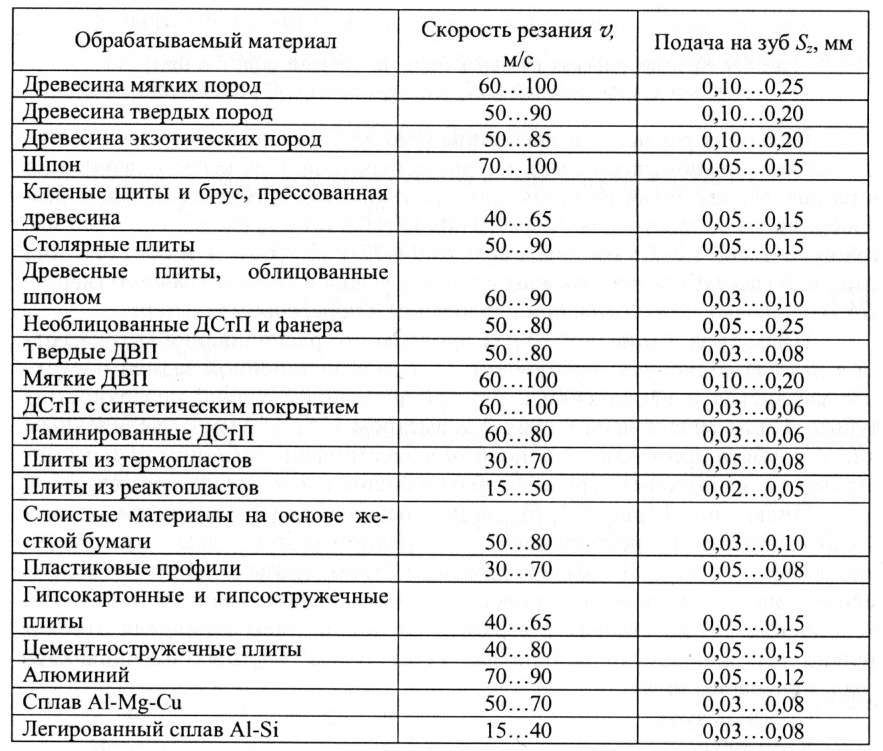

Режимы обработки алюминия на фрезерном станке с ЧПУ

Неверно подобранный режим резания может привести к порче оборудования, деформации материала и экстремальной нагрузке на шпиндель станка.

Чаще всего оптимальный для каждого устройства режим обработки алюминия определяется экспериментально для каждого конкретного случая обработки в индивидуальном режиме. При этом существуют рекомендации, которые могут стать базовой отправной точкой в поиске индивидуальных показателей.

При этом существуют рекомендации, которые могут стать базовой отправной точкой в поиске индивидуальных показателей.

Работы по раскрою алюминиевых заготовок с использованием концевой фрезы с диаметром от 3,175 мм до 6 мм могут быть осуществлены при следующих условиях:

- числе оборотов – от 15 000 до 18 000 оборотов в минуту;

- скорости подачи материала – от 700 до 1200 мм в минуту;

- глубине врезания материала заготовки – от 0,2 до 0,5 мм.

ВАЖНО! Форсирование режимов (скорости обработки материала, при подаче превышающей 1000 мм в минуту) может привести к возникновению эффекта «перескока шагов». Это существенно снизит качество готовых изделий, поэтому скорость подачи следует уменьшить, или перейти на фрезерные станки, оборудованные не шаговыми, а сервомоторами.

В ходе проведения работ по раскройке алюминия программирование максимальной глубины резания необходимо задавать чуть меньше, чем составляет толщина обрабатываемого листа (на глубину от 0,05 мм до 0,1 мм). В противном случае разрезанные детали сместятся под воздействием рабочего оборудования и выпадут из матрицы, что может привести к поломке фрезы.

В противном случае разрезанные детали сместятся под воздействием рабочего оборудования и выпадут из матрицы, что может привести к поломке фрезы.

Гравировка алюминиевых заготовок производится фрезами однозаходного типа с диаметром от 2 до 3 мм. Если в ходе обработки требуется нанесение более тонких рисунков – применяются фрезы меньшего размера. Так как однозаходных фрез с диаметром менее 2 мм практически не существует – в работу включаются двухзаходные фрезы, что приводит к снижению производительности станка.

3D фрезерный станок ЧПУ Advercut K6090T

- Электропитание

AC220V/50-60Hz - Размеры, мм

1400 x 1100 x 1200 - Программное обеспечение

DSP A11 (Digital Signal Processor), Type3 Software/France (в комплекте), ArtCAM, PowerMILL, MasterCAM

- Вес, кг

200

- X-Z структура

Немецкие ШВП, круглые прецизионные направляющие - Y-структура

Немецкие ШВП (шарико-винтовые пары), квадратные рельсовые направляющие - Количество оборотов шпинделя

11000 об. /мин

/мин - Мощность шпинделя

2,2 кВт - Осей

3 - Охлаждение шпинделя

Водяное - Рабочая скорость, мм/мин

6,000 мм/мин - Рабочее поле

600 x 900 x 150 мм - Разрешение/Точность

0. 003125 мм /0.025 мм

003125 мм /0.025 мм - Формат файла

G code - Цанговый патрон

ER20 - Максимальная скорость перемещения, мм/мин

10,000 - Интерфейсы

USB 2.2

Перейти к товару

При использовании двухзаходной фрезы для гравировки (с диаметром 1 мм) соблюдаются следующие режимы:

- число оборотов – около 18 000 оборотов в минуту;

- скорость подачи материала – до 200 мм в минуту;

- толщина материала, который снимается за один проход фрезой, – 0,1 мм.

Особенности работы с алюминием и преимущества материала

Алюминий – популярный в современном мире материал, который обладает следующими преимуществами:

- отличается высокой прочностью;

- обладает сравнительно небольшим весом;

- устойчив к коррозии;

- обладает низкими показателями теплопроводности;

- является электропроводником;

- отличается небольшой стоимостью.

Фрезерный станок ЧПУ SolidCraft CNC-4060 Light (800Вт)

- Электропитание

AC110V/ 220V±10% / 50~60Hz - Размеры, мм

890х680х530 - Программное обеспечение

NC Studio, Mach4

- Вес, кг

70

- Количество оборотов шпинделя

24 000 об/мин - Макс.

скорость обработки, мм/мин

скорость обработки, мм/мин

15000 - Максимальная скорость

4000 мм/мин - Мощность шпинделя

800 Вт - Охлаждение шпинделя

Воздушное - Повторяемость

0,05 мм - Рабочее поле

400х590х75 мм - Формат файла

HPGL, G-code - Интерфейсы

LPT - Тип двигателя

шаговый

Перейти к товару

При обработке алюминиевых заготовок следует учесть некоторые особенности:

- Так как алюминий – высокопластичный материал, его обработка требует неукоснительного соблюдения принятой последовательности.

Если ее не соблюдать – материал деформируется, и заготовка будет испорчена.

Если ее не соблюдать – материал деформируется, и заготовка будет испорчена. - Неправильное крепление материала на рабочей поверхности станка может привести к порче заготовок, поэтому при работе с алюминием предпочтительно использование стола вакуумного типа.

- Материал отличается высокой чувствительностью к вибрационному воздействию.

- Особое внимание при обработке деталей следует уделить процессу балансировки цанги и точности подбора оптимального для конкретного случая режима обработки.

Раскрой алюминия на фрезерном станке с ЧПУ

Современные станки с ЧПУ позволяют проводить процедуру раскроя алюминия с максимально возможной точностью и качеством, придавая листам заданные формы и требуемый размер.

Высокая технологическая эффективность процесса обеспечивается благодаря развитию станкостроения. При производстве фрезерных работ по раскрою алюминия с использованием станков ЧПУ требуются навыки работы с промышленным оборудованием и специфические знания в вопросах обработки металлов. При использовании технологии на производстве существенно сокращаются затраты собственника на обучение сотрудников работе в приложениях SCADA. Для работы достаточно создать коды по предварительно составленным чертежам прямо на экранах станков. Для этого требуется только грамотно задать координаты и размеры детали, а также направления движения режущего инструмента.

При использовании технологии на производстве существенно сокращаются затраты собственника на обучение сотрудников работе в приложениях SCADA. Для работы достаточно создать коды по предварительно составленным чертежам прямо на экранах станков. Для этого требуется только грамотно задать координаты и размеры детали, а также направления движения режущего инструмента.

Система самостоятельно контролирует процесс производства, поэтому готовое изделие получается идеальным с точки зрения геометрии.

3D фрезер Advercut K45MT/2040

- Требования по электропитанию

380 В (220 В)

- Интерфейс подключения

USB 2.2

- X-Y перемещение

Зубчатая рейка (косозубая) / Тайвань - Высота Z, мм

200 (300) - Габариты, мм

2150 x 3150 - Двигатели привода

Шаговые (опционально) - Код управления

G code - Линейные направляющие

Линейные рельсовые / Тайвань - Макс.

скорость обработки, мм/мин

скорость обработки, мм/мин

35000 - Мощность шпинделя

3,5-7,5 кВт, 18000 об/мин - Осей

3 - Охлаждение шпинделя

Воздушное - Поддерживаемое программное обеспечение

Type3 Software/France (в комплекте, лицензия), а также ArtCAM, Ucancam и т.д. - Рабочее поле

2000 x 4000 х 200 мм - Разрешение, мм

0. 01

01 - Система управления

DSP0501 - Цанговый патрон

ER25

Перейти к товару

Раскрой алюминиевых листов на станках с компьютерным управлением – надежный способ, позволяющий обеспечить высокую производительность и качество готовых изделий.

Полезные советы по резке алюминия на фрезере с ЧПУ

При обработке алюминиевых заготовок на станках с ЧПУ необходимо соблюдать следующие рекомендации:

- Не повышать темпы обработки материала. Обработка металлов является серьезной нагрузкой на станок, поэтому неверно рассчитанные скорость, глубина резания, а также периодичность подачи материала может привести к поломке оборудования или порче обрабатываемого изделия.

- Для расчета скорости подачи шпинделя следует использовать специальный калькулятор резания и подачи.

- Применять фрезы, покрытые износостойкими материалами (чаще всего твердосплавными). Стандартные фрезы из стали или кобальта являются слишком медленными, поэтому предпочтительно использовать инструменты, в которых покрытие состоит из диборида титана.

- Применять фрезы небольшого диаметра. Это позволяет увеличить число оборотов в минуту, повышая производительность станка.

- Своевременно проводить очистку рабочего стола. Стружка, которая в больших количествах возникает при обработке алюминия, забивается в пазы и отверстия, что может привести к поломке оборудования.

- Отслеживать глубину резания. Чем больше глубина резания, тем сложнее извлекать стружку из образовавшихся борозд.

- Использовать смазочные материалы. Оптимальным является применение смазочно-охлаждающей жидкости, которая подается к рабочим частям станка под давлением через распылитель. Это позволяет исключить налипание стружки на фрезу и не допустить перегрева инструмента.

- Следует избегать сильного уменьшения скорости подачи материала. Если она будет слишком низкой – инструмент будет не резать, а изнашиваться.

- В том случае, когда станок не может использовать шпиндель по XY с нормальной скоростью, следует применять фрезы, в которых сокращено число зубьев.

- Не нужно программировать станок на работу на максимально возможной мощности. Это приведет к снижению точности обработки и неудовлетворительному качеству поверхности изделия.

3D фрезерный станок ЧПУ AMAN 3040 4axis 200 Z+

- Электропитание

220В ± 10% 50HZ - Размеры, мм

520 x 600 x 530

- Вес, кг

60

- Мощность шпинделя

200 Вт, 8000 об/мин - Осей

4 - Охлаждение шпинделя

Воздушное - Рабочее поле

300 x 400 x 130 мм - Разрешение, мм

0,003125 - Система управления

Mach4 interface, Windows 2000/XP - Совместимое ПО

MACh4, ARTCAM, TYPE 3, UCANCAM, KCAM и пр.

- Цанговый патрон

ER11

Перейти к товару

Обработка алюминия на станках с компьютерным управлением возможна на большинстве современных устройств этого типа. Для того чтобы процесс происходил с максимальной эффективностью, следует грамотно подобрать режим обработки, учесть требования подачи и скоростей, а также верно выбрать тип фрезы и параметры резки.

- 14 ноября 2020

- 9006

Получите консультацию специалиста

скоростей и подач ЧПУ | Easy Speed And Feeds

19,05 — 25,40 | 182 — 457 | 0,1524 — 0,2032 |

15,875 — 19,05 | 182 — 457 | 0,1270 — 0 . |

12,70 — 15,875 | 182 — 457 | 0,1016 — 0,1270 |

6,350 — 12,70 | 182 — 457 | 0,0508 — 0,1016 |

3,175 — 6,350 9 0007 | 182 — 457 | 0,0254 — 0,0508 |

0,000 — 3,175 900 07 | 182 — 457 | 0,0000 — 0,0254 |

19,050 — 25,400 | 9000 6 182 — 457 СММ | 0,1524 — 0,2032 |

15.875 — 19.050 | 182 — 457 SMM | 0.1270 — 0.1524 900 08 |

12.700 — 15.875 | 182 — 457 SMM | 0.1016 — 0.1270 9 0008 |

6,350 — 12,700 | 182 — 457 SMM | 0,0508 — 0,1016 | 3.175 — 6.350 | 182 — 457 СММ | 0,0254 — 0,0508 |

0,000 — 3,175 | 182 — 457 SMM | 0,0000 — 0,0254 |

Предупреждение

Всегда используйте скорости и подачи, рекомендованные ваш производитель инструмента. Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Фрезерование

Сверла из быстрорежущей стали

19,05 — 25,40 | 91 -121 | 0,3302 — 0,3556 |

12,70 — 19,05 900 07 | 91 — 121 | 0,2794 — 0,3302 |

6,350 — 12,70 | 91 — 121 | 0,1524 — 0,2794 |

3,175 — 6,350 | 9 1 — 121 | 0,1010 — 0,1524 |

0,000 — 3,175 | 91 — 121 | 0,0254 — 0,1016 |

Предупреждение

Всегда используйте скорости и подачи, рекомендованные производителем вашего инструмента. Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Твердосплавные сверла

19,05 — 25,40 | 213 — 304 | 9000 6 0,5588 — 0,6350 |

12,70 — 19,05 | 213 — 304 | 0,4826 — 0,5588 9 0007 |

6,350 — 12,70 | 213 — 304 | 0,3048 — 0,4826 900 07 |

3,175 — 6,350 | 213 — 304 | 0,2032 — 0,3048 |

0,000 — 3,175 | 213 — 304 | 0,0254 — 0,2032 |

Предупреждение

Всегда используйте скорости и подачи, рекомендованные производителем вашего инструмента. Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Твердосплавные развертки

19,05 — 25,40 | 45 -76 | 0,3302 — 0,4064 |

12,70 — 19,05 | 45 -76 | 0,2540 — 0,3302 |

6,350 — 12,70 | 45 -76 9000 7 | 0,1524 — 0,2540 |

3,175 — 6,350 | 45 -76 900 08 | 0,1016 — 0,1524 |

0,000 — 3,175 | 45 — 76 | 0. 0254 — 0,1016 |

Предупреждение

Всегда используйте скорости и подачи, рекомендованные производителем вашего инструмента. Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Твердосплавные резьбовые фрезы

19,05–25,40 | 243–365 | 900 06 0,1066 — 0,1651 |

12,70 — 19,05 | 243 — 365 | 0,0635 — 0,1066 |

6,350 — 12,70 | 243 — 365 | 0,0304 — 0,0635 |

| 9 0006 3,175 — 6,350 | 243 — 365 | 0,0101 — 0,0304 |

| 900 06 0,000 — 3,175 | 243 — 365 | 0,0025 — 0,0101 |

Предупреждение

Всегда используйте скорости и подачи, рекомендованные производителем вашего инструмента. Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Easy Speeds And Feeds служит только отправной точкой и образовательным сайтом.

Руководство для любителей. Сделай из металла

Когда я собирал свой первый фрезер в гараже моего отца, мне очень хотелось делать всевозможные вещи из пластика и алюминия. Я ходил в школу по механообработке и работал в мастерских с довольно высококлассными ЧПУ.

После четвертой сломанной концевой фрезы меня осенило:

Маршрутизаторы — совсем другие звери.

Позвольте мне поделиться тем, что я узнал о том, как резать алюминий с помощью фрезерного станка с ЧПУ.

Содержание

Смазка

Вам понадобится смазка для алюминия. Вы можете обойтись без чего-либо в течение короткого промежутка времени, но чем дольше вы обходитесь без чего-либо, тем рискованнее. Если вы планируете оставить свой маршрутизатор без присмотра на 4 часа, не ожидайте, что ваш резак все еще будет целым, когда вы вернетесь, если он иссякнет.

На многих сайтах и форумах говорится, что для резки алюминия требуется масляный туман.

Нет.

Хотя идея неплохая. Если вы хотите выполнить обновление и у вас есть ресурсы для его выполнения, я определенно рекомендую установить его. Я использую мой все время для пластмасс и металлов.

Их несложно настроить. Все, что вам нужно, это комплект, сжатый воздух и немного масла. Весь пакет обойдется вам менее чем в 100 долларов (при условии, что у вас есть воздушный компрессор), поэтому, если вы используете свой маршрутизатор достаточно часто, это действительно разумное обновление.

Хотя это определенно мой любимый способ нарезки, есть несколько альтернатив, которые также отлично работают.

Вероятно, самое простое — это просто повиснуть, пока он режет, и периодически распылять на него WD-40. У вас, как и у меня, наверное, уже есть 6 или 7 полупустых банок этого материала на ваших полках и в ящиках для инструментов. Нет причин усложнять это.

Есть область, где это не работает лучше всего: если у вас есть маршрутизатор с выхлопом вниз. Я имею в виду такие большие деревянные маршрутизаторы Porter-Cable, которые обладают большой мощностью. Они продувают тонну воздуха вокруг инструмента, фактически не доставляя воздух к инструменту. Может быть довольно сложно получить приличный спрей вокруг этого воздушного взрыва.

Я имею в виду такие большие деревянные маршрутизаторы Porter-Cable, которые обладают большой мощностью. Они продувают тонну воздуха вокруг инструмента, фактически не доставляя воздух к инструменту. Может быть довольно сложно получить приличный спрей вокруг этого воздушного взрыва.

Но возможно. Вы можете использовать те маленькие красные удлинительные трубки, которые идут в комплекте с банкой, чтобы масло попало прямо в инструмент. Это просто немного раздражает, потому что воздух сдувает любое масло, которое находится на расстоянии более одного или двух дюймов от инструмента, поэтому вам нужно внимательно следить за ним. У меня есть шпиндель с водяным охлаждением, поэтому для меня это не проблема, но это зависит от вашей настройки.

Еще один отличный вариант — использовать воск для резки. Однако в некоторых приложениях это работает лучше, чем в других.

Воск для резки можно размазать по всей верхней поверхности того места, где вы хотите вырезать, и это здорово, потому что он прилипает — даже выхлоп вниз не удалит его.

Это прекрасно работает для работы, которая будет выполняться на одной или небольшой глубине Z, например, при работе с листовым металлом или гравировкой. Если вы выполняете более глубокую работу с большим количеством уровней Z, воск лучше справится со смазкой уже при первом проходе.

Чтобы смазать глубже, вам нужно повторно нанести его на недавно прорезанный канал. Не конец света, но мне всегда нравится, когда машины работают без моего присмотра за ними.

Малый инструмент

Для тяжелых фрезерных станков с ЧПУ на работе я выбрал монолитную твердосплавную концевую фрезу диаметром 1 дюйм для черновой обработки прочных легированных сталей.

Очевидно, что это не сработает для маленького маршрутизатора для хобби.

Маленькие инструменты работают намного лучше, но все равно нужно знать, какой тип инструмента использовать для алюминия. Они отличаются от инструментов для резки пластика.

Вот основные качества, которые вы хотите получить от режущего инструмента для алюминия:

- Отличный отвод стружки – алюминий – это клейкий материал, который любит забивать фрезы, поэтому лучший способ справиться с ним – использовать фрезы с большим пространством между канавками, чтобы материал мог вычищаться во время резки.

- Прочный инструмент — алюминий не является твердым металлом, но о него легко можно сломать резак. 1-зубые концевые фрезы, популярные для пластмассы, часто недостаточно прочны для алюминия.

- Гладкость — поскольку алюминий любит приваривать фрезы трением, лучше, чтобы поверхность фрезы была как можно более гладкой, чтобы уменьшить вероятность того, что случится что-то плохое.

- Резание вверх (более высокая спираль) — для пластмасс обычно используются инструменты для резки вниз или инструменты с направленным вниз давлением резания. Алюминий просто склеится, если вы его используете. Насадки с прямыми канавками также не работают так хорошо — резкий удар при резке просто делает разрез неприятным. Лучше всего использовать фрезу с прямым углом на канавках, которая будет поднимать стружку вверх и от фрезы и обеспечивать более плавный срез.

Вот почему мне очень нравится использовать твердосплавные концевые фрезы с 2 или 3 зубьями, когда это возможно; у них достаточный зазор для стружки, чтобы уменьшить вероятность приваривания алюминия к фрезе из-за трения, но они намного прочнее, чем концевые фрезы с 1 канавкой. Ваши порезы будут выглядеть чище, и инструмент не сломается так легко.

Ваши порезы будут выглядеть чище, и инструмент не сломается так легко.

Обычно я использую концевую фрезу 1/4″, так как мой станок хорошо с ней справляется; Я сделал несколько модов, чтобы сделать его немного более жестким. Если ваша машина действительно маленькая, вы можете использовать концевую фрезу 1/8″ для резки профилей.

Вот ссылка на концевую фрезу 1/4″ для алюминия. Если у вас прилично жесткая домашняя конструкция, она должна работать нормально. Если у вас небольшая машина, вам следует начать с фрезы 3/16″ или 1/8″. Все они имеют хвостовик 1/4″, поэтому вам не нужно менять цангу при их замене.

Другим фактором является число оборотов в минуту. Более крупные инструменты нуждаются в более низких оборотах, поэтому, если вы можете снизить скорость до 15 000 оборотов в минуту, концевая фреза 1/4″ в целом будет работать хорошо. Если вы не можете работать со скоростью ниже 25 000 или 30 000 об/мин, возможно, вы не захотите использовать фрезы большего диаметра, чем 1/8″ или 3/16″.

Жесткость

Параметры резки и качество резки во многом зависят от жесткости вашей машины. Маленькие маршрутизаторы для хобби и большие машины за 100 тысяч долларов очень разные.

Алюминию нужна гораздо большая жесткость, чем дереву или пластику. Если вы нажмете на нее слишком быстро, вы действительно сможете увидеть, как ваша машина прогибается под нагрузкой, если не болтается.

Вот несколько советов по работе с не слишком жесткой машиной:

- Используйте короткие инструменты. Чем длиннее бита, тем больший рычаг имеет заготовка. Когда вы покупаете биты, обратите внимание на концевые фрезы с «укороченным концом». Держите их красивыми и короткими в цанге.

- Используйте очень небольшую глубину резания. Для моей первой машины (до того, как я сделал кучу апгрейдов, чтобы сделать ее более жесткой) я мог уменьшить только примерно 0,010 дюйма за проход по оси Z при резке алюминия. Преимущество использования небольших значений глубины Z заключается в том, что обычно вы можете увеличить скорость подачи.

- Рассмотрите возможность принятия мер по повышению жесткости вашей машины. Я использовал авиационный трос и стальные шкивы, чтобы добавить немного натяжения мосту (в основном потому, что я дешевый). Однако это сработало — это действительно сделало мою машину менее подверженной проблемам с изгибом и вибрацией. Некоторые люди добавили дополнительные шариковые винты и подшипники, чтобы сделать свою машину более жесткой.

Я всегда считал, что чем больше вы делаете для решения проблем ригидности, тем лучше идет работа.

Скорости и подачи

Обычно этот вопрос задают первым, но вряд ли на него можно будет получить прямой ответ.

Фрезерные и токарные станки с ЧПУ, как правило, очень предсказуемы в плане жесткости. Вот почему мы можем рассчитать оптимальные скорости и подачи без особых испытаний.

Не так с маршрутизаторами. Они гораздо более привередливы, и, поскольку каждая машина немного отличается, почти невозможно заранее узнать, что является «золотой серединой», если вы хорошо не знаете свою машину. Самодельный фрезерный станок для хобби будет сильно отличаться от большого фрезерного станка, созданного профессионалами для аэрокосмических композитов.

Самодельный фрезерный станок для хобби будет сильно отличаться от большого фрезерного станка, созданного профессионалами для аэрокосмических композитов.

В любом случае есть несколько отправных точек, которые могут вам подойти.

Рекомендуемая скорость резания алюминия с использованием твердосплавного инструмента составляет около 1500 футов поверхности в минуту в верхней части и 1000 футов в минуту в нижней части. Это не значит, что вы не можете вращать его медленнее — вы определенно можете. Но обычно вы не хотите идти быстрее, чем это.

Вот как это переводится на число оборотов концевой фрезы:

| Твердосплавная концевая фреза 1/4″ | Макс. 24 000 об/мин, идеальная 16 000 об/мин |

| Твердосплавная концевая фреза 3/16″ | Макс. 32 000 об/мин, идеальная 21 000 об/мин |

| Твердосплавная концевая фреза 1/8″ | 48,0 00 об/мин макс., 32 000 об/мин идеально |

| Твердосплавная концевая фреза 1/16″ | Максимум 96 000 об/мин, идеал 64 000 об/мин |

Маловероятно, что у вас есть машина со скоростью вращения 96 000 об/мин, но это должно дать вам представление о том, как диаметр фрезы влияет на число оборотов в минуту. Если ваша минимальная скорость составляет 30 тыс. об/мин, то вы можете отказаться от концевых фрез 1/4″ для алюминия в пользу чего-то 3/16″ или 1/8″.

Если ваша минимальная скорость составляет 30 тыс. об/мин, то вы можете отказаться от концевых фрез 1/4″ для алюминия в пользу чего-то 3/16″ или 1/8″.

Некоторые говорят, что для снижения «требуемых» оборотов нужно использовать фрезу из быстрорежущей стали. Это неправильно.

Вам не нужно запускать карбид на минимальной скорости вращения.

Обычно люди путаются в одной из двух возможностей:

1) В руководстве по механической обработке рекомендуется минимальное число оборотов в минуту, поэтому некоторые люди предполагают, что инструмент должен работать на этом числе оборотов. Это не то, что это значит. Это просто означает, что вы не достигаете максимальной эффективности инструмента. Не ахти какое дело.

2) Некоторым резакам требуется минимальное число оборотов для правильного использования их функций. Например, вам нужно запустить некоторые концевые фрезы с покрытием на минимальной скорости вращения, чтобы «активировать» их покрытие. Скорее всего, вы не выйдете на эту арену высокопроизводительной обработки с помощью фрезерного станка.

Скорее всего, вы не выйдете на эту арену высокопроизводительной обработки с помощью фрезерного станка.

По сути, низкая скорость вращения шпинделя не является веской причиной для перехода на фрезы из быстрорежущей стали. Единственный раз, когда это имеет смысл, — это если вы только начинаете и боитесь сломать инструмент — карбид дороже, но они работают лучше и служат значительно дольше.

HSS дешев, но не так уж хорош. Вот почему вы обычно видите много HSS в старших классах — когда ученики что-то портят, это не стоит школе столько (они сломают инструменты, прежде чем у них будет возможность надеть), и никого не волнует, как это сделать. быстро их время цикла.

Теперь о скорости подачи: это немного жонглирует глубиной резания по оси Z и шагом XY.

Как правило, стружка должна быть небольшой – примерно 0,001 дюйма на зуб для концевой фрезы 1/4 дюйма и менее половины этого размера для концевой фрезы 1/8 дюйма.

Вот некоторые возможные исходные точки:

| 1/4″ концевая фреза, 2 зуба | 16 000 об/мин | 32 дюйма в минуту | Концевая фреза 3/16″, 2 зуба | 21 000 | 21 дюйм в минуту |

| 1/8″ концевая фреза, 2 зуба | 30 000 об/мин | 18 дюймов в минуту |

| 30 000 об/мин | 10 дюймов в минуту |

Это может работать или не работать. Это будет полностью зависеть от того, насколько хороша ваша машина. Если ваша машина самодельная и напоминает влажную лапшу, вы можете сократить скорость подачи вдвое. Если это машина за 100 тысяч долларов, вы, вероятно, могли бы удвоить ее, если хотите ее подтолкнуть.

Это будет полностью зависеть от того, насколько хороша ваша машина. Если ваша машина самодельная и напоминает влажную лапшу, вы можете сократить скорость подачи вдвое. Если это машина за 100 тысяч долларов, вы, вероятно, могли бы удвоить ее, если хотите ее подтолкнуть.

Для глубины резания Z просто проверьте. Это будет баланс между жесткостью станка и размером инструмента.

Для инструмента 1/4″ на ринк-динк-машине попробуйте начать с глубины 0,010″ и подниматься с шагом 0,010″. Для того же инструмента на прочном станке попробуйте начать с 0,050 дюйма и увеличивать его с шагом 0,025 дюйма. Прислушивайтесь к тому, когда машина кажется перегруженной или когда разрез начинает выглядеть некрасиво.

Вот небольшая диаграмма, которая поможет вам определить, что такое «наилучшая точка»:

Честно говоря, вам просто нужно поиграть с ней. Эта диаграмма должна дать вам представление о том, что нужно искать, чтобы отрегулировать подачу и скорость так, чтобы они подходили для вашей машины.

Не волнуйся по этому поводу. Если ваш фрезер имеет фиксированное число оборотов в минуту (или очень ограниченное), просто отрегулируйте его в зависимости от скорости подачи и глубины резания. Это не ракетостроение, просто заставьте это работать.

Стратегии резки

Траектории очень важны для фрезерования алюминия. Вот несколько советов.

По возможности избегайте погружения в металл. Некоторые инструменты лучше разработаны для этого, чем другие, но, как правило, их лучше избегать. Если только вы не имеете дело с очень тонким листовым металлом. Тогда это не имеет большого значения.

Если возможно, доберитесь до уровня реза по оси Z от заготовки, а затем начните резку. Однако это не всегда возможно. Иногда нужно ввести инструмент из середины толстого листа.

Если это тяжелый алюминий, постарайтесь не забивать инструмент прямо вниз. Что работает лучше, так это наклонное движение, чтобы достичь необходимой глубины Z для разреза.

Как правило, существует два распространенных способа достижения этого: зацепление с наклоном по форме или спиральная интерполяция.

Для линейного движения формы (в некоторых программах CAM это может называться по-другому) вы будете отслеживать профиль, который вы хотите вырезать, пока инструмент медленно опускается. Обычно это что-то вроде зигзагообразного движения. Для большинства программ CAM достаточно поставить галочку и указать угол наклона. Я обычно хожу с чем-то около двух градусов.

При винтовой интерполяции вы просто делаете спираль вместо зигзага. Это хорошо работает для отверстий или когда вы делаете карман.

Если у вас действительно нет выбора, и вам нужно погрузиться прямо в материал, уменьшите скорость подачи. Например, если вы выполняете резку профиля со скоростью 20 дюймов в минуту, уменьшите скорость врезной подачи до 4. Даже в этом случае внимательно следите за тем, как это происходит.

При отсоединении от заготовки (например, когда профиль обрезан и теперь пришло время вытащить оттуда инструмент) прямой отвод обычно работает нормально. Единственная распространенная проблема заключается в наличии выемки на профиле детали, куда втягивается инструмент.

1524

1524