Режимы резания при точении: таблица, формулы расчетов, выбор скорости — как рассчитать глубину, подачу на оборот при точении

Содержание

таблица, формулы расчетов, выбор скорости — как рассчитать глубину, подачу на оборот при точении

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

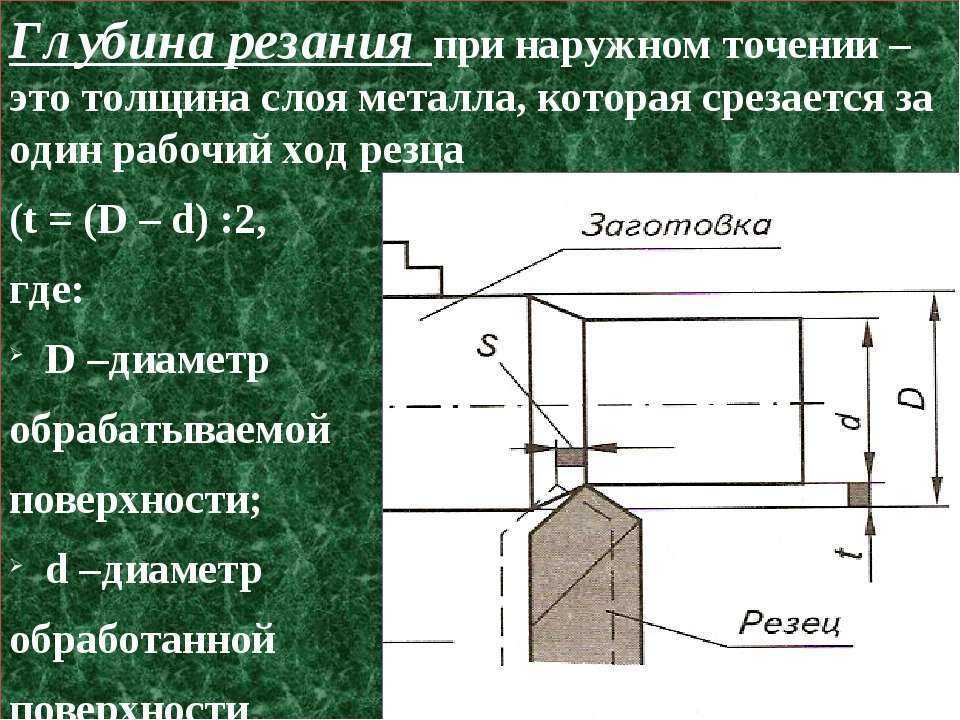

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

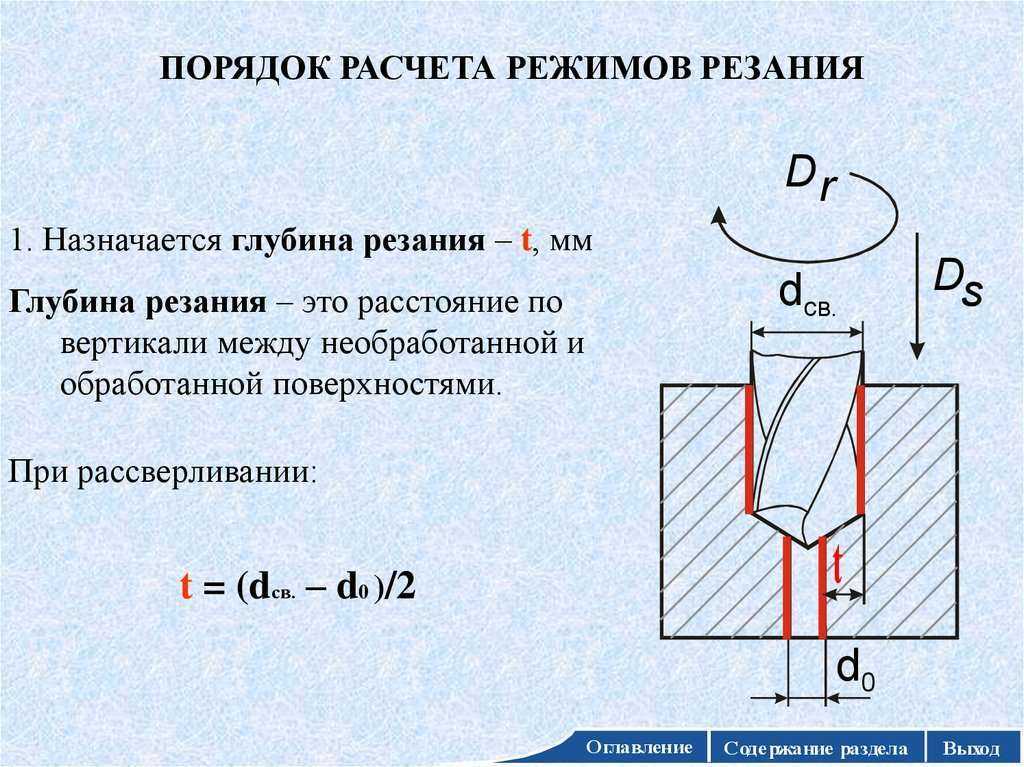

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

-

D и d – диаметры, начальный и итоговый соответственно; -

k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

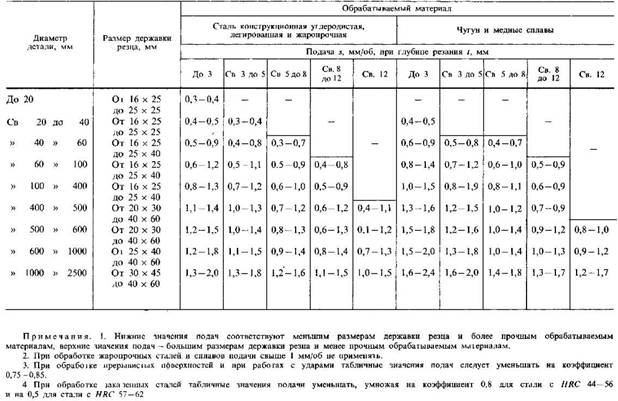

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

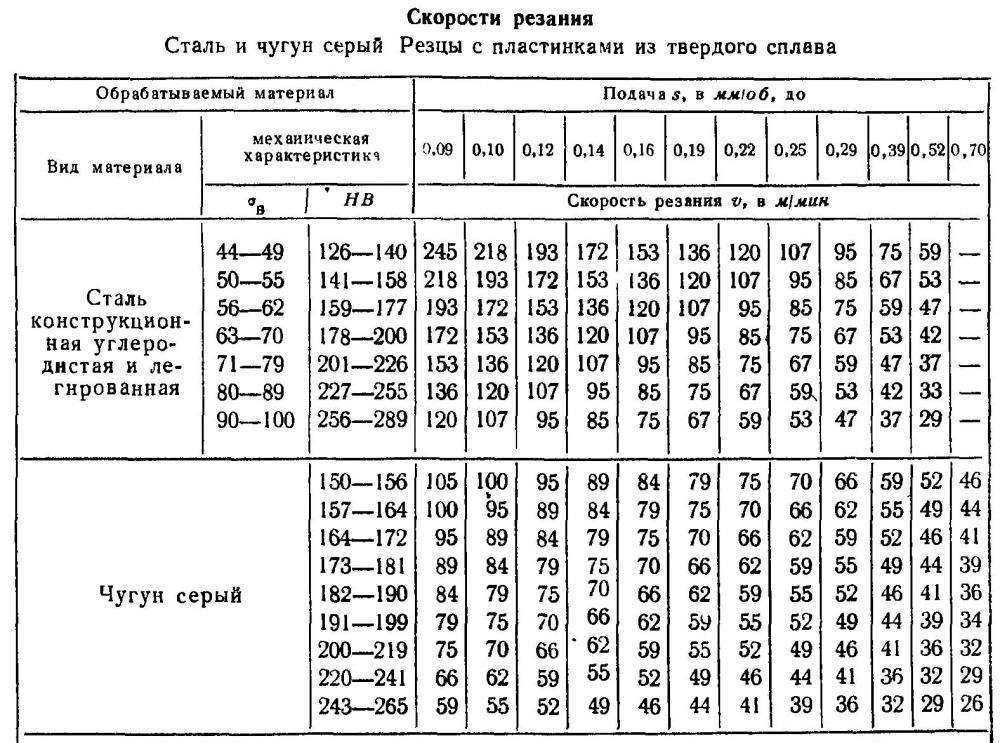

Для упрощения вычислений можно брать данные отсюда:

|

|

|

| ||||

|

|

|

|

|

| ||

|

| ||||||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

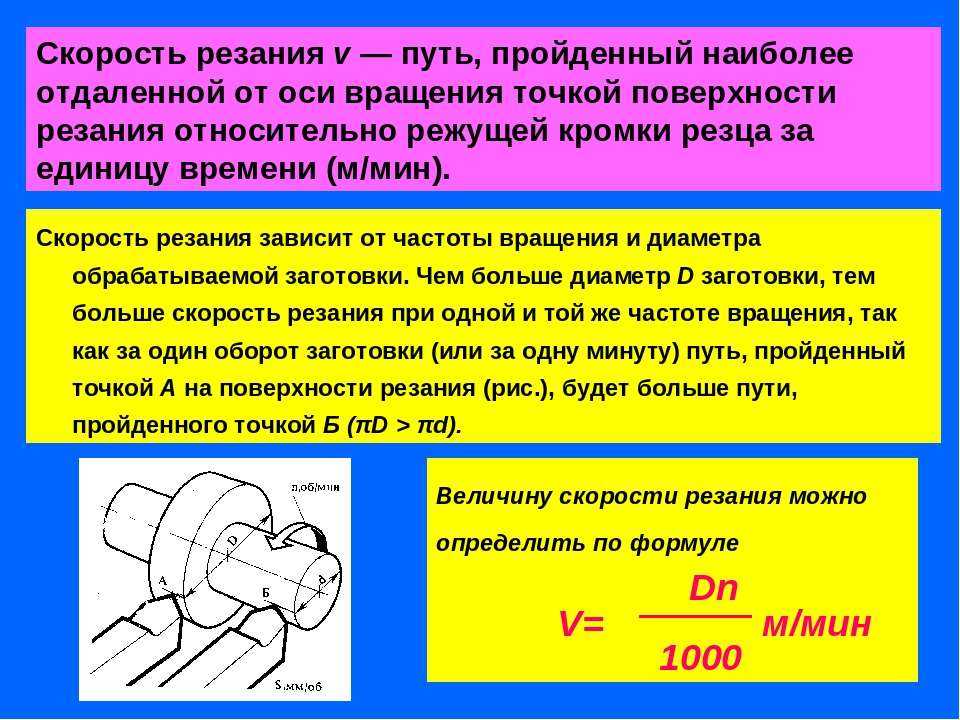

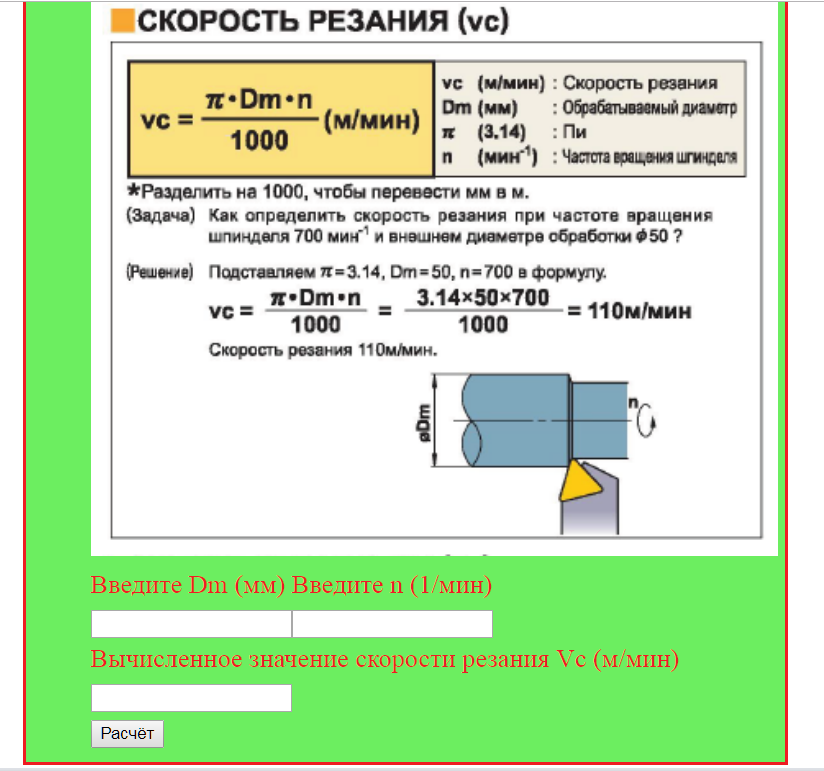

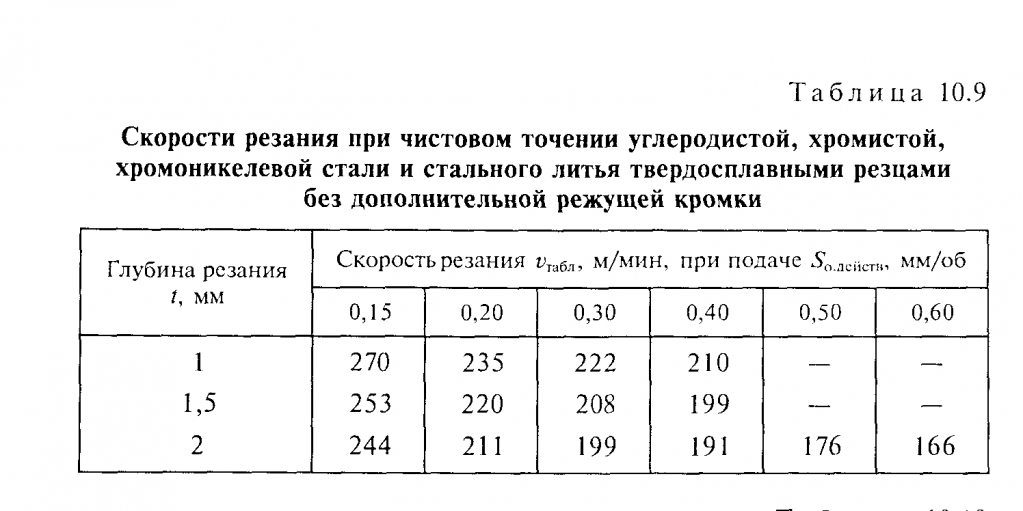

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

-

инструментальные; -

быстрорежущие; -

минералокерамические; -

твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

-

сборная; -

цельная; -

комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

-

n – частота вращения; -

f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

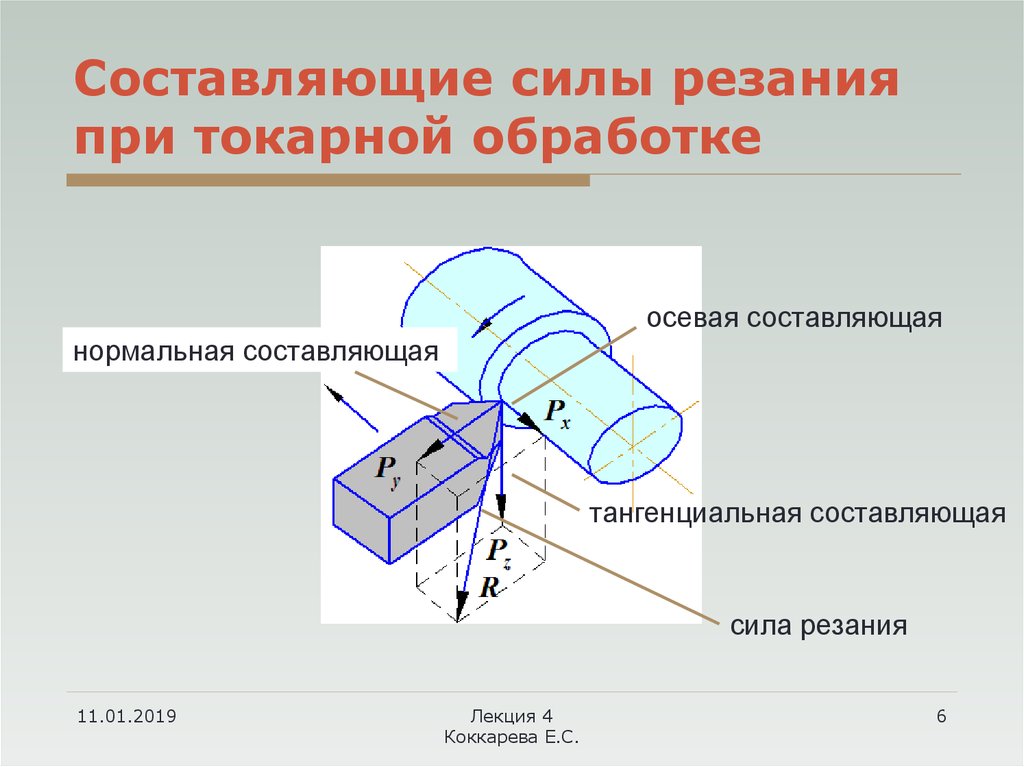

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

-

DC – двойной радиус детали; -

n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Таблица режимов резания при токарной обработке на станке

|

|

|

|

| |||

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

| |

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

Теперь вы понимаете, насколько важно верно определить параметры эксплуатации оборудования. Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Режимы резания при токарной обработке: таблицы, формула

На протяжении многих лет токарная обработка металлических и иных деталей остается одной из основных операций в металлургическом производстве. Со временем меняются технологии, на заводах внедряются современные станки с ЧПУ, однако суть остается неизменной – только грамотно выбранные параметры резания на агрегатах позволяют достичь нужного результата.

Оглавление:

- Что важно знать о режимах

- Расчет скорости

Виды и режимы работы токарных станков

Токарная работа на станках остается наиболее востребованным способом получения большинства изделий..jpg) Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Для получения различных деталей применяются те или иные токарные станки:

- с ЧПУ (числовым программным управлением), благодаря которым удается достичь наивысшего качества и высокой скорости обработки поверхностей заготовок. Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

- лоботокарные, позволяющие вытачивать конические и цилиндрические детали нестандартных размеров;

- револьверно-токарные, служащие для точения элементов из калиброванных прутков;

- карусельно-токарные, используемые для создания заготовок больших диаметров;

- токарно-винторезные, которые служат по большей части для обработки деталей цилиндрической формы.

В зависимости от материала подбирается тот или иной режим резки при токарной обработке, включающий в себя совокупность таких важных параметров, как:

- вес изделия;

- глубина воздействия;

- допустимая скорость.

Все эти величины определяются специалистами с использованием нормативных документов и специализированных справочников. Прежде всего, следует внимательно изучить рекомендуемые в таблицах значения, чтобы выбрать оптимальные.

Режимы резания как при расточке внутренних диаметров, так и при обработке наружных поверхностей заготовок, должны назначаться с обязательным учетом возможностей агрегата и режущего инструмента. От правильности их выбора непосредственно зависит качество и скорость изготовления деталей.

При подборе характеристик операции резания важно определиться с выбором резака. Подбор осуществляется в зависимости от типа и материала исходной заготовки. Подачу резца назначают, исходя из необходимой скорости вращения шпинделя. Чем выше обороты, тем меньше должна быть ее величина. В противном случае металлическая деталь может перегреться и расплавиться.

Скорость резания при чистовой и черновой обработке различна. В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности. Наиболее качественно эту операцию позволяют выполнить станки, оснащенные ЧПУ, имеющие бесчисленное множество эксплуатационных преимуществ.

В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности. Наиболее качественно эту операцию позволяют выполнить станки, оснащенные ЧПУ, имеющие бесчисленное множество эксплуатационных преимуществ.

Каждый раз затрачивать много времени на тщательное изучение немалого количества справочных таблиц, особенно в производственных условиях, когда необходимо успеть вовремя выполнить заказ, нецелесообразно. Какой бы токарный станок ни использовался при работе, все параметры резания взаимозависимы. При смене величины одного все остальные характеристики режимов резания, включая подачу и скорость, обязательно станут другими.

В связи с этим любая обработка осуществляется по специально разрабатываемым аналитическим и расчетным методикам. Все прописанные в нормативах параметры вычисляются посредством различных эмпирических формул. Точность обеспечивается благодаря известным характеристикам:

- величины подачи;

- частоты вращения шпинделя;

- мощности агрегата.

В отдельных случаях необходимо также учитывать ряд других величин, оказывающих влияние на обработку поверхностей изделий.

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

- тип токарного инструмента;

- вид операции;

- материал заготовки.

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V = π*n*D / 1000,

где:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Режимы резания при токарной обработке – определение, выбор и расчет режима точения чугуна и стали на токарном станке

Токарная обработка считается самой распространённой слесарной операцией. Точение является многофункциональным способом черновой и чистовой отделки заготовок. Эффективность техпроцесса, оптимальная себестоимость и высокое качество деталей обеспечивается за счёт оптимизации работы в целом и путём рационального подбора режимов обработки.

Точение является многофункциональным способом черновой и чистовой отделки заготовок. Эффективность техпроцесса, оптимальная себестоимость и высокое качество деталей обеспечивается за счёт оптимизации работы в целом и путём рационального подбора режимов обработки.

Что такое режимы резания?

Под этим термином принято понимать комплекс элементов и критериев, которые определяют условия выполнения токарной операции. Технологический маршрут обработки деталей состоит из нескольких переходов. Для каждого из них необходимо подобрать тип оборудования и оснастки, определить режимы обработки, выполнить чертёж и установить размеры. Все эти расчёты выполняются в целях минимизации затрат на обработку и обеспечения максимального качества. Если расчёты выполнены неправильно, увеличивается вероятность поломки режущего инструмента во время обработки или повреждения детали, что влечёт за собой убытки.

Глубина, подача, скорость – это основные критерии, без определения которых невозможно добиться качественной обработки. Кроме того, в расчёты могут быть включены припуски, масса заготовки, частота вращения шпинделя и прочие элементы, оказывающие влияние на процесс точения. При расчётах необходимо обеспечить наиболее производительный и экономически целесообразный способ обработки по показателям точности и шероховатости.

Кроме того, в расчёты могут быть включены припуски, масса заготовки, частота вращения шпинделя и прочие элементы, оказывающие влияние на процесс точения. При расчётах необходимо обеспечить наиболее производительный и экономически целесообразный способ обработки по показателям точности и шероховатости.

Расчет режимов резания при токарной обработке можно производить несколькими способами:

- аналитическим;

- табличным;

- с использованием специальных программ.

Самый простой и точный – аналитический, который выполняется с использованием эмпирических формул. Аналитический метод позволяет выполнить точные расчёты на основании паспортных характеристик токарного станка или другого обрабатывающего агрегата. К таким характеристикам относятся мощность двигателя, частота вращения шпинделя, величина подачи. Специалисту просто необходимо включить требуемые показатели в формулы. Если точных характеристик нет, можно выполнить приблизительный расчёт на основании табличных данных.

Второй способ – табличный, при котором оптимальные режимы рассчитываются на основании справочных и нормативных документов. Такие расчёты гарантируют подбор оптимальных критериев для всех этапов обработки, что позволяет обеспечить максимальную эффективность операции. Но есть у табличного способа и недостатки: специалисту необходимо проанализировать массу информации, учитывая все характеристик обработки и любое изменение значений. В производственных условиях это не всегда удобно.

Также для расчётов могут быть использованы компьютерные программы, что значительно упрощает процесс вычисления.

Особенности определения режимов резания

Определение режимов резания начинается с подбора глубины обработки. После этого определяется подача и скорость. Расчёты выполняются в такой последовательности, и связано это с тем, что именно скорость оказывает наибольшее влияние на показатели износа резца, при этом глубина обработки влияет на устойчивость инструмента в наименьшей степени.

Все параметры режима обработки устанавливаются с учётом максимальных возможностей токарного оборудования и инструмента. Вообще существует множество видов резцов, которые классифицируются по следующим критериям:

- по типу обработки;

- по материалу;

- по типу конструкции.

Для достижения идеального результата необходимо учесть размеры резца и материал, из которого изготовлен инструмент и обрабатываемая деталь.

Назначение режимов обработки невозможно без определения параметров шероховатости заготовки и выбора режущего инструмента. Оптимальные режимы обработки рассчитываются на основании табличных данных, где указан рекомендуемый инструмент для конкретных материалов. Так, режимы резания чугуна устанавливаются с учётом твёрдости и прочности материала. Для обработки чугунных заготовок используются сверхтвёрдые инструменты. Для обработки хрупких металлов выбираются инструменты с наименьшими значениями. Кроме того, важно понимать, что при точении деталь нагревается и при высокой скорости обработки она может деформироваться.

Кроме того, важно понимать, что при точении деталь нагревается и при высокой скорости обработки она может деформироваться.

После этого выбирается вид обработки: черновая или чистовая. Режимы резания для них существенно отличаются. Для выполнения отделочных операций, которые считаются очень ответственными и тонкими, обычно используются резцы из твёрдых инструментальных сталей. Они лучше всего подходят для обработки заготовок при высокой скорости (более 500 м/мин). Чистовое точение выполняется при наименьших допустимых значениях обработки. Количество проходов определяется с учётом толщины срезаемого слоя.

Глубина срезаемого слоя за один проход – важнейший критерий расчётов. Определяется она показателем припуска на обработку заготовки. Если ведётся черновая обработка, припуск обычно убирается за один проход. При чистовой обработке припуск снимается за несколько проходов, при этом каждый последующий проход имеет меньшую глубину.

Величина подачи – расстояние кромки резца, которое он проходит за оборот детали. Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

- минутная;

- на один зуб резца;

- на оборот инструмента.

Для черновой обработки устанавливаются максимальные величины подачи, для чистовой – минимальные. При подборе критериев подачи учитываются стойкость резца и мощность привода.

Скорость резания зависит от типа выполняемой операции. Например, обрезание торцов выполняется при достаточно высокой скорости. Определяется данный критерий по формулам или с использованием табличных данных.

Режимы резания при токарной обработке, назначенные аналитическим или табличным способом, нуждаются в проверке. Все полученные путём расчётов значения не должны превышать показатели, указанные в паспорте оборудования. Данные необходимо проверить по критериям прочности резцедержателя, устройства подачи станка и мощности агрегата. Если расчётные данные превышают паспортные, их необходимо скорректировать.

определение способа по таблице для токарной обработки, типовые примеры и задачи как рассчитать параметры, справочники и формулы

25Фев

Значительная часть промышленности – изготовление деталей при помощи металлорежущих агрегатов. За несколько десятилетий технологии сильно видоизменились, но суть остается прежней: снимаются лишние слои до получения элемента с заданными параметрами. Давайте вместе рассмотрим, как рассчитать режимы оптимального резания при грамотной токарной обработке на станке по таблицам.

Содержание статьи:

- Ключевые моменты процесса

- Какие бывают станки

- Основные параметры

- Проверка корректности рабочих параметров

- Способы выбора действия

- Выбор резца

- Как вычислить скорость

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра.

Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом.

Как режущий предмет могут использоваться фрезы и сверла.

Как режущий предмет могут использоваться фрезы и сверла.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

| Название | Формула | Расшифровка |

| Частота вращения | n=Vc1000Dc (min/1) | n – оборот в минуту. |

| Скорость рассекания | Vc=Dcn1000 (m/min) | V – линейная скорость, D – диаметр. |

| Подача | Vf=nf(mm/min) | V – подача, f – шаг за 1 оборот. |

| Удельный съем материала | Q=Vcapf (см3/min) | Q – объем среза в мин, ар – заглубление. |

| Поперечное сечение стружки | A=hb=apf(mm2) | А – площадь сечения |

| Основная сила | Fc=Ak01. 1h-mo(N) 1h-mo(N) | F – сила резания, h – толщина стружки. |

| Мощность привода | Pmot=FcVc60000(kW) | Р – минимально необходимая мощность. |

| Время | Th=Imfn(min) | Т – конечный результат. |

Наиболее распространенное сырьё – сталь и чугун. Вот таблица рекомендованных режимов резания при их токарной обработке:

| Обрабатываемый материал в кг/мм2 | Сечение от 0,4 мм c x y | 0,4 – 0,2 c x y | 0,2 – 0,1 c x y |

| С | |||

| 35 | 88,5 0,28 0,6 | 106,3 0,28 0,4 | 124,7 0,28 0,3 |

| 45 | 61 0,28 0,6 | 73,3 0,28 0,4 | 86 0,28 0,3 |

| 55 | 45 0,28 0,6 | 54 0,28 0,4 | 63,4 0,28 0,3 |

| 65 | 35 0,28 0,6 | 42 0,28 0,4 | 49,3 0,28 0,3 |

| 75 | 28,3 0,28 0,6 | 34 0,28 0,4 | 39,9 0,28 0,3 |

| 85 | 23,4 0,28 0,6 | 28,1 0,28 0,4 | 33 0,28 0. 3 3 |

| Ч | |||

| 155 | 32,7 0,2 0,4 | 35,8 0,2 0,3 | 42,1 0,2 0,2 |

| 170 | 28 0,2 0,4 | 30,7 0,2 0,3 | 36,1 0,2 0,2 |

| 190 | 23,2 0,2 0,4 | 25,4 0,2 0,3 | 29,9 0,2 0,2 |

| 210 | 19,5 0,2 0,4 | 21,4 0,2 0,3 | 25,2 0,2 0,2 |

Основные параметры

Время изготовления детали зависит от трех значений. Они определяют, какое количество металла будет сниматься за определенный период.

На практике предпочтительные величины можно узнать по справочнику режимов оптимального резания для грамотной токарной обработки. Они дают габариты, на которые можно опираться, как на базовые.

В дальнейшем придется учитывать как особенности оборудования (биение, дребезг, мощность, износ), так и отклонения в свойствах материала. Различные партии могут отличаться достаточно сильно, особенно это актуально для рядовых сортов черных металлов. Если в производстве использовать сырье с жестко заданными значениями, то такой процесс может стать экономически невыгодным из-за высокой цены.

Если в производстве использовать сырье с жестко заданными значениями, то такой процесс может стать экономически невыгодным из-за высокой цены.

Глубина

Это толщина слоя, удаляемая за один проход. На этот параметр влияет свойство поверхности, технические характеристики, качество резца (твердость и угол заточки) и скорость.

Подача

Показывает, на какое расстояние перемещается точка контакта за единицу времени. В универсальных станках рассматриваются её продольный и поперечный виды. Свои особенности есть при изготовлении конусов. За счет увеличения радиуса заготовки при работе с внешней стороной, нагрузка на инструмент увеличивается, и это необходимо учитывать. У большинства аппаратов предусмотрены разнообразные программы движения от минимальных до резьбовых. На передней панели управления рычагом выставляется одна из функций, обеспечивающая смещение режущей кромки при каждом вращении вала. Это достигается усилием с коробки передач на суппорт (синхронно с оборотами переднего шпинделя).

Скорость

По этой формуле понятно, как рассчитать и сделать определение режимов идеального резания при наружном и внутреннем точении.

Величины количества оборотов и диаметра заготовки поставлены, как пример. Соответственно, на показатель V влияет расстояние от центра и угловой темп патрона.

Теперь, зная ширину прохода резца и его заглубление, легко понять, какой объем сырья снимается за промежуток времени.

Проверка корректности рабочих параметров

Теоретические данные, полученные с помощью вычислений, способны дать результаты с довольно большими допусками. Чтобы окончательно выбрать оптимальный порядок, необходимо проверить эти выкладки на наличие погрешностей. Отличаться могут как физические свойства материала, так и технические характеристики станка. В жизни не бывает абсолютно одинаковых агрегатов.

Корректировка режима обязательна каждый раз при:

При этом производится пробная обработка с плавным изменением всех рекомендуемых габаритов и выбираются значения, наиболее подходящие для этого случая. Похожие действия нужно повторить и при смене инструмента. Для бесперебойной эксплуатации рекомендуется подобрать норматив с достаточным запасом. Это позволит избежать брака и сэкономить время на переналадку.

Похожие действия нужно повторить и при смене инструмента. Для бесперебойной эксплуатации рекомендуется подобрать норматив с достаточным запасом. Это позволит избежать брака и сэкономить время на переналадку.

Способы выбора действия

Имея на руках марку стали обрабатываемой детали и необходимую степень точности, можно получить предварительные цифры и осуществить расчет режимов для токарных операций.

Затем нужно произвести пробную точку в рекомендуемых границах. По характеру стружки принимается решение снизить или увеличить вышеназванные основные параметры. В массовых производствах используются инструменты с фиксированной установкой.

После пробного прогона и принятия решения данные заносятся в технологическую карту. Существуют процессы, когда резец испытывает разные нагрузки на одном проходе. Если обрабатывать торцевую поверхность или конус, то порядок обтачивания будет отличаться в зависимости от расстояния до центра. Достаточно сильная разница может быть между черновой и чистовой точкой. Поэтому и приемы тоже различны. В карте обязательно отображаются такие особенности.

Поэтому и приемы тоже различны. В карте обязательно отображаются такие особенности.

Выбор резца

От правильного определения режущего предмета напрямую зависит и скорость, и качество. Иногда для снятия слоя применяются фрезы или абразивные камни.

Расчет режимов для стали 45 или бронзы кардинально отличается. Если обработка сплава меди – задача посильная для начинающего токаря, то высокоуглеродистое железо повышенной прочности требует профильных инструментов и оборудования большого класса точности. К таким изделиям в большинстве случаев предъявляются высокие требования по уровню отделки. Если медный сплав за счет своей пластичности и скользкости прощает небольшую небрежность, то микроскопические отклонения при производстве коленчатого или распределительного вала, деталей коробки скоростей резко снижают срок службы готового продукта и все эксплуатационные характеристики.

Принципиально существует несколько видов режущего механизма, подходящего для разнообразных операций. Они могут быть цельными из твердого сплава, сборными и комбинированными.

Они могут быть цельными из твердого сплава, сборными и комбинированными.

По возможностям подразделяются на следующие виды:

Проходной – позволяет эффективно формировать цилиндрическую поверхность по внешнему радиусу;

Расточной – с помощью него точатся внутренние диаметры после сверления;

Резьбовой – обладает заниженным профилем;

Отрезной – за счет конструкции способен углубляться в массив на пару сантиметров. Предназначен для отделения и заготовки канавок.

Дальнейшие модификации применяются для решения нестандартных задач (например, создание профиля с заданным углом).

Острие изготавливается из высокопрочных сплавов с содержанием вольфрама, титана, тантала и т. д. Широкое распространение получили инструменты на основе карбидов. В особо сложных случаях лучше использовать абразивные материалы, где присутствуют корунд, алмаз.

Намного проще обстоит дело с мягким сырьем (бронза, алюминий). Здесь достаточно стали марки Р5М6 или аналогов.

Как вычислить скорость

Насколько быстро резец движется вдоль цилиндрической поверхности, можно легко узнать по количеству оборотов и расстоянию от центра до точки соприкосновения. Интенсивность подачи влияет на это минимально.

Металлообработка — это многогранный процесс, требующий постоянного совершенствования технологий. На рынке периодически появляются новинки, существенно снижающие издержки и уменьшающие сроки изготовления. Например, ленточнопильные станки от производителя «Роста» позволяют снизить себестоимость выпускаемой продукции.

В заключение мы предоставляем вам два видео, из которых будет понятно, как определить типовые режимы резания, как произвести расчет, назначение операций, и как назначить задачи при автоматизированной точке.

Режимы резания при токарной обработке: расчет, таблица

- Что это такое

- Характеристика режимов работы

- Схема расчетов

- Какой режущий инструмент использовать

Точение – один из многофункциональных методов обработки деталей разного типа. Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Мы старались для Вас!

Оцените статью

(4 оценок, среднее: 4,50 из 5)

Загрузка…

или

Расскажите о ней

описание, особенности выбора и технология

Для того чтобы обычную заготовку превратить в подходящую деталь для механизма, используют токарные, фрезерные, шлифовальные и прочие станки. Если фрезерные необходимы для изготовления более сложных деталей, например, зубчатых колес, нарезания шлицов, то токарные применяются для создания более простых деталей и придания им необходимой формы (конус, цилиндр, сфера). Режимы резания при токарной обработке очень важны, поскольку, например, для ломкого металла необходимо использовать меньшую скорость вращения шпинделя, чем для прочного.

Если фрезерные необходимы для изготовления более сложных деталей, например, зубчатых колес, нарезания шлицов, то токарные применяются для создания более простых деталей и придания им необходимой формы (конус, цилиндр, сфера). Режимы резания при токарной обработке очень важны, поскольку, например, для ломкого металла необходимо использовать меньшую скорость вращения шпинделя, чем для прочного.

Особенности токарной обработки

Для того чтобы выточить определённую деталь на токарном станке, как правило, используют резцы. Они бывают самых различных модификаций и классифицируются по виду обработки, направлению подачи и форме головки. Кроме того, резцы выполняются из различных материалов: легированная сталь, углеродистая, инструментальная, быстрорежущая, вольфрам, твердый сплав.

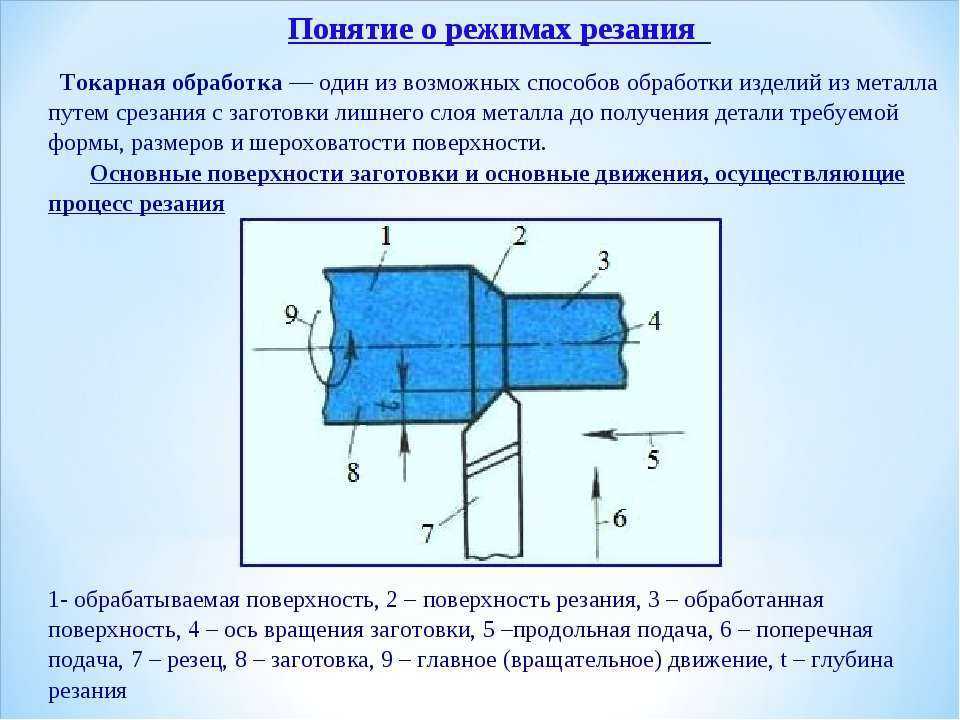

Выбор того или иного зависит от материала обрабатываемой детали, её формы и способа обтачивания. Режимы резания при токарной обработке обязательно учитывают эти все нюансы. При точении обрабатываемая деталь закрепляется в шпинделе, он выполняет главные вращательные движения. В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.

Черновая, получистовая и чистовая обработка

Превращение заготовки в необходимую деталь – сложный и трудоемкий процесс. Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2= 40 мм, L2= 20 мм.

Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2= 40 мм, L2= 20 мм.

Черновая обработка будет заключаться в следующем:

- Подрезать торец на 14 мм.

- Проточить диаметр по всей длине на 66 мм

- Проточить второй диаметр D2= 41 мм на длину 20 мм.

На этом этапе мы видим, что деталь была обработана не полностью, но максимально приближена к её форме и размеру. А припуск на общую длину и на каждый из диаметров составил по 1 мм.

Чистовая обработка данной детали будет заключаться в следующем:

- Выполнить чистовое подрезание торца с необходимой шероховатостью.

- Проточить по длине 80 мм в диаметр 65 мм.

- Выполнить чистовое точение по длине 20 мм в диаметр 40 мм.

Как мы видим, чистовая обработка требует максимальной точности, по этой причине и скорость резания в ней будет меньше.

С чего начать расчет

Для того чтобы рассчитать режим резания, в первую очередь необходимо выбрать материал резца. Он будет зависеть от материала обрабатываемой детали, вида и этапа обработки. Кроме того, более практичными считаются резцы, в которых режущая часть съёмная. Иными словами, необходимо подобрать лишь материал режущей кромки и закрепить её в режущий инструмент. Самым выгодным режимом считается тот, при котором затраты на изготавливаемую деталь будут наименьшими. Соответственно, если выбрать не тот режущий инструмент, он, скорее всего, сломается, а это принесет убытки. Так как же определить необходимый инструмент и режимы резания при токарной обработке? Таблица, представленная ниже, поможет выбрать оптимальный резец.

Толщина срезаемого слоя

Как уже говорилось ранее, каждый из этапов обработки требует той или иной точности. Очень важными эти показатели являются именно при вычислении толщины срезаемого слоя. Режимы резания при токарной обработке гарантируют подбор самых оптимальных значений для вытачивания деталей. Если же ними пренебречь и не выполнить расчет, то можно сломать как режущий инструмент, так и саму деталь.

Очень важными эти показатели являются именно при вычислении толщины срезаемого слоя. Режимы резания при токарной обработке гарантируют подбор самых оптимальных значений для вытачивания деталей. Если же ними пренебречь и не выполнить расчет, то можно сломать как режущий инструмент, так и саму деталь.

Итак, в первую очередь необходимо выбрать толщину срезаемого слоя. Когда резец проходит по металлу, он срезает определенную его часть. Толщина или глубина резания (t) – это расстояние, которое будет снимать резец за один проход. Важно учитывать, что для каждой последующей обработки необходимо выполнять расчет режима резания. Например, следует выполнить наружное точение детали D= 33,5 мм на диаметр D1=30,2 мм и внутренне растачивание отверстия d = 3,2 мм на d2 = 2 мм.

Для каждой из операций расчет режимов резания при токарной обработке будет индивидуальным. Для того чтобы рассчитать глубину резания, необходимо из диаметра после обработки вычесть диаметр заготовки и разделить на два. На нашем примере получится:

На нашем примере получится:

t = (33,5 — 30,2) / 2 = 1,65 мм

Если диаметры имеют слишком большую разницу, например 40 мм, то, как правило, её необходимо разделить на 2, и полученное число будет количеством проходов, а глубина будет соответствовать двум миллиметрам. При черновом точении можно выбирать глубину резания от 1 до 3 мм, а при чистовом – от 0,5 до 1 мм. Если же выполняется подрезание торцевой поверхности, то толщина снимаемого материала и будет глубиной резания.

Назначение величины подачи

Расчет режимов резания при токарной обработке невозможно представить без величины перемещения режущего инструмента за один оборот детали – подачи (S). Её выбор зависит от требуемой шероховатости и степени точности обрабатываемой детали, если это чистовая обработка. При черновой допустимо использовать максимальную подачу, исходя из прочности материала и жесткости её установки. Выбрать необходимую подачу можно при помощи таблицы ниже.

После того как S была выбрана, её необходимо уточнить в паспорте станка.

Скорость резания

Очень важными значениями, влияющими на режимы резания при токарной обработке, являются скорость резания (v) и частота вращения шпинделя (n). Для того чтобы вычислить первую величину используют формулу:

V = (π х D х n) / 1000,

где π – число Пи равное 3,12;

D – максимальный диаметр детали;

n – частота вращения шпинделя.

Если последняя величина остается неизменной, то скорость вращения будет тем больше, чем больше диаметр заготовки. Данная формула подходит, если известна скорость вращения шпинделя, в противном случае необходимо использовать формулу:

v = (Cv х Kv)/ (Tm х t х S),

где t и S – уже рассчитанная глубина резания и подача, а Cv, Kv, T – коэффициенты, зависящие от механических свойств и структуры материала. Их значения можно взять в таблицах режимов резания.

Калькулятор режимов резания

Кто же может помочь выполнить расчет режимов резания при токарной обработке? Онлайн-программы на многих интернет-ресурсах справляются с данной задачей не хуже человека.

Существует возможность использовать утилиты как на стационарном компьютере, так и на телефоне. Они очень удобные и не требуют особых навыков. В поля необходимо ввести требуемые значения: подачу, глубину резания, материал заготовки и режущего инструмента, а также все необходимые размеры. Это позволит получить комплексный и быстрый расчет всех необходимых данных.

Определить скорость шпинделя для точения, фрезерования, сверления и развертывания с

Скорость вращения регулируется в соответствии с подачей мини-токарного станка

|

Скорость и подача – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите скорость, подачу и глубину резания.

• Определите скорость вращения для различных материалов и диаметров.

• Опишите федерацию для токарной обработки.

• Опишите скорость настройки.

• Опишите канал настроек.

Чтобы эффективно управлять любым станком, оператор должен понимать важность скорости резания и подачи. Много времени может быть потеряно, если станки не настроены на правильную скорость и подачу заготовки.

Чтобы устранить эту потерю времени, мы можем и должны использовать рекомендуемые скорости съема металла, которые были исследованы и протестированы производителями стали и режущего инструмента. Мы можем найти эти скорости резания и скорости съема металла в нашем приложении или в Справочнике по машинному оборудованию.

Мы можем управлять подачей на токарном станке с помощью сменных шестерен в быстросменном редукторе. Наш учебник рекомендует, когда это возможно, делать только два прохода для приведения диаметра к размеру: черновой проход и чистовой проход.

По моему опыту, я сделал как минимум три пореза. Один для быстрого удаления лишнего материала: черновой рез, один рез для окончательной обработки и учета давления инструмента и один для чистовой обработки.

Если бы вы целый день резали нить: изо дня в день. Вы можете настроить токарный станок только на два прохода. Один разрез для удаления всего материала, кроме 0,002 или 0,003, и последний разрез для сохранения размера и отделки. Это делается все время в некоторых магазинах сегодня.

Это делается все время в некоторых магазинах сегодня.

Замечали ли вы, что когда вы делаете очень маленький проход на токарном станке от 0,001 до 0,002, качество отделки обычно оставляет желать лучшего, а на черновом проходе, сделанном до этого очень легкого прохода, качество отделки было хорошим? Причина этого в том, что при выполнении чистовых пропилов желательно некоторое давление инструмента.

дюймов в минуту = дюймов в минуту

об/мин =

оборотов в минуту

Подача = IPM

#T = количество зубьев фрезы

Подача/зуб = количество стружки на зуб, разрешенное для материала

Стружка/зуб = допустимая подача на зуб для материала

Скорость подачи = ChipTooth × #T × RPM

Пример: Материал = Алюминий 3-дюймовая фреза, 5 зубцов Нагрузка на стружку = 0,018 на зуб Об/мин = 3000 дюймов в секунду = 0,018 × 5 × 3000 = 270 дюймов в минуту

1. Скорость резания определяется как скорость (обычно в футах в минуту) инструмента, когда он режет заготовку.

2. Скорость подачи определяется как расстояние, пройденное инструментом за один оборот шпинделя.

3. Скорость подачи и скорость резания определяют скорость съема материала, потребляемую мощность и чистоту поверхности.

4. Подача и скорость резания в основном определяются разрезаемым материалом. Кроме того, следует учитывать глубину реза, размер и состояние станка, а также жесткость станка.

5. Черновая обработка (глубина резания от 0,01 до 0,03 дюйма) для большинства алюминиевых сплавов выполняется со скоростью подачи от 0,005 дюйма в минуту (дюйм/мин) до 0,02 дюйма в минуту, а чистовая обработка (глубина от 0,002 дюйма до 0,012 дюйма) cut) работает со скоростью от 0,002 до 0,004 дюймов в минуту.

6. По мере уменьшения мягкости материала скорость резания увеличивается. Кроме того, по мере того, как материал режущего инструмента становится прочнее, скорость резания увеличивается.

7. Помните, что на каждую тысячную глубину резания диаметр заготовки уменьшается на две тысячные.

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Углеродистая сталь Быстрорежущая сталь Карбид

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента

Скорости резания:

Рабочая скорость резания токарного станка может быть определена как скорость, с которой точка на рабочей окружности проходит мимо режущего инструмента. Скорость резания всегда выражается в метрах в минуту (м/мин) или в футах в минуту (фт/мин). Промышленность требует, чтобы операции обработки выполнялись как можно быстрее; поэтому текущие скорости резания должны использоваться для типа разрезаемого материала. Если скорость резания слишком высока, кромка режущего инструмента быстро ломается, что приводит к потере времени на восстановление инструмента. При слишком низкой скорости резания будет потеряно время на операцию обработки, что приведет к низкой производительности. На основе исследований и испытаний, проведенных производителями стали и режущего инструмента, см. таблицу скоростей резания токарных станков ниже. Перечисленные ниже скорости резания быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно варьироваться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала и наличие песка или твердых пятен в металле. Число оборотов, на которое должен быть установлен токарный станок для резки металлов, следующее:

На основе исследований и испытаний, проведенных производителями стали и режущего инструмента, см. таблицу скоростей резания токарных станков ниже. Перечисленные ниже скорости резания быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно варьироваться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала и наличие песка или твердых пятен в металле. Число оборотов, на которое должен быть установлен токарный станок для резки металлов, следующее:

Для определения числа оборотов токарного станка при выполнении на нем операций:

Формула: об/мин = (CuttingSpeed x 4) / диаметр

Сначала мы должны определить рекомендуемую скорость резания для материала, который мы собираемся обрабатывать.

Научитесь пользоваться Справочником по машинному оборудованию и другими соответствующими источниками для получения необходимой информации.

ПРИМЕР: С какой скоростью должно вращаться сверло диаметром 3/8 дюйма при сверлении мягкой стали?

Из рекомендуемой скорости резания из наших раздаточных материалов для занятий используйте скорость резания 100 для низкоуглеродистой стали.

(100 x 4) / 0,375 = 1066 об/мин

Каким было бы число оборотов в минуту, если бы мы обрабатывали на токарном станке заготовку диаметром 0,375 из мягкой стали?

об/мин = 100 х 4 / 1,00 = 400 об/мин

Рекомендуемая скорость резания для шести материалов в об/мин

Эти диаграммы предназначены для инструментов HSS. При использовании карбида нормы могут быть увеличены.

Подача токарного станка:

Подача токарного станка — это расстояние, на которое режущий инструмент продвигается по длине заготовки за каждый оборот шпинделя. Например, если токарный станок настроен на подачу 0,020 дюйма, режущий инструмент будет перемещаться по длине заготовки на 0,020 дюйма за каждый полный оборот, который делает заготовка. Подача токарного станка зависит от скорости ходового винта или подающего стержня. Скорость регулируется переключением передач в быстросменном редукторе.

По возможности следует делать только два разреза, чтобы получить разрез по диаметру. Поскольку цель чернового реза — быстрое удаление лишнего материала, качество поверхности не имеет большого значения. Следует использовать грубый корм. Чистовая обработка используется для доведения диаметра до нужного размера и получения хорошего качества поверхности, поэтому следует использовать мелкую подачу.

Поскольку цель чернового реза — быстрое удаление лишнего материала, качество поверхности не имеет большого значения. Следует использовать грубый корм. Чистовая обработка используется для доведения диаметра до нужного размера и получения хорошего качества поверхности, поэтому следует использовать мелкую подачу.

Рекомендуемые подачи для резки различных материалов при использовании режущего инструмента из быстрорежущей стали указаны в таблице ниже. Для обработки общего назначения рекомендуется подача от 0,005 до 0,020 дюйма для черновой обработки и подача от 0,012 до 0,004 дюйма для чистовой обработки.

Чтобы выбрать правильную скорость подачи для сверления, необходимо учитывать несколько факторов.

1. Глубина отверстия – удаление стружки

2. Тип материала – обрабатываемость

3. Охлаждающая жидкость – поток, туман, кисть

4. Размер сверла

5. Насколько сильна установка?

6. Чистота отверстий и точность

Подачи для токарной обработки:

Для механической обработки общего назначения используйте рекомендуемую скорость подачи 0,005–0,020 дюйма на оборот для черновой обработки и 0,002–0,004 дюйма на оборот для чистовой обработки.

Подача различных материалов (с использованием режущего инструмента из быстрорежущей стали)

Установка скоростей на токарном станке:

Токарные станки предназначены для работы на различных скоростях вращения шпинделя для обработки различных материалов. Там скорости измеряются в RPM (обороты в минуту) и изменяются коническими шкивами или уровнями шестерен. На одном токарном станке с ременным приводом различные скорости достигаются за счет замены плоского ремня и заднего зубчатого привода. На одном редукторном токарном станке скорости изменяются путем перемещения рычагов скорости в соответствующие положения в соответствии с таблицей оборотов, закрепленной на токарном станке (чаще всего на шпиндельной бабке). Перемещая положение рычага, положите одну руку на планшайбу или патрон и медленно сформируйте планшайбу рукой. Это позволит рычагам зацепить зубья шестерни без столкновения. Никогда не меняйте скорость, когда токарный станок работает на станках, оснащенных приводами с регулируемой скоростью, скорость изменяется путем поворота рукоятки во время работы станка.

Настройка подачи:

Подача на токарном станке или расстояние, на которое каретка проходит при обороте шпинделя, зависит от скорости стержня подачи или ходового винта. Это контролируется переключением передач в быстросменном редукторе. Этот быстросменный редуктор получает привод от шпинделя передней бабки через концевую зубчатую передачу. Таблица подач и резьбы, установленная на передней части быстросменного редуктора, указывает различные подачи и метрические шаги или резьбу на дюйм, которые можно получить, установив рычаги в указанные положения.

Чтобы установить скорость подачи для токарного станка Acura:

Пример:

1. Выберите нужную скорость подачи на диаграмме (см. рис. 2)

2. Выберите федерацию 0,007 – LCS8W (см. рис. 2)

3. L = рычаг выбора высокого/низкого уровня (см. рис. 3)

4. C = выберите «Диапазоны подачи» и измените значение на C на этом рычаге (см. рис. 3)

5. S = выберите диапазоны подачи и измените значение S на этом рычаге (см. рис. 3)

S = выберите диапазоны подачи и измените значение S на этом рычаге (см. рис. 3)

6. 8 = Выберите коробку передач и измените значение на 8 на этом рычаге (см. рис. 3)

7.W = Выберите диапазоны подачи и измените значение W на этом рычаге (см. рис. 3). Перед включением станка убедитесь, что все рычаги полностью зацеплены, повернув вручную шпиндель передней бабки, и убедитесь, что стержень подачи вращается.

1. Что такое IMP и RPM?

2. Какова формула скорости подачи?

3. Каким было бы число оборотов в минуту, если бы мы обтачивали заготовку диаметром 1,00 дюйма из низкоуглеродистой стали с помощью режущего инструмента из быстрорежущей стали?

4. Каким было бы число оборотов в минуту, если бы мы обтачивали заготовку диаметром 1,00 дюйма, изготовленную из низкоуглеродистой стали, с помощью твердосплавного режущего инструмента?

5. Скорость резки углеродистой стали и диаметр обрабатываемой детали составляет 6,00”. Найдите правильное число оборотов.

6. Центровочное сверло имеет сверло диаметром 1/8 дюйма. Найдите правильный RPM для использования углеродистой стали.

7. Если скорость резания алюминия составляет 300 футов в минуту, а диаметр заготовки составляет 4,00 дюйма, какова частота вращения?

8. Что такое черновая и чистовая обработка алюминия?

9. Установите скорость подачи черновой обработки, как показано на рис. 5.

10. Установите скорость подачи чистового прохода, как показано на рис. 5.

Влияние параметров резания на точность размеров и чистоту поверхности при твердом точении стали МДН250 инструментом из кубического нитрида бора для разработки экспертной системы базы знаний | International Journal of Mechanical and Materials Engineering

- Оригинальная статья

- Открытый доступ

- Опубликовано:

- Сасан Юсефи 1 и

- Мехди Зохур 1

Международный журнал машиностроения и материаловедения

том 14 , Номер статьи: 1 (2019)

Процитировать эту статью

8980 доступов

30 цитирований

Сведения о показателях

Abstract

В операциях механической обработки окончательная чистота поверхности и точность размеров являются наиболее заданными требованиями заказчика. Твердая токарная обработка с использованием инструмента из кубического нитрида бора в качестве альтернативы процессу шлифования представляет собой тип токарной обработки, при которой закаленная сталь обрабатывается с твердостью более 45 HRc. Во время операции жесткого точения из-за тяжелых условий вариации чистоты поверхности и точности размеров полностью отличаются от таковых при традиционной операции точения. Таким образом, было исследовано изменение чистоты поверхности и точности размеров при различных параметрах резания при твердом точении инструментами из кубического нитрида бора. Извлеченные знания могут быть использованы для разработки экспертной системы базы знаний. Для всестороннего исследования также учитывались колебания вибрации, силы резания и износ инструмента. Полученные результаты показали, что наибольшее влияние на размерную точность оказывают глубина резания и частота вращения шпинделя, а подача является наиболее важным фактором, влияющим на шероховатость поверхности.