Резьбонакатные станки: Резьбонакатные и профиленакатные станки | «Вебер Комеханикс»

Содержание

Ingramatic — Winning Technologies

INGRAMATIC является компанией, имеющей большую историю в секторе производства оборудования для изготовления винтов и болтов. Основанная в 1966 году, она произвела и установила в разные страны мира более 3000 резьбонакатных станков, выдвинув свою товарную марку на лидирующие позиции в Италии и за рубежом.

В 2006 году было построено новое предприятие в Кастельнуово Скривиа (Castelnuovo Scrivia) площадью в 20 000 кв. м.: крупный логистический, организационный и функциональный центр, соответствующий новым целям компании.

С 2004 компания INGRAMATIC является частью группы SACMA: это уникальное в своем роде объединение технических, производственных и коммерческих возможностей. Наша продукция сочетается с производственной гаммой группы SACMA, в частности, наши изделия, в том числе оборудование для накатки резьбы болтов высокой прочности и специального назначения, дополняют современные прессы.

Все узлы проходят обработку на предприятиях группы в Лимбиате и Вимеркате, где также расположено OBM, еще одно предприятие компании SACMA Group.

На предприятии в Кастельнуово Скривиа имеются сборочные цеха, участок технических испытаний, склад и техническое бюро.

Вся наша продукция от резьбонакатных станков для мелких винтов до станков для производства крепежных деталей для автомобилестроения и строительной отрасли отличается надежностью, производительностью, безопасностью и технологическими

инновациями.

Ноу-хау компании INGRAMATIC позволяет производить станки в стандартной версии, с приспособлениями для сборки заготовки с шайбой, с оборудованием для снятия фасок, а также в специальных версиях по требованию заказчика.

Компания INGRAMATIC предлагает не просто станки, а комплексные производственные системы. Автоматические системы подачи заготовок и шайб, аппаратура контроля в сочетании с устройствами отбраковки, приспособления для сборки шайб и оборудование для снятия фасок легко монтируются в резьбонакатные станки INGRAMATIC, проектируемые как модульные системы.

ОСОБО ВЫСОКАЯ ТОЧНОСТЬ

Высокая точность механической обработки является необходимым требованием для создания станков с высокой производственной эффективностью.

Для достижения этой цели недопустимыми являются компромиссные подходы к качеству механических узлов, входящих в состав станков, подвергающихся таким сильным нагрузкам, как резьбонакатные станки.

Компания INGRAMATIC выбрала проведение всех циклов обработки на предприятиях группы SACMA с использованием самых передовых технологий, существующих на рынке для обеспечения полного контроля качества своей продукции.

Систематический и строгий инспекционный выходной контроль всех дета- лей, который проводится перед их отправкой на склад, является наилучшей арантией их годности и взаимозаменяемости.

Выбор высокопрочных материалов, применение совершенных мето- дов термообработки, исключительная точность поверхностной обработ- ки — шлифования и доводки, делают резьбонакатные станки марки INGRAMATIC быстрыми, надежными и недорогими в эксплуатации.

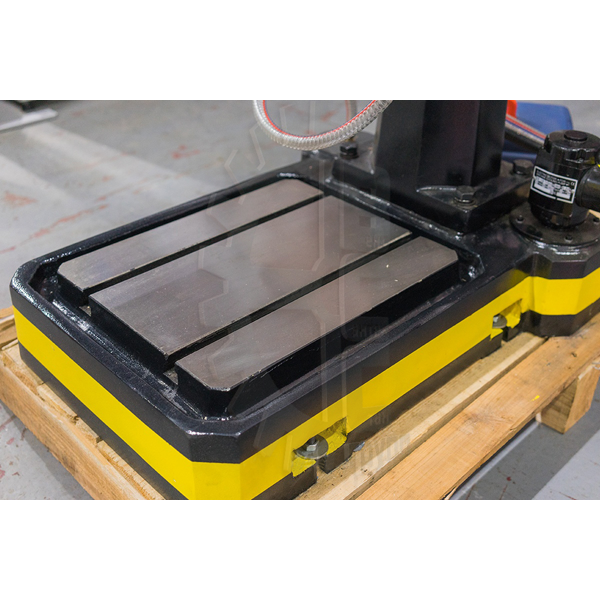

ПРОЧНАЯ СТАНИНА

Станина имеет критическое значение для эксплуата- ционных характеристик любого станка, в частности для резьбонакатного станка, поскольку оно влияет на сохранение точности и надежности работы станка с течением времени.

Решающее значение для этого элемента имеют много- летний опыт, исследования с использованием совер- шенных систем имитационного моделирования и экс- периментальный анализ возникающих деформаций.

Компания INGRAMATIC производит основания из электросварных сталь- ных листов, которые подвергаются термообработке для снятия внутрен- них напряжений перед проведением необходимых видов механической обработки на станках.

Станина станков модельного ряда RP32 представляет собой моноблок из перлитного чугуна с шаровидным графитом, кото- рый гарантирует хорошее гашение вибраций, возникающих при высокой рабочей скорости.

Станина крепится на платформе, которая поддерживает ее и одновре- менно выполняет функцию бака для сбора охлаждающей жидкости.

С точки зрения структуры достигается система повышенной жесткости с оптимальным управлением техническими жидкостями без опасности их разбрызгивания в рабочей среде.

Новая конструкция, оптимизированная с помощью программного

обеспечения FEM позволяет наилучшим образом противостоять нагруз- кам, возникающим при накатывании резьбы на заготовки повышенной прочности и с особыми профилями.

МОДУЛЬНАЯ КОНЦЕПЦИЯ

Использование концепции модульности при проек- тировании и производстве станков дает существенные преимущества пользователям.

Прежде всего упрощается возможность персонализа- ции оборудования на основе требований и запросов заказчика. Вместе с тем легче в исполнении становятся операции по модернизации существующего оборудо- вания.

Компания INGRAMATIC, единственная в своем производственном секторе, производит свои станки, используя концепцию модульной системы, при поддержке группы SACMA. Вся совокупность узлов и деталей станков про- изводства компании INGRAMATIC всегда имеется в наличии на складе.

Резьбонакатные станки спроектированы таким образом, чтобы их можно было дополнять вспомогательными приспособлениями:

- приспособление для сборки заготовки с шайбой;

- приспособление для сборки заготовки с двумя шайбами;

- оборудование для снятия фасок;

- система подачи болтов и специальных винтов без головки;

- устройство накатывания для проведения особых видов обработки стерж- невой части и головки винта.

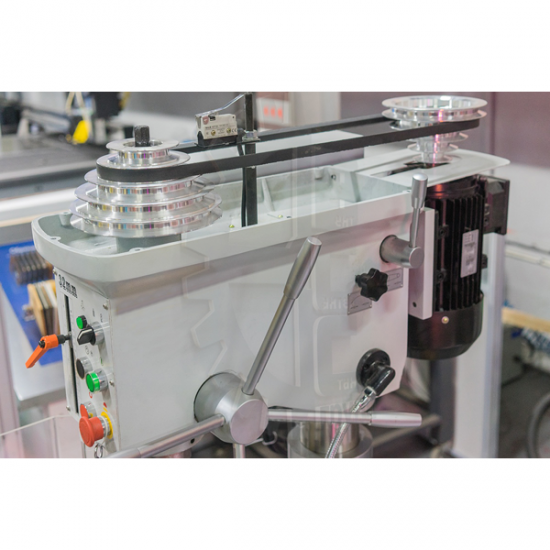

ВИБРОПИТАТЕЛЬ

Система подачи цилиндрических заготовок является очень важной частью резьбонакатного станка, которая должна совершенным образом сочетаться с остальны- ми узлами станка.

Эффективность оборудования прежде всего связа- на с функциональностью устройств подачи заготовок, которые должны гарантировать непрерывный поток правильно ориентированных заготовок.

Конструкция станков INGRAMATIC позволяет использовать различные типы питателей.

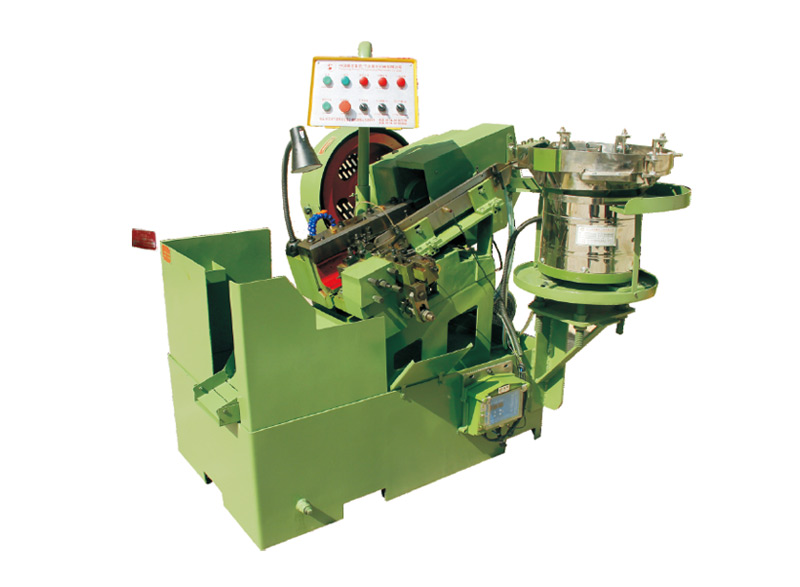

Небольшие резьбонакатные станки вплоть до серии 3, предназначенные в основном для изготовления винтов, оснащены вибробункерами. Кроме того, для специальных заготовок предусмотрены вибраторы, оснащенные цифровыми визуальными системами, позволяющими с максимальной гибкостью регулировать самые сложные случаи позиционирования загото- вок перед их подачей в рабочую зону.

Для резьбонакатных станков средних и больших габаритов имеется возмож- ность выбора между вибропитателем и вертикальной системой подачи.

На этапе начального изучения проекта техническое бюро компании INGRAMATIC проводит предварительное исследование с целью поиска для заказчика оптимального производственного решения.

ВЕРТИКАЛЬНОЕ ПОДАЮЩЕЕ УСТРОЙСТВО

Для того чтобы резьбонакатные станки обладали наи- большей производственной эффективностью, они должны быть оснащены специальными системами загрузки, соответствующими типологии обрабатывае- мых заготовок.

Система вертикальной подачи предназначена для производства тяжелых болтов и специальных деталей большой длины либо для крупногабаритных резьбона- катных станков с высоким устройством загрузки.

Вертикальное подающее устройство компании INGRAMATIC состоит из:

-

управляемого загрузочного вибрационнного бункера, позволяющего постоянно подавать необходимое количество заготовок в устройство вер- тикального подъема, не перегружая контейнер; -

устройства вертикального подъема с лопатками для захвата (полезная ширина 1200 мм) с возможностью регулирования скорости; -

блока вращающихся роликов с линейным вибратором для отбора и ориентации деталей перед их подачей на направляющие питателя.Система обеспечивает превосходное выравнивание с помощью направ- ляющих резьбонакатного станка, оборудованных электроприводом для регулировки по высоте и шарнирным соединением для изменения угла наклона.

НАПРАВЛЯЮЩИЕ С ЭЛЕКТРОПРИВОДОМ

Направляющие принимают заготовки из подающего устройства и направляют их после выравнивания и правильного позиционирования в производствен- ный блок и, следовательно, в плашки.

Характерные требования, предъявляемые к этим эле- ментам — простота регулирования, устойчивость и износостойкость.

Направляющие резьбонакатных станков компании INGRAMATIC изготов- лены из стали специального назначения и подвергнуты закаливанию в зоне скольжения для обеспечения их долговечности.

Направляющие соединены между собой в их верхней части, а их широкий диапазон регулировки по высоте позволяет свободно загружать даже очень длинные заготовки.

Регулирование направляющих по высоте осуществляется с помощью электропривода с возможностью запоминания положения изготавливае- мой детали.

Кроме того, наличие электропривода дает возможность устанавливать автоматически линейное соответствие направляющих с блоком вибро- питателя. На крупногабаритных станках имеется также возможность уста- навливать снабженный двигателем регулятор открытия/закрытия с предварительным введением параметров.

СПЕЦИАЛЬНЫЕ СЪЕМНЫЕ НАПРАВЛЯЮЩИЕ

Направляющие системы подачи представляют собой элементы, подверженные быстрому износу, прежде всего когда приходится обрабатывать особые заготов- ки с улучшенными свойствами, либо когда возникает потребность прибегать к профилям направляющих с уменьшенной контактной поверхностью, гарантирую- щей хорошее скольжение заготовок.

Для таких вариантов применения направляющих необходимо изготавли- вать их из стали специального назначения и проектировать таким обра- зом, чтобы упростить работы по техобслуживанию.

Для решения этих проблем компания INGRAMATIC производит специаль- ные направляющие с упрочняющими накладками из закаленной быстро- режущей стали (M2) повышенной твердости, повышающими износостой- кость при скольжении заготовок.

Такое решение особенно рекомендовано при изготовлении болтов повы- шенной прочности и при производстве специальных изделий, например кольцевидных болтов с конической головкой.

Дополнительным преимуществом такого решения является возможность быстро и точно заменять изношенные вставки новыми, не прибегая к полной замене направляющих.

ОДИНОЧНАЯ ПОДАЧА

Устройство подачи заготовки, на которой будет нака- тываться резьба, имеет фундаментальное значение для обеспечения наилучшей результативности станка с точки зрения эффективности и производительности.

Чаще всего со стороны пользователей звучат требова- ния об обеспечении легкости регулировки данного устройства, которое должно совершать рабочие движе- ния абсолютно синхронно с движениями суппорта.

На станках вплоть до 4-ой серии габаритов компания INGRAMATIC приме- няет систему одиночной подачи, характеризующуюся особой простотой и эффективностью при обработке легких заготовок и заготовок относительно ограниченной длины.Толкатель устройства ввода приводится в действие с помощью кинематической цепи, которая получает движение от основного вала.

Система оснащена пневматическим поршнем, обеспечивающим воз- врат устройства ввода на этапе регулировки, а также предотвращающим повреждение устройства ввода в случае неправильного ввода заготовки.

Отсекатель выполняет функцию сепаратора заготовок, опускающихся по направляющим. Она гарантирует их правильное расположение перед тем, как устройство подачи поместит их между плашками и предотвращает опас- ность едновренную подачу двух заготовок.

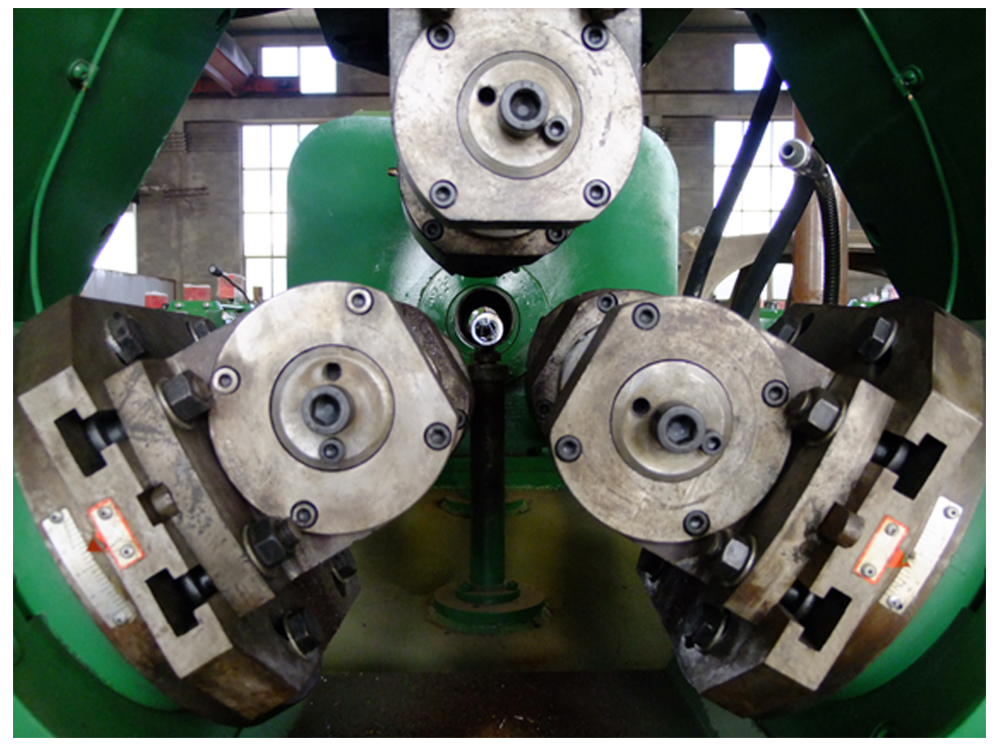

ДВОЙНАЯ ПОДАЧА

Система подачи крупногабаритных заготовок требует принятия специальных мер, обеспечивающих посто- янство качественных параметров даже при работе на повышенных скоростях.

Большое разнообразие заготовок, подвергающихся операции накатки резьбы, требует наличия гибкой и универсальной системы ввода.

Компания INGRAMATIC разработала исключительно оригинальное устрой- ство двойной подачи, благодаря которой перемещение заготовки с направ- ляющих на гребенки разделяется на три этапа: разделение, транспортиров- ка и ввод.

Для выполнения каждого из этапов имеется специальный орган:

- сепаратор гарантирует поочередный проход одной заготовки для каждого такта введения;

- транспортер перемещает заготовку в рабочую зону и размещает ее напротив подвижной плашками;

- устройство ввода, слегка опережая движение суппорта, точно и с совер- шенной ортогональностью вводит заготовку между плашки.

Двойная подача применяется на резьбонакатных станках компании INGRAMATIC, начиная с 5-ой серии.

НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ ПЛАШКИ

Устойчивость кармана неподвижной плашки являет- ся решающим фактором, гарантирующим соблюдение размерных допусков производимых изделий.

К этому важнейшему элементу оборудования предъ- является также требование повышенной повторяе- мости регулировочных параметров в фазе наладки оснастки.

На станках средних и больших размеров компания INGRAMATIC приме- нила двойную гидравлическую блокировку, вертикальную и горизон- тальную, держателя гребенки, которая позволяет прилагать надлежащее усилие фиксации и является очень удобной и практичной операцией для пользователя.

На узле держателя гребенки выполняются следующие регулировки:

-

регулировка по высоте посредством регулировочного клина, располо- женного на нижней опоре; -

регулировка расстояния и наклона задней опорной плоскости посред- ством четырех регулировочных калиброванных винтов, расположенных со стороны оператора.

В зоне фиксации блока держателя плашки станина укреплена ребрами, сообщающими ей необходимую жесткость.

СУППОРТ С ГИДРОСТАТИЧЕСКИМИ НАПРАВЛЯЮЩИМИ

В сфере автомобилестроения и в промышленности в целом наблюдается растущий спрос на винты и крепежные изделия с резьбой, выполненной после проведения упроч- няющей термообработки с целью повышения точности резьбы и устойчивости к усталости компонентов.

Повышенные нагрузки данного процесса делают необхо- димым применение станков, являющихся результатом над- лежащих исследований и оснащенных соответствующими приспособлениями.

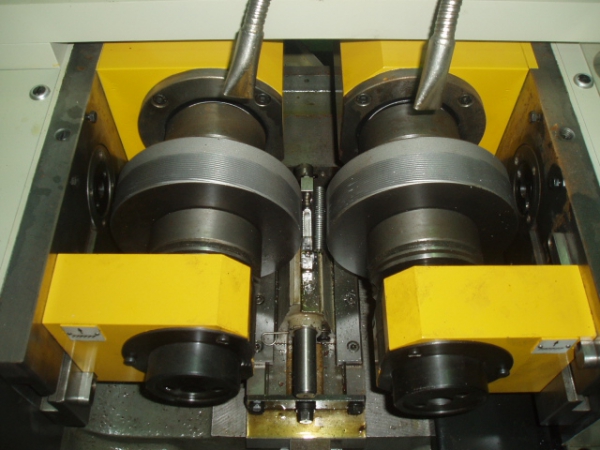

Компания INGRAMATIC применяет на своих станках, начиная с 5-ой серии, систему гидростатических направляющих, характеризующуюся повы- шенной грузоподъемностью и большой виброгасительной способно- стью. Смазочный материал под давлением направляется через распре- делитель на специальные бронзовые направляющие, закрепленные на станина. Благодаря гидростатическим карманам, имеющимся на направ- ляющих, образуется масляная пленка, распределяющая рабочую нагрузку равномерно и обеспечивающая амортизацию ударов, возникающие в момент помещения заготовки между гребенками.

Суппорт из высокопрочного легкого сплава с пластинами из закален- ной стали, накладываемыми в зоне скольжения и размещения подвижных гребенок, снижает давление чередующихся масс и обеспечивает высокую скорость производства.

Замкнутый контур обеспечивает рециркуляцию масла с поверхности направляющих, которое охлаждается и фильтруется способом, исключаю- щим загрязнение охлаждающей жидкости, что приводит к существенному снижению стоимости обслуживания оборудования.

ЭЛЕКТРОННЫЙ МАХОВИК

В фазе наладки резьбонакатного станка всегда полез- но иметь возможность контроля системы ввода и про- верки правильности работы станка.

Необходимо снабдить оператора простым в примене- нии инструментом, позволяющим работать в услови- ях максимальной безопасности работника, исключая любую возможность повреждения оснастки и станка.

Компания INGRAMATIC оснащает свои резьбонакатные станки электрон- ным маховиком, позволяющим легко выполнить различные операции:

-

суппорт может быть приведен в движение в ручном режиме на очень малой скорости без бесполезного участия фрикционно-тормозного меха- низма; -

контроль фазы инструментов может быть очень легко выполнен прину- дительным выполнением заготовкой полуооборота с возвратом в исхо- дное положение; -

визуальный контроль фаз ввода, проведенного на контролируемой скорости, позволяет провести дефрагментацию движения и позволяет инвертировать вращение, чтобы достичь желаемого положения; -

накатка резьбы на заготовки на малой скорости позволяет визуально наблюдать весь цикл обработки, перед запуском производства в непре- рывном режиме.

ЭЛЕКТРОПРИВОДЫ / SC-MATIC

В ходе современного мелкосерийного промышленного производства существенно увеличивается количе- ство циклов смены оснастки: отсюда возникает тре- бование к оператору работать с постоянно растущим объемом информации на фазе подготовки станков, причем это происходит в крайне сжатые промежутки времени.

Панель управления сенсорного типа, устанавливаемая на станках INGRAMATIC, дает возможность управления станком и вспомогательными устройствами простым и интуитивным образом. Система предоставляет информацию о производстве, профилактическом и плановом техобслу- живании и возможность проведения непрерывной диагностики работы резьбонакатного станка.

Система SC-MATIC в состоянии запомнить большое количество произ- водственных кодов. Программа оснащена портом локальной сети для передачи данных и модемом для удаленного доступа.

Программное обеспечение SC-MATIC разработано группой SACMA на плат- форме Siemens с операционной системой Windows-CE, чтобы сделать при- менение резьбонакатных станков более простым и универсальным.

КОНТРОЛЬ РАБОЧЕГО УСИЛИЯ

В обеспечении качества продукции современных резьбонакатных станков фундаментальную роль игра- ют системы контроля.

Мониторинг усилий, приводящих к деформации, кроме обеспечения сохранности инструмента и механиче- ских органов станка, обеспечивает также эффектив- ный косвенный контроль соответствия необходимым размерным параметрам произведенных изделий.

Монитор усилий SC600 была разработана группой SACMA для выполнения контроля усилий накатывания, она имеется на всех станках INGRAMATIC.

Система предусматривает размещение сенсорных датчиков рабочего усилия в различных точках, с возможностью прочтения результатов кон- троля на дисплее, расположенном на пульте управления станком. Система контроля может быть абсолютной (предварительно калиброванные сен- сорные датчики) или относительной (автокалибровка в рабочей фазе).

Кроме того, на каждом станке может быть предусмотрена установка других систем контроля рабочего усилия, в зависимости от требований заказчика.

Сигнал об обнаруженном рабочем усилии может также приводить в дей- ствие устройство отбраковки не соответствующих заданным параметрам изделий.

НАПРАВЛЯЮЩИЕ ВЫГРУЗКИ И ОТБРАКОВКИ

Требование промышленности о выпуске все более точных и бездефектных изделий удовлетворяется бла- годаря выпуску оборудования для выходного контроля изделий, или предложению производственного обо- рудования, способного производить качественные изделия и отбраковывать дефектные. Правильная работа соответствующих органов необходима также для све- дения к минимуму ущерба, вызванного соударениями заготовок с рабочи- ми органами станка или с другими заготовками.

Компания INGRAMATIC разработала и отладила запатентованную систе- му направляющих отбраковки накатных изделий, встроенную в устрой- ство отбраковки изделий.

Аномалия, обнаруженная системой контроля рабочего усилия, приводит в действие дверцу отбраковки, осуществляющую сепарацию изделий с дефектной резьбой.

На выходе из зоны оснастки изделия,соответствующие качественным пара- метрам, поступают на направляющие выгрузки, которые замедляют ско- рость их перемещения, существенно снижая силу их ударов о направляю- щий желоб и об обработанные изделия, уже находящиеся в контейнере.

ЭРГОНОМИКА И БЕЗОПАСНОСТЬ

В основу современных станков должны быть положе- ны исследования, гарантирующие наилучшие усло- вия работы операторов, особое внимание должно уделяться их безопасности и охране окружающей среды.

У резьбонакатных станков функция кабины заключа- ется в звукоизоляции (уровень шума ниже 80 дБ) и защите оператора от опасного контакта с движущими- ся органами.

Кабины резьбонакатных станков INGRAMATIC содержат решения, облег- чающие работу:

-

операторов, посредством широких ступней и подножек, рационального пульта управления, смонтированного на вращающейся подставке, удоб- ных дверей доступа и эффективному освещению рабочей зоны; -

специалистов по техническому обслуживанию, благодаря панелям, открывающим доступ к различным механическим органам и легко пере- мещаемому сервисному оборудованию.

Платформа, на которой закреплено основание станка, выполняет также функцию сборника технических жидкостей, предотвращая их случайное растекание и просачивание в рабочую среду.

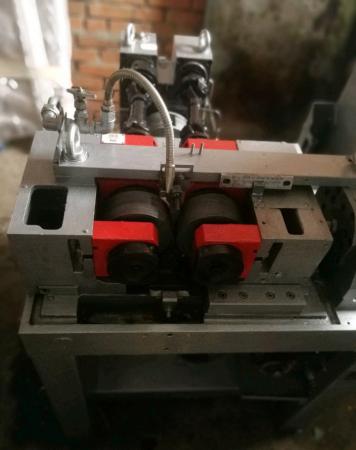

СБОРКА ШАЙБ

Постоянно возрастающая потребность промышлен- ности в винтах с предварительно смонтированной шайбой вынудила конструкторов станков предложить соответствующие устройства для проведения автома- тической сборки.

Эта аппаратура позволяет соединить одну или две шайбы с заготовкой до накатывания резьбы, преоб- разуя их в одно целое с винтом.

Компания INGRAMATIC оснащает свои станки узлами сборки одиночных или сдвоенных шайб с заготовками, характеризующимися умеренными размерами и исключительно гибким применением.

Не снижая надежности и производительности резьбонакатных станков, эти устройства обеспечивают сборку шайб различной типологии (плоские, с фасками, конические, с волнистой поверхностью, зубчатые, с прорезями и т. д.) с заготовками самого широкого спектра диаметров и длины.

д.) с заготовками самого широкого спектра диаметров и длины.

Программное обеспечение SC-MATIC позволяет программируемому логи- ческому контроллеру легко и интуитивно управлять работой узла загрузки шайб. Система контроля с сенсорными датчиками гарантирует, что вся сово- купность винтов, направляемых на резьбонакатный станок, будет оснащена шайбами, система возвращает в цикл винты, не оснащенные шайбами.

Для винтов малых размеров, производимых на большой скорости,

используется особый узел, в котором рычаги, управляемые кулачком, ока- зывают давление на головку винта, противодействуя центробежной силе.

ЗАГРУЗЧИК ШАЙБ И ЗАГОТОВОК

Ценность автоматического производственного обору- дования измеряется степенью автономности работы, то есть периодом работы без вмешательства извне, осуществляемого оператором.

Таким образом можно добиться повышенной произ- водственной эффективности, повышающей рентабель- ность оборудования.

Резьбонакатные станки INGRAMATIC могут быть оснащены устройством переноса, системой автоматической загрузки заготовок и шайб в соответ- ствующие вибробункеры.

Устройство переноса состоит из вибробункера и подъемной системы с неподвижной стойкой и с подвижным ковшом. Бункер загружает изделия в ковш, который по команде поднимается и опрокидывает изделия в вибра- тор.

Загрузочное устройство управляется программируемым логическим кон- троллером станка, который дает команду на загрузку в зависимости от уровня заполненности вибратора изделиями и сигнализирует оператору об отсутствии изделий в бункере.

РЕЗЬБОНАКАТНЫЕ СТАНКИ ТИПА Р

Накатывание болтов или на особые винты без голов- ки на станках с плоскими гребенками исключительно эффективна с точки зрения качества и производи- тельности.

Для осуществления этих условий необходимо распола- гать надежной системой питания.

Компания INGRAMATIC способна поставить всю гамму станков с 1-ой по 7-ю серии в версии P. Заготовки располагаются напротив устройства ввода с помощью трубопровода. Пневматический сепаратор обеспечивает пра- вильное поступление заготовок в рабочую зону.

Для правильной ориентации подаваемых заготовок имеются два возмож- ных решения.

Оптимальное решение заключается в объединении резьбонакатного станка с прессом, который в последней секции направляет отштампо- ванную заготовку непосредственно на резьбонакатный станок с помощью связывающего трубопровода.

Второе решение предусматривает наличие системы загрузки с вибрато- ром или подъемником, в зависимости от длины заготовок, и системы отбора механического типа или оснащенной цифровой видеокамерой.

БЛОК СНЯТИЯ ФАСОК

Снятие фасок представляет собой операцию, часто совмещаемую с накаткой резьбы.

Существуют различные типы фасок и сверл, которые могут быть реализованы более просто и рентабельно посредством операции резания перед накаткой резь- бы вместо применения сложных и малопроизводитель- ных устройств штамповки.

Шпиндель снятия фасок INGRAMATIC монтируется на суппорт, снабжен- ный двигателем, что позволяет легко определить правильное положение для заготовок различной длины. Для сокращения времени установки это положение может быть занесено в память.

Для сокращения времени установки это положение может быть занесено в память.

Сначала заготовка помещается в цанги двух устройств ввода (одно рабо- тает с головкой, а другое с остальной частью заготовки), затем она протал- кивается внутрь патрона, где отрезается сверло.

Обрезки уносятся вместе с жидкостью охлаждения и собираются в соот- ветствующий контейнер, тогда как жидкость подвергается фильтрации и возвращается в цикл.

По выбору заказчика станок для снятия фасок может быть отдельным или рабочим узлом, совмещенным с резьбонакатным станком, выполняю- щим снятие фасок перед накатыванием резьбы с использованием одной и той же системы загрузки.

РЕЗЬБОНАКАТНЫЙ ЦЕНТР

Поскольку производственная гибкость стала пара- метром, необходимым для завоевания новых рын- ков, очень важно уметь индивидуализировать станки согласно требованиям и стратегиям заказчика. Проектирование станков на рабочей станции трех- ерного автоматизированного проектирования, позволяет находить индивидуальные решения в крайне сжатые сроки и с большой точностью.

Исходя из своих станков в стандартной комплектации, компания

INGRAMATIC предлагает решения, способные удовлетворить самые слож- ные запросы.

Например применение на одном и том же станке различных систем пода- чи позволяет производить как обычные винты, так и призонные болты.

Некоторые заказчики имеют целью применение станка для одного типа продукции, но на максимальной скорости, с минимизацией логистических

периодов остановки станка.

Для удовлетворения этого требования пред- лагаются решения, предполагающие загрузку заготовок в непрерывном автоматическом режиме.

Особое внимание уделяется органам питания станка (направляющие HSS, контрольные датчики, направляющие выгрузки, конвейеры и т. д.), призван- ным гарантировать максимальную надежность и долговечность.

ПРОЕКТИРОВАНИЕ ОСНАСТКИ

Эволюция резьбонакатных станков вынуждает про- ектировщиков и технических специалистов выпускать все более сложные изделия на основе данной техно- логии.

На этапе планирования новых инвестиций очень важно иметь возможность рассчитывать на поддерж- ку надежного партнера и эксперта в проектирова- нии и производстве оборудования, способного давать продукцию,удовлетворяющую особые запросы.

Многолетний опыт компании INGRAMATIC в проведении анализа про- блематики резьбонакатных станков и в поисках технологических решений, соответствующих запросам заказчика, позволяет охватить суть проблемы на этом критическом этапе таким образом, чтобы ускорить темпы проек-

тирования и производства.

Команда инженеров, использующих самое совершенное имитационное и проектное программное обеспечение, сотрудничает с заказчиком в поисках наилучших индивидуальных решений для промышленного освоения изделия.

Сотрудничая с компаниями, которые являются лидерами в данном секторе, компания INGRAMATIC может предложить эффективное производствен- ное оборудование “под ключ”.

Резьбонакатные/прикатные станки | Станкогрупп

Отображение 1–16 из 17 результатов

По популярностиПо новизнеЦены: по возрастаниюЦены: по убыванию

-

Прикатные станки

Диаметр заготовки 2 — 50 мм Длина заготовки 300 мм Габариты станка (ДxШxВ) 1.  200 x 1.700 x 2.200 мм

200 x 1.700 x 2.200 ммВес станка 3.000 кг Усилие прижатие 12 кН Подробнее

-

P100 CNC-AC

Технические данные Усиление накатки 50 кН – 1. 000 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 100, 00 мм / 120, 00 мм Подробнее

-

P85 CNC-AC

Технические данные Усиление накатки 50 кН – 850 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 100, 00 мм / 120, 00 мм Подробнее

-

P60 CNC-AC

Технические данные Усиление накатки 50 кН – 600 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 100, 00 мм Подробнее

-

P50 CNC-AC

Технические данные Усиление накатки 50 кН – 500 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 100, 00 мм Подробнее

-

P40 CNC-AC

Технические данные Усиление накатки 10 кН – 400 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 80, 00 мм / 100, 00 мм Подробнее

-

P30 CNC-AC

Технические данные Усиление накатки 10 кН – 300 кН Ø роликов 160 мм – 280 мм Ø накатного шпинделя 80, 00 мм / 100, 00 мм Подробнее

-

P24 CNC-AC

Технические данные Усиление накатки 10 кН – 240 кН Ø роликов 160 мм – 200 мм Ø накатного шпинделя 69, 85 мм / 80, 00 мм Подробнее

-

P20 CNC-AC

Технические данные Усиление накатки 10 кН – 200 кН Ø роликов 130 мм – 200 мм Ø накатного шпинделя 54, 00 мм / 69, 85 мм Подробнее

-

P15 CNC-AC-SR-Z

Технические данные Усиление накатки 10 кН – 150 кН Ø роликов 130 мм – 200 мм Ø накатного шпинделя 54, 00 мм / 69, 85 мм Подробнее

-

P10 CNC-AC

Технические данные Усиление накатки 10 кН – 100 кН Ø роликов 130 мм – 180 мм Ø накатного шпинделя 54, 00 мм Подробнее

-

P5 CNC-AC

Технические характеристики Усиление накатки 10 кН – 50 кН Ø роликов 90 мм – 110 мм Ø накатного шпинделя 40, 00 мм Ø детали под накатку 60 мм Подробнее

-

Р35 CNC

Технические данные Усиление накатки 10 кН – 300 кН Ø роликов 160 мм – 220 мм Ø накатного шпинделя 69, 85 мм / 80, 00 мм Подробнее

-

Р30 CNC

Технические данные Усиление накатки 10 кН – 300 кН Ø роликов 160 мм – 220 мм Ø накатного шпинделя 69, 85 мм / 80, 00 мм Подробнее

-

P24 CNC

Технические данные Усиление накатки 10 кН – 240 кН Ø роликов 130 мм – 200 мм Ø накатного шпинделя 54, 00 мм / 69, 85 мм Подробнее

-

Р20 CNC

Технические данные Усиление накатки 10 кН – 200 кН Ø роликов 130 мм – 200 мм Ø накатного шпинделя 54, 00 мм / 69, 85 мм Подробнее

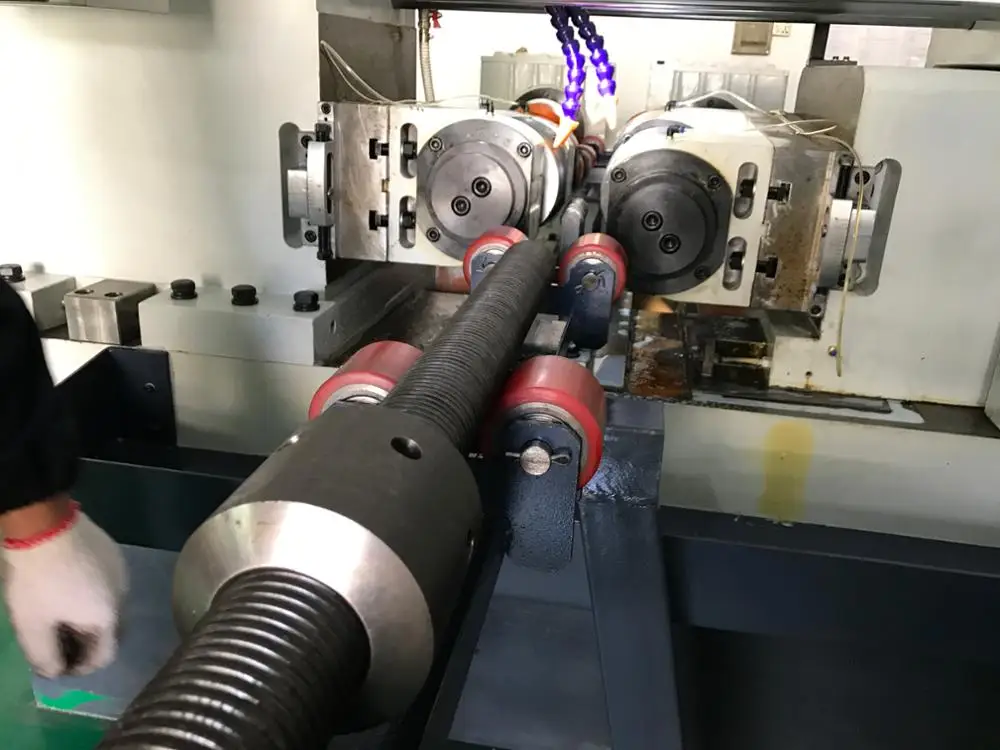

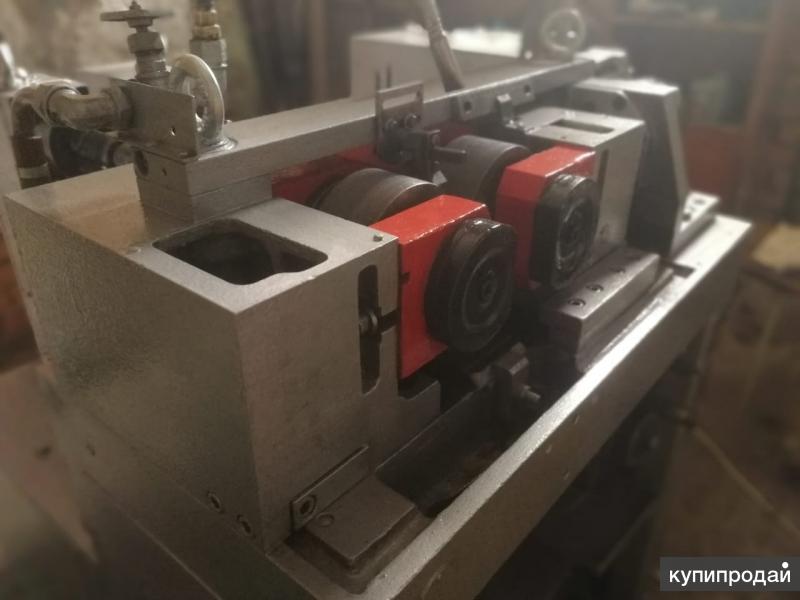

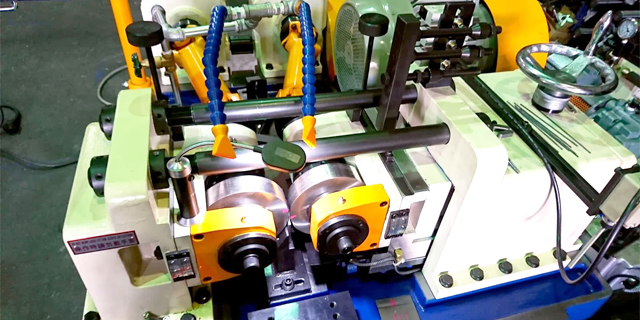

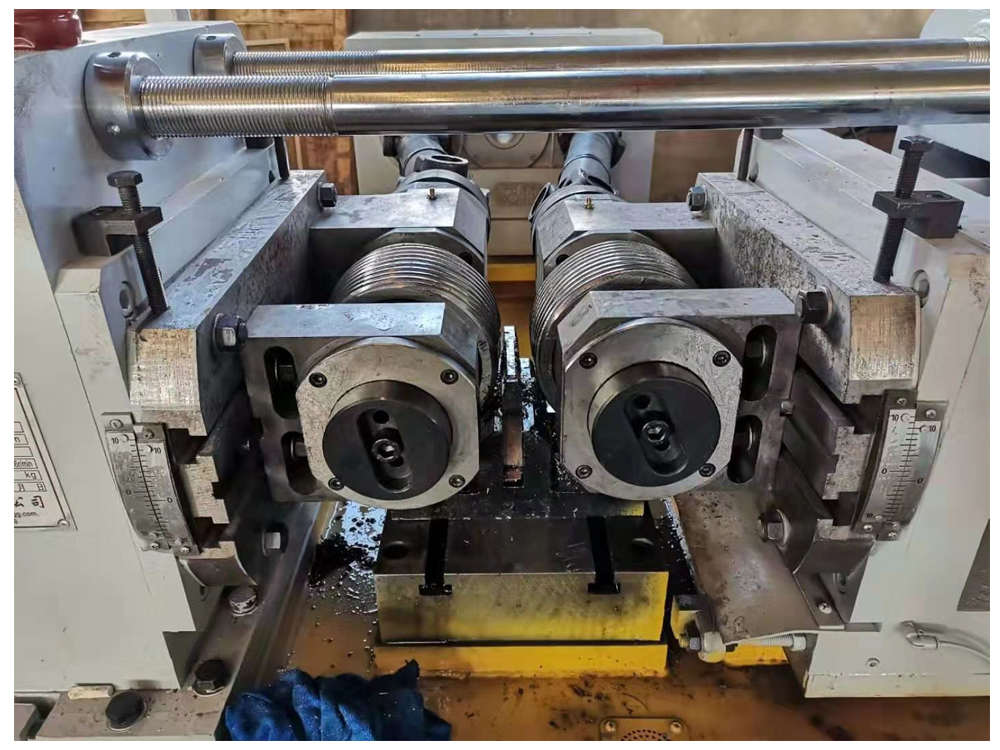

Профиленакатной двухроликовый полуавтомат модели А9518

Резьбонакатные станки делят по виду накатного инструмента. Накатным инструментом могут быть два резьбовых ролика, резьбовой ролик и сегмент, плоские плашки, резьбовой ролик и кольцевая плашка. Накатывание резьбы плашками более производительный, но менее точный процесс по сравнению с накатыванием резьбы роликами.

Накатным инструментом могут быть два резьбовых ролика, резьбовой ролик и сегмент, плоские плашки, резьбовой ролик и кольцевая плашка. Накатывание резьбы плашками более производительный, но менее точный процесс по сравнению с накатыванием резьбы роликами.

Двухроликовый полуавтомат модели А9518 предназначен для накатывания резьб различного профиля, мелкомодульных червяков, рифлений и калибровки тел вращения. Цикл работы станка полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Техническая характеристика станка

Усилие накатывания, кгс:

наименьшее……………………….500

наибольшее……………………….6300

Диаметр накатываемых резьб, мм…………….3—30

Наибольший шаг накатываемой резьбы, мм. ………..2

………..2

Наибольшая длина накатываемой резьбы, мм…………45

Диаметр накатного ролика, мм………………..90_150

Расстояние между осями накатных роликов, мм 90_180

Наибольшее давление в гидросистеме, кгс/см2…………50

Наибольший ход подвижной головки, мм…………..10

Частота вращения шпинделя, об/мин…………….25_100

Мощность электродвигателя, кВт:

главного привода……………………2,2

гидропривода……………………..1,1

насоса охлаждения……………………0,12

Габаритные размеры станка, мм………………1480Х840Х120

Гидрокинематическая схема двухроликового накатного станка модели А9518 показана на рис. 87, а.

87, а.

Рис. 87. Гидрокинематическая схема профиленакатного двухроликового полуавтомата модели А9518

Движения в станке: главное вращательное движение шпинделей накатных роликов; движение поперечной подачи подвижной накатной головки; вспомогательные наладочные движения узлов станка.

Цепь главного движения. Шпиндели V и VII накатных роликов 1 и 2 подвижной 31 и неподвижной 32 головок приводятся во вращение от электродвигателя М через вариатор 19, или (при специальном исполнении станка) девятискоростную коробку (рис. 87, б). Движение от вариатора к шпинделю V подвижной накатной головки передается по следующей цепи: шлицевый вал III, червячная пара , цилиндрическая зубчатая передача. Цепь привода шпинделя VII неподвижной накатной головки несколько иная: червяк z5 получает вращение не непосредственно от шлицевого вала III, который свободно проходит в его отверстии, а от фрикционной муфты, одна полумуфта 16 которой жестко связана со шлицевым валом, а другая 17 — через эластичную муфту 18 с червяком z5. Далее от червяка к шпинделю неподвижной головки движение передается по такой же цепи, что и к шпинделю подвижной головки,

Далее от червяка к шпинделю неподвижной головки движение передается по такой же цепи, что и к шпинделю подвижной головки,

т. е. червячное колесо z6 и цилиндрическую зубчатую пару

Цепь подачи. Плавное перемещение подвижной накатной головки, необходимое для постепенного сближения осей роликов 1 и 2 до полного профилирования резьбы, и быстрый ее отвод в исходное положение осуществляется с помощью гидропривода. Гидропривод включает в себя гидробак 33, приемный фильтр 26, насос 27, напорный золотник 29, обратный клапан 28, двухпозиционный распределитель 24, дроссельное устройство 23 с обратным клапаном 22, гидроцилиндр 21 с поршнем 20, шток которого связан с корпусом подвижной накатной головки 31, и напорный золотник 30.

На рис. 87, а гидросхема показана в положении, когда электромагнит золотника 24, включен. В этом случае масло из гидробака через фильтр 26 засасывается насосом 27 и нагнетается по трубопроводу через обратный клапан 28, распределитель 24 и дроссель 23 в правую полость гидроцилиндра, а из левой его полости масло через распределитель 24 и фильтр 25 идет на слив. В результате поршень и связанная с ним подвижная накатная головка совершают рабочий ход, приближаясь к неподвижной головке. Скорость рабочего перемещения накатной головки регулируют дросселем 23, а передаваемое усилие — клапаном 29.

В результате поршень и связанная с ним подвижная накатная головка совершают рабочий ход, приближаясь к неподвижной головке. Скорость рабочего перемещения накатной головки регулируют дросселем 23, а передаваемое усилие — клапаном 29.

Для возвращения подвижной накатной головки в исходное положение отключают электромагнит распределителя 24. Распределитель под действием пружины переключается, масло от насоса поступает в левую полость гидроцилиндра, поршень движется вправо и вытесняет масло из правой полости гидроцилиндра через обратный клапан 22, распределитель 24 и фильтр 25 в гидробак. Усилие поршня, необходимое для возврата накатной головки в исходное положение, регулируют напорным золотником 30. Величину отвода накатной головки устанавливают регулируемым упором 34. Обратный клапан 28 введен в гидросистему для предохранения насоса от гидроударов.

Настройка и наладка станка. Устанавливают требуемую частоту вращения шпинделей накатных роликов с помощью переключения вариатора или блоков зубчатых колес в коробке скоростей. Закрепляют на шпинделях резьбонакатные ролики и монтируют поддерживающие кронштейны. Совмещают резьбонакатные ролики по торцу и заходу. Совмещение роликов по торцу производят смещением шпинделя вдоль оси с помощью рукоятки 3, вращение которой вызывает перемещение рычага 4 и шпинделя.

Закрепляют на шпинделях резьбонакатные ролики и монтируют поддерживающие кронштейны. Совмещают резьбонакатные ролики по торцу и заходу. Совмещение роликов по торцу производят смещением шпинделя вдоль оси с помощью рукоятки 3, вращение которой вызывает перемещение рычага 4 и шпинделя.

Для совмещения роликов по заходу необходимо одному из шпинделей (в данном случае шпинделю неподвижной головки) сообщить независимый поворот на некоторый угол с помощью рукояток 5 и 6. Поворотом рукоятки 6 вала 7 с эксцентриком 10 отклоняют вилку 12, которая через гайку 13, ось 14 и опорную втулку 11 сжимает тарельчатую пружину 15 и освобождает от осевой силы фрикционную муфту, разрывая тем самым кинематическую связь вала III с червяком z5. Вращением рукоятки 5 можно через коническую зубчатую пару повернуть на необходимый угол полумуфту 17 и связанный с ней червяк z5, который передает движение червячному колесу z6, зубчатой паре и, наконец, шпинделю VII с накатным роликом 2. После поворота шпинделя VII на требуемую величину рукоятку 6 возвращают в исходное положение. С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

В зависимости от диаметра и шага накатываемой резьбы в корпус 2 устанавливают сменную ножевую опору 1 (рис. 88). От правильности установки ножевой опоры относительно накатных роликов зависит точность, стабильность и надежность процесса накатывания резьбы. Осевое положение заготовки определяется упором 3, который можно перемещать вдоль оси 4 и паза. Упор фиксируют винтами 5 и 6.

Рис. 88. Ножевая опора

Регулируемым упором 34 (см. рис. 87) устанавливают величину поперечного хода подвижной накатной головки. Включив станок в режим «Наладки», проверяют его работу сначала на холостом, а затем и на рабочем ходу.

Цикл работы станка включает установку заготовки, подвод накатного ролика подвижной головки к заготовке, постепенное выдавливание полного профиля резьбы роликами при непрерывной подаче подвижной накатной головки, калибрование резьбы без подачи подвижной головки, быстрый отвод подвижной головки в исходное положение и снятие со станка накатанной детали.

- 2. Резьбонакатной автомат модели А2522

- 3. Резьбонакатной автомат модели А2423А

Ремонт резьбонакатных станков в СПб

В современном машиностроении применяют различные методы для нанесения на наружные поверхности тел вращения винтовых профилей, резьбы, шлицов, рифов и т.п. Наибольшей производительностью при выполнении таких операций обладают специализированные резьбонакатные станки. В качестве рабочих заготовок для производимых изделий служат различные цилиндрические или конические детали, выполненные из стали, цветных металлов или их сплавов.

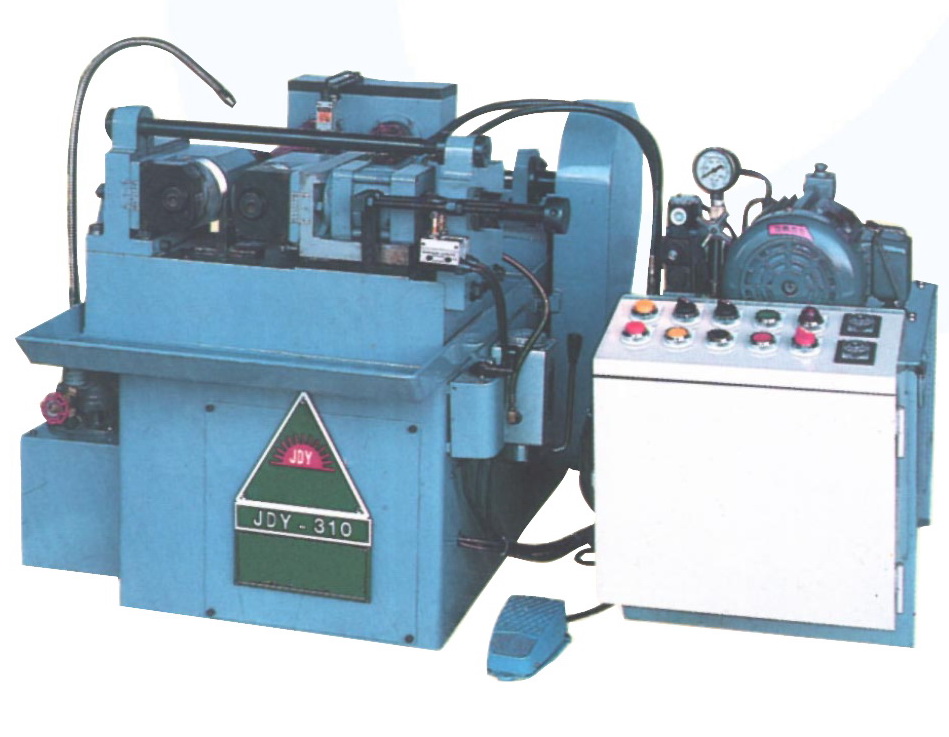

Резьбонакатные станки имеют разные принципы действия и конструкции, которые наилучшим образом приспособлены для выпуска той или иной продукции. Например, для накатки упорной резьбы на ходовые винты, имеющие значительную длину и большой диаметр, используют станки с гидравлическим приводом, развивающим усилие накатки в несколько десятков тонн с шаблонами в виде двух или трёх роликов. В то же время, для формования резьбы на шурупах используют станки с пневматическим приводом и шаблонами в виде плашек, которые, хотя и создают гораздо меньшие усилия накатки, но имеют производительность, достигающую нескольких сотен изделий в минуту.

Многие модели таких станков дополнительно оснащены системами ЧПУ, цепными конвейерами и манипуляторами для подачи заготовок и выгрузки готовых изделий.

Ремонт резьбонакатных станков должен проводиться высококвалифицированными специалистами, что обусловлено большим разнообразием конструктивных особенностей таких станков, необходимостью обеспечения совместной работы механической, электрической и гидравлической (или пневматической) систем, наличием автоматики и электроники.

Инженеры компании «ИМПУЛЬС» обладают значительным опытом и всем необходимым оборудованием для проведения ремонтно-восстановительных работ самых разнообразных деревообрабатывающих и металлорежущих станков, в т.ч., резьбонакатных станков.

Ремонт механической части резьбонакатных станков

Во время проведения среднего и капитального ремонта данного станка специалисты компании производят демонтаж, полную разборку основных узлов и механизмов станка, а также очистку, промывку и дефектовку деталей. Вне зависимости от конструкции станка, наибольшему механическому износу подвергаются подвижные узлы, обеспечивающие силовое воздействие рабочего инструмента на заготовку (в частности, подшипники, направляющие, шестерни и т.д.). Повреждённые и сильно изношенные детали заменяют новыми.

Вне зависимости от конструкции станка, наибольшему механическому износу подвергаются подвижные узлы, обеспечивающие силовое воздействие рабочего инструмента на заготовку (в частности, подшипники, направляющие, шестерни и т.д.). Повреждённые и сильно изношенные детали заменяют новыми.

Специалисты проверяют степень износа направляющих станка, по которым перемещаются салазки с установленным на них накатным шпинделем. В случае необходимости устраняются дефекты в виде потёртостей, вмятин, задиров, царапин и пр.

В тех конструкциях станков, где используются ползуны для перемещения резьбонакатной плашки, очень важно восстановить геометрические параметры направляющих, изготовленных из легированной (латунной) стали, т.к. от точности взаимного перемещения накатной и неподвижной плашек зависит качество накатки резьбы на заготовки.

Технология восстановления необходимой геометрии направляющих, обеспечивающих плоскопараллельное смещение шпинделя с накатным роликом или ползуна с плашкой, выбирается мастером в зависимости от конструкционных особенностей станка, степени повреждения направляющих и материала их изготовления.

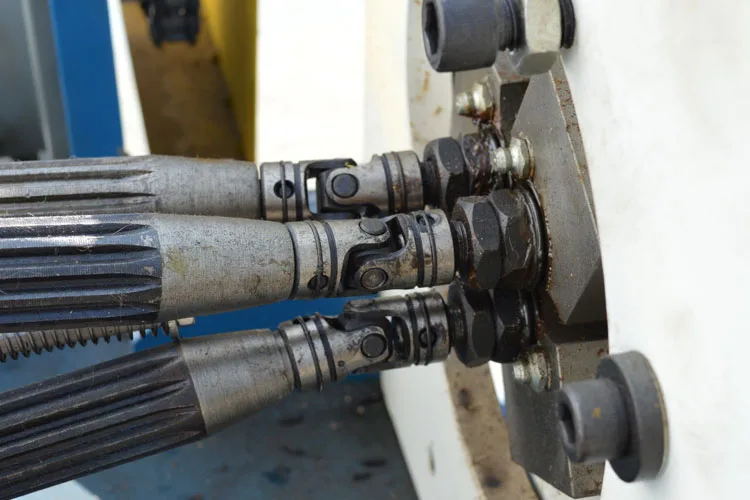

Отдельные модели станков оснащены бесступенчато регулируемой цепной передачей (вариатором), имеют в своей кинематической схеме фрикционные муфты, карданные валы, червячные передачи, поэтому требуют от мастеров, выполняющих ремонтные работы, определённой квалификации, а также применения специальных приспособлений и инструментов.

Ремонт гидравлической (пневматической) системы резьбонакатных станков

Опытные инженеры компании «ИМПУЛЬС» на этапе осмотра и диагностики резьбонакатного станка способны оценить общее техническое состояние гидравлической, а в некоторых моделях – пневматической системы станка. По характерным шумам, вибрациям трубопроводов, резким щелчкам, рывкам и неравномерному перемещению рабочих узлов станка можно судить о заедании клапанов, наличии воздуха в гидросистеме, исправности дросселей и т.д.

При выполнении ремонта гидравлической системы станка наши специалисты:

- произведут ревизию всех трубопроводов и их уплотнителей;

- заменят новыми потерявшие эластичность или изношенные резинотехнические изделия;

- очистят магнитные фильтры, масляные баки и сетки маслоприёмников;

- восстановят правильную работу возвратных, перепускных, предохранительных клапанов, электромагнитных золотников и другой гидроаппаратуры;

- поверят манометры;

- восстановят производительность шестерёнчатого насоса высокого давления;

- при необходимости произведут замену масла и полное удаление воздуха из гидросистемы.

Отдельно восстанавливается система подачи смазки и (или) охлаждающей жидкости в рабочую зону станка.

В процессе ремонта некоторых старых моделей резьбонакатных станков требуется замена разрушенных или сильно изношенных элементов гидросистемы (в частности, электромагнитных клапанов, шестерёнчатого насоса высокого давления), которые уже не выпускаются. Наши специалисты помогут подобрать устройства, аналогичные по параметрам (пропускной способности, расходу, рабочему давлению, производительности) и обеспечивающие заданные технические характеристики.

Ремонт электрической схемы и автоматики резьбонакатных станков

Важной составляющей ремонта резьбонакатных станков является диагностика пускорегулирующей аппаратуры, проверка состояния коммутирующих устройств, силовых цепей, шлейфов, кабелей и т.п. При обнаружении нарушений изоляции или ненадёжных контактов наши инженеры-электрики проведут замену соответствующих элементов электрической схемы.

Во время ремонта станка специалисты проверят техническое состояние электродвигателей и, в случае необходимости, заменят подшипники, проведут балансировку валов, устранят биения и вибрации.

Одним из слабых звеньев автоматики в некоторых моделях резьбонакатных станков является реле времени, которое часто выходит из строя. Наши мастера устранят эту неполадку и настроят правильную работу автоматики.

После окончания ремонта специалисты компании производят наладку резьбонакатного станка. Мы гарантируем выполнение ремонтных работ качественно и в срок!

Форма заказа

Я не робот

Резьбонакатные станки | Производителя | ETW International

Характеристики

Резьбонакатные станки являются своего рода многофункциональным оборудованием для холодного деформирования металла, которое может выполнить ряд процедур по обработке заготовок, в том числе накатку различных типов резьб, а также различных типов зубчатых и шлицевых профилей. Помимо этого, он также подходит для выравнивания, уменьшения диаметра, уменьшения шероховатости накатанных поверхностей и для выполнения других видов формообразующей накатки.

Преимущества

1. Холодная накатка резьбы осуществляется без обработки резанием, что значительно улучшает качество внутренней и внешней поверхности заготовок.

Холодная накатка резьбы осуществляется без обработки резанием, что значительно улучшает качество внутренней и внешней поверхности заготовок.

2. Для пластической холодной деформации заготовки резьбонакатные станки в основном оснащаются резьбонакатным инструментом. Поскольку металлическое волокно инструмента является сплошным, образующиеся радиальное напряжение может значительно улучшить гладкость поверхности, жесткость и прочность деталей. Рабочая эффективность данного вида обработки в несколько или даже в десятки раз выше механической обработки. Помимо этого, технология холодной накатки также обеспечивает экономию металла.

3. Образующиеся во время обработки радиальное напряжение заметно повышает усталостную прочность и прочность на кручение заготовок. Таким образом, это оборудование действительно является высокоэффективным, энергосберегающим и низкозатратным.

4. Все модели резьбонакатных станков являются нашими недавно и независимо разработанными запатентованными продуктами.

Модели станков

1. ATR16

Негидравлические резьбонакатные станки ATR16 – это специальное оборудование, которое используется для обработки резьбовых шпилек с диаметром от 4 до 16 мм. При обработке зажимных винтов производительность увеличивается двое. Данные станки позволяют избежать проблемы сужения диаметра, что положительным образом сказывается на качестве винтов. Они широко используются в индустриях, связанных с установкой технического оборудования, килевыми балками, устройствами для кондиционирования и связи и т.д.

2. TR80

Резьбонакатные станки TR80 позволяют осуществить накатку различных типов резьб. Они также подойдут для обработки зажимных винтов, резьбовых шпилек и т.д. Данные станки обладают прочной сварной конструкцией из листовой стали. Они отличаются удобством и простотой в использовании, а также надежным качеством. Такое оборудование идеально подойдет для производства стандартных и нестандартных болтов.

3. TR150

TR150

Резьбонакатные станки TR150 пользуются большой популярностью у клиентов, так как обладают прочной конструкцией, отличаются высоким качеством, удобством в техническом обслуживании и разумной ценой. Кроме выполнения осевой и радиальной обработки данные станки могут также использоваться для правильных и неправильных болтов, сквозных болтов и т.д. Резьбовые шпильки, которые производятся на нашем заводе в провинции Чжецзян, экспортируются в США, Канаду, Европу и другие развитые страны.

4. TR160

Резьбонакатные станки TR160 обладают рациональной и прочной конструкцией, кроме этого, они отличаются большой мощностью, низким уровнем шума, удобной регулировкой и низким процентом сбоев. Данные станки обеспечивают высокоточную обработку и широко используются для накатки различных наружных резьб, включая обычную, трапецеидальную, модальную резьбу и т.д. Это оборудование может также использоваться для формовки, рихтовки, обработки в галтовочном барабане, рифления и т. д.

д.

Благодаря червяной шестерне, червячному приводу и системе автоматической смазки, ручному и педальному управлению, а также возможности управления в автоматическом и полуавтоматическом режимах, эти станки отличаются удобством в эксплуатации. Резьбонакатные станки данной серии значительно повышают производительность и снижают интенсивность труда рабочих. При использовании соответствующей резьбонакатной плашки танки этой серии могут использоваться для обработки стандартных и нестандартных болтов разных моделей.

5. TR200

Резьбонакатные станки TR200 используются для накатки различной наружной резьбы, включая обычную, трапецеидальную, модульную резьбу и т.д. Материалы, пригодные для обработки: углеродистая сталь, легированная сталь и цветные металлы с удельным удлинением в 10% и пределом прочности на растяжение менее 100 кгс/мм2.

6. TR630

Резьбонакатные станки TR630 используются для накатки обычной, трапецеидальной и модульной резьбы. Они также используются для формовки, рихтовки, обработки в галтовочном барабане, рифления и т.д. Материалы, пригодные для обработки: углеродистая сталь, легированная сталь и цветные металлы с удельным удлинением в 10% и пределом прочности на растяжение менее 100 Н/мм2.

Они также используются для формовки, рихтовки, обработки в галтовочном барабане, рифления и т.д. Материалы, пригодные для обработки: углеродистая сталь, легированная сталь и цветные металлы с удельным удлинением в 10% и пределом прочности на растяжение менее 100 Н/мм2.

Тип упаковки

Многослойная панель

Технические параметры

| Модель | ATR16 | TR80 | TR150 | TR160 | TR200 | TR630 |

| Максимальное усилие накатки | / | 80кН | 150кН | 160кН | 200кН | 630кН |

| Максимальный диаметр обработки | Φ4-Φ16мм | Φ4-Φ36мм | Φ4-Φ48мм | Φ4-Φ56мм | Φ80мм | / |

| Наружный диаметр цилиндрического ролика | Φ120-Φ170мм | Φ120-Φ170мм | Φ120-Φ170мм | / | Φ220мм | Φ260мм |

| Диаметр отверстия цилиндрического накатного ролика | Φ54мм | Φ54мм | Φ54мм | Φ54мм | Φ75мм | Φ100мм |

| Максимальная ширина цилиндрического накатного ролика | 100мм | 100мм | 100мм | 130мм | 180мм | 200мм |

| Угол наклона шпинделя | ±5° | ±5° | ±5° | ±5° | ±15° | ±10° |

| Межцентровое расстояние шпинделей | 120-240мм | 120-200мм | 120-240мм | 120-240мм | 150-300мм | 210-380мм |

| Частота вращения шпинделя | 36, 47, 60, 78 (об/мин) | 36, 47, 60, 78 (об/мин) | 36, 47, 60, 78 (об/мин) | 25, 40, 60, 100 (об/мин) | 20, 25, 41, 51, 64 (об/мин) | / |

| Действующая сила | 4кВт | 4кВт | 4кВт | 5. 5кВт 5кВт | / | / |

| Длина резьбы | Неограниченная (плюс защита) | / | Неограниченная (плюс защита) | Неограниченная (плюс защита) | / | / |

| Скорость подачи подвижного шпинделя | / | 5мм/с | 5мм/с | / | / | / |

| Ход гидравлического цилиндра | / | 0-10мм | / | / | / | |

| Гидравлическая сила | / | 2.2кВт | 2.2кВт | 2.2кВт | 5.5кВт | 7.5кВт |

| Вес | 1500кг | 800кг | 1700кг | 1830кг | 3000кг | 7000кг |

| Габаритные размеры | 1370×1330×1440мм | 1300×1250×1470мм | 1480×1330×1440мм | 1450×1520×1430мм | 1790×1730×1430мм | 2100×2270×2330мм |

| Максимальный шаг накатываемой резьбы | / | / | / | / | 8мм | / |

| Мощность привода системы накатки | / | / | / | / | 11кВт | 15кВт |

| Мощность привода системы охлаждения | / | / | / | / | 0. 12кВт 12кВт | 0.25кВт |

| Рабочий шаг | / | / | / | / | / | 15-21мм |

| Ширина цилиндрического накатного ролика | / | / | / | / | / | 28мм |

Схожие названия

Станки для накатки резьбы | Резьбонакатные автоматы | Станки для накатки резьб на трубах

ЦИЛИНДРИЧЕСКИЕ НАКАТНЫЕ МАШИНЫ С ДВУМЯ МАТРИЦАМИ

Особенности:

|

|

Технические характеристики серии B:

| Технические характеристики | Б105 | Б205 | Б305 | В805 |

Резьба . .. ..Диаметры …Проходная подача

| до 1-1/2″ до 1″ | до 2-1/2″ до 2″ | до 3″ до 2-1/2″ | до 6 дюймов до 4 дюймов |

| Резьба Длина | до 3 дюймов до 20 футов | до 4-1/8″ до 20 футов | до 6 дюймов до 20′ | до 10 дюймов до 20 футов |

| Диаметр шпинделя | 1-1/2″ | 2-1/8″ | 3 дюйма | 4-3/4 дюйма |

| Матрицы | 5-1/4 дюйма 3 дюйма | 7 дюймов 4-1/8 дюйма | 8 дюймов 6 дюймов | 10 дюймов 10 дюймов |

| Скорость штампа (об/мин) | от 50 до 200 | от 50 до 180 | от 30 до 180 | от 25 до 100 |

| Привод шпинделя | 5 л. с. с. | 20 л.с. | 30 л.с. | 80 л.с. |

| Макс. Радиальная нагрузка на штамп (в тоннах) | 10 | 20 | 30 | 80 |

| Высота загрузки | 42 | 42 | 42 | 42 |

| Площадь пола (дюймы / Д x Ш) | 68 х 68 | 96 х 108 | 104 х 85 | 72 х 84 |

| Вес нетто (фунты) | 3000 | 7000 | 11 000 | 15 000 |

| Метрическая система | Б105 | Б205 | Б305 | В805 |

| Резьба Диаметры | до 38 мм до 25 мм | до 63 мм до 50 мм | до 76 мм до 63 мм | до 152 мм до 105 мм |

| Резьба Длина | до 76 мм до 6 метров | до 104 мм до 6 метров | до 152 мм до 6 метров | до 254 мм до 6 метров |

| Диаметр шпинделя | 38 мм | 53,9 мм | 76,2 мм | 120,6 мм |

| Матрицы | 133,3 мм 76 мм | 177,8 мм 104,7 мм | 203,2 мм 152,4 мм | 254 мм 254 мм |

| Скорость матрицы (об/мин) | от 50 до 200 | от 50 до 180 | от 30 до 180 | от 25 до 100 |

| Привод шпинделя | 3,7 кВт | 15 кВт | 22,2 кВт | 60 кВт |

Макс. Радиальная нагрузка на штамп Радиальная нагрузка на штамп | 89 кН | 178 кН | 267 кН | 712 кН |

| Высота загрузки | 1066 мм | 1066 мм | 1066 мм | 1066 мм |

| Площадь пола (мм / Д x Ш) | 1727 х 1727 | 2438 x 2743 | 2641 x 2159 | 1828 x 2133 |

| Вес нетто | 1360 кг | 3175 кг | 4990 кг | 6800 кг |

Все максимальные значения не могут быть получены одновременно.

2-штамповая цилиндрическая машина Фотографии

Фотографии серии B105

Серия B105

Серия B105

Серия B105

Серия B105

Серия B205 Фотографии

Серия B205

B205 Серия

Серия B205

Серия B205

Серия B305 Фотографии

Серия B305

Серия B305

Видеоролики двухштамповых цилиндрических станков

B105, Сквозная прокатка ½-20 стержней B105, Прикатывание со специальным приспособлением для предварительного вращения | B205, Подача со специальным креплением для концов прокатных стержней B305, Входная прямая накатка |

Резьбонакатные станки

PEE-WEE® CNC AC — Удобство

PEE-WEE® CNC AC Одно- или двухсуставные станки для холодной штамповки демонстрируют проверенную жесткую конструкцию с линейными направляющими, доступными в диапазоне от 10 до 100 to. Они оснащены 1 или 2 управляемыми ЧПУ гидравлическими осями скольжения опалубки и 2 валами с приводом от серводвигателя переменного тока.

Они оснащены 1 или 2 управляемыми ЧПУ гидравлическими осями скольжения опалубки и 2 валами с приводом от серводвигателя переменного тока.

Станки с двумя гидравлическими направляющими с ЧПУ предназначены для более удобного обращения и настройки. Любое загрузочное устройство всегда располагается в центре машины. Это гарантирует идеальные условия для установки систем автоматизации и/или роботов, поддерживающих открытое рабочее пространство для легкого доступа.

Технические данные:

| Модель | Формовочное усилие | Инструмент o | Вал o | Длина опоры | Заготовка o | Вес |

| P 5 ЧПУ-АС | 10 — 50 кН | 90–110 мм | 40 мм | 60 мм | 0–25 мм | 800 кг |

| P 10 ЧПУ-AC | 10 — 100 кН | 130–180 мм | 54 мм | 120 мм | 3–40 мм | 1 200 кг |

| P 15 ЧПУ-АС | 10 — 150 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 2. 000 кг 000 кг |

| P 20 ЧПУ-AC | 10 — 200 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 2 300 кг |

| P 24 ЧПУ-AC | 10 — 240 кН | 160–200 мм | 69,85 / 80 мм | 230 мм | 4 — 120 мм | 3 600 кг |

| P 30 ЧПУ-АС | 10 — 300 кН | 160–280 мм | 80/100 мм | 230 мм | 4 — 120 мм | 4.000 кг |

| P 40 ЧПУ-AC | 10 — 400 кН | 160–280 мм | 80/100 мм | 230 мм | 4 — 120 мм | 4 400 кг |

| P 50 ЧПУ-AC | 50 — 500 кН | 160–280 мм | 100 мм | 250 мм | 4 — 240 мм | 7 500 кг |

| P 60 ЧПУ-AC | 50 — 600 кН | 160–280 мм | 100 мм | 250 мм | 4 — 240 мм | 8. 000 кг 000 кг |

| P 85 ЧПУ-АС | 50 — 850 кН | 160–280 мм | 100/120 мм | 250 мм | 4 — 300 мм | 11 200 кг |

| P 100 ЧПУ-AC | 50 — 1000 кН | 160–280 мм | 100/120 мм | 250 мм | 4 — 300 мм | 12 800 кг |

PEE-WEE® CNC — Хорошо зарекомендовавшая себя

PEE-WEE® CNC Стандартные машины холодной штамповки с жесткой цельнолитой конструкцией и направляющими типа «ласточкин хвост» предлагаются с производительностью от 15 до 35 тонн. Они идеально подходят для резьбы, профилей и насечек (дополнительная принадлежность с «гидравлической компенсацией люфта»). Ось скольжения рулонной формы управляется ЧПУ.

Блок управления SIEMENS SPS S7 с программным обеспечением PEE-WEE®, преобразователь частоты для бесступенчатого регулирования скорости и интегрированная система обеспечения качества SPS являются частью базового оборудования этого модельного ряда. Для удобства настройки программное обеспечение включает в себя различные предустановленные программы формовки.

Для удобства настройки программное обеспечение включает в себя различные предустановленные программы формовки.

Модель PEE-WEE® с ЧПУ — идеальное производственное устройство для сложной трехсменной работы.

Технические данные:

| Модель | Формовочное усилие | Инструмент o | Вал o | Длина опоры | Заготовка o | Вес |

| ЧПУ P15 | 10 — 150 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 2 400 кг |

| ЧПУ P20 | 10 — 200 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 2 400 кг |

| ЧПУ P24 | 10 — 240 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 4. 000 кг 000 кг |

| ЧПУ P30 | 10 — 300 кН | 160–220 мм | 69,85 / 80 мм | 230 мм | 4 — 120 мм | 4.000 кг |

| ЧПУ P35 | 10 — 300 кН | 160–220 мм | 69,85 / 80 мм | 230 мм | 4 — 120 мм | 4 400 кг |

Линия UPW® Low Cost

Линия UPW® LOW COST убеждает отличным соотношением цены и качества, доступны от 5 до 100 до. Больше мощности по запросу. Все модели оснащены системой управления SIEMENS SPS и частотным преобразователем (FU) для плавной регулировки скорости.

Универсальный состав позволяет применять машину для всех известных процессов формовки с подачей или сквозной подачей. Могут быть реализованы самые высокие темпы производства. Ручная загрузка и разгрузка благодаря большому рабочему пространству.

Автоматизация этого модельного ряда всегда возможна благодаря открытой конструкции рабочего пространства и простоте обращения. Это сокращает время от дна до дна и упрощает загрузку и выгрузку заготовок.

Это сокращает время от дна до дна и упрощает загрузку и выгрузку заготовок.

Высокоточные профильные направляющие обеспечивают более высокое качество сквозной или входной подачи. Благодаря ECO-SYS гарантируется короткое время переналадки. Все регулировки легко выполняются с передней части машины.

Технические данные:

| Модель | Формовочное усилие | Инструмент о о | Вал o | Длина опоры | Заготовка o | Вес |

| UPW ® 5 | 10 — 50 кН | 90–110 мм | 40 мм | 60 мм | 0–25 мм | 980 кг |

| UPW ® 10 | 10 — 100 кН | 130–180 мм | 54 мм | 120 мм | 3 — 40 мм | 1 400 кг |

| UPW ® 15 | макс. 150 кН 150 кН | 135–230 мм | 54/69,85/80 мм | макс. 200 мм | 2 — 55 мм | 2 600 кг |

| UPW ® 20 | 10 — 200 кН | 130–200 мм | 54 / 69,85 мм | 180 мм | 4 — 50 мм | 2 600 кг |

| UPW ® 24 | макс. 240 кН | 135–230 мм | 69,85/80 мм | макс. 200 | 2 — 55 мм | 2900 кг |

| UPW ® 30 | макс. 300 кН | 150–260 мм | 80/100 мм | макс. 225 мм | 2 — 150 мм | 4600 кг |

| UPW ® 40 | макс. 400 кН | 150–260 мм | 80/100 мм | макс. 225 мм | 2 — 150 мм | 4 800 кг |

| UPW ® 50 | макс. 500 кН | 150–280 мм | 100 мм | макс. 250 мм 250 мм | 2 — 240 мм | 7 500 кг |

| UPW ® 60 | макс. 600 кН | 150–280 мм | 100 мм | макс. 250 мм | 2 — 240 мм | 7 800 кг |

| UPW ® 85 | 50–850 мм | 160–280 мм | 100 мм | 230 мм | 4 — 250 мм | 9 800 кг |

| UPW ® 100 | 50 — 1000 кН | 160–280 мм | 100/120 мм | 240 мм | 4 — 250 мм | 10 800 кг |

Автоматизация показанных машин разумна и эффективна. Время от дна до дна будет сокращено.

Все машины могут быть оснащены интегрированной системой QS для контроля параметров обработки.

Мы рады предложить правильное решение, процесс сквозной или прямой подачи по разумной цене.

резьбовые ролики для продажи списки

См. Также: новые модели (358)

Также: новые модели (358)

Троговые ролики

Reed A22HD

Треневые ролики

, как новый, перестроенный OEM в 2018 году. Список запросов

Запрос отправлен 24.09.22

Сравнить

Калифорния, США

Резьбовые ролики

Увеличить накатку резьбы M3, M4, M5, M6

Резьбовые ролики

БРЕНД: GROW MORE, MACHINERY INTERNATIONAL, ТАЙВАНЬ — КИТАЙСКОЕ СОТРУДНИЧЕСТВО

ВЫСОКОСКОРОСТНЫЕ РЕЗЬБОНАКАТНЫЕ СТАНКИ ДЛЯ РАЗМЕРОВ: M2 ДО M6

МАКСИМАЛЬНАЯ ДЛИНА: 3 ММ ДО 150 ММ

ДОПОЛНИТЕЛЬНО: БЕЗ КРЫШЕК, SE…

Запросить цену

Добавлено в список запросов

Заявка отправлена 24.09.22

Сравнить

Харьяна, Индия

Резьбовые ролики 9000 CH8

»

Резьбовые ролики

CHUN ZU — РЕЗЬБОНАКАТНЫЕ МАШИНЫ

ДПР 5С — М5 Х 35 — 400 стр./мин.

DPR 5L — M5 X 50 — 400 частей на миллион

ДПР 6С — М6 Х 50 — 400 стр. /мин.

/мин.

ДПР 8С — М8 Х 50 — 350 стр./мин.

DPR 8L — M8 X 75 — 320 стр./мин.

С ВИБРАТОРНОЙ ПОДАЧЕЙ…

Запрос a Quote

Добавлено в список запросов

Запрос, представленные 24.09.22

Сравнение

Haryana, India

Ride Rollers

Waterbur 60 МАШИНА С РУЧНОЙ ПОДАЧЕЙ

€51 590 — €103 178 EUR

Запросить дополнительную информацию

Добавлено в список запросов

Запрос отправлен 24.09.22

Сравнить

Pennsylvania, United States

Троговые ролики

Michigan 3237

Рулоты потоков

Michigan/Exceldo Model 3237 Сравнить

США

Резьбовые ролики

PEE-WEE P15 РЕЗЬБОНАКАТНЫЙ СТАНОК

Резьбовые ролики

4 Головка сегмента гнезда, разделитель деталей

Запросить предложение0005

Добавлено в список запросов

Запрос, представленные 24. 09.22

09.22

Сравнение

Соединенные Штаты

Треневые ролики

Pee-wee P 15 CNC-AC

Трена (Алемана), Модель: P 15 U

Exelente condicion, Lista para trabajar.

19 410,78 € EUR

Запросить дополнительную информацию

Добавлено в список запросов

Запрос отправлен 24.09.22

Сравнить

Мексика, Мексика

Троговые ролики

BAD Duben PRZ 40 CNC-AC

Тренажные ролики

Запрос a Цитата

Добавлено в список запросов

Запрос 9/24/22

Compare

Резьбовые ролики

REED A22

Резьбовые ролики

Запросить цену

Добавлено в список запросов

Запрос отправлен 24.09.22

США

5 Сравнить

5 Штаты0005

Резьбовые ролики

REED A23

Резьбовые ролики

АРТИКУЛ #: BL8215

REED #A23 1/4″-3 3/4″ HORZ РЕЗЬБОВОЙ РОЛИК -3 МАТРИЦА

ОСНАЩЕН:

ПОДАЧА — ОТ 1/4″ ДО 3 3/4″

СКВОЗНАЯ ПОДАЧА — ОТ 1/4 ДЮЙМА ДО 1 ДЮЙМА

ДЛИНА РЕЗЬБЫ — ПОДАЧА ОТ 2 3/5″ ДО 20″

Вес: 5100 фунтов

ЦЕНА:. ..

..

8 202,65 € EUR

Запросить дополнительную информацию

Добавлено в список запросов

Заявка отправлена 24.09.22

Сравнить

Огайо, Соединенные Штаты

Троговые ролики

Tesker 840

Троговые ролики

Запрос A Цитата

Добавлено в список запросов

PESTINDSIT 9/24/22

77

Pennsyl States.

Резьбовые ролики

CHIEN TSAI M10X150

Резьбовые ролики

Запросить цену

Добавлено в список запросов

Заявка отправлена 24.09.22

Сравнить

T’ai-Pei, Taiwan

Треневые ролики

Litton Reed A22B

Roillers

Litton Reed A22B 3-Die Vertical Thread Rollermanuer: Litton Reedmodel: A22B Constormation: 52b Constormation. /32″- 3 3/4″ ДИАМЕТР2 3/8″ ДЛИНА РЕЗЬБЫ В ПОДАЧЕ1/4″- 1″ …

/32″- 3 3/4″ ДИАМЕТР2 3/8″ ДЛИНА РЕЗЬБЫ В ПОДАЧЕ1/4″- 1″ …

€24 246,83 EUR

Запросить дополнительную информацию

Добавлено в список запросов

Запрос отправлен 9/24 /22

Сравнить

Южная Каролина, Соединенные Штаты

Треневые ролики

Reed A22-704

Треневые ролики

Модель REED A22-704 Вертикальная нить роллер.

4 643,01 € EUR

Запросить дополнительную информацию

Добавлено в список запросов

Запрос отправлен 24.09.22

Сравнить

Южная Каролина, США

Резьбовые ролики0005

REED A22B-1956

Тренажные ролики

Модель REED A22B-1956 Вертикальная нить роллер: REED Модель: A22B -1956CONDITIO

10 833,69 €

Запросить дополнительную информацию

Добавлено в список запросов

Запрос отправлен 24. 09.22

09.22

Сравнить

Южная Каролина, США

0005

REED RICO A22

Резьбовые ролики

2-5/8″ REED МОДЕЛЬ A-22 3-МАШИННАЯ ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ МАШИНА

Запросить цену

Добавлено в список запросов

Сравнить

США

Резьбовые ролики

TSUGAMI R16A-II

Резьбовые ролики

Резьбонакатные станки TSUGAMI R16A-II с длиной 3/4” x 1-1/2 Тонн Максимальное давление прокатки, гидравлические узлы и кнопочное управление

Запрос a QUOTE

Добавлено в список запросов

Запрос, представленные 24.09.22

Сравнение

Северная Каролина, США

Тренавые роллеры

TSUGAMI T-ROL 6

ТРЕЗИЙ

TSUGAMI T-ROL 6

Threadlers 9000 9000 9000 9000 9000 9000 9000 9000

Ontario, Canada

Ride Rollers

U Queen UIR00

Тренажные ролики

Запрос a Цитата

Добавлено в список запросов

Запрос. Представлен 9/22.

Представлен 9/22.

. -pei, Тайвань

Ingramatic — Winning Technologies

INGRAMATIC — компания с многолетним опытом производства станков для накатывания резьбы на винты и болты. Он начал свою деятельность в 1966 и с тех пор произвела и продала более 3000 резьбонакатных станков по всему миру, став лидером рынка не только в Италии, но и во всем мире.

В 2006 году в Кастельнуово-Скривия был построен новый завод площадью м². Этот

новый объект стал поворотным моментом с точки зрения логистики, организации

и эффективность для достижения новых целей и рынков.

INGRAMATIC входит в группу SACMA с 2004 года, создавая уникальный технический, производственный и коммерческий союз.

Резьбовые ролики и изделия INGRAMATIC дополняют производственный ассортимент SACMA и могут использоваться вместе с прогрессивными головками для накатывания резьбы высокопрочных винтов, болтов и специальных крепежных изделий.

Все механические компоненты для резьбонарезных станков производятся на заводах SACMA в Лимбиате и Вимеркате, где находится OBM, еще одна компания, входящая в группу.

Сборочный, испытательный, складской и технический отделы завода в Кастельнуово-Скривия завершены.

Предлагая широкий ассортимент резьбонакатных станков, подходящих для мелких и крупных деталей для автомобильной, строительной и общей промышленности, Продукция INGRAMATIC отличается непревзойденной надежностью, производительностью, безопасностью и инновациями.

INGRAMATIC не только производит машины, но и предлагает комплексные производственные системы.

Компания INGRAMATIC использовала свой опыт, чтобы расширить стандартную универсальность станка с помощью узлов шайбы, направляющих узлов, а также специальных версий по индивидуальному заказу, доступных по запросу. В дополнение к системе также доступны автоматические устройства подачи заготовок и шайб, устройства контроля загрузки и контроля отбраковки. Благодаря модульной конструкции станка эти дополнительные узлы легко интегрируются с резьбонакатными станками Ingramatic.

Благодаря модульной конструкции станка эти дополнительные узлы легко интегрируются с резьбонакатными станками Ingramatic.

УЛЬТРА ТОЧНОСТЬ

Продукты на сегодняшних рынках требуют очень точных и воспроизводимых резьбонарезных станков, которые могут быть изготовлены только при сверхточной механической обработке компонентов.

Только высочайшее качество материалов, дизайна и производства может обеспечить высокоэффективные и надежные резьбонарезные станки.

Чтобы воспользоваться преимуществами самых инновационных производственных технологий и передовых станков, все механические компоненты INGRAMATIC обрабатываются на заводах группы SACMA. Это не только обеспечивает сверхточную обработку компонентов, но и дает INGRAMATIC полный контроль качества своей продукции.

Систематическая и строгая окончательная проверка всех деталей перед поставкой и инвентаризацией обеспечивает наилучшую гарантию соответствия и взаимозаменяемости.

Выбор высокопрочных материалов в сочетании с применением сложной термической обработки и предельной точностью шлифовки и притирки поверхностей делают Резьбонакатные станки INGRAMATIC быстрые и надежные с минимальными эксплуатационными расходами.

ГЛАВНАЯ РАМА

Как и для любого станка, конструкция, материал и изготовление основной рамы имеют решающее значение для общей точности и надежности резьбонакатного станка.

Надежная основная рама создается на основе многолетнего опыта и исследований с использованием чрезвычайно сложных систем моделирования и экспериментального анализа деформации.

Рамы INGRAMATIC изготовлены из электросварной стали, которая перед механической обработкой подверглась снятию термических напряжений. Для машин до RP32 рама представляет собой литой моноблок из перлитного чугуна с шаровидным графитом, что гарантирует хорошее гашение вибраций, возникающих при высоких производственных скоростях.

Рама закреплена на платформе, которая ее поддерживает и служит сборным баком для охлаждающей жидкости. С конструктивной точки зрения получается чрезвычайно жесткая система с оптимальным управлением техническими жидкостями без риска загрязнения рабочей среды.

Рама новой конструкции оптимизирована с помощью программного обеспечения FEM для выявления и противодействия напряжениям, вызванным накатыванием резьбы термоопасных деталей и специальных профилей.

МОДУЛЬНАЯ СИСТЕМА

Концепция модульности при проектировании и конструировании машин имеет значительные преимущества для пользователей. Он упрощает настройку системы в соответствии с потребностями и требованиями заказчика, обеспечивая при этом наиболее эффективный метод инвентаризации и сборки деталей. Даже модернизация существующих систем становится намного проще.

В сотрудничестве с SACMA компания INGRAMATIC является единственным производителем резьбонарезных станков, который строит свои машины с использованием концепции модульной системы, гарантируя, что все детали машин INGRAMATIC всегда доступны на складе.

Резьбонакатные станки были разработаны с учетом принадлежностей, включая:

- шайбы одинарные в сборе;

- двойная шайба в сборе;

- манипуляторов;

- Накатные устройства для специальных работ на стержне или головке винта.

9системы подачи 0011 для шпилек и специальных винтов без головки;

ВИБРОПИТАТЕЛЬ

Система подачи заготовок является очень важной частью резьбонакатного станка и поэтому должна быть полностью интегрирована с остальными частями станка.

Эффективность системы зависит от функциональности системы подачи, которая должна гарантировать постоянный поток правильно расположенных деталей.

Машины INGRAMATIC предназначены для установки различных типов систем кормления.

Резьбонакатные станки малогабаритные до серии 3, обычно используемые для изготовления винтов, оборудованы вибрационным питателем.

Вибрационные питатели с цифровыми системами технического зрения доступны для специальных деталей, которые требуют очень сложного выбора с максимальной гибкостью.

Вибрационный питатель или вертикальная система подачи доступны на средних и больших резьбонакатных станках.

На начальном этапе проектирования технический отдел INGRAMATIC проводит предварительное исследование, чтобы определить наилучшее решение для подачи корма для клиента.

ВЕРТИКАЛЬНАЯ ПОДАЧА

Для обеспечения эффективного производства резьбонакатные станки должны быть оснащены устройствами подачи, специально разработанными для типа детали, на которую нарезается резьба.

Вертикальная система подачи доступна для тяжелых винтов, болтов и специальных деталей различной длины или для больших резьбонакатных станков с большой высотой загрузки.

Вертикальный питатель INGRAMATIC состоит из:

- загрузочный бункер с регулируемой вибрацией, который всегда подает правильное количество деталей на вертикальное подъемное устройство, не перегружая контейнер;

- вертикальное подъемное устройство с пролетами (рабочая ширина 1200 мм) с регулировкой скорости;

- вращающийся роликовый узел с линейной вибрацией для подбора и позиционирования деталей перед вводом их в направляющие подачи.

Эта система гарантирует идеальное выравнивание с направляющими резьбонакатного станка, поскольку она имеет моторизованную регулировку высоты для соответствия направляющим подачи резьбонарезного станка.

МОТОРИЗОВАННЫЕ НАПРАВЛЯЮЩИЕ

Направляющие подачи получают заготовки из питателя и передают их, идеально выровненные и правильно расположенные, на блок подачи, а затем на вальцовый инструмент.

Компоненты такого типа должны легко регулироваться, быть стабильными и устойчивыми к износу.

Направляющие INGRAMATIC изготовлены из специальной закаленной стали в зоне подачи, что гарантирует повышенную прочность и срок службы.

Направляющие соединены друг с другом сверху и благодаря большому диапазону регулировки высоты позволяют легко загружать очень длинные детали.

Регулировка высоты направляющих моторизована с возможностью запоминания положения высоты детали, которое можно быстро повторить при необходимости.

Моторизацию также можно использовать для автоматического выравнивания направляющих с вибрационным питателем. На более крупных машинах ширина раскрытия моторизованных направляющих также может регулироваться с помощью предварительной настройки.

СПЕЦИАЛЬНЫЕ НАПРАВЛЯЮЩИЕ СО ВСТАВКАМИ

Направляющие подачи представляют собой компоненты, подверженные износу, особенно при подаче закаленных, термообработанных деталей или при использовании направляющих профилей с уменьшенной контактной поверхностью для подачи деталей специальной формы.

Для этого типа применения направляющие должны быть изготовлены из специальной стали и должны быть сконструированы так, чтобы упростить техническое обслуживание.

Чтобы решить эту проблему, INGRAMATIC производит специальные направляющие со вставками из быстрорежущей стали (M2), закаленными до высокой степени твердости, повышающими стойкость к износу, вызванному подачей.

Это решение особенно подходит для высокопрочных болтов, винтов и специальных деталей, таких как колесные болты с коническими головками.

Еще одним преимуществом направляющих вставок является возможность быстрой и простой замены изношенных вставок без замены направляющих.

ОДИНОЧНЫЙ СТАРТЕР

Стартовое устройство, которое вставляет деталь в резьбонарезные плашки, очень важно для достижения высокой эффективности и производительности станка.

Важным требованием для пользователей является простота настройки и настройки этого устройства, которое должно быть идеально синхронизировано с движением слайда.

На станках размером до 4 INGRAMATIC использует одиночную систему запуска, которая очень проста и эффективна для легких, относительно коротких деталей. Нож стартера приводится в действие кинематической цепью, приводимой в движение главным валом.

Система имеет пневматический цилиндр, который позволяет стартеру двигаться назад во время работы, предотвращая повреждение при неправильной установке детали.

Упорная пластина отделяет заготовки, спускающиеся с направляющих. Это гарантирует правильное расположение заготовок до того, как стартовое лезвие поместит их между матрицами, избегая риска двойного введения.

ДВОЙНОЙ СТАРТЕР

Система подачи крупных деталей требует специальных мер, чтобы гарантировать постоянное качество продукции даже на высокой скорости.

Широкий ассортимент продукции, подвергаемой накатыванию резьбы, требует универсальной и эффективной системы ввода.

Компания INGRAMATIC разработала эксклюзивное двойное пусковое устройство для перемещения деталей с направляющих на штампы в три этапа: разделение, перемещение и введение.

Каждая фаза имеет свой уникальный механизм:

- разделитель гарантирует, что при каждой вставке за раз проходит только одна часть;

- первый стартер перемещает деталь в рабочую зону и размещает ее перед подвижной матрицей;

- второй стартер синхронизируется с ползунком, чтобы поместить деталь точно под прямым углом к штампам.

Система двойного ввода доступна на резьбонакатных станках INGRAMATIC начиная с типоразмера 5.

ФИКСИРОВАННЫЙ ДЕРЖАТЕЛЬ МАТРИЦЫ

Стабильность фиксированного блока держателя штампа имеет решающее значение для обеспечения допусков размеров деталей во время производства.

Эта важная функция также должна обеспечивать возможность выполнения необходимых регулировок с высокой повторяемостью при настройке инструментов.

На станках среднего и крупного размера INGRAMATIC использует двойной гидравлический зажим, как вертикальный, так и горизонтальный, блока держателя штампа. Это обеспечивает правильное усилие зажима и чрезвычайно удобно и практично в использовании.

На блоке держателя штампа можно выполнить следующие регулировки:

- регулировка по высоте с помощью сужающегося клина на нижней опорной поверхности;

- регулировка расстояния и угла задней опорной поверхности с помощью четырех градуированных регулировочных винтов со стороны оператора.

Рама в зоне крепления блока штамподержателя усилена ребрами жесткости, обеспечивающими необходимую жесткость.

НАПРАВЛЯЮЩИЕ С ГИДРОСТАТИЧЕСКИМИ НАПРАВЛЯЮЩИМИ

В автомобильной промышленности и промышленности в целом растет спрос на винты и крепежные детали, нарезанные после закалки и отпуска для повышения точности нарезания резьбы и сопротивления усталости компонентов.

Высокие напряжения качения, создаваемые этими деталями, требуют специально разработанных резьбонарезных станков и опций.

Начиная с размера 5, INGRAMATIC использует гидростатическую систему направляющих, которая отличается высокой несущей способностью и значительным демпфированием.