Режимы резания: Режимы резания: способы расчета, необходимые формулы

Содержание

Режимы резания и стойкость инструмента

При обработке резанием необходимо добиться оптимального сочетания производительности обработки и стойкости инструмента. Недостаточная стойкость инструмента увеличивает простои оборудования при замене инструмента, что приводит к снижению производительности. Если выбран слишком щадящий режим резания, то стойкость инструмента возрастет, но время обработки детали увеличится, что так же снижает эффективность использования оборудования и общую производительность. Для обеспечения эффективности обработки необходимо не только правильно выбрать инструмент, но и подобрать оптимальные параметры режима резания, о чем мы сегодня и поговорим.

Стойкость — это время достижения допустимой величины износа режущего инструмента.

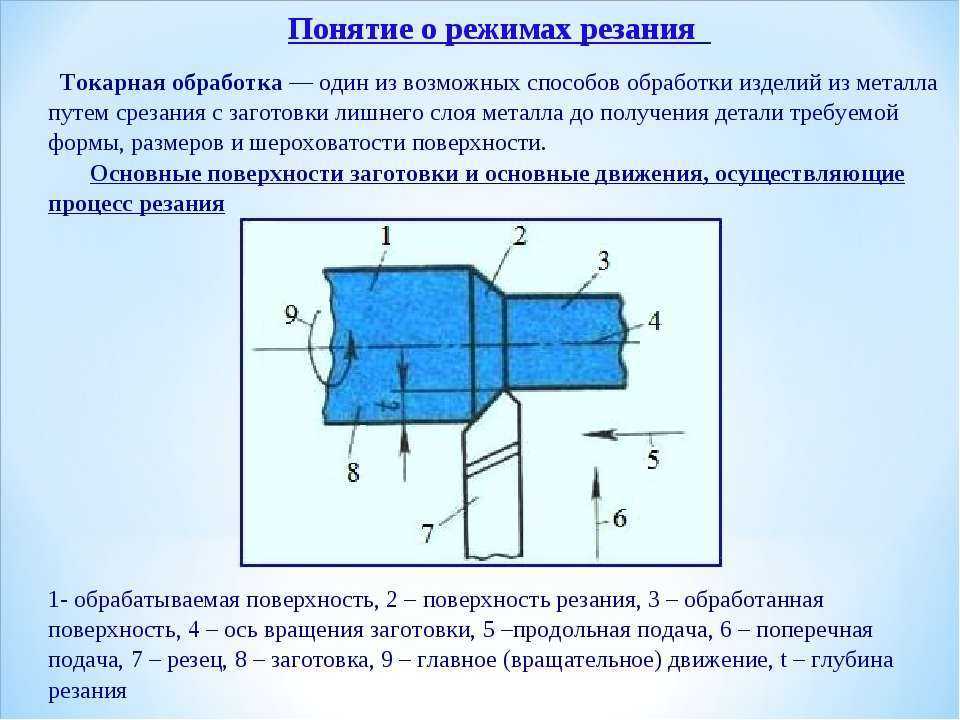

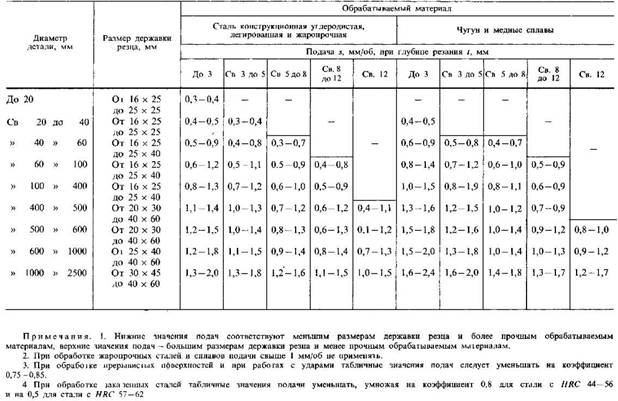

Есть три основных параметра при точении, каждый из которых влияет на стойкость инструмента скорость резания подача и глубина резания. Меняя данные параметры мы можем добиться наилучшего для нас результата.

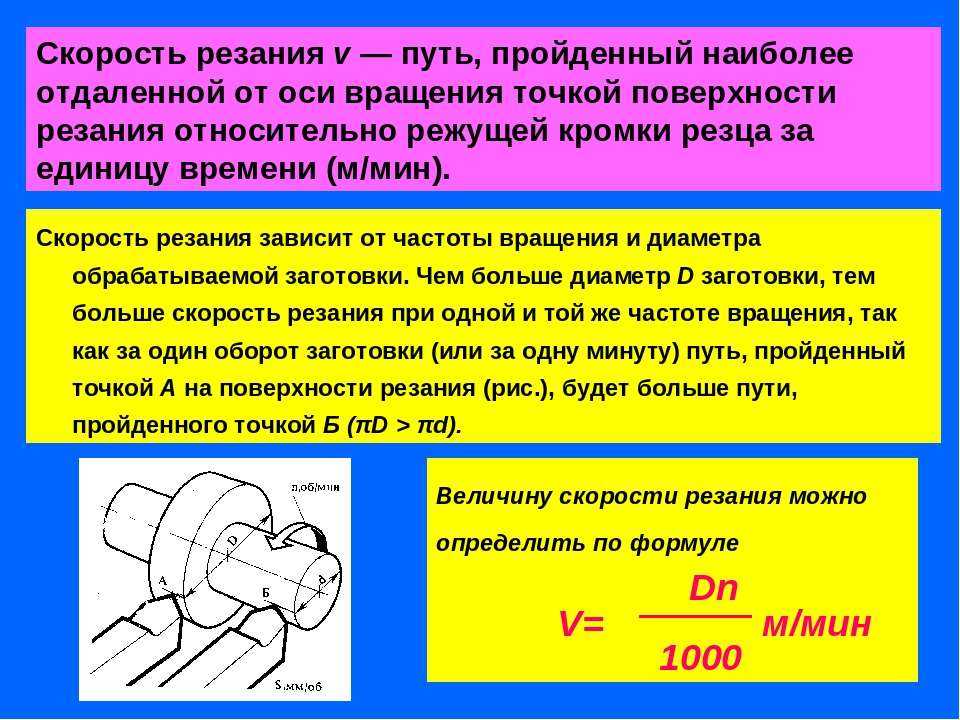

Скорость резания (Vc) — наибольшая скорость перемещения режущей кромки относительно заготовки (измеряется в м/мин ).

Подача (fn) инструмента при точении равна расстоянию, на которое перемещается режущая кромка вдоль оси детали за один ее оборот (измеряется в мм/об ).

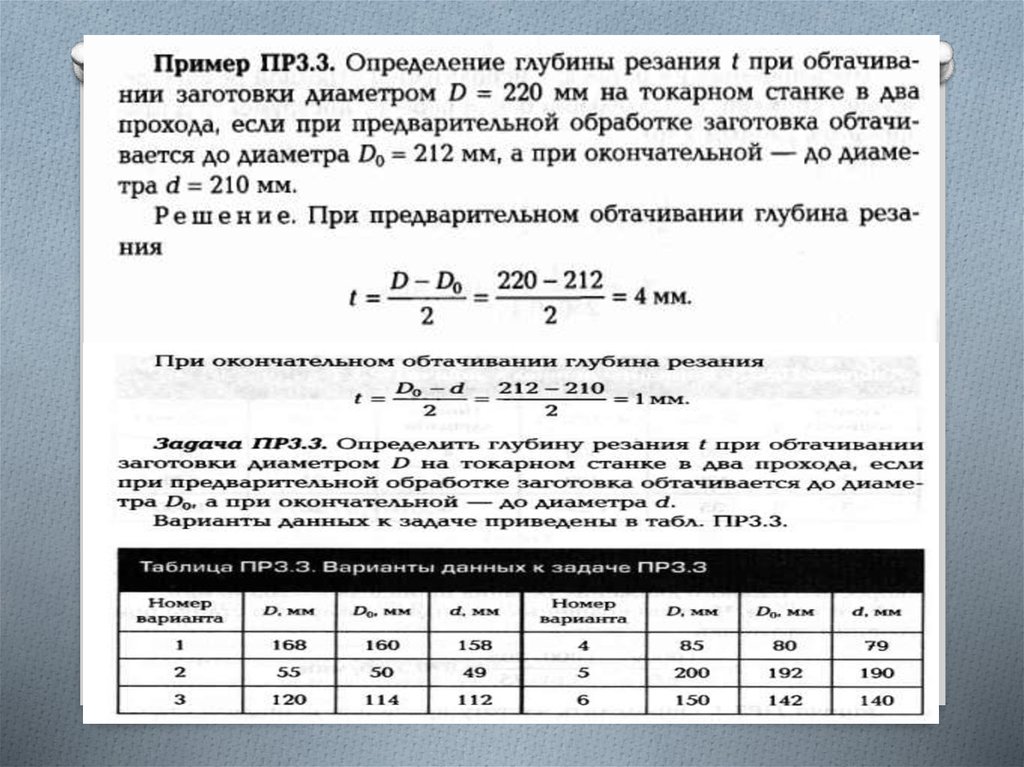

Глубина резания (ap) — это половина разности обрабатываемого и обработанного диаметра заготовки (измеряется в мм ).

Потребляемая мощность (Pc) — это мощность, необходимая для осуществления процесса резания (измеряется в кВт).

Удельная сила резания (kc) — численно равна силе резания, отнесенной к 1 мм2 сечения срезаемого слоя (является постоянной величиной для каждого обрабатываемого материала, измеряется в Н/мм2).

Влияние скорости резания (Vc)

Слишком высокая скорость резания

-

Интенсивный износ по задней поверхности -

Низкое качество обработанной поверхности -

Быстрое лункообразование -

Пластическая деформация

Слишком низкая скорость резания

Влияние подачи (fn)

Слишком высокая подача

-

Потеря контроля над стружкообразованием -

Неудовлетворительное качество обработанной поверхности -

Лункообразование, пластическая деформация -

Высокая потребляемая мощность -

«Приваривание» стружки -

Повреждение кромок стружкой

Слишком низкая подача

Влияние глубины резания (ap)

Слишком большая глубина резания

-

Высокая потребляемая мощность -

Поломка режущей пластины -

Повышенные силы резания

Слишком маленькая глубина резания

С учетом геометрии пластины и марки твердого сплава для различных типов операций при выборе скорости резания необходимо учитывать тип и твердость обрабатываемого материала, желаемый характер стружки на протяжении всего пути резания, глубину резания и подачу, жесткость технологической системы СПИД (станок-приспособление-инструмент-деталь) и условия обработки (прерывистое резание и вибрации).

Производительность ограничивается при черновой обработке — потребляемой мощностью, при чистовой — качеством обрабатываемой поверхности. При работе на маломощном оборудовании следует уменьшить скорость резания в соответствии с возможностями станка. Требуемое качество обработки достигается использованием современного инструмента и технологий, позволяющих работать с высокими подачами без потери качества.

В самом общем случае стойкость и соответствующие ей элементы режима резания должны быть такими, чтобы производительность операции была максимальна при минимальной себестоимости и обеспечивала заданное качество обработки. Оптимальная производительность обеспечивается работой на больших глубинах резания и подачах при умеренных скоростях резания.

Используемая литература:

1) Высокопроизводительная обработка металлов резанием. Учебник SANDVIK COROMANT 2003 Виноградов Д. В.

В.

2) Технические руководства и каталоги Dormer, Pramet, Sandvik Coromant, Seco, Tungaloy.

3) Рекомендачии по назначению режимов резания и выбору инструмента. 2010 М.А. Болотов, А.Н. Жидяев, Н.Д. Проничев, А.И. Хаймович.

Каталог металлорежущего инструмента на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/.

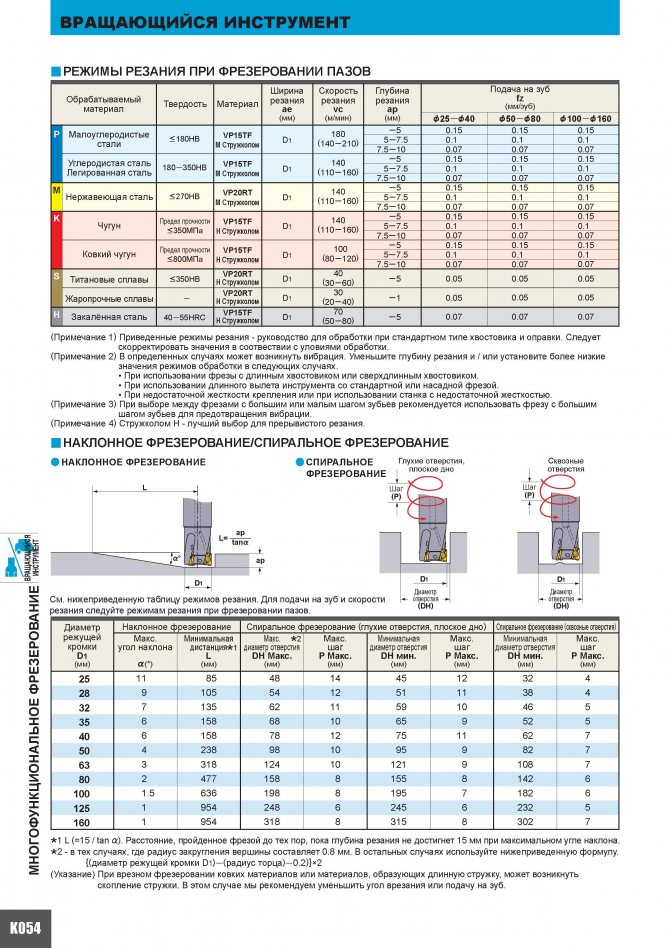

Режимы резания

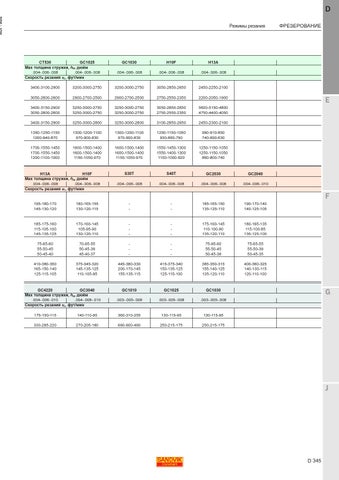

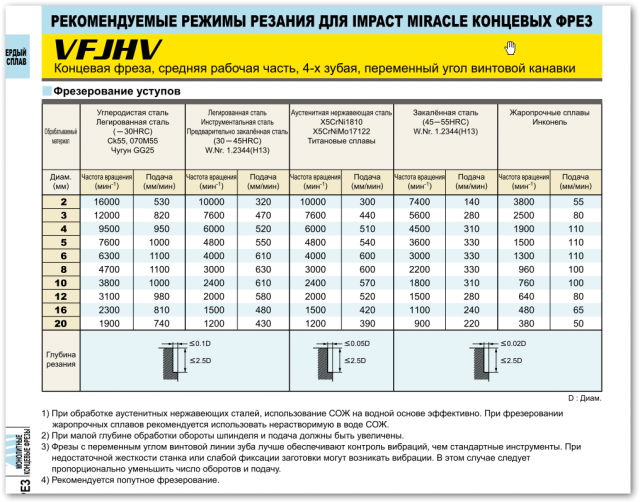

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0. 3-0,5 мм за проход. 3-0,5 мм за проход.Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.

к. у них более высокая температура плавления.

к. у них более высокая температура плавления. - При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

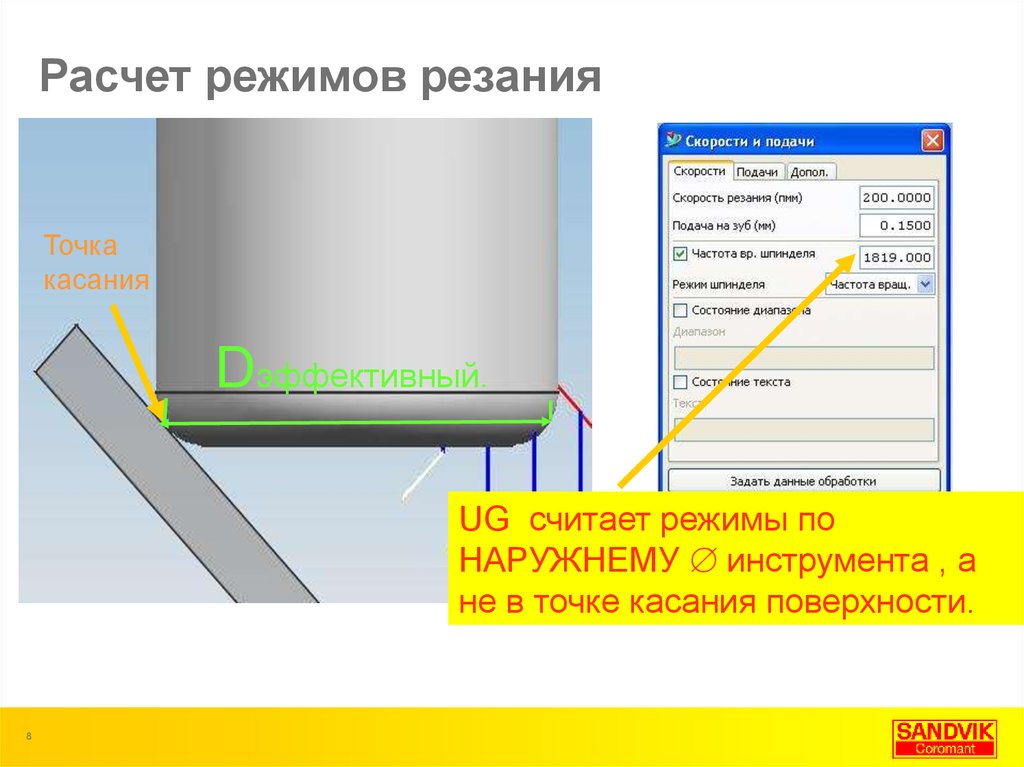

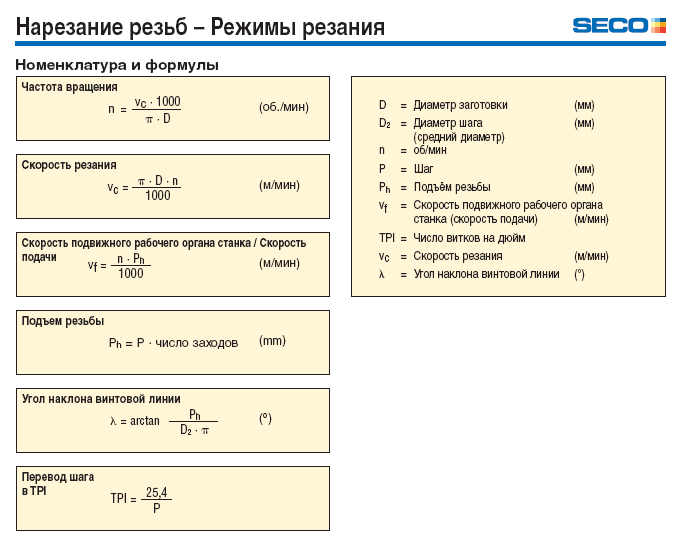

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

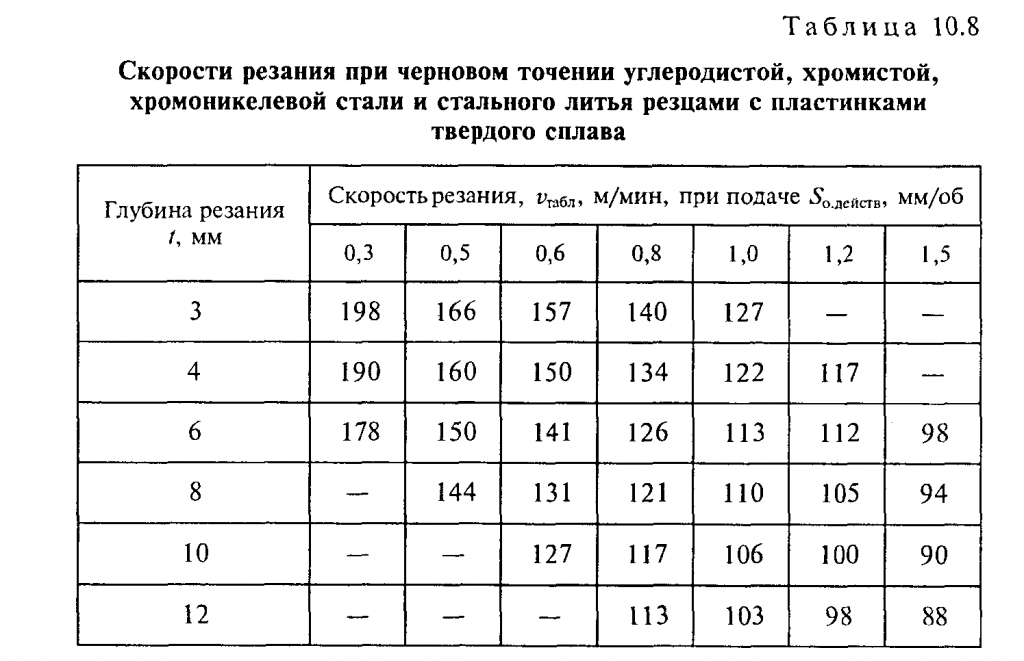

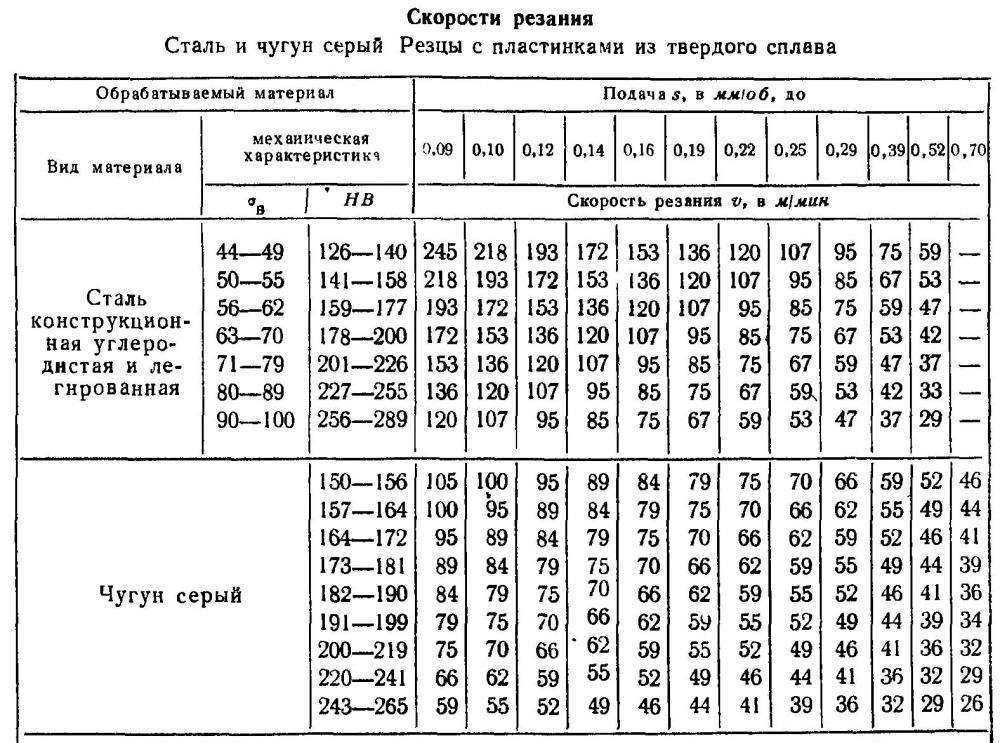

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n— скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

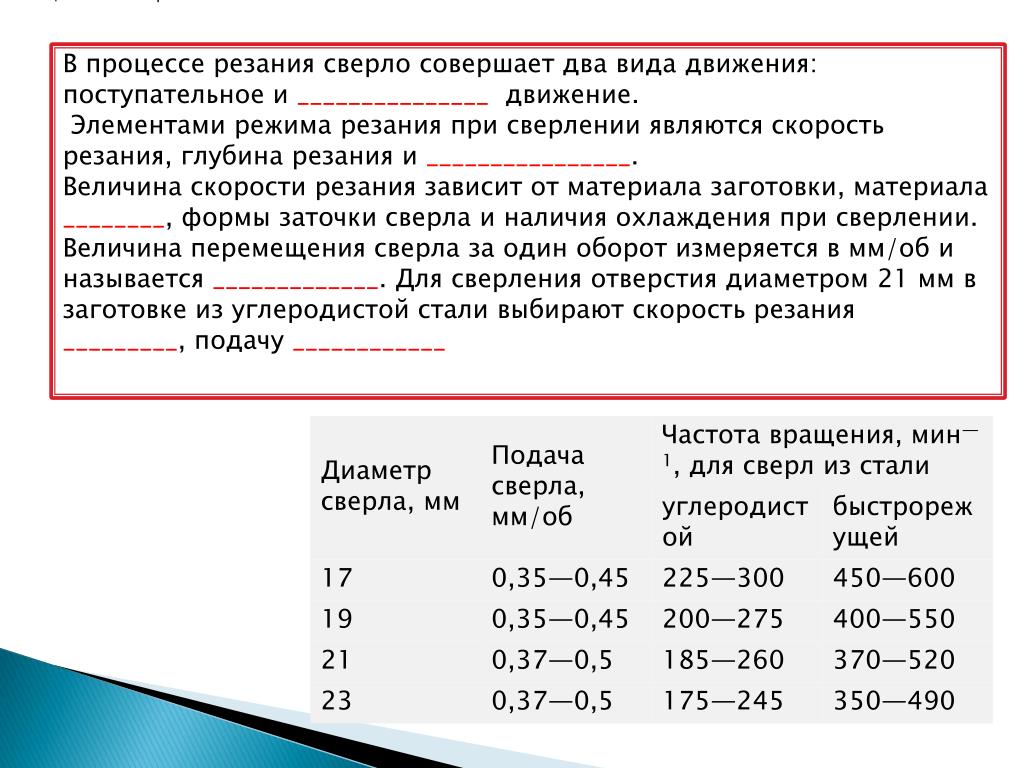

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Расчет режимов резания

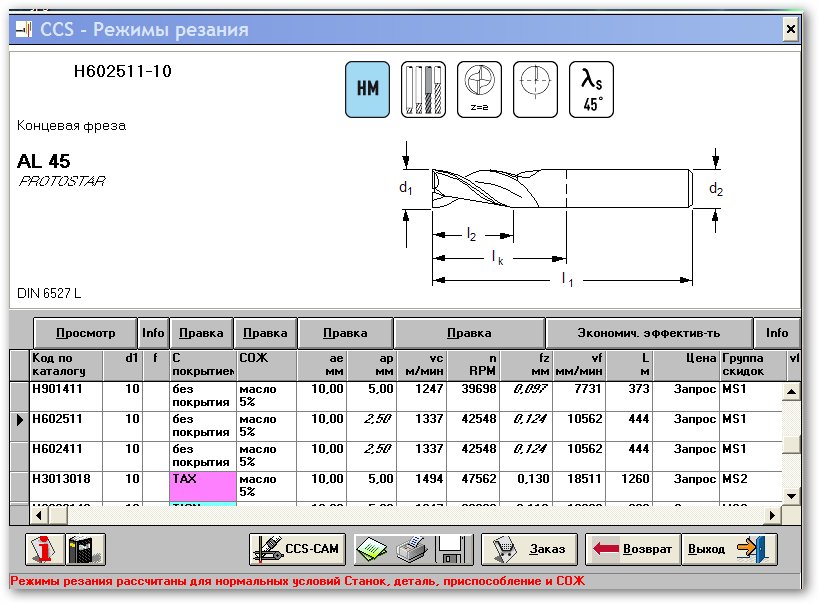

Приложение Расчет режимов резания предназначено для:

- автоматизированного расчета параметров обработки материалов;

- расчета вспомогательного времени на основной переход технологической операции разрабатываемого техпроцесса;

- редактирования и создания новых алгоритмов и методик расчета режимов резания;

- подбора инструмента из каталога SANDVIK ПОЛИНОМ:MDM.

Система состоит из трех отдельных модулей:

- Расчет режимов резания;

- Конфигуратор режимов резания;

- Подбор инструмента Sandvik.

Модуль Расчет режимов резания может быть запущен как самостоятельное приложение Windows, так и из техпроцесса САПР ТП ВЕРТИКАЛЬ.

Возможности модуля:

- расчет режимов резания для различных видов обработки;

- расчет вспомогательного времени;

- гибкая подстройка результатов расчетов;

- графическое представление обработки;

- отладка алгоритмов расчета.

Основные формулы и методики расчета использованные в системе взяты из следующих изданий:

- А.Д. Локтев, И.Д. Гущин, В.А. Батуев и др. Общемашиностроительные нормативы режимов резания: Справочник в 2-х томах. — М.: Машиностроение, 1991.

- Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского.

Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972.

Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972. - Кащук В. А., Верещагин А. Б. Справочник шлифовщика. — М.: Машиностроение, 1988. — 480 с.: ил.

Приложение позволяет производить расчет режимов резания для следующих видов обработки:

- шлифование;

- зубообработка;

- нарезание резьбы метчиком, плашкой и винторезной головкой;

- обработка отверстий осевым инструментом;

- разрезка материалов;

- фрезерная обработка;

- нарезание резьбы резцом;

- токарная обработка.

Для каждого вида обработки возможно назначение различных блоков расчета для различных типов технологических операций.

Исходные данные для расчета:

- операция;

- материал;

- станок;

- режущий инструмент;

- режущая часть;

- вспомогательный инструмент,

могут быть получены из САПР ТП ВЕРТИКАЛЬ или выбраны в ручную из соответствующих каталогов и групп справочников ПОЛИНОМ:MDM.

Также для расчета требуется ввести различные геометрические параметры и параметры обработки:

- припуск;

- глубина резания;

- количество проходов.

Для чистовой обработки необходимо ввести точность и шероховатость поверхности, параметры заготовки после термообработки — твердость и прочность, а также ввести условия обработки:

- использование СОЖ;

- состояние обрабатываемой поверхности;

- жесткость системы и т.д.

Для удобства назначения геометрических параметров для выбранного блока расчета система отображает схему обработки.

Для введенных исходных данных получаем следующие результаты расчета, в нашем случае для точения поверхности на токарном станке:

- подачу;

- скорость резания;

- число оборотов шпинделя;

- силу и мощность резания;

- стойкость инструмента.

Для полученных результатов система позволяет производить ручную корректировку подач и числа оборотов шпинделя согласно возможностей указанного оборудования.

Полученные результаты, при необходимости, возможно сохранить в отдельном файле. А если расчет был запущен из техпроцесса САПР ТП ВЕРТИКАЛЬ данные расчета могут быть переданы и сохранены в файле разрабатываемого документа техпроцесса. При этом при изменении параметров технологической операции, например при изменении инструмента или оборудования, система производит автоматический перерасчет с новыми параметрами.

Для разработки новых и редактировании методик из поставки всегда требуется проводить отладку введенного алгоритма. Для этого система предлагает в специализированном окне «Отладка алгоритма» возможность пошагового выполнения алгоритма с функцией контроля промежуточных результатов.

Модуль Конфигуратор режимов резания

Расчет режимов резания осуществляется в соответствии с алгоритмами а табличными данными, описание которых хранится в базе данных системы.

Для редактирования этих данных существует отдельное приложение — Конфигуратор режимов резания.

Приложение позволяет производить создание новых и редактирование имеющихся алгоритмов и данных для расчета режимов резания для различных видов обработки применяемых на предприятии.

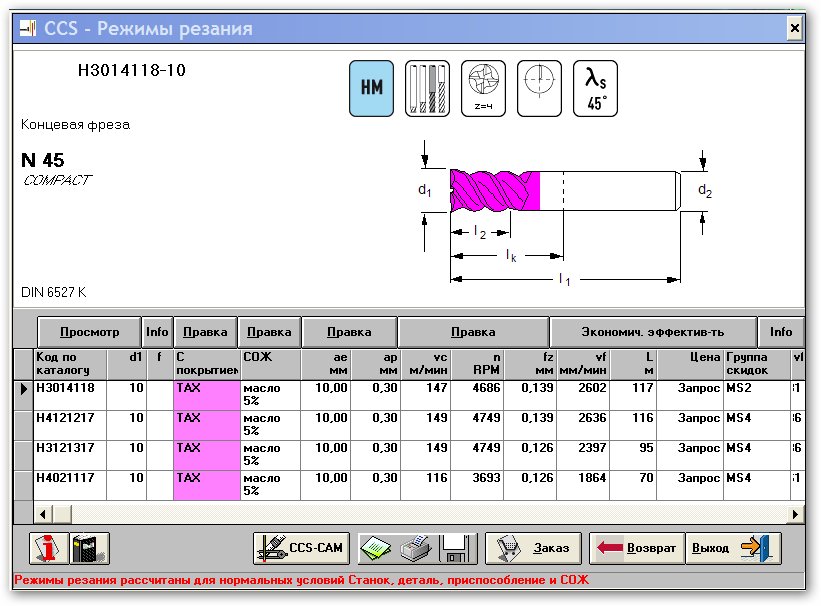

Модуль Подбор инструмента Sandvik

Входящий в состав приложения модуль подбора инструмента позволяет для операций сверления и фрезерования решать задачи подбора инструмента Sandvik из системы управления НСИ ПОЛИНОМ:MDM с учетом характеристик обрабатываемого материала, геометрических параметров обрабатываемого элемента, условий крепления, вида смазочно-охлаждающей жидкости, а также назначения режимов обработки для него и расчета вспомогательного времени, связанного с переходом.

Модуль интегрирован с системой САПР ТП ВЕРТИКАЛЬ. Исходные данные для расчета режимов резания получает из описания технологического перехода техпроцесса САПР ТП ВЕРТИКАЛЬ. Результаты работы приложения могут быть переданы в проект техпроцесса САПР ТП ВЕРТИКАЛЬ.

Видео «Расчет режимов резания»

Стоимость и условия приобретения ПО доступны у официальных представителей: https://ascon. ru/products/1279/purchase/offices/ . Обратитесь в ближайшее представительство АСКОН по телефону или e-mail и для вас подготовят коммерческое предложение.

ru/products/1279/purchase/offices/ . Обратитесь в ближайшее представительство АСКОН по телефону или e-mail и для вас подготовят коммерческое предложение.

Наши специалисты помогут подобрать приложения, необходимые для эффективного решениях ваших задач и запустить их в работу. Научат быстро и правильно работать в профессиональном ПО и проконсультируют по вопросам, возникающим при использовании.

Служба технической поддержки и обучения: https://support.ascon.ru/

Оптимизация режимов резания для минимальной шероховатости поверхности при торцовом фрезеровании высокопрочной стали с использованием твердосплавных пластин

На этой странице частота вращения шпинделя , глубина резания и подача стола по полученной шероховатости поверхности ( и ) при торцевом фрезеровании высокопрочной стали. Регрессионная модель второго порядка была построена методом наименьших квадратов в зависимости от результатов факторного проектирования для аппроксимации математической зависимости между шероховатостью поверхности и параметрами исследуемого процесса. Дисперсионный анализ был проведен для оценки значимости каждого фактора и взаимодействия в отношении шероховатости поверхности. Для результаты показывают, что скорость шпинделя, глубина резания и скорость подачи стола оказывают значительное влияние на шероховатость поверхности как в линейном, так и в квадратичном выражении. Существует также взаимосвязь между глубиной резания и скоростью подачи. Также оказывается, что наибольшее влияние на изменение данных оказывает скорость подачи, за которой следует глубина резания. Для результаты показывают, что скорость подачи стола является наиболее эффективным фактором, за которым следует глубина резания, в то время как скорость шпинделя оказывает значительное небольшое влияние только в квадратичном выражении. Условия минимума и определяются методом наименьших квадратов. Кроме того, проводится многокритериальная оптимизация для минимизации и максимизации скорости съема металла, и представлены результаты.

Дисперсионный анализ был проведен для оценки значимости каждого фактора и взаимодействия в отношении шероховатости поверхности. Для результаты показывают, что скорость шпинделя, глубина резания и скорость подачи стола оказывают значительное влияние на шероховатость поверхности как в линейном, так и в квадратичном выражении. Существует также взаимосвязь между глубиной резания и скоростью подачи. Также оказывается, что наибольшее влияние на изменение данных оказывает скорость подачи, за которой следует глубина резания. Для результаты показывают, что скорость подачи стола является наиболее эффективным фактором, за которым следует глубина резания, в то время как скорость шпинделя оказывает значительное небольшое влияние только в квадратичном выражении. Условия минимума и определяются методом наименьших квадратов. Кроме того, проводится многокритериальная оптимизация для минимизации и максимизации скорости съема металла, и представлены результаты.

1. Введение

Повышение качества продукции, сроков поставки и производительности обрабатываемых деталей являются основными задачами металлургической промышленности. Возрос интерес к оптимизации условий обработки для удовлетворения производственных требований, в том числе наиболее важным из них является чистота поверхности. Качество поверхности считается одним из наиболее важных критериев в технологии производства. Производительность и качество продукта напрямую связаны с целостностью поверхности, достигаемой при окончательной обработке, что выражается в малом допуске и минимальной шероховатости поверхности. Высокая производительность и пропускная способность напрямую связаны с высокоскоростной обработкой, которая может быть достигнута с помощью технологии фрезерования с числовым программным управлением (ЧПУ). Для этой цели используются автоматизированные и гибкие производственные системы, а также станки с ЧПУ, которые способны достигать высокой точности при очень коротком времени обработки. Шероховатость поверхности является ключевым фактором качества поверхности, так как она оказывает существенное влияние на износостойкость, пластичность, прочность на растяжение и усталостную прочность обрабатываемых деталей.

Возрос интерес к оптимизации условий обработки для удовлетворения производственных требований, в том числе наиболее важным из них является чистота поверхности. Качество поверхности считается одним из наиболее важных критериев в технологии производства. Производительность и качество продукта напрямую связаны с целостностью поверхности, достигаемой при окончательной обработке, что выражается в малом допуске и минимальной шероховатости поверхности. Высокая производительность и пропускная способность напрямую связаны с высокоскоростной обработкой, которая может быть достигнута с помощью технологии фрезерования с числовым программным управлением (ЧПУ). Для этой цели используются автоматизированные и гибкие производственные системы, а также станки с ЧПУ, которые способны достигать высокой точности при очень коротком времени обработки. Шероховатость поверхности является ключевым фактором качества поверхности, так как она оказывает существенное влияние на износостойкость, пластичность, прочность на растяжение и усталостную прочность обрабатываемых деталей.

Раджу и др. [1] смоделировали и оптимизировали шероховатость поверхности по отношению к параметрам резания для алюминиевого сплава 6061, обработанного концевым фрезерованием инструментами из быстрорежущей стали (HSS) и твердосплавными инструментами в сухих и влажных условиях. Проведен множественный регрессионный анализ с использованием дисперсионного анализа и предложена математическая модель второго порядка параметров резания. Предсказанная шероховатость поверхности по модели сравнивается со значениями, измеренными экспериментально. В этом исследовании сообщается, что скорость подачи является доминирующим параметром, и шероховатость поверхности быстро увеличивается с увеличением скорости подачи и уменьшается с увеличением скорости шпинделя, тогда как влияние глубины резания не является постоянным.

Пименов [2] исследовал влияние подачи, скорости резания и износа инструмента из твердого сплава Т5К10 на шероховатость плоских поверхностей, полученных торцевым фрезерованием, из стали 45. В работе проанализирован характер микропрофиля изменения обработанные поверхности основаны на увеличении поверхности износа на боковой поверхности зуба. Он показал, что при выбранных режимах резания шероховатость возрастает с 15 до 30 % при увеличении износа по задней поверхности от 0 до 3,1–4 мм. Увеличение подачи при постоянной скорости резания привело к увеличению шероховатости; однако увеличение скорости резания при постоянной подаче приводило к уменьшению шероховатости. Показано, что с увеличением износа на задней поверхности уменьшается частота пиков и впадин профилограмм микропрофиля обрабатываемой поверхности.

В работе проанализирован характер микропрофиля изменения обработанные поверхности основаны на увеличении поверхности износа на боковой поверхности зуба. Он показал, что при выбранных режимах резания шероховатость возрастает с 15 до 30 % при увеличении износа по задней поверхности от 0 до 3,1–4 мм. Увеличение подачи при постоянной скорости резания привело к увеличению шероховатости; однако увеличение скорости резания при постоянной подаче приводило к уменьшению шероховатости. Показано, что с увеличением износа на задней поверхности уменьшается частота пиков и впадин профилограмм микропрофиля обрабатываемой поверхности.

Пусавец и др. [3] изучали альтернативные условия охлаждения/смазки по сравнению с обычной обработкой Inconel 718 и их отношение к ломкости стружки. Генетические алгоритмы (ГА) использовались для оценки и оптимизации процесса обработки с точки зрения стойкости инструмента, качества обработанной поверхности, ломкости стружки, производительности и энергопотребления.

Фелхо и Кундрак [4] представили новый метод расчета как профильных (2D), так и поверхностных (3D) параметров теоретической шероховатости при торцевом фрезеровании плоских поверхностей. Этот новый метод был основан на целесообразно разработанной модели САПР и использовал профессиональную программу для оценки шероховатости. Эксперименты по резке были проведены на образцах 42CrMo4, чтобы проверить точность модели. Результаты показали, что метод позволяет предсказать шероховатость поверхности с хорошей точностью.

Равангвонг и др. [5] провели исследование шероховатости поверхности полутвердого сплава AA 7075, обработанного торцевым фрезерованием на фрезерном станке с ЧПУ с мелкозернистым твердосплавным инструментом диаметром 63 мм с двойной режущей кромкой. Факторами процесса были скорость, скорость подачи и глубина резания. Результаты показали, что фактором, влияющим на шероховатость поверхности, было отношение скорости подачи к скорости резания, в то время как глубина резания не влияла.

Kivak [6] использовал дисперсионный анализ (ANOVA), метод Тагучи и регрессионный анализ для исследования влияния параметров обработки на шероховатость поверхности и износ по задней поверхности при фрезеровании стали Гадфильда с PVD TiAlN- и CVD TiCN/Al 2 O 3 — Твердосплавные пластины с покрытием для сухого фрезерования. Было проведено несколько экспериментов с использованием полного факторного проектирования со смешанным ортогональным массивом на вертикальном обрабатывающем центре с ЧПУ. Переменными процесса были режущий инструмент, скорость резания и скорость подачи. Был сделан вывод, что скорость подачи была доминирующим фактором, влияющим на шероховатость поверхности, в то время как скорость резания была доминирующим фактором, влияющим на износ по задней поверхности.

Равангвонг и др. В работе [7] исследовано влияние основных факторов механической обработки на шероховатость поверхности чугуна с шаровидным графитом FCD 400, обработанного торцевым фрезерованием твердосплавными инструментами. Эксперименты по травлению проводились с использованием полуавтоматического фрезерного станка Obraeci Strojie марки FGV 32, модель. Изучаемыми факторами были скорость, скорость подачи и глубина резания. Эксперименты показали, что факторами, влияющими на шероховатость поверхности, были скорость подачи и скорость резания с тенденцией к уменьшению значений шероховатости при меньшей скорости подачи и большей скорости резания.

Эксперименты по травлению проводились с использованием полуавтоматического фрезерного станка Obraeci Strojie марки FGV 32, модель. Изучаемыми факторами были скорость, скорость подачи и глубина резания. Эксперименты показали, что факторами, влияющими на шероховатость поверхности, были скорость подачи и скорость резания с тенденцией к уменьшению значений шероховатости при меньшей скорости подачи и большей скорости резания.

Abbas [8] представил сравнительный анализ характеристик, включающий критерии шероховатости поверхности (, и ) во время операции токарной обработки высокопрочной стали, между обычными пластинами и пластинами Wiper. Основными параметрами, рассматриваемыми в этом исследовании, были скорость резания, скорость подачи и глубина резания. Результаты показали значение глубины резания и скорости подачи в уменьшении шероховатости поверхности. Сообщалось, что качество поверхности, полученной с помощью твердосплавной пластины Wiper, значительно улучшилось по сравнению с обычной твердосплавной пластиной. Максимальное улучшение в 3,5 раза по сравнению с пластиной Wiper по сравнению с обычной пластиной было достигнуто при скорости резания 75 м/мин.

Максимальное улучшение в 3,5 раза по сравнению с пластиной Wiper по сравнению с обычной пластиной было достигнуто при скорости резания 75 м/мин.

Текущая работа направлена на всестороннее исследование влияния параметров процесса обработки, а именно скорости подачи, скорости резания и глубины резания, на шероховатость поверхности с помощью полного факторного расчета DOE для торцевого фрезерования высокопрочной стали. с помощью твердосплавных инструментов. Исследуются четыре уровня для каждого параметра процесса. Дисперсионный анализ (ANOVA) будет использоваться для определения влияния параметров обработки на шероховатость поверхности и для разработки математической модели с помощью регрессионного анализа, которая наилучшим образом описывает изменение экспериментальных данных.

2. Материалы и методы

Настоящее исследование направлено на изучение влияния основных факторов на шероховатость поверхности высокопрочной стали в процессе торцевого фрезерования с использованием фрезерного станка с ЧПУ и твердосплавных пластин. Использовался вертикально-фрезерный станок с ЧПУ Emco Mill Concept 45, оснащенный Sinumeric 840-D, с техническими характеристиками, включающими диапазон скоростей 50–10 000 об/мин и скорость подачи 0–10 м/мин. Образцы заготовок представляют собой высокопрочную сталь с химическим составом, приведенным в таблице 1. Термическая обработка материала включала аустенизацию при температуре 900°С в течение 5 ч, затем охлаждение на воздухе, нагрев при 880°С в течение 5 ч, закалка в масло, отпуск при 590-600°С в течение 8 ч, затем охлаждение на воздухе. В результате достигается твердость HRC 41–43. Площадь поверхности каждого образца составляет мм, а высота 60 мм. Использовался режущий инструмент с твердосплавными пластинами модели торцевой фрезы с резцедержателем Sandvik R245-063Q22-12M и пластинами Sandvik с твердосплавным покрытием R245-12 T3M-PM4240. Диаметр фрезы 63 мм с 5 лезвиями. Этот тип фрезы был разработан для высокого съема металла и зеркального блеска поверхности. Он разработан с улучшенными углами, чтобы уменьшить образование заусенцев и растрескивание компонента.

Использовался вертикально-фрезерный станок с ЧПУ Emco Mill Concept 45, оснащенный Sinumeric 840-D, с техническими характеристиками, включающими диапазон скоростей 50–10 000 об/мин и скорость подачи 0–10 м/мин. Образцы заготовок представляют собой высокопрочную сталь с химическим составом, приведенным в таблице 1. Термическая обработка материала включала аустенизацию при температуре 900°С в течение 5 ч, затем охлаждение на воздухе, нагрев при 880°С в течение 5 ч, закалка в масло, отпуск при 590-600°С в течение 8 ч, затем охлаждение на воздухе. В результате достигается твердость HRC 41–43. Площадь поверхности каждого образца составляет мм, а высота 60 мм. Использовался режущий инструмент с твердосплавными пластинами модели торцевой фрезы с резцедержателем Sandvik R245-063Q22-12M и пластинами Sandvik с твердосплавным покрытием R245-12 T3M-PM4240. Диаметр фрезы 63 мм с 5 лезвиями. Этот тип фрезы был разработан для высокого съема металла и зеркального блеска поверхности. Он разработан с улучшенными углами, чтобы уменьшить образование заусенцев и растрескивание компонента. Этот тип фрез подходит для торцевого фрезерования всех типов материалов, таких как сталь, нержавеющая сталь, чугун, алюминий, жаропрочные и титановые сплавы. Испытательный стенд для обработки заготовок показан на рис. 1. Устройство для измерения шероховатости поверхности для оценки топографии поверхности — модель TESA Rugosurf 9.0-G и показан на рисунке 2.

Этот тип фрез подходит для торцевого фрезерования всех типов материалов, таких как сталь, нержавеющая сталь, чугун, алюминий, жаропрочные и титановые сплавы. Испытательный стенд для обработки заготовок показан на рис. 1. Устройство для измерения шероховатости поверхности для оценки топографии поверхности — модель TESA Rugosurf 9.0-G и показан на рисунке 2.

План испытаний был выполнен на 64 образцах для испытаний в группе (A) и повторен для изготовления повторов в группе (B). Каждая группа была разделена на 16 групп. Каждые четыре группы подвергаются одной общей скорости вращения шпинделя. Группы 1–4, 5–8, 9–12 и 13–16 обрабатывались с использованием скорости вращения шпинделя 500, 750, 1000 и 1250 об/мин соответственно. Каждая группа была обработана с использованием четырех уровней глубины резания (0,25, 0,50, 0,75 и 1,0 мм), и каждая глубина была обработана с использованием четырех уровней скорости подачи стола (50, 75, 100 и 125 мм/мин). Для выполнения вышеуказанных условий использовался фрезерный станок с ЧПУ, оснащенный Sinumeric 840-D. Прибором для измерения шероховатости поверхности TESA измерялись параметры шероховатости поверхности и , где – среднее арифметическое отклонение оцениваемого профиля, – максимальная высота профиля. Обработанные поверхности дублировались для каждого набора режимов резания. На каждой поверхности были измерены три показания шероховатости поверхности, а среднее значение было записано в Приложении для групп (А) и (В).

Прибором для измерения шероховатости поверхности TESA измерялись параметры шероховатости поверхности и , где – среднее арифметическое отклонение оцениваемого профиля, – максимальная высота профиля. Обработанные поверхности дублировались для каждого набора режимов резания. На каждой поверхности были измерены три показания шероховатости поверхности, а среднее значение было записано в Приложении для групп (А) и (В).

3. Экспериментальный план

Полный факторный план — это всеобъемлющий метод, который требует большого количества экспериментов и дает подробное описание всех отношений и взаимодействий в системе. В данном исследовании был использован полный факторный план для построения эксперимента с тремя независимыми переменными (факторами) и четырьмя уровнями для каждой. В таблице 2 приведены переменные и их уровни. Дисперсионный анализ (ANOVA) был проведен для проверки значимости факторов и их взаимодействия с уровнем достоверности 9.5%. Для построения моделей множественной регрессии второго порядка использовался метод наименьших квадратов. Для проведения анализа DOE использовали Minitab 17.

Для проведения анализа DOE использовали Minitab 17.

4. Результаты и обсуждение

На рисунках 3(a) и 3(b) показано влияние скорости подачи стола на различную глубину резания при скорости вращения шпинделя 500 об/мин (а) и 1000 об/мин (б). Предварительное наблюдение за этими кривыми показывает, что значения шероховатости поверхности () увеличиваются с увеличением скорости подачи стола для обеих скоростей вращения. Сравнение влияния скорости вращения для двух значений глубины резания, 1,0 и 0,25 мм, можно увидеть на рисунке 4. Для глубины резания 1,0 мм значение шероховатости поверхности () при частоте вращения шпинделя 1000 об/мин выше по сравнению с 500 об/мин. Противоположный вывод можно сделать для глубины резания 0,25 мм, где значение выше при частоте вращения шпинделя 500 об/мин по сравнению с 1000 об/мин. Это приводит к возможности существования седловой (минимаксной) точки среди различных испытанных условий обработки. Это будет четко подтверждено на поверхностных графиках, представленных в следующем разделе. Более подробный анализ будет проведен посредством дисперсионного анализа в следующем разделе.

Более подробный анализ будет проведен посредством дисперсионного анализа в следующем разделе.

4.1. Результаты ANOVA для

Используя опцию множественной регрессии Minitab 17, данные были помещены в кубическую модель. Однако результаты показали высокий уровень мультиколлинеарности между кубическими терминами (членами третьего порядка) и линейными терминами даже с закодированными данными. Чтобы избежать этой проблемы, кубические члены были удалены из модели. Адекватность подгонки модели, измеряемая коэффициентом детерминации (с поправкой — квадрат), снижена с 82% до 79% за счет удаления кубических членов.

Результаты модели ANOVA представлены в таблице 3. Значения менее 0,05 указывают на значимый член. Незначительные термины затем удалялись из модели один за другим, начиная с терминов, которые имеют наибольшее значение, если только они не являются частью термина или взаимодействия более высокого уровня (Чжан и Чоу [9], Фидрич и Рогальский [10], а также Дин и др.). [11]). Результаты дисперсионного анализа сокращенной модели приведены в таблице 4. Столбец процентного вклада рассчитывается для каждого термина как процент скорректированной суммы квадратов термина к общей скорректированной сумме квадратов. Он обеспечивает грубую, но эффективную оценку относительной важности каждого члена модели (Монтгомери [12]).

[11]). Результаты дисперсионного анализа сокращенной модели приведены в таблице 4. Столбец процентного вклада рассчитывается для каждого термина как процент скорректированной суммы квадратов термина к общей скорректированной сумме квадратов. Он обеспечивает грубую, но эффективную оценку относительной важности каждого члена модели (Монтгомери [12]).

Результаты показывают, что скорость шпинделя, глубина резания и скорость подачи стола оказывают значительное влияние на шероховатость поверхности () как в линейном, так и в квадратичном выражении. Существует также взаимосвязь между глубиной резания и скоростью подачи. Однако, глядя на столбец процентного вклада, оказывается, что фактор (скорость подачи стола) оказывает наибольшее влияние на изменение данных, за которым следует фактор (глубина резания).

На рис. 5 показаны остаточные графики отклика. По-видимому, остатки не имеют закономерностей и распределяются случайным образом в соответствии с подобранными значениями и порядком наблюдения. График нормальной вероятности и гистограмма показывают нормальность остатков. Нормальность была проверена с использованием критерия нормальности Андерсона-Дарлинга, и результаты показали, что остатки нормально распределяются со значением AD = 0,545 и значением = 0,158 (значение <0,05 показывает ненормальность), как показано на рисунке 6.

График нормальной вероятности и гистограмма показывают нормальность остатков. Нормальность была проверена с использованием критерия нормальности Андерсона-Дарлинга, и результаты показали, что остатки нормально распределяются со значением AD = 0,545 и значением = 0,158 (значение <0,05 показывает ненормальность), как показано на рисунке 6.

Показатели адекватности модели, отраженные в значениях коэффициентов детерминации (-квадрат, скорректированный -квадрат и предсказанный -квадрат), показывают разумные уровни адекватности модели. Что касается скорректированного квадрата, модель объясняет около 80% вариаций данных. Значение 77% предсказанного -квадрата очень близко к скорректированному -квадрату, что доказывает, что модель не является переобученной и имеет хорошую предсказуемость.

Уравнение (1) представляет собой уравнение регрессии для заданной упрощенной модели. Оптимум (минимум) определяется значениями об/мин, мм и мм/мин. На рис. 7 показана оптимизация, а на рис. 8–10 показаны графики поверхности в зависимости от двух параметров обработки при фиксированном среднем значении третьего параметра. Цифры показывают умеренную кривизну характера связи между и изучаемыми факторами.

Цифры показывают умеренную кривизну характера связи между и изучаемыми факторами.

4.2. Результаты дисперсионного анализа для

Выполняя анализ, как описано в разделе 4.1, в таблице 5 показаны окончательные результаты дисперсионного анализа модели для . Однако модель не могла быть уменьшена из-за существования значимого взаимодействия третьего уровня ABC. Результаты показывают, что скорость подачи стола является наиболее эффективным фактором, за которым следует глубина резания, в то время как скорость шпинделя оказывает значительное небольшое влияние только в квадратичном выражении. Кроме того, существует взаимодействие между скоростью подачи и глубиной резания, как и в случае .

На рис. 11 показаны остаточные графики отклика. По-видимому, остатки не имеют закономерностей и распределяются случайным образом в соответствии с подобранными значениями и порядком наблюдения. График нормальной вероятности и гистограмма показывают нормальность остатков. Нормальность была проверена с использованием критерия нормальности Андерсона-Дарлинга, и результаты показали, что остатки нормально распределены со значением AD = 0,425 и значением = 0,311, как показано на рисунке 12.

, справедливы те же выводы. Уравнение (2) представляет собой взаимосвязь между и изучаемыми факторами: оптимальные (минимальные) значения следующие: об/мин, мм и мм/мин. Замечено, что общим между минимумом и минимумом является только значение скорости подачи.

4.3. Многокритериальная оптимизация и скорость съема металла

Хотя снижение скорости подачи и глубины резания улучшает шероховатость поверхности, это также снижает скорость съема металла, которая является показателем производительности в процессе обработки. Максимизация должна быть целью с экономической точки зрения. В этом анализе была проведена многокритериальная оптимизация для минимизации и максимизации одновременно. Скорость съема металла рассчитывали по рабочему зацеплению 35 мм во всех тестовых экспериментах.

Была поставлена цель свести к минимуму и максимизировать сохранение между 0,15 и 0,2 μ м (на основе промышленного опыта тонкого измельчения) с более высоким приоритетом оптимизации. Оптимизация привела к скорости вращения шпинделя = 1250 об/мин, глубине резания = 1,0 мм и скорости подачи стола = 67 мм/мин с составной желательностью 0,83. Составная желательность измеряет качество оптимизации и находится в диапазоне от нуля до единицы, где единица — идеальный случай, а ноль означает, что по крайней мере одно из условий выходит за пределы. Ожидаемое и рассчитанное значение 0,15 мкм м и 2333 мм 3 /мин соответственно. На рис. 13 показан график многокритериальной оптимизации.

Оптимизация привела к скорости вращения шпинделя = 1250 об/мин, глубине резания = 1,0 мм и скорости подачи стола = 67 мм/мин с составной желательностью 0,83. Составная желательность измеряет качество оптимизации и находится в диапазоне от нуля до единицы, где единица — идеальный случай, а ноль означает, что по крайней мере одно из условий выходит за пределы. Ожидаемое и рассчитанное значение 0,15 мкм м и 2333 мм 3 /мин соответственно. На рис. 13 показан график многокритериальной оптимизации.

Высокопрочная сталь имеет относительно высокую твердость, которая хорошо коррелирует с хорошим качеством поверхности. Это связано с тем, что более твердый материал обладает низкой пластической текучестью, что приводит к лучшему качеству поверхности. Это связано с хрупким характером взаимодействия между режущим инструментом и поверхностью заготовки для твердых материалов, что приводит к разделению материала, а не к пластическому течению, которое может привести к неровностям поверхности. Было обнаружено, что шероховатость поверхности увеличивается с увеличением скорости подачи и глубины резания, что приводит к увеличению площади резания, что, следовательно, связано с более высокими силами резания и более высоким трением, что приводит к ухудшению качества поверхности. По профилю шероховатости поверхности было замечено, что высокие скорости подачи связаны с большим расстоянием между отметками шероховатости по горизонтали. Кроме того, при большей глубине резов расстояние по вертикали между пиками и впадинами неровностей поверхности было больше. Таким образом, более высокие скорости подачи и глубины резания привели к более высокой шероховатости поверхности.

Было обнаружено, что шероховатость поверхности увеличивается с увеличением скорости подачи и глубины резания, что приводит к увеличению площади резания, что, следовательно, связано с более высокими силами резания и более высоким трением, что приводит к ухудшению качества поверхности. По профилю шероховатости поверхности было замечено, что высокие скорости подачи связаны с большим расстоянием между отметками шероховатости по горизонтали. Кроме того, при большей глубине резов расстояние по вертикали между пиками и впадинами неровностей поверхности было больше. Таким образом, более высокие скорости подачи и глубины резания привели к более высокой шероховатости поверхности.

На рисунке 14 представлена оптическая микроскопия обработанной поверхности при скорости вращения шпинделя 1250 об/мин, глубине резания 0,5 мм и скорости подачи стола 50 мм/мин, а на рисунке 15 представлена оптическая микроскопия для следующих условий резания: шпиндель скорость 1250 об/мин, глубина резания 0,5 мм и скорость подачи стола 125 мм/мин. Влияние скорости подачи очевидно, в том смысле, что при низкой скорости подачи образуются относительно тонкие отметки шероховатости поверхности, расположенные близко друг к другу, тогда как при высокой скорости подачи образуются относительно толстые отметки шероховатости, расположенные на большом расстоянии друг от друга.

Влияние скорости подачи очевидно, в том смысле, что при низкой скорости подачи образуются относительно тонкие отметки шероховатости поверхности, расположенные близко друг к другу, тогда как при высокой скорости подачи образуются относительно толстые отметки шероховатости, расположенные на большом расстоянии друг от друга.

5. Заключение

Дисперсионный анализ и регрессионный анализ с использованием полного факторного плана DOE (4 3 ) были проведены, чтобы связать шероховатость поверхности высокопрочной стали с торцевым фрезерованием с наиболее распространенными параметрами обработки, а именно скоростью подачи стола. , глубина резания и скорость вращения шпинделя. Два показателя шероховатости поверхности, а именно и , были экспериментально измерены посредством серии из 64 экспериментов и их повторов. Записанные значения шероховатости представляют собой среднее значение четырех показаний на каждой поверхности. Для результаты показывают, что скорость, глубина резания и скорость подачи стола оказывают значительное влияние на шероховатость поверхности как в линейном, так и в квадратичном выражении. Существует также взаимосвязь между глубиной резания и скоростью подачи. Также оказывается, что наибольшее влияние на изменение данных оказывает скорость подачи, за которой следует глубина резания. Минимум был достигнут при следующих режимах обработки: частота вращения шпинделя = 1250 об/мин, глубина резания = 0,447 мм, скорость подачи стола = 50 мм/мин. Для результаты показывают, что скорость подачи является наиболее эффективным фактором, за которым следует глубина резания, в то время как скорость оказывает существенное небольшое влияние только в квадратичном выражении. Кроме того, существует взаимодействие между скоростью подачи и глубиной резания, как и в случае . Минимум был достигнут при следующих условиях: частота вращения шпинделя = 500 об/мин, глубина резания = 0,29мм, а скорость подачи стола = 50 мм/мин. Замечено, что общим между минимумом и минимумом является только значение скорости подачи. Кроме того, была проведена многокритериальная оптимизация с целью минимизации и максимизации скорости съема металла.

Существует также взаимосвязь между глубиной резания и скоростью подачи. Также оказывается, что наибольшее влияние на изменение данных оказывает скорость подачи, за которой следует глубина резания. Минимум был достигнут при следующих режимах обработки: частота вращения шпинделя = 1250 об/мин, глубина резания = 0,447 мм, скорость подачи стола = 50 мм/мин. Для результаты показывают, что скорость подачи является наиболее эффективным фактором, за которым следует глубина резания, в то время как скорость оказывает существенное небольшое влияние только в квадратичном выражении. Кроме того, существует взаимодействие между скоростью подачи и глубиной резания, как и в случае . Минимум был достигнут при следующих условиях: частота вращения шпинделя = 500 об/мин, глубина резания = 0,29мм, а скорость подачи стола = 50 мм/мин. Замечено, что общим между минимумом и минимумом является только значение скорости подачи. Кроме того, была проведена многокритериальная оптимизация с целью минимизации и максимизации скорости съема металла. Оптимизация привела к скорости вращения шпинделя 1250 об/мин, глубине резания 1,0 мм и скорости подачи стола 67 мм/мин с совокупной желательностью 0,83, что дало значения 0,15 и 2333 мм 3 /мин соответственно.

Оптимизация привела к скорости вращения шпинделя 1250 об/мин, глубине резания 1,0 мм и скорости подачи стола 67 мм/мин с совокупной желательностью 0,83, что дало значения 0,15 и 2333 мм 3 /мин соответственно.

Приложение

См. Таблицы 6 и 7.

Номенклатура

| : | Глубина разреза, мм | |

| : | , работа, MM | |

| : | Spindle Speeds MIN | |

| : | Скорость подачи таблицы, мм /мин | |

| : | Общее количество зубов в ножке | |

| : | Скорость удаления металла, мм 3 3: | . |

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов.

Благодарности

Этот проект был поддержан Университетом Короля Сауда, деканатом научных исследований Колледжа Центра инженерных исследований.

Ссылки

K.

V.M.K. Raju, G.R. Janardhana, P.N. Kumar, and V.D.P. Rao, «Оптимизация условий резания для шероховатости поверхности при концевом фрезеровании с ЧПУ», International Journal of Precision Engineering and Manufacturing , том. 12, нет. 3, стр. 383–391, 2011.

V.M.K. Raju, G.R. Janardhana, P.N. Kumar, and V.D.P. Rao, «Оптимизация условий резания для шероховатости поверхности при концевом фрезеровании с ЧПУ», International Journal of Precision Engineering and Manufacturing , том. 12, нет. 3, стр. 383–391, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

Пименов Д.Ю. Экспериментальное исследование влияния износа торцевой фрезы на шероховатость плоской поверхности // Journal of Friction and Wear , vol. 35, нет. 3, стр. 250–254, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

F. Pusavec, A. Deshpande, S. Yang et al., «Устойчивая обработка высокотемпературного никелевого сплава — Inconel 718: часть 2 — ломкость стружки и оптимизация», Журнал чистого производства , том. 87, стр. 941–952, 2015.

Посмотреть по адресу:

Google Scholar

C.

Felho и J. Kundrak, «Моделирование шероховатости поверхности при торцевом фрезеровании на основе САПР», International Journal of Mechanical, Аэрокосмическая, промышленная и мехатроника , том. 8, нет. 5, pp. 814–818, 2014.

Felho и J. Kundrak, «Моделирование шероховатости поверхности при торцевом фрезеровании на основе САПР», International Journal of Mechanical, Аэрокосмическая, промышленная и мехатроника , том. 8, нет. 5, pp. 814–818, 2014.Просмотр по адресу:

Google Scholar

С. Равангвонг, Дж. Чаттонг, Р. Бурапа и В. Бунчоуитан, «Исследование оптимальных режимов резания при торцевом фрезеровании полутвердый AA 7075 с использованием твердосплавного инструмента» Международный журнал инноваций, менеджмента и технологий , том. 3, нет. 6, стр. 692–696, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Кивак, «Оптимизация шероховатости поверхности и износа по задней поверхности с использованием метода Тагучи при фрезеровании стали Гадфильда пластинами с покрытием PVD и CVD», Measurement , vol.

50, нет. 1, стр. 19–28, 2014 г.

50, нет. 1, стр. 19–28, 2014 г.Посмотреть по адресу:

Сайт издателя | Академия Google

С. Равангвонг, Дж. Чаттонг, Дж. Родджананугун, Р. Бурапа и В. Бунчуитан, «Исследование оптимальных режимов резания при торцевом фрезеровании чугуна с шаровидным графитом FCD 400 с использованием твердосплавного инструмента», Международный журнал материалов, механики и Производство , том. 1, нет. 2013. Т. 4. С. 309–313.

Просмотр по адресу:

Google Scholar

Аббас А. Т. М. Сравнительная оценка зачистной и обычной твердосплавных пластин на шероховатость поверхности при точении высокопрочной стали.0075 Journal of Materials Science Research , vol. 5, нет. 1, стр. 32–45, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.

Чжан и К. Чоу, «Параметрическое исследование искажений деталей при моделировании наплавления с использованием трехмерного анализа методом конечных элементов», Труды Института инженеров-механиков, часть B: Journal of Engineering Manufacture , том. 222, нет. 8, стр. 959–967, 2008 г.

Чжан и К. Чоу, «Параметрическое исследование искажений деталей при моделировании наплавления с использованием трехмерного анализа методом конечных элементов», Труды Института инженеров-механиков, часть B: Journal of Engineering Manufacture , том. 222, нет. 8, стр. 959–967, 2008 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Д. Фидрих и Г. Рогальский, «Влияние условий мокрой сварки экранированным электродом на содержание диффузионного водорода в наплавленном металле», Welding International , vol. 25, нет. 3, стр. 166–171, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Дин, С. Чжан, Ю. Ван и С. Чжу, «Эмпирические модели и оптимальные параметры резания для сил резания и шероховатости поверхности при твердом фрезеровании стали AISI h23», International Journal of Advanced Технология производства , том.

51, нет. 1, стр. 45–55, 2010 г.

51, нет. 1, стр. 45–55, 2010 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

D.C. Montgomery, Design and Analysis of Experiments , John Wiley & Sons, 2013.

Copyright

Copyright © 2016 Adel Taha Abbas et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Успешная резка листового металла из мягкой стали

Тим Таппер, менеджер приложений в Mazak Optonics Corp.

Успешная обработка толстого листа из низкоуглеродистой стали (3/16 дюйма и толще) кислородным волоконным лазером иногда может быть сложной задачей из-за различий в составе листа, проблем с ржавчиной и окалиной, а также из-за трудностей с управлением накоплением тепла в листе. К счастью, станки Mazak для лазерной резки оснащены множеством опций для решения проблем, связанных с резкой толстой низкоуглеродистой стали. Знание того, какие методы и когда применять, может быть немного пугающим, особенно для новых пользователей лазера. Следование этим различным стратегиям прольет свет на тайны, связанные с резкой листов из низкоуглеродистой стали.

К счастью, станки Mazak для лазерной резки оснащены множеством опций для решения проблем, связанных с резкой толстой низкоуглеродистой стали. Знание того, какие методы и когда применять, может быть немного пугающим, особенно для новых пользователей лазера. Следование этим различным стратегиям прольет свет на тайны, связанные с резкой листов из низкоуглеродистой стали.

Состав пластины и качество

Состав материала может сильно повлиять на качество резки и требуемые параметры резки при обработке более толстой низкоуглеродистой стали кислородом. Различия в химическом составе изменят температуру плавления стали. Поскольку лазер по существу является источником тепла, при изменении температуры плавления меняются и условия резки.

Ниже приведен пример двух разных марок стали (слева A36, справа марка 50). В этом случае вы можете визуально увидеть разницу в цвете поверхности. Оба материала обрабатывались с одинаковыми условиями резания. В одном случае эти условия привели к высокому качеству реза, но в другом материале эти условия дали неидеальный рез. Для различных марок материалов потребуются свои собственные условия резания.

Для различных марок материалов потребуются свои собственные условия резания.

Факторы, которые могут повлиять на качество резки:

- Состав материала

- Поверхностная ржавчина

- Поверхностные весы

Если вы работаете с высококачественным материалом, но у вас по-прежнему возникают проблемы с резкой, следуйте следующей тактике, чтобы улучшить .

Проверка настройки машины

Если у вас возникают трудности при резке более толстой низкоуглеродистой стали кислородом, прежде чем вносить изменения в стандартные условия резки, сначала убедитесь, что станок находится в хорошем рабочем состоянии и правильно настроен в соответствии с руководством по условиям резки. Обязательно проверьте следующие пункты для подтверждения:

- Проверить состояние защитного окна

- Проверьте наконечник сопла на наличие повреждений или мусора

- Проверка центровки форсунки

- Выполнить калибровку сопла

- Убедитесь, что условия резания соответствуют руководству

.

Осмотрите нижний узел горелки на наличие повреждений

Если все, что указано выше, в порядке, обратитесь к учебным документам и разделу 9 руководства по техническому обслуживанию машины, чтобы проверить нижний резак. Выполните следующие действия:

- Разберите узел нижней горелки

- Ищите сгоревшие или поврежденные компоненты

- Очистка от пыли и мусора

- Замените поврежденные компоненты

- Соберите нижнюю часть горелки

- Повторить центрирование и калибровку сопла

Проверка функции охлаждения сопла

Следующим пунктом проверки является обеспечение правильной работы системы охлаждения форсунок. Это важно, так как для резки толстой низкоуглеродистой стали часто требуется наконечник сопла малого диаметра (1,0–1,5 мм) и низкий расход вспомогательного кислорода через сопло.

Убедитесь, что медная линия охлаждения сопла направлена прямо к муфте сопла, как показано здесь..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) Контакт с загнутыми вверх деталями может привести к смещению этой трубки, что снизит эффективность воздушного потока, охлаждающего форсунку. Если медное сопло погнулось, вы можете легко согнуть его на место.

Контакт с загнутыми вверх деталями может привести к смещению этой трубки, что снизит эффективность воздушного потока, охлаждающего форсунку. Если медное сопло погнулось, вы можете легко согнуть его на место.

Проверка J-параметров охлаждения сопла

Существует четыре параметра, которые управляют функцией охлаждения сопла. Эти параметры могут включать/отключать функцию и управлять диапазоном материалов, для которых активно охлаждение сопла. Убедитесь, что J490 – J493 соответствует следующему:

- Нажмите кнопку меню ПАРАМЕТР

- Нажмите кнопку MPARAMETER подменю

- Нажимайте кнопку меню PAGE DOWN , пока J490 – J494 не станет видимым

- Проверьте J-параметры следующим образом:

- J490 = 1,0

- J491 = 1,0

- J492 = 1,0

- J493 = 50,0

Если требуются модификации:

- Выделить соответствующий J-параметр

- Нажмите кнопку меню ИЗМЕНИТЬ

- Введите новое значение J-параметра

- Нажмите ПОДТВЕРДИТЬ , чтобы изменить значение.

- Повторить для дополнительных модификаций

Настройка функции автоматической очистки сопла

Если у вас возникли трудности при выполнении раскроя с последовательностью, вы можете настроить машину на автоматическую очистку и калибровку наконечника сопла после обработки заданного количества элементов. Это гарантирует, что любой мусор, скапливающийся на сопле с течением времени, будет автоматически удален до того, как это повлияет на производительность резки. Целевое количество обрабатываемых элементов перед очисткой будет варьироваться в зависимости от толщины материала и области применения.

- Определить целевое количество функций для функции очистки (например, 100)

- Нажмите кнопку меню ПАРАМЕТР

- Нажмите кнопку подменю ПАРАМЕТР

- Выберите вкладку INTELLIGENT_USER для L-параметров

- Параметр подсветки L590

- Нажмите кнопку меню ИЗМЕНИТЬ

- Введите целевой номер в L590

- Нажмите ПОДТВЕРДИТЬ , чтобы изменить значение

- Изменить L591 на 5.

0 при необходимости

0 при необходимости

Проверка расхода вспомогательного кислорода

Поддержание надлежащего потока вспомогательного кислородного газа имеет решающее значение при обработке толстой низкоуглеродистой стали. На экране КОМАНДА можно сравнить заданное вспомогательное давление с фактическим давлением вспомогательного газа, выходящего из наконечника сопла. Не должно быть более +/- 10-процентной разницы в этих значениях при работе машины в производстве.

Если дисперсия превышает это значение:

- Проверка потока кислорода из источника

- Проверить давление на регуляторе бака (150 фунтов на кв. дюйм)

- Позвоните в сервисный центр Mazak для получения помощи

Проверка на утечку вспомогательного газа

Машина может резать кислородом, азотом и сжатым воздухом. Некоторые из линий вспомогательного газа в машине являются общими для всех трех типов вспомогательного газа. По этой причине возможна утечка одного газа в другой во время обработки.

По этой причине возможна утечка одного газа в другой во время обработки.

Чистота кислорода важна при обработке толстой низкоуглеродистой стали на станке лазерной резки. Небольшое количество азота или воздуха, просачивающееся в кислородные линии машины, может привести к плохим результатам резки. Чтобы убедиться в отсутствии утечки вспомогательного газа внутри лазерного аппарата, используйте следующие рекомендации:

- Отключите подачу азота и/или дополнительного воздуха к машине

- Сбросьте давление N2 и воздуха из режущей головки

- Повторите попытку резки толстой низкоуглеродистой стали кислородом, отключив все другие газы

Если резка проходит лучше, когда другие газы отключены от машины, позвоните в сервисный центр Mazak для получения помощи в устранении утечки вспомогательного газа.

Предложения по программированию

Применение определенных методов программирования из вашего программного обеспечения CAD/CAM может повлиять на стабильность и качество резки при обработке более толстой низкоуглеродистой стали кислородом. Использование правильных методов может быть разницей между успехом и неудачей. Попробуйте эти методы, чтобы улучшить согласованность.

Использование правильных методов может быть разницей между успехом и неудачей. Попробуйте эти методы, чтобы улучшить согласованность.

- Добавление выдержек для охлаждения в конце вводов и острых углов

- Добавление радиусов углов к острым углам (10 % толщины материала или более)

- Используйте «Двойной вырез», чтобы начать резку после прожига

- Последовательность деталей в шахматном порядке во избежание накопления тепла в листе

Для получения подробной информации о добавлении правильных методов программирования обратитесь в службу поддержки программного обеспечения Mazak.

Проникающая консистенция

Без хорошего, чистого прожига при обработке более толстой низкоуглеродистой стали с кислородом есть вероятность, что рез не начнется должным образом, даже если условия резания идеально настроены. Настроить подпрограмму прожига EIA для более толстой низкоуглеродистой стали довольно просто. Он включает одно значение в подпрограмме прожига для этого материала. Используйте следующие рекомендации для регулировки прожига:

Используйте следующие рекомендации для регулировки прожига:

- Открыть файл Tech-Table для текущего материала

- Выберите вкладку EIA Pierce в технической таблице

- Откройте переходник EIA Pierce, нажав EDIT

- Подпрограмма для низкоуглеродистой стали ½” показана справа

- Измените #470, чтобы отрегулировать агрессивность прожига.

- Увеличьте значение, чтобы добавить дополнительное время прожига

- Уменьшите значение, чтобы ускорить прожиг

.

Примечание. Более медленные прожиги будут менее агрессивными и с меньшей вероятностью продува во время процесса прожига.

За дополнительной помощью обращайтесь в отдел приложений Mazak Optonincs по телефону: 1-888-MAZAK US.

Узнайте больше советов

Условия резания – MRT Co.,Ltd

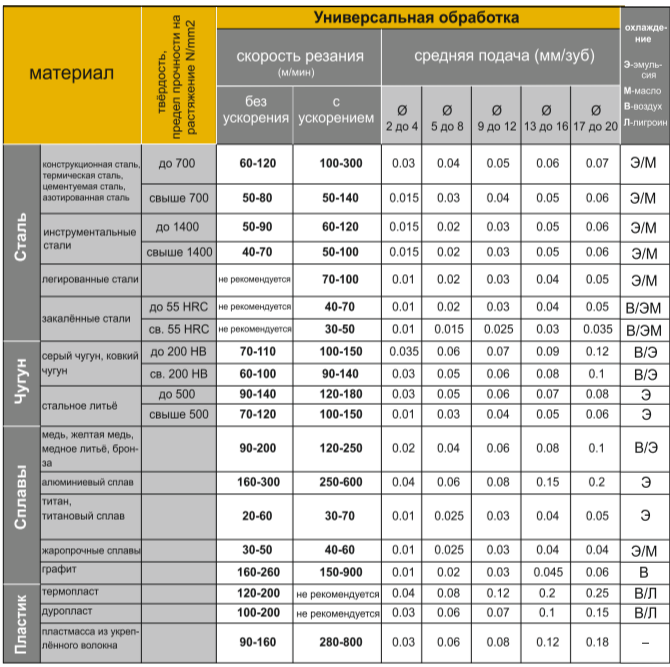

Условия резания

Сначала введите характеристики, которые вы используете, количество оборотов и т. д. и рассчитайте скорость резки. После этого сравните его со стандартами, рекомендованными MRT (см. следующую таблицу)

д. и рассчитайте скорость резки. После этого сравните его со стандартами, рекомендованными MRT (см. следующую таблицу)

※Скорость, которую рекомендует MRT, является стандартной. Это зависит от типа рабочих материалов и производительности машин. Если вам нужна более подробная информация, пожалуйста, свяжитесь с нашим техническим персоналом.

Пожалуйста, подтвердите рабочий материал или режущие материалы и попробуйте сравнить с таблицей ниже.

◆Скорость резания V(м/мин)

| Рабочий материал | Режущие материалы | ||||

|---|---|---|---|---|---|

| Общий материал | Быстрорежущая сталь | Карбид | |||

| Железная сталь | Углеродистая сталь | Сверхмягкая сталь | С10К | 30~60 | 60~130 |

| Мягкая сталь | С30К | 40~60 | 80~130 | ||

| Полутвердая сталь | С40К | 35~55 | 70~110 | ||

| Твердая сталь | С50К | 30~50 | 60~100 | ||

| Самая твердая сталь | СК5 | 25~40 | 50~80 | ||

| Легкорежущая сталь | Свинец Легкорежущая сталь | Дополнительный код «L» | 45~70 | 100~150 | |

| Сера Сталь для свободного резания | Дополнительный код «S» или «СУММ» | 50~80 | 110~170 | ||

| Нержавеющая сталь | Ферритная нержавеющая сталь | СУС430 | 30~65 | 60~130 | |

| Мартенситная нержавеющая сталь | СУС420ДЖ2 | 20~55 | 50~120 | ||

| Аустенитная нержавеющая сталь | СУС304 | 15~50 | 40~110 | ||

| Специальная сталь | Сталь с высоким содержанием марганца | СКМнх31 | 5~15 | 15~30 | |

| Быстрорежущая сталь | СХ51 | 15~30 | 35~60 | ||

| Инструментальная сталь | СК2 | 20~30 | 60~90 | ||

| Легированная сталь | СКМ430 | 35~50 | 70~110 | ||

| Литые материалы | Охлажденный чугун | ― | 5~15 | ||

| Легированный чугун | 5~15 | 15~35 | |||

| Чугун с шаровидным графитом | FCD50 | 15~35 | 35~60 | ||

| Стандартный чугун | ФК20 | 20~50 | 45~100 | ||

| Ковкий чугун | ФКМБ32 | 20~30 | 40~70 | ||

| Литая сталь | СК46 | 25~40 | 50~80 | ||

| Цветные металлы | Медный сплав | Медь | С1100 | 40~100 | 80~250 |

| Бронза | ВС2 | 70~100 | 150~250 | ||

| Латунь | С2600 | 100~250 | 200~350 | ||

| Легкий сплав | Кремний-алюминиевый сплав | АС3 | 25~40 | 50~80 | |

| Алюминиевый сплав | А2017 | 120~200 | 250~400 | ||

| Алюминий | А1100С | 150~400 | 300~500 | ||

| Магниевый сплав | МП1 | 200~600 | 400~1200 | ||

| Титан | ТР35 | 10~30 | 20~60 | ||

| Сплав кобальта и никеля | Стеллит | ― | 7~15 | ||

| Хастеллой X | ― | 10~20 | |||

| Инконель X | ― | 15~30 | |||

| Никель | NNCP-0 | ― | 10~25 | ||

| Неметаллы | Термореактивный пластик | 80~130 | 180~250 | ||

| Термопласт | 150~220 | 300~450 | |||

◆Подача на зуб Sz (мм/зуб)

| Шлицевая фреза из быстрорежущей стали | 0,01 мм~0,04 мм |

|---|---|

| Твердосплавная пила для продольной резки металла | 0,005 мм~0,02 мм |

Sz=Vf/Z・N

Vf: Скорость подачи (мм/мин)

Z: Количество зубьев

N: Число оборотов в минуту (об/мин)

Поиск и устранение неисправностей при резке

◆Определение скорости резания

Поддерживайте низкую скорость, когда.

…

…

- требуется долговечность фрезы

- рабочий материал твердый или имеет износостойкие поверхности

- обработка находится в начальной стадии (грубая резка)

- процесс новый или еще незнакомый для вас

- износ и повреждения резания кромки быстрые

Поддерживать высокую скорость, когда….

- рабочий материал относительно легко резать

- процесс отделки, требующий высокой точности и аккуратности

◆Выбор подачи на зуб

Уменьшите подачу, когда….

- рабочий материал может быть установлен только в неустойчивом положении, или вы работаете с тонким материалом неправильной формы

- обрабатываемый материал должен резаться тонкой, хрупкой фрезой

- обрабатываемая поверхность должна быть высокого уровня точность шероховатости

- выкрашивание происходит больше минимального условия подачи

- вы прорезаете глубокую канавку

Увеличьте подачу, когда.

к. у них более высокая температура плавления.

к. у них более высокая температура плавления.

Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972.

Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972. V.M.K. Raju, G.R. Janardhana, P.N. Kumar, and V.D.P. Rao, «Оптимизация условий резания для шероховатости поверхности при концевом фрезеровании с ЧПУ», International Journal of Precision Engineering and Manufacturing , том. 12, нет. 3, стр. 383–391, 2011.

V.M.K. Raju, G.R. Janardhana, P.N. Kumar, and V.D.P. Rao, «Оптимизация условий резания для шероховатости поверхности при концевом фрезеровании с ЧПУ», International Journal of Precision Engineering and Manufacturing , том. 12, нет. 3, стр. 383–391, 2011. Felho и J. Kundrak, «Моделирование шероховатости поверхности при торцевом фрезеровании на основе САПР», International Journal of Mechanical, Аэрокосмическая, промышленная и мехатроника , том. 8, нет. 5, pp. 814–818, 2014.

Felho и J. Kundrak, «Моделирование шероховатости поверхности при торцевом фрезеровании на основе САПР», International Journal of Mechanical, Аэрокосмическая, промышленная и мехатроника , том. 8, нет. 5, pp. 814–818, 2014. 50, нет. 1, стр. 19–28, 2014 г.

50, нет. 1, стр. 19–28, 2014 г..jpg) Чжан и К. Чоу, «Параметрическое исследование искажений деталей при моделировании наплавления с использованием трехмерного анализа методом конечных элементов», Труды Института инженеров-механиков, часть B: Journal of Engineering Manufacture , том. 222, нет. 8, стр. 959–967, 2008 г.

Чжан и К. Чоу, «Параметрическое исследование искажений деталей при моделировании наплавления с использованием трехмерного анализа методом конечных элементов», Труды Института инженеров-механиков, часть B: Journal of Engineering Manufacture , том. 222, нет. 8, стр. 959–967, 2008 г. 51, нет. 1, стр. 45–55, 2010 г.

51, нет. 1, стр. 45–55, 2010 г.

0 при необходимости

0 при необходимости