Резка нержавейки лазером: Лазерная резка металла в Самаре

Содержание

Лазерная резка нержавеющей стали — возможности и преимущества

Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники стабильно выбирают именно ее. Но есть и ограничения — благодаря этим ограничениям другие методы обработки нержавеющей стали тоже продолжают жить и здравствовать.

Для производственника важна понимать особенности разных методов, чтобы всегда выбирать для своей продукции оптимальный. Так будет меньше расходов, меньше головной боли и лучше качество. В этой статье мы разберемся в преимуществах и ограничениях лазерной резки и поймем, для каких деталей лучше заказывать ее, а для каких — не стоит.

-

Как лазер режет нержавеющую сталь?

-

Каковы ограничения у лазерного раскроя нержавеющей стали?

org/ListItem»>

-

2. Плоская резка VS объемная резка

-

Возможности «Металл‑Кейс» по лазерной резке нержавеющей стали

-

В чем преимущества лазерной резки нержавейки?

-

1. Точное соответствие проекту

-

2. Лазер дает качественные кромки

-

3. Минимум человеческого фактора — минимум брака

Минимум человеческого фактора — минимум брака

-

4. Доступны тонкие резы и сложные очертания

-

5. Нет царапин и тепловых деформаций

-

6. Быстрый запуск в производство

-

7. Экономия металла

-

Для каких задач идеально подходит резка нержавейки лазером?

-

Лазерная резка нержавеющей стали в «Металл‑Кейсе»

1. Максимальная толщина нержавейки для лазерной резки

Как лазер режет нержавеющую сталь?

Для начала немного о самом процессе. Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

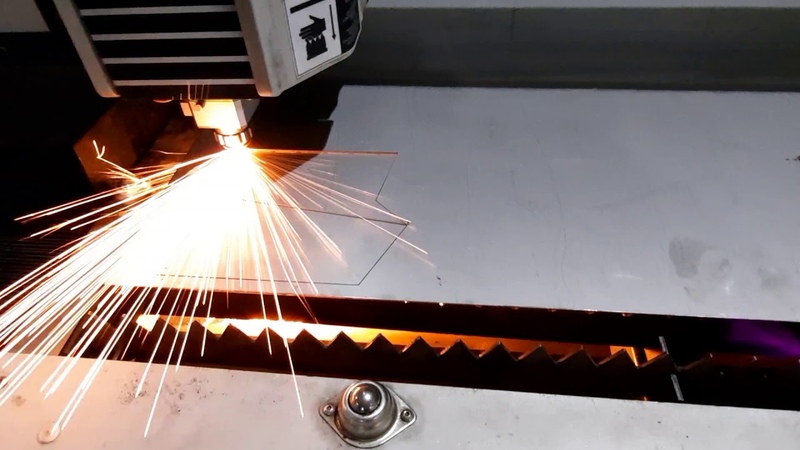

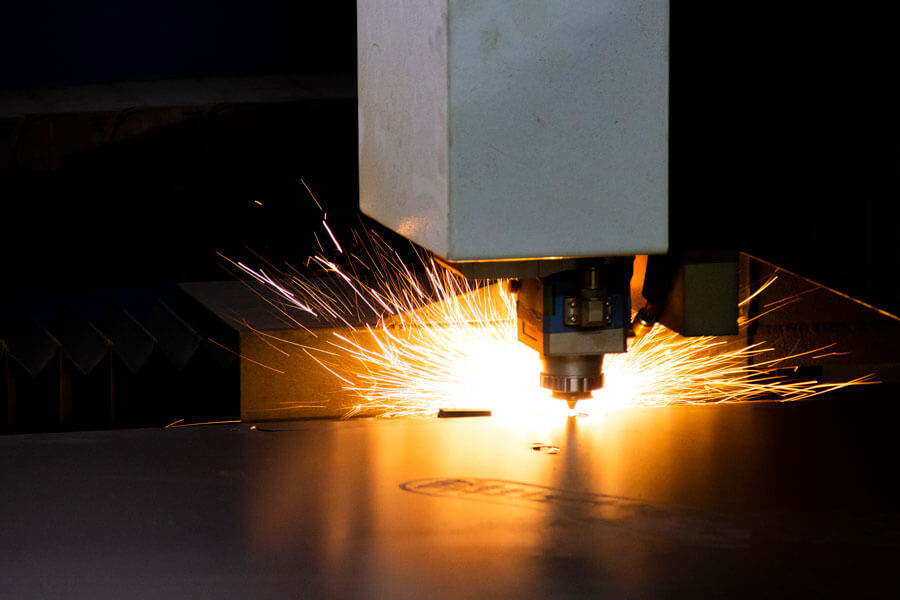

Как неосязаемый свет может разрезать твердый металл? Дело в нагреве. Сконцентрированный лазерный луч разогревает область, на которую направлен, до экстремальной температуры. Большая часть лазерных установок плавит металл. Некоторые — не просто плавят, а испаряют. Это огромная температура, как вы понимаете.

Но в принципе, для работы вполне достаточно, чтобы металл был просто расплавлен. Направленная в зону резки мощная струя газа выдувает образовавшийся расплав, оставляя ровный край. Плюс к тому — струя газа охлаждает разрез. Это важно. Благодаря этому детали, прошедшие лазерную резку, не имеют тепловых деформаций — вся плавящая энергия сосредоточена в нужном месте, а остальная часть детали нагревается слабо.

При этом для резки нержавейки недостаточно просто воздуха — по‑хорошему, нужен азот. Азот вытесняет из зоны реза кислород, который мог бы участвовать в тепловой реакции и портить металл.

Суть такова. Теперь давайте разберемся в видах задач, для которых НЕ стоит применять лазерную резку.

Каковы ограничения у лазерного раскроя нержавеющей стали?

1. Максимальная толщина нержавейки для лазерной резки

Лазер справляется с резкой тонколистового металла эффективно и дешево.

- Конечно, не так дешево, как гильотинная рубка — но гильотинная рубка не позволяет делать тонкую работу и дает посредственные края деталей, требующие дополнительной обработки.

- Однако вполне сопоставимо с плазменной резкой — второй конкурирующей технологией.

С увеличением толщины металла стоимость лазерной резки увеличивается. Впрочем, как и стоимость любого другого вида раскроя. Вопрос здесь в динамике этого увеличения. При росте толщины листа наступает момент, когда на качественный рез нужно слишком много энергии — и это уже становится просто невыгодно.

- При толщине листа до 20 миллиметров использование лазера оправдано — энергии требуется не так много, лазер сравнительно дешев.

- От 20 до 40 миллиметров лазер использовать уже не рекомендуется. Плазменная резка будет выгоднее. Но плазма имеет меньшую точность, дает отклонения от формы от детали к детали — и к тому же сравнительно низкое качество кромок по сравнению с лазером. И если для конкретного заказа принципиальны точность и качество — выбор лазера при этом диапазоне толщин всё‑таки возможен.

- А вот при толщине выше 40 миллиметров даже высокое качество не оправдывает роста цены лазерного раскроя. Дешевле будет разрезать плазмой и механически обработать все края, качество которых вас не устраивает.

По факту большая часть заказов по лазерной резке нержавейки в приборостроении укладывается даже не в 20 миллиметров, а в 10 — и то с запасом. Однако в принципе это свойство лазера стоит иметь в виду.

2. Плоская резка VS объемная резка

Важный момент. По понятным причинам лазеру легко справиться с листовым металлом — режущая головка двигается над ним по двум осям X и Y, отклонения от вертикали возможны, но в основном не используются. Объемная лазерная резка — сложнее.

Объемная лазерная резка — сложнее.

До недавнего времени она вообще была практически невозможна в промышленных масштабах — не было подходящих лазеров. Сейчас появились лазеры, построенные на волоконной технологии. Некоторые станки, основанные на ней, могут выполнять объемную резку, отсекая ненужное от металлической «болванки». Однако пока и этот метод является редкостью.

Так что сейчас лазерный раскрой активно используется только в производствах из листового металла. Потом эти плоские развертки могут складываться в корпуса на гибочных станках и свариваться — это не проблема. Однако таким образом можно изготовить всё‑таки не любую деталь. Так что сложные объемные детали, как и прежде, изготавливаются:

- либо методом литья,

- либо на фрезеровальных станках.

Да, конечно — литье долго запускается в производство, а фрезеровка дает лютый, бешеный расход металла. Можно ожидать, что станки объемной лазерной резки станут в будущем более распространенными и вытеснят фрезеровку. Но пока ситуация такова, и объемные детали — основное ограничение при лазерной резки нержавеющей стали.

Но пока ситуация такова, и объемные детали — основное ограничение при лазерной резки нержавеющей стали.

Возможности «Металл‑Кейс» по лазерной резке нержавеющей стали

Точность резки — до 0,1 мм.

Толщина нержавейки — до 10 мм.

Размер листов — до

1500х3000 мм.

В чем преимущества лазерной резки нержавейки?

В остальных же случаях, когда речь идет о работе с листовой нержавейкой умеренной толщины — лазерная резка имеет серьезные преимущества перед конкурирующими технологиями — рубкой и плазменной резкой.

1. Точное соответствие проекту

Во‑первых, лазер наводится с точностью до десятых долей миллиметра. Для раскроя кровельных листов — неважно. Но вот для приборостроения — обязательно. Здесь лазер выигрывает и у рубки, у к плазмы — обе эти технологии дают меньшую точность.

Во‑вторых, лазер стабильно дает одинаковый контур от реза к резу. Каждая деталь будет четко соответствовать заложенной программе. Координатно‑пробивные станки, в принципе, так же стабильны, хоть и на меньшей точности — а вот плазменная дуга, например, нестабильна и допускает колебания.

2. Лазер дает качественные кромки

Опять же — возможно, для кровельных листов это было бы непринципиально. Но для тонких и точных работ — важно. Единственный изъян кромок при лазерной резке — легкая конусность при работе с большой толщиной стали.

В диапазоне нескольких миллиметров — то есть при наиболее популярных толщинах — эта конусность вообще не проявляется. При резке нержавейки толщиной 10 миллиметров — уже может проявиться. Уклон кромок будет в районе 0,5 градуса, отверстие будет чуть расширяться к низу. Строго говоря, заметить это невооруженным глазом невозможно, и на большинстве операций с этим отверстием никак не скажется. Однако иметь это в виду стоит.

Рубка дает грубые края — на то она и рубка. Плазма — тоже: прижоги, окалина. Плюс конусность — но на сей раз с расширением кверху и куда более заметная — от 3 до 10 градусов. То есть уже при толщине металла в 20 миллиметров разница между верхним и нижним диаметром отверстия может доходить до 1 миллиметра.

3. Минимум человеческого фактора — минимум брака

В станках лазерной резки используется числовое программное управление. Лазерный луч движется четко по заданной траектории и с заданной скоростью. Если изначально расчеты сделаны правильно — по всей длине реза обработка будет одинаково качественной. Вне зависимости от того, сколько деталей в партии — робот никогда не отвлекается и не чихает. Поэтому рез всегда одинаковый, и брака на этапе резки не возникает.

4. Доступны тонкие резы и сложные очертания

Лазером можно проделывать тонкие отверстия — более тонкие, чем для других методов раскроя. Плазменной дугой, например, можно вырезать отверстие диаметром минимум 4 миллиметра, а для толстой стали — еще шире. Лазер режет отверстия, равные толщине металла, от 1 миллиметра.

Плюс к тому — при сложных очертаниях лазер четко прорезает углы, не скругляя их, как плазма.

5. Нет царапин и тепловых деформаций

Физического воздействия на заготовку нет, а тепловое воздействие происходит на минимальном участке — собственно, в зоне реза. Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

6. Быстрый запуск в производство

Это преимущество характерно и для лазера, и для плазмы. У координатно‑пробивного станка могут возникнуть проблемы с этим, если в детали есть отверстия, отличающиеся от стандартных. В таком случае придется производить пуансоны специально под нее.

Для старта работы лазера и плазмы достаточно создать программу резки и запустить станок.

7. Экономия металла

У лазера тонкий рез, в отличие от плазмы. Соответственно, из одного листа металла лазером часто получается нарезать больше деталей. На небольших партиях это может не казаться серьезным — но на больших оказывается важным преимуществом.

Для каких задач идеально подходит резка нержавейки лазером?

Изготовление деталей и корпусов для приборов всех мастей — от военных до медицинских. Везде, где требуется точность, соответствие проекту и качественный рез.

Лазерная резка нержавеющей стали в «Металл‑Кейсе»

Очевидно, вы ищете информацию по лазерной резке нержавеющей стали не потому, что «просто интересно». Вас интересует, что эта технология может дать вашему предприятию. Тогда давайте обсудим конкретику — рассчитаем цену лазерной резки нержавейки по вашему заказу, вычислим сроки.

Наш специалист готов ответить на вопросы и подготовить расчет. Отправьте свой контактный телефон через форму ниже — и он перезвонит вам. Не стоит откладывать, ведь время — деньги. Давайте обсудим конкретику прямо сейчас.

Быстрый расчёт стоимости

Лазерная резка нержавеющей стали

Среда резки: воздух, азот.

Достоинства лазерной обработки нержавеющей стали:

- высокая точность;

- отсутствие необходимости обработки кромки;

- широкий спектр выполняемых работ;

- высокий уровень безопасности;

- автоматизация основных операций лазерной резки;

- взвешенное соотношение цены и качества.

Стоимость услуг лазерной резки:

| Нержавеющая сталь | |||||

| Толщина | до 100 м | 100-500 м | 500-1000 | >1000 м | Стоимость одного врезания, руб |

| 0,5; 0,8 | 58 | 45 | 38 | договорная | 1 |

| 1 | 58 | 45 | 38 | договорная | 1 |

| 1,5 | 94 | 65 | 50 | договорная | 1 |

| 2 | 120 | 85 | 70 | договорная | 1 |

| 2,5 | 140 | 110 | 80 | договорная | 2 |

| 3 | 160 | 130 | 90 | договорная | 2 |

| 4 | 210 | 160 | 120 | договорная | 2 |

Окончательную стоимость услуги, можно узнать при обращении в компанию.

Примеры работ:

Лазерная резка декоративного экрана для печной трубы.

| Резка производится в защитной плёнке | Готовое изделие в интерьере |

Важно: зеркальная нержавеющая сталь весьма капризна к неловким прикосновениям, остатки от пальцев оттереть ох как непросто.

Поэтому защитную плёнку следует снимать только после окончательной установки изделия.

- Действует система скидок.

- Имеем запас материала на складе.

- Партия от 1 шт.

- Изготовим оснастку для серийной резки небольших изделий.

- Возможно исполнение в день заказа +20%

Дополнительно:

- Услуги по обработке металла и других материалов — гибка, сварка, маркировка, гравировка.

- Техническое моделирование и сопровождение.

- Гальваническое покрытие НИКЕЛЕМ для небольших изделий из металла, алюминия, латуни.

Методом химического никелирования.

Методом химического никелирования.

Присылайте свои файлы для лазерной резки в формате .dxf или .cdr в масштабе 1:1 на адрес [email protected]

Дополнительный телефон для связи +7 (495) 221-1037 e-mail [email protected]

На складе имеется запас следующих марок нержавеющей стали:

AISI 430

Структура поверхности: Матовая, шлифованная, полированная (зеркальная)

Наличие на складе, толщина: 0.5 : 0.8 : 1 : 1.2 : 1,5 : 2 : 3 mm

Под заказ, толщина: 4 : (только матовая)

Размер листа 1250х2500 мм

Стоимость: от 170 руб/кг

Это наиболее широко применяемые ферритные хромистые стали. Имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода; хорошо деформируются, используются в процессах вытяжки и штамповки. В отличие от аустенитных никельсодержащих сталей, низкоуглеродистые хромистые ферритные стали устойчивы к процессам коррозии в различных серосодержащих средах. Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов. Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур. Магнитная.

Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов. Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур. Магнитная.

Области применения

Благодаря низкому коэффициенту термического расширения, сталь оптимальна для изделий, испытывающих перепады температур, а высокая теплопроводность определяет преимущества использования этой стали в системах теплообмена. Обладая сравнительно низкой тепловой инерцией (удельной теплоемкостью), сталь AISI 430, при меньших энергозатратах, быстрее прогревается и охлаждается, что позволяет избежать возможного перегрева в процессе приготовления пищевых продуктов.

AISI 304

Структура поверхности: Матовая, шлифованная, полированная (зеркальная)

Наличие на складе, толщина: 0.5 : 0.8 : 1 : 1.2 : 1,5 : 2 mm

Под заказ, толщина: 3 : 4 (только матовая)

Размер листа 1250х2500 мм

Стоимость: от 265 руб/кг

Никельсодержащая, с низким процентом углерода. Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке. Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей. Не магнитная.

Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке. Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей. Не магнитная.

Области применения

Используется в установках для пищевой, химической, текстильной, нефтяной, фармацевтической и бумажной промышленности.

AISI 316L

Структура поверхности: Матовая

Под заказ, толщина: 0.5 : 0.8 : 1 : 1.2 : 1,5 : 2 : 3 mm

Размер листа 1250х2500 мм

Стоимость: от 370 руб/кг

Улучшенная версия AISI 304 (с добавлением молибдена), что делает ее особенно устойчивой к воздействию коррозии. Технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. (Молибден (Mo) делает сталь более защищенной от питтинговой коррозии в хлористой среде, морской воде и парах уксусной кислоты).C очень низким содержанием углерода. Особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллитной коррозии, применяется в температурных режимах до 450°С.

Обладает высокой устойчивостью к межкристаллитной коррозии, применяется в температурных режимах до 450°С.

Области применения

Используется для химического оборудования, инструментов, информационных табличек, вступающих в контакт с морской водой и атмосферой, при изготовлении оборудования для проявления фотопленок, в установках для переработки пищи, емкостях для отработанных масел.

Лазерная резка | Поставка нержавеющей стали

- Главная |

- Готовые изделия |

- Облицовка стен

- Фартуки

- Столешницы из нержавеющей стали

- Медные столешницы

- Таблицы

- Стеллаж

- Раковины из нержавеющей стали

- Медные раковины

- Сырье |

- Листы

- Тарелки

- Случайный вихрь

- Рельефные узоры

- Накладной молдинг

- Пользовательские углы

- Контакты |

- Информация об оптовом счете

ТОЧНОСТЬ И НАДЕЖНОСТЬ

Наш прецизионный станок для лазерной резки мощностью 4000 Вт обеспечивает стабильную и точную лазерную резку с высокой точностью. Нужна хорошая отделка со сложными разрезами? Мы можем резать лазером зеркальную и матовую нержавеющую сталь, практически не оставляя ожогов на хорошей стороне металла.

Нужна хорошая отделка со сложными разрезами? Мы можем резать лазером зеркальную и матовую нержавеющую сталь, практически не оставляя ожогов на хорошей стороне металла.

Если его можно нарисовать в AutoCAD или преобразовать в AutoCAD, мы можем вырезать его лазером! Мы также предлагаем рисунки с отпечатков, но для сложных деталей мы можем быть ограничены или нуждаться в предоставленном файле, чтобы обеспечить 100% точность. Мы можем вырезать лазером до 60 дюймов в ширину и 120 дюймов в длину. Материалы, которые мы можем резать лазером, включают: нержавеющую сталь, алюминий, углеродистую сталь и медь. Мы можем резать лазером листы из нержавеющей и углеродистой стали толщиной 26 и алюминиевые листы толщиной до 0,025 дюйма. Наш лазер мощностью 4000 Вт также может резать листы из нержавеющей стали толщиной до 1/2 дюйма, листы из углеродистой стали толщиной 5/8 дюйма, 3 8-дюймовая алюминиевая пластина и 1/8-дюймовая медь.

БЫСТРО И ДОСТУПНО

Вам нужна лазерная резка листового или листового металла быстро? Поставка из нержавеющей стали может выполнять лазерную резку большинства работ в течение нескольких дней, а не недель! Поскольку мы являемся дистрибьютором металлов, у нас есть большой ассортимент металлов, готовых для быстрой обработки заказов на лазерную резку.

У вас есть готовый рисунок?

Вы можете загрузить его прямо с нашего веб-сайта: Загрузить чертеж

Нужна помощь с проектом лазерной резки?

. Позвоните в компанию Stainless Supply по телефону 877-484-0088, и консультант по продажам поможет вам с вашими потребностями в лазерной резке.

Веб-сайт Order-Metal-Online использует передовые технологии, чтобы предлагать цены в режиме реального времени и онлайн-заказы на все наши проекты полной листовой резки, резки ножницами и лазерной резки. Просто выберите лист или листовой металл, и калькулятор стоимости проведет вас через весь процесс, включая вариант лазерной резки.

Заказать металл онлайн

Загрузить чертеж

Лазерная резка | Пластины и листы из нержавеющей стали

История и развитие лазерной резки

История станков для лазерной резки листов и листов из нержавеющей стали

Хотя сегодня существует множество различных типов лазеров, общие принципы, используемые для создания все лазеры произошли от теорий, впервые предложенных Альбертом Эйнштейном в 1917 году. В то время Альберт Эйнштейн написал уравнения, подтверждающие его теории, но не развил свои предложения дальше. Так было до 19В 40-х и 50-х годах различные ученые начали большую работу по созданию практического устройства, основанного на принципах Эйнштейна. Первые работающие лазеры были представлены в начале 1960-х годов. Известные ученые, внесшие свой вклад в эту область, включают Теодора Маймама, Артура Л. Шавлова и Чарльза Х. Таунса. В то время как самые первые лазеры были описаны некоторыми как «решение, ищущее проблему», было быстро обнаружено бесчисленное множество применений для широкого спектра применений, включая медицинские, научные, военные, медицинские и коммерческие. Для этого было разработано множество различных типов лазеров. Типы лазеров, которые обычно классифицируются по среде, которую они используют для создания лазерного луча, включают твердотельные, газовые, красящие, эксимерные и полупроводниковые.

В то время Альберт Эйнштейн написал уравнения, подтверждающие его теории, но не развил свои предложения дальше. Так было до 19В 40-х и 50-х годах различные ученые начали большую работу по созданию практического устройства, основанного на принципах Эйнштейна. Первые работающие лазеры были представлены в начале 1960-х годов. Известные ученые, внесшие свой вклад в эту область, включают Теодора Маймама, Артура Л. Шавлова и Чарльза Х. Таунса. В то время как самые первые лазеры были описаны некоторыми как «решение, ищущее проблему», было быстро обнаружено бесчисленное множество применений для широкого спектра применений, включая медицинские, научные, военные, медицинские и коммерческие. Для этого было разработано множество различных типов лазеров. Типы лазеров, которые обычно классифицируются по среде, которую они используют для создания лазерного луча, включают твердотельные, газовые, красящие, эксимерные и полупроводниковые.

Лазер C0 2 , который классифицируется как газовый лазер, представляет собой стандартную лазерную технологию, используемую для резки пластин и листов из нержавеющей стали. Его также можно использовать для резки других металлов и материалов, а также для других целей, таких как сварка и лазерная хирургия. Лазер C0 2 был изобретен в 1964 году Кумаром Пателем.

Его также можно использовать для резки других металлов и материалов, а также для других целей, таких как сварка и лазерная хирургия. Лазер C0 2 был изобретен в 1964 году Кумаром Пателем.

Разработка станков для лазерной резки пластин и листов из нержавеющей стали

Современные промышленные станки для лазерной резки обычно включают C0 2 резонатор, система подачи пучка и режущий узел. Резонатор генерирует непрерывное излучение света с одной длиной волны, пропуская электричество через газовую трубку в соответствующих искусственных условиях. Этот свет направляется через систему доставки луча, которая включает в себя ряд отражающих и частично отражающих поверхностей. Затем луч направляется к фокусирующей линзе, которая превращает несфокусированный луч большего диаметра в сфокусированный луч, способный прорезать пластины и листы из нержавеющей стали, а также другие материалы. Этот луч света очень отличается от света низкой интенсивности, излучаемого стандартной лампочкой, который включает в себя сочетание длин волн и частот, и он не является ни сфокусированным, ни когерентным.

C0 2 Лазерные станки для резки генерируют свет в инфракрасном диапазоне и являются чрезвычайно мощными. Они полагаются на когерентность направленного лазерного луча для точной передачи мощности на пластину из нержавеющей стали или листовую заготовку. Лазерная резка обычно не предполагает механического контакта с поверхностью материала. Как только луч света попадает на заготовку, он нагревает материал так, что он начинает плавиться и испаряться. Как только луч полностью проникает в деталь, начинается процесс резки. Затем расплавленный материал вытесняется из зоны разреза газовой струей.

Станки для лазерной резки бывают трех основных видов в отношении систем позиционирования; Фиксированная голова, гибрид и летающая оптика. В системе позиционирования с фиксированной головкой пластина или лист из нержавеющей стали перемещается как по осям x, так и по оси y, в то время как лазерная головка остается неподвижной. В гибридной системе пластина или лист из нержавеющей стали перемещается по одной оси (ось X), а лазерная головка перемещается по другой оси (ось Y).