Резка нержавейки лазером: Лазерная резка нержавейки — Стоимость лазерной резки нержавеющей стали в Москве

Содержание

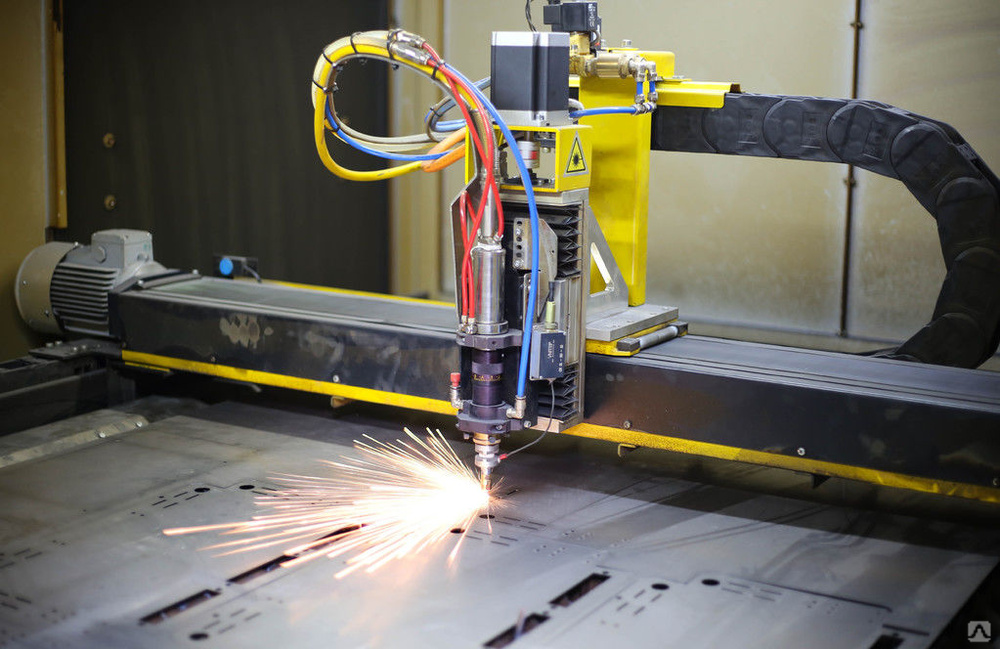

Резка нержавейки лазером: особенности технологического процесса

Вопросы, рассмотренные в материале:

- Каковы преимущества резки нержавейки лазером

- Как осуществляется резка нержавейки лазером

- На каком оборудовании выполняется резка нержавейки лазером

Нержавеющая сталь — самый востребованный на сегодняшний день материал и один из наиболее технологичных металлов. Она используется в производственных циклах различных видов промышленной металлообработки. Среди всех технологий обработки металла резка нержавейки лазером является наиболее инновационной, сочетающей в себе высокое качество и эффективность. Этому методу и будет посвящена статья.

Особенности резки нержавейки лазером

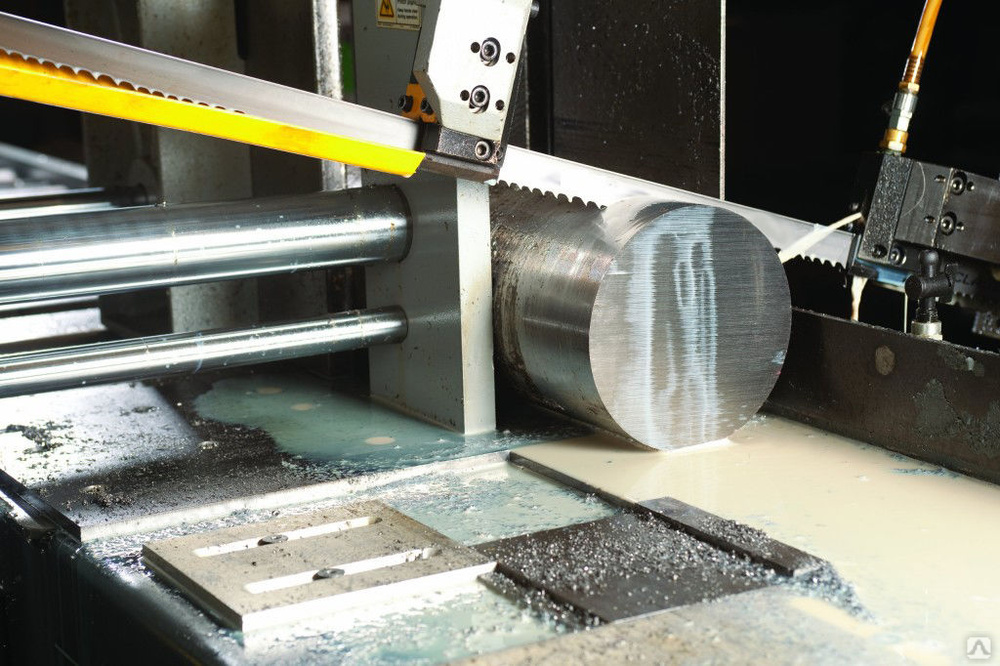

Лазерная резка нержавейки считается наиболее сложным типом обработки. Но данная сталь достаточно трудно поддается разрушению, поэтому метод с лазером является оптимальным вариантом среди остальных. Другие же технологии металлообработки проявляют себя хуже по отношению к нержавейке. Для листового алюминия зачастую резка лазером служит единственно возможным методом, поскольку высокая температура вызывает окисление поверхности алюминия, при этом она покрывается холодными трещинами. Очень низкой эффективностью обладает и раскрой металла механическим способом.

Для листового алюминия зачастую резка лазером служит единственно возможным методом, поскольку высокая температура вызывает окисление поверхности алюминия, при этом она покрывается холодными трещинами. Очень низкой эффективностью обладает и раскрой металла механическим способом.

VT-metall предлагает услуги:

Сложности в обработке нержавеющей стали связаны со свойствами сплава:

- из-за большого содержания в ней легирующих присадок возможно зашлаковывание поверхности разреза;

- в зоне нагрева образуются тугоплавкие оксиды, по этой причине затрудняется прохождение лазера по линии разреза, и, как следствие, увеличивается расход электроэнергии;

- высокохромистые и хромоникелевые стали обладают низкой текучестью, что также усложняет процесс резки.

Лазерная резка осуществляется с использованием очищенного азота, поступающего в зону резки под давлением в 20 атмосфер. Если режется толстый металл, луч заглубляется в материал, давая возможность газу поступать внутрь. Получившееся отверстие в итоге имеет больший диаметр, чем ширина разреза, поэтому в зону расплава поступает повышенное количество азота.

Получившееся отверстие в итоге имеет больший диаметр, чем ширина разреза, поэтому в зону расплава поступает повышенное количество азота.

Преимущества резки нержавейки лазером

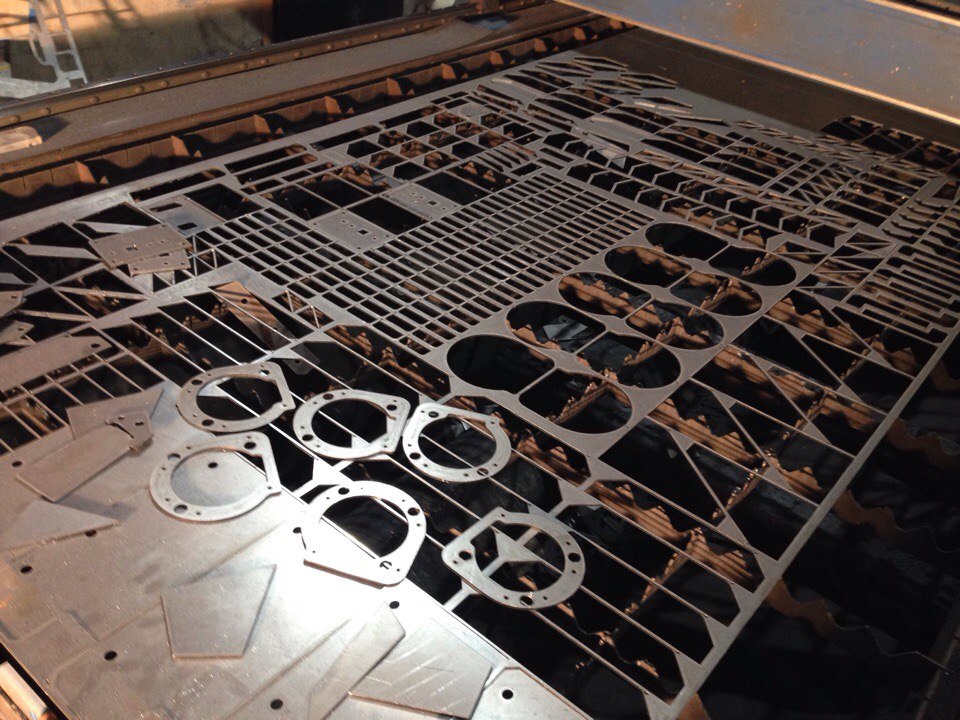

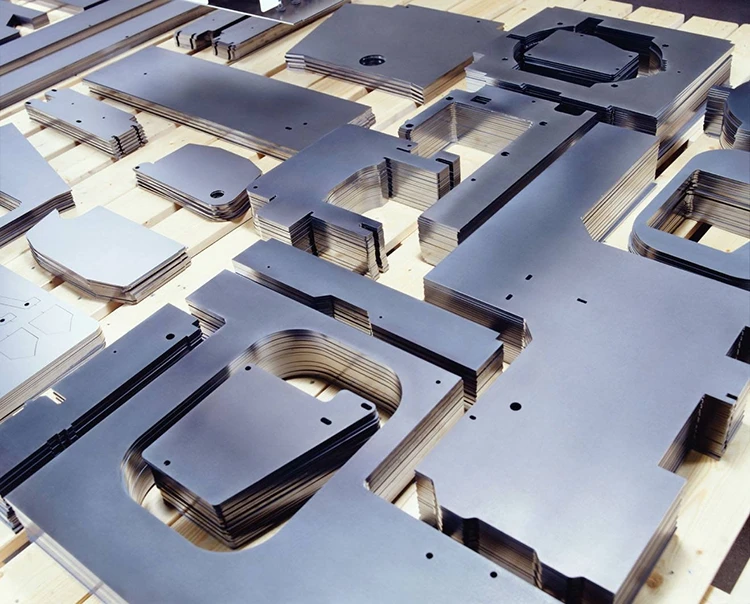

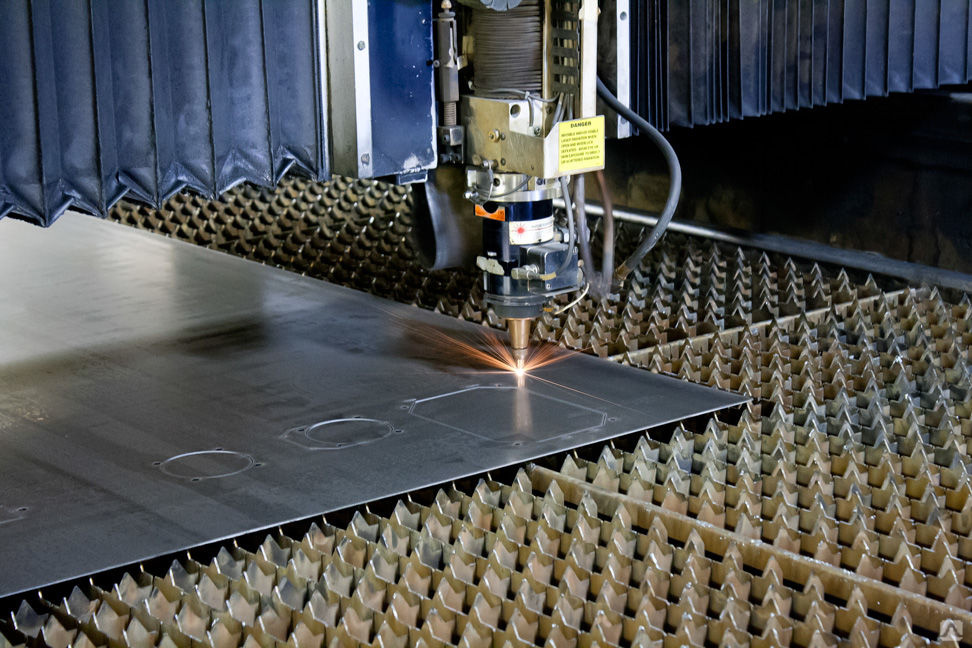

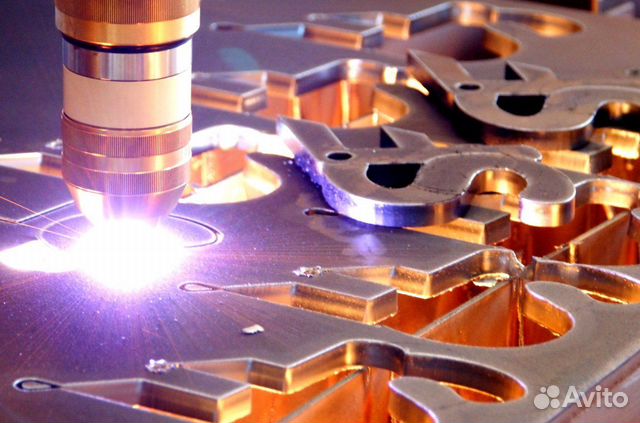

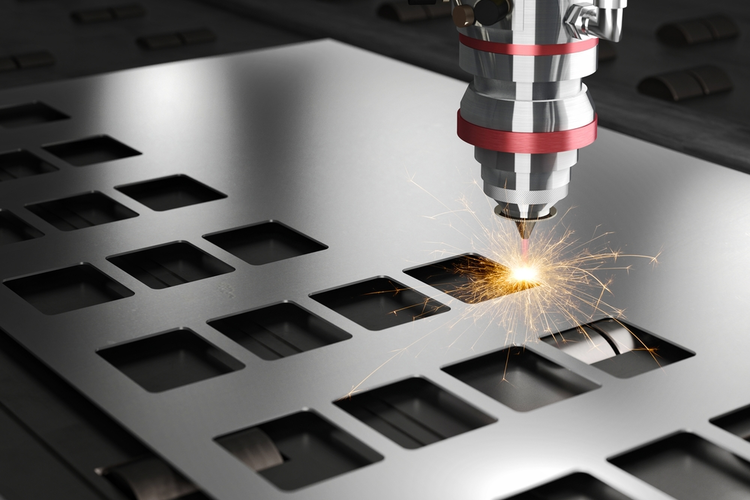

Для резки нержавейки используются высокотехнологичные лазерные установки, позволяющие изготавливать изделия самой сложной формы. Обработка стали совершается автоматически, луч лазера при этом выполняет функции режущего инструмента. Контроль движения лазерного луча осуществляется компьютером по заранее заложенной программе. Получаемая деталь в итоге не имеет каких-либо деформаций, заусенцев и облоя вдоль линии разреза.

В целом, лазерная обработка нержавеющей стали любой марки обладает следующими достоинствами:

- погрешность резки минимальна и не превышает 0,08 мм;

- максимальная гибкость и точность в регулировке мощности луча;

- высокая скорость раскроя листового металла;

- практически безотходный процесс;

- способность луча мягко воздействовать на металл, стойкий к коррозии;

- лазерный луч может резать листовой металл любой толщины;

- гарантированное соблюдение заданных геометрических параметров обрабатываемой заготовки с абсолютной точностью.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Перечислим другие преимущества лазерной технологии перед остальными популярными методами металлообработки:

- Благодаря заложенной программе автоматизированного контроля качества и выполнения операций достигается высокая точность резки, поэтому имеется возможность создавать сложные детали.

- Каждая лазерная установка обладает достаточной производительностью, чтобы заблаговременно выполнять срочные и тяжелые задачи.

- Нагрев материала происходит только вдоль зоны резки.

- Лазерное оборудование способно выполнять контурный раскрой любой сложности.

- Излишки материала контролируются встроенным компьютером. Расположение всех требуемых форм заготовок рассчитывается программно исходя из наибольшей рациональности.

- Минимальный диаметр создаваемых отверстий составляет всего 0,5 мм.

Лазерная обработка металла считается передовой технологией. Это побуждает заказчиков сегодня отказываться от устаревших методов металлообработки в пользу современных.

С внедрением лазерной технологии производителем качество его продукции значительно возрастает. Также изготовитель получает возможность выполнять индивидуальные заказы.

Резка лазером не меняет физических свойств нержавейки. Данная операция может использоваться для любых её типов вне зависимости от плотности и теплопроводности.

Как осуществляется резка нержавейки лазером

При лазерной резке отсутствует физический контакт с любым обрабатываемым материалом, в том числе и с нержавейкой. Выполнение операций осуществляется световым лучом по встроенным командам.

Луч лазера создает точку фокусировки на поверхности металла, где материал начинает интенсивно гореть, плавиться и испаряться. Такой эффект возможен благодаря следующим характеристикам лазера:

- Монохроматичность.

Длина волны и частота лазерного луча неизменны, что позволяет лучу легко фиксироваться на любой поверхности с помощью обычных оптических линз.

Длина волны и частота лазерного луча неизменны, что позволяет лучу легко фиксироваться на любой поверхности с помощью обычных оптических линз. - Направленность. Луч лазера имеет очень малый угол расходимости, благодаря чему он легко фокусируется на обрабатываемом участке.

- Когерентность. В луче лазера происходят согласованные колебания волн, поэтому возникает резонанс, многократно усиливающий исходную мощность излучения.

При достижении температуры кипения металла в зоне воздействия луча материал испаряется. Благодаря его теплопроводности зона плавления и последующего закипания устремляется вглубь заготовки.

Лазерная металлообработка технологически применима к мягким сплавам и тонколистовому металлу. Выполнение этой процедуры осуществляется двумя способами:

- резка лазером через плавление нержавейки;

- резка лазером через испарение нержавейки.

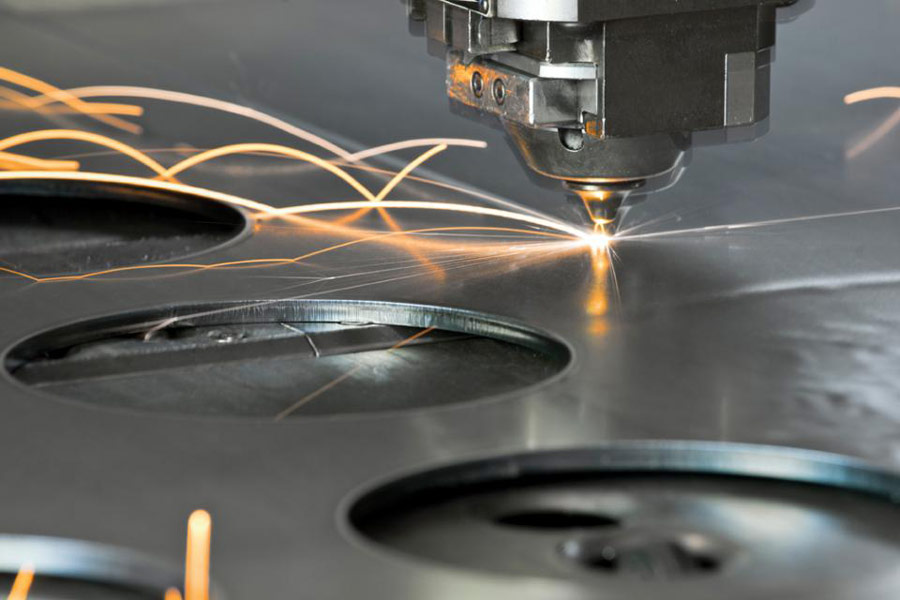

Самым распространенным и дешевым способом является плавление с помощью лазерного луча. Действие сфокусированного лазера на поверхность металла способствует его быстрому нагреву, в результате чего в этой зоне он начинает плавиться. Равномерное движение луча лазера позволяет создавать нужную форму детали.

Действие сфокусированного лазера на поверхность металла способствует его быстрому нагреву, в результате чего в этой зоне он начинает плавиться. Равномерное движение луча лазера позволяет создавать нужную форму детали.

При избыточном нагреве молекулы металла переходят в фазу закипания, в которой частички материала мгновенно испаряются.

Второй метод резки, выполняемый через испарение, наиболее эффективен и точен, но при этом особо требователен с точки зрения используемых ресурсов и мощностей. Поскольку данный способ достаточно дорогостоящий, он заметно увеличивает себестоимость выпускаемой продукции.

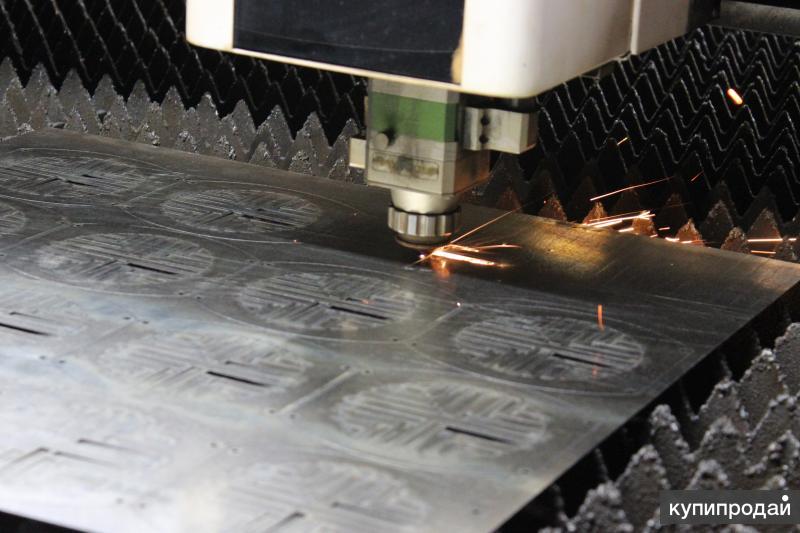

С помощью лазерной установки производится обработка металла в двух режимах:

- Врезка. Используется для формирования сквозных щелей различных диаметров. Технология позволяет создавать микроотверстия и разрезы минимальной ширины.

- Раскрой. Сначала производится прожиг металлической заготовки (создается пробоина минимального диаметра), а затем режущая головка движется в направлении, заданном заложенной в станке программой.

В процессе раскроя нержавейки структура металла в зоне действия луча разрушается. Это происходит последовательно в три этапа:

- Нагрев металла.

- Плавление металла.

- Испарение частиц распада.

Лазерный луч — это источник тепла, концентрирующий в себе газ в условиях высокой температуры. Имея сечение всего 10–20 мкм, луч обладает тепловой мощностью 100 МВт/кв. см. Чем мощнее источник, тем быстрее протекает каждый этап разрушения. Сконцентрированная на небольшом участке тепловая энергия луча лазера почти мгновенно расплавляет материал в этом месте. Происходящая в металле термохимическая реакция разделяет его и меняет структуру в зоне действия лазера.

Сравним два вида резки нержавейки, выявив их сходства и различия:

| Лазерная резка | Гидроабразивная резка |

|

Металл режется в результате термохимической реакции.

| Металл режется в результате механического разрушения его поверхности. |

| Активным элементом выступает газ (кислород или азот). | Активным элементом служит вода с абразивными материалами. |

| Скорость резки достигает 2,5 м/с. | Скорость резки составляет от 52 до 62 м/ч. |

| С увеличением скорости резки ухудшается качество обработки. | С повышением рабочего давления увеличивается скорость резки. |

| Применима для раскроя металла любого типа толщиной до 100 мм. | Применима для раскроя металла любого типа толщиной до 100 мм. |

Какое оборудование используется для резки нержавейки лазером

Установки для лазерной обработки нержавейки обладают следующими характеристиками:

- давление газовой струи и ее состав;

- тип обрабатываемого материала;

- интенсивность и мощность лазерного луча.

Установки для лазерной резки бывают следующих типов:

- Твердотельные установки.

Рабочим органом в них служит кристалл рубина, алюмоиттриевый гранат или неодимовое стекло. Угол светового потока, падающего на минерал, имеет точное значение. Оборудование небольшой мощности может использоваться и для раскроя цветных металлов, и для гравировки металлических поверхностей. Небольшие установки пригодны для ручной обработки заготовок и могут применяться в небольших слесарных мастерских.

Рабочим органом в них служит кристалл рубина, алюмоиттриевый гранат или неодимовое стекло. Угол светового потока, падающего на минерал, имеет точное значение. Оборудование небольшой мощности может использоваться и для раскроя цветных металлов, и для гравировки металлических поверхностей. Небольшие установки пригодны для ручной обработки заготовок и могут применяться в небольших слесарных мастерских. - Газовые установки. Активным элементом в данном оборудовании является газ. Он заряжается в процессе прохождения через электрическое поле. Затем начинает испускать монохроматическое излучение в световом диапазоне. Значительное распространение получили щелевидные газовые установки, в которых применяется диоксид углерода. Оборудование обладает небольшими размерами, при этом оно простое в использовании и достаточно мощное.

- Газодинамические установки. Обработка нержавейки в данных установках весьма дорогая из-за сложности и высокой мощности оборудования. Используемый в качестве активного компонента газ, чаще всего углекислый, разогревается до 2000–3000 градусов Цельсия.

Далее, проходя через узкое отверстие, он расширяется и охлаждается. В результате чего выделяется энергия, формирующая лазерный луч. Эти сложные установки отличаются превосходной точностью получаемых изделий, которые затем можно сразу же передавать в гибочный цех.

Далее, проходя через узкое отверстие, он расширяется и охлаждается. В результате чего выделяется энергия, формирующая лазерный луч. Эти сложные установки отличаются превосходной точностью получаемых изделий, которые затем можно сразу же передавать в гибочный цех.

Обязательные компоненты и системы оборудования, осуществляющего лазерную резку и гравировку нержавейки:

- Излучатель, генерирующий пучки лазера.

- Система перемещения и формирования лазерного луча. В ней из пучков формируется непрерывный луч, направляемый в требуемую точку фокусирующим механизмом.

- Система создания и транспортировки газа. В ней готовится рабочий газ нужного состава и объема. Затем система транспортирует его к зоне резки через сопло.

- Координирующее устройство, управляющее взаимным перемещением лазерного луча и заготовки.

- Система автоматики. Она контролирует и регулирует все составляющие части установки. В том числе задает команды координирующему устройству и системе создания и транспортировки газа.

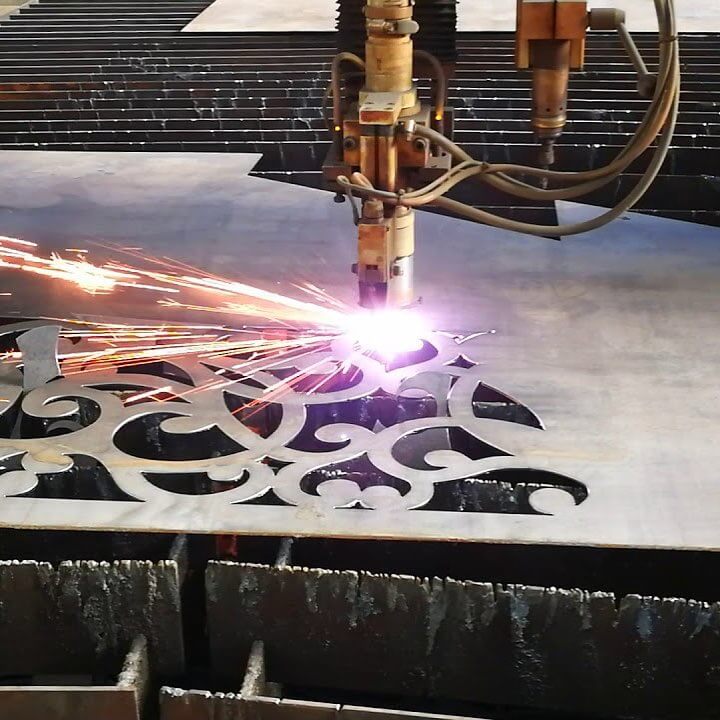

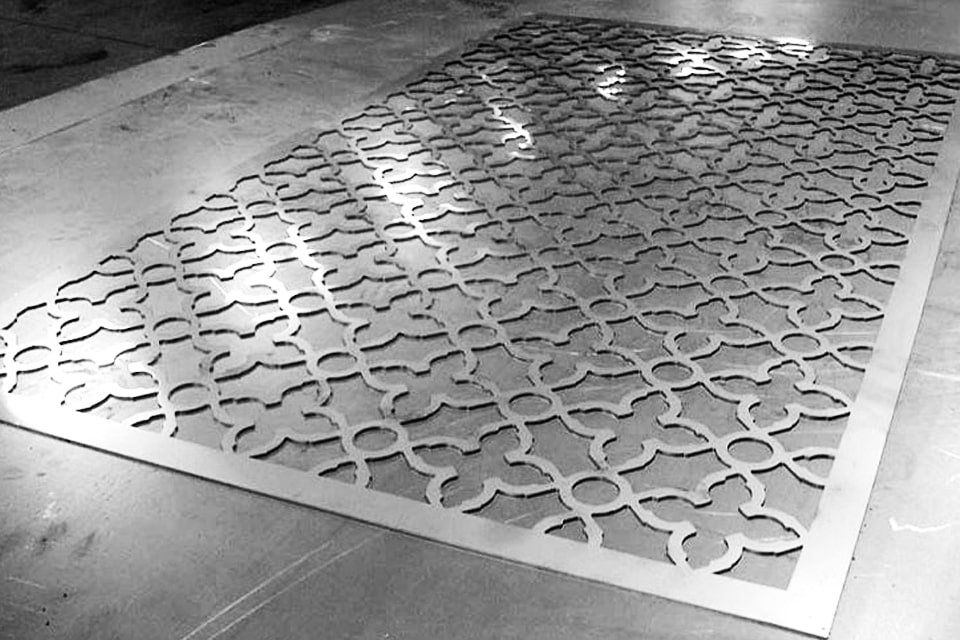

Производятся также специальные установки для разрезания труб и обработки пластичных и мягких материалов. В целом, популярность лазерной резки продолжает расти, поскольку данная технология значительно снижает трудоемкость производственного процесса и минимизирует долю ручной работы. Резка нержавейки лазером также активно применяется для изготовления разнообразных деталей и создания декоративных изделий из листовых заготовок различной толщины.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка нержавеющей стали — возможности и преимущества

Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники стабильно выбирают именно ее. Но есть и ограничения — благодаря этим ограничениям другие методы обработки нержавеющей стали тоже продолжают жить и здравствовать.

Для производственника важна понимать особенности разных методов, чтобы всегда выбирать для своей продукции оптимальный. Так будет меньше расходов, меньше головной боли и лучше качество. В этой статье мы разберемся в преимуществах и ограничениях лазерной резки и поймем, для каких деталей лучше заказывать ее, а для каких — не стоит.

-

Как лазер режет нержавеющую сталь?

-

Каковы ограничения у лазерного раскроя нержавеющей стали?

- org/ListItem»>

1. Максимальная толщина нержавейки для лазерной резки

-

2. Плоская резка VS объемная резка

-

Возможности «Металл‑Кейс» по лазерной резке нержавеющей стали

-

В чем преимущества лазерной резки нержавейки?

-

1. Точное соответствие проекту

-

2. Лазер дает качественные кромки

-

3. Минимум человеческого фактора — минимум брака

Минимум человеческого фактора — минимум брака

-

4. Доступны тонкие резы и сложные очертания

-

5. Нет царапин и тепловых деформаций

-

6. Быстрый запуск в производство

-

7. Экономия металла

-

Для каких задач идеально подходит резка нержавейки лазером?

-

Лазерная резка нержавеющей стали в «Металл‑Кейсе»

Как лазер режет нержавеющую сталь?

Для начала немного о самом процессе. Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

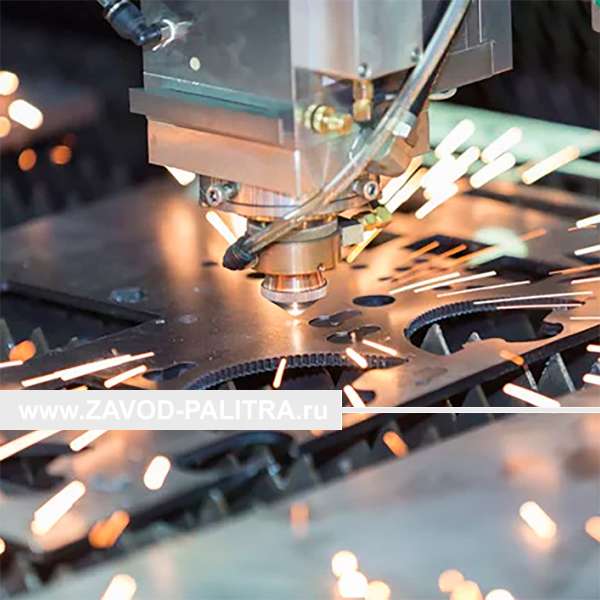

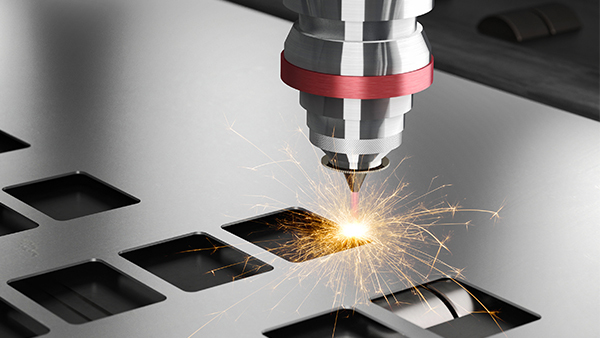

Как неосязаемый свет может разрезать твердый металл? Дело в нагреве. Сконцентрированный лазерный луч разогревает область, на которую направлен, до экстремальной температуры. Большая часть лазерных установок плавит металл. Некоторые — не просто плавят, а испаряют. Это огромная температура, как вы понимаете.

Но в принципе, для работы вполне достаточно, чтобы металл был просто расплавлен. Направленная в зону резки мощная струя газа выдувает образовавшийся расплав, оставляя ровный край. Плюс к тому — струя газа охлаждает разрез. Это важно. Благодаря этому детали, прошедшие лазерную резку, не имеют тепловых деформаций — вся плавящая энергия сосредоточена в нужном месте, а остальная часть детали нагревается слабо.

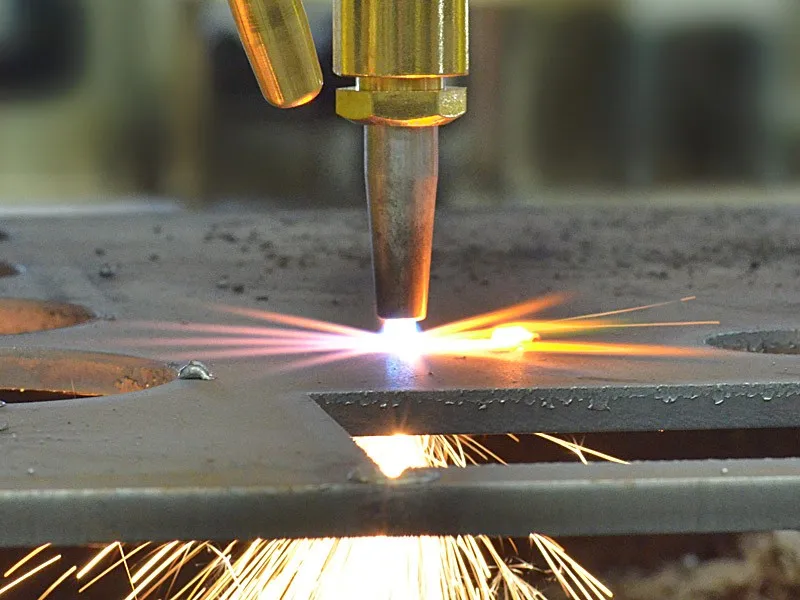

При этом для резки нержавейки недостаточно просто воздуха — по‑хорошему, нужен азот. Азот вытесняет из зоны реза кислород, который мог бы участвовать в тепловой реакции и портить металл.

Суть такова. Теперь давайте разберемся в видах задач, для которых НЕ стоит применять лазерную резку.

Каковы ограничения у лазерного раскроя нержавеющей стали?

1. Максимальная толщина нержавейки для лазерной резки

Лазер справляется с резкой тонколистового металла эффективно и дешево.

- Конечно, не так дешево, как гильотинная рубка — но гильотинная рубка не позволяет делать тонкую работу и дает посредственные края деталей, требующие дополнительной обработки.

- Однако вполне сопоставимо с плазменной резкой — второй конкурирующей технологией.

С увеличением толщины металла стоимость лазерной резки увеличивается. Впрочем, как и стоимость любого другого вида раскроя. Вопрос здесь в динамике этого увеличения. При росте толщины листа наступает момент, когда на качественный рез нужно слишком много энергии — и это уже становится просто невыгодно.

- При толщине листа до 20 миллиметров использование лазера оправдано — энергии требуется не так много, лазер сравнительно дешев.

- От 20 до 40 миллиметров лазер использовать уже не рекомендуется. Плазменная резка будет выгоднее. Но плазма имеет меньшую точность, дает отклонения от формы от детали к детали — и к тому же сравнительно низкое качество кромок по сравнению с лазером. И если для конкретного заказа принципиальны точность и качество — выбор лазера при этом диапазоне толщин всё‑таки возможен.

- А вот при толщине выше 40 миллиметров даже высокое качество не оправдывает роста цены лазерного раскроя. Дешевле будет разрезать плазмой и механически обработать все края, качество которых вас не устраивает.

По факту большая часть заказов по лазерной резке нержавейки в приборостроении укладывается даже не в 20 миллиметров, а в 10 — и то с запасом. Однако в принципе это свойство лазера стоит иметь в виду.

2. Плоская резка VS объемная резка

Важный момент. По понятным причинам лазеру легко справиться с листовым металлом — режущая головка двигается над ним по двум осям X и Y, отклонения от вертикали возможны, но в основном не используются. Объемная лазерная резка — сложнее.

Объемная лазерная резка — сложнее.

До недавнего времени она вообще была практически невозможна в промышленных масштабах — не было подходящих лазеров. Сейчас появились лазеры, построенные на волоконной технологии. Некоторые станки, основанные на ней, могут выполнять объемную резку, отсекая ненужное от металлической «болванки». Однако пока и этот метод является редкостью.

Так что сейчас лазерный раскрой активно используется только в производствах из листового металла. Потом эти плоские развертки могут складываться в корпуса на гибочных станках и свариваться — это не проблема. Однако таким образом можно изготовить всё‑таки не любую деталь. Так что сложные объемные детали, как и прежде, изготавливаются:

- либо методом литья,

- либо на фрезеровальных станках.

Да, конечно — литье долго запускается в производство, а фрезеровка дает лютый, бешеный расход металла. Можно ожидать, что станки объемной лазерной резки станут в будущем более распространенными и вытеснят фрезеровку. Но пока ситуация такова, и объемные детали — основное ограничение при лазерной резки нержавеющей стали.

Но пока ситуация такова, и объемные детали — основное ограничение при лазерной резки нержавеющей стали.

Возможности «Металл‑Кейс» по лазерной резке нержавеющей стали

Точность резки — до 0,1 мм.

Толщина нержавейки — до 10 мм.

Размер листов — до

1500х3000 мм.

В чем преимущества лазерной резки нержавейки?

В остальных же случаях, когда речь идет о работе с листовой нержавейкой умеренной толщины — лазерная резка имеет серьезные преимущества перед конкурирующими технологиями — рубкой и плазменной резкой.

1. Точное соответствие проекту

Во‑первых, лазер наводится с точностью до десятых долей миллиметра. Для раскроя кровельных листов — неважно. Но вот для приборостроения — обязательно. Здесь лазер выигрывает и у рубки, у к плазмы — обе эти технологии дают меньшую точность.

Во‑вторых, лазер стабильно дает одинаковый контур от реза к резу. Каждая деталь будет четко соответствовать заложенной программе. Координатно‑пробивные станки, в принципе, так же стабильны, хоть и на меньшей точности — а вот плазменная дуга, например, нестабильна и допускает колебания.

2. Лазер дает качественные кромки

Опять же — возможно, для кровельных листов это было бы непринципиально. Но для тонких и точных работ — важно. Единственный изъян кромок при лазерной резке — легкая конусность при работе с большой толщиной стали.

В диапазоне нескольких миллиметров — то есть при наиболее популярных толщинах — эта конусность вообще не проявляется. При резке нержавейки толщиной 10 миллиметров — уже может проявиться. Уклон кромок будет в районе 0,5 градуса, отверстие будет чуть расширяться к низу. Строго говоря, заметить это невооруженным глазом невозможно, и на большинстве операций с этим отверстием никак не скажется. Однако иметь это в виду стоит.

Рубка дает грубые края — на то она и рубка. Плазма — тоже: прижоги, окалина. Плюс конусность — но на сей раз с расширением кверху и куда более заметная — от 3 до 10 градусов. То есть уже при толщине металла в 20 миллиметров разница между верхним и нижним диаметром отверстия может доходить до 1 миллиметра.

3. Минимум человеческого фактора — минимум брака

В станках лазерной резки используется числовое программное управление. Лазерный луч движется четко по заданной траектории и с заданной скоростью. Если изначально расчеты сделаны правильно — по всей длине реза обработка будет одинаково качественной. Вне зависимости от того, сколько деталей в партии — робот никогда не отвлекается и не чихает. Поэтому рез всегда одинаковый, и брака на этапе резки не возникает.

4. Доступны тонкие резы и сложные очертания

Лазером можно проделывать тонкие отверстия — более тонкие, чем для других методов раскроя. Плазменной дугой, например, можно вырезать отверстие диаметром минимум 4 миллиметра, а для толстой стали — еще шире. Лазер режет отверстия, равные толщине металла, от 1 миллиметра.

Плюс к тому — при сложных очертаниях лазер четко прорезает углы, не скругляя их, как плазма.

5. Нет царапин и тепловых деформаций

Физического воздействия на заготовку нет, а тепловое воздействие происходит на минимальном участке — собственно, в зоне реза. Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

6. Быстрый запуск в производство

Это преимущество характерно и для лазера, и для плазмы. У координатно‑пробивного станка могут возникнуть проблемы с этим, если в детали есть отверстия, отличающиеся от стандартных. В таком случае придется производить пуансоны специально под нее.

Для старта работы лазера и плазмы достаточно создать программу резки и запустить станок.

7. Экономия металла

У лазера тонкий рез, в отличие от плазмы. Соответственно, из одного листа металла лазером часто получается нарезать больше деталей. На небольших партиях это может не казаться серьезным — но на больших оказывается важным преимуществом.

Для каких задач идеально подходит резка нержавейки лазером?

Изготовление деталей и корпусов для приборов всех мастей — от военных до медицинских. Везде, где требуется точность, соответствие проекту и качественный рез.

Лазерная резка нержавеющей стали в «Металл‑Кейсе»

Очевидно, вы ищете информацию по лазерной резке нержавеющей стали не потому, что «просто интересно». Вас интересует, что эта технология может дать вашему предприятию. Тогда давайте обсудим конкретику — рассчитаем цену лазерной резки нержавейки по вашему заказу, вычислим сроки.

Наш специалист готов ответить на вопросы и подготовить расчет. Отправьте свой контактный телефон через форму ниже — и он перезвонит вам. Не стоит откладывать, ведь время — деньги. Давайте обсудим конкретику прямо сейчас.

Быстрый расчёт стоимости

Резка нержавейки лазером на лазерных станках в Санкт-Петербурге

Современное оборудование, используемое при работе с металлом – это высокомощные, высокоэффективные устройства, при помощи которых можно обрабатывать материал качественно, быстро и с высокой точностью. Наиболее эффективным способом считается лазерная обработка металла. Данная технология отличается отсутствием механического воздействия. Контакт лазера с поверхностью в таких случаях равняется нескольким микронам, а энергия колебания атомов в кристаллической решетки материалов достигает уровня, необходимого для плавления металла. Подобное воздействие на материал позволяет получать минимальную погрешность, а также минимальный брак. Ровные кромки без окалин — признак качественной работы станка. Лазерная резка нержавейки сводит к минимуму деформацию листа в момент и после воздействия излучения.

Контакт лазера с поверхностью в таких случаях равняется нескольким микронам, а энергия колебания атомов в кристаллической решетки материалов достигает уровня, необходимого для плавления металла. Подобное воздействие на материал позволяет получать минимальную погрешность, а также минимальный брак. Ровные кромки без окалин — признак качественной работы станка. Лазерная резка нержавейки сводит к минимуму деформацию листа в момент и после воздействия излучения.

С помощью лазера возможно разрезать любой материал. Однако есть особенности, связанные с типом самой установки, параметров или режима обработки, физических свойств материала. Помимо этого существенную роль играет толщина материала. Чем выше мощность источника, тем большую толщину раскроет лазер.

Лазер, помимо металла, может обрабатывать оргстекло, дерево, пластик, акрил и многое другое. Но в данном случае речь пойдет о металлах, в частности о нержавеющей стали.

Рез, нанесенный на нержавейку, практически не требует финишной обработки, кромка получается ровной, без видимых повреждений и следов. Если необходимо обработать листовой металл из нержавеющей стали, при этом необходима точность, в этом поможет только лазер. Для более полного понимания принципа этого метода, в первую очередь, необходимо понять, как работает оборудование для резки лазером стали из нержавейки и ознакомиться с особенностями этого метода.

Если необходимо обработать листовой металл из нержавеющей стали, при этом необходима точность, в этом поможет только лазер. Для более полного понимания принципа этого метода, в первую очередь, необходимо понять, как работает оборудование для резки лазером стали из нержавейки и ознакомиться с особенностями этого метода.

Особенности резки нержавейки лазером

Нержавеющая сталь, за счет высокой коррозионной стойкости, широко используется в различных сферах промышленности, а именно в производственных циклах различных видов промышленной металлообработки.

Резка нержавейки на лазерных установках: высокое качество реза и эффективность процесса.

При помощи лазера можно не только разделять листы на части, но и вырезать сложные геометрические фигуры или контуры. Это достижимо за счет гибкости самого процесса. Оператор лазерного станка может управлять и регулировать параметры, например, мощность излучения, частоту импульса, скорость. Это дает возможность оптимизировать производство под поставленную задачу, а также увеличить производительность и добиваться высоких результатов.

Это дает возможность оптимизировать производство под поставленную задачу, а также увеличить производительность и добиваться высоких результатов.

Лазерный луч, при воздействии на поверхность , приводит к термическому разрушению структуры (имеется ввиду, что структура материала меняется, зачет термического влияния). В данном случае происходит испарение материала с поверхности и образуется рез.

Основные этапы процесса:

- Первоначальный нагрев

- Последующее плавление

- Испарение с поверхности

Лазерный луч — это мощный поток сконцентрированной энергии. Чем выше мощность источника, тем выше скорость , тем быстрее протекает каждый этап трансформации. Тепловая энергия, сконцентрированная на относительно маленьком участке поверхности, приводит к немедленному расплавлению. В результате чего происходит разделение металла, при этом структура самого материала претерпевает изменения в зоне контакта излучения.

Резка нержавеющей стали лазером имеет главное отличие — отсутствие механического воздействия. Поэтому при обработке даже пластичного или легкого материала, разрез получается точным, ровным, тонким, что позволяет сэкономить на расходниках.

Принцип лазерной резки нержавеющей стали

Принцип заключается в тепловом воздействии, которое оказывается на материал в процессе резки. В месте контакта температура повышается до температуры плавления, затем кипения, затем до температуры испарения, при которой материал начинает исчезать (материал испаряется с поверхности).

Для качественного процесса, обычно, в зону обработки подается газ. Чаще всего применяют азот, аргон, кислород и другие. Главная задача газа, в данном случае, заключается в удалении расплавленного металла из зоны обработки и защита области реза. Вследствие высокой концентрации энергии, луч проникает вглубь обрабатываемой детали. Далее в зоне воздействия излучения происходит интенсивное расплавление, испарение или другие процессы, меняющие структуру детали.

Преимущества метода

Лазерная обработка — современный, передовой метод обработки материалов. Несложно выделить преимущества данного метода:

- нет прямого механического контакта, а значит это дает возможность работать с хрупкими материалами;

- высокая скорость;

- возможность организации скоростной, непрерывной работы, что увеличивает производительность;

- процесс полностью автоматизированный, что практически исключает человеческий фактор.

Для резки нержавейки применяются волоконные лазерные станки. Волоконный лазер имеет более короткую длину волны, что обеспечивает более высокую скорость поглощения энергии. Более высокая скорость поглощения означает быстрое плавление, а затем высокую скорость при более низких затратах энергии. Волоконный источник также упрощает структуру машины, комплекты лазеров долговечны, стабильны, требуют меньше навыков для работы. Это снижает затраты на техническое обслуживание, экономия времени и ресурсов на обучение. По этим причинам станок с волоконным лазером является выгодным предложением для раскроя тонкой нержавеющей стали. Другими словами резать нержавеющую сталь волоконным лазером удобно и легко.

По этим причинам станок с волоконным лазером является выгодным предложением для раскроя тонкой нержавеющей стали. Другими словами резать нержавеющую сталь волоконным лазером удобно и легко.

Необходимо современное оборудование для лазерной обработки материалов, обращайтесь в компанию АО «ЛЛС». Менеджеры предоставят дополнительную консультацию и помогут с выбором.

Нержавеющая сталь с лазерной резкой — SendCutSend

Нержавеющая сталь с лазерной резкой (серия 304) — наш любимый металл для многих проектов, включая промышленную робототехнику, декоративные изделия и автоматику. Он прочный, прочный и с ним легко работать.

Если у вас есть проект, который должен выдержать испытание временем, нержавеющая сталь — отличный выбор.

Лазерная резка нержавеющей стали от 29 долларов за заказ

ПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ

СВАРИМАЯ

НЕМАГНИТНАЯ

Универсальная нержавеющая сталь 304 для лазерной резки для любого проекта

Свариваемая, формуемая и простая в работе нержавеющая сталь 304 — наш первый выбор для проектов, требующих большой прочности и долговечности.

Нержавеющая сталь 304, вырезанная лазером, устойчива к окислению, что упрощает ее дезинфекцию и обслуживание. Эта особая особенность делает нержавеющую сталь 304 подходящей маркой для многих применений в сфере общественного питания, от столешниц до посуды.

Нержавеющая сталь, вырезанная лазером

Нержавеющая сталь, вырезанная лазером, устойчива к окислению, что также позволяет использовать ее в более коррозионно-активных условиях. Его можно найти повсюду, от строительных площадок до виноделен и морской среды, с разным назначением в каждом из них. Универсальность этой стали делает ее одним из наиболее широко используемых материалов, предлагаемых SendCutSend. Для экстремальной коррозионной стойкости обратите внимание на нашу нержавеющую сталь 316 для лазерной резки.

Характеристики сварки плавлением нержавеющей стали 304 превосходны как с наполнителями, так и без них, поэтому это хороший выбор для проектов, требующих сварки. Тяжело сварные секции иногда требуют дополнительной обработки, такой как отжиг, но, как правило, материал легко сваривается.

В конечном счете, вы можете рассчитывать на услуги SendCutSend по лазерной резке нержавеющей стали 304, чтобы удовлетворить потребности вашего проекта и предоставить цельные детали, изготовленные в соответствии с вашими спецификациями.

Информация о материалах

0,030″ | 0,76 мм

| Детали | |

|---|---|

| Заявленная толщина | .030″ | 0,76 мм |

| Манометр | 22 |

| Положительный допуск по толщине | .002 |

| Отрицательный допуск по толщине | .002 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | № |

| Гибка | Да |

| Зенковка | № |

| Нажатие | № |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | № |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 015″ 015″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер моста | .015″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 30″ x 30″ |

| Минимальная длина полки (после изгиба) | .294″ |

| Ширина матрицы | .472″ |

| Эффективный радиус изгиба при 90° | .080″ |

| Максимальный угол изгиба | 130° |

| Удержание изгиба @ 90° | .0785″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .130″ |

| Свойства | |

| Состав материала | Железо (Fe): 65 – 74 Хром (Cr): 18 – 20 Никель (Ni): 8,0 – 12 Марганец (Mn): 0 – 2,0 Кремний (Si): 0 – 0,75 Азот (N) : 0 – 0,1 92 |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | . 28 28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,048″ | 1,22 мм

| Детали | |

|---|---|

| Заявленная толщина | .048″ | 1,22 мм |

| Манометр | 18 |

| Положительный допуск по толщине | .003 |

| Отрицательный допуск по толщине | .003 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | № |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 019″ 019″ |

| Минимальный размер моста | .019″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 30″ x 30″ |

| Минимальная длина полки (после изгиба) | .307″ |

| Ширина матрицы | .472″ |

| Эффективный радиус изгиба при 90° | .080″ |

| Максимальный угол изгиба | 130° |

| Удержание изгиба @ 90° | .1045″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .148″ |

| Минимальный размер детали для удаления заусенцев | 0,949″ x 3″ |

| Максимальный размер детали для снятия заусенцев | 24″ x 46″ |

| Минимальный размер детали с порошковым покрытием | 1″ x 3″ |

| Максимальный размер детали порошкового покрытия | 23″ x 23″ |

| Свойства | |

| Состав материала | Железо (Fe): 65 – 74 Хром (Cr): 18 – 20 Никель (Ni): 8,0 – 12 Марганец (Mn): 0 – 2,0 92 |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | . 28 28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,060″ | 1,52 мм

| Детали | |

|---|---|

| Заявленная толщина | .060″ | 1,52 мм |

| Манометр | 16 |

| Положительный допуск по толщине | .003 |

| Отрицательный допуск по толщине | .003 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 024″ 024″ |

| Минимальный размер моста | .024″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 30″ x 30″ |

| Минимальная длина полки (после изгиба) | .314″ |

| Ширина матрицы | .472″ |

| Эффективный радиус изгиба при 90° | .070″ |

| Максимальный угол изгиба | 130° |

| Удержание изгиба @ 90° | .1185″ |

| К-фактор | 0,34″ |

| Глубина разгрузки изгиба | .150″ |

| Самый большой кран | М6 х 1,0 |

| Самый маленький кран | М2 Х 0,4 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

Мин. 3 92 3 92 | |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,074″ | 1,88 мм

| Детали | |

|---|---|

| Заявленная толщина | .074″ | 1,88 мм |

| Манометр | 14 |

| Положительный допуск по толщине | .006 |

| Отрицательный допуск по толщине | .002 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 030″ 030″ |

| Минимальный размер моста | .030″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 30″ x 30″ |

| Минимальная длина полки (после изгиба) | .324″ |

| Ширина матрицы | .472″ |

| Эффективный радиус изгиба при 90° | .075″ |

| Максимальный угол изгиба | 130° |

| Удержание изгиба @ 90° | .1370″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .169″ |

| Самый большой кран | М6 х 1,0 |

| Самый маленький кран | М2 Х 0,4 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

Мин. 3 92 3 92 | |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,100″ | 2,54 мм

| Детали | |

|---|---|

| Заявленная толщина | .100″ | 2,54 мм |

| Манометр | 12 |

| Положительный допуск по толщине | .005 |

| Отрицательный допуск по толщине | .004 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 040″ 040″ |

| Минимальный размер моста | .040″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 30″ x 30″ |

| Минимальная длина полки (после изгиба) | .717″ |

| Ширина матрицы | .984″ |

| Эффективный радиус изгиба при 90° | .118″ |

| Максимальный угол изгиба | 130° |

| Удержание изгиба @ 90° | .1935″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .238″ |

| Самый большой кран | 1/4 – 28 |

| Самый маленький кран | М2 Х 0,4 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

Мин. 3 92 3 92 | |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,125″ | 3,18 мм

| Детали | |

|---|---|

| Заявленная толщина | .125″ | 3,18 мм |

| Манометр | 11 |

| Положительный допуск по толщине | .001 |

| Отрицательный допуск по толщине | .005 |

| Отделка | 2Б |

| Процесс резки | Волоконный лазер |

| Допуск на разрез | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | № |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 050″ 050″ |

| Минимальный размер моста | .050″ |

| Допуск выступа и паза | .010″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 18″ x 18″ |

| Эффективный радиус изгиба при 90° | .150″ |

| Максимальный угол изгиба | 120° |

| Минимальная длина полки (после изгиба) | .740″ |

| Ширина матрицы | .984″ |

| Удержание изгиба @ 90° | .2400″ |

| К-фактор | .38″ |

| Глубина разгрузки изгиба | .295″ |

| Самый большой кран | М10 х 1,5 |

| Самый маленький кран | М2 Х 0,4 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

Мин. 3 92 3 92 | |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,187″ | 4,75 мм

| Детали | |

|---|---|

| Заявленная толщина | .187″ | 4,75 мм |

| Манометр | Н/Д |

| Положительный допуск по толщине | .045 |

| Отрицательный допуск по толщине | .045 |

| Отделка | #1mill (горячекатаный) |

| Процесс резки | Волоконный лазер |

| Допустимое отклонение | . 005 005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | Нет |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | .075″ |

| Минимальный размер моста | .055″ |

| Допуск выступа и паза | .050″ |

| Минимальный размер изгиба | 0,375″ x 1,5″ |

| Максимальный размер детали изгиба | 18″ x 18″ |

| Минимальная длина полки (после изгиба) | . 784″ 784″ |

| Эффективный радиус изгиба при 90° | .130″ |

| Максимальный угол изгиба | 90° |

| Ширина матрицы | .984″ |

| Удержание изгиба @ 90° | .3285″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .337″ |

| Самый большой кран | 1/2 – 20 |

| Самый маленький кран | М3 х 0,5 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

| Мин./макс. нарезание резьбы по самой длинной стороне | 1,5″ | 46″ |

| Минимальный размер детали для удаления заусенцев | 0,949″ x 3″ |

| Максимальный размер детали для снятия заусенцев | 24″ x 46″ |

| Минимальный размер детали с порошковым покрытием | 1″ x 3″ |

| Максимальный размер детали порошкового покрытия | 23″ x 23″ |

| Свойства | |

| Состав материала | Железо (Fe): 65 – 74 Хром (Cr): 18 – 20 Никель (Ni): 8,0 – 12 Марганец (Mn): 0 – 2,0 Кремний (Si): 0 – 0,75 Азот (N) : 0 – 0,1 Фосфор (P): 0 – 0,045 Углерод (C): 0 – 0,030 Сера (S): 0 – 0,030 |

| Плотность | 490 фунтов/фут^3 92 |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | . 28 28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,250″ | 6,35 мм

| Детали | |

|---|---|

| Заявленная толщина | .250″ | 6,35 мм |

| Манометр | Н/Д |

| Положительный допуск по толщине | .045 |

| Отрицательный допуск по толщине | .045 |

| Отделка | #1mill (горячекатаный) |

| Процесс резки | Волоконный лазер |

| Допустимое отклонение | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | Да |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | Нет |

| Особенности конструкции | |

| Минимальный размер детали | 0,25″ x 0,375″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 080″ 080″ |

| Минимальный размер моста | .075″ |

| Допуск выступа и паза | .050″ |

| Минимальный размер изгиба | 0,375″ x 2,5″ |

| Максимальный размер детали изгиба | 18″ x 18″ |

| Минимальная длина полки (после изгиба) | 1,381″ |

| Ширина матрицы | 1,575″ |

| Эффективный радиус изгиба при 90° | .225″ |

| Максимальный угол изгиба | 90° |

| Удержание изгиба @ 90° | .4620″ |

| К-фактор | .36″ |

| Глубина разгрузки изгиба | .495″ |

| Самый большой кран | 1/2-20 |

| Самый маленький кран | М4 Х 0,7 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

Мин. 3 92 3 92 | |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,375″ | 90,53 мм

| Детали | |

|---|---|

| Заявленная толщина | .375″ | 9,53 мм |

| Манометр | Н/Д |

| Положительный допуск по толщине | .055 |

| Отрицательный допуск по толщине | .055 |

| Отделка | #1mill (горячекатаный) |

| Процесс резки | Волоконный лазер |

| Допустимое отклонение | . 005 005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | № |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | Нет |

| Особенности конструкции | |

| Минимальный размер детали | 0,5″ x 0,5″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | .150″ |

| Минимальный размер моста | .150″ |

| Допуск выступа и паза | .060″ |

| Самый большой кран | 1/2 – 20 |

| Самый маленький кран | М6 Х 1,0 |

Мин. /Макс. Нарезание резьбы по самой короткой стороне /Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

| Мин./макс. нарезание резьбы по самой длинной стороне | 1,5″ | 46″ |

| Минимальный размер детали для удаления заусенцев | 0,949″ x 3″ |

| Максимальный размер детали для снятия заусенцев | 24″ x 46″ |

| Минимальный размер детали с порошковым покрытием | 1″ x 3″ |

| Минимальный размер детали с порошковым покрытием | 23″ x 23″ |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | .28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

0,500″ | 12,7 мм

| Детали | |

|---|---|

| Заявленная толщина | . 500″ | 12,7 мм 500″ | 12,7 мм |

| Манометр | Н/Д |

| Положительный допуск по толщине | .055 |

| Отрицательный допуск по толщине | .055 |

| Отделка | #1mill (горячекатаный) |

| Процесс резки | Волоконный лазер |

| Допустимое отклонение | .005 |

| Доступные операции | |

| Удаление заусенцев | Да |

| Гибка | № |

| Зенковка | № |

| Нарезание резьбы | Да |

| Анодирование | № |

| Покрытие | № |

| Порошковое покрытие | Да |

| Оборудование | Нет |

| Особенности конструкции | |

| Минимальный размер детали | 0,5″ x 0,5″ |

| Максимальный размер детали | 44″ x 30″ |

| Минимальный размер отверстия | . 200″ 200″ |

| Минимальный размер моста | .200″ |

| Допуск выступа и паза | .060″ |

| Самый большой кран | 1/2 – 20 |

| Самый маленький кран | М6 Х 1,0 |

| Мин./Макс. Нарезание резьбы по самой короткой стороне | 1″ | 36″ |

| Мин./макс. нарезание резьбы по самой длинной стороне | 1,5″ | 46″ |

| Минимальный размер детали для удаления заусенцев | 0,949″ x 3″ |

| Максимальный размер детали для снятия заусенцев | 24″ x 46″ |

| Минимальный размер детали с порошковым покрытием | 1″ x 3″ |

| Минимальный размер детали с порошковым покрытием | 23″ x 23″ |

| Удлинение при разрыве | 43% |

| Модуль упругости | 29000 тысяч фунтов на квадратный дюйм |

| Коэффициент Пуассона | . 28 28 |

| Теплопроводность | |

| Точка плавления | |

| Магнитный | № |

| Ржавеет? | Не при нормальных условиях |

Общее использование

Бытовая техника

Кухонное оборудование

Лезвия

Архитектурный

Посуда

И многое другое!

Качество материалов

Мы используем сырье самого высокого качества, полученное от проверенных поставщиков. Сертификаты материалов (PDF) доступны ниже.

Сертификаты материалов (PDF) доступны ниже.

Нержавеющая сталь .030″

Нержавеющая сталь .048″

Нержавеющая сталь .060″

Нержавеющая сталь .074″

Нержавеющая сталь .100″

Нержавеющая сталь .125″

Нержавеющая сталь .375″ 90 90 90 нержавеющая сталь гарантирована

Мы гарантируем отличное качество деталей. Если вы не на 100% довольны, мы вернем вам деньги или переделаем на месте — без вопросов, без хлопот.

Минимальный размер отверстия

Чтобы обеспечить наилучшее качество ваших деталей, мы рекомендуем толщину материала для всех отверстий не менее 50 %. Смотрите изображения ниже для более подробной информации. Самое большое отверстие составляет 70% толщины материала. Каждое отверстие уменьшается в размере на 10%.

.500″

0,375 дюйма

.250″

0,187″

.120′

.500″ Нержавеющая сталь

Диаметр отверстий зависит от толщины материала.

Диаметр 50% = 50% толщины материала

.

500 «Первичная поверхность

500 «Первичная поверхность

.500″ Задняя сторона

.

.375″ Нержавеющая сталь

Диаметр отверстий зависит от толщины материала.

Диаметр 50% = 50% толщина материала

.375 «Первичная поверхность

.375″ Задняя сторона

.

0,250″ Нержавеющая сталь

Диаметр отверстий зависит от толщины материала.

50 % диаметра = 50 % толщины материала

0,250 дюйма основная поверхность

0,250 дюйма задняя сторона

0,250″ спереди, угловой

0,250″ сзади, угловой

0,187″ нержавеющая сталь

Толщина отверстий зависит от материала.

Диаметр 50% = 50% толщины материала

.

120 «Первичная поверхность

120 «Первичная поверхность

.120″ Задняя сторона

.

.120″ нержавеющая сталь

Диаметр отверстий зависит от толщины материала.

Диаметр 50% = 50% толщины материала

.120 «Первичная поверхность

.120″ Задняя сторона

.

Таблицы материалов и рекомендации

Мин./макс. размеры деталей

ПРОСМОТР

Обработка мин./макс. размеров деталей

ВИД

Рекомендации по плотности

ВИД

Руководство по проектированию

ПРОСМОТР

Начните свой первый проект SendCutSend уже сегодня!

Загрузите свой проект САПР (файл DXF, DWG, EPS или AI) и мгновенно получите бесплатное предложение по изготовлению деталей, вырезанных лазером, которые будут доставлены к вашей двери в течение нескольких дней.

Полезное руководство по выбору лучшего волоконного лазера для нержавеющей стали

Вы планируете приобрести лазерный резак, но сомневаетесь, какой из них лучше всего подходит для нержавеющей стали?

На этой странице приведены основные факторы, которые следует учитывать при покупке станка для лазерной резки нержавеющей стали, а также стоимость.

- 1: Каких результатов можно ожидать от лазерной резки нержавеющей стали?

- 1.1: Скорость резания

- 1.2: Качество краев

- 1.3: Диапазон резания

- 1.4: Термическое воздействие

- 1.5: High Burr Широта

- 1.6: Вспомогательный газ

- 2: Как выбрать лучший лазерный резак для нержавеющей стали?

- 2.1: CO2 по сравнению с волоконным лазером

- 2.2: Какая разница, какой стол для резки имеет значение

- 2.3: Какая разница у лазерного источника

- 2.4: Другие факторы, которые следует учитывать

- 3: Сколько стоит станок для лазерной резки нержавеющей стали?

- 3.

1: Стоимость приобретения

1: Стоимость приобретения - 3.2: Стоимость обслуживания и эксплуатации

- 3.

- 4: Существуют ли альтернативы для резки нержавеющей стали?

- 4.1: Плазменный HD

- 4.2: Водоструйная резка

- 5: Заключение

Каких результатов можно ожидать от лазерной резки нержавеющей стали?

1.1 Скорость резания

Скорость резки зависит от толщины листа и мощности лазера. Скорость резки будет увеличиваться по мере уменьшения толщины листа и увеличения мощности лазера.

На рис. 1 показаны диапазоны скоростей резки для лазеров различной мощности. Скорость резки должна быть сбалансирована с другими параметрами резки, такими как давление газа и положение фокуса, чтобы оптимизировать качество резки.

Рис. 1. Диапазоны скоростей резания

Если скорость резания правильная, на обрезанной кромке будут ровные бороздки и не будет окалины (Рис. 2).

2).

Рис. 2 Хорошая резка – нержавеющая сталь толщиной 10 мм 304

Если скорость резки слишком высока, лазерное поглощение материала недостаточно, что приводит к увеличению вязкости расплава и образованию окалины (рис. 3). Поверхность разреза будет иметь высокочастотные тонкие линии бороздчатости.

Рис. 3 Окалина, образовавшаяся при увеличении скорости резки на 30 % для 10 мм нержавеющей стали 304

Если скорость резки слишком низкая, на нижней стороне реза образуется большое количество окалины (рис. 4), как а также линии исчерченности, тянущиеся к нижней части разреза.

Рис. 4 Окалина, образовавшаяся при снижении скорости на 40 % для 10 мм нержавеющей стали 304

1.2 Качество кромки

При резке с использованием азота в качестве вспомогательного газа на поверхности реза имеются две разные области. Существует отчетливый переход качества краев, называемый точкой разделения граничного слоя.

Это точка, в которой скорость расплава уменьшается, а толщина расплава увеличивается, после чего на кромке реза появляется неравномерная полосатость. Улучшение качества кромки может быть достигнуто за счет оптимизации следующих параметров: давления вспомогательного газа, диаметра сопла, положения фокальной точки и скорости резки.

Улучшение качества кромки может быть достигнуто за счет оптимизации следующих параметров: давления вспомогательного газа, диаметра сопла, положения фокальной точки и скорости резки.

Следующие параметры могут улучшить качество кромки:

- Точка фокусировки в материале — это приводит к увеличению размера пятна на поверхности материала и, следовательно, к более широкому пропилу, что облегчает удаление расплава и улучшает качество резки. При резке нержавеющей стали фокус должен находиться внутри металлического листа (знак минус в соответствии со стандартной практикой). По мере увеличения толщины пластины положение фокуса будет уменьшаться (то есть дальше вглубь листа), чтобы обеспечить более широкий размер пятна.

- Регулировка скорости резания — можно оптимизировать рисунок борозд и уменьшить образование окалины путем тщательной регулировки скорости.

- Увеличьте давление вспомогательного газа — скорость течения расплава увеличивается, поэтому толщина пленки расплава уменьшается, а отрыв пограничного слоя происходит ближе к нижней кромке реза.

Увеличение диаметра сопла также снижает шероховатость поверхности. Однако повышение качества резки должно быть сбалансировано с дополнительными затратами на азот.

Увеличение диаметра сопла также снижает шероховатость поверхности. Однако повышение качества резки должно быть сбалансировано с дополнительными затратами на азот.

1.3 Диапазон резки

Волоконные лазерные резаки могут очень быстро производить чрезвычайно точные и чистые разрезы для тонких и средних листов.

Как правило, чем выше мощность лазера, тем шире диапазон толщины листа, который можно разрезать, однако может быть точка, при которой при заданной толщине листа и мощности лазера качество резки начнет ухудшаться и начнет образовываться окалина может стать значительным.

Всегда важно учитывать, что для вас важнее: производительность или качество кромки.

В таблице 1 приведены приблизительные диапазоны толщины листа для различных мощностей лазера.

| Мощность лазера | 2 кВт | 4 кВт | 6 кВт | 10 кВт |

|---|---|---|---|---|

| Диапазон толщины | 1 – 8 мм | 1 – 12 мм | 1 – 20 мм | 1 – 30 мм |

Таблица 1 Диапазон резки различных лазеров

1.

4 Термическое воздействие

4 Термическое воздействие

Зона термического влияния увеличивается вниз по кромке реза из-за увеличения температуры и толщины расплава. Тепловое воздействие при резании можно уменьшить, увеличив давление вспомогательного газа, который обеспечивает дополнительное охлаждение и выброс расплава из пропила.

1.5 Высокая ширина заусенцев

Заусенцы образуются, когда расплавленный металл затвердевает на нижней поверхности разреза быстрее, чем он может быть удален из разреза вспомогательным газом, и становятся более заметными с увеличением толщины листа. Заусенцы можно свести к минимуму:

- Увеличение ширины пропила – это можно сделать, переместив фокус дальше в заготовку (уменьшает скорость резания).

- Увеличение мощности — это можно сделать, увеличив увеличение лазерного луча (это можно сделать только на режущих головках с зумом).

- Повышение давления вспомогательного газа – выброс расплава более эффективен.

1.

6 Влияет ли вспомогательный газ на результаты?

6 Влияет ли вспомогательный газ на результаты?

Вспомогательный газ направляется коаксиально на заготовку вместе с лазерным лучом, и его основной целью является вытеснение расплавленного материала из пропила и предотвращение образования окалины.

Как правило, при резке нержавеющей стали используется азот, а не кислород, чтобы избежать образования слоя окисления, для удаления которого требуется дальнейшая обработка.

Резка азотом приводит к узкому пропилу из-за отсутствия экзотермической реакции окисления, поэтому для вытеснения расплавленного металла из нижнего пропила требуется более высокое давление азота.

Воздух можно использовать для резки нержавеющей стали. Кислород подвергается экзотермической реакции, добавляя дополнительное тепло режущей поверхности, что обеспечивает более гладкую режущую кромку. Однако кислород придаст желтоватый оттенок кромке разреза (рис. 5).

Рис. 5 Желтый оттенок, вызванный кислородной резкой

Как выбрать лучший лазерный резак для нержавеющей стали?

2.

1 CO2 или волоконный лазер: какой из них лучше?

1 CO2 или волоконный лазер: какой из них лучше?

CO 2 Лазеры используются для резки листового металла с 1970-х годов и с годами значительно усовершенствовались. Однако быстрое развитие резки волоконным лазером резко изменило процесс резки листового металла.

| CO2-лазер | Волоконный лазер | |

|---|---|---|

| Более низкая точность Размер пятна 450–600 мкм | Повышенная точность Размер пятна до 300 мкм | |

| Низкий электрический КПД (10%) | Хороший электрический КПД (45%) | |

| Более высокая ежедневная стоимость обслуживания | Более низкая ежедневная стоимость обслуживания | |

| Меньшее потребление азота | Повышенное использование азота | |

| Более низкие скорости резания | Более высокие скорости резания | |

| Quicker для листов с пластиковым покрытием | Slower для листов с пластиковым покрытием |

Таблица 2 Плюсы и минусы CO2 по сравнению с волоконным лазером

Волоконные лазеры позволяют достичь значительно меньших диаметров фокусного пятна (до 300 мкм) по сравнению с лазером CO 2 (450–600 мкм). Меньший диаметр пятна означает, что бороздки, образующиеся во время резки, располагаются намного ближе друг к другу, что создает впечатление более грубой кромки реза.

Меньший диаметр пятна означает, что бороздки, образующиеся во время резки, располагаются намного ближе друг к другу, что создает впечатление более грубой кромки реза.

Тем не менее, меньший диаметр пятна позволяет вырезать более подробные профили с большей точностью при гораздо более высоких скоростях резания.

Основным преимуществом волоконного лазера является его электрическая эффективность. Лазеры CO 2 имеют КПД примерно 10%, поэтому для питания лазера мощностью 6 кВт требуется источник питания на 60 кВт, тогда как для волоконного лазера КПД составляет 45%, поэтому требуется источник питания только на 13 кВт.

Затраты на техническое обслуживание волоконных лазеров также ниже, чем у CO 2 благодаря их монолитной конструкции.

Нержавеющая сталь с пластиковым покрытием может резаться обоими типами лазеров. Однако лазерные лучи CO 2 поглощаются как пластиком, так и металлическим листом, поэтому требуется только один процесс резки.

Поскольку луч волоконного лазера не поглощается пластиком, необходимы 2 процесса: один для плавления пластика, а другой для резки.

Одноэтапный процесс может быть выполнен с помощью волоконного лазера, однако на нижней стороне разреза будет небольшое количество окалины.

Повышение производительности за счет более высоких скоростей резки, наряду со сниженным энергопотреблением волоконных лазеров, может значительно снизить стоимость одной детали, обеспечивая значительное финансовое преимущество.

2.2 В чем отличие стола для резки?

На процесс резания могут серьезно повлиять вибрации от системы перемещения или от других машин, находящихся поблизости, что может привести к шероховатости поверхности резки.

Эти вибрации можно свести к минимуму, сделав стол для резки независимым от системы перемещения. Дополнительным преимуществом является то, что подвижные поверхности защищены от любой тепловой нагрузки.

В процессе резки лазер выделяет большое количество тепла, которое проходит через станок. Затем это тепло может привести к расширению зубчатой рейки и шестерни, используемой для движения станка, что снизит точность движения и приведет к ухудшению качества резки с течением времени.

Затем это тепло может привести к расширению зубчатой рейки и шестерни, используемой для движения станка, что снизит точность движения и приведет к ухудшению качества резки с течением времени.

2.3 Чем отличается лазерный источник?

Мощность лазера пропорциональна скорости резки (см. рис. 1). В частности, при резке нержавеющей стали увеличение мощности на 2 кВт может почти удвоить скорость резки. Это применимо к любым другим металлам (например, алюминию), которые режут азотом в качестве вспомогательного газа.

Еще одним фактором, связанным с лазером, является тип режущей головки. Лазерные головки могут быть как с зумом, так и без него. Зум-головка позволит вам отрегулировать диаметр пятна фокусировки и, следовательно, ширину разреза. Это означает для лазера той же мощности; более толстые листы можно разрезать.

Волоконно-лазерная режущая головка для резки нержавеющей стали толщиной 1 мм

2.4 Другие факторы, которые необходимо учитывать?

Простота использования

Операторам, прошедшим обучение в отрасли, требуются годы обучения, оправдывающие высокую заработную плату. Интуитивно понятный HMI (человеко-машинный интерфейс) в форме ЧПУ означает, что любой, независимо от уровня его опыта или подготовки, может быстро научиться управлять станком.

Интуитивно понятный HMI (человеко-машинный интерфейс) в форме ЧПУ означает, что любой, независимо от уровня его опыта или подготовки, может быстро научиться управлять станком.

Это значительно сократит эксплуатационные расходы, а также обеспечит плавную интеграцию системы резки в существующую производственную линию, что позволит вам быстро начать пользоваться преимуществами станка с волоконным лазером.

Компактная и гибкая конструкция

Часто производственная площадь ограничена, поэтому важно иметь компактную и универсальную машину, а также специализированное программное обеспечение.

Обслуживание и поддержка

Важно учитывать поддержку, доступную вам как клиенту, если что-то пойдет не так. Такие вещи, как ухудшение качества резки, повреждение расходных материалов или проблемы с машиной, необходимо решать быстро и эффективно, чтобы свести к минимуму время простоя машины.

Автоматизация

Автоматизация может быть объединена со станком лазерной резки для обеспечения работы «полного отключения света» (т. е. когда оператор просто должен включить станок, а затем оставить его включенным). Это уменьшает количество человеческого взаимодействия, необходимого с машиной, снижает риск человеческой ошибки, а также повышает производительность.

е. когда оператор просто должен включить станок, а затем оставить его включенным). Это уменьшает количество человеческого взаимодействия, необходимого с машиной, снижает риск человеческой ошибки, а также повышает производительность.

Для различных материалов и листов различной толщины требуется сопло разного размера для регулирования объема вспомогательного газа. Устройство автоматической смены форсунок может быть встроено в машину за дополнительную плату, однако полное преимущество достигается только при наличии системы загрузки/разгрузки.

Загрузка и выгрузка пластин могут быть полностью автоматизированы. Здесь листы из нержавеющей стали могут быть взяты со склада, загружены в машину, нарезаны, а затем профили могут быть отсортированы, а лом удален для повторения процесса.

Этот уровень автоматизации обходится очень дорого; однако это должно быть сбалансировано с потенциальной финансовой выгодой от повышения производительности.

Фильтрация

Система фильтрации необходима для любого лазерного резака для удаления вредных паров и частиц, образующихся в процессе резки. Размер необходимой системы фильтрации будет увеличиваться, во-первых, с увеличением мощности лазера и, во-вторых, с размером режущего стола.

Размер необходимой системы фильтрации будет увеличиваться, во-первых, с увеличением мощности лазера и, во-вторых, с размером режущего стола.

Программное обеспечение и раскрой

Размещение пластин на станине для резки и их выравнивание вручную отнимает много времени и требует квалифицированного оператора, что увеличивает стоимость детали.

LiveNest™ — это система автоматического обнаружения пластин, которая визуально проецирует гнездо на обнаруженную пластину и перемещает режущую головку в оптимальную начальную точку, обеспечивая практически мгновенную резку. Это значительно сократит время простоя машины и повысит производительность.

Часто требуются дополнительные детали из раскроя, что обычно требует от пользователя запроса нового файла ЧПУ, что является крайне неэффективным процессом. Возможность выбора исторических раскладок одним нажатием кнопки на ЧМИ снижает влияние добавления дополнительных деталей в раскладку на производственный процесс.

Esprit LiveControl™ означает, что пользователь может просто положить деталь на лист и оптимально расположить ее, даже на обрезках, что сводит к минимуму потери материала и снова упрощает процесс резки.

Недавнее исследование лазерной резки в промышленных условиях показало, что 60% простоев вызвано столкновением режущей головки с наклоненными деталями в процессе резки.

Это может не только остановить производство, но и привести к значительному повреждению лазерной головки. Программное обеспечение, такое как LiveGuard™ , означает, что перед резкой пользователь ProCut уведомляется о риске столкновения и получает три варианта: 1) продолжить резку, 2) использовать более безопасный путь резки, определенный программным обеспечением, или 3) добавить микрометки. в зоны повышенного риска для предотвращения опрокидывания деталей. Затем файл ЧПУ может быть выведен оператором для резки.

Удаленный мониторинг и Промышленность 4.0

Промышленность 4. 0 ориентирована на увеличение взаимосвязи и обмена данными между производственными технологиями с целью повышения производительности и эффективности и снижения затрат.

0 ориентирована на увеличение взаимосвязи и обмена данными между производственными технологиями с целью повышения производительности и эффективности и снижения затрат.

Возможность доступа к данным в режиме реального времени о текущих и прошлых процессах резки, а также о состоянии и использовании станка может иметь ключевое значение для сведения к минимуму ненужных простоев и максимизации производительности станка.

Esprit IRIS (Интеллектуальная информационная система реального времени) позволяет пользователю получить доступ ко всем этим данным и отображает их в ясной и краткой форме.

Средства безопасности

Длина волны волоконных лазеров означает, что они невидимы невооруженным глазом. Это означает, что любые прямые или отраженные лучи серьезно повредят сетчатку, вызывая слепоту, и могут нанести значительный ущерб коже и области под ней, поэтому корпус не должен допускать прямой видимости с отрезанным куском.

При покупке волоконного лазера важно, чтобы и лазерный источник, и аппарат были полностью сертифицированы CE (Европейское соответствие).

Корпус лазерного резака для защиты от повреждения сетчатки

Какова цена промышленного станка для лазерной резки нержавеющей стали?

3.1 Стоимость приобретения

По оценкам, промышленный волоконный лазерный резак разумного размера может стоить от 275 000 до 550 000 фунтов стерлингов, а иногда и выше.

Цена будет варьироваться в зависимости от мощности лазера (требуется более мощная система охлаждения), размера кровати (поэтому требуется более мощная экстракция) и уровня автоматизации.

Стоимость приобретения волоконного лазерного резака значительно выше, чем у плазменного аналога.

3.2 Затраты на техническое обслуживание и эксплуатацию

Несмотря на высокую первоначальную цену покупки, эксплуатационные расходы волоконного лазерного резака с ЧПУ значительно ниже, чем у альтернатив, благодаря повышенной электрической эффективности и меньшему количеству расходных материалов.

Важно сбалансировать стоимость приобретения и эксплуатационные расходы с потенциальным увеличением производственных мощностей.

Высокая эффективность волоконных лазеров по сравнению с их альтернативами приводит к снижению затрат на электроэнергию. Тем не менее, эта стоимость может быть снижена еще больше с помощью систем рекуперации энергии. Важно помнить, что при резке станок большую часть времени тратит на ускорение/торможение при смене направления резки или при перемещении между профилями.

Волоконно-лазерные станки Esprit отличаются чрезвычайно быстрым ускорением (5 g) и очень высокой векторной скоростью (325 м/мин), что повышает производительность. LiveRegen™ – это простой метод снижения затрат на электроэнергию.

Улавливает кинетическую энергию, теряемую в виде тепла во время торможения головки сопла, сохраняет ее и затем использует при следующем ускорении головки сопла.

Затраты на техническое обслуживание волоконного лазерного резака очень низкие, так как расходных материалов меньше, чем для плазменного или CO 2 лазерного резака. Контракты на обслуживание могут быть заключены с производителем и могут варьироваться в цене.

Контракты на обслуживание могут быть заключены с производителем и могут варьироваться в цене.

Дополнительные эксплуатационные расходы при резке нержавеющей стали связаны с затратами на азот, который очень дорог. Количество используемого газа увеличивается с толщиной листа.

Резка нержавеющей стали толщиной 1 мм может стоить примерно 15 фунтов стерлингов в час, тогда как резка 15 мм может стоить более 150 фунтов стерлингов в час. Точная стоимость азота будет зависеть от параметров резки (в частности, от размера сопла и используемого давления газа).

Экономьте энергию с помощью LiveRegen™

Существуют ли альтернативы для резки нержавеющей стали?

4.

1 Плазменная резка высокой плотности

1 Плазменная резка высокой плотности

Плазменная резка высокой плотности (HD) позволяет получать чистые кромки резки нержавеющей стали при разумных скоростях резки (хотя и медленнее, чем при лазерной резке материала толщиной менее 10 мм).

Кромки реза очень гладкие из-за большого диаметра пятна (1 мм), однако из-за этого плазменная резка имеет самую низкую точность по сравнению как с лазерной, так и с гидроабразивной резкой, а также дает большие зоны термического влияния, что может привести к упрочнение и деформация детали.

Как и в станках с волоконным лазером, скорость резки и вспомогательный газ можно регулировать для достижения оптимального качества резки и минимизации образования заусенцев.

Машины для плазменной резки HD имеют значительно более низкие закупочные цены по сравнению с машинами для лазерной резки. Для некоторых применений машина плазменной резки может обеспечить экономичное решение для определенных требований к объему и качеству поверхности.

Если вы хотите узнать больше о возможностях резки нержавеющей стали с помощью плазмы высокого разрешения, прочтите эту статью.

Станок для плазменной резки Lightning HD от Esprit Automation

4.2 Гидроабразивная резка

Гидроабразивная резка использует воду под высоким давлением для выполнения разреза в заготовке и, следовательно, может использоваться для резки более толстых листов из нержавеющей стали без образования окалины или заусенцев, когда по сравнению с лазерной резкой.

Кроме того, это процесс холодной резки, поэтому нет зоны термического влияния. Он имеет высокую точность резки (больше, чем плазменная, но меньше, чем лазерная) и меньшую шероховатость поверхности, чем лазерная резка. Эти результаты становятся более выраженными по мере увеличения толщины материала.

При гидроабразивной резке образуется большое количество отходов, требующих значительной очистки по сравнению с плазменной и лазерной резкой, а также высокие эксплуатационные расходы и затраты на техническое обслуживание.

Кроме того, скорость резки значительно ниже, чем у лазера и плазмы, поэтому производительность снижается. Гидроабразивная резка также создает значительный уровень шума.

Гидроабразивная резка нержавеющей стали

Вывод

Системы резки волоконным лазером позволяют достичь более высоких скоростей резки нержавеющей стали по сравнению с системами лазерной резки CO2, плазменной или водоструйной резки. Повышенная производительность наряду со снижением эксплуатационных расходов обеспечивает низкую себестоимость детали.

Однако при сравнении машин и поставщиков важно учитывать более широкий спектр факторов, позволяющих получить максимальную отдачу от вашей машины, например:

• Дополнения к программному обеспечению

• Простота использования

• Служба поддержки клиентов

Если у вас есть какие-либо вопросы о лазерной резке нержавеющей стали, пожалуйста, не стесняйтесь обращаться к нам.

Наша команда опытных инженеров может помочь вам определить правильный станок с ЧПУ для вас, и они будут рады обсудить ваши конкретные требования и то, как Esprit Automation может помочь вам удовлетворить их.

Если вы хотите узнать больше о флагманских станках для лазерной резки Esprit Automation, посмотрите видео ниже.