Резка нержавейки плазмой: Плазменная резка нержавеющей стали | Компания «Глобус-Сталь»

Содержание

Плазменная резка нержавеющей стали | Компания «Глобус-Сталь»

В процессе обработки коррозионно-стойких металлов особую роль играет технология раскроя. Важно повысить эффективность производства и ускорить выполняемые процессы, одновременно с этим сохранив высокое качество готовой продукции. Оптимальный вариант — резка нержавейки плазмой. Заказывайте эту услугу у нас.

Мы применяем для обработки нержавеющей стали специализированное промышленное оборудование — установку плазменной резки. Ее технические возможности позволяют выполнять раскрой со скоростью до 6000 мм/мин при толщине заготовки 1,5 – 150,0 мм. Кроме того, возможно выполнение ряда дополнительных операций (зачистка и травление кромки реза, минимизация отходов, индивидуальная упаковка).

Особенности плазменной резки нержавеющей стали

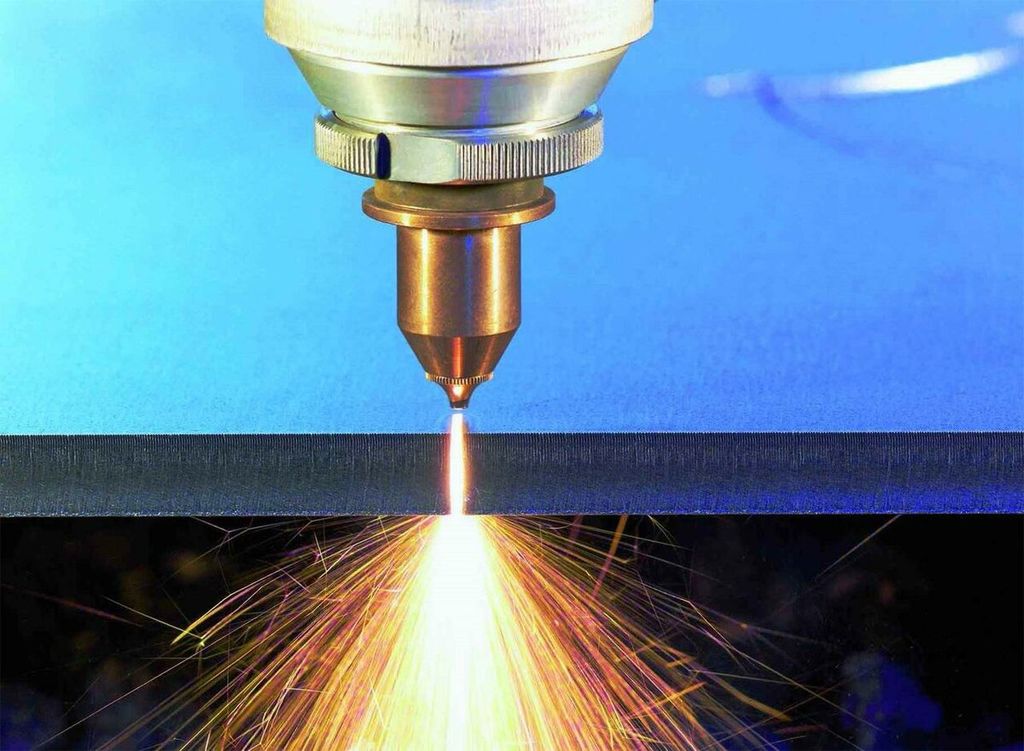

Суть такой технологии резки основана на плавлении нержавеющей стали за счет высокоскоростной плазменной дуги. Она генерируется в плазмотроне при добавлении плазмообразующего газа. Сформированная струя обладает высокой энергией и большой теплотой. В качестве режущего инструмента используется плазменно-дуговой резак. Он обеспечивает направленное воздействие струи, что приводит к удалению металла со шлаком в полости реза. В результате создается изделие с заданными геометрическими параметрами.

Сформированная струя обладает высокой энергией и большой теплотой. В качестве режущего инструмента используется плазменно-дуговой резак. Он обеспечивает направленное воздействие струи, что приводит к удалению металла со шлаком в полости реза. В результате создается изделие с заданными геометрическими параметрами.

Резка нержавейки плазмой позволяет получать детали, которые востребованы в ряде сфер:

- в машиностроении;

- в строительной, химической и пищевой сферах;

- при производстве бытовой техники, кухонной утвари, предметов декора и домашнего обихода;

- создании сварных и сборных металлоконструкций, включая те, что эксплуатируются в слабоагрессивных средах и условиях воздействия атмосферных осадков.

В чем преимущества резки нержавейки плазмой?

Резка нержавеющей стали по плазменной технологии имеет множество плюсов:

- высокий уровень безопасности;

- быстрый прожиг металлопроката;

- возможность вырезать криволинейные детали сложных фигурных форм;

- экономичный расход материала;

- чистая поверхность реза (в большинстве случаев дополнительная обработка кромки не требуется).

Мы гарантируем минимальные отклонения от требуемых геометрических размеров в пределах допустимых значений (например, погрешность плазменной резки нержавеющей стали толщиной 6 мм составляет 0,5 мм). Также обеспечивается отсутствие нагара, грата и других дефектов.

Высокое качество резки нержавеющей стали достигается оптимальным подбором технологических и конструктивных параметров процесса с учетом:

- расстояния между рабочей поверхностью и соплом;

- величины напряжения и силы тока в плазменном потоке;

- значения рабочего давления газа;

- скорости движения резака;

- геометрической формы получаемого изделия.

Для заказа резки нержавейки плазмой и уточнения цены звоните по указанным телефонам.

Уникальный резак, позволяющий осуществлять плазменную резку плит толщиной до 150 мм, прецизионную резку и маркировку

Следующий факт >

6 неоспоримых преимуществ резки нержавейки плазмой — ООО «РАМКОН»

Здравствуйте, коллеги! Для раскроя и порезки металлических листов используются различные станки и технологии, которые отличаются такими параметрами, как скорость работы, возможная толщина обрабатываемых листов, качество среза на выходе, точность деталей, конечная цена получаемой продукции.

Самым выгодным с точки зрения эффективности производства является метод плазменной резки цветного и черного металла.

Использование плазмы позволяет сэкономить на расходниках и комплектующих, что удешевляет весь дальнейший процесс изготовления изделий, а соответственно и цену на Ваш заказ, смотрите наш прайс.

Резка нержавейки плазмой: 6 преимуществ метода

Плазма – это разогретый при сверхвысоких температурах (от 5000 до 30000°С) газ, который при помощи электрического тока насыщается заряженными частицами. В результате получается тонкая плавящая струя, способная резать листовую нержавейку с точностью до 1,2 мм.

Все аппараты оснащены устройством числового программного управления (ЧПУ), что практически исключает вероятность брака.

Резка нержавейки плазмой особенно показательна, поскольку нержавеющий металл – это сталь, обогащенная хромом, никелем, марганцем, молибденом, и обладающая повышенной прочностью.

При изготовлении заготовок из нержавеющей стали особенно важна высокая точность, поскольку этот металл не должен проходить вторичную обработку, чтобы не потерять товарный внешний вид.

При работе с этим видом металла используется чистый азот (если толщина листа меньше 20 мм), а также смесь азота с аргоном или водородом (толщина листа превышает 20 мм) .

Методу плазменной резки нержавейки, алюминия или стали свойственны такие преимущества:

- Отсутствие окалины по краям среза. Обработка осуществляется раскаленной струей плазмы, которая не деформирует поверхность и край листа, не царапает его, не запыливает будущую заготовку. Вырезая деталь точно в размер заказчика, станок с ЧПУ не только сводит к минимуму вероятность погрешности, но и оплавляет края среза, делая его гладким.

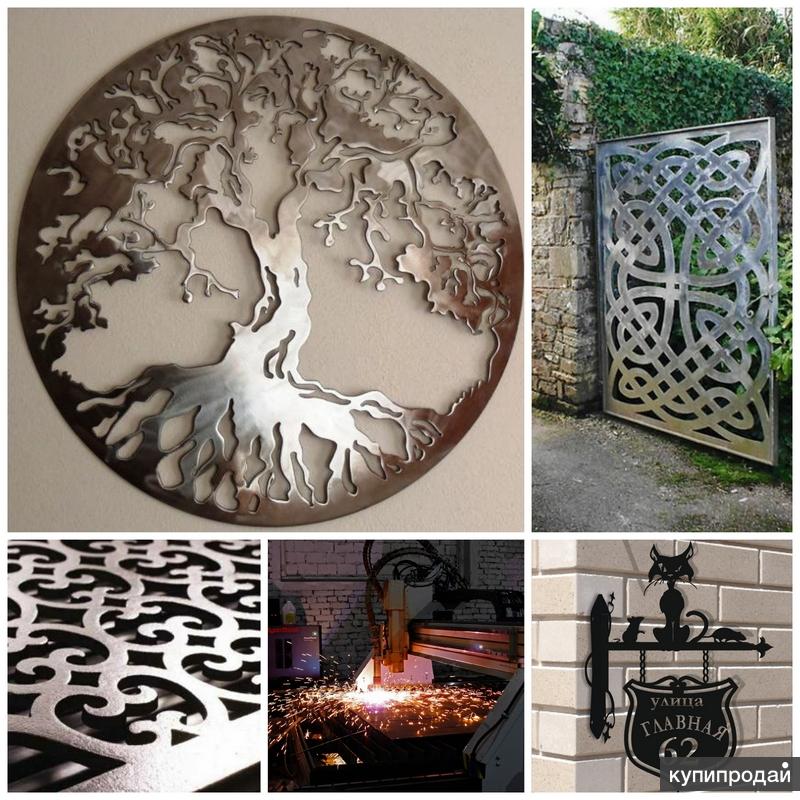

- Широкая вариативность изготавливаемой продукции. Удобное управление аппаратом резки металла, хороший обзор для оператора, компактные размеры оборудования, плавный ток способствуют вырезанию деталей любых форм и размеров, начиная от самых простых технических деталей и заканчивая изысканными и замысловатыми художественными изделиями.

Возможность регулировать толщину струи плазмы и резать лист под наклоном — дополнительные плюсы, положительно сказывающиеся на качестве работ.

Возможность регулировать толщину струи плазмы и резать лист под наклоном — дополнительные плюсы, положительно сказывающиеся на качестве работ. - Возможность обрабатывать листовую нержавейку большой толщины – если максимальная толщина легированного металла для лазерного станка не должна превышать 12 мм, то плазменное устройство может порезать лист толщиной до 20 мм. Благодаря этому становится реальной одновременная резка нескольких листов – этот фактор способствует выполнению заказа в максимально короткие сроки.

- Высокая производительность. Скорость резки даже сложных нержавеющих изделий плазмой в 10-15 раз превышает скорость обработки того же металла на газо-кислородном оборудовании. А лазерные станки, скорость которых приравнивается к плазменным, не способны обрабатывать листовой металл толщиной свыше 12 мм. Это значительно ограничивает область их использования (особенно при работе с нержавейкой). Процесс ускоряется также из-за отсутствия необходимости в специальной подготовке листового металла — его не надо очищать, нагревать, резать на меньшие полотна.

- Цена получаемой продукции благодаря отсутствию дорогостоящих расходников (газ и газовые баллоны) ниже, чем при резке другими способами. Аппараты плазменной резки с ЧПУ работают от электрической сети. Низкая себестоимость товара позволяет клиентам компании «РАМКОН» (Москва) удерживать конкурентные цены на рынке.

- Надежность станков гарантирует своевременный раскрой и изготовление деталей в размеры, точно соответствующие чертежу.

Технические характеристики нержавеющей стали предоставляют широкие возможности для ее применения.

Изделия из нержавейки используются повсеместно, начиная от военной, авиационной, медицинской промышленности и заканчивая изготовлением домашнего декора, оград, решеток, поручней.

Высококачественное плазменное оборудование, используемое в нашей компании, делает доступным производство деталей любой величины и формы.

Плазменная резка листового металла в Москве: сотрудничество с компанией «РАМКОН»

Обращаясь в нашу компанию с заказом, клиент получает качественный сервис, основанный на многолетнем опыте работы с самыми требовательными заказчиками.

Мы предлагаем:

- быстрое и удобное оформление заказа через форму на сайте;

- грамотные консультации;

- выполнение работы квалифицированными операторами;

- изготовление заказа точно в размер, оговоренный в чертежах;

- сотрудничество не только с Москвой и Московской областью, но и многими другими регионами России;

- безупречное качество продукции;

- доступные цены;

- гарантированное отсутствие бракованных изделий;

- малое количество отходов.

При работе с нержавеющей сталью наши специалисты учитывают высокую чувствительность этого материала к воздействию электричества.

Именно поэтому для резки нержавейки в компании «РАМКОН» используется плазменная установка, работающая на принципе косвенного воздействия.

Игнорировать важность этого фактора нельзя, поскольку длительный контакт с переменным током негативно сказывается на структуре металла и укорачивает срок дальнейшей эксплуатации деталей.

Стоимость наших услуг зависит от длины реза в погонных метрах, толщины металлопроката, сроков исполнения и других индивидуальных нюансов (подробнее, прайс, контакты).

Многие наши клиенты уже давно сделали вывод, что ООО «РАМКОН» использует самую передовую технологию и всегда оказывает качественные услуги по вполне демократичной цене.

Приглашаем к сотрудничеству! Свяжитесь с нами прямо сейчас:

тел: +7 (499) 755-82-99

e-mail: [email protected]

C уважением,

ООО «РАМКОН».

Share on facebook

Share on twitter

Share on odnoklassniki

OK

Share on vk

VK

Share on whatsapp

Плазменная резка нержавеющей стали и алюминия

Рисунок 1

Процесс плазменной резки можно использовать для резки любого проводящего материала, включая углеродистую и нержавеющую сталь, алюминий, медь, латунь, литые металлы и экзотические сплавы. Каждый из этих материалов ведет себя по-разному при интенсивном нагреве и охлаждении в процессе плазменной резки.

Каждый из этих материалов ведет себя по-разному при интенсивном нагреве и охлаждении в процессе плазменной резки.

Мягкая сталь является наиболее часто используемым материалом в производстве металлов. Однако коррозионная стойкость, высокое отношение прочности к весу, термические свойства и эстетический вид нержавеющей стали и алюминиевых сплавов делают эти материалы привлекательными для многих применений. Свариваемость и другие характеристики углеродистых сталей, полученных плазменной резкой, хорошо задокументированы. Недавнее исследование инженеров

в фирме автора (опубликовано в 9 сентября 2000 г.0007 FABRICATOR® , стр. 28-31) охарактеризовал зону термического влияния (ЗТВ) для углеродистых сталей и предложил несколько альтернативных плазменных процессов для сведения к минимуму ЗТВ.

В продолжение этого исследования ученые дополнительно исследовали свойства материалов из нержавеющей стали и алюминия. Исследование преследовало две цели:

- Охарактеризовать термические и химические изменения в плазменной резке нержавеющей стали и алюминиевых сплавов.

- Рекомендовать альтернативные процессы, которые могут улучшить эстетику и качество резки для улучшения формовки и изготовления этих материалов.

Эксперимент

Для подготовки вырезанных образцов для металлографического анализа использовались три системы плазменно-дуговой резки (PAC):

- PAC с впрыском воды (WIP). В этом процессе используется плазмообразующий газ и закачиваемая вода. Впрыскиваемая вода попадает непосредственно на струю плазмы, сужая дугу и защищая сопло горелки. Для этого эксперимента использовалась система впрыска воды с азотной плазмой.

- Обычный двухгазовый (CDG) PAC. В этом процессе используется плазмообразующий газ и защитный газ, охлаждающий переднюю часть резака и повышающий качество резки. В этом эксперименте использовалось несколько комбинаций плазмы и защитного газа: воздушная плазма-воздух, азотная плазма-азотная защита, азотная плазма-двуокись углерода и аргоновая/водородная плазма-азотная защита.

- Высокоточный ПАК (HPP).

В этом процессе используется сильный вихрь плазмообразующего газа и специальная геометрия расходных материалов для достижения большего сужения дуги и более высокой плотности энергии. Для этого эксперимента в высокоточной системе использовались воздушно-плазменно-воздушно-метановая защита и аргонно-водородная плазменно-азотная защита.

В этом процессе используется сильный вихрь плазмообразующего газа и специальная геометрия расходных материалов для достижения большего сужения дуги и более высокой плотности энергии. Для этого эксперимента в высокоточной системе использовались воздушно-плазменно-воздушно-метановая защита и аргонно-водородная плазменно-азотная защита.

Вырезанные образцы толщиной от 1 до 25 мм. На рис. 1 показаны условия эксплуатации.

Исследователи удалили небольшой участок из каждого срезанного образца (см. Рисунок 2 ). Срез помещали в металлографическую оправу, полировали и подвергали электрохимическому травлению для выявления деталей микроструктуры. Термин микроструктура относится к микроскопической зернистой структуре материала, которая определяет многие его физические свойства.

Измерения и анализ каждого срезанного образца проводились с использованием оптической микроскопии. Использовались два увеличения: 100-кратное, позволяющее измерять характеристики ЗТВ, и от 400 до 500, позволяющее анализировать содержание фазы ЗТВ.

Используемые материалы

Большинство образцов были вырезаны из листов нержавеющей стали 304. Поскольку нержавеющая сталь серии 300 имеет структуру аустенитной фазы, для сравнения также было проанализировано ограниченное количество образцов мартенситной нержавеющей стали 410. Существенная разница между серией 300 и 400 заключается в содержании никеля и железа: нержавеющая сталь 410 имеет более высокое содержание железа (от 84 до 86 процентов) и не содержит никеля, в то время как нержавеющая сталь 304 имеет значительное содержание никеля (8

до 10,5%).

Из-за разного химического состава материалы серий 300 и 400 также имеют разные теплофизические свойства, такие как теплопроводность и удельная теплоемкость, которые влияют на поведение металла при резке и получаемую ЗТВ. Для резки алюминия используется сплав марки 6061 (номинальный состав: 1% магния, 0,6% кремния, 0,2% хрома,

0,3% меди, остальное алюминий).

Обрезные кромки из нержавеющей стали

Внешний вид обрезной кромки значительно зависит от процесса PAC и выбора газа (см. , рис. 3 ). Воздушная плазма или окисляющий защитный газ, такой как воздух или CO 2 , обычно дают темную окисленную кромку среза.

, рис. 3 ). Воздушная плазма или окисляющий защитный газ, такой как воздух или CO 2 , обычно дают темную окисленную кромку среза.

Рис. 2

Азотная плазма, аргон/водородная (h45) плазма или восстановительный защитный газ (метан или другие водородосодержащие газы) имеют тенденцию к химической реакции с кислородом, присутствующим в пропиле, что приводит к образованию небольшого количества оксида или его отсутствию на разрезе. край. Плазменный и защитный газы, конструкция и состояние расходных деталей влияют на другие характеристики режущей кромки, такие как шероховатость, угол среза и др.

шлак.

Повторно затвердевший слой вдоль кромки реза характеризует ЗТВ в аустенитной нержавеющей стали (такой как сплав 304). Этот слой виден на металлографическом поперечном сечении на рисунках 4a (малое увеличение) и 4b (большое увеличение) для 400-амперного азотного плазменного разреза в 304 SS толщиной 12,8 мм. Этот материал расплавился в процессе резки, прилип к

Этот материал расплавился в процессе резки, прилип к

стороны разреза и затвердевают.

Хотя фазовый состав этого слоя не ясен, его мелкозернистая микроструктура демонстрирует некоторые признаки селективного травления между зернами, что указывает на возможное образование выделений вдоль границ зерен.

Все образцы из аустенитной нержавеющей стали, исследованные в этом исследовании, вели себя одинаково. Сравнение Рисунка 4c , микрофотографии с большим увеличением 200-амперного плазменного разреза CDG в 304 SS толщиной 12,8 мм, и Рисунка 4d (аналогичный вид для 200-амперной аргоновой/водородной плазмы) с Рисунком 4b показывает, что каждый из них имеет мелкозернистый повторно затвердевший слой поверх

оригинальный основной металл.

Теплопроводность стали серии 300 относительно низкая, что приводит к концентрации термических эффектов на кромке реза. Поскольку аустенитное фазовое превращение происходит при относительно высоких температурах, заметного твердотельного фазового превращения в аустенитных краях PAC не наблюдается.

На рисунках 4e и 4f показаны микрофотографии с малым увеличением аустенитных (316) и мартенситных (410) сплавов, вырезанных с использованием идентичных процессов резки (азотная плазма CDG на 120 ампер) из материала толщиной 3,3 мм. При таком увеличении едва ли можно увидеть повторно затвердевший слой в любом вырезанном образце.

В то время как микроструктура нержавеющей стали 316 относительно неизменна от поверхности к сердцевине, микроструктура нержавеющей стали 410 демонстрирует явные признаки фазового превращения в твердом состоянии. Ферритные и мартенситные сплавы нержавеющей стали ведут себя так же, как углеродистая сталь, в том смысле, что в ЗТВ обычно происходит твердофазное превращение.

Анализ вырезанных образцов показывает, что толщина повторно затвердевшего слоя обычно составляет от 10 до 30 мкм, хотя размеры некоторых толстых образцов из нержавеющей стали в три-шесть раз больше.

- На изображениях (a) и (b) показан образец из сплава 304 SS толщиной 12,8 мм, вырезанный с помощью 400-амперного WIP.

Изображение (а) имеет 100-кратное увеличение; изображение (b) — 500-кратное увеличение.

Изображение (а) имеет 100-кратное увеличение; изображение (b) — 500-кратное увеличение. - На изображении (c) и (d) показан образец из нержавеющей стали 304 толщиной 12,8 мм, вырезанный с помощью 200-амперного CDG, при 500-кратном увеличении. Изображение (в) получено воздушной плазмой; изображение (d) было сделано с аргон/водородной плазмой.

- Изображение (e) — нержавеющая сталь 316; изображение (f) — мартенситная нержавеющая сталь 410; оба имеют 100-кратное увеличение. Оба представляют собой образцы толщиной 3,3 мм, вырезанные азотной плазмой CDG при 120 ампер. Обратите внимание на наличие фазового перехода в ЗТВ в мартенситном образце.

- Изображения (g) и (h) представляют собой 500-кратное увеличение краев 304 SS толщиной 3,3 мм, вырезанных азотной плазмой CDG. Образец (g) имеет более высокое содержание серы в сыпучем материале, чем образец (h).

Повторно затвердевший слой на (g) составляет примерно половину толщины слоя на (h).

Повторно затвердевший слой на (g) составляет примерно половину толщины слоя на (h).

Толщина повторно затвердевшего слоя в аустенитной нержавеющей стали PAC, скорее всего, связана с химическим составом нержавеющей стали, а также с конкретным процессом PAC, используемым для резки. Например, на рисунках 4g и h показаны микрофотографии с большим увеличением вырезанных образцов, изготовленных с использованием азотной плазмы CDG с током 120 ампер.

Материал из нержавеющей стали 304 толщиной 3,3 мм был получен из двух разных источников. Оба образца (рис. 4g и 4h ) имеют тонкий оксидный слой, который лежит поверх повторно затвердевшего слоя. Повторно затвердевший слой в образце 4h примерно вдвое толще, чем в образце 4g .

Рисунок 3

Хотя несколько незначительных различий в составе очевидны, наиболее значительным может быть различие в составе серы. Сера является поверхностно-активным элементом, способным существенно изменить поведение расплавленного металла при высокотемпературной обработке металлов (например, при сварке). Повышенное содержание серы в образце 4h , возможно, привел к более тонкому слою повторного затвердевания.

Сера является поверхностно-активным элементом, способным существенно изменить поведение расплавленного металла при высокотемпературной обработке металлов (например, при сварке). Повышенное содержание серы в образце 4h , возможно, привел к более тонкому слою повторного затвердевания.

В дополнение к описанным здесь микроструктурным оценкам были выполнены измерения микротвердости вблизи кромки среза и в сердцевине образцов из нержавеющей стали 304 и 316. Хотя твердость краев обычно была немного выше, чем твердость материала сердцевины, среднее изменение твердости часто находилось в пределах вариации нескольких выполненных измерений.

Хотя эти результаты показывают, что PAC существенно не упрочняет кромки аустенитной нержавеющей стали, можно ожидать, что результаты для ферритной и мартенситной нержавеющей стали будут разными из-за вероятности твердофазных превращений. Однако никаких измерений на этих материалах не проводилось.

Свариваемость кромок PAC из нержавеющей стали является предметом будущих исследований. В целом, однако, поверхностные оксиды, образовавшиеся на поверхности нержавеющей стали, разрезанной окислительной плазмой или защитным газом (таким как воздух или CO 2 ), необходимо удалить путем шлифовки, прежде чем можно будет получить хорошие сварные швы.

В целом, однако, поверхностные оксиды, образовавшиеся на поверхности нержавеющей стали, разрезанной окислительной плазмой или защитным газом (таким как воздух или CO 2 ), необходимо удалить путем шлифовки, прежде чем можно будет получить хорошие сварные швы.

Процессы PAC, в которых используется восстановительная плазма или защитный газ, такой как аргон/водород или метан, дают кромки реза со значительно меньшим количеством поверхностного оксида, которые требуют небольшой подготовки перед сваркой или вообще не требуют ее.

Алюминиевые режущие кромки

Внешний вид алюминиевой режущей кромки также зависит от процесса PAC и выбора газа (см. , рис. 5 ). Состояние поверхности алюминиевых кромок часто характеризуется относительной шероховатостью, тонкими оксидными слоями, межкристаллитными трещинами и пористостью вблизи поверхности кромки реза.

ЗТВ вырезанных образцов из алюминиевого сплава, проанализированных в данном исследовании, имеет как повторно затвердевший слой, так и твердофазное превращение. Однако фазовая структура алюминиевого сплава часто слабо видна на металлографических микрофотографиях.

Однако фазовая структура алюминиевого сплава часто слабо видна на металлографических микрофотографиях.

Например, изображения поперечного сечения алюминиевого сплава толщиной 6,3 мм, вырезанного с помощью 70-амперной воздушной плазмы и метанового экрана, с малым увеличением (см. Рисунок 6a ) и с большим увеличением (см. Рисунок 6b ). шероховатая кромка с некоторой пористостью.

Протяженность ЗТВ (включая повторно затвердевший и фазово-преобразованный слои) обычно определяется наличием выделений силицидов по границам зерен. Микроструктура вырезанных образцов, приготовленных воздушной плазмой КДГ (см. Рисунок 6c ) и аргон/водородная плазма CDG (см. Рисунок 6d ) качественно аналогичны показанным на рисунках 6a и 6b.

Из-за высокой теплопроводности алюминиевых сплавов общая толщина ЗТВ может быть значительной. Повторно затвердевший слой часто имеет такую же толщину, как и область, определяемая фазовым превращением..jpg) Толщина ЗТВ зависит от условий процесса, таких как скорость резки и технологический газ, а также от толщины материала. Ширина ЗТВ больше для более толстого разрезаемого материала.

Толщина ЗТВ зависит от условий процесса, таких как скорость резки и технологический газ, а также от толщины материала. Ширина ЗТВ больше для более толстого разрезаемого материала.

на более низкой скорости.

Рисунок 4

Измерения микротвердости алюминиевого сплава 6061 вблизи кромки среза и в области сердцевины срезанного образца показывают, что твердость значительно снижается в ЗТВ. Термический цикл нагревания и охлаждения, происходящий во время процесса ПАУ, по существу представляет собой процесс отжига. Этот термический цикл ухудшает термообработку металла (обычно Т6) и возвращает его в отожженное состояние.

Свариваемость обрезанных кромок из алюминиевого сплава, изготовленных из полиакрилата, лучше всего достигается при отсутствии поверхностных оксидов. Если в плазме или защите используются окисляющие технологические газы, может потребоваться шлифовка кромок перед сваркой. Свариваемость кромок, срезанных восстановительной плазмой или защитным экраном, вероятно, будет лучше. Поскольку алюминий легко вступает в реакцию с кислородом, для подготовки разреза может потребоваться шлифование.

Поскольку алюминий легко вступает в реакцию с кислородом, для подготовки разреза может потребоваться шлифование.

край.

Сводка результатов

Серия 300 SS. При плазменной резке аустенитных сплавов нержавеющей стали образуется ЗТВ, характеризующаяся тонким слоем повторно затвердевшего металла, прилипшим к кромке реза. В микроструктуре наблюдается малое фазовое превращение или его отсутствие.

Толщина повторно затвердевшего слоя обычно составляет от 10 до 30 мкм (менее 0,001 дюйма). На формирование этого слоя может влиять присутствие микроэлементов (например, серы) в исходном металле.

Небольшая разница в микротвердости на режущей кромке по сравнению с материалом сердцевины.

Серия 400, нержавеющая сталь. Мартенситные и ферритные нержавеющие стали ведут себя иначе, чем сплавы серии 300. Нержавеющие стали серии 410 после плазменной резки демонстрируют признаки твердофазного превращения вдоль ЗТВ.

Сплав 6061 Алюминий. Обрезные кромки имеют ЗТВ, характеризующуюся как твердофазным превращением, так и повторным затвердеванием. Поверхности кромок реза из алюминиевого сплава шероховатые, могут иметь межкристаллитные трещины и пористость. Наличие поверхностных оксидов может повлиять на свариваемость материалов как из нержавеющей стали, так и из алюминиевого сплава.

Обрезные кромки имеют ЗТВ, характеризующуюся как твердофазным превращением, так и повторным затвердеванием. Поверхности кромок реза из алюминиевого сплава шероховатые, могут иметь межкристаллитные трещины и пористость. Наличие поверхностных оксидов может повлиять на свариваемость материалов как из нержавеющей стали, так и из алюминиевого сплава.

Все эти материалы из нержавеющей стали и алюминия легко образуют поверхностные оксиды, которые могут повлиять на свариваемость.

Результаты HAZ

Это исследование термических и химических эффектов в плазменной резке нержавеющей стали и алюминия подтвердило многие выводы предыдущих исследований углеродистой стали.

- ЗТВ состоит из небольших кусков, вырезанных плазмой. Большинство измерений HAZ в этом исследовании имели толщину менее 0,001 дюйма.

- ЗТВ зависит от скорости и мощности. Степень ЗТВ в низкоуглеродистой стали зависит от технологических параметров, таких как скорость и мощность резки, а также от толщины материала.

- Чем быстрее резка, тем меньше ЗТВ. Уменьшение времени, необходимого для выполнения резки, за счет использования высокой силы тока и высокой скорости снижает ЗТВ.

- Чем больше тепла (на квадратный дюйм), тем меньше ЗТВ. Процессы с высокой плотностью энергии (больше мощности на единицу площади), такие как высокоточный PAC, производят меньше HAZ.

В некоторых случаях ЗТВ необходимо удалять механически перед сваркой, чтобы предотвратить охрупчивание и разрушение сварного шва, но ЗТВ при плазменной резке нержавеющей стали и алюминия, как правило, невелика и может быть дополнительно минимизирована за счет управления процессом.

Усовершенствованная плазменная резка нержавеющей стали

Хотя использование нержавеющей стали составляет относительно небольшой процент от мирового потребления стали, она по-прежнему жизненно важна для определенных производственных секторов, таких как рынки энергетики и пищевой промышленности. Международный форум по нержавеющей стали сообщает о росте использования во всем мире, и по мере увеличения использования растет и потребность в резке нержавеющей стали.

Международный форум по нержавеющей стали сообщает о росте использования во всем мире, и по мере увеличения использования растет и потребность в резке нержавеющей стали.

Последние технологические достижения значительно улучшают качество плазменной резки нержавеющей стали. Эти достижения охватывают диапазон толщин, от тонких до 6,25 дюймов.

Ранние плазменные системы использовали очень большую силу тока и обеспечивали низкую скорость резки. Одна из этих старых систем использовала азот в качестве плазмообразующего газа и впрыск воды для защиты, чтобы резать материал толщиной 3 дюйма со скоростью 15 дюймов в минуту (IPM) с мощностью 750 ампер. Если производитель хотел резать нержавеющую сталь толщиной 5 дюймов, ему пришлось бы использовать плазмообразующий газ h45 (35 процентов водорода, 65 процентов аргона) с водяной юбкой коаксиального потока при ошеломляющей силе тока в 1000 ампер. Скорость резки была относительно низкой и составляла 6 дюймов в минуту. Кроме того, не поддерживалась резка с меньшей силой тока, поэтому требовались дополнительные станки для вырезания мелких деталей из более тонкого материала.

К счастью, возможности современных машин значительно улучшились. Расширенный диапазон выбора газа и силы тока предоставляет операторам плазменных систем широкий спектр возможностей для резки различной толщины. Таким образом, производители могут выбрать наилучшую силу тока для данной толщины и найти идеальный баланс между производительностью и качеством резки.

Прежде чем идти дальше, давайте определим различные диапазоны толщины: тонкая нержавеющая сталь = от 20 калибра до 0,25 дюйма; средний диапазон = от 0,25 до 2 дюймов; и толстый = от 2 до 6,25 дюйма

Несмотря на то, что резка нержавеющей стали сегодня намного проще, остаются некоторые проблемы, особенно для производителей, привыкших к резке низкоуглеродистой и углеродистой стали.

Тип газа

Кислородная плазма с воздушной защитой обеспечивает превосходное качество резки во всем диапазоне толщин низкоуглеродистой и углеродистой стали. Однако для успешной резки нержавеющей стали требуются разные газы и расходные материалы для разных диапазонов толщины и марок стали.

Правильный выбор газа (см. Рисунок 1 ) — это первый шаг к успеху при использовании плазменной резки нержавеющей стали. Воздух, используемый как в качестве режущего, так и в качестве защитного газа, является обычным выбором для обеспечения высокой скорости резки и низкой стоимости, но сильно окисленная черная поверхность (см. Рисунок 2 ) часто требует трудоемких вторичных операций для ее удаления. В зависимости от требований к готовому изделию доступны несколько других опций:

- Азотная плазма и защитный экран (N2/N2) обеспечивают повышенную скорость резки с более гладкой поверхностью реза и меньшим количеством оксидов, но при этом получается черная поверхность реза, которая похоже на комбинацию воздух/воздух. Это также может привести к скруглению верхнего края и значительному углу.

- Производителям, которым требуется более качественная поверхность резки с хорошим цветом и острой верхней кромкой с ограниченной угловатостью и окалиной, для достижения наилучших результатов необходимо использовать специальные газы.

Современный процесс N2/h3O эффективен для резки тонкой и средней толщины нержавеющей стали, но перед выбором этого варианта следует учитывать влияние воды на сухие столы с нисходящим потоком.

Современный процесс N2/h3O эффективен для резки тонкой и средней толщины нержавеющей стали, но перед выбором этого варианта следует учитывать влияние воды на сухие столы с нисходящим потоком. - Плазмообразующие газы, содержащие некоторое количество водорода, дают более качественные кромки с цветом, близким к основному материалу. Двумя наиболее распространенными специальными газами, содержащими водород, являются h45 (35 % водорода и 65 % аргона) и F5 (5 % водорода и 9 %).5 процентов азота).

Тип материала

Следующим фактором успешной резки нержавеющей стали с помощью плазмы является тип материала. 304L, аустенитная нержавеющая сталь, является наиболее часто используемой маркой во всем мире. Когда плазменный процесс, предназначенный для резки 304L, применяется к другому аналогичному аустенитному сплаву, например 316L, может получиться окалина и грубая кромка реза.

На рис. 3 показано, что рез 304L чистый без видимого окалины. Качество резки стали 316L было улучшено, чтобы соответствовать стали 304L, за счет небольшого увеличения скорости резки и давления защитного экрана. Каждый тип материала по-разному реагирует на плазменную резку. Многие варианты нержавеющей стали требуют различных процессов резки для достижения наилучших результатов.

Качество резки стали 316L было улучшено, чтобы соответствовать стали 304L, за счет небольшого увеличения скорости резки и давления защитного экрана. Каждый тип материала по-разному реагирует на плазменную резку. Многие варианты нержавеющей стали требуют различных процессов резки для достижения наилучших результатов.

Рисунок 1

У производителей, осуществляющих резку нержавеющей стали с помощью плазмы, есть несколько вариантов комбинаций режущего и защитного газа.

Обработка окалины и прокалывания

Дополнительная проблема, связанная с плазменной резкой нержавеющей стали, связана с вязкостью расплавленного материала. При резке мягкой стали в смеси O2/воздух вязкость расплавленного материала намного ниже, чем при резке нержавеющей стали; образующийся окалина, затвердевающая на дне пластины, очень легко удаляется и часто не требует дополнительных операций, таких как шлифование. У окалины из нержавеющей стали вязкость намного выше, поэтому ее удаление может быть затруднено.

У окалины из нержавеющей стали вязкость намного выше, поэтому ее удаление может быть затруднено.

Надлежащая конструкция оборудования, тип газа, настройка газа, скорость резки и высота резки — все это может помочь уменьшить или даже исключить образование окалины из нержавеющей стали. Один из методов предотвращения окалины состоит в том, чтобы закручивать защитный газ в направлении, противоположном направлению плазмообразующего газа. Это приводит к тому, что окалина прилипает к каркасу пластины, а не к отрезанному куску.

Прошивка нержавеющей стали является сложной задачей из-за свойств расплавленного материала (см. , рис. 4 ). Нагромождения шлака — скопившийся окалина на поверхности листа, окружающего отверстие для прожига, — накапливаются и создают проблемы для размещения деталей и перемещения резака. При прошивке нержавеющей стали толщиной более 2 дюймов оператору часто приходится регулировать движение резака, чтобы приспособить кучи шлака, или пробивать, останавливать и соскребать шлак до того, как он затвердеет и прилипнет, и только после этого приступать к резке детали.

Наилучшее качество плазменной резки тонкой нержавеющей стали достигается при плазменной резке с высоким разрешением и с вентилируемым соплом (см. Рисунок 5 ). Хотя этот процесс был впервые разработан для улучшения качества резки низкоуглеродистой стали, в настоящее время он применяется и для тонкой нержавеющей стали. Более высокий объем газа с вентилируемым соплом увеличивает давление, чтобы сформировать более плотное сужение плазменной дуги. Это более плотное сужение позволяет использовать меньшее отверстие сопла и более высокую плотность энергии. Вентиляция увеличивает срок службы форсунки за счет сужения дуги, а более высокие потоки охлаждают форсунку.

Этот подход к плазменной резке тонкой нержавеющей стали предназначен для обеспечения остроты верхней кромки, блестящей поверхности и превосходной угловатости с уменьшенным отклонением угла. Усовершенствованные технологии резака и расходных материалов обеспечивают стабильное качество резки в течение всего срока службы расходных материалов.

Достижения в области резки нержавеющей стали среднего класса возвращаются к теме газового типа. Использование h45 дает неокисленную кромку с хорошим качеством резки и цветом кромки, но с точки зрения производительности скорость резки низкая. Преимущество азота заключается в гораздо более высокой скорости резки для повышения производительности, но режущая кромка окисляется. Доступна технология управления станком, которая позволяет смешивать h45 и N2 в качестве плазмообразующего газа, чтобы значительно повысить скорость резки, сохраняя при этом желаемую серебристую или серую режущую кромку.

Может потребоваться регулировка газовой смеси для различных материалов (см. Рисунок 6 ). Слишком большое количество N2 приведет к тому, что поверхность среза станет от серой до черной с вероятностью некоторого накопления окалины. Слишком большое количество h45 приведет к золотистому цвету поверхности среза и образованию окалины.

Современная технология прожига расширила диапазон прожига и резки нержавеющей стали плазмой для толстых материалов, намного превзойдя то, что было достижимо ранее. Экран с жидкостным охлаждением отталкивает расплавленный материал, который может прилипнуть к экрану горелки во время прожига.

Экран с жидкостным охлаждением отталкивает расплавленный материал, который может прилипнуть к экрану горелки во время прожига.

Достижения в области плазменного прокалывания также привели к различным подходам к операции. Например, производственный прожиг появился как рейтинг, который описывает способность системы пробивать (движение вверх и вниз) заданную толщину 300 раз с одним набором расходных материалов. При максимальном прожиге плазмотрон движется вдоль пластины, а не просто движется вверх и вниз. В этом рейтинге используется строго контролируемая техника прожига в движении, позволяющая увеличить производительный прожиг системы до беспрецедентных 4 дюймов. Тестирование этой технологии для нового максимального прожига при 400 ампер дало 50 прожигов и 25 прожигов при 800 ампер.

В то время как так называемое прокалывание в подвижном или летучем режиме практиковалось в течение многих лет, этот новый процесс обеспечивает преимущество минимальной длины прожига — обычно только до тех пор, пока материал толстый. По сути, это включает в себя управление движением стола с помощью высоты резака для создания желоба, который позволяет шлаку выходить из отверстия прожига и направлять его в сторону от переднего конца резака. Прожиг начинается настолько высоко над листом, насколько позволяет источник питания, без потери дуги, а затем перемещается с относительно высокой скоростью (строжка) для создания желоба. Затем резак начинает опускаться, одновременно с этим движение стола замедляется до тех пор, пока не будет достигнут прожиг и не установится нормальная скорость резки.

По сути, это включает в себя управление движением стола с помощью высоты резака для создания желоба, который позволяет шлаку выходить из отверстия прожига и направлять его в сторону от переднего конца резака. Прожиг начинается настолько высоко над листом, насколько позволяет источник питания, без потери дуги, а затем перемещается с относительно высокой скоростью (строжка) для создания желоба. Затем резак начинает опускаться, одновременно с этим движение стола замедляется до тех пор, пока не будет достигнут прожиг и не установится нормальная скорость резки.

Рисунок 2

В этом руководстве показаны результаты воздействия различных комбинаций режущего и защитного газа на нержавеющую сталь 304L.

Возможность прожига и резки нержавеющей стали с увеличенной толщиной создает новую проблему из-за физики плазмы: дуга отстает от горелки примерно на 15 градусов. В результате при резке толстой детали в гнезде может получиться небольшой выступ, из-за которого детали прилипают к гнезду.