Роликовый листогиб своими руками чертежи: элементы, устройство и чертежи, сборка

Содержание

Роликовый листогиб ручной: фото, видео, конструкция

Один из видов кровельного покрытия – фальцевая кровля. Листовой металл, соединённый между собой при помощи фальцев, использованный в качестве кровельного материала, позволяет создать красивое, долговечное, а главное, одно из самых надёжных кровельных покрытий.

Выбираем ручной роликовый листогиб

Сегодня многие владельцы загородных домов выбирают фальцевую кровлю. Но стоимость профессиональных услуг кровельщиков немалая, поэтому при возведении собственного дома возникает вполне здравая мысль оптимизировать бюджет строительства, сделав покрытие кровли своими руками. Не секрет, что для выполнения любой работы требуется соответствующий инструмент. Необходим он и для создания фальца и его закрывания.

Содержание:

- Что собой представляет фальц

- Про инструмент

- Как выбрать

- Самостоятельное изготовление

Что собой представляет фальц

Для создания фальцевой кровли используются листы металла, соединённые между собой при помощи фальцевого соединения. При традиционном способе покрытие состоит из отдельных листов – картин, соединённых стоячими (вертикальные швы) или лежачими (для соединения картин горизонтальными швами) фальцами.

При традиционном способе покрытие состоит из отдельных листов – картин, соединённых стоячими (вертикальные швы) или лежачими (для соединения картин горизонтальными швами) фальцами.

Какой бывает?

Сегодня чаще всего используют рулонный материал, позволяющий делать покрытие только с вертикальными швами. На фото показано, как выглядит фальцевое соединение. Закрывающиеся фальцы бывают двойные и одинарные.

При монтаже фальцевой кровли своими руками чаще всего пользуются традиционным способом – сборке покрытия из отдельных картин.

Про инструмент

Сделать одинарный фалец можно и при помощи молотка и киянки. Однако если предстоят масштабные работы, лучше запастись специальным инструментом – работа пойдёт быстрее и результат будет качественнее.

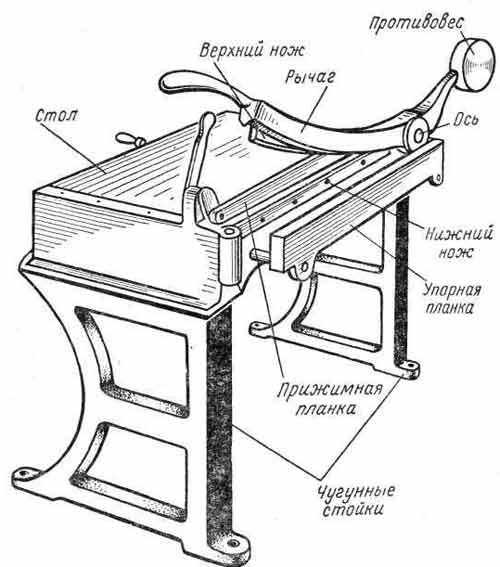

Для создания фальца обычно используют специальные фальцеобразующие станки. Листогибные станки применяют для изготовления картин стандартного размера для покрытия основной площади кровли. Также листогибы применяются для изготовления фасонных изделий: ендов, коньковых элементов, отливов и прочего.

При монтаже кровли или иных гнутых изделий из листового металла, помимо стандартных изделий, возникает необходимость в изготовлении нестандартных элементов. Для их профессионального изготовления используют дополнительные ручные листогибы.

Одни из самых распространённых моделей ручных бендеров (листогибов) выпускаются австрийской фирмой WUKO Maschinenbau GmbH.

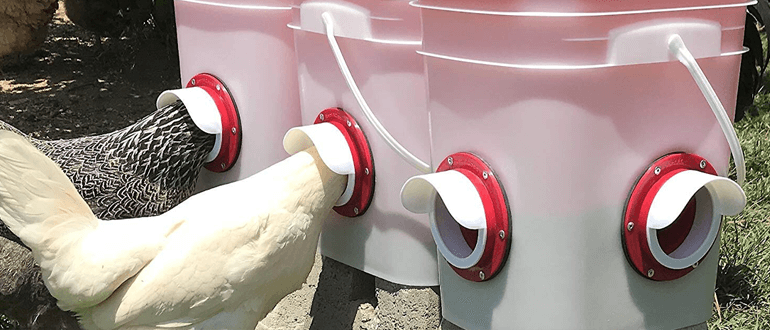

Ручной роликовый листогиб WUKO Bender предназначен для создания элементов кровли или системы водостоков или воздуховодов «по месту». Применение ручного листогиба позволяет добраться до труднодоступных мест, а также производить гибку по криволинейной траектории с различными радиусами, что в принципе не возможно сделать на листогибочном станке.

Как выбрать

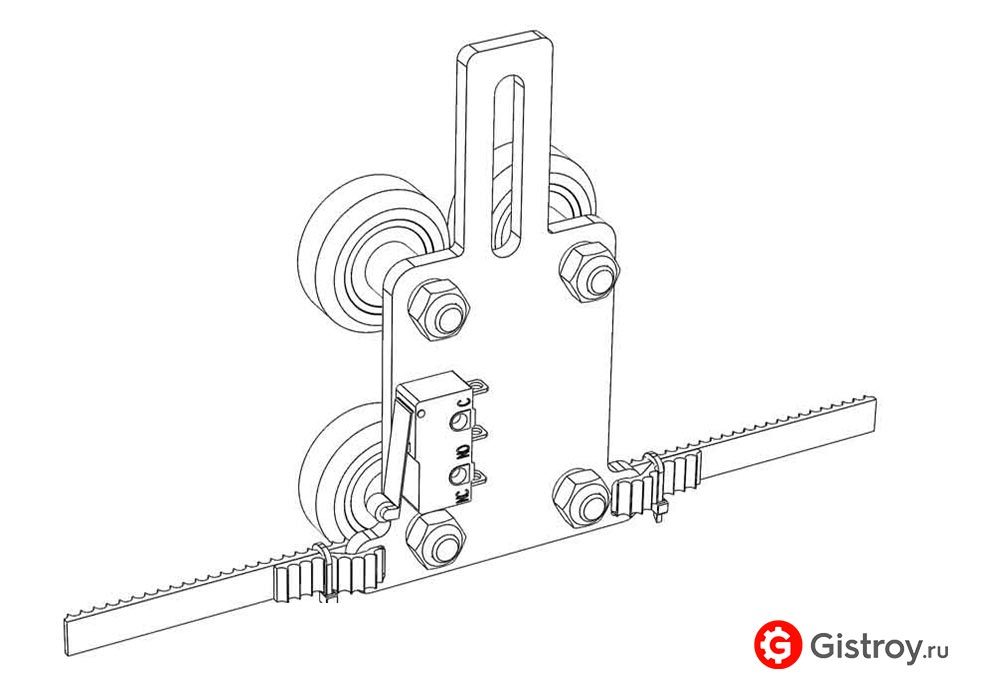

В линейке инструментов от фирмы WUKO присутствует несколько моделей различных ручных листогибов, подходящих под разные требования. Принцип их действия одинаков: роликовый механизм загибает кромку при протягивании инструмента вдоль листа вручную. Инженерами компании в конструкции листогиба оригинально реализован процесс отбортовки металлического листа: роликовые направляющие одновременно служат рукоятью инструмента и метрической шкалой, позволяющей выставить необходимое расстояние для гибки. Видео демонстрирует, как работает инструмент.

Инженерами компании в конструкции листогиба оригинально реализован процесс отбортовки металлического листа: роликовые направляющие одновременно служат рукоятью инструмента и метрической шкалой, позволяющей выставить необходимое расстояние для гибки. Видео демонстрирует, как работает инструмент.

- Wuko Mini Bender. Самая простая модель ручного листогиба – Wuko Mini Bender имеет одну пару роликов. Модель 2020 позволяет делать загиб от 5 до 20 мм. Существуют варианты с возможностью получения более высокого борта: 2030 и 2050.

- WUKO DUO BENDER. Для более высокой производительности выпускаются модели с двумя парами роликов. Они также различаются по величине загиба – от 200 мм (модель 3200) до 350 (модель 3350). Так же есть разновидность WUKO DUO Bender 3350 PLUS, укомплектованная дополнительной съемной ручкой и планкой для опоры. Модели с двумя рядами роликов предназначены для работы на прямолинейных участках.

- WUKO Uni Bender. Для работы на криволинейных участках, особенно при устройстве купольных конструкций, целесообразно применять специальные ручные роликовые листогибы.

Они имеют дополнительный опорный ролик, упрощающий движение инструмента по радиусу.

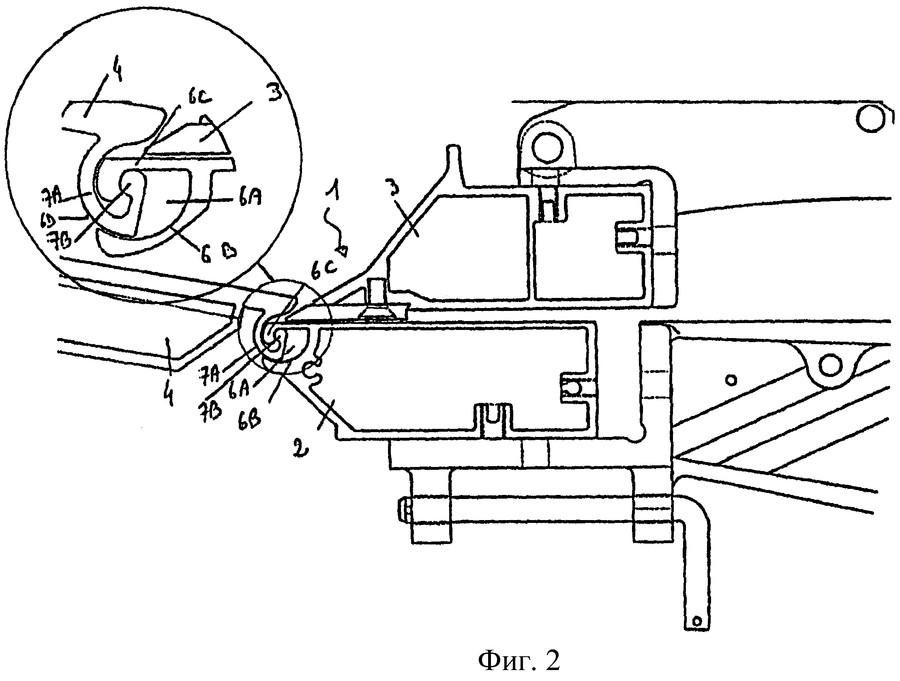

Они имеют дополнительный опорный ролик, упрощающий движение инструмента по радиусу. - DISC-O-BENDER. Этот инструмент предназначен для формирования лежачего фальца при изготовлении горизонтальных швов, примыканий ендов, и прочих работах.

Самостоятельное изготовление

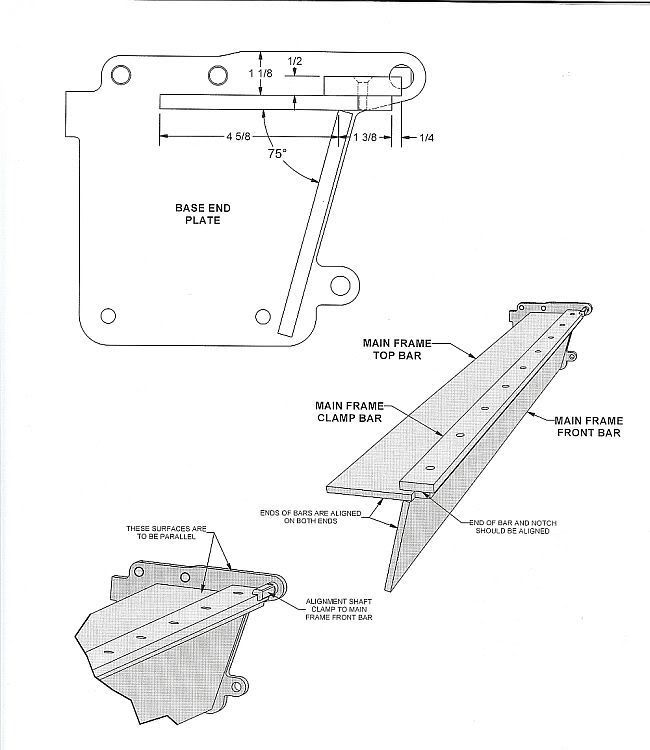

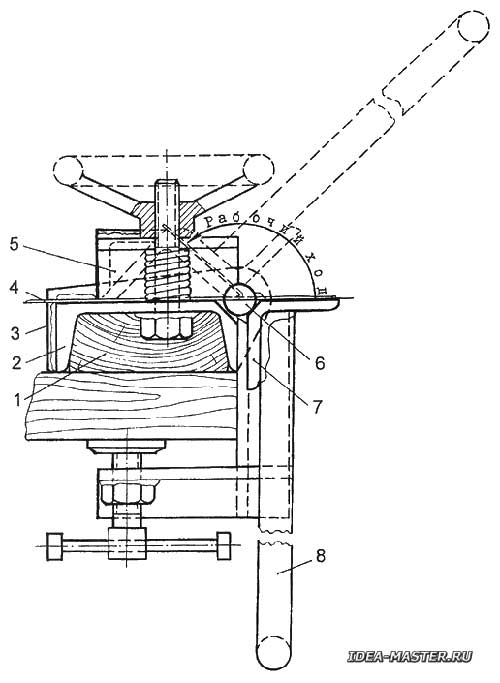

Конструкция ручного бендера проста и элегантна. В интернете можно найти чертежи, позволяющие при наличии доступа к токарному и фрезерному станкам и умении ими пользоваться повторить инструмент самостоятельно. Однако нужно учитывать, что инструмент заводского изготовления имеет специальное покрытие роликов – наиболее нагружаемой части.

| Познавательный блог | Мобильная врсия | |||

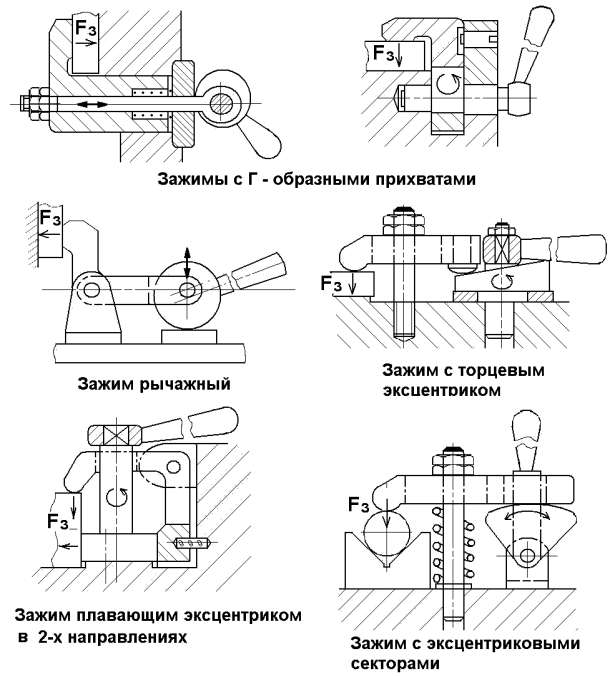

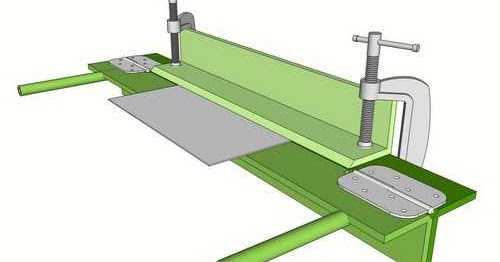

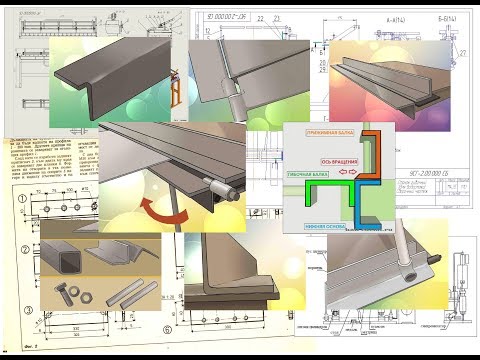

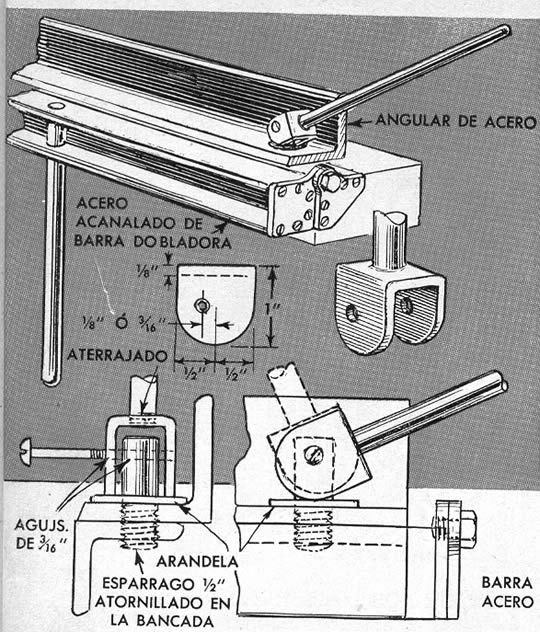

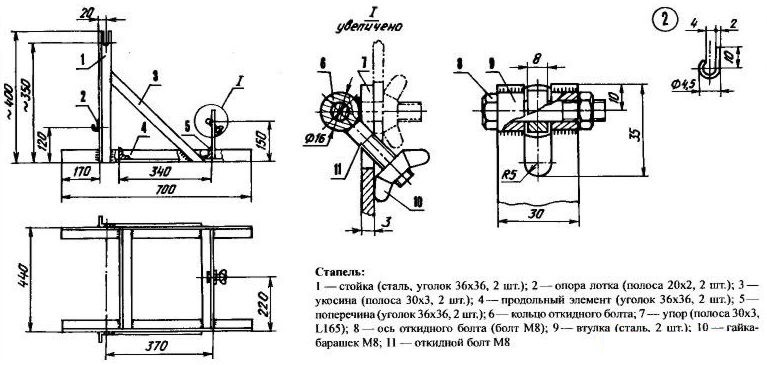

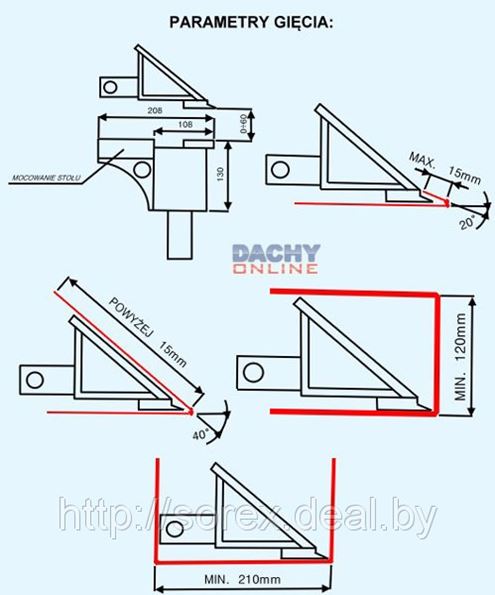

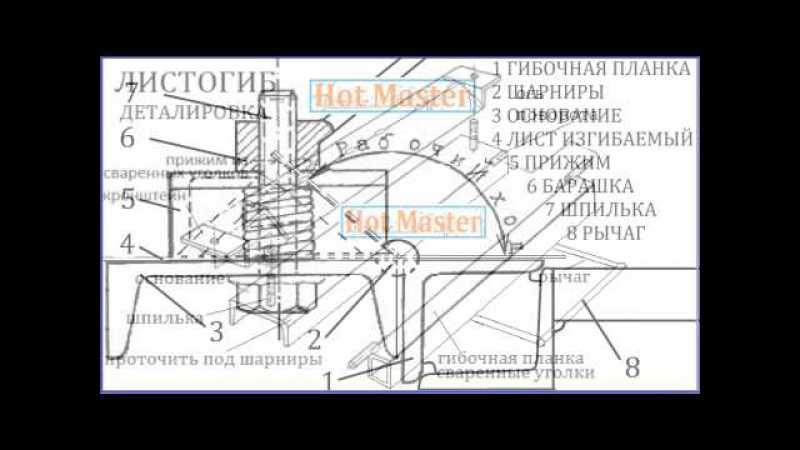

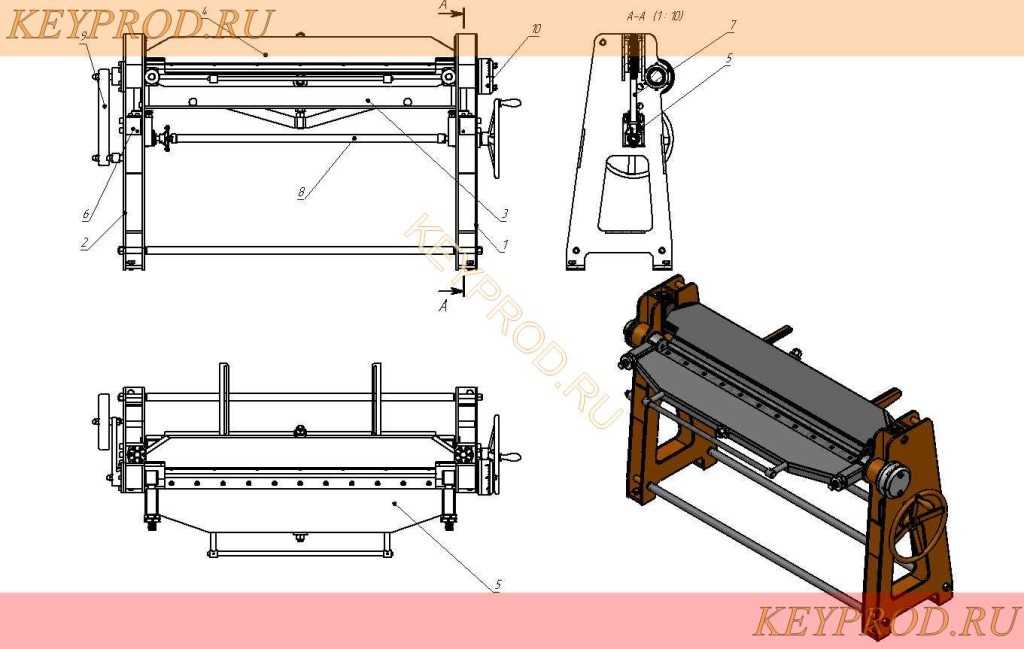

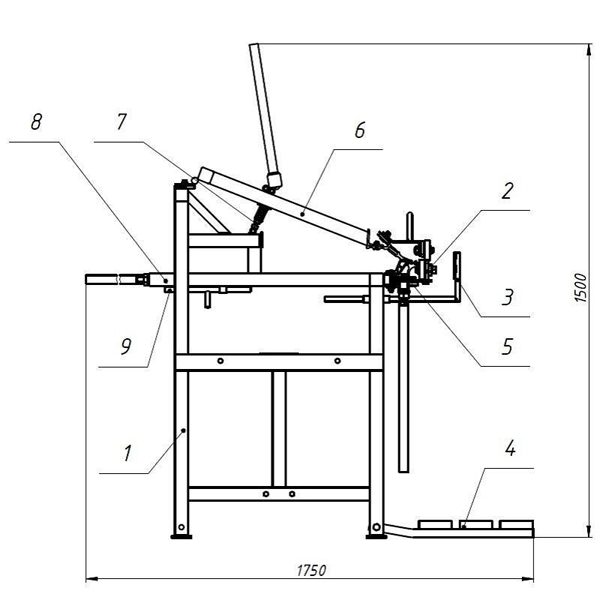

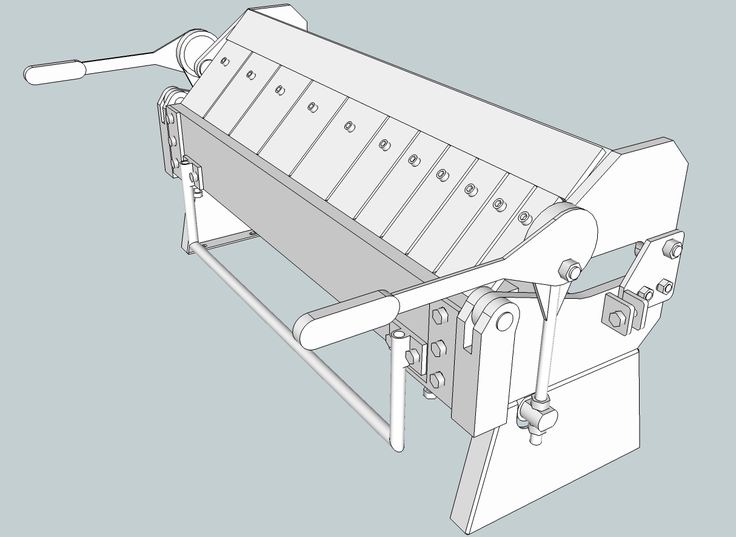

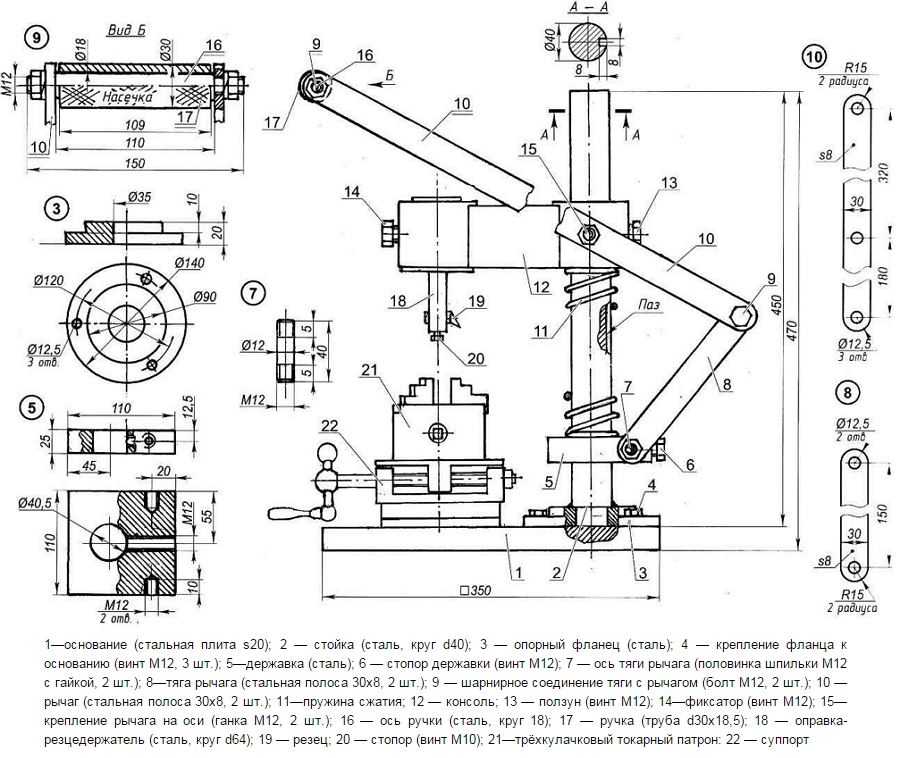

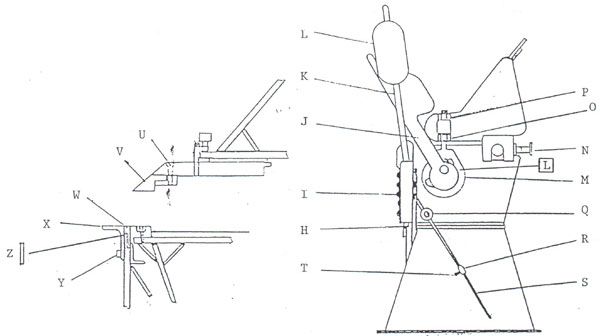

СтраницыПромо | Делаем листогиб своими руками из подручных материаловПри работе с жестью используются два основных инструмента. Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка. Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов. К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись. Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина. Покупать промышленный листогиб – непростительная роскошь. Дело мастера боится – мы расскажем, как сделать своими руками столь полезное в частном домовладении приспособление. Для понимания процесса рассмотрим виды листогибов:ВальцовыйВторое название – трехвалковый. Листогибочный прессЗаготовка кладется между двумя пуансонами (шаблонами), под большим давлением они смыкаются, придавая необходимую форму листу металла. Как правило, используется для работы с толстыми заготовками. В бытовом применении бесполезны. Траверсный механизмПринцип действия конструкции – заготовка зажимается линейкой-фиксатором, а подвижная траверса загибает край на нужный угол. Пожалуй, самый популярный вид листогибов. Существуют как промышленные стационарные станки, так и ручные настольные приспособления. Фактически не имеет ограничений по углу загиба – от 0 до 180 градусов. Это единственный недостаток конструкции. Согнуть цельную полосу проката длиной несколько метров в домашних условиях будет проблематично. Зато можно быстро изготовить составную конструкцию любой длины с загибами для сращивания торцов. С траверсными конструкциями часто применяется нож для листогиба, который входит в комплект поставки. Торцевые ножи роликового типа предназначены для качественного выравнивания края заготовки. Роликовый листогибПравильнее будет назвать — листогиб торцовый ручной. Хотя с помощью роликового механизма можно гнуть заготовки и далеко от края. Просто процесс слишком неудобный. Применяются в основном в качестве вспомогательного устройства. Как изготовить самодельный листогибПростейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах. Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение. Конструкция и принцип работы видны на чертежах. Рассмотрим сборку пошагово. Для изготовления траверсного листогиба нам понадобятся:

Уголок нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм. Из стойки стабилизатора – делаем ось, на которую петли будут опираться. ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма. Тщательно измеряем и размечаем на уголке выборку для крепления оси. Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку. Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы. Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. В результате должна получиться конструкция, с идеальной соосностью в торцах. Приставляем уголки друг к другу. Делаем разметку выборки на втором уголке строго напротив осей первого уголка. Углы относительно друг друга должны быть расположены следующим образом: Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон. Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной. Прижимной уголок будет располагаться следующим образом: Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов. ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке. Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе. В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось. Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается. Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть. Рукояти привариваем с нижней части поворотного уголка (траверсы). Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке. Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы. Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона. Дополнительные приспособленияДля удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. Временная конструкция по упрощенной схемеРассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство. Для изготовления понадобятся:

Два уголка скрепляются между собой петлями, как можно более плотно. Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам. Ну а если все это делать некогда, то можно заказатьэту сулугу вот здесь — Гибка листового металла Рубрики: Железо Автор: admin | 07. | Поиск по сайтуСтатистикаМета | ||

| Разработка и дизайн — StvPromo.ru |

своими руками, как сделать, чертежи кромкогиба

Листовой металл и жесть пользуются большим спросом, ведь из них производят множество изделий: металлочерепица, разнообразные фасонные детали, водоотливы, профнастил, детали для авторемонта и пр.

Такие изделия покупают в готовом виде, но если сделать ручной листогиб своими руками, можно здорово сэкономить.

Какие бывают гибочники

Конечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков:

- Ручные загибочные станки. Гибка металла происходит за счет приложения физической силы.

Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы.

Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы. - Гидравлические листогибы. Очень похожи на ручные станки, но приложение силы происходит за счет гидравлического привода.

- Роликовые кромкогибочные станки. Отличаются от предыдущих не только конструкцией, но и принципом работы. В них лист не гнется по определенной линии, а плавно закругляется. Такие станки необходимы для изготовления труб и иных подобных изделий.

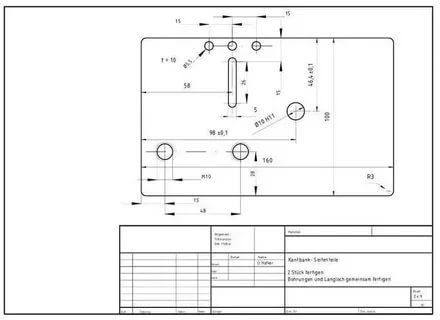

Ручные и гидравлические станки проще в изготовлении, чем роликовые. Чертежи кромкогиба своими руками легко найти, но не везде расписан сам процесс их производства.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра. Проварить необходимо и с лица, и с изнанки.

- Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина. В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

- Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Кромкогиб ручной своими руками из уголка изготавливается по тем же чертежам, только уголки основы необходимо сварить между собой попарно.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

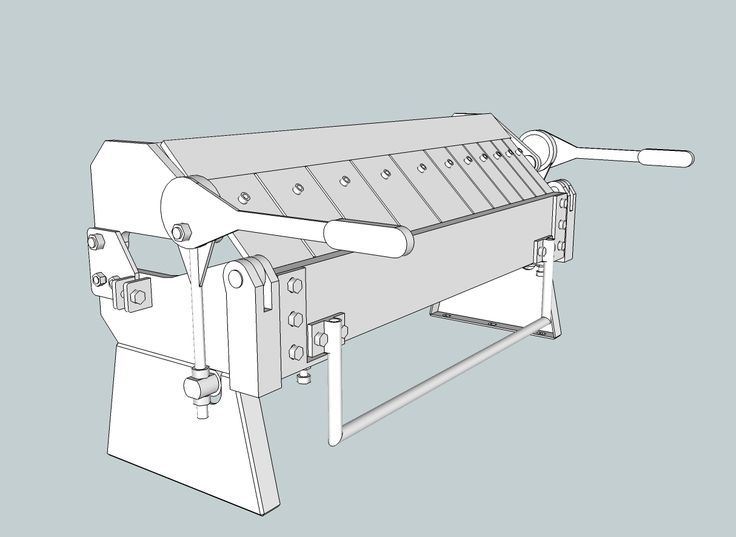

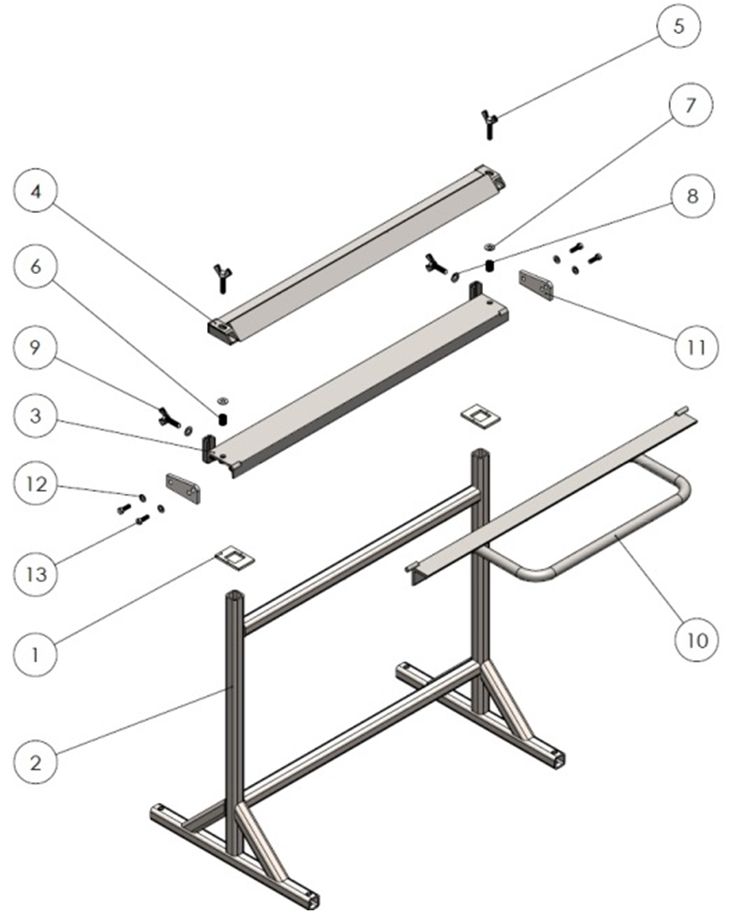

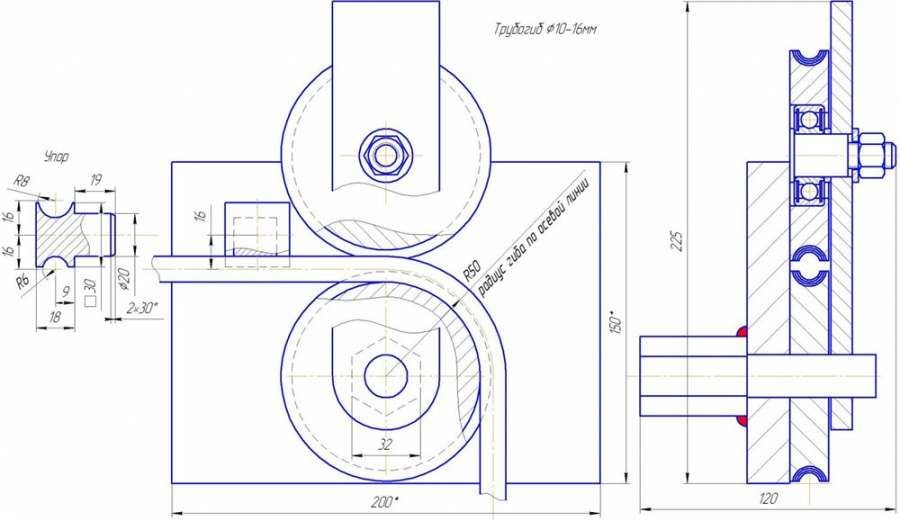

Особенности роликового станка

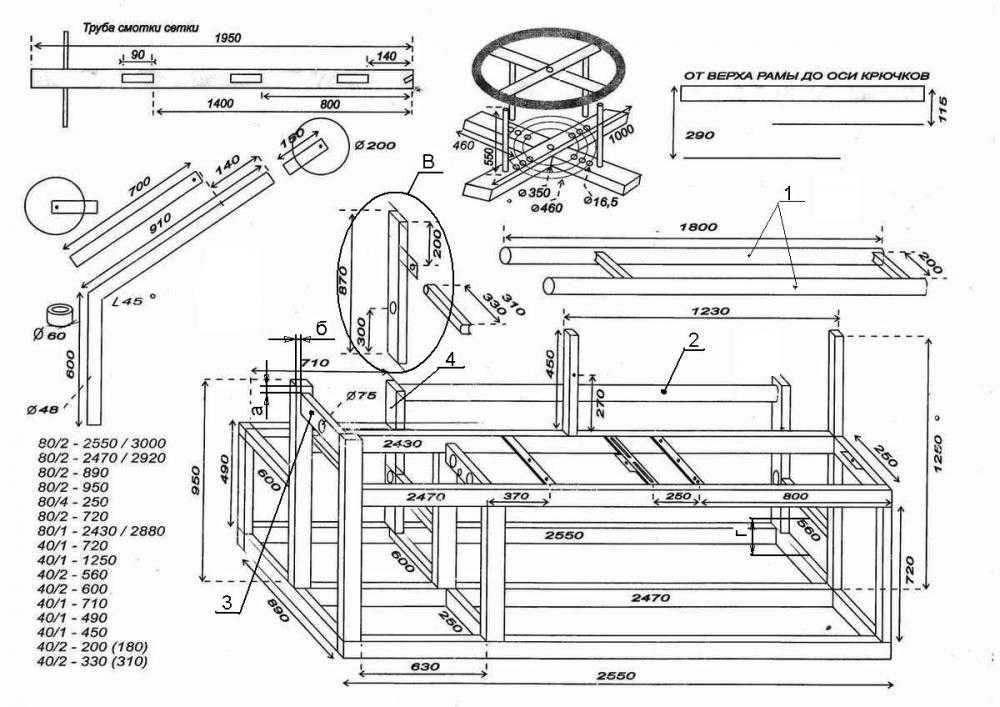

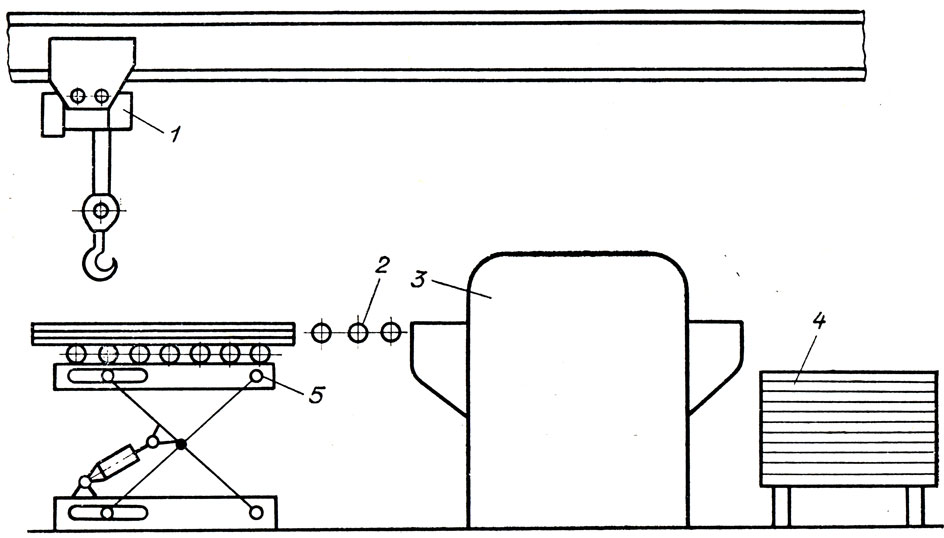

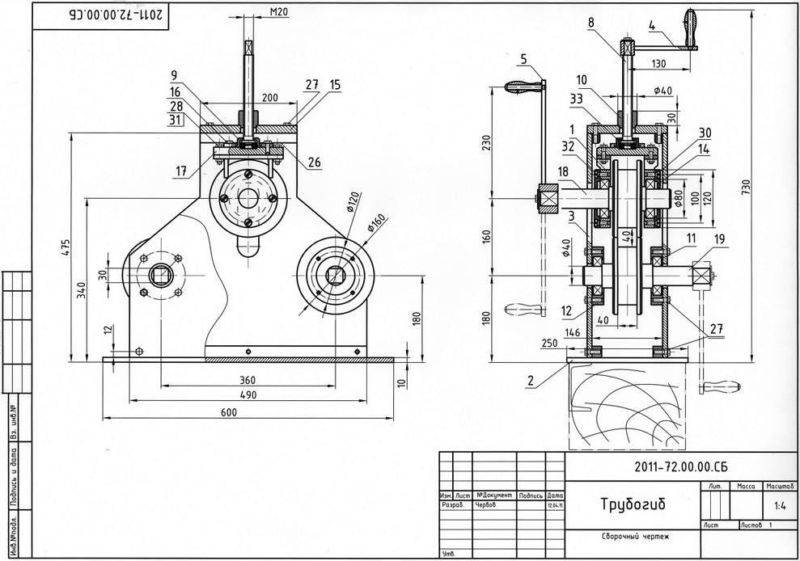

Роликовые листогибы менее распространены, но если требуется придать листу радиальный изгиб или изготовить трубу, альтернативы нет. В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт.

Для этого типа листогиба особенно важна мощная станина. Опять-таки можно изготовить самостоятельно или взять готовую. Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Самое сложное — изготовление привода, чтобы синхронно вращались все три валка. Можно применить звездочки и велосипедную цепь.

Меры предосторожности при работе

При использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности:

- Оглядеть состояние робы и обуви. Не должно быть свисающих частей, незастёгнутых молний или пуговиц.

- Проверить рабочие органы листогиба на наличие неисправностей. В случае обнаружения не приступать к работе до их устранения.

- Рабочее место должно быть достаточно освещено естественным или искусственным светом.

- На расстоянии метра от станка не должно быть лишних инструментов и материалов.

- Нельзя гнуть листы больше толще, чем предусмотрено конструкцией и характеристиками станка.

Таким образом, своими руками можно легко сделать листогиб.

- Автор: chebo

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Поделиться на Facebook

Поделиться в ВК

Поделиться в ОК

Поделиться в Twitter

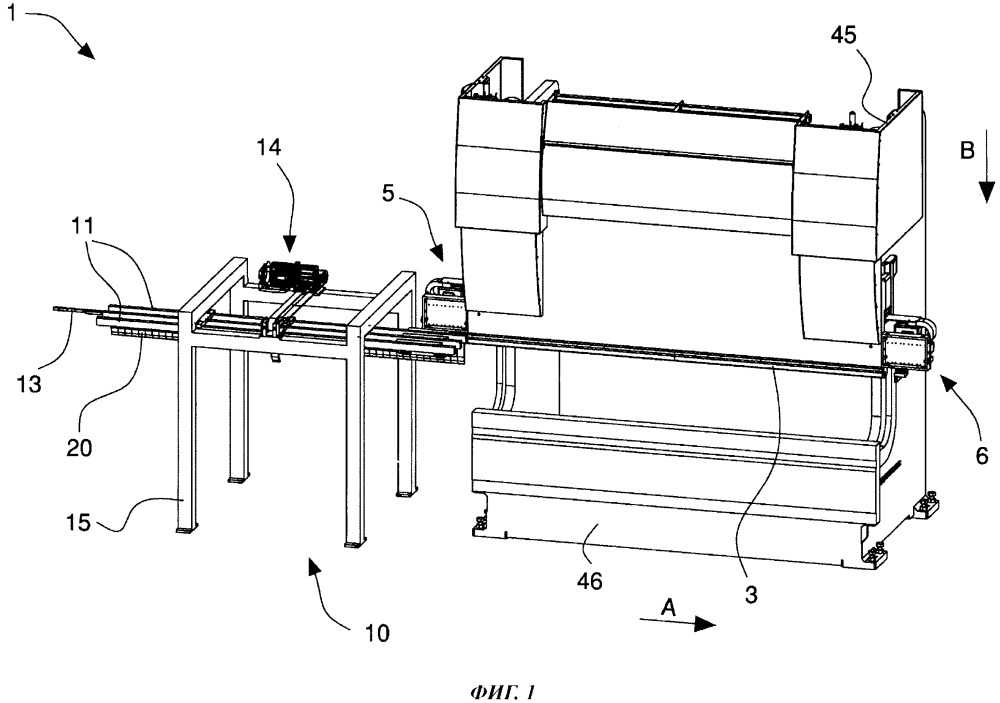

Листопрокатный станок: Полное руководство

Содержание

Обзор

Листопрокатный станок представляет собой тип оборудования, использующего рабочий валок для гибки и формирования листового металла.

Может образовывать цилиндрические детали, конические детали и другие детали различной формы. Это очень важное технологическое оборудование.

Это очень важное технологическое оборудование.

Принцип работы листопрокатного станка заключается в том, чтобы заставить рабочий валок двигаться под действием внешних сил, таких как гидравлическое давление и механическая сила, чтобы сделать листовой пресс или профилегибочный станок.

В соответствии с вращательным движением и изменением положения рабочих валков различной формы можно прокатывать овальные, дугообразные, цилиндрические и другие детали.

Широко применяется в химической, котельной, судостроительной и других отраслях машиностроения.

В зависимости от области применения листогибочного станка, листогибочный станок делится на трехвалковый листогибочный станок и четырехвалковый листогибочный станок по количеству валков.

Что такое листопрокатный станок?

Прокатный станок (также известный как круглопрокатный станок) представляет собой станок, используемый для непрерывной точечной гибки металлических листов, который может сворачивать металлические листы в заготовки цилиндрической, дуговой или другой формы.

Изменение относительного положения и вращательное движение заготовки используются для того, чтобы пластина производила непрерывную пластическую деформацию, чтобы получить заготовку заданной формы.

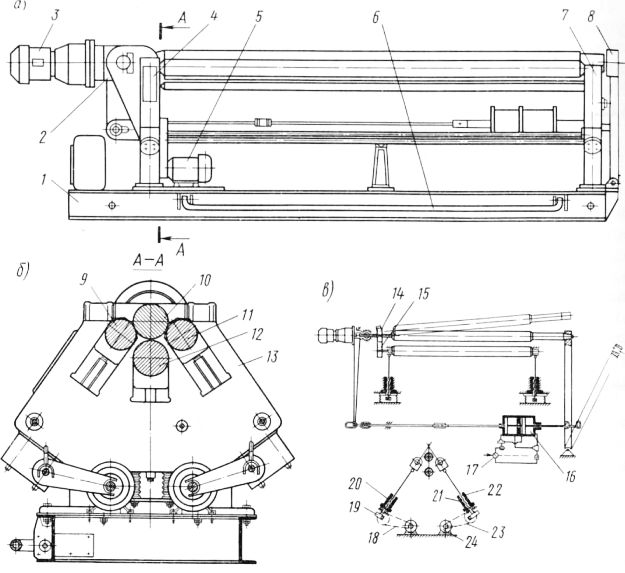

По структуре его можно разделить на двухвалковый листогибочный станок, трехвалковый листогибочный станок и четырехвалковый листогибочный станок .

Среди них трехвалковый листогибочный станок делится на универсальный трехвалковый листогибочный станок с верхним валком, симметричный трехвалковый листогибочный станок, горизонтальный нисходящий листогибочный станок и дугообразный регулировочный листогибочный станок.

По способу передачи его можно разделить на гидравлическую трехвалковую прокатную машину и механическую трехвалковую прокатную машину.

Двухвалковый листогибочный станок обычно используется для обработки листов небольшого размера, а четырехвалковый листогибочный станок обычно используется для обработки больших листов, таких как судовые стальные листы.

Листопрокатный станок широко используется в котельной, судостроительной, нефтяной, деревообрабатывающей, металлоконструкции и других отраслях машиностроения.

Принцип работы листогибочного станка

Существует множество спецификаций и моделей листогибочного станка.

В зависимости от механической конструкции листогибочного станка и количества валков листогибочного станка существуют трехвалковые листогибочные станки и четырехвалковые листогибочные станки.

В зависимости от режима движения валка различают механические листогибочные станки и гидравлические листогибочные станки.

Устройство листогибочного станка относительно простое.

Среди трех валков есть пара боковых валков и верхний валок, из которых верхний валок может двигаться вверх и вниз.

Конструкция четырехвалковой листогибочной машины относительно сложна. Он имеет пару боковых валков, а также верхний и нижний валки. Этот тип листогибочного станка имеет высокую стоимость, но хорошую производительность и хорошее качество проката.

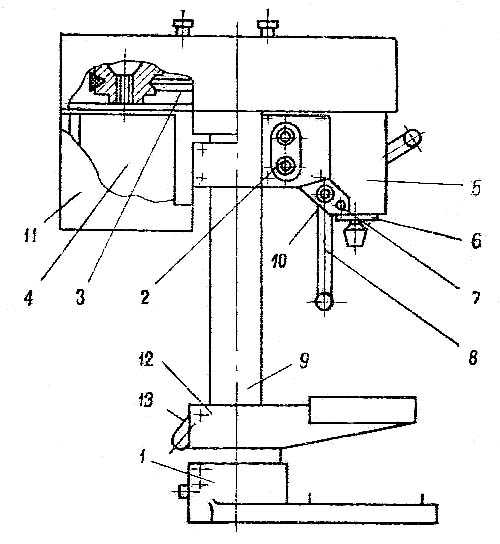

Приводной комбинированный листогибочный станок в основном включает опрокидывающее устройство, трансмиссионную часть, верхний валок, нижний валок и раму.

Его конструкция такова: шестерни нескольких частей трансмиссии входят в зацепление с большими шестернями на конце верхнего валка.

Передаточная часть состоит из двух групп, расположенных горизонтально и симметрично с верхним валком.

Передаточная часть также может состоять из трех групп, а верхний валок расположен симметрично с центром окружности 120°.

Передаточная часть также может состоять из четырех групп, а верхний валок расположен симметрично с центром окружности 90°.

Принцип работы прокатного станка такой же.

Регулируя относительное положение верхнего и бокового валков, листовой металл постепенно изгибается и деформируется между валками.

Положительное и отрицательное вращение главного вала заставляет листовой металл двигаться вперед и назад между валками до тех пор, пока листовой металл не начнет пластически деформироваться.

При непрерывной регулировке относительного положения валка главный вал непрерывно совершает возвратно-поступательные движения и реагирует, а пластическая деформация листового металла постепенно увеличивается до тех пор, пока он не будет переработан в изделие дуги окружности или кругового прохода, соответствующее требованиям.

Рабочая мощность листогибочного станка относится к производительности минимального диаметра барабана при максимальной толщине и ширине прокатки листа в соответствии с указанным пределом текучести в холодном состоянии.

Большинство пользователей в стране и за границей используют метод холодной прокатки.

Холодный змеевик отличается высокой точностью, простотой эксплуатации и низкой стоимостью, но предъявляет высокие требования к качеству листа (таким как отсутствие зазубрин, трещин и других дефектов) и хорошей консистенции металлографической структуры.

Когда толщина листового проката велика или радиус изгиба мал и превышает возможности оборудования, можно применить метод горячей прокатки, если это позволяет оборудование.

Для некоторых листов, которые не разрешено подвергать холодной прокатке, если жесткость горячего проката слишком низкая, следует применять метод теплого проката.

Метод обработки гибки листогибочного станка

При производстве стальных конструкций обработка гибки и формовки в основном включает несколько методов обработки, таких как прокатка (окантовка), гибка (варка на медленном огне), складывание и штамповка.

Процесс гибки и формовки завершается горячей обработкой или холодной обработкой.

Скругление — деформация изгиба, вызванная удлинением наружного волокна и укорочением внутреннего волокна стального листа под действием внешней силы (среднее волокно остается неизменным).

Если радиус цилиндра большой, его можно прокатывать при комнатной температуре. Если радиус мал, а стальной лист толстый, стальной лист необходимо нагреть и прокатать.

Существует три метода прокатки стального листа при нормальной температуре: механическая прокатка, прессование в форме и ручное производство.

Механическое закругление выполняется на листопрокатной машине (также известной как листопрокатная машина и круглопрокатная машина).

Гибка листов на прокатном станке достигается за счет давления, возникающего при движении верхнего ролика вниз.

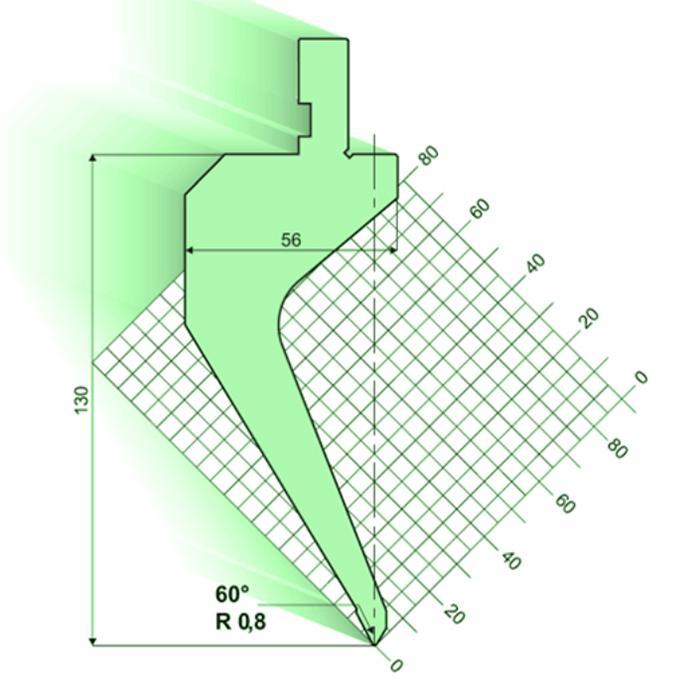

Принцип округления показан на рисунке ниже.

A) Симметричный трехвалковый гибочный станок

B) Асимметричный трехвалковый гибочный станок

C) Четырехвалковый гибочный станок чертеж

Если для гибки листа используется трехвалковая гибочная (намоточная) машина, оба конца листа необходимо предварительно согнуть.

Длина предварительного изгиба составляет 0,5L + (30~50) мм (L — расстояние между центрами нижнего валка).

Предварительная гибка может быть выполнена прессованием на прессе или с использованием опорной плиты на закруглительном станке:

а) Прессование и предварительная гибка на прессе

б) Предварительная гибка с опорной плитой на округлительном станке

Различные типы листопрокатных станков

Гибочный станок специального назначения играет важную роль в основной промышленной обработке.

Как правило, если формующая сталь имеет цилиндрическую форму, для гибки рулона потребуется прокатный станок. Применяется в автомобильной, военной промышленности и других областях.

В соответствии с различными требованиями, он может прокатывать стальные колонны, соответствующие требованиям, и это очень практичный инструмент.

В зарубежных странах вальцегибочная машина обычно делится по конфигурации рабочих валков.

В Китае классификация смешивания обычно осуществляется на основе количества и формы регулировки рабочих валков, которые обычно делятся на:

- Трехвалковый листогибочный станок:

включая симметричный трехвалковый листогибочный станок, асимметричный Трехвалковый листогибочный станок, трехвалковый листогибочный станок с горизонтальной регулировкой, трехвалковый листогибочный станок с наклонной регулировкой, трехвалковый листогибочный станок с дуговой регулировкой и трехвалковый листогибочный станок с вертикальной регулировкой.

- Четырехвалковый листогибочный станок:

он разделен на четырехвалковый листогибочный станок с регулировкой наклона бокового валка и четырехвалковый листогибочный станок с регулировкой дуги бокового валка. - Гибочный станок специального назначения:

есть вертикальный листогибочный станок, морской листогибочный станок, двухвалковый листогибочный станок, конический листогибочный станок, многовалковый листогибочный станок и многоцелевой листогибочный станок и т. д.

Прошли десятилетия с тех пор, как механическая трансмиссия использовалась для листогибочного станка.

Благодаря своей простой конструкции, надежной работе и низкой стоимости он по-прежнему широко используется в листогибочных станках малого и среднего размера.

На низкоскоростном листогибочном станке с высоким крутящим моментом из-за того, что система трансмиссии огромна, мощность двигателя велика, а электрическая сеть сильно колеблется при запуске, все больше и больше используется гидравлическая трансмиссия.

В последние годы появились прокатные машины со смешанной механической и гидравлической трансмиссией, которые используют гидравлический двигатель в качестве источника для управления движением рабочего валка, но основным приводом по-прежнему является механическая трансмиссия, а также есть полностью гидравлические прокатные машины, в которых используется гидравлический двигатель как источник вращения рабочего валка.

Преимущества и недостатки листогибочной машины

Преимущества и недостатки трехвалковой листогибочной машины

Пластмассовая металлическая пластина с плоскими характеристиками проходит между тремя рабочими валками (два нижних и один верхний) листогибочного станка.

С помощью нижнего давления верхнего валка и вращательного движения нижнего валка металлическая пластина подвергается многократному непрерывному изгибу (деформация сжатия внутреннего слоя, неизмененный средний слой, деформация растяжения наружного слоя), в результате чего остается пластическая деформация, и скатывается в требуемый цилиндр, конус или их часть.

Верхний валок трехвалковой листогибочной машины можно поднимать и опускать вертикально.

Гидравлическая передача вертикального подъема достигается за счет гидравлического масла в гидравлическом цилиндре, воздействующего на шток поршня;

Нижний валок приводится в движение вращением и входит в зацепление с выходной шестерней редуктора, чтобы обеспечить крутящий момент для прокатного листа. Нижняя часть нижнего валка снабжена опорным валком и может регулироваться.

Верхний валок имеет форму барабана, что улучшает прямолинейность изделий.

Подходит для очень длинных банок различной формы поперечного сечения.

Недостатком трехвалковой гибочной машины является необходимость предварительной гибки концов листа с помощью другого оборудования.

Станок подходит для крупногабаритных листогибочных станков толщиной более 50 мм.

В нижней части двух нижних роликов добавлен ряд неподвижных направляющих роликов, чтобы сократить пролет двух нижних роликов, чтобы повысить точность прокатываемой заготовки и общую производительность станка.

Преимущества и недостатки четырехвалковой листогибочной машины

Процесс работы четырехвалковой листогибочной машины прост. Всего два шага: нажатие и вращение.

В определенной степени это может сэкономить время ручной работы, тем самым повысив эффективность работы.

С другой стороны, его точность круга намотки была в определенной степени улучшена, но у него также есть некоторые недостатки в других аспектах.

Например, прокатка каждого круга занимает много времени и требует ручной загрузки и выгрузки.

Однако в будущем его можно постоянно совершенствовать, и он станет более практичным гибочным станком.

Части и функции листопрокатного станка

Листопрокатный станок в основном используется для прокатки некоторых металлических листов в форму цилиндра или дуги.

Большая часть цилиндрической стали изготовлена из листопрокатного оборудования, которое имеет очень хороший эффект во многих отраслях машиностроения.

Давайте рассмотрим введение его конкретной структуры.

- Устройство верхнего валка обычно состоит из главного масляного цилиндра, гнезда подшипника верхнего валка, верхнего валка и двухрядных самоустанавливающихся подшипников. Среди них верхний валок является важной частью для работы листогибочного станка. В шейках на обоих концах верхнего валка используются сверхширокие двухрядные подшипники качения. Поскольку используются самоустанавливающиеся роликовые подшипники, это будет более благоприятно для наклона основного валка и конусной намотки.

- Горизонтальное подвижное устройство приводится в действие движущимся двигателем, а затем редуктор, червячная передача и механизм винтовой гайки приводят в движение верхнее валковое устройство для горизонтального перемещения, что позволяет лучше реализовать асимметричную прокатку листов.

- Устройство нижнего валка обычно состоит из нижнего валка, гнезда подшипника, шестерни, подшипника скольжения и т. д. Как важная часть листопрокатного оборудования, нижний валок обычно используется в местах с нормальной температурой, низкой скоростью и большой нагрузкой.

.

. - Натяжное устройство состоит из натяжного ролика, клинового механизма и т. д. Натяжной ролик можно отрегулировать в соответствии со спецификациями листового проката.

- Кроме того, основное трансмиссионное устройство состоит из главного двигателя и тормозного редуктора.

- Опрокидывающее устройство состоит из ползуна и опрокидывающего цилиндра. Он устанавливается сбоку перевернутой стойки для опрокидывания и восстановления перевернутой стойки.

Технические характеристики листогибочного станка

- Параметры листогибочного станка в основном включают:

- Максимальная толщина рулонного листа (мм)

- Максимальная ширина рулонного листа (мм)

- Предел текучести листа (МПа)

- Скорость прокатки (м/мин)

- Минимальный диаметр рулона при полной нагрузке (мм)

- Диаметр верхнего вала (мм)

- Диаметр нижнего вала (мм)

- Расстояние между центрами двух нижних осей (мм)

- Мощность главного двигателя (кВт)

- Вес машины (т)

- Габаритные размеры (длина × ширина × высота) (мм)

Применение листогибочного станка

Листогибочный станок называется «производственной машиной» и является «материнской машиной» работы.

На первый взгляд кажется, что он не имеет близкого отношения к нашей жизни, но на самом деле все виды изделий, которыми мы пользуемся, неотделимы от листогибочного станка.

Листогибочный станок необходим для участия в производстве во многих областях, таких как автомобилестроение, авиация, ИТ, медицина, энергетика и так далее.

С постоянным расширением области применения листогибочного станка соответствующий стандарт листогибочного станка будет становиться все более и более важным.

В настоящее время, с постоянным расширением области применения листогибочного станка, соответствующий стандарт листогибочного станка становится все более и более важным.

Поэтому, в полной мере используя существующие стандарты, нам необходимо изучить новые стандарты и новые системы, которые могут быть применены к будущему развитию, чтобы способствовать развитию технологии листогибочного станка на более высокий уровень и постоянно улучшать уровень и класс продукции листогибочного станка.

Инсайдеры отрасли предсказывают, что в будущем рыночное предложение станков для гибки металлоизделий будет развиваться от одной разновидности до множества разновидностей и спецификаций, чтобы удовлетворить потребности полных наборов производственных проектов.

Низкие станки для гибки торцевых пластин не могут поддерживать будущее. Сосредоточение внимания на дизайне и НИОКР является важным выходом для будущего промышленного развития.

Производители листопрокатных станков приложат все усилия для продвижения строительства автоматического научно-технического инновационного центра гибочных машин, создания платформы для преобразования и модернизации традиционных отраслей промышленности гибочных машин, а также для разработки сложных изделий для гибочных машин.

Считается, что в условиях огромного спроса перспективы развития отрасли листогибочных машин будут широкими и безграничными.

Что влияет на цену листопрокатного станка?

Цена листопрокатного станка всегда вызывала большое беспокойство у всех пользователей.

Как только его цена изменится и отличия затронут интересы всех пользователей.

Итак, сегодня давайте поговорим о факторах, влияющих на цену листогибочного станка, чтобы помочь пользователям сделать лучший выбор.

Технические характеристики и размеры:

Существует много размеров листопрокатных машин, то есть существует множество типов оборудования, что дает клиентам более широкий выбор.

Конечно, цены на листогибочные станки разных размеров тоже разные.

Цена более крупных спецификаций находится на высокой стороне, в то время как цена на более мелкие спецификации находится на низкой стороне.

Покупатель может связаться с производителем, чтобы настроить конкретную спецификацию и дизайн размера.

Если покупателя не устраивает цена, обе стороны могут договориться о приемлемой цене.

Используемый лист:

Это машина, используемая для обработки различных листов для получения необходимых деталей соответствующего размера и формы.

Чем больше ширина и толщина обрабатываемого листа, тем больше объем обрабатываемых деталей.

Цена на этот тип листогибочного станка имеет определенную зависимость от выбора пластин, применимых к машине.

Механические или гидравлические:

В соответствии с принципом работы их можно разделить на механические или гидравлические, а затем механические типы можно разделить на симметричные и асимметричные.

Отличаются не только принцип работы механического и гидравлического типа, но и их рабочие характеристики и условия применения. Вы можете выбрать в соответствии с вашими потребностями.

Цена механического типа и гидравлического типа также сильно различается, потому что существуют различия в принципе конструкции и сложности, а цены, указанные разными производителями, разные.

Поэтому, если пользователи хотят купить высококачественные полностью автоматические листогибочные станки, рекомендуется в первую очередь смотреть не на цену, а на технические характеристики, производительность и другие аспекты каждого листогибочного станка, чтобы вы не пропустите много листогибочных станков, которые очень подходят для ваших условий работы из-за цены.

Как пользоваться листопрокатным станком?

Принцип работы листогибочного станка заключается в том, чтобы заставить рабочий валок двигаться под действием внешних сил, таких как гидравлическое давление и механическая сила, чтобы сделать листовой пресс или профилегибочный станок.

В соответствии с вращательным движением и изменением положения рабочих валков различной формы могут быть обработаны овальные детали, дугообразные детали, цилиндрические детали и другие детали.

Каковы же процессы при использовании вальцегибочного станка? Давайте посмотрим.

Подготовка перед использованием вальцегибочной машины

- Каждая часть осмотра нормальная, и крепежный винт (крышка) не должен быть ослаблен. Торможение должно быть нормальным и надежным.

- Отрегулируйте расстояние между роликами строго в соответствии с толщиной листа и не перегружайте операцию. Заготовки, механические свойства которых превышают указанный диапазон, прокатке не подлежат.

Меры предосторожности при эксплуатации листогибочного станка

- Заготовка должна быть уложена устойчиво, операция запуска должна выполняться через один раз, сигнал должен быть четким, а команда — четкой.

- Не кладите руку на пластину из катаной стали. Не используйте контрольную модель. Модель проверки необходимо использовать для округления после отключения.

- Когда заготовка катится к концу стального листа, должен быть оставлен определенный запас, чтобы предотвратить падение заготовки и причинение вреда людям.

- Запрещается стоять на заготовке или находить округлости на прокатанном цилиндре во время работы вальцовочного станка.

- При прокатке цилиндров толстого и большого диаметра или заготовок с высокой прочностью материала небольшое количество подвижных валков должно быть уменьшено и прокатано многократно.

- При прокатке узких цилиндров они должны прокатываться посередине рулона.

- После того, как заготовка войдет в валок, не допускайте попадания рук и одежды в валок.

Меры предосторожности при остановке листогибочного станка

- Если во время работы станка обнаружен какой-либо ненормальный шум, немедленно прекратите проверку для регулировки и ремонта.

- Выключите выключатель и отключите питание.

- Поместите заготовку в указанное положение после отключения.

Выше описан процесс использования вальцегибочного станка.

В процессе использования машины мы должны следовать описанному выше процессу, чтобы избежать проблем в работе персонала.

Советы по использованию листогибочного станка

При использовании листогибочного станка обратите внимание на следующие советы:

- В соответствии с положениями схемы смазки станка добавьте масло в каждую точку смазки масляной чашкой и точку ручной смазки по мере необходимости. .

- В процессе эксплуатации при обнаружении нерегулярного шума, ударов и других аномальных явлений оборудование должно быть немедленно остановлено для проверки.

- После включения питания выполните положительное и отрицательное направления нижнего валка и подъемное движение верхнего валка и проверьте, не застревает ли каждое движение.

- Операция должна проводиться в строгом соответствии с технологическими процессами и методами работы листогибочного станка. Когда верхний валок поднимается и опускается в определенное положение, большое внимание следует уделить стабильной работе оборудования.

- Во время работы весь персонал должен координировать свои действия и выполнять команды лица, ответственного за прокатку. Запрещается запускать машину без пароля.

- Когда главный привод отключен, верхний валок может быть поднят, сброс наклона опрокидывающего подшипника и верхний валок могут быть наклонены.

- Особое внимание следует уделить тому, чтобы стальной лист не сдавливал руку и не прокатывал вместе со стальным листом во время операции прокатки листа на большой трубопрокатной машине.

- При подъеме стального листа или барабана с помощью крана будьте осторожны, чтобы не столкнуться с машиной.

Вышеприведенные пункты касаются проблем, на которые следует обратить внимание при использовании вальцегибочного станка

Техническое обслуживание листопрокатного станка

- Заполните все точки смазки масленки и ручной смазки в соответствии с положениями схемы машинной смазки.

- Лист прокатывается по заданным прокатным станком параметрам. Толщина и длина толстолистового проката 20 мм и 2500 мм, предел текучести толстолистового проката менее 250 МПа.

- После включения питания нижний ролик перемещается вперед и назад, а верхний ролик перемещается вверх и вниз. В каждом движении нет аномальных заеданий

- Строго соблюдайте процедуры и методы обработки рулонов. Когда верхний валок поднят в крайнее положение, обратите большое внимание на работу оборудования.

- После остановки главного привода можно поднять верхний валок, переустановить поворотный подшипник и наклонить верхний валок.

- При обнаружении аномальных явлений, таких как нерегулярный шум и удары, во время работы гибочного станка проверка должна быть немедленно прекращена

- Во время работы весь персонал должен координировать свои действия и выполнять команды лица, ответственного за панель катушки.

Запрещается запускать машину без пароля.

Запрещается запускать машину без пароля. - Во время работы листогибочного станка большое внимание следует уделять тому, чтобы стальные листы прижимались руками и стальные листы скручивались друг с другом.

- При подъеме стальных листов или барабанов с помощью крана будьте осторожны, чтобы не столкнуться с машиной. После прокатки очищайте готовые материалы, обслуживайте оборудование и вовремя отключайте питание.

Устранение неисправностей листогибочного станка

Поскольку во время работы листогибочный станок подвергается большой нагрузке, во время использования листогибочного станка возникает много неисправностей.

Далее мы представим две распространенные ошибки и способы их устранения.

1. Разрушение и ремонт главного вала листогибочного станка

Листогибочный станок 50×3000 на машиностроительном заводе имел трещины на главном валу после одного года производства и эксплуатации.

Посредством дефектоскопии ультразвуковым детектором установлено, что конструкция главного вала разделена на две части, одна часть кованая, другая литая, что не соответствует требованиям национального стандарта на дефектоскопия II класса.

Чтобы более точно выяснить причину повреждения, обслуживающий персонал разрезал главный вал для наблюдения и обнаружил, что результаты обнаружения были точными.

После анализа, проведенного обслуживающим персоналом, установлено, что основной причиной разрушения главного вала является отсутствие сварки.

Площадь сварки небольшая, процесс грубый, имеются включения сварочного шлака, что приводит к дефектам низкой прочности.

1.1 Схема ремонта.

В зависимости от напряженного состояния главного вала, мы используем форму стыкового шва для сварки.

Сначала в месте сварки делают две П-образные канавки, а в центре сломанного вала соответственно вытачивают ямку и бобышку. Посадка с допуском H7/H7.

Для обеспечения соосности сварки предусмотрена калибровочная колодка V-образной формы и кольцо равного диаметра. конфигурация.

1.2 Сварочные материалы и методы.

При проверке материала главного вала с помощью инспекционного оборудования установлено, что это сталь № 45, но характеристики сварки этой стали очень плохие, что создает множество препятствий для сварки

Вкл. с другой стороны, из-за большого диаметра главного вала перед сваркой требуется предварительный нагрев.

с другой стороны, из-за большого диаметра главного вала перед сваркой требуется предварительный нагрев.

Сварочный аппарат использует сварочный аппарат XC500 с защитой от углекислого газа.

Проволока сварочная — проволока ЭР50-6 диаметром 1,2мм.

Во время сварки напряжение стабильно около 35 В, сила тока 220-250 А, скорость 15-25 см/мин.

Для обеспечения полного проплавления основного вала скорость при первой сварке должна быть снижена, а в начале применяется прямолинейный способ транспортировки полосы

Затем, по мере того, как ширина разделки становится больше и больше, режим движения сварки будет изменен на пилообразную форму, что может минимизировать деформацию.

Кроме того, сварку должны выполнять два человека одновременно, а процесс сварки следует чередовать вверх и вниз.

1.3 Сварка.

Перед сваркой необходимо провести некоторые подготовительные работы.

Во-первых, главный вал должен быть разобран, и некоторое технологическое оборудование, такое как ямки и канавки, должно быть обработано на главном валу в соответствии с требованиями чертежа, а два сломанных вала должны быть опробованы для сборки.

Во избежание воздействия сварочного шлака на сборку место, близкое к сварному шву, должно быть очищено с помощью средства для удаления шлака, чтобы избавиться от отходов шлака, образующихся в процессе механической обработки.

Затем поместите сломанный вал на сверлильный станок T20, используйте V-образный калибровочный блок для регулировки горизонтальной разницы высот, используйте ролик для соединения двух сломанных валов, используйте линейку для резки, чтобы проверить соосность, и используйте тонкий медный лист для точной регулировки, чтобы гарантировать, что ошибка соосности находится в пределах 0,05 мм.

Наконец, используйте уголки, чтобы укрепить четыре конца.

Чтобы уменьшить деформацию главного вала при сварке, мы используем метод сварки двумя людьми одновременно.

Ролик, установленный на главном валу, приваривается симметрично в четырех положениях вверх, вниз, влево и вправо, при этом длина сварки постепенно увеличивается.

После каждой сварки следует своевременно удалять сварочный шлак, а также снимать сварочное напряжение путем выбивания сварного шва.

Чтобы убедиться в ошибке соосности, остановите сварку, когда сварка достигнет 3/5 глубины паза, и проверьте отклонение соосности, чтобы определить следующее направление изгиба при сварке.

Выпрямите шпиндель, правильно удлинив сварочную дугу и увеличив силу тока.

1.4 Эффект.

Статистика показывает, что после данного ремонта шпинделя за последние три года не было ни одной поломки шпинделя.

Весь процесс сварочного ремонта длился четыре дня, с использованием 15-килограммового сварочного стержня, плюс стоимость механической обработки и стоимость материалов в процессе ремонта, в общей сложности было потрачено 5788 юаней.

При покупке нового шпинделя он будет стоить 220 000 юаней, а его транспортировка и установка займет 35 дней.

В отличие от этого ремонт шпинделя не только снижает затраты, но также сокращает время и повышает эффективность.

2. Устранение отказа двигателя листогибочного станка

Трехвалковый листогибочный станок em040-160 производства Италии внезапно перестал работать во время работы.

После осмотра электрический сигнал в норме, предварительно идентифицирован как механическая неисправность.

Работник по техническому обслуживанию должен сначала снять двигатель с хвостовой части верхнего валка, вручную повернуть входной вал редуктора верхнего валка и убедиться, что редуктор исправен.

После разборки двигателя было обнаружено, что подвижная крышка сломана на торце маслораспределительной пластины со стороны входа масла в двигатель.

В то же время уплотнительное кольцо под крышкой также было повреждено, и поврежденные частицы попали в поршень, что привело к образованию каналов внутри и снаружи маслораспределительной пластины, что не могло создать рабочее давление.

Гидравлический двигатель, используемый в этом гибочном станке, представляет собой импортный двигатель Sai марки s7b3000 или радиально-поршневой двигатель с пятью звездами.

Если вы повторно закупите детали двигателя у производителя, это не только займет много времени, но и будет стоить дорого.

В соответствии с производственным заданием и производственным процессом завода отдел обслуживания оборудования принимает решение о ремонте двигателя самостоятельно.

Сначала изготавливается подвижная крышка в соответствии с размером маслораспределительной пластины.

Затем обратитесь к специалисту по сальникам, чтобы доставить уплотнительное кольцо. Оригинальные уплотнения представляют собой уплотнительное кольцо и кольцо с круглой канавкой.

После обращения к агенту было обнаружено, что агент имеет только уплотнительное кольцо и плоское кольцо, при этом исходные размеры 2,5 и 1,9 мм, а существующие размеры 2,5 и 1,4 мм, которые нельзя использовать напрямую.

При отсутствии стопорного кольца диаметром 1,9 мм используйте вместо него стопорное кольцо диаметром 3 мм.

Поскольку канавка сальника маслораспределительной пластины имеет глубину 3,6 мм и ширину 3,2 мм, уплотнительное кольцо 3.0 имеет небольшой зазор в канавке для сжатия, и стопорное кольцо плоскости 1. 4 может быть надежно размещено в канавке.

4 может быть надежно размещено в канавке.

Соберите двигатель, перезагрузите машину, свободно вращайте верхний валок. После ввода в эксплуатацию в течение 1 месяца двигатель все еще работает нормально.

3. Заключение

Подводя итог, из-за большой мощности привода, необходимой в процессе прокатки листа, и огромного объема листопрокатного станка, помимо гибки заготовки, большая часть мощности потребляется при прокатке листа. Процесс прокатки расходуется на механическую систему и гидравлическую систему.

Более того, в процессе использования из-за большой нагрузки очень легко выйти из строя при ударе.

Существует множество типов неисправностей листогибочного станка. Выше приведены две распространенные неисправности и методы ремонта.

С непрерывным развитием технологий будет больше сбоев и больше решений в будущей работе профилегибочного станка.

При постоянной практике технология технического обслуживания вальцегибочного станка будет постоянно улучшаться.

Лучший листогибочный станок Поставщики/Производители

Честно говоря, нет лучшего производителя листогибочного станка, есть только наиболее подходящий для вас поставщик.

Существует множество факторов, которые следует учитывать при покупке вальцегибочного станка, подходящего для обработки вашей собственной продукции.

Вы можете продолжить чтение следующего содержания, чтобы узнать больше.

Тем не менее, список десяти ведущих мировых производителей листогибочных машин все же можно использовать в качестве справочного материала.

О них вы можете узнать из следующей статьи.

- 10 ведущих производителей листопрокатных машин

Как правильно выбрать листопрокатную машину?

1. Влияние материала металла на производство гибки вальцов

Одним из важнейших факторов конструкции листогибочной машины является материал листа.

Например, при прокатке листа одинаковой толщины, лист с высоким пределом текучести должен предъявлять высокие требования к давлению листогибочной машины.

Если это не учитывать, пластина из обрабатываемого материала будет иметь дефекты или угловую деформацию.

В настоящее время прочность стали намного выше, чем раньше, а также повышены требования к давлению прокатки гибочного станка.

ASME (Американское общество инженеров-механиков) также сформулировало соответствующие стандарты для этого, которые классифицируют различные типы стали, такие как A36, A516grade70, серия hardox400/500, серия AR200/300 и т. д.

Давление прокатки стали с различными характеристиками также отличается.

Отпускная хрупкость, предел текучести металла и случай применения листового материала являются важными факторами, которые должны учитываться производителями листопрокатных машин.

Тем более, что реформа металлургической промышленности в последние десятилетия, это особенно важно.

Например, бывшая низкоуглеродистая сталь уже стала историей и больше не популярна.

2. Сотрудничайте с производителями, которые готовы обсудить с вами детали

Чтобы получить желаемый ответ, покупатель должен сначала научиться задавать правильные вопросы.

Каждое предприятие имеет свои уникальные потребности. Отвечая на вопросы системы, отдел продаж может составить набор схем, наиболее подходящих для нужд покупки.

Предприятиям следует также подумать о том, нужно ли им прокатывать конические или параболические изделия для расширения рынка сбыта.

Прокатный станок с ЧПУ с грубым верхним валком и тонким нижним валком является идеальной моделью для намотки изделий такой формы.

Преимущество этого прокатного станка заключается в том, что он может эффективно устранить износ поверхности пластины материала, тем самым исключая процесс шлифования кромок на конце конуса.

Теоретический баланс, которого может достичь система ЧПУ, не идеален.

На самом деле точная коническая прокатка реализуется за счет баланса крутящего момента. Точный баланс может сделать обработку пластины материала идеальной конусностью за 5 секунд.

С одной стороны, закупщик должен сообщить поставщику все детали, включая диаметр, материал, погрешность, форму…

Например, в производстве сосудов под давлением часто предъявляются требования, чтобы ошибка круглости в направлении диаметра составляет менее 1% или не имеет дефектов.

Иногда мощность листогибочного станка слишком высока, в противном случае произойдет явление цилиндра, что напрямую приведет к некачественной продукции и серьезно повлияет на преимущества предприятия.

С другой стороны, производитель прокатного станка должен учитывать все особые потребности покупателя.

Покупатель также должен найти производителя, который готов сесть с вами и обсудить детали одну за другой.

Многие детали очень важны, но покупатели их часто игнорируют. В настоящее время ответственный производитель должен подтвердить эти данные.

3. Выбирайте в соответствии с наилучшими условиями

Предприятиям часто необходимо определить, какие материалы и толщина могут обеспечить наилучшие преимущества.

Таким образом, производители листогибочных станков должны также проектировать и производить соответствующие листогибочные станки в соответствии с этими параметрами, что может не только сэкономить много времени, но и значительно снизить скорость доработки.

Согласно опыту, высококлассный гибочный станок обычно работает при 50% полной нагрузки для достижения наилучших результатов.

Например, листопрокатный станок, который может прокатывать лист толщиной 10 мм, имеет наибольшую выгоду при прокатке листа толщиной 5 мм.

Большой проблемой при прокатке толстолистового проката является проблема размера листа материала.

Помимо этой проблемы, большинство проблем связано с давлением между нижним и верхним валками.

Если листопрокатный станок, способный прокатывать листы толщиной 10 мм, прокатывает листы толщиной 6 мм, также возникает определенная цилиндрическая деформация.

Но это часто приводит к неприятностям.

Самая большая проблема возникает, когда толщина листа достигает предела вальцегибочной машины. Если не используются прокладки, всю машину можно только утилизировать.

Напротив, при проектировании листогибочного станка с большой толщиной листа для прокатки тонких листов материала прочность листов материала в середине выше, чем вокруг них.

Таким образом, деформацию в виде песочных часов нельзя исправить, если не использовать прокладки.

4. Тщательно рассмотрите толщину и диаметр рулона

Чем меньше диаметр, тем больше требуемое давление прокатки. Когда внутренний диаметр толстого листа очень мал, конструктор должен обратить внимание на положение верхнего валка и конструкцию листогибочного станка, потому что эти два фактора являются важными факторами, влияющими на размер отверстия.

Расчетный максимальный диаметр круга намотки почти всех гибочных станков в 1,5 раза больше диаметра верхнего валка.

Таким образом, максимальный внутренний диаметр, который может прокатывать верхний 50-миллиметровый валик, составляет 75 мм.

Теперь есть новая технология, которая может сделать почти половину листа материала под давлением в процессе гибки, так что максимальный расчетный диаметр гибки может достигать 1,1 раза по сравнению со старым методом, а диапазон эффективного диаметра может быть увеличен на 30%.

Пожалуйста, помните, что диапазон наилучшей точности прокатки, которой могут достичь все листогибочные станки, составляет половину проектного стандарта.

5. Координация горизонтальной и вертикальной опорных сил

Для проектировщика листогибочного станка опорная сила пластины материала, которую необходимо учитывать, имеет в основном два направления: горизонтальное направление и вертикальное направление.

Преимущество принятия этого во внимание состоит в том, что работа двух человек может быть выполнена одним человеком, что экономит ценный труд.

При прокатке цилиндрических изделий следует учитывать, что если диаметр больше толщины листа более чем в 200 раз, лист будет прогибаться под действием собственного веса.

Идеальный диаметр не может быть достигнут без поддержки. Если вы купите листогибочный станок с функцией поддержки листа материала, эти проблемы будут решены.

Однако в целях снижения затрат некоторые производители часто используют вилочные погрузчики и краны в качестве опор, но такой подход часто бесполезен и ограничивает область применения оборудования.

Многие закупщики склонны игнорировать некоторые ключевые факторы, что в конечном итоге приводит к тому, что приобретаемое оборудование не соответствует требованиям, что приводит к множеству проблем для производственного отдела.

Какие существуют типы гибки труб и типы трубогибочных станков

Последнее обновление от 05 сентября 2022 г., Джо Гамбино 15 минут потрачены не зря

Гибка труб является одним из наиболее часто используемых процессов в большинстве мастерских производителей. От изготовления каркасов безопасности до каркасов мебели, гибка трубы необходима для любого применения, когда речь идет о процессах изготовления металла.

Существует несколько способов гибки труб, от гибки вручную (что нецелесообразно для большинства требований) до использования гидравлического трубогибочного станка, специально разработанного для этой работы.

Даже среди трубогибочных станков выбор поразительно велик, поскольку на рынке представлено так много различных типов трубогибочных станков.

В этой статье мы узнаем о различных типах трубогибочных станков. Вы также узнаете о преимуществах и недостатках каждого типа, а также о том, в какой отрасли он используется.

1.

Каковы различные типы методов гибки труб?

2.

Важные факторы, которые следует учитывать при выборе трубогиба

3.

Вывод

Какие существуют методы гибки труб?

Существует десять методов гибки труб, которые используются профессионалами. Каждый из этих методов имеет множество реализаций. Например, в некоторых методах для перемещения штампов используются гидравлические системы. В других движения могут выполняться с помощью электрических серводвигателей или вручную.

Различные типы методов гибки труб:

Гибка прессом

Гибка прессом является одним из самых простых способов гибки труб. При гибке прессом две матрицы, имеющие форму изгиба, прижимаются к трубе, которую необходимо согнуть. Когда эти пресс-формы прижимаются к трубе, форма изгиба отпечатывается на трубе.

Когда эти пресс-формы прижимаются к трубе, форма изгиба отпечатывается на трубе.

Преимущества

- Низкая стоимость гибки.

- Высокая скорость гибки

Недостатки

- Это не универсальный процесс. Вы не можете изменить форму изгиба, не меняя сами штампы.

- Гибка прессом имеет очень низкую точность.

- Часто приводит к полному разрушению труб.

Ротационная гибка

Ротационная гибка труб является одним из наиболее распространенных процессов гибки труб благодаря получению точных изгибов. Это сложный процесс, при котором труба зажимается по внешнему диаметру и сгибается вокруг гибочной матрицы. Радиус гибочной матрицы такой же, как требуемый радиус изгиба.

Ротационная гибка труб является одним из наиболее широко используемых процессов гибки труб. Он используется для изготовления каркасов безопасности, каркасов мебели, поручней и многих других изделий.

Преимущества

- Высокоточные изгибы

- Высокая точность

- Гибка с вращающимся вытягиванием создает гибки на высокой скорости

Недостатки

- Ротационная гибка требует больших затрат на установку

- Для отводов и труб разной формы требуются разные инструменты

Гибка сжатием

Гибка сжатием — это метод гибки, который ушел в прошлое и редко применяется в настоящее время. При изгибе на сжатие труба зажимается с обоих концов, а в точке требуемого изгиба прикладывается давление, поэтому изгиб перемещается в пространстве.

При изгибе на сжатие труба зажимается с обоих концов, а в точке требуемого изгиба прикладывается давление, поэтому изгиб перемещается в пространстве.

Гибка сжатием обычно используется в строительном секторе для гибки электрических проводов.

Преимущества

- Быстрая гибка на сжатие

- Простая настройка инструмента

Недостатки

- Труба может быть повреждена или даже порваться

- Применяется только для труб ограниченного диаметра

- Не применяется для изгибов малого радиуса

Роликовая гибка

При роликовой гибке ряд роликов проталкивает трубу через бухту с требуемым углом изгиба. Обычно в профилегибочном станке используется от 3 до 4 роликов. Роликовые гибочные станки можно использовать для создания витков труб и изгибов анкерных стержней.

Роликовая гибка в основном бывает двух типов:

Трехвалковая гибка с толканием (TRPB): TRPB — хороший вариант, когда вам требуется труба с несколькими кривыми гибки. Толкатель может вращать трубу вдоль ее вертикальной оси, поэтому изгибы могут образовываться в разных плоскостях.

Толкатель может вращать трубу вдоль ее вертикальной оси, поэтому изгибы могут образовываться в разных плоскостях.

Простая трехвалковая гибка: Как следует из названия, простая трехвалковая гибка является базовой версией TRPB. Он просто толкает трубку и изгибает ее, без возможности образования изгибов в разных плоскостях.

Преимущества

- Вы можете сгибать трубы разных размеров без замены инструмента

- Возможность создания нескольких изгибов в разных плоскостях

Недостатки

- Процесс очень медленный по сравнению с другими методами гибки

- Для хорошей точности требуется несколько проб на попадание и ошибку

- Высокие шансы повредить трубы в случае малого радиуса изгиба или тонких труб.

Оправка для гибки труб

Гибка труб на оправке — это не отдельный метод гибки, а фактически модификация других методов гибки, таких как гибка с вращающимся вытягиванием. Гибка на оправке применяется к полым трубам и включает размещение внутренней опоры в трубе, чтобы защитить ее от разрушения во время процесса гибки. Внутренняя опора, как правило, представляет собой цельный металлический стержень диаметром немного меньше, чем трубка заготовки.

Внутренняя опора, как правило, представляет собой цельный металлический стержень диаметром немного меньше, чем трубка заготовки.

Гибка на оправке является очень распространенным методом гибки. Он используется для создания выхлопных труб для автомобилей, аэрокосмической техники и тренажеров.

Преимущества

- Более высокая точность

- Защищает трубку от повреждений

- Высокая повторяемость

Недостатки

- Требуется больше времени на настройку

- Дополнительные расходы

Гибка с зачистным штампом

Так же, как и гибка труб с оправкой, зачистной штамп является еще одной модификацией других процессов гибки, таких как гибка с вращающимся вытягиванием. В этом методе рядом с гибочной матрицей размещается матрица, называемая шлифовальной матрицей, чтобы предотвратить образование складок и чрезмерный поток материала трубки.

Преимущества

- Предотвращает деформацию трубы и образование горбов

Недостатки

- Увеличивает время настройки

- Увеличивает стоимость гибки

Гибка индукционным нагреванием

Как вы, возможно, уже знаете, металлу легче придать форму при высоких температурах. Изгиб с индукцией нагрева следует этой концепции. При термоиндукционной гибке рядом с трубой размещается нагретая катушка для повышения температуры трубы в диапазоне от 800 до 2200 градусов по Фаренгейту.

Изгиб с индукцией нагрева следует этой концепции. При термоиндукционной гибке рядом с трубой размещается нагретая катушка для повышения температуры трубы в диапазоне от 800 до 2200 градусов по Фаренгейту.

При достижении требуемой температуры трубку сгибают, удерживая ее зажимом и прилагая усилие с помощью поворотного штампа. После этого можно охладить трубку водой или дать ей остыть естественным образом.

Метод термоиндукционной гибки обычно применяется для создания трубопроводов в нефтехимической промышленности. Этот метод также используется в компонентах большого радиуса, которые вы видите в строительной отрасли, а также в секторе распределения электроэнергии.

Преимущества

- Изгиб с индукцией нагрева требует меньшего усилия изгиба

- Позволяет изгибать трубы с большой толщиной стенки

Недостатки

- Может повредить структурную целостность трубы

- Высокая температура может привести к образованию видимых пятен на трубе

- Размеры трубы и изгиба могут изменяться после охлаждения

Набивка песком и горячее формование слябов

Набивка песком и горячее формование слябов представляют собой комбинацию нескольких методов. Сначала трубу заполняют песком и закрывают с обоих концов. Затем трубу нагревают в печи до высокой температуры. После этого его держат на плите шпильками с обоих концов и с усилием от лебедки или крана загибают.

Сначала трубу заполняют песком и закрывают с обоих концов. Затем трубу нагревают в печи до высокой температуры. После этого его держат на плите шпильками с обоих концов и с усилием от лебедки или крана загибают.

Преимущества

- Песок обеспечивает минимальную деформацию материала

- Высокая температура облегчает гибку труб с меньшими усилиями

- Процесс хорошо работает для труб с большой толщиной стенки

Недостатки

- Это процесс горячей гибки труб, который может вызвать термическую деформацию материала

- Размеры изгиба после охлаждения могут варьироваться

- Время гибки трубы очень велико

Гибка кольцевых валков

Гибка труб кольцевыми валками применяется для металлических полос с минимальным утонением стенки вместо труб и труб. Металлические полосы формируются в изогнутые полосы с помощью машин, называемых кольцевыми гибочными станками. Затем эти изогнутые полосы можно соединить сваркой, чтобы сформировать кольца.

Преимущества

- Дешевый процесс

- Простота и удобство использования

Недостатки

- Только для тонких металлических полос

Гибка с помощью штока:

При гибке с помощью штока труба размещается на стационарных штампах, называемых ответными штампами, которые располагаются под углом относительно требуемого угла изгиба. Затем пресс-форма прикладывает усилие к трубе и создает необходимый изгиб.

Станки для гибки поршня подходят для проектов, не требующих высокого уровня точности.

Преимущества

- Простой и легкий процесс

- Стоимость гибки труб меньше

- Быстрый изгиб

Недостатки

- Изгиб трубы ползуна может привести к разрушению трубы

- Процесс не очень точен

Важные факторы, которые следует учитывать при выборе трубогибов

При выборе типа технологии и станка для гибки труб для вашего следующего проекта следует учитывать определенные факторы. К ним относятся:

К ним относятся:

1. Бюджет

Бюджет может быть основным фактором, ограничивающим выбор трубогиба. Всегда есть лучшие технологии, но будут ли они соответствовать вашему бюджету, решать только вам.

2. Точность

Точность, обеспечиваемая различными методами гибки, может меняться в зависимости от дня и ночи. Проверьте, насколько точными должны быть ваши изгибы. Некоторые требования, такие как установка каркаса безопасности внутри вашего автомобиля, могут потребовать высокой степени точности.

3. Обрабатываемый размер

Некоторые методы хорошо подходят для тонких трубок, а некоторые хороши для гибки толстых труб. Выберите метод, который хорошо подходит для толщины трубы, которую вы собираетесь сгибать.

4. Угол изгиба

Такие методы, как гибка трубы ползуна, подходят для небольших углов изгиба, в то время как гибка трубы с вращающимся вытяжным устройством также может очень хорошо сгибать большие углы. Поэтому, если ваши требования требуют больших изгибов, инвестируйте в подходящую машину, которая облегчает то же самое.

Если вы хотите получить наилучшее соотношение цены и качества, вы можете ознакомиться с ассортиментом первоклассных трубогибов, предоставляемых RogueFab. Эти трубогибы доступны по разным ценам и никогда не идут на компромисс с качеством сборки, независимо от того, какой из них вы покупаете.

Заключение

Существует множество различных методов и технологий гибки труб. Прежде чем приступить к конкретному для вашего проекта, убедитесь, что он лучше всего подходит для вас.

Использование неправильного метода может не только повредить сырье, но и причинить вам физическую травму. Всегда полезно приложить дополнительные усилия к качеству вместо того, чтобы рисковать своими трубами, временем и безопасностью из-за метода, который не соответствует требованиям.

Логин пользователя

Имя пользователя:

Пароль:

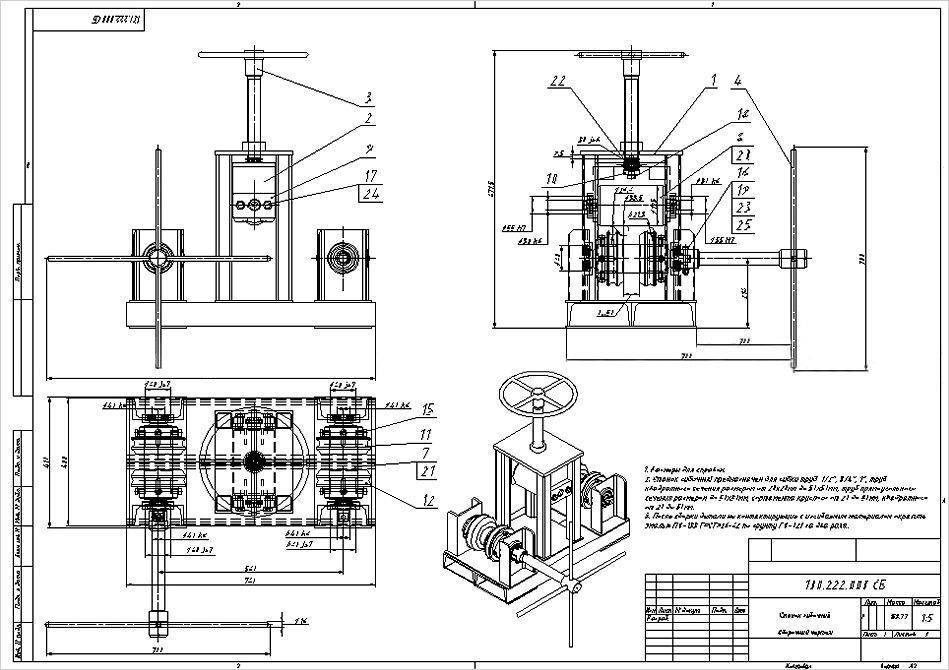

Угловые валки — станки Bud

Вау, была ли когда-нибудь машина, которая вызывала столько путаницы, как обычный вальцегибочный станок? Как ты это называешь? Роликовый гибочный станок, профильный валец, угловой валец, секционный валец, кольцевой гибочный станок, кольцевой гибочный станок, мы могли бы продолжить. Достаточно сказать, вы поняли идею. У нас был продавец, который некоторое время назад составил сравнительную таблицу угловых роликов 17 разных производителей, и он сообщил, что в процессе получил хороший урок по номенклатуре. По-видимому, четыре или пять основных терминов или названий, используемых для описания углового крена, очень сильно зависят от региона. Если вы с северо-востока США, вы называете это одним словом, а кто-то с северо-запада может назвать это как-то иначе — это просто зависит от того, к чему вы привыкли и откуда вы родом.

Достаточно сказать, вы поняли идею. У нас был продавец, который некоторое время назад составил сравнительную таблицу угловых роликов 17 разных производителей, и он сообщил, что в процессе получил хороший урок по номенклатуре. По-видимому, четыре или пять основных терминов или названий, используемых для описания углового крена, очень сильно зависят от региона. Если вы с северо-востока США, вы называете это одним словом, а кто-то с северо-запада может назвать это как-то иначе — это просто зависит от того, к чему вы привыкли и откуда вы родом.

Какой уникальный набор возможностей. В некоторых магазинах незаменим!

Справедливости ради следует сказать о вальцегибочном станке/угловом вальце, если вы посмотрите на современную производственную компанию, вы, вероятно, увидите станок, который носит титул «самого уникального» станка в магазине. Эта машина, конечно же, металлурга. Это правда: вам будет трудно найти машину, которая делает столько же, сколько слесарь, и выполняет эту работу так же легко, как кажется. (И пока мы обсуждаем эту тему, обязательно загляните на нашу страницу «Гидравлические рабочие по металлу» на этом веб-сайте.) Один старый слесарь однажды заметил одному из наших сотрудников: «Если рабочий по металлу — это швейцарский армейский нож в мастерской, , то угловой ролик является инструментом для рытья траншей». Мы сами не могли бы сказать лучше. Ассортимент вальцегибочных станков Durma, которые мы несем, щеголяет красивыми лицами, но не дайте себя обмануть, эти машины готовы танцевать.

(И пока мы обсуждаем эту тему, обязательно загляните на нашу страницу «Гидравлические рабочие по металлу» на этом веб-сайте.) Один старый слесарь однажды заметил одному из наших сотрудников: «Если рабочий по металлу — это швейцарский армейский нож в мастерской, , то угловой ролик является инструментом для рытья траншей». Мы сами не могли бы сказать лучше. Ассортимент вальцегибочных станков Durma, которые мы несем, щеголяет красивыми лицами, но не дайте себя обмануть, эти машины готовы танцевать.

Что насчет долговечности? Вальцегибочные станки должны быть жесткими!

Вальцегибочные станки Durma обязаны своей популярностью тому факту, что эти чудеса металлообработки изготавливаются с особой тщательностью, начиная с самого основания станка. Чрезвычайно прочное и жесткое основание отливается и изготавливается на одном и том же производственном приспособлении для всех шести сторон процесса обработки. Вся конструкция создается на базе исключительно точного 5-осевого фрезерного станка с ЧПУ. Конечным результатом является прочное основание с максимально точным монтажом и расположением отверстий. Что даст вам эта начальная точность, так это более простой процесс сборки, поскольку все выстраивается лучше, чем при использовании старых методов процесса. Меньше регулировок компонентов из-за того, что они не подходили точно, также осталось в прошлом.

Конечным результатом является прочное основание с максимально точным монтажом и расположением отверстий. Что даст вам эта начальная точность, так это более простой процесс сборки, поскольку все выстраивается лучше, чем при использовании старых методов процесса. Меньше регулировок компонентов из-за того, что они не подходили точно, также осталось в прошлом.

Подшипники и валы, столь важные для работы вальцегибочного станка, закреплены в более точных местах с большей концентричностью, что снижает износ этих компонентов. Отличительной чертой вальцегибочных станков Durma являются большие электродвигатели; это и большие тяжелые гидравлические системы, состоящие из компонентов всемирно известных производителей. Вплоть до самой маленькой машины в их линейке — PBH-45 — профилегибочные станки Durma стандартно поставляются с некоторыми вариантами боковых или боковых опор. На этих вальцегибочных станках все три валка являются приводными, и наряду с этим преимуществом является наличие приводных боковых валков. Этот тип устройства позволяет корректировать средний изгиб с помощью светодиода. зачитать. Эта комбинация приводных валков по всему периметру означает, что оператор теперь имеет значительно упрощенную процедуру настройки вала для первого изгиба.

Этот тип устройства позволяет корректировать средний изгиб с помощью светодиода. зачитать. Эта комбинация приводных валков по всему периметру означает, что оператор теперь имеет значительно упрощенную процедуру настройки вала для первого изгиба.

Все гидравлические вальцегибочные станки Durma оснащены уникальной системой привода с коробкой передач с прямым приводом, которая максимально использует мощность и крутящий момент главного двигателя, который также управляется инвертором. Малоизвестный факт, что большинство небольших вальцегибочных станков Durma можно перевести с вертикального режима работы, буквально положив их на спину и работая в горизонтальной плоскости! Этот метод работы открывает всевозможные возможности и решает некоторые возможные проблемы, связанные с поддержкой больших тонких корпусных колец.

На какую производительность я могу рассчитывать? Как появляются эти рулонные гибочные станки?

Производительность, мимолетное представление о том, что могло бы повысить производительность, достижимая одними и не очень. Для некоторых мастерских уже сама возможность производить деталь собственными силами уже является победой. Сохранение части внутри компании — это продуктивно? К счастью, почти каждый цех в производственной отрасли может позволить себе вальцегибочный станок определенного размера.

Для некоторых мастерских уже сама возможность производить деталь собственными силами уже является победой. Сохранение части внутри компании — это продуктивно? К счастью, почти каждый цех в производственной отрасли может позволить себе вальцегибочный станок определенного размера.