Ручной листогиб своими руками: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

Ручной листогиб своими руками — Стройка и ремонт

— admin

Сравнительно малораспространенным инструментом в практике российских умельцев является листогиб. Мне, например, почти не приходилось встречать в отечественной литературе материалов по листогибам. А ведь этот относительно несложный инструмент очень полезен, так как позволяет неопытному работнику изгибать листы металла под требуемым углом без деформации отгибаемой части, чего практически невозможно добиться при работе на оправке с помощью киянки.

Мое знакомство с опытным производством НИИ показывает, что в умелых руках листогиб дает возможность обеспечить исключительно высокое качество исполнения таких ответственных работ как изготовление шасси, корпусов, кожухов, соединение листов в фальц и т.п. и соответственно хороший товарный вид изделий.

Изготовить листогиб, имея под руками сварку, недеформированные отрезки швеллеров и уголков с прямолинейными кромками и ровными плоскостями не так уж и сложно. Ну и конечно изготовить листогиб целесообразней объединившись в группу, для коллективного пользования.

Ну и конечно изготовить листогиб целесообразней объединившись в группу, для коллективного пользования.

Применение листогиба дает очень хорошие результаты при изготовлении кровли из листовой оцинкованной стали толщиной 0,55—0,6 мм. Листы кровли крепятся гвоздями к продольным идущим вдоль стропил деревянным элементам обрешетки, имеющим треугольное либо квадратное поперечное сечение.

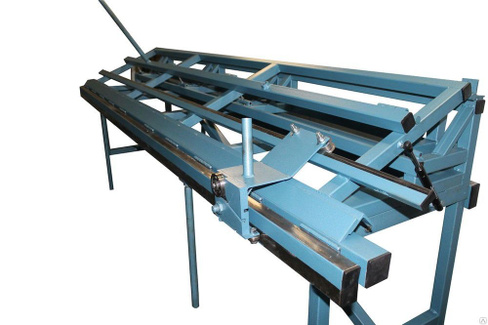

Устройство листогиба, специально предназначенного для этой цели, представлено на рисунке. В его основе лежит описание конструкции, опубликованное в свое время в венгерском журнале «Эзермештер».

Листогиб состоит из основания, прижима и обжимного пуансона с ручкой-рычагом. Для основания необходим швеллер № 14, для прижима— швеллер № 10, а для обжимного пуансона — уголок № 8.

Размер между осями прижимных болтов должен соответствовать длине листа для кровли. Принятые здесь размеры профилей позволяют изгибать листы длиной до 2 м. К основанию листогиба приваривают ножки козлового типа с подкосами. В прижиме строго посередине профиля на расстоянии 50 мм от концов сверлят два отверстия 0 12 мм.

В прижиме строго посередине профиля на расстоянии 50 мм от концов сверлят два отверстия 0 12 мм.

Ручку-рычаг изготовливают из прутка арматуры диаметром не менее 25 мм и приваривают к уголку. Отгиб ручки-рычага необходим для обеспечения устойчивости пуансона в верхнем положении. При необходимости к ручке-рычагу можно приварить дополнительные грузы из металлических кругляков.

На концах заготовок пуансона и основания по ребру снимают фаски на глубину 10 мм и длину 50 мм, после чего к пуансону приваривают оси, изготовленные из стальных прутков 0 20 мм. Сварку производят так, чтобы ось прутка совпадала по направлению с ребром уголка. На концах ребер прижима снимают фаски на глубину 10 мм длиной 50 мм. Щечки, служащие для установки осей пуансона, изготавливают из обрезков стали толщиной 10—14 мм.

Для предварительной сборки на основание кладут лист из мягкого металла толщиной около 0,7 мм и сверху притягивают прижимом, временно прикрепляемым к основанию струбцинами или шпильками с накладками. Обжимной пуансон располагают на листе сверху так, чтобы вертикальная полка соприкасалась с прижимом по всей поверхности. На ось пуансона надевают щечки, которые прихватывают электросваркой к основанию в нескольких местах.

Обжимной пуансон располагают на листе сверху так, чтобы вертикальная полка соприкасалась с прижимом по всей поверхности. На ось пуансона надевают щечки, которые прихватывают электросваркой к основанию в нескольких местах.

Положение верхнего прижима и щечек относительно основания проверяют во время пробной гибки и, при необходимости, уточняют. Только полностью убедившись в оптимальности найденного положения щечек и прижима, окончательно приваривают щечки к торцам основания.

После этого, используя отверстия в прижиме как кондуктор, просверливают в основании отверстия 014 мм и нарезают в них резьбу М16; отверстия в прижиме рассверливают до 016 мм; для финишной обработки советую применить развертку. Зажимные болты М16 завинчивают в резьбовые отверстия в основании и дополнительно фиксируют электросваркой. В качестве отжимных пружин используют клапанные пружины от автомобильного двигателя. Для затяжки прижима желательно применить гайки с маховичками. Ходовые резьбы и оси обжимного пуансона смазывают консистентной смазкой. Если вариант с пружинами вас чем-либо не устраивает, то к основанию можно приварить гайки, а затяжку производить с помощью болтов.

Если вариант с пружинами вас чем-либо не устраивает, то к основанию можно приварить гайки, а затяжку производить с помощью болтов.

При работе на листогибе ручку-рычаг переводят в крайнее верхнее положение, после чего отвинчивают зажимные гайки. Отжимные пружины приподнимают прижим над основанием, образуя зазор, в который пропускают и устанавливают на нужном расстоянии от линии сгиба, проходящей по ребру основания, отгибаемую кромку листа. Зажимные гайки затягивают. Ручку-рычаг переводят в нижнее положение, в результате чего лист изгибается.

Все трущиеся поверхности смазывают консистентной смазкой.

Усилия, потраченные на изготовление листогиба, быстро оправдаются за счет того, что вы сможете самостоятельно квалифицированно выполнить необходимые кровельные работы, не привлекая кровельщиков, а после этого можно отдать станок в аренду. На этом станке можно изготовить и гнутые профили, необходимые при возведении теплиц и других построек подобного назначения.

Категории: Статьи

Листогиб своими руками: конструкции, чертежи, описания

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке

Схемы и назначение

Листогиб – понятие довольно-таки общее. Устройство листогиба зависит то его назначения. Соответственно характеру работы и нужно выбрать схему самоделки, см. рис.

Схемы работы листогибочных станков различных типов

На поз. А – способ, знакомый каждому, кто хоть немного слесарничал. Так можно просто руками сгибать листы до 0,5 м шириной. Если длина гиба не более 200-250 мм, то основание можно не крепить к верстаку, а вместе с прижимной балкой и деталью зажать в тиски. Сгиб получается хорошим, если на траверсу налегать более внизу, как показано на эпюре усилий, и подавать чуть вперед, как бы выглаживая сгиб. На таком принципе основано большинство конструкций самодельных листогибов; мы туда еще доберемся.

Вследствие упругости металла согнуть лист точно под 90 градусов не получится, поэтому используют проставки из полоски металла, как показано на врезке. Почему на разрезе швеллеры, а не уголки? Далее рассмотрим и этот вопрос; элементарно простая на вид конструкция имеет существенные нюансы.

Почему на разрезе швеллеры, а не уголки? Далее рассмотрим и этот вопрос; элементарно простая на вид конструкция имеет существенные нюансы.

Поз. Б показывает, как работает листогибочный пресс. Пресс как пресс: станина-матрица-пуансон-гидравлика-удар-готово. Применяются такие только в промышленном производстве с развитой системой охраны труда: сложны, дороги, требуют квалифицированного ухода и чрезвычайно травмоопасны. Выскользнувший от неправильной заправки или неисправности оборудования лист способен отсечь человеку руку или голову.

На поз. В – протяжной (проходной) листогиб. Меняя взаимное расположение валков, можно задавать радиус изгиба листа. Проходной листогиб может быть как ручным, так и с электроприводом. Поступающие в широкую продажу, как правило, многофункциональны:

- Гладкие валки предназначены для жестяницких работ – выгибания заготовок обечаек кожухов, секций широких труб и т.п.

- Валки могут быть заменены на комплектные профилированные листогибочные вальцы, предназначенные для протяжки доборов кровли – коньков, ендов, водостоков и отбортовок.

- Также многие модели комплектуются опорой, прижимом и траверсой для ручной гибки листов.

Именно такие листогибы и продаются по $2000 или около того. Многие комплектуются, или потом можно докупить, фасонными вальцами для профнастила, но, как уже разобрано, «гнать вал» на продажу на них нельзя. Можно прокатать кусок, если вот сейчас нужно, а покупать целый лист смысла нет.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

Предназначение и особенности листогиба

К сожалению, невозможно создавать качественные элементы из металла без использования специальных приспособлений. Чтобы повысить производительность и облегчить ручной труд, постоянно производят новые устройства. К ним относится и листогиб, который представляет собой металлопрокатный станок. Его применяют для сгибания такого металла, как: сталь, латунь и алюминий. На этом станке листы изгибают под определённым углом, не нарушая при этом их плоскостность.

Не стоит покупать дорогостоящее устройство, если собираетесь открыть небольшое производство либо выполнять работы на дачном участке. Для подобных целей лучше создать самодельный листогиб.

На станке, сделанным своими руками, получится обрабатывать листовой металл толщиною до 2 мм. Чаще всего такое ручное оборудование состоит из следующих частей:

прижима;

основания;

обжимного пуансона с рычагом.

Фабричные листогибочные станки имеют дополнительные возможности. Самой популярной функцией является резка металлических листов. Роликовый нож у такого оборудования выполнен из высоколегированного сплава стали, обработанного специальным лаком. Резец имеет большой срок службы, а вот нож придётся периодически подтачивать.

Устройство и принцип работы

Ручной листогиб обладает такими достоинствами, как практичность и простота в эксплуатации. Подобное оборудование можно использовать непосредственно на месте проведения строительных работ. По описанию от производителя для такого оборудования не нужно питание от электросети.

Станки для гибки металла ручного типа различаются по типоразмерам и техническим характеристикам. В каждой модели предусмотрен свой набор приспособлений, с помощью которых можно сгибать и резать листовой металл. Востребованность станков обусловлена дороговизной фасонных изделий. Проще использовать собственный станок, чтобы изготовить необходимое количество уголков, отливов и иных деталей.

По чертежам можно сделать станок и самостоятельно своими руками. Если хочется выполнить привлекательные детали, а не просто оцинкованные, тогда нужно только взять окрашенный листовой металл. Какая бы конструкция станка ни использовалась, лист плотно зажимается, поэтому в момент сгибания не сходит с позиции, а, соответственно, не царапается. Даже самостоятельно изготовленные детали выглядят привлекательно.

Вальцовый листогиб – самый распространены и недорогой вариант. В таком станке чаще всего используется три вальца. Для установки оборудования необходимо организовать подходящую площадку. Допускается использовать:

- стол;

- верстак;

- станину.

Все валки монтируются в конструкцию станка одного диаметра. Два стоят неподвижно, и только верхний двигается. Радиус кривизны меняется в зависимости от установленного расстояния между валами.

В ручной модели все приходит в действие благодаря усилию пользователя. Ему необходимо повернуть ручку, что стоит на одном из имеющихся вальцов. Крутящий момент передается другим элементам через установленные звездочки. Но если оборудование делают своими руками, то желательно подобрать их таким образом, чтобы скорость вращения оставалась одной.

Крутящий момент передается другим элементам через установленные звездочки. Но если оборудование делают своими руками, то желательно подобрать их таким образом, чтобы скорость вращения оставалась одной.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Как построить каркас безопасности — Полное руководство по проектированию каркаса безопасности

Хотите знать «Как построить каркас безопасности?» Что ж, проектирование каркаса безопасности не так сложно, как вы могли себе представить. Тем не менее, вы не должны относиться к этому слишком легкомысленно.

Каркасы необходимы для различных гоночных автомобилей и внедорожников. Причина – агрессивный стиль вождения. Они являются неотъемлемой частью, от которой зависит водитель. Следовательно, вы не можете рисковать с его конструкцией, не так ли?

К счастью, вам не нужен профессионал, чтобы построить каркас безопасности для гоночного автомобиля. Вы даже можете приобрести комплекты самодельных каркасов безопасности у производителей со всей информацией, необходимыми компонентами и инструкциями по сборке. Что вам нужно, так это советы и рекомендации экспертов, которых вы найдете здесь в изобилии.

Что вам нужно, так это советы и рекомендации экспертов, которых вы найдете здесь в изобилии.

В этой статье вы узнаете все, что нужно знать о конструкциях каркасов безопасности гоночных автомобилей и других транспортных средств. Вы можете узнать, как построить каркас безопасности гоночного автомобиля, а также получить несколько советов экспертов, которые может дать только профессионал.

Итак, дочитайте эту статью до конца, чтобы узнать все об основах. Вы также узнаете о ошибках, чтобы избежать при изготовлении каркаса безопасности.

Мы рассмотрим следующие темы:

- Часть 1: Что такое каркас безопасности?

- Часть 2: Типы каркасов безопасности

- Часть 3: Что делает каркас безопасности хорошим?

- Часть 4: Какой тип стали используется для каркасов безопасности?

- Часть 5: Какие инструменты для изготовления необходимы для изготовления каркаса безопасности?

- Часть 6: Сколько стоит изготовление каркаса безопасности?

- Часть 7: шаги по сборке каркаса безопасности

- Часть 8.

Основы каркаса безопасности: что нужно помнить

Основы каркаса безопасности: что нужно помнить

Что такое каркас безопасности?

С точки зрения непрофессионала, каркас безопасности представляет собой защитную клетку или раму, предназначенную для обеспечения безопасности водителя транспортного средства. Например, в случае аварии (что довольно часто встречается в условиях бездорожья, дрэг-рейсинга и автомобильных гонок) каркас безопасности предотвращает рассыпание автомобиля, спасая водителя.

Хотя они обычно применяются к гоночным автомобилям, тракторам и внедорожникам, сегодня они также используются во многих трамваях.

Некоторые люди путают каркас безопасности с дугой безопасности, но между ними есть разница. Во-первых, дуга безопасности представляет собой одиночный стержень или обруч позади водителя, который защищает голову и плечи водителя.

С другой стороны, каркас безопасности представляет собой конструкцию из нескольких металлических труб, которая обеспечивает значительно большую защиту водителя, чем дуга безопасности.

Типы каркасов безопасности

Существует множество различных моделей, поскольку для конкретных целей требуется особая конструкция.

Важно понимать, что вы не можете случайным образом соединить металлические трубы, чтобы сделать раму и назвать ее каркасом безопасности. Насколько хорошо каркас безопасности защищает водителя, во многом зависит от конструкции.

По этой причине существует множество различных конструкций, применимых для различных целей. Мы рассмотрим некоторые основы проектирования в части 7.

Даже классификация этих конструкций может быть выполнена несколькими способами:

2.1 Классификация каркасов безопасности на основе установки

В зависимости от того, как они устанавливаются, существует два типа:

Болтовое крепление

Устанавливаются болтовые комплекты в автомобилях с помощью болтов. Это означает, что болты и конструкция могут быть легко удалены и переустановлены. Еще одним преимуществом является то, что они поставляются с порошковым покрытием, поэтому не требуются дополнительные слои краски.

Однако они не так хорошо защищают, как сварные варианты. Обычно они используются на раллийных автомобилях или не в гонках.

Сварной

Для сварки каркаса безопасности автомобиля требуется профессиональный сварщик. Это делает каркас безопасности значительно прочнее, чтобы выдерживать столкновения, по сравнению с версиями с болтовым креплением. Все основные спортивные мероприятия требуют этого типа.

2.2 Классификация на основе системы X-Point

Когда вы пытаетесь купить каркас безопасности на рынке или изучаете технологии изготовления каркаса безопасности, вы часто будете сталкиваться с такими терминами, как 4-точечный каркас безопасности, 5-точечный каркас безопасности, 8-точечный каркас безопасности. точечные каркасы безопасности и так далее. Итак, что именно означают эти термины?

Проще говоря, каркас безопасности с «X точками» — это каркас безопасности, прикрепленный к кузову автомобиля в X точках. Для участия в различных спортивных мероприятиях требуются разные версии очков для автомобилей.

В то время как базовый 4-точечный каркас обеспечивает защиту только сверху, варианты с дополнительными компонентами, такими как 8-точечный каркас безопасности, также защищают водителя с других сторон. Кроме того, диагональные боковые дуги в высококлассных вариантах кузова предотвращают разрушение каркаса безопасности под весом автомобиля.

Ниже приведены 3 примера различных конструкций каркаса безопасности на основе системы x-point:

Что делает каркас безопасности хорошим?

Когда дело доходит до изготовления хорошего каркаса безопасности, вам нужно сосредоточиться на нескольких факторах и убедиться, что ваш каркас удовлетворяет всем критериям. Вот некоторые из факторов, влияющих на создание идеального каркаса безопасности:

- Законность и соответствие требованиям – Во-первых, каркас безопасности, который вы строите, должен соответствовать требованиям законодательства вашей страны или штата.

После этого убедитесь, что конкретный материал и конструкция клетки подходят для этой цели. Например, разные гоночные соревнования имеют разные критерии допуска.

После этого убедитесь, что конкретный материал и конструкция клетки подходят для этой цели. Например, разные гоночные соревнования имеют разные критерии допуска. - Материал – Каркас безопасности – это структурная целостность. Таким образом, мастерство, методы изготовления и материалы будут определять, является ли каркас безопасности хорошим или нет. Мы поговорим о лучшем материале для каркаса безопасности в следующих разделах.

- Контактные точки – Многие совершают ошибку, приваривая каркас безопасности к полу автомобиля, так как это проще всего сделать. Однако в случае аварии или опрокидывания пол автомобиля может легко порваться под весом каркаса безопасности. Поэтому наилучший метод изготовления — приварить каркас безопасности к коробчатым порогам.

- Качество сварки – Для обеспечения максимальной безопасности и уверенности в том, что каркас безопасности будет держаться вместе в случае аварии и предотвратит травмы водителя, вам необходимо правильно сварить его.

Для этой цели лучше всего подходит сварка вольфрамовым электродом в среде инертного газа (TIG). Однако сварка металлическим инертным газом (MIG) также популярна для сварки.

Для этой цели лучше всего подходит сварка вольфрамовым электродом в среде инертного газа (TIG). Однако сварка металлическим инертным газом (MIG) также популярна для сварки. - Минимальный зазор с кузовом автомобиля — В хорошем каркасе безопасности зазор между стержнями каркаса и кузовом автомобиля должен быть как можно меньше. Чем больше это пространство, тем меньше внутреннего пространства присутствует в автомобиле. Этот зазор также снижает безопасность, обеспечиваемую каркасом безопасности. Поэтому внесите необходимые коррективы, чтобы свести этот разрыв к минимуму.

- Не забудьте покрасить – Как покраска каркаса безопасности сделает его прочнее? Ну, этого не будет. Тем не менее, покраска каркаса безопасности сделает ваш автомобиль намного более эстетичным, чем использование неокрашенного каркаса безопасности с уродливым цветом металла и видимыми брызгами сварки.

Какой тип стали используется для каркасов безопасности?

Существует множество вариантов мягкой стали или другой стали, которую можно использовать для изготовления каркаса безопасности. Многие люди часто сравнивают холоднотянутую бесшовную сталь (CDS) и мягкую сталь T45. Однако это неправильно, поскольку CDS — это метод производства, а не тип мягкой стали. Наиболее часто используемый высокопрочный материал для труб из мягкой стали изготавливается методом CDS.

Многие люди часто сравнивают холоднотянутую бесшовную сталь (CDS) и мягкую сталь T45. Однако это неправильно, поскольку CDS — это метод производства, а не тип мягкой стали. Наиболее часто используемый высокопрочный материал для труб из мягкой стали изготавливается методом CDS.

Некоторые из лучших сталей, которые вы можете использовать:

ROPT510 Мягкая сталь

Труба для защиты от опрокидывания 510 имеет специальный рейтинг высокого качества, специально разработанный для безопасного применения в каркасах безопасности и автомобильных шасси. Этот материал соответствует официальным спецификациям большинства органов власти, поэтому является хорошим выбором, когда речь идет о строительстве каркасов для соревнований по дрэг-рейсингу и скоростным гонкам.

ROPT510 прочный и легко формуемый. Это означает, что этот материал легко согнуть при изготовлении каркаса безопасности, не беспокоясь о трещинах или разрывах. Это также приводит к высокому поглощению удара во время столкновений.

Минимальная прочность на разрыв 510 Н/мм2 , минимальный предел текучести 0,2% 370 Н/мм2 и минимальное удлинение 25% .

Сталь от BS4 T45 до BS5 T100

BS4 T45 до BS5 T100 обычно называют сталью T45. Он был популярен в течение долгого времени и использовался во многих приложениях. Он прочнее труб из мягкой стали и даже используется в аэрокосмической промышленности.

T45 идеально подходит для гоночных автомобилей. Это углеродисто-марганцевая сталь с очень высокой прочностью на растяжение. Это означает, что меньшая толщина стенки этого варианта может сделать достаточно прочный каркас безопасности. Он намного прочнее обычной мягкой стали.

Минимальная прочность на разрыв 700-900 Н/мм2 , минимальный предел текучести 0,2% 620 Н/мм2 и минимальное удлинение 15% .

15CDV6 1,7734

15CDV6 — сталь из сплавов хрома, молибдена и ванадия. Эта сталь известна своей высокой степенью прочности, гибкости и простотой сварки. Интересно отметить, что 15CDV6 является одним из самых дорогих материалов каркаса безопасности. Но он также намного прочнее простой мягкой стали.

Эта сталь известна своей высокой степенью прочности, гибкости и простотой сварки. Интересно отметить, что 15CDV6 является одним из самых дорогих материалов каркаса безопасности. Но он также намного прочнее простой мягкой стали.

Некоторые из его свойств включают минимальный предел прочности при растяжении 980-1180 Н/мм2 , минимальный предел текучести 0,2% 790 Н/мм2 и минимальное удлинение 10% .

4130

Возможно, вы знаете 4130 по более популярному названию — хроммолибденовая сталь. Как следует из названия, 4130 — это сталь, созданная из сплавов хрома и молибдена. Некоторые из других представлений 4130: хром-молибден, CrMo, CRMO и CR-MOLY.

4130 имеет более высокую прочность на единицу веса, чем большинство других углеродистых сталей. Тем не менее, он представляет некоторые проблемы в процессе сварки по сравнению с другими типами стали, о которых вы только что прочитали.

Эта сталь также широко используется в велосипедных рамах.

Его свойства включают минимальный предел прочности при растяжении 470 Н/мм2 , минимальный предел текучести 0,2% 435 Н/мм2 и относительное удлинение 25,5% .

Какой материал лучше всего подходит для каркаса безопасности?

Как видите, свойства разных типов стали сильно различаются. Если вы хотите материал с более высокой прочностью на растяжение, цена будет выше. Однако для гонок, где бюджет не имеет значения, используются материалы высшего качества, такие как 15CDV6.

Стоит ли заботиться о весе?

Теоретически вес каркаса безопасности может быть важным фактором для гонок, так как тяжелые каркасы могут негативно повлиять на скорость. Слишком толстая рама может отрицательно сказаться на производительности. Тем не менее, большинство органов власти имеют минимальные требования к диаметру и ширине, установленные для таких конструкций безопасности.

Когда вам нужно соответствовать этим спецификациям, почти все популярные материалы, указанные выше, будут иметь одинаковый вес. Поэтому вам следует сосредоточиться на выборе материала более высокого качества, чем на выборе более легкого материала.

Поэтому вам следует сосредоточиться на выборе материала более высокого качества, чем на выборе более легкого материала.

Если вам интересно, какой самый легкий материал каркаса безопасности вы можете использовать без ущерба для целостности, то это будет T45, но с очень небольшим отрывом.

Трубы какого размера следует использовать для каркаса безопасности?

Обычно используются трубы DOM толщиной 1,5 дюйма x 0,12 дюйма или 1,75 дюйма x 0,12 дюйма. Трубки DOM обеспечивают чрезвычайно жесткий допуск по внутреннему и внешнему диаметру.

Сколько трубок нужно для каркаса безопасности?

Длина труб каркаса безопасности зависит от его конструкции. Для базового каркаса безопасности 4×4 рекомендуется иметь 4-6 труб по 20 футов каждая. Помните, что в процессе строительства часть материала всегда тратится впустую, поэтому хорошо иметь одну запасную трубу.

Какие производственные инструменты потребуются для изготовления каркаса безопасности?

Чтобы сделать идеальный каркас безопасности, вам потребуются следующие инструменты для изготовления:

- Нож для труб или труб: Вырезает круглые пазы на концах труб

- Трубогибочные станки или трубогибы: Для веерообразных изгибов угловых труб

- Рулетка

- Угломер Carpenter

- Резак для металлических труб: Для резки труб на более мелкие сегменты

- Ручная шлифовальная машина: Используется для изготовления рыбьей пасти и добавления последних штрихов

- Молоток

- Перманентный маркер

- Уровень (эта функция есть во многих смартфонах)

- Сварщик: При сварке MIG и TIG можно создать каркас безопасности

- Транспортир или плотницкий угольник

Если вы заядлый любитель делать своими руками, у вас уже есть многие из этих инструментов для изготовления. Остальное можно приобрести в Интернете или в любом местном хозяйственном магазине.

Остальное можно приобрести в Интернете или в любом местном хозяйственном магазине.

Сколько стоит изготовление каркаса безопасности?

Поскольку существует множество вариантов материалов для изготовления и множество различных конструкций каркаса безопасности, фиксированной цены на изготовление каркаса безопасности не существует.

Интересно, что материалы для каркаса безопасности составляют незначительную часть стоимости. Основную часть стоимости составляют инструменты, необходимые для работы.

Например, трубогиб или трубогиб обойдется вам в сумму от 400 до 4200 долларов, в зависимости от толщины трубы, которую нужно согнуть. Сварщик обойдется вам где-то в 1000 долларов.

При этом общая стоимость материалов для 4-точечного каркаса безопасности с 5-6 стальными стержнями, подножками и мелкими расходами составит около 700 долларов.

Другие инструменты, такие как столярные инструменты, нож для резки труб и шлифовальный станок, дешевле и обойдутся вам примерно в 100-200 долларов за инструмент.

Если вы используете базовые инструменты вместо их высококлассных аналогов, цена простого каркаса безопасности составит около 2000-2200 долларов. Это по-прежнему значительно дешевле, чем покупка каркаса безопасности, сделанного в магазине, с дополнительным преимуществом, заключающимся в том, что инструменты, которые вы покупаете, можно использовать несколько раз.

Шаги по созданию каркаса безопасности

Различные руководящие органы утверждают и узаконивают формальные спецификации каркаса безопасности. Прежде чем строить каркас безопасности, вы должны проверить нормативные законы правил, которые будут применяться к вам.

Эти правила, как правило, зависят от конкретного события и созданы для защиты жизни водителя. Например, каркас безопасности, созданный для трамвая, не обеспечит необходимой безопасности на гоночном треке.

Поэтому убедитесь, что вы ознакомились со спецификациями каркаса безопасности, и они соответствуют правилам и положениям технической инспекции LEMONS, FIA, SCCI, NHRA, NASA или любого санкционирующего органа, контролирующего мероприятие, в котором вы участвуете.

Перечисленные здесь шаги представляют собой общие рекомендации, основанные на стандартных спецификациях, без учета каких-либо конкретных правил полномочий.

Шаг 1: Измерение

Процесс измерения можно разделить на несколько частей. Убедитесь, что вы записываете каждое измерение, а не пытаетесь его запомнить.

Основные измерения обруча

С помощью рулетки снимите следующие размеры:

- Высота автомобиля: Высота крыши от пола. Это будет высота каркаса безопасности.

- Ширина крыши: Измерьте ширину крыши для перекладины. Кроме того, используйте угломер, чтобы измерить углы между крышей и боковой частью автомобиля. Эти углы будут использоваться для изгиба трубки.

- Ширина автомобиля: Измерьте ширину автомобиля из стороны в сторону. Имейте в виду, что вам также необходимо учитывать любые препятствия.

- Крыша в сторону: Определите, где вы хотите, чтобы балка на крыше заканчивалась, а боковая панель начиналась.

Это расстояние будет измерять длину изгиба трубы.

Это расстояние будет измерять длину изгиба трубы.

Измерения дверной и задней скобы

Измерьте:

- Горизонтальное расстояние между точкой X (где скобы будут соединяться с опорными плитами) и точкой Y (обруч).

- Расстояние по вертикали между точкой Z (где раскос соединяется с обручем) и точкой Y.

Имея эти два измерения, вы можете узнать длину диагональной скобки (XZ) с помощью теоремы Пифагора:

XZ 2 = XY 2 + YZ 2

Поперечина сиденья

Измерение:

- Горизонтальное расстояние между боковой трубкой и основной дугой. Поперечина сиденья расположена между стержнями.

- Внутренняя часть основных обручей : Расстояние по горизонтали между боковыми трубками основных обручей.

Опорные пластины

Опорные пластины будут соединять каркас безопасности с полом кабины, выступая в качестве точки крепления или основания конструкции. Как правило, для большинства требований рекомендуются опорные плиты толщиной 3 мм. Для более прочной сборки толстые опорные пластины могут обеспечить большую устойчивость каркаса безопасности.

Как правило, для большинства требований рекомендуются опорные плиты толщиной 3 мм. Для более прочной сборки толстые опорные пластины могут обеспечить большую устойчивость каркаса безопасности.

Каждая опорная плита устанавливается в разных точках. Например, опорная плита размещается рядом с брандмауэром для дверных распорок и еще одна опорная плита за передними автомобильными сиденьями для задних распорок.

Когда у вас есть все необходимые размеры, вы можете рассмотреть аспекты дизайна, как мы объясним далее.

Этап 2: Проектирование

Проектирование представляет собой многоэтапный процесс, который включает в себя:

Конструкция клетки

Тщательно оцените конструкцию клетки. Каждая рама предназначена для обеспечения максимальной защиты. Старайтесь не переделывать какой-либо элемент конструкции, чтобы клетка «выглядела круче».

Минимальный изгиб трубы

Помните, что изогнутая трубка слабее, чем прямая несогнутая трубка, поэтому используйте изогнутую трубку только там, где это необходимо.

Косынки

В базовой конструкции клетки с меньшим количеством диагональных элементов жесткости или без них убедитесь, что вы используете косынки там, где это необходимо, чтобы уменьшить нагрузку на углы.

Треугольники

Треугольники являются важным элементом конструкции каркаса безопасности. Квадраты сами по себе структурно слабы. Таким образом, диагональный стержень используется в виде квадратов, чтобы разделить его на два треугольника, чтобы обеспечить боковую поддержку каркаса безопасности. Лучше всего убедиться, что каждая трубка может быть частью треугольника.

Т-образные соединения

Т-образные соединения — это места, где труба перпендикулярно соединяется с другой трубой. Т-образные соединения очень слабые, так как они могут сломаться или погнуться во время аварии. Поэтому по возможности избегайте Т-образных переходов.

Нижние рули

Нижние рули не должны иметь слишком большой угол наклона. Кроме того, между нижними стержнями можно добавить трубку, чтобы придать конструкции дополнительную жесткость. Для еще большей целостности между нижними перекладинами можно добавить переднюю стойку.

Для еще большей целостности между нижними перекладинами можно добавить переднюю стойку.

Распорки

Распорки обеспечивают дополнительную жесткость каркаса безопасности. Они проходят от верхней части заднего кольца к задней части автомобиля.

Набивка:

Набивка каркаса безопасности изготовлена из пены высокой плотности для обеспечения более мягкого удара. Эта обивка может добавить эстетической привлекательности клетке.

Шаг 3: Гибка труб для каркаса безопасности

Процесс гибки трубы в основном зависит от конкретного трубогиба и матрицы, которую вы используете. Тем не менее, есть некоторые общие рекомендации, которые вы всегда должны помнить.

Важно помнить, что при сгибании всегда следует использовать смазку. Bend All 002 — хороший выбор, или вы можете использовать кокосовое масло в качестве домашнего раствора. Смазка продлит срок службы ваших инструментов и обеспечит чистоту изгибов с минимальным количеством металлолома.

Большинство органов проверяют изгибы труб. Следует следить за тем, чтобы любой изгиб был плавным и без деформации формы. Также изгиб с деформацией – это явный отказ, когда речь идет о безопасности изделий.

Следует следить за тем, чтобы любой изгиб был плавным и без деформации формы. Также изгиб с деформацией – это явный отказ, когда речь идет о безопасности изделий.

Кроме того, когда вы просматриваете книгу правил, проверьте, не требуются ли какие-либо особые изгибы. Например, SCORE и некоторые другие правила настаивают на изгибах оправки.

Посмотрите наше видео о том, как измерить и согнуть 4-х точечные трубы каркаса безопасности для получения дополнительной информации:

Шаг 4: Резка / надрез труб

Используйте инструмент для вырубки труб, чтобы убедиться, что в сварном шве нет слабых мест соединение. Вырубной станок для труб необходим для точной надрезки, которая гарантирует плотное прилегание трубок друг к другу.

На самом деле, некоторые правила и положения строги в отношении зазоров надрезов/сварных швов/подгонки. Например, SFI указал, что максимальные зазоры надреза/сварки/установки между всеми сварными соединениями могут быть такими же, как диаметр материала сварочного присадочного стержня, используемого для сварных соединений TIG (применимо только к стальным конструкциям 4130 и Docol R8). ).

Например, SFI указал, что максимальные зазоры надреза/сварки/установки между всеми сварными соединениями могут быть такими же, как диаметр материала сварочного присадочного стержня, используемого для сварных соединений TIG (применимо только к стальным конструкциям 4130 и Docol R8). ).

Шаг 5. Сварка

Для получения высококачественных соединений лучше всего подходит сварка TIG. Такие учреждения, как NHRA, даже сделали обязательным строительство каркаса безопасности. Кроме того, некоторые стали, такие как хромомолибденовые трубки, подходят только для сварки TIG.

Мягкая сталь может подвергаться сварке TIG, а также сварке MIG. Но даже при сварке малоуглеродистой стали сварка MIG дает преимущество в том, что она стоит меньше, чем сварка TIG.

Перед началом сварки убедитесь, что трубы хорошо подходят друг к другу. Сделать на концах трубок «рыбьи пасти» будет проще.

Убедитесь, что сварные швы полностью проварены; просто сварка по поверхности не обеспечит прочного соединения. Никогда не совершайте ошибку , очищая сварные швы шлифовальной машиной, так как это ослабит целостность сварных швов.

Никогда не совершайте ошибку , очищая сварные швы шлифовальной машиной, так как это ослабит целостность сварных швов.

Основы каркаса безопасности: о чем следует помнить

Теперь, когда вы ознакомились со всем руководством, вот несколько выводов, которые вы должны помнить при сборке каркаса безопасности для своего автомобиля:

Безопасность превыше эстетики

При проектировании каркас безопасности, многие люди пытаются использовать более «прохладный» подход вместо «более безопасного», как мы упоминали в разделе о конструкции каркаса. Это никогда не будет мудрым выбором, поскольку эстетика может поставить под угрозу некоторые аспекты защитного снаряжения и безопасности.

Специальный вместо общего

Большинство транспортных средств, требующих мер безопасности при аварии или опрокидывании, — это внедорожники или гоночные автомобили. Эти автомобили рассчитаны на агрессивный стиль вождения и повышенный риск аварий. Поскольку они обычно требуются для соревнований или мероприятий с высоким уровнем риска, важно следовать конкретным размерам и характеристикам мероприятия, а не общим рекомендациям.

Дороже не всегда лучше

Конечно, более дорогие материалы могут быть прочнее, а более дорогие инструменты могут иметь больше функций. Однако вам не всегда нужны эти дополнительные функции для низкоуровневых требований. Иногда даже более дешевый материал может обеспечить более чем достаточную защиту.

Нет ярлыков

Вам нужно сделать это только один раз, и от этого зависит ваша жизнь. Поэтому убедитесь, что вы делаете все, что требует ваш каркас безопасности. Если нужны косынки, используйте косынки. Если необходима скоба для ветрового стекла или поперечина, добавьте ее. Если необходимы стойки подрамника, боковые стойки, поперечины сидений или дверные стойки, используйте их. Не скупитесь на мелочи, ведь мелочи спасут вас.

Сваривать только в том случае, если вы знаете, как

Сварка — это то, что скрепит сепаратор. На самом деле, большинство структурных отказов происходит из-за плохих сварных швов. Поэтому беритесь за сварку только в том случае, если вы в ней уверены. В противном случае доверьте сварку профессиональным сварщикам MIG или TIG.

В противном случае доверьте сварку профессиональным сварщикам MIG или TIG.

Сохраняйте запасные части

Это хорошая идея, чтобы заказать больше чего-то сейчас, чем заказывать что-то снова и снова, когда вам это не подходит. Если вы хотите, чтобы весь процесс прошел гладко, держите запасные части для металлических трубок, базовых пластин и мелких расходных деталей.

Примечания

Правильно сконструированный каркас безопасности может стать тем, что стоит между жизнью и смертью. Если вы внимательно прочитаете эту статью, вы уже знаете все, что вам нужно, чтобы сделать каркас безопасности, и как вы можете сделать его самостоятельно.

Важный вывод, который я хотел бы повторить, заключается в том, что точные характеристики каркаса безопасности различны для разных руководящих организаций. Поэтому проверьте свод правил санкционирующего органа, который применяется к вам, прежде чем начинать проект «Сделай сам».

Часто задаваемые вопросы

Руководство по сборке тормоза из листового металла

Машины и инструменты, необходимые для сборки тормоза из листового металла:

- Ножовка или угловая шлифовальная машина.

- Сварка MIG, TIG или дуговая сварка.

- Сварочное оборудование.

- Фрезерный станок (рекомендуется).

- Слесарные тиски.

- Сверлильный станок.

- Набор сверл.

Список строительных материалов для тормозов из листового металла:

- Квадратный стол из мягкой стали – 2x2x0,25 дюйма (24 фута).

- L-образный профиль из стали A284 — 3x3x0,3125 дюйма (50 дюймов), L-образный профиль из стали A284 — 3x3x0,4375 дюйма (52 дюйма), L-образный профиль из стали A284 — 1,5×1,5×0,25 дюйма (66 дюймов) .

- С-образный профиль – 5×6 (53 дюйма).

- Стальной лист A284 – калибр 3 (52 дюйма2), стальной лист A284 – калибр 000 (35 дюймов2), стальной лист A284 – калибр 0000000 (40 дюймов2).

- Круглый стержень 0,75 дюйма (5 дюймов).

- Труба – 1,5 дюйма (53 дюйма).

Тормоз из листового металла Приобретенные детали:

- (4) HNUT 0.625-11-D-S (вы, вероятно, можете получить все эти детали на www.

mcmaster.com → Гайки → Шестигранные гайки).

mcmaster.com → Гайки → Шестигранные гайки). - (4) HNUT 0,5-13-D-S (→ Гайки → Шестигранные гайки).

- (2) Шайба FW 0,625 (→ Шайбы → Плоские шайбы).

- (4) Шайба FW 0,5 (→ Шайбы → Плоские шайбы).

- (4) HBOLT 0,5-13×1,5×1,25-S (→ Винты и болты → Болты с головкой под ключ).

- (2) Винт с барашком Тип A 0,625×3 (→ Винты и болты → Винты с накатанной головкой → Винты с барашковой головкой).

- (2) Барашковый винт Тип A 0,625×2,5 (→ Винты и болты → Винты с накатанной головкой → Винты с барашковой головкой).

- (2) Пружина 0,97×1,75 (→ Пружины → Пружина сжатия).

1. Сборка подставки.

Рис. 1.1 Схема сварки стенда.

Рис. 1.2 Схема монтажа стенда.

Детали:

- Квадратный профиль TS2x2x0,25×30 (SMB48 — 0.1.00.100).

- Квадратный профиль TS2x2x0,25×42.

- Квадратный профиль TS2x2x0,25×46,5.

- Профиль квадратный ТС2х2х0,25х12 (СМБ48 — 01.

00.200).

00.200).

Этап 1:

Отрежьте два 30-дюймовых куска квадратного профиля 2x2x0,25. Просверлите отверстия 0,75″ согласно чертежу SMB48 — 01.00.100.

Этап 2:

Отрежьте два куска квадратного профиля 2x2x0,25 длиной 42 дюйма. Расположите профили на плоской рабочей поверхности и приварите их прихваточным швом. Сделайте две пары такого типа. дюймовые отрезки квадратного профиля 2x2x0,25 и форму торца на 45 град по чертежу СМБ48 — 01.00.200. Расположите профили, как показано на следующем рисунке, и прихватите их на месте. Проверить соосность и выполнить сварные швы в соответствии с планом сварки (рис. 1.1). Повторите шаг для второй пары.

Этап 4:

Отрежьте два куска квадратного профиля 2x2x0,25 длиной 44,5 дюйма. Установите профили прямо вверх, соблюдая размеры на сборочном чертеже SMB48 — 01.00.000. Обеспечьте правильное расположение и перпендикулярность с помощью приспособлений и прихваточного шва.

Шаг 5:

Расположите сборки из Шага 3 и Шага 4 на плоской рабочей поверхности, как показано на рисунке. чтобы убедиться, что обе стороны профилей хорошо выровнены Прихватите обе части друг к другу и проверьте соосность Если нет зазоров и конструкция устойчива, приступайте к сварке, соблюдая план сварки

чтобы убедиться, что обе стороны профилей хорошо выровнены Прихватите обе части друг к другу и проверьте соосность Если нет зазоров и конструкция устойчива, приступайте к сварке, соблюдая план сварки

2. Сборка гибочного рычага.

Рис. 2.1 Схема сварки гибочного рычага.

Рис. 2.2 Схема монтажа гибочного рычага.

Детали:

- Штифт (SMB — 02.00.100).

- (СМБ — 02.00.200).

- L3x3x0,4375×49 (СМБ — 02.00.300).

- Ребро (СМБ — 02.00.400).

Ручка

Шаг 1:

Отрежьте L-образный профиль 3x3x0,3125 длиной 51 дюйм и отфрезеруйте выступы с обоих концов. см. монтажный план рис. 2.2)

Шаг 2:

Отрежьте два 2-дюймовых куска круглого прутка диаметром 0,75 дюйма. Приварите их к обоим концам L-профиля.

Шаг 3:

Отрежьте четыре трубы из мягкой стали длиной 53 дюйма (1 ½ дюйма). Выполните изгибы в соответствии с чертежом SMB — 02.00.200, а затем отрежьте оба галтеля.

Выполните изгибы в соответствии с чертежом SMB — 02.00.200, а затем отрежьте оба галтеля.

Шаг 4:

Позиция

Этап 5:

Вырежьте две небольшие треугольные детали, чтобы использовать их в качестве опор (см. чертеж SMB — 02.00.400). Приварите ребра к сборке, проверьте соосность всех деталей и завершите сварку в соответствии с планом сварки (рис. 2.1)

data-ad-format=»горизонтальный»>

3. Сборка матрицы.

Рис. 3.1 Схема штамповой сварки.

Рис. 3.2 Схема монтажа штампа.

Детали:

- Матрица (SMB48 — 03.00.100).

- L1,5х1,5х0,25х49 (СМБ48 — 03.00.200).

- L1,5х1,5х0,25х4,5 (СМБ48 — 03.00.301).

- L1,5х1,5х0,25х4,5 (СМБ48 — 03.00.302).

- L1,5х1,5х0,25х4,5 (СМБ48 — 03.00.303).

- L1,5×1,5×0,25×4,5 (СМБ48 — 03.00.304).

- Пластина (СМБ48 — 03.00.400).

- ХНУТ 0.

625-11-Д-С.

625-11-Д-С.

Шаг 1:

Отрежьте 49-дюймовый кусок L-профиля 1,5×1,5×0,25 и 3x3x0,3125. Расположите их на плоской рабочей поверхности, как показано на следующем рисунке. приварите их на место Проверьте выравнивание и завершите сварку в соответствии со схемой сварки (рис. 3.2)

Шаг 2:

Отфрезеруйте уже собранные L-профили до высоты 2 дюйма. Если фрезерный станок недоступен, можно использовать угловую шлифовальную машину для выравнивания поверхности.

Этап 3:

Отрежьте четыре 4-дюймовых отрезка L-профиля 1,5×1,5×0,25. Отрежьте стороны под углом 45 градусов и отфрезеруйте пазы в соответствии с чертежами СМБ48 — 03.00.301-304. Обратите внимание, что есть левая и правая сборка, поэтому детали должны быть обработаны зеркально Завершите квадратные сварные швы в соответствии со схемой сварки (рис. 3.1)

Шаг 4:

Подготовьте узел задней пластины с гайкой и соберите к паре L-образных профилей. Выполните квадратные сварные швы в соответствии со схемой сварки.

Выполните квадратные сварные швы в соответствии со схемой сварки.

Шаг 5:

Сварите вместе детали из Шага 1 и Шага 4, чтобы завершить сборку штампа. Убедитесь, что нижняя поверхность обеих сборок идеально выровнена.

4. Сборка гибочной платформы.

Рис. 4.1 Схема сварки с изгибом.

Рис. 4.2 План монтажа гнутой кровати.

Детали:

- C5x9x52 (SMB48 — 04.00.100).

- ХНУТ 0.5000-13-Д-С.

- Столбец (SMB48 — 05.00.000).

Шаг 1:

Отрежьте кусок С-образного профиля 5×9 дюймов длиной 52 дюйма. Отфрезеруйте впадину на обоих концах, как у гибочного рычага. Просверлите отверстия по чертежу СМБ48 — 04.00.100.

Шаг 2:

Возьмите четыре гайки 0,5″ и приварите их к С-профилю. Оставьте небольшой зазор между концом профиля и гайками. См. сборочный чертеж SMB48 — 04.00.000.

Шаг 3 :

Вырежьте две детали размером 3×3,5 дюйма из листа мягкой стали толщиной 0,25 дюйма. Проделайте прорезь посередине 3-дюймовой стороны. Согните по следующему рисунку сплющивания.

Проделайте прорезь посередине 3-дюймовой стороны. Согните по следующему рисунку сплющивания.

Шаг 4:

Поместите сборку С-образного профиля на плоскую рабочую поверхность и приступайте к привариванию обеих частей к С-образному каналу. Внешние квадратные сварные швы должны быть тонко отшлифованы до нуля.

Шаг 5:

Приварите две гайки 0,625 концентрично к отверстиям в С-образном канале.

5. Сборка всего листового тормоза.

Рис. 5.1 План монтажа тормоза из листового металла.

Детали:

- Опоры (SMB48 — 07.00.000).

- Стенд (SMB48 — 01.00.000).

- Станина гибочная (SMB48 — 04.00.000).

- Матрица (SMB48 – 03.00.000).

- Барашковый винт Тип A 0,625×3.

- Пружина 0,97×1,75.

- Шайба FW 0,625.

- Шайба FW 0,625.

- Винт-барашек Тип A 0,625×2,5.

- Гибочный рычаг (SMB48 — 02.00.000).

- Боковая пластина (SMB48 — 06.

00.000).

00.000). - Шайба FW 0,5.

- HБОЛТ 0,5-13×1,5×1,25-S.

Шаг 1:

Перед началом сборки листового тормоза подготовьте детали номер 1 и 11.

Шаг 2:

Приварите две пары опор (1) друг к другу и проденьте их через квадратные профили стойки (2). См. монтажный план рис. 5.1.

Шаг 3:

Расположите согнутую кровать (3) над подставкой. Убедитесь, что С-образный канал находится точно посередине стойки в обоих направлениях. Прихватите сварные детали вместе и проверьте соосность. Затем подтяните опоры и, когда они коснутся С-образного профиля, прихватите его на место. Еще раз проверьте выравнивание, а затем завершите сварку.

Шаг 4:

Установите матрицу (4) на гибочную платформу (3) с помощью барашковых винтов (5). Также навинтите пружину (6) и шайбу (7) перед затягиванием винтов.

Шаг 5:

Для завершения установки винта матрицы Барашковые винты (9) с шайбой (8) на задней части матрицы.