Руда содержащая медь: МЕДНЫЕ РУДЫ • Большая российская энциклопедия

Содержание

Медная руда — techade.ru

Подписаться на этот канал RSS

Для успешной флотации сульфидов медной руды, их поверхность гидрофобизируется сульфгидрильными собирателями (ксантогенатами, аэрофлотами).

подробнее

Низкое содержание меди и других цветных металлов в руде (в среднем от 0.5% до 10%) предопределяет необходимость добычи и переработки больших объемов горной массы.

подробнее

При анализе руд цветных металлов и продуктов их обогащения в первую очередь определяют:

- Основные металлы содержащиеся в руде.

- Компоненты породы (шлакообразующие составные части).

- Щелочные металлы.

- Серу, иногда и другие металлоиды.

подробнее

Медно-цинковые руды представляют собой сложный комплекс сульфидов меди, цинка, железа и минералов вмещающих пород. Основные задачи при обогащении медно-цинковых руд связаны с получением высококачественных медных, цинковых и пиритных концентратов с высоким извлечением в них, соответственно, меди, цинка и пиритной серы. Медно-цинковые руды относятся к наиболее сложным объектам обогащения. Эти трудности обусловлены:

Медно-цинковые руды относятся к наиболее сложным объектам обогащения. Эти трудности обусловлены:

подробнее

Никель в природе в основном встречается в силикатных и сульфидных соединениях, которые образуют собой окисленные никелевые или сульфидные медно-никелевые руды.

подробнее

Медно-цинковые руды являются сложным комплексом сульфидов меди, цинка и железа а так же минералов вмещающих пород. Обычно сульфиды меди представлены халькопиритом, халькозином, ковеллинов и борнитом. Сульфиды железа – пиритом, карказитом и пирротином. Сульфиды цинка – различными разновидностями сфалерита например, клейофаном.

подробнее

В настоящее время известно 53 минералов никеля, большинство из которых образовалось при высоких температурах и давлении, а также при застывании магмы или осаждении из горячих водных растворов. Никель также входит в виде изоморфной примеси в несколько десятков минералов, содержащих двухвалентное железо и магний.

подробнее

Руда при обогащении подвергается механической обработке, поэтому минералы в процессе не изменяют своих основных химических свойств и состава, в противоположность пиро – и гидрометаллургическим процессам, которые связаны с химическими превращениями компонентов исходного сырья.

подробнее

Известны более 170 минералов, содержащих медь. По химическому составу они подразделяются на следующие группы: самородная медь, сульфиды и арсено-сульфиды, галоиды, окислы, карбонаты, силикаты, фосфаты, сульфаты.Однако промышленно значение имеют отнюдь не все минералы содержащие медь.

подробнее

Руды, в которых основным металлом является медь, на 90-95% перерабатываются флотационным методом и лишь 5-10% руд подвергаются металлургической переработке или другим методам обогащения.

подробнее

Как и многие природные ресурсы, медь очень распространена на Земле (приблизительно 1014 тонн только в первом километре земной коры). Но учитывая современные технологии, добыча только не значительной части этих запасов экономически выгодна.

Но учитывая современные технологии, добыча только не значительной части этих запасов экономически выгодна.

подробнее

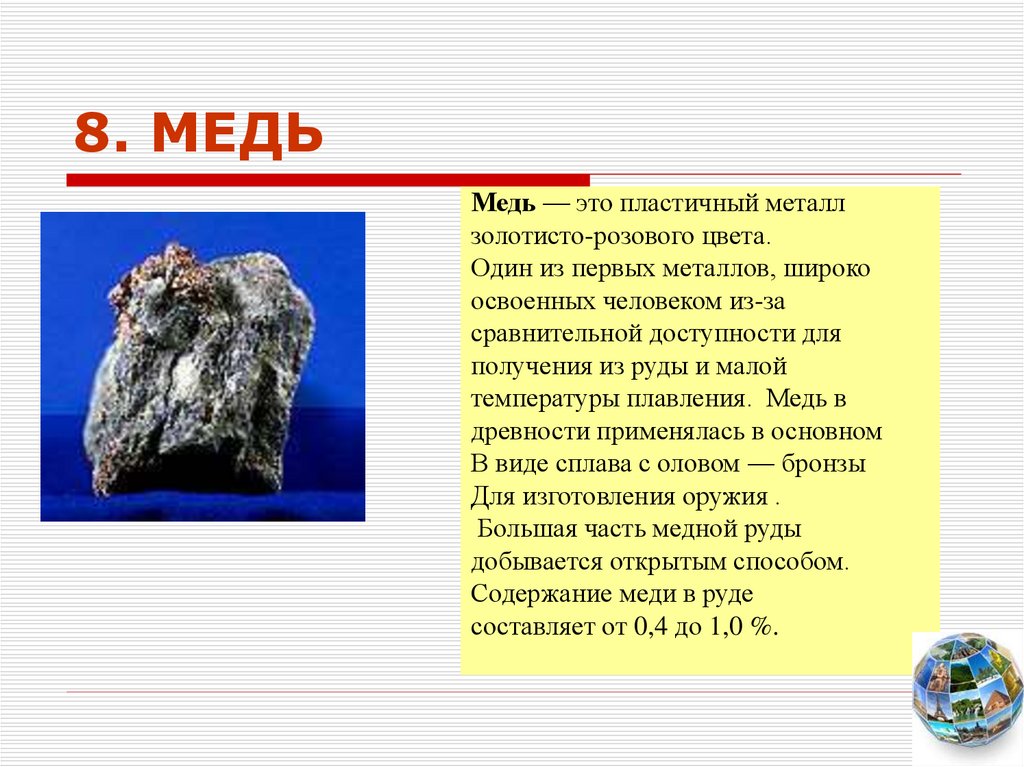

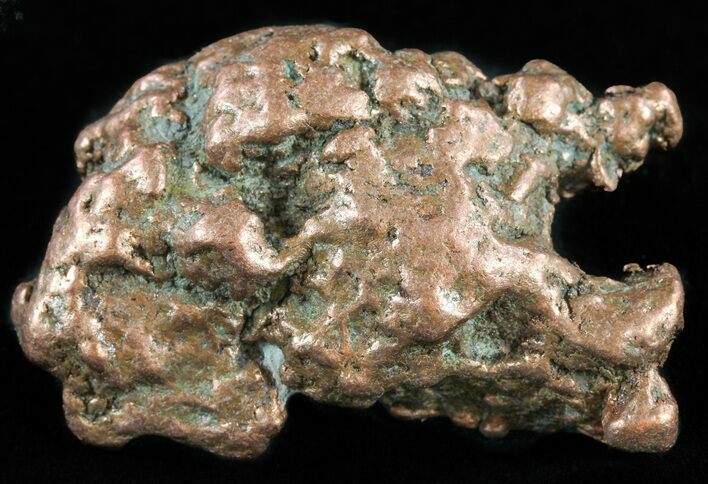

Медь один из первых металлов, который начал осваиваться человеком, причина этому его доступность и малая температура плавления. В природе медь встречается в виде самородков намного чаще, чем золото, серебро или железо. Все эти факторы привели к тому, что именно освоение меди явилось очередным этапом эволюции человечества известным под названием «Медный Век».

подробнее

Joomla SEF URLs by Artio

Как обрабатывать медную руду: Методы обогащения и оборудование

Все доступные медьсодержащие природные минеральные агрегаты называют медными рудниками. Высококачественный медный концентрат может быть получен путем грубого измельчения, черновой обработки, очистки медной руды, а затем измельчения и концентрирования крупного концентрата.

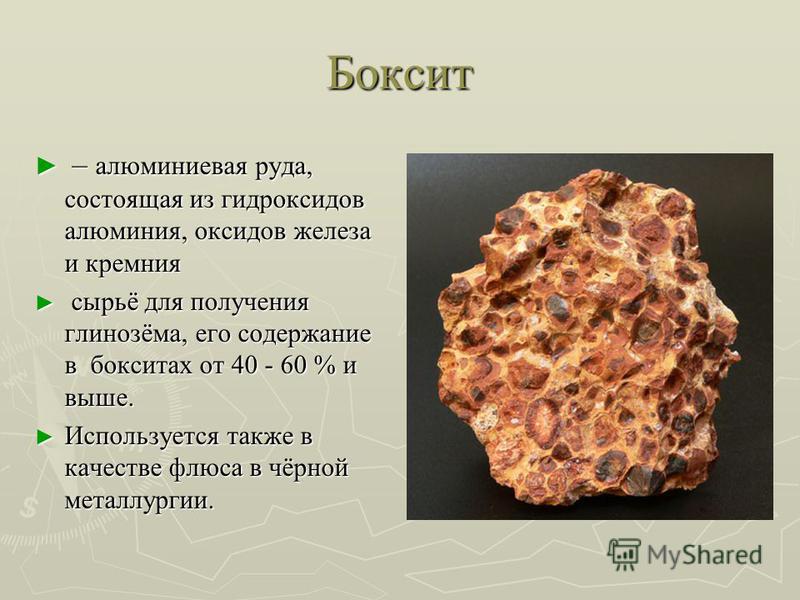

Классификация медной руды

Из-за различных типов руды природа руды также различается, поэтому процесс обогащения необходимо настраивать. Конкретный процесс выбора медной руды зависит, главным образом, от состава материала, структуры и степени залегания меди в исходной медной руде.

Конкретный процесс выбора медной руды зависит, главным образом, от состава материала, структуры и степени залегания меди в исходной медной руде.

В целом медную руду можно разделить на три категории: сульфидная руда, оксид меди и природная медь.

|

Типы |

Минералы |

|

Медная сульфидная руда |

халькопирит, борнит и халькоцит и др. |

|

Медно-оксидная руда |

куприт, малахит, азурит, кремниевый малахит и др. |

|

Натуральная медь |

немного натуральной меди в природе |

Способы обогащения медной руды

Перед обогащением медных руд дробление и измельчение обязательны. Основная часть руды измельчается примерно до 12 см щековой или конусной дробилкой. Затем измельченные материалы отправляются на измельчительное оборудование, и конечный размер частиц медной руды уменьшается до 0.15-0.2 мм.

Основная часть руды измельчается примерно до 12 см щековой или конусной дробилкой. Затем измельченные материалы отправляются на измельчительное оборудование, и конечный размер частиц медной руды уменьшается до 0.15-0.2 мм.

Процесс дробления медной руды

1. Способы обогащения сульфидной медной руды.

Сульфид меди можно разделить на медную руду, медно-серную руду, медно-молибденовое месторождение, медно-никелевый сплав, карроллит и так далее. В принципе, при его разделении можно рассматривать только флотацию.

Почти все сульфидные медные руды содержат железосодержащие сульфиды, поэтому в определенном смысле флотация сульфида меди — это, по сути, отделение сульфида меди от сульфида железа. Обычные минералы сульфида железа в медной руде — это пирит и пирротин.

Халькопирит: разновидность руды из оксида меди.

Основные факторы, влияющие на флотацию медьсодержащего пирита:

-

Распространенный размер зерна и симбиотические отношения сульфида меди и железа. Как правило, пирит имеет крупный размер зерна, в то время как медная руда, особенно вторичный сульфид меди, тесно связана с пиритом. Только после тонкого измельчения медной руды ее можно отделить от пирита. Эта характеристика может использоваться для отбора смешанных медно-серных концентратов, удаления хвостов, а затем измельчения и разделения смешанного концентрата.

Как правило, пирит имеет крупный размер зерна, в то время как медная руда, особенно вторичный сульфид меди, тесно связана с пиритом. Только после тонкого измельчения медной руды ее можно отделить от пирита. Эта характеристика может использоваться для отбора смешанных медно-серных концентратов, удаления хвостов, а затем измельчения и разделения смешанного концентрата.

-

Влияние вторичных минералов сульфида меди. При высоком содержании вторичного сульфида меди содержание ионов меди в суспензии будет увеличиваться, что активирует пирит и усложняет разделение Cu-S. -

Влияние пирротина. Высокое содержание пирротина повлияет на флотацию сульфида меди. Окисление пирротина потребляет потребление кислорода в пульпе. В тяжелых случаях минералы меди не всплывают в начале флотации. Это можно улучшить, увеличив инфляцию.

Существует три распространенных процесса флотации:

Льготное размещение

Обычно сначала флотируется медь, а затем сера. Содержание пирита в плотном массивном медьсодержащем пирите довольно высокое, высокая щелочность (содержание свободного CaO > 600 ~ 800 г/м3), а для подавления пирита часто используются высокие дозировки ксантина. В его хвостах в основном присутствует пирит с небольшим количеством пустой породы, поэтому хвосты представляют собой концентраты серы.

Содержание пирита в плотном массивном медьсодержащем пирите довольно высокое, высокая щелочность (содержание свободного CaO > 600 ~ 800 г/м3), а для подавления пирита часто используются высокие дозировки ксантина. В его хвостах в основном присутствует пирит с небольшим количеством пустой породы, поэтому хвосты представляют собой концентраты серы.

Преимущественная флотация обогащения сульфидной медной руды.

Для вкрапленной медно-серной руды принят процесс преимущественной флотации, и сера в хвостах должна быть повторно флотаирована. Чтобы снизить потребление серной кислоты во время флотации и обеспечить безопасную работу, следует, насколько это возможно, принять условия процесса с низкой щелочностью.

Флотация для массового разделения

Это более выгодно для медно-серной руды, содержащей меньше серы, поскольку медь легко флотируется. Выполните объемную флотацию сначала в слабощелочной пульпе, а затем добавьте известь в смешанный концентрат, чтобы отделить медь и серу в сильно щелочной пульпе.

Полупреференциальная флотация с разделением навалом

При полупредпочтительной флотации с разделением навалом Z-200, OSN-43 или сложный эфир-105 с хорошей селективностью используются в качестве коллекторов для сначала флотации медных минералов. Затем медный концентрат подвергают массовой флотации медь-сера, а полученный смешанный концентрат медь-сера подвергают флотации для разделения плавающей меди и подавления серы.

Полупреференциальная объемно-сепарационная флотация обогащения сульфидной медной руды

Он позволяет избежать ингибирования легко плавающей меди при большом расходе извести и не требует большого количества пирита, активированного серной кислотой. Он имеет характеристики разумной структуры, стабильной работы, хорошего индекса и раннего извлечения целевых полезных ископаемых.

Флотируемость минералов сульфида меди:

-

Все минералы, не содержащие железа, такие как халькопирит и ковеллит, обладают одинаковой плавучестью, а ингибирующее действие цианида и извести на них является слабым.

-

Все железосодержащие минералы меди, такие как халькопирит и порфир, легко ингибируются цианидом и известью в щелочной среде. -

Коллектор ксантогената в основном играет роль хемосорбции вместе с катионом Cu (2 +), поэтому минералы, поверхность которых содержит больше минералов Cu (2 +), оказывают сильное влияние на ксантогенат. Порядок воздействия следующий: халькоцит > ковеллит > порфирит > халькопирит. -

Флотируемость минералов сульфида меди также зависит от таких факторов, как размер кристаллов, размер мозаики, их подлинность или вторичность. Минералы с мелкими кристаллами и размером мозаики трудно плавать. Вторичная сульфидная медная руда легко окисляется и труднее флотируется, чем исходная медная руда.

Что касается процесса измельчения и флотации, для упорной медной руды более выгодно применять стадийный процесс измельчения и флотации, такой как повторное измельчение и повторное разделение крупного концентрата, повторное измельчение и повторное разделение насыпного концентрата, и раздельная обработка средней руды.

2. Способы обогащения медно-оксидной руды.

Оксид меди (CuO) нерастворим в воде, этаноле, растворимой кислоте, растворах хлорида аммония и цианида калия. Он может реагировать с щелочью при медленном растворении в растворе аммиака. Методы обогащения окисленной медной руды в основном включают гравитационную сепарацию, магнитную сепарацию (подробности см. На завод по переработке медной руды ), флотации и химического обогащения.

Азурит: разновидность медной оксидной руды.

Способ плавания

Флотация — это один из широко используемых методов обогащения руд оксида меди. В соответствии с различными свойствами медно-оксидных руд, существуют сульфидная флотация, флотация жирных кислот, флотация аминов, флотация эмульсии и метод флотации с нейтральным хелатирующим агентом.

Способ флотации медно-оксидной руды

1. Сульфидная флотация

Сульфидная флотация

Окисленная руда вулканизируется путем добавления вулканизующего агента, а затем проводится флотация с помощью обычные реагенты флотации сульфида меди .

Сфера применения: в основном малахит, азурит и атакамит.

Технологический процесс: Дозировка сульфида натрия может достигать 1-2 кг/т во время вулканизации. Поскольку пленка, полученная при вулканизации, нестабильна и легко осыпается после интенсивного перемешивания, а сам сульфид натрия легко окисляется, сульфид натрия следует добавлять порциями.

Кроме того, скорость вулканизации малахита и азурита относительно высока, поэтому вулканизующий агент может быть добавлен непосредственно в первую флотомашину без необходимости предварительного перемешивания во время вулканизации и регулирования количества вулканизирующего агента в соответствии с состоянием пены.

Использование реагентов:

-

Если в иле много грязи: необходимо добавить жидкое стекло.

-

Сборщик: бутилксантин или бутилксантин, смешанный с аэрофлотом. -

Значение pH флотационной целлюлозы: около 9. -

Повышение индекса флотации : сульфат аммония, серная кислота и т. д.

2. Флотация жирных кислот

Жирные кислоты и их мыла в основном используются в качестве сборщиков при флотации жирных кислот, также известной как прямая флотация. Во время флотации также обычно добавляют жидкое стекло (ингибитор образования отложений), фосфат и карбонат натрия (регулятор суспензии).

Сфера применения: минерал на основе оксида меди, не содержащий карбонатов.

Существует практика смешивания методов вулканизации и жирных кислот. Сначала флотируйте сульфид меди и часть оксида меди с сульфидом натрия и ксантогенатом, а затем флотируйте остаточный оксид меди с жирной кислотой.

Например, руда обогатительного комбината в Нчанге в Замбии содержит 4.7% меди. Содержание меди достигло 50-55% путем флотации путем добавления 500 г/т извести (pH 9 ~ 9.5), 10 г/т крезола (пенообразователь), 60 г/т этилксантата, 35 г/т амилксантогената, 1 кг./т сульфида натрия, 40 г/т пальмитиновой кислоты и 75 г/т мазута.

3. Аминовая флотация

В этом методе в качестве сборщиков в основном используются амины. Его можно использовать не только для отделения оксида меди, но и для обогащения минералов оксида меди, свинца и цинка.

Сфера применения: малахит, азурит, хлорхлорит и др.

Предпосылка метода аминной флотации состоит в том, чтобы, во-первых, найти эффективные ингибиторы пустой породы, такие как порошок морских водорослей, полиакриловая кислота и т. Д.

4. Эмульсионная флотация

В основном это сначала сульфуризация минерала оксида меди, а затем добавление вспомогательного медного ингредиента для создания стабильной смоченной маслом поверхности. Затем нейтральная масляная эмульсия используется для покрытия минеральной поверхности, в результате чего получается сильное гидрофобное плавающее состояние. Таким образом, минерал может прочно прикрепиться к пенам для полного разделения.

Затем нейтральная масляная эмульсия используется для покрытия минеральной поверхности, в результате чего получается сильное гидрофобное плавающее состояние. Таким образом, минерал может прочно прикрепиться к пенам для полного разделения.

Флотация эмульсии включает три аспекта:

-

1 Используйте селективные вспомогательные ингредиенты меди, включая бензотриазол, меркаптобензотиазол, дифенилгуанидин и т. д. -

2 Добавьте неполярную масляную эмульсию для улучшения адгезии минералов и пены. -

3 Используйте селективные ингибиторы, такие как акриловые полимеры и силикат натрия.

5. Флотация нефти с нейтральным хелатирующим агентом

Он завершает флотацию, используя смесь хелатирующего агента и нейтрального масла в качестве коллектора.

Сфера применения: тугоплавкий оксид меди (например, кремниевый малахит).

Он не только обладает высокой селективностью и собирательным эффектом, но также может гарантировать высокий индекс сортировки и снизить потребление реагентов. Хелатирующие агенты также обладают эффектом селективного ингибирования.

Однако стоимость хелатирующих агентов относительно высока. В настоящее время используемые хелатирующие агенты включают полиамин и органические галогениды конденсации и т. Д.

Следует отметить проблемы при флотации медной руды:

При флотации медной руды следует обращать внимание на многие проблемы, такие как продолжительность вулканизации, необходимость добавления сульфида натрия партиями и пропорция химикатов. Вот краткое введение.

-

Время вулканизации. Для разных руд требуется разное время вулканизации. Вообще говоря, он должен быть скорее коротким, чем длинным. Подходящее время вулканизации составляет от 1 до 3 минут. Через 6 минут степень извлечения и содержание концентрата снизятся.

-

Добавляйте сульфид натрия порциями. Время черновой обработки руды в обогатительной фабрике составляет около десяти минут, при этом руда содержит большое количество углеродистой пустой породы, а ионы двухвалентной серы быстро исчезают в суспензии. Таким образом, эффект от добавления сульфида натрия порциями лучше, чем от однократного добавления. -

Пропорционально добавьте сульфид натрия. Обычно оксид меди плавает в жидкости с меньшей скоростью, и уменьшение количества циклов минерала в процессе флотации позволяет получить более высокую скорость извлечения. Очень важно изучить коэффициент распределения сульфида натрия между различными операциями, чтобы уловить минерал в нужное время.

Химическое обогащение

Метод химического обогащения часто используется для тугоплавкого оксида меди и смешанной меди. Для некоторых минералов оксида меди с высоким содержанием меди, мелкой мозаикой и богатым шламом будет использоваться метод химического обогащения для получения хороших показателей, поскольку методом флотации трудно реализовать разделение.

Он имеет множество преимуществ, таких как простота технологического процесса, низкие капиталовложения, низкое потребление энергии, световое загрязнение и низкая стоимость производства.

Химическое обогащение руды оксида меди

Кислотное выщелачивание — осаждение — флотация

Сфера применения: малахит, куприт, тенорит, хвосты медных рудников и т. д., за исключением медной руды, содержащей пустую породу карбоната кальция и магния.

Сначала руду выщелачивают разбавленным раствором серной кислоты от 0.5% до 3% после измельчения. (Для некоторых трудно поддающихся выщелачиванию руд ее необходимо нагреть до 45–70 °C во время выщелачивания).

Окисление минерала меди растворяется с образованием сульфата меди, который будет заменен железными опилками, чтобы восстановить ионы меди до металлической меди для осаждения.

Наконец, флотируйте металлическую медь и минералы сульфида меди, нерастворимые в серной кислоте, чтобы получить медный концентрат.

Выщелачивание аммиака

Сфера применения: окисленная медная руда, содержащая жильные минералы карбоната кальция и магния.

Раствор аммиака и карбоната аммония с концентрацией 12.5% использовали в качестве растворителя для выщелачивания в течение 2.5 часов при температуре 150 ℃, давлении 1925175 ~ 2026500 Па. Маточный раствор можно перегонять водяным паром при 90 ℃ для отделения аммиака и диоксида углерода. С другой стороны, медь осаждается из раствора в виде черного порошка оксида меди.

Флотация — магнитное поле — металлургия

Поскольку некоторые минералы оксида меди не связаны прочно с железом, марганцем и т. Д., Их трудно разделить, используя только метод магнитной сепарации, а флотация дает хороший эффект разделения.

Поэтому для получения высококачественных концентратов используется метод флотации, для хвостов — магнитная сепарация и, наконец, выполняется мокрая плавка. Этот процесс очень хорошо сочетает в себе флотацию, магнитную и мокрую плавку, что значительно увеличивает степень извлечения и снижает затраты на обогащение.

Этот процесс очень хорошо сочетает в себе флотацию, магнитную и мокрую плавку, что значительно увеличивает степень извлечения и снижает затраты на обогащение.

Выше приведены несколько распространенных методов обогащения минералов оксида меди. Для выбора минералов оксида меди лучше всего указать проведите профессиональный тест на обогащение и настройте процесс в соответствии с отчетом.

Оборудование для обогащения медной руды

1. Флотационная машина

Флотация — наиболее широко используемый метод производства медных рудников. Пульпа из медной руды перемешивается и аэрируется, а частицы руды прилипают к пенам под действием различных флотационных агентов. Пена поднимается, образуя слой минерализованной пены, который соскабливается или переполняется скребком. Эта серия процессов флотации завершается во флотационной машине. ( Свяжитесь с производителем )

Флотационная машина для обогащения медной руды

Рабочие преимущества флотационной машины для медной руды

-

Медная флотомашина увеличивает вероятность столкновения крупных частиц и пены, улучшает эффект минерализации крупных частиц, уменьшает несоответствие материалов и улучшает скорость извлечения концентрата.

-

Сама по себе флотационная машина для медных рудников имеет хорошую устойчивость, поэтому для установки не требуется специального фундамента, что позволяет экономить рабочую силу, энергию и материалы во время установки.

2. Магнитный сепаратор.

Магнитный сепаратор может извлекать полезные магнитные минералы, содержащиеся в медной руде. Это может улучшить вкусовые качества руды и степень использования ресурсов, а также уменьшить их бесполезную трату.

Магнитный сепаратор для обогащения медной руды

Эксплуатационные преимущества магнитного сепаратора:

(1) Высокие технологии

Внутренняя магнитная система ствола имеет конструкцию короткого замыкания, чтобы гарантировать, что обшивка ствола не имеет магнитного сопротивления на высоких скоростях, а обшивка ствола из нержавеющей стали не генерирует высокие температуры, что продлевает срок службы магнитного блока.

(2) Высокий вкус в выборе

Благодаря конструкции динамической магнитной системы ролик не прилипает к материалу, что способствует его сортировке. Выбранный сорт может быть увеличен в 3-6 раз до более 65%.

3. Джиггер

Медные рудники обычно очищают флотацией, но для обогащения медных минералов с более крупными зернами и более высокой плотностью предварительный отбор методом гравитационной сепарации значительно снизит стоимость и достигнет показателей флотации.

Отсадочная машина для обогащения медной руды

Преимущество джиггера в производительности

-

Отсадочная машина может использоваться для отбора как мелких, так и крупных материалов с верхним пределом размера зерна на входе 6-12 мм. -

Большая производственная мощность и широкий выбор.

4. Стол для встряхивания.

встряхивающий стол подходит для обогащения медной руды и может использоваться в различные режимы работы, такие как грубая сепарация, концентрирование и продувка.

Стол встряхивающий для обогащения медной руды

Преимущества встряхивания стола

-

По сравнению с традиционным процессом шейкер имеет преимущества, заключающиеся в отсутствии использования реагентов, низком потреблении энергии и простоте управления. -

Низкая инвестиционная стоимость.

Автор : Jordan

Джордан — автор блога, обладающий обширными знаниями в этой отрасли. Самое

Самое главное, он искренне надеется помочь вам в ваших проектах.

Коалиция «Образование минералов»

Медь (Cu) — чрезвычайно полезный промышленный металл, пластичный (способный вытягиваться в проволоку), ковкий (способный к ковке и формовке) и превосходный проводник электричества (лучше только серебро). ).

).

Медь содержится во многих минералах, встречающихся в месторождениях, достаточно больших для добычи. К ним относятся: азурит, малахит, халькоцит, акантит, халькопирит и борнит. Большая часть меди происходит из халькопирита.

Ведущим производителем меди в мире является Чили, за ней следуют США и Перу. Большая часть меди в США производится в Аризоне, Юте и Нью-Мексико. Другие крупные страны-производители меди включают Австралию, Канаду, Китай, Мексику, Россию и Индонезию.

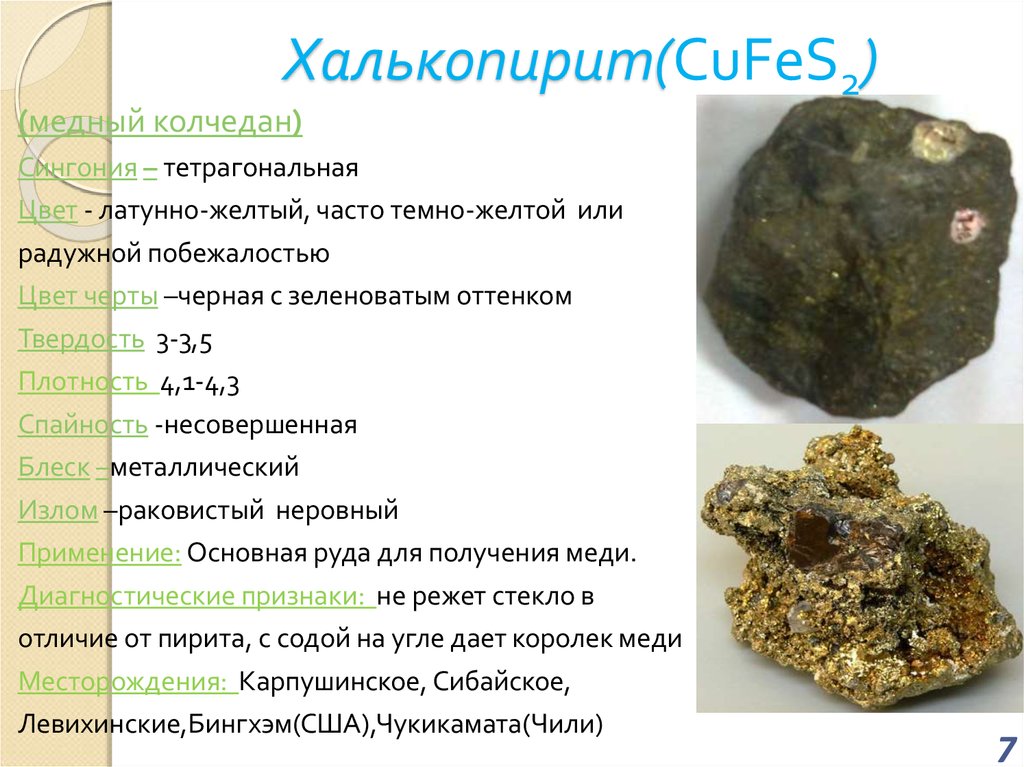

Тип

Элемент (Минералы/Руды)

Классификация минералов

Сульфид

Химическая формула

CUFES2

Стрик

Зеленоватые черные

мох. может иметь переливающийся пурпурный оттенок

Блеск

Металлик

Излом

Неправильный, неровный

Описание

Медь (Cu) — чрезвычайно полезный промышленный металл, пластичный (способный вытягиваться в проволоку), ковкий (способный к ковке и формовке) и превосходный проводник электричества (лучше только серебро).

Медь содержится во многих полезных ископаемых, которые встречаются в месторождениях, достаточно больших для добычи. К ним относятся: азурит, малахит, халькоцит, акантит, халькопирит и борнит. Большая часть меди происходит из халькопирита.

Ведущим производителем меди в мире является Чили, за ней следуют США и Перу. Большая часть меди в США производится в Аризоне, Юте и Нью-Мексико. Другие крупные страны-производители меди включают Австралию, Канаду, Китай, Мексику, Россию и Индонезию.

Отношение к горнодобывающей промышленности

Количество меди, доступное для добычи, составляет 1,6 миллиарда тонн. Кроме того, по оценкам, в глубоководных конкрециях содержится 700 миллионов тонн меди. Известно, что богатые минералами конкреции магния, меди и других металлов образуются в результате глубоководной вулканической деятельности. Извлечение этих конкреций с морского дна пока еще слишком дорого, чтобы позволить это делать в коммерческих целях.

На долю открытой добычи приходится большая часть меди, добываемой как внутри страны, так и за рубежом. Вторичная медь, преимущественно из металлолома, обеспечивает примерно одну треть ежегодных потребностей США в меди.

Вторичная медь, преимущественно из металлолома, обеспечивает примерно одну треть ежегодных потребностей США в меди.

Использование

В чистом виде медь используется для изготовления проводов или кабелей для передачи электроэнергии, электропроводки зданий, электропроводки двигателей и трансформаторов, электропроводки в коммерческой и бытовой электронике и оборудовании; телекоммуникационные кабели; электронная схема; трубы для водопровода, отопления и кондиционирования воздуха; кровельные, гидроизоляционные и другие строительные материалы; гальванические покрытия и грунтовки для никеля, хрома, цинка и др.; и разные приложения. В виде сплава с оловом, цинком, свинцом и т. д. (латунь и бронза) он используется в прессованном, прокатанном или литом виде в сантехнике, промышленных трубах, электрических контактах, деталях автомобилей и машин, декоративных скобяных изделиях, монетах, боеприпасах, и разное потребительское и коммерческое использование. Медь является важным микроэлементом, используемым в кормах для животных и удобрениях.

Связанные темы:

Danafloat

Основными сульфидными минералами меди являются халькопирит (CuFeS2), халькоцит (Cu2S), ковеллит (CuS), борнит (Cu5FeS4), тетраэдрит ((Cu,Fe)12Sb4S13) и энаргит (Cu3AsS4). Крупнейшим источником меди являются месторождения порфировой руды, в которых встречается один или комбинация вышеупомянутых минералов. Типичная сульфидная руда меди содержит различные типы сульфидов железа, которые обычно включают пирит (FeS2) и пирротин (Fe1-xS). Часто присутствуют золото и серебро, которые могут быть связаны с сульфидами или быть свободными. Частицы пустой породы могут состоять из ряда силикатных минералов от кварца до талька и глины. Также может присутствовать карбонатная минеральная порода.

При высвобождении типичные сульфидные минералы меди относительно легко флотируются. Когда нет наиважнейших металлургических проблем, часто основное внимание уделяется производству медного концентрата с достаточно высоким содержанием. Часто основная проблема контроля качества связана с минералами сульфида железа, поскольку они также всплывают вместе с медью, разбавляя сорта медного концентрата. Это связано с тем, что: 1) уровни минералов сульфида железа обычно намного выше, чем концентрация меди, 2) сульфидные флотоуловители также могут хорошо флотировать сульфиды железа, 3) высвобождение может быть проблемой, затрудняющей разделение меди и железа, и 4) мелкие частицы часто труднее разделить. Частая и неприятная проблема заключается в том, что драгоценные металлы (золото и серебро) часто присутствуют в сульфидах железа, и отказ от этих минералов влияет на экономику.

Часто основная проблема контроля качества связана с минералами сульфида железа, поскольку они также всплывают вместе с медью, разбавляя сорта медного концентрата. Это связано с тем, что: 1) уровни минералов сульфида железа обычно намного выше, чем концентрация меди, 2) сульфидные флотоуловители также могут хорошо флотировать сульфиды железа, 3) высвобождение может быть проблемой, затрудняющей разделение меди и железа, и 4) мелкие частицы часто труднее разделить. Частая и неприятная проблема заключается в том, что драгоценные металлы (золото и серебро) часто присутствуют в сульфидах железа, и отказ от этих минералов влияет на экономику.

Пустая порода шлама (обычно глины и талька) может быть проблемой из-за преимущественного прилипания к поверхности пузырьков, которые «вытесняют» накопление медных минералов на пузырьки. Перемещение пустых шламов в концентраты также может создать серьезные проблемы с разбавлением концентрата, а также потребовать гораздо более длительного времени флотации для обеспечения высокого извлечения медных минералов. На заводе с фиксированной производительностью флотации это означает более низкое извлечение меди. Диспергаторы, такие как силикат натрия, полиакрилаты и гексаметафосфат натрия, часто используются, чтобы свести к минимуму прилипание пузырьков тонкой пустой породы и минимизировать влияние на извлечение меди. В качестве альтернативы КМЦ (карбоксиметилцеллюлоза), декстрин или крахмалы могут быть эффективными депрессорами пустой породы.

На заводе с фиксированной производительностью флотации это означает более низкое извлечение меди. Диспергаторы, такие как силикат натрия, полиакрилаты и гексаметафосфат натрия, часто используются, чтобы свести к минимуму прилипание пузырьков тонкой пустой породы и минимизировать влияние на извлечение меди. В качестве альтернативы КМЦ (карбоксиметилцеллюлоза), декстрин или крахмалы могут быть эффективными депрессорами пустой породы.

Депрессию минералов сульфида железа обычно контролируют добавлением извести при уровне pH до 11+. В то время как некоторые операции плавают при естественном рН, по крайней мере, при черновой обработке, в этих случаях можно контролировать сочетание выбора реагента и относительной плавучести пирита. Даже когда при черновой обработке используется нейтральный pH, этапы более чистой флотации обычно проводятся при более высоком pH, чтобы обеспечить депрессию сульфида железа. Когда золото присутствует и имеет значительную ценность, к сожалению, известь также может снизить извлечение золота, особенно если она свободна или связана с минералами сульфида железа.

Цианид также может быть эффективным депрессором сульфида железа, где его использование разрешено, но цианид может растворять ионы металлов, которые могут активировать широкий спектр сульфидных минералов, что может негативно повлиять на селективность флотации. В некоторых случаях для контроля селективности флотации можно использовать кальцинированную соду или едкий натр. Другим полезным вариантом является использование предварительной аэрации пульпы, которая может вызвать окисление на более реакционноспособных поверхностях сульфидов минералов, делая их менее плавучими; конечно, эффективность этого метода зависит от минерализации и характеристик контура.

Стандартные реагенты для флотации сульфида меди представляют собой собиратели класса тиолов на основе серы, которые можно сгруппировать в основные семейства ксантогенатов, дитиофосфатов, тионокарбаматов и тиокарбаматов.

Другие химические вещества также эффективны и составляют отдельные классы, но в качестве общей общей характеристики они обычно имеют атомы серы с двойной связью в своей структуре, посредством которых осуществляется химическое связывание с поверхностью медных минералов. Эффективный выбор реагента флотоуловителя зависит от присутствующих сульфидных минералов, их минеральных ассоциаций в руде и характеристик контура. Поскольку руда обычно содержит более одного типа сульфидных минералов меди, часто используется комбинация сульфидных флотационных собирателей для максимизации металлургических характеристик. Они добавляются отдельно или, что становится все более распространенным, поставляются в виде смешанных продуктов для оптимизации флотации.

Эффективный выбор реагента флотоуловителя зависит от присутствующих сульфидных минералов, их минеральных ассоциаций в руде и характеристик контура. Поскольку руда обычно содержит более одного типа сульфидных минералов меди, часто используется комбинация сульфидных флотационных собирателей для максимизации металлургических характеристик. Они добавляются отдельно или, что становится все более распространенным, поставляются в виде смешанных продуктов для оптимизации флотации.

Вспенивающие агенты являются важным компонентом набора флотационных реагентов. Вспенивающие химические вещества широко варьируются и обычно включают спирты различной структуры и молекулярной массы, альдегиды / сложные эфиры и гликоли, которые используются отдельно или в виде смесей. Они изменяют поверхностное натяжение пузырьков, которое влияет на формирование размера пузырьков, гидродинамику поверхности пузырьков и способность удерживать минералы на поверхности ячеек, что влияет на флотацию и оптимизацию сульфида меди.