Рутиловые электроды маркировка: Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

Содержание

Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

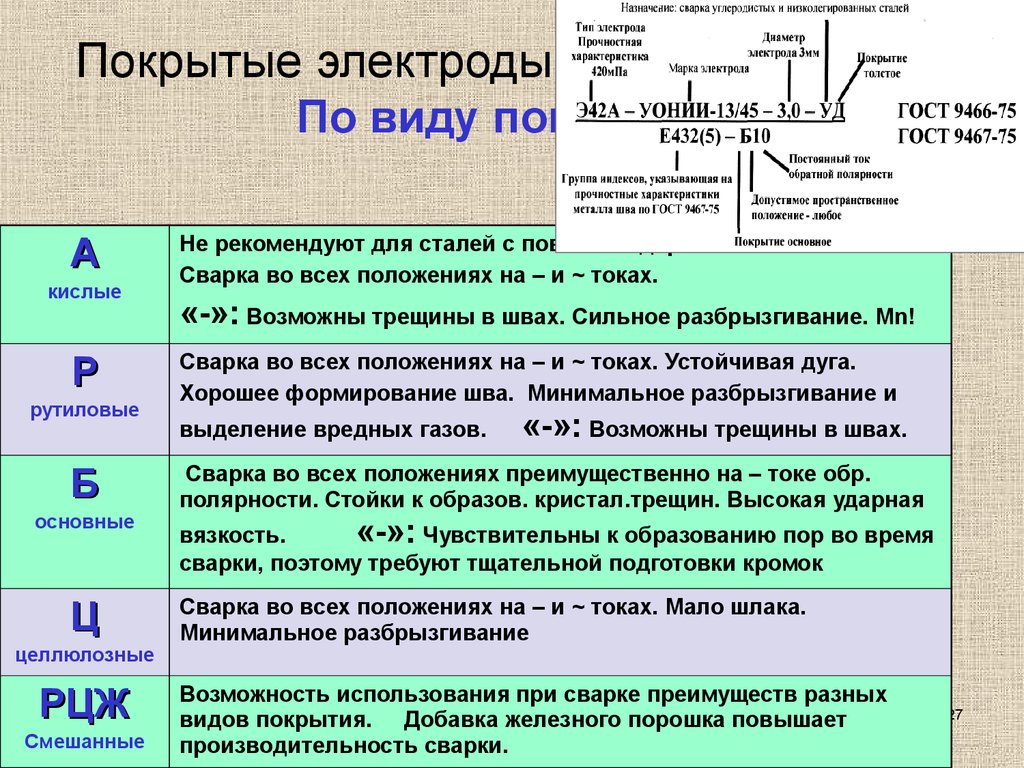

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродов на 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

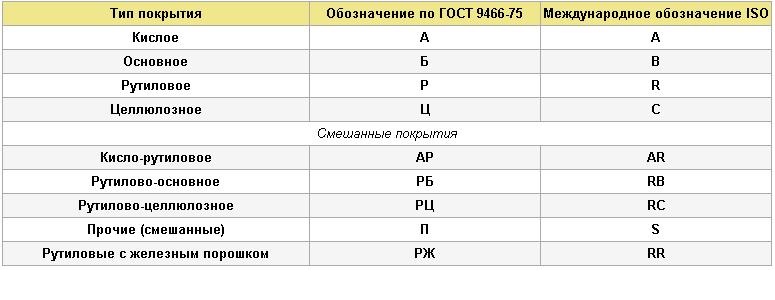

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

Электроды с рутиловым покрытием

В отличие от обычных рутиловые электроды невосприимчивы к высокой влажности. Они используются в разных областях и подходят для создания ответственных конструкций. В статье подробно рассмотрены характеристики, плюсы и минусы расходных материалов с рутиловым покрытием.

СОДЕРЖАНИЕ

- Что представляют собой рутиловые электроды

- Чем отличаются рутиловые электроды от основных

- Характеристики

- Маркировка

- Состав

- Применение рутиловых электродов

- Плюсы и минусы

- Лучшие марки электродов с рутиловым покрытием

- ESAB-SVEL OK 46.00

- Lincoln Electric Omnia 46

- ОЗС-12

- МР-3

- Прокалка и сварочные работы

Сварка представляет собой сложный производственный процесс, основанный на физико-химических свойствах металлов. Во время его протекания осуществляются различные реакции и преобразования металлической решетки на молекулярном уровне. Финальное качество сварного соединения в значительной степени предопределяется покрытием электрода. Флюс, который наносится на поверхность расходного материала, предназначен для защиты рабочей области от контакта с атмосферным газом. Помимо этого, состав обмазки предопределяет свойства сварного соединения.

Во время его протекания осуществляются различные реакции и преобразования металлической решетки на молекулярном уровне. Финальное качество сварного соединения в значительной степени предопределяется покрытием электрода. Флюс, который наносится на поверхность расходного материала, предназначен для защиты рабочей области от контакта с атмосферным газом. Помимо этого, состав обмазки предопределяет свойства сварного соединения.

Что представляют собой рутиловые электроды

Изготовление расходных материалов для сварки является до мелочей отработанной технологией, которая отличатся в деталях в зависимости от типа продукта. Основу продукта составляет металлический стержень. Он изготавливается из разных сплавов металла. На поверхность сердечника наносится специальная обмазка. От ее состава зависит область использования расходных материалов. Рутиловое покрытие электродов – это специальный вид обмазки, который благоприятно влияет на сварочный процесс в целом и позволяет добиться высокого качества сварного шва.

Расходные материалы с рутиловой обмазкой предназначены для ручной сварки, принцип работы которой основан на использовании электрической дуги. Основной компонент обмазки – двуокись титана. Составляющие подобраны таким образом, чтобы сделать сварочный процесс максимально простым, а сварное соединение – высококачественным. В его состав входят:

- двуокись титана;

- ферромарганец;

- декстрин;

- полевой шпат;

- магнезит.

Если говорить о процентном соотношении, то на двуокись титана припадает примерно 50% от всего объема, количество декстрина не превышает 2%. 48% отводится всем остальным компонентам, причем разделение между ними примерно равное. Данный тип покрытия относится к числу самых безопасных, поскольку во время горения не выделяет опасных для здоровья и окружающей среды продуктов. То есть, специалист не вдыхает токсичные испарения.

Чем отличаются рутиловые электроды от основных

Специалисты считают рутиловые электроды одними из лучших. Они дают возможность даже малоопытным сварщикам сформировать качественный и эстетичный шов. Основные преимущества расходников:

Они дают возможность даже малоопытным сварщикам сформировать качественный и эстетичный шов. Основные преимущества расходников:

- универсальность: используются для работы с источниками переменного и постоянного тока. Не зависимо от типа питания сварочная дуга горит постоянно и легко удерживается в стабильном состоянии.

- Допускается работа с заготовками, на поверхности которых есть небольшой слой грунтовки. При этом нет никакой потери в качестве.

- Отлично подходят для сваривания небольших участков стыка в труднодоступных местах. Дуга легко разжигается как в первый раз, так и повторно.

- Сварочный шов отличается высокими показателями ударной вязкости. Такой результат обусловлен повышенными показателями щелочности шлака.

- Выполненный при помощи рутилового электрода сварной шов обладает высокой прочностью и устойчивостью к длительным механическим нагрузкам. Эти качества сохраняются на протяжении длительного времени.

- Во время работы с использованием рутиловых электродов образуется минимальное разбрызгивание горячего расплава.

- Нет никаких проблем с повторным использованием расходных материалов. Нагар, образовавшийся на кончике стержня счищать не нужно. По своей природе он является полупроводником и не препятствует розжигу электрической дуги.

- Минимизировано отрицательное влияние на здоровье сварщика. Во время горения рутиловое покрытие не генерирует опасных для здоровья веществ. Негативное воздействие на органы дыхания полностью исключить не удалось, но оно сведено к минимуму.

- Невысокие требования к предварительной подготовке свариваемых поверхностей. Даже в условиях повышенной влажности шов получается прочным и долговечным. Допускается соединение заготовок, поверхность которых содержит до 30 процентов коррозийного слоя.

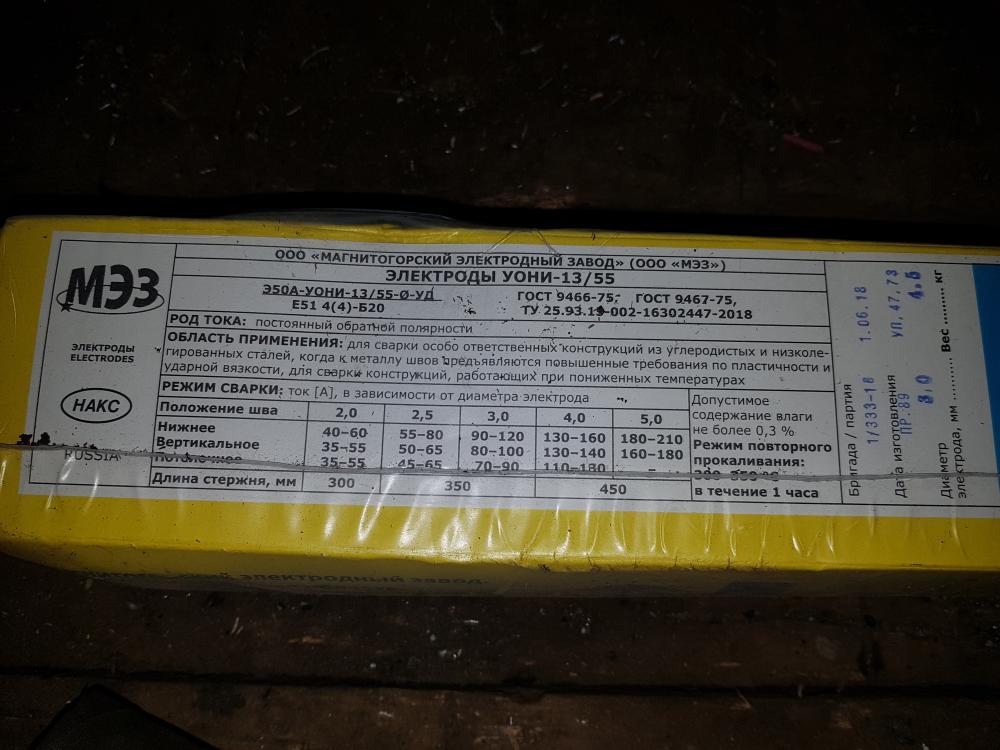

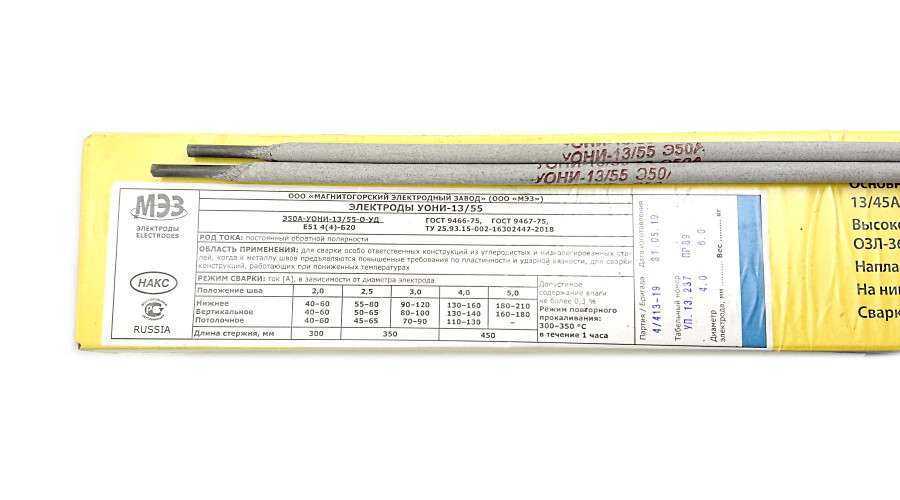

Характеристики

Электроды с рутиловым покрытием на потребительском рынке представлены двумя типами – Э42 и Э46. Информация о типе расходного материала в обязательном порядке обозначается на упаковке продукта. Шов, выполненный электродами типа Э42 обладает такими эксплуатационными показателями:

- предел механической прочности составляет 410 Мпа;

- еще один показатель прочности – ударная вязкость.

Ее значение равно 80 Дж/кв. см;

Ее значение равно 80 Дж/кв. см; - заключительная характеристика, определяющая сопротивляемость разрыву – относительное удлинение. Значение составляет 22%.

Сваренный электродами типа Э46 шов обладает более высокими прочностными характеристиками:

- предел механической прочности составляет 450 Мпа;

- показатель ударной вязкости зафиксирован на уровне 147 Дж/кв. см;

- немногим меньше является относительное удлинение. Его значение составляет 20%.

Для производства рутиловых электродов используется проволока из низкоуглеродистой стали. Она служит сердечником и обмазывается специальным составом, который незначительно отличается в зависимости от производителя. Чтобы потребитель мог сразу понять, с каким расходным материалом он имеет дело, в маркировке продукта присутствует буква «Р». После нее прописываются две цифры:

- первая обозначает возможное пространственное положение электрода. В большинстве случаев оно может быть любым;

- вторая информирует о типе сварочного тока – постоянный или переменный, а также о напряжении холостого хода и полярности.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Маркировка

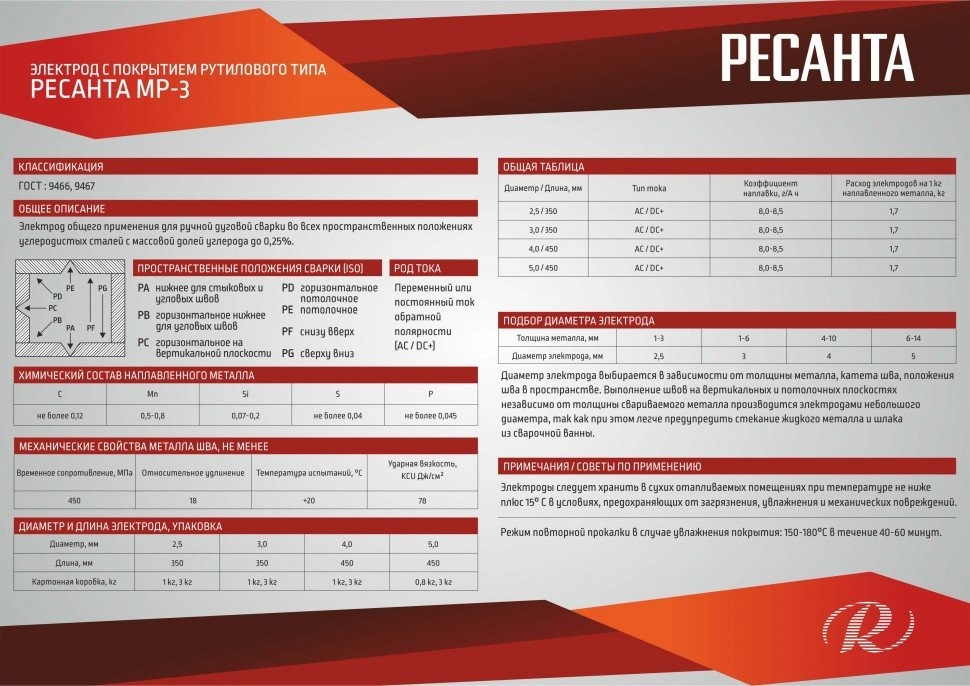

Условное обозначение выпускаемой продукции незначительно отличается в зависимости от технических условий конкретного производителя. Несмотря на это, подавляющее большинство поставляемой на потребительской рынок продукции маркируется одинаково. Для примера можно подробнее рассмотреть одно из условных обозначений электродов МР-3.

В верхней части снимка видна маркировка продукции – Э 46 –МР-3–УД Е 430 (3)-Р26.

Значение символов по порядку их нанесения:

- Э46 – тип электродов по ГОСТу. В данном конкретном случае условное обозначение говорит о том, что расходные материалы предназначены для работы с углеродистой и низкоуглеродистой сталью. Прочность на разрыв составляет 46 кгс/кв. см.

- МР-3 – это условное обозначение марки продукта, сформулированное производителем.

- У – назначение электрода.

Символ «У» присваивается электродам, предназначенным для работы с углеродистыми материалами. Предел прочности на растяжение составляет 60 кгс/кв. см.

Символ «У» присваивается электродам, предназначенным для работы с углеродистыми материалами. Предел прочности на растяжение составляет 60 кгс/кв. см. - Д – условное обозначение толщины обмазки. В данном случае оно толстое.

- Е – международное обозначение типа электрода с плавящимся покрытием.

- 43 – предел прочности на растяжение – 430 мПа.

- 0 – относительное удлинение. Параметр указывает на значение до 20%.

- (3) – температура окружающего воздуха во время работы может опускаться до -20 градусов Цельсия. Это минимально допустимое значение температуры, при котором сохранится ударная вязкость материала не ниже 34 Дж/кв. см.

- Р – рутиловое покрытие.

- 2 – символ несет информацию о положениях, допустимых во время выполнения сварочных работ. «Двойка» обозначает, что варить можно в любом из положений за исключением вертикального по направлению сверху-вниз.

- 6 – информация о типе питания. В данном случае можно использовать постоянный ток обратной полярности.

Примерный показатель напряжения холостого хода может составлять 70В.

Примерный показатель напряжения холостого хода может составлять 70В.

Состав

Соотношение компонентов, из которых сделана обмазка, может немного отличаться в зависимости от производителя. Но по большей части он выдержан в таких пропорциях:

- диоксид титана (еще называют концентратом рутила) – 48%;

- шпагат полевой – 20%;

- ферромарганец и магнезит – по 15% каждый;

- декстрин – 2%.

Иногда в состав включаются дополнительные элементы. К примеру, это может быть целлюлоза. В таком случае маркировка продукта будет содержать дополнительные буквенные обозначения. В данном конкретном случае к символу «Р» (рутиловый) будет добавлена литера «Ц» (целлюлозный).

Обозначение смешанных вариантов обмазок:

- РЦ – рутилово-целлюлозные. Позволяют выполнять сварку в любом пространственном положении. Подходят для формирования сварного шва по направлению сверху-вниз.

- РБ – рутилово-основные.

Соединение получается очень прочным, а шлак легко отделяется. Предназначены для укладки шва в любом пространственном положении.

Соединение получается очень прочным, а шлак легко отделяется. Предназначены для укладки шва в любом пространственном положении. - РА – рутилово-кислые. Шлак имеет пористую структуру и легко удаляется.

Применение рутиловых электродов

Рутиловые электроды являются одними из наилучших и практичных видов расходных материалов. они широко используются в разных областях хозяйствования, включая промышленное производство, строительство и другие отрасли. Чаще всего электроды данного вида применяются в таких целях:

- соединение заготовок из низкоуглеродистой стали. Состав обмазки сердечника дает возможность эффективно сваривать черные и низколегированные металлы. На выходе получается прочный, ровный шов без трещин и других изъянов;

- сварка и ремонт трубопроводных магистралей. Идеально подходят для восстановления герметичности водопроводов. В такой ситуации нереально полностью высушить поверхность металла. Рутиловые электроды держат дугу даже в том случае, когда в рабочую зону попадают капли воды;

- ремонт инструментария и элементов конструкций, подверженных сильному износу.

Рутиловый электрод дает возможность наплавить толстый слой. Во время работы образуется мало брызг, что позволяет экономить материал.

Рутиловый электрод дает возможность наплавить толстый слой. Во время работы образуется мало брызг, что позволяет экономить материал.

Плюсы и минусы

Сравнительно с другими вариантами покрытий рутиловое имеет ряд весомых преимуществ:

- высокое качество сварного соединения. В месте стыка не образуются трещины горячего или холодного происхождения;

- сварочная дуга стабильно горит и при постоянном, и при переменном токе;

- повторный розжиг электрода не составляет никаких сложностей. Это дает возможность специалисту быстрее выполнять работы, связанные с наложением большого количества коротких швов. Потушенная дуга используемого электрода так же легко разжигается, как и нового. Не требуется счищать нагар с кончика стержня;

- не всегда нужно подготавливать рабочую поверхность. Расходники с другими типами флюса очень чувствительны к наличию ржавчины и окисла. Они отрицательно сказываются на конечном качестве шва.

Рутиловое покрытие позволяет стабильный высококачественный шов даже на таких поверхностях;

Рутиловое покрытие позволяет стабильный высококачественный шов даже на таких поверхностях; - по окончанию работ шлак легко убирается с поверхности, а шлифовать шов нет надобности.

Наряду с положительными моментами необходимо указать и недостатки:

- ограниченный диапазон металлов, с которыми можно работать. Стержни категорически не подходят для соединения заготовок из высокоуглеродистой стали;

- в случае повышения рабочего тока свойства соединения резко ухудшаются. Важно придерживаться номинальных показателей;

- перед рабочим процессом электроды нужно подвергать предварительной подготовке, а именно просушке и прокалке.

Лучшие марки электродов с рутиловым покрытием

ESAB-SVEL OK 46.00

Торговая марка принадлежит шведскому концерну. Производство расходных материалов налажено на территории России. Продукция является качественной и среди специалистов считается одной из лучших. Основные достоинства:

Продукция является качественной и среди специалистов считается одной из лучших. Основные достоинства:

- допускается прокалывание отсыревших электродов при температуре 70-90 градусов Цельсия;

- невосприимчивы к влажной среде. Дуга остается стабильной даже в случае контакта с увлажненной поверхностью;

- невысокий порог минимального тока. Для стабильного горения расходных материалов требуется тока значительно меньше сравнительно с другими типами электродов;

- шов получается очень прочным, устойчивым к ударам и статическим нагрузкам.

Lincoln Electric Omnia 46

Продукция выпускается американской компанией Lincoln Electric, имеющая солидный опыт производства электротехнической продукции, который начинается с 1927 года. Это оптимальный вариант для начинающих сварщиков, прежде всего, из-за невысокой стоимости. Другой положительный момент заключается в том, что сварочная дуга остается стабильной даже если немного увеличить расстояние до рабочей поверхности.

Работа Omnia 46 сопровождается незначительным выделением искр. Сварной шов получается очень прочным, что является необходимым предусловием для использования расходных материалов в производстве ответственных конструкций. Они часто применяются в укладке и ремонте трубопроводных магистралей высокого давления.

ОЗС-12

Электроды сертифицированы НАСК, что позволяет использовать их на опасных и ответственных объектах. Продукция имеет ряд важных преимуществ:

- формирование шва не вызывает сложностей у сварщиков с небольшим опытом работы. Он ложится легко и ровно;

- после остывания сварного соединения на поверхности остается тонкая корочка, которая очень легко убирается.

Наряду с плюсами есть и недостаток. ОЗС-12, как и все рутиловые электроды не чувствительны к влаге. Но они довольно быстро отсыревают. Требуется соблюдение рекомендаций производителя относительно влажности. Перед использованием расходные материалы необходимо прокалывать при температуре 150 градусов Цельсия. Сварочную ванночку нужно очищать от крупных загрязнений.

Сварочную ванночку нужно очищать от крупных загрязнений.

МР-3

Наиболее распространенный на отечественном рынке продукт производства известного бренда «Ресанта». Разработчикам удалось органично совместить преимущества рутилового покрытия и избавиться от сопутствующих недостатков, которые встречаются у других марок.

МР-3 разжигаются легко, позволяют сформировать прочный и очень аккуратный шов. Они эффективны с разными источниками питания – с переменным и постоянным током. Из недостатков специалисты отмечают повышенную чувствительность к влаге. Перед началом работы расходники необходимо прокалывать на протяжении часа при температуре 150-170 градусов Цельсия.

Прокалка и сварочные работы

Рутиловые электроды достаточно быстро отсыревают. Поэтому перед применением их необходимо прокалывать на протяжении час. Температура зависит от марки продукта и варьируется в диапазоне 70-350 градусов Цельсия. Данные требования дают общее представление, а конкретика приводится производителем для каждой марки отдельно. есть некоторые виды продукции, которые после отсыревания теряют свои свойства. Поэтому важно обеспечить надлежащие условия хранения.

есть некоторые виды продукции, которые после отсыревания теряют свои свойства. Поэтому важно обеспечить надлежащие условия хранения.

Иногда может потребоваться повторная прокалка. Она необходима в случаях, если:

- Обмазка электродов слишком сырая.

- Во время розжига дуги электроды липнут к металлу.

- Расходники длительное время хранились в ненадлежащих условиях.

Важно помнить, что электроды можно подвергать температурной обработке не более трех раз. Поэтому нужно внимательно отнестись к расчету необходимого количества расходных материалов для выполнения определенных операций. Прокалывать электроды лучше всего в специальной электрической печи. При выборе иного варианта обработки не исключаются нежелательные побочные эффекты и существенное снижение качества покрытия.

При сварке необходимо придерживаться некоторых моментов:

- Нужно проверить из какого материала изготовлен стержень. В идеале металл сердечника должен соответствовать материалу заготовок.

В этом случае достигается максимальная прочность соединения.

В этом случае достигается максимальная прочность соединения. - Желательно, чтобы диаметр электрода соответствовал толщине соединяемого металла. Конечно, она может быть меньше или больше. В таком случае разница компенсируется за счет мастерства специалиста или при помощи регулировок силы тока.

Электроды с рутиловым покрытием

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 4

Сравнение использования рутиловых и целлюлозных электродов

Типы электродов и их составы

На рынке доступно множество типов электродов для ручной металлической дуги (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

| Тип электрода | Основной компонент | Создан защитный газ |

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| Целлюлозный | Целлюлоза | Водород + CO2 |

Таблица 1 Основные составляющие трех возможных типов электродов и защитный газ, образующийся при его сжигании

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. . Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения. Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980).

В таблице 2 приведены их механические свойства.

| Требование к ударной вязкости (AWS в сварном виде) | Температура испытания | Требования к пределу текучести (МПа) | Типичное требование к растяжению (МПа) |

| Е6012 | |||

| Не указывается | 0°С | 330 | 430 |

| Е6013 | |||

| Не указывается | 0°С | 330 | 430 |

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5. 1/A5.1M, 2012.

1/A5.1M, 2012.

Целлюлозный электрод сварка и тип их покрытия.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно обнаружить от 30 до 45 мл водорода на 100 г. Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ).

Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В). Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Вызывает высокий уровень диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом. Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91).

Следует отметить, что любой тип целлюлозного электрода требует высококвалифицированного сварщика, поэтому сварка печных труб особенно не должна выполняться без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико.

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

| Требуемая ударная вязкость (AWS в виде сварки) | Температура испытания | Типовой предел текучести (МПа) | Типичная прочность на растяжение (МПа) |

| Е6010 | |||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1/A5.1M, 2012 г. в основном эти электроды используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения.

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

Это ограничение должно быть указано в спецификации процедуры сварки. Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E.

Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. таких как морские сооружения или сосуды под давлением.

Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки.

Они подходят в случаях, когда необходимо сварить большое количество труб или требуется много сварки вертикально вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

| Ток (А) | Нижний | Высшее |

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самовыпускающийся | Требуется чистка |

| Очистка | Требуется очень мало | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая печную трубу/вертикально вниз |

| Простота использования | Легкий | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Опасность водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Одно- и многоходовые | Многопроходный |

| Меры предосторожности при предварительном нагреве | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2:2004 |

| Термообработка после сварки | Отжиг водорода можно использовать для удаления диффузионного водорода |

Таблица 4 Сравнение характеристик электродов.

Рекомендации и рекомендации по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, при соблюдении трех условий: диффундирующий водород в сварном шве, растягивающие напряжения и чувствительная микроструктура (Kihara, 1970).

Растягивающие напряжения нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]).

Наконец, снижением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (в отличие от целлюлозного электрода) или улучшая выделение водорода из сварного шва.

Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород.

Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними.

Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C.

Если электроды промокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M.

AWS A5.1/A5.1M:2012, таблица A.3 воспроизведена с разрешения Американского общества сварщиков (AWS), Майами, Флорида, США.

В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200-300°C сразу после сварки, до охлаждения зоны сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004).

Заключение

Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними.

Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода.

Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва.

Ссылки

ASME B31.3 A106 класс B.

AWS A5.1/A5.1M, 2012: «Технические условия на электроды из углеродистой стали для дуговой сварки в защитных газах».

Boniszewski T, 1979: «Ручная дуговая сварка металлическим электродом – старый процесс, новые разработки, Часть II: Понимание электродов ММА, металлург и технолог». Том. 11. № 11.

Босвард I, 1980: «Руководство по выбору электрода, сварщик». Том. 41, № 210, стр. 10-13.

BSI BS EN 1011-2: «Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей», 2004 г.

Clyne A J, 1984: «Оценка электродов с низким содержанием водорода для кольцевой сварки трубопроводов». Газовые НИОКР.

Folkhard, H, Schabereiter H, Rabendteiner G, Rettenbacher H, 1973: «Новые данные о содержании водорода в сварных соединениях как основа сварки без трещин высокопрочной трубопроводной стали целлюлозными электродами». Международная конференция по сварке, стр 39/44.

Международная конференция по сварке, стр 39/44.

Кихара Х., Тераи К., Ямада С., Нагано Т., 1970: «Исследование температуры предварительного нагрева сварных швов высокопрочной стальной конструкции». Trans Jap. Сварочное общество, 1, стр. 119/129.

Сварка и резка: «Выбор стержневых электродов (часть 1) для сварки и резки». 123, № 4, 2013.

Spiller K R, 1991: «Варианты процесса и ручные методы сварки трубных конструкций, Технологическая сварка труб и труб». Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20.

Сравнение использования рутиловых и целлюлозных электродов

На рынке доступно множество типов электродов для ручной дуговой сварки (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

Таблица 1 Основная составляющая трех возможных типов электродов и защитный газ, образующийся при его сжигании

| Тип электрода | Основная составляющая | Защитный газ, образующийся |

|---|---|---|

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| Целлюлозный | Целлюлоза | Водород + CO2 |

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. (сайт ТВИ). Это ограничивает их использование для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo (веб-сайт TWI).

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения (веб-сайт TWI). Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980). В таблице 2 приведены их механические свойства.

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5.1/A5.1M, 2012 г.

| Требование к ударной вязкости (AWS в виде сварки) | Температура испытания | Требование к пределу текучести (МПа) | Типовое требование к пределу текучести (МПа) | 45 |

|---|---|---|---|---|

| Не указывается | 0°С | 330 | 430 | |

| Е6013 | ||||

| Не указывается | 0°С | 330 | 430 | |

Целлюлозный электрод

Подобно рутиловым электродам, различия между целлюлозными электродами E6010 и E6011 заключаются в электрических параметрах, используемых во время сварки, и типе их покрытия. Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно найти от 30 до 45 мл водорода на 100 г (веб-сайт TWI). Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В).

Однако основным недостатком этого электрода является высокое содержание водорода в защитном газе. Это приводит к высокому уровню диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Это приводит к высокому уровню диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом (веб-сайт TWI). Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91). Следует отметить, что любой тип целлюлозного электрода требует высокой квалификации сварщика, поэтому сварку печных труб особенно нельзя проводить без тщательности и подтверждения компетентности сварщика.

На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91). Следует отметить, что любой тип целлюлозного электрода требует высокой квалификации сварщика, поэтому сварку печных труб особенно нельзя проводить без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико (веб-сайт TWI).

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1/A5.1M, 2012 г. 0444 Типовой предел текучести (МПа) Э6010 Его характеристики глубокого проплавления, высокая скорость наплавки и возможность использования в вертикальном положении означают, что эти электроды в основном используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров. В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти. Это ограничение должно быть указано в спецификации процедуры сварки. Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена. В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E. Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. изготовление, такое как морские сооружения или сосуды под давлением Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки. Они подходят в тех случаях, когда необходимо сварить большое количество труб или требуется много вертикальных швов вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин. В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов. В следующей таблице приведены результаты сравнения и предыдущие выводы. Таблица 4 Сравнение характеристик электродов 100110 Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, если выполняются три условия: диффундирующий водород в сварном шве, растягивающие напряжения и восприимчивая микроструктура (Kihara, 1970 ). Растягивающие напряжения нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]). Наконец, уменьшением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (что не относится к целлюлозному электроду) или улучшая выделение водорода из сварного шва. Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры. Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород. Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними. Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода. Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва. Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C. Если электроды намокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M. В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200–300°C сразу после сварки, до охлаждения области сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004). Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними. Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода. Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва. Типичная прочность на растяжение (МПа) 27Ж -30°С 330 430 Е6011 27Ж -30°С 330 430  (сайт ТВИ).

(сайт ТВИ). Заключение сравнения

Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Характеристика Рутиловый электрод Целлюлозный электрод Нижний Высшее Напряжение (В) Нижний Высшее Проникновение Нижний Высшее Количество брызг Нижний Высшее Удаление шлака Самовыпускающийся Требуется чистка Очистка Требуется очень мало Всегда нужен Позиция Все, кроме вертикального вниз Все, включая печную трубу/вертикально вниз Простота использования Легкий Требуется квалифицированный сварщик Создание дыма Меньшее количество дыма Большое количество дыма Опасность водородного растрескивания Низкий риск при правильном предварительном нагреве Высокий риск Одно- или многопроходная сварка Одно- и многоходовые Многопроходный Меры предосторожности при предварительном нагреве Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2:2004 Термообработка после сварки Отжиг водорода можно использовать для удаления диффузионного водорода Руководство и передовая практика по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут. Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Заключение

Каталожные номера