Фрезеровка вала: Фрезерование шпоночных пазов на валах

Содержание

Фрезерование шпоночных пазов на валах

Фрезерование шпоночных пазов на валах

Категория:

Фрезерные работы

Фрезерование шпоночных пазов на валах

Шпоночные соединения весьма распространены в машиностроении. Они могут быть с призматическими, сегментными, клиновыми и другими сечениями шпонок. На рабочих чертежах вала должны быть проставлены размеры для вала с призматической шпонкой и для вала с сегментной шпонкой.

Шпоночные пазы делятся на сквозные, открытые (с выходом) и закрытые. Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. Ширина шпоночного паза должна быть выполнена по 2-му или 3-му классу точности: по глубине шпоночный паз должен быть выполнен по 5-му классу точности; длина паза под шпонку — по 8-му классу точности. Невыполнение этих требований при фрезеровании шпоночных пазов влечет за собой трудоемкие пригоночные работы при сборке — припиливание шпонок или других сопрягаемых деталей.

Невыполнение этих требований при фрезеровании шпоночных пазов влечет за собой трудоемкие пригоночные работы при сборке — припиливание шпонок или других сопрягаемых деталей.

Кроме указанных выше требований, в отношении точности к шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5-го класса шероховатости, а иногда и выше.

Сопоставляя допуски на фрезы с допусками на размер шпоночного паза, можно убедиться в трудности выполнения паза требуемой точности на станках, работающих мерным инструментом. Возьмем для примера паз шириной 12ПШ

Практика показывает, что для обработки шпоночного, паза, укладывающегося в поле допуска ПШ, приходится тщательно подбирать. фрезы и делать пробные проходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Дисковые фрезы пазовые (СТ СЭВ 573—77) предназначаются для фрезерования неглубоких пазов. Они имеют зубья только на цилиндрической части.

Пазовые фрезы затылованные по ГОСТ 8543—71 предназначаются также для обработки пазов. Их затачивают только по передней поверхности. Достоинством этих фрез является то, что они не теряют размера по ширине после переточек. Они выпускаются диаметром от 50 до 100 мм,от 4 до 16 мм.

Шпоночные фрезы по ГОСТ 9140—78 применяются для фрезерования шпоночных пазов и изготовляются с цилиндрическим и коническим хвостовиком. Шпоночные фрезы имеют два режущих зуба с торцовыми режу

щими кромками, выполняющими основную работу резания. Режущие кромки фрезы направлены не наружу, как у сверла, а в тело инструмента. Такие фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Переточка фрез производится по торцовым зубьям, вследствие чего диаметр фрезы практически остается неизменным. Это очень важно для обработки пазов.

Фрезы с цилиндрическим хвостовиком изготовляют для диаметра от 2 до 20 мм, с коническим хвостовиком — от 16 до 40 мм. В настоящее время инструментальные заводы выпускают цельные твердосплавные шпоночные фрезы диаметром 3, 4, 6, 8 и 10 мм с углом наклона винтовой канавки 20° из сплава ВК8. Эти фрезы применяют главным образом при обработке закаленных сталей и труднообрабатываемых материалов. Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

В настоящее время инструментальные заводы выпускают цельные твердосплавные шпоночные фрезы диаметром 3, 4, 6, 8 и 10 мм с углом наклона винтовой канавки 20° из сплава ВК8. Эти фрезы применяют главным образом при обработке закаленных сталей и труднообрабатываемых материалов. Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

Фрезы для пазов под сегментные шпонки хвостовые по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 4—5 мм.

Фрезы для пазов под сегментные шпонки насадные по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 55—80 мм.

Закрепление заготовок. Заготовки валов для фрезерования в них шпоночных пазов и лысок удобно закреплять в призмах. Для коротких заготовок достаточно одной призмы. При большей длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается шипом в основании призмы, входящим в паз стола, как показано на рисунке справа. Валы закрепляют прихватами. Во избежание прогиба вала при закреплении необходимо следить, чтобы прихваты опирались на вал над призмами. Под прихваты следует положить тонкую медную или латунную прокладку, чтобы не повредить окончательно обработанной цилиндрической поверхности вала. На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

Валы закрепляют прихватами. Во избежание прогиба вала при закреплении необходимо следить, чтобы прихваты опирались на вал над призмами. Под прихваты следует положить тонкую медную или латунную прокладку, чтобы не повредить окончательно обработанной цилиндрической поверхности вала. На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

Рис. 1. Вал со шпоночными пазами

Рис. 2. Схема расположения полей допусков шпоноч-ною паза и фрезы

Рис. 3. Закрепление вала на оизмах

Рис. 4. Тиски для закрепления валов

На рис. 5 показана магнитная призма с постоянным магнитом. Корпус призмы состоит из двух частей, между которыми размещен оксидно-бариевый магнит. Для закрепления валика достаточно повернуть рукоятку выключателя на 90°. Сила зажима вполне достаточна для фрезерования на валиках шпоночных пазов, лысок и т. д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

5 показана магнитная призма с постоянным магнитом. Корпус призмы состоит из двух частей, между которыми размещен оксидно-бариевый магнит. Для закрепления валика достаточно повернуть рукоятку выключателя на 90°. Сила зажима вполне достаточна для фрезерования на валиках шпоночных пазов, лысок и т. д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

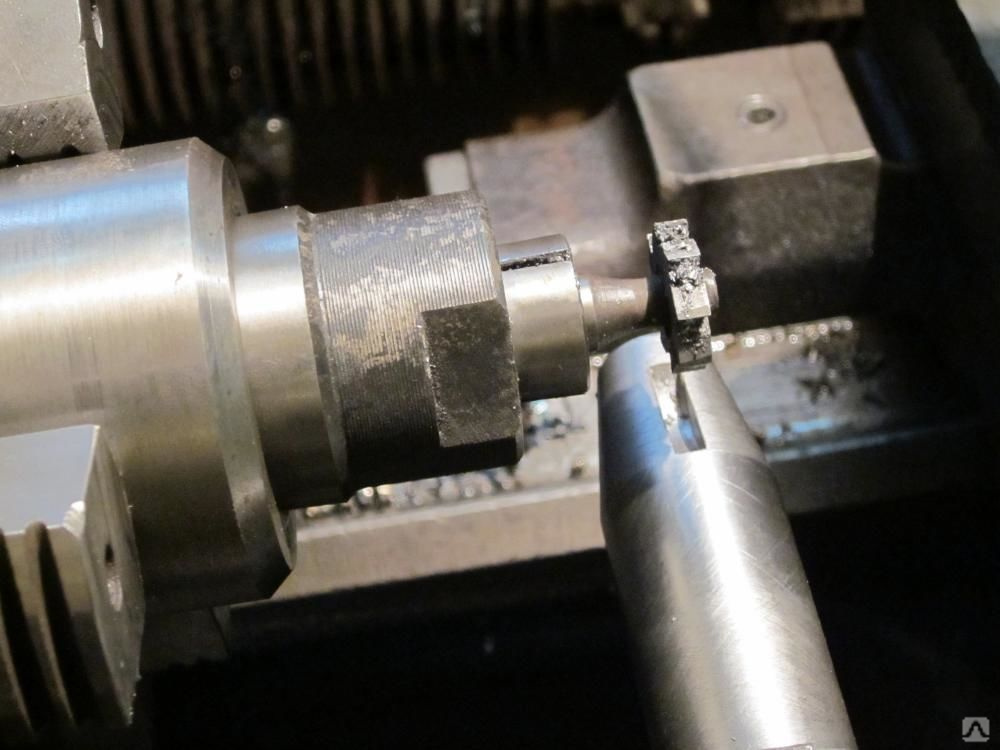

Фрезерование сквозных шпоночных пазов. Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более. После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине.

На рис. 6 показана установка заготовки и фрезы при . фрезеровании сквозного шпоночного паза. При установке фрезы на оправку необходимо добиться, чтобы фреза имела минимальное биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

фрезеровании сквозного шпоночного паза. При установке фрезы на оправку необходимо добиться, чтобы фреза имела минимальное биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

При правильно установленных тисках точность установит закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 7 пунктиром, и еще раз проверить размер S.

Рис. 5. Магнитная призма для закрепления валов

дить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Фрезерование закрытых шпоночных пазов. Фрезерование закрытых шпоночных пазов можно производить на горизонтально-фрезерных станках. Для закрепления вала пользуются специальными самоцентрирующими тисками или призмами. Так как установка для фрезерования по рис. 9, а отличается от установки по рис. 9, б лишь расположением шпинделя, разберем только порядок фрезерования шпоночного паза на горизонтально-фрезерном станке.

Рис. 9. Фрезерование закрытых шпоночных пазов

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости фрезы состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга, то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга, то необходимо сместить стол.

Если этот след получается в виде полного круга, то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга, то необходимо сместить стол.

Установка на глубину паза. Обрабатываемый вал, диаметральная плоскость которого совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину резания В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют одним из двух способов:

а) врезанием вручную на определенную глубину и продольной механической подаЧей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении;

б) врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Этот способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Рис. 10. Схема установки концевой фрезы в диаме! ральной плоскости вала

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

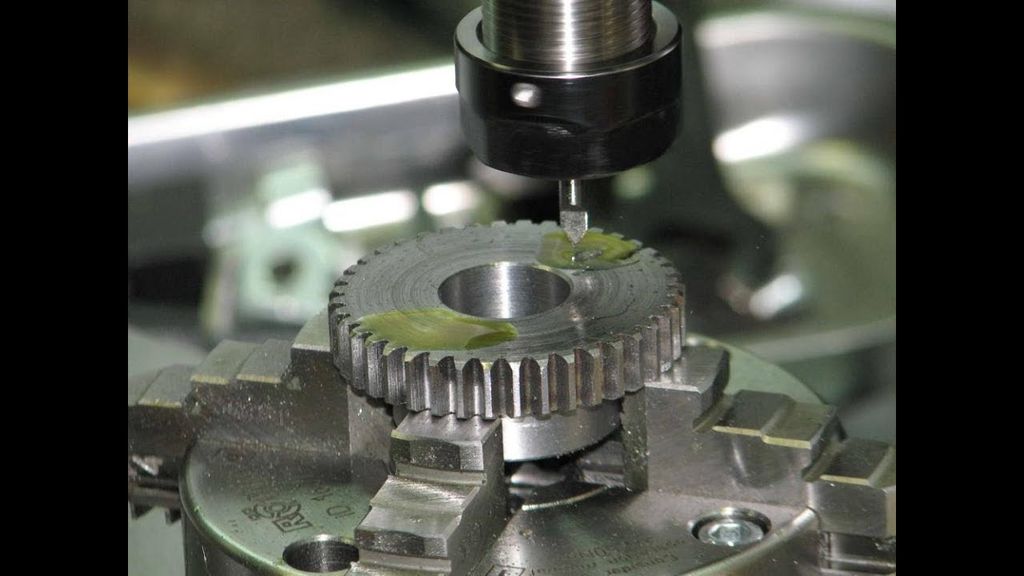

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 11).

Фрезерование валов на шпоночно-фрезерных станках. Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двузубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении. Отсюда и происходит название метода — «маятниковая подача».

Рис. 11. Фрезерование шпоночных пазов под сегментные шпонки

11. Фрезерование шпоночных пазов под сегментные шпонки

Рис. 12. Схема фрезерования шпоночных пазов способом «маятниковая подача»

Рис. 13. Контроль размером паза калибрами

По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один-два прохода.

Фрезерование пазов на автоматизированных шпоночно-фрезерных станках немерным инструментом производится с осциллирующим (колебательным) движением инструмента. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине.

При фрезеровании с осциллированием ширина фрезы меньше ширины обрабатываемог о паза. Так, станок МА-57 предназначается для фрезерования открытых шпоночных пазов на валах электродвигателей дисковыми трехсторонними фрезами в автоматизированном производстве. Станок 6Д92 предназначен для фрезерования закрытых шпоночных пазов немерными концевыми фрезами. Требуемая ширина паза достигается за счет того, что фрезе придается осциллирующее движение в направлении, перпендикулярном продольной подаче. Станок может быть встроен в автоматическую линию.

Контроль размеров пазов и канавок. Контроль размеров пазов и канавок можно производить как штриховыми измерительными инструментами (штангенциркуль, штангенглуби-номер), так и калибрами. Измерение и отсчет размеров пазов с помощью универсальных инструментов не отличаются от измерений других линейных размеров (длина, ширина, толщина, диаметр). Ширину паза можно контролировать круглыми и листовыми предельными калибрами-пробками. На рис. 13, а показан контроль ширины паза, заданного размером 20+см мм. В этом случае проходная сторона калибра имеет размер 20,0 мм, а непроходная— 20,1 мм.

В этом случае проходная сторона калибра имеет размер 20,0 мм, а непроходная— 20,1 мм.

Симметричность расположения шпоночного паза относительно оси вала контролируется специальными шаблонами и приспособлениями.

Реклама:

Читать далее:

Фрезерование фасонных канавок, Т-образных пазов и пазов типа «ласточкин хвост»

Статьи по теме:

- Пути сокращения общего времени при фрезеровании

- Принципы построения технологического процесса

- Понятие об организации труда в СССР

- Организационно-техническое обслуживание рабочего места

- Контроль заточки фрез

Карданные валы — муфты для линий ламинирования

- Металлургическая промышленность

- Шпиндельные валы и муфты

- Клети линии ламинирования

- Подушка валка

- Оборудование для ламинирования

- Зубчатые колеса и короны

- Ролики

- Сегменты

- Валы

- Запасные детали

- Судостроение

- Барабаны

- Валы

- Зубчатые колеса и короны

- Редукторы

- Цементные заводы

- Короны

- Редукторы

- Энергетика

- Станина

- Утилизация пластика

- Сектор прессы

- Зубчатые колеса и короны

- Валы

- Производство труб

- Коленчатый вал

- Муфта зубчатая

- Грязи сепаратор барабанный

- Теплообменник

- Различные секторы

- Наши работы

- Контакты

- Видео

- Новости

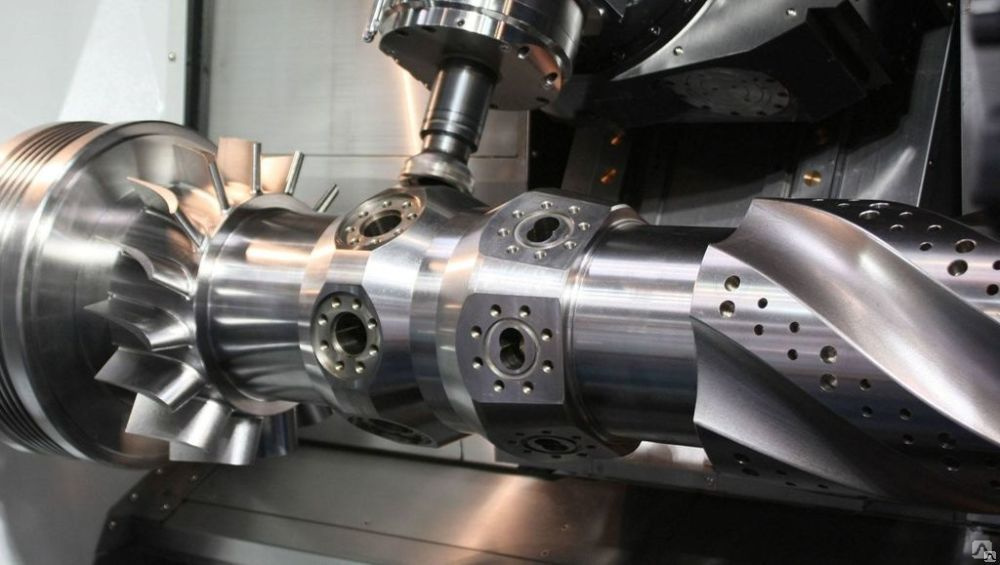

Шпиндельный вал 1

Шпиндельный вал с вращающейся головкой вправо и влево, состоит из корпуса вала и двух муфтсборка в нагретом состоянии.

Материал: стальная поковка.

Размеры: L 11530 мм x Ø 630 мм.

Предназначен для линии ламинирования в Люксембурге.

Шпиндельный вал 2

шпиндельный вал с зафиксированной головкой.

Выполненные работы: токарная обработка и обточка выполнены из единого блока.

Материал: стальная поковка.

Размеры: L 7200 мм x Ø корпус 545 мм x Ø торец dx 1010 мм x Ø торец sx 504 мм.

Предназначен для линии ламинирования в Люксембурге.

Шпиндельный вал 3

шпиндельный вал с зафиксированной головкой.

На валу сделан ремонт головки вала демонтаж с помощью фрезеровки и обточки изготовление новой головки и ее монтаж в нагретом состоянии на валу.

Контроль размеров.

Материал: 33CRNIMO14.5.

Размеры: L 8000 x Ø 1200 мм, вес 16 тонн.

Предназначен для клиента из Люксембурга.

Карданный вал

Карданный вал с продольными канавками выпуклыми.

Выполненные работы: токарная обработка и обточка выполнены из единого блока.

Материал: стальная поковка, термообработка цементация только на зубья.

Размеры: L 3200 мм x Ø корпус 450 мм.

Предназначен для линии ламинирования в Италии.

Муфта

Муфта сборка на корпусе вала, в горячем состоянии.

Материал: стальная поковка.

Размеры: H 1180 мм x Ø 950/1200/1320 мм.

Предназначен для линии ламинирования в Бельгии.

Муфта HIRTH 1

Муфтаподвижная, зубья HIRTH, внутренний стержень собрать на корпусе вала.

Материал: стальная поковка.

Размеры: L 740 мм x Ø 345 мм.

Предназначена для линии ламинирования в Бельгии.

Муфта HIRTH 2

Муфта подвижная, зубья HIRTH, внутренний стержень собрать на корпусе вала.

Материал: стальная поковка.

Размеры: L 680 мм x Ø 700 мм.

Предназначена для линии ламинирования в Бельгии.

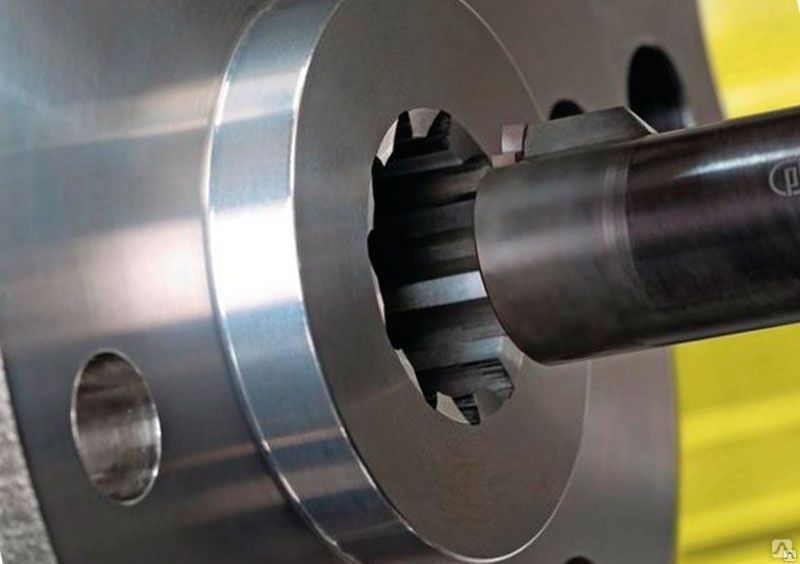

Муфта, зубья внутренние 1

Соединительная муфта вала.

Выполненные работы: токарная обработка, фрезеровка и внутренние зубья.

Материал: стальная поковка.

Размеры: L 795 мм x Ø 670 мм.

Предназначена для линии ламинирования в Люксембурге.

Муфта, зубья внутренние 2

Соединительная муфта вала.

Выполненные работы: токарная обработка, фрезеровка, полная шлифовка и сборка.

Материал: стальная поковка.

Размеры: L 990 мм x Ø 1100 мм.

Предназначена для линии ламинирования в Бельгии.

Муфта, зубья внешние 1

Муфта соединительная, зубья выпуклые.

Выполненные работы: токарная обработка, фрезеровка, зубья и шлифовка.

Материал: стальная поковка.

Размеры: H 580 мм x Ø 720 мм x Ø зубья 1200 мм.

Предназначена для линии ламинирования в Бельгии.

Муфта, зубья внешние 2

Муфта соединительная, зубья выпуклые, укомплектован шпонками.

Выполненные работы: токарная обработка, фрезеровка, зубья и шлифовка.

Материал: стальная поковка.

Размеры: H 580 мм x Ø 860 мм x Ø зубья 1160 мм.

Предназначена для линии ламинирования в Бельгии.

Шпоночные пазы фрезерного вала | Инжиниринг режущего инструмента

Автор Брандт Тейлор

Опубликовано

24 мая 2021 г. — 11:00

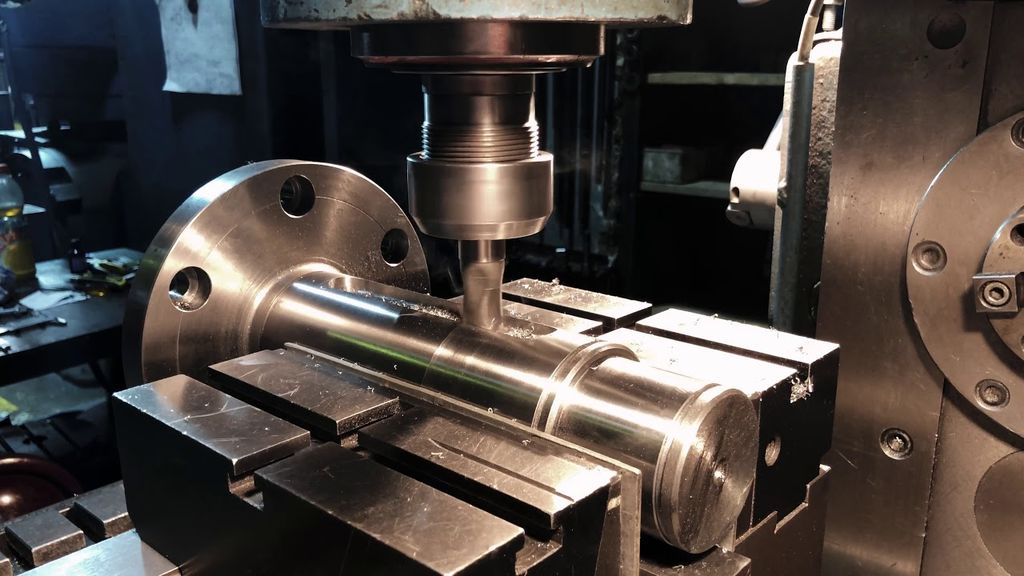

В этой колонке показана процедура настройки, позволяющая сэкономить время для фрезерования шпоночных пазов, плоских поверхностей или других элементов на валах.

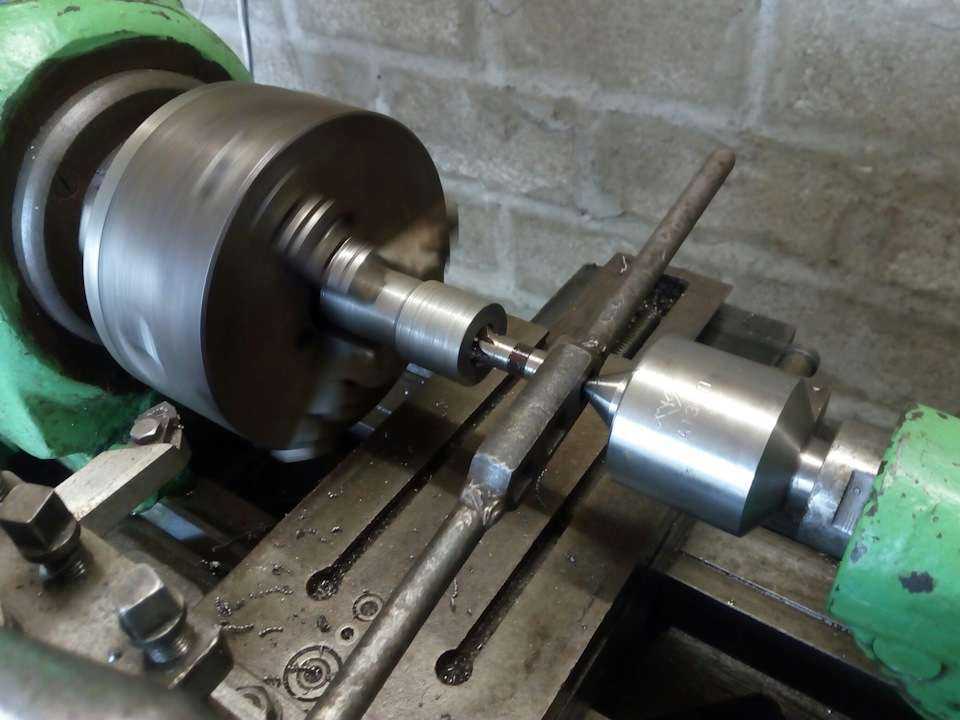

Валы являются обычным компонентом промышленного оборудования. Они настолько распространены, что в сервисных центрах по металлу хранятся круглые прутки с жесткими диаметральными допусками и полированной поверхностью в широком диапазоне диаметров и материалов. Эта прутковая заготовка известна как «точеная, шлифованная и полированная» или «тянутая, шлифованная и полированная» для меньших

диаметр. Он принимает стандартные шкивы и шестерни и другие стандартные элементы машин.

Для передачи энергии все, что может потребоваться, это отрезать стержень по длине и добавить шпоночные пазы, лыски или другие элементы. У меня есть мастерская, которая делает такие валы уже 30 лет. У моего магазина есть клиент, который строит промышленное оборудование на заказ. Мне звонят, когда у клиента есть новая машина, которую нужно построить, или когда требуются запасные части для клиентских машин в полевых условиях. Заказы обычно включают вал или несколько разных.

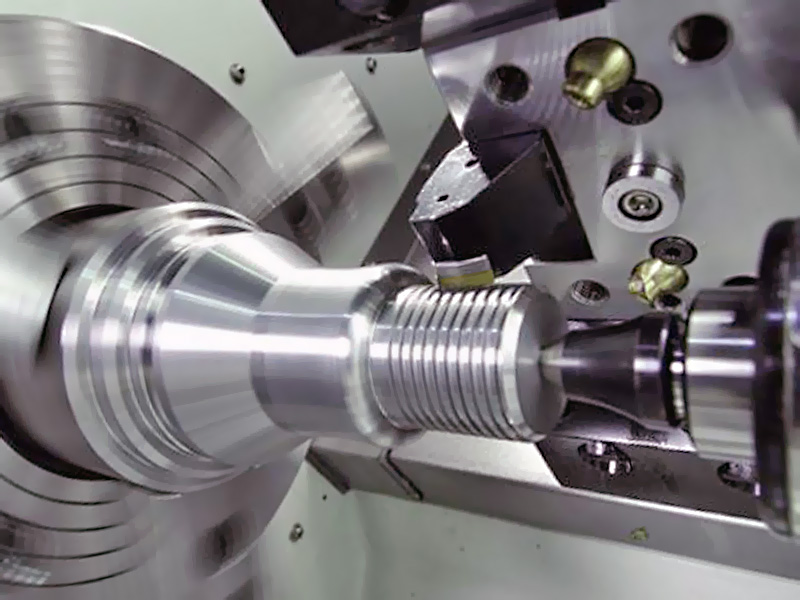

Правильная процедура настройки может сэкономить время при фрезеровании шпоночных пазов, плоских поверхностей или других элементов на валах. Изображение предоставлено Б. Тейлором.

Изображение предоставлено Б. Тейлором.

При изготовлении вала из любого материала время подготовки может стать большой частью пирога времени на изготовление детали. За прошедшие годы я придумал то, что, по моему мнению, является самым быстрым способом выполнить эту работу за дверью.

В этом примере я покажу самый быстрый из известных мне способов установки шпоночных канавок в вал диаметром 31,75 мм (1,25 дюйма) и длиной 1016 мм (40 дюймов). Понимание приходит от понимания станка, который делает деталь. (Смотрите фотографию.) Здесь мы смотрим на мельницу. Изготовитель станка изготовил станину с Т-образными пазами со скошенными краями. Поверхность станины, ширина пазов и размер фасок одинаковы от одного конца станины к другому. Это позволяет простым способом удерживать кусок круглого прутка параллельно как горизонтально, так и вертикально оси X станка.

Поместите стержень в паз Т-образного паза, и фаска задаст высоту стержня от поверхности стола. Затем все, что вам нужно сделать, это закрепить стержень на месте. Этот стол имеет три Т-образных паза шириной 15,875 мм (0,625 дюйма) с межцентровым расстоянием 136,525 мм (5,375 дюйма). На фото показаны два разных хомута. В одном используются компоненты обычного ступенчатого блока с Т-образным пазом. Другой зажим представляет собой кусок стального стержня размером 25,4 мм × 76,2 мм (1 дюйм × 3 дюйма) с двумя отверстиями, просверленными с межосевым расстоянием 273,05 мм (10,75 дюйма). обрабатываемый вал

Этот стол имеет три Т-образных паза шириной 15,875 мм (0,625 дюйма) с межцентровым расстоянием 136,525 мм (5,375 дюйма). На фото показаны два разных хомута. В одном используются компоненты обычного ступенчатого блока с Т-образным пазом. Другой зажим представляет собой кусок стального стержня размером 25,4 мм × 76,2 мм (1 дюйм × 3 дюйма) с двумя отверстиями, просверленными с межосевым расстоянием 273,05 мм (10,75 дюйма). обрабатываемый вал

Показанная фреза представляет собой деревянную фрезу для шпоночного паза, используемую для вырезания длинного шпоночного паза под углом 90 градусов на валу. Концевые фрезы используются для нарезания шпоночных пазов под нулевым углом.

При такой настройке стержень может скользить по канавке Т-образного паза, а геометрия станины гарантирует, что центральная линия

вала остается параллельной оси X станка. Это облегчает обработку валов, длина которых превышает ход станка по оси X. Хорошая видимость позволяет легко увидеть правильность радиального положения обработанных элементов. Надеюсь, это поможет.

Надеюсь, это поможет.

Связанные термины из глоссария

- центры

центры

Конусообразные штифты, поддерживающие заготовку одним или двумя концами во время обработки. Центры входят в отверстия, просверленные в торцах заготовки. Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами.

- групповая резка (фрезерование)

групповая резка (фрезерование)

Обработка несколькими фрезами, установленными на одной оправке, как правило, для одновременной резки.

- фрезерование

фрезерование

Операция механической обработки, при которой металл или другой материал удаляется путем подачи энергии на вращающийся резец. При вертикальном фрезеровании режущий инструмент устанавливается вертикально на шпиндель. При горизонтальном фрезеровании режущий инструмент устанавливается горизонтально либо непосредственно на шпиндель, либо на оправку.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование. - Фрезерный станок (фрезерный станок)

Фрезерный станок (фрезерный станок)

Работает с концевыми фрезами и фрезами на оправке. Особенности включают головку со шпинделем, который приводит в движение фрезы; колонна, колено и стол, обеспечивающие движение по трем декартовым осям; и основание, поддерживающее компоненты и вмещающее насос для смазочно-охлаждающей жидкости и резервуар. Заготовка устанавливается на стол и подается во вращающуюся фрезу или концевую фрезу для выполнения операций фрезерования; вертикальные фрезерные станки также подают концевые фрезы в работу с помощью пиноли, установленной на шпинделе.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации. - параллельный

параллельный

Полоса или блок прецизионно отшлифованного материала, используемый для подъема заготовки, удерживая ее параллельно рабочему столу, чтобы предотвратить контакт фрезы со столом.

Автор

Брандт Тейлор

978-838-2979

Брандт Тейлор является владельцем берлинской, штат Массачусетс, компании Taylor Engineering, механического цеха и производителя токарных патронов. С ним можно связаться по адресу [email protected]. Для получения дополнительной информации о кулачках патрона посетите сайт www.stopjaws.com.

С ним можно связаться по адресу [email protected]. Для получения дополнительной информации о кулачках патрона посетите сайт www.stopjaws.com.

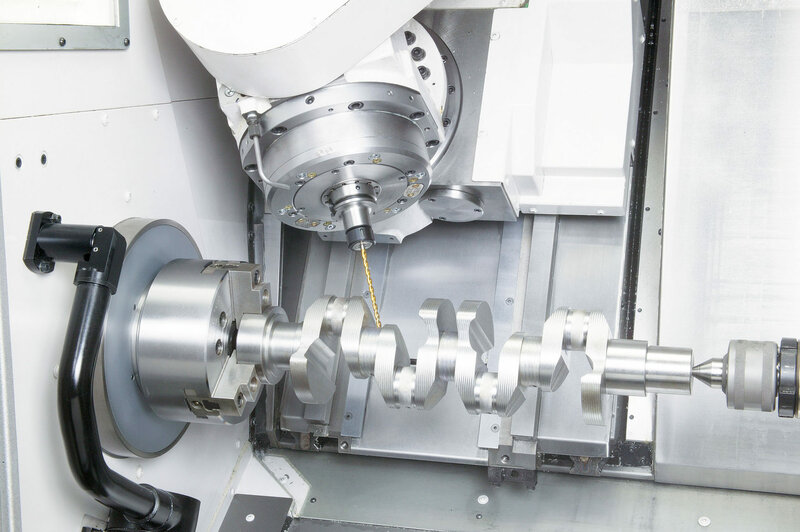

Обработка валов | FZE Manufacturing Solutions

В качестве одного из многих продуктов и услуг, предоставляемых FZE Manufacturing Solutions, LLC, обработка валов включает в себя такие процессы, как токарная обработка, фрезерование, сверление и нарезание резьбы в прутковом материале в соответствии с подробными спецификациями. Используя токарные станки с ЧПУ с подачей прутка, услуги программирования CAM и возможности обратного проектирования, профессиональные сотрудники FZE могут производить нестандартные компоненты вала для различных применений.

На протяжении более 40 лет компания FZE — предпочтительный поставщик и производитель для нескольких ключевых отраслей, включая сельское хозяйство, профессиональный уход за газоном, компоненты для морских судов, гидравлику, квадроциклы и мотоциклы и многие другие, — приобрела оборудование, навыки и опыт для предоставления современных , передовые технологии в области механической обработки и изготовления на заказ, включая изготовление валов.

Наши процессы обработки валов включают точение, сверление, растачивание, нарезание резьбы, воронение, а также различные формы точения, такие как контурное, фасонное, конусное и прямолинейное точение. От многоосевого оборудования до нестандартных приспособлений и инструментов — на предприятии FZE есть все необходимое для производства высокоточных валов с минимальными допусками (+/-) 0,0002″.

FZE может работать с более чем тремя десятками видов сырья, включая стандартные, экзотические и драгоценные металлы, пластиковые полимеры и другие, такие как дерево, графит и керамика. Мы можем работать с самыми разными размерами деталей:

- Диаметр: Минимальный диаметр нашей детали составляет 0,1 дюйма, а максимальный диаметр — 15 дюймов.

- Длина: длина детали должна быть не менее 1 дюйма и не более 60 дюймов.

- Глубина торцевой канавки: Глубина торцевой канавки не должна превышать 1 дюйм.

- Вес: Максимальный вес вала составляет 200 фунтов.

Являясь лидером в отрасли, FZE применяет производственные процессы Light Out / Unmanned и Lean, а также сертификацию Kaizen/5S и Six Sigma, чтобы гарантировать, что наши клиенты получают продукты и услуги высочайшего качества, произведенные максимально устойчивым способом. .

Все работы по изготовлению и механической обработке требуют индивидуального внимания к точности, поэтому, пожалуйста, позвольте профессиональному и доброжелательному персоналу FZE поработать над индивидуальным предложением по обработке валов для ваших уникальных требований. Для высокоприоритетных заказов обязательно спросите об ускоренной доставке и экстренных службах.

Основные моменты обработки валов

| Процессы обработки | Сверление Сверление Токарная обработка:

Нарезание резьбы

Нарезание резьбы | |

| Оборудование | Токарный станок

| |

| Возможности оборудования | Возможности управления ЧПУ Подача прутка Услуги по программированию CAM Обратный инжиниринг | |

| Ось механизма | 3 4 5 6 Приводной инструмент – фрезерование и сверление | |

| Токарные инструменты и принадлежности | Правосторонний токарный инструмент Левосторонний токарный инструмент Правосторонний торцевой инструмент Левосторонний торцовочный инструмент Круглый токарный инструмент Инструмент для обрезки/отрезки Инструмент для чистовой обработки Инструмент для нарезания резьбы Инструмент для накатки 3 Инструмент для растачивания 1 013

Сверла | |

| Крепление | Цанговые патроны Трех- и четырехкулачковые патроны Внутренний крепеж и оснастка | |

| Диаметр детали | Мин. : 0,100 в : 0,100 в | Максимум: 15 в |

| Длина детали | Мин: 1 из | Макс.: 60 в |

| Максимальная глубина торцевой канавки | 1 из | |

| Максимальный вес детали/максимальная грузоподъемность | 200 фунтов | |

| Допуски | Прямолинейность: ± 0,0002 Концентричность: ± 0,0001 Диаметр (внешний/внутренний): ± 0,0001 дюйма Длина (более 30 дюймов): ± 0,001 дюйма | |

| Материалы (металлы) | Легированная сталь Алюминий Латунь Бронзовый сплав Углеродистая сталь Медь Железо Магний Никель Нержавеющая сталь Стеллит (наплавка) Титан Вольфрам | |

| Материалы (экзотические и драгоценные металлы) | Инконель Монель Суперсплавы | |

| Материалы (пластиковые полимеры) | ABS (акрилонитрилбутадиенстирол) Акрил Пластик, армированный стекловолокном Нейлон Фенол Полиамид-имид Поликарбонат Полиэфирэфиркетон (PEEK) Полиэфиримид Полиэтилен Полифениленсульфид Полипропилен Полистирол Полисульфон ПТФЭ (политетрафторэтилен) ПВХ (поливинилхлорид) ПВДФ (поливинилиденфторид) 10 Тефлон | |

| Материалы (Прочие материалы) | Керамика Графит Полиэстер Кварц Дерево | |

| Дополнительные услуги | Сборка Сверление Глубокое сверление Нарезание резьбы Гибка Нарезание резьбы Протяжка Зенковка Контровое растачивание Развёртывание Сварка Покрытие Пассивирование Травление и хромирование Термообработка 90 Пластмасса Анодирование | |

| Объем производства | Прототип Малый объем Большой объем Общие заказы | |

| Время выполнения заказов | Указывается в зависимости от должности Доступны экстренные службы Доступны срочные услуги | |

| Эффективность | «Шесть сигм»

Lights Out Manufacturing | |

| Сертификаты | Сертификат ISO 9001:2015 | |

Дополнительная информация

| Industry Focus (при необходимости отредактируйте список) | Сельское хозяйство и сельское хозяйство Альтернативная энергетика (см.  Производство электроэнергии) Производство электроэнергии) Коммерческая бытовая техника Бытовая техника Автоматизация Строительство Коммерческая Строительство Криогенная Молочная Стоматологическая Оборонная промышленность Министерство обороны (DOE) 9001D3 ) Энергия (см. Производство электроэнергии) Производство пищевых продуктов Обработка пищевых продуктов Правила питания Food & Beverage Fracking Правительство Тяжелое оборудование HVAC Гидравлика Создание льда Промышленность Инъекционная формование Лабораторные инструменты . Медицинские устройства Военные Горнодобывающая промышленность Муниципальные Атомная промышленность (см. Производство электроэнергии) Нефтегазопровод Нефтяное месторождение Нефть, газ, нефть Запчасти и компоненты Нефть, газ, добыча нефти Упаковка Упаковка и переработка Бумага и целлюлоза Бумажная фабрика Нефтехимия Фармацевтика Сантехника Пневматика Производство электроэнергии 30 Электроэнергетика Производство электроэнергии1 Атомная энергетика Производство электроэнергии1 Генерация солнечной энергии Производство электроэнергии ветра Производство электроэнергии угля Производство электроэнергии NG Полиграфия Полиграфия и издательское дело Целлюлозно-бумажная промышленность Целлюлозное производство Насосы Железная дорога Рекреационная Исследования Жилой сектор Робототехника Специальное машиностроение Текстиль Инструменты и штампы Транспорт Управление отходами Сточные воды Водоснабжение и очистка сточных вод19 901 |

| Отраслевые стандарты | Сертификат ISO 9001:2015 Международная организация по стандартизации Mil-Spec Военные спецификации TS Технические спецификации, используемые с ISO |

| Эффективность | Сертификация Six Sigma «Черный пояс» Lights Out / Беспилотное производство Бережливое производство |

| Форматы файлов | AutoCAD (DWG, DWZ) BMP BIT -отображаемая графика CATIA (CATDRAWING, CATPART) DELCAM (DGK, DMT) DXF RASTURNGHAT.  0013 GIF 0013 GIF Формат обмена графикой IGES Исходная спецификация обмена графикой, формат файла ANSI. Inventor (IDW, IPT) Ironcad (ICD, ICS) JPG или JPEG Совместные эксперты по фотографиям MasterCam (MDX, MC8, MC9, SET) PDES DAGAL 9003 9003 9000. с использованием STEP, стандарта обмена данными о моделях продуктов. Стандартный формат обмена данными между |