Самодельные токарные приспособления: Самодельные приспособления для токарного станка по металлу. Как своими руками сделать токарный станок по дереву. Станок из электродрели

Содержание

Самодельные станки и приспособления для домашней мастерской

Изготовление своими руками различных поделок, мебели, самостоятельный ремонт автомобиля, популярны не только по причине врожденной способности наших людей к созиданию. Это еще и неплохая экономия семейного бюджета.

Однако подобное хобби требует наличия специального оборудования. В любом доме есть элементарные ручные инструменты, в том числе электрические. Дрель, шуруповерт, болгарка, ручная дисковая пила, электролобзик.

Эти приспособления облегчают труд домашнего мастера, но с их помощью невозможно выполнять работу профессионально. Домашняя мастерская должна быть оборудована компактными станками.

Такая техника в изобилии предлагается специализированными магазинами.

Оснастив рабочее место таким арсеналом, вы сможете изготовить все, что угодно. Но высокая стоимость инструмента сводит на нет экономию при производстве поделок.

Остается одно – изготовить станки своими руками. Самодельное оборудование может работать ничуть не хуже заводского. К тому же, можно внести конструктивные ноу-хау для расширения возможностей.

Самодельные станки для домашней мастерской по дереву

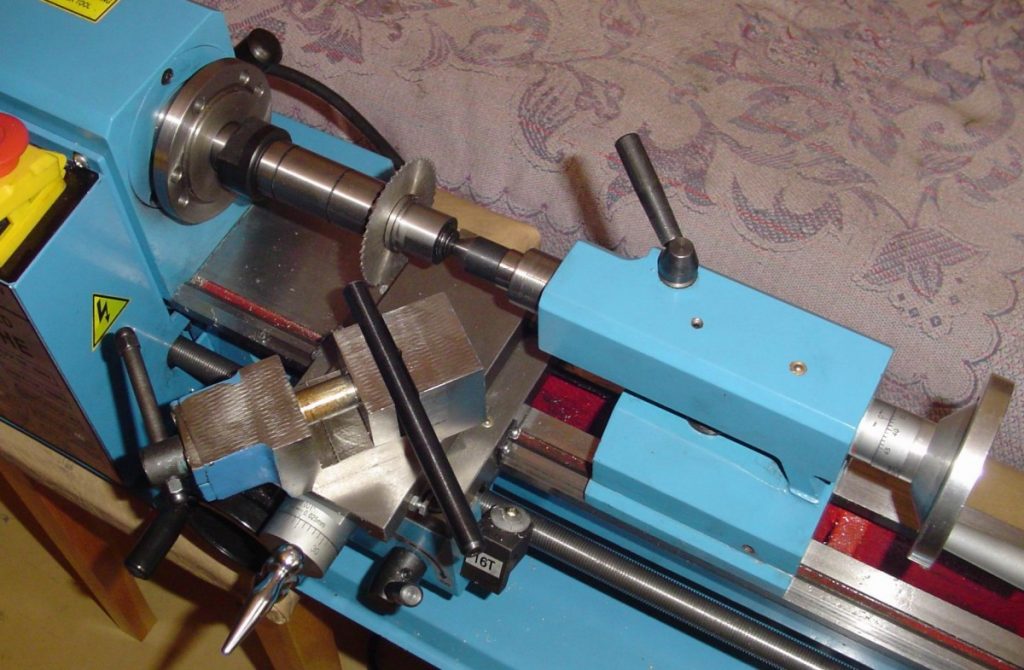

Токарный станок по дереву

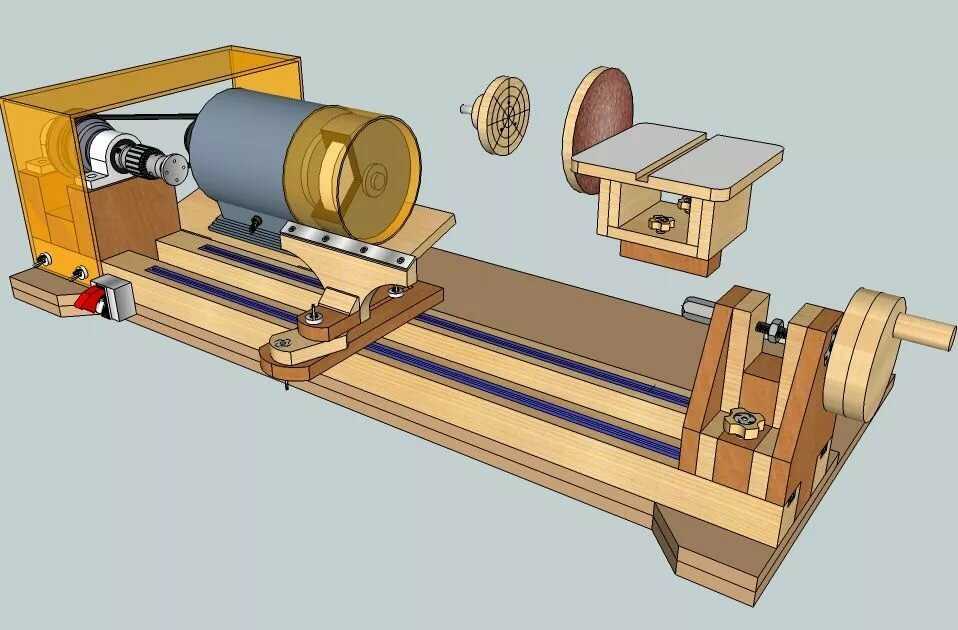

Его можно сделать из уже имеющихся инструментов. Достаточно крепкого стола, или просто массивной доски, установленной на ножки. Это будет станина.

Зажимной шпиндель для деревянных заготовок не обязателен. Равно как и отдельный двигатель привода. Есть простое комплексное решение – электродрель.

Если имеется регулятор оборотов – вообще замечательно. В патрон закрепляется перьевое сверло по дереву. Его необходимо доработать: заточить рабочую кромку в виде трезубца.

Следующий обязательный элемент – задняя бабка. В токарных станках по металлу, она необходима для поддержки длинных болванок. При обработке дерева на станке без зажимного шпинделя, задняя бабка является фиксирующим элементом. Она прижимает болванку к трезубцу, и поддерживает ее на оси вращения.

Она прижимает болванку к трезубцу, и поддерживает ее на оси вращения.

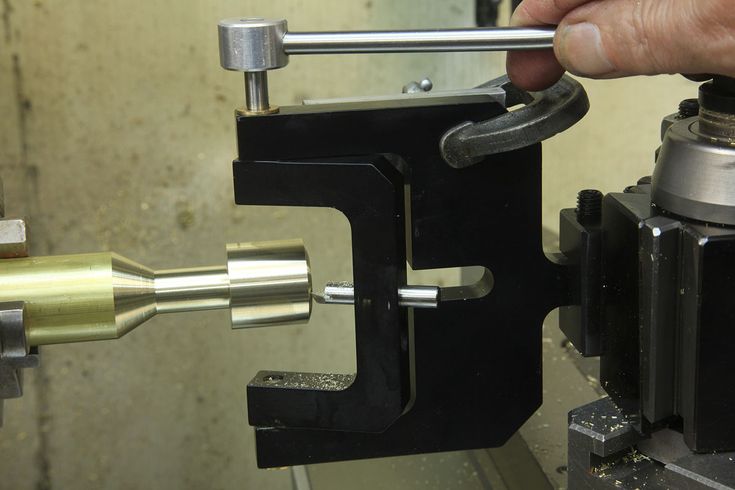

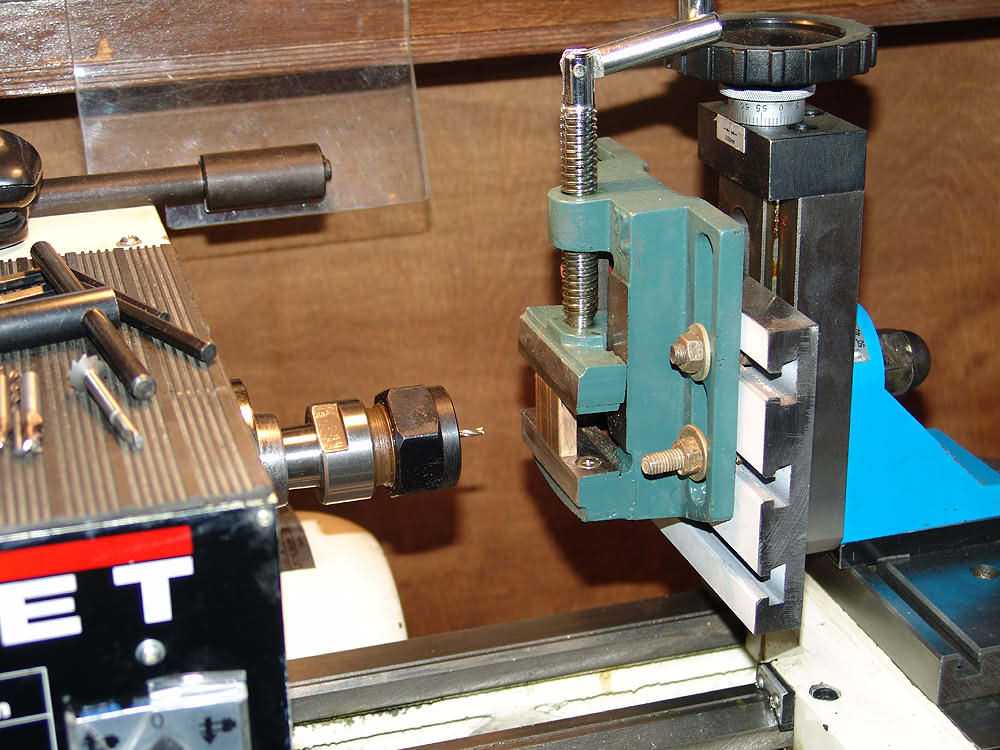

Типовая конструкция задней бабки на иллюстрации.

Резец в таком станке не закрепляется в суппорте. Деревянные заготовки обрабатываются ручной стамеской, которая опирается на подручник.

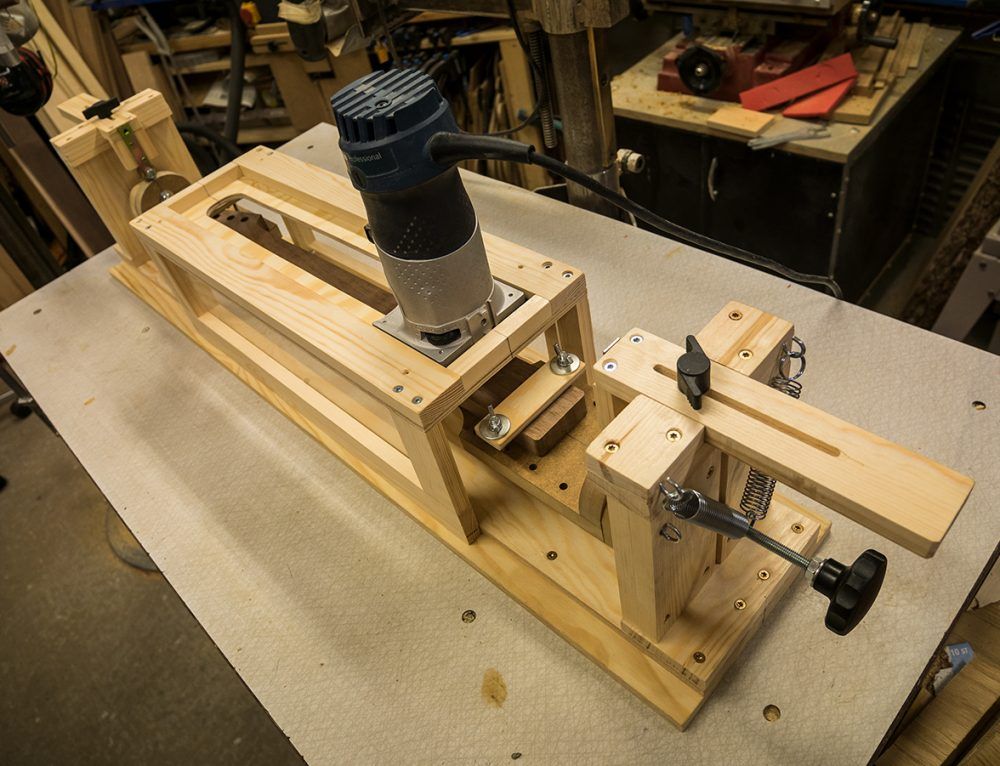

Самодельные фрезерные станки по дереву

Сложность инструмента зависит от вида производимых работ. Для элементарной торцевой обработки достаточно просто установить ручной фрезер под ровную столешницу.

Электроинструмент крепится вверх ногами, рабочая насадка выступает над поверхностью. Такие самодельные станки широко распространены среди домашних мастеров.

Важно! Промышленные инструменты проектируются и создаются с учетом мер безопасности. Вращающийся фрезер может нанести серьезную травму, поэтому крепление должно быть надежным, а зона обработки иметь защиту от попадания конечностей оператора.

Если кронштейн для ручного фрезера снабдить устройством изменения высоты, вы получите полупрофессиональное оборудование.

Есть и более сложные конструкции. Если установить надежный подвес для ручного фрезера, вы сможете выполнять сложную фигурную обработку, в том числе и по шаблонам.

Самодельные сверлильные станки. Есть удобные приспособления для дрели, которые превращают ручной инструмент в стационарное оборудование. Но такие стойки опять же стоят денег.

Подобные приспособления несложно сделать своими руками. Один из вариантов – использование направляющих для мебельных ящиков. В сверлильном станке, главная задача обеспечить прямолинейное движение патрона по оси вращения.

Самый простой станок представляет собой направляющее приспособление, а перемещение осуществляется без дополнительных рычагов.

Одной рукой станок прижимается к заготовке, а второй – дрель опускается по направляющим. Для работы с деревом, такие станки самоделки подходят. Для обработки толстого металла, понадобится более тяжелая техника.

com/embed/speg1ie_KiY?rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Наши «кулибины», научились использовать в качестве механизма сверлильного станка рулевые рейки от «Жигулей». Можно использовать ручную дрель, если закрепить хомутовый зажим на точках крепления рулевых рычагов.

Если вам нужен по-настоящему мощный станок, придется использовать отдельный электромотор. За основу берется та самая рулевая рейка, только вместо хомута и ручной дрели монтируется станина с патроном, ременным приводом, и мощным двигателем. Силовую установку можно взять от старой стиральной машинки, или мощного вентилятора.

Основание станка должно быть массивным, чтобы тяжелый мотор не опрокинул конструкцию. Установив на патрон и электромотор шкивы нескольких диаметров, можно регулировать скорость вращения.

Важно! Меняя коэффициент передаточного числа шкивов, вы не только снижаете скорость. Одновременно увеличивается крутящий момент.

Пользуясь этим секретом, вы сможете использовать мощные сверла при наличии среднего мотора.

Кроме работы с прикладными инструментами, часто возникает необходимость выполнять механические работы при обслуживании автомобиля. При этом вовсе не обязательно закупать оборудование для автосервиса.

Самодельные приспособления для гаража

Пресс из гидравлического домкрата

Пожалуй, самый распространенный станок для гаража – это самодельный пресс. Вещь более чем необходимая. Есть типовая регламентная операция, за которую приходится платить автосервисам.

Запрессовка (извлечение) сайлентблоков. Процедура несложная, но требует усилия в сотни килограмм. Достаточно сварить из старого профиля рамку, и вы получаете мощный пресс с усилием, равным грузоподъемности домкрата.

Достаточно обзавестись кусочками труб разного диаметра (отлично подходят обоймы от подшипников), и профессиональный съемник для сайлентблоков готов.

Важно! Подобное оборудование может нанести травму. Приложенное усилие 2-10 тонн, незаметно «на глазок». Если криво поставленная деталь выскочит из рамки под давлением – беды не избежать.

Приложенное усилие 2-10 тонн, незаметно «на глазок». Если криво поставленная деталь выскочит из рамки под давлением – беды не избежать.

Еще один несложный помощник – опора, или «фиксированный домкрат». Все автолюбители знают, что работать под автомобилем, когда он опирается на домкрат, опасно.

Поэтому следует подставлять опоры, предварительно подняв кузов домкратом. Чтобы не тратить средства на покупку, приспособление можно изготовить самостоятельно.

Необходима качественная труба квадратного сечения, и болты-шпильки прочностью не ниже 8,0. Иначе их срежет под весом автомобиля.

Съемник шаровых опор

Из куска трубы и обрезков стального листа, можно изготовить самодельный съемник шаровых опор. Вещь для гаража просто незаменимая.

А для правки сверл, отверток и ножей, можно изготовить самодельные заточные станки.

Просто берем небольшой электромотор (для точила мощность не нужна), подбираем подходящую станину, и крепим подручник. Опора должна обеспечивать доступ, как к радиальной, так и к торцевой части наждачного круга.

Опора должна обеспечивать доступ, как к радиальной, так и к торцевой части наждачного круга.

На подручник можно закрепить любой кондуктор для заточки. Для сверл и отверток – это направляющий желоб. Для ножей – плоскость с фиксируемым углом наклона.

Итог:

Для изготовления любого станка или приспособления, не понадобится много времени. Могут понадобиться аналогичные обрабатывающие станки. Их можно взять напрокат, или попросить у знакомых мастеров.

Самодельные приспособления для домашней мастерской. Самодельные приспособления для гаража, для хранения инструмента в гараже

Всем известно, что у хорошего хозяина, должна быть своя домашняя мастерская, в которую необходимо установить оборудование для выполнения различных видов работ. Какие-то станки и приспособления можно купить, а некоторые можно сделать и своими руками. Самодельные станки и приспособления для домашней мастерской — предмет гордости мастерового хозяина.

Конечно, невозможно предугадать, что именно может понадобиться в определенный момент, поэтому рассмотрим самые основные. То есть такие самодельные приспособления для домашней мастерской, которые будут необходимы в вашей мастерской и гараже больше всего.

То есть такие самодельные приспособления для домашней мастерской, которые будут необходимы в вашей мастерской и гараже больше всего.

Сегодня существует огромное множество станков и приспособлений, многие варианты таких приспособлений реально изготовить своими умелыми руками. Особенно талантливые конструируют станки с широким выбором функций.

Приведем пример. Из самой обыкновенной дрели, можно сделать приспособление для домашней мастерской, которое можно использовать как:

- Циркулярную пилу;

- Шлифовальный станок;

- Как точило;

- Токарный станок;

- Отрезной станок.

Давайте теперь приступим к изготовлению самодельных станков для домашней мастерской из дрели. В первую очередь необходимо закрепить старую дрель на станину, можно дрель прикрепить и к доске, используя ее вместо станины. При этом толщина доски должна быть не меньше 25 мм.

Место на столе, на котором будет размещён самодельный станок , следует выбрать с учетом размера точильного камня, фрезы, диска для циркулярной пилы или круга для шлифовки.

Для закрепления дрели нужно использовать только резьбовую шпильку с гайкой для «мертвой» фиксации, также следует использовать эпоксидную смесь. Дополните крепление для жесткости штифтом 2 мм в диаметре. Основа под станок с множеством функций готова.

В хозяйстве все пригодится

Циркулярный станок очень просто изготовить из обычной ручной циркулярной пилы из магазина. Её следует прикрепить к выбранной заранее станине и закрепить на каркасе. Правда, такой циркулярный станок не будет тянуть очень большие нагрузки, но для домашнего пользования будет подходить отлично. И вы сможете изготовить такой станок абсолютно индивидуальным, подходящим под ваш рост для удобства, чтобы стоять и работать за ним было комфортно.

Самоделки для гаража и домашнего мастера могут быть абсолютно разными. Трубогиб обязательно пригодится домашнему мастеру. Не секрет, что благодаря трубогибу можно выгибать трубы из любого металла. Зачем гнутые трубы? Они понадобятся при постройке теплиц, парников, монтажа парового отопления и еще много для чего, что придумает пытливый и изобретательный ум мастера.

Для конструирования самого простого вида трубогиба следует выпилить один край доски полукругом. Эту заготовку необходимо прикрепить к очень устойчивой поверхности. И обязательно прикрепить ограничительную деталь. Она должна располагаться на определенном расстоянии от деревянной заготовки, именно в это пространство и будет вставляться нужный конец трубы.

Мастерская настоящего хозяина отличается полным порядком, поэтому кроме станков, верстака можно сделать самодельные приспособления для мастерской, где будут храниться инструменты, сверла, гвозди, шурупы и другие мелочи.

Мастерам улова

У любителей рыбалки, как и у других мужчин с «золотыми руками», тоже должна быть своя мастерская. Мастерская рыболова — это иной мир, и самоделки, которые здесь создаются своими руками — тоже иные. Ведь они изготавливают грузики, балансиры разных видов, воблеры и даже снасти для хорошего улова. Поэтому специально для наших рыболовов, которые придумывают и мастерят различные самоделки и приспособления своими руками, просиживая часами в своих домашних мастерских, мы расскажем о процессе изготовления воблера.

Воблер — самая востребованная приманка, как считают бывалые спиннингисты. Мастерить воблеры можно как из пенопласта, так и из дерева. Процесс изготовления таков:

- Следует вырезать заготовку формой, которая напоминает небольшую рыбку.

- Устанавливаем петельки для крепления тройников.

- После установки петель, покрываем заготовку лаком (обязательно водостойким) и высушиваем в течение 10 часов.

- После сушки вешаем на заготовку тройники.

- Опускаем новый воблер в воду и устанавливаем на нем грузики, с помощью которых можно подобрать оптимальный уровень плавучести.

- Для придания воблеру собственной подвижности нужно вклеить лопасть, с помощью которой он самостоятельно будет «играть» на воде.

Осталось его лишь разукрасить по своему вкусу. Он будет особенным, ведь его изготовили вы, собственными руками, и на рыбалке такой воблер обязательно принесет удачу в виде большого улова.

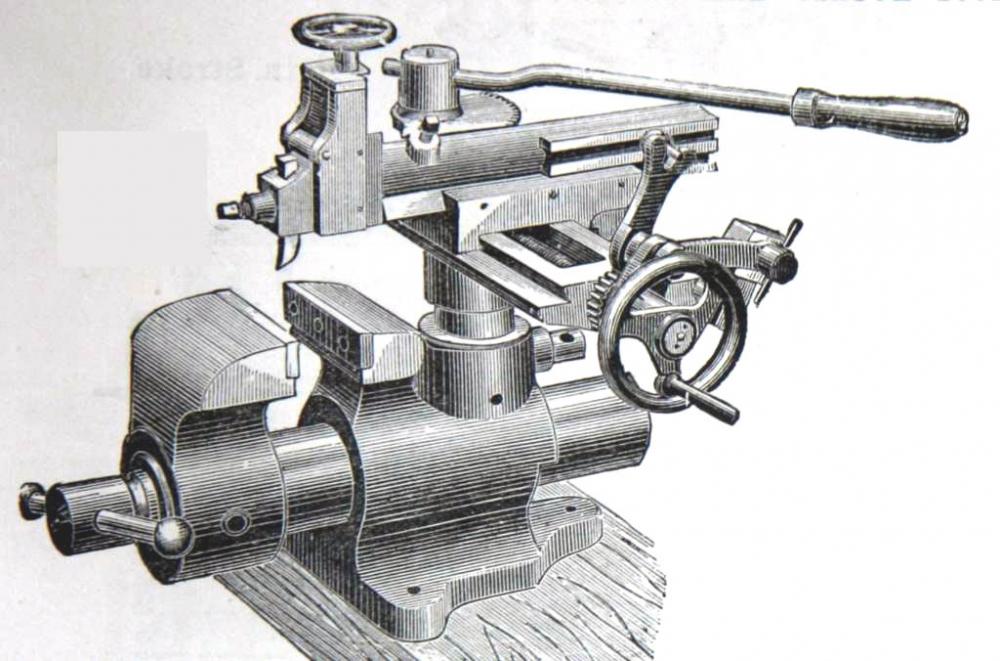

Современная обработка деталей из металла почти не возможна без токарного станка. Для экономии средств можно сделать это приспособление и самому.

Для экономии средств можно сделать это приспособление и самому.

Смастерить на самом деле эго не так сложно, как кажется, да и чертёж токарного станка легко можно найти в Интернете. Конструкция станка может быть самой разнообразной, также как и его габариты.

Материал для его изготовления в домашних условиях легко найти в любом гараже.

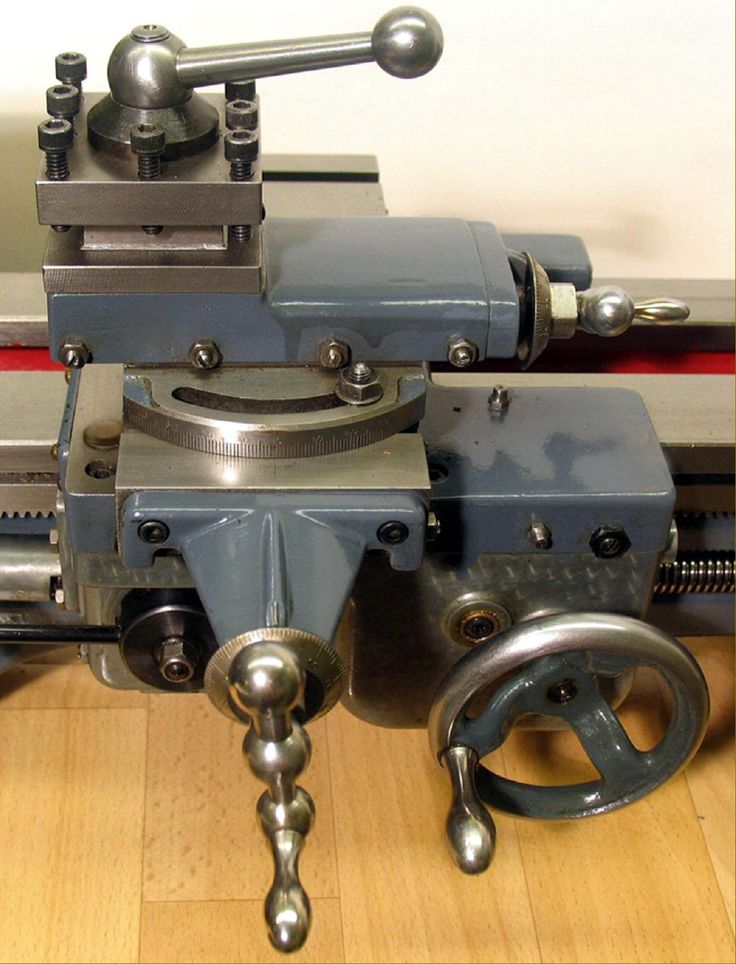

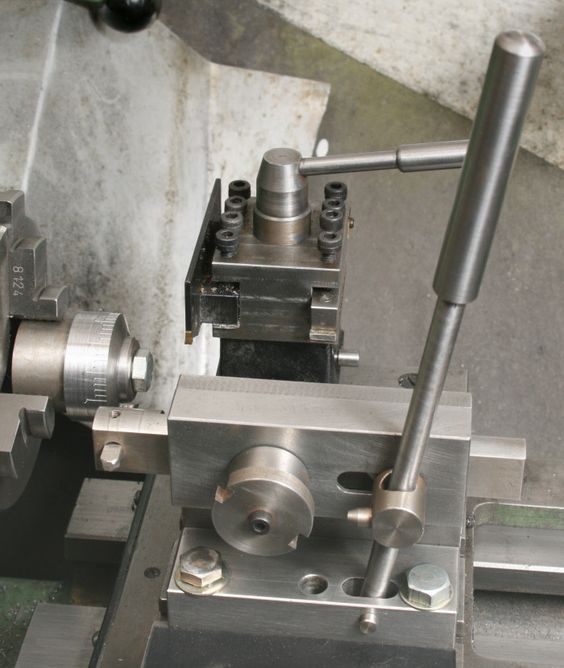

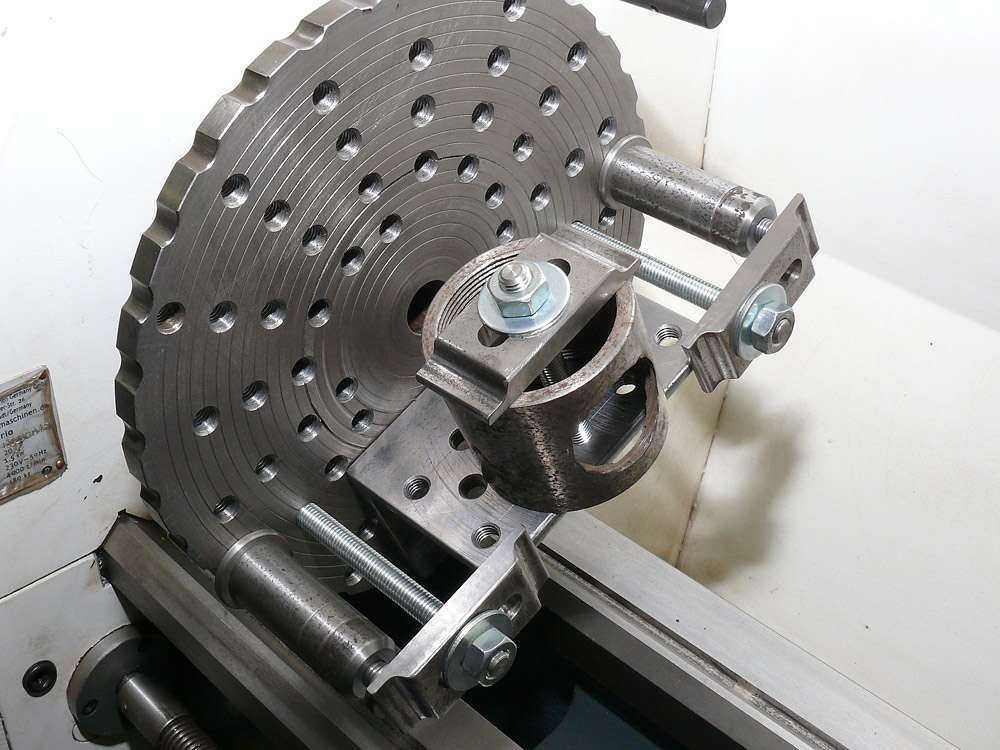

Устройство токарного станка

Сделать токарный станок своими руками невозможно без знания его устройства, поэтому ниже мы представлены его основные части:

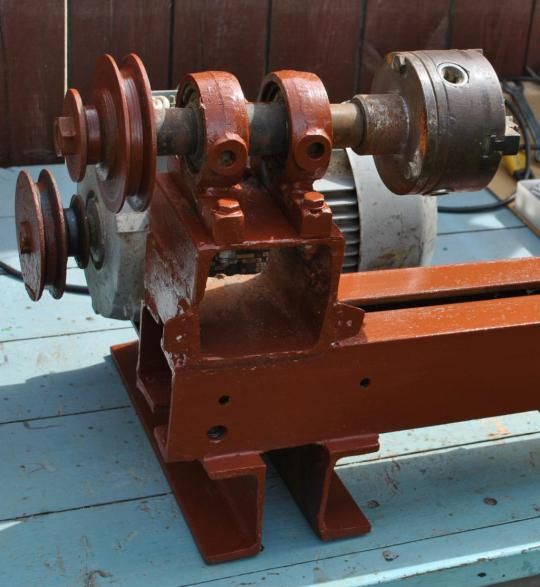

- Привод. Основа механизма, генерирует мощность. Для маломощного станка подойдёт привод из дрели либо стиральной машинки;

- Станина. Для изготовления подойдёт стальной уголок или рама из дерева, это своего рода несущая рама, поэтому она должна быть прочной для выдерживания вибраций;

- Задняя бабка. Изготавливается методом приваривания уголка к железной пластинке. Она нужна для фиксации во время обработки изготавливаемого устройства;

- Передняя бабка.

Устанавливается к подвижной раме, схожа с задней бабкой;

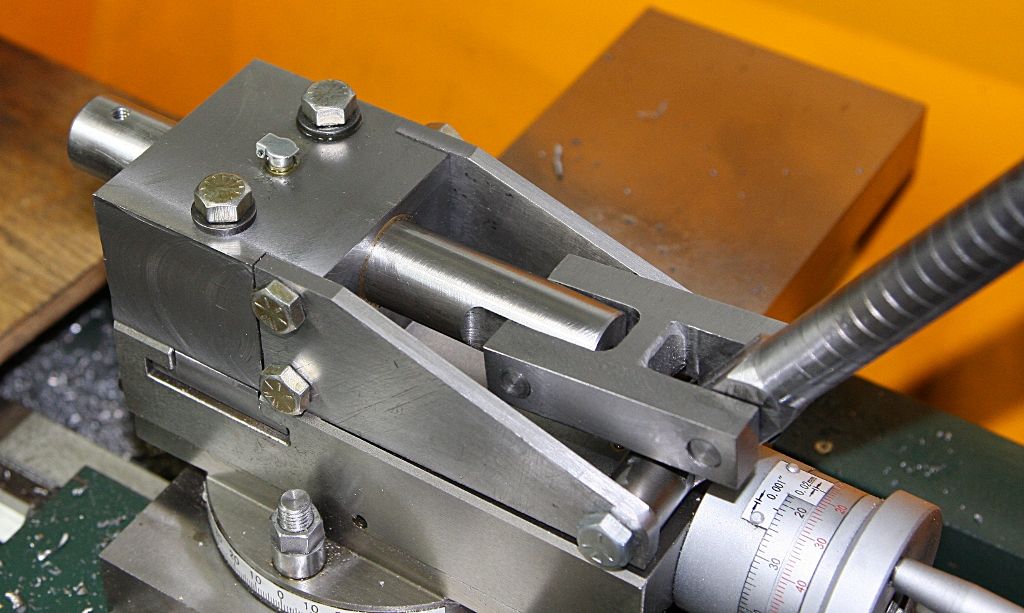

Устанавливается к подвижной раме, схожа с задней бабкой; - Суппорт. Выполняет роль опоры рабочей части.

Момент вращения передаётся двигателем в рабочую часть с помощью следующих вариантов:

- Цепной;

- С помощью ремня;

- Фрикционный.

Каждый имеет свои как преимущества, так и недостатки. Ременной — наиболее дешевый и надёжный, легко изготовляется. Но ремень быстро изнашивается, нужно часто заменять.

Цепная стоит дороже, она более громоздкая, но служит долго. По своим достоинствам и недостаткам, фрикционная занимает срединное положение. Стоит отметить тот факт, что фото токарного станка с разными передачами имеются в Интернете, и Вы с легкостью можете подробно их изучить.

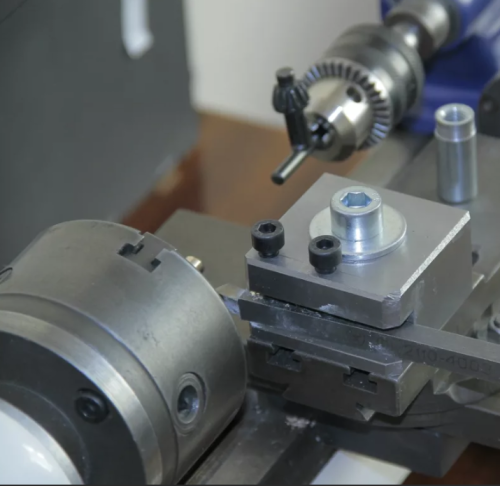

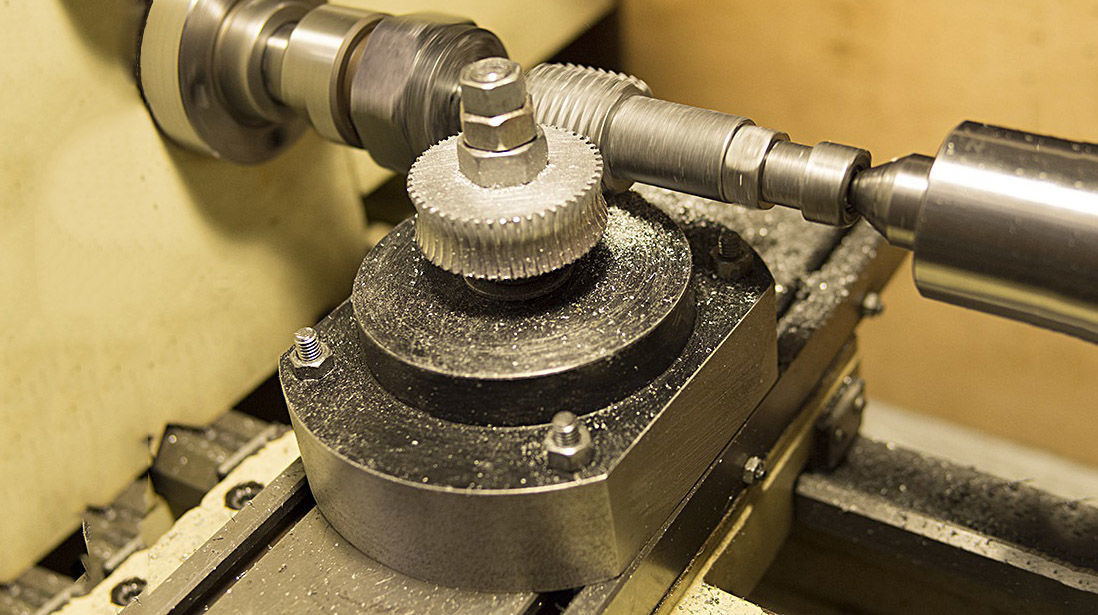

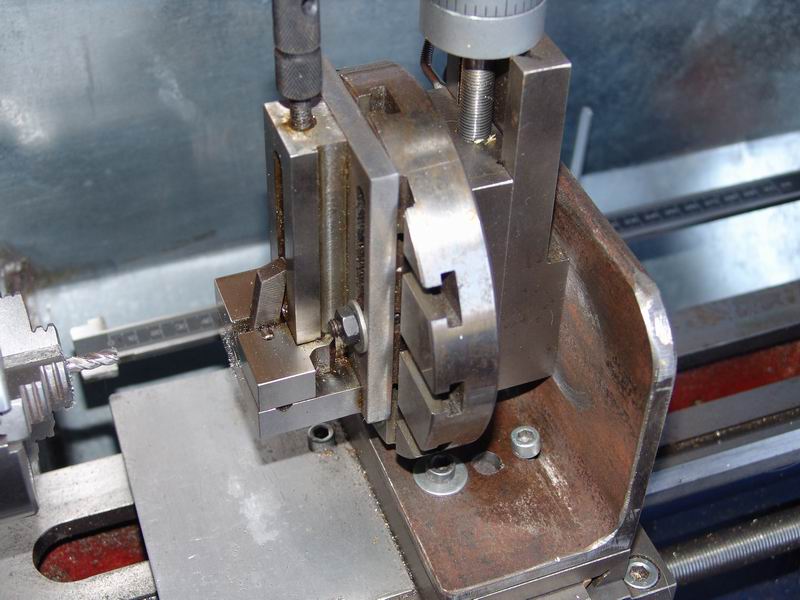

Суппорт — крайне важная деталь станка. Он регулирует и количество потраченных сил при работе, и качество детали.

Двигается в различных направлениях и поэтому сильно подвержен износу. Не забывайте его отрегулировать перед началом работ.

Последовательность сборки механизма

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

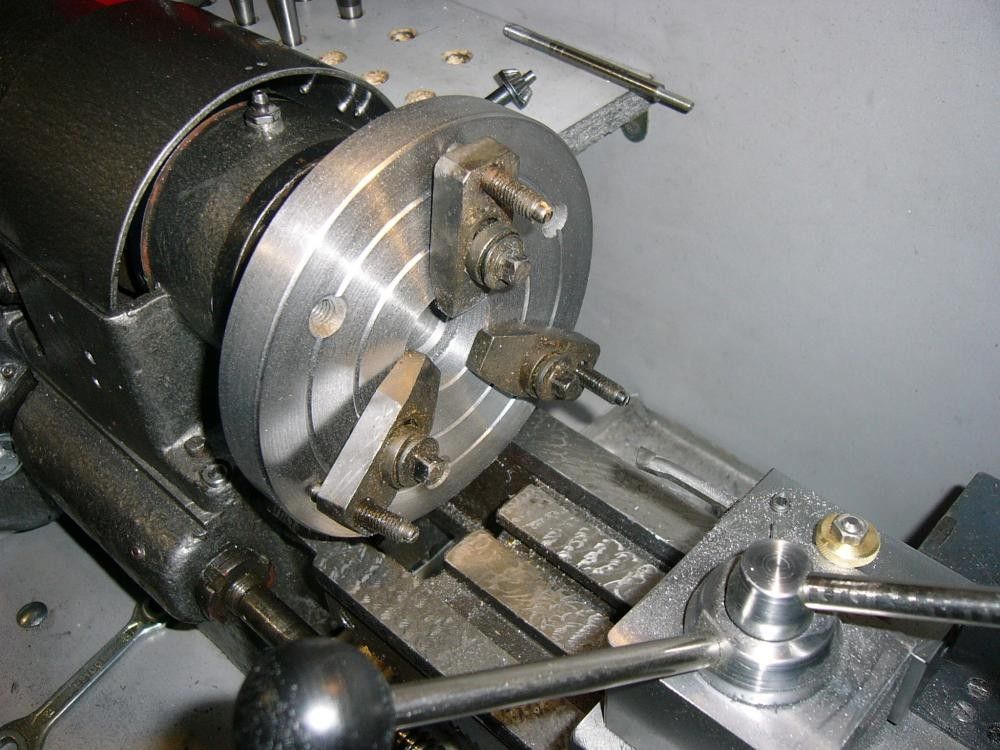

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Необходимо залить смазывающую жидкость в гидравлический усилитель. После чего устанавливаем суппорт с направляющими и шкив.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Какой электродвигатель выбрать?

Мотор — самая главная часть любого станка, ведь без него он не будет функционировать. От его мощности зависит общая мощность станка. Мотор с мощностью до киловольта (старые машинки для шитья могут послужить донором), подойдёт для изготовления небольших деталей.

Моторы мощностью 1.5-2 Кв. используются при обработке крупных деталей. Ни в коем случае не забывайте про изоляцию всех электрических частей.

Для правильной установки мотора лучше позвать электрика, чем получить травму.

Как сделать токарный станок из дрели?

Для экономии на запчастях и упрощения сбора допускается применять дрель как привод. Эта конструкция имеет свои преимущества:

Обратите внимание!

- конструкция собирается и разбирается в любой момент;

- переносится и транспортируется достаточно просто, ведь разобрать его довольно просто;

- экономия средств;

Но у такого способа есть свои недостатки, ведь у дрели низкий крутящий оборот, из-за чего будет практически невозможно обрабатывать крупные детали.

Модифицировать токарный станок по металлу дрелью стоит только тогда, когда не планируется большой объём работ и нужно изготовить небольшие детали.

Для изготовки данной разновидности токарного станка по металлу, нужны обычные детали (за исключением мотора и передней бабки). Функцию передней бабки берёт на себя дрель.

Функцию передней бабки берёт на себя дрель.

Благодаря компактности станка, роль станин может выполнить ровная поверхность или верстак. Саму дрель можно закрепить благодаря струбцине или хомута.

Необходимо соблюдать следующие пункты техники безопасности:

Обратите внимание!

- по завершении компоновки станка необходимо проверить исправность.

- электродвигатель в станке должен быть защищён кожухом;

- мощность электродвигателя должна быть покрытой Вашей электросетью;

- рабочий инструмент может располагаться только параллельно к поверхности заготавливаемой детали. Иначе он отскочит;

- при обработке торцевых плоскостей последние должны быть упёрты в заднюю бабку;

- приступать к работе можно только используя средства защиты глаз от стружки;

- после работы необходимо рабочее место оставить в чистоте.

Деревообрабатывающий станок требует соблюдения такой же техники безопасности, что и металлообрабатывающий.

Изменение станка

Во время необходимости монтажа конусообразных отверстий крепим два напильника так, чтоб получилась форма трапеции. Дальше монтируем приспособление на пружинах для подвода напильника.

Для затачивания различных лезвий крепим к двигателю круг для шлифовки.

Подводя итоги, хочу сказать, что сборка станка достаточно простая. Смастерить самодельный токарный станок вполне возможно и дома при помощи подручных материалов, что является достаточно экономным мероприятием.

Можно самому регулировать размеры и мощность оборудования, а также проводить нужные модификации.

Обратите внимание!

Фото токарного станка своими руками

Владельцы частных домов и любители помастерить мечтают создать столярную домашнюю мастерскую. Они покупают интересные электроинструменты и пытаются сделать приспособления для столярных работ своими руками. Для этих целей они используют электродрель, циркулярную пилу, электролобзик.

Специалисты советуют новичкам не покупать дешёвые инструменты. Ориентироваться нужно на средние ценовые варианты. Кроме инструментов, необходимо предусмотреть полки и шкафчики для хранения материалов и разных мелочей.

Столярное оборудование

«Продвинутые» мастера имеют хорошие верстаки с тисками, редкие станки и инструменты, которые весьма необходимы для изготовления мебели:

Вездесущая болгарка

Электроинструмент под названием болгарка имеется у каждого мужчины. На самом деле это шлифовальная машина, при помощи которой выполняют абразивную резку металла, камня, керамической плитки и других материалов. Для этого устанавливают специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска от 115 до 180 миллиметров, всё зависит от твёрдости обрабатываемого материала.

Особенность этой машины — высокие обороты электродвигателя, например, Вихрь УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Самоделки из болгарки имеются в каждом гараже и домашней мастерской, причем, каждый мастер делает устройство для своих нужд.

Отрезной станок

Предлагается вариант самоделки для мастерской — отрезной станок, пригодный для резки уголка, труб, квадратного профиля, арматуры. Конструкция устройства простая:

- рабочий стол;

- скобы с возвратной пружиной;

- платформа для крепления болгарки;

- упор.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

Пластина одной стороной крепится к кожуху на шарнире, другой к стальной полосе с прорезью шириной 9 миллиметров для скольжения по шпильке М8х1,5, которая имеется на кожухе для фиксации гайкой с барашком.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель

. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

В проушины вставляется ось, на которую наматывается трос.

Продолжением оси является ручка, приводящая в движение каретку.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

Самодельных конструкций токарных станков по дереву очень много. Их объединяет наличие четырех основных узлов:

- привод;

- станина;

- задняя бабка;

- подручник.

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

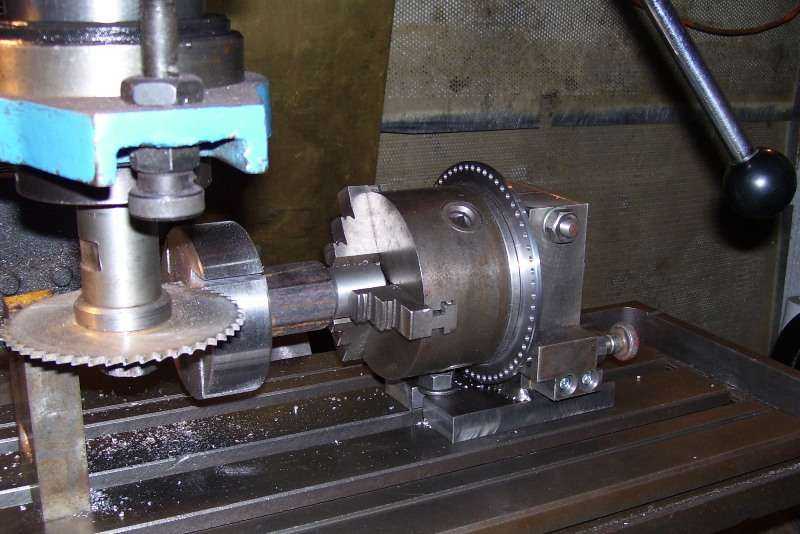

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

Иногда дешевле получить услугу в специализированной мастерской, чем выполнить эту работу самому.

Приятно посмотреть, когда человек сделал всю и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового . Несколько практичных и интересных вариантов рассмотрим ниже.

Станок для гибки труб своими руками

Читайте в статье

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла.

В ходе создания предметов быта нередко требуется резчик по металлу или пресс. - Усовершенствование обработки древесины.

Даже чтобы построить небольшой сарай или сделать деревянную , необходима и другие .

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

1

из 4

Практичные полки для инструментов своими руками

Перед созданием устройств и своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или , где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Самый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или , чтобы не допустить гниения и разбухания древесины.

Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или , чтобы не допустить гниения и разбухания древесины.

Можно сотворить комбинированный вариант из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

| Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи . Затем, стягиваете 2 рамы между собой, используя 4 уголка. | |

| Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. | |

При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

А также сделать своими руками полезные приспособления для домашнего хозяйства:

1

из 4

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений своими руками выделяют верстак. Прочный и габаритный , позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

В комплектацию устройства входят:

- Рабочая поверхность.

Для нее используют твердую , чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см. - Опоры.

Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму. - Тиски для закрепления изделия.

Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов.

Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых , чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или . | |

Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

| Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка.

Необходима для вращения винта.

Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы.

Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

| Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры губка задняя. | |

На внутреннюю подвижную деталь передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило своими руками.

Комментарий

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос

«Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

«

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы.

Сделайте разметку в зависимости от нужного угла.

Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Готовый домашний станок Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Чтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

А также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Статья

Бормашинка и ручная дрель

Бормашинка — двигатель ДПР-52, встречается в принтерах и фенах. Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

Бормашина 2

Бормашина со сменными наконечниками. Мотор PIV MTM, из лентопротяги вертикального магнитофона, болгарский. Таходатчик удален, на его месте закреплен гибкий вал бормашины. Вращение от оси мотора перадается на вал с помощью туго надетой пружины. Справа на оси укреплен алмазный диск для правки боров.Весь механизм закреплен в держателе с двумя степенями свободы и легко вращается влево-вправо, вперед-назад. Вся конструкция подвешена на рабочем столе справа вверху, не мешает работе. Можно утопить мотор в стол так, чтобы шланг бормашины выходил вертикально вверх.

Бормашина для гравировки

Бормашина для граверных работ. Мотор на 8000 об., шланг терпит до 10000. Мотор и шланг соединены пружиной, надетой на оси.

Дрель 1

Рукоять с механизмом от пневмодрели. Мотор передает вращение на турбину, насажен через переходное кольцо. В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

Дрель 2

Мотор PIV 6 25/3A болгарского прозводства, работает от 5 до 40 В, от вертикального магнитофона/накопителя. Таходатчик (сзади) не используется, но хорошо уравновешивает всю конструкцию. Кнопка воздействует на контактную группу от утюга, мощная и не обгорает.

Отрезной станок 1

Отрезной станок 1 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Перемещаемый столик. Виден «тормозной» резистор.

Отрезной станок 2

Отрезной станок 2 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Два рабочих положения, с верхнего и нижнего столиков, так что мотор с реверсом. Отрезаю платы, делаю ключи, вырезаю каркасы для трансформаторов.

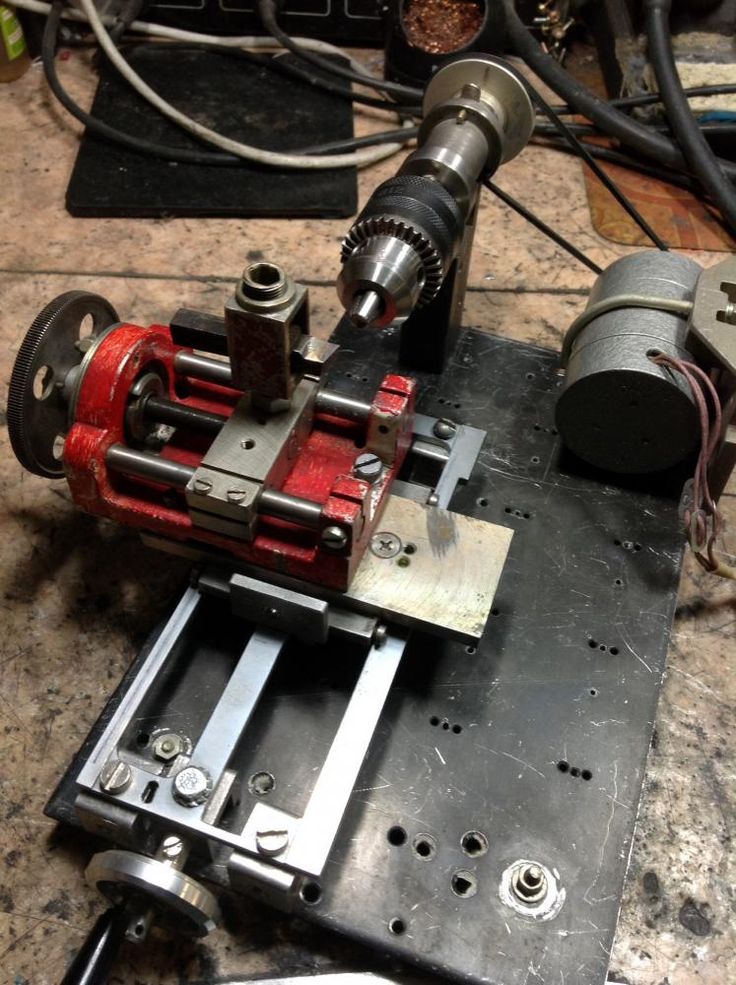

Сверлильный станок 1

Сверлильный станочек с цанговым патроном на 0,8 мм. Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

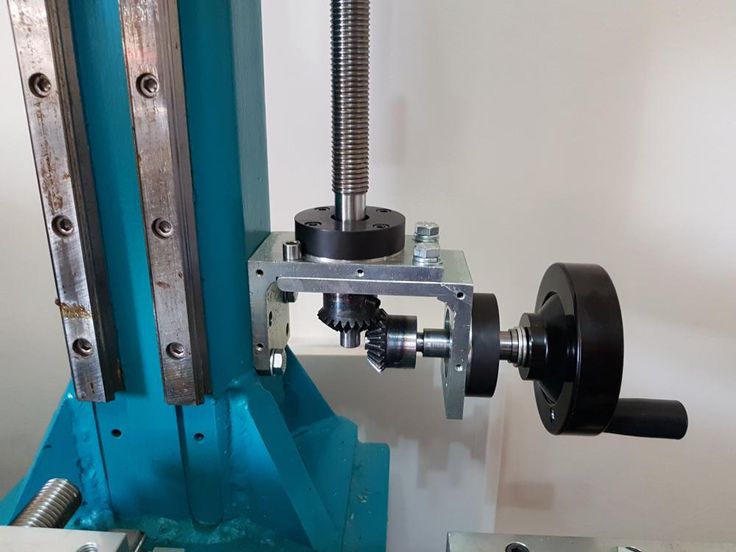

Свелильный станок 2

Свелильный станок под патрон 2а. Стойка из аллюминиевого профиля в нем червячная передача, с ее помощью каретка на подшипниках перемещается на 80 мм под сверла разной длины. Ручкой перещается собственно мотор еще на 20 мм. Вверху на оси мотора — абразивный диск для доводки сверл, защищен рамкой. Мотор болгарский, от магнитофона, профиль от витрины, червяк от водопроводного вентиля, подшипники от выдвижного столика.

Свелильный станок 3

Просто красивый станочек получился. Основа — рамка для линейного перемещения головок 8-дюймового накопителя. На шести подшипниках. Патрон закреплен в втулке от вентилятора этого же накопителя. Червячная передача — от 5-дюймового флоппика, круглая ручка вверху. Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Свелильный станок 4

Сверлилка из микроскопа. Один винт перемещает столик под сверла разной длины, второй был поврежден, поэтому на нем сделан ход на последние 20 мм, видны тяги, пружина и ручка. Двигатель ДПР-74. Под столиком ящик для сверл.

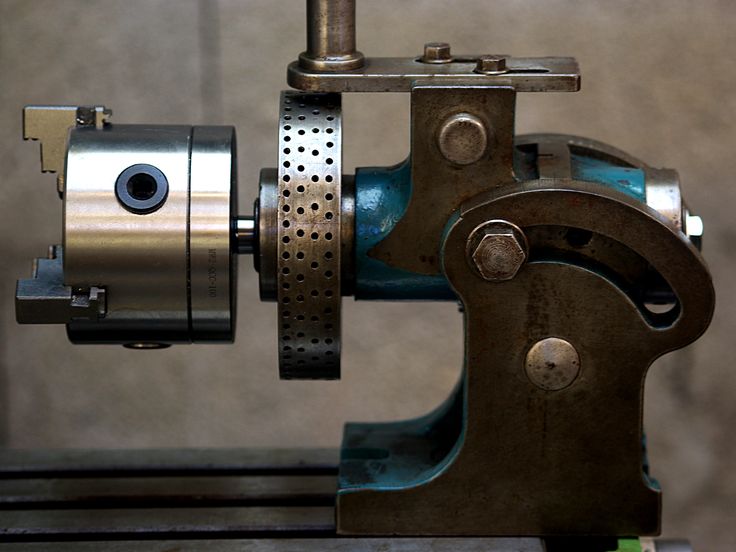

Токарный станок

Токарный станок для дерева. Мотор ПИК 12-3/10.1 от болгарского магнитофона/ накопителя. Патрон польский, до 150 мм. Правая бабка с вращающимся центром и подачей на 20 мм. Суппорт фиксируемый, перемещается по горизонтали. Точу на нем ручки для напильников, мелочь вроде солонок, пуговиц. Суппорт получился слабый, вибрирует на твердом дереве, буду переделывать.

Чертежи самодельных инструментов для ремонта авто. Оборудование и приспособления для ремонта автомобилей своими руками

Многие автовладельцы используют свой гараж в качестве мастерской, наполняя его постепенно практичными приспособлениями, облегчающими ремонт и обслуживание авто. Многие из них можно изготовить самостоятельно, используя рекомендации, представленные в данной статье.

Многие из них можно изготовить самостоятельно, используя рекомендации, представленные в данной статье.

Многие приспособления для гаражной мастерской можно сделать самостоятельно, видео ниже, демонстрирует некоторые из них.

Гаражные самоделки – приспособления, существенно облегчающие гаражную жизнь, кроме того работают они не хуже заводских станков. Оснастив свою мастерскую такими приспособлениями, можно самостоятельно изготовить нужные детали для авто, а также различные поделки для дома или дачи.

Видео самодельные инструменты и приспособления для гаража

Сложно предугадать наперед какие приспособления могут понадобиться при проведении ремонта авто, тем не менее, существуют некоторые самоделки, некоторые используются чаще всего. Некоторые из них можно посмотреть на видео ниже.

Чертежи самодельных приспособлений

Трубогиб – полезное в домашнем хозяйстве приспособление, позволяющее выгнуть металлическую или полимерную трубу под определенным градусом. Гнутые трубы часто применяют при обустройстве парников и теплиц, монтаже отопления и других потребностей. Воспользовавшись представленным чертежом, ручной трубогиб можно изготовить самостоятельно.

Гнутые трубы часто применяют при обустройстве парников и теплиц, монтаже отопления и других потребностей. Воспользовавшись представленным чертежом, ручной трубогиб можно изготовить самостоятельно.

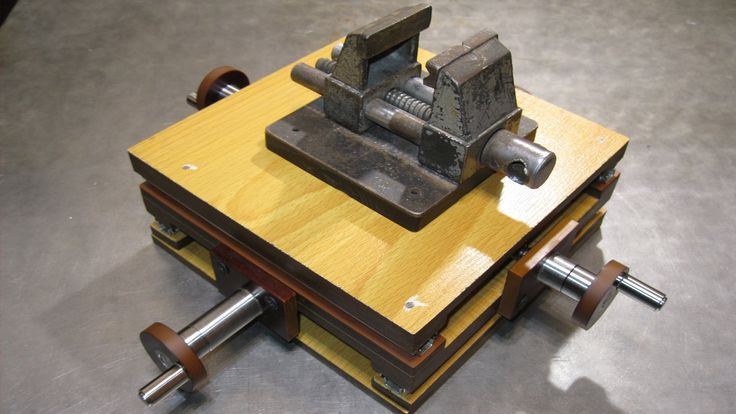

Тиски – практичное приспособление, используемое при выполнении слесарных работ. С его помощью удается надежно фиксировать требующую слесарной обработки деталь в определенной позиции.

Состоит данное приспособление из нескольких деталей:

- опорная плита;

- 2-е губы – подвижной и не подвижной;

- рукоятка;

- винт ходовой части.

С помощью малогабаритных слесарных тисков, чертеж которых представлен выше, удобно проводить заточку и другую обработку мелких деталей.

Наличие в домашней мастерской фрезерного станка с ЧПУ позволяет выполнять целый ряд работ по механической обработке дерева.

Самодельный фрезерный станок состоит из нескольких узлов и деталей:

- станина;

- суппорты, предназначенные для перемещения фрез;

- направляющие суппортов;

- шпиндель с установленной фрезой;

- микроконтроллер или плата коммутаций с микросхемами, обеспечивающих автоматизацию работы станка;

- электродвигатель с блоком питания;

- драйверы, отвечающие за передачу команд от контроллера на электродвигатель;

- пылесос для сборки образующихся в результате работы станка опилок.

Фрезерный станок с ЧПУ, сделанный своими руками, позволяет выполнять гравировальные и фрезеровальные работы.

Самодельные приспособления для ремонта автомобилей

Съемник поводков стеклоочистителя – специальный инструмент, облегчающий процесс снимания поводков дворников. Изготовить его можно самостоятельно из куска арматуры, швеллера шестерки и болта десятки. Для этого с помощью сверлильного станка выполнить отверстия на 14 и приварить 2 гайки по обе стороны отверстия и ручку из арматуры, ввернуть болт в заготовку и, надев термоусадку, ввинтить резьбовую заклепку. Инструмент готов.

Другой вариант приспособления для съемки поводков стеклоочистителя представлен на фото ниже.

Еще одно полезное самодельное приспособление, с помощью которого можно самостоятельно вручную выполнить перебортовку колес. Другой вариант этого приспособления можно видеть на фото ниже.

При проведении серьезного ремонта автомобиля без подъемника, как правило, не обойтись. Устройство, изготовленное в заводских условиях, стоит недешево, а требуется не так уж часто, поэтому вполне может быть заменено на приспособление, изготовленное в домашних условиях.

Устройство, изготовленное в заводских условиях, стоит недешево, а требуется не так уж часто, поэтому вполне может быть заменено на приспособление, изготовленное в домашних условиях.

Самодельные станки и приспособления для гаража

Изготовив приспособления для шиномонтажа и балансировки, можно самостоятельно выполнять данные работы, существенно сэкономив средства на обслуживании авто. Кроме того подобные приспособления придут на выручку, если нет возможности приехать в специализированный шиномонтаж.

В своей гаражной мастерской можно оборудовать универсальный станок для шиномонтажа используя подручные материалы — металлические трубы и ступицу.

Выполняя различные поделки для дома, часто возникает необходимость просверлить ровное отверстие. Это сложно выполнить обычной дрелью, но если изготовить стойку для дрели, типа той, что изображена на фото, то сверлить без перекосов будет гораздо проще. Выполнить такую конструкцию можно из различных материалов. Например:

- из металла;

- из дерева.

Воспользовавшись схемой, представленной ниже, можно самостоятельно смастерить сверлильный станок из дрели.

Использование самодельного пресса позволит в гаражной мастерской изготавливать изделия методом прессования. Изготовить подобное устройство можно из гидравлического домкрата, закрепленного вверху станины, в свою очередь сваренной из подручных материалов. Давление в таком случае направлено вниз.

Другой вариант самодельного пресса, конструкция которого предполагает крепление домкрата у основания станины. В этом случает процесс давления производится вверх.

С помощью самодельного пресса можно выполнить рихтовку, согнуть листы металла, спрессовать картон, скрепить отдельные элементы. Видео ниже демонстрирует, как сделать такое нужное приспособление самостоятельно.

Приспособления для хранения инструмента в гараже

Наличие порядка является залогом комфортного использования рабочего мест в гараже. Обеспечить этот порядок на рабочем месте призваны специальные органайзеры, позволяющие удобно хранить и легко находить нужные инструменты. Сделать такие приспособления можно самостоятельно, используя при этом подручные средства.

Сделать такие приспособления можно самостоятельно, используя при этом подручные средства.

Простым и доступным способом хранить ручной инструмент, является настенный органайзер, сделанный из жестяных банок, прикрепленных к фанерному листу. Дополнительно к нему можно прибить несколько крючков или гвоздей, чтобы удобно развесить измерительный и электрический инструмент. При отсутствии жестяных банок, в качестве держателей можно использовать ПВХ-трубы различного диаметра, нарезанные на отрезки и шурупами прикрученные к листу фанеры или ДСП.

Еще проще сделать специальное приспособление для хранения отверток. Для этого необходимо взять деревянный брусок и просверлить в нем отверстия нужного размера. Готовый держатель закрепить на стене. На таком же держателе можно организовать систему хранения стамесок и долото. Достаточно в деревянной заготовке выпилить специальные отверстия. Таким же образом можно сделать и держатель для электроинструментов, выпилив соответствующие отверстия в деревянной полке.

Интересный способ хранения инструментов предложен на фото выше. Его принцип построен на использовании магнитных лент, прикрепленных к металлическим планкам. С помощью подобной системы удобно хранить сверла, ключи и другие металлические инструменты.

Удобные и практичные органайзеры для хранения шурупов, болтов, гвоздей и другой мелочовки можно сделать своими руками из прозрачных пластиковых банок с крышками. Чтобы они не занимали место, следует прикрепить их за крышку снизу к полке. Этот и другие способы хранения инструментов позволяют рационально использовать место в гараже и все необходимое под рукой.

Видео, представленное ниже, демонстрирует, как самому обустроить в мастерской или гараже простую и удобную систему хранения инструментов.

Самодельные приспособления по дереву для домашней мастерской

Фрезерные станки, изготовленные в домашних условиях, могут выполнять одну или несколько операций. Предпочтение, конечно же, отдается многофункциональным приспособлениям, позволяющим сэкономить место в гаражной мастерской. С их помощью можно:

С их помощью можно:

выполнить углубления определенной формы;

просверлить отверстия

сделать пазы;

обработать заготовки.

Простейший фрезерный станок можно изготовить на основе дрели. Для этого ее закрепляют на стальной профиль или в фанерный корпус, а напротив нее располагают вращающийся зажим. Обработка деталей выполняется с помощью специальных резцов, удерживаемых руками.

Самодельный токарный станок

Создание своими руками токарного станка позволяет изготавливать из деревянных заготовок посуду, интерьерный декор и мебель. Такое устройство станет доступной альтернативой промышленным млделям, и поможет реализовать свой творческий потенциал. Самодельный токарный станок можно сделать из отдельных узлов и деталей:

- электромотора, используемого в качестве электропривода станка;

- передней бабки, в качестве которой может выступать электроточило;

- задней бабки, сделанной из дрели;

- упора для резцов;

- поперечных направляющих;

- станины, сделанной из металлопрофиля или балок.

Передняя и задняя бабки токарного станка являются основными рабочими элементами, между которыми размещается деревянная заготовка. Вращающееся движение от электродвижка передается на заготовку через переднюю бабку, задняя же остается статичной, отвечая за удержание заготовки. Если оборудовать самодельный токарный станок дополнительными приспособлениями – балясиной, трезубцем, копиром и другими, то его функциональность значительно увеличится.

Видео ниже демонстрирует, ка изготовить токарный станок своими руками.

При необходимости высверлить точные отверстия в металлических, пластиковых или деревянных деталях, опытные мастера рекомендуют использовать сверлильный станок. В отличие от дрели, которая сильно вибрирует в процессе работы, такое устройство обеспечивает качественный результат, независимо от материала и толщины заготовки. Сделать простой сверлильный станок можно самостоятельно, использовав ту же домашнюю дрель, но установив ее в вертикальном положении на станину из мебельной плиты и прикрепив к металлической стойке. При необходимости такой станок можно оснастить асинхронным двигателем.

При необходимости такой станок можно оснастить асинхронным двигателем.

Как правило, домашние умельцы не останавливаются на изготовлении самых станков. Очень часто они работают над усовершенствованием уже имеющегося оборудования.

Видео, представленное ниже, демонстрирует полезные приспособления для токарного станка, расширяющие его функционал.

Самодельные приспособления по металлу для домашней мастерской

Данные приспособления, сделанные своими руками, для домашней мастерской предназначены для облегчения процесса металлообработки. Их, как правило, изготавливают из подручных материалов и инструментов.

Среди наиболее востребованных устройств, следует выделить:

- трубогибы;

- прессы;

- тиски;

- фрезеровальные, слесарные, токарные, сверлильные и рейсмусовые станки;

- приспособления для заточки сверл, ножей и других инструментов.

С их помощью домашний умелец может изготовить практичные приспособления для дачи, гаража, а также обустроить комфортный дом. Примеры полезных в хозяйстве станков и устройств, можно видеть на фото ниже.

Примеры полезных в хозяйстве станков и устройств, можно видеть на фото ниже.

Самодельный отрезной станок по металлу

Как сделать некоторые полезные в хозяйстве приспособления, демонстрирует видео.

Взяв на вооружение представленные рекомендации и чертежи, любой домашний мастер сможет изготовить полезные приспособления для гаража и станки для своей мастерской, устроить эргономичное пространство в ней, реализовать свои творческие способности.

Все меньше свободного места остается под капотом современного автомобиля. Производитель стремиться использовать каждый квадратный сантиметр пространства вокруг двигателя. Для автослесаря это дополнительные проблемы, так как добраться для демонтажа какой-то детали становится всё сложнее, всё больше становиться труднодоступных мест.

Вот, подобрал весьма интересный список из 19-ти специальных профессиональных инструментов и приспособлений, которые могут помочь решить эту проблему.

Безусловно, какой-то инструмент может показаться весьма экзотичным, и мало используемым в работе, но некоторые позиции захотел бы иметь в своем гараже каждый автомастер, кто мало-мальски занимается профессиональным ремонтом автомобилей.

Итак, давайте по порядку.

Удобный яркий свет

Светодиодная лампа, выполненная в формате «полицейской дубинки» с магнитными креплениями.

Очень удобно использовать при работе под днищем автомобиля или под капотом. Сильные магниты без проблем удержат фонарь на месте, а трубку, поворачивающуюся по своей оси на 200 градусов можно повернуть именно туда, где вам необходим яркий свет. Может работать как от бортовой сети, так и от своей батареи.

Возможность переключать яркость больше/меньше и своя аккумуляторная батарея дают работать лампе в автономе до 8 часов. И как бонус, это отличный вариант освещения гаража при отключении электричества.

Вороток для труднодоступных мест

Работая под капотом в моторном отсеке, иногда приходится сталкиваться с проблемой, открутить-закрутить болт, особенно если он находится в труднодоступном месте и затягивается с приличным моментом.

И здесь может пригодиться вот такой специальный вороток, работающий в режиме трещотки.

Инструмент для удаления покрытий и зачистки металла

Очень интересный ручной пневмоинструмент, можно сказать ударный… Чем-то мне напомнил пескоструй, только всё гораздо проще.

Подключив его к компрессору без особых усилий можно отбить ржавчину, окалину после сварки или старую краску.

Принцип работы простой — стальные иглы (возможны варианты от 12 до 19 игл) со скоростью 4000- 4600 ударов в минуту (зависит от модели) выстучат коррозийные места до чистого железа. Особенно он удобен при использовании в труднодоступных местах, куда не добраться корщеткой.

При работе с этим инструментом следует использовать средства индивидуальной защиты: плотные перчатки, очки и наушники.

Ломатель гаек

При помощи этого спец инструмента (я называю его гайколом) можно сломать любую гайку, если невозможно её открутить.

Наверняка любой из вас сталкивался с приржавевшими гайками, особенно при переборке ходовой, срывая шлицы и матерясь.

Теперь всё просто: накинул кольцо, подвел закаленный «зуб» к гайке и крути, пока он просто не сломает гайку. Большой плюс такого инструмента, что резьба на болте или шпильке не повреждается, останется только скинуть сломанную гайку и прогнать с маслицем по резьбе новую.

Большой плюс такого инструмента, что резьба на болте или шпильке не повреждается, останется только скинуть сломанную гайку и прогнать с маслицем по резьбе новую.

Плоскогубцы «киви»

В вашем арсенале инструментов наверняка есть немало плоскогубцев, но вот таких точно нет!

Обращали ли вы внимание, что когда вы пытаетесь обычными плоскогубцами захватить маленькую деталь в неудобном месте, то ваша рука мешает видеть процесс, загораживая его?

Плоскогубцы «киви», прозванные так за некоторое сходство с этой новозеландской птичкой, решат эту проблему – работать будет удобнее.

Набор подвижных головок для труднодоступных мест

Имея такой набор, где каждая головка имеет свой корданчик, вы получаете дополнительные возможности при работе в труднодоступных местах автомобиля. Эти головки имеют гораздо более короткий корпус, чем обычные, когда они используются со штатным карданом из набора.

Минус один, такой набор не дешевый.

Набор крюков

При разборке авто под ремонт часто приходится отсоединять различные электрические разъемы.

В последних моделях автомобилей они, зачастую скомбинированы вместе с пластиковыми креплениями и отсоединяя, не имея специального инструмента их можно легко повредить.

С этим набором крючков практически любой разъем можно удобно разъединить, не сломав его.

Клещи для свечей зажигания

Если пытаться вытаскивать свечной колпак обычными плоскогубцами, то можно легко повредить резиновый колпачок или сам провод. Вот и придумали такой интересный гаджет – специальные клещи для снятия высоковольтных проводов со свечной клеммы.

Двухточечный домкрат

Бывают случаи, когда при выполнении ремонтных работ нужно поддомкратить сразу два места.

Эту проблему можно решить, используя насадку для домкрата с двумя независимыми (регулируемыми) седлами. Устанавливается эта приспособа взамен штатного седла. Можно удлинять плечо до нужного размера, а также вращать поперечины вокруг центральной оси домкрата.

Момент затяжки с цифровой точностью

Затягивая болты без специального динамометрического ключа, без учета рекомендуемых моментов затяжки вы можете нанести серьезный ущерб автомобилю.

Как правило, у профессионального автомастера уважающего своего клиента в мастерской бывает несколько различных динамометрических ключей под разные задачи. Теперь, это количество можно заменить покупкой одного электронного цифрового адаптера и использовать его с ключом-трещоткой или другим ключом имеющим полудюймовый переходник. Цифровой дисплей покажет момент затяжки в настоящий момент и сообщит звуковым сигналом, когда будет, достигнут нужный момент.

Магнитная бляха

Сколько бывает тратиться времени на поиски только что открученной детальки: «вот где-то тут только что положил…» болтик, гаечку и подобные вечно теряющиеся мелочи.

Очень интересное решение – магнитная бляха на ремень. Просто прилепите к ней открученный винт (гайку) и не придется искать, когда деталь снова понадобится.

Инструменты для труднодоступных мест

Вот еще шесть интересных мини наборов специальных инструментов для работы в труднодоступных местах при разборке-сборке. Тут в принципе все понятно, где и как их можно использовать.

Тут в принципе все понятно, где и как их можно использовать.

- Набор из четырех коротких отверток.

- Набор из трещотки и бит с различными фигурными наконечниками: звездочки, шестигранники, квадратики.

- Гибкий удлинитель с магнитным наконечником, в который можно вставить различные биты или головки.

- Миниатюрный вращающийся кардан с ¼ дюймовым переходником.

- Набор из трех специальных трещоток.

- Набор из отвертки-трещотки способной работать под 90 градусов и насадки к ней.

Подставка

Интересная приспособа, даже не знаю, как её назвать.

Крепится площадка прямо на колесе, имеет несколько регулировок, как по ширине, так и по высоте. Очень удобно, когда вы занимаетесь ремонтом высокого джипа или микроавтобуса. Конечно можно использовать например, ящик для того чтобы встать повыше, но на ящике стоять несколько неудобно и можно запросто, в самый ненужный момент отъехать от колеса, и все что вам останется — тормозить лицом о капот… наверно всем знакомо?

Зеркало и магниты для недоступных мест

Зеркало на телескопической ручке и двумя магнитами в комплекте (один поворотный).

Такой набор должен быть у каждого авторемонтника.

Представьте ситуацию, что откручивая гайку, вы не удержали ее, и она упала куда-то на двигатель или коробку передач. Как её найти и достать?

И тут, вам на помощь придет зеркальце и магнит.

Получить максимальное усилие в труднодоступном месте

Глядя на этот набор специальных ключей, сразу понятно для чего он предназначен.

При помощи удлинителя и трещотки из стандартного набора головок можно затянуть почти любую «неудобную» гайку в моторном отсеке. Отлично подойдет для демонтажа рулевого механизма или тормозной системы.

Достижение идеального момента затяжки

Этот специальный динамометрический ключ не даст вам случайно сорвать резьбу в современных алюминиевых двигателях. Если вы не решились на приобретение электронного прибора для контроля момента затяжки, про который было чуть выше, то этот весьма недорогой ключ будет достаточно точен и самое то, что доктор прописал.

Две модели этого инструмента (практически полный охват всех значений) станет, несомненно, удачным приобретением для вашего гаража.

Как выкрутить болт, если сломана шляпка?

Несомненно все сталкивались с этим «кошмаром» — при выкручивании приржавевшего старого болта срывается (отламывается) его шляпка и всё…

Начинаются танцы с бубном, высверливание, восстановление метчиком резьбы и т.п.

С этим набором, на фото ниже, вы решаете сразу всю проблему в комплексе. В нем есть всё, для аккуратного точного высверливания и извлечения того, что осталось от болта диаметром от 5 мм до 16 мм из корпуса.

Цифровой безопасный тестер

Если вы для проверки электрических цепей до сих пор используете аналоговый тестер, то весьма велика вероятность, испортить бортовой компьютер автомобиля.

Цифровой тестер является безопасным, так как не использует кабель заземления. Вы просто втыкаете его в гнездо для проверки или прокалываете изоляцию провода (наконечник из нержавейки достаточно острый), а другой рукой касаетесь любой металлической части автомобиля, чтобы замкнуть цепь.

Работает проверка от 3 до 24 Вольт постоянного тока. Есть возможность установить звуковой сигнал или включение светодиода для сигнализации наличия напряжения.

Есть возможность установить звуковой сигнал или включение светодиода для сигнализации наличия напряжения.

Спасаем шланги

Очень полезный инструмент для снятия тосольных шлангов. После нескольких лет эксплуатации тосольные шланги в местах затяжки хомутами накрепко прикипают к трубе. Если вы не хотите резать шланг при демонтаже и сохранить его для последующей установки, то этот специальный инструмент в виде крюка то, что вам надо.

Просто вставьте заостренный конец под шланг и протяните его вокруг трубы.

Этот классный инструмент поможет вам сэкономить немало денег.

Купить эти и другие наборы можно на крупнейшем портале amazon.com, только следует смотреть, некоторые ключи могут быть как в метрической системе, так и в дюймах.

Приобрести такой инструмент в России пока не так просто, разве что поискать в интернет магазинах.

Это приспособление желательно иметь в гараже, а в некоторых поездках и в багажнике автомобиля. Оно выручит и обезопасит вас при ремонте авто.

В качестве материала используем две трубы толщиной 57 и 48 мм. Стальная пластина. Мастер взял толщиной 8 мм. Отрезаем от каждой трубы по куску длиной 23 см. Можно применить хитрость для разметки трубы с помощью листа бумаги. На 57 на расстоянии 3 см от одного конца просверливаем отверстие (обе стенки трубы)

под болт.

Берем сверло на 6 мм. Завершаем ступенчатым сверлом. Делаем опорный уголок на конце более тонкой трубы. Сверлим отверстия в трубе на расстоянии каждого друг от друга 2 см.

Получился компактный мобильный фиксатор с телескопической конструкцией. Это страховочная стойка, устанавливаемая при ремонтных работах под автомашину. Выступает как добавочный фиксатор при подъеме авто на домкрате. Устройство со своей задачей справляется.

Комментарии.

Очень нужный инструмент! Сделайте себе такой обязательно! У моей знакомой мужа придавило, когда домкрат слетал, а он был в это время под машиной…

Ничего нереального. Обычная опасная колхозная стойка, хоть и выполненная качественно. Мягкий болт срежет и телескоп съедется в самое неудачное время – когда обслуживальщик будет под машиной и рядом никого не будет. Про выворачивание тоже не стоит забывать. Можно пользоваться только при работе рядом с автомобилем или в качестве доп.страховки стоечного гидравлического домкрата (у подкатных страховка есть). У меня есть 2 подобные в гараже, но резьбовые – точно никогда не съедется. Сделаны когда-то отцом в заводских условиях. Но под машину, подвешанную на них, всё равно не лазаю, для этого есть яма.

Обычная опасная колхозная стойка, хоть и выполненная качественно. Мягкий болт срежет и телескоп съедется в самое неудачное время – когда обслуживальщик будет под машиной и рядом никого не будет. Про выворачивание тоже не стоит забывать. Можно пользоваться только при работе рядом с автомобилем или в качестве доп.страховки стоечного гидравлического домкрата (у подкатных страховка есть). У меня есть 2 подобные в гараже, но резьбовые – точно никогда не съедется. Сделаны когда-то отцом в заводских условиях. Но под машину, подвешанную на них, всё равно не лазаю, для этого есть яма.

владимир ерохин

3 месяца назад

новое- хорошо забытое старое… Лет десять назад делал тоже такие стойки,но немного другой конфигурации..но принцип тот же… Пользуюсь с удовольствием, очень удобно и безопасно… А под автомобиль на стойку кладу брусочек буковый, и кузов не царапается. Если что то могу фото предоставить.

Гражданин Игрек

3 месяца назад

На мой взгляд, одна из самых полезных и простых приспособлений, ибо если нет подъёмника, а руки из правильного места, такая стойка нужна. Ну и как всегда, сделано аккуратно, красиво…

Ну и как всегда, сделано аккуратно, красиво…

С точки зрения практики и опыта самостоятельного ремонта автомобиля, безопаснее(и дешевле) чем подставка в виде пирамиды из брусков 50*50 мм не представляю. Именно для легковых авто. Опять же,сделай я подставку из металла что тогда моя собака будет грызть?))) Доработайте и усильте низ косынками, понимаю что металл толстый, раз в год палка все равно стреляет и если опора начнет изгиб то сползание авто на бок не остановить!

ALEX SIBERIAN

3 месяца назад

Абсолютно бесполезное устройство. Уйма движений. Я поднимаю домкратом сразу пол машины и меняю два колеса…тут же, придется поднимать (домкратом) одно колесо,подставлять (опору), опускать (домкрат) опять поднимать (домкрат) на втором колесе, затем подставлять (домкрат) к первому колесу, опять поднимать (домкрат), убирать опору и только тогда опускать домкрат… если бы это устройство само могло опускать машину…

Константин Морозов

3 месяца назад

Просверли ещё отверстия перпендикулярно тем которые ты уже просверлил, но на 1 см ниже или выше от просверленных отверстий. Таким образом шаг регулировки будет не 2 см, а 1, так будет лучше подстроиться под высоту поднятого авто, и лучше будет подстроиться под разный вид дорог: асфальт, грунт и т.д.

Таким образом шаг регулировки будет не 2 см, а 1, так будет лучше подстроиться под высоту поднятого авто, и лучше будет подстроиться под разный вид дорог: асфальт, грунт и т.д.

Аккуратно сделанная вредная вещь. Отбортовки порогов, а именно за них требуется подъём авто здесь не работают до тех пор, пока концы уголка не промнут порог и соединитель днища. Упорная площадка должна быть выполнена с Т-образным пропилом, это обеспечит отсутствие указанных деформаций и боковое смещение. Ну и металл самой площадки (в данном случае уголок)не лучшее решение для контакта с кузовом, лучше толстый деревянный брусок с пропилом, а в идеале толстый резиновый брусок с прорезью (у меня так).

serg serg

3 месяца назад

В том месте где ты его ставил можно загнуть выступ. Так как он не усиленный. И для этого не предназначен. Кроме того, с таким домкратом как у тебя, на хорошей ровной плоскости как у тебя, такую малолитражку как у тебя можно поднять за эту точку полностью вывесив сторону и поменять колеса. т.е. если не понятно просто выше поднимать домкрат и заднее колесо тоже будет вывешено.

т.е. если не понятно просто выше поднимать домкрат и заднее колесо тоже будет вывешено.

Александр Чичерин

3 месяца назад

Все гуд. Но! Надо делать косынки или же боковые упоры. Такой тип упора хорошо применять когда поверхность под ним ровная. Если кто-то будет делать, то лучше делать трёхножку. И ещё, вместо трубы применять профильную трубу, т.к. она не проворачивается и отверстия для фиксации не уходят в бок (удобнее).

Данил Харитонов

3 месяца назад

я бы еще подумал над тем что:место где ложиться авто на стойку сделать с возможностью изменения угла опорной части стойки в месте соприкосновения с авто, для того что бы, если понадобиться необходимость вывесить авто допустим только переднюю часть и чтоб сразу 2 колеса были в воздухе то при более высоком поднятии и установки авто на данные стойки будет не полное прилегание авто к самой стойке, тем самым может возникнуть риск того что авто упадет со стоек!

Григорий Криницкий

3 месяца назад

1) проверлить отверстие чуть выше/ниже но с другой стороны (повернув на 90 градусов)

2) для надежности – приваривать к основанию не только напрямую, но и отрезом металла в виде прямоугольгого треугольника (с 3-4 сторон) для большей надежности)

3) где-то на корпусе приварить ушко и прикрепить тросиком/цепочкой шпильку – чтоб не терялась. Была еще идея разборной страховочной стойки, но тогда падает надежность и безопасность.

Была еще идея разборной страховочной стойки, но тогда падает надежность и безопасность.

John Doe

3 месяца назад

Обязательно сделайте ребра жесткости – треугольники наварите по 4-ем сторонам. По поводу безопасности стоек очень много споров на автомобильных форумах – это не такая уж простая самоделка, как кажется на первый взгляд.

Не выбрасывайте старый домкрат от “Жигулей”. Идея для авто мастера

Доброго времени суток, уважаемые читатели. Домкрат от жигулей, такая популярная вещь, что нашел его даже в своем гараже. Опросив соседей по гаражу, нашел еще 4, при том, что прошел половину этажа и заглянул в 9 открытых боксов в субботний вечер. Фото старого домкрата от жигулей.

Помню, как в начале не таких уж и далеких восьмидесятых, помогал отцу ковырять в гараже, тогда еще умеренно новые “Жигули” постигал основы могучего русского языка и развивал прямоту рук. Однако, не буду более задерживать внимание читателя воспоминаниями, и перейдем к делу.Самоделка довольно простая, и при этом очень полезная для тех, кто чинит свой автомобиль самостоятельно, или зарабатывает авто ремонтом. Для нее нам будет нужен сам домкрат, стальная пластина, отрезок профильной трубы на 25, болгарка, сварочный аппарат. Приступим к процессу, и сперва сносим болгаркой основание (пятачок) снизу. Отрежем от 25 профильной трубы кусок длиной сантиметров 30 и приварим его к домкрату, тем самым нарастив его. Основание, теперь уже, приделываем к торцу трубы.

Для нее нам будет нужен сам домкрат, стальная пластина, отрезок профильной трубы на 25, болгарка, сварочный аппарат. Приступим к процессу, и сперва сносим болгаркой основание (пятачок) снизу. Отрежем от 25 профильной трубы кусок длиной сантиметров 30 и приварим его к домкрату, тем самым нарастив его. Основание, теперь уже, приделываем к торцу трубы.

Доработка рамы.Обходим соседей и находим старый маховик. К его центру мы приварим пятачок домкрата. В итоге получается высокая штуковина с прочным и устойчивым основанием.

Увеличиваем устойчивость.После чего, отрезаем от домкрата его родной зацеп, тот что вставляется в паз под порогом автомобиля.

Режем лишнее.Из той же трубы свариваем П-образную конструкцию, и фиксируем ее перпендикулярно сваркой к подвижной части механизма. Такая перемещающаяся вилка получится.

Упор номер один.Вырежем из металлической пластины плоскую вилку, как показано на рисунке ниже, и привариваем ее к верхней части нашего устройства.

Упор номер два. Наш мощнейший съемник пружин амортизационной стойки готов.

Наш мощнейший съемник пружин амортизационной стойки готов.

Схематичное изображение съемника.Втискиваем стойку между вилками, крутим домкрат на подъем, и с минимальными усилиями, при том довольно безопасно, разбираем стойку и снимаем пружину.

Изображение практического применения устройства.

Не выбрасывай старый амортизатор, если у тебя нет обратного молотка. Полезная самоделка

Из старой стойки амортизатора может получиться весьма полезная вещь, поэтому не стоит ее выбрасывать при замене. Сегодня я расскажу о том, как изготовить очередную самоделку, которая способна облегчить быт автовладельца в плане ремонта его транспортного средства. А именно, как изготовить обратный молоток.

С его помощью очень удобно разбирать детали, снимать подшипники, шрусы или осуществлять запрессовку. Даже вмятину не сложную можно вытянуть, но если к такому молотку будет еще прилагаться и мощный магнит.

Разборка стойки амортизатора.

Чтобы можно было сделать со стойки полезную вещь нужно правильно его разобрать. Лучше всего для этой цели подходит ВАЗовская стойка. С нее пригодится верхняя часть и сам шток. Зажав стойку в слесарные тиски, болгаркой нужно аккуратно отпилить часть трубки до тарелки, где стоит пружина. Пилите осторожно, не забывая что внутри есть масло! Поэтому лучше подставить посудину. Со стойки нужно снять все элементы, разобрать и оставить один шток и верхнюю крышку (вынув из нее сальник и втулку).

Лучше всего для этой цели подходит ВАЗовская стойка. С нее пригодится верхняя часть и сам шток. Зажав стойку в слесарные тиски, болгаркой нужно аккуратно отпилить часть трубки до тарелки, где стоит пружина. Пилите осторожно, не забывая что внутри есть масло! Поэтому лучше подставить посудину. Со стойки нужно снять все элементы, разобрать и оставить один шток и верхнюю крышку (вынув из нее сальник и втулку).

Изготовление обратного молотка.

Чтобы сделать полноценный обратный молоток, к штоку из амортизатора необходимо приделать ручку, подвижную гирю и насадки которые будут использоваться.

Как сделать рукоятку.

Удобнее всего прикрепить хомут ручки от дрели или перфоратора, если же такой нет, то прикрепите любой хомут, который бы напоминал ручку. Главное чтобы было удобно держаться.

Этот хомут нужно закрепить на той части штока, где имеется резьбовое соединение. Для этого наденьте две гайки – они будут в качестве втулок. Затем нужно их хорошо приварить. Потом к тем гайкам приварить верхнюю крышку штока. Для аккуратности вида можно сточить болгаркой лишние капли, оставшиеся от сварки. После чего можно прикрутить ручку (хомут).

Потом к тем гайкам приварить верхнюю крышку штока. Для аккуратности вида можно сточить болгаркой лишние капли, оставшиеся от сварки. После чего можно прикрутить ручку (хомут).

Как сделать подвижную гирю.

Чтобы сделать подвижную гирю, пригодится отрезанная верхняя часть стойки, а еще необходимо подобрать трубу нужного диаметра. Таким образом, чтобы она входила в трубку части стойки и осталось место для залива свинцом. Ведь такая конструкция будет легкой, а гирька должна весить хотя бы килограммчик.

Зачистите поверхности, отцентрируйте гайками и соединив основания двух цилиндров, можно приваривать их внизу. После сварки также нужно все зачистить (для эстетического вида). В свободное пространство, для увеличения веса, залейте свинец (думаю валяется старый АКБ). Как плавить учить никого не буду, наверняка каждый имеет такой опыт, ведь хоть раз в детстве плавил в консервной банке свинцовые пластины от аккумулятора.

Так как все парни уже повзрослели, то вместо банки можно использовать корпус от старого масляного фильтра, а дабы не разводить костер, возьмите горелку. Аккуратно залив свинец в имеющееся пространство, дайте ему остыть, а затем можно зачистить получившуюся гирю болгаркой. Должна получится достаточно красивая вещь. Теперь можно устанавливать гирю на шток.

Аккуратно залив свинец в имеющееся пространство, дайте ему остыть, а затем можно зачистить получившуюся гирю болгаркой. Должна получится достаточно красивая вещь. Теперь можно устанавливать гирю на шток.

Чтоб такой молоток можно было использовать по максимум в различных целях наделайте насадок, которые бы накручивались. Это могут быть как зацепы с болтов, для съема подшипников, так и насадка под головку. В итоге можно будет снимать подшипники, запрессовывать их стягивать ШРУС и располовинить генератор. Поэтому, вместо того, чтобы выбрасывать старую стойку, лучше сделать из нее такое вот нужное приспособление.

Ремонт автомобилей — это серьёзная и ответственная работа, требующая определённых знаний и навыков. Есть операции, с которыми может справиться и новичок. Но многие виды ремонта требуют серьёзного опыта и определённой подготовки.

Однако любой спец по ремонту автомобилей когда-то был новичком — каждый из нас даже самую привычную работу однажды делал в первый раз.

Поэтому, если вы твёрдо решили освоить умение ремонтировать машину своими руками, не бойтесь начинать. Учитесь, будьте внимательны, уделяйте внимание каждой мелочи, и через какое-то время вы приобретёте все необходимые навыки.

Инструменты для ремонта автомобилей

Вам также будет необходим специнструмент для ремонта авто — без него, как вы понимаете, обойтись невозможно.

Для выполнения многих работ своими руками вам понадобятся различные приспособы и материалы — с их помощью будет осуществляться фиксация узлов, сборка-разборка, операции по устранению дефектов и т. п.

Давайте же разберёмся, какие специнструменты и приспособления вам могут понадобиться в ходе ремонта автомобилей своими руками.

Основные инструменты для ремонта автомобилей

Штатный набор инструментов

Для начала рассмотрим тот штатный набор инструментов, который вам будет нужно не только иметь в гараже, но и возить с собой. Ситуации случаются разные — бывает, что поломка заставляет вас работать руками прямо на месте, не давая возможности дотянуть до гаража. Для этой цели вы должны иметь при себе следующий спецнабор:

Ситуации случаются разные — бывает, что поломка заставляет вас работать руками прямо на месте, не давая возможности дотянуть до гаража. Для этой цели вы должны иметь при себе следующий спецнабор:

- Отвёртки — без них редко обходится какая-либо работа с машиной. Вам понадобятся две разновидности:

- со шлицом;

- с крестообразным наконечником.

Поскольку вам могут понадобиться разные размеры, лучше возить универсальную отвёртку с разными типами насадок.

Отвертка многофункциональная c насадками

- Разводной ключ — он может понадобиться, когда усилия пассатижей недостаточно, чтобы отвернуть упрямый болт;

Ключ разводной c храповим механизмом

- Домкрат — будет необходим для того, чтобы поднять машину или придержать её, например, при замене колеса. Есть 3 популярные разновидности домкрата:

- винтовой;