Самодельные вальцы: Вальцы своими руками: чертежи самодельных трехвалковых вальцов

Содержание

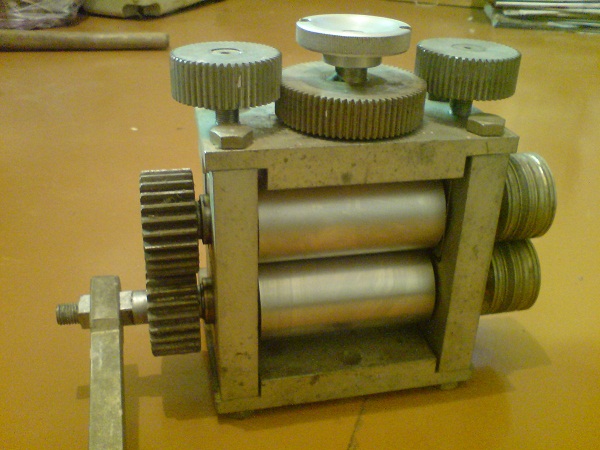

Вальцы для листового металла своими руками (21 фото + описание изготовления)

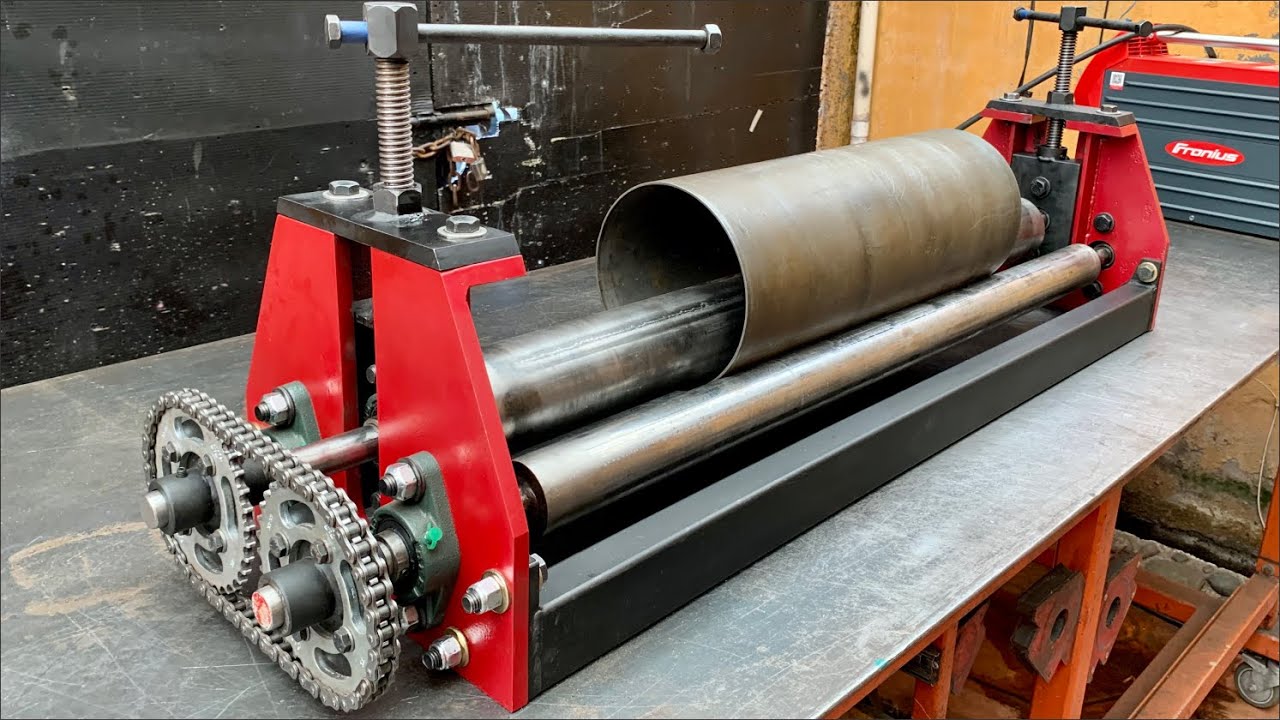

Самодельный станок, вальцы для листового металла: фото и описание изготовления станка.

Приветствую! Для работы с листовым металлом нужна огромная гора всякого различного инструмента, а поскольку были идеи изготавливать прямоточные резонаторы и глушители, то начинать нужно было с вальцов.

Вальцы, кто не в курсе, предназначены для скручивания листового металла в конус или цилиндр.

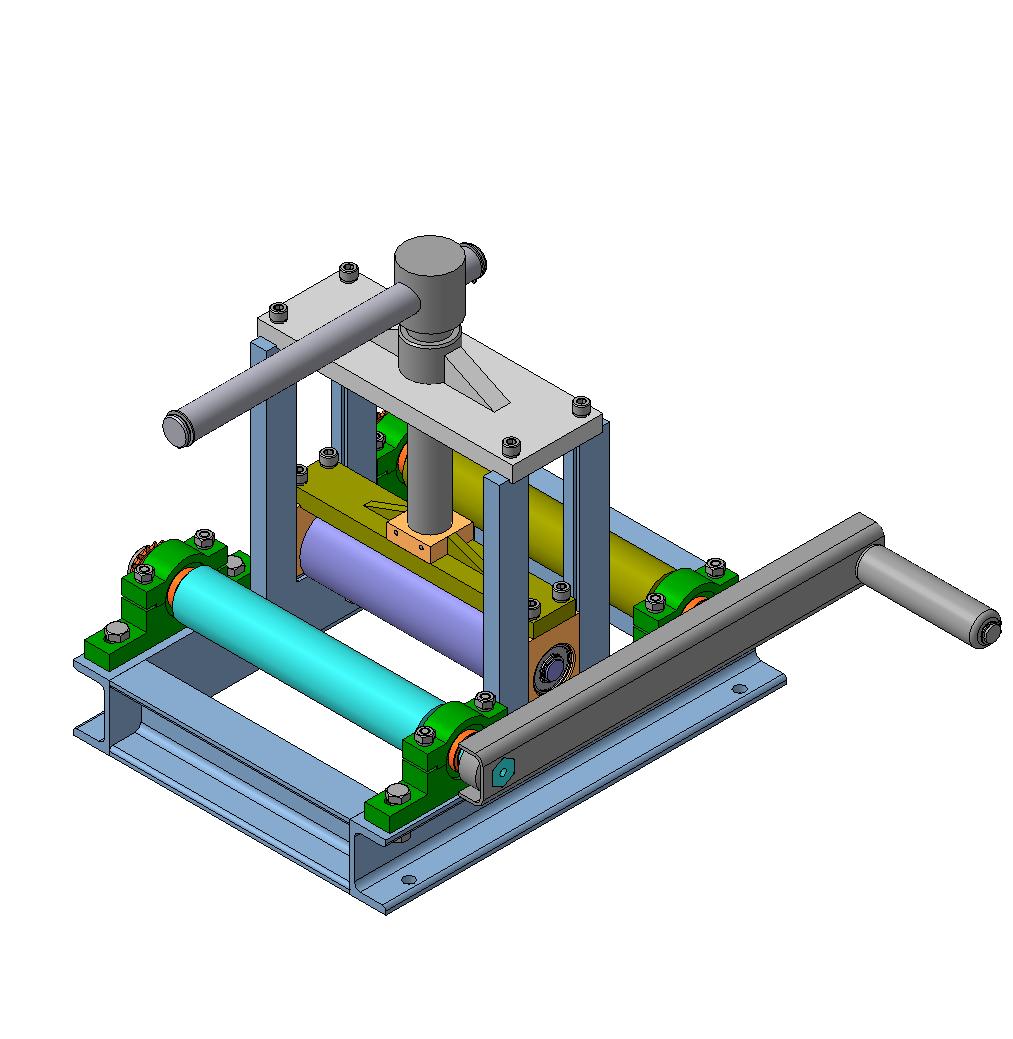

Дабы не пытаться что то придумать на ходу, а потом всё переделывать по десять раз, вальцы были замоделены в солиде. Это сильно упростило жизнь) Во первых это упростило подбор подшипников и выбор толщины деталей, всё можно посчитать, посмотреть госты, размеры и тд. Во вторых не нужно всё рисовать от руки на листиках и носить эту наскальную живопись токарям.

Моделилось это все не так уж и быстро, ибо даже имея размеры и все госты, нужно постоянно обзванивать всех и вся, узнавая есть ли нужная тебе деталь в продаже или смогут ли её тебе именно такой изготовить.

Затем идёт ожидание изготовление всех нужных деталей.

Детали для станка.

Дальше была еще одна проблема, это изготовление валов. Но вскоре приехали и они.

Начинается процесс примерки и дальнейшей сборки вальцов.

Детальки чистятся, снимаются фаски и свариваются.

Увы далее процесс контроля сборки был прерван. Вальцы были собраны и начали свою работу уже без камеры под рукой. Спустя почти год Я вспомнил о том, что у меня есть неплохой материал, и пришлось немного доснять фоток до полного комплекта.

Конструкция немного потрепалась, но держится хорошо)

Слабоватым местом оказалась пластина с резьбой под болт. Ну как слабоватым, на моменте проектирования никто не говори мне что нужно будет катать 3мм лист шириной 350мм. Поэтому периодический удар молоком, и пластина снова ровная)

Так же сбоку была добавлена пластина, ибо направляющая постоянно норовила убежать в сторону.

Вращение осуществляется метровой трубой 20мм с фиксатором на конце.

От некоторых испытаний с твёрдыми материалами с острыми углами на роликах остались следы.

А это, шестерни привода валов.

Оба ролика связанны между собой парой случных звёзд от какой то мототехники и цепью. Как не странно цепь оказалась надёжной, и до сих пор не имею к ней вопросов.

А вот и сами изделия, из листа 304 нержавейки толщиной 1,5 и 1мм

Перфотруба 1,5мм для прямоточного резонатора. Длинна детали 400мм

Корпус прямоточного резонатора. Лист 1мм, длинна 400мм

Готовый прямоточный резонатор

Корпуса овальных Z-образных глушителей тоже изготовлены на этих вальцах.

Качество гиба листа отличное, не хватает лишь электропривода. Но вполне вероятно что когда-нибудь и он вместе с частником тоже появится.

Рабочее поле вальцов 410мм, минимальный диаметр цилиндра 60мм. При работе с листами 1мм крутится легко и не напрягаясь. При работе с пластинами 3мм нужна подача поменьше, иначе крутить валы становится тяжеловато, потому что крепления к столу не имеет, инструмент не постоянно нужен в работе, и занимать место где либо на верстаке слишком, даже для него.

Автор: Юрий Шонец. Беларусь.

Вальцы: механические станки — трехвалковые, четырехвалковые и самодельные, прокатные и вальцовочные

Содержание

- 1 Принципы работы

- 2 Виды, классификация и использование

- 3 Станок для гибки листового металла своими руками

Вальцы – станочное оборудование, предназначенное для получения деталей, обладающих формой тела вращения из листового материала. При использовании дополнительных приспособлений на них можно производить гибку профильного сортамента.

Кроме прямых цилиндрических изделий, на вальцах можно изготавливать детали в виде усеченного конуса. Кинематическая схема проста, но в управлении требуется опыт.

Принципы работы

Для получения круглого профиля трубы из листового металла края заготовки предварительно подгибаются. Затем, увеличивая размер подгиба, заготовка принимает форму овала. На финишном этапе заготовка в течение некоторого времени обкатывается до получения требуемого профиля.

Обкатка производится на валках. Минимально возможный диаметр получаемой детали зависит от диаметра валка, вокруг которого происходит формообразование. Чем меньше диаметр, тем меньше внутренний диаметр трубы.

На машиностроительном производстве широкое распространение нашли вальцы с тремя валками. А в тяжелом машиностроении с четырьмя.

Трехвалковые вальцы работают по следующему принципу.

Листовая заготовка помещается между верхним и двумя нижними валками. Все вальцы оборудованы механизмом подачи, обеспечивающим подгиб листа. Предварительно создав усилие перемещением валка, лист металла начинают прокатывать по очереди в обе стороны. При этом начинается формирование профиля. Вал постепенно перемещается, пока заготовка не достигнет требуемого профиля.

В зависимости от модели вальцов перемещаться может верхний вал или оба нижних одновременно.

Виды, классификация и использование

Благодаря разнообразным конструкциям и типам вальцов получают большой ассортимент продукции в различных отраслях нашей экономики. Их можно классифицировать по следующим признакам:

- По количеству исполнительных органов:

- двухвалковые;

- трехвалковые;

- четырехвалковые.

- По типу привода:

- ручной;

- механический;

- электрический;

- гидравлический.

- По способу сгибания:

- сегментные;

- дроновые;

- пружинные;

- арбалетные.

- По типу управления:

- рунное;

- ЧПУ.

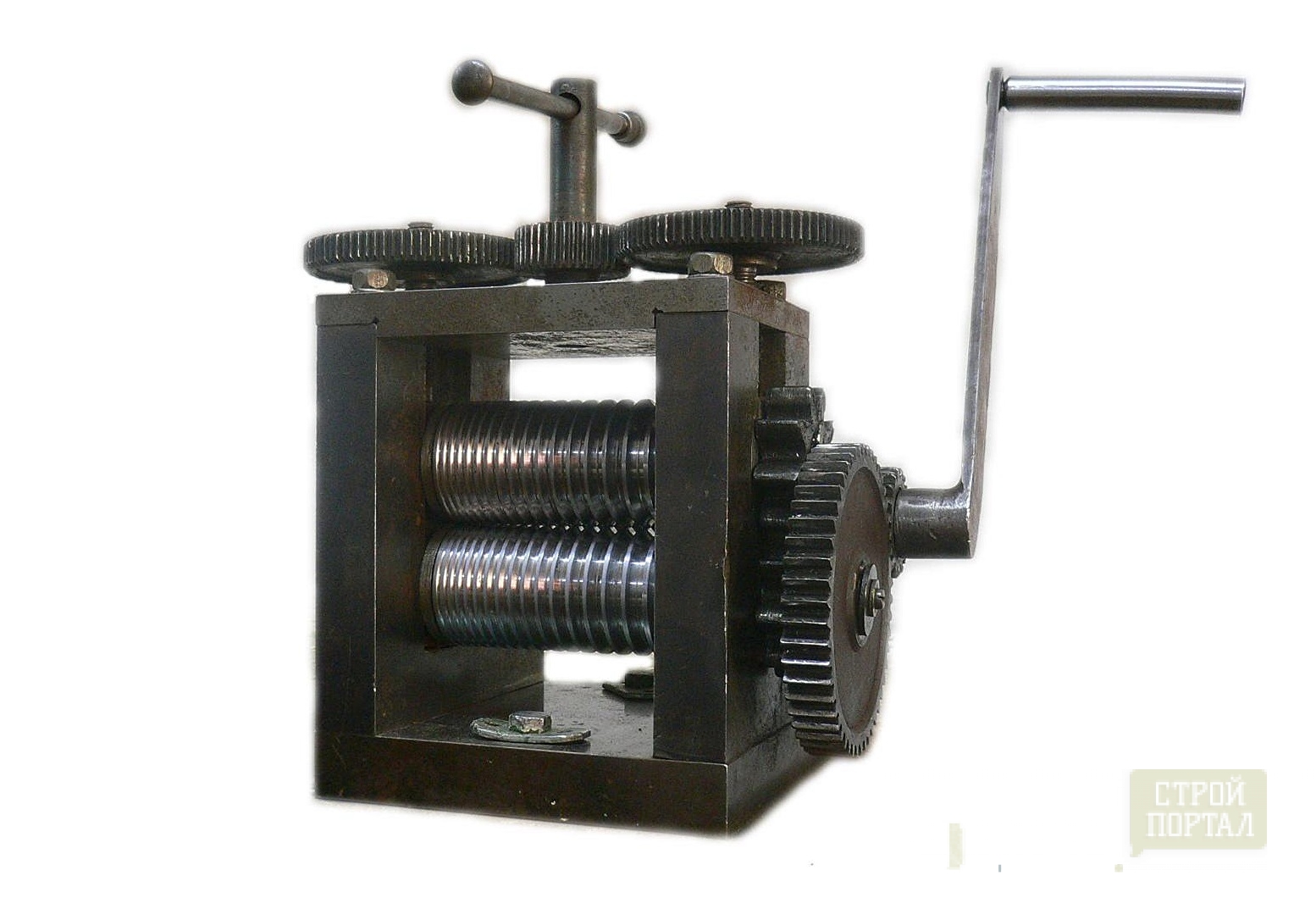

Маленькими вальцами с двумя валами в основном пользуются мастера в ювелирных мастерских. На них прокатывают плоские или профильные заготовки, производится вальцовка.

Также двухвалковые вальцы можно встретить на предприятиях общепита. Их используют для прокатывания теста. Полотно получается одной толщины и любой длины.

Обычно такие агрегаты имеют ручной привод, так как не требуется больших нагрузок. Для одновременного вращения всех валков используется цепная или зубчатая передача. Они компактны, имеют небольшой вес и закрепляются на столе струбциной или несколькими болтами.

Электрические модели обладают высокой производительностью. Их широко используют при изготовлении труб из листового металла. Трубы делают для воздуховодов, дымоходов, водостоков и прочего.

Электропривод и небольшой вес на рамной конструкции позволяет устанавливать такие станки непосредственно на месте монтажа или в домашней мастерской. Более громоздкие и мощные станки предназначаются для предприятий.

Вальцы с гидроприводом относятся к тяжелому оборудованию. Обычно их высота превосходит человеческий рост в несколько раз. А мощность привода позволяет катать стальные листы толщиной более 100 мм . Получаемые детали в диаметре достигают 6 м .

Чтобы сделать конус на вальцегибочной машине, необходимо боковым валам придать дополнительную степень свободы. Выражается это тем, что одна сторона вала подвижна и в зависимости от угла конуса может подниматься на необходимую высоту. Заготовка при такой обкатке стремится съехать. Для предупреждения со стороны смещения заготовки устанавливается упорный ролик.

К данной категории оборудования можно отнести и прокатный станок для листового металла. Его основное назначение – получение листового металла различной толщины из горячей толстой заготовки путем прокатывания. Станками такого типа оснащаются сталелитейные предприятия.

Из-за того, что заготовки подаются разогретыми до высоких температур, валы стана изготавливаются из жаропрочной термически обработанной стали.

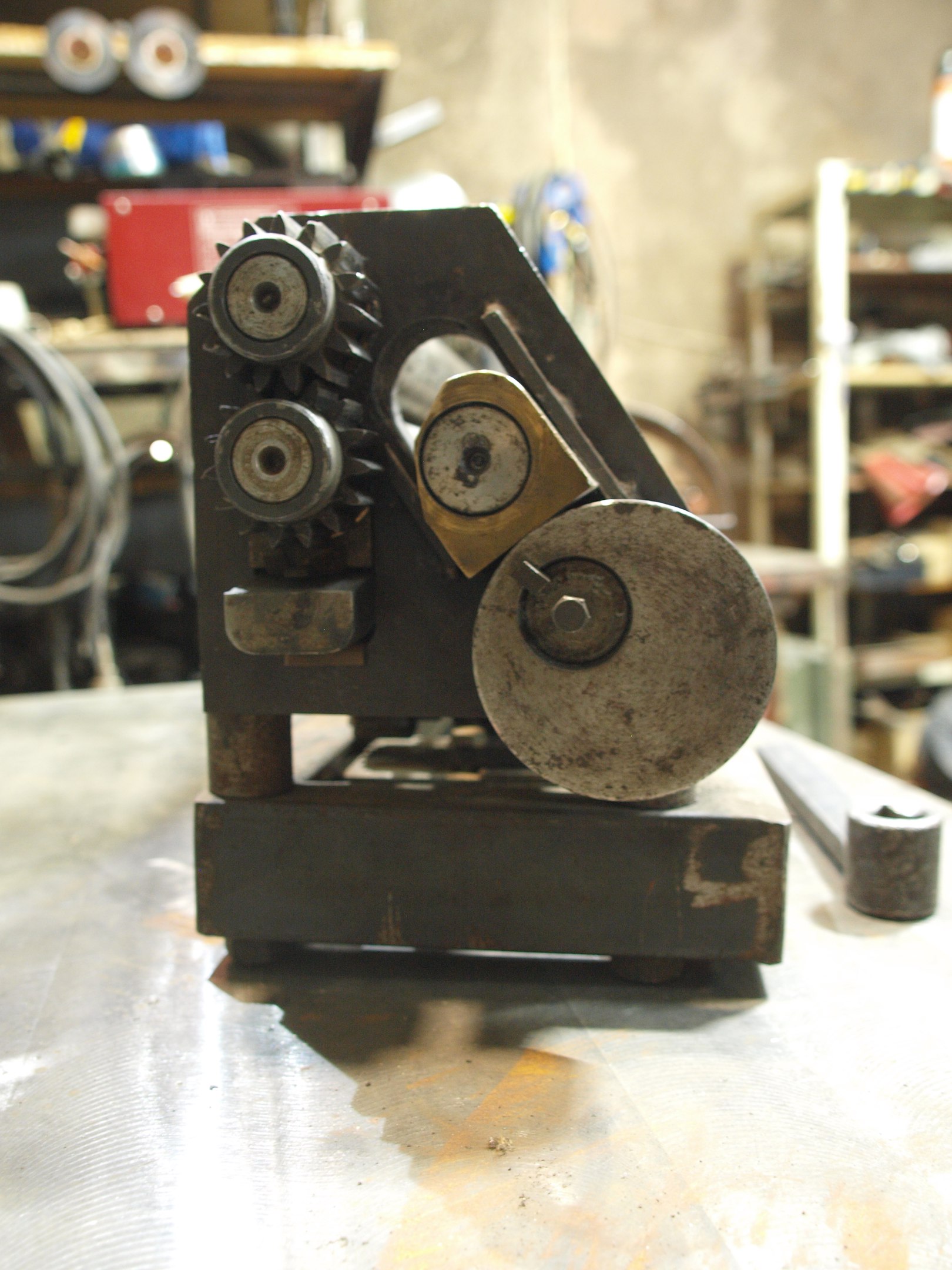

Станок для гибки листового металла своими руками

Для домашней мастерской мастера сами изготавливают вальцовочное оборудование. На нем изготавливаются изделия из жести, черной и нержавеющей стали толщиной не более 1,5 мм , а также из алюминия и сплавов на его основе.

На нем изготавливаются изделия из жести, черной и нержавеющей стали толщиной не более 1,5 мм , а также из алюминия и сплавов на его основе.

Чтобы изготовить и собрать вальцы ручные своими руками, чертежи необходимо скачать с любого форума, посвященного данной теме. Их необходимо скорректировать, чтобы собрать самодельный вальцовый станок, необходимый вам.

Только придется заказывать изготовление зубчатых колес и валов. Их шейки, как правило, многоступенчатые и шлифуются под посадку подшипников.

Раму для увеличения жесткости лучше изготовить из швеллера, чем из профильной трубы. Резка элементов производится согласно разработанным чертежам. Подшипниковые узлы должны располагаться на одной осевой линии, если станок двухвалковый. А если трехвалковый, то валы располагаются в форме равностороннего треугольника.

Сборка производится в следующей последовательности:

- Сварка несущей рамы.

- Монтаж боковых стоек.

- Установка валов.

- Монтаж элементов передачи вращения.

- Проверка работоспособности.

При установке дополнительных приспособлений (профильных катков) вальцы превращаются в фальцевальный станок. Высота фальца задается катком. А ответная часть, П-образная, изготавливается на другом комплекте катков.

- Автор: Админ

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Я пробовал 3 самодельных метода завивки волос (которые требуют нулевого нагрева)

У меня волнистые волосы, и, хотя я профессиональный парикмахер, я не слишком много делаю со своими волосами. У меня очень мягкий подход к бьюти-рутине, что говорит о том, что горячая укладка не является частью моей повседневной рутины. Не поймите меня неправильно, это не полное пренебрежение стилем. Время от времени я пользуюсь своими горячими инструментами и постоянно тестирую новые продукты и инструменты, но здоровье и целостность моих волос всегда на первом месте.

Время от времени я пользуюсь своими горячими инструментами и постоянно тестирую новые продукты и инструменты, но здоровье и целостность моих волос всегда на первом месте.

Эшли Рубелл

Я нашла технику «меньше значит больше», которая позволяет моим волосам быть волнистыми (и в то же время спокойными) с минимальными усилиями. Но когда дело доходит до локонов, я еще не освоила метод, который ставит во главу угла здоровье моих волос и не требует особого времени. Итак, я решила протестировать три вирусных метода завивки волос своими руками для получения локонов без нагрева. К моему удивлению, каждый метод занял у меня менее 10 минут и дал довольно впечатляющие результаты. Продолжайте читать, чтобы узнать, как завить локоны, локоны и повязки на голову, а также узнать о результатах, которые я получил от этих трех популярных методов завивки своими руками.

01

из 03

Кудри на оголовье

ЭШЛИ РУБЕЛЛ

Этот метод требовал наименьшего количества расходных материалов — мне понадобилась только повязка на голову и немного продукта. Сначала я протестировал этот метод без использования какого-либо продукта, и он не дал никакого эффекта. Я начала с того, что надела повязку на голову, чтобы сгладить корни в том месте, где я естественным образом делаю пробор и ношу волосы. Затем я сбрызнула волосы небольшим количеством воды и спреем NatureLab Tokyo Perfect Volume Texture Mist. Мои волосы были разделены на две части, беспорядочно прямо посередине. Я взял пряди волос толщиной примерно 1 дюйм и скрутил их в повязку. Я обнаружил, что скручивание каждой пряди перед тем, как завернуть ее в повязку, облегчает аккуратное разделение прядей. Я продолжал оборачивать каждую прядь вокруг резинки до тех пор, пока даже кончики были спрятаны, а волосы чувствовали себя надежно и не мешались.

Сначала я протестировал этот метод без использования какого-либо продукта, и он не дал никакого эффекта. Я начала с того, что надела повязку на голову, чтобы сгладить корни в том месте, где я естественным образом делаю пробор и ношу волосы. Затем я сбрызнула волосы небольшим количеством воды и спреем NatureLab Tokyo Perfect Volume Texture Mist. Мои волосы были разделены на две части, беспорядочно прямо посередине. Я взял пряди волос толщиной примерно 1 дюйм и скрутил их в повязку. Я обнаружил, что скручивание каждой пряди перед тем, как завернуть ее в повязку, облегчает аккуратное разделение прядей. Я продолжал оборачивать каждую прядь вокруг резинки до тех пор, пока даже кончики были спрятаны, а волосы чувствовали себя надежно и не мешались.

Эшли Рубелл

Самой сложной частью этого метода была точная настройка, как только я снял волосы. Я спала с волосами в повязке на голове, а проснулась с шаткими локонами Ширли Темпл, которые нужно было долго расчесывать и расчесывать. Я также нанесла немного крема Unfrizz Cream от Virtue, чтобы устранить эффект пушистости. В итоге получились низкие упругие локоны. Так как я бы никогда не уложила волосы таким образом с помощью тепла, чтобы весь объем приходился на мои кончики, , я даю этому методу оценку 3/5 звезд . Это был определенно самый простой метод, но результаты мне понравились меньше всего.

В итоге получились низкие упругие локоны. Так как я бы никогда не уложила волосы таким образом с помощью тепла, чтобы весь объем приходился на мои кончики, , я даю этому методу оценку 3/5 звезд . Это был определенно самый простой метод, но результаты мне понравились меньше всего.

Звездный рейтинг: 3/5

02

из 03

Завитки халата

ЭШЛИ РУБЕЛЛ

Для этого метода я использовала галстук от халата, две резинки для волос, две резинки для волос и очень небольшое количество праймера для объема Virtue’s Volumizing Primer, чтобы помочь моим волосам удерживать локон. Когда я начала, мои волосы были на 90% высушены на воздухе. Я разделила волосы посередине и ровно накинула галстук халата на макушку. Начиная спереди, я взял пряди шириной чуть больше 1 дюйма и закрутил их назад, от лица и вокруг галстука халата. По мере того, как я продвигался вниз и вокруг, я добавлял новую прядь волос спереди каждую. я продолжала делать это, пока не использовала все волосы с каждой стороны. Затем я закрутила свою скрученную косу в последний раз туго, прежде чем закрепить ее резинкой для волос и оставить концы снаружи. Создайте пучок в стиле принцессы Леи. Я использовала шелковую резинку для волос, чтобы свободно закрепить каждую булочку, просто поместив ее сверху для дополнительной фиксации.

Затем я закрутила свою скрученную косу в последний раз туго, прежде чем закрепить ее резинкой для волос и оставить концы снаружи. Создайте пучок в стиле принцессы Леи. Я использовала шелковую резинку для волос, чтобы свободно закрепить каждую булочку, просто поместив ее сверху для дополнительной фиксации.

Эшли Рубелл

Самым сложным в этом методе было завязывание и развязывание резинки вокруг пояса моего халата, который был намного длиннее моих волос. Во второй раз, когда я попробовал этот метод, я использовал обычную, более толстую резинку для волос, и с ней было намного легче работать. Этот стиль был слишком мешающим для сна, поэтому я примерил его по размеру за 2 часа, пока мой сын спал. В результате у меня получились упругие и упругие локоны. Не то, что я лично хотел бы носить каждый день, но определенно надел бы для особого случая, например, свадьбы друга или празднования Нового года.

Звездный рейтинг: 4/5

03

из 03

Сгибания носков

ЭШЛИ РУБЕЛЛ

Для метода скручивания носков мне понадобилась пара длинных носков, так как волосы у меня довольно длинные, пара маленьких резинок и несколько зажимов, чтобы не мнулись носки. Я разделила волосы посередине и собрала их вперед с обеих сторон. Затем я слегка сбрызнула волосы водой и нанесла щедрое количество праймера Virtue’s Volumizing Primer. Используя зажимы без складок, я закрепила носки по центру левой и правой стороны и разделила волосы с каждой стороны на две части. Используя носок в качестве третьей, центральной части, я перекрещивала волосы перед носком, а затем позади носка, чередуя перекресты спереди и сзади, пока не добралась до низа и не закрепила резинкой. Я оставила некоторые концы открытыми (как и в любой косе), чтобы избежать завитков и перевернутых концов.

Я разделила волосы посередине и собрала их вперед с обеих сторон. Затем я слегка сбрызнула волосы водой и нанесла щедрое количество праймера Virtue’s Volumizing Primer. Используя зажимы без складок, я закрепила носки по центру левой и правой стороны и разделила волосы с каждой стороны на две части. Используя носок в качестве третьей, центральной части, я перекрещивала волосы перед носком, а затем позади носка, чередуя перекресты спереди и сзади, пока не добралась до низа и не закрепила резинкой. Я оставила некоторые концы открытыми (как и в любой косе), чтобы избежать завитков и перевернутых концов.

Эшли Рубелл

Я сделала этот образ на волосах второго дня, когда застряла внутри во время снежной бури. В результате у меня получились мягкие, легкие волны. Я оставила носки на 2 часа, пока мой сын спал. Мягкая расческа для пальцев, чтобы вытряхнуть вещи, как только носки были сняты, и я был готов идти. Хотя я не суетлюсь, когда дело доходит до моей собственной укладки волос, мне понравились результаты, и я бы сделал это снова, просто чтобы оживить свою неделю.

Звездный рейтинг: 5/5

Как сделать бигуди без нагрева

Время чтения: 5 минут

Отредактировано: 3 октября 2022 г.

4 комментария

Используя кусок толстой атласной ткани от Spoonflower, вместе с Бонни из журнала Peppermint Magazine научитесь шить собственные тканевые бигуди, идеально подходящие для здорового и легкого придания вашим локонам нового вида !

Рекомендуемый дизайн: Vanilla Daisy Seaglass от sage&finch

Бонни: В природе человечества стремление к тому, чего у нас нет — трава всегда зеленее и так далее — вот почему многие люди, рожденные с вьющимися от природы волосами, выпрямляют их, а многие из нас, рожденных с прямыми волосами, ищут завить его.

Есть много методов, предлагаемых тем, кто ищет красивую щедрость подпрыгивающих локонов, от жадного поедания всех наших хлебных корок, трагически неэффективного метода в отделе трансформации фолликулов, несмотря на ложь наших родителей и опекунов, до керамических утюжков и химической химической завивки. процедуры, которые, как правило, довольно эффективны, но, согласно современным представлениям, не являются самыми полезными для ваших волос.

процедуры, которые, как правило, довольно эффективны, но, согласно современным представлениям, не являются самыми полезными для ваших волос.

Парикмахеры, ученые и новаторы TikTok в равной степени трудились над тем, чтобы придумать альтернативные варианты для тех из нас, кто жаждет неброских способов придать волосам неброские волны — и некоторые думают, что нашли решение с набором для завивки волос без нагрева! Они продаются по премиальным ценам, но их так же легко сделать самостоятельно!

Kiss ‘n’ Curl: самодельные термобигуди

Материалы

Уровень мастерства: Начальный

- 1 четверть атласа (мы использовали дизайн Vanilla Daisy Seaglass)

- Наполнитель на ваш выбор (полифилл или даже обрезки ткани)

- Швейная машина

- Ножницы для ткани или вращающееся лезвие

- Булавки или зажимы для ткани

- Сантиметровая лента

- Маркер для ткани или ручка

О ткани

Шелк и атлас рекомендуются для изготовления подушек, повязок для волос и ночных аксессуаров, поскольку их гладкое плетение уменьшает трение о волосы, предотвращая их спутывание, завивание и сечение. Он также не впитывает влагу так же, как хлопок, что помогает удерживать натуральные масла в ваших волосах, делая их роскошными и здоровыми, и на ощупь они приятные и мягкие, что помогает всем хорошо выспаться! Субстрат Spoonflower Satin идеально подходит для проектов, связанных с волосами!

Он также не впитывает влагу так же, как хлопок, что помогает удерживать натуральные масла в ваших волосах, делая их роскошными и здоровыми, и на ощупь они приятные и мягкие, что помогает всем хорошо выспаться! Субстрат Spoonflower Satin идеально подходит для проектов, связанных с волосами!

Шаги по созданию собственных бигуди

1. Подготовка деталей

Вырежьте один длинный прямоугольник (длиной 28 дюймов и шириной 4 дюйма) и два меньших прямоугольника (длиной 18 дюймов и шириной 4 дюйма). Вы можете сделать большой прямоугольник немного длиннее, до 39 дюймов, если у вас очень длинные волосы, как я сделал бигуди в этом уроке для своих волос до плеч.

Рекомендуемый дизайн: Vanilla Daisy Seaglass от sage&finch

2. Сформировать завиток

Возьмите длинный прямоугольник и сложите пополам вдоль лицевой стороной внутрь. Приколоть вдоль длинных краев и сшить.

Также сшейте один из коротких краев вместе. Поскольку сатин довольно подвержен обгоранию, и эти швы будут находиться под некоторым давлением, лучше всего обработать эти швы оверлоком или зигзагообразной строчкой.

Поскольку сатин довольно подвержен обгоранию, и эти швы будут находиться под некоторым давлением, лучше всего обработать эти швы оверлоком или зигзагообразной строчкой.

Теперь у вас есть длинная трубка, открытая с одного конца. Выверните лицевой стороной наружу.

3. Набить бигуди

Используя открытый конец, наполните трубку начинкой по вашему выбору. Вы хотите, чтобы трубка была достаточно полной, чтобы сохранить свою форму, но не настолько набитой, чтобы она больше не сгибалась и была слишком жесткой, чтобы спать на ней.

4. Закройте трубку

Подогните необработанные края открытого конца трубки на 0,5 см (¼ дюйма) и скрепите булавками. Отстрочка сверху или ручная строчка закрыта.

5. Сделать резинки для волос

Возьмите два меньших прямоугольника размером 18 на 4 дюйма. Подогните один из коротких краев на 0,5 см (¼ дюйма) и прижмите.

Сложите пополам вдоль лицевой стороной вместе и сшейте вместе. Выверните на правую сторону.

Выверните на правую сторону.

6. Добавьте резинку

Отрежьте 8 дюймов из 1/4 дюйма (0,63 см) или 1/2 дюйма (1,3 см) резинки. С помощью английской булавки проденьте резинку через трубку для резинки. Из-за разной длины ткань для резинки для волос будет скомкана.

Надежно сшейте концы резинки вместе.

7. Отделка

Сложите края резинки внахлест так, чтобы загнутый край перекрывал необработанный край (убедитесь, что ткань не перекручена). Отстрочка или ручная строчка вместе.

Полный бигуди!

Как использовать готовые бигуди из ткани

Для оптимального результата волосы должны быть влажными , а не мокрыми. Чтобы локоны держались дольше, вы можете наносить небольшое количество фиксирующего лосьона или крема для фиксации локонов на каждую прядь.

1. Наденьте бигуди на макушку, образуя перевернутую U-образную форму.