Самодельный фрезерный станок: как сделать самодельный стационарный фрезер по дереву

Содержание

Самодельный фрезерный станок по металлу и по дереву с ЧПУ своими руками

Изготовить самодельный фрезерный станок может любой мастер. Главное – задаться целью. В результате можно не только хорошенько сэкономить на покупке нового дорогостоящего оборудования, но и получить в свое распоряжение даже более эффективное и удобное устройство.

Ручное изготовление не значит низкое качество, наоборот, при должном подходе можно получить агрегат, который будет полностью удовлетворять всем требованиям мастера.

Содержание

- Преимущества станка для домашней мастерской

- Станок для фрезеровки своими руками

- Вариант 1: наиболее простой тип станка

- Вариант 2

- Итог

Преимущества станка для домашней мастерской

Среди большого ассортимента оборудования, которое используется для обработки древесины, фрезерный по дереву является наиболее эффективным и универсальным. Подобные устройства многократно повышают функциональность домашней мастерской, приближая ее к профессиональному цеху.

Возможность качественной обработки дерева – это то, о чем мечтает каждый мастер. Фрезерование, поперечное строгание, вырезание элементов сложной формы – лишь малая часть операций, которые позволяет решать фрезеровочный агрегат.

Данное оборудование обладает рядом преимуществ, благодаря которым оно стало столь популярным и во многих случаях незаменимым:

- высокая эффективность;

- экономичность и окупаемость;

- многофункциональность;

- простота в обслуживании;

- длительный срок службы;

- надежность;

- качественный результат обработки дерева.

Следует также отметить, что стоимость таких агрегатов не столь высока. При этом, если мастер желает сэкономить свои средства, он может изготовить самодельный сверлильно-фрезерный станок своими руками.

Схема самодельного фрезерного станка.

Стоит отметить, что представленные на рынке друг от друга своими конструкционными особенностями. В связи с этим при выборе оборудования необходимо заранее учитывать те работы, которые предстоит выполнять.

Из большого многообразия устройств можно выделить некоторые виды:

- наименее дорогие – устройства с ручным управлением;

- фрезерно-гравировальные;

- для работы по дереву с возможностью трехмерной обработки материала;

- с числовым программным управлением.

Любой из приведенных выше типов устройств отлично справится с определенным видом работ. Мастеру остается только правильно подобрать аппарат для конкретной задачи.

Станок для фрезеровки своими руками

Домашняя мастерская – место, в котором каждый мастер стремится реализовать свой потенциал и свои самые смелые задумки. Главное, чем он гордится – это изделия, изготовленные своими руками.

Для того чтобы работа была эффективной и качественной, необходимо использование специального оборудования, которое также можно сделать, а не покупать. Самодельный агрегат для фрезеровки позволит не только существенно ускорить процесс работы, но и станет гордостью мастера.

Фактически все инструменты могут быть сделаны вручную. Зачастую трудности возникают в другом направлении, а именно:

- нехватка свободного пространства для размещения оборудования;

- сильный шум, исходящий от устройств во время работы;

- частое несоблюдение техники безопасности.

Первые две проблемы решаются достаточно просто. В интернете можно без особого труда отыскать необходимые чертежи самодельных устройств подходящих размеров. Что касается шума, то тут можно использовать надежную шумоизоляцию или же расположить мастерскую вдалеке от жилых помещений.

Третий пункт зависит исключительно от мастера. Работа в домашних условиях подразумевает отсутствие строгого контроля. Это зачастую позволяет расслабиться и не соблюдать необходимые меры предосторожности. Такие ситуации необходимо исключить.

Это зачастую позволяет расслабиться и не соблюдать необходимые меры предосторожности. Такие ситуации необходимо исключить.

Здоровье – превыше всего, поэтому следует ознакомиться со всеми требованиями по технике безопасности и следовать им.

Изготовить самодельный фрезерный станок для работы по дереву своими руками вполне посильная задача. В интернете можно найти большое количество разнообразных схем, с помощью которых удастся достичь поставленных целей.

Итак, давайте рассмотрим, как сделать фрезерный .

Наибольшую трудность для любителей самоделок представляет изготовление вращающейся фризы. Хороший аппарат отличается тем, что он способен обрабатывать дерево по прямолинейному и криволинейному контурам.

Тут очень важно правильно выбрать и установить ножевую головку. Ее необходимо закрепить на шпинделе, расположенном на валу электродвигателя. Обычно ее фиксируют вертикально.

Электрическая схема станка.

Конструкция крепится на подставке, которая может перемещаться по двум осям. Бывает множество станков, обладающих своими конструкционными особенностями. Например, для фигурной фрезеровки подойдет ручной фрезер.

Бывает множество станков, обладающих своими конструкционными особенностями. Например, для фигурной фрезеровки подойдет ручной фрезер.

Подобное оборудование характеризуется простым устройством, в основе которого лежит технология ручного резака. Все ключевые элементы спрятаны в корпусе. Важно, чтобы мощности двигателя хватало для обеспечения необходимой движущей силы.

Одним из основных требований к станкам является устойчивость платформы. Наилучшим вариантом будет использование литого или штампованного материала. Важно, чтобы обеспечивалось хорошее прилегание к поверхности.

К более профессиональным вариантам следует отнести погружные модели. Они позволяют вытачивать выемки, пазы, отверстия заданной формы и глубины. Для выполнения подобных более сложных процессов лучше обратить внимание на стационарные станки.

Вариант 1: наиболее простой тип станка

Пожалуй, самым доступным вариантом создания самодельного фрезерного станка для обработки дерева или работы по металлу своими руками – это изготовление фрезера из дрели и электрического мотора. Последний можно раздобыть со старого ненужного инструмента.

Последний можно раздобыть со старого ненужного инструмента.

Процесс сборки подобного данного станка не вызовет особенных проблем даже у начинающих мастеров. Понадобятся подручные материалы, двигатель и шпиндель. В качестве привода можно использовать дрель.

Начать следует с изготовления столешницы и станины, которые могут быть сделаны из древесины, например, из листа фанеры, разрезанной на части. Затем строго перпендикулярно столешнице устанавливается фрезер.

По чертежам следует добавить дополнительные приспособления, позволяющие варьировать наклон и глубину обработки изделий.

В заключительном этапе изготавливаются элемент параллельного упора, чтобы была возможность подавать материал под фиксированным углом.

Как видите, сконструировать самодельный настольный фрезерный станок не так уж сложно. Это может быть и мини модель, которая без труда разместится в маленьком помещении. В любом случае подобное оборудование необходимо в мастерской каждого плотника.

Если мастер ограничен в средствах или же ему хочется все делать самостоятельно, тогда самодельный фрезерный своими руками – это то, что нужно.

Вариант 2

Существует множество причин, по которым люди хотят сделать свой собственный фрезерный . Самой распространенной причиной является банальное отсутствие денежных средств.

Станок фрезерный с ЧПУ.

Купить качественный и надежный ЧПУ станок от именитого бренда далеко не всем по карману. Но есть, конечно, и такие мастера, которым просто приносит удовольствие изготовление подобных вещей своими руками.

Стоит сразу отметить, что существуют готовые комплекты позволяющие сделать самодельные фрезерные станки для работы с деревом или металлом с ЧПУ. Однако они обладают рядом недостатков.

Во-первых, заранее трудно с уверенностью сказать, какой именно комплект подойдет наилучшим образом для каждой конкретной задачи. Во-вторых, в готовом наборе нет возможности что-либо изменить на свое усмотрение.

Во-вторых, в готовом наборе нет возможности что-либо изменить на свое усмотрение.

Итак, главной отличительной особенностью подобного оборудования является наличие числового программного управления.

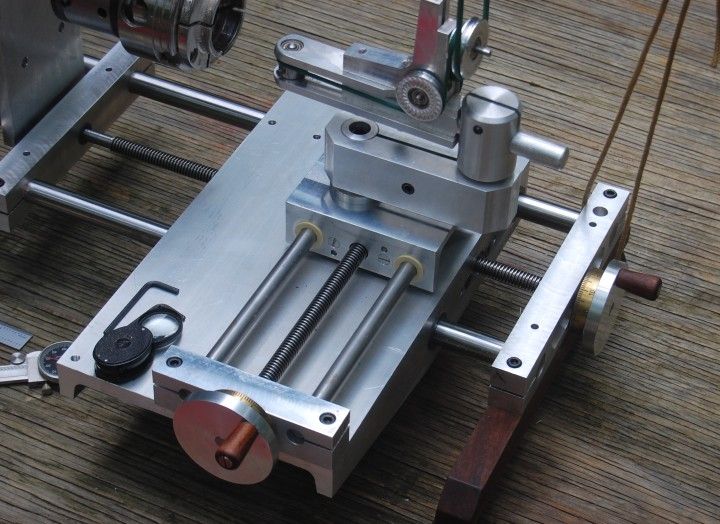

Собирать устройство необходимо с установки двух шаговых электродвигателей. Они монтируются непосредственно на корпус за вертикальной осью. Назначение двигателей – это перемещение фрезерной головки по вертикали и горизонтали.

Не стоит забывать и про такой важный узел, как шпиндель для фрезерного . Этот элемент передает вращательный момент рабочему механизму, например, фрезе.

По большому счету, шпиндель представляет собой вращающийся вал, зафиксированный на станке. Так как эта деталь достаточно важна, необходимо выбирать только качественные варианты.

Управление оборудованием осуществляется посредством подключения системы управления через LPT-порт. После установки всей электроники, загружаются драйвера и программное обеспечение.

Более подробную инструкцию с пошаговой сборкой можно найти на многочисленных видео, выложенных в интернете.

Итог

Фрезерный станок с ЧПУ просто незаменим в мастерской любого мастера, работающего с дерево. Подобное оборудование существенно упрощает и ускоряет процесс изготовления изделий не только из дерева, но и из металла.

ЧПУ станок открывает совершенно новые возможности в обработке материала, позволяя создавать более совершенные и оригинальные изделия.

Самодельный фрезерный станок по дереву, чертежи стационарного фрезера, установка шпинделя своими руками: фото и видео-уроки, цена

Статьи

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

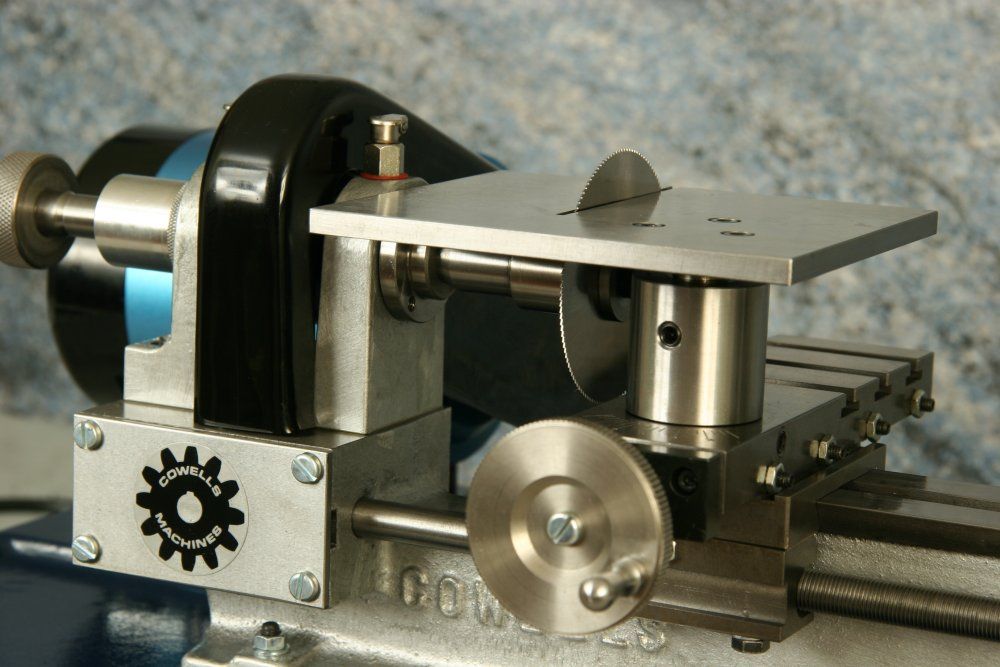

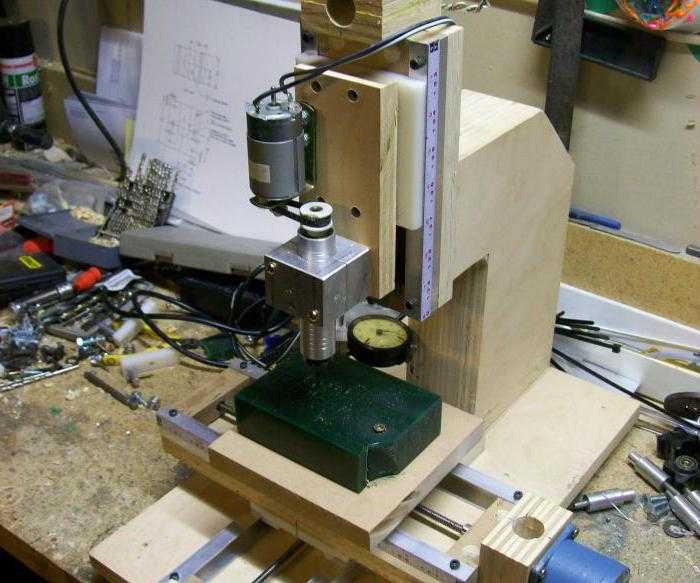

На фото представлено устройство, сделанное самостоятельно.

Начальная информация о процессе

Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В зависимости от ее типа можно произвести тот либо иной способ фрезерования:

- Концевая обработка направлена в первую очередь на то, чтобы сделать в детали канавку или паз определенного размера.

- Фасонная технология подразумевает проведение работ с профильными элементами вроде багетов, шестерней, а также оконных рам.

- Торцевая методика фрезерования, как правило, применима к максимально большим поверхностям.

Наглядно демонстрируется схема торцевого фрезерования.

Дополнение! Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез.

При таком варианте можно легко осуществить раскрой материала с дополнительной обработкой крайней части.

Составные части устройства

Чтобы сделать своими руками непосредственно самодельный стационарный фрезерный станок по дереву, необходимо ознакомиться с основными компонентами данного механизма. Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Приводящий механизм

На этапе проектирования начинающий мастер должен решить, какой мощности двигатель будет использоваться. Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

Рекомендуется взглянуть на чертежи самодельного фрезерного станка по дереву.

Оптимальный вариант заключается в применении двигателя, мощность которого колеблется в пределах 1-2 кВт. При наличии такого агрегата можно использовать практически любые типы фрез, осуществляя обработку древесины в стандартном режиме.

Для проведения работ может подойти как электрический лобзик по дереву, так и ручные инструменты, вроде дрели или болгарки.

При выборе двигателя немалую роль играет количество оборотов, производимое за одну минуту. Чем выше показатель, тем равномернее и чище будет срез. Лучше всего, если мотор рассчитан на подключение к бытовой сети с напряжением 220 вольт.

Регулировочный лифт

Когда изготавливается самодельный фрезер по дереву, определенное внимание следует уделить данному приспособлению. Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

При включении устройства каретка должна двигаться вниз или вверх. Полозья выполняют функцию защитных ограничителей. Фиксирующий винт позволяет закрепить каретку в одном положении после выбора конкретной высоты. Что касается корпуса, то он удерживает полностью всю конструкцию.

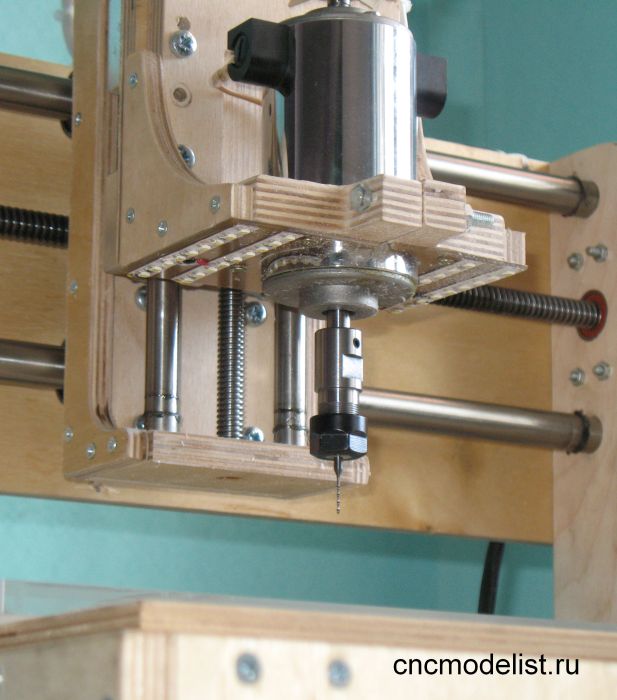

Так выглядит самодельный шпиндель для фрезерного станка по дереву.

Подобное приспособление обеспечивает регулирование выхода сменной насадки непосредственно над поверхностью стола. Для удобства лифт снабжается специальными шестернями.

Для удобства лифт снабжается специальными шестернями.

Опорная конструкция

Если нет готового стола, то его можно легко сделать из древесины. Хотя данный материал боится влаги, из него получаются достаточно долговечные и надежные конструкции. В ходе работ для создания основной плоскости могут использоваться древесные плиты различного типа.

Перед основными работами должны быть составлены чертежи самодельного фрезерного стола по дереву, на которых следует выделить наиболее важные места. При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

Можно изготовить примерно такой стол для станка.

Изготовление насадки

При необходимости может использоваться самодельная фреза по дереву, позволяющая осуществлять несложные работы.

Детальная инструкция по изготовлению подобной насадки приведена ниже. Деталь будет изготавливаться непосредственно из полотнища резака поэтапно.

- Сначала делается отверстие точно в центральной части.

Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля.

Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля. - Следом производится центрирование диска. Простым карандашом четко обрисовывается контур. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее проделываются зубчики с помощью отрезного круга. Их количество обычно составляет около 20 штук. Угол наклон прорезей должен соответствовать 30 градусам.

- На завершающей стадии подготовленная насадка устанавливается непосредственно на станок. Для тестирования можно использовать ненужную заготовку из дерева. Выборка древесины должна происходить равномерно.

Показан один из этапов изготовления детали.

Внимание! Самодельные фрезы по дереву для ручного фрезера или станка не рекомендуется подвергать термической обработке в домашних условиях, так как качество режущего элемента может только ухудшиться.

В качестве заключения

Отталкиваясь от вышеизложенной информации, многие начинающие мастера смогут самостоятельно соорудить незамысловатый деревообрабатывающий станок, который может применяться для осуществления несложных работ. Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Фрезерный станок с ЧПУ по металлу своими руками: сборка, схема

Фрезеровочное устройство предназначено, чтобы путем обработки металлов фрезером, изготовлять различные изделия из них. Можно найти множество причин, почему люди желают создавать фрезерные станки с ЧПУ по металлу своими руками, и это имеет смысл.

Действительно, не всем по карману их приобрести в торговой сети, или непосредственно от производителя: цены на них немаленькие. Но есть люди, получающие максимум удовольствия от того, что работают своими руками, создавая что-то уникальное. Например, ЧПУ фрезер под конкретные задачи, не предусмотренные агрегатами заводского изготовления. Хотя работа их строится по сходному принципу, а конструкции во многом схожи.

Приступать к работе, имея инструкцию

Фрезерные станки с ЧПУ стационарного типа, задействованные на предприятиях, выполняют масштабные работы. Поэтому у них огромные габариты и возможность выполнять обработку толстых листов металла большого формата. У настольных станков – маленькие размеры и есть возможность производить серийные партии продукции высокого качества.

Самодельный фрезерный станок ЧПУ, созданный из средств, которые есть под рукой, по сути, может служить прототипом бытовых и настольных агрегатов. А это также существенная экономия семейного бюджета.

Совет: независимо от формы заготовки, обрабатываемой на станке, надо знать свойства материала, который подлежит обработке. В связи с этим стоит правильно рассчитать жёсткость будущей конструкции!

Когда планируется сборка самодельного агрегата, но бюджет его ограничен, то для механической части конструкции будущего станка подбирают элементы, которые подходят по цене. Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach4, Machine и Kcam4.

Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach4, Machine и Kcam4.

Варианты

Все это потребует и финансовых вложений, и затрат времени. Но возможность обладать оборудованием, работающим эффективно и точно обрабатывающим заготовки, и которое доступно по цене, – того стоит. Чтобы сделать токарный станок по металлу или фрезерный, существует два варианта:

- Приобрести готовый набор со специально подобранными элементами, и собрать его по схеме.

- Комплектующие извлекаются из старых сканеров и принтеров, а устройство, которое бы полностью удовлетворяло все чаяниям умельца, собирается собственноручно.

Главное, чтобы иметь инструкцию по сборке самодельных устройств (фрезерного или токарного) с ЧПУ, где указаны:

- используемые материалы;

- список необходимых комплектующих;

- перечень инструментария;

- чертежи комплектующих;

- цены на приобретение элементов (приблизительно).

Но есть один минус: чтобы прочесть хорошие инструкции – надо знать английский. Хотя, по мнению многих умельцев, разобраться в чертеже и схеме, даже не владея языком, – несложно. Главное – остановиться на оптимальной схеме для работы мини-оборудования.

Что понадобится для сборки

В перечне компонентов фрезерных станков или для токарных работ нужно иметь:

- шарико-винтовую передачу (ШВП) оси Z. Она нужна, чтобы преобразовать вращение и движение стало возвратно-поступательным, и наоборот;

- вертикальные и поперечные направляющие – с их участием портал со шпинделем агрегата движется по вертикали; а рабочий стол – направо и налево;

- продольные направляющие расположены на станине и обеспечивают движение рабочего стола по длине колонны;

- колонну – в ней есть противовес для того, чтобы компенсировать нагрузку шпиндельного узла;

- основание, на нем располагают оснастку;

- шпиндель – в нем закрепляется рабочий инструмент;

- рабочий стол – в его плоскости выполняют фрезерование и токарные работы;

- системы охлаждения фрезера, резца и шпинделя от перегрева.

Простейшая схема создания устройства

Фрезерное устройство с числовым программным управлением может иметь своей основой б/у станок, на нем вместо рабочей головки со сверлом, ставят фрезер. Затем надо будет сконструировать механизм, который бы обеспечил передвижение в координатных плоскостях. Его собирают, взяв каретки от бывшего в употреблении принтера, и этим уже обеспечится работа в 2-х плоскостях.

К устройству без проблем подключается ПУ. Но оно сможет лишь работать с пластиковыми заготовками, из дерева, тонких металлических листов. Причина – недостаточная жесткость конструкции. Это, по сути, будет модификация станка, работающего с мягкими материалами. Чтобы сделать полноценный программируемый станок, который способен фрезеровать заготовки из любых материалов, достаточно двух мощных шаговых двигателей. Их реально сконструировать, немного доработав, из электромоторов.

Они хороши тем, винтовая передача не нужна, функционал самодельной конструкции не ухудшатся. Если решено пользоваться кареткой с принтера, лучше поискать его крупногабаритную модель. Соединяют вал фрезерного устройства и зубчатые ремни, чтобы избежать проскальзывания на шкивах.

Собираем самодельное оборудование

Сначала фиксируем на направляющих балку с прямоугольным сечением. Для несущей конструкции устройства нужна достаточная жесткость. Лучше обойтись без сварного соединения всех элементов, применяя винты и болты. Швы, образовавшиеся при сварке, плохо переносят вибрацию. И рама способна быстро разрушиться.

В фрезерном станке, или же токарном, собранном собственноручно, необходимо иметь механизм, способствующий тому, что рабочий инструмент перемещается в плоскости, расположенной вертикальной. С этой целью применяют винтовую передачу.

Что касается вертикальной оси, она легко изготовляется из плиты алюминия. Нужно только параметры оси идеально подогнать к габаритам будущего устройства. Если умелец располагает муфельной печью, конструкция алюминиевой оси изготовляется самостоятельно: для ее отливания пользуются отраженными в чертеже габаритами.

Если умелец располагает муфельной печью, конструкция алюминиевой оси изготовляется самостоятельно: для ее отливания пользуются отраженными в чертеже габаритами.

Сборку начинают с ШД. Чтобы их смонтировать, оба двигателя закрепляют позади вертикальной оси на корпусе. Первый несет ответственность за то, чтобы фрезерная головка перемещалась в горизонтальном направлении, а другой, – образно говоря, «опекает» вертикальную. И уже затем начинается монтаж оставшихся узлов.

Для обеспечения вращения всех механизмов служат ременные передачи. Перед подключением к станку ПУ, нужна проверка (выполняется в ручном режиме) его работоспособности и устранение по ходу выявленных недостатков.

Использование старых ШД

Конструкциям станков с ЧПУ не обойтись без ШД, обеспечивающих движение инструмента в 3D. Иногда в их изготовлении используют электромоторы из матричного принтера. Большая часть устаревших моделей была оснащена мощными электродвигателями. Со старого принтера извлекают стержни из стали с высокой прочностью, которые будут использованы в конструируемых станках.

Большая часть устаревших моделей была оснащена мощными электродвигателями. Со старого принтера извлекают стержни из стали с высокой прочностью, которые будут использованы в конструируемых станках.

Для изготовления фрезерного программируемого станка, работающего с металлом, нужен не один шаговый двигатель, а целых три. Из матричного принтера мы снимем два, поэтому будет разобрано еще одно старое печатное устройство.

Совет: Выполняя сборку, важно проследить за процессом скольжения каретки относительно всех направляющих. Когда не достигнута плавность, а это наблюдается в случае неграмотной сборки, реально в момент запуска сломать станок или же испортить заготовку.

Желательно, чтобы у двигателя было пять проводов управления, это расширит функционал мини-агрегата. Изучаются параметры ШД: какой угол выполнения одношагового поворота, определяется величина таких показателей, как напряжение питания и сопротивление обмоток. Подключая каждый из двигателей, их нужно обеспечить индивидуальными контроллерами.

Несложно и с приводом, его собирают из шпильки и гайки нужных размеров. Чтобы вал движка зафиксировать, и он был присоединен к шпильке, можно взять резиновую обмотку от электрокабеля достаточной толщины. Фиксатор лучше сделать в виде винта, его вставляют во втулку из нейлона. Изготовляя эти несложные элементы конструкции, можно воспользоваться наборов напильников и применить в работе дрель.

Разберемся с электронной «начинкой» устройства

Управлять станком с ЧПУ, сделанным собственноручно, призвано программное обеспечение. Для правильного выбора ПО (часто его пишут самостоятельно), нужно позаботиться о включении драйверов для контроллеров, если хотят иметь функциональное устройство.

Электронный блок, который ним управляет, подключается к порту LPT, а униполярные ШД для 3-х координатного ЧПУ станка – по специальной схеме. Что касается электронных комплектующих, то нужны только качественные, если умельцу важно добиться точности в выполнении технологических операций. После их подключения, выполняется загрузка нужного ПО одновременно с драйверами. И уже за этим последует проверка работы загруженных программ, посредством пробного запуска станка, с последующим выявлением и устранением недоработок.

После их подключения, выполняется загрузка нужного ПО одновременно с драйверами. И уже за этим последует проверка работы загруженных программ, посредством пробного запуска станка, с последующим выявлением и устранением недоработок.

12 шагов к построению станка

Надо знать, что есть немало самодельных чертежей станка с ЧПУ, предлагаются различные подходы к решению некоторых задач. Чтобы в этой информации не «заблудиться», опытные специалисты разработали руководство, в котором сформулировано 12 главных шагов для создания функционального агрегата.

Воплощая станок в металле, нужно определиться:

- С ключевыми конструктивными решениями, учитывающими бюджет.

- Основанием и элементами Х-оси.

- С правильным проектированием козловой оси Y.

- Схемой сборки оси Z.

- Линейной системой движения.

- Компонентами механического привода.

- Выбором двигателей.

- Конструкцией режущего стола.

- Параметрами шпинделей и системы охлаждения.

- Электронной начинкой и источниками питания.

- Параметрами контроллера ПУ.

- Выбором необходимого ПО.

Заключение

Многие умельцы уже пользуются станками координатно-расточной группы собственного изготовления, обрабатывающими металлы. На них несложно создавать детали со сложными конфигурациями, так как станок перемещается в трех плоскостях. Важно лишь иметь определенные навыки, инструменты, подробные схемы и набор элементов будущей конструкции, а также желание воплотить свою мечту в жизнь.

Фрезерный станок по металлу своими руками для дома

Если возникла идея изготовить самодельный фрезерный станок по металлу, то возникают определенные вопросы. Их необходимо решить перед началом работы.

Какие операции будет выполнять этот агрегат? Класс задач, предполагаемый для исполнения? Тип оборудования: горизонтальный или вертикальный? Нужна ли делительная головка? Что использовать в качестве основы? Какого размера нужно иметь станок: напольный или настольный?

- Фрезерование деталей в домашних условиях

- Современные новации в индивидуальном производстве

- Основные инструменты для фрезерования

- Выбор рабочей головки для фиксации инструмента

- Сверлильный станок

- Токарный станок для фрезерования

- Использование ручного фрезера

- Фиксация детали и рабочее перемещение

- Этапы проектирования

- Пошаговое изготовление простейшего фрезерного станка своими руками

- Инструмент

- Этапы изготовления станка

- Заключение

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

Современные новации в индивидуальном производстве

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций.

Домашний мастер производит работу по контракту с заказчиком, проблемы доставки заготовок и деталей он решает самостоятельно. В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты). В настоящее время подобных организаций достаточно, они выполняют солидные объемы заказов.

Основные инструменты для фрезерования

Станок для фрезерования металла создается под определенный вид фрез. Здесь у мастера имеется солидный выбор:

- Пальчиковый инструмент используется для формирования пазов. Ширина и глубина будущей проточки по заданным параметрам выполняется за один или несколько проходов.

- Торцевые фрезы могут обрабатывать плоскости. Крепление производится за хвостовик с внутренней резьбой. Дополнительная фиксация осуществляется за счет конуса Морзе.

- Фасонное фрезерование, а также изготовление зубьев для механических передач выполняется с помощью специальных фрез.

Они могут иметь пальчиковый или дисковый вид.

Они могут иметь пальчиковый или дисковый вид. - Для получения спиральных канавок дополнительно используют делительные головки. В зависимости от расположения стола обрабатывается определенная часть цилиндрической заготовки. Каждое линейное перемещение детали сопровождается ее поворотом на заданный угол.

Выбор рабочей головки для фиксации инструмента

Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон.

Сверлильный станок

Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков.

У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Внимание! Возникающее в процессе фрезерования касательное сопротивление движению обязательно будет вырывать инструмент из патрона. При увеличении подачи (перемещения инструмента за один оборот) сопротивление растет пропорционально квадрату роста скорости продольного движения.

Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской.

Токарный станок для фрезерования

Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется.

- Снять резцедержатель.

- Установить вспомогательную плиту.

- Закрепить на плите прижимы или приспособить струбцины.

- Внутри патрона установить фрезу.

- Зафиксировать деталь на плите.

- Определить ход фрезерования.

- Подвести деталь к инструменту и производить обработку по заданным параметрам.

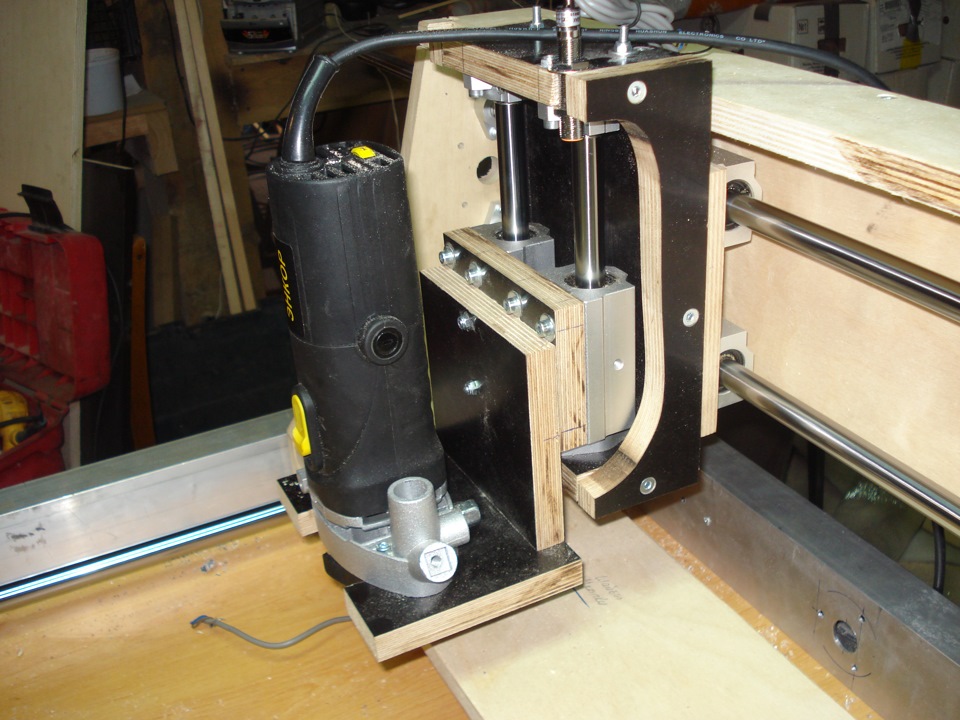

Использование ручного фрезера

Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез).

У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала.

Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения.

Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно.

В домашних условиях изготовить подобный станок сложно.

Фиксация детали и рабочее перемещение

Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов.

Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях.

Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы.

Движение подвижных частей происходит за счет ходовых винтов. Вращая маховичок, фрезеровщик заставляет двигаться верхнюю часть стола с закрепленной деталью. Наличие двух ходовых винтов, расположенных под углом 90⁰, позволяет позиционировать деталь относительно фрезы в любом месте.

Этапы проектирования

Многие мастера работают, только используя эскизы. Окончательная подгонка расположения деталей производится только при установке их на станину. Уже по месту сверлятся необходимые отверстия, а потом производится монтаж. Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие.

Современная компьютерная техника дает в руки проектировщиков мощный инструмент – трехмерное моделирование с помощью инженерных программ. Выбор программного обеспечения большой. Освоить любую несложно, достаточно установить на свой компьютер и просмотреть уроки, опубликованные в сети.

- Чтобы проще производить виртуальный монтаж, создаются трёхмерные модели твердых тел. Производится измерение имеющихся деталей и узлов.

- С помощью инструментов компьютерной программы разрабатываются аналоги с точными размерами (в пределах разумного допуска).

- Проектируется сцена – моделируется место будущего размещения станка в мастерской.

- На виртуальной сцене размещаются станина и узлы.

- По модели можно перемещать элементы, добиваясь рациональной установки по высоте, ширине и в пространстве сцены.

- Некоторые узлы могут быть спроектированы по месту, применительно к имеющейся модели.

- После завершения моделирования создаются рабочие чертежи. Эта процедура занимает немного времени. Достаточно перенести проекции сборочных узлов и деталей на координатные плоскости и расставить размеры.

- При необходимости для лучшего понимания особенностей конструкции выполняют разрезы и сечения. Они помогают разобраться во взаимодействиях между отдельными деталями и их устройстве.

Пошаговое изготовление простейшего фрезерного станка своими руками

Инструмент

Перед началом изготовления нужно подобрать необходимые комплектующие. Они будут использованы в процессе работы. Понадобится инструмент:

- Сварочный аппарат поможет изготовить сварную станину будущего оборудования.

- Электродрель и сверлильный станок с набором сверл позволит изготовить необходимые монтажные отверстия.

- Набор ключей и отверток необходим для соединения деталей и узлов при сборке конструкции.

- Покраска с помощью краскопульта придаст изделию промышленный вид.

Этапы изготовления станка

На рабочем столе станка будут установлены координатные тиски. Их особенность заключается в том, что зафиксированная деталь может перемещаться в нужном направлении.

Чтобы гарантированно производить фрезерование в разных направлениях в подстолье предусматривается поворотная опора. Ее можно сориентировать под любым углом, а затем закрепить выбранное положение.

В качестве электродвигателя будет использоваться электрический миксер. Мощность составляет 1300 Вт. Имеется втулка, чтобы на резьбе присоединить патрон и пальчиковую фрезу.

Миксер может получать вращения с разной частотой вращения вала. Используется встроенный регулятор.

Наличие специальной площадки позволяет крепить инструмент на стойке.

Выполняется доработка: вытачивается специальный валик с резьбой М10.

Хвостовики фрез будут фиксироваться в трехкулачковом патроне. Решено использовать патрон с максимальным диаметром 16 мм.

Для большинства типоразмеров фрез такой диаметр достаточен.

Изготовлена станина. В ней использованы швеллер и пластинчатый радиатор отопления. Для удобства использования общая длина радиатора обрезана наполовину.

С помощью косынок усилены сварные швы. При сварке использован специальный кондуктор, который обеспечил перпендикулярное расположение сварных заготовок между собой.

Станина покрашена грунтовкой на алкидной основе. Поверх нанесена алкидная эмаль.

Использован швеллер № 18. Выполнена разметка под верхнюю планшайбу. Просверлены отверстия для установки планшайбы миксера на вертикальной стойке станины.

В нижней части стойки видны отверстия для крепления нижней опоры. К ним будет крепиться основа под цилиндрическую вращающуюся опору.

Полная высота стойки составляет 980 мм. При проектировании были смоделированы условия фрезерования возможных деталей. После анализа трехмерных моделей определены оптимальные размеры стойки.

На нижней опоре видны отверстия. В них будут устанавливаться трубчатая опора и корпус подшипника для механизма привода вертикального перемещения рабочего стола.

Ширина нижней опоры составляет 550 мм, в глубину опора имеет размер 500 мм. На подставке будет предусмотрено пространство для установки подобной опоры.

Измерение глубины опорной плоскости.

Вид снизу. По углам приварены болты. К ним будут крепиться резиновые башмаки. С их помощью будет устраняться вибрация станка.

Имеются роликовые натяжители цепи, их роль будет описана при установке цепного привода в механизме вертикального перемещения стола.

Резиновые башмаки крепятся на резьбе. Внутри башмака методом вулканизации закреплена гайка М10.

Длина болта выбрана так, чтобы она составляла 60% от высоты резинового башмака. Эластичная опора будет надежно удерживаться на основании станины.

Эластичная опора будет надежно удерживаться на основании станины.

Показаны элементы трубчатых опор. Одна вставляется в другую. Цилиндр с фланцем предназначен для крепления сверху пластины стола.

Нижняя опора имеет приваренную перпендикулярно трубу с фланцем. Он необходим для дополнительного крепления основы опоры к вертикальной стойке. Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка.

Внутри трубчатой опоры имеется опора. К ней устанавливается ходовой винт. При его вращении будет перемещаться внутренняя труба.

Вместо фланца приварена звездочка, на нее можно установить цепь. Будет организован цепной привод. С его помощью внутренняя труба со столом сможет перемещаться по вертикали вверх и вниз.

Установка опоры на нижнюю плоскость. Дополнительная фиксация ее к вертикальной стойке станины.

Виден дополнительный фиксатор. Он необходим для последующей фиксации трубчатого подъемника в определенном положении.

Теперь установлен и трубчатый подъемник рабочего стола. Сверху располагается фланец. Он будет нужен для установки пластины стола.

Еще один вид. На нижней опоре видно отверстие. Оно необходимо для установки механизма управления вертикальным перемещением стола.

Рабочий стол – это пластина, которая будет закреплена к фланцу на трубе. Выше будут размещаться координатные тиски.

Процесс установки пластины на трубчатый подъемный элемент.

Показано, как будет производиться установка координатных тисков. Маховичок привода перемещения расположен за пределами пластины, при его вращении будет обеспечено продольное горизонтальное перемещение.

Тиски будут удерживать обрабатываемую деталь, не позволяя ей смещаться.

Теперь нужно подумать о том, как управлять положением стола по высоте. Устанавливается корпус подшипника. Через него пройдет вал, сверху будет установлен маховик.

Вот это валик пройдет через подшипник. На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

Вращая маховик, можно управлять вертикальным положением рабочего стола. Найден эбонитовый маховичок. Рукам будет приятно касаться его поверхности при работе на станке.

Сам маховичок устанавливается поверх опорной пластины. Им будет несложно пользоваться в процессе эксплуатации оборудования.

Снизу соединяется цепь. Маленькая звездочка управляет большой. Поэтому маленькая – это ведущая, а большая – это ведомая.

Теперь видно, как работают натяжители цепи. Они поддерживают требуемое натяжение, что не позволяет цепи падать вниз.

Настал черед установки фрезерной головки. Доработанный миксер размещается на вертикальной стойке.

Планшайба миксера крепится к отверстиям, просверленным в стойке. Дополнительно изготовлена рамка, она помогает разместить рабочую головку в положении перпендикулярном к рабочему столу.

Для визуального контроля над положением стола устанавливается микрометрическая головка. Она поможет оператору выставлять нужную глубину обработки металла.

Она поможет оператору выставлять нужную глубину обработки металла.

Станок выставляется на специальную тумбу. Видно, что рабочий стол ненамного возвышается над поверхностью верстака. При эксплуатации фрезеровщику не нужно высоко поднимать руки. Размеры оборудования подобраны правильно.

Закрепив уголок в координатных тисках, можно на нем фрезеровать паз. Используется пальчиковая фреза диаметром 8 мм.

Подобные операции часто выполняются на валах. В последующем на них устанавливают шестерни или шкивы. Операция востребована для редукторов.

Поверхностное фрезерование с помощью торцевой фрезы. Такие операции нужны для придания деталям плоских поверхностей. Чаще всего подобная операция нужна при обработке алюминиевого или чугунного литья.

При необходимости можно установить простейший механический привод для вращения маховика координатных тисков. Его часто оснащают простейшим ЧПУ. Тогда работа будет частично автоматизирована. Фрезеровщику останется только устанавливать и снимать детали на столе.

Видео: фрезерный станок по металлу своими руками.

Заключение

- Выполнен анализ конструкций фрезерных станков, изготавливаемых своими руками, для оснащения домашних мастерских.

- Представлена пошаговая инструкция изготовления простейшего станка.

Republished by Blog Post Promoter

Узнаем как изготовить самодельный фрезерный станок по дереву и по металлу

С помощью фрезерных станков можно легко заниматься резкой металла. Дополнительно есть возможность обрабатывать различные деревянные заготовки. Все это осуществляется при помощи такой детали, как фреза. По форме она довольно сильно может отличаться, однако общие особенности ее все же можно выделить. Выглядит она как металлический штырь, на конце которого располагаются лезвия. По форме они могут быть плоскими либо фасонными.

Если говорить непосредственно про станки, то фреза в них может располагаться вертикально или горизонтально. При этом положение основных узлов также меняется. По габаритам устройства также отличаются, поскольку мощность станков может составлять от 3 кВт до 6 кВт. Дополнительно следует учитывать, что рабочие платформы изготавливаются различного размера.

При этом положение основных узлов также меняется. По габаритам устройства также отличаются, поскольку мощность станков может составлять от 3 кВт до 6 кВт. Дополнительно следует учитывать, что рабочие платформы изготавливаются различного размера.

Простой фрезерный станок

Для того чтобы сделать простой самодельный столярный фрезерный станок, необходимо в первую очередь подобрать качественный электродвигатель. Крепиться он, в конечном счете, будет на раму. Далее, вверху, как правило, располагается основа, от которой отходит хоботок. Делается он в основном из стали. При этом толщина металла его минимум должна составлять 1,5 мм (чертеж самодельного фрезерного станка показан ниже). Втулку в данном случае можно использовать стальную.

Опоры для станка специалисты чаще всего изготавливают из чугуна. Минимальная ширина планки для них должна быть равной около 3 см. Дополнительно следует предусмотреть разъем для блока управления. В данном случае важно подобрать надежный контроллер для запуска электродвигателя. Нишу для него можно выстругать из древесины.

Нишу для него можно выстругать из древесины.

Как сделать стол для станка?

На сегодняшний день столы для станков делаются как из дерева, так и из металла. Если рассматривать первый вариант дополнительно, есть возможность устанавливать множество полочек для инструментов. Продольная доска в данном случае толщину должна иметь 2 см. Высота стола будет составлять 1,2 метра.

Для того чтобы установить полочки под самодельный фрезерный станок по дереву, необходимо заранее предусмотреть в нем нижнюю планку для их фиксации. Также многие специалисты советуют блок управления устанавливать непосредственно в столе. Для этого подбирается регулятор с кнопками «Пуск» и «Стоп». В конце работы необходимо проделать отверстие для кабеля питания.

Если рассматривать металлические столы, то трубы в данном случае лучше всего подбирать с квадратным сечением. Все это, в конечном счете, позволит выдержать большой вес станка. Дополнительно у пользователя появится возможность обрабатывать большие заготовки. Рабочая область места как минимум должна занимать 240 х 460 мм.

Рабочая область места как минимум должна занимать 240 х 460 мм.

Установка вилки

Самодельный фрезерный станок по металлу невозможно сделать без вилки, предназначенной для удержания втулки, на которой закрепляется фреза. Делается она чаще всего из латуни. Если рассматривать горизонтальные модификации, то ее длина как минимум должна составлять 5 см. Крепится она к втулке при помощи сварки. Перед этим поверхность ее очень важно тщательно зачистить. Ширина вилки должна быть как минимум 2 см.

Если рассматривать вертикальный самодельный фрезерный станок по металлу, то в данном случае закрепляется она на раме. Для этого необходимо предусмотреть специальную основу. Делается она, как правило, из металла. При этом если используется деревянный стол, то можно набить на него брусок большой толщины. Затем вилка зачищается и крепится к втулке. Для этого придется воспользоваться сварочным аппаратом.

Монтаж вала на станок

Вал для станка подбирается в основном шестигранный. В данном случае крутящий момент будет более высоким. У основания вал должен фиксироваться на раме. При этом другая его сторона крепится у хобота. Чтобы избежать излишнего трения вала, специалисты советуют его перед установкой смазать машинным маслом. Дополнительно следует сделать замеры салазки. Если она расположена довольно низко, тогда раму надо удлинить, увеличив основу.

В данном случае крутящий момент будет более высоким. У основания вал должен фиксироваться на раме. При этом другая его сторона крепится у хобота. Чтобы избежать излишнего трения вала, специалисты советуют его перед установкой смазать машинным маслом. Дополнительно следует сделать замеры салазки. Если она расположена довольно низко, тогда раму надо удлинить, увеличив основу.

Поворотная плита в устройстве

Станки с поворотной плитой на сегодняшний день являются довольно востребованными. Связано это главным образом с тем, что они позволят максимально точно настраивать положение заготовки во время ее обработки. Дополнительно они заменяют большое количество маховиков в конструкции. Таким образом, самодельный фрезерный станок по дереву является более компактным. Как следствие, он способен выдержать большую заготовку, и при этом сам на основу сильно не оказывает давление.

Выполнение поворотной основы может быть различным. Как правило, она подразумевает использование подшипников. В ряде случаев их заменяют специальные головки, которые устанавливают на самодельный фрезерный станок по дереву. Однако стоить такие модификации будут на порядок дороже. Учитывая все вышесказанное, лучше всего рассмотреть первый вариант. Подшипники в этом случае целесообразно подбирать диаметром не более 3 мм.

В ряде случаев их заменяют специальные головки, которые устанавливают на самодельный фрезерный станок по дереву. Однако стоить такие модификации будут на порядок дороже. Учитывая все вышесказанное, лучше всего рассмотреть первый вариант. Подшипники в этом случае целесообразно подбирать диаметром не более 3 мм.

Установка подшипников

Устанавливать подшипники необходимо в паз, предварительно смазав. Количество пазов зависит только от размеров непосредственно пластины. Если взять стандартную платформу 250 х 250 мм, то четырех пазов для подшипников вполне хватит. Однако более габаритные модели требуют особого расчета. В этой ситуации следует рассмотреть шестигранные или восьмигранные основы. В данном случае открывается возможность увеличить количество пазов.

Для того чтобы столом было удобно пользоваться, к нему приделываются небольшие толкатели. С их помощью можно будет довольно просто передвигать пластину на рабочей поверхности. Чтобы самодельный фрезерный станок по дереву работал должным образом, необходимо проводить периодические осмотры пазов. Если смазка их нарушается, то все элементы необходимо достать, прочистить и снова уложить.

Если смазка их нарушается, то все элементы необходимо достать, прочистить и снова уложить.

Закрепление червячного механизма

Червячный механизм станка должен крепиться на основе. Если рассматривать чугунные рамы, то в них необходимо сделать два отверстия. Дополнительно понадобится небольшого размера пластина, которая обеспечит фиксацию червячного механизма. Для того чтобы не нарушить работу устройства, необходимо в первую очередь замерить расстояние от основы до вала. Учитывая габариты червячного механизма, важно все сопоставить до начала установки.

Некоторые в этом плане отдают предпочтение сварному методу. Однако гораздо проще пластину все же соединить при помощи гаек. В конце работы ее необходимо в обязательном порядке скрыть защитной панелью. В противном случае грязь на нее будет оседать довольно часто. В конечном итоге вал также загрязнится, и его крутящий момент значительно уменьшится.

Блок управления

Блок управления для станка необходимо подбирать исходя из мощности системы питания. Дополнительно следует заранее предусмотреть для него нишу на столе. Чаще всего блоки для асинхронного двигателя приобретаются двухканальные. В этом случае пользователь имеет возможность включать, а также выключать самодельный фрезерный станок с ЧПУ при помощи двух кнопок. Однако для некоторых этого недостаточно, и они хотят регулировать скорость вращения фрезы.

Дополнительно следует заранее предусмотреть для него нишу на столе. Чаще всего блоки для асинхронного двигателя приобретаются двухканальные. В этом случае пользователь имеет возможность включать, а также выключать самодельный фрезерный станок с ЧПУ при помощи двух кнопок. Однако для некоторых этого недостаточно, и они хотят регулировать скорость вращения фрезы.

В этом случае необходимо задуматься о покупке многоканального блока. В результате у пользователя откроется возможность самостоятельно регулировать темп работы. Перед установкой данного оборудования важно провести все кабели питания и при этом скрыть их, для того чтобы не повредить в дальнейшем.

Горизонтально-фрезерный станок

Горизонтальные самодельные токарно-фрезерные станки в наше время встречаются довольно редко. Связано это с тем, что обрабатывать они способны, как правило, только деревянные заготовки. При этом металлические предметы фрезеруются на них с большим трудом. Для того чтобы изготовить данный прибор, необходимо сразу подобрать чугунную основу.

Хоботок в данном случае важно закрепить с краю нижней рамы. В этой ситуации вал не будет задевать регулируемую пластину. Втулка на хоботок устанавливается, как правило, при помощи сварочного аппарата. Однако можно воспользоваться и винтовым способом и закрепить деталь на гайки. Салазки в фрезерный станок ЧПУ по дереву устанавливаются различного диаметра. Дополнительно необходимо предусмотреть наличие маховика для изменения положения фрезы. В последнюю очередь важно заняться установкой блока питания вместе с электродвигателем. Кабель при этом необходимо скрыть под рамой, для того чтобы не повредить его во время эксплуатации.

Вертикально-фрезерные устройства

Самодельные вертикальные фрезерные станки на сегодняшний день являются более распространенными. По своей конструкции они довольно схожи, и по сравнению с горизонтальными модификациями делаются намного проще. В первую очередь следует подобрать качественную раму. В данном случае можно использовать деревянные панели. При этом по краям их необходимо укрепить брусками. Минимальная их толщина должна составлять примерно 3 см. Однако в данном случае многое зависит от габаритов электродвигателя.

При этом по краям их необходимо укрепить брусками. Минимальная их толщина должна составлять примерно 3 см. Однако в данном случае многое зависит от габаритов электродвигателя.

Непосредственно хоботок в механизме должен располагаться на основной плите. Рабочая область вертикального станка в среднем составляет примерно 250 х 250 мм. В этом случае можно работать с заготовками различного размера. Дополнительно необходимо предусмотреть в устройстве коленчатый вал. Располагаться он обязан сразу под хоботком. При этом шпиндель к нему крепится в последнюю очередь. Перед этим необходимо вырезать из металла станину и уложить ее на раму. Также готовится отдельно место под блок управления. Располагаться он должен вблизи с электрическим двигателем. Проводка в этом случае закрепляется на стенке устройства.

Универсальный копировально-фрезерный станок

Универсальный самодельный копировально-фрезерный станок отличается своей многофункциональностью. Благодаря подвижному шпинделю в устройстве обрабатывать можно детали под разными углами. При этом регулировка может происходить вручную либо при помощи контроллера. В первом случае на раму укладывается специальная плита небольшого размера. Кронштейны при этом закрепляются по ее краям.

При этом регулировка может происходить вручную либо при помощи контроллера. В первом случае на раму укладывается специальная плита небольшого размера. Кронштейны при этом закрепляются по ее краям.

Для смены их положения используются маховики. В данном случае их следует подбирать небольшого диаметра. Для лучшей фиксации деталей необходимо использовать зажимные кольца. В этом случае нагрузка на кронштейны во время эксплуатации будет оказываться минимальная. Фреза к шпинделю должна накручиваться довольно плотно. Некоторые модификации станков при этом предусматривают специальную защиту.

Самодельный фрезерный станок по металлу основные этапы

Фрезерный станок по металлу – довольно востребованное среди мастеров оборудование. К сожалению, позволить себе купить даже б/у агрегат может далеко не каждый. Но конструкция этого станка не настолько сложна, чтобы человек, способный работать руками, не был в состоянии собрать агрегат своими силами. Самодельный фрезерный станок по металлу – это более чем реально. И в этом вы убедитесь сами, ознакомившись с нижеприведенным алгоритмом его сборки.

И в этом вы убедитесь сами, ознакомившись с нижеприведенным алгоритмом его сборки.

С чего начать? В первую очередь нужно найти основные комплектующие, такие как мощный электрический мотор, рабочий стол и направляющая конструкция.

Мотор

Электрический привод – важная деталь любого мини-фрезерного станка по металлу. Первое, на что стоит обращать особое внимание, – это номинальная мощность силового агрегата. Если вы планируете осуществлять неглубокую выборку, то вам стоит ориентироваться на устройства мощностью 500-1000 Вт. К сожалению, практика показывает, что подобные электродвигатели демонстрируют проблемы с запуском, часто глохнут и, в итоге, не оправдывают инвестированные в них ресурсы.

Де-факто, все сэкономленные на покупке маломощного устройства деньги пойдут на ремонт и обслуживание этого самого агрегата, что ни для одного мастера не выгодно. Поэтому специалисты рекомендуют при создании самодельного фрезерного станка по металлу ориентироваться на силовые электромоторы номинальной мощностью в 11кВт и более.

Идеальный выбор – 2-киловаттный привод, который даст возможность использовать все типы фрез и совершать качественное фрезерование любой заготовки.

Какой двигатель лучше выбирать для установки в мини-фрезерный станок по металлу? Это может быть как стационарный аппарат, так и агрегат, используемый в электрических инструментах. Также нужно обращать внимание на такой параметр как максимальная частота оборотов. Чем оно выше, тем чище и точнее будет обработка заготовки.

Подключение силового агрегата – непростая задача. Если мотор рассчитан работу в сети 220В, то задача упрощается. Но если при сборке самодельного фрезерного станка по металлу вы отдали предпочтение 3-фазному асинхронному мотору, то нужно помнить, что он подключается по специальной схеме. Использование звезды-треугольника обеспечит уверенный запуск и максимизирует мощность. Если же трехфазный двигатель подключать напрямую к однофазной сети, то он теряет до половины своей производительности.

Лифт

Простой регулируемый лифт – это конструкция, которая сделает работу за вашим самодельным станком максимально удобной, приятной и продуктивной. Его установка позволит выставлять рез фрезы на нужном уровне, причем без лишних усилий.

Его установка позволит выставлять рез фрезы на нужном уровне, причем без лишних усилий.

Подъемник можно изготовить из крепких толстых фанерных листов. Зафиксировать конструкцию можно непосредственно на столе. При этом ремни и шкивы будут отсутствовать, а фрезы установятся непосредственно на вал мотора. Вот почему стоит выбирать привод с повышенными оборотами.

Конструкция лифта включает каретку, корпус, полозья, фиксирующий винт и резьбовую ось. Двигатель и каретка перемещаются в вертикальной плоскости. Полозья выполняют функцию ограничителей. Специальный винт необходим для фиксации каретки после того, как ее высота отрегулирована мастером. Корпус блока необходим для фиксации всей конструкции. Он располагается под крышкой стола, к которой крепится снизу.

При конструировании станка нужно следить за тем, чтобы каретка с силовым агрегатом не вибрировали в корпусе. В противном случае результаты работы за фрезерным станком вас не удовлетворят из-за неравномерной неэстетичной обработки металла.

Самодельные шестерни для лифта станка – идеальное дополнительное решение, которое моментально отразится на удобстве работы. Дело в том, что расположение поворотного рычага сбоку повышает эргономичность всей конструкции.

Рабочее место

Если у вас нет отдельного рабочего стола, и вы намерены изготавливать его своими руками – помните о важности правильного выбора материала. К примеру, древесина, которая боится влаги, но при этом гасит вибрации, является идеальным выбором для стола. Некоторые элементы (в частности, направляющие для упора можно изготавливать из фанеры, что позволит сэкономить бюджет.

При проектировании рабочего места не забывайте о том, что пространство вокруг крутящейся фрезы должно закрываться, так как в противном случае работа за станком будет небезопасной. В качестве дополнительной опции можно установить прижимной механизм, который будет эффективно фиксировать заготовку.

Опытный мастер всегда заботится о порядке. А поскольку в процессе фрезерования образуется металлическая стружка, нужно заранее позаботиться о том, как вы будете удалять ее с рабочего места. Оптимальный выбор – старый б/у пылесос.

Оптимальный выбор – старый б/у пылесос.

Выводы

Как видно, самостоятельное проектирование и сборка самодельного фрезерного станка – дело нетрудное, особенно если подойти к нему ответственно, ориентируясь на рекомендации специалистов. Пользуясь вышеприведенными советами, теперь вы сможете самостоятельно собрать надежный металлорежущий станок, который будет близок по эксплуатационным характеристикам к заводским аналогам.

Самодельный фрезерный станок — Radare.net

Опубликовано 09 февраля 2021 г. пользователем Radare

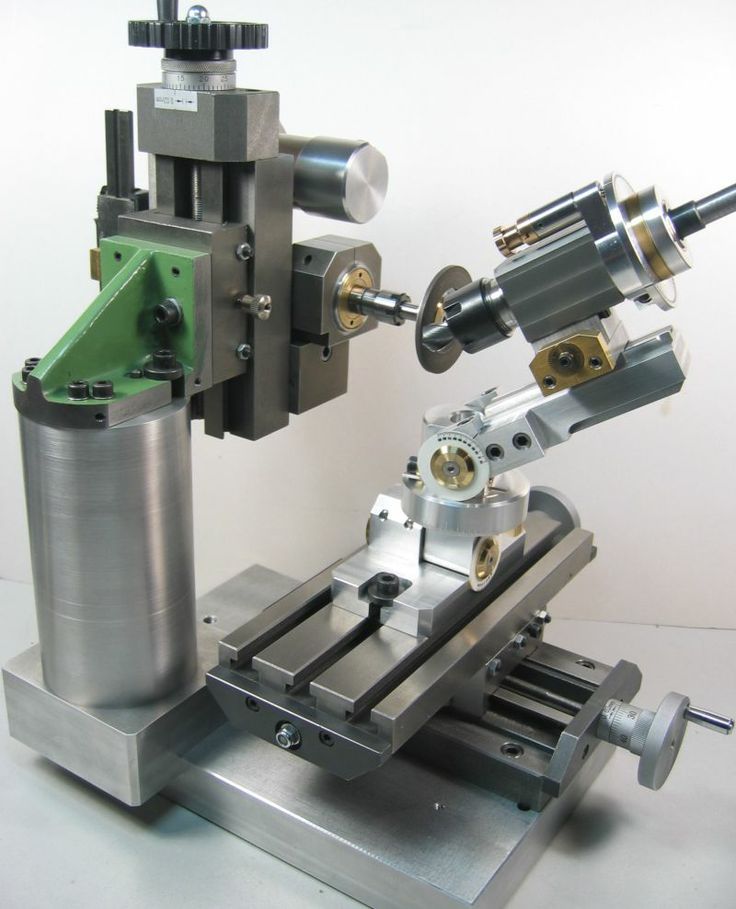

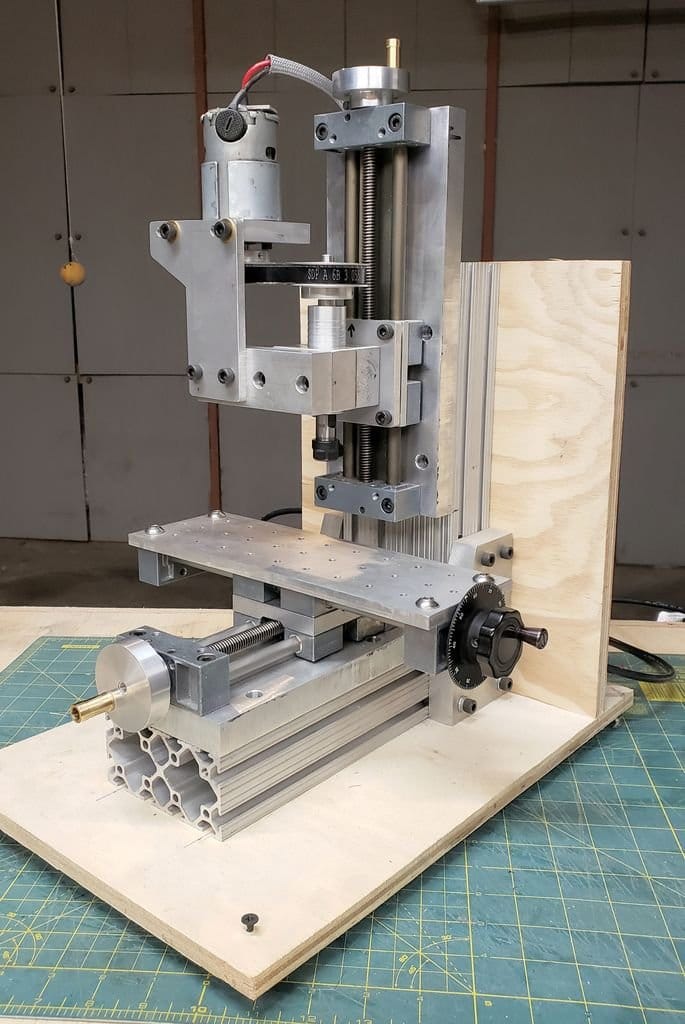

Я некоторое время работал над созданием самодельного фрезерного станка. Дизайн, наконец, достаточно созрел, чтобы я мог поделиться им со всеми вами.

Вы заметите, что в некоторых предыдущих постах я поделился переделкой сверлильного станка в фрезерный станок. Это преобразование было почти полностью мотивировано необходимостью изготовления деталей для более качественного самодельного фрезерного станка.

Прежде чем поделиться дизайном, я хотел бы поговорить о требованиях к дизайну. Их было немного, но вот резюме:

Их было немного, но вот резюме:

- Я хочу, чтобы фреза была достаточно прочной, чтобы обрабатывать сталь достаточно хорошо:

- Я хочу использовать широкий спектр фрез и насадок, что означает использование фрезерного шпинделя со стандартным конусом. В моем случае я выбрал конус BT30.

- Я хочу иметь возможность использовать дышло для закрепления фрез.

- Мне не нужен пиндельный шпиндель. Вместо этого я бы хотел, чтобы он оставался неподвижным и чтобы вся сборка двигалась вверх и вниз, или, может быть, стол.

- Я хочу, чтобы мельница работала с переменной скоростью без замены ремней.

- Думаю, 3-фазный двигатель с регулятором частоты вращения удовлетворит этому требованию.

- Двигатель должен быть максимально легким. Вероятно, это означает использование двигателя меньшей мощности.

- Я бы хотел, чтобы шпиндель приводился в действие ремнем ГРМ. Думаю, это улучшит работу и несколько снизит затраты.

- Я хочу, чтобы ось Z была самоблокирующейся без риска обратного движения из-за веса шпинделя и двигателя.

- Вещь должна быть относительно доступной. Я могу получить мини-мельницу примерно за 1200 долларов. Я хотел бы сохранить бюджет до 1000 долларов, плюс-минус.

Это мои требования, по крайней мере, насколько я помню тогда. Последние несколько недель я проектировал эту мельницу в Solidworks. Я использовал как можно больше готовых компонентов. Это очень старая версия SolidWorks, которая работает только в Windows XP. У меня есть специальная машина для этого. Но из-за этого качество изображения не самое лучшее.

Базовая конструкция проста. В нем используется жесткая центральная колонна, которая поддерживает шпиндель и двигатель с помощью пары линейных направляющих с двумя тележками на каждой направляющей. Я выбрал линейные направляющие, которые воспринимают моменты во всех направлениях и будут использовать две тележки на рельс. Это должно обеспечить приемлемую жесткость во всех трех направлениях.

Акме-винт используется для управления движением по оси Z с, в конечном итоге, планетарной передачей под прямым углом, что дает мне разрешение 0,01 мм на оборот. Для первоначального тестирования я буду использовать простой маховик, установленный на колонне. Угловой винт поддерживается парой герметичных радиально-упорных подшипников, запрессованных в специальные крепления.

Для первоначального тестирования я буду использовать простой маховик, установленный на колонне. Угловой винт поддерживается парой герметичных радиально-упорных подшипников, запрессованных в специальные крепления.

Я выбрал как можно больше готовых компонентов и старался использовать высококачественные бывшие в употреблении детали там, где они были доступны:

Центральная колонна будет изготовлена из горячекатаной стали со стороной 6 дюймов и толщиной стенки 3/8 дюйма. Я выбрал этот материал и размер из-за доступности и стоимости. Мне нужно будет найти способ выровнять одну сторону колонны для установки рельсов.

В качестве линейных направляющих будут использованы рельсы HRW27 производства THK. Как я упоминал выше, эти рельсы создают моменты во всех трех направлениях.

Я хотел, чтобы трапецеидальный винт располагался как можно ближе к центру масс шпинделя/двигателя. Единственное место, где он действительно поместится, это между направляющими. Пространство там ограничено, поэтому диаметр конусообразного винта будет 5/8 дюйма. Стоимость конусообразного винта высока, поэтому я буду использовать стандартный размер: 5/8-8.

Пространство там ограничено, поэтому диаметр конусообразного винта будет 5/8 дюйма. Стоимость конусообразного винта высока, поэтому я буду использовать стандартный размер: 5/8-8.

Для поддержки трапецеидального винта будут использоваться радиально-упорные подшипники. Поскольку прецизионные трапециевидные гайки дороги, я отверну пару накидных гаек и впрессую их в подшипники. Эти подшипники, в свою очередь, будут запрессованы в специальные корпуса. Я не совсем уверен, что это сработает, но это только начало. Я собираюсь посмотреть, смогу ли я вырезать эти лазером из алюминия, чтобы сэкономить мне немного работы.

Я хочу использовать готовый шпиндель. Фрезерные шпиндели стоят дорого, особенно если вам нужна головка в сборе. В конце концов я нашел шпиндель BT30 в Китае, который, похоже, соответствует моим требованиям: шпиндель BT30, карданный вал 25 мм, герметичные подшипники на 6000 об/мин и чугунная конструкция.

У меня уже есть несколько деталей для этой сборки. В частности, узел шпинделя, двигатель и регулятор скорости VSD. Двигатель представляет собой трехфазный двигатель 220 В мощностью 1/2 л.с. Я думаю, что я могу сделать эту работу. Меня беспокоит только власть. Я выбрал этот, потому что он относительно легкий — 18 фунтов. Конструкция должна предусматривать модернизацию двигателя в будущем при условии, что он имеет те же технические характеристики крепления.

В частности, узел шпинделя, двигатель и регулятор скорости VSD. Двигатель представляет собой трехфазный двигатель 220 В мощностью 1/2 л.с. Я думаю, что я могу сделать эту работу. Меня беспокоит только власть. Я выбрал этот, потому что он относительно легкий — 18 фунтов. Конструкция должна предусматривать модернизацию двигателя в будущем при условии, что он имеет те же технические характеристики крепления.

Пока достаточно слов. Интернет любит картинки и видео. Я ожидаю, что узлы линейных направляющих и центральная колонна прибудут где-то на следующей неделе. Когда он будет здесь, мы начнем строить эту штуку. Следите за обновлениями.

Radare

Мастер на все руки, инженер и самопровозглашенный человек эпохи Возрождения.

Фрезерный станок

чертежи самодельного фрезерного станка

2013 3 21 С рабочей зоной 16 x 16 x 5 станок идеально подходит для гравировки проектов по дереву, изготовления знаков, изготовления печатных плат, изготовления компонентов радиоуправляемых автомобилей и самолетов, а также других мелкосерийных фрезерных операций.

Создавайте что угодно, от простых гравюр до сложных трехмерных форм. .

Создавайте что угодно, от простых гравюр до сложных трехмерных форм. .Үнэ авах

2019 10 15 Можно сделать фрезерный станок из дерева и при этом получить точность 0,001″, хотя, вероятно, придется тратить больше времени на измерения и выполнение самых жалких резов, какие только можно себе представить, но

Үнэ авах

Самодельный фрезерный станок

в формате pdf бесплатно randpic БЕСПЛАТНЫЕ ПЛАНЫ СДЕЛАТЬ СВОИ САМЫЕ САМЫЕ ФРЕЗЕРНЫЕ СТАНКИ С ЧПУ Полная история Как я построил свой фрезерный станок с ЧПУ Доступен в виде бесплатной загрузки в формате pdf После описания самодельного фрезерного станка с ЧПУ Майка Полная информация о

Үнэ авах

2020 8 22 Сегодня я покажу вам, как сделать самодельный сверлильный станок с помощью ручного сверлильного станка Скачать бесплатные планы в формате PDF 3D-модель и видеоурок Бесплатные знакомства Tariffville Знакомства в Роузмонте какие есть сайты знакомств для 15-летних Бесплатные знакомства Ridgefield Hookup apps Bonnieville .

Үнэ авах

2002 3 18 Концевая фреза, установленная в шпинделе Почти готовые тиски, за исключением винта тисков. Вид сверху на трансмиссию фрезерного станка. Диапазон скоростей от 43 до 2430 об/мин. из

Үнэ авах

2002 8 12 Токарный станок Монарх Немного о моем большом старом металлическом токарном станке. Nichols Горизонтальный ручной фрезерный станок В основном фотографии. Самодельный литейный завод, работающий на пропане, Today s Melt 8 12 02 Моя первая форма с использованием моего нового формовочного песка K Bond. Сегодняшняя плавка 8 14 02 БРОНЗА Я плавил бронзу в своей быстрой и грязной кирпичной печи с некоторыми модификациями.

Үнэ авах

2019 7 4 Самодельный фрезерный станок с ЧПУ DeskCNC, всего 60 кг Kevin.b 4 июля 2019 г. X250 мм x Y150 мм x Z150 мм Шаговый двигатель 57 мм или серводвигатель 60 мм 20 линейных направляющих 16 ШВП Используется для вырезания изделий из металла Если используется материал из стальной пластины, рекомендуется Процесс термообработки обеспечивает лучшую стабильность материала.

Үнэ авах

2010 7 11 Рама из арматурного стержня 3/8, и она очень портативна на самодельных металлических колесах. Я могу установить все это и залить алюминий за 20 минут, как только у меня загорится огонь. но я обнаружил, что скручивание клочка бумажного мешка, пропитанного топливом для реактивных двигателей, может помочь или даже использовать дизельное топливо.

Үнэ авах

Оси фрезерного станка с ЧПУ позволяют перемещаться с использованием декартовых координат, запрограммированных с помощью кода G и посредством ручного толчкового режима с панели управления. Обычно существует 3 оси, соответствующие X, Y и Z. Опциональная 4-я ось является аксессуаром для фрезерных станков с ЧПУ. 5-осевое фрезерование. станки возможны, но не очень распространены в мире ЧПУ DIY.

Үнэ авах

2021 9 28 Целью данного проекта является выполнение проектного изготовления и испытания молотковой мельницы, которая будет использоваться для измельчения сельскохозяйственной продукции и полезных ископаемых.

этого не удавалось, когда машина несла прямой профиль.0003

этого не удавалось, когда машина несла прямой профиль.0003

Үнэ авахЭтот направляющий упор крепится к верхней части стола уголком размером 4 на 4 на 1/4 дюйма, который, в свою очередь, фиксируется съемными стальными штифтами 3/8 дюйма. Отверстия, просверленные в столешнице, позволяют нам двигаться

Үнэ авах

Конус шпинделя относится к размеру и типу держателя инструмента, который подходит к шпинделю. Например, конус R8, который был представлен с оригинальными ручными фрезерными станками Bridgeport, очень популярен Существует огромное количество вариантов конуса шпинделя, поэтому я просто сосредоточьтесь на двух общих для фрезерных станков с ЧПУ DIY R8 и BT 30.

Үнэ авах

Фрезерование этих пазов было хорошей проверкой способности RF30 заставить работать его двигатель мощностью 2 л. вибрация, как и следовало ожидать, прошла без проблем.

Үнэ авах

2014 2 19 2 Сушка Что касается гранулирования, то для правильной работы самодельным грануляторам требуется максимальное содержание влаги в материалах.

По этой причине сушка сырья до желаемого содержания влаги перед помещением его в машину — ваш лучший выбор. Обычно 13 15 — лучший выбор влажность для этой машины.

По этой причине сушка сырья до желаемого содержания влаги перед помещением его в машину — ваш лучший выбор. Обычно 13 15 — лучший выбор влажность для этой машины.Үнэ авах

2020 12 8 Чертежи самодельного фрезерного станка Турция Самодельный 19.09.2019Схемы самодельного фрезерного станка Турция Самодельный фрезерный станок самодельный фрезерный станок С изображениями Фрезерование 15 августа 2017 г. Меня интересует самодельный фрезерный станок, я не могу себе его позволить, и мне не нравится цена дешевого, как чипсы. Я сделал небольшую домашнюю работу по

Үнэ авах

Grizzly Industrial Inc — национальная розничная и интернет-компания, предлагающая широкий ассортимент высококачественных деревообрабатывающих и металлообрабатывающих станков, электроинструментов, ручных инструментов и аксессуаров. Продавая напрямую конечным пользователям, мы предоставляем продукцию самого высокого качества по лучшей цене профессионалам и любителям.

Үнэ авах

2013 11 5 Полные планы подробное руководство по сборке Доступ к технической поддержке Priority VIP 3 наших собранных платы привода 3 шаговых двигателя с резьбовыми стержнями, муфтами и гайками плата управления шпинделем полный комплект направляющих и подшипников с инструкциями по сборке, готовыми для сборки ваш собственный станок с ЧПУ очень крутая памятная футболка MyDIYCNC, и мы укажем вас на нашем веб-сайте как

Үнэ авах

Загрузить Чертежи вертикального фрезерного станка от ezplansnow Купить и скачать > Описание Винтажные перепечатки планов по созданию этого фрезерного станка Восстановлено в цифровом виде и суперувеличено В формате PDF для просмотра на всех компьютерных системах с помощью бесплатной программы Adobe Reader на 42 страницах.

Үнэ авах

ГИБКИЕ ПЛАНЫ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ Мы запустили совершенно новое управляющее программное обеспечение с нашим настольным фрезерным станком с ЧПУ Bantam Tools. Быстро и легко настраивайте новые задания, используя наши скорости обновления и подачи кондуктивных датчиков, используя нашу встроенную библиотеку инструментов, и чувствуйте себя уверенно в

Үнэ авах

2021 9 23 Механический цех Забавные проекты и планы Поиск по этому сайту Главная Без названия Чертежи Lucy Acrylic Air Engine45 Degree Air Engine Project DrawingsCannon Project DrawingsLarge Vise Project DrawingsФото и видеоSmall Tise Project Drawings Brass Hammer Project.

Үнэ авах

Фрезерные инструменты Инструменты Цанги Металлообрабатывающий инструмент Ассортимент металлообрабатывающих фрезерных станков Warco, детали и принадлежности Найдите фрезерные режущие инструменты, включая расточные оправки и головки, концевые фрезы, зенкеры и сверла для пазов, которые мы можем предложить для широкого спектра различных применений.

Үнэ авах

Домашние системы помола зерна 30.11.1 Автор: Роб Браун Методы пивоварения Обзор вальцовой мельницы Хорошее измельчение является важным первым шагом на пути к оптимальной экстракции и эффективному фильтрованию в цельнозерновом пивоварении.

Үнэ авах

2016 4 17 Размер 4 или 5 дюймов подойдет для вашей мельницы. Конструкция довольно проста и может быть воспроизведена на фрезерном станке. стол, а не использовать ваши текущие тиски.

Үнэ авах

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько разных кадров, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает поставку на своем Tormach PCNC 1100…

Вот рама Tormach, типичная L-образная форма с колонной, прикрепленной болтами к большому основанию. Основание более светлое. Под ней подставка.

Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Она мало чем отличается от Tormach, просто она значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

А как насчет коленных мельниц?

Почти каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили коленные фрезы с ЧПУ, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.