Самодельный листогиб своими руками: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

Самодельный листогиб своими руками: фото и подробное описание

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Листогиб своими руками: фото и описание изготовления

Самодельный гидравлический листогиб своими руками, подробное описание изготовления с фото.

Всем доброго времени суток! Хочу показать свой самодельный листогиб. Процесс изготовления станка, показан на фото.

Итак, первым делом закупил швелера №12, и выцыганил у председателя кооператива пару кусков большого двутавра ( с маркировкой JMA A42 b , и довольно толстой, центральной перемычкой — 11 мм). Кусок с маркировкой, идеально подошёл для верхней части каркаса, да ещё и маркировка оказалась чётко по центру.

Второй куксок был разрезан вдоль, и обрезаны полки по краям

Тот кусок, что предназначен для нижней части каркаса, был приварен к швеллеру.

Ну, и сварил каркас.

Сделал нижнюю подставку. Так как в мастерской места не много, то листогиб будет поворотным — в обычном положении рядом со стенкой, а если нужно будет гнуть длинные детали, он будет поворачиваться на петле, перпендикулярно стене.

Приступил к внутрянке.

Верхняя подвижная часть, с домкратом.

Чтобы легко получить соосность по втулкам верхней и нижней подвижных частей, они и втулки были слегка прихвачены сваркой между собой, а после приварки втулок, разделены.

Кольца для посадки пружин.

Делаю нижнюю матрицу. Померял расстояние от нижней подвижной части до стола, в нижнем, сжатом положении пружин, и добавил толщину самого маленького пуансона, который будет нужен, стало ясно, что матрицу от стола нужно поднять на 5 см. Взял кусок швеллера, вварил внутрь полосу 10 ку.

Угол матрицы специально сделал меньше чем 90 градусов. Для этого по краям подставил прут 6 мм.

Эта матрица — времянка. Со временем хочу сделать несколько матриц разного размера, с плавающими упорами.

Первый пуансон. Остальные буду делать потом, по ходу деятельности, под разные гибы.

Чтобы проще закрывать-открывать клапан домкрата, добавил такую «крутилочку».

Вот моё первое изделие из нержавейки 3 мм, сделанное на самодельном листогибе — защита картера.

Автор самоделки: Юрий. г. Бровары.

Популярные самоделки на нашем сайте

- Листогиб своими руками: фото и описание изготовления

- Мопед своими руками: фото и описание изготовления

- Профилегиб своими руками: фото и описание…

- Картинг своими руками: фото и описание изготовления машины

- Гибочный станок своими руками: фото и описание изготовления

- Пескоструйный аппарат своими руками (28 фото +…

- Токарный станок по дереву своими руками (20…

- Ленточная пила своими руками: подробные размеры,…

- Булерьян своими руками: описание изготовления

- Листогибочный станок своими руками: подробное…

- Самодельная антенна для цифрового ТВ DVB-T2: фото и…

- Самодельный компрессор (60 фото и подробное описание…

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Изготовление порогов на авто

Съемные пороги, которые делались в условиях заводов или специальных фирм, в большинстве случаев размещены в салонах транспортных средств. Их называют верхней частью порогов.

Их называют верхней частью порогов.

Именно эта часть наиболее загрязняется, когда в автомобиль садятся или выходят пассажиры.

Если же на кузов что-нибудь воздействует, то верхняя часть порогов поддается механическим повреждениям.

Бывают съемными и нижние части порогов транспортного средства, они находятся снаружи машины.

Съемные пороги для защиты устанавливаются автовладельцами и для того, чтобы можно было защитить основные конструкции от разных повреждений: грязи, химических веществ, а также трещин.

В сети вы найдёте множество видео на тему как сделать пороги на автомобиль своими руками.

Изготовление порогов на авто, а также их ремонт, можно сделать самостоятельно, не обращаясь за помощью к специалистам и не потратив лишние сбережения. Пороговая конструкция, довольно-таки, легко снимается. Чтобы выполнить такую работу, нет надобности использовать сварку. Достаточно будет приготовить рихтовку или вытяжку. Если всю работу по ремонту порогов сделать предельно аккуратно, то вам не понадобиться красить конструкцию. Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

Чтобы сделать ремонт порогов автомобиля, необходимо подготовить:

- верстак;

- наковаленки;

- киянку, а также все для рихтовки.

Если на пороге есть вмятина, ее необходимо устранять без особых усилий, так как можно нанести вред структуре металла, а также испортить лакокрасочное покрытие. Бывает, что металл порога начала разъедать коррозия. В таком случае, необходимо правильно оценить степень поражения.

Если разрушения незначительные, то можно просто вырезать часть с изъяном и наварить другую.

Но, бывает, что коррозия повредила большую часть, тогда лучше поставить новую конструкцию.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

- Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите. - Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Как отремонтировать прогнивший порог на авто

Несъёмные пороги также могут подвергаться повреждениям. Это может быть вмятина, коррозия, если автомобилем пользовались в не хороших условиях. Если транспортное средство постоянно контактирует с водой, грязью или химическими веществами, которые есть на наших дорогах, то, естественно, что пороги будет поедать коррозия. Когда автомобиль еще и некачественно покрашен, то проблемы с износимостью порогов могут возникнуть намного раньше, чем нам бы хотелось. В большинстве случаев это относится к отечественным автомобилям.

В большинстве случаев это относится к отечественным автомобилям.

Иногда вмятину можно сделать собственноручно, без каких-либо камней. Это элементарно, достаточно будет неправильно установить домкрат для смены колеса.

Чтобы начать ремонтировать кузовные пороги самостоятельно, сначала нужно оценить, насколько они повреждены. Это даст возможность правильно подобрать инструменты для будущей работы.

Каждый автовладелец может сам справится с небольшими повреждения ми на кузове.

Если вы уверенно решили самостоятельно заняться ремонтом, вам понадобится:

- верстак;

- сварка;

- вытяжка;

- несколько наковаленок;

- болгарка;

- инструменты для слесаря.

Для того, чтобы удалить вмятины или другие незначительные перекосы и не повредить покраску деталей, вам необходимо сделать поверхностный ремонт, используя вытяжку или плоттер. Если вмятина все же остается, необходимо попробовать переделать сваркой. С боку порога вырезается прямоугольное отверстие. В него вставляют наковаленку и пробуют осторожно выровнять вмятину. Когда на вашем автомобиле более серьезные повреждения, придется вырезать металл в нескольких местах. Потом отверстия прячут с помощью заплаток.

В него вставляют наковаленку и пробуют осторожно выровнять вмятину. Когда на вашем автомобиле более серьезные повреждения, придется вырезать металл в нескольких местах. Потом отверстия прячут с помощью заплаток.

Сообщества › Самодельный Гаражный Hi-End › Блог › Пресс-листогиб

К сожалению, это не мой проект. Я нашел его на американском форуме pirates4x4.com, когда искал решения для гибки толстого листа. Его собрал владелец небольшой мастерсокй, занимающийся изготовлением обвеса для внедорожников. Надеюсь, он вдохновит вас также, как и меня.

Орининал вы можете найти вот здесь: www.pirate4x4.com/forum/t…-press-brake-project.html. Там довольно много фоток, текста с описанием и обсужением проекта. Здесь я размещу только самое интересное, на мой взгляд.

Началось все с раскройки деталей

Рабочая зона листогиба имеет ширину 48 дюймов (примерно 1200мм), поэтому пресс должен развивать изрядное усилие, а его конструкция — “переваривать” такие нагрузки. Автор решил сделать все детали станка сборными, т. е. собирать из из нескольких деталей меньше толщины. Крестообразные прорези на деталях нужны, чтобы сварить детали между собой.

е. собирать из из нескольких деталей меньше толщины. Крестообразные прорези на деталях нужны, чтобы сварить детали между собой.

Обратите внимание на то, как расположен гидроцилиндр. Он давит параллельно плоскости станка, а затем усилие с помощью системы рычагов передается на ползун, на котором закреплен пуансон. Система рычагов также решает проблему равномерного перемещения ползуна большой длины без перекосов.

Детали привода пуансона собираются за счет обварки по периметру

Направляющие ползуна крепятся на болтах. Внутри закреплены пластиковые вставки, которые призваны снизить трение

Регулируемый ограничитель, помогающий при серийном изготовлении деталей

Станок был оснащен системой ЧПУ, контролирующей перемещение ползуна и, как следствие, угол гиба.

По словам автора станка, раньше он гнул детали для своих изделий, надпиливая болгаркой (!) металл по линии сгиба и проваривая все гибы после того, как был получен нужный угол. Теперь проблема решается нажатием на рычаг

Самодельный листогиб.

Листогибочный станок своими руками — Сделай сам – портал самодельщиков

Листогибочный станок своими руками — Сделай сам – портал самодельщиков

В практике самодельщиков листогиб является пока малораспространенным приспособлением. А ведь этот инструмент очень полезен, так как позволяет даже неквалифицированному мастеру качественно исполнять работы, связанные с гибкой листового металла. Изогнуть заготовку с помощью листогиба под заданным углом и обеспечить плоскостность и отсутствие деформаций в отгибаемой части листа удается без проблем.

В умелых руках листогиб обеспечивает исключительно высокое качество изготовления таких изделии, как корпусы, шасси, кожухи, листогиб также понадобится при соединении листов в фальц, во всех случаях гарантируя надлежащий товарный вид изделий.

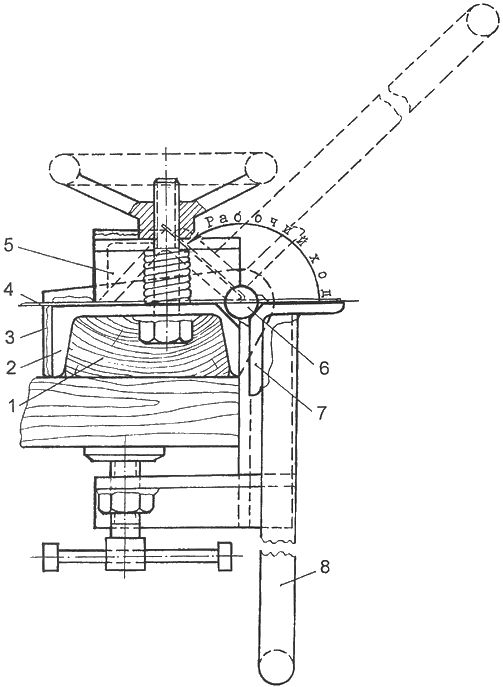

Листогиб состоит из основания, прижима, обжимного пуансона с ручкой-рычагом и двух струбцин для крепления приспособления к столешнице верстака (рис. 1). При наличии электросварки смастерить листогиб не так уж и сложно. Необходимы лишь отрезок швеллера и недеформированные уголки №5 и №3.

Рис. 1. Листогиб (сборка): 1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон

Основание изготавливают из швеллера №6,5 (годится и №8) длиной до 500 мм (размер выбираем по своему усмотрению).

Прижим, сделанный из уголка, обеспечивает гибку листа на угол, более 90°, что, например, необходимо для соединения листов в фальц. Прижим листогиба имеет сварную конструкцию; основной уголок №5 усиливается дополнительным профилем из уголка №3. Чтобы прижим был жестким, желательно использовать уголки с толщиной полок 5 мм. Прижим делают на 70 мм короче основания, к торцам его приваривают кронштейны из отрезков уголков №3 со стенкой толщиной 5 мм (рис. 2).

Рис. 2. Листогиб (деталировка): 1 — струбцина; 2 — щечка; 3 — основание; 4 — кронштейн; 5 — сварной прижим; 6 — ось; 7 — уголок пуансона

Края полок уголка прижима, контактирующие с изгибаемым листом, фрезеруют или обрабатывают напильником, делая их параллельными основанию. Посередине полки в каждом уголке-кронштейне сверлят отверстие диаметром 8 мм.

Посередине полки в каждом уголке-кронштейне сверлят отверстие диаметром 8 мм.

Обжимной пуансон выполняют из уголка №5, он на 10 мм короче, чем прижим. Ручку-рычаг выгибают из арматурного стального прутка диаметром 15 мм в виде скобы и приваривают к пуансону. Из стального листа толщиной 5 мм выпиливают щечки и в них сверлят по отверстию диаметром 10 мм.

У торцов уголка-пуансона с его ребра снимают фаски длиной 30 мм и глубиной 5 мм, необходимые для установки и крепления стальных осей из прутка диаметром 10 мм. Оси приваривают так, чтобы направление осевой линии прутка совпадало бы с ребром уголка. Фаски глубиной 6 мм, а длиной 32 мм снимают и на ребре основания (у торцов).

Для предварительной сборки основание и пуансон крепят в слесарных тисках так, чтобы полка швеллера и полка уголка располагались в единой горизонтальной плоскости. На оси пуансона надевают щечки и прихватывают их к основанию в нескольких точках электросваркой или крепят иным способом.

Для пробной гибки на эту поверхность кладут лист из мягкого металла толщиной около 1 мм и фиксируют сверху прижимом, временно притягивая его к основанию струбцинами или шпильками с накладками. Положение щечек относительно основания проверяют путем пробных гибок и, при необходимости, корректируют. Убедившись в оптимальности положения щечек, их приваривают к основанию окончательно.

Положение щечек относительно основания проверяют путем пробных гибок и, при необходимости, корректируют. Убедившись в оптимальности положения щечек, их приваривают к основанию окончательно.

Используя отверстия в кронштейнах прижима как кондуктор, сверлят отверстия диаметром 8 мм в основании и в них нарезают резьбу М10. Отверстия в прижиме рассверливают до диаметра 10 мм. В резьбовые отверстия в основании снизу завинчивают болты, головки которых фиксируют на основании сваркой.

Притягивают прижим к основанию гайками М10, под головки которых подкладывают шайбы. Предпочтительнее использовать гайки-маховички, которые можно снять с водопроводной арматуры. Отжатие прижима при отвинчивании затяжных гаек обеспечивают пружины, надетые на болты. Можно использовать и резиновые амортизаторы.

Струбцины для крепления листогиба к основанию самодельные, сварены из уголка №3. Конструкция струбцин понятна из чертежа (рис. 3). Зажимные винты М10 снабжены опорными накладками. Струбцины приваривают к полке основания рядом со щечками.

Струбцины приваривают к полке основания рядом со щечками.

Рис. 3. Листогиб (левая щёчка условно снята): 1 — вкладыш из дерева; 2 — основание; 3 — щечка правая; 4 — изгибаемый лист; 5 — прижим; 5 — ось пуансона; 7 — пуансон; 8 — рычаг пуансона

Советы по гибке листового металла – Изготовление из металла

Листовой металл чрезвычайно удобен для всех видов работ, поскольку с ним очень легко работать. Вы можете многое сделать, используя всего несколько инструментов.

Тем не менее, его довольно легко покалечить, если не использовать правильную технику.

Вот несколько советов, которые помогут вам выполнять точные, аккуратные и профессионально выглядящие изгибы при работе с листовым металлом.

Содержание

Знайте, какие материалы подходят для гибки

Некоторые материалы более податливы, чем другие. Это означает, что одни согнутся, а другие ослабнут и треснут. Для менее податливых материалов целесообразно нагреть заготовку, чтобы снизить риск растрескивания.

Вот некоторые распространенные материалы, которые вы можете встретить в виде листов, и некоторая информация о том, насколько легко их сгибать, не трескаясь.

| Мягкая сталь | Очень податливая сталь, ее можно без проблем гнуть в холодном состоянии |

| Пружинная сталь | Очень гибкая после полного отжига. Вам нужно будет снова подвергнуть его термической обработке, чтобы заставить его работать как пружинная сталь, как только он будет сформирован в нужной вам форме. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. |

| Отожженная легированная сталь | Сильно варьируется, если вы не знаете точный сплав. 4140 обычно довольно пластичен. В общем, вам всегда нужно отжигать его, если вы планируете сгибать его, иначе он треснет. |

| 6061 Алюминий | Плохо сгибается, растрескивание очень распространено, а холодное сгибание всегда ослабляет металл. Надлежащую гибку можно выполнить, предварительно отжигая алюминий, хотя это не идеальный кандидат для формованных деталей. Надлежащую гибку можно выполнить, предварительно отжигая алюминий, хотя это не идеальный кандидат для формованных деталей. |

| 5052 Алюминий | Хорошо поддается деформации, один из лучших видов алюминия для гибки. Обычно растрескивание или усталость не являются проблемой, если только его не нужно разгибать и переделывать, но это довольно распространено практически для любого ковкого металла. |

| Медь | Очень ковкий, очень легко гнется. |

| Латунь | Способность к формованию зависит от того, сколько цинка содержится в сплаве – чем выше содержание цинка, тем менее пластичен латунь. Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может понадобиться использовать тепло, чтобы смягчить его. |

| Бронза | Обычно более жесткая и с большей вероятностью растрескивается. Используйте тепло для улучшения формуемости. |

| Титан | Это прочный материал, поэтому вам нужно быть осторожным, чтобы не сломать инструменты. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется значительно его согнуть, чтобы он принял нужную форму. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется значительно его согнуть, чтобы он принял нужную форму. |

Не сгибайте до острого внутреннего угла

Если вы сгибаете листовой металл до острого внутреннего угла, вы добавите массу внутренних напряжений. Даже на ковких материалах вы можете в конечном итоге расколоть металл на изгибе или ослабить его до такой степени, что он сломается с минимальным усилием.

Решение состоит в том, чтобы иметь радиус на инструменте, который вы будете использовать для гибки металла. Это предотвратит растрескивание или появление слабых мест.

Вот хорошее практическое правило для большинства материалов:

Внутренний радиус изгиба должен быть равен толщине формируемого материала.

Другими словами, если вы сгибаете лист толщиной 1/8 дюйма, используйте инструмент с радиусом 1/8 дюйма, чтобы сформировать внутреннюю часть сгиба. Если вы сгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Если вы сгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Однако: Для большинства применений с нержавеющей сталью или алюминием можно обойтись без изгиба с нулевым радиусом на всем, что имеет толщину менее 0,050 дюйма. Только не на максимальной мощности.

Если вы хотите добиться абсолютной максимальной прочности на изгиб, вот таблица для алюминия и нержавеющей стали, которые в настоящее время используются в аэрокосмической промышленности для изготовления летающих консервных банок:

Минимальный радиус изгиба для максимальной прочностиЗагрузить помните, что это только для максимальной силы; вы определенно можете пойти меньше, это просто не будет таким сильным. По крайней мере, вы можете увидеть, насколько качество металла и текущее состояние термообработки влияют на то, что вы можете с ним делать.

Использование припуска на изгиб

Если вы хотите выполнить какую-либо полуточную работу, при которой длина фланца или расстояние между изгибами несколько правильны, вам необходимо учитывать припуск на изгиб.

Это немного менее важно, когда вы делаете один изгиб и все равно собираетесь подрезать. В противном случае, вы должны вычислить это.

Так как металл толкается, тянется и растягивается, когда вы его сгибаете, расчет припуска на изгиб даст вам более надежные цифры для работы при раскладке плоского листа.

Есть несколько факторов, влияющих на это – например, толщина материала, размер внутреннего радиуса и т. д. и т. д. и т. д. калькулятор, чтобы сделать это за вас. Вот для чего нужны компьютеры.

Теперь немного информации, чтобы расшифровать, что это значит:

Припуск на изгиб — это, по сути, компенсация того, что происходит с материалом, когда он растягивается и превращается из плоского шаблона в правильный изгиб. Вычисление этого значения позволит вам узнать, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Теперь, чтобы увидеть, как эта же деталь будет выглядеть в виде развертки, вот еще одна диаграмма:

Итак, зная, сколько материала потребуется на изгиб, мы можем определить, где именно разместить изгиб.

Имейте в виду, однако, что есть несколько переменных, которые делают точность этого расчета проблемой, если вы ищете чрезвычайно высокую точность. Например, точная твердость и состояние металла изменят коэффициент К изгиба, и это окажет небольшое влияние на количество материала, необходимого для достижения правильной длины полки.

В целом, это отличный способ получить действительно точные изгибы.

Использование тепла для тяжелых/толстых изгибов

Есть несколько вещей, которые можно сделать с помощью тепла. Наиболее важными из них являются отжиг и горячая формовка.

Это практично для материалов, которые не любят изгибаться без растрескивания или приложения серьезной силы. Примерами являются пружинная сталь или алюминий 6061.

Отжиг

Отжиг — это способ размягчения металла, который делает его более ковким. Это чаще всего используется для углеродистых сталей, но также может быть эффективным (хотя и немного сложнее) для других материалов, таких как некоторые марки алюминия.

Сталь

Для углеродистых сталей это целесообразно, если этот металл имеет достаточно высокое содержание углерода, чтобы его можно было подвергать термообработке. На самом деле нет причин делать это с чем-то вроде мягкой стали.

Чтобы сделать это со сталью, вам нужно нагреть сталь до приятного вишнево-красного цвета, а затем охладить ее как можно медленнее. Для большинства сталей это означает не более 70 F в час.

Это может быть непросто, особенно при работе с мелкими деталями. Вот вам и хитрость:

Возьмите немного сухого песка. Если вы используете что-то вроде песка для детских площадок, приготовьте его некоторое время, чтобы избавиться от влаги.

Возьмите большой стальной блок и нагрейте его до ярко-вишневого цвета, а затем закопайте в песок. Это позволит песку прогреться.

Затем нагрейте меньший кусок и, как только вы достигнете температуры, положите его рядом с большим куском металла. Все, чем приятное теплое прилегание между двумя материалами будет препятствовать слишком быстрому охлаждению меньшего куска. Оставьте его на несколько часов (или на ночь), и у вас будет хороший, отожженный, ковкий кусок стали.

Оставьте его на несколько часов (или на ночь), и у вас будет хороший, отожженный, ковкий кусок стали.

Конечно, если у вас есть печь для термообработки или печь для обжига, вам не нужен подход на ферме. Просто дайте ему остыть в духовке с закрытой дверцей.

Алюминий

Это работает только для термообрабатываемых сплавов, таких как 6061 или 7075. Честно говоря, это может быть довольно сложно отжигать, но я научился действительно классному трюку, который работает (почти) каждый раз, гарантировано!

Для этого используйте кислородную горелку. Начните с зажигания факела только ацетиленом (или любым другим топливом, которое у вас есть). Это сделает противное, черное пламя дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Затем включите кислород, чтобы получить обычное пламя, но держите его немного меньше, чем обычно. Используйте кончик бутона розы, если он у вас есть. Хитрость здесь заключается в том, чтобы не расплавить алюминий, но для этого вам нужно очень близко подойти к этой температуре плавления.

Медленно нагревайте металл, перемещая горелку вперед и назад, пока не сгорит сажа. Вот откуда вы знаете, что алюминий имеет правильную температуру.

Теперь дайте ему медленно остыть. Вы можете сделать это, удерживая фонарик все дальше и дальше, или используя упомянутый выше метод горячего прижимания (почти уверен, что это технический термин… HSM?). Если он остынет слишком быстро или закалит его, алюминий станет очень хрупким.

Теперь алюминий действительно податлив. Если вам нужно снова «закалить» его после того, как вы закончили работу, это немного сложнее без надлежащей печи для термообработки. Нагрейте его до 1000 F, дайте выдержать при этой температуре около часа, затем погасите водой. Чтобы состарить его (почти как закалку), нагрейте его до 400 F, замочите на час, затем дайте ему остыть на воздухе.

Горячая гибка

Здесь ничего сложного, просто нагрейте до красного цвета (если это железо) и согните. Просто имейте в виду, что это значительно испортит любую термообработку, поэтому вам может потребоваться переделать ее, если она действительно нуждается в твердости.

Очевидно, это может быть непростой задачей для длинных тонких изделий, так как они остынут, как только исчезнет источник тепла. Но если вы делаете что-то вроде небольшого проекта, это может снизить риск растрескивания большинства металлов.

Это также отлично подходит для некоторых пластиков, таких как акрил.

Защита поверхностей

Сгибание металла может действительно поцарапать поверхности, поэтому, если вы делаете что-то, что должно выглядеть красиво, стоит потратить несколько дополнительных минут на их защиту.

Самый простой способ сделать это — просто наклеить малярную ленту в любом месте, которое будет соприкасаться с чем-то твердым.

Если металл все еще царапается, вы можете либо наклеить несколько слоев липкой ленты, либо использовать деревянные бруски (например, 2×4 или что-то подобное), чтобы сжать деталь для изгиба, постукивая по ней молотком. – древесина будет достаточно мягкой, чтобы не повредить поверхность, пока на ней нет металлической стружки/твердых предметов.

Используйте тормоз

Для самых чистых поворотов лучше всего использовать тормоз. Вы можете сгибать лист чистым, непрерывным движением, и металл не будет деформироваться или волноваться.

У большинства людей нет такого в гараже, но вы можете подобрать действительно дешевые для тонких материалов (которые вполне подходят для небольших хобби) по очень дешево онлайн (ссылка на Amazon). В качестве альтернативы, вы можете потратить несколько сотен долларов на более милого малыша.

Для более крупных работ, например, для работы с софтом и облицовкой дома, лучше всего просто пойти в пункт проката инструмента и взять его. Обычно вы можете арендовать их довольно недорого на неделю.

Прочие практические инструменты

Тормоз требуется не для всего; есть много других способов согнуть листовой металл, особенно если это меньший кусок.

Один из способов, которым я часто работаю с листовым металлом для автомобильных панелей, заключается в том, чтобы зажать листы 2×4 в тисках с заготовкой посередине, а затем обработать металл резиновым молотком. Хорошая вещь в том, что вы можете использовать более длинные 2×4, чтобы получить дополнительный радиус действия, который вы не получили бы от одних только тисков. Вы также получите хороший круглый сгиб, так как у 2×4 будет радиус, который перейдет на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Хорошая вещь в том, что вы можете использовать более длинные 2×4, чтобы получить дополнительный радиус действия, который вы не получили бы от одних только тисков. Вы также получите хороший круглый сгиб, так как у 2×4 будет радиус, который перейдет на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Еще одна вещь, которую вы можете использовать, это плоскогубцы (ссылка на Amazon). Они действительно дешевы и чрезвычайно быстры и просты в использовании для более тонких и мелких деталей. В каждом наборе инструментов должна быть пара или две. С ними можно получить действительно красивые, чистые изгибы. Также легко просто наклеить малярную ленту на губки вместо заготовки, так будет удобнее сохранять царапины на металле.

Планируйте изгибы

Раньше я работал в мастерской по ремонту вертолетов, где изготавливал инструменты из формованной стали длиной от 4 до 12 футов. Однажды я не спланировал свои изгибы, и в итоге я не смог вставить заготовку в тормоз для последнего изгиба. Это действительно отстой.

Это действительно отстой.

Если вы делаете несколько крутых, крутых поворотов, сначала спланируйте, как вы собираетесь это делать. Убедитесь, что на каждом этапе заготовка сможет поместиться в любой инструмент, который вы используете.

Самый простой способ сделать это — просто отрезать небольшую полоску металла, чтобы использовать ее в качестве пробного образца. Каждый раз, когда вы делаете изгиб, отмечайте место цифрой. Если вы можете пройти до конца без проблем, просто следуйте своим собственным шагам.

В любом случае, есть несколько форм, которые не очень практичны для большинства гибочных инструментов. Например, сделать глубокий U-образный канал с узким дном без специальных инструментов практически невозможно. Я делал их раньше, используя кусок плоского стержня в гидравлическом прессе и вдавливая металл в плиту из твердого уретана, но не у всех есть к этому доступ.

В качестве альтернативы, которая может работать во многих приложениях, можно просто сделать его из двух частей и сварить их вместе в проблемной области. Каждая работа уникальна, поэтому не существует эмпирического правила — исчерпывающий список принципов сам по себе был бы учебником.

Каждая работа уникальна, поэтому не существует эмпирического правила — исчерпывающий список принципов сам по себе был бы учебником.

Что работает (почти) каждый раз, так это просто работа с этой тест-полоской. Лучше испортить обрезок шириной 1 дюйм, чем большой лист дорогого материала.

В любом случае, вот оно. Вот некоторые из моих советов и приемов по работе с листовым металлом.

Прокатный стол для листового металла своими руками

Прокатный стол для листового металла своими руками

Основанный на концепциях листового проката или складного стола, он модифицирован таким образом, что он прокатывает листовой металл вокруг матрицы большего размера для создания изгиба большого радиуса.

Типичный складной настольный тормоз имеет верхнюю опору матрицы, которая обычно имеет довольно острую переднюю часть, которая может создавать очень острый внутренний радиус. Сдвинув его назад, вы можете немного изменить радиус. Однако сделать большой радиус на более толстом листе довольно сложно, и даже если вы можете, результаты не будут очень гладкими и красивыми.

Вот приличное изображение изгиба листового металла складным столом, которое я нашел:

Источник изображения: Google , и дорого! Поскольку листогибочного пресса у меня не было, а инструменты были дорогими, я продолжал искать.

Наконец-то я нашел что-то похожее на то, о чем думал, и на основе этого придумал эту версию.

Нечто среднее между складным столом и трубогибом.

Инструмент верхней челюсти заменяется куском вала большого радиуса, поддерживаемым на концах, а затем боковые рычаги вращаются в центре этой верхней челюсти и используют другой кусок вала в качестве нижней оправки для прокатки листового металла. вокруг неподвижной оснастки.

Много лет назад я сделал небольшой складной стол, так что у меня была хорошая отправная точка для работы.

У меня было два основных радиуса, которые мне нужно было точно согнуть: радиус 1″ и радиус 2″.

У меня был кусок стального лома, который я купил в магазине металлолома, он был 3,5 дюйма в диаметре и чуть более 17 дюймов в длину. Это было идеально, так как мой самый широкий изгиб был чуть более 12 дюймов, а складной стол, который у меня был, был чуть более 20 дюймов в ширину.

Это было идеально, так как мой самый широкий изгиб был чуть более 12 дюймов, а складной стол, который у меня был, был чуть более 20 дюймов в ширину.

Сначала я закрепил этот большой кусок на токарном станке, просверлил и нарезал 1/2-13 отверстий на каждом конце, чтобы вкрутить болт или стержень с резьбой.

Затем я проделал то же самое на стержне диаметром 3/4″. После этого я нашел плоскую заготовку размером 2″x1/2″, длиной около 36″, просверлил несколько отверстий на конце и несколько отверстий от конца, чтобы использовать их для гибочных рычагов.

Моя первая настройка с ним состояла в том, чтобы установить ролик большого диаметра поверх листового металла, прямо перед старой верхней челюстью, затем свесить рычаги с каждой стороны, а затем прикрутить нижний вал на место. . Вот так:

Однако это не сработало. Мне нужно было, чтобы этот инструмент для верхней челюсти удерживался на месте, так как, когда я пытался поднять руки и повернуть инструмент для листа вокруг верхнего инструмента, он просто хотел оторваться.

Так что мне нужно было как-то прикрепить верхний инструмент к раме складного стола. Я придумал эти уголки, чтобы удерживать верхнюю оснастку в нужном месте, и они прижимаются к раме, которая у меня уже была.

Это был билет! Как видите, первый прокатный изгиб большого радиуса сработал очень хорошо!

Я также обнаружил, что размещение нижнего вала на самом деле работало лучше, если бы он был немного ниже, что дает немного больше рычага при прокатке листового металла вокруг изгиба.

Вот несколько кадров изготовления изгиба большого радиуса:

Я обнаружил, что стержень 3/4″ немного слаб для инструмента для листьев, поэтому, если вы делаете его для себя, используйте 1″ вал для этого. Что происходит, так это то, что он любит немного изгибаться, тогда как вал большего размера не будет этого делать. Я подкрепил вал диаметром 3/4 дюйма куском толстостенной трубы, и это немного помогло, а также обеспечило некоторое действие ролика.

Этот метод работал очень хорошо, и изгибы, которые он делал, были действительно последовательными и без следов инструмента. Это было намного проще, чем первый метод, который я попробовал, когда лист металла набивался на кусок вала. Нет сравнения по времени, усилиям и конечному результату! Вот сравнение изображений до обработки (слева) и после обработки (справа)!

Вот еще несколько фотографий изгиба:

Как видите, оберточная деталь топливного бака имеет довольно сложную форму!

Для изгибов еще большего радиуса, например 6″ и 12″, я просто вставил кусок металла, а затем вручную согнул его вокруг верхнего инструмента. Таким образом, я мог постепенно сгибать его и иметь хороший контроль.

Так что же это за странные фигуры, которые я сгибала??

Ну, они для топливных баков для проекта All Terrain Track Chair, который я делаю, чтобы обеспечить мобильность клиенту, прикованному к инвалидному креслу.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.