Самодельный профилегибочный станок своими руками: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

Самодельный профилегибочный станок своими руками в Миассе: 515-товаров: бесплатная доставка, скидка-16% [перейти]

Партнерская программаПомощь

Миасс

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Сельское хозяйство

Сельское хозяйство

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Все категории

ВходИзбранное

Плюшевая игрушка своими руками «Лисичка»

ПОДРОБНЕЕ

Плюшевая игрушка своими руками «Лисичка» Производитель: Десятое королевство

ПОДРОБНЕЕ

Плюшевая игрушка своими руками «Коала» Производитель: Десятое королевство

ПОДРОБНЕЕ

Собранный своими руками автомобиль-цистерна с дистанционным управлением 14-канальная игрушка для управления автомобилем

ПОДРОБНЕЕ

Плюшевая игрушка своими руками «Хомяк»

ПОДРОБНЕЕ

ёлочная игрушка своими руками/Рыбка/поделка/игрушка Волшебная мастерская Тип: набор для создания

ПОДРОБНЕЕ

Украшение дома своими руками. Handmade. Модные решения интерьеров, подарков и аксессуаров | Доброва Елена Владимировна

Handmade. Модные решения интерьеров, подарков и аксессуаров | Доброва Елена Владимировна

ПОДРОБНЕЕ

Портьеры JoyArty Самодельный мостик на ленте p-17483, 145х265 см, 2 шт. Тип: портьеры, Цвет:

ПОДРОБНЕЕ

Плюшевая игрушка своими руками Десятое королевство Лисичка 04369 Производитель: Десятое королевство

ПОДРОБНЕЕ

Елочные игрушки своими руками Дрофа-Медиа Тип: набор для создания елочных украшений, Производитель:

ПОДРОБНЕЕ

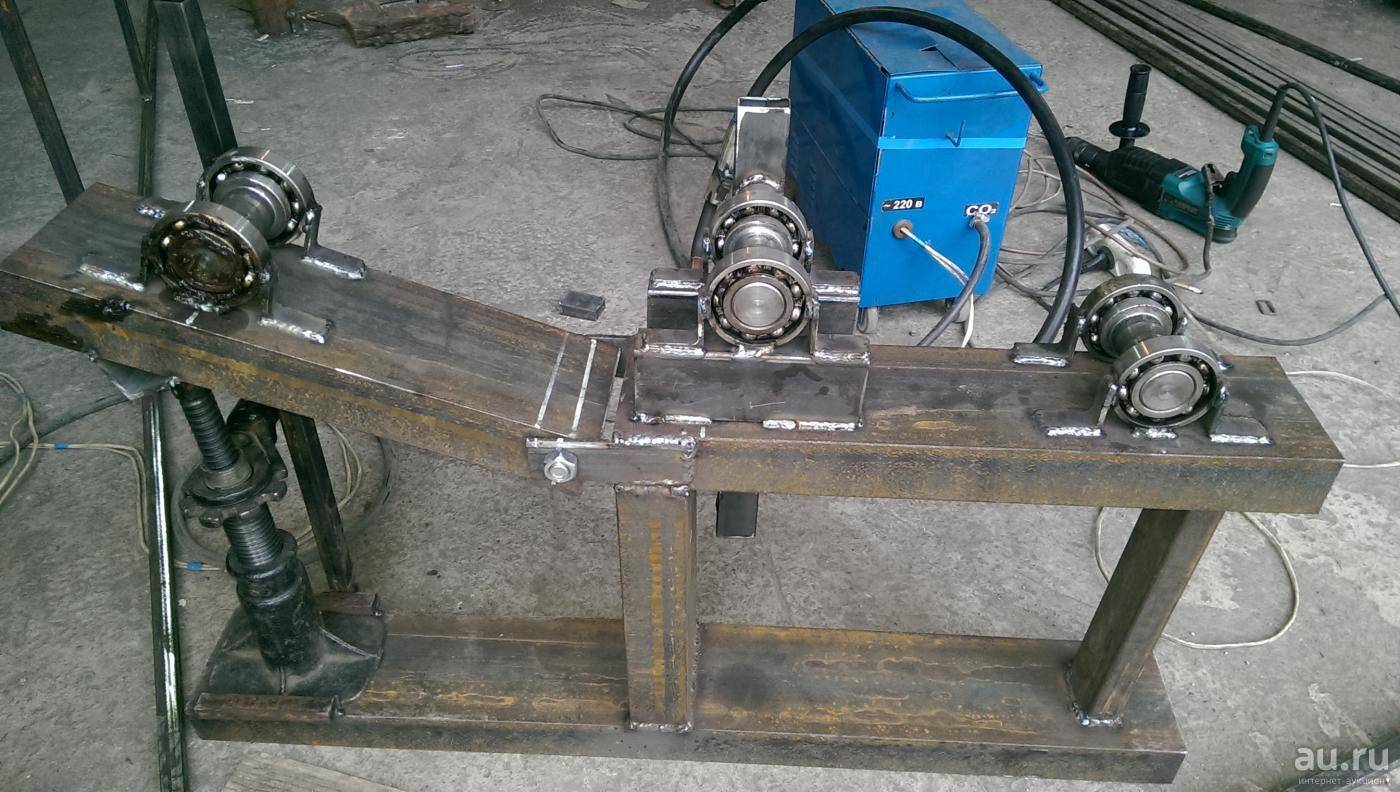

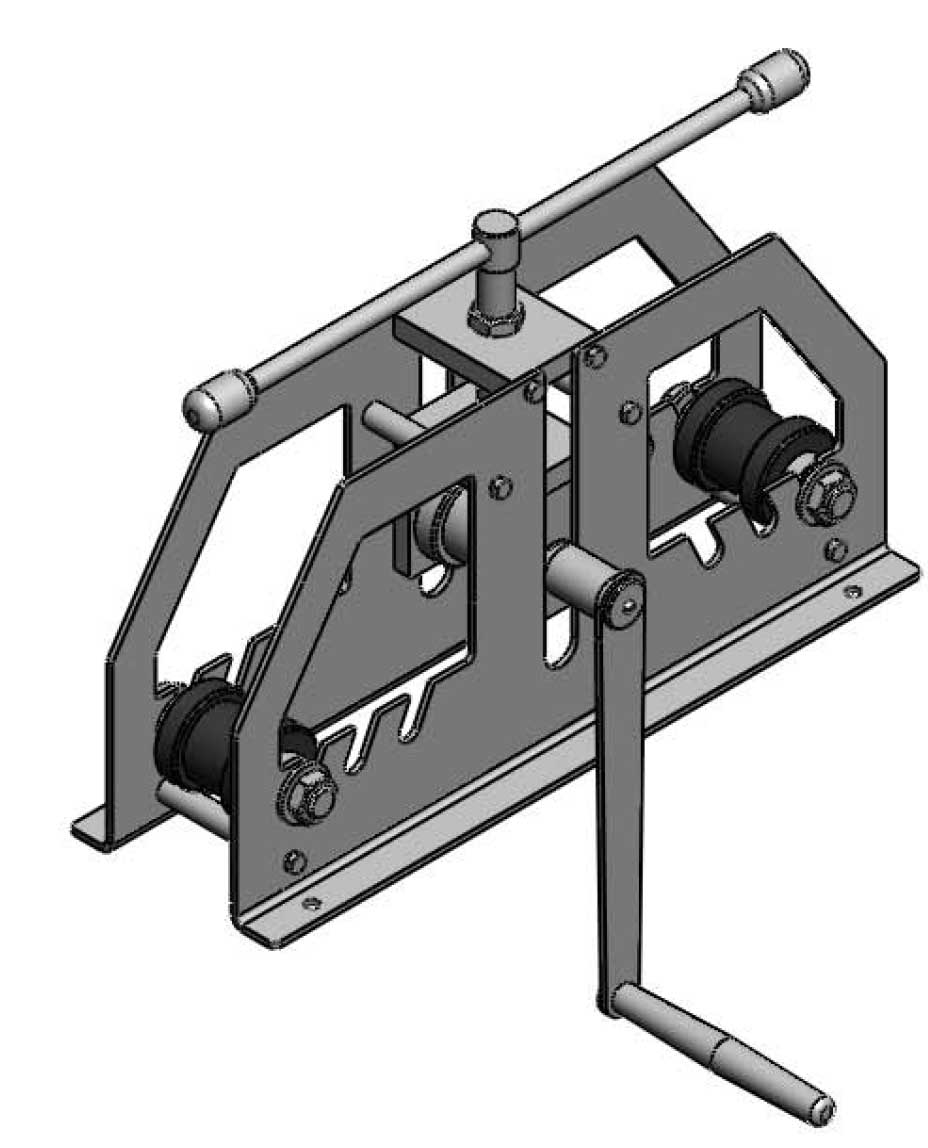

самодельный профилегиб

Плюшевая игрушка своими руками «Совушка» Производитель: Десятое королевство

ПОДРОБНЕЕ

Плюшевая игрушка своими руками «Зайка»

ПОДРОБНЕЕ

24 562

Ленточный станок шлифовальный гриндер «Хозяин» MG-1250 1,1кВт Производитель: Мосгриндер, Тип

ПОДРОБНЕЕ

24 562

Ленточный станок шлифовальный гриндер «Хозяин» MG-1250 1,1кВт Производитель: Мосгриндер, Тип

ПОДРОБНЕЕ

21 361

Ленточный станок шлифовальный гриндер 50х915 Тип станка: ленточный, Потребляемая мощность: 1100 Вт

ПОДРОБНЕЕ

Обрезной станок для кожи / ручной обрезной станок для кожгалантереи своими руками Тип: нож для

ПОДРОБНЕЕ

64 980

Шиномонтажный станок M-34 ARMADA (380В) Тип: шиномонтажный станок, Производитель: AE&T

ПОДРОБНЕЕ

124 352

Шиномонтажный станок M-221B AE&T (220В) Тип: шиномонтажный станок, Производитель: AE&T

ПОДРОБНЕЕ

Плюшевая игрушка своими руками «Хомяк» Производитель: Десятое королевство

ПОДРОБНЕЕ

-17%

960

1150

Капельный полив «Своими руками» от емкости, 150 растений Тип: капельная лента, Производитель: Без

ПОДРОБНЕЕ

Новогодние игрушки своими руками Тип: набор для создания елочных украшений

ПОДРОБНЕЕ

388 280

Станок сверлильный VISPROM B-1832G/400 Производитель: VISPROM

ПОДРОБНЕЕ

Фланец для станка точильного ЗУБР ЗТШМ-150 Производитель: ЗУБР

ПОДРОБНЕЕ

Станок и поводковый материал «Раменская струна» 0,4мм / 100м для изготовления поводков своими руками.

ПОДРОБНЕЕ

12 700

Станок шлифовальный ленточный Гриндер СШ-14 Красный Металлист Производитель: Красный Металлист, Тип

ПОДРОБНЕЕ

Собранный своими руками автомобиль-цистерна с дистанционным управлением 14-канальная игрушка для управления автомобилем

ПОДРОБНЕЕ

Станок и поводковый материал «Раменская струна» 0,3мм / 50м для изготовления поводков своими руками.

ПОДРОБНЕЕ

Фланец для станка точильного ЗУБР ЗТШМ-125 Производитель: ЗУБР

ПОДРОБНЕЕ

2 страница из 18

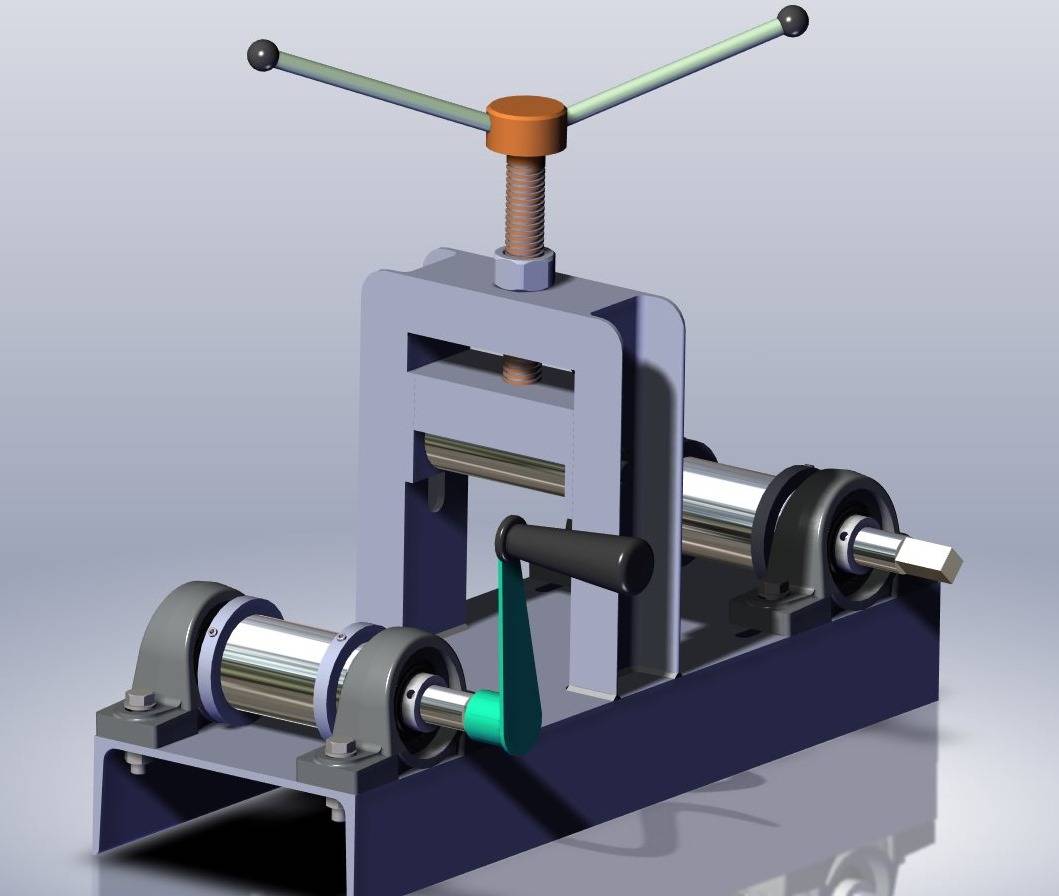

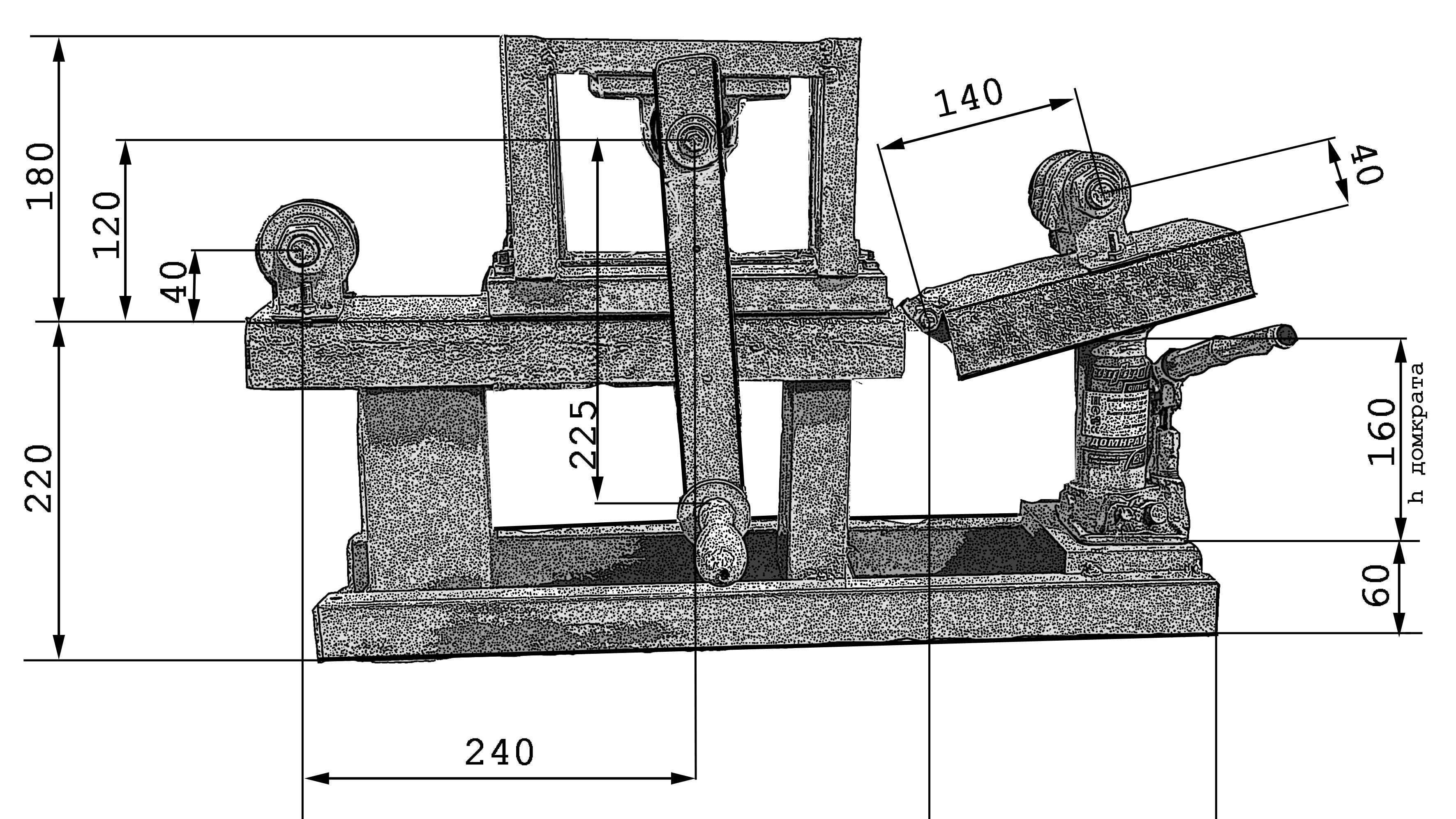

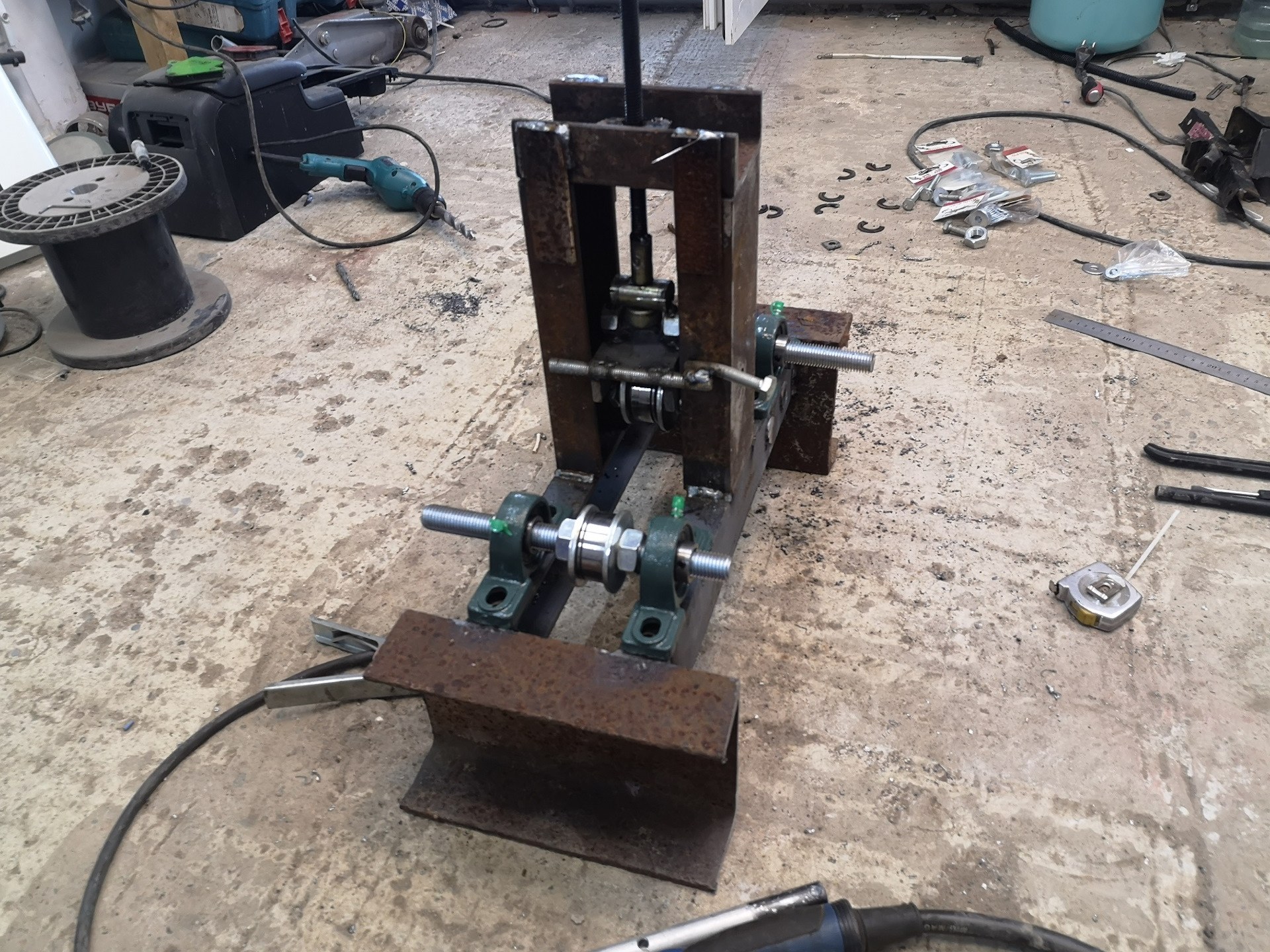

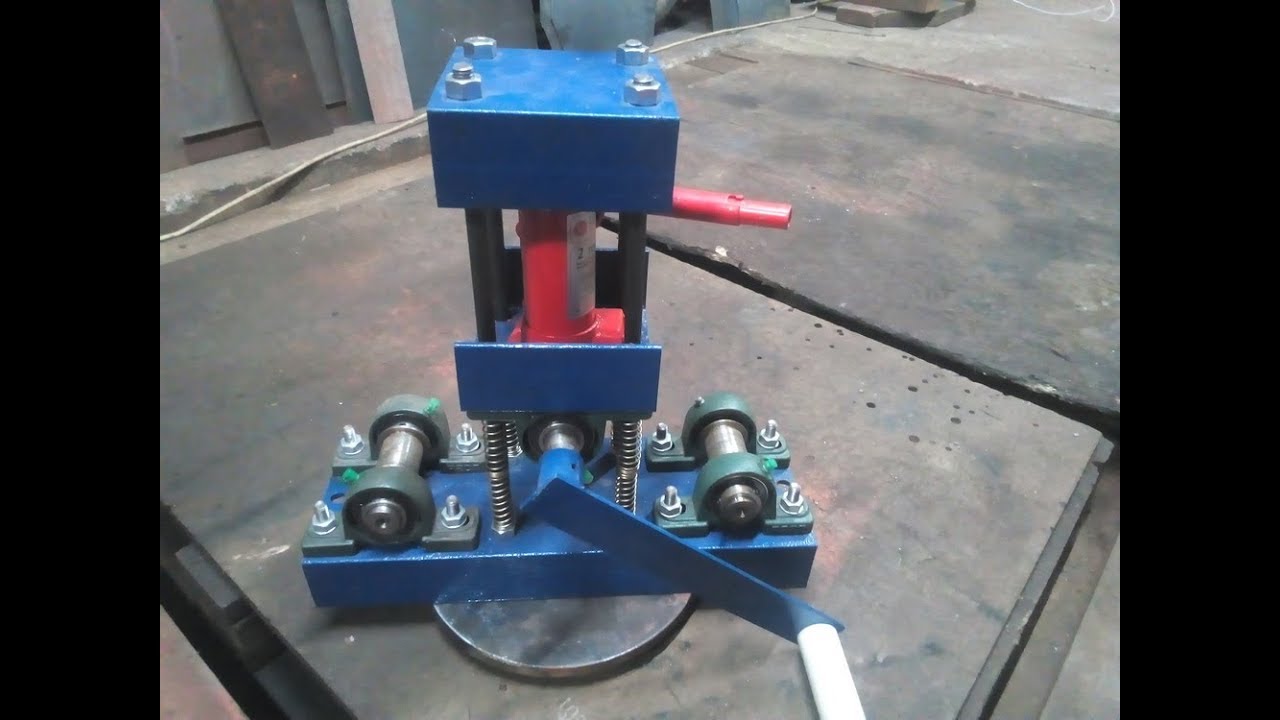

Самодельный профилегибочный станок своими руками

Оцилиндровочный станок своими руками!

Главная

» Статьи

» Статьи по деревообработке

» Оцилиндровочные станки

» Оцилиндровочный станок своими руками!

28.12.2020

Оцилиндровочные станки

Просмотров: 793

Приобретение профессиональной установки для получения обработанной древесины – дорогое удовольствие. Но есть альтернативное решение: можно сделать станок для оцилиндровки бревна своими руками.

Но есть альтернативное решение: можно сделать станок для оцилиндровки бревна своими руками.

В качестве основания используется пилорама. Конус в передней части меняют на упор. В заднюю бабку вставляют подшипник. Понадобится также электрический мотор для обеспечения кручения бревна. Вращение может быть ручным, тогда необходимо сделать ручку.

Фреза собирается как отдельный узел из очень прочного материала. Ее передвижение можно обеспечить с помощью укладки рельсы. Это путь, по которому будет передвигаться фреза. В такой конструкции заготовка должна располагаться вдоль рельсы и вращаться так, чтобы фреза скользила по ней.

Перед установкой оцилиндровочного станка проводится бетонирование (в случае отсутствия) или утрамбовка площадки требуемого размера. Далее происходит сборка секций рамы, выравнивание их по уровню в горизонтальной плоскости. Максимальная погрешность при установке не должна превышать 0,5 мм на 1 м во всех направлениях. Высота установки 20 см.

Последующие этапы сборки такие:

- установка силового механизма;

- установка передней и задней бабок так, чтобы их оси совпадали и были параллельны направляющим;

- крепление стоек под трос для мобильного силового кабеля;

- натяжение троса;

- оборудование прижим-стопора под силовой механизм;

- монтаж заземления;

- подключение двигателя и проверка направления вращения пиломатериала.

Нужное направление регулируется сменой порядка подключения фаз двигателя;

Нужное направление регулируется сменой порядка подключения фаз двигателя; - монтирование фигурной фрезы на коническую деталь с помощью болтов;

- ввинчивание универсальной фрезы в корпус фигурной. Для того чтобы избежать разбалансировки, узел затягивается ключом;

- проверка правильности сборки.

Самодельный станок требует профилактики при длительном простое или установке во влажном помещении.

Строительство частного дома, дачи, жилого сруба требует качественного лесоматериала, который обработан на профессиональном оборудовании. Для технических построек оцилиндровать древесину можно самостоятельно.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Классификация оцилиндровочных станков

28.12.2020

Просмотров: 548

По каким критериям будем рассматривать оборудование, представленное на отечественном рынке деревообрабатывающих станков?

Оцилиндровочные станки

Каким бывает оборудование?

28.

12.2020

12.2020Просмотров: 606

Станки для оцилиндровки бревна позволяют видоизменить материал всего за один цикл обработки. Оборудование это довольно серьезное и дорогостоящее, используется на производстве. Начинающие мастера нередко используют самодельные станки по дереву. Это довольно удобно и в тех случаях, если бревна заготавливаются только для личных нужд

Оцилиндровочные станки

Конструкция оцилиндровочного станка

28.12.2020

Просмотров: 546

Как и любой другой станок, оцилиндровочный состоит из нескольких узлов. Рассмотрим их.

Оцилиндровочные станки

Возможна ли профилирование?

Профилирование является одним из старейших и до сих пор неправильно понятых процессов обработки металлов давлением. И его возможности продолжают расти. Getty Images

Следующая статья частично основана на «Обосновании профилирования», подготовленном для конференции FABTECH Брайаном Роджерсом, старшим инженером по применению, Formtek Inc.

Основные концепции профилирования восходят к Леонардо да Винчи. Первые линии непрерывного профилирования можно проследить до 19 века.10 с. Но даже по прошествии всего этого времени многие до сих пор не знают, что такое профилирование на самом деле. Это основной продукт в некоторых секторах, таких как автомобильная, аэрокосмическая и металлургическая промышленность, но для многих вековая технология формовки металла остается совершенно новой.

Знание того, что может и чего не может делать профилирование, открывает дверь к множеству возможностей обработки металлов давлением. И в большинстве случаев все начинается с непрерывного профиля детали с высокими требованиями к объему.

Профилегибочная машина 101

Даже те, кто знаком с профилированием, продолжают удивляться возможностям. В наши дни некоторые производители разработали запатентованные методы, чтобы раздвинуть границы прокатки, чеканя металл для получения профиля детали, который выглядит экструдированным, а не сформированным из рулона листового металла. Другие нашли способы формировать формы с прерывистыми поперечными сечениями, например, С-образный канал, который «сжимается», как галстук-бабочка.

Другие нашли способы формировать формы с прерывистыми поперечными сечениями, например, С-образный канал, который «сжимается», как галстук-бабочка.

Но для большинства традиционных применений профилирования по-прежнему требуется непрерывное поперечное сечение или профиль. Это может быть простой C- или U-образный канал или невероятно сложная форма неправильной формы. Деталь может быть прямой, изогнутой, даже закрученной в спираль. Но среди всего этого геометрического разнообразия профиль детали непрерывен.

Чтобы понять почему, требуется базовое понимание метода профилирования (см. рис. 1 и 2). Материал выходит из рулона или заготовки через прецизионный правильный станок (если этого требует приложение), а затем поступает в первую клеть профилирующей линии. Верхние и нижние роликовые инструменты на каждой клети выполняют определенную форму формовки, которая вместе создает то, что известно как цветок формы ролика, иллюстрация, показывающая, как деталь прокатывается до ее готового профиля.

По мере прохождения металлической полосы верхние и нижние валковые инструменты каждой клети формируют заданный профиль, который зависит от толщины металла, марки, выхода материала и предела прочности на растяжение, геометрии детали, скорости подачи и других переменных. И точно так же, как штамповка и формовка листогибочным прессом, профилирование должно иметь дело с упругим возвратом. Металл формируется, когда он проходит через первый набор валков, а затем слегка расслабляется (благодаря пружинению) перед входом в следующий набор валков или формующий проход. Эта следующая станция образует часть следующего «лепестка» цветочного узора с учетом предыдущего пружинения от предыдущего прохода. И так процесс продолжается до тех пор, пока он не достигнет станции правки или блока зачистки, который устраняет или вызывает изгиб (см. рис. 3), прежде чем он будет завершен или обрезан по длине в конце линии. Полученные детали могут быть прямыми, изогнутыми или даже сформированными в виде спирали.

Профилегибочные штампы

Профилегибочные линии включают, конечно, различные валки, но они также имеют по крайней мере один, а часто и несколько видов штампов. Каждая непрерывная линия имеет отрезную головку, которая отрезает окончательную прокатную деталь по длине (см. рис. 4). Некоторые линии для профилирования с подачей заготовок имеют ручную подачу, но другие имеют пресс-форму для предварительной заготовки, которая разрезает полосу на нужную длину перед подачей на линию для профилирования.

Прочие штампы на линии пробивки отверстий и других вырезов. Когда это происходит до того, как металл сформирован, это называется предварительным надрезом или предварительным прокалыванием. Когда операция прессования происходит после или между станциями формования, это называется надрезом посередине — иногда это необходимо, если, скажем, пробивка отверстия перед формованием может привести к нежелательному растяжению.

Матрицы для вырубки и вырубки могут оставаться стационарными, прикрепленными к ползунку и балке, или они могут перемещаться по направляющим, прикрепленным к основаниям, где весь гидравлический или пневматический пресс в сборе, а иногда и только матрица, перемещается линейно (см. рисунок 5) . Эти летающие штампы повышают гибкость линии профилирования.

рисунок 5) . Эти летающие штампы повышают гибкость линии профилирования.

Некоторые линии включают в себя специальные штампы, которые формируют тиснение, прорези, выступы, жалюзи и другие элементы с добавленной стоимостью. В приложениях, требующих высокой скорости, можно использовать ротационную матрицу. По мере вращения штампа вырезы и формы создаются со скоростью более 100 футов в минуту.

Этот профилегибочный станок со стропами предназначен для упрощения процесса переналадки. Изображение предоставлено

Если вы видите гнутую деталь с точечной сваркой вдоль шва — и нет станции вторичной точечной сварки на полу — весьма вероятно, что они были помещены туда с помощью процесса, называемого точечной сваркой сопротивлением, который захватывает материал. между двумя колесами медных электродов и позволяет производить сварку во время движения материала. Этот процесс используется в автомобильной промышленности для балок бамперов и секций дверных рам. На самом деле, в течение многих лет для изготовления балок бампера предпочтение отдавалось точечной сварке. Сегодня многие линии по производству профилегибочных профилей производят сварные трубы на заказ с помощью аппаратов для высокочастотной сварки (см. рис. 6).

На самом деле, в течение многих лет для изготовления балок бампера предпочтение отдавалось точечной сварке. Сегодня многие линии по производству профилегибочных профилей производят сварные трубы на заказ с помощью аппаратов для высокочастотной сварки (см. рис. 6).

Особенности профилирования

Как и любой процесс профилирования, профилирование вызывает напряжения в детали, что может привести к деформации. Это включает в себя так называемую конечную засветку. Если это не компенсировать, все гнутые детали будут иметь схождение на передней кромке детали и расклешение на задней кромке. Явления обычно происходят в пределах первых и последних 6 дюймов длины детали. Основные причины связаны с упругими свойствами металла, подобными упругому возврату при штамповке и формовании листогибочным прессом.

Чтобы компенсировать это, на линиях по производству профилегибочных профилей имеются противофакельные устройства, состоящие из ряда блоков, роликов и оправок. Блоки перегибают части детали, чтобы она пружинила и возвращалась в желаемую форму.

Одной из самых сильных сторон профилирования является его способность формовать различные материалы, включая высокопрочную/низколегированную сталь (HSLA). Инженеры могут компенсировать изгибающие напряжения, контролируя давление валка с помощью внутренних и внешних регулировок прокатной клети. Они также могут уменьшить количество градусов изгиба на каждой прокатной клети. Например, вместо того, чтобы сгибать деталь на 25 градусов в одной инструментальной клети, инженер может решить разбить эту форму на 5-градусные приращения между пятью прокатными клетьми.

Дополнительные проходы рулона могут помочь выработать «материальную память», но эти проходы должны быть стратегически размещены. Геометрия детали иногда требует, чтобы определенные прокатные клети обрабатывали материал больше, чем другие. Добавление подставок может иметь огромный смысл, но их нужно размещать там, где они принесут наибольшую пользу, и это может варьироваться в зависимости от приложения.

Тем не менее, регулировка количества стоек (и инструментов на каждой) дает инженерам еще одну «ручку», которую нужно повернуть, чтобы настроить и усовершенствовать процесс. Все эти «настраиваемые ручки» — одна из причин, по которой профилирование может формировать из стольких различных материалов такие разнообразные формы.

Все эти «настраиваемые ручки» — одна из причин, по которой профилирование может формировать из стольких различных материалов такие разнообразные формы.

Коэффициенты ширины и длины

Иногда профилирование делает спирали и другие формы невозможными для изготовления каким-либо другим способом. Но когда решение о прокатке основано только на геометрии детали, оно обычно связано с размером детали.

Теоретически профилирование не имеет ограничений по длине детали. Единственные истинные ограничения практические: то, как вы обращаетесь с деталью, когда она выходит из линии. Очень маленькие короткие детали иногда обрабатываются желобами. Системы эвакуации заготовок из-под штампов могут фактически превратиться в системы эвакуации деталей; то есть слаг является частью.

С другой стороны, части могут быть очень длинными. Штамповочные прессы имеют ограничения по размеру станины, а станина листогибочного пресса может быть только определенной длины. Но даже самая компактная профилегибочная линия не имеет теоретических ограничений по длине детали. Единственным ограничивающим фактором является наличие места и возможность манипулировать формованной деталью.

Единственным ограничивающим фактором является наличие места и возможность манипулировать формованной деталью.

Что касается ширины, то единственным ограничивающим фактором обычно является ширина рулона. Известно, что некоторые линии профилегибочного оборудования могут обрабатывать заготовки различной ширины (см. рис. 7). К ним относятся дуплексные линии, которые формируются только вблизи краев материала и могут перемещаться внутрь и наружу, чтобы соответствовать разной ширине без смены инструмента.

Рисунок 1

Профиль валка формируется с помощью наборов вальцовой оснастки. Прокатные клети снимаются, чтобы проиллюстрировать переход заготовки.

Соображения по переналадке

Дуплексные линии, которые быстро переориентируются, показывают, насколько гибкими на самом деле являются некоторые линии профилирования, особенно при обработке семейств деталей, имеющих общие атрибуты. Некоторые линии для изготовления рулонных форм в производстве отбеливателей и сидений могут производить одну деталь за другой. Детали имеют одинаковый профиль, но разную длину и расположение отверстий. Все это комплектуется и доставляется именно в том порядке, в котором они нужны монтажникам на рабочей площадке.

Некоторые линии для изготовления рулонных форм в производстве отбеливателей и сидений могут производить одну деталь за другой. Детали имеют одинаковый профиль, но разную длину и расположение отверстий. Все это комплектуется и доставляется именно в том порядке, в котором они нужны монтажникам на рабочей площадке.

Быстрая переналадка при профилировании может происходить различными способами. Например, можно построить специальную линию для прокатки нескольких различных деталей, для каждой из которых используются определенные прокатные клети. Это работает только для определенных типов геометрии деталей и определенных требований к допускам — по сути, линия профилегибки изготавливается на заказ с учетом потребностей определенного, обычно большого объема смеси деталей — но это вариант в определенных обстоятельствах.

Новые программируемые контроллеры могут изменять шаблоны высечки, длину деталей и другие атрибуты. Переключение может происходить не сразу или «на лету» для разных шаблонов для каждой детали, но может произойти за считанные минуты.

Другим вариантом быстрой замены является использование стропов (см. рис. 8), когда целые группы верхних инструментов заранее установлены на стропе и могут быть подняты на место. Небольшие профилировочные линии могут полностью состоять из одного плота, который можно заменять по мере необходимости. Эта технология позволяет быстро переключаться на более широкий ассортимент продукции. Сплошная переналадка выполняется не сразу, но быстрее, чем традиционная ручная переналадка, при которой операторы могут часами вручную заменять и выравнивать инструменты.

Трудовые факторы

Затраты на рабочую силу при профилировании обычно составляют от 3% до 15% от общей стоимости работы. Почему широкий ассортимент? Во многом это связано с различными уровнями автоматизации, а также с ассортиментом продукции и сложностью профилегибочной линии.

Линия производства рулонных форм, требующая ручных переналадок, может потребовать больших трудозатрат, в зависимости от количества переналадок, требуемых на линии. С другой стороны, в некоторых компаниях может быть только один сотрудник, управляющий тремя отдельными линиями. Контроллеры управляют большинством переключений, а детали автоматически выгружаются в контейнеры канбан. Что один сотрудник может проводить большую часть своего времени, наблюдая за процессом и подготавливая новые рулоны для следующей работы. В некоторых высокопроизводительных средах на профилегибочном станке может вообще не быть оператора.

С другой стороны, в некоторых компаниях может быть только один сотрудник, управляющий тремя отдельными линиями. Контроллеры управляют большинством переключений, а детали автоматически выгружаются в контейнеры канбан. Что один сотрудник может проводить большую часть своего времени, наблюдая за процессом и подготавливая новые рулоны для следующей работы. В некоторых высокопроизводительных средах на профилегибочном станке может вообще не быть оператора.

Еще больше сокращая трудозатраты, автоматическая калибровка помогает уменьшить количество «черной магии» при настройке валков и во многих случаях позволяет вносить коррективы в режиме реального времени. Точно так же, как листогибочные прессы обеспечивают измерение угла в реальном времени, линии профилирования теперь предлагают корректировку в реальном времени для учета изменчивости материала и поддержания конечной геометрии детали в пределах допустимого диапазона.

После настройки профилирование всегда обеспечивало высокую стабильность от детали к детали. Стандартные допуски профиля составляют ±0,030 дюйма с ±2 градусами по углам. Допуски на скручивание могут быть менее 0,120 дюйма на 40 дюймов; допуски на развал могут быть в пределах 0,040 дюйма свыше 40 дюймов; и допуски на дугу могут быть в пределах 0,040 дюйма на 40 дюймов — хотя, опять же, эти числа варьируются в зависимости от применения. Все эти допуски могут быть еще жестче в зависимости от геометрии детали. Несмотря на это, автоматическая калибровка просто выводит эту согласованность на новый уровень.

Стандартные допуски профиля составляют ±0,030 дюйма с ±2 градусами по углам. Допуски на скручивание могут быть менее 0,120 дюйма на 40 дюймов; допуски на развал могут быть в пределах 0,040 дюйма свыше 40 дюймов; и допуски на дугу могут быть в пределах 0,040 дюйма на 40 дюймов — хотя, опять же, эти числа варьируются в зависимости от применения. Все эти допуски могут быть еще жестче в зависимости от геометрии детали. Несмотря на это, автоматическая калибровка просто выводит эту согласованность на новый уровень.

Все это говорит о том, что трудоемкость в профилировании – это лишь одна часть головоломки. Профилировочная линия даже с высокой трудоемкостью все же может помочь снизить общие затраты, особенно если линия объединяет вторичные процессы, такие как сварка. Например, на большой линии прокатки может потребоваться, чтобы один оператор контролировал процесс прокатки, а другой — запускал и контролировал операцию сварки. Трудозатраты на прокатном стане могут возрасти до 15 %, но из-за исключения многочисленных вторичных операций общие затраты резко падают.

На самом деле устранение вторичных процессов является одной из основных причин, по которой многие детали, которые ранее были экструдированы, становятся профилированными. Преимущество экструзии заключается в простом и недорогом инструменте, с помощью которого можно создавать чрезвычайно сложные геометрические формы; и поскольку вы не начинаете с листового металла, вам не нужно беспокоиться о торцевой расклешенности и других особенностях формирования металла.

Рисунок 2

Твердотельная модель с удаленными верхними валками для наглядности показывает, как формируется металлическая полоса, когда она проходит через различные станции в профилегибочном станке.

Недостатком является то, что выдавливание часто требует значительной вторичной обработки. Детали оконной рамы являются ярким примером. Когда цены на алюминий растут, производители ищут альтернативы для снижения затрат, что часто приводит к использованию профилегибочных линий, объединяющих различные вторичные операции. Конечно, им нужно адаптировать профиль; за исключением некоторых специальных процессов, обычное профилирование не может производить острые углы, характерные для экструдированных деталей. Тем не менее, адаптация профиля к профилированию — это небольшая цена за устранение множества последующих операций.

Конечно, им нужно адаптировать профиль; за исключением некоторых специальных процессов, обычное профилирование не может производить острые углы, характерные для экструдированных деталей. Тем не менее, адаптация профиля к профилированию — это небольшая цена за устранение множества последующих операций.

Поскольку мы живем в условиях глобального рынка, ключевым фактором является снижение затрат на рабочую силу. Цифры могут варьироваться в зависимости от области применения, геометрии детали и рыночного спроса, но в типичном сценарии профилирование становится конкурентоспособным, когда содержание материала составляет от 60% до 90% от общей стоимости работы.

Объем и производительность

Многие детали начинают свой жизненный цикл на листогибочном прессе, но затем в конечном итоге производятся на профилегибочном станке. Фактически, когда объем деталей превышает 250 000 погонных футов в год (обратите внимание, что это футы, а не количество деталей), профилирование часто становится наиболее рентабельным вариантом.

Однако это число зависит от сложности детали. Для детали с несколькими простыми изгибами может потребоваться до 500 000 погонных футов в год, чтобы прокатка имела смысл. Опять же, у вас может быть только 10 000 погонных футов в год, но поскольку деталь очень сложная, профилирование по-прежнему является наименее дорогим вариантом. Цифры могут быть еще ниже, если профилегибочный станок поможет исключить вторичную сварку или другие операции.

Знайте, что эти цифры являются лишь обобщениями. Рассмотрим деталь, которая начинается с ручного листогибочного пресса, а затем передается в ячейку роботизированного листогибочного пресса. Роботизированная ячейка может удовлетворить спрос клиентов, но сама деталь может не использовать сильные стороны гибочной ячейки. Автономное моделирование, интеллектуальное распределение материала, гибкие захваты и автоматическая смена инструмента — все это создает систему, которая может производить чрезвычайно широкий спектр деталей, и она не ограничивается деталями с непрерывным профилем.

Тем не менее, роботизированный тормозной модуль продолжает производить большие объемы узкого семейства деталей, профиль каждой из которых идеально подходит для линии профилирования с подачей рулонов. Почему бы не переместить семейство деталей на линию профилирования, а затем открыть мощности роботизированной гибочной ячейки для формирования других относительно небольших деталей?

Решение о прокатке или использовании любого другого процесса, если уж на то пошло, сводится к максимально эффективному использованию мощностей по формовке металла. Иногда это требует усомниться в статус-кво. Учитывая состояние мира, всю неопределенность будущего и постоянное совершенствование производственных технологий, вопрос о статус-кво стал как никогда важен.

Производство Кнудсона | Металлокровельная машина, профилегибочная машина и каркас

Knudson Manufacturing — ваш поставщик надежных решений для профилирования, каркаса и металлической кровли. Наша компания по формованию профилей определяет ценность ваших успехов, предлагая простые решения, которые работают – каждый раз.

Подробнее

ПАРТНЕРЫ ПО ВСЕМУ МИРУ

Машины Knudson работают по всему миру. В лице Knudson вы нашли надежного партнера, на которого можно положиться в своевременной поставке исключительно качественных машин — всегда.

Чем мы занимаемся

Мы проектируем и производим наиболее экономичное профилегибочное оборудование, доступное для производства тонколистового стального каркаса: включая модульную конструкцию, сборные панели и компоненты каркаса.

Просмотреть наше оборудование

Кто мы

Мы являемся вашей преданной и опытной командой производителей профилегибочных машин, которые работают вместе, чтобы понять потребности вашего бизнеса.

Познакомьтесь с командой

НАДЕЖНОСТЬ В ЛЮБОЙ ФОРМЕ

ПРОФИЛЬНО-ПРОФИЛЬНОЕ ОБОРУДОВАНИЕ LEADER

Сборные стеновые панели, стропильные фермы и системы перекрытий. Присоединяйтесь к производителям и подрядчикам по всему миру, которые каждый день добиваются успеха, используя профилегибочные машины Knudson. Вы можете положиться на компанию Knudson, которая поставит самое надежное оборудование в своем роде.

Вы можете положиться на компанию Knudson, которая поставит самое надежное оборудование в своем роде.

НАДЕЖНЫЙ, ДОЛГОВЕЧНЫЙ, ПРОЧНЫЙ – ИКОНА АМЕРИКАНСКОГО ПРОФИЛЬНОГО ПРОФИЛЬНОГО ОБОРУДОВАНИЯ

Успехи наших партнеров создали репутацию компании Knudson как одного из самых известных производителей профилегибочного оборудования в США. Уже более 60 лет наши профилегибочные машины и решения способствуют успеху производителей сборных конструкций, подрядчиков/производителей, субподрядчиков и поставщиков компонентов. Готовое оборудование, изготовление на заказ или разработка на заказ — у нас есть подходящее оборудование для профилирования для вас.

Узнайте больше о нас

КЛЮЧИ К ВАШЕМУ УСПЕХУ

СТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ

МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ

Многопрофильное и разнокалиберное оборудование для изготовления стоек и гусениц — это только начало. Машины для изготовления каркасных деталей из тонкой стали (LGS) Knudson стоят отдельно или в качестве центральных элементов интегрированных систем каркаса из холодногнутой стали (CFS) CAD-to-Component. Дополните любую систему дополнительным профильным станком — от холоднокатаного профиля (CRC) до профиля шляпы/корпуса.

Дополните любую систему дополнительным профильным станком — от холоднокатаного профиля (CRC) до профиля шляпы/корпуса.

Взгляни

Услуги

Настройка и установка

Мы настроим вас и научим, как именно использовать ваше оборудование для достижения ваших целей.

Техническая поддержка

Вопросы? Мы готовы помочь. Свяжитесь с нами по телефону или через нашу онлайн-базу знаний — помощь всегда доступна.

Сервисная служба

При необходимости мы можем помочь лично или по телефону. Профилактическое или корректирующее техническое обслуживание и ремонт – мы здесь для вас.

Запчасти

Запасные части или сменные детали — мы храним большинство компонентов или можем помочь в их закупке на месте. Опять же, мы на расстоянии телефонного звонка!

Услуги

Настройка и установка

Мы настроим вас и научим, как именно использовать ваше оборудование для достижения ваших целей.

Техническая поддержка

Вопросы? Мы готовы помочь.