Сделать листогибочный станок ручной своими руками: как сделать листогиб, технические характеристики

Содержание

Листогибочный станок своими руками: подробное описание изготовления

Главная » Самоделки

Рубрика: СамоделкиАвтор: admin

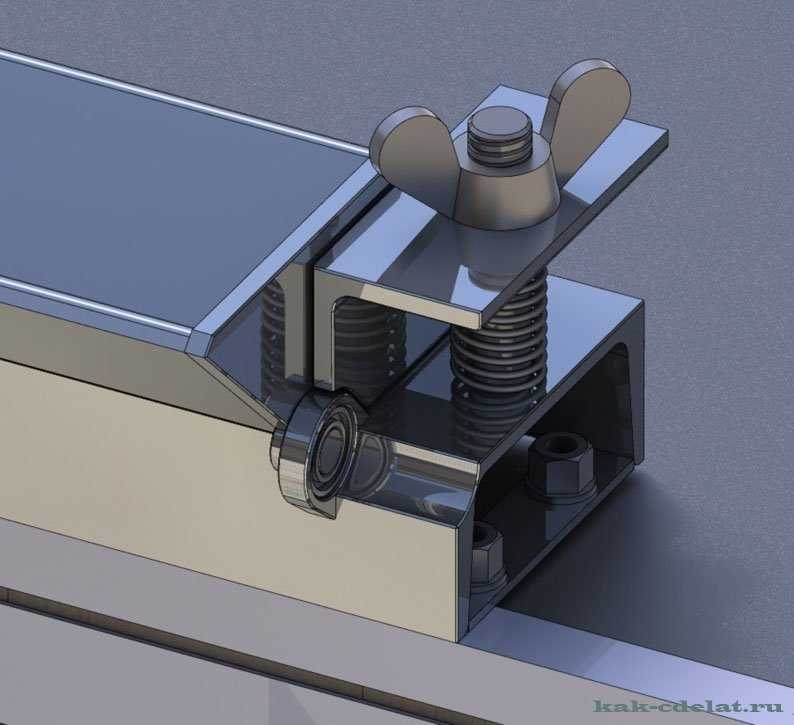

Самодельный ручной станок листогиб, подробное описание изготовления с фото.

Для изготовления различных изделий из листового металла, понадобится станок листогиб. Сделать, такое приспособление для гибки металла, можно своими руками.

- — Уголок — 50 x 50 мм;

- — Профильная труба — 60 x 60 х 2 мм;

- — Гайки;

- — Шайбы;

- — Навесы;

- — Соединительная муфта;

- — Металлическая трубка;

- — Аэрозольный баллон с краской;

Далее на фото, показан процесс изготовления ручного листогибочного станка.

Из уголка 50 х 50 мм, отрезаем три заготовки одинаковой длины.

Далее, показано изготовление петель для поворотных механизмов станка.

Привариваем петли к уголкам.

Покраска и сборка станка.

Станок гнёт листовую сталь толщиной 1.5 мм.

Также может выгнуть стальную полосу 3 мм.

Получился отличный станок для гибки листового металла.

В этом видео, также показано, как сделать самодельный станок листогиб:

Понравилась статья? Поделиться с друзьями:

Ручной гибочный станок для листового металла своими руками » Изобретения и самоделки

Самодельный ручной гибочный станок для алюминия и другого листового металла, как его сделать своими руками.

В этом учебном пособии я покажу вам, как я сделал приспособление для изгиба алюминия размером 1/16 дюйма.

Итак, это то, что я придумал.

Товары для изобретателей Ссылка на магазин.

Содержание

- Шаг 1: собери части гибочного станка для металла

- Шаг 2: Резка

- Шаг 3: Настройка станка

- Шаг 4: Сварка элементов гибочного станка для листов

- Шаг 5: сверлить и собирать

- Шаг 6: Руководства

- Шаг 7: Время начинать гнуть листовой металл

Шаг 1: собери части гибочного станка для металла

Для изготовления этого гибочного пресса вам понадобятся:

Детали:

20 «из 1» углового железа

10 «из 5/16» стального стержня

2 — 2,5 «узкие шарниры

2 — болты 1/4» x2 «с гайками

4 — винты

сверла 1/4 «и 3/16»

что-то для резки железного уголка (ленточная пила, ножовка по металлу, отрезной диск, холодная пила),

небольшой квадрат,

сварщик,

2 тисковых захвата или зажима

Шаг 2: Резка

Электроника для самоделок вкитайском магазине.

Первое, что вам нужно сделать, это разрезать сталь. Для этого я использовал ленточную пилу 4×6.

Отрежьте 3 — 5 «кусочки и 2 — 2,5» кусочки углового железа.

Отрежьте 10 «5/16» стержня для ручки.

Шаг 3: Настройка станка

Возьмите 2 5-дюймовых кусочка углового железа и зажмите их в тиски, как показано на первом рисунке.

Очень важно, чтобы они были идеально выровнены.

Затем возьмите последний 5-дюймовый кусок и зажмите его с помощью тисков, как показано на вторая картинка.

Опять же, убедитесь, что это идеально сочетается с первыми двумя частями.

Затем возьмите свои петли и установите их на угловое железо, как показано на третьем рисунке.

Петли должны плотно сидеть в углу, образованном тремя кусками углового железа.

Шаг 4: Сварка элементов гибочного станка для листов

Настройте сварщика и прикрепите петли к вертикальным и горизонтальным углам железных поверхностей.

Разблокируйте зажимы тисков и убедитесь, что шарниры свободно перемещаются. Если все хорошо, зажмите его вниз и заполните все отверстия для винтов сварными швами. Если оно является обязательным, сломайте прихватку, проверьте выравнивание и попробуйте снова.

Если все хорошо, зажмите его вниз и заполните все отверстия для винтов сварными швами. Если оно является обязательным, сломайте прихватку, проверьте выравнивание и попробуйте снова.

Затем отсоедините ручки тисков и переверните шарнирный элемент, чтобы петли были закрыты.

Осторожно, это может быть ГОРЯЧИМ от сварки!

Возьмите 10-дюймовый кусок стального прута и приварите его к угловому железу, как показано на четвертом рисунке.

Отцентрируйте его и убедитесь, что он квадратный.

Вы заметите, что не приварили третий кусок углового железа к разрыву. Вы можете отложить это сейчас. Мы вернемся к нему позже.

Примечание:

На фотографиях показаны некоторые модификации, которые я сделал для углового утюга, чтобы сделать изгибы очень близкими.

Мне нужно было согнуть шаговые изгибы на 0,5 дюйма, и, очевидно, 1-дюймовый утюг не позволил бы этого.

Вы можете пропустить до конца, чтобы увидеть, почему я сократил угол так, как я сделал.

Если вам не нужны противоположные изгибы ближе друг к другу, чем 1 «, вам не придется этого делать.

Шаг 5: сверлить и собирать

Теперь вы позаботились о сварке, пора просверлить несколько отверстий и смонтировать тормоз.

Просверлите 2 — 1/4 «отверстия — по одному возле каждого конца уголка, у которого нет приваренной к нему рукоятки.

Каждое отверстие отцентрировано примерно на 0,5» от конца.

Затем поместите тормоз на кусок 2х4, как показано на втором рисунке. Используйте сталь в качестве направляющей, чтобы просверлить отверстия диаметром 1/4 дюйма в дереве.

Вот хитрость:

просверлите отверстия диаметром 1/4 дюйма около каждого конца в третьем, незакрепленном уголке из железа.

Этот кусок угла будет прикреплен к разрыву так, чтобы его угол был направлен в сторону от петель, как показано на третьем рисунке.

Расположение этих отверстий будет определяться толщиной материала, который вы собираетесь согнуть.

Я сделал свой тормоз, чтобы согнуть 1/16 «алюминия, поэтому я сместил третий кусок углового железа на 1/16».

Вы можете сделать несколько частей для различной толщины.

Шаг 6: Руководства

Я добавил последнюю пару угловых железных частей к своему тормозу, чтобы ускорить процесс выравнивания.

Возьмите две короткие части, которые вы вырезали ранее.

Просверлите по два отверстия диаметром 1/8 «в каждом, как показано на первом рисунке. Расположение здесь не критично.

Затем поместите детали на задний край тормоза, как показано на втором рисунке.

Обязательно поместите каждый элемент внутри закрепите болтами в конце главной секции тормоза.

Используйте квадрат, чтобы выровнять каждую деталь до разрыва, и привинтите каждую деталь к дереву.

Шаг 7: Время начинать гнуть листовой металл

Использование ручного гибочного станка для листового металла, сделанного своими руками:

ослабьте гайки и вставьте материал в разрыв между кусками углового железа, как показано на втором рисунке.

Совместите металл с направляющей и затяните гайки.

Не перетягивайте пустую сторону. Угол должен сидеть ровно на части, которую вы собираетесь согнуть.

Затем поднимите ручку и согните металл.

Ослабьте болты и снимите или переместите, если необходимо.

Вот оно! Один изогнутый кусок алюминия!

Проверьте остальные фотографии для более гибкого действия. Некоторые из них предоставляют информацию о моих модах для близких изгибов.

Источник

примеров лучших самоделок

Желание обустроить загородный дом и участок диктует потребность в максимуме инструментов. При проведении водопровода, строительстве теплицы, монтаже арочных конструкций не обойтись без хорошего трубогиба. Его стоимость в магазинах измеряется сотнями долларов, поэтому лучше сделать этот инструмент самостоятельно.

Мы расскажем, как сделать трубогиб своими руками. В представленной нами статье подробно описаны проверенные на практике конструкции, даны пошаговые инструкции по сборке. Основываясь на наших советах, вы сможете собрать отличный инструмент для собственной фермы.

Содержание статьи:

- Виды трубогибов на рынке

- Необходимый монтажный инструмент

- Как сделать трубогиб-улитку?

- Необходимые материалы и инструменты

- Процесс сборочной машины кохлеарного изгиба

- Создание ручной роликовой модели

- Необходимых материалов и инструментов

- Процесс производства труб

- Automotive Hub Bender

- Сделайте трубку

- .

0010

0010 - Выводы и полезное видео по теме

Виды трубогибов, представленных на рынке

Трубогибы представляют собой механические или гидравлические конструкции, помогающие сгибать металлические трубы, уголки, стержни, профнастил без нарушения внутренней структуры изделия. Ручные инструменты в основном используются для формирования изгиба в одном месте, а большие машины могут менять форму труб сразу по всей длине.

По принципу работы можно выделить трубогибы следующих типов:

- Механический с непосредственным ручным усилием. Используется при работе с трубами малых диаметров, на деформацию которых достаточно силы одного человека.

- С гидравлическим приводом. В основном такие орудия изготавливаются по арбалетному типу, и они рассчитаны на формирование местного изгиба.

- С храповым механизмом. Трубогибы этого типа используют ручное усилие, но позволяют фиксировать достигнутый уровень деформации после каждого нажатия на рукоятку инструмента.

- Электрические станки. Электродвигатель значительно облегчает процесс деформации труб, но и значительно удорожает инструмент. 9

Фото

Трубогиб ручной механический для труб малого диаметра

Трубогиб гидравлический

Трубогиб ручной храповой

Трубогиб ручной храповой

Мощный трубогиб с электродвигателем

Конструктивно трубогибы можно разделить на 2 типа:

- Радиус

- Арбалет.

В первом случае труба огибается по шаблонному отрезку заданного диаметра, а во втором случае выдавливается башмаком между двумя опорными стойками.

Радиальные трубогибы являются очень точными инструментами, поэтому широко используются в промышленности. Имеют сменные сегменты для различных углов изгиба.

При самостоятельном изготовлении трубогиба мастера обычно опираются на существующие модели инструмента, доказавшие свою простоту и эффективность. При сборке трубогиба в домашних условиях большое влияние на его конструкцию оказывают подручные материалы, из которых будет изготовлен инструмент.

Наличие среди инструментов домашнего мастера трубогиба позволит вам изготовить в собственном доме множество полезных конструкций и садовых предметов:

Фотогалерея

Фото

Скамейка, сделанная с помощью трубогиба

Садовая мебель из гнутой трубы

Беседка с овальной крышей

Теплица из металлических арок

Необходимый инструмент для сборки труб

7 молоток, отвертка и шурупы не помогут.

Как минимум, при изготовлении данного инструмента вам потребуется:

- сварочный аппарат;

- болгарский;

- токарный станок;

9дрель 0009.

- Швеллер — 1 метр.

- Листовое железо.

- Три вала.

- Две звезды.

- Металлическая цепь.

- Шесть подшипников.

- Труба металлическая 0,5 дюйма для изготовления хомутов — 2 метра.

- Втулка с внутренней резьбой.

- Зажимной винт.

- Сварить основу инструмента из двух параллельных швеллеров.

При желании можно использовать просто металлическую пластину толщиной 5 мм или один широкий швеллер.

При желании можно использовать просто металлическую пластину толщиной 5 мм или один широкий швеллер. - Наденьте подшипники на валы и приварите две такие конструкции к основанию. Целесообразно ограничивать валы металлическими планками или размещать их во внутренней полости каналов.

- Очистите звездочки и приварите их, предварительно натянув между ними цепь.

- Вырезать и приварить к основанию боковые направляющие зажимного механизма.

- Наденьте подшипники на прижимной вал и соберите конструкцию пресса с боковыми упорами из планок или швеллеров.

- Изготовьте основу для втулки и приварите ее к пластине. Закрутить зажимной винт.

- Приварить к верхней кромке прижимного винта и к приводному валу затвора из труб.

- Смажьте подшипники машинным маслом.

- Сварочный аппарат.

- Два ролика из прочной стали (например, марки 1045), прошедшие предварительную обточку. Диаметр большего 100 мм, меньшего 60 мм. Оба имеют толщину 35 мм и внешний радиус 0,5 дюйма.

- Стальная труба диаметром не менее 1,5 дюйма с толстой стенкой (не менее 3 мм). Он будет служить рычагом, поэтому его минимальная длина составляет 1,5 метра.

- Четыре стальные полосы размером 15 х 6 см и толщиной 4-5 мм для крепления основания трубогиба в тисках, трубодержателей и изготовления рукояток. Также вам понадобится 20-25 см стальной пластины шириной 60 мм и толщиной 3 мм.

- Два болта: первый диаметром 0,75 дюйма и длиной 60 мм для большого ролика, а второй диаметром 0,5 дюйма и длиной 40 мм для маленького ролика.

- Стальной лист 300 x 300 мм и минимальной толщиной 3 мм.

- Тиски.

- Подготовить чертеж с расположением основных элементов.

- Проверить соответствие отверстий в роликах диаметру болтов.

- Просверлите два отверстия диаметром 0,5 и 0,75 дюйма в двух металлических полосах. Расстояние между осями отверстий должно быть ровно 80 мм (сумма радиусов обоих роликов).

- Проделайте в центральной раме отверстие диаметром 0,75 дюйма. Вставьте в него соответствующий болт, не высовывая его сзади. Приварите болт к металлической пластине.

- Возьмите просверленные металлические пластины размером 15х6 см, болт 0,5 дюйма, ролик поменьше, полосу стали 35 х 60 мм и сварите из них конструкцию в виде буквы «П», предварительно вставив болт с ролик в соответствующие отверстия.

- Приварите концы болта к металлическим полосам. У вас должен получиться своеобразный рожок с отверстием большего диаметра ближе к открытому краю.

- К основанию получившегося рога нужно приварить ручку-трубу.

- Приварите опорную пластину для трубы к металлической раме. Расстояние от линии стержня до оси центрального болта должно равняться радиусу большого ролика плюс 0,5 дюйма.

- Приварите полосу 15 x 6 см под станиной для фиксации в тисках.

- Вставьте в рожок большой ролик, прикрепите конструкцию к центральному болту и сверху накрутите гайку.

- Зажать трубогиб в тиски и провести первые испытания.

- домкрат автомобильный;

- два швеллера шириной 100 мм и длиной 60 см;

- четыре уголка со сторонами 50 мм и длиной 40 см;

- основание кровати;

- два валика в форме песочных часов со сквозными центральными отверстиями;

- 2 болта для крепления роликов;

- Насадка полукруглая для домкрата с внутренней выемкой.

- Приварите четыре угла в вертикальном положении к станине.

- В швеллерах от центра к краю просверлите отверстия под болты, которые будут удерживать ролики с обеих сторон.

- На каждые два угла положить швеллер с ребром и приварить его. Оба швеллера должны быть обращены основаниями друг к другу, а расстояние между ними должно быть равно длине роликов.

- Вставьте ролики между каналами в симметричных местах и закрепите их болтами.

- Установите полукруглую насадку на домкратный винт и поместите гидравлический инструмент в центр станины между каналами.

- Быстрая настройка

- Быстрая переналадка

- Повышение производительности

- Сокращение времени цикла

Но основной частью сборки трубогиба остается точный чертеж, без которого не стоит даже начинать сборочные работы. При изготовлении трубогиба не обойтись без общехозяйственных инструментов.

Естественно токарный станок и сварочный аппарат покупать не обязательно. Для подрезки нескольких деталей из заготовок и для их сварки можно обратиться к знакомым или в мастерскую, занимающуюся изготовлением кованых изделий. За небольшую плату вам быстро помогут сделать все необходимое.

За небольшую плату вам быстро помогут сделать все необходимое.

Как сделать улитку-трубогиб?

Самодельный улитковый гибочный станок может показаться сложным. На самом деле это устройство собрать не сложнее, чем роликогиб. Процесс отличается только используемыми деталями и временем сборки.

Кохлеогиб позволяет сгибать профиль сразу по всей длине, а не только в одном месте. За это свойство он снискал популярность среди монтажников.

Необходимые материалы и инструменты

Так как описываемый вальцовый станок не имеет определенного рабочего диаметра и может быть изготовлен из любых подручных материалов, предлагаемые материалы не будут содержать конкретных размеров деталей. Толщина всех металлических элементов конструкции должна быть 4, а лучше 5 мм.

Для изготовления трубогиба Вам потребуется:

Особое внимание уделяется размерам звездочек, валов и подшипников, которые должны соответствовать друг другу. Звезды можно взять от старых велосипедов, но они должны быть точно такими же по размеру.

Стальные пластины и профили для изготовления трубогиба не должны быть с глубокой ржавчиной, т. к. на них будут действовать высокие нагрузки в процессе эксплуатации

Перед выбором и покупкой всех материалов необходимо нарисовать чертеж со схематическим изображением всех конструктивных элементы, чтобы не приобретать их в процессе изготовления трубогиба.

Процесс сборки улиткового гибочного станка

Сборка любого оборудования начинается с составления чертежа-схемы.

После этого можно приступать к основным рабочим процессам, которые продемонстрированы на фото-инструкции:

Несколько полезных советов:

Галерея изображений

Фото

Вместо швеллеров можно приварить трубогиб к существующей металлической раме

На вал действует сильное сдвиговое усилие, поэтому внешний сварной шов должен быть прочным

В случае обрыва цепи можно сделать слегка ослабленным и поставить на уже приваренные звездочки

Направляющие должны быть строго параллельны, иначе пресс будет постоянно заедать

В качестве направляющих прижимного ролика можно использовать отрезки оставшегося швеллера

Втулка и винт должны иметь широкую и глубокую резьбу, чтобы она не сорвалась уже после нескольких нажатий

На длине рукоятки рычага лучше не экономить: чем она длиннее, тем больший крутящий момент можно разработан

Основание трубогиба должно быть прочно прикручено к опоре, иначе инструмент будет шататься и опрокидываться

Сварка двух швеллеров между собой

Приварка вала к основанию трубогиба

Надевание цепи на звездочки

Приварка вертикальной направляющей

Сборка напорного вала из швеллера

Приварка резьбовой втулки к пластине

Винтовые и приводные роликовые затворы

Трубогиб в работе

После и его испытаний можно покрасить конструкцию с антикоррозийной краской для лучшей сохранности сварных швов. Для повышения удобства работы к направляющим дополнительно крепится пружина для возврата пресса в верхнее положение.

Для повышения удобства работы к направляющим дополнительно крепится пружина для возврата пресса в верхнее положение.

Изготовление модели ручного ролика

Изготовление ручного трубогиба своими руками производится из тех же стальных деталей без применения специальных механических приспособлений. Это приспособление предназначено для локального изгиба трубы. Для деформации профиля используется прямое ручное усилие, поэтому трубогиб должен быть оснащен длинным и прочным рычагом.

Далее рассмотрим процесс изготовления двухвалкового трубогиба, крепящегося к опорной раме. Размеры инструмента могут отличаться от предложенных, в зависимости от потребностей и материалов.

Необходимые материалы и инструменты

Деформация трубы — процесс трудоемкий, для которого нужны хорошие и прочные материалы, иначе вместо профиля можно гнуть сам рабочий инструмент.

Для изготовления механического ручного радиального трубогиба вам потребуется:

В процессе работы могут понадобиться другие общехозяйственные инструменты: молоток, напильники, наждачная бумага, линейка и т.д. Вышеуказанные ролики предназначены исключительно для труб диаметром 1 дюйм, но исключая из них выемку вокруг окружности можно получить универсальный инструмент для гибки металлического профиля.

Процесс изготовления трубогиба

Когда все необходимые детали и инструменты собраны в одном месте, можно приступать непосредственно к изготовлению трубогиба:

Важные нюансы изготовления:

Фотогалерея

Фото

Перед работой смазать внутренний канал малого валика машинным маслом или литолом

Для усиления крепления центрального болта его можно вкрутить в нить предварительно нарезанная в отверстии

Если вы забудете установить ролик в рупор и приварить болт, придется переделывать всю конструкцию

Опорный брус необходимо усилить 2-3 уголками, так как он испытывает сильные нагрузки в горизонтальной плоскости

Стопорная планка должна быть приварена по всей длине, так как на нее действуют большие радиальные нагрузки

При креплении конструкции на центральный винт между роликами необходимо поставить дюймовую трубу для оценки правильности сборки

Труба должна прочно удерживаться между роликами. Его исходное положение должно быть параллельно нижнему стопорному стержню

Его исходное положение должно быть параллельно нижнему стопорному стержню

Покраска трубогиба вряд ли будет долговечной, но замедлит коррозию металлических элементов

Материалы для ручного трубогиба

Центровой болт с резьбой и приваркой

Приварка болта к П-образной конструкции

Формирование опорной плиты на основе

Крепежная планка приваривается снизу к основанию

Вдавливание кулачка на центральный винт

Вид сбоку на вальцовый станок

Окрашенный готовый вальцовый станок

Слабым местом во всей получившейся конструкции являются сварные швы, поэтому в процессе изготовления трубы им уделяется особое внимание Бендер.

Автомобильный ступичный трубогиб

Еще один уникальный трубогиб от народных умельцев — инструмент, собранный из металлического профиля и автомобильных ступиц. Его конструкция массивна и проста, что позволяет не беспокоиться о поломках в процессе эксплуатации.

Процесс изготовления такого трубогиба следующий. Две автомобильные ступицы с поворотным кулаком или точеными валами привинчены или приварены к раме так, чтобы они могли вращаться вокруг своей оси.

Две автомобильные ступицы с поворотным кулаком или точеными валами привинчены или приварены к раме так, чтобы они могли вращаться вокруг своей оси.

Между ступицами имеется направляющий неподвижный швеллер, который можно сварить из двух уголков. Швеллер меньшего размера расположен внутри направляющей конструкции, к одному краю швеллера приварена третья ступица с осью вращения, а ко второму — гайка или резьбовая втулка для нажимного болта.

По краям направляющего швеллера привариваются полосы или уголки для ограничения вертикальных перемещений подвижной части конструкции. Край основного паза закрыт листом металла с отверстием для прижимного винта. С другой стороны пластины к винту приварена ручка ворот.

В результате получается вальцовый гибочный станок с местным усилием зажима. Если к верхней части подвижной втулки прикрутить ручку для вращения, то с помощью такого инструмента появляется возможность согнуть профиль по всей длине.

Фотогалерея

Фото

Широкий обод автомобильных ступиц может мешать сборке трубогиба, поэтому его лучше сразу срезать болгаркой

Направляющий швеллер также можно сварить из листового металла , но предпочтительнее одноканальный канал

Для предотвращения бокового смещения внутреннего канала к его сторонам можно приварить дополнительные куски листового металла

Втулка прижимного винта должна быть хорошо смазана машинным маслом

Вместо обычных металлических пластин в качестве ограничителей можно использовать уголки: они дополнительно уменьшат колебания внутреннего канала в желобе

Прижимной винт не должен упираться в подвижные элементы ступицы

Ограничительная втулка должна быть приварен к винту, чтобы ограничить его движение наружу.

Благодаря высокому качеству ступичных подшипников ручку прижимного вала можно сделать с одной стороны, главное, чтобы она не сломалась

Автомобильный концентратор, приваренная к слою

Угловой направляющий канал

Внутренний подвижный канал с ограниченными ограничениями

Стул для зажима

Верхний граничный углы

Внешний вид заживления

. Рассматриваемый трубогиб является мощным и универсальным инструментом, который можно собрать с минимумом затрат, ведь старые ступицы в автосервисах можно сдать по цене металлолома.

Изготовление трубогиба

Трубогиб — это самый простой инструмент для деформации металлического профиля и труб, который можно изготовить самостоятельно.

Для его изготовления потребуются такие изделия:

Если заготовка сырья и процесс сборки кажутся вам излишне трудоемкими, то лучше приобрести готовые. С правилами подбора снаряжения ознакомит наша рекомендуемая статья.

Чтобы сделать домкрат, вам потребуется:

После сборки конструкции можно положить трубу на дно роликов и прижать ее по центру полукруглой насадкой с помощью домкрата.

Галерея изображений

Фото

Детали ржавого домкрата

Установка роликов между швеллерами

Установка насадки домкрата

Как работает домкрат?

Недостатком этого приспособления является его статичность, т. к. прокрутить всю длину профиля через трубогиб не получится.

к. прокрутить всю длину профиля через трубогиб не получится.

К достоинствам домкрата-гибочного станка можно отнести невысокую стоимость, простоту конструкции и отсутствие необходимости тяжелого физического труда.

Желающие сделать станок для работы с профильными трубами найдут много полезной информации, с содержанием которой советуем ознакомиться.

Выводы и полезное видео по теме

Представленные видео материалы помогут ознакомиться с приведенными выше рекомендациями по изготовлению самодельных трубогибов в динамике, а также познакомят с дополнительными вариантами сборки этих инструментов из подручных материалов.

Видео №1. Роликовый домкрат:

Видео №2. Изготовление трубогиба:

Видео №3. Сборка ступичного трубогиба:

Видео №4. Изготовление улиткового гибочного станка:

Изготовление улиткового гибочного станка:

Виды самодельного инструмента для гибки металлопрофиль не ограничиваются предложенными вариантами, ведь трубогиб своими руками можно сделать из любых имеющихся в хозяйстве деталей.

Главное соорудить прижимной механизм, который будет проталкивать трубу между двумя стойками или роликовую систему для деформации всего профиля сразу.

Хотите поговорить о том, как сделать трубогиб своими руками? Есть ли в вашем арсенале вариант инструмента, не описанный в статье? Пожалуйста, пишите комментарии в блоке ниже, делитесь полезной информацией, фотографиями по теме статьи, задавайте вопросы.

Руководство по сравнению с. Гибка с ЧПУ: повысьте эффективность вашего проекта

На протяжении десятилетий ручная гибка была стандартом надежности при производстве труб. Сегодня некоторые инженеры старой школы по-прежнему ценят простоту чисто механического инструмента. Тем не менее, большинство производителей трубной стали уже предлагают автоматизированную гибку труб.

Тем не менее, большинство производителей трубной стали уже предлагают автоматизированную гибку труб.

Итак, что лучше для вашего проекта — старая, верная гибка или автоматизированные возможности Гибка с ЧПУ ?

Ручная и ЧПУ гибка: в чем разница?

Ручная гибка, хотя и не такая, как раньше, по-прежнему является предпочтительным процессом для некоторых производителей. В ручных гибочных станках используется сжатие посредством с применением зачистного штампа , который зачищает радиус гибочного штампа, формируя трубу до заданной степени.

Гибочное оборудование с числовым программным управлением (ЧПУ), разумеется, автоматизировано. Пользователь вводит желаемые характеристики через компьютерный интерфейс , и машина делает свое дело. Смывать. Повторение.

Гибка с ЧПУ считается более эффективным процессом, чем сварка соединений. Но превосходит ли он также и резервный ручной метод?

Ручной vs.

Гибка с ЧПУ

Гибка с ЧПУ

1. Точность

Руководство : При гибке вручную ошибка оператора представляет угрозу. Изготовление качественных гибов зависит от уровня квалификации оператора. Любая оплошность окажется на помойке.

ЧПУ: Автоматические гибочные станки придерживаются компьютерной программы, которая никогда не отклоняется, пока оператор вашего поставщика вводит правильные спецификации. За исключением случая синдрома толстого пальца, вы получаете лучшую точность с ЧПУ.

2. Время

Руководство : Возможности ограничены, когда задействовано больше человеческого труда. Шестьдесят деталей в час — это разумное ожидание для цикла ручного приспособления с 10 изгибами.

ЧПУ : Компьютерная автоматизация обеспечивает молниеносную эффективность: Перки включают:

Гибочные станки с ЧПУ могут обрабатывать больших объемов за один производственный этап , исключая ненужные переходы из производственного процесса.

Если этого недостаточно, то, поскольку они более точны, чем люди, машины производят меньше дефектов, требующих траты времени на повторные операции.

3. Стоимость

Руководство : Сгибание трубы вручную очень экономично. К сожалению, это нерентабельно. Тем не менее, если вам требуется короткий пробег, ручная гибка может быть оправдана.0003

Еще один расход, который может всплыть? Если ваша деталь сложна и требует более совершенного ручного станка, для нее могут потребоваться специальные инструменты.

CNC : Металлисты старой школы полагают, что, поскольку для гибки с ЧПУ требуются причудливые станки, это должно быть очень дорого.

Эффективность гибочных станков с ЧПУ приводит к сокращению времени работы, что фактически снижает производственные затраты. Их способность брать на себя весь производственный этап также избавляет вас от расходов на переходы.

Кроме того, большинство гибок может быть выполнено на машине, а затем проверено техническим специалистом. Этот процесс сокращает трудозатраты на протяжении всего проекта гибки, особенно если это крупносерийный заказ.

Этот процесс сокращает трудозатраты на протяжении всего проекта гибки, особенно если это крупносерийный заказ.

4. Возможности

Руководство : Старая школа не предназначена для высокой производительности или повторяемости. Хотя существуют машины, которые могут работать с 2-дюймовыми трубами, ручные гибочные станки обычно подходят для труб диаметром 1 дюйм или меньше.

Сложность гибки и допустимое количество гибок зависят от машины. Мастерство оператора также играет большую роль.

ЧПУ : Этот метод позволяет формировать более сложные детали и в целом более универсален. Ваш поставщик может каждый раз устанавливать радиусы изгиба в соответствии с вашими требованиями. Компьютерный интерфейс дает оператору полный контроль над изгибом.

5. Качество

Ручная гибка : Эти гибочные станки часто производятся с нулевыми допусками, поэтому вы МОЖЕТЕ получать стабильные детали в процессе производства.

0010

0010

При желании можно использовать просто металлическую пластину толщиной 5 мм или один широкий швеллер.

При желании можно использовать просто металлическую пластину толщиной 5 мм или один широкий швеллер.